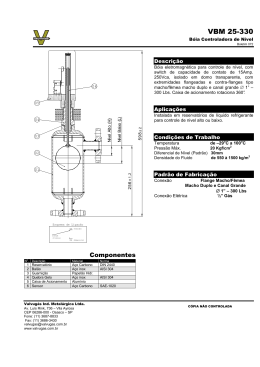

8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM IMPLANTAÇÃO IÔNICA EM MEIO AQUOSO POR EDM: RESISTÊNCIA AO DESGASTE DE AÇO AISI 4140. Alberto Arnaldo Raslan, [email protected] Laboratório de Tribologia e Materiais, Faculdade de Engenharia Mecânica, Universidade Federal de Uberlândia Av. João Naves de Ávila, 2121, Campus Santa Mônica 38.400-002 Uberlândia MG Resumo: Neste trabalho é demonstrada a viabilidade de se implantar ionicamente elementos químicos tais como N, Co, P, Ca, Cr, Ni em superfícies metálicos com a utilização de soluções aquosas contendo estes elementos. Na condução deste processo, usam-se máquinas convencionais de usinagem por descargas elétricas por penetração (EDM), eletrodos de cobre e de grafita, soluções aquosas ricas nos elementos químicos a serem implantados e amostras de liga como Ti6Al4V e aço AISI 4140. Os parâmetros operacionais da máquina EDM são ajustados de tal modo a permitir a formação e dissipação de um canal de plasma. As técnicas utilizadas na caracterização das superfícies enriquecidas são as de difração de raios-x (DRX), energia dispersiva de raios-x (EDX), Espectroscopia de Emissão Óptica de Descarga Luminescente (GDOES), microscopia eletrônica de varredura (MEV), microscopia ótica (MO), microdureza, metalografia e perfilometria laser. Os resultados encontrados mostram a formação de camadas superficiais e subsuperficiais enriquecida por elementos químicos presentes inicialmente nas soluções aquosas, além de íons provenientes dos eletrodos de cobre ou grafita. Com a utilização de água deionizada e uréia como fluido dielétrico, foi possível observar a formação de uma camada nitretada e endurecida na liga de Ti6Al4V e aço AISI 4140. Os resultados dos ensaios de resistência ao desgaste por deslizamento mostraram um ganho expressivo de resistência do aço AISI 4140. Palavras-Chave: Implantação Iônica, Usinagem por Descargas Elétricas, Soluções Aquosas, Nitretação, Desgaste de Aço AISI 4140. 1. INTRODUÇÃO A usinagem por descargas elétricas –EDM é um processo de usinagem não-tradicional essencialmente térmico. A fonte de energia tem a sua origem em uma descarga elétrica gerada por um canal de plasma. O plasma é formado pela passagem de uma corrente elétrica entre dois eletrodos, peça e ferramenta, imersas em um fluido dielétrico. Altas temperaturas, entre 8.000 e 10.000 oC, são obtidas no canal de plasma. Quando o canal de plasma é dissipado, as temperaturas atingem valores superiores a 15.000 oC e são geradas pressões da ordem de 200 bar (McGeough, 1988). Este aumento na temperatura deve-se à energia cinética transferida por íons contidos no canal de plasma que colidem com a superfície do eletrodo peça. O efeito combinado de evaporação e fusão de material com a turbulência do fluido dielétrico é responsável pela remoção de materiais. Os materiais empregados como eletrodos ferramenta são, normalmente, cobre e grafita. Os fluidos dielétricos mais comuns são à base de óleos minerais, que abastecem o canal de plasma com íons de hidrogênio. As energias geradas durante a EDM podem ser aproveitadas para enriquecer superficies metálicas. Isso pode ocorrer de três maneiras: ions transferidos do eletrodo ferramenta, pós diluidos no fluido dielétrico ou misto (Simao e outros, 2003; Kumar e outros, 2009; Stambekova e outros, 2012; Bhattcharya e outros, 2013; Suzuki e Kobayashi, 2013; Yasar e Ekmeck, 2014). Os pós, insolúveis, são misturados aos fluidos dielétricos. Com SiC misturado em água deionizada na usinagem de uma liga Ti6Al4V as partículas ficam impregnadas somente na camada refundida e de forma heterogênea. De forma similar, o enriquecimento superficial de aço ferramenta foi investigado pela mistura de pós de W, Si e grafita diluída em querosene e óleo mineral, durante a EDM. Contudo, a camada refundida obtida é porosa e frágil, o que força a sua remoção e torna o enriquecimento sem efeito. Um uso potencial para esta técnica pode estar em aplicações onde a textura combinada com o endurecimento superficial é benéfica [Fletcher e outros, 2000; Bruzzone e outros, 2008; De Mello e outros, 2013]. Outra alternativa é a utilização de eletrodos ferramentas produzidos por sinterização e, desta forma, transferir partículas para a superfície da peça, tais como WC/Co em aço H13 (Simao e outros, 20032), Si em alumínio (Stambekova e outros., 2012) e TiC em aço rápido (Suzuki e Kobayashi, 2013). Este processo tem sido chamado de enriquecimento por liga com descargas elétricas ou revestimento com descargas. A terceira possibilidade é a combinação de pós diluídos no fluido dielétrico com eletrodos sinterizados (Kumar e outros, 20093). Uma técnica aparentemente similar foi usada por Yan e outros (2006) que diluiram uréia em água destila na proporção de 10 g/l. Essa solução foi usada como fluido dielétrico. Na EDM de uma peça de uma liga Ti6Al4V, endurecimento superficial foi detectado. Este endurecimento foi atribuído à formação de nitretos de titânio. Mas não há uma explicação sobre o mecanismo que leva à formação destes nitretos. Contudo, é possível visualizar o potencial desta técnica de enriquecimento, em que o elemeto nitrogênio foi extraído de uma solução aquosa. No Laboratório de Tribologia e Materiais (lTM) da UFU, esforços têm sido dispendidos na tentative de usar soluções aquosas no enriquecimento de superfícies metálicas. Inicialmente, foram obtidas evidências experimentais de 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM nitretação de uma liga Ti6Al4V usando uma solução aquosa deionizada e 10g/l de uréia [Camargo e outros, 2006]. Foi observada a formação de uma camada endurecida por nitretos de titânio, contínua e uniforme. Esta mesma solução aquosa foi utilizada na nitretação por EDM de aço AISI 4140 [Santos, Costa, Silva, Oliveira e Raslan, 2013]. Também neste caso foi observada a formação de uma camada uniforme, contínua e endurecida pela presença de nitretos de ferro. A profundidade desta camada se situou entre 20 e 25µm e foi identificada com o uso de difração de raios-x (DRX), com fatiamento a partir da superfície, espectroscopia de emissão óptica de descarga luminescente (GDOES), metalografia e perfil de microdureza Knoop. A presença de cobre, proveniente do eletrodo, bem como de óxido de ferro, também foram detectadas. Com o aquecimento provocado pelo canal de plasma, a uréia diluída na água se dissocia e libera ions N+ que são absorvidos pelo mesmo, juntamente com ions H+. Ao ser dissipado o canal de plasma estes ions, incluindo Cu+, são acelerados contra a superfície do eletrodo e são implantados em camadas sub-superficiais. Eles alcançam essas profundidades por serem íons positivos e, portanto, possuírem raios iônicos inferiores aos raios atômicos. A grande vantagem deste processo de nitretação é o tempo necessário para a sua ocorrência, que é da ordem de 10 -6s. Esta técnica foi denominada de nitretação por descargas elétricas (NDE). Em outros aços, como o IF (intertitial free), também foi demonstrada a ocorrência de nitretação por EDM (Santos, Figueiredo, Silva e Raslan, 2013). Aspectos complementares ao processo NDE foram explorados e permitiram mostrar a flexibilidade do mesmo. Anda no aço AISI 4140 e usando solução de água deionizada com 10g/l de uréia, Santos, Silva, Oliveira, Costae Raslan (2014) mostraram que o uso de eletrodos de grafita promove a formação, além dos nitretos de ferro, de carboetos de ferro. A formação de nitretos e/ou carbonetos de cromo e molibdênio não foram observadas. Possivelmente devido à pequena quantidade destes elementos na composição química do aço AISI. 4140. A variação do teor de uréia na água não influencia na espessura da camada nitretada e nem na sua dureza (Santos, Silva e Raslan, 2013). Entretanto, com teores acima de 12 g/l não é possível ocorrer descargas elétricas. Isso se deve à perda na resistividade elétrica da solução. Este resultado impõe uma limitação em relação à quantidade de nitrogênio que pode ser introduzido pela implantação iônica. O canal de plasma tem uma capacidade limitada de absorver íons. Da mesma forma, a intensidade de corrente elétrica não modifica as condições da implantação. A densidade do material a ser nitretado pode ter influência na profundidade da camada enriquecida. Aparentemente, em materiais menos densos que os aços, como o titânio, as camadas são mais profundas. A utilização de outras fontes de nitrogênio, como amônia e nitrogênio líquido, não foram investigadas. Por outro lado, com a utilização de soluções aquosas ricas em fósforo, cálcio e mistas, pode-se observar o enriquecimento de superfície de Ti6Al4V com P, Ca e P/Ca. Essas superfícies apresentam potencial para serem utilazadas em próteses, já que as condições são, a princípio, favoráveis ao crescimento de tecidos. Esses resultados abrem a perspectiva de implantar qualquer elemento que possa ser diluído em água e formar íons positivos que possam ser incorporados ao canal de plasma. Íons de Carbono, que podem ser gerados com o uso de óleos minerais, não penetram no canal de plasma. Eles tendem a formar grafita e não são implantáveis. Da mesma forma o Boro, por ser muito volátil, também não seria implantável. Nos processos de usinagem por EDM propriamente ditos, as soluções aquosas não são adequadas, pois as taxas de remoção de material são reduzidas, em decorrência da baixa resistividade elétrica em comparação com os fluidos minerais (Arantes e Raslan, 2010). Contudo, a utilização de processos híbridos desenvolvidos no LTM, a utilização de soluções aquosas pode se tornar viável (Arantes e Raslan, 2010; Santos, Silva, Pereira, Gouveia, Costa e Raslan, 2011; Santos, Silva, Teles, e Raslan, 2011; Santos, Silva, Teles, e Raslan, 2011; Silva, Santos, Cidreiro, Sousa e Raslan Silva e outros, 2011; Silva, Santos, Pereira e Raslan, 2011; Silva, Santos e Raslan, 2012; Silva, Santos e Raslan, 2013. Estes processos impõe uma circulação forçada do fluido dielétrico, com pressões que podem chegar a 230 bar, frente aos 5 bar normalmente impostos pelos processos tradicionais. A eficiência de lavagem da fenda de trabalho promove uma maior remoção de material. Quando se usa partículas abrasivas diluídas no fluido, elas arrastam metal líquido fundido pelas altas temperaturas produzidas pelas descargas elétricas. O mais importante é que a taxa de remoção de material pode ser aumentada sem que haja interferência na superfície nitretada. Com a remoção de material e aprofundamento da cavidade produzida, tem-se a nitretação nas laterais da mesma. Torna-se possível, desta forma, conciliar o processo de usinagem com nitretação, simultaneamente. Já no processo EDM a fio ou WEDM, são usados fluidos aquosos. Também na WEDM foi possível observar a nitretação em aço AISI 4140 (Silva, Santos, Oliveira, Costa Murray e Raslan, 2014). Sob o ponto de vista de aplicação, a técnica de implantação iônica através da EDM permite vislumbrar algumas aplicações práticas nas áreas de usinagem por EDM, implantes médicos/odontológicos e endurecimento de superfícies metálicas com nitrogênio. Neste último caso, pelo endurecimento produzido, tem-se potencial para modificações nas características tribológicas de materiais metálicos. Neste contexto, o objetivo específico deste trabalho foi o de avaliar a resistência ao desgaste por deslizamento de amostras de aço AISI 4140 nitretadas por descargas elétricas. Em todas as aplicações previstas, estudos ainda precisam ser realizados para avaliar a viabilidade da transferência desta tecnologia para o setor produtivo. 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM 2. METODOLOGIA Para produzir descargas elétricas foi utilizado um equipamento EDM convencional adaptado para operar com fluidos aquosos. A principal adaptação é a utilização de uma cuba fabricada em aço inoxidável austenítico, como mostrado na Figura 1 Com esta cuba, pode-se operar com quantidades pequenas de fluidos como, por exemplo, 1 litro. O reservatório de uma máquina semi-industrial armazena em torno de 400 litros de óleo mineral. Figura 1 - Adaptação de uma máquina EDM para permitir a utilização de soluções aquosas. Os parâmetros operacionais são selecionados no painel de controle da máquina, mostrado na Figura 1. A escolha deles é condicionada à ocorrência de descargas elétricas. Essa ocorrência é dificultada pelo uso de soluções aquosas, em que a condutividade elétrica aumenta. A tabela 1 mostra os parâmetros selecionados para uma solução de água deionizada com diluição de 10 g/l de uréia. Tabela 1. Parâmetros de operacionais empregados na máquina de EDM. Parâmetro Polaridade da ferramenta Tensão Corrente (TS = 10) Tempo de pulso (Ton) Relação entre o tempo de pulso e o tempo total (T off) Tempo de erosão Afastamento periódico da ferramenta Intervalo entre erosão e afastamento Negativa 110 V 30 A 100 µs 50 % 5s 1 mm 0s Como eletrodo ferramenta foi usada uma barra cilíndrica de cobre. Como material a ser nitretado foram usadas amostras de aço AISI 4140. Na caracterização das superfícies foram utilizadas técnicas como metalografia, microdureza, difração de raiosx (DRX), perfilometria laser e microscopia eletrônica de varredura (MEV). Os parâmetros usados na DRX são mostrados na tabela 2. 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM Tabela 2. Especificações técnicas e parâmetros usados na difração de raios-x. Parâmetro Radiação Voltagem do tubo Corrente Modo de varredura Espaçamento Velocidade de varredura Ângulo inicial (2θ) Ângulo final (2θ) Cu-Kα 40 kV 30 mA Contínuo 0,02º 2,00 graus/minuto 4º 80º Na avaliação da resistência ao desgaste por deslizamento, foi usado um tribômetro. Foi utilizado a configuração esfera-plano em movimento alternado com amplitude de 5 mm. Como contracorpo foi utilizadas esferas de aço ABNT 52100 com diâmetro de 5 mm. (Figura 2). Foram realizados ensaios de desgaste em amostras de aço ABNT 4140 nas condições recozido, temperado e nitretado por EDM. Figura 2. Esquematização do ensaio de desgaste por deslizamento esfera-plano, movimento alternado) Para se avaliar o desgaste das amostras e dos contracorpos, realizou-se uma bateria de ensaios na configuração de carga constante (0,7 Kg). Os ensaios foram realizados com duração de 120 minutos com uma frequência de aquisição de dados de 400 Hz. Foram realizados três ensaios em cada amostra. A taxa de desgaste das amostras foi medida através do volume das trilhas de desgaste por meio de imagens obtidas por interferometria laser. 3. RESULTADOS / DISCUSSÃO A figura 3 mostra a morfologia da superfície de aço AISI 4140 submetido a descargas elétricas com o uso de água deionizada com uréia. São observados poros, crateras e partículas redepositadas. Essa morfologia é a normalmente presente em materiais submetidos a processos EDM. Figura 3 – Morfologia da superfície de aço AISI 4140 submetido a EDM em água deionizada + uréia. MEV. 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM A análise por difração de raios-x (DRX), figura 4, revelou a formação, como esperado, de óxido de ferro, de diferentes nitretos de ferro e cobre. Figura 4 – Difratograma de amostra nitretada por EDM A microestrutura da seção transversal é mostrada na figura 5. Nota-se, em ambos os casos, a formação de uma camada afetada por calor, típica de processos EDM. Com o fluido água + uréia (b), esta camada é mais destacada, sugerindo a interferência do nitrogênio. Figura 5 – Seção transversal de amostras de aço AISI 4140 nitretada por EDM com água deionizada e uréia. Nital 2%. A Tabela 3 mostra os resultados da média com desvio padrão (DP) de microdureza Vickers. Para as amostras usinadas por EDM, foi verificada a dureza das duas camadas formadas no processo. Tabela 3 – Ganho relativo de microdureza Vickers (10 gf, 10 s, 3 resultados). Estrutura Ferrítica/Perlítica (matriz) Estrutura Martesítica (Temperada) EDM - Água Deionizada + Ureia, 10 g/l Camada refundida Camada Intermediária Média ± DP 445 ± 54 534 ± 38 Ganho Relativo à Matriz --20 % 1235 ± 123 964 ± 60 175 % 115 % 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM O valor de dureza desta camada intermediária (nitretada por EDM) é maior que os resultados obtidos para as amostras com estrututura perlítica/ferrítica e martensítica. Foram, portanto, selecionadas amostras de aço ABNT 4140: nitretado por descargas elétricas, estuturas martensítica e ferrítica/perlítica, para se realizar os ensaios de deslizamento. Como a superfície das amostras nitretadas apresentam irregularidades, ela foram submetidas a um processo de polimento. Foi utilizada uma lixa de óxido de alumínio com granulometria 600 mesh. A camada renovida foi da ordem de 6µm. As imagens construídas por interferometria laser (figura 6), mostram as trilhas de desgaste para os ensaios de deslizamento realizados. (a) (b) (c) Figura 6 – Superfície das amostras após ensaio de desgaste à carga constante. ABNT 4140: a) Nitretado; b) Martensitao; c) Perliat/Ferrita. A Figura 7 mostra que para o ensaio de deslizamento com carga de 0,7 kg e duração de 120 minutos a profundidade atingida foi de 7 µm, ou seja não foi atingido a profundidade não nitretada. Figura 7. Perfil da trilha de desgaste para a amostra nitretada. 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM A Figura 8 mostra que o desgaste foi mais severo nas amostras de aço ABNT 4140 não nitretado. Observa-se que as taxas de desgaste para as amostras nitretada e temperada apresentaram valores três vezes menor que para a amostra perlita/ferrita. Observa-se também que a amostra nitretada por EDM apresentou desgaste 18 % menor que a amostra temperada. É razoavel supor que este ganho em desempenho pode ser associado à formação de nitretos de ferro nesta amostra. Figura 8 - Taxa de desgaste do aço AISI40. Figura9 – Taxa de desgaste do aço AISI 52100). A Figura 9 mostra que o desgaste dos contracorpos que agiram contra as amostras nitretada e temperada foi cerca de 40 % maior que o desgaste do contracorpo imposto ao aço ABNT 4140 perlítico/ferrítico. O maior desgaste da esfera de aço ABNT 52100 atritada contra a amostra nitretada pode ser atribuído à maior dureza da amostra nitretada. (Tabela 3) Para se compreender o mecanismo de desgaste envolvido nos ensaios, foram realizadas análises utilizando Microscópio Eletrônico de Varredura (MEV) das amostras nitretada e não nitretadas. Analisando as imagens MEV das amostras: nitretada e não nitretada (Figura 10), observa-se mecanismos de desgastes semelhantes, porém estes foram mais severos na amostra não nitretada. As imagens de elétrons retroespalhados da Figura 11 mostram contrastes diferentes no centro da marca de desgaste, indicando a presença de material com número atômico inferior ao do material de base, este fato sugere a formação do uma tribocamada durante o processo de deslizamento. Esta tribocamada pode ser formada debris de desgaste fortemente deformados e oxidados provenientes dos pares em contato. a) b) Figura 10. Imagens de MEV das trilhas de desgaste das amostras: a) Nitretada; b) Não nitretada. Imagens obtidas por elétrons secundários à esquerda e elétrons retroespalhados à direita. 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM a) b) Figura 11. Imagens de MEV do centro das trilhas de desgaste das amostras: a) Nitretada; b) Não nitretada Imagens obtidas por elétrons secundários à esquerda e elétrons retroespalhados à direita. A Figura 12 mostra a presença da tribocamada no contracorpo, formações semelhantes ocorreram em todos os contracorpos utilizados. Figura 12. Imagens de MEV do contracorpo. a) Imagem obtida por elétrons secundários b) Imagem obtida por elétrons retroespalhados. Os resultados obtidos com os testes de desgaste por deslizamento evidenciam um ganho real na resistência ao desgaste. Entretanto, não foi possível explicá-los com base nos micromecanismos de desgaste atuantes. É possível que este ganho tenha relação com a formação de uma tribocamada na superfície de desgaste. 4. CONCLUSÕES Os resultados obtidos mostraram que o processo de nitretação por EDM promove a formação de uma camada nitretada que eleva a resistência ao desgaste por deslizamento do aço ABNT 4140. Os resultados dos ensaios de desgaste por deslizamento esfera-plano alternado mostraram que a camada nitretada promove uma maior resistência ao desgaste em relação ao aço com matriz ferítica/perlítica e, também, no aço com matriz martensítica. Foi possível estimar que a 7 μm de profundidade ainda existe a presença de nitretos. Quanto ao mecanismo de desgaste, conclui-se que as amostras passam por processos de desgaste semelhantes, onde se constata a formação de uma tribocamada. Uma análise mais aprofundada desta tribocamada pode elucidar o mecanismo que provocou a melhora da resistência ao desgaste do material nitretado. 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM 5. AGRADECIMENTOS À FAPEMIG (TEC APQ 01481/09), Instituto de Física da UFMG, CETEC/MG, PUC/MG, CEFET/MG, CDTN, Universidade Federal de Santa Catarina, Institutos de Física e Química da UFU. Aos Profs. Nivaldo L.Speziali, Margareth S. Andrade, Raimundo L. Serrano e Reinaldo Ruggiero. 6. REFERÊNCIAS Arantes, L. J. ; Raslan, A. A. . EDM process aided by erosive wear. Proceedings of the TriboBr - First International Brazilian Conference on Tribology, Rio de Janeiro – RJ, 2010, CD-Room, p. 170-179. Bhattacharya, A., Batish, A. and Kumar, N. Surface characterization and material migration during surface modification of die steels with silicon, graphite and tungsten powder in EDM process, Journal of Mechanical Science and Technology, 27 (2013) 133-140. Bruzzone, A.A.G., et al., "Advances in engineered surfaces for functional performance", Cirp AnnalsManufacturingTechnology, 57, 2, 2008, 750-769. Camargo, B. C. ; Costa, H.L.; Raslan, A. A. . Endurecimento superficial de uma liga Ti6A14V por meio de usinagem por descargas elétricas. Anais do COBEM - V Congresso Brasileiro de Engenharia de Fabricação, Belo Horizonte – MG, 2009. CD-Room, p. 1-7 De Mello, J.D.B., J.L.G. Gonçalves Jr., and H.L. Costa, "Influence of surface texturing and hard chromium coating on the wear of steels used in cold rolling mill rolls", Wear, DOI 10.1016/j.wear.2013.02.006, 2013. Fletcher, D.I., et al., "Wear behaviour and surface form evaluation of a novel titanium carbide implanted surface under lubricated conditions", Proc. Inst. Mech. Engrs., 214, J, 2000, 597-610. Kumar, S., Singh, R., Singh, T. P. and Sethi, B. L. Surface modification by electrical discharge machining: a review. Journal of Materials processing Technology. India, v. 209, 3675-3687, 2009. McGeough, J. A. Advanced methods of machining. London: Chapman and Hall, 1988. p. 128-152. Santos, R. F. ; Silva, E. R. ; Guilherme César dos Santos Pereira ; Vitor José Pinto Gouveia ; Costa ; Raslan, A. A. .Nitriding Process of SAE 4140 Steel Using FJEDM. Anaisi do 21st. Brazilian Congress of Mechanical Engineering - COBEM, Natal – RN, 2011. CD-Room, p. 1-6. Santos, R. F. ; Silva, E. R. ; Teles, V. C. ; Raslan, A. A. . Influência da granulometria do abrasivo SiC no processo híbridoAJEDM.. Anais do 6o COBEF – Congresso Berasileiro de Engenmharia de Fabricação, Caxias do Sul – RS, 2011, CD-Room, p. 1-7. Santos, R. F. ; Silva, E. R. ; Teles, V. C. ; Raslan, A. A. . Avaliação do efeito da variação da pressão do jato de água no processo híbrido de usinagem AJEDM.. Anais do 6 o COBEF - Congresso Brasileiro de Engenharia de Fabricaçã, Caxias do Sul - RS, 2011, CD-Room, p. 1-8. Santos, R. F. ; Costa, H. L. ; Silva, E. R. ; Oliveira, A. R. F. and Raslan, A. A. . Nitriding of the AISI 4140 Steel by EDM, Proceedings of the World Tribology Congress (WTC), Torino, 2013. CD-Room, p. 01-04. Santos, R. F. ; Silva, E. R. e Raslan, A. A. . Influência do Teor de Uréia no Processo de Nitretação por Descargas Elétricas (NDE) de Aço AISI 4140. Anais do 68th ABM International Annual Congress, Belo Horizonte MG, 2013, CD-Room,. p. 3674-3682. Santos, R. F. ; Figueiredo, A. R. O. ; Silva, E. R. ; Raslan, A. A. . Nitretação com descargas elétricas do aço IF (Interstutial Free).. Anaisi do 68th ABM International Annual Congress, Belo Horizonte MG, 2013. CD-Room, p. 3630-3636. Santos, R. F. ; Silva, E. R. ; Oliveira, A. R. F. ; Costa, H.L. e Raslan, A. A. . Nitretação por descargas elétricas (NDE) do aço AISI 4140 com eletrodo de grafita. Anais do VIII CONEM - Congresso Nacional de Engenharia Mecânica, 2014, Uberlândia: ABCM-UFU, 2014. CD-Room, p. 1-8. Santos, R. F. ; Silva, E. R. ; Teles, V. C. ; Raslan, A. A. . Avaliação do efeito da variação da pressão do jato de água no processo híbrido de usinagem AJEDM.. Anais do 6 o COBEF - Congresso Brasileiro de Engenharia de Fabricaçã, Caxias do Sul - RS, 2011, CD-Room, p. 1-8. Silva, E. R. ; Santos, R. F. ; Cidreiro, P. H. ; Sousa, L. B. F. ; Raslan, A. A. . Otimização de equipamento para uso em processo AJEDM.. In: Anais do 6o COBEF – Congresso Brasileiro de Engenharia de Fabricação, Caxias do SulRS, 2011. CD-Room, p. 1-9. Silva, E. R. ; Santos, R. F. ; Pereira, G.C.S e Raslan, A. A. . Use of hybrid process AJEDM in steel AISI M2. Anais do 21st. COBEM -. Brazilian Congress of Mechanical Engineering, Natal – RN, 2011, CD-Room. p. 1-10. Silva, E. R. ; Santos, R. F. ; Raslan, A. A. . Parâmetros de influênciqa no processo AJEDM. Anais do 67 o ABM International Congress, Rio de Janeiro –RJ, Ed. ABM, 2012, CD-Room, p. 01-12. Silva, E. R. ; Santos, R. F. ; Raslan, A. A. . Mecanismo de Remoção de Material no Processo AJEDM. Anais do 68th ABM International Annual Congress, Belo Horizonte MG, 2013, CD-Room,. p. 3683-3694. 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM Silva, E.R., Santos, R.F., Oliveira, A.R.F., Costa Murray, H.L. e Raslan, A.A. Nitretação por descargas elétricas (NDE) do aço AISI 4140 pelo processo WEDM. Anais do VIII CONEM – Congresso Nacional de Engenharia Mecânica, Uberlândia-MG, agosto de 2014, CD-Room, PP. 01-06 Simao, J., Lee, H.G., Aspinwall, D.K., Dewes, R.C., andAspinwall, E.M. Workpiece surface modification using electrical discharge machining, International Journal of Machine Tools & Manufacture, 43 (2003) 121-128. Stambekova, K., Lin, H.M.; Uan, J.Y. Microstructural and Corrosion Characteristics of Alloying Modified Layer on 5083 Al Alloy by Electrical Discharge Alloying Process with Pure Silicon Electrode, Materials Transactions, 53 (2012) 1436-1442. Suzuki, T. and Kobayashi, S. Mechanisms of TiC layer formation on high speed steel by a single pulse in electrical discharge machining, Electrochimica Acta, 114 (2013) 844-850. Yan, B. H., Tsai, H. C. and Huang, F. Y., The effect in EDM of a dielectric of a urea solution in water on modifying the surface of titanium. International Journal of Machine Tools & Manufacture, n.45, 194-200, 2005. Yasar, H. and Ekmekci, B.. Ti-6Al-4V Surfaces in SiC Powder Mixed Electrical Discharge Machining, in: K.M. Gupta (Ed.) Material Science and Engineering Technology Ii, 2014, pp. 226-230. Ionic implantation using aqueous media by EDM: wear resistance of AISI 4140 steel. Raslan, A.A. Laboratório de Tribologia e Materiais. Faculdade de Engenharia Mecânica. Universidade Federal de Uberlândia - Av. João Naves de Ávila, 2160 - Campus Santa Mônica - Bloco 1M – Uberlândia MG - CEP: 38400-902 ([email protected]) Abstract: This work demonstrates that ionic implantation using aqueous media rich in elementssuch as N, Co, P, Ca, Cr and Ni in metallic surfaces is viable. A die-sinking conventional electrical discharge machining (EDM) equipment was used to carry out the surface modifications proposed. Copper and graphite were used as tool electrodes, and Ti6Al4V and AISI 4140 steel were used as workpieces. The electrolytes were aqueous solutions rich in the elements aimed to be implanted. The selection of the processing parameters used in the EDM equipment allowed the formation and dissipation of a plasma channel. Optical microscopy, Vickers microhardness, 3D laser interferometry, scanning electron microscopy (SEM), energy-dispersive X-ray spectroscopy (EDS), X-ray diffraction (XRD), and Glow Discharge Optical Emission Spectroscopy (GDOES) were used to characterize the enriched surfaces. The results evidenced the formation of surface and sub-surface layers enriched with the elements present in the aqueous solution, as well as carbon or copper from the tool electrodes. When an aqueous solution of urea in deionized water was used as dielectric fluid, hard nitrided layers were could be obtained both in Ti6Al4V and in AISI 4140 steel. Sliding wear tests of AISI 4140 steels showed an increase in wear resistance due to nitriding. Keywords: ionic implantation, electron discharge machining, aqueous solution, nitriding, sliding wear, AISI 4140 steel. 7. DIREITOS AUTORAIS Os autores são os únicos responsáveis pelo conteúdo do material impresso incluído no seu trabalho.

Baixar