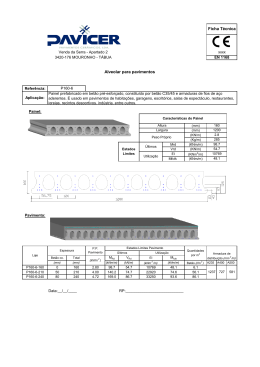

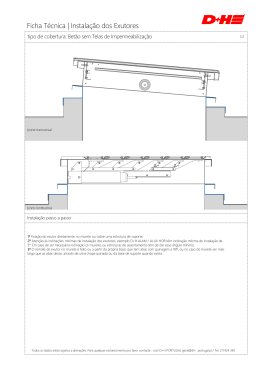

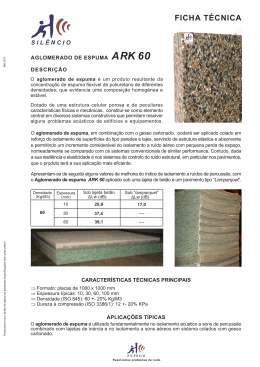

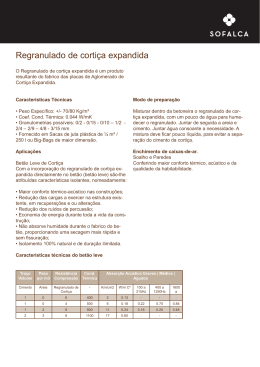

CAPÍTULO VII PROTECÇÃO TÉRMICA DA ENVOLVENTE 7.1 INTRODUÇÃO Nos dias de hoje, as pessoas vivem numa sociedade cada vez mais exigente e mais competitiva, o que as leva a procurar cada vez mais conforto, quer nas suas casas, proporcionando-lhes assim um melhor aproveitamento dos períodos de repouso e lazer, quer nos locais de trabalho, onde se pretende que um melhor ambiente de trabalho em termos de conforto térmico proporcione condições que conduzam à optimização das capacidades produtivas dos funcionários. Com o desenvolvimento de novas técnicas de construção, surgiram novos materiais que por possuírem capacidades resistentes muito mais elevadas conduziram à diminuição da espessura dos elementos que constituem a envolvente, ou seja, que separam o interior das edificações do meio exterior (de onde provêm as agressões), tais como paredes e pavimentos. Inevitavelmente, as reduzidas espessuras destas novas tipologias conduziram a piores comportamentos térmicos, que geraram novas soluções de isolamento e acondicionamento térmico, baseadas fundamentalmente em materiais isolantes, de base natural ou sintética, que não encarecem substancialmente a obra. É neste contexto que por forma a regular e controlar, sempre com o intuito de reduzir o fluxo calórico entre o ambiente interior e o exterior, surgem normas relacionadas com a protecção térmica dos edifícios, já que a temperatura é um factor preponderante não só na sensação de conforto ou desconforto que pode proporcionar, mas ser também, em casos mais extremos, causador de doenças, provocar ambientes propícios à degradação dos alimentos, implicar elevados consumos de energia em sistemas de aquecimento e refrigeração (má política ambiental), ou até conduzir à degradação e ruína das estruturas e dos materiais devido à acumulação de tensões excessivas causadas por elevadas flutuações térmicas. Desta forma, o estudo do acondicionamento térmico de um edifício deve sempre constituir uma parte importante senão das mais importantes, do projecto, sendo por isso útil o estudo dos fenómenos que o caracterizam e influenciam. 7.1.1 A difusão calorífica Uma das formas de energia das moléculas é a energia cinética vibracional que, para nós, se manifesta sobre a forma de calor ou de frio consoante essa vibração é elevada ou reduzida. No entanto, como todos os corpos e meios são constituídos por moléculas, as moléculas de uns interagem com as dos outros, transmitindo a sua energia vibracional ao chocarem umas com as outras. Desta forma se compreende que o “calor” flua sempre para as zonas mais frias, que não seja possível armazenar calor, e que o fluxo de calor dependa das propriedades dos materiais em causa, podendo então a sua difusão acontecer pelos seguintes processos: por condução, por convecção e por radiação. 7.1.1.1 Por condução A transmissão por condução consiste exactamente no fenómeno de difusão da temperatura que se baseia no contacto entre as moléculas, que ao chocarem transmitem a sua energia vibracional umas às outras sem que haja, no entanto, mudança das suas posições. 7.1.1.2 Por convecção Também na transmissão por convecção o fenómeno de difusão da temperatura se baseia no contacto entre as moléculas e na sua interacção, mas desta feita há lugar a uma permanente troca de posições destas (sendo por isso este fenómeno possível apenas com fluidos), que assim formam correntes de escoamento que tanto podem ser artificiais (ou induzidas por ventiladores) como baseadas no simples princípio que a matéria mais quente, por ser mais densa, sobe. - VII.1 - 7.1.1.3 Por radiação Temos transmissão por radiação quando a energia absorvida pelo corpo que aquece lhe é transmitida pelo corpo emissor sob a forma de radiação, podendo desta forma haver interacção entre os dois corpos mesmo que exista uma barreira de vácuo entre eles, já que a vibração das moléculas do corpo aquecido é induzido pela radiação e não pelo choque de partículas. Um dos locais onde podem ser notados estes três fenómenos em simultâneo é entre as duas paredes de uma caixa de ar: Figura VII.1 – Fenómenos de radiação, convecção e condução em parede dupla com caixa de ar 7.1.2 Caracterização do comportamento térmico dos materiais Para que seja possível dimensionar e projectar soluções de isolamento térmico equilibradas e adequadas, torna-se necessário conhecer os parâmetros que definem e caracterizam o comportamento dos materiais. 7.1.2.1 Coeficiente de condutividade térmica O coeficiente de condutividade térmica de um material (λ) consiste na quantidade de calor que passa durante uma hora por 1 m2 de uma parede com um metro de espessura constituída pelo material em causa, quando a diferença de temperatura entre as suas faces é de 1ºC. Desta forma, o coeficiente de condutividade térmica quantifica a facilidade com que o calor se propaga ou transmite através de determinado material. Como o que se pretende de um material isolante é que este isole termicamente determinado meio, será desejável que o calor tenha a maior dificuldade possível em atravessar o material isolante, pelo que este deverá ter o coeficiente de condutividade térmica o mais baixo possível, devendo também, conservar esta propriedade ao longo do tempo e durante a sua colocação e manuseamento, isto porque existem materiais que apresentam boas propriedades isolantes, mas que com o decorrer do tempo vão absorvendo humidade, o que provoca um aumento do seu coeficiente de condutividade térmica, em média, de 7% do seu valor por cada 1% de humidade absorvida. Este é um facto relevante se tivermos em conta que estes materiais poderão ao longo do seu tempo de uso ser muito frequentemente expostos a fenómenos de condensação ou a ambientes muito húmidos. Se tivermos em conta que a maior parte destes deve o seu bom comportamento térmico à sua porosidade, pode acarretar problemas já que a elevadas porosidades se encontra muitas vezes associadas propriedades higroscópicas. - VII.2 - MATERIAL Placas de poliestireno ........................................................................................................................... Fibra de vidro........................................................................................................................................ Aglomerado de cortiça pura ................................................................................................................. Aglomerado de cortiça com resina ....................................................................................................... Placas de lã mineral .............................................................................................................................. Vermieulite (miea) em lâminas ............................................................................................................ Painéis de fibra de madeira macia ........................................................................................................ Betão celular de densidade 300 kg/m ................................................................................................... Fibrocimento granulado ........................................................................................................................ Betão celular de 350 kg/m ..................................................................................................................... Betão celular de 400 kg/m ..................................................................................................................... Painéis de aparas de madeira ................................................................................................................. Betão celular de 500 kg/m ..................................................................................................................... Fibrocimento moldado ........................................................................................................................... Betão celular de 700 kg/m ..................................................................................................................... Madeira de pinho ................................................................................................................................... Madeira de azinho .................................................................................................................................. Betão celular de 1000 kg/m ................................................................................................................... Resistência térmica de um espaço de ar................................................................................................ Painéis de gesso ..................................................................................................................................... Tijolo oco .............................................................................................................................................. Gesso em revestimento interior ............................................................................................................ Areia ...................................................................................................................................................... Vidro ..................................................................................................................................................... Betão de escórias .................................................................................................................................. Placas de fibrocimento ......................................................................................................................... Tijolo maciço ........................................................................................................................................ Reboco normal em exterior .................................................................................................................. Asfalto .................................................................................................................................................. Mosaicos e azulejos correntes ............................................................................................................... Betão ordinário sem vibrar ................................................................................................................... Betão ordinário vibrado ........................................................................................................................ Betão armado ........................................................................................................................................ Parede de alvenaria ............................................................................................................................... Pedras arenosas e calcárias ................................................................................................................... Ardósia ................................................................................................................................................. Mármore ............................................................................................................................................... Pedras naturais compactas .................................................................................................................... Granito ................................................................................................................................................... Chumbo ................................................................................................................................................. Ferro ....................................................................................................................................................... Zinco ...................................................................................................................................................... Alumínio ............................................................................................................................................... COEFICIENTE λ 0.024 a 0.03 0.028 0.028 a 0.032 0.042 0.045 0.05 0.05 0.05 0.065 0.068 0.070 0.080 0.090 0.098 0.120 0.140 a 0.300 0.180 a 0.350 0.182 0.280 0.300 0.350 0.480 0.500 0.500 a 1.000 0.600 0.700 0.750 0.750 0.800 0.900 0.920 1.200 1.300 1.300 a 2.100 1.500 1.800 1.800 a 3.000 2.500 2.700 a 3.500 30.000 45.000 95.000 175.000 Tabela VII.1 – Coeficientes de condutividade térmica 7.1.2.2 Coeficiente de transmissão térmica O coeficiente de transmissão térmica de um material (K) encontra-se definido pela expressão que permite calcular o fluxo de calor (Q) produzido em calorias, e que relaciona o produto da área S (m2) do elemento material que separa dois locais pela diferença de temperatura entre eles t1 e t2 (em ºc) , e o fluxo de calor Q: Q = Κ.S.( t1 − t 2 ) Desta forma, teremos que um material é tanto mais permeável ao calor quanto maior for o seu coeficiente K. - VII.3 - Se o elemento material acima referido é constituído por uma série de corpos diferentes, então o valor de K deve ser calculado da seguinte forma: 1 Κ = 1 α1 e e + λ1 + λ2 + ... + 1 2 en λn + 1 α2 Em que: - α1 é a condutância térmica superficial exterior mais quente, expressa em Kcal/m2/h/ºC (tabela VII.2) - α2 é a condutância térmica superficial interior, expressa em Kcal/m2/h/ºC (tabela VII.2) - e1, e2, ..., en são as espessuras dos materiais que constituem o elemento, em metros - λ1, λ2, ..., λn são os coeficientes de condutividade térmica dos elementos (tabela VII.1) Adiante apresentam-se duas tabelas, referindo-se a primeira das quais às resistências térmicas superficiais, e a segunda aos coeficientes de transmissão térmica de vários tipos de paredes, tectos e coberturas. Indica-se também, a título de curiosidade, nesta ultima tabela o consumo de carvão necessário para compensar a perda de calorias correspondente a cada elemento, calculado para uma superfície de 100 m2 e uma diferença de temperatura de 10ºC entre o interior e o exterior do local, durante os meses de Novembro a Março. Resistência térmica superficial Sentido do fluxo do calor Horizontal (1) Vertical (2) ascendente (Inverno) descendente (Verão) (m2. ºC/W) Exterior Interior l Re l Ri 0.04 0.05 0.12 0.14 0.04 0.05 0.04 0.05 0.10 0.12 0.17 0.20 (1) Paredes (2) Tectos Tabela VII.2 - Resistências térmicas superficiais - VII.4 - Elemento Coef. transm. K Consumo de kg de carvão por ano, por 100 m2 e por 10ºC de diferença de Temperatura 10 8000 8 5 6400 4000 2,6 2080 0,45 360 0,42 3,7 3,2 336 2960 2560 2,50 2000 0,52 2,51 0,52 3,10 0,52 416 2032 416 2480 416 2,80 0,47 2240 376 0,80 0,33 640 264 2,10 0,44 1680 352 Coberturas Telha sobre sarrafos sem revestimento nem tapa-juntas ............................................................................................. Fibrocimento ou zinco, sem revestimento nem tapa-juntas ............................................................................................. Telhas meia cana com as juntas fechadas...................................................... Telhas fibrocimento ou zinco sem tapa-juntas: revestimento de madeira com juntas obturadas de 25 mm ................................................................... Cobertura de telhas com isolamento de 5 cm de «vitrofib»* ....................................................................................... Cobertura de ardósia com isolamento de 5 cm de «vitrofib».. ....................................................................................... Cobertura de betão armado 5 cm de espessura ............................................. Cobertura de betão armado 10 cm de espessura ........................................... Paredes Parede de tijolos correntes, duplo reboco de 12 cm ..................................... Idem, anterior, com 4 cm de «vitrofib» e segundo tabique de tijolo fino de 3,5 cm ................................................... Paredes de pedra compacta de 50 cm de espessura ...................................... Idem, anterior, com 4 cm de «vitrofib» e duplo tabique .............................. Parede de betão de gravilha de 15 cm de espessura ..................................... Idem, anterior, com 4 cm de «vitrofib» e duplo tabique .............................. Tectos e pavimentos Enchimento de betão sem revestimento, com acabamento de cimento, e espessura de 10 cm ............................................. Idem, anterior, com isolamento de 5 cm de «vitrofib» ................................. Vigotas de 14/16 cm abóbadas de tijolo ou tijoleira, plafonado inferior de gesso ou parquet em cima .......................................... Idem, anterior, com isolamento de 5 cm de «vitrofib» ................................. Vigamento simples com entabuado de madeira encaixada em 25 mm .................................................................................... Idem, anterior, com isolamento de 5 cm de «vitrofib» ................................. * Vitrofib – Painel rígido de lã de vidro, existente no mercado espanhol Tabela VII.3 - Coeficientes de transmissão térmica 7.1.2.3 O Fenómeno da condensação O fenómeno da condensação encontra-se intimamente ligado com o acondicionamento térmico de um edifício já que este acontece sempre que temos grandes diferenças de temperatura entre uma superfície e o meio com que esta interactua. Por exemplo, no inverno, quando este fenómeno é mais susceptível de ocorrer, existe uma grande diferença de temperatura entre a superfície interior de uma parede mal isolada, que se encontra muito fria, e o ar interior aquecido. Se por um lado este fenómeno só por si é causador de um grande desconforto, ocasionando a formação da chamada “radiação fria”, faz por outro lado com que o vapor de água contido no ar se condense quando entra em contacto com o ar frio que encontra junto à parede, dando lugar a humidades que são prejudiciais tanto para a saúde e conforto dos habitantes como podendo provocar a deterioração de certos materiais constituintes da estrutura do edifício. A temperatura à qual se dá a saturação do vapor de água existente no ar dá-se o nome de ponto de orvalho. Quando para um determinado ambiente, com um determinado grau higrométrico, a temperatura desce abaixo do ponto de orvalho, há necessariamente lugar à condensação de vapor de água, pelo que as diferenças de temperatura num edifício devem ser devidamente estudadas por forma a evitar condensações inconvenientes quer para o conforto e funcionalidade do ambiente do edifício, quer para a manutenção do bom estado da estrutura, devendo este fenómeno ser controlado pela adopção de boas soluções de isolamento, climatização e ventilação. - VII.5 - 7.2 MATERIAIS ISOLANTES E SUAS APLICAÇÕES É por vezes bastante difícil a escolha da melhor solução de isolante térmico para um edifício, uma vez que são inúmeras nesta altura as soluções e os materiais que poderão ser utilizados. De seguida, são expostos os diferentes materiais que poderão ser utilizados, bem como algumas das suas aplicações. 7.2.1 CORTIÇA A cortiça provém da casca da árvore denominada sobreiro. É formada essencialmente por células tubulares microscópicas de tecido orgânico, cheias de ar, sem comunicação entre si e aglomerados com substâncias resinosas. As referidas células tornam-se elásticas por meio de impregnação de suberina que engrossando por justaposição forma a cortiça isolante, material elástico, impermeável, que não apodrece e que é isolante por excelência. A partir dos dois anos a árvore começa a produzir cortiça, formando-se a primeira fiada de células suberosas, coladas radial e tangencialmente. Ao fim de três ou quatro anos despega-se e cai em placas. A cortiça, devido às suas propriedades isolantes, à sua leveza e ao seu preço tem sido utilizada na construção, especialmente em forma de aglomerado de cortiça. Para a elaboração do aglomerado de cortiça parte-se dos desperdícios da indústria de rolhas de cortiça, produzindo elementos bastante úteis na construção, especialmente no caso de isolamento térmico. Entre as diferentes propriedades dos aglomerados de cortiça, destacam-se as seguintes: - densidade de 150 a 260Kg, por metro cúbico; - resistência à compressão de 12 a 18Kg, por centímetro quadrado; - resistência à flexão de 4 a 8Kg, por centímetro quadrado; - coeficiente de condutividade térmica = 0.032. A cortiça não apodrece, é elástica, pode cortar-se, pregar-se, fixar-se e estucar-se com uma argamassa de gesso, cimento e asfalto. A sua combustão é muito lenta, o que faz com que seja segura para a protecção das estruturas metálicas da acção do fogo. Os aglomerados de cortiça, empregam-se no isolamento do calor, frio e som. O seu campo de aplicação é muito vasto, sendo usado na construção de casas em pavimento contínuo ou em forma de parquet, colocado em paredes ou tectos, juntas de dilatação, recheio de caixas de ar, etc.. Também é empregue em câmaras frigoríficas, cobertura de tubagens de aquecimento e ar condicionado, em bases de máquinas para absorção de vibrações e ruído, etc.. No mercado aparecem em diversa formas e dimensões: em placas, mosaicos, serradura, lã, tijoleiras, etc.. Existem, principalmente dois géneros de aglomerado de cortiça: O aglomerado de cortiça negro é aplicado no isolamento de câmaras frigoríficas e no isolamento de edifícios. Possui um coeficiente de condutividade térmica de 0.032 (kcal/h.m3/ºC), a deformação por compressão é de 1.5mm sob uma carga de 5000 quilogramas por metro quadrado numa espessura de 50mm e o seu peso específico é de 150Kg/m3. As placas de aglomerado de cortiça com acabamento próprio são empregues na construção de tectos falsos, isolamento de paredes, terraços, caixas de ar, contra o frio, o calor e a condensação. De referir que o aglomerado de cortiça poderá ainda ser utilizado para bases de máquinas de forma a proteger-se a transmissão de vibrações e no isolamento de tubagens para que se possa neutralizar os dois principais inimigos das instalações frigoríficas: o calor e a humidade. 7.2.2 Granulado de cortiça Da mesma forma que existe o aglomerado de cortiça, existe igualmente o granulado de cortiça. Este aplica-se principalmente como material de enchimento nas caixas de ar ao construir tabiques ou paredes. É uma operação eficaz, principalmente nas separações de andares em prédios. O granulado de cortiça pode encontrar-se em grão fino ou grosso. - VII.6 - 7.2.3 Linóleo O Linóleo é um produto à base de serradura de cortiça, que é muito usado na cobertura de pavimentos, dando-lhes um aspecto sumptuoso e acolhedor. Obtêm-se em forma de pasta resinosa em virtude da oxidação de uma mistura de serradura em pó e óleo de linhaça, a qual se estende em quente e sob pressão sobre o tecido de juta que lhe serve de suporte. O seu desenho, tal como a cor, é introduzido na totalidade da massa e forma um corpo homogéneo e sólido. Conserva as suas qualidades em toda a sua espessura, é resistente ao desgaste, proporcionando como consequência uma longa duração. Existe uma extensa gama de modernas cores brilhantes, cores claras, lisas e de vários tons, cujas tonalidades se adaptam a qualquer tipo de decoração moderna ou clássica. Também se fabrica um tipo de linóleo especial para revestimento de paredes, que possui cores e desenhos em relevo. O linóleo é de colocação rápida e aplica-se por meio de colas. O pavimento deve estar seco e bem liso, empregando massa niveladora se for necessário. 7.2.4 Vidro celular É um vidro que contém grande quantidade de células microscópicas repletas de gás. Obtêm-se injectando sob pressão, por meio de processos especiais, anidrido carbónico (CO2) na massa de vidro fundido, numa proporção volumétrica aproximada de 70%. 7.2.5 Placas de vidro celular São elementos constituídos por vidro celular e que, além de serem isolantes térmicos, são leves, inalteráveis, rígidos e não higroscópios. A área de aplicação das placas de vidro celular é enorme podendo referir-se alguns dos campos possíveis: Tectos falsos Com placas de vidro celular constroem-se tectos falsos que apresentam uma superfície muito atraente. Como suporte destas placas, emprega-se um entrelaçado de perfis metálicos muito finos, que podem ser de ferro galvanizado ou de alumínio e em cujas abas se apoiam as placas que constituem o tecto falso. Figura VII.2 – Pormenor de tecto falso com placas de vidro celular Realizada esta operação, tapam-se as juntas da parte de cima com emulsão asfáltica, misturada com água suficiente para que seja maleável, mas bastante consistente, para que não apareça na parte inferior, tendo o cuidado de não manchar a parte visível com a referida emulsão. - VII.7 - Isolamento de terraços As placas colocam-se com argamassa ou com emulsão asfáltica e em seguida coloca-se uma camada de tijoleira aplicada sobre um leito de argamassa também bastarda. 7.2.6 Peças de vidro para tabiques Fabricam-se peças ocas de vidro moldadas que são constituídas por dois elementos soldados a quente, que deixam entre si uma caixa estanque de ar perfeitamente seca, isenta de pó e humidade e fechada a uma pressão de quase 0.30 atmosferas, condições que asseguram a elevada resistência térmica. Estas características fazem com que as peças eliminem qualquer possível condensação para certos índices de humidade relativa e temperatura exterior e interior de determinados locais, cujo equilíbrio seria impossível manter com uma vidraça corrente. A sua principal característica é o bom isolamento que proporciona: - K = 2.3 kcal/m2/h/ºC em tabiques exteriores; - K = 1.9 kcal/m2/h/ºC em tabiques interiores. 7.2.7 Fibra de vidro É um material constituído por fibras, obtidas do vidro de diversas maneiras. Por curiosidade, pode referir-se que em Espanha, fabrica-se a fibra de vidro por meio de dois processos: 1º - Estirando o vidro por meio de centrifugação, quando este cai sobre um disco dotado de um movimento de rotação muito rápido, obtendo-se a fibra chamada “lã de vidro”; 2º - Estirando mecanicamente o vidro fundido em fiadas de diâmetro variável, sendo enrolado em tambores que giram a grande velocidade. O produto que se obtém chama-se “seda de vidro”. A fibra de vidro tem como características mais importantes: a) Composição estável, rigorosamente homogénea, não atacada por agentes químicos, excepto o ácido fluorídrico; b) Possui um coeficiente de condutividade térmica baixíssimo: λ = 0.028kcal/m/h/ºC; c) Higrospicidade muito fraca; d) Incombustível e imputrescível. É também refractária à acção dos agentes atmosféricos: e) Facilidade de colocação; f) Peso baixíssimo por metro cúbico, pois os produtos de fibra de vidro apresentam baixas densidades. A fibra de vidro pode ser aplicada de diversas formas através de diferentes produtos. A seguir referem-se diferentes tipos de produtos de fibra de vidro: Painéis rígidos São formados por fibras de vidro de 18 a 22 mícron de diâmetro, aglomeradas com acetato de polivinilo. Uma das suas faces encontra-se pintada de tinta plástica. Apresentam as seguintes dimensões: Largura – 0.50m Comprimento – até 1.25m Espessura – 20, 30, 40mm Densidade – 100Kg/m3. Feltros «C» com suporte de papel São formados por fibras de vidro de 18 a 22 mícron, cosidas a um suporte de papel. Apresentam as seguintes dimensões: Largura – 0.50m ou 1.0m Comprimento – 5.0m Espessura – 30, 40, 50, 60mm ou mais Densidade – 60Kg/m3. Feltros «C» com suporte de tela metálica São formados por fibras de vidro de 18 a 22 mícron cosidas a um suporte de tela metálica. Apresentam as seguintes dimensões: Largura – 0.50m ou 1.0m Comprimento – 5.0m - VII.8 - Espessura – 30, 40, 50, 60mm ou mais Densidade – 60Kg/m3. Outros produtos Para o isolamento de tubagens de aquecimento, condutas de água, etc. utilizam-se fibras de vidro finas concêntricas. A borra de fibras de vidro é aplicada nos isolamentos térmicos na construção e na indústria em forma de recheios. Os pêlos de fibras de vidro especiais, formando um tecido reticular de grande leveza, servem de suporte de produtos asfálticos ou betuminosos, na impermeabilização de terraços, coberturas de betão, paredes, piscinas, etc.. Os produtos acima referidos realizados à base de fibra de vidro, têm inúmeras aplicações, tais como o isolamento de terraços, coberturas, paredes, caixas de ar, condutas de água, etc. Figura VII.3 – Isolamento térmico de cobertura com painéis rígidos de fibra de vidro “Vitrofib” Figura VII.4 – Isolamento térmico de terraço com painéis rígidos de fibra de vidro “Vitrofib” - VII.9 - Figura VII.5 – Tecto com painéis rígidos de fibra de vidro. 7.2.8 Placas de fibras minerais Fabricam-se placas misturando intimamente fibras minerais, produtos adesivos e água, resultando um material muito isolante termicamente. Têm uma estrutura capilar produzida pela projecção à pistola da mistura anteriormente mencionada, a qual graças à sua flexibilidade é resistente às mudanças de temperatura e às vibrações. Têm um poder de reflexão de 88% dos raios luminosos sem que exista ofuscação alguma. A sua superfície é constituída de forma que as combinações de sombra e luz que formam sobre o tecto, dependendo de qual seja o ângulo de observação, desenhos regulares e sempre variáveis. A sua colocação pode ser realizada em tecto falso ou através das referidas placas directamente como revestimento do tecto ou das paredes. No primeiro caso, empregam-se os tipos generalizados de suspensão do tecto falso, quer dizer, constrói-se uma estrutura com perfis de ferro ou alumínio, pendurada na estrutura resistente, colocando tensores ou outros elementos de suspensão apropriados. No segundo caso, aplicam-se directamente, depois de preparada a superfície de contacto, com cola para assegurar uma aderência definitiva. As placas de fibras minerais apresentam alguns pormenores técnicos bastante curiosos: - As placas acústicas constituídas por fibras minerais não só são incombustíveis mas também, em caso de incêndio, atrasam a propagação do fogo; - A humidade perde toda a acção sobre as referidas placas. A experiência demonstrou que, depois de 17 dias numa atmosfera saturada a 100% e a uma temperatura de 45ºC, as placas minerais não sofreram nenhuma alteração. A utilização deste material é ideal para ser aplicado em recepções, escritórios, bibliotecas, etc., e em todos os casos em que se pretenda combinar a decoração com a qualidade acústica. 7.2.9 Painéis de fibra de madeira Este material apresenta-se em forma de placas cujas medidas standard são de 1175x1000mm e 1000x1000mm, e uma espessura única de 40mm, comercialmente conhecido com o nome de painel - VII.10 - Landa; é constituído essencialmente por um entrelaçado de fibras de madeira, quimicamente impregnadas e aglomeradas com cimento sob pressão controlada. Como resultado do processo de fabrico formam-se numerosos furos, em forma de pequenas células que retêm o ar, e como consequência adquirem óptimas qualidades de isolamento, tanto térmico como acústico. Por outro lado, a mistura do cimento com as fibras de madeira confere a este material propriedades antifogo altamente interessantes. O seu peso é da ordem dos 25Kg/m2. Deve, pois ser considerado como um material leve. O painel Landa tem aplicação na construção de coberturas e acabamentos, assim como pode ser usado em revestimentos de paredes de união, instalação de divisórias, revestimento de pavimentos e tectos falsos, etc.. A presença destas placas, com um acabamento tosco, tem um efeito em muitos casos de grande valor decorativo, pintadas à mão ou com pistola, apresentam um aspecto agradável e atractivo, muito em consonância com as actuais tendências ornamentais, com a respectiva economia devido a poder evitar um novo revestimento a chapas ou placas. Por outro lado, a superfície destes painéis é muito adequada para receber gessos e argamassas. As duas aplicações mais interessantes são a formação de coberturas e tectos falsos. Estes painéis apresentam uma condutividade térmica na ordem dos 0.071 kcal/m/h/ºC. 7.2.10 Espuma plástica isolante A espuma plástica isolante, trata-se de uma resina de endurecimento a frio. Pertence ao tipo de espumas denominadas in situ. Na Alemanha é conhecida pelo nome de “espuma isolante” e em França por “neve plástica”. Esta espuma é fabricada na própria obra com um aparelho especial, injectando-a no lugar onde tem que ser colocada. É aplicada no interior da caixa de ar deixada para o efeito entre duas paredes. Nas instalações industriais utiliza-se empregando um simples suporte de serapilheira. É também o isolamento ideal para tubagens de aquecimento e ar condicionado. Como característica principal, quanto ao isolamento térmico, a espuma plástica isolante apresenta um coeficiente de condutividade térmica, em função da temperatura de: - T=0ºC - - - - - - - - - K=0.022kcal/h.m.ºC - T=10ºC - - - - - - - - - K=0.024kcal/h.m.ºC - T=20ºC - - - - - - - - - K=0.026kcal/h.m.ºC Daqui pode deduzir-se que estamos perante um material com um grande poder isolante. A espuma plástica pode ser aplicada em diferentes locais. Um dos mais importantes na implantação desta espuma, é no isolamento térmico de coberturas de fibrocimento. O isolamento térmico dos locais industriais é uma necessidade demonstrada com a divulgação dos procedimentos de racionalização do trabalho. Os grandes edifícios industriais, com as suas coberturas de fibrocimento, são muito permeáveis ao calor e ao frio. Para solucionar este problema, utiliza-se a espuma plástica, a qual é preparada no lugar onde tem de ser colocada. Para aplicação deste material utiliza-se um equipamento que consiste num compressor, dois recipientes e uma pistola de injecção. Da extremidade da pistola sai uma espuma branca que parece nata e que solidifica em poucos minutos. A espuma plástica “Isoschaum”, mais que um produto é uma nova técnica de isolamento que permite solucionar de uma maneira fácil problemas que até agora eram difíceis de resolver. A aplicação desta espuma fica sempre a cargo de equipas especializadas. Estas equipas, além do material de injecção, possuem andaimes móveis que lhes permitem o acesso fácil a qualquer tipo de coberturas. No caso concreto em estudo, o isolamento realiza-se da seguinte forma: Mediante um andaime desmontável tubular com rodas, fixa-se entre vigas uma serapilheira bem esticada, para o que se empregam agrafos, parecidos aos dos escritórios, cravados por meio de uma pistola pneumática de compressor. Em seguida, cravam-se ripas de três centímetros de espessura por cima da serapilheira e da viga. Sobre as ripas estica-se uma nova serapilheira. Forma-se uma almofada aérea entre as duas serapilheiras. Seguidamente, com a ajuda de uma peça especial, injecta-se a espuma através da última capa. A espuma fluída atravessa a primeira capa de serapilheira e fica aprisionada entre as duas telas; passados poucos minutos solidifica formando uma placa de extraordinário poder isolante. - VII.11 - Seguidamente dá-se uma capa de tinta que proporciona o isolamento necessário e dá um acabamento agradável e reflector. A caixa de ar que fica atrás da espuma proporciona um isolamento adicional e contribui para a absorção das baixas frequências, funcionando assim como um isolante acústico. Do ponto de vista económico, devido ao seu pouco peso, pode ser vendido a um preço verdadeiramente revolucionário. O suporte á base de serapilheira é sem dúvida um dos mais económicos. 7.2.11 Painéis com interior de poliuretano Depois de uma larga investigação físico-química, conseguiram-se obter painéis com interior em poliuretano injectado, elementos estes que apresentam importantes qualidades. Essencialmente constam de um interior de poliuretano, duas faces exteriores com acabamento e junta de neoprene. O poliuretano injecta-se à pressão entre os dois lados durante a elaboração do painel. Os lados interior e exterior podem ser de materiais normalmente empregues na construção, tais como fibrocimento, aço galvanizado, alumínio, vidro, contraplacados, mármore, etc., e inclusivamente é permitida a combinação destes. As diferenças de dilatação que podem ter lugar nos diversos materiais são absorvidos totalmente pela junta de neoprene. Estes painéis denominam-se ”Sandwich” e têm vindo a utilizar-se nos EUA e Europa, principalmente como paredes-cortina e distribuição interior com resultados altamente satisfatórios. Este tipo de painéis são um excelente isolante térmico, resiste ao gelo (-35ºC a +35ºC), resistente à flexão, vibração, humidade, choque e a grande parte dos agentes químicos. É igualmente neutro, não apodrece, não é atacado por térmitas, bactérias nem roedores. Figura VII.6 – Painéis “Sandwich” Ao ser injectado o poliuretano entre as duas faces, este enche perfeitamente o volume que existe entre si e adere a toda a superfície de contacto, o que resulta numa grande rigidez de todo o elemento. Uma outra propriedade é a pouca apetência que este material possui para a combustão, a não ser em contacto directo com a chama e na presença de oxigénio abundante. As aplicações dos painéis em questão são muito diversas; paredes-cortina, paredes-painel, divisórias interiores, coberturas, edifícios industriais, edifícios pré-fabricados (vivendas unifamiliares, escolas, etc.), câmaras e vagões frigoríficos, etc.. - VII.12 - 7.2.12 Painéis de espuma de poliestireno expandido Estes painéis são formados por espuma rígida de poliestireno expandido, que forma uma estrutura celular fechada e sem nenhuma comunicação entre as cavidades alveolares. Como consequência disto, é um material esponjoso mas não absorvente. É um material leve de fácil manuseamento, corte e fixação. A colocação destes painéis permite resolver inúmeros problemas de isolamentos térmicos, acústicos e de humidade. Este tipo de material não é atacado pelos agentes atmosféricos e resiste à acção destruidora de fungos, bactérias, roedores e parasitas. A condutividade de calor dos painéis de espuma de poliestireno expandido é das mais baixas dos materiais empregues na construção. O seu coeficiente a zero graus centígrados é igual a 0,024 kcal/m.hºC. É um bom material para o isolamento do frio e do calor. Figura VII.7 – Aplicação de painéis em poliestireno expandido em paredes Os painéis mencionados podem ser facilmente trabalhados com qualquer utensílio de trabalho em madeira sem se deteriorarem. Podem cortar-se, frisar-se e pregar-se. Aderem perfeitamente entre si e a todos os materiais de construção, aplicando qualquer tipo de aglomerante. Quando se pretenda rebocar, será preciso colocar em toda a superfície argamassa ou gesso, já que assim se lhe dá maior consistência. A fixação com asfalto é muito apropriada na construção de câmaras frigoríficas. Podem usar-se emulsões betuminosas a frio ou asfalto de baixo ponto de fusão, tomando a precaução de aplicar asfalto nas duas superfícies de contacto. As superfícies destes painéis podem ser rebocadas, estucadas ou engessadas directamente sem que necessite preparação prévia. Quando se tenha - VII.13 - que pintar, devem escolher-se tintas cujos dissolventes não ataquem o poliestireno, como vernizes de álcool, vernizes aquosos, dispersões aquosas de plástico, etc.. Com colas apropriadas, os painéis de poliestireno podem colar-se entre si ou a qualquer outro material (ferro, vidro, etc.) mas estes, não devem conter grande proporção de líquidos dissolventes de poliestireno. Podem rebocar-se ou estucar-se sem necessidade de nenhuma preparação especial da superfície. Com a mesma facilidade, os painéis podem aplicar-se em pavimentos, tectos e coberturas. Os painéis de espuma de poliestireno expandido têm grande aplicação no revestimento de câmaras frigoríficas a fim de as isolar. A vantagem reside em que com urna espessura reduzida obtém-se isolamento, o que faz com que se ganhe volume na câmara. Os Painéis de espuma de poliestireno expandido são muito usados, por serem laváveis, apresentando assim sempre um aspecto impecável. Nos tectos é aconselhável deixá-los visíveis, de modo a evitar as condensações tão prejudiciais em câmaras destinadas à conservação de produtos alimentares. Estes painéis empregam-se igualmente na construção de silos, cubas, e todo o tipo de depósitos para frutas, verduras ou outros alimentos. Figura VII.8 – Aplicação de poliestireno expandido em coberturas 7.2.13 Betão leve O coeficiente de condutividade térmica do betão é directamente proporcional à sua densidade. Os betões leves podem classificar-se em dois grupos: os que são formados por grãos porosos e leves, e aqueles em que, mediante produtos adequados, consegue-se introduzir uma certa quantidade de ar na massa, formando assim uma estrutura microalveolar. A densidade vem em função do ar existente em cada unidade de volume. São muito variadas as aplicações do betão leve. De forma a generalizar pode-se referir que este emprega-se em isolamentos de terraços e açoteias, coberturas, paredes e divisórias, chaminés, caldeiras de aquecimento doméstico, câmaras frigoríficas, condutas para ar condicionado, etc.. Existem betões leves que podem ser empregues como recheio na construção, tais como, betão de vermiculite, inerte orgânico, etc. 7.2.14 Vermiculite É um material de estrutura escamosa e micácea, formando lamelas finas ou capas, cerca de meio milhão por centímetro cúbico. O seu peso específico é muito reduzido e é bastante caro, já que é procedente principalmente do estrangeiro. A temperatura de fusão da vermiculite é de 1350ºC. O seu peso oscila entre 1000 e 1500 kg/m3 em bruto e 60 a 200 kg/m3 em estado de expansão. Em Espanha é conhecido comercialmente como termita. Para a esfoliação da vermiculite, esta é submetida a aquecimento sob pressão a uma temperatura superior à da ebulição da água. Seguidamente, reduz-se a pressão e a água converte-se em vapor, resultando um material expandido e dilatado. Durante este processo forma-se um grande número de células de ar aprisionadas entre as lâminas, o que faz com que a vermiculite tenha um elevado poder isolante. A vermiculite é muito usada no recheio de caixas de ar, assim como formando capas em terraços. - VII.14 - Também pode fazer-se betão servindo a vermiculite como inerte, que se torna altamente isolante e de densidade muito reduzida. A sua resistência mecânica é muito baixa, pelo que só se emprega como material isolante. 7.2.15 Argila expandida A expansão da argila obtém-se submetendo-a a uma elevada temperatura até alcançar o ponto de fusão, momento em que tem lugar a expansão. Em seguida, a argila é triturada e classifica-se por graduações, pois a densidade depende da granulometria. Utilizando a argila expandida como inerte, podem fabricar-se betões leves e isolantes. Os produtos fabricados (placas, tijolos, blocos, etc.) têm por finalidade o isolamento da construção. A argila expandida é usada também no recheio de caixas de ar. Fabricam-se peças de argila expandida para o revestimento exterior de paredes, elementos para fachadas e em paredes-cortina, em estruturas de betão armado ou de aço. Constroem-se painéis armados com comprimento até 6,50 metros e com 2 metros de largura. O lado exterior pode ser rebocado ou revestido. O lado interior é liso e está preparado para ser pintado directamente. 7.2.16 Betão de fibras de madeira Hoje em dia fabricam-se elementos isolantes misturando cimento e aparas de madeira, sendo estas últimas consideradas como inertes. As aparas devem ser submetidas a um tratamento especial denominado mineralização, a fim de se conseguir que a matéria orgânica se torne resistente e não apodreça. O betão à base de aparas de madeira, é especialmente aplicado nas obras em que se impõe um isolamento térmico, acústico e resistente. Os produtos fabricados são numerosos e as suas vantagens bastante notórias. O peso específico oscila entre 800 e 1500 kg por metro cúbico. Também se podem obter betões em que o inerte seja cortiça moída, casca de arroz, turfa, etc., sendo o grande problema destes, o seu pouco interesse e aplicação muito limitada. O durisol é um material composto por uma mistura de cimento e inerte orgânico previamente mineralizado. Com este material, fabricam-se elementos de construção, tais como placas para tectos falsos, blocos, abóbadas, placas para revestimentos isolantes, etc.. 7.2.17 Isolamento térmico do durisol Além de resistente, uma parede deve ser isolante, podendo afirmar-se que em muitos casos, numa parede o isolamento é mais importante que a resistência, pelo que o emprego de materiais com um bom coeficiente de transmissão térmica permite reduzir a espessura das paredes, aumentando assim o espaço útil. Por forma a comparar o durisol com outro elemento de construção, demonstra-se de seguida os seus valores do coeficiente de transmissão térmica: Tijolo oco (30cm) ---- K=1.16Kcal/m2/h/ºC Bloco «durisol» ---- K=0.73Kcal/m2/h/ºC 7.2.18 Paredes com blocos durisol Na construção de paredes, os blocos de durisol devem ser colocados em seco e com as juntas alternas, tendo o cuidado de levantar a parede aprumada e com as juntas horizontais. Quando se têm fiadas de blocos recheiam-se de betão os buracos interiores, comprimindo ligeiramente a massa. É normalmente recomendado colocar a primeira fiada de blocos sobre uma camada de betão sobre cartão prensado, a fim de assegurar a impermeabilidade entre as fundações e as paredes. Os blocos de aduela, meia aduela e ângulo, servem, como o seu nome indica, para a formação do encaixe do marco das portas e janelas e obter arestas perfeitas dos ângulos. A figura 9, ilustra pormenorizadamente a construção de paredes com blocos durisol. - VII.15 - Figura VII.9 – Paredes com blocos Durisol 7.2.19 Lajes com tijoleiras hourdis durisol As lajes de pisos com hourdis durisol têm um alto poder de isolamento térmico e acústico, sendo ao mesmo tempo leves, incombustíveis e imputrescíveis. As nervuras da tijoleira têm uma largura normal de 10 cm mas, por encomenda podem fabricar-se com 15 ou 20 cm. Todos os tipos de hourdis são de 150cm de comprimento por 50 cm largura. As grandes dimensões dos hourdis durisol apresentam as seguintes vantagens: cofragens muito reduzidas, já que apenas são necessárias algumas escoras e traves para a sustentação das peças durante a construção; ao mesmo tempo realizam o papel de cofragem da laje de betão; apresentam superfície inferior lisa, no caso de ficar à vista ou simplesmente pintada; rapidez de instalação, dadas as dimensões das peças e o seu peso reduzido; podem cortar-se à medida que exige a obra com as ferramentas normais do carpinteiro. 7.2.20 Betão siporex Este betão tem estrutura micro-alveolar, formando numerosas pequenas células que encerram o ar. Isto obtém-se ao colocar sob pressão, urna mistura de areia siliciosa finamente moída e cimento portland. Este material goza de boa reputação dentro do seu campo de aplicação devido ao rigoroso controlo de fabrico e à qualidade das matérias primas, o que resulta em pré-fabricados de excelentes características. Propriedades especiais do betão "siporex" são o isolamento térmico e acústico, incombustibilidade e resistência às geadas. Permite ser serrado, pregado e perfurado para diversas instalações. Com "siporex" fabricam-se placas para isolamento, placas para coberturas, blocos para paredes, para construção de tabiques, etc.. 7.2.21 Betão celular Consiste, tal como o seu nome indica, em obter uma estrutura com numerosas células produzidas por um agente gerador de gás que se junta antes da consolidação. Como agentes geradores de ar costumam empregar-se o pó de alumínio, pó de carbonato de cálcio ou uma mistura fundida e moída de cálcio e pó de alumínio. Outro agente gerador de ar é a mistura de peróxido de oxigénio e cloreto de cálcio que reagem juntos libertando o oxigénio que fica misturado na massa sob a forma de borbulhas. As principais propriedades do betão celular são as seguintes: a) Condutividade térmica e acústica reduzidas; b) Possibilidade de ser cortado; admite ser pregado e simplifica a montagem; c) Resistência ao fogo das paredes e tectos construídos com este material; d) Peso reduzido e de fácil manuseamento. Com elementos de betão celular constroem-se paredes e tabiques, aplicando-se igualmente em revestimento de caldeiras de aquecimento doméstico, caldeiras a vapor, câmaras frigoríficas, condutas de aquecimento e refrigeração de ar, etc. O betão celular - VII.16 - pode aplicar-se também monoliticamente, fabricando-se na obra com uma espessura que varia entre 5 e 10 em. O betão celular emprega-se no recheio de caixas de ar, nivelamento de soleiras, etc. O betão celular pode ser apresentado de três formas distintas: Placas, Monolítico ou Granulado. Figura VII.10 – Betão celular em coberturas 7.2.22 Betão poroso A estrutura microcelular e propriedades do betão poroso são as mesmas que as do betão celular, razão pela qual se usam indistintamente as duas denominações. Assim, como no betão celular a produção de células é devida a um agente gerador de ar, no betão poroso é um agente emulsionante que produz grande quantidade de alvéolos em toda a massa. No mercado utiliza-se uma grande quantidade de produtos geradores de espuma, podendo empregar-se na obra quando o betão é monolítico. A mistura de sabão e alumina é um bom agente espumífero. A preparação da espuma faz-se batendo o líquido espumoso, devidamente dosificado, numa batedeira. Seguidamente verte-se a espuma no tambor de uma betoneira onde se misturou previamente toda a massa. A resistência, densidade e capacidade isotérmica do betão poroso dependem da quantidade e composição das matérias que o compõem, assim como da quantidade de espuma misturada. As aplicações do betão poroso são as mesmas que as do betão celular. 7.2.23 Betão "YTONG" O betão "Ytong" obtém-se a partir de uma mistura homogénea e finamente moída de cal e matérias siliciosas, tais como areia, xistos, escória, etc. Em Espanha, utilizam-se produtos como a rocha siliciosa e a cal, materiais que conferem ao betão um aspecto rosado. Estes doseiam-se depois de uma moagem realizada separadamente, adicionado-lhes então água e pó de alumínio como agente gerador de gás. Posteriormente, a esta mistura verte-se a massa em moldes de grandes dimensões onde tem lugar a formação de numerosas borbulhas de ar, dando lugar a uma expansão da massa. O betão "Ytong" é um material de construção mundialmente conhecido, especialmente na Suécia, onde se montaram as primeiras fábricas. A estrutura do betão "Ytong" é porosa, formada por células esféricas separadas entre si por paredes delgadas. - VII.17 - É notável o isolamento térmico e acústico deste material. Tem grande aplicação nas construções em que se pretende obter um isolamento eficaz, requerendo uma espessura de parede inferior à dos materiais de construção clássicos - tijolo e betão corrente. Com "Ytong" fabricam-se blocos, placas, etc. 7.3 7.3.1 ISOLAMENTO CONTRA HUMIDADES E FRIO DOS TERRENOS Alicerces e paredes de caves A humidade está intimamente ligada com a técnica do isolamento térmico. Salta à vista a necessidade de anular a introdução da humidade nos locais, uma vez que os torna inóspitos e insalubres. A causa da humidade nas paredes dos edifícios deve-se a que a fundação que está dentro do terreno absorve a água existente em seu redor, por ser um material mais ou menos poroso, a qual ascende verticalmente por capilaridade, provocando a humidade nas paredes. Consequentemente os poros dos alicerces enchem-se de água e os locais tornam-se insalubres. A água que sobe por capilaridade nas paredes pode proceder do subsolo, por penetração lateral nas paredes de caves que estão em contacto directo com o terreno húmido ou molhado pela água da chuva. A humidade pode subir também por efeito das águas subterrâneas. Estas águas são perigosas, pois se a cave atinge grande profundidade, a pressão hidrostática favorece a subida da água por capilaridade. Como consequência não é aconselhável a construção de caves que estejam abaixo do nível das águas, já que a prevenção da humidade será quase impossível. Surge pois a necessidade de tomar medidas eficazes no momento de construir. Para tornar mais eficaz o isolamento contra a água nos alicerces, constroem-se fundações com pedra compacta, que tenham o menor poder absorvente possível, a qual será aplicada com argamassa de cimento portland e rebocada com o mesmo material ou com betão gorduroso, que pode impermeabilizarse com tintas asfálticas impermeáveis. Para o isolamento contra as humidades empregam-se produtos betuminosos, tais como o asfalto e seus derivados (alcatrão, breu, etc.). Empregam-se também cartões e tecidos embebidos nessas substâncias betuminosas. No caso de edifícios sem caves será suficiente proceder a um isolamento horizontal das paredes. Em locais fabris bastará colocar uma capa isolante de 15 cm por baixo do pavimento. Figura VII.11 – Impermeabilização de muro de cave Em edifícios com caves será necessário, além do isolamento horizontal, um isolamento vertical dos muros perimetrais. Coloca-se uma capa impermeável no nivelamento dos alicerces e dispõe-se outra capa isolante a 0,80 metros de altura sobre o terreno. Também se protegem os muros perimetrais com uma capa vertical isolante. As capas horizontais, contíguas a todo o comprimento dos muros, unem-se - VII.18 - sobrepondo-as 10 cm ao isolamento vertical. Se a cave é para habitação, o material impermeável aplica-se em todo o pavimento atravessando as paredes. Obtém se um bom isolamento contra a humidade lateral nas paredes da cave mediante caixas de ar que estejam em comunicação com o exterior. Não obstante, a parede que limita exteriormente a caixa de ar tem que ser de dimensões suficientes para poder suportar a pressão do terreno. A renovação do ar obtêm-se por meio de condutas de ventilação que comunicam com o exterior. 7.3.2 Pavimentos O pavimento é um meio de transmissão do frio ao estar directamente em contacto com a terra. Um pavimento que é isolante, é constituído por um enrocamento de 20 cm de espessura e um pavimento de betão de 20 cm devidamente impermeabilizado. Figura VII.12 – Impermeabilização de muro de cave com caixas de ar. 7.4 TRATAMENTOS DE IMPERMEABILIZAÇÃO Uma solução aparentemente simples para evitar a propagação da humidade consiste em tratar os materiais de fundação de modo que se anule a propagação da humidade, quer dizer, obturando os poros do material. Este é o objectivo dos tratamentos de impermeabilização que se obtêm por adição de produtos diferentes do betão no momento de ser aplicados na obra. Existem duas classificações: os hidrófugos de superfície que actuam para criar verdadeiras superfícies estanques, e os hidrófugos de massa que têm como objectivo melhorar a qualidade da massa do material. Os hidrófugos de massa são geralmente produtos coloidais que se juntam às argamassa e betões. Estes afectam a resistência mecânica do material num sentido geralmente desfavorável mas que pode reduzir-se na prática adaptando doses convenientes do produto hidrófugo. Os técnicos sobre esta matéria são contra o emprego destes produtos recomendando doses de materiais e granulometria de secantes aptas para produzir betões compactos e homogéneos. Os hidrófugos de superfície servem para criar barreiras estanques na superfície do material. O seu emprego exige certa escrupulosidade e cuidado por parte do pessoal que o utiliza e requere-se além disso um bom conhecimento dos diversos produtos comerciais existentes no mercado. Os diferentes hidrófugos propostos pelos especialistas nesta matéria são os seguintes: - Cloretos alcalinos e alcalino-térreos que servem também de aceleradores da consolidação; - Os cloretos de zinco, de alumínio ou de ferro, materiais que afectam sensivelmente a resistência do betão. Sulfato de alumínio, de utilização muito corrente; - Silicatos de sódio e potássio, que são de pouca eficácia; - Flúor-silicato de zinco, de magnésio ou de cálcio, matérias muito importantes como impermeabilizantes, excepto o último; - VII.19 - - Emulsões de asfalto ou betuminosos, que dão bons resultados como impermeabilizantes de superfície; - Aluminato alcalino, produto coloidal bastante eficaz e que serve também de acelerador da consolidação. Também se propõem outros produtos tais como terra de kieselguhr, trass, etc., produtos que ainda que tenham propriedades impermeabilizantes necessitam muito mais água para amassar as argamassas ou betões, alterando como é natural a sua resistência. 7.5 ISOLAMENTO TÉRMICO E ACÚSTICO DE MUROS E PAREDES EXTERIORES Na maioria dos casos a espessura correspondente a uma parede de tijolo é muito superior à que necessita a sua capacidade resistente. Com efeito, e considerando que para a resistência seria suficiente uma parede de 15 centímetros de espessura, quando se trate de paredes perimetrais ou exteriores será preciso dar-lhes maior espessura, com vista ao isolamento térmico necessário, para que o local fique devidamente amparado contra as mudanças de temperatura. Com a introdução de um material predominantemente isolante podem reduzir-se as espessuras das paredes. Existem vários materiais amplamente difundidos com um elevado coeficiente de isolamento, tais como a cortiça, fibra de vidro, espuma de poliuretano, etc. Se considerarmos a cortiça, este material tem uma condutividade térmica e acústica cerca de 25 vezes inferior ao tijolo e 35 vezes inferior ao betão, é por isso que é muito indicada para obter um isolamento eficaz tanto acústico como térmico. A cortiça pode colocar-se facilmente nas paredes utilizando cimento portland com areia limpa em proporção de uma parte de cimento por duas de areia, tendo muito cuidado para que a superfície que se vai revestir com as placas de cortiça esteja completamente limpa e sem humidade. Estas placas colocamse de modo a que não fique nenhum espaço sem revestir e, no caso de o material que se coloca seja argamassa ou gesso, ter-se-á cuidado para que não seja utilizado nas juntas formadas entre as placas. Se se deseja obter maior isolamento térmico e acústico, constrói-se uma parede de tijolo a uma certa distância das placas isolantes formando assim uma caixa isolante. Esta caixa de ar que terá entre 5 e 10 centímetros de largura poderá, se assim se desejar, ser preenchida com serradura de cortiça ou aparas de madeira, aumentando desta forma o seu grau de isolamento termo-acústico. Estas soluções de isolamento térmico e acústico aplicam-se igualmente à fibra de vidro, que se distingue por ter um coeficiente de condutividade térmica muito baixo e grande poder de absorção, não apodrecendo, sendo incombustível e de grande estabilidade física. Não há muito tempo, foram introduzidos no mercado painéis constituídos por espuma de poliestireno, material muito isolante e de densidade reduzidíssima. Normalmente apresenta-se em placas que podem serrar-se e cravar-se facilmente e podem ser fornecidas com um dos lados decorados. Ultimamente, apareceu a espuma isolante, que pode colocar-se directamente na obra mediante equipamento próprio para o efeito. A espuma é introduzida à pressão na caixa de ar formada entre as duas paredes, proporcionando assim um isolamento eficaz. Os betões leves e celulares ocupam também um lugar de destaque no campo do isolamento térmico, os quais empregam-se não em estruturas, mas como acabamento de esqueletos metálicos ou de betão armado, pois aqueles elementos não contribuem para a sua resistência de construção, ou seja, pode considerar-se como um material de recheio dos buracos da estrutura. 7.6 PAREDES-CORTINA As paredes-cortina estão a despertar grande interesse dia após dia no campo da construção. Entende-se por parede-cortina o elemento de construção que constitui a fachada em si e que não intervém na resistência da estrutura, sendo a sua missão isolar o local ou divisões das temperaturas exteriores. Estas paredes-cortina são de espessura reduzida, o suficiente para assegurar o isolamento, e geralmente constam de painéis formados por um material isolante revestido por outro material de acabamento corno chapa de aço ou alumínio, mármore, aglomerados, fibrocimento, etc.. - VII.20 - Estes painéis isolantes são de colocação fácil e simples, sendo fornecidos numa ampla gama de cores, pelo que as suas possibilidades de aplicação são sumamente aumentadas. A sua leveza faz com que sejam comodamente transportados e manuseados. Estes painéis destacam-se pelas suas excelentes qualidades de composição homogénea, isolamento tanto térmico como acústico, e grande resistência à flexão, tracção e compressão. Também são resistentes à acção destrutiva dos agentes atmosféricos e químicos, não apodrecem e não são atacados por bactérias, insectos ou roedores. Estes elementos são bastante leves (entre 8 e 25 Kg/m2 segundo a espessura) o que reduz sensivelmente a estrutura do edifício. Distinguem-se igualmente por possuírem grande capacidade de absorção de vibrações. Além da sua aplicação como paredes-cortina os painéis em questão podem empregar-se em divisórias, coberturas de edifícios e edifícios industriais, divisórias móveis, etc.. 7.7 TERRAÇO À CATALÃ Em qualquer cobertura, é essencial a condição de ser construída de tal forma que fique o mais possível desligada das paredes do edifício. As paredes ao estarem unidas à cobertura impedem-na de ceder aos inevitáveis movimentos e dilatações das estruturas e dar lugar às gretas tão características nos terraços. Ao apoiar a cobertura sobre muretes sem o menor contacto com a estrutura, tende-se a diminuir a repercussão das contracções e dilatações desta sobre aquela. Em toda a periferia do edifício, deverá deixar-se a cobertura separada das paredes a fim de permitir a dilatação em todos os sentidos, protegendose a referida abertura com uma camada de tijolo fino ou melhor ainda uma caixa de dilatação e ventilação feita com tijolo. Os pequenos muretes de sustentação deixam-se espaçados 50 cm e com a ajuda de cordéis-guia estabelecem-se as suas alturas, de forma a garantir-se as inclinações de escoamento, as quais, em terraços de troços e vãos correntes não devem nunca ser inferiores a 3%. Um terraço muito corrente e de resultados satisfatórios consiste em construí-lo formando uma soleira de ladrilhos cerâmicas, sobreposta com tijolo fino e rematada com tijoleira. A fim de se obter uma melhor impermeabilização pode juntar-se tela asfáltica sobre as lajetas, mas deverá colocar-se uma capa de areia para a proteger antes de colocar o tijolo fino. O facto de existir uma caixa de ar faz com que exista já um isolamento em todo o terraço à catalã. Contudo, e a fim de que este fique seguro e tenha maior eficácia, costuma misturar-se, entre os pequenos muretes e em cima da estrutura, uma capa de material isolante que pode ser cortiça, fibra de vidro, placas de poliestireno, betão isolante, etc.. 7.8 TERRAÇOS SEM DESVÃO OU CAIXA DE AR Com o aparecimento no mercado de conceituados e excelentes materiais isolantes e impermeabilizantes constroem-se, hoje em dia, terraços sem caixa de ar. Esta, cuja eficácia como isolante térmico muito frequentemente não compensa o espaço que ocupa, é substituída por uma capa de material de elevado coeficiente de isolamento térmico que pode ser aglomerado de cortiça ou betão celular. Sobre este isolante aplica-se um impermeabilizante contínuo e elástico. É lógico que a interposição de uma substância isolante eficaz, entre o ambiente exterior e o último "vigamento", reduzirá ao mínimo os movimentos causados pelas variações de temperatura. Para um terraço não transitável, deverá proceder-se da seguinte forma: Sobre a laje dispõe-se uma capa de betão celular de uma espessura média de 6 cm. Seguidamente, estende-se um leito de argamassa de cimento que serve de base a uma impregnação asfáltica especial para este tipo de terraços. Finalmente coloca-se uma tela de alumínio e asfalto. Este terraço é resistente mas, como se disse anteriormente, não é adequado para ser continuamente pisado. 7.9 TELHADOS E COBERTURAS Os telhados e coberturas são as partes da construção mais indicadas para efeitos de isolamento, já que, ao estarem em contacto directo com o exterior, acusam com muita sensibilidade as variações de temperatura. O isolamento térmico da cobertura pode realizar-se essencialmente de duas maneiras. A primeira consiste em isolá-la seguindo a inclinação da mesma, quer dizer, colocando a capa isolante directamente - VII.21 - por baixo do material de cobertura. A segunda consiste na construção de um tecto falso a certa distância da cobertura, formando uma caixa de ar, e sobre o qual se aplica o material isolante, formando painéis ou em forma de feltro contínuo. A caixa de ar deve ventilar-se correctamente deixando aberturas para tal fim. Quando o isolamento se dispõe debaixo do material da cobertura e seguindo a sua pendente, o material isolante pode ser formado por painéis rígidos autoportantes que podem ser pintados directamente, ou então estes painéis podem chegar à obra já pintados à base de tinta de silicone, impermeável ao vapor de água e acusticamente porosa. - VII.22 -

Download