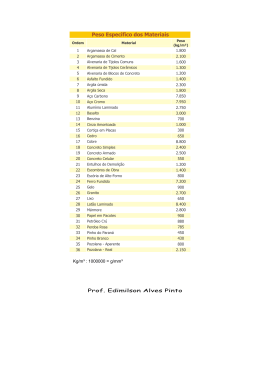

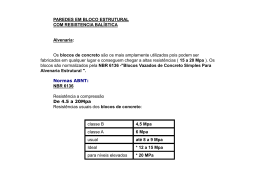

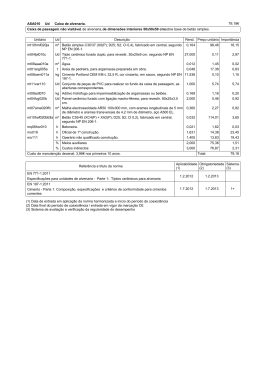

UNIVERSIDADE ANHEMBI MORUMBI BRUNO SIQUEIRA FREIRE SISTEMA CONSTRUTIVO EM ALVENARIA ESTRUTURAL DE BLOCO DE CONCRETO São Paulo 2007 ii BRUNO SIQUEIRA FREIRE SISTEMA CONSTRUTIVO EM ALVENARIA ESTRUTURAL DE BLOCO DE CONCRETO Trabalho de Conclusão de Curso apresentado como exigência parcial para obtenção de título de graduação do Curso de Engenharia Civil da Universidade Anhembi Morumbi. ORIENTADOR: Profº Dr. Wilson Shoji Iyomasa São Paulo 2007 iii BRUNO SIQUEIRA FREIRE SISTEMA CONSTRUTIVO EM ALVENARIA ESTRUTURAL DE BLOCO DE CONCRETO Trabalho de Conclusão de Curso apresentado como exigência parcial para obtenção de título de graduação do Curso de Engenharia Civil da Universidade Anhembi Morumbi. Trabalho________________ em: ____de_______________de 2007 ____________________________________________________ Dr. Wilson Shoji iyomasa Universidade Anhembi Morumbi ____________________________________________________ Profº. Nicholas Carbone Universidade Anhembi Morumbi Comentários: ______________________________________________________________________ ______________________________________________________________________ ______________________________________________________________________ ______________________________________________________________________ ______________________________________________________________________ iv A todos que colaboraram para a realização desta pesquisa. v AGRADECIMENTOS Agradeço a meu orientador, Prof. Dr. Wilson Shoji Iyomassa, pela dedicação e esclarecimento de minhas dúvidas, por seu tempo e conhecimento cedido para desenvolvimento deste trabalho vi RESUMO A utilização da alvenaria como estrutura de edificações é histórica e data de milhares de anos. No mundo moderno, esse tipo de estrutura foi viabilizada para construção de edificações de mais de um pavimento, em decorrência do desenvolvimento tecnológico, em especial, com a fabricação de blocos de concreto idealizados e patenteados por um pesquisador inglês. O Estado de São Paulo foi o grande precursor desse tipo de sistema construtivo. A alvenaria estrutural atingiu seu apogeu no Brasil na década de 80, quando diversas construtoras e produtoras de blocos investiram nessa tecnologia para torná-la mais vantajosa. A alvenaria estrutural é conceituada como um sistema construtivo que se caracteriza pelo emprego de paredes de alvenaria e lajes enrijecidas que atuam como principal estrutura de suporte das edificações. Essas estruturas são dimensionadas segundo métodos de cálculo de confiabilidade determinável, ou seja, planejada e dimensionada para suportar as cargas destinadas ao tipo de construção em questão. Nesse tipo de processo construtivo, as paredes em alvenaria estrutural atuam, ainda, como subsistemas de estrutura e vedação de vãos. No presente trabalho descreve-se a pesquisa realizada sobre os procedimentos do processo executivo de edifícios em alvenaria estrutural, onde foram utilizados blocos de concreto. Destaca-se a importância do planejamento do método construtivo em todas as etapas do sistema. São abordados, ainda, os aspectos de comunicação entre todos os profissionais envolvidos na elaboração do projeto e na execução da obra, que são fundamentais nesse tipo de construção para evitar possíveis danos na estrutura. Descrevem-se, também, os controles técnicos necessários na fase construtiva para o rastreamento dos materiais empregados e garantir a qualidade das construções. Palavras–Chave: Alvenaria Estrutural. Bloco de Concreto. Sistema Construtivo. vii ABSTRACT viii LISTA DE SIGLAS ABNT Associação Brasileira de Normas Técnicas CB-2 Comitê Brasileiro de Construção Civil EPUSP Escola Politécnica da Universidade de São Paulo IBRACON Instituto Brasileiro de Concreto IPT Instituto de Pesquisas Tecnológicas do Estado de São Paulo NEPAE Núcleo de Ensino e Pesquisa da Alvenaria Estrutural ix LISTA DE FIGURAS p. Figura 5.1 - Família de blocos estruturais para atender as necessidades das obras.....11 Figura 7.1 – Marcação da primeira fiada........................................................................16 Figura 7.2 – Limpeza fina e umedecimento no alinhamento da primeira fiada...............16 Figura 7.3 – Colocação e fixação do ferro de eixo..........................................................16 Figura 7.4 – Verificação da verticalidade externa (prumo externo)................................16 Figura 7.5 – Alinhamento externo..................................................................................16 Figura 7.6 – Alinhamento................................................................................................16 Figura 7.7 – Conferência de locação..............................................................................17 Figura 7.8 – Conferência de esquadro............................................................................17 Figura 7.9 – Conferência da distância............................................................................17 Figura 7.10 – Conferência de esquadro..........................................................................17 Figura 7.11 – Alinhamento interno..................................................................................18 Figura 7.12 – Conferência da distância..........................................................................18 Figura 7.13 – Junta entre blocos.....................................................................................18 Figura 7.14 – Bloco canaleta gruteado...........................................................................18 Figura 7.15 – Tela eletrosoldada....................................................................................19 Figura 7.16 – Caixas elétricas.........................................................................................19 Figura 7.17 – Inicio da segunda elevação......................................................................19 Figura 7.18 – Gabaritos metálicos..................................................................................20 Figura 7.19 – Gabaritos metálicos..................................................................................20 Figura 7.20 – Forma do beiral vista pelo lado de fora antes do grout............................20 Figura 7.21 – Forma do beira vista pelo lado de dentro após o grout............................20 Figura 7.22 – Escoramento.............................................................................................21 Figura 7.23 – Escoramento.............................................................................................21 Figura 7.24 – Forma pronta para ser concretada...........................................................21 Figura 7.25 - Projeto de Cláudio Puga............................................................................22 Figura 7.26 - Detalhe do projeto – Tabela de resistência dos blocos. ...........................22 Figura 7.27 – Projeto de Paula Vianna...........................................................................22 Figura 7.28 – Projeto de modulação: Paula Viana.........................................................22 x Figura 7.29 – Armação e Grout.......................................................................................23 Figura 7.30 – Vistas elétrica e hidráulica........................................................................23 Figura 7.31 – Armazenamento dos blocos.....................................................................24 Figura 7.32 – Transporte Vertical...................................................................................24 Figura 7.33 – FM – Ficha de Material (bloco de concreto).............................................25 Figura 7.34 – Laudo de resistência emitido pela Glasser...............................................26 Figura 7.35 – Agregados................................................................................................26 Figura 7.36 – Betoneira para mistura.............................................................................26 Figura 7.37 – Traços pré determinados para garantir as resistências de projeto..........27 Figura 7.38 – Corpo de prova – Grout............................................................................27 Figura 7.39 – Corpo de prova – Prisma..........................................................................27 xi LISTA DE TABELAS p. Tabela 5.1 – Principais pesos específicos para alvenaria..............................................12 xii SUMÁRIO p. 1. INTRODUÇÃO............................................................................................................1 2. OBJETIVO..................................................................................................................2 2.1. Objetivo Geral.......................................................................................................2 2.2. Objetivo Específico...............................................................................................2 3. METODOLOGIA DO TRABALHO..............................................................................3 4. JUSTIFICATIVA..........................................................................................................4 5. BREVE HISTÓRICO...................................................................................................5 6. ALVENARIA ESTRUTURAL......................................................................................9 6.1. Definições Básicas do Sistema.............................................................................9 6.2. Elementos Constituintes.....................................................................................10 6.2.1. Blocos Vazados de Concreto com Função Estrutural...............................10 6.2.2. Argamassa................................................................................................12 6.2.3. Graute.......................................................................................................12 6.2.4. Armaduras.................................................................................................12 6.3. Vantagens...........................................................................................................13 6.4. Desvantagens.....................................................................................................13 7. ESTUDO DE CASO..................................................................................................14 7.1. Processo Executivo............................................................................................15 7.1.1. Marcação da 1ª Fiada...............................................................................15 7.1.2. 1ª Elevação...............................................................................................18 7.1.3. 2ª Elevação...............................................................................................19 7.2. Projetos...............................................................................................................22 7.3. Controle dos Materiais........................................................................................23 7.3.1. Bloco de Concreto.....................................................................................24 7.3.2. Argamassa e Graute.................................................................................26 8. CONCLUSÃO...........................................................................................................28 REFERÊNCIAS..............................................................................................................30 1. INTRODUÇÃO No cenário atual de crescimento na construção civil e a busca incessante pela redução de custos, têm motivado as construtoras a estudarem inovações tecnológicas. Tais estudos resultaram na implantação e racionalização de diferentes sistemas construtivos. A alvenaria estrutural é usada desde a antiguidade, porém hoje alcança maior racionalização uma vez que existe visão sistêmica do processo, onde os projetistas compatibilizam os demais subsistemas: instalações, caixilharia, estrutura, vedações, tornando sua produção altamente industrializada, permitindo ainda a redução da utilização de fôrmas, armaduras e produção excessiva de entulhos. Uma obra de alvenaria bem planejada destaca-se pela total ausência de “rasgos” nas paredes para as instalações elétricas e hidro-sanitárias e também pela inexistência de retrabalhos. No presente trabalho de pesquisa buscou-se abordar o processo de execução da alvenaria estrutural, que tem demandado o crescimento sistemático de novas tecnologias na construção civil. Buscou-se ainda, estudar os métodos de controles tecnológicos para garantir a qualidade das construções. 2 2. OBJETIVO A finalidade da presente pesquisa é compreender as fases de execução de obras de edificações pelo sistema construtivo em alvenaria estrutural com blocos de concreto. A pesquisa visa, ainda, verificar as vantagens e desvantagens desse sistema em relação ao método convencional, bem como, as tecnologias empregadas para a obtenção de excelência na produção de edifício. 2.1 Objetivo Geral O objetivo geral desse trabalho é o de pesquisar o processo de execução da alvenaria estrutural. Para isso, tomou-se como base a proposta de uma construtora que propôs implantar esse sistema, em um empreendimento voltado para atender as necessidades de demanda da classe média relativa às edificações residenciais. 2.2 Objetivo Específico Como objetivo específico a pesquisa visa reunir informações relativas ao sistema construtivo em alvenaria estrutural para a elaboração do planejamento de todas as fases construtivas. O trabalho tem por finalidade, também, estudar os métodos de controle de qualidade de construções que utilizam o sistema construtivo em alvenaria estrutural. Para atingir os propostos foi escolhido, como estudo de caso, o empreendimento da Construtora Even – Club Park Santana, localizado na região norte da cidade de São Paulo. 3 3. MÉTODO DE TRABALHO A atividade pioneira dessa pesquisa corresponde ao trabalho realizado de intensa pesquisa bibliográfica, procurando-se buscar informações técnicas em sites, publicações em anais, atas, dissertações e teses, relatório técnicos das empresas construtoras, bem como, nos trabalhos de conclusão de curso. As normas técnicas, como as da ABNT (Associação Brasileira de Normas Técnicas), foram consultadas e utilizadas para demonstrar as diretrizes que devem ser utilizadas no sentido de orientar os trabalhos executivos sobre sistema construtivo em alvenaria estrutural. Após a coleta das informações técnicas estas foram organizadas por subtemas para compor a pesquisa bibliográfica, que permitiu compreender conceitos e reconhecer as tecnologias empregadas no sistema construtivo. Para consolidar os conhecimentos adquiridos e fundamentar o presente trabalho, realizaram-se visitas técnicas ao empreendimento, objeto dessa pesquisa, para obtenção de dados, tanto dos processos, quanto das informações técnicas dos materiais utilizados, bem como, sobre o controle do planejamento. O estudo de caso, sobre um empreendimento em construção com alvenaria estrutural, foi utilizado como aplicação prática da pesquisa abordada. Foi escolhida a construção localizada na Avenida General Ataliba Leonel, 1716, onde a construtora está aplicando o sistema em alvenaria estrutural. 4 4. JUSTIFICATIVA Embora o conhecimento técnico em construções de alvenaria estrutural vem sendo desenvolvido nas últimas décadas, essa técnica construtiva parece não ter tido grande absorção pelo mercado consumidor, como foi previsto pelos profissionais que atuam nas construções de edificações. Mas vem ganhando espaço. Aparentemente, ainda, existe uma rejeição pela maioria dos construtores que, normalmente, vêem o sistema construtivo em alvenaria estrutural de maneira simplista ou pontual. Existem também muitos profissionais, que se graduaram em uma época com poucas alternativas de aplicação estrutural, que ainda demonstram dificuldades em adaptarse com as novas tecnologias, inseridas no sistema de alvenaria estrutural. O perfil da maioria desses profissionais de engenharia requer comprovações da viabilidade do sistema quanto à qualidade, durabilidade e segurança, assim como no âmbito de satisfação e sucesso dos empreendimentos realizados. Pelo exposto, acredita-se que o mercado para aplicação desse sistema construtivo deverá crescer, e os novos profissionais que atuam nesse mercado devem se capacitar e buscar as inovações oferecidas na construção civil. Por outro lado, o sistema ainda requer melhorias para vencer as desvantagens apontadas pelas construtoras, como as dificuldades em adaptar-se à arquitetura da edificação para o novo uso do empreendimento. Nesse sentido, o tema apresenta desafios tecnológicos que devem ser vencidos, o que motivou a elaboração do presente trabalho. Outro atrativo para realizar o presente estudo foi à construção de obras que causam menor impacto ao meio ambiente, ou seja, com reduzida produção de resíduos sólidos e menor uso da madeira. A aplicação da alvenaria estrutural evita a produção de entulhos e não requer a execução de cortes nas paredes para a instalação de tubulações. Essas vantagens motivaram a realização do presente estudo. 5 5. BREVE HISTÓRICO A utilização da alvenaria como estrutura de edificações data de milhares de anos. Inicialmente, eram utilizados blocos de rocha como elementos de alvenaria, mas segundo a NATIONAL CONCRETE MASONRY ASSOCIATION (1988), no ano 4.000 a.C. a argila passou a ser trabalhada, possibilitando assim, a produção de tijolos. Algum tempo depois, os romanos desenvolveram a argamassa de cal, utilizada não só no assentamento, como também no revestimento. Ao longo dos séculos, obras monumentais foram construídas em diversas partes do mundo, demonstrando a capacidade portante da alvenaria. O Parthenon, na Grécia, construído entre 480 a.C. e 323 a.C. e a Muralha da China, no período de 1368 a 1644, são alguns exemplos do uso desta técnica (YOSHITO, 2005). Entretanto, devido à ausência de procedimentos de dimensionamento, estas estruturas eram demasiadamente robustas e pouco econômicas. Nessa época surgiram as estruturas de aço e de concreto armado. Respaldados por teorias racionais de cálculo, e devido ao grande arrojo das formas que possibilitaram às edificações, esses novos tipos de estruturas proliferaram por todo o mundo e fizeram com que a alvenaria como estrutura fosse relegada à um segundo plano. Segundo relatam PRUDÊNCIO et al. (2002), apesar de alguns avanços na área, tal como o advento dos blocos de concreto criados e patenteados por Gibbs na Inglaterra, em 1850, somente por volta de 1950 é que ocorre o surgimento da alvenaria estrutural propriamente dita, ou seja, aquela concebida a partir de teorias de cálculo. É creditada a Paul Haller (Suíça) a responsabilidade por esta revolução na área, quando em 1951 dimensionou e construiu na Basiléia um edifício de 13 andares (41,4 m de altura) sendo 12 andares em alvenaria não armada, com paredes internas resistentes de 15 cm de espessura e externas de 37,5 cm. Nessa mesma época, nos Estados Unidos, a produção de blocos vazados de concreto já superava a de tijolos cerâmicos, impulsionada pelo desenvolvimento das máquinas vibroprensas automáticas concebidas por Jesse Besser em 1904 (YOSHITO, 2005). A partir de 1950, vários códigos de obras e normas contendo procedimentos de cálculo surgiram na Europa e América do Norte, fazendo com que a alvenaria 6 estrutural experimentasse um crescimento marcante em todo o mundo. No Brasil, o Estado de São Paulo foi o grande precursor deste sistema construtivo. Em 1966, foram construídos os primeiros prédios com 4 pavimentos em alvenaria armada de blocos de concreto, no Conjunto Habitacional "Central Parque da Lapa". Já em 1968 foi fundada a Reago, primeira indústria de blocos de concreto no Brasil e, em 1972, construíram-se 4 edifícios com 12 pavimentos neste mesmo conjunto, representando um marco nacional na utilização desta técnica. Em 1977, ergueu-se o "Edifício Jardim Prudência" em alvenaria estrutural não armada com 9 pavimentos utilizando blocos sílico-calcários de 24 cm de largura (FRANCO, 1987 apud MAURÍCIO, 2005). Estima-se que tenham sido construídos no Brasil, entre 1964 e 1976, mais de dois milhões de unidades habitacionais em alvenaria estrutural. Porém, os resultados não eram os almejados quanto à qualidade e à durabilidade do produto, tornando-se necessárias pesquisas para dirimir as dúvidas existentes com relação a este tipo de construção (ARAÚJO, 1995). Em dezembro de 1977, o Instituto Brasileiro de Concreto (IBRACON) realizou um colóquio sobre produção de blocos, controle de qualidade, normalização, processos construtivos, métodos de dimensionamento, entre outros tópicos abordados, reunindo os principais projetistas, calculistas, fabricantes de blocos e construtoras (SÁNCHEZ, 1994). A presença de tantos profissionais expressou o grande interesse pelo conhecimento, não só dos materiais, como também de todo o sistema de alvenaria estrutural. Em 14 de dezembro de 1977, em São Paulo, a partir de contatos entre profissionais do Instituto de Pesquisas Tecnológicas (IPT), das indústrias produtoras de blocos de concreto e do Comitê Brasileiro de Construção Civil (CB-2) da Associação Brasileira de Normas Técnicas (ABNT), foi oficializada uma Comissão de Estudos para desenvolver as normas nacionais de alvenaria estrutural (SÁNCHEZ, 1994). A carência de pesquisas aliada à falta de conhecimento, e à inexperiência dos profissionais apresentavam-se como os principais obstáculos a serem superados na época. 7 A alvenaria estrutural atingiu seu apogeu no Brasil na década de 80, quando diversas construtoras e produtoras de blocos investiram nesta tecnologia para tornála mais vantajosa. O primeiro trabalho expressivo foi realizado pelo Instituto de Pesquisas Tecnológicas do Estado de São Paulo (IPT) em parceria com a Cerâmica Selecta e conduzido pelo Engenheiro Nelson dos Santos Gomes (IPT). Logo a seguir, o Prof. Fernando Henrique Sabbatini da Escola Politécnica da Universidade de São Paulo (EPUSP), realizou estudos para a Cerâmica Tebas de São Paulo, auxiliando no desenvolvimento do processo produtivo da referida indústria. Posteriormente, o mesmo professor firmou um convênio com a Construtora Encol para o desenvolvimento de um sistema construtivo que envolvia desde a produção dos blocos de concreto até a manutenção dos edifícios. Este foi o maior trabalho de pesquisa científica de sistemas construtivos já realizado no país até então (PRUDÊNCIO et al. , 2002). Após a segunda guerra mundial, o Brasil transformou, gradativamente, a sua base econômica da zona rural para a zona urbana. Segundo o Instituto Brasileiro de Geografia e Estatística (IBGE, 2000) 81% da população vive nos centros urbanos. A intensificação desse processo provocou a verticalização das construções em conjuntos habitacionais de diferentes classes sociais, desde a de baixa renda até os condomínios de luxo. As empresas mais competitivas do subsetor edificações tiveram que rever não só as tecnologias e os insumos empregados, como também as estratégias de sobrevivência no mercado. Foi neste contexto que surgiu a implantação e intensificação do sistema construtivo da alvenaria estrutural com bloco de concreto. Entende-se por bloco de concreto para alvenaria estrutural os produzidos segundo a norma brasileira NBR 6136 (ABNT, 1994a) e não aqueles produtos moldados em equipamentos precários, sem qualquer controle tecnológico. O sistema construtivo com blocos estruturais de concreto foi e continua sendo uma resposta ágil e econômica às demandas habitacionais, sendo um sistema barato para quem faz e, conseqüentemente, para quem compra. As palavras mais pronunciadas pelos construtores são a racionalização e industrialização. Elas traduzem o espírito deste novo sistema construtivo que traz para a construção civil a 8 linha de produção, o planejamento, o não desperdício, o aumento de produção com redução de mão-de-obra e a padronização (GRANDI, 2002). 9 6. ALVENARIA ESTRUTURAL É um sistema onde é dispensado o uso de vigas e colunas, que transportam as cargas de forma concentrada, as substituindo por blocos com capacidade para resistir a compressão, que são capazes de transmitir o seu peso próprio, o peso da laje e as cargas dos pavimentos superiores até a fundação. 6.1 Definições Básicas do Sistema Descreve-se algumas definições básicas para entendimento do que é um sistema construtivo e o que define alvenaria estrutural. Segundo a NBR 10837/1989 (ABNT,1989): a) material – constituinte dos componentes da obra; b) componentes – ente que compõe os elementos da obra, constituídos por material natural ou de fabricação industrial; c) elemento – parte da obra suficientemente elaborada, constituída da reunião de um ou mais componentes; d) alvenaria estrutural não armada de blocos vazados de concreto – aquela constituída com blocos vazados de concreto, assentados com argamassa, e que contém armaduras com finalidade construtiva ou de amarração, não sendo esta última considerada na absorção dos esforços calculados; e) alvenaria estrutural armada de blocos vazados de concreto – aquela constituída com blocos vazados de concreto, assentados com argamassa, na qual certas cavidades são preenchidas continuamente com graute, contendo armaduras envolvidas o suficiente para absorver os esforços calculados além daquelas armaduras com finalidade construtiva ou de amarração; f) estrutura de alvenaria parcialmente armada de blocos vazados de concreto – aquela em que algumas paredes são constituídas, segundo as recomendações da alvenaria armada, com blocos vazados de concreto, assentados com argamassa, e que contém armaduras localizadas em algumas cavidades preenchidas com graute, para resistir aos esforços calculados, além daquelas armaduras com finalidades construtivas ou de amarração, sendo as paredes restantes consideradas não armadas. 10 Conforme Oliveira (2002), “um conjunto de componentes agrupados forma um elemento e um conjunto de elementos constitui um subsistema” e, ainda, “edifício pode ser definido como um sistema formado por um conjunto de subsistemas, constituídos de elementos combinados para servir um objetivo comum”. Segundo Franco (1992) apud OHASHI, (2002), a alvenaria estrutural é conceituada como um processo construtivo que se caracteriza pelo emprego de paredes de alvenaria e lajes enrijecidas, como principal estrutura suporte dos edifícios, dimensionadas segundo métodos de cálculo racionais e de confiabilidade determinável. Neste processo construtivo, as paredes constituem-se ao mesmo tempo nos subsistemas de estrutura e vedação. Para o Núcleo de Ensino e Pesquisa da Alvenaria Estrutural (NEPAE, 2000), a alvenaria estrutural é um sistema construtivo racionalizado, no qual os elementos que desempenham a função estrutural são de alvenaria, projetados segundo modelos matemáticos preestabelecidos. Nesse sentido o sistema em alvenaria estrutural traz para a construção civil o conceito de planejamento da linha de produção (learn construction), que evita o desperdício e procura reduzir o tempo de execução. 6.2 Elementos Constituintes Conclui-se, então, que o sistema construtivo é determinado pela forma de combinação dos componentes para formar o elemento e estes, por sua vez, formarão os subsistemas que definirão o edifício. No caso em questão, os componentes são os seguintes: 6.2.1 Blocos Vazados de Concreto com Função Estrutural Os blocos são elementos vibro prensados e constituídos de uma mistura de cimento Portland, agregados e água. Devem apresentar um aspecto homogêneo e compacto, com arestas vivas, sem trincas e textura com aspereza adequada à aderência de revestimentos. Sua resistência é especificada pelo fck, sendo que o 11 índice mínimo para paredes internas e externas com revestimento é 4,5 MPa e o índice mínimo para paredes externas sem revestimento é de 6 MPa. Com relação às dimensões, pode-se classificar os blocos em dois grupos distintos: blocos modulares (com comprimento igual a duas vezes a largura mais a junta) e blocos não modulares. A grande vantagem da utilização dos blocos modulares é a utilização da técnica de coordenação modular e a eliminação do uso de blocos com medidas especiais, e deduzindo-se assim a diversidade de elementos na obra e facilitando o trabalho da mão-de-obra. Caso haja alterações poderá se tornar uma desvantagem, anti-econ. Apresenta-se na Figura 5.1 e Tabela 5.1, as principais famílias e características de blocos utilizados na alvenaria estrutural: Figura 5.1 – Família de blocos estruturais para atender as necessidades das obras (MANZIONE, 2002) 12 Tabela 5.1 – Principais pesos específicos para alvenaria (RAMALHO E CORREA, 2003) 1.1.1 Tipo Peso específico kN/m³ Blocos Vazados de Concreto 14 Blocos Vazados de Concreto 24 preenchido com graute Bloco Cerâmico 12 6.2.2 Argamassa A função principal é solidarizar os blocos pela transferência de esforços e acomodar as deformações transmitindo as tensões de forma uniforme de uma unidade a outra, geralmente possui de 70% a 100% da resistência do bloco, não afetando o prisma. A espessura da junta horizontal deve ser igual a 1 cm valores inferiores podem ocasionar concentração de tensões e no caso de valores maiores levam a uma diminuição na resistência da parede. 6.2.3 Grout Concreto constituído de agregado de pequena dimensão e relativamente fluido utilizado para solidarização das armaduras com os blocos e também, simplesmente, para aumento da capacidade portante das paredes. 6.2.4 Armaduras Elemento que absorve os esforços de tração e cisalhamento do conjunto estrutural, ou simplesmente como função de amarração para garantir o trabalho conjunto com o restante da alvenaria. 13 6.3 Vantagens O sistema construtivo com blocos estruturais de concreto apresenta as seguintes vantagens: a) redução da utilização de madeira e, conseqüentemente, o custo da obra e a atuação da função de carpinteiro; b) a obra é mais limpa (sem entulho); c) maior qualidade sem a necessidade de equipamentos caros; d) maior velocidade na conclusão da obra (com blocos faz-se um andar com quatro apartamentos em 6 a 10 dias); e) padronização e nivelamentos da obra com menores desvios; f) menor custo para instalação elétrica e hidráulica (não há necessidade de quebrar paredes para fazer estas instalações); g) diminuição da quantidade de armadura (não há vigas e pilares) e, conseqüentemente, de mão-de-obra; h) aumenta a produtividade do pedreiro e de outros profissionais envolvidos no processo devido a padronização e repetição dos serviços; i) redução significativa nos revestimentos. 6.4 Desvantagens As desvantagens do sistema construtivo com blocos estruturais de concreto são: a) dificuldade de se adaptar arquitetura para um novo uso; b) interferência entre projetos de arquitetura/estruturas/instalações; c) necessidade de uma mão-de-obra bem qualificada; d) mudança no tipo de utilização do edifício (retrofit de utilização). 14 7. ESTUDO DE CASO A incorporação e construção do empreendimento do estudo de caso estão sendo realizadas pela Construtora Even, o projeto arquitetônico pertence ao escritório Jonas Birger Arquitetura e o projeto paisagístico, ao escritório Núcleo Arquitetura da Paisagem. Os projetos de cálculo estrutural foram feitos pelo escritório de Claúdio Puga, e o projeto de alvenaria racionalizada e a compatibilização dos projetos elétricos e hidráulicos foram feitos pelo escritório de Paula Vianna. A edificação está localizada em um terreno de 11.274,14 m², e o empreendimento é composto por 4 torres sendo duas de 18 pavimentos com apartamentos de 3 dormitórios com área privativa de 96 m2 e duas de 19 pavimentos com apartamentos de 4 dormitórios e com área privativa de 123 m2. O empreendimento está previsto para ser concluído até maio de 2008. Com a finalidade de compreender melhor o processo construtivo com blocos estruturais foram realizadas visitas técnicas ao local do empreendimento. Nessas visitas procurou-se acompanhar o processo construtivo durante a realização das etapas executivas, a fim de avaliar as etapas programadas do planejamento da construção em relação à execução. Essa etapa da pesquisa foi importante para compreender melhor as informações coletadas na fase da pesquisa bibliográfica. O contato com a equipe da construtora permitiu sintetizar a seqüência executiva das paredes com blocos estruturais, além de conhecer detalhes executivos não descritos na literatura. Essa etapa de acompanhamento da construção foi registrada por meio de fotografias. 15 7.1 Processo Executivo Nos subitens seguintes, o processo executivo está apresentado em etapas seqüenciais de execução descrevendo-se com detalhes as atividades essenciais da alvenaria estrutural. Para garantir a qualidade da construção, evitando-se perdas ou retrabalhos, apresentam-se também os cuidados e as técnicas adotadas durante a construção. De uma forma geral a construção com blocos estruturais obedeceu a seguinte seqüência construtiva: Marcação da Primeira Fiada; Primeira Elevação; Grauteamento da Primeira Elevação; Segunda Elevação; Forma; Grauteamento da Segunda Elevação; Armação e Instalações; Concretagem da Laje. 7.1.1 Marcação da Primeira Fiada A primeira fiada de blocos é a etapa que compreende o início do ciclo, e é muito importante, pois se trata da base das atividades posteriores (Figura 7.1). É fundamental o bom alinhamento e o esquadro das paredes, que devem dar seguimento para uma boa execução da elevação, fazendo com que não haja desperdícios de materiais nos revestimentos internos e externos. Também nesta etapa foram realizados os seguintes pré-trabalhos: Limpeza do andar com remoção de poeiras e materiais soltos na laje, para melhor fixação e resistência da base; Mapeamento da laje com nível a laser identificando o ponto mais alto que será tomado como referência, para evitar problemas em vãos de portas e janelas após a elevação e execução do contrapiso; Limpeza fina (varredura) e umidecimento ao longo do alinhamento da primeira fiada (Figura 7.2). 16 Figura 7.1 – Marcação da primeira Figura 7.2 – Limpeza fina e umedeci- fiada. mento no alinhamento da primeira fiada. Marcação dos eixos ortogonais (Figura 7.3) para proceder a locação dos blocos das extremidades alinhando o mesmo pelo lado externo em relação ao pavimento inferior (Figura 7.4). Dessa forma em uma etapa futura, a fachada, poderá ser executada com maior rapidez e racionalização. Figura 7.3 – Colocação e fixação do Figura 7.4 – Verificação da veticalida- ferro de eixo. de externa (prumo externo). Esticar uma linha de nylon entre os blocos extremos de cada vão garantindo assim o alinhamento da parede (Figura 7.5 e 7.6). Figura 7.5 – Alinhamento externo. Figura 7.6 – Alinhamento. 17 É necessário contar com o acompanhando de um eletricista para a marcação dos pontos elétricos para evitar a quebra de blocos estruturais e não comprometer a funcionalidade do sistema; Procurar fazer toda marcação com os mesmos funcionários, pois com a repetição do serviço no pavimento tipo minimiza-se a possibilidade de erros; Conferir a locação (Figura 7.7) e o esquadro (Figura 7.8) das paredes após iniciar a marcação, assim como na estrutura convencional nesta etapa não pode haver erros. Figura 7.7 – Conferência de locação. Figura 7.8 – Conferência de esquadro. Conferir as distâncias das paredes em relação aos eixos (Figura 7.9), bem como o comprimento (Figura 7.10), o alinhamento interno (Figura 7.11) e a distância entre elas (Figura 7.12). Para estes itens é necessário fazer a verificação, e dessa forma haverá economia de material no revestimento interno. Figura 7.9 – Conferência da distância. Figura 7.10 – Conferência de esquadro. 18 Figura 7.11 – Alinhamento interno. Figura 7.12 – Conferência da distância. 7.1.2 Primeira Elevação Esta etapa sobrepõe o processo executado no item 7.1.1, e deve seguir os passos compreendidos nos itens seguintes: As alvenarias deverão ter juntas verticais totalmente preenchidas, como mostra a Figura 7.13, para que haja transferência de tensões de bloco para bloco; Na fiada de bloco canaleta, é fundamental atentar-se para a quebra do bloco para que a armadura fique na altura especificada em projeto; Deve-se ter o cuidado na limpeza dos pontos de graute vertical e utilizar os próprios ferros para vibração fazendo com que o graute preencha todos os vazios; Não esquecer de conferir o nível da fiada de bloco canaleta; O grauteamento encerra esta etapa de atividades, podendo ocorrer no mesmo dia da primeira elevação ou no dia posterior (Figura 7.14). Figura 7.13 – Junta entre blocos. Figura 7.14 – Bloco canaleta gruteado. 19 Caso não exista amarração por interpenetração de blocos, deverá ser utilizada tela eletrosoldada ou ferro “gancho” para que as alvenarias internas de vedação fiquem amarradas à estrutura da torre (Figura 7.15); Nesta fase os blocos elétricos deverão estar com as caixinhas chumbadas (Figura 7.16) e já devem ser assentadas no lugar correto, também nesta fase é necessário o acompanhamento de um eletricista. Figura 7.15 – Tela eletrosoldada. Figura 7.16 – Caixas elétricas. 7.1.3 Segunda Elevação A segunda elevação é a etapa posterior à primeira e esta nova etapa compreende a parte da alvenaria que se inicia no peitoril das janelas. A finalização dessa etapa ocorre no apoio da laje. Além dos cuidados já tomados na etapa anterior, outros deverão ser levados em consideração pois nessa fase estarão sendo locados os vãos de portas e janela. Para a segunda elevação é necessário seguir as seguintes atividades: Segunda elevação ( Figura 7.17), proteções de periferia já colocadas. Figura 7.17 – Inicio da segunda elevação. 20 Nos vãos das portas e das janelas são utilizados gabaritos metálicos para garantir as medidas, para que quando chegue a etapa da caixilharia seja essa uma etapa rápida e prática, tendo como exemplo, executar todas as janelas de dormitórios com a mesma medida. Figura 7.18 – Gabaritos metálicos. Figura 7.19 – Gabaritos metálicos. Nessa etapa é importante não esquecer da verga em cima da porta da sacada e abaixo dos vãos de janela que poderão ser feitos com bloco canaleta; Até a chegada do grauteamento da segunda etapa de bloco canaleta, deverão ser adotados os mesmos procedimentos da etapa anterior, são eles: nivelamento, preenchimento das juntas, colocação das caixas elétricas e colocação das telas eletrosoldadas. Montar a forma do beiral (Figura 7.20 e 7.21) antes do grauteamento para ajudar no travamento das paredes, evitando assim, que os blocos canaleta saiam do alinhamento; Foi frisado que nas formas do beiral é necessário um complemento de outra fita de madeirite (Figura 7.21) para que a laje ao ser concretada não fique com rebarbas, e assim evitar que na execução da fachada não seja necessário fazer cortes ou enchimento de argamassa. Figura 7.20 – Forma do beiral vista pelo lado de fora antes do graute. Figura 7.21 – Forma do beira vista pelo lado de dentro após o graute. 21 Para a montagem da laje é necessário que o escoramento (Figura 7.22) esteja todo colocado, fazendo com que ele suporte o peso da laje sem que cause flexão após a concretagem; Em seguida inicia-se o assoalhamento da laje, que é a colocação das chapas de madeirite, conforme mostra a Figura 7.23. Figura 7.22 – Escoramento. Figura 7.23 – Escoramento. A concretagem da laje finaliza o ciclo de um pavimento, é necessário atentar para os arranques que dão continuidade aos pavimentos superiores. Figura 7.24 – Forma pronta para ser concretada. Para a execução dos demais pavimentos do empreendimento, deve-se repetir o processo descrito nos subitens do item 7.1. 22 7.2 Projetos Os projetos de cálculo estrutural (Figura 7.25) são peças fundamentais na execução de um edifício. As informações neles contidos são de vital importância, como é mostrado na Figura 7.26. São fundamentais, também, as tabelas de resistências dos blocos, bem como, onde serão utilizados. Figura 7.25- Projeto de Cláudio Puga. Figura 7.26- Detalhe do projeto – Tabela de resistência dos blocos. Nas Figuras 7.27 e 7.28 pode-se observar um dos empreendimentos feitos pelo escritório de Paula Vianna, que visa a racionalização da alvenaria por meio de modulação e compatibilização entre os sistemas de elétrica e hidráulica. Trata-se de um projeto estrutural que tem por objetivo a manutenção da sustentabilidade da estrutura. Figura 7.27 – Projeto de Paula Vianna. 7.28 – Projeto de modulação: Paula Viana. 23 Os detalhamentos nos projetos devem ser nítidos e fáceis de compreender. É importante que a seqüência executiva seja clara e mostre detalhes de como deverá ser executado. Como exemplo desse detalhamento pode-se ver na Figura 7.29, que mostra onde deverão ser colocados os ferros horizontais e verticais da estrutura, bem como, qual a área que será preenchida por graute. Já na Figura 7.30 exibi-se detalhes dos locais por onde devem passar os conduítes da rede elétrica. Figura 7.29 – Armação e Graute. Figura 7.30 – Vistas elétrica e hidráulica. 7.3 Controle dos Materiais As padronizações e controles efetuados pela construtora dos materiais utilizados na construção permitem a garantia da qualidade e o rastreamento de qualquer material utilizado na obra. Esse controle possibilita, em casos de uso de materiais inadequados, a localização na estrutura da obra e sua substituição, quando necessária. Por outro lado, esse controle permite extrair dados para elaborar índices como de consumo de um determinado material, informação importante para compor o banco de dados da empresa para a execução de uma obra futura. Esses controles são registrados em fichas técnicas que requer assinatura do engenheiro responsável fazendo com que ele tenha conhecimento das transações que ocorrem dentro da obra. 24 7.3.1 Blocos de Concreto Os blocos são armazenados separadamente conforme sua resistência (Figura 7.31). As programações de entrega do material são realizadas por andar periodicamente, para que não haja engano na sua utilização. Em alguns casos é utilizada tinta (inerte) na fabricação do bloco para fácil identificação da resistência do mesmo. Os blocos são transportados em paletes, e neste caso foi utilizado uma grua para leválos até o andar de utilização (Figura 7.32). Figura 7.31 – Armazenamento dos blocos. Figura 7.32 – Transporte Vertical. Para o controle dos materiais, quando uma carga chega na obra, o responsável pelo almoxarifado emite uma ficha de recebimento de material para controle do estoque e da rastreabilidade. Para cada tipo de material a construtora possui uma ficha específica. No caso de blocos a ficha é a ilustrada na Figura 7.33. 25 FICHA DE MATERIAL ( FM ) (por espécie) - versão 00 No. Unidade Previsto pçs OBRA 3259 - 00 MATERIAL N.LOTES PÇ 1º DATA 16/06/2004 22/06/2004 22/06/2004 23/06/2004 23/06/2004 13/07/2004 13/07/2004 13/07/2004 13/07/2004 26/07/2004 26/07/2004 26/07/2004 29/07/2004 03/08/2004 02/08/2004 03/08/2004 03/08/2004 06/08/2004 NF 216627 217015 217021 217069 217074 218238 218240 218251 218260 218914 218962 218965 219214 219413 219429 219457 219481 219677 PROCEDÊNCIA OU DESTINO GLASSER LTDA Torre 1 - 3º pav. Torre 1 - 3º pav. Torre 1 - 3º pav. Torre 1 - 3º pav. Torre 1 - 3º pav. Torre 1 - 4º pav. Torre 1 - 4º pav. Torre 1 - 4º pav. Torre 1 - 4º pav. Torre 1 - 5º pav. Torre 1 - 5º pav. Torre 1 - 5º pav. Torre 1 - 5º pav. Torre 1 - 6º pav. Torre 1 - 6º pav. Torre 1 - 6º pav. Torre 1 - 6º pav. Torre 1 - 6º pav. BLOCO ESTR. 14 X 19 X 39 16 MPA PALETES C/ 85 PÇS. 11560PÇ ENSAIOS OBS. P.Oco P.Cheio argam/graute LOTES QUANTIDADE Entrada 85,00 935,00 170,00 1020,00 680,00 1020,00 510,00 680,00 935,00 255,00 1105,00 765,00 765,00 255,00 1190,00 1190,00 1190,00 170,00 Ent. Acum. 85,00 1020,00 1190,00 2210,00 2890,00 3910,00 4420,00 5100,00 6035,00 6290,00 7395,00 8160,00 8925,00 9180,00 10370,00 11560,00 12750,00 12920,00 Saída 85,00 935,00 170,00 1020,00 680,00 1020,00 510,00 680,00 935,00 255,00 1105,00 765,00 765,00 255,00 1190,00 1190,00 1190,00 170,00 Consumida 85,00 1020,00 1190,00 2210,00 2890,00 3910,00 4420,00 5100,00 6035,00 6290,00 7395,00 8160,00 8925,00 9180,00 10370,00 11560,00 12750,00 12920,00 Estoque 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 0,00 TORRE 1 878 878 878 878 29,6 28,1 18,6/34,6 1102 1102 1102 29,6 21,8 26,4/31,9 1102 1102 1102 1102 29,6 25,5 15,1/35,7 1102 1246 1246 1246 26,1 20,2 15,4/30,7 Figura 7.33 – FM – Ficha de Material (bloco de concreto). Neste empreendimento foram utilizados blocos certificados pela Glasser, sendo que cada lote enviado para obra foi submetido aos ensaios de resistência a compressão do bloco estimada (fbk – est.), antes do envio do mesmo à obra, segundo NBR 6136. No caso de reprovação o lote é descartado, e, em caso de aprovação, esses ensaios são registrados e apresentados juntamente na entrega do material, conforme mostra a Figura 7.34. 1102 1246 1246 26 Figura 7.34 – Laudo de resistência emitido pela Glasser. 7.3.2 Argamassa e Grout As Figuras 7.35 e 7.36 mostram parte das etapas de preparação da argamassa empregada na obra, esses componentes da alvenaria são dosados no canteiro de obra, visando a redução de custos. Figura 7.35 – Agregados. Figura 7.36 – Betoneira para mistura. 27 Na Figura 7.37 é exibido um quadro das especificações de dosagem da argamassa e grout utilizados na obra. Figura 7.37 – Traços pré determinados para garantir as resistências de projeto. Para garantir que a fabricação de grout esteja atendendo as necessidades de projeto quanto à resistência, realiza-se em todas as etapas de utilização, ensaios em corpos de prova para validação da execução (Figura 7.38 e 7.39). Figura 7.38 – Corpo de prova – Grout. Figura 7.39 – Corpo de prova – Prisma. 28 8. CONCLUSÃO No meio técnico que executa edificações pelo sistema em alvenaria estrutural, as palavras mais pronunciadas pelos construtores são industrialização e racionalização. Elas traduzem o espírito desse sistema construtivo que traz para a construção civil o conceito da linha de produção (learn construction), o planejamento detalhado da construção, o não desperdício de tempo e material, o aumento na produção com redução de mão-de-obra e a padronização no método construtivo. Embora as limitações e as vantagens não tenham sido abordadas na presente pesquisa, o sistema construtivo em alvenaria estrutural, como os demais sistemas, apresenta limitações que devem ser observadas com atenção para que se tenha um resultado satisfatório, tanto sob aspecto da segurança e dos custos, quanto da qualidade final do produto. Pela pesquisa efetuada conclui-se que é necessária a integração total entre todos os participantes das equipes envolvidas, desde a etapa da concepção do projeto, ou seja, entre o arquiteto e o engenheiro estrutural, até a fase construtiva da edificação, quando são envolvidos os engenheiros e os encarregados técnicos de todas as instalações. Portanto, nos projetos de alvenaria estrutural é fundamental que ocorra essa interação, pois o resultado final é baseado na inter-relação dos diversos projetos e na harmonia do conjunto. O motivo principal da necessidade dessa interação é o sistema construtivo que está baseado na modulação que é o elemento que determina todo o processo executivo. O criterioso arranjo da planta baixa, a definição conveniente e precisa das dimensões dos cômodos, dos vãos de portas e janelas, do pé-direito e o posicionamento das instalações hidráulicas, elétricas, etc., são os pontos onde residem as partes mais importantes de toda a concepção, no qual o projetista estrutural vai se fixar para dimensionar a estrutura, especificar os procedimentos executivos e também orientar os projetistas de instalações. E quanto maior for o nível de detalhamento desses projetos, maior será a qualidade da execução e por conseqüência menor a incidência de patologias. 29 Além desses elementos, outros importantes compõem o conjunto: a perfeita especificação do material a ser empregado (bloco de concreto, dimensões, resistência), do tipo de assentamento (argamassa, cola), os detalhes da execução das juntas (juntas a prumo, juntas desencontradas, juntas de dilatação, juntas de controle), as dimensões e a posição dos vãos, os elementos de contraventamento e reforço (vergas, contravergas, elementos de concreto, a utilização de aditivos, graute), detalhes da distribuição das instalações elétricas e hidro-sanitárias, as plantas de marcação das fiadas (a atenção à primeira fiada, as posições das tomadas, das caixas de luz, as paredes hidráulicas) entre outros. Tais elementos, embora sejam relativamente simples de serem cuidados, podem passar despercebidos no dia-a-dia de uma obra, e a sua omissão é responsável pela maioria das falhas ocorridas na execução, onde surgem os principais problemas e os defeitos construtivos mais graves de execução. Outro ponto crucial, também não discutido na presente pesquisa, mas que foi observado durante o acompanhamento executivo da obra, é a falta da mão-de-obra qualificada. A desqualificação da força de trabalho tem afetado todos os setores na construção civil, principalmente, as áreas que exigem melhor conhecimento dos trabalhadores, como é o sistema construtivo em alvenaria estrutural. Além disso, a melhoria e os avanços tecnológicos desse sistema dependem fundamentalmente dessa mão-de-obra qualificada. É nesse contexto que vem ocorrendo a evolução tecnológica do método construtivo em alvenaria estrutural, e tem se tornado uma opção cada vez mais viável do ponto de vista da técnica executiva, e mais acessível sob o aspecto dos custos finais. Na presente pesquisa concluiu-se que o sistema construtivo com blocos estruturais de concreto foi e continua sendo uma resposta ágil às demandas habitacionais. Além disso, permite reduzir a geração de resíduos na fase de construção e na economia de materiais utilizados. 30 REFERÊNCIAS ARAÚJO, H. N. Intervenção em obra para implantação do processo construtivo em alvenaria estrutural: um estudo de caso. Florianópolis: UFSC, 1995. 117 p. Dissertação (Mestrado) – Universidade Federal de Santa Catarina, 1995. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 6120: Cargas para o cálculo de estruturas de edificações . Rio de Janeiro, 1980. ______. NBR 8215: Prismas de blocos vazados de concreto simples para alvenaria estrutural – Preparo e ensaio à compressão. Rio de Janeiro, 1983. ______. NBR 8798 : Execução e controle de obras em alvenaria estrutural de blocos vazados de concreto. Rio de Janeiro, 1985. ______. NBR 6123: Forças devidas ao vento em edificações. Rio de Janeiro, 1988. ______. NBR 10837: Cálculo de alvenaria estrutural de blocos vazados de concreto. Rio de Janeiro, 1989. ______. NBR 6118: Projeto de estruturas de concreto - Procedimento. Rio de Janeiro, 1994a. ______. NBR 6136: Bloco vazado de concreto simples para alvenaria estrutural. Rio de Janeiro, 1994b. ASSOCIAÇÃO BRASILEIRA DE CIMENTO PORTLAND. Praticas Recomendadas – PR2.Como Escolher e Controlar a Qualidade dos Blocos. São Paulo, 2005. Disponível <http://www.abcp.org.br/downloads/arquivos_pdf/pr1_alvenaria_estrutural.pdf>. Acesso em 05/05/2007. ______. Praticas Recomendadas –PR2.Alvenaria: Como projetar a modulação. São Paulo, 2005. Disponível <http://www.abcp.org.br/downloads/arquivos_pdf/pr2_alvenaria_estrutural.pdf>. Acesso em 05/05/2007. ______. Praticas Recomendadas –PR3.Ferramentas para melhorar a qualidade e a produtividade da sua obra. São Paulo, 2005. Disponível <http://www.abcp.org.br/downloads/arquivos_pdf/pr3_alvenaria_estrutural.pdf>. Acesso em 05/05/2007. ______. Praticas Recomendadas – PR4.Execução de alvenaria- Marcação. São Paulo, 2005. Disponível em <http://www.abcp.org.br/dowloads/arquivos_pdf. >. Acesso em 05/05/2007. ______. Praticas Recomendadas – PR5.Execução de alvenaria- Elevação. São Paulo, 2005. 31 Disponível em Acesso em 05/05/2007 <http://www.abcp.org.br/dowloads/arquivos_pdf. >. GRANDI, S. L. Revista Prisma, Nº 5. São Paulo, 2002. Alvenaria estrutural: a memória de um sistema construtivo. Disponível em < http://www.revistaprisma.com.br/n5/artigo1.htm > . Acesso em 10/05/2007 HELENE, Paulo e THOMAZ, Ercio Qualidade no projeto e na execução de alvenaria estrutural e de alvenarias de vedação em edifícios Boletim técnico da Escola Politécnica da USP – Departamento de Engenharia de Construção Civil São Paulo, 2000. INSTITUTO BRASILEIRO DE GEOGRAFIA E ESTÁTISTICA, 2000 Disponível em: http://www.alfabetizacao.org.br/pt/resultados/ibge.asp Acesso em 05/05/2007 MANZIONE, L. Projeto e Execução de Alvenaria Estrutural. São Paulo: O Nome da Rosa, 2004. MAURICIO, R. M. Estudo teórico e experimental das ligações diretas contra-fiadas entre paredes de blocos de concreto em escala real e reduzida 1:4. 2005,210p. Dissertação (Mestrado em Engenharia Civil). Faculdade de Engenharia de Ilha Solteira, Universidade “Julio de Mesquita Filho”, Ilha Solteira, 2005. MELHADO, S.B.; AGOPYAN, V. O conceito de projeto na construção de edifícios: diretrizes para sua elaboração e controle. Boletim Técnico da Escola Politécnica da USP: departamento de engenharia de construção civil. São Paulo, n.139, 1995. Disponível em: <http://publicacoes.pccpusp.br/pdf/BTCAP 139.pdf>. Acesso em 09 out. 2004. NATIONAL CONCRETE MASONRY http://www.ncma.org/meet/index.html Acesso em 05/05/2007. ASSOCIATION, 1988 Disponível em: NEPAE, 2000 Disponível em: http://www.nepae.feis.unesp.br/alvenaria.htm Acesso em 05/05/2007 OHASHI, E.A.M. Sistema de Informação para Coordenação de Projetos de Alvenaria Estrutural . 2001, 121p. Dissertação (Mestrado em Engenharia Civil). Escola Politécnica da Universidade de São Paulo, São Paulo, 2001. OLIVEIRA, L.A. Tecnologia de Painéis Pré-fabricados Arquitetônicos de Concreto para Emprego em Fachadas de Edifícios. 2002, 175p. Dissertação (Mestrado em Engenharia Civil). Escola Politécnica da Universidade de São Paulo, São Paulo, 2002. 32 PRUDÊNCIO JR, L.R.; OLIVEIRA A. L.; BEDIN, C.A. Alvenaria Estrutural de Blocos de Concreto. Florianópolis: Editora Gráfica Pallotti, 2002. RAMALHO, M.A.; CORREA, M.R.S. Projeto de Edifícios de Alvenaria Estrutural. São Paulo: Pini, 2003. SANCHEZ, Emil. Alvenaria Estrutural: Novas Tendências Técnicas e de Mercado. Editora Interciência. SENAI. Rio de Janeiro, 2002. YOSHITO, É. Sistemas Construtivos em Alvenaria Estrutural de blocos de Concreto, 2005.

Download