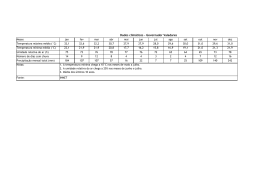

Indústria de pet food: Fatores importantes para obter produtos de qualidade e operação econômica no processamento Um “check list” dos pontos importantes para o controle das operações na indústria de pet food O processamento ideal de pet food, assim como outros processos de fabricação, pode ser obtido procurando atingir uma série de parâmetros de operação, que podem ser considerados um tipo de “check-list” de pontos importantes. “Gerenciar é atingir metas” - essa é uma frase que resume a forma de se obter resultados em qualquer ramo de atividade. Para atingir metas, o primeiro passo é estabelecê-las claramente com objetivos, referentes à qualidade dos produtos e ao custo das operações envolvidas na fabricação dos mesmos, muito bem determinados. É muito importante propor critérios de medida das variáveis que se pretendem controlar, para conhecermos o quanto distante está a meta a ser atingida e, às vezes, se o custo para alcançá-la é viável. A meta, previamente determinada, às vezes deve ser reavaliada por ser economicamente inviável ou inatingível com os recursos disponíveis naquele momento. Definidas as metas, o passo seguinte é elencar os pontos-chave sobre os quais se devem atuar e os vários parâmetros que definem quais os resultados que devem ser atingidos. Este é o “check-list” que mencionamos anteriormente. Qualquer produto pode ser aferido por 3 grandezas, para medir a sua qualidade. O conjunto dessas três grandezas é conhecido pela sigla QCE: • Q - relativa à qualidade intrínseca do produto • C - relativa aos custos de fabricação 12 • NUTRIÇÃO PET HORSE • 2011 • Edição 14 Por Antonio Rubega * • E - relativo ao cumprimento do prazo para entrega do produto pronto Essas três grandezas, em conjunto, dão a medida da qualidade do produto sob os vários pontos de avaliação. Estabelecidos os conceitos acima, vamos discutir alguns parâmetros que podem ser controlados na indústria de pet food, relativos à qualidade e aos custos de processamento: Qualidade 1. O controle de qualidade depende dos recursos disponíveis para avaliação, entre outros, dos parâmetros de umidade, conteúdo de nutrientes (proteína, minerais etc.), granulometria e textura etc. As receitas se baseiam nos percentuais de nutrientes presentes nas matérias-primas, para atender aos requisitos nutricionais dos animais que se alimentarão dos produtos. 2. Qualidade na pesagem das receitas de produtos. Dependendo da maneira como é realizada a operação, podem-se controlar os desvios de peso de cada um dos ingredientes em relação à quantidade que deveria ser incluída em uma determinada formulação. 3. Os produtos deverão ser avaliados por parâmetros como densidade, grau de gelatinização de amido, dimensões e geometria dos formatos. Fatores que contribuem de maneira importante para a gelatinização: textura do produto moído a ser extrusado, temperatura e percentual de umidade da massa a ser extrusada, temperatura da água adicionada ao produto a ser extrusado e tempo de retenção do produto no précondicionador. 4. No processo de secagem, devem ser avaliados a umidade de saída do secador e a sua uniformidade em vários pontos da camada de produto, para possibilitar nova inclusão de umidade pela aplicação de palatabilizante. Se possível, análise de atividade de água (relativa à umidade presente no produto), que dá maior segurança na garantia da “vida de prateleira” dos produtos. 5. A temperatura do produto na saída do resfriador de produto é um parâmetro a ser controlado para evitar condensação de umidade no restante do processamento ou no interior das embalagens, após o produto ser embalado. 6. Quantidade de material fino remanescente no produto ao ser embalado, o que é resultado de baixa gelatinização de amido ou moagem grosseira antes da extrusão. As avaliações referentes aos parâmetros acima são extremamente importantes para a implantação e manutenção de um sistema de rastreabilidade efetivo. Custos de Processamento. São os custos de maior significância, relacionados diretamente aos volumes processados. Não são consideradas aqui as despesas de manutenção e conservação em geral, que estão relacionadas à manutenção predial, pintura, reforma de equipamentos, etc. Custo de energia elétrica. As maiores NP H Ar qu ivo Fo to: potências estão relacionadas às operações de moagem fina e de extrusão. No caso dos moinhos, quanto mais fina for à granulometria (textura) desejada, tanto maior será o consumo de energia elétrica por tonelada de produto moído. O que se deve perseguir é o uso total da capacidade dos equipamentos, mesmo que por menor espaço de tempo. A operação das máquinas a plena capacidade é a mais econômica. No caso da extrusora, o melhor cozimento do produto que se possa obter e a correta inclusão de água (se possível a uma temperatura entre 60 e 80ºC), serão responsáveis por menor consumo de energia elétrica. O registro dos parâmetros de operação mais econômicos, e o seu uso o mais constante possível contribuirão muito para uma operação padronizada e de menor custo. 1. Custo de energia térmica. O grande responsável pelo consumo de energia térmica (sob a forma de vapor d’água ou queima de gás natural) é o processo de secagem. Nesse caso, devemos estar atentos a uma correta operação do secador, pois secagem em excesso se traduz em duas perdas simultâneas: a de uso excessivo de energia para secar mais do que o necessário, e a perda de umidade relativa ao que foi seco em excesso. A segunda perda é muito expressiva, pois significa vender menos produto (a perda excessiva de água reflete em perda de peso de produto a ser embalado). 2. Materiais de desgaste. Basicamente esses custos estão presentes em duas operações: a de moagem fina e a de extrusão. No caso da moagem fina, os martelos e as peneiras utilizados pelos moinhos se desgastam continuamente, de modo diretamente proporcional à textura que se deseja obter. Quanto mais fina a granulometria a ser conseguida, maior será o consumo de peças. No caso da extrusão, quanto mais fina a textura do produto moído, menor será o desgaste dos componentes do “canhão” da extrusora. Outro fator importante que reduz o desgaste desses componentes é o cozimento da massa a ser extrusada (em decorrência de adição correta de umidade, da temperatura da água adicionada e do tempo de retenção no interior do pré-condicionador). Em todos os casos acima relacionados, é muito importante registrar os dados para constituir um histórico dos vários custos unitários (reais por tonelada de produto processado), estabelecer metas realistas e, se for o caso, implantar projetos de melhoria para obter índices de qualidade ou de custos mais favoráveis. Para gerenciar é necessário ter metas bem definidas e para definir metas é necessário ter referências históricas. (*) Antonio Rubega é engenheiro e diretor da PROMEP Comércio de Máquinas e Equipamentos Ltda. Trabalha há mais de 30 anos no mercado de alimentos para animais no Brasil, com ênfase na indústria de pet food. [email protected] Edição 14 • 2011 • NUTRIÇÃO PET HORSE • 13

Download