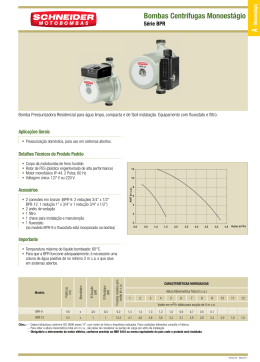

CÁLCULOS DE PERDA DE CARGA PARA SELEÇÃO DE UMA BOMBA DE ALIMENTAÇÃO DE ÁGUA DE UM GERADOR DE VAPOR EM UMA UNIDADE FPSO. Rodrigo Pumar Alves de Souza Projeto de Graduação apresentado ao Curso de Engenharia Mecânica da Escola Politécnica, Universidade Federal do Rio de Janeiro, como parte dos requisitos necessários a obtenção do título de Engenheiro. Orientador: Prof. Reinaldo de Falco Rio de Janeiro Agosto de 2015 UNIVERSIDADE FEDERAL DO RIO DE JANEIRO Departamento de Engenharia Mecânica DEM/POLI/UFRJ CÁLCULOS DE PERDA DE CARGA PARA SELEÇÃO DE UMA BOMBA DE ALIMENTAÇÃO DE ÁGUA DE UM GERADOR DE VAPOR EM UMA UNIDADE FPSO. Rodrigo Pumar Alves de Souza PROJETO FINAL SUBMETIDO AO CORPO DOCENTE DO DEPARTAMENTO DE ENGENHARIA MECÂNICA DA ESCOLA POLITÉCNICA DA UNIVERSIDADE FEDERAL DO RIO DE JANEIRO COMO PARTE DOS REQUISITOS NECESSÁRIOS PARA A OBTENÇÃO DO GRAU DE ENGENHEIRO MECÂNICO. Aprovado por: ________________________________________________ Prof. Reinaldo de Falco, Eng. ________________________________________________ Prof. Thiago Gamboa Ritto, D. Sc. ________________________________________________ Prof. Daniel Onofre Almeida Cruz, D. Sc. RIO DE JANEIRO, RJ - BRASIL AGOSTO DE 2015 Alves de Souza, Rodrigo Pumar Cálculos de perda de carga para seleção de uma bomba de alimentação de água de um gerador de vapor em uma unidade FPSO./ Rodrigo Pumar Alves de Souza. – Rio de Janeiro: UFRJ/ Escola Politécnica, 2015. XI, 45 p.: il.; 29,7 cm. Orientador: Reinaldo de Falco Projeto de Graduação – UFRJ/ Escola Politécnica/ Departamento de Engenharia Mecânica, 2015. Referências Bibliográficas: p.45. 1. Bomba Centrífuga 2. Altura Manométrica 3. Curva Característica do Sistema 4. Água de alimentação para Caldeira I. De Falco, Reinaldo. II. Universidade Federal do Rio de Janeiro, UFRJ, Curso de Engenharia Mecânica. III. Cálculo de perda de carga e NPSH de uma bomba de alimentação de água para um gerador de vapor de baixa pressão em um FPSO e análise da bomba proposta pelo fornecedor. iii Agradecimentos Agradeço aos meus pais e irmã que me ajudaram durante os momentos difíceis da minha formação e por terem me dado condições de instrução e oportunidade requeridas para conquistar meus objetivos. iv Resumo do projeto de graduação apresentado ao DEM/UFRJ como parte dos requisitos necessários para obtenção do grau de Engenheiro Mecânico. Cálculos de perda de carga para seleção de uma bomba de alimentação de água de um gerador de vapor em uma unidade FPSO. Rodrigo Pumar Alves de Souza Agosto/2015 Orientador: Prof. Reinaldo de Falco Curso: Engenharia Mecânica Este trabalho tem como objetivo a seleção de uma bomba de alimentação de água em um sistema de geração de vapor de uma unidade FPSO analisando tecnicamente a bomba proposta pelo fornecedor para verificação se ela está adequada e por fim, calcular o diferencial de pressão necessário para a válvula de controle do sistema para as diferentes condições de operação da unidade FPSO.Será apresentado o cálculo da perda de carga e assim definindo o Head necessário e NPSH disponível aplicando os conceitos de hidráulica.Uma simulação será feita usando os dados da bomba selecionada e o Software profissional PipeFlow Expert 2013 para definir os valores de perda de carga requeridos pela válvula de controle em cada condição de operação para especificação da válvula. v Abstract of Undergraduate Project presented to DEM/UFRJ as a part of fulfillment of the requirements for the degree of Engineer. Head-loss calculations for selection of a feed water pump for a steam generator in a FPSO unit. Rodrigo Pumar Alves De Souza August/2015 Advisor: Reinaldo de Falco Course: Mechanical Engineering This work aims to select a feed water pump for a steam generator in a FPSO unit analyzing the pump proposed by the supplier to check whether it is adequate and lastly, calculate the pressure differential needed for the control valve at operating conditions of the FPSO. It will be presented the calculation of pressure loss and thereby defining the available NPSH and necessary pump Head. For the for valve specification, simulation will be done using the selected pump and the software PipeFlow Expert 2013 to define head-loss values required for the control valve in each operating condition vi Sumário 1. INTRODUÇÃO .............................................................................................................. 1 1.1. Motivação --------------------------------------------------------------------------------- 1 1.2. Objetivo ----------------------------------------------------------------------------------- 1 1.3. Estrutura do Trabalho -------------------------------------------------------------------- 2 2. TEORIA DE BOMBAS.................................................................................................. 2 2.1. Classificação dos tipos de bombas ----------------------------------------------------- 3 2.2. Classificação do escoamento ------------------------------------------------------------ 4 2.3. Teorema de Bernoulli -------------------------------------------------------------------- 4 2.4. Perda de Carga---------------------------------------------------------------------------- 5 2.4.1. Perda de Carga normal ............................................................................. 5 2.4.1. Perda de Carga Localizada ....................................................................... 8 2.5. Curva do Sistema ------------------------------------------------------------------------- 9 2.6. Determinação do ponto de trabalho ---------------------------------------------------10 2.7. Alterar o ponto de trabalho -------------------------------------------------------------11 2.7.1. Alterando curva da bomba ..................................................................... 11 2.8. 2.7.1. Recirculação .......................................................................................... 12 2.7.1. Alteração da curva do sistema ................................................................ 13 Cavitação ---------------------------------------------------------------------------------14 3. O SISTEMA DE VAPOR .............................................................................................14 3.1. Introdução --------------------------------------------------------------------------------14 3.1.1. Qualidade da água de alimentação ......................................................... 15 3.2. Descrição ---------------------------------------------------------------------------------16 3.3. Diagrama de Processo Simplificado --------------------------------------------------19 4. 4.1. INSTALAÇÃO..............................................................................................................20 Descrição Geral--------------------------------------------------------------------------20 vii 4.2. Diâmetros da tubulação do sistema ---------------------------------------------------20 4.3. Arranjo da Praça de Maquinas ---------------------------------------------------------22 5. CALCULO DE PERDA DE CARGA............................................................................25 5.1. Perda de carga Normal------------------------------------------------------------------28 5.1.1. Cálculo de Número Reynolds................................................................. 30 5.2. Perda de carga Localizada --------------------------------------------------------------30 5.3. Resumo de Cálculos --------------------------------------------------------------------32 5.4. Cálculo da altura manométrica total (H) ----------------------------------------------32 5.5. Cálculo do NPSH disponível-----------------------------------------------------------33 5.6. Definição das características da bomba -----------------------------------------------35 6. ANÁLISE DA BOMBA PROPOSTA ..........................................................................36 6.1. Seleção da bomba -----------------------------------------------------------------------36 6.2. Analise do ponto de operação ----------------------------------------------------------38 6.3. Analise de cavitação.--------------------------------------------------------------------38 7. VÁLVULA DE CONTROLE ........................................................................................39 7.1. Pontos de Operação do sistema --------------------------------------------------------39 7.1.1. Com controle de vazão para vazão máxima ............................................ 39 7.2. 7.1.2. Com controle de vazão para vazão normal. ............................................ 40 7.1.3. Com controle de vazão para vazão mínima. ........................................... 41 Especificação da Válvula de controle -------------------------------------------------43 8. CONCLUSÃO ...............................................................................................................44 9. REFERÊNCIAS BIBLIOGRÁFICAS ..........................................................................45 APÊNDICE –ANEXOS ........................................................................................................... I I. Arranjo Geral ----------------------------------------------------------------------------- I II. Bomba Shinko (FD – Folha de Dados) ------------------------------------------------II viii III. Bomba Shinko (Curva de Desempenho)----------------------------------------------III IV. Bomba Shinko (Desenho 1) ----------------------------------------------------------- IV V. Bomba Shinko (Desenho 2) ------------------------------------------------------------ V VI. Folha de dados LPSG e Dimensões -------------------------------------------------- VI VII. Folha de dados LPSG Condensate Cooler (No1) ---------------------------------- VII VIII. Folha de dados LPSG Condensate Cooler (No2) --------------------------------- VIII IX. Folha de dados LPSG Condensate Cooler (No1) ----------------------------------- IX ix Lista de Figuras FIGURA 1- CLASSIFICAÇÃO DE BOMBAS -------------------------------------------------------------------- 3 FIGURA 2 - ÁBACO DE MOODY [1] ----------------------------------------------------------------------------- 7 FIGURA 3 - ÀBACO DE MOODY PARA COMPLETAMENTE TURBULENTO [1]. -------------------- 8 FIGURA 4 - CURVA DO SISTEMA [1] ------------------------------------------------------------------------- 10 FIGURA 5 – PONTO DE OPERAÇÃO [1] ---------------------------------------------------------------------- 11 FIGURA 6 – ALTERAÇÃO DO PONTO DE TRABALHO POR MEIO DO AUMENTO DO IMPELIDOR(D) OU DA ROTAÇÃO(N) [1] -------------------------------------------------------------- 12 FIGURA 7 – LINHA DE RECIRCULAÇÃO [1] ---------------------------------------------------------------- 13 FIGURA 8 - ALTERAÇÃO DO PONTO DE TRABALHO POR MEIO DE ESTRANGULAMENTO EM UMA VÁLVULA NA DESCARGA [1] -------------------------------------------------------------- 13 FIGURA 9 - ESQUEMA DE CALDEIRA AQUATUBULAR [2] -------------------------------------------- 15 FIGURA 10 - ESQUEMA DO LPSG, DESENHO DONGHWA ENTEC------------------------------------- 16 FIGURA 11 - DIAGRAMA DE FLUXO DE VAPOR, DESENHO DO AUTOR.-------------------------- 17 FIGURA 12 - DIAGRAMA DE PROCESSO SIMPLIFICADO, DESENHO DO AUTOR. -------------- 19 FIGURA 13 - CORTE DA PRAÇA DE MAQUINAS BORESTE (STARBOARD) ------------------------- 22 FIGURA 14 - VISTA SUPERIOR 3° CONVÉS EL. 10,9M --------------------------------------------------- 23 FIGURA 15 - VISTA SUPERIOR 2° CONVÉS EL 19,2M ---------------------------------------------------- 24 FIGURA 16 – ISOMÉTRICO SIMPLIFICADO DA SIMULAÇÃO REPRESENTADO EM PIPEFLOW EXPERT 2013 -------------------------------------------------------------------------------------------------- 25 FIGURA 17 - PERDA DE CARGA NORMAL CALCULADA (HFN) --------------------------------------- 30 FIGURA 18 - PERDA DE CARGA LOCALIZADA (HFL) ---------------------------------------------------- 31 FIGURA 19 - CURVA DO SISTEMA ---------------------------------------------------------------------------- 33 FIGURA 20 - NPSH DISPONÍVEL ------------------------------------------------------------------------------- 35 FIGURA 21 – ÁBACO DE COBERTURA (SHINKO) --------------------------------------------------------- 37 FIGURA 22- PONTO DE OPERAÇÃO SHINKO -------------------------------------------------------------- 38 FIGURA 23 – ANÁLISE NPSH ----------------------------------------------------------------------------------- 39 FIGURA 24 – PONTO DE OPERAÇÃO – CONTROLE DE VAZÃO MÁXIMA ------------------------- 39 FIGURA 25 - PONTO DE OPERAÇÃO - CONTROLE DE VAZÃO NORMAL -------------------------- 40 FIGURA 26 - PONTO DE OPERAÇÃO - CONTROLE DE VAZÃO MÍNIMA --------------------------- 41 x Lista de Tabelas TABELA 1 - CONDIÇÕES DE OPERAÇÃO ...................................................................................... 18 TABELA 2 - CONDIÇÕES CLIMÁTICAS.......................................................................................... 20 TABELA 3 - VALORES RECOMENDADOS BASEADOS NA JIS [3] ............................................... 21 TABELA 4 - EQUIPAMENTOS DO SISTEMA .................................................................................. 26 TABELA 5 - PROPRIEDADES DO FLUIDO ...................................................................................... 27 TABELA 6 - PROPRIEDADES DO SISTEMA.................................................................................... 27 TABELA 7 - ACIDENTES (FITTINGS)............................................................................................... 27 TABELA 8 - CÁLCULO DE NÚMERO DE REYNOLDS ................................................................... 30 TABELA 9 - RESUMO DOS CÁLCULOS .......................................................................................... 32 TABELA 10 – HEAD CALCULADO .................................................................................................. 33 TABELA 11 – NPSH DISPONÍVEL DO SISTEMA ............................................................................ 34 TABELA 12 – CARACTERÍSTICAS DA BOMBA ............................................................................. 35 TABELA 13 - BOMBA SHINKO ........................................................................................................ 36 TABELA 14 – VALORES CALCULADOS - CONTROLE DE VAZÃO MÁXIMA ............................ 40 TABELA 15 - VALORES CALCULADOS - CONTROLE DE VAZÃO NORMAL ............................. 41 TABELA 16 - VALORES CALCULADOS - CONTROLE DE VAZÃO MÍNIMA .............................. 42 TABELA 17 – DADOS DE PROCESSO PARA VÁLVULA DE CONTROLE .................................... 43 xi 1. Introdução 1.1. Motivação Plataformas de produção, armazenamento e descarregamento de petróleo (Floating Production Storage and Offloading - FPSO) possuem tanques estruturais para o armazenamento de óleo produzido (Óleo Cru) ou óleo combustível (Óleo Diesel). O óleo cru possui uma viscosidade muito alta e tanto para transferência por bombas como para manter a qualidade do óleo, faz se necessário o aquecimento dos tanques. Devido ao alto volume desses tanques, sistemas de aquecimento eficientes precisam ser implantados, principalmente em plataformas que possuem produção continua. Pode ser utilizado sistema de óleo térmico ou aquecimento por meio de vapor gerado na plataforma. Para sistemas a vapor, utilizam-se caldeiras para produção de vapor saturado seco, quando o vapor é apenas utilizado para aquecimento. Esse vapor também é aproveitado para outros consumidores da plataforma como aquecimento de tanques de dreno e borra, aquecimento tanques e purificadores de óleo lubrificante e aquecimento para produção de água destilada, entre outros. Quando a plataforma está localizada em ambientes frios, como no mar do norte, o vapor também se faz necessário para aquecimento da praça de máquinas, acomodações e até tanques de coleta de água de chuva no convés quando possui risco de congelamento. Portanto, a produção de vapor é uma área da engenharia petrolífera essencial (e também da engenharia naval). Bombas de abastecimento de água de alimentação de geradores de vapor são essenciais para o bom funcionamento das plataformas, além disso, a pressão do vapor assim como sua qualidade depende do controle e equilíbrio entre o calor fornecido para a caldeira e a entrada de vazão correta de água de alimentação na caldeira e o consumo de vapor pelos tanques. 1.2. Objetivo Este trabalho tem como objetivo a seleção de uma bomba de alimentação de água em um sistema de geração de vapor de uma unidade FPSO analisando tecnicamente a bomba proposta pelo fornecedor para verificação se ela está adequada e por fim, calcular o diferencial de pressão necessário para a válvula de controle do sistema para as diferentes condições de operação da unidade FPSO. 1 Será apresentado o cálculo da perda de carga e assim definindo o Head necessário e NPSH disponível aplicando os conceitos de hidráulica. Uma simulação será feita usando os dados da bomba selecionada e o Software profissional PipeFlow Expert 2013 para definir os valores de perda de carga requeridos pela válvula de controle em cada condição de operação para especificação da válvula. 1.3. Estrutura do Trabalho O trabalho foi dividido em 8 capítulos No capítulo 2 são apresentados os principais conceitos de hidráulica e de bombas. No capítulo 3 são apresentados sistemas de geração de vapor e mostrado o sistema de vapor do FPSO em estudo, descrevendo sua configuração e diagrama de processo referente à bomba. No capítulo 4 é calculado o diâmetro das linhas de sucção e descarga da bomba seguindo norma japonesa e é descrita a instalação e arranjo com listagem de todos os equipamentos relevantes para o cálculo do sistema em estudo. No capítulo 5 é calculada a perda de carga do sistema, para poder-se definir as características hidráulicas necessária da bomba. No capítulo 6 é analisada a proposta do fornecedor da bomba Shinko e verificação de sua adequação ao sistema. No capítulo 7, por meio de simulação dos pontos de operação em todas as condições do sistema que a válvula de controle irá regular e definido a perda de carga para válvula em cada condição. As especificações dos dados de processo da válvula de controle concluem o capitulo. Por fim a conclusão é apresentada no capitulo 8. 2. Teoria de Bombas Bombas são máquinas operatrizes hidráulicas que recebem trabalho mecânico e cede energia ao liquido para escoamento deste no sistema. O trabalho mecânico recebido pode ser por meio de um sistema pneumático, turbinas ou mais comumente motor elétrico. O tipo de energia fornecida ao liquido pode ser de energia de pressão, energia cinética ou ambas. 2 2.1. Classificação dos tipos de bombas Puras ou Radiais Bombas Centrífugas Tipo Francis Bombas de Fluxo Misto Dinamicas ou turbomáquinas Bombas de Fluxo Axial Bombas Bombas Regenerativas Pistão Bombas Alternativas Êmbolo Diafragma Volumétricas ou Deslocamento positivo Engrenagens Lóbulos Bombas rotativas Parafusos Palhetas Deslizantes Figura 1- Classificação de bombas As diferenças entre as duas categorias, dinâmicas e volumétricas são detalhadas abaixo: As bombas dinâmicas, a energia é transmitida pelo impedidor sob a forma de energia cinética e pressão, enquanto nas volumétricas o órgão transmite a energia ao fluido exclusivamente como pressão. Nas bombas dinâmicas a vazão bombeada depende do projeto da bomba e das características do sistema onde ela opera, tendo sua vazão variando com o tempo e condições do sistema. Enquanto que em bombas volumétricas o transporte do liquido e sua vazão, depende do volume deslocado pelo órgão impulsionador e possui mesma direção e sentido que este, tendo sua vazão sempre constante. Bombas volumétricas são mais comumente usadas para baixas vazões, altas pressões e para fluidos de viscosidade alta. Na indústria naval e petrolífera vê-se seu uso para transferência de borra, óleo lubrificante ou combustível ou óleo de alimentação. 3 Bombas dinâmicas são usadas para altas vazões, baixas pressões e fluido menos viscoso. Na indústria naval e petrolífera vê-se seu uso como bombas centrífugas de acionamento elétrico ou por turbinas a vapor para serviços de água. A alimentação de água para caldeira precisa de vazão variável dependendo do consumo de vapor, com pressões não tão altas, sendo a comum a utilização de bombas centrífugas. 2.2. Classificação do escoamento O escoamento no interior de dutos e tubos pode ser laminar ou turbulento. Para determinar o tipo de escoamento usa-se um número adimensional chamado número Reynolds. Definido abaixo: 𝑅𝑒 = 𝜌∙𝑉∙𝐷 𝜇 (2.1) Onde: V = Velocidade média do escoamento D = Diametro interno da tubulação ρ = Massa específica μ = Viscosidade Absoluta Para valores de Reynolds abaixo de 2000 o fluido é laminar. Para Reynolds acima de 4000 o fluido está em regime turbulento. Para valores intermediários, a faixa crítica, precisa-se de uma maior analise. Em bombas de alimentação de caldeiras, como o fluido é pouco viscoso (água), o Reynolds costuma ser turbulento, como será demostrado para o cálculo da perda de carga normal. 2.3. Teorema de Bernoulli Para o estudo da hidráulica de um sistema, usa-se como base o princípio de conservação de energia para fluidos proposto por Bernoulli, que relaciona a energia de pressão, a energia cinética e a energia potencial gravitacional de uma linha de corrente em um escoamento. O teorema de Bernoulli pode ser representado pela equação abaixo: 𝑃1 𝑉1 2 𝑃2 𝑉2 2 + + 𝑍1 = + + 𝑍2 𝜌∙𝑔 2∙𝑔 𝜌∙𝑔 2∙𝑔 (2.2) 4 Onde: 𝑉 = 𝑣𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑𝑒 𝑑𝑜 𝑓𝑙𝑢𝑖𝑑𝑜 𝑛𝑎 𝑠𝑒çã𝑜 𝑐𝑜𝑛𝑠𝑖𝑑𝑒𝑟𝑎𝑑𝑎. 𝑔 = 𝑎𝑐𝑒𝑙𝑒𝑟𝑎çã𝑜 𝑔𝑟𝑎𝑣𝑖𝑡𝑎𝑐𝑖𝑜𝑛𝑎𝑙. ℎ = 𝑎𝑙𝑡𝑢𝑟𝑎 𝑒𝑠𝑡𝑎𝑡𝑖𝑐𝑎 𝑑𝑜 𝑓𝑙𝑢𝑖𝑑𝑜. 𝑃 = 𝑝𝑟𝑒𝑠𝑠ã𝑜 𝑎𝑜 𝑙𝑜𝑛𝑔𝑜 𝑑𝑎 𝑙𝑖𝑛ℎ𝑎 𝑑𝑒 𝑐𝑜𝑟𝑟𝑒𝑛𝑡𝑒. 𝜌 = 𝑚𝑎𝑠𝑠𝑎 𝑒𝑠𝑝𝑒𝑐𝑖𝑓𝑖𝑐𝑎 𝑑𝑜 𝑓𝑙𝑢𝑖𝑑𝑜 Para aplicar o teorema de Bernoulli deve-se supor: Escoamento sem atrito, viscosidade =0. Escoamento ao longo de uma linha de corrente constante. Fluido incompressível, onde ρ é constante. Escoamento em regime permanente 2.4. Perda de Carga Visto que num sistema real, existem perdas por atrito na superfície da tubulação assim como entre as partículas do fluido, devido à viscosidade do fluido. Assim, como as linhas de corrente não são constantes devido aos acidentes e regime turbulento. Assim, precisam-se considerar as perdas de carga representada por ℎ𝑓 . 𝑃1 𝑉1 2 𝑃2 𝑉2 2 + + 𝑍1 = + + 𝑍2 + 𝒉𝒇 𝜌∙𝑔 2∙𝑔 𝜌∙𝑔 2∙𝑔 (2.3) As perdas de carga podem ser separadas por perdas em trecho reto chamadas de perda de carga normal (ℎ𝑓𝑛 ) e perdas em acidentes chamadas de perda de carga localizada (ℎ𝑓𝑙 ). 𝒉𝒇 = ℎ𝑓𝑛 + ℎ𝑓𝑙 (2.4) 2.4.1. Perda de Carga normal Perdas devido à rugosidade da tubulação que varia de acordo com o material, processo de fabricação da tubulação e conservação desta. Para o cálculo dessa perda de carga, utiliza-se a equação de Darcy-Weisbach: 5 ℎ𝑓𝑛 = 𝑓 𝐿 𝑉2 ∙ 𝐷 2𝑔 (2.5) Onde: 𝑓 = 𝐶𝑜𝑒𝑓𝑖𝑐𝑖𝑒𝑛𝑡𝑒 𝑑𝑒 𝑎𝑡𝑟𝑖𝑡𝑜 𝐿 = 𝐶𝑜𝑚𝑝𝑟𝑖𝑚𝑒𝑛𝑡𝑜 𝑟𝑒𝑡𝑜 𝑑𝑎 𝑡𝑢𝑏𝑢𝑙𝑎çã𝑜 𝐷 = 𝐷𝑖𝑎𝑚𝑒𝑡𝑟𝑜 𝑑𝑎 𝑡𝑢𝑏𝑢𝑙𝑎çã𝑜. Para determinar o valor do coeficiente de atrito f, precisa-se analisar primeiramente o tipo de escoamento pelo número de Reynolds. Para escoamento laminares, o fator f será descrito pela formula abaixo: 𝑓= 64 𝑅𝑒 (2.6) Para o escoamento turbulento, usa-se a equação de Colebrook-White: 𝑒 2,51 = −2 ∙ log10 ( 𝐷 + ) 3,7 𝑅𝑒 ∙ √𝑓 √𝑓 1 (2.7) Visto que esta formula possui f nos dois lados da equação, deve ser feita de forma iterativa ou usar o Abaco de Moody mostrado na Figura 2. Para escoamentos completamente rugoso, o Número de Reynolds não influencia no valor de f, tornando as linhas de rugosidade relativa (e/D) paralelas no Ábaco, portanto assim usar a Figura 3. Formulações teórico-experimentais também surgiram e que facilitam a automatização dos cálculos. A formula de Churchil eq.(5.4) em especial será usada para calcular o coeficiente de atrito neste projeto. 6 Figura 2 - Ábaco de Moody [1] 7 Figura 3 - Àbaco de Moody para completamente turbulento [1]. 2.4.1. Perda de Carga Localizada A perda de carga localizada é a perda de carga devido aos acidentes como válvulas e curvas. Definida como hfl, a formula abaixo mostra como calcular essa perda. 8 ℎ𝑓𝑛 𝑉2 =𝐾∙ 2𝑔 (2.8) Onde: 𝑘 = 𝐶𝑜𝑒𝑓𝑖𝑐𝑖𝑒𝑛𝑡𝑒 𝑑𝑒 𝑝𝑒𝑟𝑑𝑎 O coeficiente de perda pode é obtido experimentalmente para os diversos tipos de acidentes e geometrias. Existem muitas literaturas e tabelas que listam valores de K para os acidentes mais comuns. Neste projeto foi usado o banco de dados do Software Pipeflow Expert para obter os valores do coeficiente de perda. 2.5. Curva do Sistema Conhecida as perdas de carga do sistema, precisamos calcular a altura manométrica do sistema para diferentes vazões para poder definir a curva do sistema e assim poder analisar se a bomba satisfaz. Pelo cálculo da altura manométrica total eq.(2.11), precisamos calcular a altura manométrica de sucção eq.(2.9) e de descarga eq.(2.10). 𝑃𝑠 + ℎ𝑓𝑠 𝛾 (2.9) 𝑃𝑑 + ℎ𝑓𝑑 γ (2.10) ℎ𝑠 = 𝑍𝑠 +∙ ℎ𝑑 = Z𝑑 +∙ 𝐻 = ℎ𝑑 − ℎ𝑠 𝐻= 𝑃𝑑 − 𝑃𝑠 + Z𝑑 − 𝑍𝑠 + ℎ𝑓𝑙 + ℎ𝑓𝑛 𝛾 (2.11) (2.12) Onde: 𝑃𝑑 = 𝑃𝑟𝑒𝑠𝑠ã𝑜 𝑚𝑎𝑛𝑜𝑚é𝑡𝑟𝑖𝑐𝑎 𝑑𝑜 𝑟𝑒𝑠𝑒𝑟𝑣𝑎𝑡ó𝑟𝑖𝑜 𝑑𝑒 𝑑𝑒𝑠𝑐𝑎𝑟𝑔𝑎 𝑃𝑠 = 𝑃𝑟𝑒𝑠𝑠ã𝑜 𝑚𝑎𝑛𝑜𝑚é𝑡𝑟𝑖𝑐𝑎 𝑑𝑜 𝑟𝑒𝑠𝑒𝑟𝑣𝑎𝑡ó𝑟𝑖𝑜 𝑑𝑒 𝑠𝑢𝑐çã𝑜 𝑍𝑑 = 𝐴𝑙𝑡𝑢𝑟𝑎 𝑒𝑠𝑡á𝑡𝑖𝑐𝑎 𝑑𝑒 𝑑𝑒𝑠𝑐𝑎𝑟𝑔𝑎 − 𝑏𝑜𝑚𝑏𝑎 𝑎𝑡é 𝑟𝑒𝑠𝑒𝑟𝑣𝑎𝑡ó𝑟𝑖𝑜 𝑑𝑒 𝑑𝑒𝑠𝑐𝑎𝑟𝑔𝑎 𝑍𝑠 = 𝐴𝑙𝑡𝑢𝑟𝑎 𝑒𝑠𝑡á𝑡𝑖𝑐𝑎 𝑑𝑒 𝑠𝑢𝑐çã𝑜 − 𝑟𝑒𝑠𝑒𝑟𝑣𝑎𝑡ó𝑟𝑖𝑜 𝑑𝑒 𝑠𝑢𝑐ç𝑐ã𝑜 𝑎𝑡é 𝑏𝑜𝑚𝑏𝑎 𝛾 = 𝑃𝑒𝑠𝑜 𝑒𝑠𝑝𝑒𝑐𝑖𝑓𝑖𝑐𝑜 𝑛𝑎 𝑡𝑒𝑚𝑝𝑒𝑟𝑎𝑡𝑢𝑟𝑎 𝑑𝑒 𝑏𝑜𝑚𝑏𝑒𝑎𝑚𝑒𝑛𝑡𝑜 9 ℎ𝑓𝑙 = 𝑇𝑜𝑡𝑎𝑙 𝑑𝑒 𝑝𝑒𝑟𝑑𝑎 𝑑𝑒 𝑐𝑎𝑟𝑔𝑎 𝑝𝑜𝑟 𝑎𝑐𝑖𝑑𝑒𝑛𝑡𝑒𝑠 ℎ𝑓𝑛 = 𝑇𝑜𝑡𝑎𝑙 𝑑𝑒 𝑝𝑒𝑟𝑑𝑎 𝑑𝑒 𝑐𝑎𝑟𝑔𝑎 𝑝𝑜𝑟 𝑡𝑟𝑒𝑐ℎ𝑜 𝑟𝑒𝑡𝑜 Ao calcular a altura manométrica para diferentes vazões pode-se traçar a curva do sistema como mostrada na Figura 4. Figura 4 - Curva do sistema [1] 2.6. Determinação do ponto de trabalho Com a curva do sistema se seleciona uma bomba que possua uma curva de Head(H)xVazão(Q) que intercepte a curva do sistema num ponto em que a vazão seja adequada ao sistema. 10 Figura 5 – Ponto de operação [1] Essa curva de desempenho deve ser fornecida pelo fabricante da bomba. Deste ponto de operação, pode-se achar a potência, eficiência e Head total efetivo da bomba naquela vazão. 2.7. Alterar o ponto de trabalho Visto que o sistema desse projeto necessita de controle de vazão variável e de controle fino, apresentam-se abaixo modos de alterar o ponto de trabalho de bombas centrifugas. Alterando seu ponto de trabalho, pode-se conseguir a vazão necessária para diferentes condições de operações do sistema de vapor. 2.7.1. Alterando curva da bomba Pode-se alterar o ponto de trabalho por meio do aumento do impelidor ou aumento da rotação como mostrado na Figura 6. 11 Figura 6 – Alteração do ponto de trabalho por meio do aumento do impelidor(D) ou da rotação(N) [1] A alteração do impelidor só se faz possível fora da operação, portanto não é um método para controlar um sistema dinâmico como geração de vapor. Seu uso nestes casos é apenas para modificar uma bomba que não se adequa perfeitamente ao sistema, antes da operação do mesmo. Alteração da rotação pode ser usada também para controlar a vazão, seu benefício é que diminui a potência necessária da bomba como mostrada na Figura 6. Para modificar durante operação necessitara-se de um motor com variação de frequência, o que é bastante caro. 2.7.1. Recirculação Pode-se alterar a vazão de um sistema, por meio de recirculação, transferindo parte da vazão de volta ao tanque de sucção quando a necessidade do sistema for menor como mostrado na Figura 7. 12 Esse sistema embora simples de ser implementado é muito ineficiente do ponto de vista energético. Para essa solução ser implementada em um sistema com vazão variável necessitaria também de uma válvula de controle nessa linha de recirculação, o que o torna ruim quando comparado com simplesmente estrangular a descarga como mostrado na seção seguinte. Figura 7 – Linha de recirculação [1] 2.7.1. Alteração da curva do sistema O método de alteração da curva do sistema mais comum e o estrangulamento da linha de descarga por meio de uma válvula como mostrado na Figura 8, método que será analisando para o sistema utilizado neste projeto. Ao estrangular a linha de descarga a perda de carga do sistema aumenta, aumentando a altura manométrica do sistema e o Head da bomba aumenta com a diminuição da vazão para os valores desejados. Figura 8 - Alteração do ponto de trabalho por meio de estrangulamento em uma válvula na descarga [1] 13 Neste projeto a válvula de controle de vazão será responsável pelo estrangulamento da descarga para controlar as vazões de operações. 2.8. Cavitação A cavitação é um fenômeno físico que ocorre quando a pressão absoluta de qualquer ponto de um sistema bombeado atingir o valor inferior ao da pressão de vapor do fluido na temperatura de escoamento. Sua ocorrência na entrada do impelidor da bomba acarreta em vibração, ruído e danificação das pás do impelidor, com retirada do material deste. Para evita-la, os fornecedores calculam o NPSH requerido pela bomba em função da velocidade do fluido. O projetista do sistema então necessita garantir que o sistema possuirá o NPSH disponível superior com margem de segurança. O cálculo desse NPSH disponível é mostrado na equação (5.13) para este projeto. 3. O sistema de vapor 3.1. Introdução Caldeiras ou geradores de vapor são equipamentos destinados a aquecer a água até temperatura de ebulição (para produzir vapor saturado) ou acima da temperatura de ebulição (para produzir vapor superaquecido). Normalmente, usa-se a queima de combustíveis como energia, porem pode-se gerar vapor por meio de trocador de calor recebendo calor de fluido ou superfície aquecida e produzindo vapor em câmaras de vaporização. Na indústria naval e petrolífera, podem se usar como fonte de calor os gases de exaustão de motores, como motores de propulsão em navios, sendo esse trocador de calor instalado nos dutos de exaustão chamados de Economizadores a gás de exaustão. As caldeiras na indústria petrolífera geram vapor para aquecimento e/ou conversão para trabalho mecânico. Quando usado aquecimento apenas, utiliza-se vapor saturado seco. Usa-se para aquecimento de tanques de carga, para aquecimento de purificadores e separadores, para aquecimento de acomodações e praça de maquinas em locais de frio e para aquecimento de tanque de borra e dreno. Quando usado para aquecimento sua pressão de operação pode ser baixa, para que a serpentina possa ter uma menor pressão de projeto. 14 Quando usado para conversão para trabalho mecânico, como turbinas a vapor para bombas de alta capacidade ou turbinas a vapor para geradores de energia, necessita-se de alta pressão. A classificação mais usual de caldeiras de combustão refere-se à localização de água/gases e divide-as em: flamotubulares, aquatutbulares e mistas. A Figura 1 mostra uma caldeira aquatubular simplificada com queima de combustível na fornalha. Figura 9 - Esquema de caldeira aquatubular [2] 3.1.1. Qualidade da água de alimentação É fundamental o emprego de água destilada tratada para evitar a formação de incrustações sobre a superfície de aquecimento e a geração de camada espessa de espuma na interface água e vapor. Para trata-la retiram-se impurezas e desoxigenam a água, além de adicionarem substancias químicas. A análise da qualidade da água é comum durante a operação e ocasionalmente o sistema deve sofrer limpeza por meio do blowdown da caldeira, que usa a pressão do vapor para expelir parte da água da caldeira e retirar impurezas acumuladas no sistema. 15 3.2. Descrição O sistema em estudo é constituído de uma caldeira de alta pressão que abastece os consumidores limpos (não possui risco de contaminação do sistema de vapor por óleo cru). Para o aquecimento dos tanques de carga, que possui risco de contaminação e precisa-se de vapor a uma menor pressão, foi adicionado um gerador de vapor de baixa pressão (LPSG – Low Pressure Steam Generator), constituído de um trocador de calor casco e tubo com lado do tubo alimentado por vapor à alta pressão e o lado do casco com água de alimentação aquecida para produção de vapor à baixa pressão. Figura 10 - Esquema do LPSG, desenho DongHwa Entec Será estudada apenas a bomba do LPSG, pois a bomba para caldeira de alta pressão foi definida pelo fabricante da caldeira assim como seus dispositivos de controle. O sistema do LPSG pode ser mostrado na Figura 11. O vapor saturado seco é descarregado do Boiler a 16barg e parte desse vapor que não foi consumido pelos consumidores limpos entra no LPSG. A troca de calor latente entre o vapor a 16barg e a água de alimentação produz vapor a 10 barg. O condensado a 16barg drenado do vapor vai para um tanque dreno que é utilizado para pré-aquecer a água de alimentação do LPSG que vem da bomba. Esse dreno troca calor por meio de dois trocadores de calor, os LPSG Condensate Cooler No1 e No2. 16 A bomba em estudo LPSG Feed Pump aparece no diagrama abaixo. Ela bombeia a água de alimentação que é pré-aquecida e entra no LPSG que está a uma pressão de 10barg (11,5 barg projeto). O sistema de alta pressão para os consumidores limpos é representado à esquerda no diagrama. Figura 11 - Diagrama de Fluxo de Vapor, desenho do autor. Visto que o a motivação do sistema LPSG é a completa segregação do sistema de alta pressão e o sistema de baixa pressão para o aquecimento dos tanques de carga, é utilizado dois tanques de água de alimentação/retorno segregados e independentes. O tanque de cascata (cascade tank) alimenta apenas o Boiler, enquanto o tanque de dreno e inspeção (Drain Inspection Tank) alimenta apenas o LPSG. Cada um possui um condensador independente (Atmospheric Condenser e LPSG Drain Cooler). Esse sistema normalmente não é totalmente segregado em outras plataformas. Nestes casos usa-se apenas uma válvula redutora de pressão para conseguir o vapor a baixa pressão. Com o retorno do condensado existe o risco de contaminação, por isso faz se uso do tanque de inspeção com detecção de contaminação antes de retornar ao tanque cascata principal. 17 A produção de vapor nominal do LPSG é 20ton/h, porem durante a operação, os valores de produção requeridos são conforme a Tabela 1 abaixo. Tabela 1 - Condições de operação Casos Processamento e Offloading Processamento, Armazenamento e Tank Mantain Temperature Processamento, Armazenamento e Tank Heat-up Condiçã o Mínimo Consumo de água de alimentação kg/h m3/h 7279 7,4 Normal 11500 11,7 Máximo 17928 18,22 18 3.3. Diagrama de Processo Simplificado O diagrama simplificado abaixo mostra o sistema da bomba em análise. Os diâmetros da linhas em estudo foram calculados na seção 4.2. Figura 12 - Diagrama de Processo Simplificado, desenho do autor. Para cálculo de perda de carga, consideraremos a vazão na condição de projeto do LPSG de 20ton/h aplicando margem de pelo menos 10%. 𝑄𝑏𝑜𝑚𝑏𝑎𝑚𝑎𝑥 = 20000 𝑘𝑔 1 𝑚3 𝑚3 𝑚3 × × 1,10 = 22,4 ≈ 23 ℎ 984 𝑘𝑔 ℎ ℎ (3.1) 19 4. Instalação 4.1. Descrição Geral A instalação é um FPSO que opera no mar do norte, perto da Escócia. As condições do local para projeto são. Tabela 2 - Condições Climáticas Temperatura de água do Mar (profundidade entre 0-10m) Temperatura de ar extremas (100 anos) Mínimo (oC) 2 Máximo (oC) 17,4 -8,2 29,2 4.2. Diâmetros da tubulação do sistema Os diâmetros das tubulações são definidos considerando velocidades máximas para cada fluido, material, processo de fabricação da tubulação e tempo de vida esperada para a instalação, assim como a frequência do serviço daquela linha. O serviço de alimentação de caldeira é constante e visto que a plataforma foi projetada para adequar a norma japonesa JIS (Japanese Industrial Standard) será usada a Tabela 3 para determinar a velocidade máxima do escoamento em tubos de Aço Carbono Schedule 40. Calculam-se os diâmetros recomendados como mostrado abaixo somente para os valores de diâmetros aceitáveis: Para sucção: Diâmetro nominal 4” = 100mm -> 𝑉𝑠𝑟𝑒𝑐𝑜𝑚𝑒𝑛𝑑𝑎𝑑𝑎 = 0,9 𝑚 𝑠 Diâmetro interno = 102,26mm 𝑉𝑠𝑐𝑎𝑙𝑐𝑢𝑙𝑎𝑑𝑎 𝑚3 23 ℎ 𝑄 𝑄𝑏𝑜𝑚𝑏𝑎𝑚𝑎𝑥 23 ∙ 4 𝑚 𝑚 = = = = = 0,78 𝜋𝐷2 𝜋 ∙ 0,1022 3600 ∙ 𝜋 ∙ 0,1022 𝑠 𝐴 𝑠 4 4 𝑉𝑠𝑐𝑎𝑙𝑐𝑢𝑙𝑎𝑑𝑎 < 𝑉𝑠𝑟𝑒𝑐𝑜𝑚𝑒𝑛𝑑𝑎𝑑𝑎 Para descarga: 20 Diâmetro nominal 3”=80 mm -> 𝑉𝑑𝑟𝑒𝑐𝑜𝑚𝑒𝑛𝑑𝑎 = 3 𝑚 𝑠 Diâmetro interno = 77,93 mm 𝑉𝑑𝑐𝑎𝑙𝑐𝑢𝑙𝑎𝑑𝑎 = 𝑄 𝑄𝑏𝑜𝑚𝑏𝑎𝑚𝑎𝑥 = 𝜋𝐷2 𝐴 4 𝑚3 23 ℎ 23 ∙ 4 𝑚 𝑚 = == = 1,34 2 2 𝜋 ∙ 0,078 3600 ∙ 𝜋 ∙ 0,078 𝑠 𝑠 4 𝑉𝑑𝑐𝑎𝑙𝑐𝑢𝑙𝑎𝑑𝑎 < 𝑉𝑑𝑟𝑒𝑐𝑜𝑚𝑒𝑛𝑑𝑎 Tabela 3 - Valores recomendados baseados na JIS [3] Serviço Aço Carbono Schedule 40 Diâmetro Diâmetro Interno nominal (mm) (mm) 20 20,93 25 26,6 32 35 40 40,9 50 52,5 65 62,6 80 77,9 100 102 125 128,1 150 154,1 200 202,7 250 254,4 300 303,2 350 333,4 400 384,2 450 435 500 485,8 Água de alimentação caldeira Sucção Descarga Velocidade Velocidade recomendada calculada (m/s) (JIS) 0,4 0,4 0,5 0,5 0,6 0,7 0,8 0,9 1 1 1 1 1 1 1 1 1 1 1 1,2 1,2 2 2 3 3,5 4 4 4 4 4 4 4 4 4 18,57 11,50 6,64 4,86 2,95 2,08 1,34 0,78 0,50 0,34 0,20 0,13 0,09 0,07 0,06 0,04 0,03 21 4.3. Arranjo da Praça de Maquinas Condensate Coolers No1/No2 LPSG Zd Bomba e Tanque Figura 13 - Corte da Praça de Maquinas Boreste (Starboard) 22 Bomba e Tanque Figura 14 - Vista Superior 3° Convés EL. 10,9m 23 LPSG Figura 15 - Vista Superior 2° Convés EL 19,2m 24 5. Calculo de perda de carga A partir desses arranjos de praça de máquina disponíveis, foi traçado um isométrico simplificado representado pelo software Pipeflow Expert 2013, conforme abaixo. Figura 16 – Isométrico simplificado da simulação representado em Pipeflow Expert 2013 25 Os equipamentos no sistema que influenciam no cálculo da bomba são descritos abaixo. Tabela 4 - Equipamentos do sistema LPSG Drain Inspection Tank 60 Elevação a partir da base (m) 10,9 LPSG Drain Pump Válvula de controle de Nível do LPSG 60 10,9 Head a calcular 60 19,2 ∆P considerada 0,3barg para cálculo do Head da bomba. LPSG Condensate Cooler (No1) LPSG Condensate Cooler (No2) LPSG 60(entrada) 20 ~ 119(saída) 119(entrada) 23 ~ 180(saída) 180(entrada) 24 ~184 (saida) Equipamento Temperatura (oC) Pressão (barg) 0 (Atmosférico) Notas Considerado tanque seco para calculo. Para vazões de operação olhar secção 3.2. ∆P necessária para diferentes vazões será calculada depois de selecionada a bomba. Anexo VII 0,144 (Perda de carga) 0,147 (perda de Anexo VIII Carga) 10 (Operação) Cálculo da bomba 11,5 (Projeto) considera pressão de projeto a pedido do cliente. Anexo IX Visto que os acidentes e comprimento de tubo liso da secção que contem água préaquecida são pequenos, será considerada para todo o sistema a temperatura de alimentação que vem do LPSG Drain Inspection Tank. Os acidentes locais não foram representados no isométrico, e são listados na Tabela 7, separados pelas seções presentes no isométrico. O fluido do sistema é especificado conforme tabela abaixo: 26 Tabela 5 - Propriedades do fluido Fluido Temperatura (°C) Viscosidade absoluta [𝜇] Cp Água doce 60 0,466 Massa específica [𝜌] Pressão de Vapor [Pv] (kg/m3) (kPa) 984 19,946 Os dados de projeto para cálculo abaixo. Tabela 6 - Propriedades do sistema Item P1 P2 P3 P4 P5 P6 P7 P8 P9 P10 P11 Vazão = 23 m³/h Diâmetro Interno Material mm 100 mm CS 102,26 Sch. 40 100 mm CS 102,26 Sch. 40 80 mm CS 77,927 Sch. 40 80 mm CS 77,927 Sch. 40 80 mm CS 77,927 Sch. 40 80 mm CS 77,927 Sch. 40 80 mm CS 77,927 Sch. 40 80 mm CS 77,927 Sch. 40 80 mm CS 77,927 Sch. 40 80 mm CS 77,927 Sch. 40 80 mm CS 77,927 Sch. 40 Rugosidade 0,046 mm Comprimento Velocidade K Total m m/s 3 1,43 0,778 2 1,67 0,778 2 3,4 1,34 3 0,53 1,34 8,3 0,53 1,34 18 0,53 1,34 2 12 1,34 2 7,06 1,34 2 12 1,34 2 7,06 1,34 4 2,2 1,34 Os valores dos fatores K (coeficiente de perda localizada) para os acidentes locais foram obtidos da tabela abaixo. Tabela 7 - Acidentes (fittings) Item K Total Descrição P1 1,43 Curva 90 Válvula Gaveta Fator K 0,51 0,14 D N 4" 4" DN (métrico) 100 mm 100 mm Quantidade 1 1 27 Item P2 K Total 1,67 P3 3,4 P4 P5 P6 P7 0,53 0,53 0,53 12 P8 7,06 P9 12 P10 7,06 P11 2,2 Descrição Entrada Tubo Válvula Gaveta Curva 90 Válvula de Retenção Portinhola Válvula Gaveta Curva 90 Curva 90 Curva 90 Curva 90 Válvula Globo Válvula Globo Curva 90 Válvula Globo Válvula Globo Curva 90 Válvula Gaveta Curva 90 Saída tubo/Entrada vaso Fator K 0,78 0,14 0,51 D N 4" 4" 4" DN (métrico) 100 mm 100 mm 100 mm 2,2 3" 80 mm 1 0,14 0,53 0,53 0,53 0,53 6 6 0,53 6 6 0,53 0,14 0,53 1 3" 3" 3" 3" 3" 3" 3" 3" 3" 3" 3" 3" 3" 3" 80 mm 80 mm 80 mm 80 mm 80 mm 80 mm 80 mm 80 mm 80 mm 80 mm 80 mm 80 mm 80 mm 80 mm 1 2 1 1 1 2 1 2 2 1 2 1 2 1 Quantidade 1 1 3 5.1. Perda de carga Normal A formula geral para perda de carga normal é mostrada abaixo. ℎ𝑓𝑛 = 𝑓 𝐿 𝑉2 ∙ 𝐷 2𝑔 (5.1) Onde: 𝑉 = 𝑉𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑𝑒 𝑙𝑖𝑛𝑒𝑎𝑟 − 𝑚/𝑠 𝑓 = 𝐹𝑎𝑡𝑜𝑟 𝑑𝑒 𝑎𝑡𝑟𝑖𝑡𝑜 𝐿 = 𝐶𝑜𝑚𝑝𝑟𝑖𝑚𝑒𝑛𝑡𝑜 𝑟𝑒𝑡𝑜 𝑑𝑎 𝑡𝑢𝑏𝑢𝑙𝑎çã𝑜 − 𝑚 𝐷 = 𝐷𝑖𝑎𝑚𝑒𝑡𝑟𝑜 − 𝑚 𝑔 = 𝐴𝑐𝑒𝑙𝑒𝑟𝑎𝑐𝑎𝑜 𝑑𝑎 𝑔𝑟𝑎𝑣𝑖𝑑𝑎𝑑𝑒 = 9,81 𝑚 𝑠2 Podemos simplificar a equação para função da vazão (Q – m3/s): 28 𝑉= 𝑄 𝑄 = 𝐴 𝜋𝐷2 4 ℎ𝑓𝑛 = 0,0826 ∙ 𝑓 ∙ 𝐿 ∙ (5.2) 𝑄2 𝐷5 (5.3) Para o cálculo do fator de atrito precisa-se usar o Ábaco de Moody, porem para automatizar o cálculo usa-se a formula teórico experimental proposta por Churchill [4]. 1/12 8 12 1 ] 𝑓 = 8 ∙ [( ) + (𝐴 + 𝐵)1,5 𝑅𝑒 (5.4) 16 𝐴 = 2,457 ∙ 𝐿𝑛 ( 1 0,9 7 (𝑅𝑒) 𝑒 + 0,27 ∙ (𝐷) 37530 16 𝐵=( ) 𝑅𝑒 ) (5.5) (5.6) Onde: 𝑒 = 𝑟𝑢𝑔𝑜𝑠𝑖𝑑𝑎𝑑𝑒 𝑎𝑏𝑠𝑜𝑙𝑢𝑡𝑎 𝑅𝑒 = 𝑁𝑢𝑚𝑒𝑟𝑜 𝑑𝑒 𝑅𝑒𝑦𝑛𝑜𝑙𝑑𝑠 Os valores das perdas carga normais calculadas para vazões diferentes, são mostrados no gráfico abaixo: 29 Perda de Carga Normal 2,5 hfn (m) 2 1,5 1 0,5 0 0 5 10 15 20 25 30 35 40 Q (m3/h) Figura 17 - Perda de Carga Normal Calculada (hfn) 5.1.1. Cálculo de Número Reynolds 𝑅𝑒 = 𝜌∙𝑉∙𝐷 𝜇 (5.7) Onde: 𝑉 = 𝑉𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑𝑒 𝑑𝑒 𝑒𝑠𝑐𝑜𝑎𝑚𝑒𝑛𝑡𝑜 𝑑𝑜 𝑓𝑙𝑢𝑖𝑑𝑜 − 𝑚/𝑠 𝐷 = 𝐷𝑖𝑎𝑚𝑒𝑡𝑟𝑜 𝑖𝑛𝑡𝑒𝑟𝑛𝑜 𝑑𝑎 𝑡𝑢𝑏𝑢𝑙𝑎çã𝑜 − 𝑚 𝜌 = 𝑀𝑎𝑠𝑠𝑎 𝑒𝑠𝑝𝑒𝑐í𝑓𝑖𝑐𝑎 − 𝑘𝑔 𝑚3 𝜇 = 𝑉𝑖𝑠𝑐𝑜𝑠𝑖𝑑𝑎𝑑𝑒 𝐴𝑏𝑠𝑜𝑙𝑢𝑡𝑎 − 𝑐𝑝 Tabela 8 - Cálculo de Número de Reynolds Nome Tubulação P1 à P2 P3 até P11 V m/s 0,778 1,34 D mm 102,26 77,927 Re Regime de Escoamento f 167994 220497 Turbulento Turbulento 0,019 0,0192 5.2. Perda de carga Localizada A fórmula geral para perda de carga normal é mostrada abaixo. ℎ𝑓𝑙 = 𝐾 ∙ 𝑉2 2𝑔 (5.8) Onde: 30 𝑉 = 𝑉𝑒𝑙𝑜𝑐𝑖𝑑𝑎𝑑𝑒 𝑙𝑖𝑛𝑒𝑎𝑟 − 𝑚/𝑠 𝐾 = 𝐹𝑎𝑡𝑜𝑟 𝐾 𝐷 = 𝐷𝑖𝑎𝑚𝑒𝑡𝑟𝑜 − 𝑚 𝑔 = 𝐴𝑐𝑒𝑙𝑒𝑟𝑎𝑐𝑎𝑜 𝑑𝑎 𝑔𝑟𝑎𝑣𝑖𝑑𝑎𝑑𝑒 = 9,81 𝑚 𝑠2 Pode-se simplificar a equação para função da vazão (Q – m3/s) a partir da equação (5.2). ℎ𝑓𝑛 = 0,0826 ∙ 𝐾 ∙ 𝑄2 𝐷4 (5.9) Os valores das perdas carga localizadas calculadas para vazões diferentes, são mostrados no gráfico abaixo: Perda de Carga Localizada 12 10 hfl (m) 8 6 4 2 0 0 5 10 15 20 25 30 35 40 Q (m3/h) Figura 18 - Perda de Carga Localizada (hfl) 31 5.3. Resumo de Cálculos Tabela 9 - Resumo dos cálculos Item Vazão f e/D P1 P2 P3 P4 P5 P6 P7 P8 P9 P10 P11 23 23 23 23 23 23 23 23 23 23 23 0,0190 0,0190 0,0192 0,0192 0,0192 0,0192 0,0192 0,0192 0,0192 0,0192 0,0192 0,00045 0,00045 0,00059 0,00059 0,00059 0,00059 0,00059 0,00059 0,00059 0,00059 0,00059 K Total 1,43 1,67 3,4 0,53 0,53 0,53 12 7,06 12 7,06 2,2 Total hfn (m) 0,017 0,011 0,045 0,068 0,187 0,406 0,045 0,045 0,045 0,045 0,090 1,006 hfl (m) 0,044 0,051 0,311 0,048 0,048 0,048 1,097 0,645 1,097 0,645 0,201 4,238 5.4. Cálculo da altura manométrica total (H) Usando a formula abaixo para calcular a altura manométrica total e definir a curva do sistema. 𝐻= 𝑃𝑑 − 𝑃𝑠 + 𝑍𝑑 − 𝑍𝑠 + ℎ𝑓𝑛 + ℎ𝑓𝑙 + ℎ𝑓𝑒 𝛾 (5.10) Onde: 𝐻 = 𝐴𝑙𝑡𝑢𝑟𝑎 𝑚𝑎𝑛𝑜𝑚é𝑡𝑟𝑖𝑐𝑎 𝑡𝑜𝑡𝑎𝑙 − (𝑚) 𝑃𝑑 = 𝑃𝑟𝑒𝑠𝑠ã𝑜 𝑚𝑎𝑛𝑜𝑚é𝑡𝑟𝑖𝑐𝑎 𝑑𝑜 𝑟𝑒𝑠𝑒𝑟𝑣𝑎𝑡ó𝑟𝑖𝑜 𝑑𝑒 𝑑𝑒𝑠𝑐𝑎𝑟𝑔𝑎 = 1150 𝑘𝑃𝑎 𝑃𝑠 = 𝑃𝑟𝑒𝑠𝑠ã𝑜 𝑚𝑎𝑛𝑜𝑚é𝑡𝑟𝑖𝑐𝑎 𝑑𝑜 𝑟𝑒𝑠𝑒𝑟𝑣𝑎𝑡ó𝑟𝑖𝑜 𝑑𝑒 𝑠𝑢𝑐çã𝑜 = 0 𝑃𝑎 𝑍𝑑 = 𝐴𝑙𝑡𝑢𝑟𝑎 𝑒𝑠𝑡á𝑡𝑖𝑐𝑎 𝑑𝑒 𝑑𝑒𝑠𝑐𝑎𝑟𝑔𝑎 = 24𝑚 − 10,9𝑚 = 13,1𝑚 𝑍𝑠 = 𝐴𝑙𝑡𝑢𝑟𝑎 𝑒𝑠𝑡á𝑡𝑖𝑐𝑎 𝑑𝑒 𝑠𝑢𝑐çã𝑜 = 0 (𝑟𝑒𝑠𝑒𝑟𝑣𝑎𝑡ó𝑟𝑖𝑜 𝑛𝑜 𝑚𝑒𝑠𝑚𝑜 𝑛í𝑣𝑒𝑙 ) − (𝑚) 𝛾 = 𝑃𝑒𝑠𝑜 𝑒𝑠𝑝𝑒𝑐𝑖𝑓𝑖𝑐𝑜 𝑛𝑎 𝑡𝑒𝑚𝑝𝑒𝑟𝑎𝑡𝑢𝑟𝑎 𝑑𝑒 𝑏𝑜𝑚𝑏𝑒𝑎𝑚𝑒𝑛𝑡𝑜 − 𝑁 𝑚3 ℎ𝑓𝑒 = 𝑃𝑒𝑟𝑑𝑎 𝑑𝑒 𝑐𝑎𝑟𝑔𝑎 𝑑𝑒 𝑒𝑞𝑢𝑖𝑝á𝑚𝑒𝑛𝑡𝑜𝑠 − 6,124 𝑚 𝛾 = 𝜌 ∙ 𝑔 = 984 𝑘𝑔 𝑚 𝑁 ∙ 9,81 2 = 9653 3 𝑚3 𝑠 𝑚 (5.11) 32 Os valores do Head calculados para as vazões de 0-35 m3/h são apresentados na Tabela 10 e na Figura 19. Tabela 10 – Head calculado Vazão (m3/h) H(m) Vazão (m3/h) H(m) Vazão (m3/h) H(m) 0 1 2 3 4 5 6 7 8 9 10 11 138,4 138,4 138,4 138,4 138,5 138,6 138,7 138,8 139 139,2 139,3 139,6 12 13 14 15 16 17 18 19 20 21 22 23 139,8 140 140,3 140,6 140,9 141,2 141,6 141,9 142,3 142,7 143,2 143,6 24 25 26 27 28 29 30 31 32 33 34 35 144,1 144,6 145,1 145,6 146,1 146,7 147,3 147,9 148,5 149,2 149,8 150,5 H(m) Curva do Sistema 152,0 150,0 148,0 146,0 144,0 142,0 140,0 138,0 136,0 0 5 10 15 20 25 30 35 40 Q (m3/h) Figura 19 - Curva do sistema 5.5. Cálculo do NPSH disponível Usando a formula abaixo para calcular o NPSH disponível, com as perdas de carga total hfs somente dos tubos de sucção P1 e P2. 33 ℎ𝑓𝑠 = ℎ𝑓𝑛 + ℎ𝑓𝑙 = ℎ𝑓𝑛 (𝑃1) + ℎ𝑓𝑛 (𝑃2) + ℎ𝑓𝑙 (𝑃1) + ℎ𝑓𝑙 (𝑃2) 𝑁𝑃𝑆𝐻𝑑𝑖𝑠𝑝𝑜𝑛í𝑣𝑒𝑙 = 𝑃𝑠 P𝑎 − P𝑣 − Zs − hfs + 𝛾 𝛾 (5.12) (5.13) Onde: 𝑃𝑠 = 𝑃𝑟𝑒𝑠𝑠ã𝑜 𝑚𝑎𝑛𝑜𝑚é𝑡𝑟𝑖𝑐𝑎 𝑑𝑜 𝑟𝑒𝑠𝑒𝑟𝑣𝑎𝑡ó𝑟𝑖𝑜 𝑑𝑒 𝑠𝑢𝑐çã𝑜 = 0 𝑃𝑎 Zs = 𝐴𝑙𝑡𝑢𝑟𝑎 𝑒𝑠𝑡á𝑡𝑖𝑐𝑎 𝑑𝑒 𝑠𝑢𝑐çã𝑜 = 0 (𝑟𝑒𝑠𝑒𝑟𝑣𝑎𝑡ó𝑟𝑖𝑜 𝑛𝑜 𝑚𝑒𝑠𝑚𝑜 𝑛í𝑣𝑒𝑙 ) − (𝑚) P𝑎 = 𝑃𝑟𝑒𝑠𝑠ã𝑜 𝑎𝑡𝑚𝑜𝑠𝑓é𝑟𝑖𝑐𝑎 𝑙𝑜𝑐𝑎𝑙 = 101,300 𝑘𝑃𝑎 P𝑣 = 𝑃𝑟𝑒𝑠𝑠ã𝑜 𝑑𝑒 𝑣𝑎𝑝𝑜𝑟 𝑛𝑎 𝑡𝑒𝑚𝑝𝑒𝑟𝑎𝑡𝑢𝑟𝑎 𝑑𝑒 𝑏𝑜𝑚𝑏𝑒𝑎𝑚𝑒𝑛𝑡𝑜 = 19,946 kPa 𝛾 = 𝑃𝑒𝑠𝑜 𝑒𝑠𝑝𝑒𝑐𝑖𝑓𝑖𝑐𝑜 𝑛𝑎 𝑡𝑒𝑚𝑝𝑒𝑟𝑎𝑡𝑢𝑟𝑎 𝑑𝑒 𝑏𝑜𝑚𝑏𝑒𝑎𝑚𝑒𝑛𝑡𝑜 = 9653 N m3 ℎ𝑓𝑠 = 𝑃𝑒𝑟𝑑𝑎 𝑑𝑒 𝑐𝑎𝑟𝑔𝑎 𝑛𝑜𝑠 𝑡𝑢𝑏𝑜𝑠 𝑑𝑒 𝑠𝑢𝑐çã𝑜 = 0,123 𝑚 Os valores do head calculados para as vazões de 0-35 m3/h são apresentados na Tabela 11 e na Figura 20. Tabela 11 – NPSH disponível do sistema Vazão (m3/h) 0 1 2 3 4 5 6 7 8 9 10 11 NPSHd(m) 8,43 8,43 8,43 8,42 8,42 8,42 8,42 8,41 8,41 8,4 8,4 Vazão (m3/h) NPSHd(m) Vazão (m3/h) NPSHd(m) 12 8,39 24 8,29 13 8,39 25 8,28 14 8,38 26 8,27 15 8,37 27 8,26 16 8,37 28 8,24 17 8,36 29 8,23 18 8,35 30 8,22 19 8,34 31 8,2 20 8,33 32 8,19 21 8,32 33 8,17 22 8,31 34 8,16 23 8,3 35 8,14 34 NPSH disponível NPSHd (m) 8,5 8,4 8,3 8,2 8,1 0 5 10 15 20 25 30 35 40 Q (m3/h) Figura 20 - NPSH disponível O NPSH requerido da bomba deve ser 1m menor que o NPSH disponível do sistema para cada vazão, conforme formula abaixo. 𝑁𝑃𝑆𝐻𝑑𝑖𝑠𝑝𝑜𝑛í𝑣𝑒𝑙 − 1 𝑚 > 𝑁𝑃𝑆𝐻𝑟𝑒𝑞𝑢𝑒𝑟𝑖𝑑𝑜 (5.14) 5.6. Definição das características da bomba A bomba precisa atender essas características: Tabela 12 – Características da bomba Nome da bomba Head da Bomba m Vazão m³/h LPSG DRAIN PUMP Calculado 143,6 Adotado 145 23 NPSH m 8,30 (disponível) 7,30 (máximo requerido) A bomba deve ser centrífuga e trabalhar com água destilada tratada para caldeira à temperatura de projeto de 80°C. 35 6. Análise da bomba proposta A bomba selecionada foi a SHINKO modelo SHQ65. A curva de desempenho fornecida pelo fabricante, a folha de dados da bomba completa e os desenhos podem ser encontrados no Apêndice IIV. A curva de desempenho da bomba foi tabelada como mostrada na tabela abaixo. Tabela 13 - Bomba Shinko Vazão (m3/h) 0 1,8 5 10 15 20 23 25 30 Head (m) 168 167 165 162,5 156,6 150 145 140,6 130,9 Eficiência (%) NPSHr (m) 0 7 16 29 38 1,2 44 1,6 46 2 48 2,3 50 3 6.1. Seleção da bomba A bomba Shinko foi selecionada usando catalogo do fabricante. A escolha do fabricante foi devido à plataforma ser construída por um estaleiro japonês e a Shinko ser um fabricante japonês com renome, principalmente na área naval. O ábaco de cobertura da Figura 21 mostra que a bomba está na faixa de seleção de 30kw do modelo SHQ65. 36 Figura 21 – Ábaco de Cobertura (Shinko) Fazendo uma análise do material usado, pode-se reparar o uso de impelidor de aço inox, um material caro porem bom para uso em altas temperaturas. Visto que a bomba trabalha com fluidos aquecidos e seu uso é continuo e de alta responsabilidade, o uso desse material se justifica. O uso de dosadores no tratamento da água da caldeira pode gerar necessidade de variações no pH da água bombeada, onde o uso do impelidor de aço inoxidável é recomendado. A escolha por uma bomba horizontal deve-se a facilidade de manutenção e o amplo espaço de instalação no arranjo da praça de maquinas. O alto Head para a relativamente baixa vazão é o que motiva a bomba ser de duplo estágio. 37 6.2. Analise do ponto de operação Calculando o ponto de operação para vazão nominal, a partir da curva do sistema e a curva de desempenho se obtém esse gráfico da Figura 22. BOMBA SHINKO X SISTEMA 180,0 160,0 140,0 H (m) 120,0 100,0 80,0 H(m) 60,0 Bomba SHINKO 40,0 20,0 0,0 0 10 20 30 40 Q (m3/h) Figura 22- Ponto de operação Shinko Pelo gráfico pode-se perceber que com a Bomba SHINKO o ponto de operação do sistema é a 23m3/h o que atende a necessidade do sistema para as condições de projeto. 6.3. Analise de cavitação. 𝑁𝑃𝑆𝐻𝑑𝑖𝑠𝑝𝑜𝑛í𝑣𝑒𝑙 − 1 𝑚 > 𝑁𝑃𝑆𝐻𝑟𝑒𝑞𝑢𝑒𝑟𝑖𝑑𝑜 (6.1) O gráfico da Figura 23 mostra que a bomba selecionada possui NPSH requerido muito abaixo do disponível do sistema, portanto a bomba está adequada neste aspecto. 38 NPSH disponível x requerido 9 8 NPSHd (m) 7 6 5 NPSHd(m) 4 NPSHr 3 NPSHr - limite 2 1 0 0 10 20 30 40 Q (m3/h) Figura 23 – Análise NPSH 7. Válvula de controle 7.1. Pontos de Operação do sistema Por meio de simulação no Software Pipeflow, o ponto de operação para as diferentes vazões pode ser mostrado nos gráficos abaixo. Com elas pode-se determinar ao diferencial de pressão para a válvula de controle projetada para as diferentes vazões de operação. 7.1.1. Com controle de vazão para vazão máxima A Figura 24 abaixo mostra ponto de operação a partir do software Pipeflow para vazão máxima de 18,22 m3/h na válvula de controle. Figura 24 – Ponto de operação – Controle de Vazão máxima 39 Tabela 14 – Valores calculados - Controle de Vazão máxima Nome do Vazão Velocidade tubo m³/h m/s P1 18,22 0,616 P2 18,22 0,616 P3 18,22 1,061 P4 18,22 1,061 P5 18,22 1,061 P6 18,22 1,061 P7 18,22 1,061 P8 18,22 1,061 P9 18,22 1,061 P10 18,22 1,061 P11 18,22 1,061 Item Nome do tubo P3 P7 Pressão de saída Perda de Carga Normal bar.g -0,0037 -0,0076 14,6794 14,6723 13,857 13,8291 12,4249 12,0654 11,8996 11,5177 11,5 m.hd 0,011 0,007 0,029 0,043 0,119 0,258 0,029 0,029 0,029 0,029 0,057 Perda de Perda de carga Carga componente Localizada m.hd m.hd 0,028 nenhum 0,032 nenhum 0,195 nenhum 0,03 nenhum 0,03 nenhum 0,03 nenhum 0,689 nenhum 0,405 1,492 0,689 nenhum 0,405 1,523 0,126 nenhum Perda de Carga Válvula de controle m.hd 13,8 Head da Bomba m.hd 152,4 - 7.1.2. Com controle de vazão para vazão normal. A Figura 25 mostra ponto de operação a partir do software Pipeflow para vazão normal de 11,7 m3/h. Figura 25 - Ponto de operação - Controle de Vazão Normal 40 Tabela 15 - Valores calculados - Controle de Vazão Normal Nome do tubo P1 P2 P3 P4 P5 P6 P7 P8 P9 P10 P11 Vazão Velocidade Pressão de saída Perda de Carga Normal m³/h 11,7 11,7 11,7 11,7 11,7 11,7 11,7 11,7 11,7 11,7 11,7 bar.g -0,0016 -0,0032 15,4795 15,4765 14,6694 14,6574 12,3247 11,9897 11,8647 11,5074 11,5 m.hd 0,005 0,003 0,012 0,019 0,051 0,111 0,012 0,012 0,012 0,012 0,025 m/s 0,395 0,395 0,681 0,681 0,681 0,681 0,681 0,681 0,681 0,681 0,681 Item Nome do tubo P3 P7 Perda de Carga Localizada m.hd 0,011 0,013 0,08 0,013 0,013 0,013 0,283 0,167 0,283 0,167 0,052 Perda de Carga Válvula de controle m.hd 23,9 Perda de carga componente m.hd nenhum nenhum nenhum nenhum nenhum nenhum nenhum 1,492 nenhum 1,523 nenhum Head da Bomba m.hd 160,5 - 7.1.3. Com controle de vazão para vazão mínima. A Figura 26 mostra ponto de operação a partir do software Pipeflow para vazão mínima de 7,4 m3/h. Figura 26 - Ponto de operação - Controle de Vazão Mínima 41 Tabela 16 - Valores calculados - Controle de Vazão Mínima Nome do tubo 1 2 3 4 5 6 7 8 9 10 11 Vazão Velocidade m³/h 7,4 7,4 7,4 7,4 7,4 7,4 7,4 7,4 7,4 7,4 7,4 m/s 0,25 0,25 0,431 0,431 0,431 0,431 0,431 0,431 0,431 0,431 0,431 Item Nome do tubo P3 P7 Pressão de Perda de saída Carga Normal bar.g -0,0006 -0,0013 15,8444 15,8432 15,0396 15,0346 12,2826 11,9579 11,85 11,503 11,5 m.hd 0,002 0,001 0,005 0,008 0,022 0,047 0,005 0,005 0,005 0,005 0,011 Perda de Carga Válvula de controle m.hd 28,4 Perda de Perda de carga Carga componente Localizada m.hd m.hd 0,005 nenhum 0,005 nenhum 0,032 nenhum 0,005 nenhum 0,005 nenhum 0,005 nenhum 0,114 nenhum 0,067 1,492 0,114 nenhum 0,067 1,523 0,021 nenhum Head da Bomba m.hd 164,2 - 42 7.2. Especificação da Válvula de controle Para o cálculo de instrumentação da válvula de controle do LPSG feita pelo fornecedor da válvula, serão necessários os dados de processo calculados mostrados na Tabela 17. Tabela 17 – Dados de Processo para válvula de controle Válvula de IDENTIFICAÇÃO Controle de Nível do LPSG FLUIDO ÁGUA CORROSIVO / EROSIVO / TÓXICO N/N/N ÁGUA DE GERAL SERVIÇO ALIMENTAÇÃO CALDEIRA ESTADO FÍSICO LÍQUIDO DIÂMETRO NOMINAL DA LINHA, pol 3 OPERAÇÃO, kg/h 11500 VAZÃO MÁXIMA, kg/h 17928 MÍNIMA, kg/h 7279 À MONT. NA VAZÃO DE OPERAÇÃO, kPa 1466 À MONT. NA VAZÃO MÁXIMA, kPa 1383 À MONT. NA VAZÃO MÍNIMA, kPa 1503 PRESSÃO À JUS. NA VAZÃO DE OPERAÇÃO, kPa 1232 MAN. À JUS. NA VAZÃO MÁXIMA, kPa 1242 À JUS. NA VAZÃO MÍNIMA, kPa 1228 DE PROJETO, kPa 1600 ΔP NORMAL, kPa 230 ΔP MÁXIMA, kPa 133 ΔP MÍNIMA, kPa 274 OPERAÇÃO, ºC 60 MÁXIMA, ºC 60 TEMP. MÍNIMA, ºC 60 PROJETO, ºC 80 CRÍTICA, ºC 373,9 MASSA ESPECÍFICA A 20 °C 998 MASSA ESPECÍFICA A TEMP. OPER 984 VISCOSIDADE A TEMP. OPERAÇÃO, cp 0,476 LÍQUIDO PRESSÃO VAPOR ABS., kPa 19,9 PRESSÃO CRÍTICA ABS., kPa 22060 % VAPORIZADA EM PESO À MONT. 0 (OP.) AÇÃO EM CASO DE FALHA FECHA Valores fornecidos em kPa onde: 𝑃(𝑘𝑃𝑎) = 9,81 ∙ H(m) ∙ ρ = 9,81 ∙ H(m) ∙ 0,984 1000 (7.1) 43 A válvula será instalada antes do primeiro aquecedor de água (LPSG Condensate Cooler No1) no 2° Convés a 19,2m de elevação da linha de base do FPSO. 8. Conclusão Através do cálculo hidráulico de um sistema projetado para uma unidade FPSO real foi verificada e confirmada a seleção da bomba de alimentação de água para um gerador de vapor. Verificou-se que a bomba requerida deve ter vazão nominal de 23 m3/h e Head de 145 m. Considerando as demandas de vapor pelos tanques de carga, percebeu-se a necessidade de simular o funcionamento da bomba nas condições de operação para definir os dados de processo inerentes a válvula de controle na linha. Pode-se então definir uma válvula com diferencial de pressão necessário de 230 kPa na condição de vazão normal. Dada essa especificação do sistema, foi possível atualizar quando necessário o diagrama de processo do projeto (PI&D - Piping and Instrumentation Diagram) de forma a definir todos os parâmetros do sistema, como vazão nominal da bomba, diâmetros, pressões na linha e localização da válvula de controle. Foi possível também confirmar a adequação da localização dos equipamentos no arranjo. O mesmo princípio de cálculo pode ser aplicado aos demais sistemas embarcados que possuam bombas hidráulicas ou onde seja observada a necessidade de calcular a perda de carga em tubulações. 44 9. Referências Bibliográficas [1] DE MATTOS, E.E., DE FALCO, R., Bombas Industriais, 2ª edição, Rio de Janeiro, Interciência, 1998. [2] HowStuffWorks 2008. Disponivel em <http://ciencia.hsw.uol.com.br/motor-avapor2.htm> Acessado em: 5 julho. 2015, 18:30. [3] JIS F 7101:2002 Pipes of machinery - Standard velocity of flow and Korea/Japan new build shipyards standard practices [4] CHURCHILL, S.W. Friction-factor, J.B. Fluid mechanics and engineering applications, McGraw-Hill Book Company. [5] FOX, R.W., PRITCHARD, P.J., MCDONALD, A.T, Introdução à Mecânica dos Fluidos, 7ª edição, Rio de Janeiro, LTC Editora, 2010. [6] KARASSIK, I.J., MESSINA, J.P., COOPER, P. et al, Pump Handbook, 3ª edição, Estados Unidos, McGraw-Hill, 2000. [7] MACINTYRE, A.J., Bombas e instalações de bombeamento, Rio de Janeiro, Editora Guanabara, 1980. 45 Apêndice –ANEXOS I II III IV V VI VII VIII IX Arranjo Geral Bomba Shinko (FD – Folha de Dados) Bomba Shinko (Curva de Desempenho) Bomba Shinko (Desenho 1) Bomba Shinko (Desenho 2) Folha de dados LPSG e Dimensões Folha de dados LPSG Condensate Cooler (No1) Folha de dados LPSG Condensate Cooler (No2) Desenho LPSG Condensate Cooler (No1/No2) I I. Arranjo Geral I II. Bomba Shinko (FD – Folha de Dados) II III. Bomba Shinko (Curva de Desempenho) III IV. Bomba Shinko (Desenho 1) IV V. Bomba Shinko (Desenho 2) V VI. Folha de dados LPSG e Dimensões VI VII. Folha de dados LPSG Condensate Cooler (No1) VII VIII. Folha de dados LPSG Condensate Cooler (No2) VIII IX. Folha de dados LPSG Condensate Cooler (No1) IX

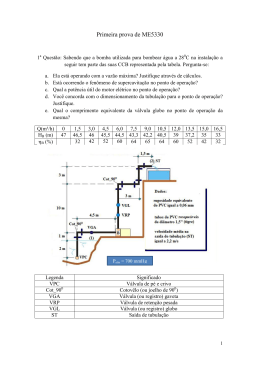

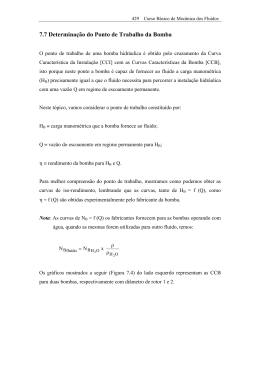

Download