COLETÂNEA DO USO DO AÇO PRINCÍPIOS DA PROTEÇÃO DE ESTRUTURAS METÁLICAS EM SITUAÇÃO DE CORROSÃO E INCÊNDIO 1ª Edição 2002 Volume 2 Fábio Domingos Pannoni, M.Sc., Ph.D. APRESENTAÇÃO NO DIA-A-DIA O aço lava, passa, cozinha e congela. É o aço dos fogões, dos aquecedores, dos refrigeradores, das máquinas de lavar, dos talheres e utensílios domésticos. O aço também transporta, faz compras, trata da saúde, constrói. O aço emprega milhares de brasileiros, traz milhões de dólares em divisas. O aço brasileiro impulsiona o desenvolvimento, fortalece a independência econômica e melhora a qualidade da vida. NA CONSTRUÇÃO CIVIL O aço dá qualidade à construção. É essencial às moradias, às indústrias, à montagem da infraestrutura nacional. Está presente em pontes, viadutos, elevadores, em tubulações, revestimentos, acabamentos e em coberturas. NO TRANSPORTE É o aço dos carros, caminhões, ônibus, trens, metrôs, navios, bicicletas e motocicletas. São muitos os meios de transportes produzidos com o aço brasileiro. Distribuem as riquezas e espalham o progresso. Exportam produtos, importam divisas e são importantes veículos de turismo e lazer. O AÇO POR VEZES INVISÍVEL Mais que o aço que você vê, o seu dia-a-dia é repleto de um aço que você não vê. É o aço brasileiro presente nas indústrias que fabricam todos os produtos que não recebem nem um grama de aço. É o aço das máquinas e das ferramentas industriais que manufaturam tecido, madeira, plástico, louça, papel, brinquedos, couro, borracha e de todos os outros materiais. É o aço das hidrelétricas, termelétricas e nucleares. O aço das torres de transmissão, dos transformadores, das subestações e dos cabos elétricos. É o aço das plataformas, tubulações e equipamentos de prospecção e extração de petróleo, dos oleodutos, gasodutos, petroleiros, reservatórios, barris e butijões. O aço é o produto mais reciclado do mundo: 40% da produção mundial é feita a partir da sucata ferrosa. COLETÂNEA DO USO DO AÇO ÍNDICE 1 Introdução . . . . . . . . . . . . . . . . . . . . . 7 2 Como Acontece a Corrosão . . . . . . . . . . . . 11 2.1 Dois Tipos Importantes de Ataque . . . . . . 15 3 Aços Patináveis . . . . . . . . . . . . . . . . . . 19 3.1 - Formação da Pátina Protetora. . . . . . . . 21 3.2 - Precauções e Limitações . . . . . . . . . . 22 4 A Corrosão Atmosférica do Aço . . . . . . . . . . 25 4.1 - Principais Fatores da Corrosão Atmosférica . 27 5 Como Prevenir a Corrosão. . . . . . . . . . . . . 29 5.1 - A Prevenção Começa na Etapa do Projeto . . 31 5.2 - Evite Umidade Residual. . . . . . . . . . . 33 5.3 - Considere o Risco da Corrosão Galvânica . . 35 5.4 - Soldagem . . . . . . . . . . . . . . . . . 37 5.5 - Preparo de Superfície. . . . . . . . . . . . 39 5.6 - Tintas . . . . . . . . . . . . . . . . . . . 43 5.7 - Classificação das Tintas. . . . . . . . . . . 45 6 Proteção Frente ao Fogo: Generalidades. . . . . 51 7 As Normas Brasileiras . . . . . . . . . . . . . . 59 8 Materiais Utilizados na Proteção Térmica de Estruturas de Aço . . . . . . . . . . . . . . . 63 8.1 - Materiais Projetados . . . . . . . . . . . . 65 8.2 - Argamassa Projetada . . . . . . . . . . . . 66 8.3 - Fibra Projetada. . . . . . . . . . . . . . . 67 8.4 - Argamassa Projetada à Base de Vermiculita . 68 8.5 - Placas de Gesso Acartonado . . . . . . . . 68 8.6 - Placas de Lã de Rocha . . . . . . . . . . . 68 8.7 - Enclausuramento em Concreto . . . . . . . 69 8.8 - Tintas Intumescentes . . . . . . . . . . . 70 COLETÂNEA DO USO DO AÇO 1 INTRODUÇÃO 1 - INTRODUÇÃO O aço é a mais versátil e a mais importante das ligas metálicas conhecidas pelo ser humano. A produção mundial de aço no ano 2001 foi superior a 847 milhões de toneladas, sendo a participação brasileira da ordem de 27 milhões de toneladas*. Cerca de 100 países produzem aço, e o Brasil é considerado o o 9 produtor mundial. O aço é produzido em um grande número de variedades, cada qual atendendo eficientemente a uma ou mais aplicações. Os aços-carbono comuns possuem na sua composição apenas quantidades limitadas dos elementos Carbono, Silício, Manganês, Cobre, Enxofre e Fósforo. Outros elementos existem apenas em quantidades residuais. A quantidade de carbono presente no aço define a sua classificação. Os aços de baixo carbono possuem no máximo 0,30% deste elemento, e incluem os aços destinados à estampagem comumente laminados a frio e recozidos, utilizados na indústria automobilística na confecção de carrocerias. Os aços de médio carbono possuem de 0,30% a 0,60% de carbono, e são aços empregados como perfis e vergalhões na construção civil e como chapas destinadas à confecção de tanques de estocagem, tubulações, reatores e muitas outras aplicações. Os aços de alto carbono possuem de 0,60% a 1,00% de carbono e são basicamente empregados na confecção de molas e arames de alta resistência. Os aços, em geral, são classificados em Grau, Tipo e Classe. O Grau normalmente identifica a faixa de composição química do aço. O Tipo identifica o processo de desoxidação utilizado, enquanto que a Classe é utilizada para descrever outros atributos, como nível de resistência mecânica e acabamento superficial. A designação do Grau, Tipo e Classe utiliza uma letra, número, símbolo ou nome. Existem vários sistemas de designação para os aços, como por exemplo ABNT (Associação Brasileira de Normas Técnicas, ASTM (American Society for Testing and Materials), SAE (Society of Automotive Engineers) e AISI (American Iron and Steel Institute). A normalização unificada vem sendo utlizada com frequência cada vez maior, e é designada pela sigla UNS (Unified Numbering System). *Fonte: International Iron and Steel Institute - IISI (www.worldsteel.org). 9 COLETÂNEA DO USO DO AÇO 2 COMO ACONTECE A CORROSÃO 2 - COMO ACONTECE A CORROSÃO Os metais raramente são encontrados no estado puro. Eles quase sempre são encontrados em combinação com um ou mais elementos não-metálicos presentes no ambiente. Minérios são, de modo geral, formas oxidadas do metal. Com raras exceções, quantidades significativas de energia devem ser fornecidas aos minérios para reduzi-los aos metais puros. A fundição e conformação posterior do metal envolvem processos onde mais energia é gasta. Corrosão pode ser definida de modo bastante simplificado como sendo a tendência do metal produzido e conformado de reverter ao seu estado original, de mais baixa energia. De uma perspectiva puramente termodinâmica, a tendência de decréscimo energético é a principal encorajadora à corrosão metálica. A corrosão atmosférica do aço carbono é um processo eletroquímico (isto é, a corrosão do metal envolve tanto reações químicas quanto fluxo de elétrons) onde o metal reage com a atmosfera para formar um óxido ou outro composto análogo ao minério do qual ele se originou. O quadro que descreve este processo incorpora três constituintes essenciais: o anodo, o catodo e uma solução eletricamente condutora. O anodo (-) é o local onde o metal é corroído, a solução eletricamente condutora é o meio corrosivo, e o catodo (+) é parte da mesma superfície metálica (ou outro metal em contato com ela) que constitui o outro eletrodo da cela, e não é consumido no processo de corrosão. Quadro Descritivo O2 +H 2O OH - Fe + + (ferrugem) Fe 0 0 H OH - O2 +H 2O + carepa (catodo) + (catodo) Fe (anodo) Anodo: Fe Fe++ + 2eCatodo: ½ O2 + H2O + 2e ++ Na ferrugem: Fe + 2OH - 2OH Fe (OH)2 Fe (OH)2 Fe (OH)3 (oxidação ao ar) Fe (OH)3 Fe OOH (transformação) Fe OOH = ferrugem 13 COLETÂNEA DO USO DO AÇO A reação global que descreve o processo de enferrujamento do aço carbono exposto ao ar é dada por: 4Fe+3O2+2H2O 2Fe2O3.H2O aço + oxigênio + água = ferrugem O processo de corrosão atmosférica do aço carbono consiste, desse modo, de elétrons fluindo dentro do metal e íons fluindo no eletrólito superficial. A velocidade de corrosão é muito influenciada pela condutividade elétrica do eletrólito: é menor em meios pouco condutores, como a água muito pura, e maior em meios condutores, como por exemplo a água do mar ou soluções ácidas. Vários são os fatores que determinam a criação e distribuição de regiões anódicas e catódicas na superfície do metal. A existência de diferenças de composição química, de microestrutura, de concentração e velocidade de eletrólitos, de tensões residuais, dentre outras, determinam a formação de regiões catódicas ou anódicas. Dois pontos importantes devem ser ressaltados: 1.Para que a corrosão do aço carbono aconteça, é necessária a presença simultânea de água e oxigênio. Na ausência de um deles, a corrosão não acontecerá. 2.Toda a corrosão acontecerá no anodo, assim sendo, o catodo não sofre ataque corrosivo. Quadro Descritivo Catodos e anodos são distribuídos aleatóriamente por toda a superfície metálica e conectados elétricamente pelo substrato de aço. Íons ferrosos e hidroxilas são formados através de reações eletroquímicas, e se difundem superficialmente. Conforme as áreas anódicas corroem, um novo material de diferente composição (a ferrugem) vai sendo exposta. Este novo material causa alterações dos potenciais elétricos entre as áreas anódicas e catódicas, causando sua mudança de local. Com o tempo, as áreas catódicas se tornam anódicas, e toda a superfície acaba se corroendo de modo uniforme. 14 COLETÂNEA DO USO DO AÇO 2.1 - Dois Tipos Importantes de Ataque 2.1.1 - Corrosão Uniforme A corrosão uniforme é o fenômeno de corrosão mais importante, comum, simples e conhecido. Ela acontece em um ambiente homogêneo (na ausência de um gradiente de temperatura, de pressão ou de concentração ao longo da interface) e se refere à perda de massa generalizada por toda a superfície metálica. Aços-carbono e as ligas de cobre são bons exemplos de materiais que podem sofrer este tipo de ataque. A velocidade de corrosão uniforme é em geral expressa em termos de perda de massa por unidade de superfície e por unidade de tempo ou pela perda de espessura de metal corroído em função do tempo. Como visto anteriormente, o mecanismo intrínseco da corrosão uniforme envolve a existência simultânea de duas reações eletroquímicas (anódica e catódica) uniformemente distribuídas pela superfície do metal. A corrosão atmosférica é a forma mais comum de ataque generalizado e é, certamente, a que envolve os maiores esforços para sua prevenção. Corrosão Atmosférica 15 COLETÂNEA DO USO DO AÇO 2.1.2 - Corrosão Galvânica A corrosão galvânica é uma outra forma bastante comum de corrosão em meio aquoso e pode ocorrer quando dois metais diferentes são conectados eletricamente em um mesmo líquido condutor de eletricidade (eletrólito), formando uma pilha. Enquanto um dos metais cede elétrons ao outro e se corrói (anodo), o outro metal fica protegido, e não sofre ataque (catodo). Vários fatores determinam a existência potencial da corrosão galvânica: a diferença de potencial eletroquímico num dado meio particular, a existência de eletrólito (por exemplo chuvas ácidas contendo dióxido de enxofre, típicas de ambientes industriais e centros urbanos), a existência de conexão elétrica entre os metais e a razão de áreas entre os metais em questão. Corrosão Atmosférica e_ e_ catodo anodo eletrólito Diferentes metais e ligas podem ser ordenados com respeito à resistência frente à corrosão em um dado meio particular. Estas tabelas, conhecidas como séries galvânicas, são obtidas experimentalmente. O quadro descritivo reproduzido na próxima página foi construído utilizando-se como eletrólito a água do mar o mantida a 25 C. Metais situados no topo do quadro se corroem quando conectados àqueles situados na base desta e imersos em um mesmo eletrólito. Enquanto os primeiros se corroem de modo pronunciado, os últimos são protegidos eletroquimicamente. 16 COLETÂNEA DO USO DO AÇO O ordenamento dos metais varia com o eletrólito, mas, de modo geral, as mudanças são pequenas, e o quadro pode ser usado em variadas atmosferas. Por exemplo, a união de duas chapas de aço inoxidável por intermédio de um parafuso de aço carbono poderá causar uma rápida deterioração no parafuso. Como é, por muitas vezes, impossível eliminar o eletrólito e o contato elétrico entre metais diferentes, a melhor maneira de se evitar este tipo de ataque é através de pintura. Além disso, tintas anticorrosivas possuem pigmentos que modificam o eletrólito que porventura permeia a camada de tinta, minimizando em muito a corrosão metálica. Outra forma usual de proteção é feita através da utilização, onde possível, de fitas adesivas especialmente desenvolvidas para a minimização de efeitos galvânicos. Para que a corrosão galvânica ocorra é necessário que existam três condições concomitantes: 1.Metais diferentes, 2.Presença de eletrólito, 3.Contato elétrico entre os dois metais. Se uma das três condições não ocorrer, não haverá corrosão galvânica. Quadro Descritivo ANÓDICO (MAIS SUSCEPTÍVEL À CORROSÃO) Magnésio e suas ligas Zinco Aço galvanizado Alumínio Cádmio Ferro fundido Chumbo Latões Bronzes Cobre Ligas cobre-niquel Aço inoxidável, tipo 410 Aço inoxidável, tipo 304 Aço inoxidável, tipo 316 Titânio O metal situado no topo da tabela corrói, protegendo o metal situado na base desta. CATÓDICO (MAIS RESISTENTE À CORROSÃO) 17 COLETÂNEA DO USO DO AÇO Corrosão Galvânica: Todo o conjunto é feito em aço patinável, menos uma arruela, que sofre intenso ataque. O corrimão de aço inoxidável está preso ao suporte de aço carbono. O conjunto está localizado dentro de um túnel (não há água condensada presente). Não há corrosão galvânica. O corrimão exposto ao tempo apresenta corrosão no aço carbono. A existência de eletrólito propicia corrosão galvânica. 18 COLETÂNEA DO USO DO AÇO 3 AÇOS PATINÁVEIS 3 - AÇOS PATINÁVEIS Todos os aços contêm pequenas quantidades de elementos de liga, tais como carbono, manganês, silício, fósforo e enxofre, seja porque estes integravam as matérias-primas (minérios e coque) com que foram fabricados, seja porque lhes foram deliberadamente adicionados, para lhes conferirem determinadas propriedades. De modo geral, as adições são pequenas, de no máximo 0,5 a 0,7% da massa total do metal, proporção em que tais elementos não tem qualquer efeito apreciável sobre a resistência deste à corrosão atmosférica. As pequenas variações de composição que inevitavelmente ocorrem durante o processo de fabricação do metal tampouco afetam significativamente suas características. Entretanto, existem exceções. Sabe-se há mais de 80 anos, por exemplo, que a adição de pequenas quantidades de cobre, fósforo e outros elementos tem um efeito benéfico sobre os aços, reduzindo a velocidade em que são corroídos, quando expostos ao ar. Mas o grande estímulo ao emprego de aços enriquecidos com esses elementos foi dado pela companhia norte-americana United States Steel Corporation que, no início da década de 1930, desenvolveu um aço cujo nome comercial era Cor-Ten. O que distinguia o novo produto dos aços comuns, no que diz respeito à resistência à corrosão, era o fato de que, sob certas condições ambientais de exposição, ele podia desenvolver em sua superfície uma película de óxidos aderentes e protetores, chamada de pátina*, que atuava reduzindo a velocidade do ataque dos agentes corrosivos presentes no meio ambiente. Enquadrados nas normas norte-americanas ASTM A 242, A 588 e A 709, que especificam limites de composição química e propriedades mecânicas, estes aços tem sido utilizados no mundo todo na construção de pontes, viadutos, edifícios, silos, torres de transmissão de energia, etc. 3.1 - Formação da Pátina Protetora A formação da pátina protetora depende de vários fatores, tais como o grau de poluição atmosférica, a frequência dos ciclos de umedecimento e secagem, da orientação espacial, etc. *O termo patinável se refere ao aço que tem a capacidade de desenvolver, sob certas condições de exposição, uma camada de óxidos protetores na sua superfície. Pátina é o nome da camada de cor esverdeada que se forma sobre o cobre ou bronze após longa exposição atmosférica, e que protege o substrato da corrosão, dificultando o acesso do oxigênio e da água. 21 COLETÂNEA DO USO DO AÇO 3.2 - Precauções e Limitações Os seguintes pontos devem ser observados para a maximização dos benefícios proporcionados pelos aços patináveis. Evite: • Contato com superfícies que absorvam água, como o concreto. • Condições de umedecimento prolongados. Diferentes estruturas do mesmo aço dispostas lado a lado podem ser atacadas de maneira distinta. Esse fenômeno é atribuído à influência de seções abertas/fechadas, drenagem correta das águas de chuva e outros fatores que atuam diretamente sobre os ciclos de umedecimento e secagem. Assim, por exemplo, sob condições de contínuo molhamento, determinadas por secagem insatisfatória, a formação da pátina fica gravemente prejudicada. Em muitas destas situações, a velocidade de corrosão do aço patinável é semelhante àquela encontrada para os aços carbono comuns. Exemplos incluem aços patináveis imersos em água, enterrados no solo ou recobertos por vegetação. Regiões particulares tais como juntas de expansão, articulações e regiões superpostas tem comportamento crítico quanto à corrosão, tal como ocorre com os aços carbono tradicionais. • Utilizar estes aços enterrados no solo sem proteção. • Contato com metais diferentes. Os elementos de ligação (chapas, parafusos, porcas arruelas, rebites, etc.) devem apresentar não só resistência mecânica compatível com o aço patinável, mas também compatibilidade de composição química, para minimizar a formação de células galvânicas. Todos os parafusos, porcas e arruelas devem obedecer a composição química descrita na norma ASTM A 325 Tipo 3, Grau A, ou equivalente. • Os cordões de solda produzidos na soldagem dos aços patináveis devem possuir composição química semelhante à dos aços patináveis, evitando a formação de pares galvânicos. Para soldagem de múltiplos passes, pode-se utilizar eletrodo de composição química especial nos dois últimos filetes que ficam, efetivamente, em contato com a atmosfera. Para passe simples (1 cordão), pode-se utilizar eletrodo convencional, uma vez que a diluição na poça de fusão dos elementos formadores da pátina é, em geral, suficiente para garantir a proteção contra corrosão no cordão de solda. 22 COLETÂNEA DO USO DO AÇO • Ambientes agressivos. Enquanto a presença de dióxido de enxofre, até certos limites, favorece o desenvolvimento da pátina, o cloreto de sódio em suspensão nas atmosferas marinhas prejudica suas propriedades protetoras. Não se recomenda a utilização de aços patináveis não protegidos em ambientes industriais onde a concentração de dióxido de 3 enxofre atmosférico seja superior a 250µg/m , e em atmosferas marinhas onde a taxa de deposição de cloretos 2 exceda 300mg/m /dia. Alguns cuidados especiais devem ser tomados na utilização dos aços patináveis sem revestimento, tais como: (1)-a carepa de laminação deve ser eliminada através de jateamento com granalha ou areia para proporcionar um desenvolvimento uniforme e mais rápido da pátina protetora, (2)-elementos enterrados no solo devem ser pintados, (3)-interfaces entre o aço e o concreto devem ser selados com selantes apropriados (epoxídicos, poliuretânicos ou à base de silicones). A tabela abaixo reúne algumas diferenças marcantes entre os aços patináveis e aços de alta resistência mecânica. AÇO PATINÁVEL Ex. ASTM A 588 Grau K Pintura É aconselhável o jateamento da superfície, idependente da utilização ou não de pintura. AÇO DE ALTA RESISTÊNCIA Ex. ASTM A 572 Grau 50 Requer tratamento de superfície e pintura adequadas à cada tipo de ambiente. A pintura é dispensável em atmosferas pouco agressivas, onde a pátima é formada com facilidade. A pintura é indispensável onde a concentração de dióxido de 3 enxofre atmosférico é superior a 250 µg/m , onde a taxa de 2 deposição de cloretos é superior a 300 mg/m / dia ou onde houver acúmulo permanente de líquidos. Ligações Elementos enterrados no solo Elementos de ligações (chapas, parafusos, porcas, etc.) devem ter compatibilidade química com o aço patinável. Utilizar parafusos do tipo ASTM A 325 Tipo 3, Grau A, ou equivalente. Parafusos zincados devem ser evitados. Utilizar parafusos do tipo ASTM A 325 Tipo 1. Parafusos zincados devem ser evitados. Os cordões de solda devem possuir composição química semelhante à dos aços patináveis, evitando a formação de pares galvânicos. Utilizar, em soldagem com arco elétrico os eletrodos E 7018 W ou E 7018 G (eletrodo revestido), ER 8018 S-G (MIG/MAG), F 7AO-EW (arco submerso) e E 71T8 Ni1 ou E 80T1 W (eletrodo tubular). Para soldagem de múltiplos passes, pode-se utilizar eletrodos de composição química especial nos dois últimos filetes, que ficam, efetivamente, em contato com a atmosfera. Para passe simples (1 cordão), pode-se utilizar eletrodos convencionais (haverá diluição na poça de fusão). Utilizar, em soldagem com arco elétrico os eletrodos E 7018 (eletrodo revestido), ER 70 S6 (MIG/MAG), F 7AO EM12K (arco submerso) e E 70T-1, E 71-T1 ou E 70T-4 (eletrodo tubular). Deverão ser pintados. Deverão ser pintados. 23 COLETÂNEA DO USO DO AÇO 4 A CORROSÃO ATMOSFÉRICA DO AÇO 4 - A CORROSÃO ATMOSFÉRICA DO AÇO A corrosão atmosférica pode ser considerada como sendo um processo descontínuo, onde o efeito acumulado da corrosão é função do tempo no qual a superfície metálica está recoberta por eletrólitos (tempo de umedecimento) e da velocidade média de corrosão durante estes períodos em que a superfície está umedecida. Assim, a extensão do ataque depende das condições climáticas do local de exposição, e é função da umidade relativa da atmosfera, da direção e freqüência da chuva, da neblina, do orvalho, da temperatura do ar e da superfície metálica, da velocidade dos ventos, da quantidade de horas de insolação e dos poluentes presentes na atmosfera. 4.1 - Pricipais Fatores da Corrosão Atmosférica Tempo de Umedecimento Corresponde à fração do tempo durante a qual a superfície metálica fica recoberta por uma película de água (como a chuva e o orvalho), que possibilita a existência da corrosão atmosférica. Assim, o aço não pintado, quando exposto em ambientes secos, não apresenta corrosão. Poluição Atmosférica Cloretos Presentes em ambientes marinhos, cloretos são depositados na forma de pequenas gotas ou cristais formados pela evaporação das gotículas carregadas pelo vento que vem do mar. A deposição dos sais (por conseguinte, a agressividade) decresce de forma acentuada com o aumento da distância da linha costeira; a maior parte dos cloretos fica retida por decantação ou filtragem pela vegetação nos primeiros 5 km continente adentro. A tabela a seguir, contendo dados obtidos pelo autor, mostra alguns valores típicos da velocidade média de corrosão para diversos ambientes. 27 COLETÂNEA DO USO DO AÇO LOCAL VELOCIDADE MÉDIA AMBIENTE µm/ano Sorocaba, SP, Brasil Rural 15 Brasília, DF, Brasil Urbana 9 São Paulo, SP, Brasil Urbana 40 Cubatão, SP, Brasil Industrial 61 Santo André, SP, Brasil Industrial 69 Praia Grande, SP, Brasil Marinho 171 Arraial do Cabo, RJ, Brasil Marinho 126 Nota: 1 µm (1 mícron) = 0,001 mm Sulfatos O gás dióxido de enxofre é gerado pela queima de combustíveis fósseis, tais como o carvão e derivados de petróleo, e pela atividade vulcânica. Solubilizado nas águas da chuva e no orvalho, forma ácido sulfúrico devido à presença (catalítica) de ferrugem ou íon ferroso na superfície metálica: SO2 + H2O + ½O2 H2SO4 Ambientes industriais são importantes fontes de SO2. ATMOSFERA MAIS CORROSIVA Altos níveis de poluição, especialmente dióxido de enxofre, cloretos e particulados. ATMOSFERA MENOS CORROSIVA Baixos níveis de poluição. Altos níveis de umidade persistente. Pouca chuva com baixa umidade ou chuvas pesadas frequentes. Temperaturas moderadas a altas com umidades moderadas a altas e/ou condensação. Temperaturas baixas, especialmente longos períodos abaixo de 0ºC. Deposição frequente de particulas oceânicas (maresia) e pouca chuva. Temperaturas altas com baixa umidade. Regiões abrigadas expostas ao sal e poluentes corrosivos. A predição do desempenho do aço carbono em um dado ambiente é tarefa extremamente complexa, pois depende de muitos fatores, tais como a condição inicial de exposição, massa da amostra e orientação, velocidade do vento, condição de abrigo, natureza dos produtos de corrosão e poluentes não medidos. É, de fato, o "microclima" a que o aço está exposto que determina a sua velocidade de corrosão. 28 COLETÂNEA DO USO DO AÇO 5 COMO PREVENIR A CORROSÃO 5 - COMO PREVENIR A CORROSÃO 5.1 - A Prevenção Começa na Etapa de Projeto O principal objetivo do engenheiro e do arquiteto é fornecer à obra um projeto adequado com respeito à função, fabricação e resistência mecânica. Muitas construções estarão localizadas em regiões onde o ambiente é mais agressivo, o que significa atenção às medidas de proteção. Como o custo do controle da corrosão é muito dependente do seu projeto, o engenheiro deve sempre incluir o aspecto da prevenção da corrosão em seu trabalho. De modo geral, é difícil proteger uma estrutura metálica através da pintura (ou outro tratamento de superfície) se ela for inadequadamente projetada sob o ponto de vista da corrosão. O meio mais eficiente e barato de evitar a corrosão é projetar corretamente a obra, não favorecendo o ataque corrosivo. Uma construção econômica é aquela que apresenta os menores custos totais ao longo de sua vida. Custos de manutenção, particularmente a pintura de manutenção, constituem parte importante do custo total. Assim, a construção mais barata pode não ser a mais econômica. As figuras a seguir fornecem certo número de exemplos válidos para os engenheiros e arquitetos que projetam edifícios. Simplifique as Formas! Quanto mais simples a forma dada à construção, maiores as chances de que uma boa proteção frente à corrosão seja alcançada. 31 COLETÂNEA DO USO DO AÇO PROBLEMA SOLUÇÃO O TÍPICA PROBLEMA SOLUÇÃO TÍPICA UMIDADE E SUJEIRA PODEM SE ACUMULAR NA FENDA UTILIZE PERFIL T OU OUTRA GEOMETRIA UMIDADE PENETRA NA FENDA UTILIZE CORDÃO DE SOLDA OU SELANTE CORROSÃO POTENCIAL (FRESTA) ELIMINE A FENDA POR SOLDAGEM OU SELANTE (EPOXI OU POLIURETANO) CONDIÇÃO DESFAVORÁVEL CONDIÇÃO FAVORÁVEL CANTOS VIVOS E SOLDA DESCONTÍNUA CANTOS ARREDONDADOS E SOLDA CONTÍNUA REFORÇOS CRIAM ACÚMULO DE ÁGUA E SUJEIRA ELIMINE O ACÚMULO DE ÁGUA E SUJEIRA CUIDADO COM O ACÚMULO DE ÁGUA E SUJEIRA CRIE SITUAÇÕES QUE EVITEM O ACÚMULO DE SUJEIRA E ÁGUA 32 COLETÂNEA DO USO DO AÇO 5.2 - Evite Umidade Residual Como já visto anteriormente, a corrosão não ocorre na ausência de umidade. Uma das tarefas mais importantes do engenheiro será a de garantir que a construção esteja protegida da umidade tanto quanto possível. Os perfis devem ser dispostos de modo que a umidade não fique retida e que a construção possa ser devidamente pintada. Evite a criação de cavidades; juntas parafusadas são preferíveis às soldadas em campo, que necessitam de controle e testes. Deve-se criar condições para que, uma vez que a umidade tenha se depositado, possa secar. PROBLEMA SOLUÇÃO O TÍPICA UMIDADE E SUJEIRA PODEM SE ACUMULAR NA FENDA USE SELANTE PARA DIFICULTAR O INGRESSO DA ÁGUA A CHAPA DE BASE E OS CHUMBADORES NO NÍVEL DO SOLO RESULTA EM RETENÇÃO DE ÁGUA A CHAPA DE BASE ACIMA DO SOLO, SOBRE BASE DE CONCRETO PROMOVE A PROTEÇÃO. INCLINAÇÃO PARA A DRENAGEM DA ÁGUA PROBLEMA ÁGUA RETIDA SOLUÇÃO TÍPICA NÃO ACUMULA ÁGUA SOLDA NA BASE CRIA FRESTA SOLDE O TOPO DA JUNTA ENRIJECEDORES IMPEDEM A DRENAGEM DEIXE FURO PARA A DRENAGEM CRIAÇÃO DE FRESTA ELIMINAÇÃO DE FRESTA 33 COLETÂNEA DO USO DO AÇO A água fica coletada aqui. A água fica coletada aqui. A água fica coletada aqui. 34 COLETÂNEA DO USO DO AÇO 5.3 - Considere o Risco da Corrosão Galvânica Para que ocorra o efeito galvânico, as seguintes condições devem ser preenchidas: • Os metais devem estar distantes na série eletroquímica, • Os metais devem estar em contato direto um com o outro, • Ambos os metais devem estar em contato com a mesma solução eletrolítica, • A solução deve conter oxigênio dissolvido (ou ácido), para a manutenção do processo catódico. É função do projetista fazer com que pelo menos uma destas condições não ocorra. Sempre que possível, diferentes metais e ligas não devem ser unidos diretamente, principalmente se estiverem situados em locais diferentes na série galvânica (veja quadro abaixo). Os efeitos galvânicos podem ser esperados se a diferença de potencial entre os metais for superior a 0,05V*. O método mais comum de controle da corrosão galvânica é o da colocação de um isolante elétrico entre os dois metais. Deve-se ressaltar que o isolante não deve ser poroso, pois poderia acarretar corrosão por frestas. Parafusos, arruelas, porcas e rebites são sensíveis à corrosão por terem composição química diferente da dos aços que unem, e, assim podem propiciar a formação de pares galvânicos. A escolha correta destes componentes minimizará em muito este tipo de problema. Série Galvânica em Água Mar (25º) ANÓDIO (MAIS SUSCEPTÍVEL À CORROSÃO) Magnésio e suas ligas Zinco Aço galvanizado Alumínio Cádmio Ferro fundido Chumbo Latões Bronzes Cobre Ligas cobre-niquel Aço inoxidável, tipo 410 Aço inoxidável, tipo 304 Aço inoxidável, tipo 316 Titânio CATÓDICO (MAIS RESISTENTE À CORROSÃO) *Esta diferença de potencial pode ser medida experimentalmente mergulhando-se, num mesmo eletrólito, os dois metais e medindo-se a tensão existente entre eles com o auxílio de um multímetro. 35 COLETÂNEA DO USO DO AÇO Quadro Descritivo Parafuso Fresta Rebite Solda Porca Fresta Utilize sempre eletrodos, porcas, arruelas e parafusos de especificação compatível com seu material. A tabela abaixo fornece a especificação genérica de parafusos para a união de aços ASTM A 36, ASTM A 572 e ASTM A 588. Observe que, quando a obra empregar aços resistentes à corrosão (ASTM A 588), deve-se empregar parafusos que tenham essas mesmas características. Não se recomenda a utilização de parafusos e porcas galvanizadas sem pintura em estruturas de aço carbono comum ou patináveis expostos à atmosfera ou sob condições de condensação de umidade. A diferença de potencial eletroquímico entre o revestimento de zinco e o aço pode ocasionar uma corrosão acelerada da camada de zinco. AÇO ESPECIFICAÇÃO ASTM A 36 ASTM A 307 41,5 kN/cm ASTM A 572 ASTM A 325 TIPO 1 82,5 kN/cm2 para diâmetro < 25,4 mm 72,5 kN/cm2 para diâmetro < 25,4 mm ASTM A 572 ASTM A 325 TIPO 3 82,5 kN/cm2 para diâmetro < 25,4 mm 2 72,5 kN/cm para diâmetro < 25,4 mm RESISTÊNCIA À RUPTURA (fW) 2 36 COLETÂNEA DO USO DO AÇO Frestas, cordões de solda e uniões parafusadas são regiões particulares da estrutura que merecem atenção especial. A fotografia abaixo ilustra uma fresta. Frestas promovem a corrosão. 5.4 - Soldagem Melhor será a soldagem quanto menor a quantidade de bolsões e fissuras. Não deverá haver escória superficial, pois ela propiciará o desenvolvimento da corrosão sob a camada de tinta*. É muito comum que o eletrodo tenha uma composição diferente da liga que está sendo soldada, pois este é aplicado a grandes grupos de aços similares. Isto pode acarretar uma diferença de potencial (nem sempre desprezível) entre o metal de solda e o metal base. As considerações feitas para a corrosão galvânica entre metais diferentes se aplicam integralmente à esta situação. O processo de resfriamento do cordão de solda também pode resultar em diferenças de potencial devido às diferenças de tratamento térmico entre o metal de solda e o metal base. Através da seleção de um eletrodo que seja um pouco mais nobre que o metal de base podemos obter uma combinação favorável de pequenos catodos (o cordão de solda) e grandes anodos (o metal de base). Muitos dos problemas são eliminados, deste modo, particularmente em eletrólitos de alta condutividade: a corrosão do metal de base será distribuída por uma área muito maior do que a área (protegida galvanicamente) do cordão de solda (que não corroerá). *As escórias são compostas, de modo geral, de materiais higroscópicos que, através do fenômeno da osmose, bombeiam moléculas de água através da camada de tinta, favorecendo em muito o processo da corrosão. 37 COLETÂNEA DO USO DO AÇO Sempre que possível, essas regiões devem ser jateadas, ou pelo menos alisadas com discos abrasivos ou esmeril. A tinta deve ser esfregada cuidadosamente com pincel, antes de cada demão normal ser aplicada, produzindo um reforço de pintura. A fotografia abaixo mostra a necessidade, na etapa de construção da estrutura, de um reforço de pintura nos cordões de solda. Construção da estrutura. Cordões de solda. Este reforço de dá antes da aplicação da tinta de fundo, e é feito através da pintura detalhada, com pincel, das áreas envolvidas na soldagem, com um primer contendo pigmentos anticorrosivos. Frestas devem ser eliminadas sempre que possível, pois acumulam eletrólitos e impedem o preparo de superfície, a pintura inicial e a manutenção posterior. Soldas devem ser contínuas, evitando a criação de "bolsões" de acúmulo de eletrólitos. Frestas devem ser eliminadas. Soldas devem ser contínuas. 38 COLETÂNEA DO USO DO AÇO Corrosão nas frestas. 5.5 - Preparo de Superfície O aquecimento do aço carbono a temperaturas situadas entre o o 575 C e 1370 C provoca a formação de uma camada de óxidos denominada carepa de laminação. Esta película é formada por três camadas de óxidos sobrepostos: wustita (FeO), magnetita (Fe3O4) e hematita (Fe2O3). Placas, tarugos, blocos, chapas, perfis e outros produtos conformados de aço são laminados em temperaturas pouco o superiores a 1000 C. A carepa formada é uma película cinzaazulada, muito dura, que recobre completamente o aço. A espessura da carepa pode variar de 10 µm a 1000 µm. Devido ao fato de que a carepa possui coeficiente de dilatação diferente daquele do aço, ela acaba se trincando durante os ciclos de aquecimento e resfriamento, permitindo a penetração de água e oxigênio. A presença de eletrólitos causa a formação de uma pilha, onde o metal é oxidado e a reação de redução do oxigênio acontece sobre a carepa. Depois de algum tempo de ataque, a ferrugem progride por baixo da carepa, expulsando-a da superfície do aço. Quadro Descritivo 39 COLETÂNEA DO USO DO AÇO A seqüência abaixo mostra a evolução típica da degradação da carepa, causada pela corrosão do substrato metálico. Quadro Descritivo O 2 Aço revestido pela carepa é esposto ao tempo. HO 2 A carepa possui coeficiente de dilatação diferente do aço. Dilatação e contração constantes provocam seu fissuramento. O oxigênio e a água entram pelas fissuras e provocam o aparecimento de uma pilha galvânica aço/carepa. A carepa é mais nobre do que o aço, que se corrói. O produto de corrosão (a ferrugem) se expande e empurra a carepa para fora da superfície do metal. A carepa, como visto, não protege o aço da corrosão atmosférica. Ela precisa ser removida antes de se iniciar o processo de pintura, pois uma vez trincada, ela reterá os constituintes necessários ao processo corrosivo. A pintura sobre a carepa não evitará que o processo de corrosão continue. A ferrugem se expandirá e terminará com a ruptura da película de tinta. Além da carepa de laminação, outros contaminantes presentes prejudicarão a aderência das tintas, tais como pós, ferrugem, terra, óleos, graxas, suor e sais. A necessidade de grau mínimo de limpeza superficial varia de acordo com o tipo de tinta a ser aplicada e com as condições a que estas ficarão expostas. A norma mais citada e empregada no Brasil para a preparação da superfície do aço é a Norma Sueca SIS 05 59 00-1967 "Graus de Enferrujamento da Superfície de Aço Laminado a Quente e Graus de Preparo destas Superfícies para Aplicação de Revestimentos Anticorrosivos". Esta norma foi elaborada pelo Instituto Sueco de Corrosão, de acordo com o American Society for Testing and Materials (ASTM) e o Steel Structures Paint Council (SSPC), dos EUA. 40 COLETÂNEA DO USO DO AÇO Os padrões de grau de corrosão são definidos através de fotografias do estado de intemperismo em que o aço se encontra para pintura: • A - superfície com carepa de laminação ainda intacta. • B - supefície com carepa de laminação se destacando e com presença de ferrugem. • C - superfície com corrosão generalizada e sem carepa. • D - superfície com corrosão generalizada e com pontos profundos de corrosão (pites). Os padrões de grau de limpeza também são definidos através de fotografias do estado em que as superfícies ficam após o tratamento de limpeza: • St 2: Limpeza manual, executada com ferramentas manuais como escovas, raspadores, lixas e palhas de aço. • St 3: Limpeza mecânica executada com ferramentas mecanizadas como escovas rotativas pneumáticas ou elétricas. • Sa 1: É o jato ligeiro (brush off). A superfície resultante deverá encontrar-se inteiramente livre de óleos, graxas e materiais como carepa, tinta e ferrugem soltas. A carepa e a ferrugem remanescentes poderão permanescer, desde que firmemente aderidas. O metal deverá ser exposto ao jato abrasivo por tempo suficiente para provocar a exposição do metal base em vários pontos da superfície sob a camada de carepa. • Sa 2: Chamado de jato comercial. A superfície resultante do jateamento poderá apresentar manchas e pequenos resíduos devidos à ferrugem, carepa e tinta. Pelo menos da área deverá estar isenta de resíduos visíveis, enquanto o restante será limitado pelas manchas e resíduos. • Sa 2 ½: Chamado de jato ao metal quase branco. É definida como superfície livre de óleo, graxa, carepa, ferrugem, tinta e outros materiais, podendo apresentar pequenas manchas claras devidas a resíduos de ferrugem, carepa e tinta. Pelo menos 95% da área deverá estar isenta de resíduos visíveis, sendo o restante referente aos materiais acima mencionados. • Sa 3: Conhecido como jato ao metal branco. Após a limpeza, o aço deverá exibir cor metálica uniforme, branco-acinzentada, sendo removidos 100% de carepas e ferrugens. A superfície resultante estará livre de óleos, graxas, carepa, tinta, ferrugem e de qualquer outro depósito. 41 COLETÂNEA DO USO DO AÇO A superfície metálica deverá ser previamente lavada com água e tensoativos neutros, esfregando-se com uma escova de nylon. Após a lavagem, secar a superfície naturalmente ou com ar comprimido limpo (isento de óleo) e seco. Esta providência é necessária, pois as operações de escovamento e jato não removem óleos, gorduras e sais da superfície. MÉTODO DE PREPARO NORMA NORMA NORMA SUECA SIS 055900-67 SSPC PETROBRÁS NBR ISO 8501-1 NORMA NORMA NACE RM-01-70 BS BS-4232-67 Com ferramentas mecânicas Limpeza manual St 2 SSPC-SP2 N-6 7346 St 2 Limpeza motorizada St 3 SSPC-SP3 N-7 7347 St 3 Com jato abrasivo N-9 Ligeiro (Brush-off) Sa 1 SSPC-SP7 Sa 1 7348 Sa 1 NACE-4 Brush-off Comercial Sa 2 SSPC-SP6 Sa 2 7348 Sa 2 NACE-3 3_CLASSE SSPC-SP10 Sa 2 ½ 7348 Sa 2 ½ NACE-2 2_CLASSE SSPC-SP5 Sa 3 7348 Sa 3 NACE-1 1_CLASSE Limpeza com solventes SSPC-SP1 N-5 Limpeza a fogo SSPC-SP4 Decapagem química SSPC-SP8 Intemperismo e jato abrasivo SSPC-SP9 Metal quase branco Metal branco Sa 2 ½ Sa 3 a a a Outros métodos N-11 O método do jateamento é muito empregado na pintura industrial, sendo também muito comum nos fabricantes de estruturas metálicas. Ela é feita através do impacto de partículas, geralmente abrasivas, impelidas a alta velocidade contra a superfície a ser limpa. Esta técnica possui duas grandes vantagens: • Elimina todas as impurezas superficiais, permitindo o contato do revestimento com o substrato, • Confere rugosidade à superfície, permitindo a ancoragem do revestimento. Diversos materiais podem ser utilizados como abrasivos: areia, granalha de aço (esférica e angular), vidro, ferro fundido e outros. 42 COLETÂNEA DO USO DO AÇO A areia é o agente abrasivo mais utilizado em campo, onde o jateamento é feito a céu aberto e não há preocupação em se recuperar o abrasivo (a areia é utilizada no máximo 2 vezes). A areia promove o melhor tipo de rugosidade para a ancoragem, pois tem ação simultânea de corte e impacto. A areia deve produzir uma rugosidade no metal que corresponda a cerca de ¼ a da espessura total da película seca do revestimento. A granalha é normalmente utilizada em cabines fechadas. Ela é feita de aços especiais, muito duros. O formato de suas partículas pode ser redondo (shot) ou angular (grit). As redondas podem ser recicladas até 450 vezes e deixam um perfil bastante arredondado. As angulares podem ser recicladas até 350 vezes e deixam um perfil anguloso e irregular. 5.6 - Tintas A pintura é o principal meio de proteção das estruturas metálicas. Tintas são suspensões homogêneas de partículas sólidas (pigmentos) dispersas em um líquido (veículo), em presença de componentes em menores proporções, chamados de aditivos. Os pigmentos são pós orgânicos ou inorgânicos finamente divididos (aprox. 5µm de diâmetro). Em suspensão na tinta líquida, são aglomerados pela resina após a secagem, formando uma camada uniforme sobre o substrato. Os pigmentos promovem a cor, opacidade, coesão e inibição do processo corrosivo, e também a consistência, a dureza e resistência da película. resina pigmento matéria não volátil solvente veículo Quadro Descritivo 43 COLETÂNEA DO USO DO AÇO Os pigmentos anticorrosivos mais utilizados nas tintas de proteção ao aço carbono são: • Zarcão. Um dos pigmentos mais antigos utilizados na proteção do aço, tem coloração laranja. Ele tem características alcalinas (neutraliza compostos ácidos) e oxidante (íons solúveis, como o íon ferroso são oxidados a férricos, insolúveis). O zarcão é tóxico, pois o chumbo é um metal pesado. • Fosfato de zinco. É um pigmento que, em contato com água, dissolve-se parcialmente, liberando os ânions fosfato que passivam localmente a superfície do aço, formando fosfatos de ferro. • Zinco metálico. É utilizado o zinco metálico de alta pureza disperso em resinas epoxídicas ou etil silicato. As tintas ricas em zinco são também chamadas de "galvanização a frio", e conferem proteção catódica ao substrado de aço (o zinco se corrói, protegendo o aço processo idêntico à proteção auferida pela galvanização tradicional). Um risco na pintura e o zinco começará a se corroer, protegendo o aço. • Cromato de zinco. É um pigmento amarelo, parcialmente solúvel em água que, assim como o fosfato de zinco, passiva localmente a superfície do aço, pela precipitação de cromatos de ferro. Este pigmento é tóxico, pois o cromo é um metal pesado. • Óxido de ferro. É um pigmento vermelho que não tem nenhum mecanismo de proteção anticorrosiva por passivação, alcalinização ou proteção catódica. Entretanto, por ser sólida e maciça, a partícula atua como barreira à difusão de espécies agressivas, como água e oxigênio. Este pigmento é muito utilizado nas tintas de fundo, não é tóxico, tem bom poder de tingimento e apresenta boa cobertura. • Alumínio e outros. O alumínio lamelar e outros pigmentos também lamelares tais como a mica, talco, óxido de ferro micáceo e certos caulins atuam pela formação de folhas microscópicas sobrepostas, constituindo uma barreira que dificulta a difusão de espécies agressivas. Quanto melhor a barreira, mais durável será a tinta. A junção de resinas bastante impermeáveis com pigmentos lamelares oferece uma ótima barreira contra a penetração dos agentes agressivos. 44 COLETÂNEA DO USO DO AÇO Os solventes tem por finalidade dissolver a resina e, pela diminuição da viscosidade, facilitam a aplicação da tinta. Os solventes mais comuns utilizados em tintas são os líquidos orgânicos e a água. Os ligantes mais comuns são as resinas e os óleos, mas também podem ser inorgânicos, como os silicatos solúveis. Ele tem a função de envolver as partículas de pigmento e mantê-las unidas entre si e o substrato. A resina proporciona impermeabilidade, continuidade e flexibilidade à tinta, além de aderência entre esta e o substrato. As resinas se solidificam através da simples evaporação do solvente ou pela polimerização, com ou sem a intervenção do oxigênio do ar. Em alguns casos, a resina é frágil e não possui boa aderência. Nestes casos, adicionam-se os chamados plastificantes, que, não sendo voláteis, permanecem na película após a secagem. 5.7 - Classificação das Tintas Como visto anteriormente, as tintas são compostas, de modo geral, de pigmentos dispersos em um resina particular, solubilizada em uma mistura de solventes. Assim sendo, como o número de possibilidades de composição é relativamente limitado, as tintas podem ser classificadas em grupos que apresentam semelhanças. As classificações mais comuns das tintas são feitas pelo tipo de resina empregada ou pigmento utilizado. As tintas de fundo, conhecidas como primers, são costumeiramente classificadas de acordo com o principal pigmento anticorrosivo participante, enquanto que as tintas intermediárias e de acabamento são usualmente classificadas de acordo com a resina empregada, como por exemplo, epoxídicas, acrílicas, alquídicas, etc. 45 COLETÂNEA DO USO DO AÇO Os tipos de tintas mais importantes para a proteção do aço carbono, tendo como classificação o tipo de resina, são: • Alquídicas. Conhecidas como esmaltes sintéticos, são tintas monocomponentes de secagem ao ar. São utilizadas em interiores secos e abrigados, ou em exteriores não poluídos. Como as resinas utilizadas são saponificáveis, não resistem ao molhamento constante ou à imersão em água. • Epoxídicas. São tintas bicomponentes de secagem ao ar. A cura se dá pela reação química entre os dois componentes. O componente A é, de modo geral, à base de resina epoxídica, e o B, o agente de cura, pode ser à base de poliamida, poliamina ou isocianato alifático. São mais impermeáveis e mais resistentes aos agentes químicos do que as alquídicas. Resistem à umidade, imersão em água doce ou salgada, lubrificantes, combustíveis e diversos produtos químicos. As epoxídicas à base de água tem a mesma resistência daquelas formuladas à base de solventes orgânicos. Não são indicadas para a exposição ao intemperismo (ação do sol e da chuva), pois desbotam e perdem o brilho (calcinação). • Poliuretânicas. São tintas bicomponentes em que o componente A é baseado em resina de poliéster ou resina acrílica, e o B, o agente de cura, é à base de isocianato alifático. As tintas poliuretânicas são bastante resistentes ao intemperismo. Assim, são indicadas para a pintura de acabamento em estruturas expostas ao tempo. São compatíveis com primers epoxídicos e resistem por muitos anos com menor perda da cor e do brilho originais. • Acrílicas. São tintas monocomponentes à base de solventes orgânicos ou de água, e, assim como as tintas poliuretânicas, são indicadas para a pintura de acabamento. São tintas bastante resistentes à ação do sol. As tintas de fundo são aplicadas diretamente sobre a superfície metálica limpa. Sua finalidade é a de promover aderência do esquema ao substrato, e contém, costumeiramente, pigmentos inibidores de corrosão. Elas são utilizadas para a proteção dos aços estruturais, e são classificadas de acordo com os pigmentos inibidores adicionados em sua composição. Como exemplos, temos as tintas de fundo à base de fosfato de zinco, de zinco metálico ou de alumínio. 46 COLETÂNEA DO USO DO AÇO As tintas de fundo são formuladas com altos teores de pigmentos e, por isso, são semibrilhantes ou foscas. Cada um destes pigmentos inibidores pode ser incorporado em uma certa variedade de ligantes, gerando, por exemplo, tintas de fundo alquídicas à base de fosfato de zinco, tintas epoxídicas à base de fosfato de zinco, etc. Tintas intermediárias não possuem as mesmas propriedades das tintas de fundo anticorrosivas, mas auxiliam na proteção, fornecendo espessura ao sistema de pintura empregado (proteção por barreira). De modo geral, quanto mais espessa a camada seca, maior a vida útil do revestimento, assim, várias demãos poderão ser aplicadas, até que se atinja a espessura adequada. Tintas intermediárias e de acabamento são, normalmente, classificadas de acordo com seus ligantes, como por exemplo as epoxídicas, vinílicas, poliuretânicas, etc. As tintas de acabamento tem a função de proteger o sistema contra o meio ambiente, e também dar a cor e o brilho adequados. Elas devem ser resistentes ao intemperismo, a agentes químicos e ter cores estáveis. De modo geral, são tintas brilhantes com boa resistência à perda de cor e brilho. As várias camadas de pintura devem, naturalmente, ser compatíveis entre si. Eles podem pertencer à mesma família ou podem ser muito diferentes. Uma precaução que sempre deve ser adotada é a de todas as tintas do sistema devem preferencialmente pertencer ao mesmo fabricante. Isso minimizará a possibilidade de ocorrência futura de defeitos tais como a delaminação (descolamento). As aditivos melhoram certas propriedades específicas das tintas. Existem aditivos antinata, secantes, plastificantes, antimofo, antisedimentante, nivelante, tixotrópicos, etc. Um mesmo aço, pintado com tipos diferentes de tintas, pode apresentar comportamento muito diferenciado quando exposto ao mesmo meio agressivo. 47 COLETÂNEA DO USO DO AÇO Esta diferença pode ser explicada admitindo-se que as tintas empregadas tenham diferentes mecanismos de ação contra a corrosão. Estes mecanismos, de maneira geral, são classificados em: • Proteção por barreira: A tinta deve ser o mais impermeável possível e aplicada em espessuras elevadas. Tintas de alta espessura, chamadas de HB (high build) tem como vantagem a economia de mão-de-obra para a aplicação. Além das tintas de alta espessura, as que oferecem melhor proteção por barreira são as betuminosas e as de alumínio. O inconveniente da proteção por barreira é que, se houver um dano à película, a corrosão se alastrará sob a película por aeração diferencial. Assim, é sempre recomendável que se utilize tintas de fundo com mecanismos de proteção catódica ou anódica. • Proteção anódica: A proteção das regiões anódicas é proporcionada pelos pigmentos anticorrosivos, todos de caráter oxidante. A proteção pode ser dada através da dissolução do pigmento (como o cromato de zinco, que, em contato com água, libera íons passivantes de cromato) ou por ação oxidante (o zarcão Pb3O4, p.ex., é um oxidante enérgico de características alcalinas) • Proteção catódica: A proteção é dada através da formação de pares galvânicos entre o aço carbono e partículas de zinco em pó (são as chamadas tintas ricas em zinco). Nestas, o zinco se corrói, protegendo o substrato de aço carbono. O teor mínimo recomendável de zinco na película seca é de 85% (o contato elétrico é fundamental à manutenção da proteção). Na elaboração de um sistema de pintura, todos os dados devem ser considerados, como o ambiente, substrato, preparação de superfície, tintas, seqüência de aplicação, número de demãos, espessuras, tipos de aplicação e a que condições de trabalho estará submetida a superfície. 48 COLETÂNEA DO USO DO AÇO A tabela abaixo traz alguns exemplos de sistemas de pintura recomendados para os aços carbono expostos em diferentes ambientes. As orientações aqui apresentadas são genéricas, cabendo ao profissional uma consulta prévia e detalhada com os fabricantes de tintas e aplicadores. INTERNO AMBIENTE Úmido Seco Preparo de superfície mínimo Sa 2 ½ St 2, St 3, Sa 2 Tintas Tintas de Acabamento Espessura total recomendada (µm) Epoxi com pigmentos anticorrosivos Epoxi 100-175 Alquídicas Alquídicas 70-125 EXTERNO Industrial Urbano Rural Marinho St 3, Sa 2 St 2, Sa 2 Sa 2 ½ Epoxi com pigmentos anticorrosivos 1 demão de primer e 2 de acabamento. Alquídica com pigmentos anticorrosivos 2 demãos de primer e 2 de acabamento. Alquídica com pigmentos anticorrosivos 1 demão de primer e 2 de acabamento. Epoxi com pigmentos anticorrosivos 2 demão de primer e 2 de acabamento. Epoximastic: 2 demãos. Epoximastic: 1 demãos. Epoximastic: 1 demãos. Epoximastic: 2 demãos. Poliuretânica ou Epoximastic Alquídica ou Epoximastic Alquídica ou Epoximastic Poliuretânica 250-300 100-175 Sa 2 ½ 70-125 250-300 Pigmentos anticorrosivos: Zarcão, cromato de zinco, fosfato de zinco, zinco metálico, silicato de cálcio, etc. ATENÇÃO: A APLICAÇÃO DE PROTEÇÃO CONTRA A CORROSÃO DEVE SER ESTUDADA EM CONJUNTO COM A NECESSIDADE DE PROTEÇÃO FRENTE AO FOGO (PROTEÇÃO PASSIVA) DA ESTRUTURA. A APLICAÇÃO DE PROTEÇÃO PASSIVA EM ÁREAS INTERNAS, ONDE NÃO EXISTA CONDENSAÇÃO DE ÁGUA NÃO REQUER PREPARO DE SUPERFÍCIE, A NÃO SER A RETIRADA DE CAREPAS E FERRUGENS SOLTAS, ALÉM DE GRAXAS E ÓLEOS, QUANDO HOUVER. 49 COLETÂNEA DO USO DO AÇO 6 PROTEÇÃO FRENTE AO FOGO: GENERALIDADES 6 - PROTEÇÃO FRENTE AO FOGO: GENERALIDADES A maior parte das mortes ocorridas em incêndios de edifícios ocorre por asfixia, ainda nos primeiros estágios do fogo. Pesquisas européias tem mostrado que o risco deste tipo de morte é 30 vezes menor do que nos sistemas de transporte tradicionais. O risco à vida devido à falha estrutural ocasionada pelo fogo é ainda menor*. Mesmo sendo de baixo risco, a proteção à vida humana deve ser sempre considerada em projetos de edifícios. A principal finalidade da segurança contra incêndio é reduzir o risco à vida e minimizar a perda do patrimônio. Um sistema de segurança contra incêndio apropriado consiste de um conjunto de sistemas ativos tais como sistemas de detecção, chuveiros automáticos, extintores, etc., e sistemas passivos, tais como materiais de proteção térmica, compartimentação e outros. Vários são os fatores que influenciam a intensidade e a duração do incêndio. Alguns deles são a carga de incêndio (quantidade e tipo de material combustível) e sua distribuição no edifício, ventilação do compartimento, propriedades térmicas de pisos e paredes, sistemas de detecção de incêndio, existência de brigada de incêndio, pontos de suprimento de água, chuveiros automáticos, disponibilidade de extintores de incêndio adequados, etc... A principal característica de um incêndio, no que diz respeito ao estudo das estruturas, é a curva que fornece a temperatura dos gases em função da progressão do incêndio. Esta curva, representada abaixo, mostra três regiões distintas: Velocidade de liberação de calor (k-W) Quadro Descritivo Inflamação Generalizada Período de Crescimento Temperatura Máxima Descaimento (Esfriamento) Incêndio totalmente desenvolvido Ignição Tempo *V. P. e Silva e R. H. Fakury. "Brazilian Standards for Steel Structures Fire Design", Fire Safety Journal 37, p. 217-227 (2002) 53 COLETÂNEA DO USO DO AÇO 1. O período de crescimento, no qual a temperatura média do compartimento é relativamente baixa e o fogo está localizado próximo à sua origem. 2. O estágio do incêndio totalmente desenvolvido, durante o qual todos os combustíveis existentes no compartimento estão queimando, e as chamas preenchem todo o volume do ambiente. 3. O período de decaimento, definido por alguns pesquisadores como sendo o estágio do incêndio quando a temperatura média caiu a 80% do seu valor de pico (a temperatura máxima). Conhecendo-se esta curva, é possível calcular a temperatura atingida pelos componentes estruturais e sua correspondente resistência àquela temperatura. Se medidas de proteção ativa contra incêndio não forem eficientes para a extinção do incêndio durante a fase posterior à inflamação generalizada, deve-se considerar o efeito da ação térmica, ou seja, a redução da resistência dos elementos estruturais. A curva do incêndio real é de difícil delineamento experimental, pois é função de muitos parâmetros (carga de incêndio, ventilação, fator de forma dos componentes metálicos, etc.). Assim sendo, adotou-se, por convenção, uma curva padronizada (a curva do incêndio padrão) como modelo para a análise experimental de estruturas e materiais em fornos laboratoriais. As principais normas internacionais que tratam de ensaios de resistência frente ao fogo são a LPS 1107 "Requirements, Tests and Methods of Assessment of Passive Fire Protection Systems for Structural Steelwork", a BS 476 "Fire Tests on Building Materials and Structures", ISO 834 "Fire-resistance Tests Elements of Building Construction" e ASTM E 119 "Standard Test Methods for Fire Tests of Building Construction and Materials"*. É importante ressaltar que estes modelos de ensaio não representam um incêndio real, assim sendo, seus resultados devem ser analisados com cuidado. * Loss Prevention Standard. "Requirements, Tests and Methods of Assessment of Passive Fire Protection Systems for Structural Steelwork". LPS 1107 : Issue 1: 20.10.87, BRE/Garston, 1987. * British Standards Institution. "Fire Tests on Building Materials and Structures". BS 476 :Part 8 : 1972, London, UK, 1972. *International Standardization for Organization. "Fire-resistance Tests Elements of Building Construction". ISO 834, Genève, Swiss, 1994. *American Society for Testing and Materials. "Standard Test Methods for Fire Tests of Building Construction and Materials". E119, West Conshohocken, USA, 2000 54 COLETÂNEA DO USO DO AÇO A figura abaixo mostra a curva de um incêndio real confrontada com a curva do incêndio padrão conforme ISO 834. A característica principal das normas acima mencionadas é que elas tem somente um ramo ascendente, admitindo portanto que a temperatura dos gases seja sempre crescente com o tempo e, além disso, independente das características do ambiente e da carga de incêndio. Quadro Descritivo Temperatura Curva do icêndio padrão (ISO 834) Curva do icêndio NATURAL Tempo A curva de incêndio padrão descrita pela Norma ISO 834 é dada pela equação: T = 345 log(8t+1) + To Onde T é a temperatura dos gases (oC), t é o tempo (minutos) e To é a temperatura no instante t=0, geralmente admitida 20oC. A temperatura do aço é inferior à temperatura dos gases quentes existentes na atmosfera do forno. Essa temperatura pode ser medida experimentalmente (inserindo termopares na estrutura) ou através de métodos analíticos, como o recomendado pela NBR 14323 "Dimensionamento de Estruturas de Aço de Edifícios em Situação de Incêndio Procedimento". Associação Brasileira de Normas Técnicas. "Dimensionamento de Estruturas de Aço de Edifícios em Situação de Incêndio Procedimento". NBR 14323, Rio de Janeiro, 1999. 55 COLETÂNEA DO USO DO AÇO A figura abaixo ilustra o avanço da temperatura no forno, no aço desprotegido e no aço protegido. Temperatura Quadro Descritivo ISO 834 T = 345log(8t+1) + To Aço sem proteção térmica Aço com proteção térmica Tempo Todos os materiais estruturais perdem progressivamente sua resistência e rigidez quando aquecidos. Esta mudança de propriedades acontece tanto para o aço carbono quanto para o concreto, que são elementos estruturais básicos na concepção estrutural. Como exemplo, o aço estrutural o o mantém, a 550 C, cerca de 60% da sua resistência à 20 C. Assim sendo, se constituintes de uma estrutura forem aquecidos o suficiente, eles poderão entrar em colapso. As conseqüências desta falha dependerão da importância destes componentes no controle do comportamento geral da estrutura. Enquanto que a falha de uma coluna situada na base de um edifício pode levar ao colapso de todo um conjunto, a falha de uma viga secundária pode resultar em um dano mínimo, pois as cargas serão transferidas para outros componentes e elementos estruturais não diretamente afetados pelo fogo. Temperatura crítica é a temperatura que causa o colapso. A temperatura critica verdadeira pode ser determinada através de ensaios para cada elemento estrutural, mas, de modo geral, este caminho não é economicamente viável, além de demandar muito tempo. Como regra, fixa-se um valor convencional de temperatura crítica recomendado por normas ou códigos, que garanta com certa margem de segurança a integridade estrutural. 56 COLETÂNEA DO USO DO AÇO A segurança estrutural é garantida quando a temperatura do aço em situação de incêndio atinge um valor menor do que a temperatura crítica da estrutura. A Figura abaixo mostra os fatores de redução em temperatura elevada (relativos aos valores a 20ºC) previstos pela NBR 14323 para o limite de escoamento dos aços laminados a quente (ky, ), o limite de escoamento dos aços trefilados (kyo, ) e o módulo de elasticidade de todos os tipos de aço (k , ). E Quadro Descritivo 1 k y O, 0,8 0,6 kE , k y, 0,4 0,2 0 0 200 400 600 800 1000 1200 Temperatura [ºC] O aumento de temperatura de um elemento estrutural de aço, em incêndio, é proporcional ao seu fator de massividade. Fator de massividade de um corpo é a relação entre a área exposta ao fogo (A) e o volume (V) aquecido do corpo. Para barras prismáticas, o fator de massividade pode ser expresso pela relação entre o perímetro exposto ao fogo (µ) e a área da seção transversal da barra, sendo também conhecido como fator de -1 forma da seção, ou seja F=(µ/A), m . Quadro Descritivo A velocidade de aquecimento de um perfil sob fogo depende: Alto perímetro Baixa A Aquecimento rápido Do perímetro (Hp), Da seção tranversal (A). Baixo perímetro Alta A Aquecimento lento 57 COLETÂNEA DO USO DO AÇO A tabela abaixo fornece a temperatura do aço (em ºC) sem proteção térmica em função do fator de massividade, conforme modelo do incêndio-padrão, e é útil para a verificação da necessidade ou não de proteção térmica em elementos estruturais. -1 FATOR DE MASSIVIDADE, m Tempo (min.) 50 100 200 250 300 10 207 341 505 551 583 20 444 626 724 733 736 30 628 738 815 826 831 40 731 840 875 878 879 50 799 902 912 913 914 60 890 935 941 942 942 70 941 960 964 965 966 80 971 982 985 986 986 90 993 1000 1003 1004 1004 100 1011 1017 1019 1020 1020 110 1027 1032 1034 1034 1035 58 COLETÂNEA DO USO DO AÇO 7 AS NORMAS BRASILEIRAS 7 - AS NORMAS BRASILEIRAS Para que se possa verificar a segurança estrutural em situação de incêndio dos elementos estruturais de aço de uma edificação é necessário conhecer a exigência de resistência ao fogo para cada tipo de elemento (viga, pilar, laje) conforme as normas vigentes no país. As Normas Brasileiras que tratam da segurança estrutural frente ao fogo foram aprovadas em 1999: NBR 14432 "Exigências de Resistência ao Fogo de Elementos Construtivos de Edificações Procedimento" e NBR 14323 "Dimensionamento de Estruturas de Aço de Edifícios em Situação de Incêndio Procedimento". O desempenho requerido para os elementos de construção estrutural (concreto, madeira ou aço) ou de compartimentação prescritos na NBR 14432 trata de prevenir o colapso estrutural, tornando possível a retirada dos ocupantes, de reduzir os danos às propriedades vizinhas e permitir o rápido acesso do Corpo de Bombeiros. TEMPO REQUERIDO DE RESISTÊNCIA AO FOGO (TRRF*), EM MINUTOS, SEGUNDO NBR 14432:2000 , Altura de Edificação Ocupação h £ 6m 6m < h £ 12m 12m < h £ 23m 23m < h £ 30m h > 30m Residência 30 30 60 90 120 Hotel 30 30 60 90 120 Comercial 60 (30) 60 (30) 60 90 120 Escritório 30 60 (30) 60 90 120 Escola 30 30 60 90 120 60 (30) 60 60 90 120 Estacionamento Fechado 30 60 (30) 60 90 120 Estacionamento Aberto 30 30 30 30 60 Hospital 30 30 60 90 120 Locais Públicos Indústria com Baixa Carga de Incêndio 30 30 60 90 120 Indústria com Alta Densidade de Carga de Incêndio 60 (30) 60 (30) 90 (60) 120 (90) 120 Loja com Baixa Densidade de carga de incêndio 30 30 60 30 60 Loja com Alta Densidade de carga de incêndio 60 60 60 120 (90) 120 Tempo requerido de resistência ao fogo (TRRF) é definido como sendo o tempo mínimo de resistência de um elemento construtivo submetido ao incêndio padrão. _ 750m2. (a) Valores entre parenteses são válidos para edificações com área < (b) A altura da edificação (h) é a distância compreendida entre o ponto que caracteriza a saída situada no nível de descarga do prédio e o piso do último pavimento, excetuando-se zeladorias, barrilete, casa de máquinas, piso sem a permanência humana. A Norma fornece uma tabela, resumida acima, com recomendações consagradas, fruto do consenso da sociedade, de tempos requeridos de resistência ao fogo (TRRF) sob o conceito de fogo padrão descrito na Norma ISO 834. 61 COLETÂNEA DO USO DO AÇO De acordo com a elevação de temperatura dos gases do forno como descritos na ISO 834, BS476 e LPS1107, quando a Tabela propõe uma resistência ao fogo de 30 minutos, significa que a estrutura deve permanecer estável quando a atmosfera ao seu o o redor estiver a aproximadamente 820 C, 1 hora significa 930 C e o 2 horas 1030 C. Quanto maior a resistência requerida, maior a temperatura que a estrutura deve resistir. A Norma aceita, como alternativa, o uso de qualquer método cientificamente confirmado ou normatizado, como o Método do Tempo Equivalente, a Análise de Risco como a proposta por Gretener ou métodos mais avançados de engenharia de incêndio. A medida que o risco à vida humana é considerado maior, devido à ocupação, altura do edifício, etc., a exigência torna-se mais rigorosa e maior será o tempo requerido de resistência. A Norma prevê ainda isenções, baseadas na pequena probabilidade da ocorrência de acidentes em pequenos edifícios cuja evacuação é simples, tais como estruturas de pequena área ou de um andar. A tabela abaixo resume estas isenções prescritas na NBR 14432. Apesar da NBR 14432 ser válida para todo o Brasil, é importante verificar a existência de algum regulamento local específico. ISENÇÕES SEGUNDO A NBR 14432 Ocupação Área, m2 Qualquer _ 750 < _ 1500 < Qualquer Estádios, aeroportos, estações ferroviarias Qualquer Estacionamento aberto b Densidade de Carga de Incêndio (MJ/m2 ) Altura Equipamentos de Proteção de Incêndioa a Qualquer _ 1000 < Qualquer Mínimo £2 pavimentos Mínimo Qualquer _ 23 m < _ 30 m < _ 30 m < Mínimo Mínimo Qualquer Qualquer d Qualquer Incombustível Lojasd Qualquer Térrea Mínimo Qualquer _ 500 < _ < 1200 Térrea Mínimo Qualquer _ 2000 < Térrea Mínimo Chuveiros e Duas fachadas para acesso dos bombeiros f Lojas Industrial Lojas d d Qualquer Qualquer Qualquer Térrea Qualquer _ 5000 < Qualquer Térrea Mínimo a Mínimo por Lei. Estruturas de concreto ou aço mas com vigas compostas e fatores de forma mínimos de 250m-1 para colunas e 350m-1 para vigas. . c Estruturas de concreto ou aço. d Compartimentação em conformidade com outras Normas Brasileiras. e Em conformidade com outras Normas Brasileiras. f Perímetro das fachadas > _ 50% do perimetro da edificação. b 62 COLETÂNEA DO USO DO AÇO 8 MATERIAIS UTILIZADOS NA PROTEÇÃO TÉRMICA DE ESTRUTURA DE AÇO 8 - MATERIAIS UTILIZADOS NA PROTEÇÃO TÉRMICA DE ESTRUTURAS DE AÇO A proteção térmica dos elementos estruturais de aço (proteção passiva) é o meio mais comum de se proteger o aço contra o incêndio. Vários são os materiais utilizados com esta finalidade, tais como as argamassas projetadas, tintas intumescentes, mantas cerâmicas ou de lã de rocha basáltica, gesso acartonado e outros. 8.1 - Materiais Projetados São produtos econômicos que apresentam bom isolamento térmico às altas temperaturas, mantendo a integridade da estrutura durante a evolução do incêndio. Estes materiais são aplicados por jateamento e, após sua secagem, trabalham monoliticamente com a estrutura, acompanhando seus movimentos, sem a ocorrência de fissuras ou desprendimento. Sua durabilidade deverá ser a mesma da estrutura, dispensando manutenção, e não promovendo qualquer tipo de ataque corrosivo ao aço. Não são higroscópicos, tornando desnecessário o uso de tintas de fundo ou outros sistemas de proteção contra a corrosão em estruturas internas. Estruturas externas costumam receber proteção de um primer anticorrosivo e uma ponte de aderência (resina acrilica de base água) com a argamassa, para que não haja o desenvolvimento da corrosão sob a camada passiva. Propriedades Densidade Seca Média Argamassa Projetada 240 kg/ m 3 Fibra Projetada 280 kg/ m 3 Especificação Recomendada (FABRICANTE) 3 240 kg/ m Aderência ao Aço 16,2 kPa 15,9 kPa 9,6 kPa Compressão, 10% Deformação Máxima 68,9 kPa 2 0 g/m 85,7 kPa 2 0 g/m 57 kPa máx. 0, 05g /m Não contribui Não contribui Não contribui Erosão ao Ar Corrosão Deflexão Método de Ensaio ASTM E 605 ASTM E 736 ASTM E 761 2 Sem trincas ou Sem trincas ou Sem trincas ou delaminação delaminação delaminação ASTM E 859 ASTM E 937 ASTM E 759 65 COLETÂNEA DO USO DO AÇO 8.2 - Argamassa Projetada São produtos com alto conteúdo de aglomerantes que, quando misturados com água, geram uma massa fluida que pode ser bombeada. São apresentados como produtos de baixa, média ou alta densidade, e são constituídos basicamente de gesso (aproximadamente 80% do peso seco), cimento Portland (em materiais de média e alta densidade), resinas acrílicas e cargas inertes, tais como poliestireno expandido, celulose e preservantes. Materiais de baixa densidade são aplicados, de modo geral, em obras internas. Materiais de média densidade são utilizados em obras internas com requisitos de certa resistência ao impacto e à umidade. Materiais de alta densidade são utilizados em obras externas onde o risco de impacto é alto, assim como a umidade. Estes produtos, de modo geral, não necessitam, para sua aplicação, da retirada da carepa de laminação e de alguma ferrugem formada. Antes da projeção, faz-se uma limpeza manual, retirando-se o material solto sobre a superfície. Para aplicações típicas em interiores, onde o aço será enclausurado em um ambiente controlado, a utilização de um primer é, de modo geral, desnecessária. Exceções são as áreas de alta umidade, como piscinas, lavanderias, cozinhas, etc. Nestas, é recomendável o uso de primers para a proteção contra a corrosão, e eventualmente, pode ser necessária a adoção de uma ponte de aderência, que consiste de uma base acrílica solúvel em água. Aços não pintados apresentam a melhor condição de aderência dos materiais, dispensando a utilização de elementos de ancoragem, salvo peças de excessiva altura. Nestas, a utilização de algum tipo de ancoragem mecânica pode ser necessária, como por exemplo, a utilização de telas de fixação. As instruções contidas no UL Fire Resistance Directory são apropriadas à escolha do sistema de fixação, quando necessário*. o o Quando a temperatura ambiente atinge 90 C - 150 C, as ligações químicas existentes no gesso hidratado começam a se romper, liberando água de hidratação. Esta reação absorve a energia do fogo, que seria conduzida ao aço. Este processo permite ao aço manter uma temperatura relativamente baixa por 20 a 30 minutos durante a primeira hora crítica do incêndio. A mesma consideração é aplicada para placas de gesso acartonado. * UL Fire Resistance Directory, vol.1, p.2. Underwriters Laboratory Inc.(2001). 66 COLETÂNEA DO USO DO AÇO Argamassa projetada. 8.3 - Fibra Projetada São produtos de baixa e média densidades, contendo basicamente fibras obtidas a partir de escória de alto-forno ou de rochas basálticas como principal ingrediente. Estas fibras são misturadas com escória de alto-forno (20 a 30% do peso seco total) para criar uma mistura de baixa densidade. A proteção a base de fibras utiliza suas propriedades isolantes para proteger o aço. Fibra projetada. 67 COLETÂNEA DO USO DO AÇO 8.4 - Argamassa Projetada à Base de Vermiculita É produto de baixa densidade, composto basicamente de vermiculita expandida, cimento Portland e aglomerados minerais. Este material deve ser completamente isento de amianto, e, para melhorar sua aderência ao aço, costuma ser necessária a utilização de telas. 8.5 - Placas de Gesso Acartonado Placas de gesso contendo fibra de vidro, e, em alguns casos, vermiculita incorporada. Assim como a argamassa "cimenticious", o gesso da placa perde moléculas de água de hidratação durante o aquecimento, mantendo baixa a temperatura do aço. Estes materiais tem, internamente, uma malha de fibra de vidro, que mantém o conjunto estruturado quando exposto às elevadas temperaturas do incêndio. A placa é mantida, de modo geral, visível em estruturas, por motivos estéticos. Quadro Descritivo Placa de gesso acartonado Montante Perfil Metálico 8.6 - Placas de Lã de Rocha São painéis de baixa densidade, rígidos ou flexíveis, feitos de materiais fibrosos, aglomerados pela adição de resinas termoendurecíveis. A matéria-prima básica utilizada na confecção das placas é o basalto. São fixadas com pinos de aço soldados à estrutura metálica. 68 COLETÂNEA DO USO DO AÇO Placas de lã de rocha. 8.7 - Enclausuramento em Concreto Um outro método empregado na proteção do aço é o do enclausuramento do elemento metálico em concreto. Esta solução proporciona proteção ao aço frente à corrosão e incêndio ao mesmo tempo. Algum reforço é adicionado ao sistema, na forma de vergalhões, para manter o concreto no local durante o evento do incêndio. Esta solução tem sido empregada no Japão, mas, devido ao custo mais elevado do que outras formas de proteção, não é muito difundida. Enclausuramento em concreto. 69 COLETÂNEA DO USO DO AÇO Quadro descritivo Perfil Metálico Revestimento em concreto 8.8 - Tintas Intumescentes São tintas especiais que expandem a partir de 200oC, formando uma espuma rígida que isolam eficientemente os gases quentes gerados no incêndio do aço. Antes da aplicação desta tinta especial, a superfície deverá ser preparada conforme recomendações do fabricante, e um primer compatível deverá ser aplicado. Como esta tinta não apresenta grande resistência química e física, ela deve ser recoberta por uma película acrílica ou poliuretânica, a critério do usuário. Esta tinta pode ser aplicada a pincel, rolo ou spray (airless), e a aparência final do sistema (primer epoxídico, acrílico ou alquídico, tinta intumescente e tinta de acabamento acrílica ou poliuretânica) é sempre muito boa. As tintas intumescentes são compostas, de modo geral, de sais de fósforo, de amidos, de melamina e resinas orgânicas. Tintas Intumescentes. 70 COLETÂNEA DO USO DO AÇO Tintas Intumescentes Compostos que começam a reação, sob o efeito do calor. De modo geral, contém alta percentagem de fósforo, e são decompostos, sob o calor, gerando ácido fosfórico. Exemplos: -Polifostato de amônio, -Fosfato de diamônio, -Fosfato de uréia, -Fosfato de melamina. Corresponde a 45% - 55% dos ingredientes intumescentes. Compostos que são atacados pelo ácido fosfórico, formando um grande volume de material carbonáceo . Esta "espuma" carbonácea forma uma barreira incombustível. Exemplos: -Amido, -Açucar. Corresponde a 25% - 30% dos ingredientes intumescentes. Compostos que se decompõem, gerando gases incombustíveis. Estes compostos, chamados de espumíficos, sob decomposição, liberam gases que não são inflamáveis . Exemplos: -Parafinas cloradas, -Melamina cristalina. Corresponde a 20% - 25% dos ingredientes intumescentes. Resinas que se fundem, formando uma pele expansível, que resiste ao escape dos gases. Várias resinas podem ser utilizadas. Exemplos: - Alquídicas, - Epoxídicas, - Acrílicas, - Poliuretânicas. 71 COLETÂNEA DO USO DO AÇO O custo aproximado dos produtos utilizados na proteção passiva varia bastante. A tabela abaixo traz alguns valores relativos a argamassa projetada (60' de proteção - valor 100) CUSTO RELATIVO APROXIMADO DA PROTEÇÃO PASSIVA PARA EDIFÍCIOS ANDARES MÚLTIPLOS 30 minutos 60 minutos 90 minutos 120 minutos Projetos 95 100 125 145 Intumescentes 295 650 1050 1750 Rígidos 235 325 445 550 MATERIAL Projetados Aplicaçãorápida Baixo custo Cobertura de detalhes complexos Aplicadossobre o aço sem preparo superficial Alguns tipos podem ser aplicados externamente Aparência desagradável Intumescentes Boa aparência Cobertura de detalhes complexos Não toma espaço ou adiciona peso Aplicaçãorápida Custo pode ser elevado Sensíveis às condições climáticasadversas Não competitiva para altos TRRF Podem ser aplicadas "off site" Rígidos Boa aparência Fixação a seco Espessura é garantida Não necessita de preparo superficial Custo pode ser elevado Lento para fixação Difícilfixação ao redor de detalhes complexos 72 COLETÂNEA DO USO DO AÇO

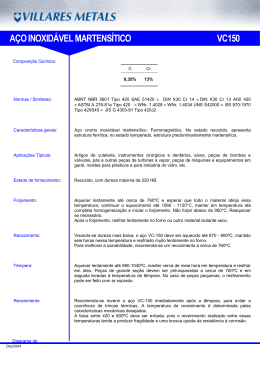

Download