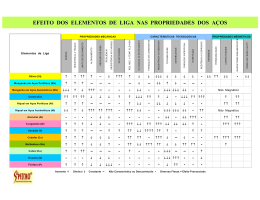

MATERIAIS DE CONSTRUÇÃO MECÂNICA II (EM307) 2º Semestre 2005/06 6. Materiais para Ferramentas F. Jorge Lino Alves 1 [email protected], www.fe.up.pt/~falves Resumo 6. Materiais para ferramentas de corte. Materiais cerâmicos para abrasivos. 2 [email protected], www.fe.up.pt/~falves Materiais para Ferramentas de Corte Características dos materiais utilizados em ferramentas de corte: 1. Elevada resistência ao desgaste 2. Elevada dureza a frio e a quente 3. Elevada tenacidade 4. Baixo coeficiente de atrito 5. Elevada condutibilidade térmica 6. Baixo coeficiente de dilatação térmica 3 [email protected], www.fe.up.pt/~falves Materiais para Ferramentas de Corte Desafios deste tipo estão prestes a dar resultados na indústria automóvel, não para ferramentas, mas sim chapa de aço, mas..... Será que estes aços não exigem novos tipos de ferramentas!!!!! 4 [email protected], www.fe.up.pt/~falves • Utilização dos carbonetos sinterizados ultrapassou os aços rápidos • Cerâmicos têm aplicação crescente à medida que se contorna o problema da fragilidade 5 [email protected], www.fe.up.pt/~falves 1. Aços Rápidos (T e M) • Elevada tenacidade (até 500°C) • Revestimentos de TiN, TiC, WC, Al2O3, HfN por técnicas de PVD aumentam a vida do material base 2. Ligas Fundidas (estelites) Tf: 2800°C, cadinho de grafite e vazamento em coquilha (peças obtidas só são rectificadas) Composição: 38-53% Co, 30-32% Cr, 10-18% W, >1.5% C, Mn, N • Dureza mantém-se constante até 700-800°C • Velocidades de corte superiores às utilizadas com os aços rápidos • Maior tenacidade, menor dureza a quente e resistência ao desgaste do que os carbonetos sinterizados 6 [email protected], www.fe.up.pt/~falves 3. Carbonetos Sinterizados (metal duro) Taxa de remoção de apara superior à dos aços rápidos (velocs. corte superiores - até 100 %), maior vida da ferramenta (13 a 15x) e melhor acabamento superficial Pulverometalurgia Metal duro Pós + Prensagem + Sinterização em fornos de atmosfera controlada + Corte + Rectificação Carbonetos muito duros (WC, TiC, V4C3, NbC, TaC) Ligante (normalmente o Co) Boa dureza a quente e resistência ao desgaste Tenacidade Factores que afectam as propriedades dos carbonetos sinterizados 1. % de carbonetos - ligante 2. Tamanho de grão 3. Porosidade 4. Outros factores 7 [email protected], www.fe.up.pt/~falves 8 [email protected], www.fe.up.pt/~falves Carbonetos sinterizados revestidos Revestimento de TiC (5-7 µm) muito resistente ao desgaste 4. Cermets Materiais formados por agregados cerâmicos numa matriz metálica Cerâmicos - TiC, TiN, WC, TaC, NbC Aglomerado metálico - Co, Ni ou Mo (baixo ponto de fusão) Utilizados em operações de acabamento ou desbaste ligeiro de aços Comparação com os carbonetos sinterizados 1. Menor coeficiente de atrito devido ao elevado teor de TiN 2. Maior resistência à oxidação (elevada estabilidade química do TiC) 3. Maior dureza a quente (TiC - 3200HV) 4. Menor solubilidade do TiC no aço menor tendência para a adesão 9 [email protected], www.fe.up.pt/~falves 5. Cerâmicos • Não devem ser utilizados com baixas velocidades de corte (proíbe a utilização nas ligas de Al, Ti e Mg) • Arestas de corte chanfradas (robustecer o gume garantindo maior tenacidade) e polidas (evitar o lascamento) 5.1. Alumina Desvantagens • Baixa condutibilidade térmica • Elevado coeficiente de dilatação térmica • Baixa tenacidade Al2O3 (85 %) - ZrO2 (tetragonal)(15 %) - utilizados no desbaste e acabamento dos f.f. e desbaste de aços de cementação tetragonal monoclínica (∆V = 4%) 10 [email protected], www.fe.up.pt/~falves 5.1.1. Alumina branca • Velocidade de corte 500 m/min. bom acabamento superficial o que elimina por vezes a rectificação • Contém aditivos - MgO, Cr2O3, TiO2 • Aplicada no acabamento de aços e f.f. 5.1.2. Alumina preta • Contém TiC (30%) + TiN (necessita HIP) • Aplicada no acabamento médio e fino de aços, desbaste de f.f. cinzentos e superligas de Ni • Possibilita o corte interrompido 11 [email protected], www.fe.up.pt/~falves 5.2. Nitreto de Silício Vantagens • Estabilidade térmica até 1900°C • Boa resistência à oxidação • Baixo coeficiente de dilatação térmica (resistência ao choque térmico) • Melhor dureza a temperaturas elevadas do que a alumina e tem tenacidade superior à dos cerâmicos tradicionais Propriedades obtidas por prensagem a quente ou sinterização sem pressão com adição de óxidos (Li2O, MgO, CaO, Y2O3) Si3N4 + Al2O3+ Y2O3 numa matriz de TiC Si3N4 + revestimento de Al2O3 Aplicações: torneamento e fresagem de f.f., aços e superligas de Ni 5.3. SIALON Nos SIALONS a fase intergranular é parcialmente cristalina resistência a altas temps. Vantagens relativamente ao Nitreto de Silício • Mais baixo coeficiente de dilatação térmica Aplicações: maquinagem de f.f., aços e superligas. Corte de f.f. 12 [email protected], www.fe.up.pt/~falves 5.4. Cerâmicos Reforçados com Fibras Óxidos e nitretos reforçados com fibras Alumina reforçada com whiskers de SiC (10-20 % de monocristais) Relativamente aos cerâmicos correntes maior tenacidade (em direcção aos valores dos carbonetos sinterizados) Aumento da tenacidade por propagação das fissuras ao longo das fibras Desvantagens Inalação de fibras (problemas de saúde) Aplicações: maquinagem de aços e f.f. 13 [email protected], www.fe.up.pt/~falves 14 [email protected], www.fe.up.pt/~falves 5.5. Cerâmicos Ultra Duros • Ligações com carácter fortemente covalente • Simetria da rede cristalina 5.5.1. Nitreto de Boro Cúbico (CBN) • Grãos muito finos de nitreto de boro (hexagonal) misturados com o metal (ligante) sinterizados com pressão - Nitreto de boro cúbico policristalino • Utilizado na rectificação e mais recentemente em pastilhas para torneamento e fresagem • Também pode ser utilizado como revestimento de substratos de carbonetos sinterizados Vantagens • Dureza a frio e a quente superior à dos outros cerâmicos • Tenacidade superior à generalidade dos carbonetos • Elevada condutibilidade térmica • Boa estabilidade química (resistência à oxidação) Aplicações: • Corte de aços tratados e f.f. branco • Torneamento de f.f.c. (velocs. corte 800m/min) • Utilizado a seco com avanços e descontinuidades superiores aos admitidos pelos outros cerâmicos • Ângulos de ataque negativos elevadas velocs. corte, elevada geração de calor no plano de corte (amaciamento do material a cortar) 15 [email protected], www.fe.up.pt/~falves 5.5.2. Diamante Sintético Policristalino (PCD) • Material mais duro $ (30 a 50x o custo das pastilhas de carbonetos sinterizados) • Duas redes cristalinas (CFC) interpenetradas, cada átomo de C tem 4 ligações covalentes com os outros átomos de C • Anisotrópicos 5.000 a 10.000 HV (1800 HV nos carbonetos ou alumina) • Diamante sintético com ligante (metal ou polímero) é utilizado nas mós para rectificação • Sinterizado a 1500°C e elevadas pressões - filmes de 0.5 a 1 mm (substratos de carbonetos) Vantagens • Muito baixa taxa de desgaste Aplicações: Maquinagem de ligas de Al e corte de materiais extremamente abrasivos: • Compósitos de matriz metálica (CMM) • Plásticos reforçados com fibra de vidro (PRFV) • Carbonetos de tungsténio • Materiais cerâmicos Não utilizado na maquinagem (a altas velocs.) dos aços, superligas, metais de elevado Tf e ligas em cuja maquinagem se desenvolvem elevadas temperaturas Diamante [email protected], www.fe.up.pt/~falves Grafite 16 Materiais Cerâmicos para Abrasivos Elevada dureza Corte Polimento Desbaste 1. Alumina (mais tenaz e menos dura que o SiC) 2. Zircónia + Alumina (75 % alumina + 25 % zircónia, 60 % alumina + 40 % zircónia) Maior dureza, resistência e arestas mais vivas 3. SiC 4. Nitreto de boro cúbico (Borazon) Quase tão duro como o diamante, possuindo melhor estabilidade com o calor Discos Abrasivos Porosidade origina canais para a refrigeração (ar, líquidos) Constituídos por: • Partículas cerâmicas • Resinas orgânicas • Borrachas 17 [email protected], www.fe.up.pt/~falves

Baixar