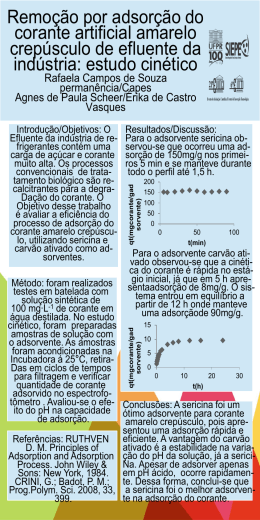

UNIVERSIDADE FEDERAL DE PERNAMBUCO CENTRO DE TECNOLOGIA E GEOCIÊNCIAS DEPARTAMENTO DE ENGENHARIA QUÍMICA PROGRAMA DE PÓS-GRADUAÇÃO EM NGENHARIA QUÍMICA DISSERTAÇÃO DE MESTRADO Remoção de Enxofre da Gasolina em Coluna de Leito Fixo, com uso de Adsorventes Zeolíticos. Genaro Zenaide Clericuzi Recife – PE Julho, 2003 ii Remoção de Enxofre da Gasolina em Coluna de Leito Fixo, com uso de Adsorventes Zeolíticos. Genaro Zenaide Clericuzi Dissertação apresentada ao Curso de Pós-Graduação em Engenharia Química da Universidade Federal da Pernambuco, como requisito parcial à obtenção do título de Mestre em Engenharia Química. Área de Concentração: Processos Químicos. Orientadores: Profa. Dra. Celmy Mª B. de M. Barbosa Prof. Dr. Eduardo Falabella Sousa-Aguiar Recife – PE Julho, 2003 iii Dissertação de Mestrado defendida e aprovada em 25 de julho de 2003 pela banca examinadora constituída pelos professores: Profa. Dra. Celmy Maria Bezerra de Menezes Barbosa Orientadora Prof. Dr. Eduardo Falabella Sousa-Aguiar Co-orientador Prof. Dr. César Augusto Moraes de Abreu Prof. Dr. Eledir Vitor Sobrinho iv Dedico este trabalho primeiramente a minha família pelo apoio e carinho que sempre me deram e a Deus por estar sempre comigo proporcionando que eu tenha conquistado mais esta etapa em minha vida. v AGRADECIMENTOS A Deus, por estar comigo em todos os momentos; A minha família,os meus pais Guilherme Fernando e Alexina, meus irmãos Adriana, Ariane e Gustavo pelo incentivo, carinho e confiança em mim; Aos orientadores Prof.ª Celmy Barbosa, Prof. Eduardo Falabella e Prof. César Abreu pela convivência e conhecimentos no desenvolvimento deste trabalho; Aos meus colegas do mestrado Adair, Ana Claudia, Carla, Ericka, Flaviany, Geórgia Virgínia, Janete, Luiz Carlos, Nelia e Robson, pelos momentos que em vivemos durante este curso e especialmente a Ires pelo companheirismo e grande ajuda durante todo o curso e ao colega Luciano Costa Almeida; A Jornandes Dias da Silva pela imensa ajuda na resolução matemática da modelagem da dinâmica de adsorção; Aos Profs. Alexandre Schuler,. Valdinete Lins e Florival Rodrigues pela realização das análises nos devidos laboratórios; A Fernando Lima, Cláudio V. Pereira e Marcelo pela colaboração no desenvolvimento deste trabalho; A Dona Dora e aos colegas do DEQ pela ajuda e compreensão; Ao CENPES/PETROBRAS por ter cedido a zeólita NaY e pela ajuda na caracterização dos adsorventes; A UFPE, em especial a todos do Programa de Pós-Graduação de Engenharia Química; A ANP pela bolsa concedida, possibilitando a realização desta pesquisa; E a todos aqueles que contribuíram direta e indiretamente para a realização deste trabalho. vi “Se queres colher em três anos, planta trigo; se queres colher em dez anos, planta uma árvore, mas, se queres colher para sempre, desenvolve o homem”. Provérbio Chinês vii RESUMO A emissão de gases tóxicos como SOx e derivados de hidrocarbonetos provocados por veículos é a maior fonte de poluição atmosférica. A formação de SOx na combustão pode levar a altas taxas de corrosão e provocar a formação de chuvas ácidas. As especificações com relação aos combustíveis têm se tornado mais rigorosas nos últimos anos devido à necessidade de redução de poluentes de acordo com as agencias de proteção ambiental. O principal processo de remoção de enxofre na indústria de refino de petróleo é o da hidrodessulfurização, que é restrito devido ao alto custo e severidade. Um processo alternativo ao da hidrodessulfurização é a adsorção, pois além de menor custo, apresenta seletividade dos adsorventes para diversos processos de separação. Neste trabalho foram preparados dois adsorventes a partir da zeólita NaY, através de troca iônica com o ZnCl2 sob agitação e controle do pH e da temperatura. Os adsorventes preparados foram secos em estufa a 120oC, durante 12 horas e calcinados em mufla a 600o C por 1 hora. A troca foi realizada a fim de se obter 0,5% e 5% de ZnO incorporado à zeólita. Em seguida, foi realizada a etapa de peletização, com adição de 5% grafita e posterior calcinação nas mesmas condições da preparação dos adsorventes. Os materiais foram então caracterizados por espectrofometria de absorção atômica, difração de raios-X (XRD) e medida de área superficial por adsorção de N2. O estudo da dinâmica de adsorção do propanotiol em ciclohexeno foi realizado usando uma coluna de leito fixo em escala de laboratório, utilizando os adsorventes zeolíticos Zn (0,5%)Y e Zn (5%)Y e o adsorvente comercial Selexsorb. O processo de remoção de enxofre foi acompanhado mediante um Analisador de Enxofre EDX-700, Modelo RayNY, marca Shimadzu. Os dados da dinâmica de adsorção do propanotiol em ciclohexeno para os adsorventes zeolíticos Zn(0,5%)Y e Zn(5%)Y e o adsorvente comercial Selexsorb, foram ajustados segundo um modelo matemático que envolve os efeitos de convecção, dispersão axial e transferência de massa externa. A solução deste modelo foi realizada com aplicação do método de diferenças finitas. Os valores médios dos coeficientes foram dados por Dax = 9,2 x 10-4 cm2 min-1 e KLS = 9x10–6 cm min-1. PALAVRAS-CHAVE Enxofre, Adsorção, Zeólita, Leito Fixo viii The emission of poisons like SOx and hydrocarbons from automotives vehicles is at the moment one of the major sources of atmospheric pollution. The SOx, for instance, is responsible for corrosion in cars, industrial facilities and acid rains. So, during the last years the environmental protection agencies have reduce drastically the levels of permitted emission of pollutants from fuels, making the specifications very strict. The known main sulfur removal process in oil refineries is hydrodesulfurization but it aggregates high costs to the products. An alternative process may be its removal by adsorption, as it is a process of comparatively lower costs and selective to the adsorbents for different separation processes. In this work adsorbents from NaY zeolite were prepared by ion exchange with ZnCl2 under agitation and dried in an oven at 120°C for one hour. At the end of the operation one sample had 0,5% and the other 5,05 % of ZnO incorporated to the zeolite. They were then pelletized with the addition of 0,5% of graphite and calcinated at the same conditions. These adsorbents were characterized by atomic adsorption spectrometry, X-ray diffraction (XRD) and its surface area was measured by BET. A propanethiol mixture with ciclohexene was used as a representative oil ample for the dynamic adsorption study in a fixed bed column at laboratory scale. Besides the prepared zeolites, Zn(0,5%)Y and Zn(5%)Y a well known commercial adsorbent, Selexsorb, was also used. The removal process was accompanies via the sulfur analyzer EDX-700 Model RayNY from Shimadzu. The dynamic adsorption data of propanethiol in ciclohexene obtained for the three adsorbents were adjusted to a mathematical model which involved the convection effects, axial dispersion and external mass transfer. The solution of this model was obtained by apllying finite differences. The average values of the coefficients were Dax=2 x 10-4 cm2 min-1 e KLS = 9x10–6 cm min-1. Keywords: Sulfur, adsorption, seolite, fixed bed. ix SUMÁRIO AGRADECIMENTOS......................................................................................................v RESUMO ........................................................................................................................vii ABSTRACT..................................................................... Erro! Indicador não definido. SUMÁRIO .......................................................................................................................ix LISTA DE TABELAS .....................................................................................................xi TABELA 2.1 ....................................................................................................................xi LISTA DE FIGURAS .....................................................................................................xii FIGURA 2.1....................................................................................................................xii LISTA DE ABREVIATURAS E SIGLAS....................................................................xiii Concentração do soluto na fase sólida por unidade de massa de sólido ........................xiii 1. INTRODUÇÃO ............................................................................................................1 2. REVISÃO BIBLIOGRÁFICA......................................................................................4 2.1. Problema Ambiental.................................................................................................4 2.2. A Gasolina................................................................................................................8 2.2.1. Processo de Hidrodessulfurização (HDS)...........................................................9 2.3. Processos de Adsorção para Remoção de Enxofre nos Combustíveis...................10 2.4. Zeólitas...................................................................................................................13 2.4.1. Troca Iônica ......................................................................................................15 2.5. Adsorção ................................................................................................................16 2.5.1. Processos de Adsorção......................................................................................17 2.6. Isotermas de Adsorção ...........................................................................................17 2.6.1. Modelo de Langmuir.........................................................................................18 2.6.2. Modelo BET (Brunauer, Emmett e Teller) .......................................................19 2.6.3. Modelo de Freundlich .......................................................................................19 2.6.4. Modelo de Langmuir-Freundlich ......................................................................20 2.7. Resistências a Transferência de Massa ..................................................................20 2.8. Adsorção em Leito Fixo.........................................................................................22 2.8.1. Obtenção de Curvas de Ruptura........................................................................24 2.8.1.1. Sistema com um Único Componente.......................................................24 2.8.2. Dinâmica de Sistemas Fluido-Sólido em Leito Fixo ........................................25 2.8.3. Modelo Matemático para Leito Fixo: ...............................................................26 x 2.8.4. Classificação dos Sistemas de Transição Simples ............................................28 2.8.5. Modelo Matemático Adotado para Validação dos Resultados Experimentais do Propanotiol ........................................................................................................30 3. METODOLOGIA EXPERIMENTAL .......................................................................33 3.1. Procedimento Experimental...............................................................................33 3.1.1. Troca Iônica com Zinco ....................................................................................33 3.1.2. Caracterização dos Adsorventes .......................................................................34 3.1.2.1. Espectrofometria de Absorção Atômica ..................................................34 3.1.2.2. Medidas de Adsorção de Nitrogênio........................................................35 3.1.2.3. Difração de Raios-X.................................................................................35 3.1.3. Empastilhamento...............................................................................................36 3.1.4. Preparação da Solução (Gasolina Sintética) .....................................................36 3.1.5. Análise de Concentração do Líquido ................................................................37 3.1.6. Estudo Dinâmico em Coluna de Leito Fixo......................................................37 4. RESULTADOS EXPERIMENTAIS E DISCUSSÕES .............................................41 4.1. Caracterização dos Adsorventes ........................................................................41 4.1.1. Análises Químicas.............................................................................................41 4.1.2. Caracterização Textural (Adsorção de Nitrogênio) ..........................................42 4.1.3. Difração de Raios-X...........................................................................................43 4.2. Curvas de Ruptura da Remoção de Propanotiol na Mistura Ciclohexeno/ Propanotiol...............................................................................................................47 4.3. Modelagem Matemática do Processo de Adsorção ...........................................50 5. CONCLUSÕES E SUGESTÕES ...............................................................................54 6. REFERÊNCIAS BIBLIOGRÁFICAS:.......................................................................57 APÊNDICES...................................................................................................................62 ANEXOS ........................................................................................................................66 xi LISTA DE TABELAS TABELA 2.1 Legislação a Respeito das Formulações de Combustíveis 6 Automotivos (ANP, 2000). TABELA 2.2 Especificações dos Combustíveis Brasileiros (ANP. 2000). 7 TABELA 3.1 Condições de Troca Iônica com Zinco TABELA 4.1 Resultados Referentes a Análise Química de Absorção Atômica 41 34 dos Adsorventes Zeolíticos com Zinco. TABELA 4.2 Resultados Obtidos da Caracterização Textural dos Adsorventes 42 Zeolíticos com Zinco, do Selexsorb e Zeólita NaY TABELA 4.3 Parâmetros Usados nas Simulações do Processo de Adsorção do 50 Propanotiol. xii LISTA DE FIGURAS FIGURA 2.1 Estrutura da Zeólita-Y (GIANNETTO, 1990). FIGURA 2.2 Diagrama Esquemático do Pellet Adsorvente Mostrado as três 15 Resistências Principais a Transferência da Massa (RUTHVEN, 1984). FIGURA 2.3 22 Funcionamento de um Leito Fixo: Curva de Ruptura (GOMIDE, 1988) 23 FIGURA 2.4 Elemento de Leito Fixo, (RUTHVEN, 1984) 26 FIGURA 2.5 (a) Isoterma de equilíbrio, (b) Diagramas de Equilíbrio Mostrando as Diferenças entre Sistemas Favoráveis, não Favoráveis e Sistemas Lineares (RUTHVEN, 1984). FIGURA 3.1 FIGURA 3.2 Equipamento Experimental: Coluna de Leito Fixo 28 38 Metodologia para a Obtenção das Curvas de Ruptura e Perfil de Temperatura 38 FIGURA 4.1 Difratograma da Zeólita NaY. 43 FIGURA 4.2 Difratograma do Adsorvente Zn(0,5%)Y 44 FIGURA 4.3 Difratograma do Adsorvente Zn(0,5%)Y peletizado 44 FIGURA 4.4 Difratograma do Adsorvente Zn(5%)Y 45 FIGURA 4.5 Difratograma do Adsorvente Zn(5%)Y peletizado 45 FIGURA 4.6 Difratograma do Adsorvente Selexsorb 46 FIGURA 4.7 Curva de Ruptura para a Adsorvente Zn(0,5%)Y 47 FIGURA4.8 Curva de Ruptura para a Adsorvente Zn(5,0%)Y 48 FIGURA 4.9 Curva de Ruptura para a Adsorvente Selexsorb 48 FIGURA 4.10 Comparação das Curvas de Ruptura entre os Adsorventes Zeolíticos Zn(0,5%)Y, Zn(5%)Y e Selexsorb 49 FIGURA 4.11 Modelagem dos Resultados Experimentais o Adsorvente Zeolítico Zn(5%)Y e Altura de 40 cm. 51 FIGURA 4.12 Modelagem dos Resultados Experimentais o Adsorvente Zeolítico Zn(0,5%)Y e Altura de 40 cm. 51 FIGURA 4.13 Modelagem dos Resultados Experimentais o Adsorvente Comercial Selexsorb e Altura de 40 cm. 52 xiii LISTA DE ABREVIATURAS E SIGLAS A Área da seção Transversal (cm²) Co Concentração inicial do soluto na solução (mg/L) C Concentração do soluto no fluido (mg/L) CA, CB Concentração dos adsorbatos (mg/L) Dax Coeficiente de Dispersão Axial (cm2 min-1) DC Diametro cristalino (cm) DP Diâmetro da partícula equivalente a uma esfera (cm) k* Coeficiente efetivo de transferência de massa experimental kLS Coeficiente efetivo de transferência de massa teórico K Coeficiente Global de transferência de massa kad Constante de adsorção (L/mg) kd Constante de dessorção (mg/L) Keq Constante de equilíbrio k' Constante de equilíbrio de adsorção pela Lei de Henry definida em termos de P ou C L Comprimento do Leito Fixo (cm) n Ordem da reação de velocidade da cinética de adsorção Ms Massa do adsorvente (g) q Capacidade de adsorção no equilíbrio (mg/g) qm Capacidade máxima de adsorção no equilíbrio q* Concentração do soluto na fase sólida por unidade de massa de sólido no equilíbrio q0 Concentração do soluto na fase sólida por unidade de massa de sólido qA, qB Massa dos componentes na fase sólida por unidade de massa de sólido q Massa dos componentes na fase sólida por unidade de massa de sólido Q Vazão de operação (mL/min) rC Raio do cristalito (cm) RP Raio da partícula equivalente a uma esfera (cm) rad Taxa de reação de adsorção rd Taxa de reação de dessorção xiv S Enxofre t Tempo (min) v Velocidade intersticial (mL/min) VL: Volume de líquido da solução (mL) X Fração molar dos componentes na fase adsorvida Y Fração molar dos componentes na fase liquida em equilíbrio Letras Gregas ε Número de sítios ativos θ Densidade da partícula adsorvente ρ Densidade do líquido Abreviações Pt Propanotiol Números Adimensionais Sh Número de Reynolds Re Número de Schimidt Sc INTRODUÇÃO 1 1. INTRODUÇÃO O consumo de petróleo e seus derivados é cada vez maior, causando aumento nas taxas de poluição atmosférica no Brasil e no mundo, sendo os principais poluentes emitidos, o monóxido de carbono (CO), óxidos de nitrogênio (NOx), óxidos de enxofre (SOx), hidrocarbonetos (HC), material particulado (MP), aldeídos (CHO) e compostos de chumbo (Pb). Devido às quantidades associadas de pirita (FeS2) no Petróleo Brasileiro, o índice de enxofre na carga é alto, causando diversos problemas, destacando-se a formação de ácido sulfúrico, que causa a corrosão nos mais diversos equipamentos, e o aumento da produção de H2S, que contribui para a poluição global provocando chuva ácida ou reduzindo a vida útil dos catalisadores (SAGAR, & BATES, 1995). Visando atenuar os níveis de emissão dos poluentes, busca-se a redução do teor de enxofre nos derivados de petróleo, uma vez ser este elemento considerado um dos contaminantes mais tóxicos. O controle de emissão de enxofre da gasolina do FCC (Fluidized Catalytic Craking) que é responsável por 90% de todo o enxofre e responde por um terço do "pool" que forma a gasolina comercial é importante para reduzir o enxofre nesta corrente que forma a gasolina (MOCHIDA et al, 1996). Um processo importante para essa redução é o hidrotramento da gasolina de FCC (Fluidized Catalytic Craking). Os processos de hidrotramento são bastante utilizados, mas apresentam desvantagens, tais como: altas pressões, utilização de hidrogênio, além de catalisadores sofisticados de cobalto e molibdênio, resultando no alto custo do processo (KORANYI, 1999). Atualmente, procura-se o desenvolvimento de uma tecnologia mais viável para completar o processo de hidrotratamento da gasolina do FCC. Dentre esses processos, o da adsorção se mostra como uma boa 2 alternativa para o problema exposto acima, pois além de reduzir o teor de enxofre nos combustíveis, por meio da fixação de limites máximos, aos níveis desejados, não compromete a octanagem da gasolina, além de ser de baixo custo. A adsorção é um processo menos complexo, e se baseia na seletividade dos adsorventes para capturar compostos como tióis (mercaptanos), tiofenos e benzotiofenos, que estão presentes nas correntes efluentes dos sistemas de dessulfurização (PETROBRAS, 2001). Devido as suas aplicações industriais, as zeólitas são utilizadas como adsorventes geralmente na forma de “pellets” na indústria petroquímica e do petróleo e em diversos processos relevantes, tais como: separação de n-parafinas, craqueamento catalítico e descontaminante ambiental, na adsorção de NO2 e SO2 (SALEM, 1994). O presente trabalho teve como objetivo o estudo da redução de enxofre na mistura ciclohexeno/propanotiol (gasolina sintética) através do processo de adsorção utilizando-se adsorventes zeolíticos contendo zinco, em sistema de leito fixo. Os adsorventes preparados foram comparados, com um adsorvente comercial, Selexsorb. REVISÃO BIBLIOGRÁFICA 4 2. REVISÃO BIBLIOGRÁFICA 2.1. Problema Ambiental A preocupação com a qualidade do ar é crescente nos centros urbanos de todo mundo. As emissões veiculares contribuem para a poluição do ar urbano. Melhorar a qualidade dos combustíveis usados nos meios de transportes é um passo fundamental para a redução das emissões dos veículos. Reduzir a poluição é hoje uma das principais preocupações da maioria dos países do mundo. A vasta legislação que tem sido publicada visando essa redução, mostra que não é uma tarefa fácil, pois exige ações internacionais concentradas (lembrando que a poluição não conhece fronteira), grandes investimentos e a intervenção ativa de todos os cidadãos, em geral, e das empresas, em particular. É evidente que não se pode fechar as fábricas e mandar parar os automóveis e os aviões. Por isso, a diminuição da poluição tem de passar por um conjunto muito vasto de medidas, como por exemplo: a) Instalação nas fábricas de dispositivos (catalisadores) que retenham os fumos e os gases, podendo estes ser até reutilizados como fontes energéticas. De acordo com o princípio de que "deve pagar quem polui", esta medida já tem caráter obrigatório em vários países industrializados, relativamente a muitas indústrias; b) Utilização de tecnologias alternativas, ou seja, de tecnologias diferentes que reduzam o consumo de energia, tornem a indústria menos poluidora (tecnologias limpas) e valorizem os resíduos; c) Aplicação de catalisadores nos automóveis novos, de modo a diminuir o máximo de emissão de fumos e gases e a redução da quantidade de chumbo e enxofre nos 5 combustíveis (gasolina, gás/óleo). Pensa-se que estas medidas reduzirão entre 70% e 90% a poluição do ar provocada pelos veículos motorizados; d) Obrigatoriedade de inspeções periódicas a todos os tipos de veículos automotivos no que diz respeito aos níveis de poluição atmosférica e sonora, como já acontece em muitos países; e) Substituição de alguns produtos químicos industriais perigosos, como, por exemplo, os que têm levado à destruição da camada do ozônio (COORDINATING RESEARCH COUNCIL, 1993). Com a poluição atmosférica causada por determinados óxidos, cresce também a emissão de substancias ácidas. O conceito "emissões ácidas" engloba gases capazes de formar ácidos e que possuem eles próprios características ácidas, como os óxidos do nitrogênio e os de enxofre (BURNETT, 1998). As emissões de SO2 não permanecem, porém, restritas à indústria, pois em princípio todos os motores de combustão fornecem também SO2, se bem que em quantidades bem menores. O carvão contém de 0,3 a 6,5% de enxofre; particularmente a turfa é rica em enxofre. Petróleo e óleo combustível também contêm enxofre, em proporções variáveis, conforme a origem, de até 5,1%. Nas áreas urbanas a concentração média do SO2 no ar é da ordem de 0,2 a 0,3 ppm. Em regiões industriais podem ocorrer valores extremos de 10 ppm (COORDINATING RESEARCH COUNCIL, 1993). A presença de compostos de enxofre na gasolina é limitada com o objetivo de evitar corrosão nas partes metálicas do motor e controlar as emissões de gases tóxicos durante a combustão. Na década de 90, foi realizado um estudo nos Estados Unidos para a criação de legislação e regulamentos que pudessem estabelecer metas através de programas, para a redução do nível de poluição. A conclusão desse trabalho estabeleceu 6 que a redução do enxofre é importante reduzindo todas as emissões simultaneamente (COORDINATING RESEARCH COUNCIL, 1993). Nos próximos anos, as emissões a partir de veículos automotores serão significativamente reduzidas em vários países, particularmente em áreas urbanas, onde a densidade de transporte é maior. Isto decorrerá das adaptações realizadas frente às imposições de novas legislações. Além disso, a legislação continuará a evoluir, conduzindo a mudanças nas formulações dos combustíveis automotivos, como mostrado na Tabela 2.1. Mesmo países recentemente industrializados, como é o caso do Brasil, também começam a ser afetados por este novo ambiente de mudanças de maior qualidade (ANP, 2000). TABELA 2.1 Legislação a Respeito das Formulações de Combustíveis Automotivos (ANP, 2000). Estados Unidos CAAA* - Programa de Gasolina Reformulada e de Gasolina Oxigenada. CARB** - Determina Padrões da Gasolina na Califórnia. Europa 2000 – 1% de benzeno e 150 ppm de enxofre na gasolina; 350 ppm de enxofre no diesel. 2005 – 50 ppm de enxofre na gasolina e no diesel. Brasil Emprego do diesel D, com 0,2%vol, de enxofre em São Paulo, Santos, Cubatão, Rio de Janeiro, Salvador, Aracaju, Recife, Fortaleza, Porto Alegre, Curitiba, São José dos Campos, Campinas, Belo Horizonte e Belém. *Clean Air Act Amendments of 1990. **California Air Resources Board. 7 A especificação atual é de 1000 ppm de enxofre no Brasil (Portaria 309 ANP, 2001) sendo reduzida para 400 ppm para a gasolina comum e 80 ppm para a gasolina premium até 2004 e em 2008 será reduzida para 50 ppm para todas as gasolinas. Na Europa a especificação atual é de 150 ppm e em 2005 será de 30 ppm enquanto que na Califórnia (EUA), a especificação é de 40 ppm desde o ano de 1996 (ISMAIL et al., 1999). A especificação para a gasolina e diesel brasileiros é apresentada na Tabela 2.2. TABELA 2.2 Especificações dos Combustíveis Brasileiros (ANP. 2000). Gasolina Conteúdo de etanol (% vol) Regular Premium 24(±1) 24(±1) 87 91 0,15 0,1 Octanagem Teor máximo de enxofre (% peso) Diesel Diesel A Diesel B Diesel C Teor máximo de enxofre (% vol) 0,2 0,3 0,5 Número mínimo de cetena 42 42 45 O uso do diesel A, B e C depende da população da cidade e da geografia. Desde janeiro de 1998 o uso do diesel A foi determinado nas seguintes cidades: São Paulo, Santos, Cubatão, Rio de Janeiro, Salvador, Aracajú, Recife e Fortaleza. Após janeiro de 2000 mais cidades também começaram a utilizar o diesel A: Porto Alegre, Curitiba, São José dos Campos, Campinas, Belo Horizonte e Belém. Desde janeiro de 1998 estas seis cidades utilizam o diesel C. O diesel B é empregado nas demais regiões do país (ANP 2000). 8 2.2. A Gasolina A gasolina é uma mistura de hidrocarbonetos líquidos inflamáveis e voláteis, derivados do petróleo, utilizado como combustível em motores de combustão interna com ignição por centelha (Ciclo Otto) (KNAEBEL, 1995). Originalmente, a gasolina era um produto colateral e indesejado da indústria de refino de petróleo, que estava interessada principalmente no querosene. Com o advento dos motores de combustão, a gasolina tornou-se a melhor opção como combustível, devido a algumas de suas características: alta energia de combustão, alta volatilidade e sua compressibilidade. A energia liberada na combustão da gasolina é a responsável pelo movimento do motor. Por ser volátil, a gasolina mistura-se facilmente com o ar no carburador, gerando um gás muito inflamável, que explode no cilindro. A compressibilidade, também conhecida como fator "antiknock" permite que o pistão percorra um trajeto maior, no cilindro, a cada ciclo (YEPSIN & WITOSHIKIN, 1991). Inicialmente, a gasolina era obtida pela destilação do petróleo, sendo simplesmente a fração mais volátil do petróleo. Após algum tempo, outros processos surgiram, numa tentativa de aumentar o rendimento desta extração. Um deles é o craqueamento, que consiste numa quebra de moléculas maiores, também presentes no petróleo, em outras menores, que pertencem à fração da gasolina. O craqueamento térmico foi utilizado até 1937, quando químicos de catálise inventaram o craqueamento catalítico, método muito mais econômico e eficaz. Outros processos incluem: a polimerização, que é a conversão de olefinas gasosas, tal como propileno e butileno, em moléculas maiores, dentro da faixa da gasolina; a alquilação, um processo que combina 9 uma olefina e uma molécula como isobutano e a isomerização, que é a conversão de hidrocarbonetos de cadeia normal para hidrocarbonetos de cadeia ramificada (CENTRO DE ESTUDO DO PETRÓLEO, 2001). Os aditivos foram produzidos para retardar a combustão da mistura e a gasolina pode ainda receber compostos adicionais para prevenir a formação de depósitos de sujeira no motor (moléculas detergentes), para evitar o congelamento no carburador, em dias frios (anticongelantes) e para reduzir a oxidação da gasolina e do motor (antioxidantes), (CENTRO DE ESTUDO DO PETRÓLEO, 2001). A maior parte do enxofre que existe na gasolina e proveniente do processo de FCC. A gasolina do FCC contém de 150 a 3000 ppm em peso de enxofre (IRVINE et al, 1999). A quantidade da gasolina do FCC na composição da gasolina final varia, mas a media fica em torno de 36% nos EUA e este percentual corresponde a 98% do enxofre encontrado no produto final (SHOREY et al, 1999). 2.2.1. Processo de Hidrodessulfurização (HDS) Os compostos sulfurados, além de serem fator de poluição ambiental via emissões de óxidos de enxofre quando da queima de combustíveis são também causadores de corrosão, além de venenos para catalisadores metálicos, como os de platina empregados na reforma catalítica de naftas, visando à produção de aromáticos e gasolina de alta octanagem, e os de níquel empregados na reforma a vapor, visando à produção de gás de síntese e hidrogênio (FARO JÚNIOR, 1994). A principal finalidade da hidrodessulfurização de naftas de destilação direta é a remoção de enxofre, como pré-tratamento de cargas para a reforma catalítica (FARO JÚNIOR, 1994). 10 Os hidrotratamentos visam à remoção de compostos indesejáveis de correntes hidrocarbônicas, na presença de compostos sulfurados, cuja remoção, por si própria, é um dos principais objetivos destes processos. O suporte mais empregado é a γ-alumina e freqüentemente são adicionados promotores visando melhorar o desempenho dos catalisadores, sendo mais comuns a sílica e o fósforo (FARO JÚNIOR, 1994). As condições empregadas neste processo são severas e conferem um alto custo ao mesmo, devido ao elevado consumo de gás hidrogênio e de catalisadores. Além disto, este processo apresenta outro inconveniente: quanto maior for a quantidade de enxofre a ser retirada da nafta, maior a saturação de olefinas e, portanto, maior a perda da octanagem. O processo de adsorção surge então, como alternativa complementar do HDS para deixar a gasolina nos padrões que serão exigidos dentro dos próximos anos, sem comprometer a octanagem. 2.3. Processos de Adsorção para Remoção de Enxofre nos Combustíveis Novas tecnologias de dessulfurização por adsorção trabalham de maneira mais eficaz que tecnologias de dessulfurização por hidrotratamento. Estas tecnologias usam o processo de adsorção, em vez de hidrotratamento, como a metodologia principal para a remoção de enxofre de gasolina. Adsorção tem o benefício de operar a baixa pressão e temperaturas, que reduzem custos (KIRK, 1994). O hidrotratamento, tratamento cáustico ou a combinação de pré-fracionamento e hidrotratamento são as diversas técnicas para a redução do enxofre na gasolina do FCC e são destinadas a reduzir os compostos de enxofre da gasolina do FCC (IRVINE et al, 1999). 11 O uso de zeólitas como adsorventes para o tratamento de efluentes de combustão contendo SO2 tem atraído a atenção de vários pesquisadores nas últimas décadas. Este processo, além de ser relativamente simples, conta com a vantagem de recuperar o SO2 adsorvido e a possibilidade de se utilizar um catalisador inserido na estrutura do adsorvente de forma que durante o processo de regeneração do adsorvente, o SO2 seja transformado em SO3 e posteriormente em ácido sulfúrico, produto que possui alta demanda (VENSELAAR, 1981). SALEM (1994) estudando a remoção de compostos sulfurosos da nafta através de processo de adsorção, utilizando as zeólitas 5A e 13X, identificou uma alta capacidade de adsorção para a zeólita 13X, enquanto a zeólita 5A mostrou um comportamento desfavorável para adsorção de enxofre de nafta. GOLLAKOTA & CHRISWELL (1998) empregaram uma zeólita do tipo silicalita para a remoção de SO2 de gases combustíveis. A capacidade de adsorção da silicalita foi avaliada através das curvas de ruptura (breakthrough), sendo maior que a da zeólita ZSM-5 da Mobil e do carvão ativo da Amoco. A capacidade de adsorção para a silicalita encontrada foi 37,9 mg de SO2/g de adsorvente, para a ZSM-5 foi 20,9 mg de SO2/g de adsorvente e para o carvão ativo foi 16,7 mg de SO2/g de adsorvente. De acordo com SOUZA (2002) a zeólita 5A pode ser usada para remoção de compostos sulfurosos presentes no gás natural tendo verificado que a quantidade máxima adsorvida foi de 2,5 mg de H2S/g de adsorvente. Através de estudo do processo de adsorção de SO2 presente em gases combustíveis usando a zeólita silicalita em coluna de leito fluidizado borbulhante, DA SILVA (2002) obteve como resultado uma maior remoção de SO2 nos primeiros 20 minutos de processo e a saturação do leito ocorreu a partir de 60 minutos aproximadamente, com tempo de ruptura ocorrendo em 10 minutos. 12 BARROS (2002), realizou estudo visando a remoção de compostos sulfurosos presentes na gasolina através do processo de adsorção usando adsorventes zeolíticos preparados a partir da zeólita NaY e solução de nitrato de zinco. Neste estudo foram preparados três tipos de adsorventes e um adsorvente comercial Selexsorb CDX da Alcoa. Utilizando uma mistura de ciclohexeno e propanotiol realizou estudo cinéticos cujos resultados mostraram que o adsorvente que obteve melhor desempenho na remoção do enxofre foi Zn(5%)Y apresentando uma capacidade máxima de adsorção de 12 mg de S/g de adsorvente. Os outros dois adsorventes zeolíticos Zn(0,5%)Y, Zn(5%)Y e o comercial Selexsorb apresentaram desempenhos semelhantes com tempo de saturação dos adsorventes estudados em torno de 100 minutos. Foram modelados os dados de equilíbrio dos adsorventes Zn(5%)Y e o comercial Selexsorb através do modelo de Langmuir-Freundlich. Estes dados foram tratados usando o método quasiNewton no software Statistica 5.0. O ajuste entre o modelo e os dados experimentais foi bastante satisfatório. Na modelagem matemática da cinética de adsorção foi considerado o modelo de Langmuir-Freundlich, sendo desprezados os efeitos da resistência à transferência de massa, visto que o processo ocorreu em batelada. MACÊDO (2003) desenvolveu adsorventes zeolíticos contendo Níquel visando à redução do teor de enxofre na gasolina. Trabalhando em banhos finitos mostrou que que o adsorvente Ni(5%)Y apresentou capacidade máxima de adsorção, de 8,3 mg de S/g de adsorvente. Utilizou modelo de equilíbrio de adsorção do tipo LangmuirFreundlich, considerando o mesmo modelo na modelagem matemática. trabalhou com adsorventes zeolíticos preparados a partir da zeólita NaY através de troca iônica com solução de cloreto de Níquel tendo encontrado que o adsorvente Ni(5%)Y apresentou capacidade máxima de adsorção, de 8,3 mg de S/g de adsorvente. 13 HERNÁNDEZ-MALDONADO & YANG (2003) realizaram estudo de adsorção em coluna de vidro vertical utilizando os adsorventes Cu(I)/Y, Ag/Y, H/Y e Na/Y, Utilizando-se uma mistura 2000 ppm de tiofeno em benzeno e/ou n-octano tendo observado a seguinte ordem para a capacidade saturação da adsorção Cu(I)/Y> Ag/Y> H/Y> Na/Y e para as curvas de ruptura, Cu(I)/Y> H/Y> Ag/Y> Na/Y. Foi observado que o adsorvente Cu(I)/Y adsorveu 5,50% em peso de enxofre na curva de ruptura e 7,54 % em peso de enxofre para a capacidade saturação na coluna. 2.4. Zeólitas As zeólitas são complexos aluminossilicatos cristalinos com estrutura polimérica microcristalina (JEWER, 1985), que apresentam propriedades fundamentais conferindolhe características específicas para que sejam utilizadas como catalisadores e/ou adsorventes na indústria do petróleo e petroquímica. Estas propriedades são: estrutura cristalina bem definida, elevada superfície específica interna (>600 m2/g), boa estabilidade térmica, habilidade para adsorção seletiva de tamanho e forma e sítios fortemente ácidos quando se encontram na forma protônica (CHEN & DEGANAN, 1988). A fórmula estrutural de uma zeólita, representando a cela unitária cristalográfica, pode ser dada por: Mx/n[(AlO2)x(SiO2)y].wH2O em que M é o cátion de valência n (normalmente metais alcalinos - Na+, K+, Rb+, Cs+; alcalinos-terrosos - Mg+2, Ca+2, NH4+, terras raras e metais nobres), w é o número de 14 moléculas de água, x+y número total de tetraedros e a razão y/x é normalmente maior ou igual a 1 (BRECK, 1974). A zeólita possui estrutura que lhe concede uma capacidade reacional particular, em função da uniformidade de distribuição de seus componentes, dos sistemas de canais e dos poros. As principais propriedades que se originam das estruturas das zeólitas são: alto grau de hidratação, baixa densidade e um grande volume de vazios quando desidratada, alta capacidade da estrutura cristalina mesmo quando desidratada, propriedades de troca iônica, canais de dimensões uniformes nos cristais desidratados, propriedades catalíticas e adsorção seletiva de gases e vapores (BRECK, 1974). Uma das principais zeólitas utilizadas em diversos processos é a do tipo faujasita ou zeólita Y (Figura 2.1). Sua abertura de poros é da ordem de 7,4 Å, possuindo cavidades com cerca de 13 Å e uma superfície altamente heterogênea sendo das mais seletivas para a água e moléculas polares ou polarizáveis. A estrutura tri-dimensional de seus canais permite que a difusão de espécies iônicas seja altamente facilitada e se processe com máxima eficiência. (BRECK, 1974). FIGURA 2.1 Estrutura da Zeólita-Y GIANNETTO, 1990). A composição típica da zeólita Y é dada pela fórmula: Na56[(AlO2)56(SiO2)136].250H2O 15 com cela unitária, contendo 192 TO2 (T=Si,Al) e constante de cela variando entre 4,9 a 24,6 Å. 2.4.1. Troca Iônica Adsorventes seletivos e estáveis dependem, para ação eficaz, da força relativa das funções ácida e metálica e do grau de particularidade das duas funções. Para obtêlos é necessário dispersar o metal do melhor modo possível sobre o suporte ácido, sendo necessário para isto, submeter o metal e suporte a determinadas condições, que são conseguidas por troca iônica dos cátions presentes no suporte ácido, pelos cátions da solução. O processo de troca iônica nas zeólitas é conduzido por diversos fatores, entre os quais a natureza das espécies catiônicas, temperatura, concentração das espécies catiônicas na solução, localização, número e tipo de cátions de compensação da estrutura zeolítica, espécies aniônicas associadas aos cátions em solução, etc. (SHERMAN, 1978). A base fundamental da capacidade de troca depende, portanto, diretamente da composição química da zeólita. O parâmetro de grande importância na determinação é a razão SiO2/Al2O3, pois a capacidade de troca iônica está diretamente relacionada com a quantidade de alumínio presente na estrutura zeolítica. Uma alta capacidade de troca é observada para as zeólitas com baixa relação (SiO2/Al2O3) (SZOSTAK, 1989). Neste trabalho foi utilizada a zeólita NaY que foi submetida ao processo de troca iônica com solução de nitrato de zinco. O material preparado foi peletizado para facilitar no estudo em processos contínuos em leito fixo. A escolha do zinco se deve a dois 16 motivos: o zinco é excelente para a adsorção de enxofre e, além disso, um agente hidrogenante de muito bom desempenho. 2.5. Adsorção A adsorção é um processo de separação no qual componentes de uma fase gasosa ou líquida são seletivamente transferidos para a superfície de um adsorvente sólido (TREYBAL, 1981). Na adsorção, um dos materiais deve ser fundamentalmente uma fase sólida (o adsorvente) e uma outra fase fluida que contem os componentes a serem adsorvidos (o adsorbato). Não se nota qualquer miscibilidade entre as fases. Verifica-se, no entanto, que a interface de separação entre elas torna-se a sede de atração entre o adsorvente e algumas das espécies químicas presentes na fase fluida (CAVALCANTI, 1998). O processo de adsorção pode utilizar um leito ou coluna de partículas granulares porosas ou permeáveis para a remoção seletiva de um componente, de uma alimentação gasosa ou líquida. O leito pode ser fixo ou fluidizado. A composição da alimentação e a vazão podem ser constantes ou variáveis (KNAEBEL, 1995). A adsorção pode ser classificada ainda em adsorção física ou fisissorção, e adsorção química ou quimissorção. A adsorção física é um fenômeno reversível nãoespecífico e normalmente ocorre o deposito de mais de uma camada de adsorbato sobre a superfície adsorvente. Na adsorção química ocorre transferência de elétrons entre o sólido e a molécula adsorvida e uma ligação química é efetivamente formada, sendo a fase adsorvida distribuída em forma de uma monocamada sobre a superfície do sólido (KNAEBEL, 1995). 17 2.5.1. Processos de Adsorção Vários são os processos de separação e purificação que utilizam a adsorção. Este são relativamente recentes e seu grande desenvolvimento se deu no início da década de 70 do século passado com o aparecimento de novos adsorventes, principalmente os de natureza sintética, como as zeólitas. Os processos de adsorção são amplamente utilizados em todos os ramos da indústria, desde as farmacêuticas até as petroquímicas. Entre estes processos, pode-se citar: Adsorção de poluentes de soluções aquosas para o tratamento de efluentes, (McKAY et al, 1987) Purificação do metano, etileno e outros hidrocarbonetos leves, separação de olefinas dos gases craqueados, recuperação do acetileno e outros petroquímicos de misturas diluídas com outros hidrocarbonetos, (COSTA et al, 1981) Remoção de componentes perigosos e venenosos de gases e líquidos (KELLER, 1995). 2.6. Isotermas de Adsorção Freqüentemente usa-se como forma de conhecer o tipo de interação existente entre o fluido e o sólido, as medidas de isoterma de adsorção. Isoterma é a relação entre a quantidade do soluto absorvido por unidade de massa de sólidos e a sua concentração na fase fluida em equilíbrio, a temperatura constante. 18 Os três principais modelos teóricos de isotermas de adsorção: Langmuir, BET e Freundlich, são apresentados a seguir. 2.6.1. Modelo de Langmuir O modelo mais simples das isotermas de adsorção é o modelo de Langmuir. A teoria de Langmuir assume que todas as forças que atuam da adsorção são similares em natureza àquelas que envolvem uma reação química. Esta isoterma é a mais freqüentemente utilizada e pode ser representada por: K eq C q = q m (1 + K eq C ) (2.1) ou 1 1 = q q m K eq 1 + 1 C qm (2.2) sendo, q a concentração de sorbato; qm o limite de saturação da monocamada; Keq a constante de equilíbrio relacionada com a energia livre de adsorção que corresponde à afinidade entre a superfície do adsorvente e o soluto e C, a concentração de equilíbrio do soluto (RUTHVEN, 1991). Os parâmetros Keq e qm são determinados a partir de dados experimentais e devem dar uma linha reta no gráfico 1/(qm) em função de 1/(C), de acordo com a equação 2.2, caso o sistema obedeça a isoterma de Langmuir. 19 2.6.2. Modelo BET (Brunauer, Emmett e Teller) O modelo apresentado por Brunauer e colaboradores para adsorção em multicamadas (observado em adsorventes macroporosos) tem as seguintes suposições: Cada molécula da primeira camada oferece um sítio para as camadas subsequentes; As moléculas da segunda camada em diante, que se encontram em contato com outras moléculas, comportam-se essencialmente como líquido saturado; A entalpia da primeira camada é a entalpia de adsorção; A entalpia das camadas subsequentes é considerada igual a própria entalpia de vaporização de adsorbato. O modelo BET é representado pela equação 2.3: q qm = b( p ps ) bp 1 − p 1 − p + ps ps p s (2.3) sendo ps a pressão de saturação do adsorbato na temperatura do sistema (KNAEBEL, 1995). 2.6.3. Modelo de Freundlich A isoterma de Freundlich corresponde a uma distribuição exponencial de calores de adsorção, os sistemas reais podem ser mais bem representados por este tipo de isoterma que pode ser expressa por: 20 q = K .C n para n<1 (2.4) ou log (q ) = n. log .C + log .K (2.5) O q e C têm o mesmo significado já definido para a isoterma de Langmuir, K e n são constantes que dependem de diversos fatores experimentais e se relacionam com a distribuição dos sítios ativos e a capacidade de adsorção do adsorvente (CIOLA, 1981). 2.6.4. Modelo de Langmuir-Freundlich O modelo de Langmuir-Freundlich, apresentado na equação 2.6 é um modelo que une a equação de Langmuir com o modelo de Freundlich, para tentar representar de uma melhor forma os dados experimentais (SOUSA, 2002). Os parâmetros q e qm representam a quantidade adsorvida e a capacidade da monocamada respectivamente, n é a constante do modelo e C a concentração do adsorbato na superfície do sólido. q qm = KCn (2.6) 1 + KCn Percebe-se na equação 2.6 que quando o valor do expoente “n” for igual à unidade, a equação passa a representar o modelo de Langmuir. 2.7. Resistências a Transferência de Massa 21 Muitos adsorventes comerciais possuem cristais microporosos formados dentro de “pellets” macroporosos. Tais adsorventes oferecem dois tipos diferentes de resistência a transferência de massa: a resistência nos cristais do adsorvente ou micropartículas e a resistência no “pellet” macroporoso. Quando está presente na fase fluida do sistema mais de um componente, existe uma resistência adicional a transferência de massa associada com o transporte de massa no fluido ao redor da partícula (RUTHVEN, 1984). A Figura 2.2 ilustra os três tipos de resistência: a resistência ao filme externo (líquido ou gasoso), a resistência no macroporo e a resistência no microporo. Dependendo das condições a que esteja submetido um determinado sistema, a difusão pode ser controlada pela combinação de todas as resistências mencionadas anteriormente ou por apenas uma resistência dominante. Microporos Cristalinos Macroporos Intercristalinos R Filme Fluido Externo rc FIGURA 2.2 Diagrama Esquemático do Pellet Adsorvente Mostrado as Três Resistências Principais a Transferência da Massa (RUTHVEN, 1984). Um grupo adimensional característico da transferência de massa no filme externo é o Número de Sherwood, definido por: 22 Sh = 2 R p k LS D AB (2.7) que é análogo ao Número de Nusselt para a transferência de calor (RUTHVEN, 1984). O Número de Sherwood expresso em função do Número de Reynolds e do Número de Schmidt, pode ser calculado pelas seguintes expressões: Correlação de Petrovic e Thodos para gases: Shg = 0,357 ε Re 0g,64 Sc g0,33 (2.8) para 3 < Re < 2000 Correlação de Wilson e Geankoplis para Líquidos: Shl = 1,09 ε Re l0,33 Scl0,33 (2.9) para 0,0015 < Re < 55 Sh = 0, 25 e Re0 ,6 9 Sc0 .3 3 (2.10) para 55 < Re < 1050 2.8. Adsorção em Leito Fixo A adsorção em leito fixo representa uma técnica amplamente utilizada nos processos de adsorção. Esta pode ser empregada em processos de separação em grande escala, como também para estimular parâmetros em escala laboratorial. (GUTSCHE & HARTMANN, 1996). 23 A Figura 2.3 mostra o esquema de funcionamento de um leito fixo em que uma solução líquida ou gasosa com concentração C0 atravessa continuamente em fluxo ascendente um leito fixo, preenchido com adsorvente. Ao penetrar no leito, o soluto é adsorvido rapidamente e, antes de sair, todo o soluto será removido pelo adsorvente. FIGURA 2.3 Funcionamento do Leito Fixo: Curva de Ruptura (GOMIDE, 1988) O gráfico da parte inferior da Figura 2.3 mostra a variação da concentração C de saída a cada instante durante a operação, com uma quantidade m de efluente recolhido até aquele instante. As primeiras porções do efluente têm concentração de soluto igual a zero. No instante t1 a parte superior do leito já se encontra saturada e o restante continua adsorvendo soluto, mas não é mais igual a zero. A maior parte da adsorção tem lugar em uma camada relativamente pouco espessa do leito, chamada zona de adsorção e na qual a concentração da solução decresce rapidamente desde C0 até C1. No instante t2 a concentração C2 de saída ainda é bastante pequena e metade do leito já se encontra saturada. No instante tQ a zona de adsorção atinge o fundo do leito e a concentração CQ de saída já tem um valor apreciável. Este instante será caracterizado como ponto de 24 ruptura e daí em diante a concentração de saída aumenta praticamente, até que no instante tR a solução sai com a concentração igual a de entrada. A parte da curva entre os instantes tQ e tR constitui a curva de ruptura ou "breakthrough". Se a solução continuar a passar pelo leito após o instante tR haverá muito pouca adsorção adicional, uma vez que o leito se encontra praticamente em equilíbrio com a solução alimentada. (GOMIDE, 1988). A grande vantagem de um leito fixo é o de ser simples e barato na construção e provocar uma abrasão mínima no adsorvente. Mas possui a desvantagem de ser descontínuo e usar mais adsorvente do que o necessário, uma vez que é preciso ter um leito de prevenção para garantir a zona de adsorção. Como os adsorventes têm baixa condutividade térmica, a regeneração é lenta e todo o calor de regeneração se perde a cada ciclo. Os leitos fixos devem ser suficientemente longos, não só para conter a zona de adsorção, mas também para lhe permitir um bom tempo de permanência (COULSON & RICHARDSON, 1985). 2.8.1. Obtenção de Curvas de Ruptura 2.8.1.1. Sistema com um Único Componente Um meio simples e útil para as análises de curvas de ruptura ou curvas “breakthrough” como mostrada na Figura 2.3, é através de um balanço material global que tem como objetivo a determinação da capacidade de adsorção e a seletividade do leito adsorvente. A equação do balanço material global, Entrada – Saída = Acúmulo, pode ser aplicada aos dados experimentais, de forma que: 25 t ∞ 0 0 ∫ v. A.ε .C 0 dt − ∫ v. Aεdt = L. A.(1 − ε ).q0 + L. A.ε .q0 (2.11) A equação pode ser resolvida para se obter: v t C ∫ 1 − L 0 C0 1 − ε q 0 dt = 1 + ε C 0 (2.12) A integral do primeiro termo da equação 2.12 representa a área sobre a curva de ruptura da Figura 2.3 e o termo v/L, o inverso do tempo de residência. O segundo termo, representa o tempo estequiométrico ou tempo de retenção (RUTHVEN, 1996). 2.8.2. Dinâmica de Sistemas Fluido-Sólido em Leito Fixo Estudos hidrodinâmicos entre fluidos e partículas são importantes devido a aplicações industriais e a variedade de mecanismos de transporte envolvidos (NEGRINI et al, 1999). O sistema dinâmico assimilado ao leito fixo de partículas porosas é constituído pelas fases sólida estacionária e fluida móvel. O contato fluido sólido num sistema a leito fixo constituído de partículas porosas, converge nos processos físicos e químicos de separação para interações do fluido na superfície do sólido. A fase fluida em escoamento estabelece contato com a superfície externa das partículas do leito e, nestas condições, componentes migram para o interior da estrutura porosa, detentoras de grandes áreas superficiais (RUTHVEN, 1984). Efeitos devidos a perfis de velocidade e/ou fenômenos de macromistura são identificados por dispersões radial e axial. A formação da camada externa sobre o 26 sólido, decorrente dos fenômenos de escoamento, conferem resistência à transferência de massa fluido-sólido. O acesso à superfície interna se dá via rede de poros da estrutura interna das partículas sólidas. As resistências à transferência de massa neste meio se apresentam como difusivas e estão relacionadas às dimensões e geometria da estrutura porosa (RUTHVEN, 1984). 2.8.3. Modelo Matemático para Leito Fixo: Considerando um elemento de leito como mostrado na Figura 2.4 em que um fluido de concentração C(z,t) cruza o leito adsorvente com porosidade ε e velocidade v, é possível descrever um modelo matemático para representar o comportamento dinâmico do sistema. Para um sistema de uma coluna de adsorção em leito fixo este modelo pode ser encontrado fazendo-se um balanço de massa num elemento diferencial da coluna (RICE & DO, 1995). vo A z + ∆z z z=0 co FIGURA 2.4 Elemento de Leito Fixo, (RUTHVEN, 1984) 27 A equação que mostra este comportamento é dada por: − Dax ∂C ∂C 1 − ε ∂q ∂ 2C +v + + =0 ρ 2 ∂z ∂t ε ∂t ∂z (2.13) sendo Dax o coeficiente de dispersão axial, C a concentração do fluido, v a velocidade intersticial, q a concentração mássica media do soluto da fase sólida, ρ a densidade do líquido e ε a porosidade do leito adsorvente. O balanço de massa para uma partícula adsorvente fornece a taxa de adsorção na partícula: ∂q = f ( q, C ) ∂t (2.14) Embora seja escrita como uma simples equação, a expressão da taxa de transferência de massa é constituída geralmente por uma série de equações envolvendo uma ou mais equações de difusão com condições de contorno associadas, incorporando hipóteses simplificadoras para as quais a expressão da taxa de transferência de massa pode ser reduzida em tempos suficientemente longos. Neste modelo os efeitos de todos os mecanismos que contribuem para a dispersão axial são agrupados em um coeficiente de dispersão axial efetivo (Dax), o qual se encontra presente em uma grande variedade de processos de adsorção em fase líquida. Modelo mais detalhado incluindo, por exemplo, a dispersão radial, geralmente não é necessário e, em muitos casos, é possível dispensar a dispersão axial e assumir um fluxo pistonado ideal (RUTHVEN, 1984). 28 2.8.4. Classificação dos Sistemas de Transição Simples O comportamento dinâmico dos sistemas de adsorção pode ser classificado de acordo com a natureza da transferência de massa, determinada pela forma das relações de equilíbrio, e pela complexidade do modelo matemático requerido para descrever o sistema, o qual depende da concentração dos componentes possíveis de serem adsorvidos, presentes no sistema. Com relação às isotermas de equilíbrio podem-se distinguir três casos gerais, dependendo da faixa de concentração correspondente à transição desejada: equilíbrio favorável, equilíbrio linear e equilíbrio desfavorável. O efeito da forma da isoterma de equilíbrio para uma coluna de leito fixo pode ser convenientemente expressa em termos das variáveis (q* - q0) / (q0 – q’0) e (C* - C0) / (C0 – C’0), como mostrada na Figura 2.5 (RUTHVEN, 1984). 1,0 q q* - q' q* - qo' >³ c - co' co - co' q* 0,8 q* - q' q* - qo' qo’ * * q - q' q - qo' <³ c - co' co - co' qo q’ 0,6 C C’O’ C Linear 0,4 0,2 0,0 0,0 q’ Favorável Não Favorável 0,2 0,4 0,6 0,8 c - co' co - co ' CO a) b) FIGURA 2.5 (a) Isoterma de equilíbrio; (b) Diagramas de Equilíbrio mostrando as Diferenças entre Sistemas Favoráveis, não Favoráveis e Sistemas Lineares (RUTHVEN, 1984). 1,0 29 onde (q0 – q0’) e (C0 – C0’) representam as mudanças na fase adsorvida e na concentração da fase fluida sobre a zona de transferência de massa para o componente considerado. É possível ter a seguinte classificação para um sistema de transição simples: 1. Natureza das relações de equilíbrio: a) Isoterma linear; b) Isoterma favorável; c) Isoterma não favorável; 2. Sistema isotérmico ou próximo ao isotérmico: a) Isotérmico – Resistência à transferência de calor pode ser desprezível; b) Próximo ao isotérmico – Ocorre em sistemas cromatográficos quando as espécies adsorvidas possuem alto calor de adsorção ou estão presentes em alta concentração. 3. Concentração dos componentes adsorbáteis: a) Sistema diluído – O adsorbato esta presente em baixa concentração na presença de um inerte; b) Sistema concentrado – Os adsorbatos estão presentes em alta concentração. 4. Modelo de fluxo: a) Fluxo pistonado – Dispersão axial desprezível; b) Sem fluxo pistão – Dispersão axial significante. 5. Complexidade Cinética: a) Resistência à transferência de massa desprezível; b) Apenas uma resistência à transferência de massa; c) Duas resistências à transferência de massa: I. Resistência no filme externo; II. Duas resistências internas (macrporo ou microporo); d) Três resistências à transferência de massa: I. Resistência no filme externo; II. Resistência no macroporo; III. Resistência no microporo. 30 2.8.5. Modelo Matemático Adotado para Validação dos Resultados Experimentais do Propanotiol O modelo proposto para ser validado com os dados experimentais envolve os efeitos de convecção, dispersão axial e transferência de massa externa. Na formulação do modelo, as seguintes considerações são feitas: coeficientes de dispersão independentes da composição da mistura, partículas esféricas de tamanhos iguais, temperatura e porosidade constantes. Balanço de massa para o propanotiol foi determinada pela equação (2.15) L L L ∂ 2 C Pt ∂C Pt ∂C Pt (1 − ε ) 3 K LS C L − q ad = Dax − + vL Pt Pt ε RP ∂z ∂t ∂z 2 ( ) (2.15) Condições iniciais e de contorno foram dados a partir das equações 2.16 a 2.18 C PtL t =0 vL C L Pt z = 0 ∂ 2 C PtL ∂z 2 (2.16) = C PtL ,0 ∂ 2 C PtL − Dax ∂z 2 = v L C PtL ,0 (2.17) z =0 (2.18) =0 z =L Balanço do propanotiol adsorvido é dado pela equação 2.19 ( ad ∂q Pt K L ad = 3 LS C Pt − q Pt ∂t RP ) (2.19) 31 com condição de Contorno dada pela equação 2.20 q Ptad t =0 =0 (2.20) sendo Dax o coeficiente de dispersão axial, C PtL a concentração do propanotiol, vL a velocidade intersticial, q Ptad a concentração mássica media do soluto na fase sólida, ε a porosidade do leito adsorvente, KLS o coeficiente de transferência de massa externo e RP o raio da partícula referente a uma esfera. METODOLOGIA 33 3. METODOLOGIA EXPERIMENTAL Neste capítulo serão descritos os materiais e equipamentos utilizados, como também o procedimento experimental compreendendo as seguintes etapas: troca iônica com zinco, pelletização dos adsorventes, caracterização dos adsorventes, preparação das soluções, estudo da dinâmica de adsorção. A zeólita utilizada para a preparação do adsorvente foi a NaY (cedida pelo CENPES/PETROBRAS) com razão SiO2/Al2O3 de 5,63. Foram preparados adsorventes zeolíticos com 0,5% e 5% de zinco. Em seguida foi feita a peletização dos adsorventes. Estes adsorventes foram submetidos à caracterização através de espectrometria de absorção atômica, adsorção de nitrogênio para determinação da área superficial e difração de raios-X. Estudou-se a dinâmica de adsorção de propanotiol em ciclohexeno através de coluna de leito fixo. Os reagentes utilizados foram de alta pureza (>99,95 %), Merck. 3.1. Procedimento Experimental 3.1.1. Troca Iônica com Zinco As condições de troca iônica foram adotadas de acordo com resultados obtidos por ARROYO (1992) que realizou planejamento experimental para determinar influência de temperatura, pH e razão Zn+2/Na+1 na eficiência de troca iônica. As condições de troca iônica estão apresentados na Tabela 3.1. Inicialmente a Zeólita NaY foi separada por granulometria estabelecida em 150 – 200 mesh, sendo em seguida realizada a troca iônica com solução de cloreto de zinco. 34 TABELA 3.1 Condições de Troca Iônica com Zinco. Zn (%) T(K) pH Zn++/Na+ 0,5 298 4 0,1 5,0 348 6 1,0 Em um balão de 2000 mL, contendo água destilada, foi adicionada a zeólita sob agitação e em seguida foi colocada a solução de cloreto de zinco. A troca ocorreu no período de 2 horas, sendo o pH controlado com uma solução de HCl a 6%. Após esta etapa a suspensão foi filtrada a vácuo e lavada com água destilada até a retirada total dos íons cloreto, através de teste com AgNO3. O material foi colocado para secar em uma estufa a 393K por 12 horas. Posteriormente foi feita uma calcinação em mufla a 873K por uma hora. Para isto, foram utilizados cadinhos de porcelana nos quais o material foi uniformemente distribuído. 3.1.2. Caracterização dos Adsorventes A fim de confirmar a presença do teor de zinco nos adsorventes, detectar a presença de contaminantes e conhecer a composição química, os adsorventes foram caracterizados depois de sua preparação, através das seguintes analises. 3.1.2.1. Espectrofotometria de Absorção Atômica O método baseia-se na absorção de energia radiante por átomos neutros não excitados, em estado gasoso. Uma certa espécie atômica, neutra e no estado 35 fundamental é capaz de absorver as radiações de comprimento de onda iguais aos que ela emite quando excitada aos níveis de energia mais altos. As amostras dos adsorventes sofreram ataque químico conforme procedimento descrito no Anexo 1. As análises foram realizadas no equipamento Espectrofometro de Absorção Atômica de duplo feixe Varian modelo 1475 Gemini em chama de aracetileno com comprimento de onda 307,6nm. 3.1.2.2. Medidas de Adsorção de Nitrogênio A adsorção de um gás em um sólido pode fornecer importantes informações a respeito de sua estrutura. O gás mais utilizado neste estudo e o nitrogênio é o exame de numerosos resultados experimentais permitiu a classificação das isotermas. As análises para determinação da área superficial foram realizadas através do equipamento Micromeritics ASAP 2400 no CENPES/PETROBRAS, tendo sido utilizada cerca de 300 mg de amostra e tempo de 5 segundos. 3.1.2.3. Difração de Raios-X A difração de raios-X é a ferramenta mais utilizada para identificar e caracterizar materiais cristalinos que tem seus átomos arrumados de uma maneira periódica e tridimensional. Cada átomo desse sólido cristalino contribui para o espectro de difração obtido. As análises de difração de raios X para os adsorventes preparados e o comercial foram realizadas através do equipamento D-5000 da Siemens no Laboratório de raios X do Departamento de Física da UFPE, utilizando método do pó em lâmina escavada de 36 vidro com radiação Cu-Kα, no intervalo de 5 a 100 graus e com tempo de varredura de 1 segundo. 3.1.3. Empastilhamento Esta etapa do trabalho foi realizada na OXITENO S/A São Paulo. Os “pellets” foram obtidos a partir da adição de grafite, utilizada como ligante para dar maior consistência e resistência ao material. Inicialmente foram feitos testes com diferentes concentrações de grafite, para saber qual o melhor percentual a ser utilizado. Foram separadas 10g do adsorvente, sendo adicionada a essa massa 1, 3 e 5% de grafite. Foram analisadas a resistência e consistência de cada concentração estabelecida. Após estes testes notou-se que o pellet que obteve melhor estabilidade foi com adição 5% de grafite. Então, foi adicionada à massa total do material adsorvente contendo zinco, 5% de grafite e feita a homogeneização. Em seguida o material foi levado para empastilhamento formando “pellets” com aproximadamente 3mm diâmetro e 2mm de altura. Posteriormente, o adsorvente foi calcinado a 873K por uma hora, nas mesmas condições estabelecidas na troca iônica, a fim de se obter maior resistência mecânica e diminuir a abrasão dos “pellets” durante o carregamento da coluna de leito fixo. 3.1.4. Preparação da Solução (Gasolina Sintética) A mistura sintética composta por propanotiol que representa o contaminante, e ciclohexeno que representa a quantidade de hidrocarbonetos, foi preparada na concentração 1000 ppm de enxofre, para as corridas experimentais e a fim de se obter as curvas de ruptura, para o estudo da coluna de adsorção de leito fixo. 37 3.1.5. Análise de Concentração do Líquido As amostras obtidas através dos estudos de adsorção foram analisadas através de um Analisador de Enxofre (Espectrômetro de Raio-X por Energia Dispersiva (EDX) que funciona a uma temperatura de –172 ºC. O tempo típico de análise é de 2 a 4 minutos por amostra e atende às especificações ou limites estabelecidos por regulamentos, para quantidade de enxofre de produtos de petróleo. Conforme procedimento descrito no Anexo 2. Para realizar as análises, foram preparadas soluções padrões de 100, 300, 500, 700, 1000 ppm de enxofre diluído em ciclohexeno, para fazer a curva de calibração. 3.1.6. Estudo Dinâmico em Coluna de Leito Fixo O estudo da adsorção do propanotiol utilizando adsorventes zeolíticos ZnY foi realizado no sistema experimental mostrado na Figura 3.1. O equipamento da coluna de adsorção utilizado para a obtenção dos dados experimentais é composto basicamente de um erlenmayer de 250 ml, usado como reservatório e uma coluna de vidro, com altura de 40cm e diâmetro de 1cm. O reservatório e a coluna de leito fixo estão conectados entre si através de mangueira de teflon. Os experimentos foram realizados à temperatura ambiente. 38 5 1. Válvulas 2. Reservatório 4 1 3. Bomba Peristáltica 4. Coluna de Leito Fixo 3 5. Ponto de Amostragem 1 2 FIGURA 3.1 Equipamento Experimental: Coluna de Leito Fixo A metodologia aplicada está representada na Figura 3.2 a seguir. Pelletização da zeólita, após a Troca Iônica Preparação da solução. (Propanotiol/Ciclohexeno) Corrida Experimental Retirada das Amostras Leitura no EDX Obtenção das curvas de ruptura FIGURA 3.2 Metodologia Para a Obtenção das Curvas 39 A coluna de Leito Fixo foi preenchida com o adsorvente até a altura desejada, de 40 cm, com o auxílio de um funil. O tamanho da coluna foi escolhido em função de estudos preliminares, a fim de se comparar os resultados obtidos em outros centros de pesquisa. Este procedimento foi realizado para todos os adsorventes a fim de garantir que o leito possuísse o mesmo empacotamento em todas as corridas experimentais. A solução da mistura ciclohexeno/propanotiol com concentração conhecida foi colocada no reservatório e o recipiente foi fechado a fim de evitar a evaporação do propanotiol e não alterar o valor inicial da concentração da solução. Utilizando uma bomba peristáltica, a solução foi removida do reservatório com uma vazão de 1,5 mL/min, vazão esta escolhida de acordo com estudos preliminares, e introduzida na base da coluna de leito fixo. Na parte superior da coluna foram retiradas às alíquotas para análises, em intervalos de 5 minutos. Logo que retiradas, as amostras foram guardadas em recipientes com tampas de teflon, para evitar variação na concentração de propanotiol por evaporação e levadas para análise no Analisador de Enxofre EDX-700, Modelo RayNY, marca Shimadzu. Com os valores obtidos foram traçadas as curvas de ruptura. RESULTADOS E DISCUSSÕES 41 4. RESULTADOS EXPERIMENTAIS E DISCUSSÕES Neste capítulo serão exibidos os resultados obtidos da preparação e caracterização dos adsorventes, e do estudo do comportamento dinâmico, do processo de remoção de enxofre da gasolina sintética (propanotiol e ciclohexeno) e a validade das considerações feitas para o modelo, relatadas no Capítulo 3. 4.1. Caracterização dos Adsorventes Para se ter um melhor conhecimento do adsorvente se faz necessário conhecer sua composição química para confirmar o teor do metal presente e detectar a presença de contaminantes ou outros constituintes. Também é importante definir a natureza e estrutura dos compostos químicos. Serão discutidos os resultados da caracterização das análises químicas realizadas por espectrofometria de absorção atômica, medida de área superficial por adsorção de nitrogênio (caracterização textural) e difração de raios-X dos adsorventes zeolíticos preparados para obter os teores de zinco: 0,5% Zn(0,5%)Y e 5% Zn(5%)Y e do adsorvente comercial selexsorb. 4.1.1. Análises Químicas O teor de zinco nos adsorventes preparados, foi analisado por absorção atômica e os resultados são mostrados na Tabela 4.1. TABELA 4.1 Resultados Referentes à Análise Química de Absorção Atômica dos Adsorventes Zeolíticos com Zinco. Adsorventes Zeolíticos Teores de Zinco (%) Zn(0,5%)Y 0,57 Zn(5%)Y 5,2 42 Verifica-se que a quantidade de zinco incorporada foi bastante satisfatória, mostrando a eficiência da troca iônica do sódio pelo zinco. A facilidade da troca pode ser justificada pelo tamanho do Zn2+(0,74Å) menor que a do Na+1(1,20Å). 4.1.2. Caracterização Textural (Adsorção de Nitrogênio) A realização das análises de Adsorção de N2 por BET nos adsorventes zeolíticos e no adsorvente comercial, forneceu os resultados mostrados na Tabela 4.2. TABELA 4.2 Resultados obtidos da Caracterização Textural dos Adsorventes Zeolíticos com Zinco, do Selexsorb e Zeólita NaY Área Área de Área Volume de Superficial Microporos Superficial Microporos BET (m2/g) (m2/g) Externa (m2/g) (cm3/g) Zn(0,5%)Y 469,06 462,40 6,66 0,21 Zn(5%)Y 710,84 700,60 10,24 0,33 Zn(0,5%)Y Peletizada 422,74 413,34 9,39 0,19 Zn(5%)Y Peletizada 640,64 626,27 14,44 0,03 Selexsorb 440,46 254,47 286,29 0,13 NaY 637,15 631.51 5,64 0,30 Adsorvente Analisando os resultados da Tabela 4.2, observa-se que com a incorporação de 0,5% de Zinco ao suporte NaY houve uma diminuição na área superficial BET e na área de microporos, mantendo a mesma variação após a etapa de peletização. É possível que o zinco tenha trocado principalmente nos sítios mais externos, bloqueando a entrada de N2. Para o adsorvente Zn(5%)Y observa-se que houve um aumento nas respectivas 43 áreas o que pode ter ocorrido provavelmente devido à desaluminização da zeólita, ou até mesmo à retirada de silicatos pelo zinco, presente em grande quantidade. Esses resultados estão de acordo com os encontrados por BARROS (2002). Após a peletização do adsorvente Zn(5%)Y peletizado houve uma queda na área superficial e de microporos ocasionada provavelmente pela aglomeração do material durante o processo de calcinação. Observa-se que o adsorvente Selexsorb apresentou área superficial externa bem maior dos os outros adsorventes, caracterizando-o assim como material mesoporoso. Verifica-se que o método de preparação do adsorvente é um fator determinante para a qualidade deste. Pequenas oscilações de troca iônica, calcinação e na etapa de peletização podem acarretar consideráveis mudanças texturais. 4.1.3. Difração de Raios-X Os difratogramas foram obtidos após a análise de difração de raio-X e estão apresentados nas Figuras 4.1 a 4.5. A Figura 4.1. mostra o difratograma de raio-X da zeólita NaY utilizada na preparação dos adsorventes, para comparação. 1 4 0 0 1 2 0 0 I n t e n s id a d e ( u .a .) 1 0 0 0 8 0 0 6 0 0 4 0 0 2 0 0 0 5 1 0 1 5 2 0 2 5 3 0 3 5 4 0 4 5 5 0 5 5 2 θ 6 0 6 5 7 0 7 5 8 0 8 5 9 0 9 5 1 0 0 44 FIGURA 4.1 Difratograma da Zeólita NaY. Observam-se picos característicos da zeólita tipo NaY caracterizando-a como material altamente cristalino. As Figuras 4.2 a 4.5 representam os difratogramas de raio-x para os adsorventes não peletizados e peletizados. 1 4 0 0 1 2 0 0 I n t e n s id a d e ( u .a .) 1 0 0 0 8 0 0 6 0 0 4 0 0 2 0 0 0 5 1 0 1 5 2 0 2 5 3 0 3 5 4 0 4 5 5 0 5 5 6 0 6 5 7 0 7 5 8 0 8 5 9 0 9 5 1 0 0 2 θ FIGURA 4.2 Difratograma do Adsorvente Zn(0,5%)Y 1 4 0 0 1 2 0 0 I n t e n s id a d e ( u .a .) 1 0 0 0 8 0 0 6 0 0 4 0 0 2 0 0 0 5 1 0 1 5 2 0 2 5 3 0 3 5 4 0 4 5 5 0 5 5 6 0 6 5 7 0 7 5 8 0 8 5 9 0 2 θ FIGURA 4.3 Difratograma do Adsorvente Zn(0,5%)Y, peletizado. 9 5 1 0 0 45 1 4 0 0 1 2 0 0 In t e n s i d a d e (u .a .) 1 0 0 0 8 0 0 6 0 0 4 0 0 2 0 0 0 5 1 0 1 5 2 0 2 5 3 0 3 5 4 0 4 5 5 0 5 5 6 0 6 5 7 0 7 5 8 0 8 5 9 0 9 5 1 0 0 2 θ FIGURA 4.4 Difratograma do Adsorvente Zn(5%)Y 1400 1200 Intensidade (u.a.) 1000 800 600 400 200 0 0 5 00 1 000 1 5 00 2 000 2 5 00 3 000 3 5 00 4 000 2θ FIGURA 4.5 Difratograma do Adsorvente Zn(5%)Y, peletizado. Analisando os difratogramas apresentados nas Figuras 4.2 e 4.3, com relação à presença do zinco nos adsorventes zeolíticos preparados, Zn(0,5%)Y não peletizado e Zn(0,5%)Y peletizado, verifica-se a presença de silicatos de zinco e alumínio nos 46 ângulos de 2θ de 10,54o a 66,44o. Os difratogramas apresentam os picos semelhantes, ou seja, são isomorfos. A intensidade dos picos aumentou em relação a zeólita NaY (Figura 4.1) devido a incorporação de zinco no caso do adsorvente Zn(0,5%) não peletizado. Para o adsorvente peletizado observa-se uma diminuição na intensidade dos picos, ocasionada possivelmente pela aglomeração do material no processo de peletização. Com relação as Figuras 4.4 e 4.5 foi verificada a presença do silicatos de zinco e alumínio nos ângulos de 2θ de 36,29o a 94,90o. Entretanto apesar de apresentarem picos coincidentes, mostram diminuição na intensidade dos picos, provavelmente devido ao processo de peletização onde, possivelmente, ocorreu mudanças texturais na estrutura do adsorvente. É possível notar que a estrutura da zeólita NaY (Figura 4.1) está mais organizada do que a estrutura do adsorvente zeolítico Zn(5%)Y-peletizado (Figura 4.5), devido ao aparecimento de um alo, localizado nos ângulos de 2 θ = 17° a 35°, representando uma aglomeração da estrutura do adsorvente zeolítico Zn(5%)Y-peletizado. A Figura 4.6 mostra o difratograma do adsorvente Selexsorb. 1 4 0 0 1 2 0 0 I n t e n s id a d e ( u .a ) 1 0 0 0 8 0 0 6 0 0 4 0 0 2 0 0 0 5 1 0 1 5 2 0 2 5 3 0 3 5 4 0 4 5 5 0 5 5 6 0 6 5 7 0 2 θ FIGURA 4.6 Difratograma do adsorvente Selexsorb 7 5 8 0 8 5 9 0 9 5 1 0 0 47 Verifica-se para este adsorvente ângulos identificando o óxido de alumínio em 2θ de 10,99o a 44,53o e óxido de alumínio e silício em 2θ de 8,00o a 39,31o. 4.2. Curvas de Ruptura da Remoção de Propanotiol na Mistura Ciclohexeno/ Propanotiol Os resultados obtidos durante o estudo da dinâmica de adsorção na remoção do propanotiol utilizando os adsorventes zeolíticos preparados e o Selexsorb encontram-se nas Tabelas A1 a A3 (Apêndice1). As curvas de ruptura para os diversos adsorventes estão representadas pelas Figuras 4.7 a 4.9, que ilustram a influência dos adsorventes zeolíticos Zn(0,5%)Y, Zn(5%)Y e do adsorvente comercial selexsorb para a adsorção do propanotiol. Foram obtidas utilizando uma solução com concentração de 1000 ppm de propanotiol em ciclohexeno, e para uma vazão de 1,5 mL.min-1 operação e altura do leito de 40 cm. 1 0,9 0,8 0,7 C/Co 0,6 0,5 0,4 0,3 0,2 0,1 0 0 10 20 30 40 50 60 70 80 t (min) FIGURA 4.7 Curva de Ruptura para a Adsorvente Zn(0,5%)Y 48 1 0,9 0,8 0,7 C/Co 0,6 0,5 0,4 0,3 0,2 0,1 0 0 10 20 30 40 50 60 70 80 t(min) FIGURA 4.8 Curva de Ruptura para a Adsorvente Zn(5%)Y 1 0,9 0,8 0,7 C/Co 0,6 0,5 0,4 0,3 0,2 0,1 0 0 10 20 30 40 t(min) 50 60 70 80 49 FIGURA 4.9 Curva de Ruptura para a Adsorvente Selexsorb A fim de estudo comparativo estas três curva foram reunidas em um gráfico único conforme mostrado na Figura 4.10. 1 0,9 0,8 0,7 C/Co 0,6 0,5 0,4 Zn-0,5% 0,3 Zn-5,0% 0,2 Selexsorb 0,1 0 0 10 20 30 40 50 60 70 80 t (min) FIGURA 4.10 Comparação das Curvas de Ruptura entre os Adsorventes Zeolíticos Zn(5%)Y, Zn(0,5%)Y e Selexsorb. Nas curvas de ruptura mostradas na Figuras 4.10, observa-se que o tempo de ruptura é praticamente o mesmo para os adsorventes estudados, aproximadamente 7 minutos, quando começa a saturação do leito sendo os minutos seguintes marcados por um aumento da concentração na saída do leito até atingir o limite de saturação. O adsorvente Zn(5%)Y apresenta-se aparentemente com melhor desempenho, apesar das modificações texturais ocorridas na etapa de peletização como descrito anteriormente. 50 4.3. Modelagem Matemática do Processo de Adsorção Os resultados experimentais foram validados através do modelo dado pelas equações de 2.15 a 2.20. Na solução do modelo, utilizou-se um programa escrito na linguagem FORTRAN (Power Station 4.0) com aplicação do método das diferenças finitas. Na Tabela 4.3 encontra-se os valores experimentais de v (velocidade intersticial) e ε (porosidade) para os adsorventes utilizados na construção da curva teórica. TABELA 4.3 Parâmetros usados nas Simulações do Processo de Adsorção do Propanotiol. v(cm.min-1) ε 11,65 0,54 Zn(5%)Y 11,74 0,51 Selexsorb 11,24 0,68 Adsorventes Zn(0,5%)Y Os valores dos parâmetros de dispersão axial e de transferência de massa (Dax = 9,2x10-4 cm2.min-1 e KLS = 9,6x10-6 cm .min-1) foram obtidos através de correlações de acordo com as equações mostradas no Anexo 3. As Figuras 4.11, 4.12 e 4.13 mostram as comparações entre os valores teóricos e experimentais para o processo dinâmico de adsorção. 51 1,0 0,9 0,8 CPt(z,t)/Cpt,0 0,7 0,6 0,5 0,4 0,3 0,2 Curva Teorica C Exp. ZnY-5,0% 0,1 0,0 0 10 20 30 40 50 60 70 80 tempo(min) FIGURA 4.11 Modelagem dos resultados experimentais o Adsorvente Zeolítico Zn(5%)Y. 1,0 0,9 0,8 CPt(z,t)/Cpt,0 0,7 0,6 0,5 0,4 0,3 0,2 Curva Teórica Curva Teorica C. Exp. Exp. ZnY-0,7% C ZnY-0,5% 0,1 0,0 0 10 20 30 40 50 60 70 80 tempo(min) FIGURA 4.12 Modelagem dos resultados experimentais o Adsorvente Zeolítico Zn(0,5%)Y. 52 1,0 0,9 0,8 0,7 CPt(z,t)/Cpt,0 0,6 0,5 0,4 0,3 0,2 C Exp. Selexsorb Curva Teorica 0,1 0,0 0 10 20 30 40 50 60 70 80 tempo(min) FIGURA 4.13 Modelagem dos resultados experimentais o Adsorvente Comercial Selexsorb . Analisando as Figuras 4.11, 4.12 e 4.13 verifica-se boa avaliação do modelo proposto para o contato do propanotiol com todos os adsorventes. Apesar das curvas apresentarem um efeito dispersivo, optou-se por manter os mesmos valores para os coeficientes de transferência de massa, Dax e KLS, por haver compatibilidade ao aproximar o modelo aos resultados experimentais para os três adsorventes utilizados. BARROS (2002) utilizou o modelo Langmuir-Freundlich no estudo cinético realizado com o adsorvente Zn(5%)Y na granulometria de 100 mesh, em sistema de banho finito. O referido modelo não pode ser aplicado no presente trabalho devido ao fato de se ter trabalhado com adsorventes peletizados em sistema contínuo, sendo os efeitos de transferência de massa significativos. CONCLUSÕES E SUGESTÕES 54 5. CONCLUSÕES E SUGESTÕES Neste trabalho foram preparados, caracterizados e comparados com um adsorvente comercial, dois adsorventes zeolíticos com teores de zinco diferentes (0,7%, e 5%). Os resultados obtidos levam às seguintes conclusões: - Houve incorporação do teor de metal zinco ao suporte NaY, na quantidade desejada; - A caracterização textural mostrou que houve uma diminuição nos valores da área superficial BET, área de microporos e aumento na área superficial externa para o adsorvente Zn(0,5%)Y, calcinado e peletizado. Para o adsorvente Zn(5%)Y calcinado, houve um aumento nos respectivos valores e diminuição dos mesmos quando ocorreu a peletização do material, ocasionado provavelmente por oscilações ocorridas durante a troca iônica, calcinação e peletização; - Resultados obtidos por difração de raios X mostraram a presença de aluminato e de silicatos de zinco nos adsorventes preparados evidenciando a incorporação do metal à estrutura zeolítica. Variações referentes à intensidade dos picos ocorreram provavelmente devido as modoficações sofridas durante o processo de calcinação e peletização; - Os adsorventes zeolíticos possuem características de materiais microporosos, enquanto que o adsorvente comercial Selexsorb CDX Alcoa, é preferencialmente mesoporoso; - Resultados obtidos através do estudo dinâmico em coluna de leito fixo apontam o adsorventes Zn(5%)Y como mais eficiente no processo de remoção de propanotiol, da mistura ciclohexeno/propanotiol; - O modelo matemático se mostrou eficiente ao gerar soluções estáveis e com relativa precisão no que diz respeito à conservação da massa; 55 Ciente da importância deste trabalho, sugere-se para a sua consolidação: - Avaliar a metodologia utilizada na peletização dos adsorventes; - Utilizar outros metais na preparação de adsorventes para remoção do enxofre presente em combustíveis; - Avaliar o comportamento dos materiais estudados em processos contínuos, mediante a variação da vazão, temperatura, tamanho do leito e concentração da mistura; - Realizar estudos cinéticos para complementar o estudo em sistemas contínuos; - Melhorar o modelo matemático para melhor avaliação e discussão sobre as diferenças ocorridas entre a simulação e as curvas experimentais; - Avaliar a regenerabilidade do adsorvente selecionado, tendo em vista sua reutilização em processos contínuos. 56 REFERÊNCIA BIBLIOGRÁFICA 57 6. REFERÊNCIAS BIBLIOGRÁFICAS: ARROYO, P. A. – Caracterização e Avaliação de Zeólitas Y Ultraestáveis Contendo Zinco, Dissertação de Mestrado, COPPE/UFRJ, Rio de Janeiro, 1992. BARROS, A. L. M., Uso de Zeolitas Zn-Y como Adsorventes para a Remoção de Enxofre da Gasolina. Dissertação de Mestrado, UFPE, Pernambuco, 2002. BRECK, D. W. – Zeolite Molecular Sieves: Structure, Chemistry and Use, John Wiley and Sons, Inc., New York, 1974. BURNETT, R. T. et al. - The Effect of the Urban Ambient air Pollution Mix on Daily Mortality Rates in 11 Canadian Cities, Canadian journal of Public Health, Vol 89, p. 152-156, 1998. CAVALCANTI JR., C. L. - Separação de Misturas por Adsorção: Dos Fundamentos ao Processamento em Escala Comercial, Tese Submetida ao Concurso Público para Professor Titular, Universidade Federal do Ceará, 1998. CEPETRO – CENTRO DE ESTUDO DO PETRÓLEO. http://www.cepetro.unicamp.br/petroleo/petroleo.html] CHEN, N, Y. & DEGANAN, T. F. - Chem. Eng. Prog.; February, 32, 1988. COORDINATING RESEARCH COUNCIL. - Auto/Oil Air Quality Improvement Research Program Phase I Final Report, May 1993. COSTA, et al., Adsorption of binaryand Ternary Hydrocarbon Gas Mixture on Actived Carbon: Experimental Determination and Theoretical of the Ternary equilibrium data. AIChE Journal, vol 27, No 1, 5-12, January, 1981. COULSON, F. M.; RICHARDSON, F. F. Tecnologia Quimica, 2a. Edicao, vol III, Fundacao Calouste Gulbenkian, 1985. 58 FARO JÚNIOR, A. C. Curso de Catálise-Catalisadores de Processos Catalíticos, São Paulo – SP - Os Sulfetos e os Hidrotratamentos, São Paulo, Editado pelo Instituto Brasileiro de Petróleo, 29 de agosto a 02 de setembro. 57 p., 1995. GOMIDE, G. P. Operações Unitárias – Operações de Transferência de Massa, 4 Edição , São Paulo, 1888. GUTSCHE, R./ HARTMANN, K. Generalized Criteria for Prediting the Dynamics of Continuous Chemical Systems – I. Application to Adsorber Systems. Chemical Engineering Science, vol 51, No 13, 3519-3536, 1996. KELLER, J. U. Theory of Measurement of Gas-adsorption equilibria by rotational oscillations. Adsorption, vol 1, 283-290, 1995. GIANNETTO, G. P. - Zeolitas: Características, Propriedades y Aplicaciones Industriales, Editorial Innovación Tecnológica, Fac. de Ingeniería, Universidad Central de Venezuela, 1990. GREGG, S. J. – Adsorption, Surface Area and Porosity, Second Edition, Academic Press Inc., London, 1982. HERNÁNDEZ-MALDONADO, A. J.; YANG, R. T. – Desulfurization of Liquid Fuels by Adsorption via T Complexation with Cu(I)-Y and Ag-Y Zeolites, Ind. Eng. Chem. Res., 42, 123-129, 2003. IRVINE, R. et al. – Consider Latest Low Cost Breakthrough For Low Sulfur Gasoline, LA, publication of the Hart Energy Group, p. 18-19, Summer 1999. JEWER, S. S. - Structural Analysis by Infrared Spectroscopy, Zeolite Chemistry, v 2, p.80, 1985. KIRK, R. E. & OTHMER, D. F. - Petroleum (refinery processes), Encyclopedia of Chemical Technology, 4 a edition, New York, John Wiley & Sons, v 18, p. 454456, 1994- a. KIRK, R. E. & OTHMER, D. F – Adsorption, Encyclopedia of Chemical Technology, 4 a edition, New York, John Wiley & Sons, v 1, p. 494-504, 1994- b. 59 KNAEBEL, K. S. - For your Next Separation Consider Adsorption, Chemical Engineering, v 102, n o 11, 1995. LECLOUX, A. J. – Texture of Catalysts, Catalysis Science and Technology, v 2, 1981. NEGRINI, A. L.; FUELBER, A.; FREIRE, J. T.; THOMÉO, J. C. - Fluid dynamics of air in a packed bed: velocity profiles and the continuum model assumption, Braz. J. Chem. Eng. , v.16 , n.4 , São Paulo, dez 1999. MACEDO, M. I. N. Uso de Zeolitas Ni-Y como Adsorventes para a Remoção de Enxofre da Gasolina. Dissertação de Mestrado, UFPE, Pernambuco, 2003 McKAY, G.; McKEE, S.;WALTERS, H.R.J. – Solid-liquid Adsorption Based on External Mass Transfer, Macropore and Micropore Diffusion. Chemical Engineerring Science, 42, N°5, 1145-1151, 1987. QUADRI, M. B.; CRUZ, J. M.; SATANA, C. C. – Modelagem Numerica do Processo de Adsorção em Coluna da Insulina sobre a Resina Accel Plus, 2° Encontro Brasileiro sobre Adsorção, 231-240, Florianópolis, BR, 2000. RAMACHANDRAN, P. A.; CHEUDHARI, R. B. Three Phase Catalytic Reactors, Gordon and Breach, New York, U.S.A. (1983). RICE, R. G.; DO, D. D. - Applied Mathematics and Modelig for Chemical Engineers, New York, John Wiley & Sons, pag. 10-13, 1995. RUTHVEN, D. M. - principles of Adsorption and Adsortion Process, New York, John Wiley & Sons, 1991. SALEM, A. B. S. H. - Naphta Desulfurization by Adsorption, Ind. Eng. Chem., Res., 33, p. 336-340, 1994. SHERMAN, J. D. - Ion Exchange Separations with Molecular Sieve Zeolites, AIChE Symposium Series, Adsorption and ion exchange separations, v 74, n o 179, p. 98116, 1978. 60 SHIPINSKY, J. - Why was Toyota’s Camry Less Affected by Sulfur than the Others Cars in the CRC LEV – Sulfur Fleet Test?, Presented to the EPA Sulfur Workshop, May 12, 1998. http://www.epa.gov/oms/tr2home.htm#What SHOREY, S.W. et al. – Improve Refinery Margins and Produce Low-Sulfur Fuels, IL, publication of the Hart Energy Group, p. 41-42, Summer 1999. SZOSTAK, R. - Molecular Sieves: Principles of Synthesis and Identification, Ed. Van Nostrand Reinhold, New York, 1989. SOUSA, J. R. - Dessulfurização de Gás Natural usando Peneiras Moleculares, Dissertação de Mestrado, Universidade Federal do Rio Grande do Norte, 2002. TREYBAL, R. E. - Mass Transfer Operations, 3rd edition, Auckland, McGraw-Hill Book Company, part four, p. 565-567, 1981. YEPSIN, G. & WITOSHKIN, T. - Refiners Have Options to Deal with Reformulate Gasoline, Oil & Gas Journal, p. 68, 8 April 1991. 61 APÊNDICES 62 APÊNDICE 1 Neste apêndice serão mostrados os resultados obtidos durante o estudo da dinâmica de adsorção na remoção do propanotiol. _ Dados experimentais obtidos no estudo da dinâmica de adsorção do adsorvente Zn(0,5%)Y a temperatura de 28°C. Concentração inicial, C0 = 1020 Vazão de operação, Q = 1,5 cm³/seg Altura do leito fixo, h = 40 cm Quantidade de zeólita utilizada = 8,32 g TABELA A1 - Dados Experimentais da Dinâmica de Adsorção para o adsorvente Zn(0,5%)Y tempo 0 1 3 4 7 8 9 10 12 13 15 16 20 25 30 35 40 45 50 55 60 70 80 Leitura 0,00 2,70 8,11 22,58 39,53 56,31 68,75 135,34 273,35 345,55 435,64 488,74 519,76 813,47 806,31 831,44 922,83 878,62 940,69 958,55 986,62 982,36 995,12 Concentração (ppm) 0,00 2,71 8,12 22,59 39,53 56,32 68,75 135,34 273,35 345,55 435,65 488,74 519,77 813,47 806,31 831,45 922,84 878,63 940,70 958,56 986,62 982,37 995,13 C/Co 0,00 0,00 0,01 0,02 0,04 0,06 0,07 0,14 0,27 0,35 0,44 0,49 0,52 0,81 0,81 0,83 0,92 0,88 0,94 0,96 0,99 0,98 1,00 63 APÊNDICE 2 _ Dados experimentais obtidos no estudo da dinâmica de adsorção do adsorvente Zn(5,0%)Y a temperatura de 28°C. Concentração inicial, C0 = 1012 Vazão de operação, Q = 1,5 cm³/seg Altura do leito fixo, h = 40 cm Quantidade de zeólita utilizada = 8,54 g TABELA A2 - Dados Experimentais da Dinâmica de Adsorção para o adsorvente Zn(5,0%)Y. tempo Leitura Concentração (ppm) C/Co 0 0,00 0,00 0,00 1 1,68 1,68 0,00 2 3,36 3,36 0,00 3 5,04 5,04 0,01 4 8,11 8,11 0,01 5 10,41 10,41 0,01 7 54,37 54,37 0,05 8 67,29 67,29 0,07 9 141,83 141,83 0,14 10 156,74 156,74 0,16 12 186,56 186,56 0,19 13 201,47 201,47 0,20 15 587,60 587,60 0,59 20 730,11 730,11 0,73 25 742,35 742,35 0,74 35 856,79 856,79 0,86 40 893,03 893,03 0,89 45 898,43 898,43 0,90 50 903,77 903,77 0,90 55 913,75 913,75 0,91 60 941,47 941,47 0,94 65 963,17 963,17 0,96 70 954,59 954,59 0,95 80 976,79 976,79 0,98 64 APÊNDICE 3 _ Dados experimentais obtidos no estudo da dinâmica de adsorção do adsorvente comercial, Selexsorb, a temperatura de 28°C. Concentração inicial, C0 = 1053 Vazão de operação, Q = 1,5 cm³/seg Altura do leito fixo, h = 40 cm Quantidade de zeólita utilizada = 9,63 g TABELA A3 - Dados Experimentais da Dinâmica de Adsorção para o adsorvente comercial Selexsorb. tempo Leitura Concentração (ppm) C/Co 0 5 10 15 20 25 30 35 40 45 55 60 65 70 80 0,00 0,00 0,00 2,94 2,94 0,00 106,19 106,19 0,11 209,43 209,43 0,21 415,92 415,92 0,42 727,69 727,69 0,73 890,53 890,53 0,89 872,39 872,39 0,87 982,18 982,18 0,98 943,90 943,90 0,94 947,20 947,20 0,95 944,33 944,33 0,94 928,60 928,60 0,93 920,01 920,01 0,92 962,04 962,04 0,96 65 ANEXO 66 ANEXO 1 Método usado para realizar o ataque químico Materiais Reagentes Béquer de teflon Ácido Clorídrico concentrado Pipetas volumétricas de 10 mL Ácido Nítrico concentrado Balão volumétrico de 250 mL Ácido Fluorídrico concentrado Proveta de teflon Chapa elétrica Adsorvente zeolítico preparado Procedimento Experimental Em um béquer de teflon de 50 mL pesou-se 1,00g do adsorvente preparado e em seguida o material com HCl concentrado. Adicionaram-se 15 mL de ácido fluorídrico e levou o béquer na chapa quente até a secura total. Retirou-se o béquer da chapa e deixou esfriar. Depois 5 mL de HCl concentrado foram adicionados e levou o béquer novamente a chapa quente até a secura. Adicionaram-se 10 mL de HCl e 10 gotas de HNO3 concentrado. Levou-se a chapa até a fervura para dissolver o resíduo. Adicionou-se água destilada até a metade do béquer e levou à fervura. Deixou-se esfriar e em seguida transferiu-se para um balão de 250 ml e completou-se com água destilada. em seguida levou-se para realizar análise no espectrofotômetro de absorção atômica para detectar a quantidade de zinco trocada com o suporte zeolítico NaY. 67 ANEXO 2 Descrição do Equipamento De acordo com a Norma ASTM (American Society for Testing and Materials), D 4294 ou ABNT (Associação Brasileira de Normas Técnicas), NBR 14533, a técnica de espectroscopia de fluorescência de raios X por energia dispersiva pode ser aplicada para determinação de enxofre em combustíveis, sendo a amostra submetida a um feixe emitido por uma fonte de raios X. A radiação X característica resultante que é medida e a contagem acumulada é comparada com a contagem de amostras de calibração, previamente preparadas para obter a concentração de enxofre. Este método de teste fornece uma medida rápida e precisa do enxofre total em produtos de petróleo com um mínimo de preparação de amostra.. Analisador de Raios X por Energia Dispersiva (Energy dispersive X-ray fluorescence spectrometer – EDS-XRF), com faixa de identificação dos elementos presentes na amostra desde o Na (Z = 11) ao U ( Z = 92). Em outras palavras, os raios X são detectados através de um detector (semicondutor), o qual permite análises simultâneas multi-elementar, possibilitando uma analise extremamente rápida mesmo na faixa de ppm. Acessórios: ▪ Filme de polipropileno, transparente a raios X; ▪ Célula de amostra; ▪ Padrão em liga metálica de Alumínio; ▪ Computador e impressora dedicados. 68 Procedimento de Análise Preparação da célula de medida: As células de medida, onde são acondicionadas as amostras para que as mesmas possam ser lidas, foram montadas de acordo com o esquema a seguir: (1) Encaixe do anel menor no corpo da célula, conforme apresentado na figura 01; FIGURA A1: Anel Menor + Corpo da Célula. (2) Posicionamento do conjunto anel menor + corpo da célula com a extremidade mais larga do corpo da célula voltado para baixo. Colocação do filme de polipropileno na extremidade estreita, de forma a deixar a mesma no centro do filme, como mostrado na figura A2. Este último é previamente cortado com um comprimento de 5 cm; FIGURA A2: Colocação do Filme de Polipropileno. 69 (3) Encaixe do anel maior de forma a moldar o filme ao comprimento do corpo da célula (ver Figura A3); FIGURA A3: Encaixe do Anel Maior. (4) Encaixe da base da célula à extremidade estreita do corpo da célula. O filme deve ficar perfeitamente esticado, como mostra a Figura A4; FIGURA A4: encaixe da base da célula. Amostragem dos padrões para leitura: Foram realizadas amostragens em duplicatas das amostras padrão preparadas. Cada amostragem foi realizada da seguinte forma: (1) Com o auxílio de uma pipeta Pasteur e uma pêra de sucção, succionou-se uma alíquota da amostra; (2) Inseriu-se a alíquota na cavidade interna da célula (ver Figura A5). O conteúdo da célula deve estar no mínimo a 0,4 cm de altura; 70 Figura A5: amostragem das amostras-padrão. Preparação do equipamento: O equipamento foi abastecido com nitrogênio líquido. O mesmo é utilizado como agente refrigerante, com o intuito de manter a temperatura do detetor na faixa de (–170 ± 2) ºC. Com o uso de uma liga padrão de alumínio, fez-se a verificação do equipamento. Tal checagem permite observar a energia emitida pelos componentes da liga, o que são comparados com valores tabelados. 71 ANEXO 3 O modelo adotado para ser validado com os dados experimentais envolve os efeitos de convecção, dispersão axial e transferência de massa externa. Na formulação do modelo, as seguintes considerações são feitas: coeficientes de difusão independentes da composição da mistura, partículas esféricas de tamanhos iguais, temperatura e porosidade constantes. Balanço de massa para o propanotiol L L L ∂C Pt ∂C Pt ∂ 2 C Pt (1 − ε ) 3 K LS C L − q ad + vL = Dax − Pt Pt 2 ∂t ∂z ε RP ∂z ( ) (A1) Condições iniciais e de contorno C PtL t =0 vL C L Pt z = 0 ∂ 2 C PtL ∂z 2 (A2) = C PtL ,0 ∂ 2 C PtL − Dax ∂z 2 =0 z=L = v L C PtL ,0 (A3) z =0 (A4) 72 Balanço do propanotiol adsorvido ( ad ∂q Pt K L ad = 3 LS C Pt − q Pt ∂t RP q Ptad t =0 (A5) ) (A6) =0 Sendo Dax o coeficiente de dispersão axial, C PtL a concentração do Propanotil, vL a velocidade intersticial, q Ptad a concentração mássica media do soluto na fase sólida, ε a porosidade do leito adsorvente, kLS o coeficiente de transferência de massa externo RP o raio da partícula referente a uma esfera. As equações acima foram acopladas e discretizadas _ Equação discretizada para o balanço de massa para o Propanotiol (C ) L k +1 Pt j [ − A [(C ] [ ] = (C PtL ) j − A11 (C PtL ) j +1 − (C PtL ) j −1 + A12 (C PtL ) j −1 + 2(C PtL ) j − (C PtL ) j +1 − k 13 k k k k k (A7) ) − (q ) ] L k Pt j ad k Pt j sendo: A11 = v L ∆t 2 ∆z A12 = Dax ∆t (∆z ) 2 A13 = (1 − ε ) 3∆t K LS ε RP 73 _ Equação discretizada para o balanço para o Propanotiol adsorvido (q ) ad k +1 Pt j [ = (q Ptad ) j − B11 (C PtL ) j − (q Ptad ) j −1 k k k ] (A8) sendo: B11 = 3∆t K LS RP As Equações A7 e A8 foram utilizadas na formulação do programa para a validação dos dados experimentais, encontrados no Capitulo 4. Foi utilizado o programa Fortran para estimar os dados da dinâmica de adsorção. Ressalta-se, que os parâmetros Dax e kLS presentes no modelo matemático foram obtidos por correlações, as quais foram expressas por LANGE et al (1999) Dax = 0,55(Re )0,61 (A9) RAMACHANDRAN & CHEUDHARI (1983) k LS = 6,185 × 10 −3 d P−0,5 (v L )0,8 (A10)