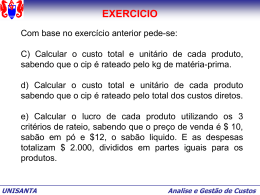

XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. UM PROCEDIMENTO PARA A IMPLANTAÇÃO DO CONTROLE INTEGRADO DE PROCESSO E ESTUDO DE CASO Klaus Kruel Elbern (UFRGS) [email protected] Jose Luis Duarte Ribeiro (UFRGS) [email protected] Angelica Alebrant Mendes (UFRGS) [email protected] Armando Resende Neto (UFRGS) [email protected] Este artigo apresenta uma estratégia de implantação do Controle Integrado de Processo (CIP), metodologia proposta por Ribeiro et al. (2001), para auxiliar o Controle Estatístico de Processo em ambientes onde se faz necessário o controle de diversas variáveis simultaneamente. A implantação foi desenvolvida a partir de sete etapas: Análise da Organização; Formação de Equipe; Estruturação do Banco de Dados; Análise dos Processos; Priorização das Características; Determinação das Causas e Estabilização dos Processos; Manutenção e Divulgação dos Resultados. A aplicação desta metodologia é apresentada e discutida ao longo deste trabalho através de um estudo de caso em uma indústria do ramo metalmecânico. Cada etapa da implantação ajudou a identificar, priorizar e reduzir, tanto o número de defeituosos de um produto específico, quanto o tempo de cada análise. Palavras-chaves: Controle Integrado de Processo, Implantação, Engenharia da Qualidade XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. 1. Introdução Com o aumento da competitividade, as empresas buscam atender o cliente através do contínuo desenvolvimento de seus produtos, processos e serviços. Entre diversos fatores, a qualidade é considerada muitas vezes o principal determinante da competitividade, pois afeta diretamente a percepção do cliente em relação ao produto ou serviço prestado (Slack et al., 2007). Segundo Montgomery (2001), a qualidade pode ser definida como um conjunto de atributos que tornam um bem ou serviço plenamente adequado ao uso para o qual foi concebido. De acordo com Slack et al. (2007), a qualidade pode ser definida como o grau de adequação entre as expectativas dos consumidores e a percepção deles referente ao produto ou serviço prestado. Para manter um padrão de qualidade, é preciso fabricar produtos de uma forma similar e estável. Logo, é importante utilizar métodos para garantir a estabilidade, reduzindo a variabilidade dos processos e conseqüentemente produzindo produtos padronizados e conformes (Montgomery, 2001). De acordo com Slack et al. (2007), o controle de processos é visto como uma atividade fundamental para alcançar vantagem competitiva. Uma das ferramentas mais utilizadas para garantir a estabilidade de processos é o Controle Estatístico de Processo (CEP). O CEP envolve um conjunto de ferramentas que utiliza cartas de controle para realizar a análise estatística das médias e das amplitudes ou desvios, permitindo monitorar a adequação e estabilidade de um processo (ROSA, 2001). Segundo Michel e Fogliatto (2002), as cartas de controle são simples e eficazes, sendo muito utilizadas na prática do controle de qualidade. Elas fornecem uma visão nítida da estabilidade do processo e facilmente podem categorizar os dados obtidos em causas comuns e especiais de variação. Usualmente é aplicado um par de cartas de controle para o monitoramento de cada variável de interesse. Porém, quando se faz necessário o controle de muitas variáveis de qualidade simultaneamente, como na indústria calçadista, automotiva ou em montadoras de eletrodomésticos, a análise das respectivas cartas de controle pode se tornar inviável, já que sua interpretação demandaria uma substancial parcela de tempo dos operadores. Para facilitar essas análises, uma alternativa é a utilização do Controle Integrado de Processo (CIP). O CIP, proposto por Ribeiro et al. (2001), é uma metodologia que visa integrar diversas cartas de controle a partir de um banco de dados da qualidade. Dessa forma, pode-se visualizar de forma geral a eficiência de um posto inteiro de trabalho a partir de uma única carta de controle. Entre outras vantagens, o CIP permite, através de um gráfico de pareto, priorizar esforços e melhorias nos postos de trabalho e ainda reduzir drasticamente o número de cartas de controle a serem analisadas e conseqüentemente o tempo despendido em análises e interpretações. A partir do banco de dados da qualidade, podem-se analisar seletivamente as cartas de controle da linha de produção ou dos postos de trabalho a fim de uma análise mais detalhada do processo. De acordo com Ribeiro et al. (2001), a utilização do CIP é promissora em ambientes produtivos onde haja um grande número de características de qualidade a serem monitoradas. Assim, este trabalho apresenta uma estratégia de implantação do CIP baseada na metodologia 2 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. proposta por Ribeiro et al. (2001), complementando com um estudo de caso em uma indústria do ramo metal-mecânico. Após essa introdução, serão apresentadas as diferentes abordagens de controle estatístico de processo e suas utilizações. Também serão discutidas as metodologias de implementação de Controle Estatístico de Processo (CEP), através da visão de outros profissionais. Seguindo com uma breve descrição dos procedimentos metodológicos e passos para a implantação do CIP. Finalmente, serão descritos os resultados dessa implementação e as análises decorrentes de um estudo de caso em uma empresa metal-mecânica, seguido da conclusão do artigo com as respectivas opiniões finais e referências. 2. Diferentes abordagens de controle estatístico de processo Há diversas oportunidades e modos de utilizar o controle estatístico de processo em uma organização. Em pequenas empresas, há normalmente a necessidade de controlar apenas características simples e em menor número. Porém, em empresas maiores, onde pode ser necessário o controle de diversas características correlacionadas em vários postos de trabalhos, essa análise pode ser mais complexa. De acordo com Montgomery (2001), a maioria dos processos envolve diversas variáveis relacionadas, e o controle dessas variáveis separadamente pode conduzir a conclusões errôneas. As características de um produto ou processo podem ou não estar correlacionadas entre si. Assim, a forma de controlá-las pode ser classificada conforme as estratégias de controle: univariado e multivariado. As cartas de controle univariadas são utilizadas para controlar variáveis ou atributos específicos e não correlacionados, ou seja, independentes. Cada característica é controlada separadamente (PYRLO, 2008). O monitoramento de processos nos quais é necessário controlar diversas variáveis correlacionadas é chamado de Controle da Qualidade Multivariado. Segundo Moreira Júnior e Caten (2004), monitorar independentemente duas características correlacionadas pode levar a conclusões errôneas, pois a definição entre causas comuns e causas especiais torna-se confusa, podendo ser equivocada. Os dois tipos de controles citados anteriormente pecam quando há um número muito grande de características de qualidade a serem controladas. Para isso, surgiu a necessidade de um controle generalizado, que possa descrever como diversas características se desenvolvam em uma linha de montagem. Conforme Caten e Ribeiro (1998), o CIP busca, com uma base estatística, o controle de um grande número de variáveis e atributos, facilitando a tomada de decisão gerencial. Assim, o CIP une diversas características de um posto de trabalho em uma única carta de controle global baseada em um parâmetro comum, o percentual de defeitos. Dessa forma, há a possibilidade de priorizar a ação sobre as características de qualidade com maiores problemas, e ainda controlá-las mais especificamente, graças ao banco de dados da qualidade. A partir deste ponto, pode-se utilizá-la para a análise tanto do método univariado quanto do multivariado. A implantação do Controle Estatístico de Processo envolve estabelecer as etapas para a utilização dos controles de qualidade descritos anteriormente. Sendo adequadamente conduzido, pode gerar excelentes resultados e retornos. Porém, diversos casos relatados na literatura envolvem muitos esforços e poucas melhorias (BREYFOGLE, 2003). De acordo com Schissatti (1998), as diferenças de cultura entre organizações é a principal influência na implantação de um novo método de gestão. Segundo Montgomery (2001), o compromisso e o 3 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. envolvimento da gerência com o processo de melhoria da qualidade é o componente vital para o sucesso do CEP. Entre os diversos métodos de implantação do Controle Estatístico, serão descritos a seguir os métodos desenvolvidos por Ribeiro et al. (2001), Montgomery (2001), Schissatti (1998) e Breyfogle (2003). Esses autores foram escolhidos devido ao reconhecimento de suas obras e a diversidade de critérios para a implantação do controle estatístico, abrangendo diferentes opiniões sobre o assunto. Ribeiro et al. (2001) descrevem a implantação do controle estatístico em cinco macro-etapas: Definição do Projeto; Planejamento da Implantação; Treinamento; Implantação Efetiva; Acompanhamento e Consolidação. A primeira etapa é subdividida em cinco sub-etapas, que estabelecem o escopo do projeto com objetivos e resultados esperados com a implantação, custos e cronograma. A segunda etapa define as características da qualidade sobre a ótica dos clientes e os processos onde elas são construídas. Ainda verifica a capacidade dos meios de medição e define os responsáveis pelos registros e ações caso o processo demonstre alguma anomalia. Na etapa seguinte, são estabelecidos diversos focos de treinamento tanto para os operadores de máquinas, quanto para os gerentes e diretores. Na etapa da Implantação Efetiva, inicia-se a coleta dos dados e a determinação dos limites de controle das cartas de controle. Na última etapa, realizam-se diversas análises, tanto de estabilidade e capacidade do processo, quanto à avaliação da sistemática de ações e auditorias do processo. Montgomery (2001) estabelece seis elementos para um programa de CEP bem sucedido: Liderança gerencial; Abordagem de equipe; Educação em todos os níveis; Ênfase na redução da variabilidade; Avaliação do sucesso em termos quantitativos (econômicos); Comunicação ampla dos resultados. Em seus primeiros elementos já é mencionada a definição do CEP como uma ferramenta top down, ou seja, a alta gerência contribui diretamente dando apoio e suporte aos envolvidos. Isso demonstra que a cultura da organização possui grande influência na implantação do controle estatístico. Assim, ela pode ser enriquecida com a educação em diversos níveis hierárquicos da empresa. O autor defende enfaticamente a introdução de softwares específicos para a realização dos estudos e gerenciamento dos dados coletados, facilitando assim análises mais aprofundadas. Por fim, é aconselhada a ampla comunicação dos resultados obtidos, tendo sempre uma comparação econômica das atividades realizadas. Desta forma, pode-se motivar e inspirar outros à melhoria dos processos, fazendo dessa prática uma vivência normal da organização. Schissatti (1998) sugere que a proposta de implantação do CEP deve ser flexível o suficiente para se adaptar às necessidades particulares de cada organização. Ele estabelece em sua proposta de implantação três grandes passos: Planejamento da Implantação; Metodologia Estatística de Avaliação para a Implantação; Gerenciamento de Processos e Estabelecendo a Rotina. No primeiro passo são definidos os objetivos do CEP e a seleção das características de qualidade a serem controladas em seus respectivos processos. Depois, é estipulado um sistema integrado da qualidade, que possibilite o uso rotineiro de diversas ferramentas da qualidade, e não apenas o CEP de forma isolada. Seu segundo passo mapeia as fontes de variação, desde a variação das máquinas e da estabilidade do processo até a análise do sistema de medição. O último passo define os tipos de cartas de controle a serem utilizadas e as ações para reduzir as variações em estudo. Nessa etapa são realizadas diversas análises, inclusive testes de correlação. Breyfogle (2003) descreve um modelo de implementação subdividido em 21 etapas, abordando uma visão mais transparente e focada em resultados. Em seu modelo para a implantação são enfatizados a avaliação do custo da má qualidade, a determinação da causa 4 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. raiz e o foco em reduzir variabilidade com o auxílio de projetos de experimentos. A integração de diversas ferramentas da qualidade junto à sistemática empresarial é, de fato, bem esclarecida. Em uma de suas etapas indica-se a utilização das ferramentas pertencentes ao Lean (Produção Enxuta), pois tanto este quanto o CEP procuram reduzir a instabilidade dos processos. O primeiro otimizando o fluxo e a cadeia de valor e o segundo melhorando os processos pertinentes a esta. O autor define a implantação como um projeto empresarial, apontando um líder de projeto, estabelecendo cronogramas, objetivos e, inclusive, consolidando ações e comunicando resultados. De forma geral, pode-se ressaltar que todos os autores mencionados propõem que a implantação do Controle Estatístico de Processo deva ser apoiada pela gerência da empresa, ou seja, deve seguir uma orientação top down. Também se pode afirmar que todos os métodos anteriormente descritos sugerem a implementação de programas de treinamentos em controle de processo, buscando maior contribuição e participação de todos envolvidos. Além disso, destaca-se a comunicação dos resultados obtidos com a utilização desse novo controle a fim de motivar e inspirar outros participantes. 3. Proposta de implantação Esse trabalho estabelece uma estratégia para a implantação do Controle Integrado de Processo (CIP). A proposta foi definida a partir da integração das propostas acima mencionadas, sendo subdividida em sete etapas, detalhadas a seguir: Análise da Organização, estabelece objetivos e abrangência do projeto; Formação de Equipe, determina o cronograma e a distribuição de tarefas; Estruturação do Banco de Dados, estabelece os filtros das medições; Análise dos Processos, verifica tendências; Priorização das Características, define as características para atuarem; Determinação das Causas e Estabilização dos Processos, reduz a variabilidade dos processos; Manutenção e Divulgação dos Resultados, mantêm a implantação. 3.1 Análise da Organização Na primeira etapa da implantação, devem-se estabelecer, de forma clara, os objetivos e resultados esperados com a implantação do CIP. Como mencionado nas propostas anteriores, a implantação deve ocorrer de forma top down, ou seja, necessita partir da alta gerência e contar com seu apoio. Desta forma haverá disponibilidade de recursos para administrar o desenvolvimento do projeto e facilitar seu sucesso. Nesta etapa, também é verificada a abrangência do projeto. Define-se se o projeto ocupará toda a fábrica ou uma linha de produção específica. Algumas empresas optam em utilizar um projeto piloto para verificar seu desempenho antes de instaurar em toda a organização, porém, desta forma, os resultados do projeto serão postergados. Realizando um projeto piloto, desenvolvem-se tanto as pessoas, quanto as próprias ferramentas propostas pelo projeto, facilitando a implantação futura na fábrica. 3.2 Formação de Equipe A partir deste ponto, é necessário formar uma equipe multifuncional abrangente às diversas áreas de produção, como qualidade, engenharia, manutenção, planejamento e supervisão de fábrica. Deste modo, reúnem-se participantes que conheçam em profundidade o processo. É importante a realização de treinamentos para os envolvidos, pois sem conhecimento dos conceitos de controle estatístico, dificilmente o projeto terá sucesso. O treinamento não precisa ser uniforme a todos os participantes. Seu aprofundamento será dependente da área de atuação de cada participante. Por exemplo, um operador de máquina não necessitará de conceitos de planejamento estratégico, enquanto um gerente não utilizará, em sua rotina, ferramentas para resoluções de problemas pontuais. 5 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. A partir deste ponto, deve-se criar um cronograma para definir as datas de realização dos treinamentos, das reuniões periódicas e da criação dos meios de divulgação do projeto, como banners e pôsteres, estimando os recursos e custos necessários para o projeto. Um líder de projeto e sub-líderes devem ser indicados, o primeiro, para controlar e auxiliar os participantes e os demais para reduzir a variação dos processos. A equipe deve também determinar indicadores de desempenho tais como defeituosos medidos em partes por milhão (PPM), índice de capacidade, número de causas especiais, custos produtivos (ex: custos com sucata e retrabalho), entre outros, a fim de verificar a eficiência de seu projeto. Cada sub-líder deve controlar seu processo e apresentar, com uma determinada freqüência, esses indicadores, a fim de verificar se o processo está ou não melhorando conforme o desenvolvimento da implantação. O Controle Integrado de Processo é um projeto dinâmico e cíclico, pois há sempre alguma mudança na organização que possa interferir na estabilidade dos processos, seja um novo produto, uma nova máquina, ou até mesmo uma nova linha de produção, necessitando assim de um acompanhamento a fim de manter seu banco de dados atualizado e funcionando. 3.3 Estruturação do Banco de Dados Uma linha de produção é constituída por diversos postos de trabalho. Ao decorrer dos postos ocorrem transformações na matéria-prima, de modo que o que está sendo produzido se aproxima do produto final. Nessas transformações são obtidas ou alteradas as características de qualidade. Dependendo da organização, pode haver, em seus registros de produção, um histórico destas características para um determinado produto ou processo. Em caso negativo, deve-se analisar os processos existentes e cadastrar as características relevantes em um banco de dados, a fim de viabilizar a coleta de dados e as análises futuras. Em caso positivo, deve-se verificar a consistência dos dados e iniciar a análise. O CIP é estruturado a partir de um banco de dados, que contém diversas medições adquiridas ao longo do tempo. É importante salientar que, na coleta das informações, é necessário especificar alguns filtros. Esses filtros são dados secundários da medição realizada que a acompanham a fim de acrescentar informação à medição, como por exemplo, data, hora, cavidade, máquina, operador e meio de medição. Há ocasiões que a instabilidade do processo provém de um filtro específico, como no caso de uma fundição de duas cavidades, sendo uma estável e a outra não, ou no caso de um produto artesanal que depende diretamente do operador. Esses filtros variam conforme o processo, porém, pelo menos um deles deve ser capaz de informar a ordem cronológica das medições e identificar variações e melhorias do processo ao longo dos dias. 3.4 Análise dos Processos O CIP busca agrupar as medições realizadas ao longo dos processos, multiplicando as percentagens de defeituosos associadas às diferentes características monitoradas. No caso de atributos, a percentagem de defeituosos é a relação entre peças conformes e peças fabricadas. Em variáveis, é a comparação de suas distribuições com as especificações de engenharia. Desta forma o CIP estabelece a probabilidade de uma peça conter todas as características conforme especificado, podendo monitorar, ao longo do tempo, em uma única carta de controle, todo o posto de trabalho, ou mesmo uma linha inteira de produção. A Carta de Controle Global monitora uma linha de produção através do controle da média móvel do percentual de defeituosos de todas as características envolvidas nessa linha em um determinado período de tempo. Com a análise desta carta, verificam-se tanto as tendências 6 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. ocorridas em toda a linha de produção, quanto as causas especiais associadas a algum fator inesperado. O banco de dados possui as informações que indicam quais características estão contribuindo com maior intensidade para o percentual de defeituosos global. Assim, o CIP pode ser usado também para determinar o posto de trabalho que mais produz não-conformidades. Pode-se ainda, estabelecer uma Carta de Controle específica para controlar um determinado posto de trabalho, verificando apenas as características de qualidade atribuídas às operações realizadas por aquele posto. Um maior detalhamento da análise dos processos é apresentado em Ribeiro et al. (2001). 3.5 Priorização das Características A partir desta fase, através do CIP, há a possibilidade de priorizar os percentuais de defeituosos de cada característica em forma de um Gráfico de Pareto. Desta forma, pode-se analisar e identificar as características que mais influenciam no desempenho global do produto ou processo, aproveitando melhor os esforços da equipe do projeto. O Gráfico de Pareto Global é utilizado na linha de produção para determinar as características que possuem maior número de defeituosos, enquanto que o Gráfico de Pareto Específico é utilizado de forma a priorizar as características de um único posto de trabalho. Desta forma, focalizam-se as ações da equipe nas características que mais interferem na fabricação do produto, otimizando os recursos da organização. Esses gráficos podem utilizar um fator de ponderação baseado no custo da possível má qualidade, estimando o custo da realização de retrabalho ou sucateamento de um produto, caso a característica analisada não se apresente conforme as especificações. Desta forma, priorizam-se as não-conformidades mais onerosas à organização, conseguindo focar ações para reduzir os custos desta má qualidade. Com a implantação do CIP, há a oportunidade de identificar as principais características que interferem nos produtos e processos que estão sendo monitorados. Ele possibilita, com uma visão gerencial, administrar a eficiência de uma determinada linha de produção, ou até mesmo, de uma determinada máquina. Desta forma, pode-se utilizar melhor o tempo e os recursos disponíveis a fim de reduzir a variabilidade das características que mais interferem no produto final, reduzindo defeitos gerados em sua fabricação. 3.6 Determinação das Causas e Estabilização dos Processos Após a definição dos postos de trabalho e das respectivas características que mais prejudicam a qualidade do produto, devem-se propor melhorias, coordenadas pelo sub-líder do projeto, a fim de reduzir a variabilidade dos processos. Para identificar as causas desta instabilidade, pode-se aplicar as cartas de controle individuais, possibilitando a análise da evolução das características e as suas distribuições ao longo do tempo. Desta forma, é possível a identificação das causas comuns e especiais de variação. Dependendo do processo, devem-se verificar possíveis correlações existentes entre características, ou entre parâmetros de processo, como temperatura e pressão, a fim de julgar melhor a análise a ser realizada (uni ou multivariada). As causas especiais são geralmente resolvidas pelos operadores de máquinas e são devidas a alguma anomalia do processo, podendo ser provenientes de diversos fatores, como uma variação na temperatura do molde, ou um operador destreinado, por exemplo. 7 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. As causas comuns devem ser reduzidas pelo sub-líder do projeto, normalmente necessitando de estudos mais profundos para resolver esta variabilidade. Estes estudos podem utilizar ferramentas da qualidade como Diagramas de Causa e Efeito, 5 Porquês, 5W1H (porquê, quem, quando, o quê, onde e como) entre outras, a fim de identificar a causa raiz dessa variabilidade. As causas raízes podem ser devidas a algum componente do processo de fabricação, à gestão de manutenção de máquinas e ferramentas ou ao sistema de medição, por exemplo. Há diversas maneiras de reduzir essas causas, como por exemplo: treinamento de operadores, realização de manutenções preventivas, alteração do maquinário ou do equipamento de medição e realização de projetos de experimentos, entre outras. Ao final desta etapa, o sub-líder do projeto deve apresentar à gerência as ações realizadas para reduzir a variabilidade do processo e demonstrar sua eficiência a partir dos indicadores estabelecidos na etapa Formação de Equipe, demonstrando a redução de custos obtidos. 3.7 Manutenção e Divulgação dos Resultados A fim de manter a implantação do CIP em funcionamento, devem-se estabelecer auditorias periódicas que previnam ocorrências de falhas na implantação e possibilitem verificar oportunidades de melhoria na rotina dos processos. Também é importante acompanhar os indicadores de desempenho pré-estabelecidos, a fim de estimar a melhoria alcançada e a redução de gastos da linha de produção devido à má qualidade. É importante em uma organização compartilhar conhecimentos e estudos entre fábricas, departamentos ou setores, principalmente os que obtiveram sucesso, pois esta oportunidade facilita o desenvolvimento das diferentes áreas da empresa e intensifica a padronização dos documentos utilizados. Esta troca de conhecimentos ainda motiva os trabalhadores a participar dos projetos em andamento, assim como a realizar novos projetos. 4. Resultados A seguir é apresentada e discutida a implantação do CIP em uma empresa multinacional do ramo metal-mecânico, localizada na região sul do Brasil. As etapas são descritas conforme a metodologia proposta (Seção 3), começando pela análise da organização e formação de equipe, depois pela estruturação do banco de dados e a análise dos processos. Por fim, é feito o relato da priorização das características, da estabilização dos processos e da manutenção e divulgação dos resultados. 4.1 Análise da Organização A utilização do Controle Integrado de Processo foi estipulada pela gerência da empresa, visando à redução da variabilidade em seus produtos. Definiu-se que um único produto seria utilizado como projeto piloto, a fim de testar a eficácia do projeto e, caso positiva, se implementaria aos demais produtos. O produto a ser controlado foi o cilindro de um motor para motosserras, pois apresenta uma forma geométrica complexa, alta quantidade de características de qualidade a serem observadas e recebeu diversas reclamações de clientes nos últimos doze meses. 4.2 Formação de Equipe A alta gerência definiu uma equipe específica visando à melhora da qualidade dos produtos e consequentemente a redução das reclamações dos clientes. Esta equipe foi composta por cinco participantes de diferentes processos: Fundição, Usinagem, Engenharia de Produto e Qualidade. O objetivo da equipe foi recuperar a qualidade dos produtos e, para tal, uma de suas funções seria a realização de estudos de capacidade de processo. 8 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. Um líder de projeto e três sub-líderes foram definidos a fim de controlar as características de qualidade e reduzir a variabilidade dos processos. Para as atividades da equipe, definiu-se um cronograma que abrangia reuniões semanais para o acompanhamento dos resultados, treinamentos das ferramentas da qualidade e definição de recursos necessários para a realização das tarefas. A equipe foi apresentada para a fábrica com o intuito de divulgar suas intenções de melhorar a qualidade dos produtos e consequentemente reduzir a variabilidade dos processos. 4.3 Estruturação do Banco de Dados A empresa já possuía as características de qualidade definidas a partir de um critério de funcionalidade e emissões de poluentes, assim como um registro das medições das diversas características, logo, faltava apenas analisar a consistência do mesmo. O agrupamento dessas medições formou um banco de dados com 238 características de qualidade. Os filtros de qualidade não estavam padronizados e bem definidos, uma vez que cada operador determinava o filtro que acompanharia a medição, dificultando análises futuras. Para isso, foi realizada uma reunião a fim de determinar os filtros que seriam utilizados a partir daquele momento. Os filtros estipulados para as medições foram: Cavidade, Molde, Máquina, Meio de Medição, Data e Hora. Estes dois últimos possibilitaram organizar uma sequência temporal dos valores, sendo utilizados para verificar o progresso das características ao longo do tempo. Os filtros Molde, Cavidade e Meio de Medição foram escolhidos por sua alta influência sobre a variabilidade observada no produto. Esta influência é percebida pelos técnicos e analistas do posto de trabalho Fundição e Usinagem e, por esta razão, foi considerada para critérios de análises. O filtro Máquina foi definido pela equipe envolvida, pois se suspeitou a ocorrência de correlação entre esta e os diferentes moldes. 4.4 Análise dos Processos Após a definição e padronização do banco de dados, tornou-se possível a obtenção da Carta de Controle Global. Em uma análise móvel de trinta medições, é estipulado o percentual de defeituosos de cada característica, nos cinco processos existentes. A multiplicação desses percentuais forma um valor do gráfico apresentado na Erro! Fonte de referência não encontrada.. Figura 1 – Carta de Controle Global, apresentando a fração de itens não-conformes p, antes e após a aplicação do Controle Integrado de Processo Nota-se que, no inicio do estudo, o percentual de defeituosos estava próximo aos 100%. Este número é devido a algumas características que possuíam uma alta taxa de defeituosos, 9 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. comentadas a seguir na etapa de Estabilização dos Processos. Dessa forma, multiplicada a outros percentuais de defeituosos, resultava em praticamente cem por cento dos produtos com algum tipo de falha. Depois das melhorias, observadas a partir da amostra de número 128 (Erro! Fonte de referência não encontrada.), nota-se que o percentual de defeituosos apresenta uma queda acentuada, devido principalmente aos ajustes de tolerâncias e centralização dos processos, detalhados nas etapas seguintes. Utilizando a média do percentual de defeituosos de cada característica dos postos de trabalho, pode-se determinar o posto que gerou o maior número de características não conformes, demonstrado na Erro! Fonte de referência não encontrada.. De acordo com a Erro! Fonte de referência não encontrada., as características que mais interferiram nos produtos da empresa estavam concentradas no posto de trabalho Fundição. Logo, este processo foi priorizado para melhorias, descritas nas próximas etapas. 97% 18% 100% 89% 90% Média de % defeituosos 16% 72% 14% 12% 10% 100% 80% 70% 51% 60% 50% 8% 40% 6% 30% 4% 20% 2% 10% 0% 0% Fundição Usinagem 2 Final Usinagem 1 Usinagem 3 Processos Figura 1 - Gráfico de Pareto para o percentual médio e acumulado dos itens não-conformes produzidos nos diferentes dos postos de trabalho. 4.5 Priorização das Características Após a obtenção dos percentuais de defeituosos de todas as características do posto de trabalho Fundição, foi montado um gráfico de Pareto Específico para este posto (Erro! Fonte de referência não encontrada.), a fim de priorizar as características com um número maior de defeituosos. Os gráficos de Pareto Específicos podem ainda utilizar um fator de ponderação devido ao ANTES 1 2 3 4 5 6 7 8 9 10 Ø Furo Escape LS Borda Ø Furo Escape AS Borda Largura Passagem de Óleo Ø Furo Admissão AS Fundo Ø Furo Escape AS Fundo Ø Furo Admissão LS Borda Ø Furo Escape LS Fundo Altura da Calota AS Ø29 Ø Furo Admissão LS Fundo Ø Furo Admissão AS Borda 1 2 3 4 5 6 7 8 9 10 Largura Passagem de Óleo Ø Furo Escape AS Fundo Ø Furo Admissão AS Fundo Ø Furo Escape AS Borda Ø Furo Escape LS Borda Ø Furo Escape LS Fundo Ø Furo Admissão LS Borda Ø Furo Admissão AS Borda Ø Furo Admissão LS Fundo Altura calota AS Ø29 70,95% 36,05% 35,73% 25,14% 18,67% 15,51% 3,99% 3,07% 1,98% 0,25% DEPOIS 18,87% 14,81% 11,57% 10,17% 9,54% 1,95% 0,77% 0,56% 0,38% 0,37% 10 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. custo da má qualidade. Contudo, este fator não foi utilizado, pois a empresa não possuía os dados detalhados de custos relacionados às características de qualidade e, no período da realização deste trabalho, não foi possível determiná-los. Figura 2 - Gráfico de Pareto Específico para o percentual de falhas antes e após a implantação do CIP nos diferentes processos do posto de trabalho Fundição. No gráfico superior, antes das melhorias, observa-se que a característica com a maior fração de defeituosos é a “Borda do Furo da Janela de Escape lado LS”. Esta característica, juntamente com as outras quatro subsequentes, somam mais de 80% dos defeitos verificados. Logo, essas cinco características foram priorizadas pela equipe para uma análise mais específica, detalhada na etapa seguinte. Após as melhorias, visualizadas no gráfico inferior da Erro! Fonte de referência não encontrada., essas características passaram a contribuir com um menor percentual de defeituosos relativos ao posto de trabalho Fundição, demonstrando a eficácia das ações empreendidas. 4.6 Determinação das Causas e Estabilização dos Processos Nesta etapa da implantação do CIP são utilizadas Cartas de Controles Individuais para o monitoramento e ação sobre as características priorizadas anteriormente. Dois exemplos são apresentados na Erro! Fonte de referência não encontrada.. Os triângulos em vermelho representam pontos fora dos limites de especificação. A linha azul vertical representa o momento em que foi feita a correção do molde, demonstrando no lado esquerdo da linha, a variabilidade antes das melhorias e no lado direito, a variabilidade após as correções. 11 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. Figura 3 - Cartas de Controle Individuais para as características Borda do Furo da Janela de Escape lado LS (figura superior) e Borda do Furo da Janela de Escape lado AS (figura inferior). Com a utilização dos filtros, já pré-estabelecidos, essas cartas individuais ajudaram na análise das possíveis variações que ocorrem no processo. No gráfico superior é apresentada a característica priorizada pelo CIP, “Borda do Furo da Janela de Escape lado LS”. Há uma variação muito grande quando comparadas as cavidades 1 e 2, ilustrando a utilização do filtro Cavidade. Nota-se que a característica permanece descentrada, podendo ainda haver uma melhoria para reduzir o seu percentual de defeituosos. No gráfico inferior é apresentada a segunda característica priorizada: “Borda do Furo da Janela de Escape lado AS”. Pode-se visualizar que a cavidade 2 foi corrigida para atender melhor aos limites de especificação, assim tendo a média das medições mais próxima do valor alvo estipulado. Na Figura 4 estão resumidas as atividades realizadas em um molde específico do posto de trabalho Fundição. Como pode ser observado na Figura 4, as demais características priorizadas pelo CIP receberam correções no molde e nos valores de tolerância, a fim de reduzir a percentagem de defeituosos deste posto de trabalho. Foi também estabelecida a execução de manutenção preventiva no molde a cada dez mil peças injetadas, a fim de prevenir uma possível variação devida ao desgaste do mesmo, evitando uma eventual instabilidade das peças injetadas. 12 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. Característica 1 Ø Furo Escape LS Borda 2 Ø Furo Escape AS Borda 3 Largura Passagem de Óleo 4 5 Resumo Trocado o pino em ambas cavidades Trocado o pino somente da cavidade 2 Centralizado o processo colocando solda e polindo Aumentada a tolerância de engenharia e Ø Furo Admissão AS Fundo polindo o pino Realizado teste com pino de outro Ø Furo Escape AS Fundo material para reduzir a variabilidade Figura 4. Quadro resumo das ações corretivas realizadas no molde 5 do setor Fundição. 4.7 Manutenção e Divulgação dos Resultados Nesta etapa, foi determinada uma rotina de auditorias mensais com o objetivo de identificar a ocorrência de falhas na implantação do CIP e manter o sistema atualizado e em funcionamento. No exemplo apresentado anteriormente, foi definida como um ponto na rotina de auditorias da fábrica a verificação da manutenção preventiva do molde, confirmando a sustentabilidade deste plano de ação. O Controle Integrado de Processo foi apresentado aos demais processos a fim de ilustrar sua capacidade de identificar as características com maiores percentuais de defeituosos. Esta reunião serviu tanto para demonstrar as ações realizadas, quanto incentivar o uso do CIP por outros setores da empresa. 5. Conclusão Este trabalho teve como objetivo geral estabelecer uma estratégia de implantação do Controle Integrado de Processo e complementá-la com um estudo de caso em uma indústria do ramo metal-mecânico. Para alcançar este objetivo, inicialmente obteve-se uma pesquisa aprofundada das etapas e características de implantação de diversos Controles de Qualidade em bibliografias e estudos de caso. Com a integração dos modelos propostos na literatura, reunindo implantações de Controle Integrado de Processo, Controle Estatístico de Processo e da Metodologia Seis Sigmas, obteve-se a metodologia deste trabalho. A implantação elaborada do Controle Integrado de Processo obteve ótimos resultados, principalmente na agilidade e rapidez em identificar as principais características com nãoconformidades e na fácil monitoração das características de uma linha de produção. O apoio gerencial e o acompanhamento semanal tiveram papéis decisivos na tomada de decisão do grupo envolvido, contribuindo para a intercomunicação do grupo e cumprimento do cronograma. A participação dos operadores na implantação também foi fundamental, uma vez que estes são os que mais conhecem suas funções e muitas das ideias utilizadas foram sugeridas por eles. A utilização do Controle Integrado de Processo facilitou a identificação e priorização das características com maiores índices de não-conformidades, e consequentemente a elaboração dos planos de ação, reduzindo significativamente o tempo de investigação e análise das mesmas. O CIP demonstrou ser uma ferramenta muito útil como controle gerencial de processos, sendo eficaz em priorizar as características defeituosas e contribuindo para o aumento da estabilidade do processo produtivo. 13 XXXI ENCONTRO NACIONAL DE ENGENHARIA DE PRODUCAO Inovação Tecnológica e Propriedade Intelectual: Desafios da Engenharia de Produção na Consolidação do Brasil no Cenário Econômico Mundial Belo Horizonte, MG, Brasil, 04 a 07 de outubro de 2011. Como sugestão para trabalhos futuros, sugere-se realizar a implantação do CIP em outros produtos e processos, a fim de aumentar a abrangência dos resultados. Aconselha-se também a realização de uma análise financeira para estipular o custo da má qualidade obtido na produção de peças com características não-conformes, a fim de verificar quantitativamente a oportunidade de ganhos com uso desta ferramenta. Agradecimentos Em especial ao Me. Celso Fritsch por ter ajudado em desenvolver o programa para obter e compilar os dados analisados, facilitando, em muito, na organização e estruturação do banco de dados. Referências BREYFOGLE, F. W. Implementing Six Sigma: smarter solutions using statistical methods. 2.ed. New Jersey: John Wiley, 2003. CATEN, C. S.; RIBEIRO, J. L. D. Controle Integrado de Atributos. In: XVIII Encontro Nacional de Engenharia da Produção. Niterói, 1998. MICHEL, R.; FOGLIATTO, F. S. Projeto econômico de cartas adaptivas para monitoramento de processos. Gestão e Produção, v. 9, n. 1, p. 17-31, 2002. MONTGOMERY, D. C. Introduction to Statistical Quality Control. 4.ed. Rio de Janeiro: John Wiley & Sons Inc., 2001. MOREIRA JUNIOR, F. J.; CATEN, C. S. Proposta de uma carta de controle estatístico de dados autocorrelacionados. In: XXIV Encontro Nacional de Engenharia de Produção. Florianópolis, 2004. RIBEIRO, J. L. D; CATEN, C. S.; FRITSH, C. Integrated Process Control. International Journal of Quality & Reliability Managment, v. 18, n. 4, p. 444-464, 2001. ROSA, A. F. P. Método para o controle estatístico multivariado de processos em bateladas. Porto Alegre: UFRGS, 2001. Dissertação (Mestrado Profissionalizante em Engenharia) – Programa de Pós-Graduação em Engenharia de Produção, Faculdade de Engenharia de Produção, Universidade Federal do Rio Grande do Sul, Porto Alegre, 2001. SCHISSATTI, M. L. Uma proposta de implantação e gerenciamento do CEP. Florianópolis: UFSC, 1998. Dissertação (Mestrado Profissionalizante) – Programa de Pós-Graduação em Engenharia de Produção e Sistemas, Faculdade de Engenharia de Produção, Universidade Federal de Santa Catarina, Florianópolis, 1998. SLACK, N.; CHAMBERS, S.; JOHNSON, R. Operations Management. Tradução por Maria Teresa Corrêa de Oliveira, Fábio Alher. 2.ed. São Paulo: Atlas, 2007. 14

Download