COMITÊ BRASILEIRO DE BARRAGENS XXV SEMINÁRIO NACIONAL DE GRANDES BARRAGENS SALVADOR, 12 A 15 DE OUTUBRO DE 2003 T92 -A07 DIRETRIZES PARA A MELHORIA DE UM PROCESSO DE INSPEÇÃO VISUAL EM ESTRUTURAS DE CONCRETO - ESTUDO DE CASO ITAIPU BINACIONAL Aloisio Pereira da Silva Ricardo Mendes Jr. UNIVERSIDADE FEDERAL DO PARANÁ Pedro Villalba Latore ITAIPU BINACIONAL APRESENTAÇÃO O presente trabalho é fruto do convênio assinado entre a Universidade Federal do Paraná e Itaipu Binacional, tendo como um dos principais objetivos, dentre outros, fomentar o desenvolvimento de pesquisas nas áreas relacionadas ao planejamento, projeto, construção, operação e manutenção de obras de grande porte. A pesquisa foi desenvolvida tendo como ambiente organizacional os diversos setores da empresa que constitui a superintendência de manutenção, integrante da diretoria técnica da hidroelétrica de Itaipu. RESUMO As barragens em concreto têm função estratégica dentro do cenário nacional, tanto em geração de energia elétrica quanto para a utilização de seus reservatórios para a navegação, agricultura e consumo, sendo imprescindível a aplicação de uma política de manutenção que garanta sua segurança estrutural, bem como sua operacionalidade dentro dos novos padrões da economia globalizada. O objetivo deste trabalho é propor um estudo de caso que aborde a prática da manutenção desenvolvida na hidroelétrica de Itaipu, em específico as atividades do processo de inspeção visual em estruturas de concreto, que compõem o Sistema de Operação e Manutenção (SOM), visando a obtenção de diretrizes para melhoria do processo estudado. Conclui-se que a implementação de melhorias no processo está relacionada a três fatores principais: mapeamento do processo e inserção de ferramentas “a prova de 1 falhas”, padronização da terminologia e uso de qualificadores para as patologias observadas nas estruturas de concreto e utilização dos recursos de sistemas de informações, redefinindo o conceito atual de entrada de alimentação do processo. PALAVRAS-CHAVE: manutenção, inspeção visual, estruturas em concreto. ABSTRACT The concrete dams have strategic function inside of the national scenery, such in electric power generation as to the use of their reservoirs to the navigation, agriculture and consumption, being indispensable the application of a maintenance politics that guarantees its structural safety, as well as its operation inside of the new patterns of the global economy. The objective of this work is to propose a case study to approach the practice of the maintenance developed in the Itaipu hydroelectric power station, in specific the activities of the process of visual inspection in concrete structures, that compose the Operation and Maintenance System (SOM), seeking the obtaining of guidelines for improvement of the studied process. It is concluded that the implementation of improvements in the process is related to three main factors: the mapping of the process and insert of tools "Poka-Yoke", the standardization of the terminology and qualifiers' use for the pathologies observed in the concrete structures and the use of the resources of information systems, recreating the current concept of entrance of feeding of the process. KEY-WORDS: maintenance, visual inspection, concrete structures. 1 - INTRODUÇÃO O presente trabalho desenvolve um estudo de caso que aborda a prática da manutenção desenvolvida na Hidrelétrica de Itaipu, onde foram observadas as atividades do processo de inspeção visual em estruturas de concreto, que compõem o Sistema de Operação e Manutenção (SOM). Segundo NUNES (2001- Referência 3) a sistemática de manutenção de Itaipu, denominada Sistema de Operação e Manutenção (SOM), foi concebida com a visão integrada das áreas de operação e manutenção. As atividades de manutenção são definidas, analisadas, programadas e controladas, com ênfase em ações pró-ativas baseadas na aplicação de manutenção preventiva, corretiva e técnicas preditivas. A necessidade de melhoria no Sistema de Operação e Manutenção (SOM), foi evidenciada por diversos engenheiros e técnicos da empresa que, no decorrer de anos de pesquisa, elaboraram diversos trabalhos relativos às carências de cada área, indicando principalmente como medidas de intervenção, a utilização de ferramentas da qualidade. 2 Em sua pesquisa MOTTA (2001- Referência 2) constatou necessárias as seguintes ações, entre outras citadas, para a melhoria dos subsistemas que compõem o Sistema de Operação e Manutenção (SOM). Perspectiva Tecnológica: • Inclusão de ferramentas da qualidade; • Padronização da definição de dados; • Entrada única de dados; • Controle sobre a redundância de dados (réplicas). Perspectiva Organizacional: • Padronização de procedimentos e produtos de Sistemas de Informação. Ainda nesse aspecto, PEDRASSANI (2000 – Referência 4) ressalta a importância do controle da interferência do fator humano e suas conseqüências para a organização, em um estudo de caso realizado no setor de manutenção da Hidroelétrica de Itaipu. Como base para seu desenvolvimento, a pesquisa utilizou-se do trabalho de um grupo de pesquisa português (PORTELA,1999 – Referência 5), que desenvolveu e implementou uma metodologia para a melhoria do processo de inspeção visual em uma barragem de concreto, através da padronização da terminologia das patologias nas estruturas de concreto e uso de qualificadores para tal, de modo a obter a informação com as características que pudessem ser disponibilizadas para aplicação no processamento em sistemas especialistas, que compõem uma das técnicas da inteligência artificial. Este sistema especialista tem como finalidade o apoio à análise da segurança estrutural da barragem, e a utilização em diversos subsistemas de auxílio a operação e manutenção desta obra. A principal contribuição deste trabalho está em inserir dentro do processo estudado, ferramentas “à prova de falhas” para coleta dos dados das inspeções e sua transcrição de forma automática nos sistema de gestão da manutenção. 3 TABELA 1 – Planilha de descrição das atividades envolvidas no processo (criação da PIC). 4 TABELA 2 – Planilha de descrição das atividades envolvidas no processo (emissão da PIC). 5 TABELA 3– Planilha de descrição das atividades envolvidas no processo (execução da PIC). 6 TABELA 4– Planilha de descrição das atividades envolvidas no processo (transcrição da PIC). 7 TABELA 5– Planilha de descrição das atividades envolvidas no processo (análise técnica da PIC). 8 TABELA 6– Planilha de descrição das atividades envolvidas no processo (análise gerencial da PIC) 9 3 - MODELO PROPOSTO Em relação às variáveis encontradas nos serviços de inspeção visual das estruturas de concreto, definiu-se entre estas, os principais pontos críticos do processo estudado. Estes pontos foram formatados de forma que foram estabelecidas diretrizes para a modelagem do novo processo, dividindo-o em 3 principais pontos de atuação: • • • Redefinição do conceito de entrada de alimentação do processo, buscando transformar dados coletados em informações, ampliando assim a possibilidade de manipulação dos dados coletados por ferramentas eletrônicas, principalmente para obtenção de relatórios de análise técnico e gerencial. Definição das patologias encontradas nas estruturas de concreto, sua localização, terminologia, mensuração ou caracterização, definidos por qualificadores ; Mapeamento do processo estudado, definindo pontos onde poderão ocorrer erros e nestes, inserção de ferramentas “a prova de falhas”. 3.1 - CARACTERIZAÇÃO DO MODELO APRESENTADO Dentro das definições de estudo do modelo proposto, que compreende as etapas de caracterização do processo, definição dos pontos críticos, estudo de necessidades e delineação das diretrizes para a melhoria do processo das inspeções visuais, foram definidos três elementos principais que delineassem diretrizes para a melhoria do processo, os quais foram incorporados na estrutura do processo no modelo proposto. Para fins de análise, o processo estudado foi formatado em forma de um fluxograma (Figuras 1, 2 e 3) que simula a execução de uma inspeção visual, que compreende desde a confecção da Planilha de Inspeção e Controle (PIC) à sua análise gerencial, onde neste, as diretrizes propostas para a melhoria do processo foram inseridas. O fluxograma 1 (Figuras 1) é a visão geral do processo de trabalho da inspeção visual e o fluxograma 2 (figuras 2 e 3) detalha a inserção de novas patologias nas estruturas de concreto, seguindo os novos conceitos propostos pelo estudo. 3.2 - ANÁLISE DO ESTUDO DE CASO Para a avaliação das expectativas dos usuários sobre o modelo proposto, foi utilizada uma adaptação da metodologia proposta por Abreu apud Mendes Jr.(1999 – Referência 1), que prioriza o aspecto das expectativas e percepções do usuário. Através da utilização de “workshops”, o modelo foi apresentado a todos os participantes do processo estudado na empresa, em torno das dimensões estabelecidas na metodologia da pesquisa. 10 MANUTENÇÃO PERIÓDICA DE ESTRUTURAS DE CONCRETO MENU DE INSPEÇÃO VISUAL NECESSITA APOIO A LOCALIZAÇÃO PRÓXIMO PONTO? 1) CONFECÇÃO DA PLANILHA (PIC) CONFORME CRITÉRIO PRÉ ESTABELECIDOS SIM AJUDA DESCRITIVO FOTOS VIDEO 1) DEFINIÇÃO DO INSPETOR CONFORME CRITÉRIOS DO SISTEMA NÃO 1) ENTRADA REGISTRO INSPETOR = "NUMERO" 2) RECEBE PLANILHA DE INSPEÇÃO VIA SISTEMA NO IDIOMA DO INSPETOR 1)CARREGA PLANILHA NO EQUIP. MÓVEL (PDA) 2) ABRE MÓDULO DE CONSULTA DE PLANILHAS 3) CONFERE DADOS COM O SISTEMA ESCRITÓRIO (SOM) LEITURA(S) DO(S) PONTO(S) SUBSEQUENTE(S) NÃO CONFERE DADOS? FIM DA EXECUÇÃO DA INSPEÇÃO VISUAL MANUTENÇAO DO SISTEMA SIM 1) ABRE MÓDULO DE CONSULTA DE PLANILHAS 2) ACESSO AO PRIMEIRO PONTO DE INSPEÇÃO 3) LEITURA DO CÓDIGO DE BARRAS DA ETIQUETA DADOS ETIQUETA CONFERE COM OS DO (PDA) ? NÃO EMITE ORDEM DE MANUTENÇAO DA ETIQUETA AO SISTEMA 1) ACOPLAGEM DO (PDA) E TRANSMISSÃO VIA SOFTWARE SISTEMA (SOM) CONSULTA AJUDA DESCRITIVO FOTOS VIDEO 1) ENTRADA MANUAL DO CÓDIGO 1) ACESSO MÓDULO DE PESQUISA DE PLANILHAS (SOM) 2) ANÁLISE TÉCNICA NÃO SIM SIM DUVIDAS NOS DADOS RECEBIDOS? DADOS ETIQUETA CONFERE COM OS DO PDA? SISTEMA CARREGA PLANILHA DE COLETA CADASTRAR NOVA(S) PATOLOGIA(S) 1) ACESSO MÓDULO DE PESQUISA DE PLANILHAS (SOM) 2) ANÁLISE GERENCIAL NÃO 1) ABRE MÓDULO DE INSPEÇÃO DE PLANILHAS 2) ACESSO AO CAMPO DE INSPEÇÃO APRESENTA ALTERAÇÕES NA PATOLOGIA ARQUIVADA ? SIM 1) ABRE MÓDULO DE ALTERAÇÃO DE PLANILHAS 2) INSERE INFORMAÇÕES ADICIONAIS DAS PATOLOGIAS ACOMPANHADAS EMITE ORDEM DE NOVA INSPEÇÃO NÃO RETORNO AO MENU DE INSPEÇÃO VISUAL SIM APRESENTA NOVA PATOLOGIA ANTES DA ARQUIVADA? SIM SIM INSERIR NOVOS DADOS? DUVIDAS NOS DADOS RECEBIDOS? SOLICITA APOIO TÉCNICO SIM DUVIDAS NOS DADOS RECEBIDOS? NÃO VALOR DENTRO DO LIMITE ESTABELECIDO? NÃO SIM NÃO SIM EMITE ORDEM DE NOVA INSPEÇÃO 1) VALIDAR ENTRADA DADOS NÃO 1) ABRE MÓDULO DE ACOMPANHAMENTO DE PATOLOGIAS 2) INSERE INFORMAÇÕES VALIDANDO SITUAÇÃO ATUAL (OK) NECESSITA EMISSÃO DE SOLICITAÇÃO DE MANUTENÇÃO APERIÓDICA? SIM EMISSÃO DE RELATÓRIO GERENCIAL 1) SOLICITA MANUTENÇÃO APERIÓDICA AO PONTO NÃO 1) ABRE MÓDULO DE CONSULTA DE PLANILHAS 2) ACESSO AO PONTO SUBSEQUENTE DE INSPEÇÃO FIGURA 1 – Fluxograma do processo de inspeção visual- 11 SIM SIM CADASTRAR NOVA(S) PATOLOGIA(S) 1) PONTO= "CODIGO PATOLOGIA" 2) DATA= "DATA" 3)LOCALIZAÇÃO= "PISO "/ "PAREDE" / "TETO" / "GALERIA" SIM APRESENTA FISSURA? 1) PONTO= "CODIGO" 2) INICIO TRECHO FISSURA= X=(DIST. DO CODIGO BARRAS AO INICIO DA FISSURA) "NUMERO"(m) 3)Y=(DIST. DO PISO AO INICIO DA FISSURA) "NUMERO"(m) 4) DIREÇÃO= "BR" OU "PY" 5)PROFUNDIDADE ="NUMERO"(mm) 6)ESPESSURA="NUMERO"(mm) 7) TIPO="LINEAR"/ "LINEAR C/ RAMIF." / "SINUOSA" / "ALEATÓRIA" / "POLIGONAL" 8) IDADE= "RECENTE" / "ANTIGA" 9) CAUSA= "RETRAÇÃO"/ "AÇÃO TÉRMICA"/ "AÇÃO QUÍMICA"/ "AÇÃO ESTRUTURAL" 10) MOVIMENTO ="FECHADA" / "ABERTA"/ "DESLIZAMENTO"/ "ESMAGAMENTO" 1) PONTO= "CODIGO" 2) FINAL TRECHO FISSURA= X=(DIST. DO CODIGO BARRAS AO INICIO DA FISSURA) "NUMERO"(m) 3)Y=(DIST. DO PISO AO INICIO DA FISSURA) "NUMERO"(m) 4) DIREÇÃO= "BR" O U "PY" PROFUNDIDADE= "NUMER O "(mm) ESPESSURA= "NUMERO"(m m) 5) INFORM. ADICION.= "NOME" APRESENTA CONTINUIDADE? NÃO NECESSITA CAPTURA AUXILIAR? CAPTURA AUXILIAR 1 NÃO APRESENTA INFILTRAÇÃO? SIM AJUDA DESCRITIVO FOTOS VIDEO NÃO SIM NECESSITA CAPTURA AUXILIAR? SIM SIM AJUDA 1) PONTO= "CODIGO" 2) INICIO TRECHO EXUDAÇÃO= X=(DIST. DO CODIGO BARRAS AO INICIO DA EXUDAÇÃO) "NUMERO"(m) 3)Y=(DIST. DO PISO AO INICIO DA EXUDAÇÃO) "NUMERO"(m) 4) DIREÇÃO= "BR" OU "PY" 5)EXTENSÃO= "PONTUAL" / "ABRANGENTE" 6) TIPO="CALCICA" / "CALCICA C/ FERROSO" / "ALCALINO" (EFLORESCÊNCIAS) / "FERROSO". 7) IDADE="RECENTE" / "ANTIGA" 8) INFORM. ADICION. = "NOME" CAPTURA POR FOTO VIDEO? CAPTURA AUXILIAR(FOTO/VIDEO): 1)PONTO= "CODIGO" X=(DIST. DO CODIGO BARRAS AO PONTO DE CAPTURA "NUMERO"(m) 2) D=(DIST. DO OBSERVADOR AO PONTO)"NUMERO"(m) 3) Z= ALTURA "NUMERO"(m) 4) DIREÇÃO= "BR" OU "PY" SIM PRECISA DE NOVO PONTO DE CAPTURA? NÃO NÃO NÃO ANÁLISE QUIMICA ? NÃO AJUDA APRESENTA EXUDAÇÃO? 1) PONTO= "CODIGO" 2) INICIO TRECHO INFILTRAÇÃO= X=(DIST. DO CODIGO BARRAS AO INICIO DA INFILTRAÇÃO) "NUMERO"(m) 3)Y=(DIST. DO PISO AO INICIO DA INFILTRAÇÀO) "NUMERO"(m) 4) DIREÇÃO= "BR" OU "PY" 5)VAZÃO="PEQUENA" (<1L/min) / "MÉDIA" (1 a 3L / min)/ "GRANDE" (1 a 3L /min) 6) EXTENSÃO= "PONTUAL" / "ABRANGENTE" 7) INFORM. ADICION.= "NOME" DESCREVER OUTRO "NOME" COLETA DA AMOSTRA CAPTURA AUXILIAR 2 SIM CAPTURA AUXILIAR 2 NÃO APRESENTA CARBONATAÇÃO? SIM 1) PONTO= "CODIGO" 2) INICIO TRECHO CARBONATAÇÃO= X=(DIST. DO CODIGO BARRAS AO INICIO DA CARBONATAÇÃO) "NUMERO"(m) 3)Y=(DIST. DO PISO AO INICIO DA CARBONATAÇÃO) "NUMERO"(m) 4) DIREÇÃO= "BR" OU "PY" 5)ESPESSURA="NUMERO"(mm) 6) T IPO="CALCICA" / "CALCICA C/ FERROSO" / "ALCALINO" (EFLORESCÊNCIAS) / "FERROSO". 7) IDADE="RECENTE" / "ANTIGA" PRECISA DE NOVO PONTO DE CAPTURA? NÃO NÃO AJUDA SIM CAPTURA AUXILIAR (FOTO/VIDEO): 1)PONTO= "CODIGO" X=(DIST. DO CODIGO BARRAS AO PONTO DE CAPTURA "NUMERO"(m) 2) D=(DIST. DO OBSERVADOR AO PONTO)"NUMERO"(m) 3) Z= ALTURA "NUMERO"(m) 4) DIREÇÃO= "BR" OU "PY" 1) PONTO= "CODIGO" 2) FINAL TRECHO CARBONATAÇÃO= X=(DIST. DO CODIGO BARRAS AO INICIO DA CARBONATAÇÃO) "NUMERO"(m) 3)Y=(DIST. DO PISO AO FINAL DA CARBONATAÇÃO) "NUMERO" (m) 4) DIREÇÃO= "BR" OU "PY" 5) ESPESSURA="NUMERO"(mm) 6) INFORM. ADICION.= "NOME" CAPTURA AUXILIAR 2 NÃO CONTINUA PG. 2 FIGURA 2 – Fluxograma do processo de inspeção visual- cadastro de novas patologias (parte 1) 12 CONTINUAÇÃO APRESENTA DESAGREGAÇÃO? SIM AJUDA 1) PONTO= "CODIGO" 2) INICIO TRECHO DESAGREGAÇÃO= X=(DIST. DO CODIGO BARRAS AO INICIO DA DESAGREGAÇÃO) " N U M E R O "(m) 3) Y=(DIST. DO PISO AO INICIO DA DESAGREGAÇÃO) " N U M E R O "(m) 4) DIREÇÃO= "BR" OU " P Y " 5) PROFUNDIDADE= "NUMERO"(mm) 1) PONTO= "CODIGO" 2) FINAL TRECHO DESAGREGAÇÃO= X=(DIST. DO CODIGO BARRAS AO INICIO DA DESAGREGAÇÃO) "NUMERO"(m) 3)Y=(DIST. DO PISO AO FINAL DA DESAGREGAÇÃO) " N U M E R O "(m) 4) DIREÇÃO= "BR" OU " P Y " 5) PROFUNDIDADE="NUMERO"(mm) 6) INFORM. ADICION.= "NOME" CAPTURA AUXILIAR 1 1) PONTO= "CODIGO" 2) FINAL TRECHO EROSÃO= X=(DIST. DO CODIGO BARRAS AO INICIO DA EROSÃO) "NUMERO"(m) 3)Y=(DIST. DO PISO AO FINAL DA EROSÃO) " N U M E R O "(m) 4) DIREÇÃO= "BR" OU "PY" 5) PROFUNDIDADE="NUMERO"(mm) 6) INFORM. ADICION.= " N O M E " CAPTURA AUXILIAR 1 NÃO APRESENTA EROSÃO? SIM AJUDA 1) PONTO= "CODIGO" 2) INICIO TRECHO EROSÃO= X=(DIST. DO CODIGO BARRAS AO INICIO DA EROSÃO) "NUMERO"(m) 3)Y=(DIST. DO PISO AO INICIO DA EROSÃO) "NUMERO"(m) 4) DIREÇÃO= "BR" OU " P Y " 5)PROFUNDIDADE= " N U M E R O "(mm) NÃO AJUDA DESCRITIVO FOTOS VIDEO APRESENTA VEGETAÇÃO ADERIDA? SIM 1) PONTO= "CODIGO" 2) FINAL TRECHO VEGETAÇÃO= X=(DIST. DO CODIGO BARRAS AO INICIO DA VEGETAÇÃO) " N U M E R O "(m) 3)Y=(DIST. DO PISO AO FINAL DA VEGETAÇÃO) "NUMERO"(m) 4) DIREÇÃO= "BR" OU " P Y " 5) INFORM. ADICION.= "NOME" 1) PONTO= "CODIGO" 2) INICIO TRECHO VEGETAÇÃO= X=(DIST. DO CODIGO BARRAS AO INICIO DA VEGETAÇÃO) "NUMERO"(m) 3)Y=(DIST. DO PISO AO INICIO DA VEGETAÇÃO) "NUMERO"(m) 4) DIREÇÃO= "BR" OU "PY" 5)QUANTIDADE= "POUCO" / "INTENSA" CAPTURA AUXILIAR 1 RETORNO AO MENU DE INSPEÇÃO VISUAL AJUDA NÃO PATOLOGIA EM JUNTA? SIM 1) PONTO= "CODIGO" 2) INICIO TRECHO AFETADO= X=(DIST. DO CODIGO BARRAS AO INICIO DA PATOLOGIA) "NUMERO"(m) 3)Y=(DIST. DO PISO AO INICIO DA PATOLOGIA) "NUMERO"(m) 4) DIREÇÃO= "BR" OU "PY" 5)DESCANTILHAMENTO= "NULO"/"POUCO" / "INTENSO" 6)MASTIQUE= "OPERANTE" /"RESECADO" / "DESPRENDIMENTO" 1) PONTO= "CODIGO" 2 ) FINAL TRECHO PATOLOGIA= X=(DIST. DO CODIGO BARRAS AO INICIO DA PATOLOGIA) "NUMERO"(m) 3 )Y=(DIST. DO PISO AO FINAL DA PATOLOGIA) "NUMERO"(m) 4 ) DIREÇÃO= "BR" OU "PY" 5 ) INFORM. ADICION.= "NOME" CAPTURA AUXILIAR 1 CADASTRAR NOVA(S) PATOLOGIA(S) SIM NÃO NÃO AJUDA APRESENTA CORROSÃO DE ARMADURA? SIM 1) PONTO= "CODIGO" 2) INICIO TRECHO AFETADO= X=(DIST. DO CODIGO BARRAS AO INICIO DA CORROSÃO) "NUMERO"(m) 3)Y=(DIST. DO PISO AO INICIO DA CORROSÃO) " N U M E R O "(m) 4) DIREÇÃO= "BR" OU " P Y " 5)DESAGREGAÇÃO= "NULO"/ "SUPERFICIAL" / "INTENSO" 6)CAUSA ="CARBONATAÇÃO" /"DIFUSÃO ÍON CLORO" / "DIFUSÃO O 2" 1) PONTO= "CODIGO" 2) FINAL TRECHO CORROSÃO= X=(DIST. DO CODIGO BARRAS AO INICIO DA CORROSÃO) " N U M E R O "(m) 3)Y=(DIST. DO PISO AO FINAL DA CORROSÃO) "NUMERO"(m) 4) DIREÇÃO= "BR" OU "PY" 5) INFORM. ADICION.= " N O M E " APRESENTA OUTRA PATOLOGIA ANTES DA CADASTRADA? CAPTURA AUXILIAR 2 NÃO FIGURA 3 – Fluxograma do processo de inspeção visual- cadastro de novas patologias (parte 2) 13 4 - CONCLUSÃO Através do estudo realizado no processo de inspeções visuais, o presente trabalho contribuiu para a discussão de melhoria do processo, principalmente com os enfoques relacionados às novas tecnologias computacionais, os recursos da tecnologia da informação e aplicação de ferramentas da qualidade. A partir da aplicação destes enfoques, pôde-se visualizar o processo como objeto de estudo e como elemento de intervenção, principalmente com enfoque na recuperação das informações para análise técnica e gerencial. Para a coleta de dados foram utilizados elementos documentais relacionados ao processo estudado e seu entorno, observações diretas de todas as atividades que compõem o processo estudado e principalmente entrevistas, sendo estas de caráter informal, o que contribuiu de forma que a pesquisa não interferisse no desenvolvimento dos trabalhos e conseqüentemente na descaracterização do elemento a ser pesquisado. A aplicação de ferramentas da qualidade, na qual destacamos o método 5W1H para análise e melhoria do processo, foi de suma importância para a sistematização dos dados, de forma que se pôde através deste, definir quem são os elementos que compõem cada atividade, o que é executado, quando é que cada um atua, onde ela é executada, por que ela acontece e como as atividades são planejadas, executadas e analisadas. Com base no estudo de caso, definiram-se os pontos críticos do processo, estabelecendo assim possíveis pontos de intervenção em cada uma das atividades, tendo sido formuladas diretrizes de como estas poderiam ser melhoradas, definindo assim possíveis intervenções no processo atual, gerando um novo modelo proposto para o processo das inspeções visuais. Nesta fase foi de suma importância a intervenção via entrevistas dos funcionários, contribuindo de forma positiva com informações, visto o profundo conhecimento destes do processo, realimentando assim o ciclo de coleta de dados e refinando alguns destes. Com base neste novo modelo proposto, foi construído um fluxograma para fins de visualização do processo como um todo, mas sem perder os detalhes que cada atividade necessitava expor, auxiliando assim na compreensão do funcionamento da rotina e do fluxo das atividades. Este instrumento mostrou-se bastante eficaz, de forma que todos os entrevistados puderam compreender cada ponto proposto de melhoria e a localização de cada um no processo estudado. Esta afirmação se faz com base em entrevistas, ocorridas durante “workshops” desenvolvidos na empresa. Segundo a percepção dos participantes envolvidos no estudo, pôde-se através dos “Workshops”, visualizar os pontos críticos do processo e os pontos propostos de intervenção, o que possibilitou o atendimento aos objetivos propostos no trabalho: Com a utilização dos recursos de sistemas de informações, foi redefinido o conceito atual de entrada de alimentação do processo, buscando coletar dados de modo que estes estejam organizados e estruturados; 14 A padronização proposta para a terminologia das patologias observadas nas estruturas de concreto, bem como seus qualificadores para a sua mensuração e caracterização, direcionou a coleta dos dados de modo a auxiliar nas análises dos fenômenos observados; O Mapeamento do processo estudado definiu os possíveis pontos de ocorrência de erros e passíveis de melhorias nas atividades e a inserção das ferramentas “a prova de falhas”, propostas através do fluxograma descrito no item três, que descreve os possíveis pontos de implantação e os métodos e equipamentos necessários para o funcionamento destas ferramentas. 5 - RECOMENDAÇÕES Sob o aspecto da instituição pesquisada, espera-se com esta análise, desenvolver diretrizes que possam auxiliar na melhoria dos processos de inspeções visuais em estruturas de concreto, pertencente a um sistema corporativo de gestão da manutenção, e desenvolver esta análise de modo a disponibilizar as informações de forma sistematizada e padronizada, para que possam ser usadas com eficácia por este sistema corporativo, sendo sua estrutura inicial definida já sob os aspectos futuros de utilização por sistemas especialistas, pertencentes às técnicas de inteligência artificial. 6 - REFERÊNCIAS BIBLIOGRÁFICAS 1. MENDES JR, Ricardo. Programação da produção na construção de edifícios de múltiplos pavimentos. 1999. 235 f. Tese (Doutorado em Engenharia de Produção). UFSC, Florianópolis, 1999. 2. MOTTA R., Angel Virginio. Desenvolvimento de sistemática para análise de sistemas de informação: uma aplicação para gestão da manutenção. 2001. 97f. Dissertação (Mestrado em Engenharia de Produção) – Programa de Pós-graduação em Engenharia de Produção, UFSC, Florianópolis. 3. NUNES, Enon Laércio. Manutenção centrada em confiabilidade (MCC): Análise da implantação em uma sistemática de manutenção preventiva consolidada. 2001. 146 pg. Dissertação (Mestrado em Engenharia de Produção) – Programa de Pós-graduação em Engenharia de Produção, UFSC, Florianópolis. 4. PEDRASSANI, Edson Luis. Método para registro, análise e controle de falhas humanas na manutenção de centrais hidrelétricas. 2000. Dissertação (Mestrado em Engenharia de Produção) – Universidade Federal de Santa Catarina, 2000. 5. PORTELA, E. T. A. “Novas Metodologias de Apoio ao Controlo de Segurança de Barragens de Betão. Uma Abordagem Através de Sistemas Periciais” 1999. Tese de Doutoramento, IST, Lisboa, 1999. 15 16 17 18 19 20 21 23 24 25

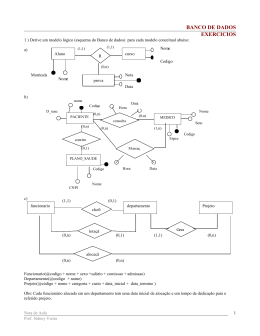

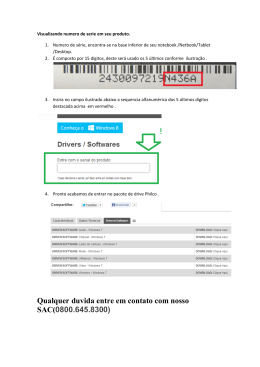

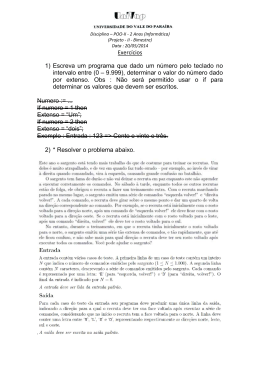

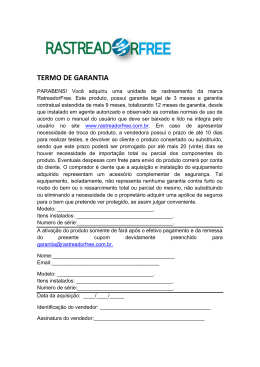

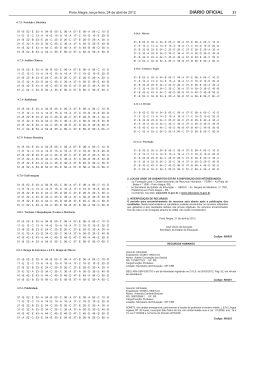

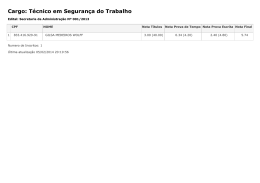

Download