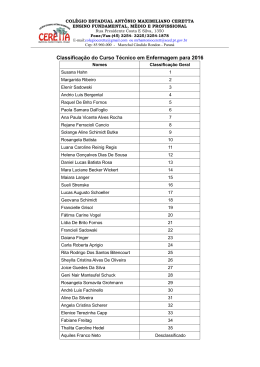

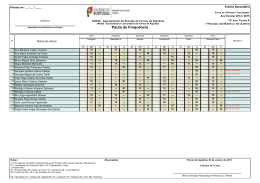

Mestrado em Engenharia Industrial Centro Universitário do Leste de Minas Gerais Av. Presidente Tancredo Neves, 3500, Universitário, Cel. Fabriciano - MG - Brasil Utilização de Redes Neurais Artificiais para a Modelagem do Perfil Térmico das Paredes dos Fornos de Coqueria Luciano Bittencourt de Abreu Dissertação apresentada ao Programa de Pós-Graduação do Centro Universitário do Leste de Minas Gerais como pré-requisito para a obtenção do título de Mestre em Engenharia Industrial, orientada pelo professor Roselito de Albuquerque Teixeira e co-orientada pelo professor Marcelo Vieira Corrêa. Orientador: Dr. Roselito de Albuquerque Teixeira Co-Orientador: Dr. Marcelo Vieira Corrêa Cel. Fabriciano, Junho de 2011 Dedicatória À minha família, Amigos, E futuros filhos. ii Agradecimentos • Agradeço primeiramente a Deus desenvolvimento deste trabalho; pela oportunidade do • À toda minha família e, em especial, à minha mãe Cirlene: fonte de conhecimento e inspiração; • À minha namorada Larissa, pelo carinho e apoio; • Aos meus queridos amigos que sempre estiveram ao meu lado; • Aos amigos do Mestrado em Engenharia Industrial: Igor, Natália, Marcelo, Renan, Kívia, Eduardo, Denis, Felipe e tantos outros que estiveram presentes durante minha formação; • Aos professores, Dair José de Oliveira, Marcelo Vieira Corrêa, Roselito de Albuquerque Teixeira e Armando Jorge Sousa pela confiança depositada em mim e por todo o apoio; • Aos todos os amigos da Usiminas e, em especial: Hiroshi, Rogério Reguim, Marcelo, Chicão, Israel, Reginaldo, Luciano, Nilton, Milton; • À Usiminas pela oportunidade e confiança. iv Epígrafe "Ainda que eu andasse pelo vale da sombra da morte, não temeria mal algum, porque tu estás comigo; a tua vara e o teu cajado me consolam." Salmo 23 vi Resumo Apresentam-se as redes neurais artificiais como ferramenta auxiliar no controle do aquecimento dos fornos de uma coqueria. Para tal, foram utilizadas como informações as temperaturas nas câmaras de combustão e os ajustes dos dispositivos de vazão do material volátil que alimenta a bateria. Foi proposto um modelo direto que estima o perfil de temperatura de cada forno a partir dos ajustes dos dispositivos de vazão do ar e do gás. É apresentado também um modelo inverso que, através de um perfil de temperatura específico, estima a regulagem dos dispositivos de vazão do material gasoso. Para a filtragem dos dados, utilizou-se como ferramenta o critério de Grubbs’, o qual foi responsável pela eliminação de boa parte das informações ruidosas. Tanto o modelo na forma direta quanto o modelo na forma inversa foram capazes de representar o sistema de maneira satisfatória. A validação estatística mostrou que o resíduo de modelagem se comportou como uma variável aleatória, sendo este não autocorrelacionado. Com a análise de correlação cruzada entre a saída da rede neural e a resposta do sistema real, foi possível obter resultados que demonstram forte coerência entre as respostas dos modelos obtidos e as respostas do sistema real. Palavras-chave: Coqueria, Controle térmico, Redes neurais artificiais, Critério de Grubbs. viii Abstract This paper presents the artificial neural networks as a support tool for the heating control of a coke oven. To this end, was used information such as temperatures in the combustion chamber and the adjustment of flowing devices of volatile material that feeds the battery. Was proposed a direct model which estimates the temperature profile of each furnace from the settings of the air and gas flowing devices. It also presents an inverse model that, from a specific temperature profile, estimates the adjustment of the devices which injects the gaseous material . For the data filtering, was used the Grubbs’ criterion as tool, which was responsible for eliminate a great part of the noisy information. Boh the direct and the inverse model were able to represent the system adequately. The statistics validation showed that the modeling residue behaved as a random variable, which is not autocorrelated. With the cross correlation between the output of the neural network and the response of the real system, it was possible to obtain results that shows strong consistency between the responses of the obtained models and the responses of real system. Keywords: Coke Oven, Thermal Control, Artificial Neural Networks, Grubbs’ Test. x Sumário Resumo v Abstract vi Lista de Tabelas xi Lista de Figuras xii Lista de símbolos xv 1 Introdução 1 1.1 Objetivos . . . . . . . . . . . . . . . . . . . . . . . . . . . 4 1.2 Propostas Atuais . . . . . . . . . . . . . . . . . . . . . . . 4 1.3 O Projeto . . . . . . . . . . . . . . . . . . . . . . . . . . . 8 2 Fundamentação Teórica 2.1 11 Coqueria . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.1.1 11 Fornos de Câmaras com Recuperação de Subprodutos 13 2.1.1.1 Gases Combustíveis . . . . . . . . . . . . 14 2.1.2 Ciclo Operacional . . . . . . . . . . . . . . . . . . . 20 2.1.3 Preparação da Mistura de Carvões . . . . . . . . . 21 2.1.3.1 21 O Enfornamento . . . . . . . . . . . . . . xii xiii 2.1.3.2 Aquecimento, Desenfornamento e Apagamento . . . . . . . . . . . . . . . . 21 Preparação do Coque . . . . . . . . . . . 24 2.1.4 Injeção de Combustível nos Fornos . . . . . . . . . 25 2.1.5 Controle de Temperatura . . . . . . . . . . . . . . . 27 2.1.6 Comentários Finais . . . . . . . . . . . . . . . . . . 32 Redes Neurais Artificiais . . . . . . . . . . . . . . . . . . . 33 2.2.1 Introdução . . . . . . . . . . . . . . . . . . . . . . . 33 2.2.2 Estrutura das Redes Neurais Artificiais . . . . . . . 33 2.2.3 Modelo de um Neurônio . . . . . . . . . . . . . . . 36 2.2.4 Função de Ativação . . . . . . . . . . . . . . . . . . 38 2.2.4.1 Função de Ativação Linear . . . . . . . . . 38 2.2.4.2 Função de Ativação Sigmóide . . . . . . . 39 2.2.5 Redes MLP’s . . . . . . . . . . . . . . . . . . . . . 40 2.2.6 O processo de Aprendizagem . . . . . . . . . . . . . 41 2.2.6.1 Aprendizado Supervisionado . . . . . . . . 42 2.2.6.2 O Algoritmo Backpropagation . . . . . . . 45 2.2.7 O Algoritmo de Levenberg-Marquardt (LMA) . . . 46 2.2.8 Comentários Finais . . . . . . . . . . . . . . . . . . 47 Análise de Dados . . . . . . . . . . . . . . . . . . . . . . . 48 2.3.1 Introdução . . . . . . . . . . . . . . . . . . . . . . . 48 2.3.2 Média, Desvio Padrão e Variância . . . . . . . . . . 49 2.3.2.1 Média Aritmética . . . . . . . . . . . . . . 49 2.3.2.2 Desvio Padrão e Variância . . . . . . . . . 50 2.3.3 A Distribuição Normal . . . . . . . . . . . . . . . . 50 2.3.4 Detecção de Outliers . . . . . . . . . . . . . . . . . 52 2.1.3.3 2.2 2.3 2.3.4.1 Divisão dos Métodos de Detecção de Outlier 52 2.3.4.2 Testes Formais de Outliers . . . . . . . . . 53 xiv 2.3.5 O Teste de Grubbs . . . . . . . . . . . . . . . . . . 54 2.3.5.1 Exemplo de Aplicação do Teste de Grubbs 55 Correlação . . . . . . . . . . . . . . . . . . . . . . . 57 2.3.6.1 Funções de Correlação . . . . . . . . . . . 58 2.3.6.2 Coeficiente de Correlação . . . . . . . . . 60 2.3.7 O Erro Médio Quadrático . . . . . . . . . . . . . . 61 2.3.8 Comentários Finais . . . . . . . . . . . . . . . . . . 61 2.3.6 3 Metodologia 63 3.1 Introdução . . . . . . . . . . . . . . . . . . . . . . . . . . . 63 3.2 Pressupostos e Estratégias Adotadas . . . . . . . . . . . . 63 3.3 Filtragem dos Dados . . . . . . . . . . . . . . . . . . . . . 66 3.4 Análises Estatísticas . . . . . . . . . . . . . . . . . . . . . 70 3.5 A Rede Neural . . . . . . . . . . . . . . . . . . . . . . . . 70 3.5.1 71 Treinamento e Validação da Rede . . . . . . . . . . 4 Resultados e Discussões 73 4.1 Introdução . . . . . . . . . . . . . . . . . . . . . . . . . . . 73 4.2 Filtragem dos Dados . . . . . . . . . . . . . . . . . . . . . 74 4.3 Modelo Direto . . . . . . . . . . . . . . . . . . . . . . . . . 75 4.3.1 Histograma e Análise de Correlação . . . . . . . . . 76 4.3.2 Simulação e Validação da Rede . . . . . . . . . . . 79 Modelo Inverso . . . . . . . . . . . . . . . . . . . . . . . . 81 4.4.1 Histograma e Análise de Correlação . . . . . . . . . 82 4.4.2 Simulação e Validação da Rede . . . . . . . . . . . 86 Os Aplicativos Desenvolvidos . . . . . . . . . . . . . . . . 89 4.5.1 Aplicativo para o Modelo Direto . . . . . . . . . . . 89 4.5.2 Aplicativo para o Modelo Inverso . . . . . . . . . . 92 4.4 4.5 xv 4.6 Comentários Finais . . . . . . . . . . . . . . . . . . . . . . 95 5 Conclusões 96 Referências Bibliográficas 97 Lista de Tabelas 2.1 Composição química do COG (BORNATSKY; KOTROVSKY; YARGIN, 1971) . . . . . . . . . . . . . . . 16 2.2 Composição química do BFG (BORNATSKY; KOTROVSKY; YARGIN, 1971; CAPUTO; JúNIOR; LOPES, 2009; BATSHON; BACKLUND; COMPANY, 2001) 16 2.3 Composição química do LDG (BORNATSKY; KOTROVSKY; YARGIN, 1971; CAPUTO; JúNIOR; LOPES, 2009; BATSHON; BACKLUND; COMPANY, 2001) 16 3.1 Série de fornos. . . . . . . . . . . . . . . . . . . . . . . . . 71 3.2 Estrutura das redes neurais utilizadas. . . . . . . . . . . . 71 4.1 Correlação cruzada entre os dados de entrada (Orifícios e Rb’s) considerados para o modelos direto. . . . . . . . . . 78 Desvio padrão dos dados de temperatura das câmaras de combustão. . . . . . . . . . . . . . . . . . . . . . . . . . . 85 Correlação cruzada entre os dados de entrada (temperatura nas câmaras de combustão) considerados para o modelos inverso. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 85 4.2 4.3 xvii Lista de Figuras 2.1 Fotografia de uma coqueria vista da parte frontal (ARAúJO, 1967). . . . . . . . . . . . . . . . . . . . . . . . 12 2.2 Fornos de uma coqueria com recuperação de subprodutos. 14 2.3 Fluxograma de uma coqueria com recuperação de subprodutos (RIZZO, 2005). . . . . . . . . . . . . . . . . . 15 2.4 Disposição esquemática do fluxo do gás . . . . . . . . . . . 19 2.5 Fotos de uma coqueria em funcionamento . . . . . . . . . . 20 2.6 Esquema de descarregamento do coque . . . . . . . . . . . 22 2.7 Figura do interior de um forno de coque . . . . . . . . . . 23 2.8 Modelo esquemático do formato interno de um forno. . . . 24 2.9 Perfil térmico característico das câmaras de combustão de um forno. Dados interpolados para melhor vizualização. FONTE: O autor. . . . . . . . . . . . . . . . . . . . . . . . 25 2.10 Granulometrias do coque . . . . . . . . . . . . . . . . . . . 26 2.11 Representação esquemática de um orifício de vazão de material gasoso. FONTE: O autor. . . . . . . . . . . . . . . . . . . . . . . . 27 2.12 Esquema de injeção de combustível nos fornos de uma coqueria . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28 2.13 Perfil de temperatura (–) e tape (- -). Dados interpolados para melhor vizualização. FONTE: O autor. . . . . . . . . . . . . . . . . . . . . . . . 29 xix xx 2.14 Esquema de um neurônio biológico (TAYLOR, 2006). . . . 34 2.15 Modelo de um neurônio artificial (HAYKIN, 2008). . . . . 37 2.16 Função de ativação linear por partes. . . . . . . . . . . . . 38 2.17 Função de ativação sigmóide. . . . . . . . . . . . . . . . . 39 2.18 Rede feedforward totalmente conectada com uma camada oculta e uma camada de saída. (HAYKIN, 2008) . . . . . . 41 2.19 Diagrama de blocos da aprendizagem com um professor (HAYKIN, 2008). . . . . . . . . . . . . . . . . . . . . . . . 43 2.20 Diagrama em blocos de uma rede neural, ressaltando o único neurônio da camada de saída (HAYKIN, 2008). . . . 43 2.21 A média como ponto de equilíbrio (TRIOLA, 1999). . . . . 49 2.22 Função Densidade de Probabilidade (WIKIPEDIA, 2010). 51 2.23 Dados contaminados com outliers. FONTE: O autor. . . . . . . . . . . . . . . . . . . . . . . . 56 2.24 Distribuição normal dos dados com µ = 0, 5 e σ = 0, 86. FONTE: O autor. . . . . . . . . . . . . . . . . . . . . . . . 57 2.25 Dados após a aplicação do teste de Grubbs . . . . . . . . . 58 3.1 3.2 Entradas e saídas consideradas para o projeto da RNA para o modelo direto. FONTE: O autor. . . . . . . . . . . . . . . . . . . . . . . . 65 Entradas e saídas consideradas para o projeto da RNA para o modelo inverso. FONTE: O autor. . . . . . . . . . . . . . . . . . . . . . . . 65 3.3 Perfil de temperatura característico de um forno com indicações do número de orifícios possíveis para cada câmara. 66 3.4 Esquema de filtragem dinâmica dos dados. . . . . . . . . . 68 3.5 Fluxograma do algoritmo de filtragem. FONTE: O autor. . . . . . . . . . . . . . . . . . . . . . . . 69 Dados de temperatura da câmara 9 com possíveis outliers. 74 4.1 xxi 4.2 Dados de temperatura de uma câmara após a aplicação do teste de Grubbs. . . . . . . . . . . . . . . . . . . . . . . . 75 4.3 Histograma característico dos diâmetros dos orifícios. . . . 77 4.4 Simulação da RNA para o modelo direto. Suspeita de obstrução nos orifícios das câmaras 4, 8, 9 e 10 em virtude da diferença acentuada de temperatura entre o perfil térmico real e o estimado pela rede neural. Os dados foram interpolados para melhor vizualização. . . . . . . . . 80 Simulação da RNA para o modelo direto. Tem-se um forte indicativo do funcionamento adequado dos dispositivos de vazão de ar e gás, uma vez que o perfil térmico estimado pela RNA representa com certa precisão o perfil real. Os dados foram interpolados para a melhor vizualização. . . . 81 4.6 Resíduo de modelagem para o modelo direto . . . . . . . . 82 4.7 Histograma característico dos dados de temperatura. . . . 84 4.8 Simulação da RNA para o modelo inverso. Dados de temperatura interpolados para melhor vizualização. . . . . 87 Resíduo de modelagem característico para o modelo inverso 88 4.10 Interface gráfica do aplicativo desenvolvido para o modelo direto. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 91 4.11 Interface gráfica do aplicativo desenvolvido para o modelo inverso. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 94 4.5 4.9 Lista de símbolos cx,y (τ ) rx,y (τ ) E[·] xk y(k) wk bk vk ϕ(.) a yk dk ek ǫ η δi φ I J função linear de covariância; Função de correlação; esperança matemática; sinal de entrada do neurônio k; sinal de saída do sistema no instante k; Peso sináptico do neurônio k; bias; junção da saída aditiva; função de ativação; grau de inclinação; sinal de saída do neurônio k; sinal de saída desejada; erro; índice de desempenho; taxa de aprendizagem; gradiente local; derivada da função de ativação; matriz identidade; matriz jacobiana; xxiii xxiv µ̄ µ σ ρ fator de estabilização de treinamento; média; desvio padrão; coeficiente de correlação de Pearson; Capítulo 1 Introdução A sociedade atual está cercada por sistemas cujas idéias foram concebidas a anos atrás, como linhas de transmissão de energia elétrica, tubulações de água, automóveis e computadores. Apesar de antigas, estas idéias estão em constante adaptação ao modo de vida da civilização atual, promovendo o chamado desenvolvimento. Para tal, quanto maior o conhecimento do homem a respeito das substâncias encontradas na natureza, melhor estas podem ser manipuladas e empregadas nas mais diversas tecnologias. Dentre estas, pode-se destacar a liga formada essencialmente entre o ferro e o carbono, denominada aço. O aço está presente em nossos lares desde os talheres até as panelas, nos vergalhões que compõem as estruturas das casas e prédios, nos televisores, entre outros. Na área industrial, é inquestionável a utilização do aço na construção de máquinas e equipamentos que torna possível a realização de tarefas que beneficiam a humanidade. No decorrer dos anos, o homem desenvolveu um conjunto de técnicas que lhe permite extrair e manipular metais de acordo com sua necessidade. Estes princípios são utilizados dentro das indústrias siderúrgicas na produção de ligas metálicas de alta qualidade, afim de atender os consumidores nas mais diversas áreas. Dentro das indústrias siderúrgicas, dentre as diversas áreas de 2 produção do aço, tem-se a coqueria, a qual foi o alvo do desenvolvimento deste trabalho. Nas coquerias, a temperatura de coqueificação é uma das principais variáveis a ser controlada, pois pode-se obter um coque com propriedades adequadas, tais como: poder calorífico, resistência mecânica e densidade. A diversidade de tais características permite que este material seja aplicado de várias maneiras na indústria. Em outras palavras, a maneira como o carvão mineral é aquecido influencia no grau de maturação1 do material carbonizado, afetando a intensidade e a fragilidade do coque (GUO; GONG; CHENG, 2004). Dentro da indústria, o coque metalúrgico desempenha um importante papel. No alto forno, é utilizado como redutor, combustível, fornecedor de carbono ao ferro gusa, sendo ainda empregado como permeabilizador de carga (RIZZO, 2005; ARAúJO, 1967). Geralmente, a temperatura de coqueificação é controlada pelo do fluxo de gás e do fluxo de ar nas câmaras de combustão. Sem este controle, a qualidade do coque produzido é prejudicada, resultando em um material com maturação excessiva ou num material com baixa maturação ( coque verde). Além das consequências relacionadas ao má aproveitamento da matéria prima, pode-se citar o prendimento do coque nas paredes dos fornos2 . Como consequência, têm-se os chamados engaiolamentos, ocasionando o aumento da corrente elétrica3 da máquina desenfornadora para a retirada do coque dos fornos. Desta forma, a temperatura de aquecimento das paredes dos fornos é uma das chaves para a redução das perdas no processo, obtenção de um material de qualidade e o prolongamento da vida útil da bateria (RIZZO, 2005; ARAúJO, 1967; Neste contexto, o grau de maturação pode ser entendido analogamente como o amadurecimento do carvão mineral até a formação do material carbonizado (coque) (RIZZO, 2005). 2 Na literatura usa-se também o termo retorta para se fazer referência aos fornos (ARAúJO, 1967). 3 A máquina desenfornadora necessita de uma potência x para empurrar o êmbolo que esvazia os fornos. Dependendo do tipo do coque formado, é necessário uma potência maior para realizar a mesma tarefa. 1 3 KO; HWANG; LEE, 2006; GAO; CAI; YU, 2006; GUO; GONG; CHENG, 2004; JIANG et al., 2010; NOMURA; ARIMA, 2008). Alguns dos principais fatores que influenciam no aquecimento das câmaras de combustão são: clima, estado da bateria, fluxo de gás e seu poder calorífico. Outra questão importante é que uma bateria é composta de diversos fornos, sendo que cada um deles dividem paredes de aquecimento. Durante o desenfornamento, são abertas duas portas para a remoção do coque do interior dos fornos, aumentando assim a troca de calor com o meio externo. Simultaneamente, os fornos vizinhos continuam com o processo de cozimento do carvão mineral, tendendo a reduzir as perdas de temperatura dos fornos vazios. Porém quando há uma queda abrupta de temperatura de uma determinada parede, esta pode influenciar a temperatura dos fornos que a cercam e estes, por sua vez, influenciam as demais paredes, continuando desta forma a transferência do calor. Testes de carbonização realizados em fornos de coque em escala comercial revelaram que a coqueificação do carvão mineral com umidade acima do normal é desigual e perturbador para todo o sistema. Como consequência, ocorre-se um atraso na carbonização do material em diversos pontos (WOLFGANG; DIETHARD; VOLKER, 1988; NOMURA; ARIMA, 2008). As baterias de uma coqueria estão sujeitas a diversos fatores que influenciam na produção do coque e, até mesmo, na integridade física do equipamento. Neste sentido, a pressão nos coletores de gás é um importante parâmetro industrial do sistema termodinâmico de uma coqueria. Sua estabilidade está diretamente relacionada com o tempo de vida útil da bateria e à qualidade do coque produzido. Com baixas pressões, o ar poderá ficar dentro dos fornos, permitindo que o coque se queime, comprometendo o refratário das paredes e diminuindo a qualidade do coque. Por outro lado, pressões elevadas podem resultar no vazamento de gás, que além de reduzir a vida útil da bateria, ocasionará na poluição 1.1 Objetivos 4 atmosférica4 e no desperdício deenergia (YANG et al., 2001). 1.1 Objetivos O objetivo geral deste trabalho é: • obter um modelos matemáticos capazes de representar importantes características do processo de aquecimento dos fornos. Informações essas que sejam suficientes para facilitar o controle de temperatura dos fornos e melhorar a atuação dos funcionários na solução de problemas relacionados ao controle térmico. Os objetivos específicos são: • Obter um modelo neural na forma direta que seja capaz de representar o aquecimento dos fornos de uma coqueria a partir dos ajustes dos dispositivos utilizados para o controle do processo; • Obter um modelo neural na forma inversa que, a partir de uma dada condição de aquecimento dos fornos, forneça um conjunto de ajustes dos dispositivos utilizados no controle do processo que atenda tal condição. 1.2 Propostas Atuais Atualmente, diversas são as propostas para o controle de temperatura dos fornos das coquerias, sendo que todas estas conduzem aos mesmos resultados, que são: redução de custos, melhor aproveitamento da mão de obra e da matéria prima e redução da poluição gerada nas indústrias. É Pode se observar tal efeito nas chaminés de uma coqueria. Quando a proporção gás/ar está elevada, é produzida uma fumaça mais escura e intensa (GUO; GONG; CHENG, 2004) 4 1.2 Propostas Atuais 5 fácil perceber que tais resultados só podem ser alcançados com um controle de aquecimento adequados dos fornos, evidenciando a importância de uma estratégia de controle eficiente para este fim. Basicamente, o coque é gerado a partir do aquecimento controlado de um material formado por uma mistura entre carvões, sendo, posteriormente, utilizado nos alto fornos dentro das indústrias siderúrgicas. Além do conhecimento técnico e prático dos profissionais da área, o controle do aquecimento do carvão é feito atualmente, em grande parte das siderurgias, com um modelo matemático de combustão nos formos, o qual é responsável por estimar o volume do gás injetado na bateria. Porém, devido ao alto grau de não linearidade do sistema e das constantes modificações do ambiente operacional, esse método de controle não gera uma melhora considerável no aproveitamento do gás injetado na bateria (KO; HWANG; LEE, 2006). Na literatura, são propostos diversos métodos que prometem melhorar o controle de temperatura de uma coqueria, desde modelos matemáticos (LACIAK; KOSTUR, 2003) até sistemas mais complexos que utilizam lógica fuzzy5 , também conhecida como lógica difusa ou lógica nebulosa (GUO; GONG; CHENG, 2004). Foi proposto por Ko, Hwang e Lee (2006) uma técnica para o diagnóstico do controle da combustão de uma coqueria utilizando lógica fuzzy. Segundo os autores, usualmente utiliza-se um modelo matemático convencional para controlar a combustão dos fornos de coque a partir do ajuste do volume de gás injetado na bateria. Porém, esse modelo não apresenta resultados satisfatórios em função da alta não linearidade dos fornos. Como solução, é proposto um conjunto de técnicas baseadas em lógica fuzzy responsáveis por construir um modelo de diagnóstico do controle de combustão de uma coqueria. Para isso, com medições Também conhecida como lógica difusa, a lógica fuzzy é uma extensão da lógica booleana que admite valores entre 0 e 1. Com isso, estados indeterminados podem ser tratados por um dispositivo de controle, uma vez que este tipo de aplicação diz respeito ao tratamento da incerteza (JANG; SUN, 1997). 5 1.2 Propostas Atuais 6 de pares entrada/saída feitas na planta, são geradas regras fuzzy para ajuste dos parâmetros do modelo através de um otimizador de partículas coletivas6, aumentando a precisão do sistema difuso. Este sistema calcula a quantidade adequada de gás a ser injetado na bateria de acordo com as condições da coqueria, e compara o resultado com a entrada de gás fornecido. De acordo com os resultados obtidos, o método proposto pode adaptar-se rapidamente à coqueria em questão, permitindo uma maior eficiência e estabilidade das saídas da planta. No controle de temperatura, outros trabalhos são propostos utilizando a lógica fuzzy como ferramenta, porém com diferentes abordagens. Foi proposto por Gongfa et al. (2007) um algoritmo que combina o controle preditivo com o controle baseado na lógica fuzzy para controle de temperatura de uma coqueria. De acordo com o desenvolvimento do trabalho, o controle preditivo foi responsável por aumentar a precisão dos resultados (temperatura estimada), enquanto que o controle fuzzy atuou diretamente na manipulação das variáveis quando o primeiro elemento de decisão (controle preditivo) não favoreceu na convergência dos resultados. Com isto, foi possível efetuar um controle de temperatura adequado no sistema. De acordo com Jiang et al. (2010), em função da alta complexidade da planta de uma coqueria, é proposto um método que relaciona o controle de aquecimento dos fornos com o ajuste do fluxo de gás injetado na bateria. Utilizando como ferramentas as redes neurais artificiais e o controle baseado em lógica fuzzy, foi proposta uma estratégia fundamentada em inteligência artificial. Elaborou-se então um modelo que fosse capaz de estimar o índice de carbonização do carvão mineral7 no interior dos fornos, permitindo um controle mais adequado do tempo e do fluxo de gás injetado Método computacional iterativo de otimização onde um enxame de partículas é gerado aleatoriamente em um determinado espaço de busca. Cada partícula corresponde a uma possível solução, representada por sua posição no espaço de busca para um dado problema. Para maiores detalhes, vide (SICILIANO, 2007). 7 Índice que representa o nível de carbonização do carvão mineral (JIANG et al., 2010). 6 1.2 Propostas Atuais 7 na bateria durante o processo de coqueificação. Em outras palavras, o controle inteligente foi utilizado para adaptar o tempo de cozimento do coque e ajustar o fluxo de gás aplicado na bateria tendo como referência o índice de carbonização estimado pelo modelo. De acordo com os resultados apresentados pelos autores, foi possível estabilizar o tempo de cozimento do coque, melhorar efetivamente a qualidade do material produzido e diminuir o consumo de energia. Segundo Qi e Min (2007), controles baseado em lógica fuzzy são frequentemente utilizados no controle de temperatura de combustão. Por outro lado, pode ser difícil obter uma base de regras fuzzy e uma função de pertinência8 adequada. Neste sentido, foi proposto um método de controle baseado na lógica fuzzy baseada na co-evolução (WIEGAND, 1999). Com a análise das variáveis de controle, o algoritmo de co-evolução estima os graus de pertinência bem como o conjunto de regras fuzzy. De acordo com os resultados apresentados no trabalho, o método proposto se mostrou eficiente em relação ao método original no que diz respeito à estimação dos parâmetros. Em processos térmicos, características como inércia, atraso de tempo, grau de não linearidade, variância no tempo, são fatores que afetam diretamente as condições de controle do processo (AGUIRRE, 2007). Em outras palavras, na obtenção de modelos não lineares de um sistema real, deve-se utilizar métodos de representação que sejam capazes de fundir diversos tipos de informações e, através destas, gerar saídas desejadas (SOUSA, 2003). O controle inteligente pode ter uma aplicação muito útil neste contexto devido a capacidade de aprendizado baseado em dados reais. A partir de informações adequadas de entradas e saídas, modelos baseados em inteligência artificial podem ser capazes de relacionar tais informações, apresentando saídas coerentes aos valores reais. Muitos Normalmente o uso da lógica fuzzy está associado ao uso de um conjunto fuzzy. Este, por sua vez, permite que um elemento possa ter um grau de pertinência variando entre 0 e 1, ao invés de pertencer ou não a um dado conjunto. Logo, para cada conjunto é criada uma função de pertinência, que indica o grau de pertinência de seus elementos. Normalmente esta função representa uma imprecisão (QI; MIN, 2007). 8 1.3 O Projeto 8 trabalhos foram e estão sendo desenvolvidos com estratégias baseadas em inteligência artificial e sistemas híbridos de controle. Para maiores detalhes, vide (LI; KONG; JIANG, 2008; GAO; CAI; YU, 2006). 1.3 O Projeto Tendo em vista as implicações e as dificuldades de se controlar a combustão e o aquecimento de sistemas reais, este trabalho apresenta a utilização das redes neurais artificiais como ferramenta auxiliar no controle de temperatura das paredes de aquecimento dos fornos de uma coqueria. Diferentemente dos trabalhos até então propostos, o modelo neural utiliza como dados o diâmetro dos orifícios que dão vazão ao material volátil nas câmaras de combustão, o ajuste individual dos dispositivos de vazão de ar e gás que alimentam de forma independente as paredes dos fornos e a temperatura individual de cada compartimento onde ocorre a mistura gasosa (câmaras de combustão). Os dados de todos os fornos da bateria foram considerados, constituindo desta forma um único conjunto de informações com pares de entrada e saída. Tais informações foram filtradas a fim de eliminar informações espúrias e/ou medições inadequadas das temperaturas nas câmaras de combustão. (GRUBBS, 1969b). Para tal, utilizou-se o critério de Grubbs A eficiência do aquecimento das paredes dos fornos está relacionada com o poder calorífico do gás injetado na bateria. Porém, para o desenvolvimento deste trabalho, esta informação não foi considerada. Para contornar tal problema, as temperaturas dos fornos foram normalizadas em torno da média geral das amostras. Foram propostos dois modelos neurais: O primeiro tem como função a estimação do perfil de temperatura a partir dos ajustes dos dispositivos de vazão do gás e ar injetados nos fornos (modelo direto). Já o segundo, tem como objetivo estimar os ajustes dos dispositivos de vazão de ar e gás 1.3 O Projeto 9 injetados nos fornos através de um dado perfil de temperatura (modelo inverso). Para a validação dos modelos, foram feitas análises do resíduo de modelagem bem como análises de correlação entre as saídas estimadas pela rede e as saídas reais do processo. O método proposto apresenta limitação no que diz respeito ao ganho do perfil de temperatura, uma vez que não se tinha informações do poder calorífico da mistura gasosa injetada na bateria. Com a ausência de tais dados, o modelo neural na forma direta estima apenas o perfil de temperatura nas câmaras de combustão e não o valor das temperaturas em si. Tendo em mãos estes resultados, foi elaborado um aplicativo em Matlab9 , no ambiente GUIDE10 , que desempenha um importante papel na avaliação da resposta do sistema real. A função do programa desenvolvido é estimar um perfil de temperatura e compará-lo com o perfil real, tendo como informações para esta estimação os ajustes dos dispositivos de vazão do ar e do gás, . Com isso, é possível identificar as câmaras dos fornos que respondem com uma temperatura diferente das temperaturas estimadas pela rede, uma vez que foi estipulado um valor limite de tolerância para tal desigualdade. Uma segunda versão do aplicativo foi desenvolvida para o modelo inverso. O usuário pode ajustar manualmente o perfil de temperatura desejado e, então, obter a regulagem adequada de todos os dispositivos de vazão do ar e do gás para se gerar um perfil térmico semelhante ao apresentado. Segundo os profissionais da área, os gases que alimentam as baterias das coquerias podem apresentar impurezas que acabam por contribuir na obstrução dos dispositivos injetores. Como consequência, um orifício de vazão de material gasoso pode apresentar um diâmetro inferior ao diâmetro informado no dispositivo, dependendo da quantidade de De MATrix LABoratory, o Matlab é um software iterativo voltado para o cálculo numérico. Permite a manipulação de matrizes, manipulação de funções e dados, implementação de algoritmos, e até mesmo a criação de interfaces gráficas a partir de outras linguagens de programação, como C, C++ e Fortran. 10 Ambiente de programação orientada a objeto no Matlab. Para maiores informações visite http://www.mathworks.com. 9 1.3 O Projeto impurezas alojadas em seu interior. 10 Tais informações não foram consideradas no modelo obtido. Com isso, a rede neural tendeu a fazer uma estimativa média de todas as observações, não fazendo distinções entre dispositivos obstruídos e dispositivos limpos. Como resultado, a rede neural foi capaz de detectar possíveis orifícios obstruídos através do perfil de temperatura real, permitindo uma ação direta sobre os mesmos. A grande maioria dos métodos habituais usados no controle de temperatura das coquerias utiliza como variáveis de entrada o poder calorífico do gás consumido na queima, bem como a vazão do mesmo. Porém, tais informações nem sempre estão disponíveis, sem mencionar o fato da constante variação da mistura gasosa, provocando alterações do poder calorífico do gás. Outro fator determinante está relacionado com a coleta dos dados, que nem sempre pode ser realizada com a frequência adequada por razões de viabilidade econômica da empresa. O método proposto neste trabalho não utiliza a vazão do ar e/ou gás injetado na bateria como entrada para o modelo, e sim a regulagem das válvulas de fluxo dos mesmos, bem como os orifícios de vazão que alimenta as câmaras de combustão. Apesar do intervalo de tempo entre as coletas dos dados ter sido irregular, foi feita uma seleção exaustiva das informações de maior relevância. Para a acomodação do sistema, foi estipulado um tempo mínimo entre os ajustes dos dispositivos de vazão e a medição das temperaturas nas câmaras de combustão, contribuindo para a obtenção de pares entrada/saída mais confiáveis. Com isso, foi possível obter um modelo estático do processo, levando em consideração todas as restrições apresentadas. Capítulo 2 Fundamentação Teórica 2.1 Coqueria O aço é uma das ligas metálicas mais utilizadas pelo homem em função do seu custo e versatilidade. Desta forma, é possível construir desde minúsculas peças, como engrenagens de relógios, até grandes estruturas, como pontes, navios, aviões e edifícios. As propriedades eletromecânicas do aço são um fator determinante para tais aplicações, podendo-se citar: • Densidade; • Expansão térmica; • Condutividade térmica e condutividade elétrica; • Resistividade elétrica; • Elasticidade; • Resistência à tração e compressão. Durante as etapas de produção do aço, diversos fatores influenciam na qualidade do mesmo, afetando assim a natureza do produto final que utiliza este material como matéria prima. Muitos destes fatores estão 2.1 Coqueria 12 relacionados com a qualidade do coque, sendo este empregado no alto forno como redutor, combustível, fornecedor de carbono ao ferro gusa1 e permeabilizador de carga. A figura 2.1 mostra a foto frontal de uma coqueria em funcionamento. Figura 2.1: Fotografia de uma coqueria vista da parte frontal (ARAúJO, 1967). Nas coquerias, o carvão mineral é submetido a elevadas temperaturas na ausência de oxigênio, liberando gases e dando origem a um resíduo sólido e infusível denominado coque. Este processo de transformação é denominado coqueificação. Segundo Rizzo (2005), A coqueificação consiste em submeter uma mistura de carvões de características adequadas a um aquecimento em ausência de ar, evitando a combustão, promovendo uma destilação É o produto imediato da redução do minério de ferro pelo coque ou carvão vegetal. Geralmente nos processos industriais, é formado basicamente por uma liga de ferro e carbono (RIZZO, 2005). 1 2.1 Coqueria do carvão. 13 Esta destilação provoca a liberação de gases e o aparecimento de um resíduo sólido, poroso, infusível, basicamente constituído de carbono, que é o coque. Durante a coqueificação, a mistura de carvões é aquecida em torno de 1100ºC numa câmara sem circulação de ar, dotada de uma abertura superior. Esta, por sua vez, permite a saída dos materiais voláteis, que são recolhidos, tratados e utilizados como gás combustível com elevado poder calorífico. Para a produção do aço, é preparada uma matéria prima através da mistura de minério de ferro, cal e finos de coque, resultando num material chamado de sinter. Esse produto é então carregado no alto forno, onde o ar é pré-aquecido a uma temperatura de aproximadamente 1.000ºC e soprado pela parte inferior do forno. Em contato com o oxigênio, o coque produz calor, fundindo a carga metálica. Nesta etapa, inicia-se o processo de redução com a fusão do minério de ferro, produzindo-se o metal líquido (ferro gusa) (ARAúJO, 1967; RIZZO, 2005). 2.1.1 Fornos de Câmaras com Recuperação de Subprodutos Utilizado para a produção de coque nas indústrias, este tipo de forno é constituído de fornos ou câmaras verticais, geralmente com 11 a 15 metros de comprimento, 3 a 7 metros de altura e 0,3 a 0,55 metros de largura. As paredes são compostas por tijolos refratários de sílica, arranjados de maneira a impedir a passagem de gases para a câmara. No teto das câmaras existem de 3 a 5 furos que servem para o carregamento da mistura de carvões, apresentando também uma abertura destinada ao recolhimento das matérias voláteis geradas no processo de coqueificação. A figura 2.2 mostra os fornos de uma coqueria de diferentes pontos de vista. De acordo com a figura 2.3, o carvão mineral é transportado por 2.1 Coqueria 14 Figura 2.2: (a) Foto de um forno aberto, (b) foto de fornos vistos da parte frontal da baterial, (c) fornos vistos da parte de trás da bateria (RIZZO, 2005). um navio ou linha férrea até o pátio de carvão, onde é estocado. Em seguida, é utilizado na produção do coque, tendo como subprodutos o gás de coqueria, utilizado nos fornos e/ou termoelétricas, e os resíduos do gás, os quais são tratados e reaproveitados. 2.1.1.1 Gases Combustíveis Durante o processo de fabricação do aço nas siderurgias, diversos subprodutos são gerados e reaproveitados em diferentes setores da indústria. No alto forno, o minério de ferro juntamente com o coque, ao sofrer redução, gera um gás chamado de BFG (Blast Furnace Gas - gás de alto forno). Este subproduto apresenta volume de 1540 m3 por tonelada de gusa produzido e poder calorífico de 750 a 900 Kcal/m3 (CST, 2002). Na coqueria, durante o processo de transformação do carvão mineral em coque, é gerado um gás denominado COG (Coke Oven Gas - gás de 2.1 Coqueria 15 Figura 2.3: Fluxograma de uma coqueria com recuperação de subprodutos (RIZZO, 2005). coqueria). Este subproduto apresenta um volume de aproximadamente 439 m3 por tonelada de coque produzido e um poder calorífico de 4200 a 4800 Kcal/m3 (DIEMER et al., 2004). Na Aciaria, durante processo de transformação do ferro gusa em diferentes tipos de aço, oxigênio é soprado em alta pressão nos convertedores2. A finalidade deste processo é separar as impurezas do material, como gases e escória, através de reações químicas. Dentre estas, destaca-se a reação entre o oxigênio e o carbono presentes no ferro gusa, resultando na geração de gases que, ao se combinarem, retiram o carbono do gusa, dando origem ao aço. Durante este processo, é produzido um gás denominado LDG (Lindz Donawitz Gas - gás de aciaria), cujo poder calorífico varia em torno de 2160 Kcal/m3 e sua massa específica 1,33 Kg/m3 (CAPUTO; JúNIOR; LOPES, 2009). As tabelas 2.1, 2.2 e 2.3 mostram a composição química dos gases COG, BFG e LDG. Pode-se notar que, dos três gases utilizados como combustível nas Tipo de forno revestido com tijolos refratários, responsável pela transformação do ferro gusa e da sucata em aço (ARAúJO, 1967). 2 2.1 Coqueria 16 Tabela 2.1: Composição química KOTROVSKY; YARGIN, 1971) Composição COG H2 CO CH4 C2 H4 CO2 N2 O2 do COG (BORNATSKY; % 46,0 - 31,0 4,0 - 8,5 21,0 - 30,0 1,5 - 3,0 1,0 - 4,0 3,6 - 26,0 0,3 - 1,7 Tabela 2.2: Composição química do BFG (BORNATSKY; KOTROVSKY; YARGIN, 1971; CAPUTO; JúNIOR; LOPES, 2009; BATSHON; BACKLUND; COMPANY, 2001) Composição BFG H2 CO CH4 CO2 N2 O2 % 1,5 - 8,0 20,0 - 36,0 0,0 - 1,0 3,5 - 30,0 45,0 - 61,0 acima de 0,2 Tabela 2.3: Composição química do LDG (BORNATSKY; KOTROVSKY; YARGIN, 1971; CAPUTO; JúNIOR; LOPES, 2009; BATSHON; BACKLUND; COMPANY, 2001) Composição LDG H2 CO CO2 N2 O2 % 0,6 - 1,5 68,0 - 72,0 3,5 - 13,0 14,0 - 17,0 0,0 - 0,5 coquerias, o COG apresenta maior custo para a indústria. É também aquele que apresenta maior poder calorífico e menor concentração de CO (monóxido de carbono) em sua composição (tabela 2.1). Já o LDG, apesar 2.1 Coqueria 17 de ser um gás capaz de gerar calor com certa eficiência, conta com uma proporção de monóxido de carbono considerável em sua formação (tabela 2.3). Isto faz do LDG um gás mais tóxico do que os demais. Já o BFG apresenta baixo poder calorífico e aproximadamente 28% de sua composição é CO (tabela 2.2). Tanto a composição, a disponibilidade, o poder calorífico e o custo financeiro dos gases COG, BFG e LDG estão relacionados com a proporção da mistura gasosa na formação do combustível que alimenta as baterias de coque. Este composto é denominado gás misto (MG). Desta forma, tornar-se possível a utilização do BFG, gás com baixo poder calorífico, como combustível para o aquecimento das paredes da coqueria (CAPUTO; JúNIOR; LOPES, 2009). A proporção destes gases na mistura é feita de acordo com a necessidade do poder calorífico mínimo necessário para aquecimento dos fornos, juntamente com a viabilidade e disponibilidade destes subprodutos. O combustível é então injetado por uma rede de dutos instalados entre dois fornos de coqueificação adjacentes e conectados aos regeneradores. Os regeneradores são constituídos de tijolos refratários silico-aluminosos, tendo como função a absorção do calor dos gases queimados e, posteriormente, ao inverter o fluxo dos gases, eles servem para aquecer o ar que irá ser usado para combustão (RIZZO, 2005). As paredes, onde ocorre a queima dos gases, são divididas em câmaras denominadas câmaras de combustão e são classificadas em pares e ímpares. Em uma coqueria com paredes contendo 30 câmaras de combustão cada, apenas 15 destas entram em atividade por vez (15 pares ou 15 ímpares) até que ocorra a reversão. Neste momento, o gás é bloqueado nas câmaras até então ativas e liberado nas câmaras até então inativas. Cada câmara de combustão possui dois orifícios: um orifício de vazão de ar e outro orifício de vazão de gás. Ao reagirem, estas misturas gasosas entram em combustão, gerando calor para a formação do coque. 2.1 Coqueria 18 A figura 2.4 mostra um desenho esquemático de dois fornos e três paredes de aquecimento, as quais são divididas em seis câmaras de combustão cada. As câmaras são interligadas duas a duas por de um grampo de cabelo(I). A cor mais escura na figura representa os dutos e dispositivos que atuam na exaustão (saída) do material gasoso. Já a cor mais clara indica os dispositivos que agem como injetores de ar e gás. Quando as câmaras pares estão em atividade, o material gasoso é injetado através destas, produzindo calor e, através do grampo de cabelo, expelido pela câmara vizinha, conduzido até regeneradores (II). Quando ocorre a reversão, as câmaras até então ativas são desativadas, passando a atuar como canais de vazão para o material gasoso. Vale lembrar que na reversão todos os sentidos das setas representas na figura 2.4 são invertidos. Os fornos possuem portas removíveis para possibilitar a retirada do coque incandescente com o uso de uma máquina chamada máquina desenfornadora. A quantidade de fornos dispostos em uma bateria pode variar, podendo chegar a mais de 200. A bateria de coque alvo deste trabalho conta com 55 fornos e 56 paredes de aquecimento. Já com referência ao tempo de coqueificação, este varia entre 16 e 18 horas em condições normais de operação. De acordo com a figura 2.5, pode-se observar a disposição de uma coqueria com duas baterias, as quais são dispostas por uma fundação sólida e estável. Um fator importante a ser mencionado diz respeito à sequência do carregamento e do desenfornamento. Fornos contíguos nunca são carregados e esvaziados juntos em função da queda de temperatura da parede intermediária que seria consideravelmente elevada, o que causaria danos ao refratário, resultando em um aquecimento não uniforme. Para contornar este problema, estabelece-se uma sequência de desenfornamento adequada. Para uma bateria com fornos numerados de 1 a 50, primeiramente esvazia-se os fornos de número 1, 4, 7, 10, 13, ..., 49. Em seguida, o desenfornamento acontece nos fornos 2, 5, 8, 11, ..., 50. Segue-se esta lógica até a retirada do total do coque. 2.1 Coqueria 19 Figura 2.4: Disposição esquemática do fluxo do gás contendo 3 fornos e 6 câmaras decombustão para cada parede (ARAúJO, 1967). I - Grampo de cabelo; II - Ligação para os regeneradores; III - Saída para a chaminé e entrada de ar para a combustão. 2.1 Coqueria 20 Figura 2.5: (a) Foto de uma coqueria em funcionamento. (b) Operação de descarregamento de coque (b). (c) Foto da bateria de uma coqueria (c) (RIZZO, 2005). 2.1.2 Ciclo Operacional O ciclo operacional de uma coqueria pode ser resumido em 7 etapas: 1. Preparação da mistura de carvões; 2. Enfornamento; 3. Aquecimento; 4. Desenfornamento; 5. Apagamento; 6. Preparação do coque; 7. Tratamento das matérias voláteis. Estas etapas serão melhores descritas nas sessões seguintes. 2.1 Coqueria 2.1.3 21 Preparação da Mistura de Carvões No processo de coqueificação, ato de produção do coque através do aquecimento controlado do carvão mineral, tem-se o controle de algumas variáveis cuja proporção está relacionada com a qualidade do mesmo, tais como: teores de cinza, enxofre, materiais voláteis, carbono e umidade. A resistência à compressão juntamente com uma reatividade adequada gera um ferro gusa de boa qualidade, aliada a uma alta produtividade do alto forno (RIZZO, 2005). O teor de matéria volátil é controlado a partir da mistura entre carvões para garantir uma segurança operacional das baterias. 2.1.3.1 O Enfornamento O enfornamento, ato de carregar o forno com o carvão mineral, é feito com um carro que se desloca na parte superior da bateria. Na figura 2.6 tem-se a representação esquemática do descarregamento do coque. A máquina desenfornadora, através de um êmbolo, empurra o coque para uma caçamba, que conduzirá o material para o setor de resfriamento. 2.1.3.2 Aquecimento, Desenfornamento e Apagamento As câmaras de combustão queimam o gás combustível e transmitem a energia térmica gerada para o forno contendo o carvão mineral. Logo o aquecimento é feito de forma indireta, uma vez que o calor é transmitido por entre as paredes de tijolos refratários por condução. O primeiro estágio da coqueificação ocorre com a formação do envelope plástico, que é uma camada formada pelo material situado entre as isotermas3 . No segundo estágio, ocorrem reações finais de condensação e remoção do hidrogênio, gerando o coque. Com o passar do Transformação de um gás onde a temperatura é mantida constante, embora a pressão e o volume possam sofrer modificações (RIZZO, 2005) 3 2.1 Coqueria 22 Figura 2.6: Esquema de descarregamento do coque (RIZZO, 2005). tempo, as duas frentes plásticas isotérmicas avançam até se encontrarem, indicando que não há mais a presença de material volátil considerável. O material sólido remanescente presente na retorta é o coque pronto para o desenfornamento, conforme apresentado na figura 2.7. Após o término do processo de coqueificação, as duas portas do forno são abertas para a extração do material. A porta pela qual é introduzida o êmbolo da máquina desenfornadora é denominada PS, do inglês Push Side. Já a porta que permite a extração do coque é denominada CS, do inglês Coking Side. O formato interno do forno é projetado para facilitar a extração do material coqueificado de seu interior, uma vez que a extremidade do forno por onde o coque é retirado apresenta uma maior abertura, conforme mostrado na figura 2.8. Após a atuação da máquina desenfornadora, o coque incandescente cai sobre um vagão transportador (figura 2.6). A figura 2.9 mostra o número das câmaras de combustão e suas respectivas temperaturas que, através de uma interpolação, representa o perfil térmico de um forno. Conforme representado, pode-se notar uma 2.1 Coqueria 23 Figura 2.7: Figura do interior de um forno de coque. (a) Representação esquemática do interior de um forno de coque, (b) foto do interior de um forno de coque (RIZZO, 2005). tendência decrescente na curva de temperatura. Este perfil é para fornecer a quantidade de calor adequada para a coqueificação do carvão em virtude do formato do forno. Em outras palavras, partindo-se da extremidade PS até CS, a quantidade de coque depositada no interior do forno aumenta com o alargamento das paredes. Isto é, quanto maior a largura da parede, maior a área da seção transversal do forno e, consequentemente, maior a quantidade de coque depositado. Logo, para uma maior quantidade de material, maior será o calor necessário para a coqueificação do carvão. Após o desenfornamento, o coque é apagado imediatamente para impedir sua queima. Este resfriamento pode ser feito de duas formas: apagamento úmido ou apagamento a seco. No apagamento úmido (ICWQ - Coke Wetting Quenching), o coque é apagado por fortes jatos de água e a fumaça conduzida por uma chaminé própria para este fim. O consumo de água médio é de 400 litros por tonelada de coque. 2.1 Coqueria 24 Figura 2.8: Modelo esquemático do formato interno de um forno. A desenfornadeira empurra o coque pelo lado PS e o material cai sobre o vagão de resfriamento pelo lado CS. FONTE: O autor. Já no processo de apagamento a seco, (CDQ - Coke Dry Quenching), o coque é submetido a uma corrente ascendente de nitrogênio (gás inerte) a uma temperatura abaixo de 180ºC. O nitrogênio sai pela parte superior a uma temperatura de 750ºC, podendo ser utilizado para outros fins na indústria siderúrgica após sua purificação. 2.1.3.3 Preparação do Coque Para se atender às necessidade dentro da siderúrgica, o coque deve apresentar algumas importantes características de acordo com o tipo de utilização. Logo após resfriado, esse deve ser fragmentado, de acordo com a granulometria desejada (figura 2.10), e peneirado, caracterizando a etapa denominada de preparação do coque. 2.1 Coqueria 25 Figura 2.9: Perfil térmico característico das câmaras de combustão de um forno. Dados interpolados para melhor vizualização. FONTE: O autor. 2.1.4 Injeção de Combustível nos Fornos No subsolo de uma coqueria, existem dois dutos principais responsáveis por fornecer ar e gás às paredes de aquecimento dos fornos de coque, conforme mostrado na figura 2.12. Vale lembrar que estas paredes são compostas por n câmaras de combustão. Logo, ao se mencionar paredes de aquecimento faz-se referência ao sistema formado pelas n câmaras. Na bateria considerada neste trabalho n é igual a 30. De acordo com a figura 2.12, os dutos principais são conectados aos tubos horizontais que, por sua vez, alimentam câmaras de combustão das paredes de aquecimento com o material gasoso. Para o controle do volume de ar e gás fornecido aos tubos horizontais, tem-se duas válvulas: Rb de ar e Rb de gás. 2.1 Coqueria 26 Figura 2.10: Foto de dois tipos de granulometrias de coque. Em (a) um coque com maiores grãos e em (b) coque com menores grãos (RIZZO, 2005). Os dutos que conduzem o material gasoso dos tubos horizontais até as câmaras de combustão são denominados jetpipes. No interior de cada jetpipe tem-se um dispositivo com um orifício ajustável, afim de controlar a vazão de ar e gás nas câmaras de combustão, individualmente. A figura 2.11 ilustra este esquema. De acordo com a figura 2.11, o dispositivo presente no interior do jetpipe pode ser alterado a fim de modificar o diâmetro do orifício que alimenta a câmara de combustão, permitindo uma maior flexibilidade no controle de temperatura das câmaras. Os valores comerciais do diâmetro dos orifícios utilizados na bateria em estudo são: 20mm, 25mm, 30mm, 35mm, 40mm, 45mm, 50mm, 55mm, 60mm, 65mm, 70mm, 75mm e 80mm. Estas informações representam os possíveis ajustes dos orifícios 2.1 Coqueria 27 de vazão presentes nos dados utilizados na obtenção do modelo neural. Vale lembrar que as figuras 2.12 e 2.11 têm como objetivo representar didaticamente os dispositivos de controle de vazão do material gasoso injetado em uma parede de aquecimento. Alguns elementos, como os regeneradores, não estão representados nas figuras. Figura 2.11: Representação esquemática de um orifício de vazão de material gasoso. FONTE: O autor. 2.1.5 Controle de Temperatura Durante o processo de coqueificação, o carvão mineral sofre importantes transformações que resultam nas propriedades adequadas do coque. Para que isto aconteça, as temperaturas nas câmaras de combustão devem ser controladas de modo a seguir um determinado perfil, conhecido como tape. 2.1 Coqueria 28 Figura 2.12: Esquema de injeção de combustível nos fornos de uma coqueria. Vista lateral de uma parede de aquecimento composta por 8 câmaras de combustão. A parede não apresenta a parte superior, afim de melhorar a visualização. FONTE: O autor. 2.1 Coqueria 29 Figura 2.13: Perfil de temperatura (–) e tape (- -). Dados interpolados para melhor vizualização. FONTE: O autor. A figura 2.13 representa o perfil de temperatura (eixo y) gerado por 13 câmaras de combustão (eixo x) . A primeira e a última câmara foram desconsideradas em virtude da queda de temperatura nas extremidades devido à troca de calor com o ambiente que é mais intensa. A diferença ideal de temperatura entre a primeira e a última câmara deve ser em torno de 48ºC. Como pode-se observar na figura 2.13, o valor de temperatura medido pode oscilar em relação ao tape por diversos fatores, tais como: • Interferência entre fornos vizinhos - Em uma coqueria, todas as paredes de aquecimento, com exceção da primeira e da última, encontram-se intercaladas e sem isolamento com os diversos fornos que compõem a bateria, conforme representado esquematicamente 2.1 Coqueria 30 na figura 2.4. Sendo a condutividade térmica uma propriedade dos materiais que diz respeito à facilidade de conduzir calor, as paredes mais quentes perdem calor para as paredes mais frias por condução para se estabelecer o equilíbrio térmico. Em outras palavras, as temperaturas entre as paredes de aquecimento dependem das temperaturas das paredes vizinhas, e assim sucessivamente. Vale lembrar que a temperatura interna do forno também contribui para a perda ou ganho de energia térmica nas câmaras de combustão (LIENHARD, 2008); • Orifício de vazão do ar e/ou orifício de vazão do gás obstruído(s) - Com a obstrução dos orifícios que alimentam as câmaras de combustão com o combustível gasoso, menor será a área da seção transversal que conduz o material. Como consequência, o volume do ar e/ou gás injetado nesta câmara será menor, resultando num aquecimento inferior ao esperado; • Erro do equipamento de leitura - A temperatura das câmaras de combustão é medida por funcionários da área através de um pirômetro óptico. Dependendo do posicionamento do equipamento sobre a região da aferição, o valor da temperatura medida pode apresentar uma diferença da leitura desejada, sem mencionar a margem de erro do próprio equipamento. Em outras palavras, para a medição com maior precisão, o posicionamento do equipamento durante a leitura da temperatura deveria ser exatamente o mesmo em todas as medições. Para garantir a produção de um coque que atenda a todas as necessidades do alto forno para a produção de um aço de qualidade, deve-se haver um controle minuncioso da temperatura nas câmaras de combustão. Sem este controle, a temperatura em que o carvão mineral é aquecido pode ser superior à adequada, resultando num coque com maturação excessiva. A falta de calor na coqueificação é também um problema, pois ocasiona a formação de um material com baixa maturação. 2.1 Coqueria 31 Segundo Filho (2007), para a utilização no alto forno, o coque deve ser um combustível sólido, rico em carbono e que, através de sua queima, forneça a energia térmica necessária para que aconteçam as reações químicas de redução do minério de ferro. Além disso, este combustível deve apresentar resistência mecânica e granulometria adequadas a fim de suportar a carga e permitir a ascensão dos gases gerados no processo (ARAúJO, 1967). Na coqueria estudada, o controle da temperatura nas câmaras de combustão é feito basicamente de três formas: 1. Alterando-se o poder calorífico do gás combustível utilizado; 2. Ajustando-se a vazão do gás; 3. Troca de orifícios; O poder calorífico (PCI) do gás queimado pode ser alterado de acordo com a necessidade e a disponibilidade, uma vez que determinados produtos voláteis apresentam maior custo para a indústria. O gás queimado nas câmaras de combustão é o produto de uma mistura gasosa de BFG, COG e LDG. O aumento do PCI do gás funciona como um ganho, promovendo um aumento uniforme e proporcional da temperatura em todas as câmaras de combustão. Vale lembrar que este tipo de ajuste afeta toda a bateria. De acordo com o modelo da coqueria, pode ser realizado um ajuste individual em cada parede de aquecimento a partir da regulagem de vazão de uma válvula Rb de ar e uma válvula Rb de gás. Uma outra forma de controlar a temperatura é alterando-se manualmente o diâmetro dos orifícios de vazão do ar e de gás que alimentam as câmaras de combustão. Na coqueria estudada, a proporção do ar e do gás injetado é de aproximadamente 1:1. Com o aumento do diâmetro dos orifícios, maior será a vazão do fluido, resultando numa maior queima de material volátil. A temperatura média da bateria de uma coqueria fornece uma informação mais geral a respeito do aquecimento dos fornos que a 2.1 Coqueria 32 constituem. Para se obter este dado, calcula-se a média aritmética das temperaturas das n câmaras de combustão que compõem as paredes de aquecimento da bateria. Em seguida, calcula-se a média aritmética das médias calculadas anteriormente, resultando em um único valor, que representa a temperatura média de uma bateria. Matematicamente fica: Tµ = Pn i=1 n C̄i , (2.1) onde Tµ é a temperatura média da bateria, C̄i representa a temperatura média da câmara i de todos os fornos. Quando a temperatura média de uma bateria apresenta um valor acima ou abaixo da temperatura desejada, pode-se atuar na proporção das misturas entre os gases BFG, COG e LDG, modificando assim o poder calorífico do combustível. Quanto maior o poder calorífico da mistura, maior será o calor gerado nas câmaras de combustão dos fornos. Caso uma determinada parede de aquecimento apresente uma temperatura média (média das temperaturas das câmaras de combustão que compõem a parede) inadequada, é feita uma modificação nas válvulas de vazão de ar e gás que a alimentam, diminuindo ou aumentando, de acordo com a necessidade, a temperatura média desta parede. Em situações nas quais apenas uma câmara de combustão de uma determinada parede de aquecimento apresenta uma temperatura diferente da desejada, pode ser realizado um ajuste individual dos orifícios (ar e gás) que alimentam esta câmara. Vale lembrar que obstruções no orifício de vazão podem prejudicar o aquecimento da câmara, bastando, muitas vezes, a limpeza do mesmo. 2.1.6 Comentários Finais Neste capítulo foram abordados os princípios básicos da produção do coque em uma siderurgia. Algumas informações contidas neste trabalho 2.2 Redes Neurais Artificiais 33 podem variar de acordo com o modelo da bateria, uma vez que esta se encontra em constante desenvolvimento para melhor aproveitamento do material utilizado e das matérias primas, reduzindo assim os custos de produção. 2.2 2.2.1 Redes Neurais Artificiais Introdução O funcionamento das Redes Neurais Artificiais (RNA) se baseia no funcionamento e na lógica de processamento de informações dos neurônios biológicos de seres inteligentes. Com isto, torna-se possível a realização de tarefas baseadas em aprendizagem através de erros e acertos, abrindo caminho para uma vasta aplicação de tal princípio nas mais diversas áreas da ciência, tais como modelagem, análise de séries temporais, reconhecimento de padrões, processamento de sinais e controle, em virtude da capacidade de aprendizagem com ou sem professor (HAYKIN, 2008). Este capítulo tem como objetivo descrever os princípios e os fundamentos básicos das redes neurais artificiais, os quais serviram de ferramenta para o desenvolvimento deste trabalho. 2.2.2 Estrutura das Redes Neurais Artificiais Dentre as diversas partes que compõem um ser vivo, as quais são responsáveis pelo seu comportamento, raciocínio e funcionamento, pode-se destacar o sistema nervoso, o qual é constituído por um sistema extremamente complexo de células, neurônios, entre outros. Na figura 2.14 estão representadas alguns dos principais componentes de um neurônio 2.2 Redes Neurais Artificiais biológico, podendo-se destacar os dendritos 34 4 e os axônios 5 . Figura 2.14: Esquema de um neurônio biológico (TAYLOR, 2006). A estrutura de processamento de uma rede neural artificial se dá de forma maciça e paralela, constituída de unidades de processamento simples, podendo armazenar conhecimentos baseados em experiências passadas, estando estes disponíveis de acordo com a necessidade. Segundo Haykin, 2008, as redes neurais artificiais se assemelham ao cérebro humano em 2 sentidos: 1. O conhecimento é adquirido pela rede a partir de seu ambiente através de um processo de aprendizagem; 2. Forças de conexão entre neurônios, conhecidas como pesos sinápticos, são usadas para armazenar o conhecimento adquirido. Para a modificação dos pesos sinápticos de uma rede neural artificial, passa-se por um processo de aprendizagem. Para tal, utiliza-se um Numerosos prolongamentos dos neurônios especializados na recepção de estímulos nervosos, tornando possível receber e integrar impulsos nervosos trazidos por diversos axônios de vários outros neurônios (HAYKIN, 2008). 5 Parte de um neurônio responsável pela condução de impulsos elétricos a partir do corpo da célula. Em outras palavras, tem a função de terminal de saída de um neurônio (HAYKIN, 2008). 4 2.2 Redes Neurais Artificiais 35 algoritmo de aprendizagem, o qual será abordado com maiores detalhes mais frente. As redes neurais, por apresentar uma estrutura maciçamente paralela e distribuída, têm a capacidade de aprender a responder a determinados estímulos com base em treinamentos realizados anteriormente. Tal característica é de fundamental importância para uma das mais relevantes propriedades da estrutura neural: a capacidade de generalização. A generalização faz referência à capacidade que a rede tem de responder a determinados estímulos de forma coerente às respostas reais. Vale ressaltar que os dados utilizados durante o treinamento da RNA são diferentes dos dados utilizados na validação da mesma, apesar de ambos pertencerem a um mesmo conjunto amostral. Dentre as diversas propriedades e utilidades das redes neurais, pode-se destacar (HAYKIN, 2008): 1. Não-linearidade - Os neurônios de uma rede neural podem ser lineares ou não lineares. Em sistemas reais inerentemente não lineares, o segundo tipo é utilizado; 2. Mapeamento entrada/saida - A aprendizagem supervisionada é aquela onde ocorre a modificação dos pesos sinápticos de uma rede neural a partir de um conjunto de amostras, também conhecido como exemplos ou ainda padrões de treinamento. Esses padrões consistem em sinais de entradas que são apresentados à rede neural juntamente com sinais de saída que devem ser respondidos pela mesma. É escolhido então, em cada iteração, um par de informações de entrada e saída, onde os pesos sinápticos são ajustados com o objetivo de minimizar o erro proveniente da diferença entre resposta real e a resposta estimada pela rede. Este processo é repetido inúmeras vezes até que um determinado critério de parada seja atendido. Desta forma, a rede aprende a construir um mapeamento entre entradas e saídas; 2.2 Redes Neurais Artificiais 36 3. Adaptabilidade - Uma outra importante propriedade de uma rede neural, é a capacidade de adaptação dos pesos sinápticos de acordo com o ambiente e a necessidade de aplicação da mesma. A rede pode ser facilmente retreinada para adaptar pequenas alterações ocorridas no sistema. Em sistemas variantes no tempo, a rede neural pode ser de grande utilidade, uma vez que esta pode se adaptar às novas condições do ambiente. A arquitetura natural de uma rede neural para classificação de padrões, processamento de sinais e aplicações de controle aliada à capacidade de adaptação da rede, a torna uma ferramenta muito útil para classificação adaptativa de padrões, processamento adaptativo de sinais e controle adaptativo (HAYKIN, 2008). 4. Resposta a Evidências - Quando utilizada para classificação de padrões, a rede neural, além de fornecer informações referentes à classificação dos dados, pode indicar também a confiança de cada seleção realizada, permitindo assim ao operador aceitar ou não a decisão tomada pela rede quando os padrões se encontram em regiões de baixa confiabilidade. Dadas as inúmeras vantagens da utilização das redes neurais artificiais, esta se mostrou uma ferramenta promissora para aplicação neste trabalho, uma vez que o sistema em estudo é multivariável e não linear. 2.2.3 Modelo de um Neurônio Uma rede neural é uma estrutura composta por um ou mais neurônios artificiais, os quais são responsáveis pelo processamento das informações. Na figura 2.15 pode-se notar que cada entrada xj está conectada a um neurônio k através de um elemento de força própria wk denominado peso sináptico. Cada entrada xk é multiplicada por seu respectivo peso wkj e, posteriormente somada pela junção aditiva. É aplicada então uma função restritiva, chamada função de ativação, sendo esta responsável pelo limite 2.2 Redes Neurais Artificiais 37 permitido do sinal. Usualmente, os dados são normalizados a um valor unitário fechado de [0,1] ou [-1,1]. No modelo da figura 2.15, é adicionado também um bias bk com o objetivo de aumentar ou diminuir a entrada líquida da função de ativação, sendo este positivo ou negativo. Pode-se então representar matematicamente o neurônio da figura 2.15 como: uk = m X wkj xj + bk (2.2) j=1 e yk = ϕ(vk ) (2.3) em que x1 , x2 , ..., xm são os sinais de entrada; wk1 , wk2 , ..., wkm são os pesos sinápticos do neurônio k; bk é o bias; vk é a saída da junção aditiva, ou seja, um combinador linear aos sinais de entrada; ϕ(.) é a função de ativação e yk é o sinal de saída do neurônio. Figura 2.15: Modelo de um neurônio artificial (HAYKIN, 2008). 2.2 Redes Neurais Artificiais 2.2.4 38 Função de Ativação Dentre as diversas possíveis funções de ativação, podem ser destacadas as funções linear, tangente hiperbólica e sigmóide logística. O tipo de função de ativação resultará em sinais de saída ajustados de forma a se adequar à aplicação da rede. 2.2.4.1 Função de Ativação Linear A função de ativação linear, representada na figura 2.16, é representada segundo a equação 2.4. ϕ(v) = a.v (2.4) sendo que v denota a entrada do neurônio, y a saída do neurônio e a o grau de inclinação da reta. Este tipo de função de ativação é inadequada para a aproximação de muitas funções pois muitas destas requerem uma não linearidade. Para isso, utilizam-se funções de base sigmoidal, como a sigmóide logística e a tangente hiperbólica. Figura 2.16: Função de ativação linear por partes. 2.2 Redes Neurais Artificiais 2.2.4.2 39 Função de Ativação Sigmóide Este tipo de função de ativação é amplamente utilizada no projeto de redes neurais artificiais (HAYKIN, 2008), sendo essa estritamente crescente, apresentando características lineares e não lineares adequadamente balanceadas. Em geral, função de sigmóide apresenta valores reais e é diferenciável. Figura 2.17: Função de ativação sigmóide. Exemplos da função sigmóide são a função logística e a tangente hiperbólica, sendo essas definidas por LogSig(v) = 1 1 + exp(−av) (2.5) T anSig(v) = 1 − exp(−av) , 1 + exp(−av) (2.6) e respectivamente, sendo a o parâmetro de inclinação da função e TanSig e LogSig denotam ϕ. Com a tendendo a infinito, a função sigmóide se 2.2 Redes Neurais Artificiais 40 comporta como uma função degrau. Como mostra a figura 2.17, a função assume valores contínuos entre 0 e 1. Tal propriedade faz com que a função sigmóide seja uma das mais aplicadas às redes neurais, visto que grande parte dos sistemas a serem modelados apresentam este tipo de comportamento. 2.2.5 Redes MLP’s Um tipo de rede muito utilizado na solução de diversos tipos de problemas são aquelas que apresentam mais de uma camada além da camada de saída, onde os nós computacionais são chamados de neurônios ocultos. Estas unidades ocultas ampliam a capacidade de mapeamento da rede, possibilitando sua aplicação em diversos tipos de problemas (REITMAN; FELDMAN, 2002). Com o aumento do número de camadas ocultas ou o aumento do número de neurônios nestas camadas, a rede torna-se uma ferramenta capaz de extrair informações de sistemas com complexidade elevada (HAYKIN, 2008). Os neurônios presentes nas camadas da rede utilizam como sinais de entrada os sinais de saída da camada que os procede. Dessa forma, a saída global da rede representa uma completa interação entre os neurônios nas camadas escondidas e os nós das camadas de entrada. Essa classe de rede apresenta as seguintes características: 1. Cada neurônio da rede inclui uma função de ativação não linear, semelhante à figura 2.17; 2. A rede possui uma ou mais camadas ocultas de nós computacionais, além da camada de entrada e da camada de saída; 3. Por apresentar um maior número de camadas de nós computacionais, a rede exibe maior grau conectividade. A figura 2.18 representa a arquitetura de uma rede neural contendo 10 nós na camada de entrada, 4 nós na camada oculta e 2 nós na 2.2 Redes Neurais Artificiais 41 Figura 2.18: Rede feedforward totalmente conectada com uma camada oculta e uma camada de saída. (HAYKIN, 2008) camada de saída. Essa arquitetura é dita totalmente conectada pelo fato de que cada um dos nós de uma camada da rede está conectado a todos os nós da camada adjacente seguinte. A classe de redes neurais com múltiplas camadas ocultas é conhecida como rede MLP, do inglês multilayer perceptron. 2.2.6 O processo de Aprendizagem Uma das propriedades de maior importância das redes neurais é a habilidade de aprender em um determinado ambiente. Com o processo de aprendizagem, seu desempenho é efetivamente melhorado de acordo com o pré-estabelecimento de algumas medidas, como a seleção adequada dos dados. A subjetividade do conceito de aprendizagem se estende pelas mais 2.2 Redes Neurais Artificiais 42 diversas áreas da ciência. Então, segundo Haykin, 2008, em redes neurais, o conceito de aprendizagem é definido como: Aprendizagem é um processo pelo qual os parâmetros livres de uma rede neural são adaptados através de um processo de estimulação pelo ambiente no qual a rede está inserida. O tipo de aprendizagem é determinado pela maneira pela qual a modificação dos parâmetros ocorre. Um conjunto bem definido e pré-estabelecido de regras para a solução de problemas de aprendizagem é denominado algoritmo de aprendizagem. Neste sentido, existem diferentes tipos de algoritmo de aprendizagem, sendo que cada um deles expressa em sua forma as vantagens específicas do método pelo qual foi concebido. A diferença primordial presente nesses tipos de algoritmos está na forma na qual os pesos sinápicos são ajustados. Neste contexto, como critério informativo, uma vez que não serão detalhadas neste trabalho, pode-se citar a aprendizagem baseada em memória, aprendizagem Hebbiana, aprendizagem competitiva, aprendizagem de Boltzmann. Neste trabalho foi utilizado o aprendizado supervisionado tendo como algoritmo de treinamento da rede o algoritmo de Levenberg Marquardt, o qual será discutido na seção 2.2.7. 2.2.6.1 Aprendizado Supervisionado Dentre os diversos métodos de aprendizado de uma rede neural, pode-se destacar o aprendizado supervisionado, uma vez que esta é a forma mais comum de se treinar uma RNA (BRAGA, 2000). O nome "aprendizado supervisionado"foi concebido pelo fato de que as entradas e as saídas da rede são fornecidas por um supervisor. A figura 2.19 mostra o diagrama de blocos do aprendizado supervisionado. A cada padrão de entrada apresentado, a saída esperada é comparada com o sinal de saída gerado pela rede. Essa diferença, 2.2 Redes Neurais Artificiais 43 Figura 2.19: Diagrama de blocos da aprendizagem com um professor (HAYKIN, 2008). ou erro, é utilizada como referência para o ajuste dos pesos sinápticos, podendo fortalecer ou enfraquecer determinadas conexões. A soma dos erros quadráticos de todas as saídas é normalmente utilizada como medida de desempenho da rede e também como função de custo a ser minimizada pelo algoritmo de treinamento (RIBEIRO, 2007). Figura 2.20: Diagrama em blocos de uma rede neural, ressaltando o único neurônio da camada de saída (HAYKIN, 2008). A figura 2.20 mostra um caso simples de apenas um neurônio k que constitui o único nó computacional da camada de saída de uma rede neural 2.2 Redes Neurais Artificiais 44 feedforward. O sinal de saída do neurônio k é representado por yk (n). Esse sinal de saída é comparado com uma resposta desejada, representada por dk (n). Consequentemente, é produzido um sinal de erro, representado por ek (n). Por definição tem-se: ek (n) = dk (n) − yk (n) (2.7) O sinal de erro ek (n) é o sinal da base de todo o controle dos ajustes dos pesos sinápticos. Tais ajustes são produzidos com o intuito de aproximar passo a passo a saída yk (n) da resposta desejada dk (n). Para isso, busca-se a minimização da função de custo, ou índice de desempenho ǫ(n), definido em termos do sinal de erro ek (n) como: 1 ǫ(n) = e2k (n) 2 (2.8) Os ajustes passo a passo dos pesos sinápticos do neurônio k continuam até o sistema atingir um estado estável. Logo o processo é encerrado. Este processo de aprendizagem é chamado de aprendizagem por correção de erro. A minimização da função de custo ǫ(n) resulta numa regra de aprendizado conhecida como regra delta, proposta por Wildrow & Hof (1960). De acordo com a regra delta, o valor dos pesos sinápticos pode ser definido como: ∆wkj (n) = ηek (n)xj (n) (2.9) Tem-se que wkj representa o valor do peso sináptico wkj do neurônio k excitado por um elemento x(n) no passo de tempo n, onde η é uma constante positiva que determina a taxa de aprendizado quando se avança um passo durante o processo. Com isso, o valor atualizado do peso sináptico é dado por: wkj (n + 1) = wkj (n) + ∆wkj (n) (2.10) 2.2 Redes Neurais Artificiais 2.2.6.2 45 O Algoritmo Backpropagation O algoritmo backpropagation, proposto por Rumelhart et al. (1986) é um dos algoritmos mais utilizados para o treinamento de redes neurais. Conhecido também como algoritmo de retropropagação de erro, sendo um tipo de aprendizagem supervisionada, utiliza pares de entrada e saída para os ajustes dos pesos sinápticos através da correção de erro. Para melhor entendimento, o algoritmo pode ser dividido em duas partes: Parte 1: Propagação Cada propagação envolve os seguintes passos: O padrão de entrada é apresentado à rede, então a resposta de uma unidade é propagada como entrada para as unidades da camada seguinte até a camada de saída, onde é obtida a resposta da rede e o erro é calculado. Parte 2: Retropropagação São feitas alterações nos pesos sinápticos desde a camada de saída até a camada de entrada. A correção dos pesos pelo algoritmo backpropagation é feito da seguinte forma: ∆wji = ηδi (n)yi (n) (2.11) Onde ∆wji (n) é a correção no peso do neurônio j na iteração n; η é a taxa de aprendizagem; δi (n) é o gradiente local do neurônio j na iteração n e yi (n) é o sinal de entrada i do neurônio j na iteração n. Então calcula-se o gradiente local: • Para um neurônio j na camada de saída: δj (n) = ej (n)φ(vj (n)) (2.12) Sendo ej (n) o erro entre a entrada e a saída do neurônio j e a saída desejada da iteração n; φ(vj (n)) é a derivada da função de ativação do 2.2 Redes Neurais Artificiais 46 neurônio j em relação à saída linear do neurônio, vj (n), na iteração n. • Para um neurônio j na camada intermediária: δj (n) = φ(vj (n)) X δ(n)wkj (n) (2.13) k Sendo P k δk (n)wkj (n) a soma ponderada dos gradientes locais da camada seguinte na iteração n. 2.2.7 O Algoritmo de Levenberg-Marquardt (LMA) O algoritmo de Levenberg-Marquardt (LMA) propõe uma solução numérica para a minimização de uma função de custo geralmente não linear, principalmente em curvas de ajuste de mínimos quadrados e programação não linear. Sendo o LMA um algoritmo robusto, em muitos casos a solução é encontrada mesmo quando a solução inicial se encontra afastada da solução desejada. Uma limitação do método está relacionada com o critério de parada, uma vez que, em alguns casos, um mínimo local é encontrado pelo algoritmo LMA e definido como mínimo global (SOARES, 1999). O algoritmo backpropagation utiliza informações do gradiente como método de aproximação do mínimo da função erro. Já o algoritmo LMA usa como técnica de aproximação o método de Gauss-Newton introduzindo-se o parâmetro µ (SOARES, 1999), conforme a equação: ∆x = [J T (x)J(x) + µ̂I]− 1J T (x)e(x) (2.14) onde I é a matriz identidade, e(x) é o erro e J a matriz Jacobiana 6 . O parâmetro µ̂ esta relacionado como um fator de estabilização no 6 Do matemático alemão Carl Gustav Jakob Jacobi, é a matriz formada pelas 2.2 Redes Neurais Artificiais 47 treinamento, permitindo uma rápida convergência, uma vez que é uma variação do método de Newton, porém evita passos muito grandes que possam levar a erros de convergência (SOARES, 1999). Trabalhos recentes têm sido realizados utilizando-se o algoritmo de Levenberg-Marquardt para minimização de funções, tais como: Algoritmo de Levenberg Marquardt para otimização multi critério sem restrição (FISHER; SHUKLA, 2008); Pesquisa sobre o método de Levenberg-Marquardt para solução de equações não lineares (MA, 2006); Método LMA com forte propriedade de convergência para a solução de equações não lineares com restrições (KANZOW; YAMASHITA; FUKUSHIMA, 2004). 2.2.8 Comentários Finais Este capítulo discutiu os principais conceitos relacionados às redes neurais artificiais, evidenciando as vantagens e desvantagens desta ferramenta que, a partir de seu princípio de funcionamento, tem se mostrado eficaz na solução de problemas lineares ou não lineares. Vale lembrar também que o estudo das redes neurais artificiais, assim como as demais ferramentas matemáticas, estão em constante desenvolvimento, seja na proposta de escolha de estrutura da rede, seja na forma de inicialização dos pesos sinápticos, seja no algoritmo de treinamento utilizado ou em qualquer outra área que venha melhorar o seu funcionamento. Todos estes avanços estão relacionados com a aplicação desta ferramenta nas mais diversas áreas científicas, industriais ou em qualquer outra área que possa ser dotada de inteligência artificial. Uma importante questão a ser tratada na obtenção de modelos neurais de qualidade, antes mesmo da realização do treinamento da RNA, diz respeito à análise dos dados do processo em questão. Estas informações derivadas parciais de primeira ordem de uma função vetorial. Para isso, é necessário a existência das derivadas parciais da função (CASELLA, 2010). 2.3 Análise de Dados 48 podem carregar consigo importantes características do sistema. Com isso, a análise dos dados é uma etapa fundamental na elaboração de modelos capazes de representar sistemas reais. Tal assunto será descrito a seguir. 2.3 2.3.1 Análise de Dados Introdução Na modelagem de processos reais, muitas vezes se tem pouco ou nenhum conhecimento prévio do sistema em questão. Com isso, torna-se necessária a utilização de técnicas de identificação de sistemas que se adequem à disponibilidade destas informações (AGUIRRE, 2007). Neste sentido, pode-se utilizar uma massa de dados, a qual representa um histórico das medições registradas em um dado período de tempo. Porém, existe a necessidade de avaliação destes dados a fim de se garantir uma representatividade adequada do sistema alvo. Com isso, com a análise dos dados pode-se estabelecer uma série de ações estratégicas para a solução de um determinado tipo de problema ou até mesmo o aperfeiçoamento de um processo. Seja qual for a finalidade deste estudo, os dados do processo fornecem valiosas informações, possibilitando uma série de ações de acordo com a necessidade, tais como: • Obtenção de um modelo matemático que represente parte das características do processo; • O estudo de causa e efeito; • Redução de custos; • Controle e automação. Este capítulo aborda importantes assuntos na área estatística como média, desvio padrão, variância, distribuição normal, detecção e 2.3 Análise de Dados 49 eliminação de outliers bem como análises de correlação. Estes são temas fundamentais na área de identificação de sistemas e no desenvolvimento deste trabalho. Figura 2.21: A média como ponto de equilíbrio (TRIOLA, 1999). 2.3.2 Média, Desvio Padrão e Variância 2.3.2.1 Média Aritmética A média aritmética é uma das medidas descritivas mais importantes na área estatística. Esta mensuração fornece a informação sobre o centro de um conjunto de dados, no sentido de que este é um ponto de equilíbrio dos mesmos (TRIOLA, 1999), como mostrado na figura 2.21. Em outras palavras, a média aritmética de um conjunto de dados pode ser representada por: µ= PN i=1 N xi (2.15) com xi representando a i-ésima amostra e N o número de dados. Porém, 2.3 Análise de Dados 50 em muitos casos, somente a média não é suficiente para avaliar um conjunto de dados, então lança-se mão de medidas de dispersão estatística mais adequadas como o desvio padrão e a variância. 2.3.2.2 Desvio Padrão e Variância Ao contrário da média, o desvio padrão é, de um modo geral, a mais importante e útil medida de dispersão estatística (TRIOLA, 1999), uma vez que tal mensuração é feita a partir da variação dos valores em relação à média. O desvio padrão de um conjunto de N números X1, X2, ..., XN é representado por σ e definido por: σ= s PN j=1 (Xj N − X̄)2 (2.16) Logo σ é a raiz média quadrática dos desvios em relação à média ou, comumente conhecido, o desvio da raiz média quadrática (MCGRAW-HILL, 1993). De forma similar, variância de um conjunto de dados é definida como o quadrado do desvio padrão e é representada por σ 2 . Por apresentar informações da dispersão estatística na mesma unidade da variável em questão, o desvio padrão é uma forma de representação mais aplicável na maioria dos casos. 2.3.3 A Distribuição Normal Desenvolvida por Abraham de Moivre, é uma das mais importantes distribuições estatísticas. Conhecida também como Distribuição de Gauss7 ou Gaussiana, é inteiramente descrita pela média e desvio padrão. A distribuição normal serve como base de aproximação para outros Johann Carl Frierich Gauss foi um astrônomo, matemático e físico alemão, considerado por muitos como o maior gênio da história da matemática (TENT, 2006) 7 2.3 Análise de Dados 51 tipos de distribuições quando o número de amostras é significativamente grande. O Teorema do Limite Central faz referência a esta propriedade, que diz que na medida em que o tamanho da amostra aumenta, a distribuição amostral das médias amostrais tende para uma distribuição normal. Para a distribuição normal, a função densidade de probabilidade é dada por: f (x) = √ 1 2πσ 2 e− (x−µ)2 2σ 2 (2.17) sendo que µ e σ 2 representam média e desvio padrão, respectivamente. A distribuição normal é usada frequentemente para representar qualquer variável que tende a se agrupar em torno da média. Figura 2.22: Função Densidade de Probabilidade (WIKIPEDIA, 2010). 2.3 Análise de Dados 2.3.4 52 Detecção de Outliers Um dos primeiros passos para se obter uma análise coerente dos dados é a eliminação de informações espúrias (outliers) e a filtragem de ruídos. Embora outliers sejam frequentemente considerados como erro ou ruído, eles podem conter importantes informações. Se por um lado outliers podem ser candidatos a dados espúrios, por outro lado, sem um critério consistente, sua eliminação da massa de dados pode levar à obtenção de modelos sem importantes informações do processo e, consequentemente, conduzir a resultados errôneos (BEN-GAL, 2005). Portanto, a identificação de outliers é uma importante etapa a ser realizada antes da modelagem e da análise de dados (HAWKINS et al., 2002), (WILLIAMS et al., 2002), (TORR; MURRAY, 1995). Segundo Hawkins et al. (2002), Um outlier é um dado observado cujo desvio é consideravelmente superior ao desvio dos demais dados, levantando suspeitas sobre uma diferente fonte geradora desta observação. A detecção de outliers pode ser utilizada para diversos tipos de aplicação, como fraudes, análise de irregularidade em votações, filtragem de dados, previsão de tempo, sistemas de informações geográficas. Alguns trabalhos utilizando este tipo de técnica podem ser em encontrados em (AGGARWAL; YU, 2001), (GRUBBS, 1969a), (JAIN, 2010), (TORR; MURRAY, 1995), (WILLIAMS et al., 2002). 2.3.4.1 Divisão dos Métodos de Detecção de Outlier Os métodos propostos para a detecção de outliers podem ser divididos em métodos univariados e métodos multivariados, podendo estes ainda serem classificados como paramétricos e não paramétricos, considerados como modelos livres (WILLIAMS et al., 2002). Nos métodos paramétricos 2.3 Análise de Dados 53 assume-se que o tipo distribuição dos dados é conhecido (BEN-GAL, 2005). Dentro da classe dos métodos não paramétricos de detecção de outliers, têm-se os métodos de mineração, os quais são geralmente baseados em medidas de distância local e são capazes de lidar com grandes bases de dados. Uma outra classe dos métodos de detecção de outlier é baseada em técnicas de agrupamentos. Para tal, um pequeno aglomerado de dados pode ser considerado como uma aglomeração de outliers. Ainda nesse sentido, têm-se as técnicas de detecção de outlier espacial, podendo ser aplicadas em grandes massas de dados ou instabilidades locais no que diz respeito a valores vizinhos, embora essas observações não sejam significativamente diferentes de toda a população. Segundo Iglewicz e Hoaglin (1993), pode-se fazer as seguintes distinções com relação a outlier: 1. Seleção de outlier - São indicados possíveis outliers para uma análise mais aprofundada, os quais podem ser produto de erros de medição, ruído, modelo de distribuição inadequado, etc; 2. Acomodação de outlier - Utilização de técnicas robustas de estatística que não são afetadas negativamente por outliers. Ou seja, se um determinado outlier não pode ser considerado como um erro de observação, utiliza-se uma técnica de análise estatística mais apropriada; 3. Identificação de outlier - Testa-se uma observação para a verificação de outlier. 2.3.4.2 Testes Formais de Outliers Na literatura são propostos vários testes para a detecção de outlier. Antes da escolha do método que melhor se adapta à massa de dados, algumas questões devem ser levantas, tais como: 2.3 Análise de Dados 54 1. Os dados apresentam qual tipo de distribuição? 2. O teste é destinado para a detecção de um outlier ou vários outliers? 3. Se o teste é destinado à detecção de vários outliers, é necessário especificar a quantidade exata destes ou pode-se especificar um limite superior de tais dados? Neste trabalho será abordado como técnica de detecção de outlier o teste de Grubbs (GRUBBS, 1969b), que faz parte do grupo dos métodos univariados. 2.3.5 O Teste de Grubbs O teste de Grubbs, também conhecido como teste residual máximo normalizado, é um teste estatístico utilizado para detectar outliers em um conjunto de dados univariados, assumindo-se que tais informações fazem parte de uma população com distribuição normal. Este é o primeiro passo a ser verificado antes da aplicação do método. O teste de Grubbs detecta apenas um outlier por vez (JAIN, 2010), sendo este eliminado do conjunto de dados até que nenhum outro outlier seja identificado. Este método é definido na hipótese de: • H0 : Não existem outliers no conjunto de dados; • Ha : Há exatamente um outlier no conjunto de dados. A partir daí, para a detecção de um outlier utilizando o critério de Grubb’s, tem-se: G= max|Yi − µY | σ (2.18) com i variando de 1 a N (número total de amostras). Y representa um vetor com todos os dados amostrais (Y1 , Y2 , Y3 , ..., Yn ), µY a média das 2.3 Análise de Dados 55 amostras e σ o desvio padrão. Note que G representa o valor do maior desvio da amostra i da média da população global em unidades do desvio padrão das amostras. É importante ressaltar que o valor máximo do desvio se dá em módulo, ou seja, o possível outlier pode estar acima ou abaixo da média (teste das duas faces). Então tem-se uma segunda versão do teste de Grubbs que detecta apenas outliers localizados acima da média ou, no caso inverso, outliers localizados abaixo da média. Para testar se o menor valor é um outlier tem-se: G= µY − Ymin σ (2.19) onde Ymin representa o menor valor. Agora para testar se o valor máximo é um outlier tem-se: G= Ymax − µY σ (2.20) onde Ymax é o valor máximo das amostras. No teste das duas faces, a hipótese da não existência de outlier é rejeitada ao nível de significância α se v u t2α/(2N ),N −2 N − 1u G> √ t N − 2 + t2α/(2N ),N −1 N (2.21) sendo que tα/(2N ),N −1 representa o valor crítico da distribuição de t com N − 2 graus de liberdade e um nível de significância de α/(2N). Para o teste de uma só face usa-se como nível de significância α/(2N); 2.3.5.1 Exemplo de Aplicação do Teste de Grubbs A figura 2.23 representa um conjunto de dados com uma distribuição normal, representada na figura 2.24, com possíveis outliers. 2.3 Análise de Dados 56 Figura 2.23: Dados contaminados com outliers. FONTE: O autor. Note que na figura 2.23 existem dados que, a princípio, representam informações espúrias que contaminam o restante das observações. É importante ressaltar que, apesar de alguns dados apresentarem um desvio consideravelmente superior ao desvio da maioria das amostras, tais informações podem ser de extrema relevância para a elaboração de um modelo matemático que represente o sistema em questão. Esse é um importante motivo para se ter informações a respeito do processo no qual se está trabalhando. Em alguns casos, o comportamento de uma variável que está sendo observada pode ser fisicamente impossível. Pode-se ter como exemplo um sistema térmico, o qual apresenta uma determinada variação de temperatura em um curto período de tempo que é impossível de ocorrer, considerando que a constante de tempo8 do sistema possui um valor elevado. Em outras palavras, com informações a priori do sistema Representado por τ , a constante de tempo diz respeito ao tempo necessário para que um sistema alcance aproximadamente 63% do seu valor final, considerando uma estabilidade na entrada (AGUIRRE, 2007). 8 2.3 Análise de Dados 57 Figura 2.24: Distribuição normal dos dados com µ = 0, 5 e σ = 0, 86. FONTE: O autor. em questão, pode-se tomar medidas mais adequadas para uma filtragem mais eficaz dos dados. Após a aplicação do teste de Grubbs, conforme representado na figura 2.25, os dados que apresentavam um desvio maior que o permitido foram removidos das demais observações. O critério que diz respeito à tolerância da dispersão de um dado é representado por α. Quanto maior o valor deste nível de significância, menor a tolerância. 2.3.6 Correlação No estudo de processos industriais, séries temporais, modelagem e análise de sistemas lineares e não lineares, entre outros, um importante assunto a ser considerado diz respeito à correlação entre variáveis. Tal conceito faz referência ao relacionamento entre variáveis e sua respectiva intensidade. 2.3 Análise de Dados 58 Figura 2.25: Dados após a aplicação do teste de Grubbs com nível de significância α = 0, 5. FONTE: O autor. Segundo Triola (1999), ao se trabalhar com dados amostrados, é importante fazer algumas suposições como: 1. O conjunto de amostras x, y é aleatória; 2. Tanto o conjunto de dados de x quanto o conjunto de dados de y apresentam uma distribuição em forma de sino (distribuição normal). 2.3.6.1 Funções de Correlação A análise de correlação, além de mensurar a intensidade do relacionamento entre duas variáveis, pode ser utilizada para outros fins, como a estimação da resposta ao impulso de um sistema (AGUIRRE, 2007). A função de correlação cruzada (FCC) entre dois sinais x(t) e y(t) 2.3 Análise de Dados 59 é definida como: rxy (τ, t) = E[x(t)y ∗ (t + τ )] rxy (τ ) = lim T →∞ Z (2.22) T x(t)y(t + τ )dt, (2.23) −T Considera-se um sistema real, logo y ∗ (t) = y(t); o processo é considerado ergódico9 . Assume-se também estacionaridade, eliminando a dependência da função de covariância cruzada. Em muito casos necessita-se trabalhar com dados da forma discreta, então a função de correlação cruzada é definida por: N X 1 u(i)y(i + k), rxy (k) = lim T →∞ 2N + 1 i=−N (2.24) onde k é um número inteiro e N deve ser um número elevado. Em algumas análises é necessário compreender o quanto uma determinada variável é capaz de influenciar em observações vizinhas. Tal entendimento é bastante utilizado na análise e modelagem de sistemas dinâmicos, pois o valor de uma determinada observação no instante k, dependendo da física do processo, trás consigo informações de observações em instantes anteriores, tais como k − 1, k − 2, ..., k − n. Para isso, de forma análoga, usa-se uma função de autocorrelação (FAC), a qual pode ser representada por: N X 1 u(i)u(i + k). rxx (k) = lim N →∞ 2N + 1 i=−N (2.25) Suposição que permite que a média seja tirada entre diversas realizações ao invés de se tomar a média no tempo. Logo a esperança matemática pode ser substituída pela média temporal (AGUIRRE, 2007). 9 2.3 Análise de Dados 60 Ainda neste sentido, pode-se fazer referência à função de covariância cruzada ou à função de autocovariância, que é uma medida estatística que analisa a forma conjunta de variação entre duas variáveis. cxy (τ, t) = Cov[x(t), y(t + τ )] = E[(x(t) − x̄)(y ∗(t + τ ) − ȳ ∗], (2.26) Para autocovariância tem-se: cxx (τ, t) = Cov[x(t), x(t + τ )] = E[(x(t) − x̄)(x∗ (t + τ ) − x̄∗ ], (2.27) Na coleta de dados reais para a identificação de sistemas, normalmente trabalha-se com média nula. Neste caso, as funções de autocorrelação e correlação cruzada coincidem com as funções de autocovariância e covariância cruzada (AGUIRRE, 2007). Em algumas literaturas, é definido que a função de autocorrelação pode ser entendida como sendo a função de autocovariância normalizada pela variância (KOHN, 2006). 2.3.6.2 Coeficiente de Correlação Também conhecido como coeficiente de correlação momento-produto de Pearson, o coeficiente de correlação linear ρ mede o grau de relacionamento linear entre valores emparelhados x y em uma amostra (TRIOLA, 1999). Para tal, tem-se a seguinte fórmula: P P P n xy − ( x)( y) p P , ρ= p P P P n( x2 ) − ( x)2 n( y 2 ) − ( y)2 (2.28) onde n representa o número de pares de dados e ρ representa o coeficiente de correlação linear do conjunto de dados. O variável ρ possui valor mínimo de -1 e valor máximo de 1. Quanto 2.3 Análise de Dados 61 a valores intermediários, pode-se fazer as seguintes considerações: • ρ ≥ 0, 7 ou ρ ≤ −0.7 indica forte correlação; • 0, 3 ≤ ρ < 0, 7 ou −0, 7 < ρ ≤ −0, 3 indica correlação moderada; • 0 ≤ ρ < 0, 3 ou −0, 3 < ρ ≤ 0 indica correlação fraca. 2.3.7 O Erro Médio Quadrático Também conhecido como RMSE, do inglês root-mean-square error, o erro médio quadrático é uma medida frequentemente utilizada para mensurar e quantificar a diferença entre a resposta real de um sistema e as estimações feitas por um modelo que o representa (TAYLOR, 2006; AGUIRRE, 2007). Matematicamente, o RMSE pode ser representado por: qP N k=1 [y(k) − ŷ(k)]2 k=1 [y(k) ȳ(k)]2 RMSE = qP N − (2.29) sendo que ŷ(k) é a resposta obtida a partir da saída do modelo neural e ȳ(k) é o valor médio do sinal real y(k). O índice RMSE compara as predições feitas pelo modelo com a média temporal do sinal. Quanto menor o erro médio quadrático, melhor desempenho do modelo avaliado (AGUIRRE, 2007). 2.3.8 Comentários Finais Foram discutidos nesse capítulo alguns métodos e técnicas de análise que fazem parte de uma importante etapa da modelagem de processos. Para o desenvolvimento de um bom projeto, é importante se ter conhecimento da qualidade dos dados disponíveis. Para isso, em alguns 2.3 Análise de Dados 62 casos, é necessária a utilização de métodos e técnicas de filtragem, uma vez que existe um grande possibilidade de contaminação dos dados durante a etapa de coleta de informações. Com a análise de correlação cruzada, têm-se informações sobre a influência de uma variável sobre a outra. No caso de uma determinada entrada não estar correlacionada linearmente e não linearmente com a saída do sistema, tem-se um forte indicativo de que esta pode ser desconsiderada. Desta forma, o sistema pode ser representado com um menor grau de complexidade, uma vez que são consideradas no modelo apenas as entradas que estão relacionadas com as variações na saída. É importante ressaltar que, no caso da eliminação inadequada de uma variável, o modelo obtido pode deixar de representar importantes características do sistema real. Capítulo 3 Metodologia 3.1 Introdução Este capítulo tem como objetivo descrever as etapas propostas para o desenvolvimento de um modelo matemático para apoio no controle térmico de uma coqueria. Para isso, são apresentadas as estratégias até então adotadas de controle de temperatura das paredes de aquecimento dos fornos. Em seguida, são mostradas as pressuposições feitas a respeito do processo, as quais foram elaboradas para contornar algumas das limitações presentes na massa de dados disponível. Tais considerações foram responsáveis por estabelecer uma base consistente para a elaboração de estratégias adequadas na solução do problema apresentado. 3.2 Pressupostos e Estratégias Adotadas Os pressupostos adotados em um projeto são de extrema importância para o desenvolvimento do mesmo, uma vez que, a partir de tais considerações, pode-se adotar estratégias específicas para solucionar um problema, levando em consideração as condições e informações disponíveis. Nesse contexto são feitas as seguintes considerações: 3.2 Pressupostos e Estratégias Adotadas 64 1. A temperatura medida é a temperatura das câmaras de combustão e não a temperatura dos fornos. Como a medição é feita diretamente no local onde ocorre a combustão do material volátil, a umidade do carvão inserido nos fornos não afeta significativamente tal aferição; 2. Todos os fornos apresentam comportamento semelhante. Assumiu-se que todos os fornos têm exatamente o mesmo comportamento no que diz respeito ao aquecimento, resfriamento e transferência de calor. Então, a massa de dados que, inicialmente, encontrava-se dividida de acordo com os número dos fornos, foi reestruturada, como se fosse proveniente de uma única fonte. Em outras palavras, os dados de todos os fornos foram concatenados e separados apenas pelo número das câmaras de combustão. Com isso, um único modelo neural pode ser utilizado para representar o comportamento de todos os fornos; 3. Não são consideradas diferenças entre as câmaras interligadas. São consideradas 15 câmaras de combustão, sendo que cada uma delas é constituída por duas câmaras interligadas. Por exemplo, os dois primeiros pares de câmaras formam a câmara 1; os dois pares seguintes constituem a câmara 2, e assim sucessivamente. Com estes pressupostos, foram considerados todos os dados de todas as paredes de aquecimento contidas na bateria como sendo de uma única fonte ou único forno. Então obteve-se um modelo direto e um modelo inverso do processo. O modelo direto tem como função estimar o perfil de temperatura dos fornos para que, comparado com o perfil térmico real, seja capaz de identificar as câmaras de combustão com algum tipo de deficiência. Para isso, para a entrada da rede, foram considerados o conjunto de ajuste de orifícios e o ajuste das válvulas Rb’s. Para a saída da RNA consideraram-se as temperaturas das câmaras de combustão, conforme a figura 3.1. 3.2 Pressupostos e Estratégias Adotadas 65 O modelo inverso, cujo diagrama de blocos está representado na figura 3.2, foi obtido para estimar os ajustes ideais de orifícios e de vazão das válvulas Rb’s a partir de um perfil de temperatura específico. Para tal, utilizaram-se as temperaturas das câmaras de combustão como entradas para a rede neural e, como saída, foram considerados os ajustes dos orifícios e ajustes das válvulas Rb’s. Por fim, elaborou-se um algoritmo que converte as informações geradas pela rede em valores comerciais de orifícios, uma vez que as estimações são valores aproximados dos valores usuais na indústria. Figura 3.1: Entradas e saídas consideradas para o projeto da RNA para o modelo direto. FONTE: O autor. Figura 3.2: Entradas e saídas consideradas para o projeto da RNA para o modelo inverso. FONTE: O autor. 3.3 Filtragem dos Dados 3.3 66 Filtragem dos Dados A filtragem dos dados é de extrema importância para a modelagem de um processo, sendo que é nesta etapa que são aplicadas técnicas que visam restringir o conjunto de informações para conter apenas elementos que satisfazem uma condição específica. Em outras palavras, as técnicas de filtragem de dados procuram eliminar informações que têm pouca ou nenhuma relevância na representação de uma determinada variável. Deve-se ter o cuidado para eliminar apenas informações ruidosas ou informações espúrias, pois a rejeição inadequada de um conjunto de dados pode resultar em um modelo que não represente importantes comportamentos do sistema. Figura 3.3: Perfil de temperatura característico de um forno com indicações do número de orifícios possíveis para cada câmara. Os dados foram interpolados para melhor vizualização. FONTE: O autor. A figura 3.3 mostra o perfil de temperatura característico de um forno. É apresentado ainda um gráfico na forma de barras que indica a margem da quantidade de ajustes possíveis de orifícios para cada câmara de combustão. Embora existam diversas opções de regulagem de orifício para 3.3 Filtragem dos Dados 67 os jetpipes, apenas parte dessas possibilidades é utilizada em cada câmara. Esta limitação deve-se ao fato de cada câmara de combustão ter um valor de temperatura que varia em torno de uma média. Esta predisposição dos dados será melhor discutida no capítulo 4 com a apresentação de figuras de histogramas característicos dos dados de temperatura de uma câmara. Na figura 3.3, tem-se em segundo plano o desenho esquemático das câmaras de combustão. As câmaras das extremidades, representadas com tom mais claro, não foram incluídas no modelo por apresentarem apenas uma regulagem de orifício. Em outras palavras, os modelos neurais apresentados neste trabalho, tanto na forma direta quanto na forma inversa, procuram explicar como as variáveis de entrada influenciam na resposta do sistema. Com isso, entradas constantes podem ser descartadas para a modelagem do processo, uma vez que estas não estão diretamente relacionadas com as variações ocorridas na saída. Para a aplicação do teste de Grubbs, os dados devem apresentar uma distribuição normal. Por isso, foi necessária uma adaptação das informações para a aplicação deste método. A figura 3.4 representa a estratégia adotada. Para a aplicação do critério de Grubbs em uma massa de dados, a média de um conjunto de n amostras selecionadas sequencialmente deve ser igual à média total das amostras. Porém, nos dados considerados do processo, esta condição não é verdadeira. Por isso, de acordo com a figura 3.4, os dados foram segmentados em blocos amostrais, apresentando cada um destes uma média diferente. Com isso, a média considerada para a filtragem dos dados com o critério estabelecido é a média do bloco amostral, e não a média global. A partir de agora, este esquema de seleção será referido como filtragem dinâmica. Em virtude da variação do PCI do gás injetado na bateria, para um mesmo ajuste de orifício de uma determinada câmara, pode-ser ter diferenças consideráveis de temperatura. Esta abordagem será feita com maiores detalhes no capítulo 4. 3.3 Filtragem dos Dados 68 Figura 3.4: Esquema de filtragem dinâmica dos dados, onde N representa o conjunto total das amostras e n representa os dados que estão sendo filtrados. FONTE: O autor. A filtragem dos dados foi feita câmara por câmara, sendo que cada uma delas possui no mínimo 2 ajustes prováveis de orifícios. Por este motivo, estabeleceu-se um critério de filtragem que considera cada diâmetro possível dos jetpipes de cada câmara. A figura 3.5 mostra o fluxograma do algoritmo de filtragem utilizado. De acordo com a figura 3.5, o algoritmo inicia-se com a filtragem de uma massa de dados formada apenas pelos pares entrada/saída (diâmetro do orifício/temperatura da câmara) da câmara em questão (i = 1). Em seguida, são registrados os possíveis ajustes de orifício para a câmara i. É feita então a filtragem dinâmica para cada possibilidade de ajuste. Os dados de menor representatividade são eliminados da massa de dados global. Após os dados da i-ésima câmara terem sido filtrados, inicia-se o processo de filtragem da câmara seguinte. As entradas são utilizadas na seleção do conjunto de dados que serão filtrados. O método de filtragem é aplicado diretamente aos dados de temperatura. 3.3 Filtragem dos Dados Figura 3.5: Fluxograma do algoritmo de filtragem. FONTE: O autor. 69 3.4 Análises Estatísticas 3.4 70 Análises Estatísticas A fim de entender melhor o relacionamento linear entre as variáveis, fez-se um estudo da correlação cruzada entre as entradas consideradas no processo. Construiu-se então um tabela que apresenta os coeficientes de correlação obtidos a partir da troca dos orifícios e os ajustes das válvulas Rb’s. Foram utilizados também histogramas para se obter informações mais precisas a respeito da possíveis temperaturas nas câmaras de combustão e os possíveis ajustes de orifícios e ajustes das válvulas Rb’s. No capítulo 4 serão apresentados tais gráficos e tabelas, bem como a discussão dos mesmos. 3.5 A Rede Neural Uma rede neural artificial foi utilizada para obter um modelo que representa parte do comportamento estático dos fornos da bateria de uma coqueria. Os dados disponíveis para tal são: • Ajuste das válvulas Rb de ar e Rb de gás; • Conjunto de ajuste de orifícios; • Temperatura das câmaras de combustão. As medições das temperaturas das paredes de aquecimento são realizadas de segunda a sexta-feira. Porém, devido à grande quantidade de fornos presentes na bateria, estas (paredes) são divididas em grupos (séries) para facilitar as medições. Desta forma, para cada dia da semana, é feita a medição da temperatura das paredes que compõem uma série diferente. A tabela 3.1 mostra as paredes que constituem cada uma das séries bem como o dia das medições. Processos térmicos geralmente possuem uma constante de tempo τ elevada. Em outras palavras, de acordo com o tempo de acomodação do 3.5 A Rede Neural 71 Tabela 3.1: Série de fornos. Dia 2ª 3ª 4ª 5ª 6ª Série 1 2 3 4 5 1 6 2 7 3 8 4 9 5 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 Paredes 26 31 36 27 32 37 28 33 38 29 34 39 30 35 40 41 42 43 44 45 46 47 48 49 50 51 56 52 53 54 55 sistema, consideraram-se apenas os dados (entrada/saida) cujas entradas foram mantidas constantes por no mínimo 72 horas. Este prazo foi estabelecido de acordo com informações dos técnicos da área. A coleta de dados foi feita entre novembro de 2007 e outubro de 2009. 3.5.1 Treinamento e Validação da Rede As estruturas das redes neurais utilizadas para a obtenção do modelo direto e do modelo inverso são apresentadas na tabela 3.2. Tabela 3.2: Estrutura das redes neurais utilizadas. Nº de Camadas Ocultas Nº Neurônios na Camada Oculta Função de Ativação Algoritmo de Treinamento Modelo Direto 1 4 Tangente Sigmoidal Levenberg Marquardt Modelo Inverso 1 6 Tangente Sigmoidal Levenberg Marquardt As escolhas das estruturas das redes neurais utilizadas foram feitas através de tentativa e erro. Iniciou-se o treinamento da RNA com apenas um neurônio na camada oculta e, com as análises estatísticas, que serão apresentadas e discutidas no capítulo 4, foi-se modificando este número gradativamente, até a obtenção de resultados satisfatórios. Foi escolhido como algoritmo de treinamento o algoritmo de Levenberg-Marquardt. Sendo este método um aperfeiçoamento do método de Gauss-Newton, apresenta elevada robustez na minimização da soma dos quadrados 3.5 A Rede Neural 72 dos resíduos1 (FISHER; SHUKLA, 2008; KANZOW; YAMASHITA; FUKUSHIMA, 2004; MA, 2006). Para aumentar a capacidade de generalização da rede, os pares de dados entrada/saída foram misturados com o objetivo de eliminar possíveis tendências nas informações coletadas. Para as validações da rede neural, fez-se a análise dos resíduos de modelagem, bem como a análise de correlação entre os dados estimados e os dados reais. 1 Diferença entre uma curva real e uma curva estima (AGUIRRE, 2007). Capítulo 4 Resultados e Discussões 4.1 Introdução O capítulo 3 apresentou o conjunto de estratégias adotadas para a solução do problema proposto neste trabalho, levando em conta as informações e os dados disponíveis do processo térmico. Este capítulo tem o objetivo de apresentar e discutir os resultados obtidos através destas considerações. Inicialmente é feita uma discussão a respeito da filtragem dos dados e sua importância na obtenção de modelos de sistemas reais. Em seguida, são feitas análises dos histogramas dos dados de entrada e dos dados de saída, bem como a análise de auto correlação dos mesmos. São realizadas também simulações das RNA’s obtidas a partir dos dados selecionados. Para ilustrar, são exibidas figuras que representam as estimações feitas pela rede neural. Para o modelo direto, mostra-se um perfil de temperatura estimado através de uma massa de dados selecionada para este fim. Para o modelo inverso, consideraram-se os ajustes dos dispositivos de vazão estimados pela RNA tendo como informação um perfil de temperatura específico. Vale lembrar que os dados utilizados para a validação dos modelos não foram utilizados no treinamento das redes neurais. De posse de modelos neurais válidos, são apresentadas duas versões 4.2 Filtragem dos Dados 74 do aplicativo desenvolvido para o apoio no controle térmico das paredes de aquecimento de uma coqueria: O aplicativo de simulação do modelo direto e o aplicativo de simulação do modelo inverso. 4.2 Filtragem dos Dados A figura 4.1, representa o comportamento característico da variável temperatura para uma câmara do forno. Vale lembrar que os dados apresentados na figura correspondem aos dados concatenados de todas as câmaras de mesmo número, que no caso é a nona. Figura 4.1: Dados de temperatura da câmara 9 com possíveis outliers. De acordo com a figura 4.1, pode-se observar dados com desvio elevado, sendo estes possíveis outliers, provenientes de ruídos de medição. Para a eliminação de tais informações, aplicou-se o teste de Grubbs. Após a aplicação do critério de Grubbs, obteve-se um conjunto de informações menos ruidosa e mais confiável em detrimento da redução do número de padrões. Inicialmente a massa de dados era composta por aproximadamente 8400 pares de entrada/saída e, após a aplicação do método, apenas 2600 padrões foram considerados, conforme mostrado na figura 4.2. 4.3 Modelo Direto 75 O desvio padrão dos dados após a aplicação do teste de Grubbs foi alterado consideravelmente. Antes da filtragem, os dados de uma determinada câmara apresentavam um desvio padrão que oscilava em torno de 70 a 90 graus. Após a aplicação do método, a medida desta dispersão foi reduzida em torno de 20 a 30 graus. Figura 4.2: Dados de temperatura de uma câmara após a aplicação do teste de Grubbs. 4.3 Modelo Direto A elaboração de modelos matemáticos capazes de representar um dado sistema pode ser feita a partir do estudo de causa e efeito. Este modelo pode ser obtido diretamente, pois procura explicar parte do comportamento de um sistema quando submetido a uma ou mais entradas. Pode-se ter como exemplo um carro que se desloca a uma velocidade v em função do deslocamento de um pedal de aceleração x. Qual seria a velocidade final v do automóvel se o pedal de aceleração encontra-se em uma dada posição x?. Uma rede neural foi treinada para estimar as temperaturas das câmaras de combustão das paredes de aquecimento dos fornos de uma coqueria. Para isso, foram utilizadas informações das regulagens de alguns 4.3 Modelo Direto 76 dos dispositivos de vazão dos fornos. São estes os diâmetros dos orifícios de vazão de ar e gás que alimentam as câmaras de combustão e a abertura das válvulas Rb de ar e Rb de gás. 4.3.1 Histograma e Análise de Correlação A figura 4.3 representa um histograma característico dos possíveis ajustes de orifícios de uma câmara de combustão. Pode-se observar que a regulagem dos jetpipes é limitada a determinados valores, de modo que, ao se treinar uma rede neural, esta responderá conforme os padrões a ela apresentados. Uma distribuição mais homogênea das informações resultaria em um modelo mais rico, ao contrário dos dados presentes, uma vez que as regiões com menor quantidade de informações não foram tão bem representadas. Em outras palavras, por exemplo, para um diâmetro de orifício de 35 mm, têm-se poucas informações a serem incorporadas ao modelo em virtude da quantidade de padrões para este caso. Na tabela 4.1 têm-se informações sobre a correlação entre os dados considerados como entrada (válvulas Rb’s e ajuste dos orifícios) para o modelo direto. Pode-se observar que a correlação entre o ajuste dos orifícios e o ajuste das válvulas Rb’s possuem, de maneira geral, correlação fraca. Porém, para entradas específicas, a correlação é moderada ou forte. Esta análise mostra que alguns ajustes são realizados em conjunto para se obter uma determinada resposta do sistema. Porém, não se pôde, até o momento, estabelecer uma relação que demonstre a lógica utilizada na modificação dos ajustes dos orifícios. Na obtenção de modelos capazes de representar importantes características de sistemas reais, é importante que as entradas consideradas do processo não sejam correlacionadas (AGUIRRE, 2007). Desta forma, o modelo escolhido para a representação do sistema pode relacionar com maior eficiência as variações nas entradas com as variações na(s) saída(s) do processo. Porém, para este trabalho, a coleta de dados foi realizada em condições normais de funcionamento da coqueria, ou seja, 4.3 Modelo Direto 77 Figura 4.3: Histograma característico dos diâmetros dos orifícios. Para este exemplo foram considerados os ajustes da câmara 9. não foi feito nenhum ensaio específico para se obter informações mais adequadas do processo. 4.3 Modelo Direto Tabela 4.1: Correlação cruzada entre os dados de entrada (Orifícios e Rb’s) considerados para o modelos direto. Orifícios Orifícios Rb’s 2 3 4 5 6 7 8 9 10 11 12 13 14 Ar Gás 2 1,0 0,7 0,3 0,2 0,3 0,2 0,0 0,2 0,2 0,1 0,3 0,3 0,3 0,1 0,3 3 0,7 1,0 0,2 0,1 0,2 0,1 0,2 0,1 0,2 0,1 0,3 0,3 0,3 0,1 0,3 4 0,3 0,2 1,0 1,0 0,9 0,9 0,4 0,9 0,9 0,8 0,3 0,2 0,1 0,2 0,5 5 0,2 0,1 1,0 1,0 0,9 0,9 0,4 0,9 0,9 0,8 0,3 0,2 0,1 0,2 0,5 6 0,3 0,2 0,9 0,9 1,0 1,0 0,2 0,9 0,9 0,7 0,3 0,2 -0,1 0,2 0,5 7 0,2 0,1 0,9 0,9 1,0 1,0 0,3 1,0 1,0 0,8 0,3 0,2 -0,1 0,2 0,4 8 0,0 0,2 0,4 0,4 0,2 0,3 1,0 0,3 0,4 0,5 0,2 0,2 0,3 0,1 0,2 9 0,2 0,1 0,9 0,9 0,9 1,0 0,3 1,0 1,0 0,8 0,3 0,2 -0,1 0,2 0,4 10 0,2 0,2 0,9 0,9 0,9 1,0 0,4 1,0 1,0 0,9 0,4 0,2 -0,1 0,2 0,4 11 0,1 0,1 0,8 0,8 0,7 0,8 0,5 0,8 0,9 1,0 0,3 0,2 0,0 0,1 0,3 12 0,3 0,3 0,3 0,3 0,3 0,3 0,2 0,3 0,4 0,3 1,0 0,8 0,3 0,2 0,4 13 0,3 0,3 0,2 0,2 0,2 0,2 0,2 0,2 0,2 0,2 0,8 1,0 0,6 0,2 0,3 14 0,3 0,3 0,1 0,1 -0,1 -0,1 0,3 -0,1 -0,1 0,0 0,3 0,6 1,0 0,1 0,2 Rb Ar 0,1 0,1 0,2 0,2 0,2 0,2 0,1 0,2 0,2 0,1 0,2 0,2 0,1 1,0 0,4 Rb Gás 0,3 0,3 0,5 0,5 0,5 0,4 0,2 0,4 0,4 0,3 0,4 0,3 0,2 0,4 1,0 78 4.3 Modelo Direto 4.3.2 79 Simulação e Validação da Rede Após a filtragem da massa de dados disponível e feitas as análises de correlação dos dados de entrada para o modelo direto, os dados foram divididos para o treinamento e a validação da rede na seguinte proporção: • Dados de treinamento: 80% da massa de dados total; • Dados de validação: 20% da massa de dados total; Com um maior percentual de dados para o treinamento, maior é o número de padrões apresentados à RNA. Com isso, maiores são as chances da rede neural identificar e modelar o relacionamento entre as entradas e as saídas do processo. De acordo com a figura 4.4 e a figura 4.5, a rede treinada foi capaz de estimar com certa precisão a variável temperatura nos fornos considerados. Pode-se notar que, em algumas câmaras (figura 4.4), a temperatura real apresentou baixas amplitudes, as quais o modelo não foi capaz de predizer. Este comportamento pode estar relacionado com o fato da existência de alguma limitação física no sistema de injeção do gás e/ou do ar, uma vez que o modelo neural não incorpora tal informação. Pode ser que os orifícios estejam obstruídos, impedindo o fluxo do material gasoso, ou pode até mesmo indicar um erro de medição. O fato é que, para este caso, uma entrada, ou distúrbio, que não foi considerada no modelo está atuando sobre o sistema. Com isso, a partir do modelo obtido, pode-se identificar as câmaras de combustão cujo comportamento difere do padrão em condições normais de operação. Então, pode-se atuar nos fornos com maior precisão para reduzir perdas, aumentar o aproveitamento do material e prolongar a vida útil do equipamento. Esses benefícios serão melhor explicados na apresentação do aplicativo de apoio para o controle térmico. Com o objetivo de se obter informações mais consistentes a respeito da capacidade da rede neural representar o sistema em questão, foram feitas validações estatísticas. Ao se fazer a diferença entre a temperatura 4.3 Modelo Direto 80 Figura 4.4: Simulação da RNA para o modelo direto. Suspeita de obstrução nos orifícios das câmaras 4, 8, 9 e 10 em virtude da diferença acentuada de temperatura entre o perfil térmico real e o estimado pela rede neural. Os dados foram interpolados para melhor vizualização. real e a temperatura estimada, têm-se informações a respeito dos dados que não foram modelados. Conforme a figura 4.6, o resíduo de modelagem apresenta um comportamento aleatório, sendo este um forte indicativo de que boa parte das informações que não foram incorporadas no modelo é produto de ruído de medição. Tal conclusão ficou ainda mais consistente ao se obter do erro médio quadrático entre os dados reais e os dados estimados. O RMSE obtido foi de 5%. Em outras palavras, de uma forma geral, as respostas geradas a partir modelo direto obtido se aproxima bem das respostas reais do processo em questão. Ao se fazer a correlação entre as temperaturas reais e as temperaturas estimadas, obteve-se um índice de correlação igual a 0, 78. Esta informação 4.4 Modelo Inverso 81 Figura 4.5: Simulação da RNA para o modelo direto. Tem-se um forte indicativo do funcionamento adequado dos dispositivos de vazão de ar e gás, uma vez que o perfil térmico estimado pela RNA representa com certa precisão o perfil real. Os dados foram interpolados para a melhor vizualização. indica que a resposta estimada pela rede neural tem forte correlação com a resposta do sistema real. Em outras palavras, os dados estimados estão coerentemente relacionados aos dados reais. 4.4 Modelo Inverso Um modelo na forma inversa procura explicar qual/quais o(s) valor(es) da(s) entrada(s) de um sistema gera(m) uma determinada saída. Neste caso, de acordo com o exemplo apresentado para o modelo direto, a pergunta seria: Qual o deslocamento do pedal de aceleração x quando 4.4 Modelo Inverso 82 Resíduo(Temperatura Real − Temperatura Estimada) 80 60 40 20 0 −20 −40 −60 −80 −100 −120 0 100 200 300 400 Amostra 500 600 700 800 Figura 4.6: Resíduo de modelagem para o modelo direto com média µ = 0, 12. a velocidade final de um automóvel é v? Desta forma, uma rede neural foi treinada para estimar os ajustes ideais dos orifícios e a regulagem das válvulas Rb’s (saída) a partir de um perfil de temperatura específico (entrada). Nota-se que as variáveis aqui utilizadas como entrada da rede são as medições consideradas como saídas do processo para a obtenção do modelo direto. O mesmo acontece na saída da rede, uma vez que são utilizados os dados considerados como entrada no modelo direto. 4.4.1 Histograma e Análise de Correlação A figura 4.7 representa o histograma característico dos dados de temperatura de uma câmara de combustão. Tem-se disponível uma 4.4 Modelo Inverso 83 quantidade considerável de dados cujas temperaturas variam em torno de 1250 e 1275 graus. Vale lembrar que quanto maior a quantidade de padrões apresentados à rede neural durante a fase de treinamento, maior a probabilidade de um aprendizado eficaz. Este fator favorece uma melhor representatividade de um sistema real. A baixa frequência de alguns padrões apresentados na figura podem estar associada a ruídos de medição. A dispersão dos dados representados na figura 4.7 pode estar associada a uma série de fatores, tais como o diâmetro dos orifícios, o ajuste das válvulas Rb’s, erros de medição e até a obstrução dos dispositivos de injeção do material gasoso. A tabela 4.2 mostra o desvio padrão dos dados de temperatura das câmaras de combustão. Vale lembrar que cada forno apresenta 15 câmaras. Porém, em virtude do diâmetro constante dos orifícios, a primeira e a última câmara não foram consideradas nos modelos. Ainda com relação à tabela 4.2, pode-se notar que o desvio padrão da temperatura das câmaras das extremidades do forno (2 e 14) são consideravelmente maiores que o desvio das demais. Tal comportamento está relacionado com a troca de calor entre o forno e o ambiente. No momento do desenfornamento do coque produzido, este efeito é ainda mais intenso, uma vez que as portas dos fornos são removidas. Isso faz com que a temperatura das câmaras das extremidades atinjam baixos valores térmicos, explicando assim o maior desvio padrão nestas regiões. A tabela 4.3 mostra a correlação entre os dados de entrada considerados para o modelo inverso, que no caso são as temperaturas nas câmaras de combustão. Observa-se que câmaras vizinhas apresentam forte correlação em função da transferência de calor constante entre elas (câmaras), uma vez que não existe isolamento térmico entre as paredes, os fornos e até mesmo entre as próprias câmaras. Com isso, o valor medido da temperatura é resultado de uma série de interações térmicas. A falta de isolamento térmico entre os fornos e as câmaras permite 4.4 Modelo Inverso 84 Figura 4.7: Histograma característico dos dados de temperatura. Para este exemplo foram considerados os dados da câmara 5 do forno. uma maior estabilidade térmica da bateria. Se um forno perde uma quantidade de calor acima do normal, os fornos vizinhos, bem como as paredes de aquecimento ao redor, tenderão a alcançar o equilíbrio térmico e a estabilização do quadro. Por outro lado, a queda de temperatura de um forno, dependendo da sua intensidade, pode provocar uma perda de calor indesejável entre fornos vizinhos. Desta forma, se é necessária a modificação da temperatura em uma determinada câmara, a vazão do gás deve ser alterada neste compartimento bem como nos compartimentos vizinhos. Com base nesse raciocínio, câmaras mais afastadas (2 e 13, por exemplo) tendem a interferir com menor intensidade umas com as outras, resultando num menor índice de correlação. Na modelagem de processos, é desejável que as entradas utilizadas na obtenção de um modelo sejam não correlacionadas, pois permite uma análise mais consistente a respeito da influência de cada entrada nas saídas do sistema. Infelizmente nem sempre é viável para uma empresa a execução de ensaios de um processo para se obter dados em condições 4.4 Modelo Inverso 85 Tabela 4.2: Desvio padrão dos dados combustão. Câmaras 2 3 4 5 6 7 8 9 10 11 12 13 14 de temperatura das câmaras de σ 43,68 22,92 16,78 16,45 14,61 15,16 14,15 16,73 16,24 18,35 16,93 19 30,97 Tabela 4.3: Correlação cruzada entre os dados de entrada (temperatura nas câmaras de combustão) considerados para o modelos inverso. Câmaras 2 3 4 5 6 7 8 9 10 11 12 13 14 2 1,0 0,7 0,6 0,4 0,4 0,4 0,5 0,4 0,4 0,4 0,4 0,3 0,2 3 0,7 1,0 0,8 0,7 0,7 0,7 0,6 0,6 0,6 0,6 0,6 0,5 0,5 4 0,6 0,8 1,0 0,8 0,8 0,7 0,7 0,7 0,7 0,6 0,7 0,6 0,4 5 0,4 0,7 0,8 1,0 0,8 0,8 0,8 0,7 0,7 0,7 0,7 0,6 0,4 6 0,4 0,7 0,8 0,8 1,0 0,9 0,8 0,8 0,8 0,7 0,7 0,7 0,5 7 0,4 0,7 0,7 0,8 0,9 1,0 0,9 0,8 0,8 0,7 0,7 0,7 0,5 8 0,5 0,6 0,7 0,8 0,8 0,9 1,0 0,9 0,8 0,8 0,8 0,7 0,5 9 0,4 0,6 0,7 0,7 0,8 0,8 0,9 1,0 0,9 0,8 0,8 0,7 0,5 10 0,4 0,6 0,7 0,7 0,8 0,8 0,8 0,9 1,0 0,9 0,8 0,7 0,5 11 0,4 0,6 0,6 0,7 0,7 0,7 0,8 0,8 0,9 1,0 0,9 0,8 0,5 12 0,4 0,6 0,7 0,7 0,7 0,7 0,8 0,8 0,8 0,9 1,0 0,9 0,6 13 0,3 0,5 0,6 0,6 0,7 0,7 0,7 0,7 0,7 0,8 0,9 1,0 0,8 14 0,2 0,5 0,4 0,4 0,5 0,5 0,5 0,5 0,5 0,5 0,6 0,8 1,0 favoráveis para a modelagem. Em grande parte dos casos, utiliza-se informações e medições feitas em condições normais de operação. A forte correlação entre os dados utilizados como entradas no modelo inverso já era esperada, uma vez que estas informações representam as saídas do processo real. Assim, em relação ao processo real e não em relação à estrutura da rede, a temperatura de uma câmara de combustão (saída) está em função de mais de uma entrada. Em outras palavras, o valor de uma saída do processo está em função de todas as entradas do 4.4 Modelo Inverso 86 sistema, porém com intensidades diferentes. 4.4.2 Simulação e Validação da Rede Conforme discutido anteriormente, a validação de um modelo requer dados específicos. Após treinada, a rede neural é simulada com o intuito de se avaliar o quão representativa é em relação ao sistema modelado. Se a resposta da RNA atende a um conjunto de critérios pré-estabelecidos, tem-se um forte indicativo de que o modelo representa importantes características do processo em questão. Caso contrário, fazem-se novos treinamentos até se alcançar um resultado satisfatório. Se necessário, pode-se modificar a estrutura da rede, alterar o algoritmo de treinamento, lançar mão de técnicas que prometem aumentar a capacidade de generalização da RNA, entre outros (HAYKIN, 2008). A figura 4.8 representa os ajustes dos dispositivos sugeridos pela rede neural a partir de um perfil de temperatura específico. Conforme mostrado na figura, a RNA foi capaz de fazer uma seleção coerente da regulagem dos jetpipes e da regulagem das válvulas Rb’s através do perfil térmico desejado. Note que alguns ajustes de orifícios sugeridos pela rede têm valores inferiores aos ajustes reais, como nos dispositivos 6, 7 e 9. Atribui-se tal comportamento ao fato de que se um dado jetpipe encontra-se com algum tipo de obstrução, menor é o orifício que dá vazão ao material gasoso, resultando num menor aquecimento da câmara. Porém, a RNA associa baixos valores térmicos a pequenos diâmetros de orifícios. Em outras palavras, a rede neural não é capaz de vincular a baixa temperatura de uma câmara a um orifício obstruído, uma vez que esta não foi projetada para este fim. O modelo neural estima a regulagem dos dispositivos de acordo com o perfil térmico apresentado a ele. Em outras palavras, a rede neural pode sugerir diâmetros inferiores de orifícios aos diâmetros reais a fim de compensar obstruções nos jetpipes. Pode-se ainda observar na figura 4.8 que a temperatura da câmaras onde se localiza o dispositivo 6, cujo 4.4 Modelo Inverso 87 diâmetro estimado pela rede é 10 mm menor que o valor real, é menor que a temperatura das câmaras vizinhas. A partir das análises feitas em gráficos semelhantes ao gráfico da figura 4.8, pôde-se observar que é frequente a queda de temperatura nas câmaras cujos diâmetros dos orífícios é 15 mm maiores do que os diâmetros estimados pela RNA. Com base nesse raciocínio, tem-se um forte indicativo que j etpipes cujos diâmetros estimados pela rede neural são consideravelmente inferiores aos valores reais, podem apresentar algum tipo de problema. Na figura 4.8, os dispositivos de 2 a 14 representam os orifícios presentes nas câmaras de mesmo número. Já os dispositivos 15 e 16 representam a abertura das válvulas de vazão de ar e de gás, respectivamente. Figura 4.8: Simulação da RNA para o modelo inverso. temperatura interpolados para melhor vizualização. Dados de A figura 4.9 mostra o resíduo de modelagem para o modelo inverso, o qual apresenta um comportamento aleatório tendo como média aritmética um valor próximo de zero. O erro médio quadrático entre os dados reais e os dados estimados é de 2%. Como no modelo direto, tal resultado é um forte indicativo de que grande parte das informações que não puderam 4.4 Modelo Inverso 88 30 20 10 Resíduo 0 −10 −20 −30 −40 −50 0 100 200 300 400 Amostra 500 600 700 800 Figura 4.9: Resíduo de modelagem característico para o modelo inverso com média µ = 0, 14. ser representadas pela rede neural é produto de ruído. Informações ruidosas estão constantemente presentes nas medições das variáveis em processos industriais. Neste caso, a temperatura nas câmaras é medida por um funcionário da área através de um pirômetro ótico. Além das possibilidades de erro de leitura do próprio equipamento, tem-se ainda a dificuldade do posicionamento adequado do mesmo sobre a região onde é feita a medição. Com isso, diferentes regiões de medição apresentarão diferentes leituras. Pode-se ainda avaliar os resultados do modelo neural a partir do índice de correlação entre os ajustes estimados pela RNA e os ajustes reais. Esta análise fornece uma informação a respeito do relacionamento entre a resposta real e a resposta estimada. A forte correlação indica que as respostas geradas pelo modelo estão coerentemente relacionadas com as saídas reais do processo. 4.5 Os Aplicativos Desenvolvidos 89 O índice de correlação entre os dados estimados pela rede e os dados reais é igual a 0, 86, indicando uma forte correlação entre tais informações. Este resultado é significativamente importante por indicar que grande parte das informações do processo foram incorporadas pela rede neural, a ponto de esta responder coerentemente a um dado conjunto de informações. 4.5 Os Aplicativos Desenvolvidos Tendo em mãos os modelos neurais na forma direta e na forma inversa capazes de representar importantes características do processo, foram elaborados dois aplicativos para facilitar a interação dos funcionários do controle térmico com a nova ferramenta. Este foi um desenvolvimento de extrema importância, pois integra a tecnologia desenvolvida e toda a capacidade das redes neurais artificiais à perspectiva dos funcionários do controle térmico. O aplicativo desenvolvido em Matlab no ambiente GUIDE é apresentado em duas versões: uma para o modelo direto e outra para o modelo inverso. 4.5.1 Aplicativo para o Modelo Direto O objetivo principal desta versão do programa é informar ao usuário quais fornos apresentam um desvio de temperatura maior do que uma tolerância estabelecida. Para isso, o modelo neural na forma direta escolhido para representar o comportamento dos fornos foi integrado ao aplicativo. Então, a RNA, é responsável pela geração de um perfil de temperatura através de um conjunto de dados apresentados pelo usuário. Estas informações são carregadas a partir de um banco de dados que contém as medições das variáveis de entrada e de saída do sistema. Conforme a figura 4.10, o aplicativo conta com um conjunto de 4.5 Os Aplicativos Desenvolvidos 90 indicadores visuais numerados de 1 a 13 - número máximo de fornos avaliados por série - que informa os fornos que requerem atenção (representados na cor mais escura). A indicação mais clara mostra os fornos cujos perfis térmicos encontram-se dentro de um dado conjunto de critérios aceitáveis, os quais foram pré-estabelecidos por funcionários da área. Ao clicar sobre estes indicadores, são abertas três abas que oferecem maiores detalhes das informações referentes aos fornos, tais como temperatura nas câmaras, conjunto de ajustes de orifícios e válvulas Rb’s e o gráfico de temperatura. O aplicativo permite ainda que o operador estipule a tolerância máxima da temperatura para a região central e das extremidades dos fornos. Assim, a seleção entre os "fornos bons"e os "fornos ruins"é feita através da diferença entre a temperatura estimada e a temperatura real, tendo como limite a tolerância estabelecida. O termo "forno bom"e "forno ruim"foi utilizado para diferenciar os fornos que apresentam perfil térmico adequado daqueles que requerem uma atenção especial. O gráfico de temperatura mostra o perfil térmico real e o estimado pela rede, evidenciando as câmaras cujos desvios ultrapassam o desvio máximo estipulado. Pode-se ainda obter maiores detalhes sobre os perfis clicando sobre os mesmos. O programa conta ainda com um gráfico do perfil térmico do bloco, bem como o valor das temperaturas individuais nas câmaras. Estes valores são obtidos a partir da média entre as temperaturas das câmaras equivalentes, proporcionando uma avaliação geral dos fornos da série. Por exemplo, a temperatura da câmara 2 representa a média de todas as câmaras 2 da dos fornos carregados no banco de dados. 4.5 Os Aplicativos Desenvolvidos 91 Figura 4.10: Interface gráfica do aplicativo desenvolvido para o modelo direto. 4.5 Os Aplicativos Desenvolvidos 92 Com uma interface amigável e bastante intuitiva, o programa permite o carregamento de diferentes modelos neurais, uma vez que, com o passar do tempo, pode ser necessária a obtenção de novos modelos em virtude da variação das condições do sistema. O usuário tem também flexibilidade para determinar a tolerância das temperaturas na região central do forno e nas extremidades do mesmo. Estes ajustes influenciarão o aplicativo na fase de decisão. Sendo assim, as câmaras cuja temperatura encontra-se fora do limite de tolerância estabelecido serão destacadas por um indicador visual. 4.5.2 Aplicativo para o Modelo Inverso O aplicativo desenvolvido para o modelo inverso, conforme apresentado na figura 4.11, tem como objetivo fornecer o ajuste adequado dos dispositivos de vazão de gás e de ar a partir de um perfil de temperatura determinado pelo usuário. Para isso, o modelo neural na forma inversa foi integrado, unindo toda a funcionalidade da RNA a uma interface gráfica amigável e intuitiva. Esta junção permite a utilização do produto até mesmo por funcionários com conhecimentos limitados do assunto. No gráfico do perfil de temperatura, é apresentada a região de confiança construída com base nos dados de treinamento da rede neural. O ajuste das temperaturas pode ser feito individualmente por câmara, "clicando"e arrastando os pontos no gráfico, onde os valores ajustados são apresentados em tempo real na aba temperatura das paredes. Assim como na versão para o modelo direto, o aplicativo oferece a flexibilidade de o usuário carregar diferentes modelos neurais, permitindo a geração e incorporação de novos modelos sempre que necessário. Com o perfil de temperatura especificado pelo usuário, a rede é simulada e um gráfico na forma de barras é apresentado com o o diâmetro dos orifícios e a vazão das Rb’s. Logo abaixo dessa figura, o valor exato 4.5 Os Aplicativos Desenvolvidos 93 do ajuste dos dispositivos de vazão é apresentado. O programa conta ainda com exemplos de perfis de temperatura já pré carregados. Neste sentido, após a simulação, é apresentado o gráfico de barras com o ajustes real e o estimado dos dispositivos de vazão, conforme mostrado na figura 4.11. Abaixo do gráfico do perfil de temperatura, tem-se uma aba que indica com maior precisão o valor das temperaturas do perfil estipulado. Por ser um programa com funções recorrentes, este precisa ser parado antes do fechamento do mesmo. Para isso tem-se um botão parar. É apresentado também um botão com a função de reset, responsável por apagar o gráfico do corrente perfil de temperatura e gerar um perfil térmico padrão. 4.5 Os Aplicativos Desenvolvidos Figura 4.11: Interface gráfica do aplicativo desenvolvido para o modelo inverso. 94 4.6 Comentários Finais 95 Os aplicativos desenvolvidos permitem uma visão ampla e até mesmo detalhada das condições de aquecimento e do funcionamento da bateria. Desta forma, ganhos consideráveis no processo de coqueificação podem ser alcançados. Dentre estes, pode-se citar: • Melhorar aproveitamento dos gases utilizados como combustível da bateria de coque; • Evitar que o coque se prenda no interior dos fornos; • Evitar esforço excessivo da máquina que retira o coque do interior dos fornos; • Melhorar a estabilidade do tempo de coqueificação; • Aumentar a vida útil dos fornos; • Melhorar aproveitamento da mão de obra dos funcionários para a solução de problemas relacionados ao controle térmico; • Aumentar a qualidade da coqueificação dos fornos. 4.6 Comentários Finais Foram apresentados nesse capítulo os resultados obtidos a partir das estratégias estabelecidas na solução do problema proposto. A filtragem dos dados teve um papel importante na seleção das informações que melhor representam o sistema. Desta forma, puderam ser obtidos modelos neurais, tanto na forma direta quanto na forma inversa, capazes de representar importantes características do processo térmico. O grau de confiabilidade dos modelos obtidos tornou-se ainda mais consistente após a realização das análises estatísticas apresentadas. Capítulo 5 Conclusões Com os modelos neurais obtidos foi possível representar importantes características estáticas das paredes de aquecimento de uma coqueria. Com esses modelos, pôde-se elaborar dois aplicativos capazes de unir a eficiência das redes neurais artificiais à ótica dos funcionários da área. Essa integração permite aos funcionários que atuam no controle térmico avaliar as condições gerais e específicas da bateria num curto período de tempo, bem como identificar e atuar com maior precisão na solução de problemas referentes a obstruções nos orifícios de vazão. Como resultado, tem-se a redução do tempo para o restabelecimento das condições térmicas adequadas dos fornos, reduzindo assim os custos da empresa e aproveitando a mão de obra com maior eficiência. Os dados disponíveis para modelar o processo térmico foram coletados em condições normais de funcionamento da coqueria. A realização de ensaios específicos na bateria seria a forma mais adequada de se conseguir informações mais apropriadas para a obtenção de um modelo do processo. Porém, para empresa, é inviável economicamente a realização desses, uma vez que demandaria um longo período de tempo, gerando custos. Dadas tais condições, foi de extrema relevância a seleção e filtragem adequada dos dados, possibilitando alcançar os resultados aqui descritos. Então, foram elaboradas estratégias que se adequassem às informações disponíveis e às condições da coqueria. Referências Bibliográficas 97 Para a seleção dos dados foi feita uma apuração exaustiva das informações disponíveis, sendo consideradas aquelas que, aparentemente, representavam adequadamente o processo térmico. Posteriormente, foram eliminados padrões de entrada e saída que não se adequavam aos critérios estabelecidos de acomodação do sistema. Apesar da correlação presente nos dados das entradas consideradas do processo e da distribuição de frequência desuniforme dos mesmos, a rede neural foi capaz de relacionar tais informações com as saídas do sistema. Dessa forma, foram obtidos modelos neurais na forma direta e na forma inversa que, após a validação, se mostraram coerentes com as respostas reais do processo. Referências Bibliográficas AGGARWAL, C. C.; YU, P. S. Outlier detection for high dimensional data. International Conference on Management of Data, p. 37–46, 2001. AGUIRRE, L. A. Introdução à Identificação de Sistemas. 3. ed. [S.l.]: Editora UFMG, 2007. ARAúJO, L. A. Siderurgia. [S.l.]: Editora F.T.D. S.A., 1967. BATSHON, A. E.; BACKLUND, J. C.; COMPANY, I. C. Alternate fuels for supplementary firing add value and flexibility to combined cycle and cogeneration plants. Power-Gen International 2001, Dezembro 2001. BEN-GAL, I. Outlier detection. 2005. BORNATSKY, I.; KOTROVSKY, M.; YARGIN, Y. Open Heart Practice. A Handbook. [S.l.]: Foreign Languages Publishing house, 1971. BRAGA, T. B. L. e. A. C. P. d. L. F. C. Antônio de P. REDES NEURAIS ARTIFICIAIS - Teoria e Aplicações. Rio de Janeiro - RJ: [s.n.], 2000. CAPUTO, P. D.; JúNIOR, J. A. de C.; LOPES, S. L. Utilização de SYGAS em Substituição a combustíveis Gasosos em Processos Siderúrgicos. Tese (Doutorado) — Universidade Estadual Paulista, 2009. CASELLA, R. B. G. Inferência estatística - tradução da 2ª edição norte-americana. [S.l.]: Centage Learning, 2010. Referências Bibliográficas 99 CST. Gases Siderurgicos Material Didático do Setor de Engenharia de Segurança do Trabalho. [S.l.], 2002. DIEMER, P. et al. Potentials for utilization of coke oven gas in integrated iren and steel works. 2004. FILHO, J. C. F. Sistema para determinação de penalidades para desvios de especificações em contratos de compra de carvões siderúrgicos. Tese (Doutorado) — Pontifícia Universidade Católica do Rio de Janeiro, Julho 2007. FISHER, A.; SHUKLA, P. K. A levenberg marquardt algorithm for unconstrained multicriteria optimization. Operations Research Letters, v. 36, 2008. GAO, X.; CAI, X.; YU, X. Simulation research of genetic neural network based pid control for coke oven heating. In: Intelligent Control and Automation, 2006. WCICA 2006. The Sixth World Congress on. [S.l.: s.n.], 2006. v. 2, p. 7706 –7710. GONGFA, L. et al. Temperature predictive fuzzy control of coke oven. In: Control Conference, 2007. CCC 2007. Chinese. [S.l.: s.n.], 2007. p. 434 –436. GRUBBS, F. E. Procedures for detecting outlying observations in samples. Technometrics, p. 1–21, 1969. GRUBBS, R. H. Sample criteria for testing outlying observations. In: Annals of Mathematical Statistics. [S.l.: s.n.], 1969. p. 27–58. GUO, Y.; GONG, D.; CHENG, J. Coke oven heating temperature fuzzy control system. China University of Mining and Technology, 2004. HAWKINS, S. et al. Outlier detection using replicator neural networks. In: In Proc. of the Fifth Int. Conf. and Data Warehousing and Knowledge Discovery (DaWaK02. [S.l.: s.n.], 2002. p. 170–180. HAYKIN, S. Redes Neurais, Princípios e Práticas. 2. ed. [S.l.: s.n.], 2008. Referências Bibliográficas 100 IGLEWICZ, B.; HOAGLIN, D. How to Detect and Handle Outliers. [S.l.: s.n.], 1993. JAIN, R. B. A recursive version of grubbs’ test for detecting multiple outliers in environmental and chemical data. Clinical Biochemistry, In Press, Corrected Proof, 2010. JANG, J.-S. R.; SUN, C.-T. Neuro-fuzzy and soft computing: a computational approach to learning and machine intelligence. Upper Saddle River, NJ, USA: Prentice-Hall, Inc., 1997. ISBN 0-13-261066-3. JIANG, G. et al. Intelligent control of coke oven. In: Logistics Systems and Intelligent Management, 2010 International Conference on. [S.l.: s.n.], 2010. v. 1, p. 512 –515. KANZOW, C.; YAMASHITA, N.; FUKUSHIMA, M. Levenberg marquardt methods with strong local convergence properties for solving nonlinear equations with convex constraints. Journal of Computational and Applied Mathematics, p. 321–343, 2004. KO, E. T.; HWANG, S. K.; LEE, J. S. A combustion control modeling of coke oven by swarm-based fuzzy system. Oct 2006. KOHN, A. F. Autocorrelation and Cross-correlation Methods. Ed. Metin Akay. New Jersey: John Wiley & Sons, 23 pp.: Wiley Encyclopedia of Biomedical Engineering, 2006. LACIAK, M.; KOSTUR, K. The controlling of heating flow for coke plant. In: . [S.l.: s.n.], 2003. LI, G.; KONG, J.; JIANG, G. Research and application of hybrid intelligent control for coke oven heating process. In: Intelligent Control and Automation, 2008. WCICA 2008. 7th World Congress on. [S.l.: s.n.], 2008. p. 4357 –4360. LIENHARD, J. H. A Heat Transfer Textbook. 3. ed. [S.l.]: Phlogiston Press, 2008. Referências Bibliográficas 101 MA, L. J. C. Some research on levenberg marquardt method for the nonlinear equations. Applied Mathematics and Computation, v. 184, p. 1032–1040, 2006. MCGRAW-HILL, S. Estatistica. 3. ed. [S.l.: s.n.], 1993. NOMURA, S.; ARIMA, T. The cause of the uneven carbonization process in wet coal charging in coke oven chamber. Fuel, v. 87, n. 15-16, p. 3240 – 3246, 2008. QI, L.; MIN, W. Fuzzy optimization control of the temperature for the heating process in coke oven based on co-evolution. In: Control Conference, 2007. CCC 2007. Chinese. [S.l.: s.n.], 2007. p. 420 –424. REITMAN, J.; FELDMAN, E. E. Multilayer perceptron for nonlinear programming. Computers & Operations Researsh, n. 29, p. 1237–1250, 2002. RIBEIRO, R. N. Utilização de redes neurais artificiais e tecnologia ft-nir para predição do número kappa em um processo kraft de cozimento de madeira em indústria de celulose. 2007. RIZZO, E. M. S. Introdução aos Processos Siderúrgicos. [S.l.]: Associação Brasileira de Metalurgia e Materiais, 2005. SICILIANO, A. V. Algoritmos genéticos e particle swarm optimization e suas aplicações problemas de guerra eletrônica. IX Simpósio de Guerra Eletrônica, 2007. SOARES, J. N. Pedro Paulo da S. Aplicação de uma rede neural feedforward com algoritmo de levenberg-marquardt para classificação de alterações do segmento st do eletrocardiograma. IV Congresso Brasileiro de Redes Neurais, p. 384–389, Julho 1999. SOUSA, A. J. M. Arquitecturas de Sistemas Robóticos e Localização em Tempo Real Através de Visão. Tese (Doutorado) — Faculdade de Engenharia da Universidade do Porto, 2003. Referências Bibliográficas 102 TAYLOR, B. J. Methods and Procedures for the Verification and Validation of Artificial Neural Networks. [S.l.]: Springer, 2006. TENT, M. The Prince of Mathematics: Carl Friedrich Gauss. [S.l.]: [S.l.]: A K Peters, 2006. TORR, P. H. S.; MURRAY, D. W. Outlier detection and motion segmentation. In: . [S.l.: s.n.], 1995. p. 432–443. TRIOLA, M. F. Introdução a Estatistica. 7. ed. [S.l.: s.n.], 1999. WIEGAND, P. An analysis of cooperative coevolutionary algorithms. 1999. WIKIPEDIA. Standard deviation. 2010. http://en.wikipedia.org/w/ index.php?title=Standard_deviation&oldid=442335375. WILLIAMS, G. et al. A comparative study of rnn for outlier detection in data mining. Data Mining, IEEE International Conference on, IEEE Computer Society, 2002. WOLFGANG, R.; DIETHARD, H.; VOLKER, K. Coking pressure and coal moisture. effects during carbonization. implications for a new coking reactor design. Proceedings of the annual ISS ironmaking conference, 1988. YANG, C. et al. Hybrid intelligent control of gas collectors of coke ovens. Control Engineering Practice, v. 9, n. 7, p. 725 – 733, 2001.