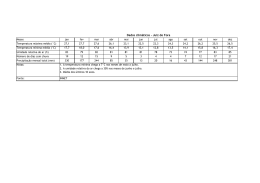

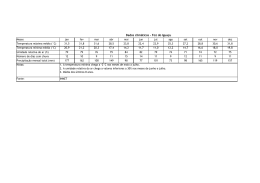

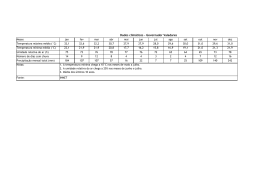

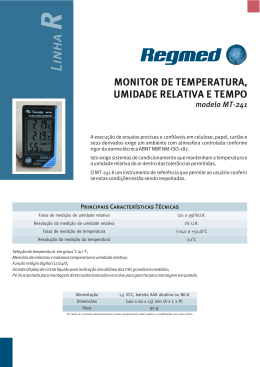

UNIVERSIDADE DO EXTREMO SUL CATARINENSE - UNESC CURSO DE TECNOLOGIA EM CERÂMICA JOSÉ MANOEL DE SOUZA INVESTIGAÇÃO DO CONTROLE DE PROCESSO DO SETOR DE ATOMIZAÇÃO, PARA REDUÇÃO DE VARIAÇÃO DIMENSIONAL DE PORCELANATO ESMALTADO. CRICIÚMA, JULHO DE 2009 1 JOSÉ MANOEL DE SOUZA INVESTIGAÇÃO DO CONTROLE DE PROCESSO DO SETOR DE ATOMIZAÇÃO, PARA REDUÇÃO DE VARIAÇÃO DIMENSIONAL DE PORCELANATO ESMALTADO. Trabalho de Conclusão de Curso, apresentado para obtenção do grau de Tecnólogo no curso de Tecnologia em Cerâmica da Universidade do Extremo Sul Catarinense, UNESC. Orientador: Prof. Dr. Oscar Rubem Klegues Montedo. Co-orientador: Tecnólogo em Cerâmica Júlio Cesino. CRICIÚMA, JULHO DE 2009 JOSÉ MANOEL DE SOUZA INVESTIGAÇÃO DO CONTROLE DE PROCESSO DO SETOR DE ATOMIZAÇÃO, PARA REDUÇÃO DE VARIAÇÃO DIMENSIONAL DE PORCELANATO ESMALTADO. Trabalho de Conclusão de Curso aprovado pela Banca Examinadora para obtenção do Grau de Tecnólogo, no Curso de Tecnologia em Cerâmica da Universidade do Extremo Sul Catarinense, UNESC, com Linha de Pesquisa em Cerâmica. Criciúma, 01 de julho de 2009. BANCA EXAMINADORA _________________________________________________ Prof. Oscar R. K. Montedo – Dr. Engº. – (UNESC) - Orientador ___________________________________________ Prof. Gilson Bez Fontana Menegali –Esp. - (UNESC) ___________________________________________ Prof. Márcio Roberto da Rocha – Dr. Eng. - (UNESC) 3 Dedico esta importante conquista a meu Criador, que me concedeu força para superar obstáculos e saúde para permanecer firme em meus propósitos, à minha esposa que soube entender minhas limitações e me ajudou em tudo, à meu filho, deixando-o um exemplo de perseverança, enfim, a todos meus amigos. 4 AGRADECIMENTOS Agradeço ao maior mestre de todos os tempos (Jesus) que em sua infinita sabedoria me ensinou lições que não aprendi na Academia, mas lá pude aplicar. Agradeço a Cecrisa Revestimentos Cerâmicos S.A. por me patrocinar; na pessoa de algumas seletas pessoas, tais quais: Engº Químico Edson Roberto Vianna (gerente geral da UI-5), Tecnólogo Júlio Cesino (gerente de produção/técnico na Ui-5), Administrador Alcir Dalmolim da Silva (Sup. ADM. nas UI-2 e 5), Psicóloga Gisele Bordini da Silva (psicóloga nas Ui-5 e 6). Agradeço a todos os Doutores (as) mestres na Academia, por sua aplicação em nos ensinar, mas em especial a um seleto grupo de Doutores (as) que por ética não citarei os nomes, pela rica oportunidade em poder conhecer seu lado humano, quando não se posicionavam como donos da verdade e sim como instrutores de um conhecimento em constante evolução. Ao prestativo e atencioso professor Dr. Oscar Rubem Klegues Montedo, meu orientador, que abnegadamente se dedicou, não apenas me orientando, mas dando suporte e apoio. Agradeço a todos meus colegas de Academia, uns bons, outros ótimos e alguns fantásticos; levarei vocês todos no arquivo de minha memória. Agradeço a minha casa (esposa e filho), vocês são a razão pela qual sou apaixonado pela vida, e um eterno aprendiz. Enfim há todos que hora lerem este material. 5 “A alta gestão executiva exige quatro tipos diferentes de pessoas: pessoas de idéias, pessoas de ação, pessoas de gente e pessoas de frente’. Peter Drucher 6 RESUMO Mediante a uma mudança tão brusca da economia mundial que gerou uma forte recessão, aliado a necessidade de atender pedidos com mais agilidade e rapidez e evitando a estocagem de pontas de estoque por muito tempo. Passou-se a buscar oportunidades de melhorar os controles de processo em atomização da massa de porcelanato esmaltado da unidade 5 do grupo Cecrisa, com o objetivo de diminuir o tamanho 4, aumentar o tamanho 5 e reduzir ou até mesmo eliminar os fora de tamanho. Passando por procedimento, controles, padronizações e aplicando as ferramentas da qualidade como o PDCA, levantou-se estatisticamente as muitas triviais e as poucas vitais que viabilizaram o implemento de mudanças. Re-calibrando (moinho), re-padronizando (procedimentos) e treinando (pessoal), chegou-se a uma significativa redução do tamanho 4, um aumento no tamanho 5 e uma considerável redução do fora tamanho (tão indesejado). Atender clientes, ganhar tempo e reduzir custos, simplesmente controlando melhor o processo de atomização culminou com uma melhor conformação da massa de porcelanato esmaltado na Cecrisa UI-5, foram explorados neste estudo e os resultados foram muito satisfatórios. Palavras-chave: Massa Porcelanato. Atomização. Conformação. Controle de Processo. Variação Dimensional. 7 LISTA DE FIGURAS Figura 1 – Plantas fabris do grupo Cecrisa SA. 17 Figura 2 – Fluxograma do processo produtivo de revestimentos cerâmicos. 21 Figura 3 – Ciclo do PDCA. 31 Figura 4 – Fluxograma do processo específico alvo de estudo. 35 Figura 5 – Fluxograma do método aplicativo do estudo. 38 Figura 6 – Atomizador para massas cerâmicas. 41 Figura 7 – Diagrama de causa-e-efeito. 46 Figura 8 – Gráfico de moagem. 47 Figura 9 - Gráfico de densidade da barbotina. 48 Figura 10 - Gráfico de viscosidade da barbotina. 48 Figura 11 - Gráfico de resíduo da barbotina. 49 Figura 12 - Gráfico de umidade (em %) do pó atomizado. 50 Figura 13 - Gráfico de granulometria na #35 do pó atomizado. 50 Figura 14 - Gráfico da somatória das massas distribuídas nas peneiras no ATM. 51 Figura 15 - Gráfico de granulometria na #35 do pó na prensa. 52 Figura 16 – Gráfico da somatória das massas distribuídas nas peneiras na PH. 52 Figura 17 – Gráfico de compactação. 53 Figura 18 – Gráfico de umidade (em %) do pó na prensa. 53 Figura 19 – Gráfico de pressão em bar da PH. 54 Figura 20 – Gráfico de bitola 4 em (%). 55 Figura 21 – Gráfico de bitola 5 em (%). 55 Figura 22 – Gráfico de outras bitolas em (%). 56 8 LISTA DE ABREVIATURAS E SIGLAS ABNT – Associação Brasileira de Normas Técnicas NBR – Normas Brasileiras SENAI – Serviço Nacional da Indústria ANFACER - Associação Nacional dos Fabricantes de Cerâmica para Revestimentos PA 05 – Procedimento administrativo Cecrisa unidade 5 PO 05 – Procedimento operacional Cecrisa unidade 5 PE 05 – Procedimento específico Cecrisa unidade 5 BBR 13816 – Terminologia Técnica NBR 13817 – Classificação NBR 13818 – Especificação e Método de Ensaios 9 SUMÁRIO 1 INTRODUÇÃO ....................................................................................................... 13 1.1 Objetivos ............................................................................................................ 13 1.1.1 Objetivo Geral ................................................................................................. 13 1.1.2 Objetivos Específicos .................................................................................... 14 1.2 Justificativa........................................................................................................ 14 1.3 Apresentação da Empresa ............................................................................... 15 1.4 Crise mundial..................................................................................................... 16 1.5 O porcelanato no mundo e no Brasil ............................................................... 17 2 FUNDAMENTAÇÃO TEÓRICA ............................................................................. 19 2.1 Classificações dos Produtos/processos......................................................... 19 2.2 Monoqueima ...................................................................................................... 20 2.3 Etapas do processo de fabricação .................................................................. 20 2.3.1 Matérias-primas naturais ............................................................................... 21 2.4 Etapas do processo na cerâmica ..................................................................... 24 2.5 Mineração e Transporte .................................................................................... 24 2.6 Estocagem ......................................................................................................... 25 2.7 Pesagem............................................................................................................. 25 2.8 Moagem .............................................................................................................. 25 2.9 Peneiramento..................................................................................................... 26 2.10 Agitações em Tanques Subterrâneos ........................................................... 26 2.11 Secagem (Atomização) ................................................................................... 27 2.12 Silos (Armazenamento)................................................................................... 27 2.13 Prensagem ....................................................................................................... 27 2.14 Secagem (Bolacha) ......................................................................................... 28 2.15 Preparações de Esmaltes e Tintas ................................................................ 29 2.16 Esmaltação e Serigrafia .................................................................................. 29 2.17 Decoração ........................................................................................................ 29 2.18 Queima ............................................................................................................. 30 2.19 Classificação/escolha ..................................................................................... 30 2.20 Método aplicado .............................................................................................. 31 10 2.20.1 Método estatístico ........................................................................................ 32 2.20.2 Defeitos são causados por variações ........................................................ 32 2.20.3 Diagnóstico do processo (método) ............................................................ 33 2.20.4 Coletando dados corretamente ................................................................... 33 2.20.5 Diagrama de Pareto ...................................................................................... 34 2.20.6 Diagrama de Causa-e-Efeito ........................................................................ 34 2.20.7 Gráficos de controle..................................................................................... 34 2.20.8 Fórmulas ....................................................................................................... 35 2.20.9 Fluxograma do processo especifico alvo do estudo ................................ 35 2.20.10 Controles a serem realizados .................................................................... 35 3 MATERIAS, MÉTODOS E METODOLOGIA ........................................................ 38 3.1 Análise preliminar ............................................................................................. 38 3.1.1 Matérias-primas e Moagem ........................................................................... 39 3.1.2 Atomização ..................................................................................................... 40 3.1.3 Prensa, secador e esmaltadeira .................................................................... 41 3.2 Diagnóstico Inicial ............................................................................................. 42 3.3 Coleta de Dados (Inicial) ................................................................................... 43 3.3.1 Coletas nos moinhos de descarga (densidade, viscosidade e resíduo) ... 43 3.3.2 Coletas no atomizador (granulometria e umidade) ..................................... 43 3.3.3 Coletas na tremonha da prensa (granulometria e umidade) ...................... 44 3.3.4 Coletas na prensa (compactação e pressão) ............................................... 44 3.3.5 Coletas na classificação/escolha (bitolas) ................................................... 45 4 RESULTADOS E DISCUSSÃO ............................................................................... 46 4.1 Coletas de dados (Final) ................................................................................... 46 4.1.1 Moinhos (descarga)........................................................................................ 47 4.1.2 Umidade no atomizador ................................................................................. 49 4.1.3 Granulometria da massa atomizada ............................................................. 50 4.1.4 Granulometria da massa na tremonha (prensa) .......................................... 51 4.1.5 Controles na prensagem ............................................................................... 52 4.1.6 Controles na escolha (produto acabado) ..................................................... 54 4.2 Alterações propostas ........................................................................................ 56 4.2.1 Moinhos (descarga)........................................................................................ 56 4.2.2 Umidade no atomizador ................................................................................. 57 11 4.2.3 Granulometria da massa atomizada ............................................................. 57 4.2.4 Granulometria da massa na tremonha (prensa) .......................................... 57 4.2.5 Controles na prensagem ............................................................................... 58 4.2.6 Controles na escolha (produto acabado) ..................................................... 58 CONCLUSÃO ........................................................................................................... 59 REFERÊNCIAS ......................................................................................................... 60 12 1 INTRODUÇÃO Diante da metamorfose acelerada que se aplaca sobre o mundo dos negócios, observa-se que este negócio (cerâmica) atravessa um momento delicado por conta das muitas mudanças, afinal deve buscar, conquistar e manter os clientes. Eles buscam produtos que forneçam beleza, praticidade, conforto, comodidade, garantia, e tudo isso obedecendo a uma regra: se compra quer receber imediatamente. Este estudo visou a busca por oportunidades de implementação de controle de processo de atomização mais eficazes que irão otimizar tempo e resultados do porcenalato esmaltado na unidade 5 do grupo Cecrisa. Não será alvo deste estudo, neste momento a parte financeira, tipo: o quanto terá que investir, ou o quanto deverá lucrar; deixando mais em segundo plano, embora seja muito importante. O estudo será norteado sobre controles já existentes que tão somente serão avaliados (por já ser um tanto quanto antigo) esperando poder encontrar fendas à sugestões e mudanças que venham melhorá-lo. 1.1 Objetivos O presente estudo aproveitando à disponibilidade encontrada no processo, mergulha na busca por oportunidades reais de mudanças no controle de processo produtivo a que venham beneficiar ao atingimento de objetivos. 1.1.1 Objetivo Geral Propor novo modelo de controle de processo de produção de pó atomizado para fabricação de porcelanato esmaltado na Cecrisa UI-5 a partir do já existente, visando reduzir a variação dimensional das placas. 13 1.1.2 Objetivos Específicos Analisar o comportamento processual de uma massa de porcelanato esmaltado em sua área de atomização: Diagnosticar a situação atual do processo de preparação de massa. Avaliar a variabilidade do processo quanto a dimensão final do produto. Propor nova metodologia de controle de processo, visando reduzir sua variabilidade. Comprovar nova metodologia de controle de processo na obtenção de menor variabilidade dimensional. 1.2 Justificativa Somando-se a problemática em torno de situações como: lote mínimo, logística e forte apelo à redução de custo sem perder qualidade e produtividade em detrimento a atual crise mundial; se fez necessário um estudo detalhado dos controles de processo no setor de massa a fim de melhorar a eficiência final das dimensões das placas produzidas. Com a atual conjuntura da economia mundial onde preço é o diferencial de venda, qualidade é a sustentabilidade fabril e arrojo estético é o diferencial comercial, tem-se necessariamente que tornar os produtos mais competitivos, não podendo fabricar para estocar e depender da área comercial encaixar vendas sobre produtos que por descontrole de processo ficaram encalhados no estoque. O cliente hoje recebe o que pede e reclama de tudo que não satisfaz suas expectativas. Controlar é preciso, garantir necessário e lucrar é sobrevivência. Diante de tal expectativa este estudo se propõe a aperfeiçoar os controles de processos em atomização a fim de compactar placas que durante o processo de sinterização venham atender as normas dentro de uma menor faixa possível de variação dimensional. 14 1.3 Apresentação da Empresa A Cecrisa Revestimentos Cerâmicos S.A é uma companhia aberta que produz e comercializa porcelanatos e revestimentos cerâmicos com as marcas Portinari e Cecrisa. Suas origens remontam à década de 40, quando o empresário Diomício Freitas iniciou atividades no setor extrativo de carvão mineral, na bacia carbonífera de Santa Catarina. A empresa Cecrisa Revestimentos Cerâmicos S.A foi constituída em 08 de junho de 1966, por iniciativa do empresário catarinense Manoel Dilor de Freitas, filho de Diomício Freitas. Os primeiros azulejos saíram da linha de produção em 11 de abril de 1971. Desde então a empresa vem seguindo com seu arrojado programa de expansão. Inovação e pioneirismo sempre foram fatores marcantes na vida da Cecrisa. A empresa hoje é um dos líderes em seu segmento. Possui o maior portfólio de porcelanatos do mercado nacional. Exporta para mais de 50 países, em 5 continentes. Conta com 05 unidades industriais, com parque fabril moderno, utilizando tecnologia de ponta na produção de revestimentos cerâmicos e porcelanatos. Possui gestão profissionalizada, constituída pelo conselho de Administração da Cecrisa, cujo presidente é o empresário João Paulo Borges de Freitas e sua Diretoria Executiva, que é presidida por Rogério Gustavo Arns Sampaio. No ano de 1986 fez a aquisição da Unidade Industrial Eldorado (UI. 5) em Criciúma – SC, unidade em que foi disponibilizada para as atividades hora relatados neste TCC. UNIDADES INDUSTRIAIS Figura 1- Plantas fabris do grupo Cecrisa SA. Fonte: site da Cecrisa S/A junho/2009. 15 1.4 Crise mundial O traço singular das crises econômicas desde o inicio do século XIX é a dificuldade de entrever com precisão a causa ou causas que as deflagram. No entanto, no passado as depressões podiam ser imputadas claramente à guerras, revoluções ou catástrofes naturais. (IDEST 2009) A economia capitalista moderna é diferente pois quando tudo parece estar bem, inexplicavelmente emergem estranhas convulsões de seu bojo, que não podem ser explicadas por esse ou aquele evento específico. Como não poderia deixar de ser, os estudiosos do assunto aventaram ao longo do tempo inúmeras hipóteses para a compreensão das flutuações econômicas. Para eles, a tendência de desaceleração deve continuar, principalmente no primeiro semestre deste ano. O estado para desaceleração da taxa de inflação é grande e ela deve recuar bastante até agosto de 2009. No primeiro semestre de 2008, imaginava-se que a economia continuaria crescendo, que a China continuaria absorvendo as commodities (produtos básicos agrícolas, minerais ou industriais comercializadas internacionalmente em grande escala e que são negociadas em bolsas de mercadorias). Com o alastramento da crise, esse quadro mudou de julho a dezembro de 2008, as commodities caíram em cerca de 50% em dólares. O mundo entrou numa crise sem precedentes, retraindo os mercados mundiais que de certa forma se fecharam, preocupando-se mais em sanear suas dividas internas (passaram a economizar). O ramo cerâmico brasileiro praticamente parou suas exportações no primeiro bimestre de 2009, sem contar que o mercado nacional também retraiu-se em cerca de 50%. Embora os esforços governamentais em manter a economia aquecida (circulando dinheiro) para tentar evitar o fechamento de algumas empresas, porem algumas delas reduziram seus quadros funcionais, mudaram seus portfólios, e obviamente cortam gastos em todos os setores de suas administrações. Estes fatores fizeram com que os ceramistas dentro de suas unidades passassem a conviver com uma nova realidade – correr a trás de números mais econômicos e rentáveis nos processos produtivos, a fim de baratearmos os custos finais e agregando maior lucro líquido na hora do faturamento. 16 1.5 O porcelanato no mundo e no Brasil Segundo dados da Associação Nacional dos Fabricantes de Cerâmica (ANFACER, 2008). O Brasil é o terceiro maior negociador de revestimentos cerâmicos do mundo, com uma produção de 637 milhões de metros quadrados, vindo atrás da China, e Espanha. Conforme a Anfacer, esta produção esta dividida em 432 milhões de metros quadrados de revestimentos de chão, 155 milhões de metros quadrados de revestimentos de parede, 12 milhões aproximadamente de metros quadrados de fachada e 39 milhões metros quadrados de revestimentos de porcelanato. As exportações nacionais alcançaram 102 milhões aproximadamente metros quadrados em 2007, alcançando o quarto posto mundial, internamente o consumo trouxe o Brasil para a segunda posição com 534,7 milhões metros quadrados ano de 2007. Os dez maiores importadores são: EUA, África do Sul, Chile, Canadá, Argentina, Reino Unido, Paraguai, Porto Rico, República Dominicana e Costa Rica. O setor de revestimentos cerâmico no Brasil é composto 94 companhias, com 117 plantas industriais, principalmente localizado, no Estado de São Paulo e nas Regiões sulistas e Nordestes do país, este último em crescimento. Na publicação da revista Mundo Cerâmico, saiu uma matéria do BNDS Setorial enfatiza na íntegra. Citação abaixo: “Brasil é o país que aparece entre um dos países que mais se desenvolveu entre a maioria dos países no mundo no setor cerâmico. É o segundo maior produtor de sanitários e o segundo maior produtor de azulejos cerâmicos respectivamente, o Brasil tem aumentado seu interesse pelo mercado internacional, provando isso no ano passado. Com uma área de 8547393 km², surge como o quinto país no mundo em riquezas em matérias-primas como barro, quartzo e caulim. Além disso o Brasil tem um potencial mercado de consumo onde são considerados 40% da população economicamente ativa. No Governo, a preocupações se transformam em investimentos dentro do setor de habitação por recuar as taxas de juros. As taxa básica que era de 13,75% para casas novas, baixaram para 12% neste ano. De acordo com a ANFACER o setor de revestimentos cerâmicos no Brasil é constituído por 94 empresas, com 117 plantas industriais, instalados em 18 estados, produzindo pisos, revestimentos e peças especiais variadas, essas empresas têm sua maior concentração em São Paulo e Santa Catarina e está em expansão na região nordeste do pais. (“Cerâmica para revestimentos”, BNDES setorial nº 21, de dezembro de 2008).” O então Presidente do Conselho de Administração da Anfacer, Associação Nacional dos Fabricantes de Cerâmica para Revestimentos, destacou em seu editorial do Panorama 2007 alguns aspectos como marcos afirmativos da maturidade da cerâmica 17 brasileira e de sua consolidação no cenário mundial do segmento de revestimentos. Três destes aspectos chamam a atenção: “O primeiro é o alto grau de competitividade de nossa indústria que associada ao importante mercado consumidor interno, atingiu vários níveis de produção que já a colocam entre as três maiores produtores mundiais. O segundo é a conquista da 1ª norma específica de Porcelanato no mundo editado pela ABNT, Associação Brasileira de Normas Técnicas, cujo principal objetivo é reafirmar o compromisso das empresas brasileiras com a qualidade e o rigor no cumprimento de padrões técnicos, em defesa do mercado consumidor. O terceiro é a consolidação no mercado internacional e o reconhecimento da cerâmica nacional como produto de qualidade, design e diferencial em serviços. (Mundo Cerâmico - Agosto/Setembro 2008).” 18 2 FUNDAMENTAÇÃO TEÓRICA Como o foco deste trabalho é promover uma analise em um processo de fabricação de porcelanato esmaltado, com o intuito de encontrar possibilidades potenciais de melhorias, utilizando-se de ferramentas da qualidade como: PDCA, controles estatísticos e procedimentos interno de controle do processo; portanto não se tratando de um trabalho com profundo cunho técnico, passa-se a descrever de forma sucinta e objetiva as fundamentações teóricas. As atividades de produção desenvolvidas pela empresa têm ainda, obrigatoriamente, que seguir às exigências das normas da ABNT, que são basicamente três: - NBR 13816 – Terminologia Técnica (Define o conjunto de termos usados para uma técnica); - NBR 13817 – Classificação (Norma que classifica produtos ou materiais de acordo com propriedades características); - NBR 13818 – Especificação e métodos de ensaios (A especificação fixa das condições que o material deve satisfazer e métodos de ensaios é a maneira de comparar os resultados dos ensaios e em seguida fixar um método. Desta forma, observa-se que a função destas normas pode ser traduzida como o roteiro, uma vez que o roteiro da produção tem a função de determinar o melhor método de produção dos produtos. 2.1 Classificações dos Produtos/processos Os materiais cerâmicos apresentam geralmente uma estrutura porosa, dependendo do tipo de produto e da técnica da fabricação. Devido a esta estrutura, alguns produtos cerâmicos devem recobrir-se de um revestimento vítreo impermeável, quer seja por exigências práticas, estéticas ou decorativas. Portanto, a qualidade dos revestimentos cerâmicos está intimamente ligada à composição das matérias-primas e ao processo de fabricação utilizado. (Fernandes aput BARBA, 1997) 19 2.2 Monoqueima No processo de fabricação de ceramica de revestimento, a monoqueima é um procedimento na qual são queimados, simultaneamente, a base e o esmalte, em temperaturas que giram em torno de 1.085ºC á 1215ºC. Esse processo determina maior ligação do esmalte ao suporte (base), conferindo-lhe melhor resistência à abrasão superficial, dependendo das caracteristicas tecnicas do esmalte aderido, resistência mecânica à flexão queimado e química. A baixa ou alta absorção de água depende do produto produzido, pois pode-se ter tanto um porcelanato esmaltado e queimado nas condições de monoqueima, com um (%Aa) de 0,5, quanto uma monoporosa que tem (%Aa) acima de 10%. (SENAI/NUTAC 1999) Conforme a NBR 13817 (ABNT, 1997), os revestimentos cerâmicos podem ser classificados de acordo com diversos critérios, considerados a seguir: • Esmaltadas e não esmaltadas; • Métodos de fabricação (prensado, extrudado e outros); • Grupos de absorção d’água; • Classes de resistência à abrasão superficial; • Classes de resistência ao manchamento; • Classes de resistência ao ataque de agentes químicos, segundo diferentes níveis de concentração; • Aspecto superficial ou análise visual. 2.3 Etapas do processo de fabricação Os revestimentos cerâmicos são materiais geralmente utilizados para revestir pisos e paredes, produzidos a partir de argilas e outras matérias-primas inorgânicas e conformados por prensagem principalmente, ou por extrusão. As placas são então secadas e queimadas a temperaturas de sinterização. Podem ser esmaltadas ou não esmaltadas, são incombustíveis e não afetadas pela luz. Basicamente o processo produtivo tipo monoqueima e por moagem via 20 úmido, segue o esquema mostrado na figura 2, este fluxograma básico do processo produtivo mostra as etapas do processo do inicio ao fim, e na seqüência passa-se a descrevê-las. Figura 2 - Fluxograma do processo produtivo de revestimentos cerâmicos. Fonte: Dados elaborados pelo autor junho/2009. 2.3.1 Matérias-primas naturais As matérias-primas naturais são aquelas que são utilizadas como foram extraídas da natureza ou também aquelas que foram submetidas a algum tratamento físico para eliminação de possíveis impurezas indesejadas, mas não alterando a sua composição química e mineralógica dos seus principais componentes. De acordo com seu comportamento com a água, as matérias-primas cerâmicas dividem-se em matérias-primas plásticas e não-plásticas. Entende-se como plasticidade a propriedade de um material úmido deformar-se sem romper pela aplicação de uma tensão de cisalhamento, permanecendo a deformação quando a tensão aplicada é retirada. Alguns exemplos de matérias-primas plásticas são as argilas e os caulins, enquanto o quartzo, o feldspato e o talco são exemplos de matériasprimas não-plásticas. (Fernandes aput BARBA, 1997) 21 2.3.1.1 Matérias-primas plásticas e não plásticas A argila é um silicato de alumínio hidratado, composto por alumínio (óxido de alumínio), sílica (óxido de silício) e água. É um material proveniente da decomposição, durante milhões de anos, das rochas Feldspáticas, muito abundantes na crosta terrestre. As argilas se classificam em duas categorias: argilas residuais, argilas sedimentares. As argilas são usadas para confeccionar: Telhas, tijolos, manilhas, vasos de plantas, pisos, azulejos, objetos, louça branca usada principalmente em banheiros: pias, vasos sanitários, cerâmica artística - artesanal - objetos utilitários, objetos decorativos, esculturas e etc. (GEREMIAS 2004) As argilas apresentam uma enorme área de aplicações, tanto na área de cerâmica como em outras áreas tecnológicas. Pode-se dizer que em quase todos os segmentos de cerâmica tradicional a argila constitui total ou parcialmente a composição das massas. A argila branca é plástica, de coloração variando de preta a cinza claro, quando secada a 110ºC; branca, rosa ou creme, quando queimada a 950ºC; branca, a 1.250ºC; e creme a 1.450ºC. Bentonita, argila vulcânica muito plástica contém mais sílica do que alumínio se origina das cinzas vulcânicas. Apresenta uma aparência e tato gorduroso, pode aumentar entre 10 e 15 vezes seu volume ao entrar em contato com a água. Adicionada a argilas para aumentar sua plasticidade. Funde por volta de 1200C. Caulim é uma argila primária, utilizada na fabricação de massas para porcelanas. É de coloração branca e funde a 1800C, é uma argila pouco plástica, deve ser moldada em moldes ou formas, pois com a mão é impossível. Os materiais não-plásticos, por outro lado, acrescentam à mistura uma série de óxidos que, durante a queima, podem reagir com os outros componentes da massa ou permanecer inerte, apresentando diferentes propriedades no produto queimado. Assim, os óxidos originados da decomposição dos carbonatos (geralmente, de cálcio e magnésio) são capazes de reagir com silício e alumínio, provenientes dos argilominerais, para formar fases cristalinas estáveis frente à ação da umidade. O quartzo é um dos minerais mais abundantes e está presente na maioria das massas empregadas em cerâmica, a partir de argilas naturais ou como matéria-prima separada. Os materiais que possuem quartzo desempenham várias funções nas massas e produtos 22 cerâmicos, como diminuição da plasticidade da mistura de matérias-primas e aumento da permeabilidade da peça crua e do coeficiente de expansão térmica linear da peça queimada, evitando assim que esta se deforme ou se retraia demasiadamente, tanto a seco como durante a queima. O quartzo é uma das formas cristalinas da sílica (SiO2), sendo as outras duas a cristobalita e a tridimita. Ele cristaliza no sistema hexagonal, apresenta densidade 2,65g/cm3, dureza e ponto de fusão da ordem de 1.720 ºC. (Geremias, 2004) O feldspato desempenha o papel de fundente nas massas para fabricação de revestimentos cerâmicos, promovendo as primeiras fases líquidas que aparecem durante a queima. A adição de feldspato facilita a fusão e reatividade da mistura, reduzindo deste modo à temperatura de queima. Aos Filitos é dado o nome de filito cerâmico a uma rocha metamórfica, estratificada ou laminada, composta de uma mistura de caulinita, mica moscovita finamente divida ou sericita e quartzo em proporções variáveis; apresentam os filitos cores claras no estado natural, com um teor de óxido de potássio geralmente da ordem de 3 a 5%. (ABCERAM, 2008) Dolomita: esta rocha é uma solução sólida de cristais de Magnesita e calcita em proporções variadas. É usada na cerâmica como uma fonte de cálcio e magnésio. (ABCERAN, 2008). É o carbonato duplo de cálcio e magnésio, (CaCO3.MgCO3), correspondendo a um teor teórico de cerca de 54,5% de carbonato de cálcio e 45,5% de carbonato de magnésio. Talco é um silicato de magnésio puro cuja fórmula é Mg 3SiO4O10(OH)2. Esse mineral encontra-se espalhado na natureza, possuindo varias composições. (GEREMIAS, 2004). A proporção das impurezas restringe a aplicação do talco e, portanto, influi notavelmente em sua utilização. O talco é empregado, em algumas ocasiões, para aumentar a fundência da composição cerâmica empregada na fabricação de pavimentos gresificados de massa cerâmica, Chamotes é uma fonte de material inerte. Atua como agente controlador de distribuição granulométrica em faixas grosseiras aumentando a permeabilidade e facilitando as desgaseificação. (Cecrisa, 2008) 23 2.4 Etapas do processo na cerâmica Os materiais cerâmicos geralmente são fabricados a partir da composição de duas ou mais matérias-primas, além de aditivos e água ou outro meio. Mesmo no caso da cerâmica vermelha, para a qual se utiliza apenas argila como matéria-prima, dois ou mais tipos de argilas com características diferentes entram na sua composição. Raramente emprega-se apenas uma única matéria-prima. Dessa forma, uma das etapas fundamentais do processo de fabricação de produtos cerâmicos é a dosagem das matérias-primas e dos aditivos, que deve seguir com rigor as formulações de massas, previamente estabelecidas. Os diferentes tipos de massas são preparados de acordo com a técnica a ser empregada para dar forma às peças. De modo geral, as massas podem ser classificadas em: - suspensão, também chamada barbotina, para obtenção de peças em moldes de gesso ou resinas porosas; - massas secas ou semi-secas, na forma granulada, para obtenção de peças por prensagem; - massas plásticas, para obtenção de peças por extrusão, seguida ou não de torneamento ou prensagem. 2.5 Mineração e Transporte Segundo Giustina, 2001, na jazida, a extração é realizada a céu aberto, por meio de máquinas rodoviárias, tipo trator de esteiras e escavadeiras. Após a extração, a argila é transportada até a fábrica; é feito analises de algumas regiões, ao ser detectado que a mesma possui a matéria-prima, é coletada uma pequena amostra de alguns pontos específicos, para uma analise mais especificas sobre a sua reação junto a outros componentes da massa, feito isto, se a analise for aprovada é iniciado a sua extração através de máquinas escavadeiras que retira da natureza diretamente para um caminhão que faz o seu transporte até um determinado lugar de descanso por alguns semanas, depois são transportadas para as cerâmicas onde são armazenadas em box. 24 2.6 Estocagem Quando as matérias-primas chegam aos box já estão prontas para a sua utilização no processo produtivo de uma determinada massa cerâmica, devendo ser monitorada no seu teor de umidade. 2.7 Pesagem Através de uma fórmula elaborada especificamente para cada cerâmica sabe-se a quantidade necessária de cada matéria-prima que deve ser pesada assim obtendo a carga necessária que deve ser colocada em cada moinho, estas matérias-primas são transportadas para o moinho através das correias transportadoras. 2.8 Moagem O moinho tem a função de fazer a moagem, ou seja, a diminuição de partículas e a homogeneização das matérias-primas. Inicialmente antes de ser colocado à matéria-prima no moinho deve-se fazer a calibração, ou seja, coloca-se uma quantidade X de bolas dentro do moinho em seguida inicia-se o processo de carregamento do moinho com as matérias-primas, já pesada junto à mesma é colocada à água que é um excelente agente do meio de moagem, graças à sua elevada polaridade, e ainda é adicionados alguns aditivos para uma melhor moagem. Através do atrito dessas bolas é feito à diminuição das partículas e a sua homogeneização. 25 2.9 Peneiramento O peneiramento é feito através de peneiras vibratórias de determinadas malhas. Após as operações de moagem obtém-se um produto com um tamanho de grânulo, ou melhor, com uma distribuição de grânulos que com uma umidade adequada passara à operação de formação da peça. Deve-se freqüentemente fazer o peneiramento para que seja separado o material de tamanho excessivo ou também separar alguma impureza de tamanho relativamente grande. O peneiramento a úmido usa-se no controle de moagem da massa por via úmida (barbotina), na moagem, na descarga de moinhos de bolas e como controle de resíduos. 2.10 Agitações em Tanques Subterrâneos A agitação consiste em produzir movimentos irregulares, turbulentos, em fluidos, por meio de dispositivos mecânicos que atuam sobre o mesmo. Nas cerâmicas usam-se intensamente suspensões sólidas num líquido, tanto na barbotina como no esmalte. Como elas possuem grande diferença de peso especifico entre o sólido e o líquido e a maioria das partículas possui tamanho suficiente para decantar, é necessário mantê-las sobre agitação dentro de vascas subterrâneas. A agitação ainda possui a função de evitar o congelamento da barbotina em função da tixotropia ou manter a homogeneidade da dispersão dos corantes nos esmaltes. Para que a agitação seja eficiente é preciso ajustá-la cuidadosamente ao resultado final que se deseja. Após a agitação o material é bombeado através de bombas hidráulicas que os levam através redes apropriadas até os bicos pulverizadores. 26 2.11 Secagem (Atomização) Entende-se por secagem a operação de eliminar um líquido de um material que o contém, a secagem no processo cerâmico, refere-se à eliminação de água. Os secadores de pulverização, que são chamados de atomizadores, utilizado em uma serie de indústrias nas quais deve obter-se um produto granular de grande qualidade. Esses secadores são equipamentos nos quais o material à secar, em geral uma suspensão, é atomizado em uma câmera de secagem em dimensões variadas. Essa câmera é alimentada por correntes de ar quente ou ar de combustão. A água ou liquido, em geral, se evapora instantaneamente e o sólido separa-se sob uma forma de minúsculas partículas esféricas cujo diâmetro e o aspecto físico variam conforma o sistema de pulverização. 2.12 Silos (Armazenamento) Após a secagem da barbotina, o material se transforma em minúsculas partículas esféricas chamadas de pó atomizado, este pó atomizado é peneirado para retirar as partículas que não são adequadas para o processo de conformação. Após a peneiração este pó é armazenado em silos de descanso num período de aproximadamente doze horas, para se ter uma melhor homogeneização da umidade deste pó atomizado. 2.13 Prensagem As partículas das matérias-primas são comprimidas até um volume tão pequeno quanto possível, através da aplicação de pressão, obtendo-se o empacotamento e a agregação das partículas. É impossível o preenchimento total dos espaços, considerando o empacotamento de partículas com formatos irregulares. Portanto, qualquer agregação de partículas de forma singular implica em uma porosidade aparente. O fator de empacotamento varia com a forma, arranjo e distribuição dos tamanhos das partículas. 27 O objetivo dos processos de fabricação por pressão é promover uma agregação de partículas num contato mais íntimo e aumentar a densidade de forma a obter uma melhor ligação e, portanto, menor contração nos processos de queima subseqüentes. A moldagem por prensagem de pó cerâmico granulado por atomização no estado semi-seco (7,0 a 8,0% de umidade) representa um dos mais econômicos sistemas de conformação de pisos cerâmicos nos dias de hoje. (FERNANDES aput BLASCO et al., 1990). De um modo geral, a utilização de prensas hidráulicas nas indústrias cerâmicas de revestimento tornou-se indispensável, devido às características conferidas ao produto: • Compactação uniforme; • Redução de defeitos de prensagem; • Controle apurado da espessura final; • Alta resistência à flexão a cru; • Alta produtividade; • Facilidade de secagem; • Deformação mínima. 2.14 Secagem (Bolacha) A secagem é uma fase muito importante no processo de fabricação de pavimentos e revestimentos cerâmicos. Com ciclos de 7 a 16 minutos e temperaturas que variam de 170 a 200ºC, dependendo do formato do produto, essa etapa elimina quase que completamente a água contida nas peças após a operação de prensagem, variando a umidade residual de 0,5 a 0,8%. No caso dos processos de monoqueima, tanto grés como monoporosa, o secador além de eliminar a água das peças prensadas, aumenta a resistência mecânica, aquecendo as peças para viabilizar ou facilitar a fase de esmaltação. Este aumento é atribuído a densificação causada pelo empacotamento e atração das partículas. 28 2.15 Preparações de Esmaltes e Tintas Esta etapa de produção antecede à aplicação sobre os suportes (esmaltação ou serigrafia). Sua condução é sempre determinante para que não ocorram problemas nas etapas seguintes. Na preparação de esmaltes, a moagem é feita por via úmida. O moinho é revestido com tijolos de alumina de alta densidade e os elementos moedores são esferas de alumina de alta densidade o que possibilita uma eficiência de moagem alta, com pequeno desgaste e pouca contaminação. 2.16 Esmaltação e Serigrafia Os esmaltes têm como finalidade impermeabilizar, melhorar o efeito estético, aumentar a resistência ao desgaste (abrasão), aumentar a resistência ao ataque químico (ácidos e bases) e contribuir para o aumento da resistência mecânica. Diversas técnicas de aplicação de esmaltes e tintas serigráficas podem ser usadas, de acordo com as expectativas para cada linha de produto, que acarretam nas características intrínsecas e estéticas dos produtos acabados após a queima. 2.17 Decoração Através da técnica de serigrafia utilizada na fabricação de revestimentos e pisos cerâmicos, hoje decora-se com facilidade peças utilizando serigraficas: planas, rotativas ou rotocolores. Obtendo-se decorações variadas, um desenho ou vários desenhos; simétricos ou assimétricos; postos ou sobrepostos. 29 2.18 Queima A queima é a fase central do processo cerâmico, caracterizado por um conjunto complexo de transformações físicas e reações químicas que provocarão modificações fundamentais nas propriedades das peças cerâmicas. Nesta fase o produto define sua microestrutura e todas as características físicas estáveis, como resistência mecânica, absorção d’água e retração linear. (HECK,Clarice 2009) Durante a sinterização, as partículas se unem em um contato mais íntimo, o que reduz a porosidade. A força motriz é a diminuição da energia superficial total, devido ao contato e crescimento entre os grãos. Os átomos dos grãos pequenos são transferidos para os maiores, e os poros são substituídos por materiais sólidos. O aumento da densidade dos materiais durante a queima induz à retração ocasionando as alterações dimensionais; sendo a retração dependente de tempo e temperatura. A queima dos materiais cerâmicos é, portanto, a etapa mais importante de todo o processo de fabricação. Nesta fase se manifestam todas as operações realizadas durante a fabricação, aparecendo freqüentemente defeitos nas peças acabadas ocasionados em etapas anteriores. A queima de materiais cerâmicos não implica simplesmente em levá-los a uma determinada temperatura, pois se deve considerar as velocidades de aquecimento, de resfriamento e o tempo de permanência à temperatura máxima, pois um elevado gradiente térmico no produto pode ocasionar trincas e deve ser evitado. 2.19 Classificação/escolha No decorrer do processo produtivo cerâmico em suas diversas etapas de fabricação (preparação de massa, prensagem, secagem, preparação e aplicação de esmaltes, e queima), as peças acumulam falhas dos mais variados tipos e proporções. Nesta fase é feita a classificação das peças, a partir de aspectos ou critérios pré-estabelecidos, como por exemplo: • Defeitos superficiais; 30 • Definição de tonalidade; • Defeitos de ortogonalidade; • Defeitos de planaridade; • Aspectos dimensionais. É a classificação visual da superfície e a automatizada, que detecta os defeitos de formato ou estrutura. Nessa etapa, os produtos são classificados nas categorias “A”, “C”, “D” ou “Quebra”. 2.20 Método aplicado Este estudo utilizou-se do ciclo PDCA, a fim de definir metas e métodos que permitirão influenciar na educação e no treinamento cotidiano. Valendo-se da estatística, para efetuar suas coletas de dados, diagnosticando, verificando e executando tarefas corretivas que permitirão o atingimento de metas e objetivos. Seguindo os passos descritos na figura 3 a baixo, onde o (P) significa Plan (planejamento), o (D) significa Do (fazer, executar), o (C) significa Check (verificar, controlar) e o (A) significa Action (ação, agir corretivamente). (KUMI, Hitoschi 1993) Figura 3 – Ciclo PDCA. Fonte: Ferramenta da Qualidade, Cecrisa janeiro/2005 31 2.20.1 Método estatístico Embora dentro do processo haja controles e principalmente que a intenção deste estudo tenha como objetivo final reduzir uma variável e que está por si só não esta entrando na contabilidade do produto acabado como classe inferior a solicitada pela empresa, neste momento este trabalho esta propondo a diminuição das variações (freqüências) com que se apresentam tais tamanhos dos revestimentos, buscando-as estabilizar mais, para que com isso venhamos trabalhar mais sobre a bitola cinco e menos na bitola quatro em proporções de 80% para 20% sem abruptas mudanças. Assim sendo utilizou-se as orientações do professor Hitoshi Kume em sua obra Métodos Estatísticos para Melhoria da Qualidade, a final é inteligente utilizar todas as ferramentas disponíveis e já comprovadamente experimentadas para estar-se aprimorando qualquer processo. 2.20.2 Defeitos são causados por variações A matemática, que é considerada “a ciência que une à clareza do raciocínio a síntese da linguagem”, originou-se do convívio social, das trocas, da contagem, com caráter pratico, utilitário e empírico. A estatística, ramo da matemática aplicada, teve a mesma origem. Desde a antiguidade, vários povos já registravam o numero de habitantes, de nascimentos, de óbitos, faziam estimativas das riquezas individuais e sociais, distribuíam equitativamente terras ao povo, cobravam impostos e realizavam inquéritos quantitativos por processos que, hoje, chamaríamos de “estatísticas”. No século XVIII o estudo de tais fatos foi adquirindo, aos poucos, feição verdadeiramente cientifica. Godofredo Achenwall batizou a nova ciência (ou método) com o nome de estatística, a partir daí a estatística deixou de ser apenas catalogação de dados numéricos coletivos para ser tornar o estudo de como chegar a conclusões sobre o todo (população), partindo da observação de partes desse todo (amostra). A partir de então a palavra Método passou a ser conhecido como um conjunto de meios dispostos convenientemente para se chegar a um fim desejável. 32 Método Experimental surge com conotação de manter constantes todas as causas (fatores), menos uma, e variar esta causa de modo que o pesquisador possa descobrir seus efeitos, caso existam. Resumidamente a Estatística é uma parte da Matemática Aplicada que fornece métodos para a coleta, organização, descrição, analise e interpretação de dados e para a utilização dos mesmos na tomada de decisões. Se estas variações forem reproduzidas, certamente será identificado o defeito e, por conseguinte a variação diminuindo ou até mesmo é eliminada. 2.20.3 Diagnóstico do processo (método) É o procedimento utilizado aqui para encontrar as causas de defeitos (variações), através dele será possível detectar onde e o que mais influencia a propagação de instabilidades dimensionais. Segundo o professor Hitoshi em sua obra, neste momento surgirão dois grupos de causas: O primeiro deles é constituído de uma quantidade pequena de causas que, no entanto, provocam grande efeito (as poucas vitais) e um segundo grupo que é composto de muitas causas que provocam somente efeitos de menos intensidade (as muitas triviais). 2.20.4 Coletando dados corretamente Através de controles da qualidade bem feitos, seguiu-se um rigoroso acompanhamento estatístico do processo de produção nos pontos foco do estudo analisando não-conformidades, inspecionando e criando um banco de dados. Utilizando-se das folhas de controles internos, já procedimentados e vigentes, obter-se-a o necessário conjunto de informações para montar o PDCA. 33 2.20.5 Diagrama de Pareto Para um melhor, claro e eficaz controle utilizou-se o diagrama de Pareto. Pareto foi um economista italiano que em 1897 apresentou uma formula que demonstrava a desigualdade de distribuição de renda, que em 1907 foi aperfeiçoada graficamente também pelo economista americano M. C. Lorenz; que mais tarde seriam transportados para o campo do controle de qualidade pelo Dr. J. M. Juran. Dr. Juran assim trabalhou: Juran aplicou o método gráfico de Lorenz como uma forma de classificar os problemas da qualidade nos poucos vitais e nos muitos triviais, e denominou este método de analise de Pareto. 2.20.6 Diagrama de Causa-e-Efeito Relacionar a grande quantidade de fatores que resultam de um processo com base de causa-e-efeito vai determinar a ação a ser tomada. Em 1953, Kaoru Ishikawa, professor da universidade de Tóquio, sintetizou as opiniões dos engenheiros de uma fábrica na forma de diagrama de causa-e-efeito, enquanto eles discutiam um problema de qualidade. A partir deste momento ficou caracterizado o diagrama de espinha de peixe (nome popular). 2.20.7 Gráficos de controle Originalmente proposto em 1924, por W. A. Shewhart, que trabalhou no Bell Telephone Laboratories, com a intenção de eliminar variações anormais pela diferenciação entre variações devidas a causas assinaláveis e aquelas devidas a causas aleatórias. 34 2.20.8 Fórmulas Seguindo o método de controle estatístico de controle de processo utilizaremos as seguintes formulas: Médias ou expectância, variância e desvio-padrão. 2.20.9 Fluxograma do processo especifico alvo do estudo Neste momento apresenta-se um fluxograma subtraído do processo total da (Cecrisa) UI-5 com foco neste projeto pesquisa, conforme figura 4 a baixo. FLUXOGRAMA DO PROCESSO ESPECÍFICO ALVO DE ESTUDO Balança Carga Moinho:1 Moinho:2 Moinho:3 Moinho:4 Tanque:1 ATM:1 Silo:1 Silo:2 Silo:3 Silo:4 Silo:5 Tremonhas: 1B Prensas:1B Secador Esmaltação Forno Classificação Figura 4 - Fluxograma do processo específico alvo de estudo. Fonte: Dados elaborados pelo autor junho/2009. 2.20.10 Controles a serem realizados Definimos que serão acompanhados os seguintes controles a fim de obtermos a necessária coleta de dados para o referido estudo em questão: 35 Carga dos Moinhos: densidade, viscosidade e resíduo. ATM (atomizador): umidade e granulometria. Tremonha (prensa): granulometria. Prensa hidráulica: umidade, compactação e pressão. Forno (queima): % de bitolas. 2.20.10.1 Carga do moinho A cada moinho descarregado, retirar amostra e realizar os ensaios de densidade, viscosidade e resíduo, registrando no relatório de controle de descarga. 2.20.10.2 ATM (pó atomizado) A cada hora de produção coletar amostra e realizar os ensaios de % de umidade e granulometria, registrando no relatório de controle de atomizador. 2.20.10.3 Tremonha (abastecimento de pó na prensa) Durante o uso do pó em estudo, a amostragem deverá ser coletada na caída do carro da prensa, efetuando-se então o ensaio de granulometria registrando no relatório de controle da prensa; repetindo este procedimento duas vezes por turno. 36 2.20.10.4 Prensa A cada hora de produção realizar os ensaios de compactação da bolacha e a pressão no manômetro; registrando no relatório de controle de prensa. 2.20.10.5 Forno (queima) e Classificação A cada hora de produção coletar as informações registradas nos computadores da classificação automática (% de bitolas), registrando na planilha do setor de escolha. 37 3 MATERIAS, MÉTODOS E METODOLOGIA Este trabalho fora realizado basicamente sob base já implementada e atualmente ativa na unidade 5 do grupo Cecrisa, portanto de forma resumida está descrita. O fluxograma (figura 5) à baixo indica uma seqüência de trabalhos a serem realizados que iniciam-se neste capitulo e findam-se no capitulo da conclusão. Figura 5 - Fluxograma do método aplicativo do estudo. Fonte: Dados elaborados pelo autor junho/2009. 3.1 Análise preliminar Neste momento será descrito cada etapa do processo produtivo de uma massa de porcelanato esmaltado na unidade 5 da Cecrisa, especificando de forma sucinta o que foi encontrado, através de conversas interpessoais, algumas reuniões, investigações em procedimentos, avaliações de relatórios. 38 3.1.1 Matérias-primas e Moagem Cada tipo de placa cerâmica a ser produzida, possui uma fórmula específica indexada no setor de massa, nesta fórmula há a quantidade exata de cada matéria-prima utilizada e também a quantidade necessária de água e defloculante para a moagem que a massa sofrerá posteriormente. As matérias-primas, principalmente as argilas são adquiridas in natura, possuindo assim muita umidade, esta umidade precisa ser verificada, uma vez que, quanto mais úmidas estiverem as matérias-primas, menos água será necessário acrescentar para a moagem, e maior será o peso de cada matéria-prima necessário, uma vez que a formulação é baseada no peso destas sem umidade. (SANTOS, Pérsio de Souza 1992) As matérias-primas ficam estocadas nos boxes da fábrica e são conduzidas através de pás carregadeiras até a balança, após pesados todos os constituintes sólidos da fórmula as matérias-primas são levadas por meio de esteiras até os moinhos, nestes são acrescentados a água e os elementos defloculantes, como o silicato de sódio que auxilia na moagem, pois diminui a viscosidade da mistura, é formada assim a barbotina, ou seja, a massa úmida. A moagem é feita em moinhos de bola, estes possuem revestimentos de borracha, além de constituintes internos como bolas de alta alumina e seixo, utilizados como agentes moedores. O efeito esperado dos constituintes internos dos moinhos no que tange a sua ação moedora esta diretamente ligada a aceleração centrípeta que o moinho possui em movimento, a aceleração ideal fica entorno de 60% do valor da aceleração da gravidade, pois assim gerase o efeito cascata entre as bolas onde estas atingem a altura máxima e caem com um ângulo de aproximadamente 90° com a horizontal, provocando muitos choques entra elas, o que produz uma moagem ideal, acelerações menores que isso provocam o efeito de desgaste das bolas, pois estas ficam apenas deslizando umas sobre as outras, enquanto que acelerações maiores provocam a centrifugação das mesmas que praticamente não se chocam. O tempo de moagem é determinado tanto pelo revestimento do moinho usado como pelo tamanho de partícula que se deseja para a barbotina em questão. Partículas mais finas são necessárias em massas mais fundentes, como no caso do porcelanato, pois torna-se requisito uma maior reatividade entre estas para que a fusão ocorra de forma homogênea e satisfatória, e para isso requer-se, partículas menores, adquiridas com maior tempo de moagem. Para realizar o controle do tamanho de partículas, antes de ocorrer a descarga do moinho, após a moagem, retira-se uma amostra de barbotina e mede-se a sua densidade e o 39 seu resíduo, para verificar se esta de acordo com os padrões utilizados pela empresa. O controle do tempo de escoamento também é verificado, pois será de extrema importância quando a barbotina for bombeada dos tanques, onde ela é estocada, para o atomizador onde será secada e granulada, o tempo de escoamento está diretamente ligado a viscosidade da barbotina. Após verificadas estas características o moinho é descarregado e a barbotina passa por peneiras de malha 80ABNT e 100ABNT respectivamente, para eliminar possíveis corpos não moídos e é conduzida aos tanques de armazenamento. 3.1.2 Atomização Do tanque a barbotina é sugada por meio de uma bomba para dentro do atomizador onde será secada por um ar quente vindo da fornalha. A fornalha possui como combustível o carvão mineral e trabalha com o sistema de insuflamento, onde um ar frio revira o carvão, para aumentar a eficiência e homogeneização da sua queima, aquecendo-se e indo direto para o atomizador promover a secagem da barbotina. A temperatura do ar que chega ao atomizador é controlada a fim de garantir a granulometria e umidade correta do pó atomizado, e que fica aproximadamente entre 650 à 680ºC. A barbotina ao ser sugada pela bomba é levada ao atomizador por meio de lanças, estas localizam-se no meio do corpo do atomizador, dependendo da pressão da bomba, a barbotina será lançada a determinada altura, quanto mais alta ela for arremessada maior será a eliminação de água, uma vez que o ar mais quente sobe e se concentra no topo do atomizador. Na saída das lanças há um caracol próximo ao bico, este joga a barbotina num formato de guarda-chuva, quanto mais aberto este formato estiver trabalhando maior será a dispersão granulométrica, ou seja, maior será a diferença entre os tamanhos de grãos maiores e os menores, subseqüente ao caracol tem-se uma pastilha que na unidade 5 poder ser de 2,0 ou 2,4 mm de abertura, limitando a altura do esguicho. Para que a compactação nas prensas esteja sempre dentro do padrão a distribuição granulométrica deve ser controlada para gerar um empacotamento adequado, que não é conseguido com grão sempre do mesmo tamanho, o controle da umidade também é importante pois uma massa muito seca não possui a plasticidade ideal para a conformação, 40 por isso os teste de controle são realizados constantemente, o padrão de umidade fica em torno de 7,5% no pó atomizado. Após as verificações o pó atomizado vai para os silos de armazenamento para homogeneizar alguma variação de umidade que possa surgir entre uma descarga de atomizador e outra, esperando a sua entrada na prensa. Na figura 6 tem-se um atomizar tipo utilizado no estudo. Figura 6 - Atomizador para massas cerâmicas. Fonte: Cerâmica Industrial, Março/Abril, 2000. 3.1.3 Prensa, secador e esmaltadeira Com a massa na umidade e granulometria correta ela entrará para a linha de produção, primeiramente ela passa pelas prensas hidráulicas, onde os porcelanatos são prensados com aproximadamente 350 kgf/cm2, a compactação, ou seja, a densidade aparente do porcelanato é bem mais elevada para que este possa atingir suas características técnicas como absorção de água e retração. Após prensado, o biscoito passa pelo secador onde ocorre a eliminação de umidade, ele deve sair desta fase do processo com menos de 0,8% de água, adquirindo assim a resistência mecânica necessária para que não se rompa durante o resto do processo até a entrada no forno e possuindo também a temperatura adequada para conseguir eliminar a água proveniente do esmalte que será aplicado, e assim chegar ao forno com os 41 corretos 1,5% de água ou menos, ideal para evitar porosidade excessiva e peças estourando nos fornos. (SACMI-IMOLA 2009) 3.2 Diagnóstico Inicial Neste momento o trabalho proporciona uma ampla visão do que será avaliado e como será avaliado. Iniciando pelo setor de carga e descarga de moinhos de massa, foi constatado que apenas quatro moinhos revestidos com borracha com capacidade de produção de 15000 kg/carga, com dois tipos de agentes moedores divididos em 70% silex e 30% bolas de porcelana Ø30 alimentam um tanque subterrâneo com capacidade para 75000 l de barbotina. Esta barbotina é bombeada ate a câmara do atomizador por até quatro bombas, sendo que sempre tem uma reserva para eventuais problemas, que a pressão das bombas oscilam entre 18 e 20kgf/cm². Na câmara do atomizador sobre depressão que varia entre 20 a 30 mmCA, é injetada a barbotina através de lanças, cada qual com três bicos, cada bico com uma pastilha que pode ser de 2,4 mm, 2,0 mm ou ainda a chamada sega (sem orifício), um caracol de tamanho padrão (8,0 mm), que proporcionam a pulverização para cima tipo leque, chocando-se com o ar quente que se acondiciona em cima por ser mais leve, retirando quase toda umidade, permitindo cair um pó com umidade entre 7 à 8%, de forma arredondada com um furinho no meio como se acontecera uma pequena explosão interna na fulga da água. Este pó é acondicionado em silos para homogeneização e posteriormente alimenta as tremonhas da prensa. Já na prensa o pó carrega um molde, e é submetido a uma pressão de conformação que no caso de porcelanato fica aproximadamente 350kgf/cm²; nesta fase se faz necessário o controle da pressão, que deve manter-se entre 220 à 250 bar. Subseqüente e agora já uma placa conformada, segue para um secador horizontal onde devera ser retirada quase total a umidade deixada no pó na atomização, devendo ficar com no máximo 0,8%, fortalecendo a peça a seguir viagem pela linha de esmaltação onde receberá os devidos banhos de engobe/esmalte, esfumato, cola, decorações, etc. Próximo passo a sinterização, a peça segue viagem forno adentro, recebendo o devido tratamento térmico, saindo na classificação e sendo selecionada por olho humano para rastrear defeitos visuais (superficiais) e por equipamentos eletrônicos que farão as leituras de tamanho, planaridade, curvaturas, etc. 42 3.3 Coleta de Dados (Inicial) Tomando como base os relatórios e todos os controles de processo feitos na unidade foi levantado estatisticamente aproximadamente dezenove dias de informações em todos os parâmetros já controlados, e estas informações passaram a nortear o estudo para a aplicação do PDCA a fim de escolher onde, porque e como promover mudanças eficazes. 3.3.1 Coletas nos moinhos de descarga (densidade, viscosidade e resíduo) Através do procedimento interno (PA 05 0024) que descreve todo o procedimento de descarga e controles, coletou-se amostras de barbotina no horário previsto de atingimento da moagem e com esta amostra e alguns equipamentos como um picnometro (decímetro) pesava-se a densidade em g/l, com um copo Ford com orifício de abertura Ø 4,0 mm e um relógio contava-se o tempo em segundo para ver o tempo de escoamento e lavando 100g em #325ABNT e secando em lâmpada infravermelha obtinha-se o resíduo da moagem; definindo assim se podia ou não ser descarregado o tal moinho. Tudo isso relatando no relatório de controle de carga e descarga. 3.3.2 Coletas no atomizador (granulometria e umidade) Através do procedimento interno (PA 05 0021) que descreve todo o procedimento de operação e controle de atomização coletou-se amostras de pó atomizado que caia na correia logo após a boquilha do atomizador e pesando 100g, seca-se por três minutos ao microondas, tornando a pesá-la tão logo concluísse a secagem no microondas a diferença entre o peso inicial (úmido) para o peso final (seco), corresponde a umidade do pó em avaliação. Da mesma forma, era coletada uma amostra de mais ou menos 150 g e secava-se por três minutos no microondas, após seca, pesava-se apenas 100 g e colocava-se no produtest (aparelho de distribuição granulométrica), deixando vibrar por vinte minutos, com oscilação de 7 m/s², distribuído-se por uma seqüência de peneiras, tais quais: 1ª malha: 35 ABNT; 2ª 43 malha: 40 ABNT; 3ª malha: 45 ABNT; 4ª malha: 50 ABNT; 5ª malha: 70 ABNT; 6ª malha: 120 ABNT e o prato. Após terminado o processo de vibração pesa-se em uma balança com capacidade de 2,5 kg, incerteza de 0,3% e tolerância de 1%. Tudo isso relatando no relatório de controle do atomizador. 3.3.3 Coletas na tremonha da prensa (granulometria e umidade) Através do procedimento interno (PA 05 0031) que descreve todo o procedimento de operação e controle de prensa coletou-se amostras de pó atomizado que caia no carro da prensa e pesando 100g, secava-se por três minutos ao microondas para secar, tornando a pesála tão logo concluísse a secagem no microondas a diferença entre o peso inicial (úmido) para o peso final (seco), corresponde a umidade do pó em avaliação. Da mesma forma, era coletada uma amostra de mais ou menos 150 g e secava-se por três minutos no microondas, após seca, pesava-se apenas 100 g e colocava-se no produtest (aparelho de distribuição granulométrica), deixando vibrar por vinte minutos, com oscilação de 7 m/s², distribuído-se por uma seqüência de peneiras, tais quais: 1ª malha: 35 ABNT; 2ª malha: 40 ABNT; 3ª malha: 45 ABNT; 4ª malha: 50 ABNT; 5ª malha: 70 ABNT; 6ª malha: 120 ABNT e o prato. Após terminado o processo de vibração pesa-se em uma balança com capacidade de 2,5 kg, incerteza de 0,3% e tolerância de 1%. Tudo isso relatando no relatório de controle da prensa. 3.3.4 Coletas na prensa (compactação e pressão) Através do procedimento interno (PA 05 0031) que descreve todo o procedimento de operação e controle de prensa coletou-se amostras de peça compactada, quebrando os quatro cantos e o centro em quadrados de aproximadamente 7x7 cm, pesando-a em uma balança com capacidade de 2,5 kg, incerteza de 0,3% e tolerância de 1% e mergulhando-a em mercúrio, digitando as informações em uma planilha eletrônica em um sistema interno chamado Zim, que automaticamente informa a densidade aparente. Da mesma forma é feito a leitura num manômetro de pressão, a pressão específica da prensa. Tudo isso relatando no relatório de controle da prensa. 44 3.3.5 Coletas na classificação/escolha (bitolas) Através do procedimento interno (PA 05 0071) que descreve todo o procedimento de operação e controle de classificação/escolha. A cada hora trabalhada o operador de classificação/escolha extrai do computador todas as informações estatísticas referente ao material que naquele momento esta trabalhando, tais como: qualidade, eficiência, e bitolas em (%). Tudo isso relatando no relatório de controle da prensa. Assim todas as informações foram levantadas e agora passa-se a avaliar os resultados. 45 4 RESULTADOS E DISCUSSÃO Neste momento o estudo passa a informar o que foi apurado no sistema de controle de processo vigente com sobreposição de resultados obtidos a partir de modificações e aprimoramentos propositados e testados. 4.1 Coletas de dados (Final) Durante aproximadamente dezenove dias foram coletados dados naturalmente do processo, ou seja, foi feito rastreabilidade nos controles do processo vigente e posteriormente chegou-se a informações tais quais descritas a seguir na figura 7, gráfico de causa e efeito. Figura 7– Diagrama de causa e efeito. Fonte: Ferramenta da Qualidade, Cecrisa janeiro/2005 46 4.1.1 Moinhos (descarga) As figuras a baixo (gráficos) demonstram pelo menos uma possibilidade de melhoria (a calibração do moinho 4). Esta melhoria refletiu diretamente nos resultados obtidos e controles, tais como: tempo muito longo de moagem gera maior desgaste dos agentes moedores (possibilitando surgimento de mais contaminantes), sem levar em conta o custo que aumenta; a densidade neste moinho descalibrado é sempre mais baixa, forçando a inserção de retorno (na proporção de 100kg para cada 5g de densidade fora); em meio a tudo isso tem-se ainda a viscosidade para controlar e que estava alta por conta da muita inserção de retorno, vindo a baixar quando foi diminuído o retorno. Na figura 8 (gráfico 1) à baixo tem-se a sobreposição destes dados. Figura 8 – Gráfico:1 de dados sobrepostos de tempo de moagem em h. Fonte: Dados elaborados pelo autor junho/2009. Após a calibração do moinho 4 observa-se um suave aumento na densidade e mais estabilidade, este ligeiro melhoramento se deu por conta de não ser mais necessário ajustar a densidade e a viscosidade com retorno. Salientando que a insercão de retorno (cru) só pode prejudicar uma formulação em duas condições: execeder ao limite formulado (pois o mesmo já sofreu um processamento e por isso traz consigo aditivação que mexe muito na reologia da barbotina) e os contaminantes do processo como (óleo, lixo orgânico, etc.), já o retorno inerte (uma vez sinterizado e moido que retorna), também tráz seus agravantes; se ultrapassado seu limite na formulação tornará a futura massa muito refrataria, aumentará o desgasta na prensa, 47 necessitará mais poder calorifico na sinterização, conforme a figura 9 (gráfico : 2) esta indicando. Figura 9 – Gráfico:2 de dados sobrepostos de densidade da barbotina em g/l. Fonte: Dados elaborados pelo autor junho/2009. Também houve uma ligeira diminuição da viscosidade, que ocorreu pela diminuição de adição de retorno usado para levanta-la. Lembrando que a viscosidade trata diretamente da quantidade de água na barbotina, portanto quanto mais baixa a viscosidade mais água dentro da câmara do atomizador para ser seca e com isso pior é o rendimento de secagem do atomizador. Portanto quanto mais baixa a viscosidade mais fino ficarão os grão do pó atomizado. A figura 10 (gráfico: 3) esta indicando este ligeiro declínio. Figura 10 – Gráfico:3 de dados sobrepostos da viscosidade da barbotina em s. Fonte: Dados elaborados pelo autor junho/2009. 48 A significativa mudança nesta etapa ficou por conta da grande diminuição do residuo de moagem, que por sua vez altera muita coisa no processo. Residuo mais baixo em uma faixa de 3 à 4% torna o aglomerado mais redondinho facilitando o escoamento no empacotamento da na caixa matriz da prensa; que por sua vez tornará a bolacha mais compacta, e finalmente torna-se-a mais energico na sinterização. Na figura 11 (gráfico: 4) esta indicando este significativo declínio. Figura 11 – Gráfico:4 de dados sobrepostos do resíduo da barbotina em g em #325. Fonte: Dados elaborados pelo autor junho/2009. 4.1.2 Umidade no atomizador Fica visível na figura:12 (gráfico 5) abaixo que as variações na umidade no setor de atomização não fogem do padrão desejado, porém as variações foram menores e mais harmônicas após a descarga de barbotinas melhor controladas, lembrando que tanto densidade como viscosidade pouco mudaram, porém o resíduo baixou bastante, isto implica em menos desgaste em bicos, pastilhas e caracóis. Esta melhor performance da umidade do pó atomizado se deu por conta de uma barbotina menos saturada, mais leve (resíduo mais baixo) e principalmente uma boa inspeção nas lanças, trocas de caracóis melhoraram o efeito chuveiro, pastilhas que melhoraram o tamanho das gotas. A final de contas, quanto melhor pulverizado venha a ser a barbotina dentro da câmara do atomizador, mais eficiente passa a ser a secagem. 49 Figura12 – Gráfico:5 de dados sobrepostos da umidade do pó no ATM em %. Fonte: Dados elaborados pelo autor junho/2009. 4.1.3 Granulometria da massa atomizada Na figura 13 (gráfico 6) abaixo percebe-se variações significativas na # 35. Neste momento foi necessário uma inspeção completa em lanças, bicos, pastilhas e caracóis. Foi trocado algumas pastilhas gastas e alguns caracóis danificados. E principalmente treinado as pessoas quanto ao ensaio de granulometria para eliminar erro de pesagem na hora do ensaio. Figura 13 – Gráfico:6 de dados sobrepostos da granulometria do pó no ATM na #35 em g. Fonte: Dados elaborados pelo autor junho/2009. 50 Na figura 14 (gráfico 7) abaixo fica demonstrado a importância de padronização e critério na hora da pratica de um ensaio; secar uma quantidade a mais para depois pesar somente a quantidade necessária para o ensaio praticamente eliminou esta variável e que por certo também estava afetando no resultado das malhas acima. Figura 14 – Gráfico:7 de dados sobrepostos da somatória das 100g distribuídas pelas peneiras em g. Fonte: Dados elaborados pelo autor junho/2009. 4.1.4 Granulometria da massa na tremonha (prensa) Na figura 15 (gráfico 8) abaixo também mostrou variáveis na # 35. O gráfico mostra a granulometria em relativo declínio, seguindo rumo ao limite central desejado; vale ressaltar que esta mudança altera a característica da compactação. Pois com granulometria mais baixas, passa-se carregar mais e melhor a caixa matriz, ou seja, melhora o empacotamento, melhorando a compactação estabilizando mais as dimensões da peça durante o processo de sinterização. 51 Figura 15 – Gráfico:8 de dados sobrepostos da granulometria do pó na prensa na #35 em g. Fonte: Dados elaborados pelo autor junho/2009. Na figura 16 (gráfico 9) abaixo dar-se o mesmo erro do caso anterior observado com pó do ATM, eliminado apenas com treinamento. Figura 16 – Gráfico:9 de dados sobrepostos da somatória das 100g distribuídas pelas peneiras na prensa em g. Fonte: Dados elaborados pelo autor junho/2009. 4.1.5 Controles na prensagem Na figura 17 (gráfico 10) abaixo demonstra algumas variações na compactação, porém a melhor instabilidade que vinha apresentando foi perturbada nos últimos dois dias de acompanhamento por conta de alterações no equipamento (prensa), que não eram desejados e nem eram alvo deste estudo, todavia houve uma ligeira melhora. Já a umidade percebesse 52 uma significativa baixa, algo que por certo exigirá mais do equipamento, algo que também fica claro e evidente no gráfico da pressão que subiu, ou seja, massa mais seca, mais pressão para atingir a compactação exigida. Figura 17 – Gráfico:10 de dados sobrepostos da compactação em kgf/cm². Fonte: Dados elaborados pelo autor junho/2009. Já na figura 18 (gráfico 11) abaixo demonstra a umidade com uma significativa baixa, algo que por certo exigirá mais do equipamento, algo que também fica claro e evidente no gráfico da pressão que subiu, ou seja, massa mais seca, mais pressão para atingir a compactação exigida. Figura 18 – Gráfico:11 de dados sobrepostos da umidade do pó na prensa. Fonte: Dados elaborados pelo autor junho/2009. 53 Na figura 19 (gráfico 12) observa-se um aumento na pressão, aproximando do padrão central desejado e com uniformidade. Aqui vale ressaltar que embora mais pressão signifique exigência maior do equipamento, também significa maior compactação restando saber se bem distribuída ou não, e é neste momento que o efeito empacotamento conta muito. Figura 19 – Gráfico:12 de dados sobrepostos da pressão em bar da prensa. Fonte: Dados elaborados pelo autor junho/2009. 4.1.6 Controles na escolha (produto acabado) Nas figuras 20, 21 e 22 (gráficos 13,14 e 15) abaixo demonstram significativas variações nos tamanhos, sendo que os objetivos são: dentro da bitola quatro é manter-se em no máximo 20% e na bitola cinco em no mínimo 80%, e isto não ocorre. Percebesse claramente que houveram significativos avanços, pois o objetivo deste trabalho que era diminuir as variações no processo de atomização a fim de colocar cada tamanho em seu devido lugar proposto. Porém o mais importante é que percebemos que a granulometria mais fina no atomizador, que por conseguinte mais constante na tremonha (Prensa), somado a umidade mais baixa na prensa desencadeou a melhora na performance do resultado dos tamanhos, por conta de uma mais eficiente sinterização. 54 Figura 20 – Gráfico:13 de dados sobrepostos de bitola 4 em %. Fonte: Dados elaborados pelo autor junho/2009. O gráfico 14 abaixo demonstra não só um aumento no percentual de bitola 5 como também uma regularidade na performance. A explicação é simples: pó mais seco, menos água para retirar, menos retração; mais compactação reação mais enérgicas e por conseguinte mais porcelamico; granulometria mais fina e grãos mais redondinhos melhor empacotamento e por conseguinte compactação mais eficiente em todos os pontas da placa. Portanto esta somatória de eventos refletem-se no gráfico a baixo. Figura 21 – Gráfico:14 de dados sobrepostos de bitola 5 em % Fonte: Dados elaborados pelo autor junho/2009. 55 O gráfico 15 abaixo demonstra mudanças em baixa escala de percentual, porém deverá ser alvo mais estudo pois este pequeno mais significativo percentual é o mais critico do processo, pois a unidade 5 adota apenas duas bitolas e estas variáveis sempre são desclassificadas para uma classe inferior. Figura 22 – Gráfico:15 de dados sobrepostos de outras bitolas em %. Fonte: Dados elaborados pelo autor junho/2009. 4.2 Alterações propostas Foram dezenove dias aproximadamente de coleta de dados e depois mais dez dias acompanhamento das mudanças promovidas no processo em estudo. Foram promovidas calibrações, treinamentos, repadronizações, todavia o estudo sugere mais alguns passos a serem seguidos para uma boa manutenção dos resultados alcançados, e que por áreas passam a ser descritas a baixo. 4.2.1 Moinhos (descarga) Durante o estudo ficou claro a necessidade de calibração no moinhos 4, trabalho 56 que foi realizado e o resultado foram visíveis nos gráficos (1, 2, 3 e 4) anteriormente mostrados; todavia este estudo propõe que seja acrescentado ao PA 05 0015 (procedimento administrativo interno da unidade 5, que trata da pesagem, carregamento dos moinhos de massa), uma inspeção semanal a cada moinho por parte do operador de carga. Pois assim o setor não necessariamente ficará dependente (para promover calibrações) somente quando os parâmetros controlados se apresentarem fora dos padrões. 4.2.2 Umidade no atomizador O presente estudo sugeri a mudança dos padrões de umidade no atomizador no PA 05 0021 que hoje é de 7,0 à 8,0% para 7,4 à 7,9% diminuindo assim o range de variação, pois o processo absorve hoje isso sem maiores dificuldades, conforme foi visto nas cartas de controle da página 54 do presente estudo. 4.2.3 Granulometria da massa atomizada O presente estudo sugeri a mudança dos padrões de granulometria na #35ABNT (500µm) no atomizador no PA 05 0021 (que trata dos procedimentos administrativos no atomizador) que hoje é de 10,0 à 16,0 g para 11,0 à 15 g, algo tangível se bem controlado a questão revisão de bicos, pastilhas e caracóis; conforme foi visto nas cartas de controle da página 52 e 53 do presente estudo. 4.2.4 Granulometria da massa na tremonha (prensa) O presente estudo sugeri a mudança dos padrões de granulometria na #35ABNT (500µm) no atomizador no PA 05 0021 (que trata dos procedimentos administrativos no atomizador) que hoje é de 10,0 à 16,0 g para 11,0 à 15 g. Mudança natural, porque os 57 parâmetros controladores de mudanças do tamanho dos grãos do pó vem do atomizador, o acréscimo do finos do ciclone não ultrapassa de 0,1% e o gráfico 8 (página 53) deixou claro que tem range para absorver tal mudança no padrão. 4.2.5 Controles na prensagem Apenas estender mais o presente estudo a fim de aprofundá-lo neste setor para avaliar as influências mecânicas sobre o produto final. 4.2.6 Controles na escolha (produto acabado) Trabalhar um pouco mais, estendendo o estudo para outras áreas como forno e secadores a fim de tentar eliminar os tais 0,26% de variações dimensionais (acima ou abaixo) que ainda ocorrem e que são indesejáveis ao processo de porcelanato esmaltado na unidade 5, embora a redução tenha sido muito boa, saindo de 1,30% para 0,26%, ou seja, redução total de 1,04%. Neste momento vale ressaltar que as influencias aqui neste setor no tamanho da peça não é só influenciado pelo processo alvo deste estudo (atomização), aqui entra a influencia da prensabilidade (prensa), do processo de sinterização (forno), maquinas de classificação eletrônica (Dico Line) entre outras. 58 CONCLUSÃO O presente estudo chega ao seu termino com seus objetivos alcançados, todavia abriu uma estrada que deve ser percorrida na rastreabilidade de novas possibilidades de melhorias em cada parte do processo. O estudo mostrou que padronização, atualização e metodologia são ferramentas indispensáveis em um processo produtivo e que se não ficarmos atentos passamos a conviver com variáveis indesejáveis como se elas fizessem parte naturalmente do processo e devessem sempre estar ali no dia-a-dia produtivo. Em síntese os resultados foram estes: Antes (bitola 4) = 17,40%; depois = 13,18% → redução de: 4,27% Antes (bitola 5) = 81,305; depois = 86,57% → aumento de: 5,31% Antes (outras bitolas) = 1,30%; depois = 0,26% → redução de: 1,04% Levando em conta que as bitolas 4 e 5 são classes “A” e por tanto não estão gerando prejuízo imediato, a questão aqui é atender lotes mais rapidamente e não gerar muitas pontas de estoque. Todavia a redução nas outras bitolas (tamanhos acima ou abaixo) do especificado, que segundo a norma NBR 13817 e 13818 a variação de dimensões em relação W (%) é de ± 0,60 e em relação à variação de dimensões em ralação a Média (%) é de ± 0,50, torna-se em lucro imediato, analisando o exemplo pode-se observar isso claramente: Se levarmos em conta uma produção total durante o estudo de 50,000m² a um custo de R$ 12,00 o m² na classe “A”, este 1,04% de outras bitolas que por sua vez passariam para a classe “C” à um custo de R$ 6,00 o m², devolveriam ao lucro da metragem R$ 2.600,00. O estudo chegou a estes resultados apenas padronizando um moinho, treinando algumas pessoas na tarefa de medir granulometria e atualizando alguns procedimentos já muito antigos para o atual processo dinâmico e mais acelerado. 59 REFERÊNCIAS SENAI/NUTAC. Núcleo de treinamento de assentadores cerâmicos. In: apostila de introdução à tecnologia cerâmica, curso preparatório em tecnologia cerâmica. Tijucas,1999. ANFACER, ASSOCIAÇÃO NACIONAL DOS FABRICANTES DE CERÂMICA. Disponível em:<http://www.anfacer.org.br>. Acesso em: 20 Setembro 2008. IDEST Indústria da cerâmica comemora crescimento com ação de cidadania. Disponível em: http://www.idest.com.br/?c=noticia&id=8430&cidade=MS. Acesso em: 13 de junho, 2009. Apostila da disciplina de Mineralogia, do professor Márcio Luiz Geremias, 2º semestre de 2004. SANTOS, Pérsio de Souza. Ciência e tecnologia de argilas. 2 ed. São Paulo: Edgard Blücher, c1992. 3 v. BIFFI, Giovanni. O grês porcelanato: Manual de fabricação e técnicas de emprego. São Paulo: Faenza Editrize, 2002. HECK, Clarice. Grês porcelanato Cerâmica Industrial, Agosto/Dezembro, 1996. Disponível em: <http://www.ceramicaindustrial.gov.br>. Acesso em: 07 de junho de 2009. SACMI-IMOLA, Técnicos do Centro Experimental. Defeitos de Revestimentos Cerâmicos como uma Conseqüência de Regulagem Errada do Forno. Cerâmica industrial, Janeiro/Abril, 1997. Disponível em: <http://www.ceramicaindustrial.gov.br>.Acesso em: 16 de junho de 2009. KUMI, Hitoschi. Métodos estatísticos para melhoria da qualidade. Ed. Gente. São Paulo 1993; pag.245 60