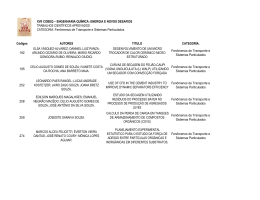

A Eliminação Catalítica dos Particulados Diesel Silvana Braun 1,3, Lucia Gorenstin Appel 2, Martin Schmal 3 1 Pontifícia Universidade Católica do Rio de Janeiro (PUC-Rio), R. Marquês de São Vicente 225, Rio de Janeiro, CEP 22453-900, Brasil. email: [email protected] 2 Instituto Nacional de Tecnologia (INT /MCT), Av. Venezuela 82/509-B, CEP22231-100, Centro, Rio de Janeiro, Brasil 3 Universidade Federal do Rio de Janeiro, Núcleo de Catálise do Programa de Pós- Graduação em Engenharia Química, (NUCAT /COPPE /UFRJ), Rio de Janeiro, CP 68502, Brasil 1-INTRODUÇÃO Os motores de combustão interna utilizados atualmente dividem-se em duas classes: os do tipo Diesel e Otto. Os motores a Diesel são utilizados, de modo geral, em veículos de transporte coletivo, de carga, e, em alguns países, também em veículos leves. Esses motores apresentam algumas características especificas: utilizam combustíveis de alto peso molecular (C9-C20), em alguns casos com elevado teor de S; operam em condições pobres, ou seja, com excesso de O2, apresentando temperaturas médias de exaustão em torno de 300 oC. Essas especificidades resultam num perfil de emissões bastante diferenciado em relação ao gerado pelos motores de ciclo Otto, conforme pode-se observar na tabela 11. Tabela 1- Emissões típicas de processos de combustão Otto e Diesel (g /Kg de combustível). Os dados listados são valores médios que dependem fortemente do processo de combustão, da operação do veículo e da especificação do combustível 1. Motores CO HC NOx ( como NO2 ) SOx ( como SO2 ) particulados (PM) Otto 20-200 10-50 10-60 0.1-1 0.1-0.4 Diesel 3-30 0.5-10 5-20 0.5-5 1-10 Otto com cat. “three-way” 2-30 0.5-5 0.2-4 0.1-1 0.05-0.3 Pode-se verificar que os níveis das emissões Diesel, comparados com os relativos aos motores Otto, são bastante inferiores, com exceção dos relativos aos SOx e particulados. Por esta razão, esses só vieram a ser fixados por legislações específicas quando os níveis de emissão dos motores Otto atingiram o seu padrão através do uso de catalisadores “three way”. A imposição de limites máximos para emissões Diesel está também associada à crescente conscientização das populações dos países desenvolvidos, a respeito aos malefícios provocados à saúde humana pelos particulados e NOx. De fato, os danos causados ao meio ambiente e a saúde humana pelos gases de exaustão (NOx, CO, e HC) são bastante conhecidos e bem descritos na literatura. No caso dos particulados Diesel (PM) 2, sabe-se que esses podem se acumular nos alvéolos pulmonares, causando a fibrose. Esses particulados contém compostos orgânicos adsorvidos, tais como os hidrocarbonetos aromáticos polinucleares, que, devido à sua absorção pelos alvéolos, podem exercer efeitos mutagênicos, estando relacionados ao aumento da incidência de câncer no pulmão. Vale citar que os particulados Diesel provocam também o escurecimento de monumentos e prédios, ocasionando a deteriorização desses. 2-OS PARTICULADOS DIESEL 145 Os particulados são constituídos de pequenas unidades esféricas compostas basicamente de carbono com diâmetro na faixa de 10 a 80 nm; essas se agregam formando partículas secundarias, com diâmetros aerodinâmicos aproximadamente entre 100 e 300 nm. Esses agregados são formados pela condensação de hidrocarbonetos resultantes da combustão incompleta do óleo Diesel e do óleo lubrificante, sobre os quais ainda se adsorvem os sulfatos, ácido sulfúrico e água. Esse processo começa na câmara de combustão e continua até a exaustão 3. O conglomerado final resultante é chamado então de particulado ou fuligem. Sua composição média, em peso, é de: 70% de carbono, 20% de oxigênio, 3% de enxofre, 1,5% de hidrogênio, e menos de 1% de nitrogênio. Tendo em vista facilitar a descrição do comportamento químico dos particulados, esses podem ser divididos em duas partes: a fração insolúvel, composta basicamente de carbono e sulfatos, e a fração orgânica solúvel (SOF), composta do combustível e do óleo lubrificante não queimados ou parcialmente queimados. Essa última pode contribuir com até 2/3 do peso total do particulado. Vale salientar que a composição e a morfologia das partícula de fuligem é dependente de diversos fatores, tais como: tipo de máquina, da carga, do modo de operação, além da qualidade do óleo lubrificante e do próprio Diesel utilizado. 3-LEGISLAÇÕES PARA AS EMISSÕES DIESEL A regulamentação ou seja a determinação dos limites máximos permitidos por lei para as emissões de NOx e particulados relativa às emissões Diesel iniciou-se, em 1966, nos EUA (Califórnia); em 1985, na UE, e, em 1988, no Brasil. Desde então, esses limites têm evoluído constantemente, tornando-se cada vez mais restritivos, conforme pode-se observar na tabela 2. Inicialmente os padrões de emissão foram basicamente alcançados a partir de aprimoramentos dos motores e combustíveis. No entanto, no início dos anos 90, nos EUA, os níveis de emissão impostos por lei só puderam ser atingidos através do uso de catalisadores de oxidação, os quais são baseados na tecnologia desenvolvida para os catalisadores automotivos. Nos países desenvolvidos, restrições ainda mais severas às emissões Diesel estão sendo impostas desde o ano 2000. É consenso que novos procedimentos deverão ser desenvolvidos de forma a atender às citadas restrições. 4-TECNOLOGIAS PARA A ELIMINAÇÃO DOS PARTICULADOS DO DIESEL Muitas soluções têm sido propostas visando a eliminação dos particulados. Tem-se sugerido-se, por exemplo, o uso de combustíveis alternativos, tais como óleos vegetais modificados ou gás natural comprimido, a adição de metanol ou etanol ao Diesel, etc. Essa última encontra-se em processo de avaliação no Brasil, tendo em vista a atual grande disponibilidade desse álcool. De modo geral, o uso dessas alternativas podem vir a acarretar perda de eficiência desses motores. Outra possibilidade de redução de particulados é a adição de compostos organometálicos ao Diesel. Esses se decompõem ainda na câmara de combustão, formando micropartículas metálicas ou de óxido do metal, os quais agem como catalisadores de oxidação, minimizando a formação de particulados. Diversos elementos têm-se mostrado eficientes, nesse contexto, destaca-se o cério como um dos mais ativos. Esse procedimento tem como desvantagem o fato de que as micropartículas de catalisador passam a constituir a massa de particulados remanescentes, sendo, então, libertadas para a atmosfera, o que se Tabela 2. Limites dos padrões de emissão, expressos em g/bHP-h1, de máquinas de elevada potência nos Estados Unidos e na Califórnia4. 146 Limites 1984-87 (Federal) 1991 (Federal) 1991 (Califórnia) 1994 (Federal) 1994 (Califórnia) 1998 (Federal) Proposta para 2004 Caminhões NOX PM 10,7 5,0 0,25 5,0 0,25 5,0 0,1 5,0 0,1 4,0 0,1 2,0 0,1 Ônibus NOX PM 10,7 5,0 0,25 5,0 0,1 5,0 0,07 5,0 0,05 4,0 0,05 * * 1 relação entre a massa de poluente gerada (g) pela potência média do motor em cavalos-vapor (bHP) em uma hora de teste (bHP-h); * corresponde ao limite de detecção dos instrumentos de medição. constitui, certamente, num efeito indesejável 5. Apesar disso, esse tipo de tecnologia vem sendo utilizada atualmente na Comunidade Européia. O uso de filtros (“traps”) de particulados foi uma das primeiras soluções consideradas. A questão, nesse caso, é a recuperação desses materiais, ou seja, a eliminação dos particulados retidos. Os métodos de regeneração são divididos em duas categorias: 1- A regeneração ativa, realizada por meio do aquecimento do filtro, com conseqüente queima do material particulado. Nesse caso, são utilizados queimadores que empregam o próprio combustível ou gás natural, fornos elétricos ou de microondas, num processo que ocorre de forma cíclica. 2- A regeneração passiva, a qual é realizada através da combustão contínua de particulados promovida por catalisadores depositados sobre o próprio filtro. Esse é o chamado conversor catalítico para particulados 6. A regeneração ativa apesar de estar disponível comercialmente desde a década de 60, apresenta uma série de problemas tecnológicos associados ao alto consumo de energia e ao controle do processo de combustão 1. A regeneração passiva é função do tipo de catalisador utilizado como cobertura, assunto que será discutido a seguir. Cabe salientar que esta tecnologia está ainda em fase de desenvolvimento. 4.1-Catalisadores de Oxidação Conforme citado anteriormente, esses catalisadores foram introduzidos rapidamente no mercado por diversos fabricantes devido às crescentes exigências da legislação associadas às dificuldades encontradas no desenvolvimento de catalisadores eficientes para eliminação completa de particulados, ou seja, dos conversores catalíticos para particulados. Este tipo de catalisador é de passagem direta; portanto, não retém particulados, ou seja, não funciona como filtro. Usualmente, é utilizada uma estrutura cerâmica que é recoberta por um suporte (washcoat), de modo geral, uma alumina, sobre o qual são depositados metais preciosos, tais como o Pd ou/e Pt. Esse catalisador elimina a SOF dos particulados sem atingir o carbono elementar, ou seja, age sobre os hidrocarbonetos presentes na fase vapor que se condensariam tornando-se parte do particulado. A queima do carbono não ocorre nesse sistema, pois essa exige a retenção do particulado. Em ciclos usuais de utilização, esse tipo de catalisador promove reduções da ordem de 20 a 50% 1 da massa total dos particulados. Os catalisadores de oxidação são capazes de oxidar SO2, presente na exaustão, a SO3, gerando sulfatos, que podem se armazenar na alumina, sendo também possível a sua liberação para atmosfera na forma de sulfatos mistos. Temperaturas reacionais mais elevadas favorecem 147 a oxidação de HC e do SO2, tendo efeito mais significativo nesse último. Assim, existe uma faixa de temperatura ótima, onde os catalisadores são ativos mas a oxidação do SO2 é minimizada. Os primeiros catalisadores de oxidação utilizavam basicamente a Pt, no entanto, à semelhança dos catalisadores automotivos, esse metal tem sido substituído pelo Pd, devido ao menor custo. Esse metal, apesar de menos resistente ao S, é menos ativo na reação de oxidação do SO2, deslocando essa para temperaturas mais elevadas. Alguns catalisadores incluem na sua formulação outros elementos, tais como o vanâdio 7, que promove o deslocamento da reação de oxidação do SO2 para temperaturas muito mais elevadas sem alterações significativas nas oxidações do CO e HC. De fato, a questão relativa ao uso deste tipo de catalisador está ligada ao nível de S presente no Diesel, onde o limite recomendável está em torno de 0,05%. Em alguns países, o alto teor de S é um fator limitante à utilização desses catalisadores. No Brasil, por exemplo, esse teor encontra-se em torno de 0,3 %; conseqüentemente, o emprego desse tipo de tecnologia é inviável a curto prazo tendo vista o alto volume de recursos necessários à redução desse contaminante no combustível. 4.2-Conversores catalíticos para particulados A reação de combustão do carbono em si não se constitui numa novidade. Há mais de duas décadas que metais como o cobre, molibdênio e vanádio, entre outros, além de metais e sais de metais alcalinos e alcalino terrosos 8, são conhecidos como eficientes para a reação de gaseificação do carvão. No entanto, muitos estudos têm sido publicados acerca da seleção de catalisadores, tendo em vista as especificidades da reação em pauta, onde se destaca a baixa temperatura reacional. Na tabela 3, é apresentada uma visão geral dos principais resultados obtidos na literatura. Conforme pode-se verificar, o Cu, o V e o Mo se destacam como os elementos mais ativos. Alguns autores consideram que a atividade do Cu está ligada à eliminação da SOF, posto que grande parte dos trabalhos utiliza particulados reais, enquanto que a atividade do V refere-se à própria oxidação do carbono. A combustão catalítica do carbono envolve, numa primeira análise, o contato catalisador/particulado. Essa questão foi avaliada por diversos pesquisadores sob diferentes aspectos. Hoffman & Rieckmann 10 verificaram que a taxa de reação está diretamente relacionada com a espessura do depósito de particulado sobre o filtro, pois, ao dobrarem o volume do filtro, mantendo a quantidade de particulado, eles observaram que a taxa da reação aumentava de duas ordens de grandeza. Ahlström & Odenbrand 11 verificaram que, quanto maior o tamanho da partícula menor a taxa da reação, e inferiram que o processo de combustão ocorre basicamente na superfície externa das partículas. Van Door et al 12 observaram que o aumento do tempo de mistura catalisador/particulado resulta numa maior taxa de combustão, e que essa taxa é influenciada pela atmosfera em que se realiza a mistura. Neeft et al. 13 compararam a performance catalítica de sistemas promovendo contato forte e fraco entre o catalisador e o particulado, segundo definição apresentada na tabela 3. Eles observaram que a atividade, quando em contato fraco, é sempre menor que quando em contato forte. Esses pesquisadores realizaram ensaios visando estabelecer qual o tipo de contato que realmente ocorre num filtro, e os resultados apontaram no sentido de que o contato real se assemelha ao do tipo fraco. A partir do comportamento dos diversos óxidos, hidróxidos e Tabela 3- Seleção de catalisadores para eliminação de particulados. 148 Autores Hoffman &Ma Catalisadores mais ativos 9 Observações Cu Hoffman & Rieckmann 10 Cu, V, Ce , quando suportados em alumina. Ahlström & Odenbrand 11 Em T<623K Î CuO, MnO2,Cr2O3,Ag e Pt T > 673KÎV2O5 V2O5> CeO2> La2O2CO3> TiO2> ZrO2 FÎ Pb> Co> V> Mo> Fe> La fÎ Sb> Mo> Pb> Cs> Na> Ag> K> Li> Cu> Cr K,Co/MgO e Co/MgO T = 651 K Van Door et al 12 Neef et al. 13 Querini et al 18 Braun et al 21 Metais diretamente depositados sobre filtros de particulados comerciais. Metais sobre SiC, ZrO2, ambos na forma de espuma cerâmica, Al2O3 e SiO2: leito empacotado Catalisadores obtidos a partir da impregnação da alumina. Catalisadores mássicos. Verificaram formação do CO. Empregaram óxidos, no caso dos metais alcalino ou alcalino terrosos, carbonatos e hidróxidos. Utilizaram para a mistura cat./ PM em dois tipos de procedimento: contato forte e fraco * PM real contendo 70 ppm de S; contato forte (pulverização em almofariz) razão cat./PM = 20:1 contato fraco, razão cat./PM = 2:1 Mo/Al2O3 e Mo/SiO2 (T=773K) *Contato forte: mistura através de moinho mecânico; Contato fraco: mistura com auxílio de espátula. carbonatos estudados, foi proposta uma correlação entre a mobilidade das espécies e a atividade catalítica quando o contato catalisador/particulado é fraco. Entretanto, a alta mobilidade, se resultante de uma alta volatilidade, é indesejável, pela perda do material catalítico e conseqüente emissão desses na exaustão. Alguns trabalhos têm sido publicados envolvendo a avaliação de sistemas mistos, sendo os sistemas Cu/V e Cu/Mo os mais estudados. Ahlström & Odenbrand 14 verificaram um efeito sinergético entre o V e o Cu numa relação Cu/V de 1/9. Badini et al 15, estudando o sistema Cu:V:K suportado em α-alumina, verificaram que a variação de concentração de Cu ou V não altera significativamente o comportamento do catalisador, e atribuíram a atividade desses sistemas à interação entre vanadatos e cloretos remanescentes dos sais precursores. As diferenças desse resultado em relação ao anterior são devidas à presença de K e uso de diferentes sais precursores de Cu. Foi verificado 16 que os sistemas Mo/K/Cu suportados em TiO2 são capazes de abaixar a temperatura de combustão dos PM da faixa de 825-875 K para 600 K. Mul et al 17 afirmam que a alta atividade desses catalisadores está ligada à presença de cloretos de Cu, e que essa propriedade é induzida pela elevada volatilidade ou pela mobilidade desses compostos. Eles sugerem também que os íons cloreto afetam a ativação do oxigênio molecular induzindo a transferência do oxigênio ativado para a superfície do particulado. Querini et al 18 estudaram catalisadores de Co suportado em MgO contendo ou não K, e atribuíram a menor temperatura de combustão à maior razão atômica superficial K/Mg, onde o papel do K seria de induzir melhor dispersão do precursor de cobalto. Saracco et al 19 estudaram o efeito de meta- e pirovanadatos de K e Cs, e verificaram que catalisadores contendo metavanadatos e K formam misturas eutéticas de baixo ponto de fusão. Verificaram ainda que os pirovanadatos são mais ativos que metavanadatos, e atribuíram esse resultado a diferenças na estrutura cristalina desses compostos ou à maior disponibilidade de oxigênio dos 149 pirovanadatos. Jelles et al 20 estudaram misturas eutéticas baseadas em óxidos ou sulfatos de Mo, V e Cs, e reportaram que os catalisadores foram ativos em temperaturas próximas ao ponto de fusão, sendo o mais ativo o vanadato de Cs (T = 577 K). Imagens de microscopia eletrônica mostraram que, em temperaturas elevadas, grandes gotas de catalisador se formam. Os autores atribuíram, portanto, a atividade à mobilidade em fase líquida. Apesar dos resultados obtidos, a aplicação de catalisadores desse tipo é inviável devido à desativação que ocorreria por perdas da fase ativa através de evaporação ou decomposição, além da formação de compostos clorados altamente tóxicos via oxicloração da superfície do particulado. Assim, nesse contexto o NUCAT, com o apoio do INT, vem desenvolvendo pesquisas nessa área empregando catalisadores à base de molibdênio. Braun et al 21 estudaram catalisadores de Mo suportados em Al2O3 e SiO2 preparados por espalhamento térmico 22, onde foram geradas espécies de Mo fixas nos suportes, sendo que o catalisador mais ativo apresentou temperatura de combustão do PM de 787 K. A diferença de atividade foi atribuída a diferentes espécies de molibdênio formadas nos suportes. A partir dos resultados apresentados pode-se verificar que este assunto, ou seja, a oxidação catalítica dos particulados de Diesel é ainda uma questão em aberto. Sem dúvida, o desenvolvimento de catalisadores “4-way”, ou seja, que possibilitem a oxidação de HC, CO e PM em baixa temperatura, associada à eliminação de NOx em atmosfera oxidante se constitui, atualmente, num dos maiores desafios tecnológicos a que está submetida a comunidade catalítica mundial. 5-BIBLIOGRAFIA: 1. Neeft, J.P.A.; Makkee, M.; Moulijn, J.A.; Fuel Processing Technology, 47(1), 1-69, (1996). 2. Scheepers, P.T.J.; Bos, R.P.; Int. Arch. Environ. Health, 64, 149-161,(1992) . 3. Kerminem V.; Mäkelä, T.E.; Ojanen, C.H.; Hillamo, R.E.; Vilhunem, J.K.; Rantanen, L.; Havers, N.; von Bohlen, A., Klockow, D, Environ. Sci. Technol., 31, 1883-1889, (1997) . 4. Summers, J.C.; Van Houtte, S.; Psaras, D. Appl. Catal. B 10 (1-3) 139-156,(1996) . 5. Knoblock, S.; Kock, H.; König, H. P.; J. Aerosol. Sci. 23 (1), S257-S259, (1992) . 6. Goldenberg, E.; Degobert, P.; Revue de IFP, 41 (6), 797-807, (1986). 7. Wyatt, M.; Manning, W. A.; Roth S.A; D'Aniello M.J.Jr; SAE paper, No 930130, 1993. 8. Barthe, P.; Charcosset, H. e Guet, J.M.; Fuel 65, 1330-1333, (1986) . 9. Hoffmann, U. e MA, J.; Chem. Eng. Techn. 13 (4), 251-258, (1990) . 10. Hoffmann, U.; Rieckmann, T., Chem. Eng. Technol. 17 (3), 149-60, (1994). 11. Ahlstrom, A.F., Odenbrand, C.U.I.; Appl. Catal., 60, 143-156, (1990) . 12. Van Doorn, J.; Varloud, J.; Meriaudeau, P.; Perrichon, V.; Chevrier, M.; Gauthier, C.; Appl. Catal. B, 1 117-127 (1992). 13. Neeft, J.P.A.; Makkee, M. e Moulijn, J.A.; Appl. Catal., B 8, 157-78, (1996). 14. Ahlström, A.F., Odenbrand, C.U.I.; Appl. Catal. 60, 157-172, (1990) . 15. Badini, C.; Saracco, G.; Serra, V.; Appl. Catal. B 11, 307-328, (1997). 16. Watabe, Y.; Yamada, C.; Irako, K., Murakami, Y.; Eur. Patent Appl. 0 092 023 (1983 ). 17. Mul, G.; Kapteijn, F.; Makkee, M., Moulijn, J.A, Appl. Catal. B 12, 33-47, (1997). 18. Querini, C.A., Cornaglia, L.M., Ulla, M.A., Miró, E.E. Appl. Catal. B 15,. 1-13, (1998). 19. Saracco, G., Badini, C., Russo, N., Specchia, V. Appl. Catal. B 21, 233-242, (1999). 20. Jelles, S.L., Van Setten, B.A.A.L., Makkee, M., Moulijn, J.A. Appl. Catal. B 21, 35-49, (1999). 21. Braun. S., Appel, L.G., M. Schmal, a publicar. 22. Braun. S., Appel, L.G., M. Schmal, J. Phys. Chem. 104, 6584-6590, (2000). 150

Baixar