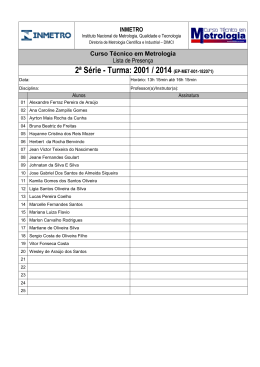

Simplificação do procedimento de calibração de pesos-padrão em comparador de massa automático Anderson Beatrici 1, Fábio L Cacais 1, Victor M Loayza 1 1 Instituto Nacional de Metrologia, Qualidade e Tecnologia - Inmetro E-mail: [email protected] Resumo: O uso de discos de suporte de 100 g para contornar as limitações dimensionais impostas pelo prato de pesagem do sistema automático de pesagem do comparador de massa Mettler Toledo AT1006 apresenta como desvantagens o tempo duplicado para execução das comparações (método da transposição), o possível desgaste dos padrões e o aumento da frequência de calibração e verificação dos padrões. Neste trabalho é apresentado o desenvolvimento de discos de suporte de 2 g confeccionadas de uma liga de latão possibilitando a extensão do intervalo de pesagem do comparador e a redução do tempo de execução das pesagens. Palavras-chave: calibração, discos de suporte, tara, comparadores de massa. Abstract: The use of 100 g support disks to bypass the dimensional limitations imposed by the weighing plate in the automatic mass comparator Mettler Toledo AT1006, has the disadvantages of doubling the time to run comparisons (transposition method), the resulting possible wear of standards and the increased need for intermediate verifications and calibration of the reference standards. This paper presents the development of 2 g brass support discs (tares) enabling the extent the lower range of the comparator weighing and reducing the weighing time of execution. Keywords: calibration, support disks, tare, mass comparator. 1. INTRODUÇÃO Comparadores de massa [1], que funcionam associados a um sistema de pesagem automático [2], são utilizados para realização de pesagens comparativas de alta exatidão [3] e apresentam a vantagem de melhoria da precisão dos resultados de pesagem devido à eliminação de efeitos sistemáticos que, no caso de pesagens manuais, decorrem da intervenção do operador, tais como irregularidade dos intervalos de tempo entre pesagens consecutivas, a inconstância da força aplica pelos padrões de massa no prato de pesagem e a excentricidade na aplicação da carga [4]. Para realização de pesagens, no intervalo de valores nominais de 10 g a 1 kg diversos tipos de comparadores automáticos comerciais estão em uso [5-7] como o comparador de massa Mettler Toledo AT1006 [8] que é utilizado para execução de pesagens com alta exatidão [9-10]. 8o Congresso Brasileiro de Metrologia, Bento Gonçalves/RS, 2015 1 Este comparador, que funciona pelo princípio de compensação eletromagnética de força (EMFC, em inglês [11]), fornece diferenças de indicação de no máximo 11 g para comparações entre padrões de massa nominalmente iguais, no intervalo de 10 g a 1 kg, e é recomendado por seu fabricante para realização de pesagens comparativas de padrões da classe de exatidão mais alta [12]. O sistema de pesagem automática do comparador AT1006, figura 1, é projetado para o uso com padrões com diâmetros de no mínimo 12 mm, que correspondente ao diâmetro aproximado de um padrão de 10 g. Figura 1. Receptor de carga, discos de suporte e padrão de 10 g. Desta forma, a fim de realizar pesagens de padrões de 10 g com diâmetros menores, (ou de padrões com valores nominais menores) mas que cumpram com os requisitos de fabricação de padrões [13], um par de discos de suporte (tara) de 100 g fabricados em aço inox podem ser utilizados nas comparações. Este par de discos de tara, devido ao seu uso acessório, não é ajustado em massa para apresentar diferença de massa nula, embora seja ajustado em volume [14], assim quando o par de discos é utilizado, a diferença de indicação obtida é corrompida com a diferença de massa entre os discos, mas não é afetada pelo efeito de empuxo entre os discos. Assim, para eliminar o efeito da diferença de massa dos discos (neste caso 240 g), as comparações são realizadas aplicando o método da transposição [15] e, desta forma, o tempo de realização das comparações é dobrado. Embora não sejam ajustados em massa, os discos devem cumprir os mesmos requisitos quanto a propriedades magnéticas e de rugosidade que padrões de massa, a fim de evitar que efeitos magnéticos [16] e efeitos superficiais de adsorção -dessorção [17], afetem os resultados de pesagem. O uso de taras requer o monitoramento a longo prazo da estabilidade da massa dos discos, a qual pode ser afetada por desgaste, uma vez que os padrões que são utilizados sobre as taras são fabricados também em aço inox. Assim, faz-se necessário aumentar a frequência da verificação intermediária da estabilidade destes padrões (diferença de massa constante). Neste trabalho apresenta-se o desenvolvimento de um par de discos de tara de uma liga de latão, com valor nominal de 2 g, para ser usado com o comparador de massa AT1006, permitindo a realização de comparação direta de padrões (sem a necessidade do uso do método da transposição) nas classes de exatidão E2 e F1, mesmo para padrões menores que 10 g que. Por ter menor dureza do que o aço inox ainda diminui o desgaste dos padrões. A validação do método de comparação de padrões será realizada tomando como referências a comparação entre dois padrões de massa de 5 g com o uso dos discos de 100 g e a comparação direta destes padrões no comparador de massa Sartorius CCE6, que tem capacidade máxima de 6 g e com resolução de 0,1 µg. A constatação da manutenção da diferença de massa desprezível será realizada pelo monitoramento da diferença de massa entre os discos. 2. METODOLOGIA O processo de confecção das taras de 2 g consta de quatro etapas: planejamento, corte, polimento 8o Congresso Brasileiro de Metrologia, Bento Gonçalves/RS, 2015 2 e ajuste de massa. Na etapa de planejamento foram definidos a liga do material para confecção, a forma e o valor nominal ao final do processo de confecção. A liga de latão foi escolhida como material para as taras devido à menor dureza que o aço-inox que adicionalmente proporciona facilidade de corte e polimento, e devido à ausência de elementos ferromagnéticos cumpre os requisitos de propriedades magnéticas de padrões de massa. A definição do formato de discos com 19 mm de diâmetro e 1 mm de espessura e valor nominal de 2 g, foi realizada considerando-se: a menor massa, a facilidade de manipulação e a segurança na sua aplicação repetida sobre o receptor de carga do sistema de pesagem automático do comparador AT1006 durante as séries de comparações. Os discos brutos foram fabricados por estampagem por corte de uma chapa de latão. O ajuste de massa final foi realizado, tendo como meta a diferença “nula” de massa entre os discos, pelo polimento com uma série de lixas de granulometrias 1200, 2000, 2400, 2500 e pasta diamantada de 1 m a 0,25 m. Após obter o acabamento espelhado foi realizado o ajuste fino pela execução da sequência de operações pesagem – polimento – lavagem – estabilização, de maneira iterativa, até atingir uma diferença de massa entre os discos m < 1 g. 3. RESULTADOS c) Comparação direta entre os padrões de 5 g no comparador CCE6. As séries de pesagens realizadas consistiam de seis ciclos ABBA [18] com 35 s de tempo de estabilização da indicação. Os resultados das comparações m e o desvio padrão das séries de pesagem , são apresentados na tabela 1. Tabela 1. Resultados das comparações da validação de padrões de 5 g. Identificação da Comparação com taras de 2 g m (mg) 0,027 0 (mg) 0,000 5 com taras de 100 g 0,026 8 0,000 7 CCE6 0,026 9 0,000 1 Os erros normalizados En [19], entre os três métodos de comparação, utilizando como parâmetro de incerteza o desvio padrão são apresentados na tabela 2. Tabela 2. En entre os métodos de comparação. Identificação da Comparação taras de 2 g taras de 100 g CCE6 taras de 2 g 0 0,23 0,12 0 -0,20 taras de 100 g CCE6 0 Os testes de estabilidade de longo prazo das taras, desde a sua confecção, foram realizados durante dois anos, de 2013 a 2015, figura 2. Para validar o método de comparação utilizando as taras de 2 g foram executadas séries de pesagens, entre dois padrões de 5 g, com as seguintes configurações: a) Comparação direta entre os padrões de 5 g sobre as taras de 2 g no comparador AT1006; b) Comparação, com a aplicação do método da transposição, entre os padrões de 5 g sobre as taras de 100 g no comparador AT1006; Figura 2. Estabilidade de longo prazo das taras 8o Congresso Brasileiro de Metrologia, Bento Gonçalves/RS, 2015 3 Esta figura mostra que a diferença de massa das taras ficou contida no intervalo de ± 1,0 µg que é a resolução do comparador. A figura 3 mostra a repetibilidade das medições do comparador de massa sem carga aplicada no prato de pesagem (m = 0), cuja média dos resultados obtidos é 0,1 µg. 5. REFERÊNCIAS [1] M. Kochsiek, M. Gläser, “Comprehensive Mass Metrology”, Ch. 4, WILEY-VCH, Berlin, 2000. [2] M. Borys, R. Schwartz, A. Reichmuth, R. Nater, “Fundamentals of Mass Determination”, Ch. 5 , Springer-Verlag, Berlin, 2012. [3] V. M. Loayza, F.L. Cacais, V.R. Corrêa, “First realization of the mass scale in Brazil”, I CIMMEC - I Congresso Internacional de Metrologia Mecânica, Brazil, October 2008. [4] EURAMET, “Guidelines on the Calibration of Non-Automatic Weighing Instruments”, calibration guide cg-18, version 3.0, (03/2011). Figura 3. Repetibilidade da comparador AT1006, sem carga. indicação do [5] Sartorius Data Sheet Disponível em: https://www.sartorius.com/en/product/productdetail/cce1000s-l/. Acesso em: 28.08.2015. 4. CONCLUSÃO [6] Mettler Toledo Data Sheet Disponível em: Neste trabalho, foi apresentado o desenvolvimento de taras de 2 g de latão para ser em utilizadas com o comparador AT1006 na realização de comparações de padrões de massa. O resultado da aplicação deste método foi comparado aos de dois métodos de referência e, como pode ser observado na tabela 2, os erros normalizados foram menores que um, portanto pode-se considerar que este método é compatível com os demais. http://us.mt.com/dam/P5/labtec/08_Mass_Compa rators/07_Miscellaneous/BR_Comparator_Balan ces_EN.pdf Acesso em: 28.08.2015. A figura 2 confirma, a partir do monitoramento da diferença de massa entre as taras, que esta diferença de massa se mantém estável dentro da resolução do comparador AT1006 e como é da ordem da indicação do comparador sem carga, figura 3, pode-se concluir que a diferença de massa entre as taras é nula. Desta forma, as taras de 2 g de latão podem ser utilizadas para realização de comparação direta de padrões de massa de 10 g ou menores para classes de exatidão até E2. [7] Radwag Data Sheet Disponível em: http://www.radwag.com/js/pdf_js/web/viewer.ht ml?file=http://www.radwag.com/pdf/publikacje/e n/Mass-Comparators-2015-EN.pdf. Acesso em: 28.08.2015. [8] Mettler Toledo, “Operating instructions AT1006 comparator/AT106H comparator”, Switzerland, 1996. [9] A. M. Abdel Kareem et al, “Improvement of Mass Determination Using AT-1006 Comparator in NIS – Egypt”, IMEKO – TC3, Egypt, 2005. [10] R. S. Davis et al, “Calibration of a 1 kg Stainless Steel Standard with respect to a 1 kg PtIr Prototype: A Survey of Corrections and Their Uncertainties”, Proceedings of the APMF, 2007. [11] Gläser M. and Borys M, “Precision mass measurements”, Rep. Prog. Phys., vol. 72, 2009. 8o Congresso Brasileiro de Metrologia, Bento Gonçalves/RS, 2015 4 [12] V. M. Loayza, F.L. Cacais, V.R. Corrêa, “Mass values of 1 kilogram stainless steel mass standards traceable to the brazilian national prototype of the kilogram”, I CIMMEC - I Congresso Internacional de Metrologia Mecânica, Brazil, October 2008. [13] Weights of classes E1, E2, F1, F2, M1, M12, M2, M2-3 and M3, Part 1: Metrological and technical requirements, OIML R111-1, 2004. [14] Mettler Toledo, “Operating instructions volume comparator”, Switzerland, 2000. [15] S. V. Gupta, “Mass Metrology”, Ch. 2 , Springer-Verlag, Berlin, 2012. [16] R. S. Davis., “Magnetization of mass standards as determined by Gaussmeters, Magnetometers and Susceptometers”, XVII IMEKO World Congress , 2003 [17] R. Schwartz, “Precision determination of adsorption layers on stainless steel mass standards by mass comparison and ellipsometry Part I: Adsorption isotherms in air”, Metrologia, vol. 31, pp. 117-128, 1994. [18] A. Beatrici et al, “Análise da correção da deriva simulada em diferentes esquemas de pesagem”, III CIMMEC - III Congresso Internacional de Metrologia Mecânica, Brazil, October 2014. [19] Steele A. G., Douglas R. J, “Extending En for measurement science”, Metrologia, vol. 43, pp. 235-243, 2006. AGRADECIMENTOS PRONAMETRO. 8o Congresso Brasileiro de Metrologia, Bento Gonçalves/RS, 2015 5

Download