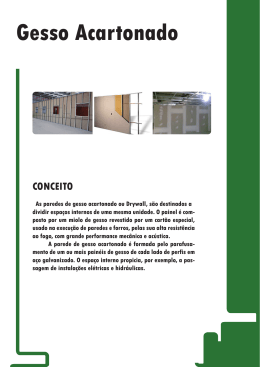

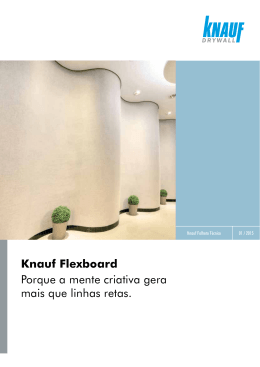

UNIVERSIDADE ANHEMBI MORUMBI JOSÉ ANTONIO MORATO JUNIOR DIVISÓRIAS EM GESSO ACARTONADO: SUA UTILIZAÇÃO NA CONSTRUÇÃO CIVIL SÃO PAULO 2008 ii JOSÉ ANTONIO MORATO JUNIOR DIVISÓRIAS EM GESSO ACARTONADO: SUA UTILIZAÇÃO NA CONSTRUÇÃO CIVIL Trabalho de Conclusão de Curso apresentado como exigência parcial para obtenção do título de Graduação do Curso de Engenharia Civil Universidade Anhembi Morumbi. Orientador: Professor Antônio Calafiori Neto SÃO PAULO 2008 da iii JOSÉ ANTONIO MORATO JUNIOR DIVISÓRIAS EM GESSO ACARTONADO: SUA UTILIZAÇÃO NA CONSTRUÇÃO CIVIL Trabalho de Conclusão de Curso apresentado como exigência parcial para obtenção do título de Graduação do Curso de Engenharia Civil da Universidade Anhembi Morumbi. Trabalho_________________em: ______de________________de 2008. _____________________________________ Antonio Calafiori Neto ______________________________________ Nome do Prof. Da banca Comentários:______________________________________________ ___________________________________________________________________ ___________________________________________________________________ ___________________________________________________________________ _________________________________________________ iv “Dedico este trabalho a Deus, a meus pais, irmãos, mestres e amigos; a todos que me incentivaram desde o inicio do curso. v AGRADECIMENTOS Ao Prof. Antonio Calafiori Neto, pela atenção e orientação durante os estudos e realização deste trabalho. Ao Professor Wilson Shoji Iyomasa pela dedicação e ensinamento durante a parte inicial do trabalho. À minha família, pelo carinho e incentivo constante. vi RESUMO Um grande desafio da construção civil é sanar a baixa produtividade, reduzir o alto custo da construção e garantir a qualidade do produto final. Visando estes objetivos, os construtores brasileiros estão substituindo o sistema convencional de vedação interna em alvenaria por um sistema de vedação em gesso acartonado, que já vem sendo utilizado há uma centena de anos em países mais desenvolvidos, onde sua estrutura é constituída, basicamente, de perfis em aço galvanizado, denominados guias e montantes, sobre os quais são aparafusadas chapas de gesso acartonado. Desta forma, através de referências bibliográficas e levantamento de dados junto a empresas fornecedoras, este trabalho apresenta as diretrizes para a execução do sistema de divisórias em gesso acartonado, demonstrando suas vantagens e desvantagens, caracterizando os materiais constituintes, objetivando viabilizar a produtividade e proporcionar qualidade com um menor custo em seu produto final. Complementa-se o trabalho com as características do sistema intervenientes nos confortos térmico e acústico. Palavras – chave: Gesso acartonado. Vedação Interna. Diretrizes. Vantagens. vii ABSTRACT A major challenge of construction is to remedy low productivity, reduce the high cost of construction and guarantee the quality of the final product. Aiming at these goals, the Brazilian manufacturers are replacing the conventional system of internal fences in masonry by a system of fences in dry-wall, which is already being used for a hundred years in most developed countries, where its structure is composed mostly of the profiles in galvanized steel, known as guides and amounts, which are screw on the plates of dry-wall. Thus, through references and survey data from the supplier, this work presents the guidelines for implementing the system in plaster walls drywall, demonstrating its advantages and disadvantages, characterizing the material composition, to facilitate the productivity and provide quality with a lower cost in their final product. It complements the work itself with the characteristics of the system involved in thermal and acoustic Words - words: dry-wall. Interior fence. Guidelines. Advantages. comfort. viii LISTA DE FIGURAS Figura 5.1.1 Processo de fabricação das chapas de gesso acartonado.................6 Figura 5.1.3.a Parafuso lentilha e panela...................................................................9 Figura 5.1.3.b Parafuso trombeta...............................................................................9 Figura 5.5.2 Locação e fixação das guias................................................................24 Figura 5.5.3 Fixação dos montantes.......................................................................24 Figura 5.5.4 Fechamento da 1ª face da divisória....................................................25 Figura 5.5.5a Instalações hidráulicas e reforços........................................................26 Figura 5.5.5b Instalações hidráulicas.........................................................................27 Figura 5.5.5c Instalações elétricas.............................................................................27 Figura 5.5.6 Colocação de isolamento termo-acústico...........................................28 Figura 5.5.7 Fechamento da 2ª face da divisória....................................................28 Figura 5.5.8 Tratamento das juntas .......................................................................29 Figura 6.1.1.a Knauf Cleaneo Acústico.....................................................................31 Figura 6.1.2.a Chapa de gesso acartonado: Gypsum ST .........................................38 Figura 6.1.2.b Chapa de gesso acartonado: Gypsum RU..........................................38 Figura 6.1.2.c Chapa de gesso acartonado: Gypsum RF..........................................38 Figura 6.1.2.d Chapa de gesso acartonado: Gypsom................................................39 Figura 6.1.2.e Chapa de gesso acartonado: FGR liso...............................................39 Figura 6.1.2.f Chapa de gesso acartonado: FGR linho..............................................39 Figura 6.1.3 Chapa de gesso acartonado: Placo RF, Placo Standard e Placo RU..40 Figura 6.2.2 Perfis metálicos: Lafarge......................................................................43 Figura 6.3.1.a Knauf Fast Fix – Br.............................................................................45 Figura 6.3.1.b Knauf Ready Fix – Br..........................................................................46 ix Figura 6.3.2.a Massa Gypsum 90.............................................................................46 Figura 6.3.2.b Massa Gypsum Pronta para Uso.......................................................47 Figura 6.3.3.a Massa Placojoint PR2........................................................................47 Figura 6.3.3.b Massa Placomix.................................................................................47 Figura 6.3.3.c Massa Placomassa............................................................................47 Figura 6.4.1.a Fita para juntas: Knauf.......................................................................48 Figura 6.4.1.b Fita para isolamento: Knauf...............................................................48 Figura 6.4.1.c Fita para canto: Knauf........................................................................49 Figura 6.4.2.a Fita para junta: Gypsum JT................................................................49 Figura 6.4.2.b Fita para canto: Gypsum CT..............................................................49 Figura 6.4.3.a Fita: BPB Placo..................................................................................50 Figura 6.4.3.b Fita cantoneira: BPB Placo................................................................50 Figura 6.5.1 Parafusos: Knauf..................................................................................50 Figura 6.5.2 Parafusos: Lafarge Gypsum.................................................................51 x LISTA DE TABELAS Tabela 5.1.1.a Tolerâncias das características geométricas das chapas de gesso acartonado..................................................................................................................7 Tabela 5.1.1.b Limites para as características físicas e mecânicas das chapas de gesso acartonado........................................................................................7 Tabela 5.1.2 Tipos de perfis...................................................................................11 Tabela 5.1.3 Tipos de parafusos............................................................................12 Tabela 5.1.5 Tipos de fitas.....................................................................................13 Tabela 5.1.7.a Comparação entre lã de rocha e lã de vidro.....................................14 Tabela 5.1.7.b Especificações dos feltros e painéis de lã de vidro e lã de rocha....14 Tabela 5.1.6 Tipos de acessórios..........................................................................15 Tabela 5.1.8 Ferramentas necessárias para montagem.......................................16 Tabela 5.3.2.a Resultados de ensaios de desempenho acústico das divisórias de gesso acartonado (IPT, 1997; IPT, 1998; GA, 1988; NG, 1996; CSTB, 1976a; CSTB, 1976b)........................................................................................................................17 Tabela 5.3.2.b Resultados de ensaios de desempenho acústico das divisórias de gesso acartonado com o emprego de isolante acústico (IPT, 1997; IPT, 1998; GA, 1988; NG, 1996; CSTB, 1976a; CSTB, 1976b)........................................................18 Tabela 6 chapa Investimentos realizados e capacidade de produção das fábricas de de gesso acartonado.................................................................................30 Tabela 6.1.1.a Chapa de gesso acartonado: Standard............................................33 Tabela 6.1.1.b Chapa de gesso acartonado: RU.....................................................34 Tabela 6.1.1.c Chapa de gesso acartonado: RF......................................................35 Tabela 6.1.1.d Chapa de gesso acartonado: Cleaneo Acústico..............................36 Tabela 6.1.1.e Chapa de gesso acartonado: Techniform........................................36 Tabela 6.1.1.f Chapa de gesso acartonado: Techniforro.........................................36 xi Tabela 6.1.1.g Chapa de gesso acartonado: Fireboard...........................................37 Tabela 6.1.1.h Chapa de gesso acartonado: Alta Dureza........................................37 Tabela 6.1.3 Chapa de gesso acartonado: BPB Placo..........................................41 Tabela 6.2.1 Perfis metálicos: Knauf......................................................................42 Tabela 6.2.3 Perfis metálicos: BPB Placo..............................................................44 Tabela 6.5.3 Parafusos: BPB Placo.......................................................................52 xii LISTA DE ABREVIATURAS E SIGLAS CSTB Centre Scientifique technique du Bantimet CTSA Classe de Transmissão de Som Aéreo IPT Instituto de Pesquisa Tecnologicas RU Resistência à umidade RF Resistência ao Fogo xiii LISTA DE SÍMBOLOS Kg/m³ Densidade bruta Kg/m² Massa especifica kcal/h.m².ºC Coeficiente de condutividade térmica (gama) mm Dimensão xiv SUMÁRIO 1 INTRODUÇÃO..................................................................................................1 2.0 OBJETIVOS........................................................................................................3 2.1 Objetivo geral...................................................................................................3 2.2 Objetivo específico..........................................................................................3 3.0 METODO DO TRABALHO...............................................................................4 4.0 JUSTIFICATIVA.................................................................................................5 5.0 COMPONENTES DO SISTEMA.......................................................................6 5.1.1 Gesso acartonado..........................................................................................6 5.1.2 Perfis metálicos em aço galvanizado...........................................................8 5.1.3 Parafusos........................................................................................................8 5.1.4 Massa para tratamento das juntas...............................................................9 5.1.5 Fitas................................................................................................................10 5.1.6 Acessórios......................................................................................................13 5.1.7 Materiais para isolamento termo-acústico..................................................13 5.1.8 Ferramentas...................................................................................................14 5.2 VANTAGENS E DESVANTAGENS DA METODOLOGIA CONSTRUTIVA DE DIVISÓRIAS EM GESSO ACARTONADO......................................................18 5.3 CARACTERÍSTICAS DO SISTEMA INTERVENIENTES NOS CONFORTOS TÉRMICO E ACÚSTICO..................................................................................19 5.3.1 Conforto térmico............................................................................................19 5.3.2 Conforto acústico..........................................................................................19 5.4 ANOMALIAS E SUA CORREÇÃO..................................................................21 5.5 DIRETRIZES PARA EXECUÇÃO DO SISTEMA DE DIVISÓRIAS EM GESSO ACARTONADO.................................................................................22 5.5.1 CONDIÇÕES DE INÍCIO.................................................................................23 xv 5.5.2 LOCAÇÃO E FIXAÇÃO DAS GUIAS...........................................................23 5.5.3 COLOCAÇÃO DOS MONTANTES................................................................24 5.5.4 FECHAMENTO DA PRIMEIRA FACE DA DIVISÓRIA.................................25 5.5.5 INSTALAÇÕES E REFORÇOES..................................................................26 5.5.6 COLOCAÇÃO DO ISOLANTE TERMOACÚSTICO........................................27 5.5.7 FECHAMENTO DA SEGUNDA FACE DA DIVISÓRIA.................................28 5.5.8 TRATAMENTO DA JUNTAS..........................................................................29 6.0 MERCADO BRASILEIRO DE MATERIAIS CONSTITUINTES DO SISTEMA DRYWALL.........................................................................................................30 6.1 GESSO ACARTONADO...................................................................................31 6.1.1 Empresa: Knauf...............................................................................................31 6.1.2 Empresa: Lafarge Gypsum.............................................................................38 6.1.3 Empresa: BPB Placo......................................................................................40 6.2 PERFIS DE AÇO GALVANIZADO....................................................................41 6.2.1 Empresa: Knauf...............................................................................................41 6.2.2 Empresa: Lafarge Gypsum.............................................................................43 6.2.3 Empresa: BPB Placo.......................................................................................43 6.3 MASSA DE ACABAMENTO DAS JUNTAS................................................... ..45 6.3.1 Empresa: Knauf...............................................................................................45 6.3.2 Empresa: Lafarge Gypsum............................................................................46 6.3.3 Empresa: BPB Placo......................................................................................47 6.4 FITA PARA JUNTAS........................................................................................48 6.4.1 Empresa: Knauf..............................................................................................48 6.4.2 Empresa: Lafarge Gypsum............................................................................49 6.4.3 Empresa: BPB Placo......................................................................................50 6.5 PARAFUSOS...................................................................................................50 xvi 6.5.1 Empresa: Knauf.............................................................................................50 6.5.2 Empresa: Lafarge Gypsum...........................................................................51 6.5.3 Empresa: BPB Placo.....................................................................................52 7. Conclusão......................................................................................................... 53 8. Recomendações................................................................................................54 9. Referencias........................................................................................................55 xvii xviii 1 INTRODUÇÃO A palavra Drywall é uma expressão em inglês que tem o significado de parede seca. De acordo com Stein (1980 apud GOMES; L. ALBERTO; SIMÃO, 2006, p. 432), “Drywall refere-se aos componentes de fechamento que são empregados na construção a seco e que tem como principal função a compartimentação e separação de ambientes internos de edifícios [...]”. Este método de vedação tornou-se freqüente há poucos anos no Brasil. Segundo Losso e Viveiros (2004), apesar de estar presente desde 1974, o drywall começou a ganhar importância a partir da segunda metade da década de 1990. Em outros países este sistema já vem sendo utilizado há muitos anos, como por exemplo nos Estados Unidos, onde utilizam faz mais de um século. Este sistema é fundamentado em uma estrutura leve, constituída de perfis em aço galvanizado (guias e montantes), sobre os quais são fixadas chapas de gesso acartonado, resultando em uma superfície plana e acabada, onde deverá ser executado o acabamento final (pintura, cerâmica, mármore, outros). As chapas são fabricadas industrialmente por um processo de laminação contínua da mistura de gesso, água e aditivos entre duas lâminas de cartão, onde uma é virada nas bordas longitudinais e colocada sobre a outra. Tais chapas devem ser produzidas de acordo com as seguintes Normas da Associação Brasileira de Normas Técnicas: NBR 14715 : 2001, NBR 14716 : 2001 e NBR 14717 : 2001. Existem chapas para diversas finalidades. Para aplicação em áreas secas utiliza-se a chapa branca, em áreas sujeitas à umidade aplica-se a chapa verde, já para áreas secas que necessitem de uma maior resistência ao fogo existe a chapa rosa, além das chapas de alta dureza, acústicas e as flexíveis, que permitem a obtenção de superfícies curvas. A estrutura também varia segundo as necessidades, onde a parede pode ser executada com perfis de maiores dimensões, receber mais de uma chapa em cada face e ter o seu interior preenchido com material isolante, melhorando o conforto acústico e térmico. O método construtivo deste sistema é composto de diversos subprocessos, a saber: a) condições de início; b) locação e fixação das guias; c) colocação dos montantes; 2 d) fechamento da primeira face da divisória; e) execução de instalações e reforços; f) preenchimento com isolante termo-acústico; g) fechamento da Segunda face da divisória; h) tratamento das juntas. Durante a montagem, obrigatoriamente, deverá ser obedecida a ordem de execução dos subprocessos, ou seja, uma etapa só poderá ser executada após a finalização e verificação da etapa que antecede. Assim, diminui a incidência de anomalias e facilita sua correção. Dentro deste processo de vedação interna as anomalias são facilmente identificadas, estas que de acordo com Silva e Lapolli (2002) são provocadas devido à fixação das chapas não seguindo os critérios preestabelecidos pelos fabricantes. Resultando no enfraquecimento da estrutura e comprometimento da resistência da parede. 3 2. OBJETIVOS Este trabalho consiste em apresentar metodologia construtiva de divisórias em gesso acartonado, identificando técnicas de instalação e suas vantagens. 2.1 Objetivo geral Indicar diretrizes para a metodologia construtiva de divisórias em gesso acartonado. 2.2 Objetivo específico Estudar o processo de execução do sistema em gesso acartonado; caracterizar seus componentes; parâmetros para isolamentos acústico e térmico; correção de anomalias, apresentarem todos os materiais constituintes do sistema dry-wall disponível no mercado brasileiro. 4 3. METODO DO TRABALHO A primeira etapa do trabalho será desenvolvida através de um levantamento bibliográfico, ou seja, procura de literaturas disponíveis que abordem os materiais constituintes, as vantagens e desvantagens do sistema em gesso acartonado, anomalias e parâmetros de isolamento termo-acústicos. Complementar-se-á com um levantamento de dados junto a empresas fabricantes, caracterizando os materiais constituintes do sistema de vedação em gesso acartonado, que estão disponíveis no mercado brasileiro: perfis metálicos, chapa de gesso acartonado, material para isolamento termo-acústico, massa e fita para tratamento de juntas. 5 4. JUSTIFICATIVA Com o grande crescimento da construção civil o mercado está exigindo a implantação de métodos construtivos mais eficazes e produtivos, a fim de acelerar o processo construtivo. Seguindo este conceito, acredita-se que a utilização do gesso acartonado para execução de vedações internas tem importância dentro deste quadro. O gesso acartonado apresenta várias vantagens em relação ao sistema convencional de vedação interna. Segundo Silva (2000), este material é um excelente isolante termo-acústico, além de apresentar outras características como: durabilidade, versatilidade de formas, rápida montagem, aceita qualquer tipo de revestimento, economia no custo da estrutura e facilita a execução das instalações elétrica e hidráulica. A racionalização das vedações verticais tem um papel fundamental dentro do processo construtivo. De acordo com Franco (1998 apud TANIGUTI, 1999, p. 1) a racionalização das vedações verticais interfere no custo global da obra, uma vez que possui interfaces com vários subsistemas: estrutura, impermeabilização, instalações prediais, esquadrias e revestimentos. Devido a esta interligação com outros subsistemas, além da viabilidade financeira existem os benefícios físicos. Na visão de Franco (1998 apud GOMES; L. ALBERTO; SIMÃO, 2006, p. 430) “[...] muitos outros benefícios são obtidos através de sua racionalização, destacando-se o aumento da produtividade, a redução nas espessuras dos revestimentos e dos problemas patológicos.” Desta forma, obtém-se uma produção otimizada, o que reduz a quantidade de material utilizada e resíduos no canteiro. Durante a execução da vedação com o gesso acartonado a quantidade de resíduo é muito inferior comparada com a alvenaria convencional, pois todo o processo se resume na montagem de elementos pré-fabricados. Já no processo convencional, além de todo o entulho gerado pelos restos de blocos e argamassa, há também o resíduo gerado pelo revestimento da alvenaria, como por exemplo o gesso. Tendo em vista todas essas vantagens, é fundamental que haja o conhecimento das características tecnológicas e construtivas do sistema. Desta forma, será realizado um estudo sobre as diretrizes para a metodologia construtiva de divisórias em gesso acartonado. 6 5. COMPONENTES DO SISTEMA Para entender um método construtivo, é importante conhecer quais os componentes, equipamentos e ferramentas utilizados para sua execução. Sendo assim, este capítulo apresenta cada componente e suas características, bem como os equipamentos e ferramentas. 5.1.1 Gesso acartonado A chapa de gesso acartonado é fabricada industrialmente, constituída de gesso (gipsita) e cartão (papel reciclado). De acordo com Silva (2000), o processo de fabricação das chapas está dividido nas seguintes etapas: a) extração da gipsita (CaSO4.2H2O); b) moagem; c) calcinação; d) silo de gesso calcinado; e) colocação de aditivos; f) cartão (tipo dupléx de papel reciclado); g) formação do gesso acartonado; h) guilhotina; i) secadora; j) chapa de gesso acartonado. Figura 5.1.1 – Processo de fabricação das chapas de gesso acartonado (www.drywall.org.br) 7 As especificações das chapas de gesso acartonado devem respeitar os valores expressos nas tabelas 5.1.1.a e 5.1.1.b. Característica geométrica Tolerância Limite 9,5 mm Espessura - 12,5 mm ± 0,5 mm - 15,0 mm - Largura +0 / 4 mm Máximo de 1200 mm Comprimento +0 / 5 mm Máximo de 3600 mm ≤2.5mm / m de largura - Mínimo - 40 mm Máximo - 80 mm Mínimo - 0,6 mm Máximo - 2.5 mm Esquadro Largura Rebaixo 1) Profundidade 1) A borda rebaixada deve estar situada na face da frente da chapa e sua largura e profundidade devem ser medidas de acordo com a NBR 14716 Tabela 5.1.1.a – Tolerâncias das características geométricas das chapas de gesso acartonado Fonte: Associação Brasileira de Normas Técnicas - NBR 14715 (2001, p. 3) Limites Determinação Densidade superficial de massa Espessura da chapa 9,5 12,5 15,0 Mínimo 6,5 8,0 10,0 Máximo 8,5 12,0 14,0 Variação máxima em relação à kg/m² ± 0,5 média da amostra de um lote Resistência mínima a ruptura na flexão N mm 1) 400,0 550,0 650,0 Transversal 2) 160,0 210,0 250,0 Longitudinal Dureza superficial determinada pelo diâmetro máximo 20 mm Absorção máxima de água para chapa resistente à umidade (RU) 5 % Absorção superficial máxima de água para chapa resistente à umidade (RU), tanto para a face da frente, 160 quanto para a face do verso (característica facultativa) g/m² 1) 2) Amostra com a face da frente virada para baixo. Carga aplicada na face Amostra com a face da frente virada para cima. Carga aplicada na face da frente. Tabela 5.1.1.b – Limites para as características físicas e mecânicas das chapas de gesso acartonado Fonte: Associação Brasileira de Normas Técnicas - NBR 14715 (2001, p. 3) do verso. 8 5.1.2 Perfis metálicos em aço galvanizado A estrutura de suporte da divisória de gesso acartonado é constituída por perfis metálicos: guias e montantes. Segundo Taniguti (1999) a guia tem a finalidade de direcionar a divisória, sendo fixada no teto e no piso. O montante, por sua vez, fica na posição vertical, servindo para a estruturação da divisória. Os perfis metálicos são fabricados industrialmente mediante um processo de conformação contínua a frio, por seqüência de rolos a partir de chapas de aço galvanizadas pelo processo de imersão a quente (DRYWALL, 2006). Segundo o autor, para a fabricação dos perfis metálicos as chapas de aço galvanizado devem estar de acordo com a Norma da Associação Brasileira de Normas Técnicas: NBR 15217:2005, ressaltando a espessura mínima de 0,50 mm e revestimento galvanizado mínimo: Classe Z 275 (massa de 275m/m² dupla face). Na tabela 5.1.2 observam-se os diversos tipos de perfis e onde são utilizados. 5.1.3 Parafusos A descrição dos parafusos baseia-se na publicação da Drywall (2006, p. 13). Os parafusos e buchas são elementos utilizados para realizar a fixação dos componentes do sistema e fixar os perfis metálicos nas estruturas convencionais, ou seja, lajes, vigas, pilares, outros. Sendo assim, para realizar a fixação dos perfis metálicos nas estruturas convencionais é correto utilizar as seguintes peças: a) buchas plásticas e parafusos com diâmetro mínimo de 6 mm; b) rebites metálicos com diâmetro mínimo de 4 mm; c) fixações à base de “tiros” com pistolas específicas. A propósito, a fixação dos componentes do sistema está dividida em dois tipos: fixação dos perfis metálicos entre si (metal/metal) e fixação das chapas de gesso sobre os perfis metálicos (chapa/metal). Para executar esta primeira situação a cabeça do parafuso deve ser do tipo lentilha ou panela (figura 5.1.3.a), já no processo de fixação das chapas sobre os perfis deve-se utilizar parafusos com a cabeça do tipo trombeta (figura 5.1.3.b). 9 Figura 5.1.3.a – Parafuso lentilha e panela (DRYWALL, 2006, p. 13) Figura 5.1.3.b – Parafuso trombeta (DRYWALL, 2006, p. 13) Além disso, somente poderão ser utilizados parafusos que atendam a certas especificações. Estas que são caracterizadas pelo mesmo autor: - Resistência à corrosão: os parafusos a serem utilizados para fixação dos componentes dos sistemas Drywall devem possuir resistência à corrosão vermelha mínima de 48 horas na câmara salt-spray em teste de laboratório; - O comprimento dos parafusos que fixam as chapas de gesso nos perfis metálicos (chapa/metal) é definido pela quantidade e espessura de chapas de gesso a serem fixadas: o parafuso deve fixar todas as camadas e ultrapassar o perfil metálico em pelo menos 10 mm; - O comprimento dos parafusos que fixam os perfis metálicos entre si (metal/metal) deve ultrapassar o último elemento metálico, no mínimo em três passos de rosca. Para cada situação de utilização há um correspondente tipo de parafuso, como pode ser observado no quadro 5.1.3. 5.1.4 Massa para tratamento das juntas Este material é fundamental para o resultado final da divisória em gesso acartonado, pois determina a qualidade do acabamento, evitando que apareçam fissuras entre as juntas do sistema. A Drywall (2006) caracteriza as massas para juntas como produtos específicos para o tratamento das juntas entre chapas de gesso, tratamento dos encontros entre chapas e alvenarias ou estruturas de concreto, além do tratamento das cabeças dos parafusos. Existem massas compostas de diversos componentes, os quais determinam suas características. Estas podem ser compostas de gesso e aditivos, proporcionando maior trabalhabilidade, plasticidade e, conforme o teor de aditivos, o endurecimento pode ser rápido ou não. Entretanto há massas à base de adesivos orgânicos ou 10 resinas sintéticas, obtendo-se uma resistência maior às deformações entre chapas e também uma aderência melhor após a secagem da massa (TANIGUTI, 1999). Além disso, as massas podem ser encontradas em pó e pronta para uso. Segundo Taniguti (1999, p. 112) “a vantagem das massas prontas é que apresentam uma consistência uniforme, não dependendo da forma como é misturada.” Com relação à massa em pó é possível obter um composto com diferentes características, em função da mistura utilizada. 5.1.5 Fitas As fitas são utilizadas juntamente com as massas para tratamento das juntas, com a função de reforçar os encontros entre as chapas, reforçar os cantos e executar reparos de fissuras. Como todo material utilizado no sistema de Drywall, as fitas também devem seguir algumas especificações, como descrito pela American Society for Testing and Materials – ASTM C475 (1994, apud TANIGUTI, 1999, p. 116), As fitas para juntas devem ter espessura menor ou igual a 0,30 mm, largura entre 47,6 mm e 57,2 mm, permitindo-se variação de ± 0,8 mm na sua largura. Além disso, essa norma estabelece ainda que as fitas devem possuir resistência à tração superior a 524 N/mm, quando aplicada na sua direção transversal. Não devem expandir mais que 0,4% na direção longitudinal e 2,5% na direção transversal. Após a aplicação, a fita deve ter pelo menos 90% de sua área aderida à massa para tratamento das juntas. Além disso, as fitas de papel são microperfuradas , possibilitando uma maior aderência quando em contato com a massa para tratamento das juntas. Segundo Taniguti (1999, p. 118) “a fita possuí também um vinco central por todo o seu comprimento, para facilitar o trabalho de tratamento das juntas nos cantos internos das divisórias.” A fita de papel microperfurado, de acordo com a Drywall (2006) é utilizada no tratamento das juntas entre chapas e tratamento dos encontros entre as chapas e a estrutura convencional. No caso do reforço em cantos externos, a autora Taniguti (1999) recomenda a utilização de um outro tipo de fita que possui uma alma metálica aderida ao papel microperfurado. Na tabela 5.1.5 é possível observar alguns tipos de fitas para tratamento de juntas. 11 Tipo de perfil Código Dimensões nominais (mm) Utilização Guia G 48 40/28 Paredes, forros e (formato de 'U') G 70 70/28 revestimentos G 75 75/28 G 90 90/28 Montante M 48 48/35 Paredes, forros e (formato de 'C') M 70 70/35 revestimentos M 75 75/35 M 90 90/35 C 47/18 Canaleta Desenho 'C' (formato de 'C') Canaleta e revestimentos Ômega O 70/20 (formato de 'Ω') Cantoneira CL Cantoneira de reforço e 25/30 Forros e revestimentos CR (formato de 'L') metálica Forros revestimentos (formato de 'L') Tabica Forros 23/23 Paredes 28/28 revestimentos Z Variável Forros Longarina L Variável Forro removível Travessa T Variável Forro removível (formato de 'Z') Tabela 5.1.2 – Tipos de perfis Fonte: Drywall (2006, p. 11) e 12 Tipo Desenho Código nominal (mm) Cabeça Perfil metálico Chapa de gesso Espessura máxima 1 chapa com espessura de 12,5 trombeta e ponta Utilização Comprimento TA 25 de 0,7 mm 25 de mm ou 15 mm em perfis metálicos agulha 2 chapas com espessura de TA 35 35 12,5 mm em perfis metálicos 2 chapas com espessura de TA 45 TA 50 TA 55 TA 65 45 12,5 mm ou 15 mm em perfis 50 metálicos 3 chapas com espessura de 55 65 12,5 mm ou 15 mm em perfis 70 TA 70 metálicos Cabeça Espessura de 0,7 1 chapa com espessura de 12,5 trombeta e TA 25 até 2,00 mm 25 ponta metálicos broca TA 35 35 TA 45 45 TA 50 50 TA 55 TA 65 TA 70 Cabeça lentilha ou panela mm ou 15 mm em perfis 2 chapas com espessura de 12,5 mm em perfis metálicos 2 chapas com espessura de 12,5 mm ou 15 mm em perfis metálicos 3 chapas com espessura de 55 65 LA ou Comprimento: PA superior a e 12,5 mm ou 15 mm em perfis 70 metálicos Espessura máxima Fixação de perfis metálicos de 0,7 mm entre si 9 mm ponta agulha Cabeça lentilha ou panela e LB ou Comprimento: PB superior a Espessura de 0,7 Fixação de perfis metálicos até 2,00 mm entre si 9 mm ponta broca tabela 5.1.3 – Tipos de parafusos Fonte: Drywall (2006, p. 14) 13 Desenho Nome e características Utilização Fita de papel microperfurado Tratamento de juntas entre chapas Fita de papel microperfurado com reforço Reforço dos ângulos salientes metálico Fita de isolamento (banda acústica) Isolamento dos perfis nos perímetros das paredes, forros e revestimentos Tabela 5.1.5 – Tipos de fitas Fonte: Drywall (2006, p. 16) 5.1.6 Acessórios A descrição dos acessórios baseia-se na publicação da Drywall (2006, p. 16). Os acessórios são peças indispensáveis para a montagem dos sistemas drywall, normalmente utilizadas para a sustentação mecânica dos sistemas. Para acessórios em aço galvanizado, os mesmos deverão ter, no mínimo, revestimento zincado Z 275 (275 g/m² dupla face). Sendo assim, os acessórios de outros materiais deverão ter uma proteção contra a corrosão, no mínimo equivalente aos de aço galvanizado. A propósito existem diversos tipos de acessórios, com funções e finalidades diferentes. Na tabela 5.1.6 observam-se todos os tipos de acessórios e suas utilizações, porém outras peças ou variantes das peças existentes podem ser criadas para as mesmas utilizações, desde que aprovadas pelos fabricantes de chapa de gesso. 5.1.7 Materiais para isolamento termo-acústico Para melhorar o desempenho termo-acústico da divisória, emprega-se material isolante em seu interior. De acordo com a Drywall (2006, p. 17) “são materiais constituídos de lã de vidro ou lã de rocha, a serem instalados nas paredes entre as chapas de gesso, nos revestimentos entre as chapas de gesso e o suporte ou nos forros sobre as chapas de gesso [...]”. 14 Segundo Taniguti (1999, p. 120), A escolha pela utilização da lã de vidro ou lã de rocha no país tem sido balizada fundamentalmente pelo custo. Quanto aos parâmetros técnicos, observando-se os catálogos dos fabricantes desses materiais não há a possibilidade de se realizar comparações quanto ao desempenho de cada um. Porém baseando-se em um manual francês de lã de vidro, nota-se pela tabela 5.1.7.a que a lã de vidro apresenta desempenho superior em alguns aspectos, sendo superado em outros pela lã de rocha (TANIGUTI, 1999). Resistência térmica Resiliência Resistência ao fogo Resistência à água Similar Lã de vidro Lã de rocha Similar Material de melhor desempenho Tabela 5.1.7.a – Comparação entre lã de rocha e lã de vidro Fonte: Saint-Gobain (1996 apud Taniguti, 1999, p. 121) Estes materiais são comercializados em feltros ou painéis, onde suas especificações são apresentadas na tabela 5.1.7.b. Feltros Largura (mm) Comprimento (m) Espessura (mm) 1200 10 a 15 50 - 75 - 100 Lã de vidro Painéis Largura (mm) Comprimento (m) Espessura (mm) Lã de rocha 600 1350 25 - 40 - 50 - 75 - 100 Lã de vidro 600 1200 50 - 75 - 100 Tabela 5.1.7.b – Especificações dos feltros e painéis de lã de vidro e lã de rocha Fonte: Drywall (2006, p. 17) 5.1.8 Ferramentas Para a execução dos sistemas em chapas de gesso acartonado, são necessárias ferramentas específicas. Sendo assim, para cada faze de execução há um conjunto de ferramentas apropriadas, estas que estão descritas no quadro 5.1.8. É fundamental que seu manuseio seja realizado por um profissional treinado e qualificado, com conhecimento sobre sua finalidade e utilização. Evitando a incidência de problemas como: erros de execução da estrutura, danos as ferramentas e acidentes com o Homem. 15 Tipo de acessório Tirante (mínimo nº 10 diâmetro 3,4 mm) Desenho - Suporte nivelador (para perfil ômega) Utilização Ligação entre o elemento construtivo (lajes, vigas, etc.) e o suporte nivelador Ligação entre a estrutura o e forro do tirante Suporte nivelador (para perfil canaleta) Suporte nivelador (para perfil longarina) Junção H União entre chapas de gesso de 0,60 m de largura entre si, além de suporte para a fixação do arame galvanizado no forro aramado Conector União entre os perfis tipo canaleta 'C' Peça de reforço Reforço metálico ou de madeira tratada a ser instalado no interior das paredes ou revestimentos para a fixação de carga suspensa Clip União entre canaleta e cantoneira (ou guia) em forros ou revestimentos Apoio poliestireno Apoio intermediário entre perfil vertical e elemento construtivo nos revestimentos Apoio Apoio intermediário entre perfil vertical e elemento construtivo nos revestimentos, além de união entre duas estruturas em forros metálico ou suporte Tabela 5.1.6 – Tipos de acessórios Fonte: Drywall (2006, p. 16) 16 Descrição Desenho Trena Utilização Medição, marcação e alinhamento dos sistemas Cordão para marcação ou fio traçante Nível a laser Prumo Nível de bolha Mangueira de nível Linha de nylon Parafusadeira com rotação de 0 a 4.000 rpm, regulagem Parafusamento das chapas nos perfis e dos perfis entre si de profundidade e reversor Faca retrátil ou estilete Corte das chapas serrote comum Serrote de ponta Plaina Para desgaste das bordas das chapas Serra copo Para aberturas circulares nas chapas 17 Tesoura Corte dos perfis metálicos Alicate puncionador Fixação dos perfis entre si Levantador de chapa de Posicionamento e ajuste das chapas pé Levantador de chapa manual Espátula metálica Tratamento das juntas chapas Espátula metálica larga Espátula metálica de ângulo Desempenadeira metálica Batedor Preparo de massa Furadeira Preparo de massa, fixações Pistola finca-pino Fixações Tabela 5.1.8 – Ferramentas necessárias para montagem Fonte: Drywall (2006, p. 18) entre as 18 5.2 VANTAGENS E DESVANTAGENS DA METODOLOGIA CONSTRUTIVA DE DIVISÓRIAS E FORROS EM GESSO ACARTONADO O sistema de divisórias em gesso acartonado possui grandes vantagens, estas que estão descritas abaixo, baseando-se na opinião de Silva (2000): A divisória em gesso acartonado possui um processo de execução rápido, devido a sua característica industrial, ou seja, em função da forma de montagem e dos materiais empregados. Além disso, sua montagem não gera entulho ou desperdício de material, isso porque não utiliza materiais como cimento, cal e areia para assentamento dos tijolos, e sem a necessidade de rasgo para execução das instalações. A propósito, por possuir menores espessuras do que paredes convencionais, o sistema consegue um ganho considerável de área útil, por exemplo, áreas superiores a 100m² os ganhos poderão chegar a 4%. E por possuírem menos peso por m², ou seja, o sistema em gesso acartonado pesa 25kg/m² enquanto a alvenaria chega a 180kg/m², é possível diminuir até 20% o peso das cargas na estrutura, o que acarreta na redução do custo final da obra. Outra vantagem é isolamento termo-acústico, que atende as mais exigentes especificações, podendo ser melhorado com o acréscimo de mais placas ou lã mineral em seu interior. Em adição proporciona resistência ao fogo, pois as chapas são constituídas de um material que não propaga o fogo. Ainda podendo aumentar sua resistência com a utilização das placas resistentes ao fogo (RF). Além dessas vantagens o sistema proporciona um acabamento perfeito, possuindo uma superfície lisa e precisa, permitindo a aplicação direta de revestimentos de pequena espessura. Já as desvantagens são poucas. O mesmo autor cita: efeito que se tem quando batemos na parede, falta de mão-de-obra especializada, cultura dos usuários em relação ao uso das divisórias, entre outros. 19 5.3 CARATERÍSTICAS DO SISTEMA INTERVENIENTE NOS CONFORTOS TÉRMICO E ACÚSTICO Como citado anteriormente o sistema de vedação em gesso acartonado apresenta muitas características vantajosas, porém além de agradar aos construtores e sistema deve satisfazer, principalmente, os usuários. Dessa forma serão apresentados os parâmetros de conforto térmico e acústico. 5.3.1 Conforto térmico Segundo Akutsu (1988 apud TANIGUTI, 1999, p. 20), “A avaliação do desempenho térmico consiste em verificar se os cômodos atendem aos requisitos determinados em função das exigências e necessidades dos usuários com relação ao conforto térmico.” Porém para o mesmo autor, existe uma dificuldade em se estabelecer esse critério de desempenho, tendo em vista que o conforto térmico é subjetivo ao ser humano e várias são as grandezas que interferem no desempenho térmico do edifício. Desta forma, pode-se dizer que o ambiente possui conforto térmico quando a temperatura do ambiente é mantida numa faixa de temperatura ideal para o homem, sem variações bruscas (TANIGUTI, 1999). Entretanto é possível concluir que o nível de conforto térmico do edifício varia em função das vedações externas, ou seja, uma vez que esse subsistema isola o edifício do meio externo (TANIGUTI, 1999). Sendo assim, o principal responsável pelo conforto térmico são os elementos que envolvem principalmente as fachadas dos edifícios. 5.3.2 Conforto acústico O conforto acústico é um dos principais itens que influencia na satisfação dos usuários. Na opinião de Taniguti (1999), “O atendimento do requisito e critérios de desempenho acústico é fundamental para que sejam garantidos a privacidade e o silêncio para o repouso, o descanso e o lazer dos usuários.” O indicador de desempenho global de isolação sonora no Brasil é a Classe de Transmissão de som Aéreo (CTSA). A mesma autora cita que a CTSA indica a 20 capacidade do elemento de reduzir o nível sonoro entre dois ambientes, dada em decibel (dB). No Brasil, não há normalização estabelecendo critérios de desempenho acústico nas edificações. Apenas são determinados os níveis de emissão de ruídos para cada tipo de edificação, bem como o critério básico de ruído externo para áreas habitadas (TANIGUTI, 1999). O Instituto de Pesquisas Tecnológicas (IPT) propõe alguns critérios mínimos de desempenho para habitações térreas de interesse social. Segundo IPT (s.d. apud TANIGUTI, 1999, p. 35), no caso do desempenho acústico, a parede comum a duas casas geminadas, quando separam ambientes que sejam dormitório ou sala de estar, deve proporcionar isolamento sonoro igual ou superior a 45 dB. Na opinião do mesmo autor, para vedações verticais internas entre habitações contíguas de edifícios, o IPT recomenda um isolamento sonoro de pelo menos 50 dB. Segundo a British Standards Institution – BS 8212 (1995 apud TANIGUTI, 1999, p. 37), [...] a divisória separativa de apartamentos deve ter no mínimo duas camadas de chapas de gesso em cada uma das faces e deve ser preenchida com isolante acústico com espessura superior a 50 mm. Além disso, as aberturas e todo o perímetro da divisória devem estar selados, para impedir a passagem do som através das frestas. Sendo assim, percebe-se que são vários os fatores que influenciam no desempenho acústico da divisória, dentre os quais se destacam: espessura das chapas, número de chapas em cada face da divisória, emprego ou não de isolante acústico, características do isolante acústico e a existência ou não de aberturas ou frestas na divisória (TANIGUTI, 1999). De acordo com a autora muitos ensaios foram realizados avaliando-se o desempenho acústico das divisórias, destacando-se as pesquisas realizadas pela Gypsum association (GA, 1988), National Gypsum (NG, 1996), Centre Scientifique et Technique du Bâtiment (CSTB, 1976a; CSTB, 1976b), Instituto de Pesquisas Tecnológicas (IPT, 1997; IPT, 1998) e Pontifica Universidade Católica do Paraná (PUC, 1996). Os resultados desses ensaios estão expressos nas tabelas 5.3.2.a e 5.3.2.b. No primeiro apresentam-se os resultados das divisórias sem o uso do isolante acústico, já no segundo os resultados correspondem ao emprego do isolante acústico. 21 Observando os quadros, conclui-se que o desempenho acústico da divisória melhora com o emprego do isolante acústico em seu interior e com o acréscimo de mais uma camada de chapa de gesso. Sendo assim, deve-se conhecer o desempenho acústico de cada tipologia (configuração de montagem da divisória), para que suas características sejam especificadas corretamente na etapa de projeto, com o intuito de obter o desempenho acústico desejado. 5.4 ANOMALIAS E SUA CORREÇÃO Do ponto de vista de Silva e Lapolli (2002) a implantação de um modelo de gerenciamento de processos, facilita o acompanhamento e correção dos problemas que derivam em anomalias (não-conformidades) na execução dos serviços. Essas não-conformidades ocorrem em conseqüência do número reduzido de mãode-obra qualificada, ou seja, o sistema acaba sendo executado por pessoas que não estão aptas para este tipo de serviço. Sendo assim, durante o processo de execução não são utilizados os equipamentos adequados, são instalados materiais danificados e a montagem da divisória é feita de forma errônea. Os mesmos autores apresentam algumas anomalias, destacando-se: a) Guias com menos de três fixações; b) Montantes fora de prumo; c) Parafuso para dentro das chapas; d) Distância entre parafusos maior que 30 cm; e) Distância entre parafuso e borda menor que 1 cm; f) Quebras de chapas devido a não utilização do levantador de chapas; g) Chapas com o cartão rasgado; h) Parafusos para fora da chapa; i) Distância entre a chapa e o piso menor que 1 cm; j) Tratamento da junta não executado conforme mandam os fabricantes; k) Aparecimento de bolhas. Após esta relação de anomalias, baseando-se em Silva e Lapolli (2002) são apresentados os impactos associados às mesmas e a forma de prevenir, tal como corrigir determinadas não-conformidades: Com a não fixação correta das guias, certamente ocorrerá uma enfraquecimento na estrutura da divisória; 22 Os montantes fora de prumo provocarão uma má fixação das chapas de gesso acartonado, podendo estas ficar fora de prumo, resultando no enfraquecimento da estrutura; Com a utilização de parafusos para dentro da chapa, irão ocorrer problemas no tratamento das juntas, diminuindo a resistência da divisória; Parafusos afastados entre si com distância superior a 30 cm, bem como distância entre parafuso e borda menor que 1 cm, também diminuirão a resistência da divisória; A utilização do levantador de chapas resolverá os problemas derivados da quebra de chapas, além de auxiliar na colocação da chapa a 1 cm do piso; Os parafusos que estão para fora das chapas devem ser corrigidos com a reutilização da parafusadeira; O cuidado com o recebimento e estocagem do material tem que ser priorizado, com o intuito de reduzir os problemas como: cartão rasgado e chapas com umidade; A execução do tratamento das juntas conforme orientam os fabricantes, irá garantir o não aparecimento de bolhas; Sendo assim, é essencial que ocorram treinamentos mais adequados, visando disponibilizar uma mão-de-obra mais qualificada. Pois estas anomalias atrasam a execução das divisórias, elevando o custo da obra, alterando o cronograma das atividades e atrasando outros subprocessos, posteriores ao sistema de vedação vertical. 5.5 DIRETRIZES PARA EXECUÇÃO DO SISTEMA DE DIVISÓRIAS EM GESSO ACARTONADO O presente capítulo apresenta o processo de execução das vedações em gesso acartonado, o qual Nicomedes e Qualharini (2003) afirmam que o esquema de montagem deve começar, ainda em fase de projeto, onde serão especificados: - tipos de placas; - espessuras finais; - dimensões dos montantes; - se existe isolamento termo-acústico; - se a parede deve ser resistente ao fogo ou à umidade. 23 Depois de definidos os parâmetros de projeto, inicia-se a execução da vedação em gesso acartonado. Esta que se divide em oito subprocessos. 5.5.1 CONDIÇÕES DE INÍCIO Para que se inicie a execução das vedações em gesso acartonado, é necessário verificar se todos os serviços que envolvam água estejam finalizados, como a estrutura de concreto, alvenaria, contrapisos, revestimentos de argamassa nos ambientes internos e revestimento de gesso. O ambiente deve estar limpo, protegido contra a entrada de chuva e devidamente nivelado. De acordo com Taniguti (1999) as saídas das tubulações elétricas pelas lajes devem estar posicionadas conforme projeto, recomendando que as prumadas das instalações hidráulicas e sanitárias tenham sido executadas, para evitar que atrapalhe a montagem das divisórias. Finalizada a verificação dessas condições, pode-se iniciar a execução da vedação vertical, onde os subprocessos do sistema estão descritos a seguir. 5.5.2 LOCAÇÃO E FIXAÇÃO DE GUIAS Na opinião de Silva (2000), essa é uma das atividades mais importantes, exigindo muita precisão em sua realização, na qual será determinante para o perfeito posicionamento das divisórias em gesso acartonado. Este procedimento consiste na locação do eixo e das faces das guias, a partir de um eixo de referência, adotado na obra. Segundo Holanda (2003), “nesta etapa são empregados perfis metálicos denominados guias, que tem a finalidade de direcionar a divisória. As guias são fixadas no teto e no piso, sendo denominada de guia superior e guia inferior respectivamente." Recomenda-se a aplicação de uma fita de isolamento, esta que deve ser instalada na face da guia que ficará em contato com o piso ou com o teto. De acordo com Lieske (1992 apud SILVA, 2000, p. 54) esta fita além de controlar a passagem de som, possuí características que não permite a deformação das paredes, em relação à flexão. As guias devem ser fixadas a cada 60 cm e possuir no mínimo três pontos de fixação. Para sua fixá-la pode-se utilizar parafuso e bucha ou pistola e pino de aço (TANIGUTI, 1999). 24 Figura 5.5.2 – locação e fixação das guias (acervo pessoal) 5.5.3 COLOCAÇÃO DE MONTANTES Após fixar as guias, estrutura-se a divisória através da instalação dos montantes. Os montantes são perfis de aço galvanizado, instalados na posição vertical, com o objetivo de servir de suporte a fixação das chapas de gesso acartonado. Dessa forma, Taniguti (1999) afirma que os montantes devem ser cortados com comprimento 10 mm menor que o pé direito, sendo a folga situada na guia superior. Estes devem ser aparafusados às guias superiores e inferiores, iniciando-se pelos montantes perimetrais, os quais devem estar com a fita de isolamento acústico aderida. Em seguida, instalam-se os demais montantes verticalmente no interior das guias, obedecendo aos espaçamentos, que podem ser de 40 ou 60 cm (TANIGUTI, 1999). Figura 5.5.3 – Fixação dos montantes (acervo pessoal.) 25 5.5.4 FECHAMENTO DA PRIMEIRA FACE DA DIVISÓRIA O fechamento corresponde à fixação das chapas de gesso acartonado sobre os perfis metálicos. As chapas devem ser fixadas com parafusos específicos, o quais devem ser no mínimo 1cm maior que a espessura da chapa, o espaçamento entre os parafusos fixados nos montantes não deve exceder 30cm, e a distância entre o parafuso e borda deverá ser de no mínimo 1cm. Além disso, o parafuso tem que estar rente com a chapa, a qual deve ser cortada com 1cm menor do que a altura do pé-direito (SILVA, 2000). O mesmo autor cita outro fator importante, que seria a execução do chapeamento da divisória de forma que as emendas fiquem de topo com topo ou rebaixo com rebaixo, evitando saliência nos acabamentos entre chapas. De acordo com Taniguti (1999, p. 163) “para evitar que as chapas de gesso absorvam a umidade do piso, essas devem estar afastadas do piso a uma distância de 10 mm [...]”. Figura 5.5.4 – Fechamento da 1ª face da divisória (acervo pessoal) 26 5.5.5 INSTALAÇÕES E REFORÇOS Caso haja necessidade da passagem de instalações hidráulicas, elétricas, telefônica, gás, combate a incêndio ou reforços para posterior fixação de bancadas, lavatórios ou armários, eles devem ser aplicados antes do fechamento da segunda face da divisória (SILVA, 2000). Segundo Taniguti (1999), No caso das instalações elétricas, os eletrodutos, pelo fato de serem flexíveis, não costumam apresentar dificuldades para serem instalados, podendo caminhar facilmente tanto na posição vertical como na horizontal, pois atravessam pelos orifícios dos montantes. Porém, as aberturas dos montantes possuem arestas cortantes e, para evitar que as fiações elétricas e os eletrodutos sejam danificados, esse último deve ser protegido, através da colocação de uma peça plástica nos orifícios dos montantes. Da mesma forma que nas instalações elétricas, as saídas das tubulações hidráulicas pela laje devem estar corretas, pois devem estar na mesma projeção da divisória. Sendo assim as instalações são distribuídas no interior do sistema, onde são fixadas nos pontos de saída, como registros, chuveiros, torneiras, entre outros. De acordo com Silva (2000), as paredes de gesso acartonado possuem uma resistência mecânica não muito elevada, capaz de suportar até 30kg para cada ponto de aplicação. Sendo assim, quando houver a necessidade de suportar cargas superiores, devem ser instalados reforços de madeira ou peças metálicas. Figura 5.5.5.a – Instalações hidráulicas e reforços (acervo pessoal) 27 Figura 5.5.5b – Instalações hidráulicas (acervo pessoal) Figura 5.5.5.c – Instalações elétricas (acervo pessoal) 5.5.6 COLOCAÇÃO DO ISOLANTE TERMO-ACÚSTICO Para melhorar o desempenho termo-acústico da divisória, deve-se preencher o interior da mesma com material isolante, podendo ser lã de rocha ou de vidro. De acordo com Silva (2000), para executar esta atividade é necessário que uma das faces da divisória esteja fechada, além da conclusão das instalações e reforços, o que facilita a execução. 28 A propósito é importante observar se a largura do material isolante é compatível com o espaçamento entre os montantes, onde o material pode ser cortado caso haja necessidade. Lembrando que o mesmo deve ocupar todo o espaço existente entre os perfis metálicos, ou seja, guias e montantes. Figura 5.5.6 – Colocação de isolamento termo-acústico (KNAUF, s.d.) 5.5.7 FECHAMENTO DA SEGUNDA FACE DA DIVISÓRIA O fechamento da segunda face da divisória somente poderá ser executado após a finalização de todas as instalações, reforços e aplicação do isolante termo-acústico. Na opinião de Silva (2000), para execução desta etapa devem ser observados os mesmos itens do fechamento da primeira face, com dois cuidados a mais a serem verificados: não perfuração das instalações e executar limpeza entre as chapas. Figura 5.5.7 – Fechamento da 2ª face da divisória (Acervo pessoal.) 29 5.5.8 TRATAMENTO DE JUNTAS O tratamento das juntas deve ser realizado no encontro entre as chapas de gesso acartonado. De acordo com Silva (2000), este processo corresponde à aplicação de uma quantidade adequada de massa especial sobre a região da junta, assim como, nas cabeças dos parafusos. O mesmo autor apresenta uma seqüência de execução, citada abaixo: - Emasse generosamente o rebaixo entre as placas, com a utilização da espátula, de forma a ficar com aproximadamente 10cm de comprimento; - Aplicar a fita sobre a massa, de modo que fique bem no centro; - Comprimir a fita sem exagero, de modo a evitar a saída total da massa. Uma falha na massa pode causar uma colagem defeituosa da fita e uma bolha; - Recobrir a fita, passando ao mesmo tempo a massa sobre as cabeças dos parafusos; - Após a secagem (geralmente após 6 horas), recubra a junta com uma camada de acabamento que deve ser de 2 a 5cm maior que o rebaixo. Segundo Ferguson (1996 apud TANIGUTI, 1999, p. 181) as massas para tratamento das juntas não possuem resistência a esforços de tração, ou seja, caso a junta seja preenchida apenas com massa, provavelmente essa região apresentará fissuração. Desta forma a utilização da fita torna-se indispensável no tratamento das juntas. Figura 5.5.8 – Tratamento das juntas (acervo pessoal) 30 6. MERCADO BRASILEIRO DE MATERIAIS CONSTITUINTES DO SISTEMA DRYWALL Este capítulo tem como objetivo apresentar todos os materiais, constituintes do sistema drywall, disponíveis no mercado brasileiro. Apresentando as principais empresas fabricantes que atuam nesse segmento. Após a verificação do potencial de crescimento desse sistema no país, fabricantes mundiais migraram para o Brasil. Na década de 70, as empresas Lafarge Gypsum e a Placo do Brasil instalaram-se no país, impulsionados pelas perspectivas do aumento de consumo de seus componentes. Apenas em 1997, a Knauf chegou ao Brasil. Para realizar essa migração, as empresas acima citadas tiveram que fazer grandes investimentos. Na Tabela 6, apresentam-se os valores investidos e a capacidade de produção de suas fábricas. Empresa Knauf Investimento 45 milhões de dólares não revelado Lafarge Gypsum Placo do Brasil 70 milhões de reais Localização da fábrica Capacidade de produção (m2 de chapa/ano) Queimados, RJ 12.000.000 Petrolina, PE 3.500.000 Proximidade de 12.000.000 a São Paulo 20.000.000 24 milhões de Mogi das Cruzes, dólares SP 11.000.000 Tabela 6 – Investimentos realizados e capacidade de produção das fábricas de chapa de gesso acartonado. Fonte: Taniguti (1999, p. 4) 31 6.1 GESSO ACARTONADO As empresas possuem diferentes denominações e especificações para seus produtos. Desta forma serão apresentados, separadamente, os materiais de cada empresa. 6.1.1 Empresa: Knauf A descrição dos produtos baseia-se nos catálogos e site da Knauf (www.knauf.com.br). 1. Knauf Standard: são indicadas para usos gerais, utilizadas em ambientes secos. Na tabela 6.1.1.a estão especificadas suas características técnicas. 2. Knauf RU: são chapas resistentes à umidade, conhecidas como “chapa verde”, estas possuem hidrofugantes. Na Tabela 6.1.1.b estão especificadas suas características técnicas. 3. Knauf RF: são chapas com maior resistência ao fogo, pois possuem retardantes de chamas em composição, também conhecidas como “chapa rosa”. Na Tabela 3.1.1.c estão especificadas suas características técnicas. 4. Knauf Cleaneo Acústico: são chapas com a capacidade de melhorar a qualidade do ar nos ambientes em que estão instaladas (figura 6.1.1.a). Em algumas horas, transformam partículas nocivas e odores em substâncias inofensivas, com água e CO2, agem 24 horas por dia e não exigem manutenção. Estas são fornecidas com furação redonda, com disposição em blocos ou aleatória, o que promove a absorção sonora e assim contribui para o conforto acústico. Na Tabela 6.1.1.d estão especificadas suas características técnicas. Figura 6.1.1.a – Knauf Cleaneo Acústico (www.knauf.com.br) 32 5. Knauf Techniform: chapas que possibilitam a obtenção de curvas com raios de 1m, quando aplicadas a seco, e até 30 cm, para aplicações após umedecimento da chapa. Na tabela 6.1.1.e estão especificadas suas características técnicas. 6. Knauf Techniforro: possuem revestimento vinílico e são mais leves do que os forros normais, facilitando o transporte, a instalação, a manutenção e a limpeza. Permitem furações para luminárias, sprinklers, dutos de ar condicionado, shafts horizontais e demais instalações prediais, as quais permanecem ocultas, porém facilmente acessíveis à manutenção. Um diferencial do produto são as bordas protegidas pelo cartão original de fábrica e adicionalmente pelo vinil do revestimento. Na tabela 6.1.1.f estão especificadas suas características técnicas. 7. Knauf Fireboard: são chapas que possuem elevada proteção ao fogo, pois em sua composição há aditivos e fibras que as tornam incombustíveis.Essa propriedade aliada à sua variedade de espessuras permite a montagem de paredes, tetos e revestimentos com diversas combinações de chapas, proporcionando o nível de resistência ao fogo exigido pelo Corpo de Bombeiros para cada ambiente ou instalação. Na tabela 6.1.1.g estão especificadas suas características técnicas. Em caso de incêndio, as chapas Fireboard mantêm a estabilidade de forma sem apresentar trincas, atuando por um período prolongado como escudos térmicos para as estruturas que revestem ou protegem. 8. Knauf Alta Dureza: possui maior dureza superficial, comprovada em ensaios de corpo duro e corpo mole, além de maior resistência à ruptura tanto transversal quanto longitudinal. Esta contém uma alma de gesso aditivado com fibra de vidro, além de sua superfície externa se diferenciar pela cor esbranquiçada. Na tabela 6.1.1.h estão especificadas suas características técnicas. 33 Ficha Técnica Espessura Peso (kg/m²) Largura Comprimento 9,5 mm 6,5 a 8,5 6,5 kg/m² = 685 kg/m³ 8,5 kg/m² = 895 kg/m³ Densidade 12,5 mm 8 a 12 600 ou 1.200 mm de 1.800 a 3.600 mm 12,5 mm 10 a 14 6,5 kg/m² = 640 kg/m³ 12 kg/m² = 960 kg/m³ 10 kg/m² = 667 kg/m³ 14 kg/m² = 934 kg/m³ Coeficiente de condutividade térmica (gama) 0,16 kcal/h.m².ºC Índice de propagação superficial de chama Classe II A BQ (quadrada) BR (rebaixada) Tipo de Borda Rebaixo A borda rebaixada deve estar situada na face da frente da chapa e sua largura e profundidade devem ser medidas de acordo com a NBR 14716. Largura Profundidade Mínimo Máximo Mínimo 40 mm 80 mm 0,6 mm Máximo 2,5 mm Espessura da chapa (mm) 9,5 12,5 Mínimo 6,5 8,0 Densidade superficial da Máximo 8,5 12,0 massa (kg/m²) Variação máxima em relação à média das ± 0,5 amostras de um lote Longitudinal (1) 400 550 Resistência mínima à (2) rúptura na flexão (N) Transversal 160 210 Dureza superficial determinada pelo diâmetro máximo 20 (mm) (1) Amostra com a face da frente virada para baixo. Carga aplicada na face do verso. (2) amostra com a face da frente virada para cima. Carga aplicada na face da frente. Tabela 6.1.1.a – Chapa de gesso acartonado: Standard Fonte: Knauf (www.knauf.com.br) 15,0 10,0 14,0 650 250 34 Ficha Técnica Espessura Peso (kg/m²) Largura Comprimento 9,5 mm 6,5 a 8,5 6,5 kg/m² = 685 kg/m³ 8,5 kg/m² = 895 kg/m³ Densidade 12,5 mm 8 a 12 1.200 mm de 1.800 a 3.600 mm 12,5 mm 10 a 14 6,5 kg/m² = 640 kg/m³ 12 kg/m² = 960 kg/m³ 10 kg/m² = 667 kg/m³ 14 kg/m² = 934 kg/m³ Coeficiente de condutividade térmica (gama) 0,16 kcal/h.m².ºC Índice de propagação superficial de chama Classe II A BQ (quadrada) BR (rebaixada) Tipo de Borda Rebaixo A borda rebaixada deve estar situada na face da frente da chapa e sua largura e profundidade devem ser medidas de acordo com a NBR 14716. Densidade superficial massa (kg/m²) Resistência mínima rúptura na flexão (N) Dureza superficial máximo (mm) Largura Profundidade Mínimo da Máximo Variação máxima em relação à média das amostras de um lote à Longitudinal (1) Transversal (2) determinada pelo diâmetro Absorção máxima de água para chapa resistente à umidade - RU - (%) Mínimo Máximo Mínimo 40 mm 80 mm 0,6 mm Máximo 2,5 mm Espessura da chapa (mm) 9,5 12,5 6,5 8,0 8,5 12,0 15,0 10,0 14,0 ± 0,5 400 160 550 210 20 5 (1) Amostra com a face da frente virada para baixo. Carga aplicada na face do verso. (2) amostra com a face da frente virada para cima. Carga aplicada na face da frente. Tabela 6.1.1.b – Chapa de gesso acartonado: RU Fonte: Knauf (www.knauf.com.br) 650 250 35 Ficha Técnica Espessura Peso (kg/m²) Largura Comprimento 12,5 mm 8 a 12 kg/m² 12 mm 10 a 14 kg/m² 1.200 mm de 1.800 a 3.600 mm 8 kg/m² = 640 kg/m³ 12 kg/m² = 960 kg/m³ Densidade 10 kg/m² = 667 kg/m³ kg/m² = 934 kg/m³ Coeficiente de condutividade térmica (gama) 0,16 kcal/h.m².ºC Índice de propagação superficial de chama Classe II A BQ (quadrada) BR (rebaixada) Tipo de Borda Rebaixo A borda rebaixada deve estar situada na face da frente da chapa e sua largura e profundidade devem ser medidas de acordo com a NBR 14716. Densidade superficial massa (kg/m²) Largura Profundidade Mínimo Máximo Mínimo 40 mm 80 mm 0,6 mm Máximo 2,5 mm Espessura da chapa (mm) 12,5 Mínimo 8,0 da Máximo 12,0 Variação máxima em relação à média das ± 0,5 amostras de um lote Resistência mínima à rúptura na flexão (N) Longitudinal (1) Transversal (2) Dureza superficial determinada pelo diâmetro máximo (mm) 400 160 550 210 20 (1) Amostra com a face da frente virada para baixo. Carga aplicada na face do verso. (2) amostra com a face da frente virada para cima. Carga aplicada na face da frente. Tabela 6.1.1.c – Chapa de gesso acartonado: RF Fonte: Knauf (www.knauf.com.br) 15,0 10,0 14,0 650 250 14 36 Ficha Técnica Espessura Peso (kg/m²) 12,5 mm 8 a 12 kg/m² 8 kg/m² = 640 kg/m³ 12 kg/m² = 960 kg/m³ Densidade Coeficiente de térmica (gama) condutividade 0,16 kcal/h.m².ºC Índice de propagação superficial de chama Classe II A BQ (quadrada) BR (rebaixada) Tipo de Borda Coeficiente de absorção acústica Variável em função do modelo Tabela 6.1.1.d – Chapa de gesso acartonado: Cleaneo Acústico Fonte: Knauf (www.knauf.com.br) Ficha Técnica Espessura 6,5 mm Peso (kg/m²) 5 a 7 kg/m² Largura 1.200 mm Comprimento de 1.800 a 3.600 mm 5 kg/m² = 769 kg/m³ 7 kg/m² = 1.076 kg/m³ Densidade Índice de propagação superficial de chama Classe II A BQ (quadrada) BR (rebaixada) Tipo de Borda Raio mínimo de curvatura 0,30 m Tabela 6.1.1.e – Chapa de gesso acartonado: Techniform Fonte: Knauf (www.knauf.com.br) Ficha Técnica Espessura 6,5 mm 9,5 MM Peso (kg/m²) 5,5 7,2 12,5 mm 8,2 Densidade 704 kg/m³ Coeficiente condutividade (gama) 846 kg/m³ de térmica Coeficiente de atenuação sonora Índice de propagação superficial de chama 735 kg/m³ 0,16 kcal/h.m².ºC CAC > 40 Classe II A Modulação eixo a eixo 600 x 600 mm / 600 x 1.200 mm 625 x 625 mm / 625 x 1.250 mm Dimensões da chapa 593 x 593mm / 618 x 1.243 mm 618 x 618 mm / 593 x 1193 mm Tipo de Borda Refletância luminosa BQ (quadrada) 80% Tabela 6.1.1.f – Chapa de gesso acartonado: Techniforro Fonte: Knauf (www.knauf.com.br) 37 Ficha Técnica Reação ao Fogo Espessura Largura Comprimento Pesos médios aproximados (kg/m²) Densidade bruta Incombustível 12,5 / 15 / 20 / 25 / 30 mm 1.200 mm 2.000 mm 12,5 mm - 10,5 kg/m² 15,0 mm - 12,0 kg/m² 20,0 mm - 15,8 kg/m² 25,0 mm - 20,0 kg/m² 30,0 mm - 24,0 kg/m² ≥ 780 kg/m³ Coeficiente de condutividade térmica (gama) ± = 0,22 W/mK Raios mínimos de curvatura (a seco) 12,5 mm - 4 m 15,0 mm - 7 m 20,0 mm - 10 m 25,0 mm - 25 m 30,0 mm - 50 m Tipo de Borda BQ (quadrada) BR (rebaixada) Tabela 6.1.1.g – Chapa de gesso acartonado: Fireboard Fonte: Knauf (www.knauf.com.br) Ficha Técnica Espessura Peso Largura Comprimento Densidade Coeficiente de condutividade térmica (gama) Índice de propagação superficial de chama Tipo de Borda 12,5 mm 11 kg/m² 1.200 mm de 1.800 a 3.600 mm 880 kg/m³ 0,16 kcal/h.m².ºC Classe II A BQ (quadrada) BR (rebaixada) Dureza Superficial Diâmetro máximo, segundo 15 mm NBR 14717:2001 Coeficiente Elástico Longitudinal 3500 N/mm² Coeficiente Elástico Transversal 4000 N/mm² Tabela 6.1.1.h – Chapa de gesso acartonado: Alta Dureza Fonte: Knauf (www.knauf.com.br) 38 6.1.2 Empresa: Lafarge Gypsum A descrição dos produtos baseia-se nos catálogos e site da Lafarge (www.lafargegypsum.com.br). 1. Gypsum ST: chapas Standard, utilizadas em áreas secas (figura 6.1.2.a). Estão disponíveis nas seguintes dimensões: espessura (6,4 – 9,5 – 12,5 – 15 mm), largura (0,60 – 1,20 m) e comprimento (1,80 a 3,00 m). Figura 6.1.2.a – Chapa de gesso acartonado: Gypsum ST (www.lafargegypsum.com.br) 2. Gypsum RU: chapas resistentes à umidade (figura 6.1.2.b). Estão disponíveis nas seguintes dimensões: espessura (12,5 mm), largura (1,2 m) e comprimento (1,80 a 2,80 m). Figura 6.1.2.b – Chapa de gesso acartonado: Gypsum RU (www.lafargegypsum.com.br) 3. Gypsum RF: chapa resistente ao fogo, indicada para áreas secas que necessitam de maior resistência ao fogo (figura 6.1.2.c). Estão disponíveis nas seguintes dimensões: espessura (12,5 mm), largura (1,2 m) e comprimento (2,40 m). Figura 6.1.2.c – Chapa de gesso acartonado: Gypsum RF (www.lafargegypsum.com.br) 39 4. Gypsom: chapa perfurada para absorção acústica (figura 6.1.2.d). Estão disponíveis nas seguintes dimensões: espessura (12,5 mm), largura (1,2 m) e comprimento (2,40 m). Figura 6.1.2.d – Chapa de gesso acartonado: Gypsom (www.lafargegypsum.com.br) 5. FGR Liso: chapa para forro removível, revestida com vinil (figura 6.1.2.e). Estão disponíveis nas seguintes dimensões: espessura (12,5 mm), largura (1,2 m) e comprimento (2,40 m). Figura 6.1.2.e – Chapa de gesso acartonado: FGR liso (www.lafargegypsum.com.br) 6. FGR Linho: chapa para forro removível, revestida com vinil (figura 6.1.2.f). Estão disponíveis nas seguintes dimensões: espessura (12,5 mm), largura (1,2 m) e comprimento (2,40 m). Figura 6.1.2.f – Chapa de gesso acartonado: FGR linho (www.lafargegypsum.com.br) 40 6.1.3 Empresa: BPB Placo A descrição dos produtos baseia-se nos catálogos e site da BPB Placo (www.placo.com.br). 1. Placo Standard: placas destinadas a áreas secas. 2. Placo RF: destinadas a áreas com exigências especiais de resistência ao fogo. 3. Placo RU: destinadas a ambientes sujeitos a ação à umidade, por tempo limitado. Figura 6.1.3 – Chapa de gesso acartonado: Placo RF, Placo Standard e Placo RU (www.placo.com.br) 41 Na tabela 6.1.3 estão especificadas as características técnicas das placas citadas acima. Placas Dimensão Padrão Nome Descrição Tipo de Espessur Borda a (mm) (mm) Peso Largur Comprime (kg/m²) a nto ST Standard Rebaixada 8,0 1200 2400 6,1 ST Standard Rebaixada 9,5 1200 2400 8,0 ST Standard Rebaixada 12,5 1200 1800 9,5 ST Standard Rebaixada 12,5 1200 2000 9,5 ST Standard Rebaixada 12,5 1200 2400 9,5 ST Standard Rebaixada 12,5 1200 2800 9,5 ST Standard Rebaixada 12,5 1200 3000 9,5 ST Standard Rebaixada 12,5 600 2000 9,5 ST Standard Rebaixada 12,5 600 2500 9,5 ST Standard Rebaixada 15,0 1200 2400 12,0 ST Standard Quadrada 12,5 1243 2500 9,5 RF Resistente ao fogo Rebaixada 12,5 1200 2400 10,0 RF Resistente ao fogo Rebaixada 15,0 1200 2400 13,0 Rebaixada 12,5 1200 2400 10,0 Rebaixada 15,0 1200 2400 12,5 RU RU Resistente à umidade Resistente à umidade Tabela 6.1.3 – Chapa de gesso acartonado: BPB PLaco Fonte: BPB Placo (www.placo.com.br) 6.2 PERFIS DE AÇO GALVANIZADO Seguindo as mesmas diretrizes do item anterior, o presente capítulo apresenta os perfis de aço galvanizado que são comercializados no Brasil. 6.2.1 Empresa: Knauf Os perfis Knauf tem garantia de rastreabilidade, pois conforme a norma ABNT - NBR 15217:2005, estão impressos os seguintes dados: empresa, tipo de perfil, 42 espessura, galvanização, comprimento, data e hora de fabricação. Na tabela 6.2.1 estão identificados os perfis disponibilizados pela empresa. Tabela 6.2.1 – Perfis metálicos: Knauf Fonte: Knauf (www.knauf.com.br) 43 6.2.2 Empresa: Lafarge Gypsum A Lafarge Gypsum produz seus perfis metálicos de acordo com a NBR 15217:2005, obedecendo à espessura mínima da chapa de 0,50 mm e galvanização Z 275. Na figura 6.2.2 estão ilustrados os perfis de aço galvanizado fabricados pela empresa. Figura 6.2.2 – Perfis metálicos: Lafarge (www.lafargegypsum.com.br) 6.2.3 Empresa: BPB Placo Assim como os outros fabricantes, a BPB Placo também produz seus perfis de acordo com a associação Brasileira de Normas técnicas - NBR 15217:2005: Perfis de aço para sistemas de gesso acartonado – requisitos. Na tabela 6.2.3 estão identificados os perfis de aço galvanizado fabricados pela empresa. 44 Elementos Estruturais Nome Descrição Guia R48 Assegura a Guia R70 união com os Guia R90 montantes Comprimento Acondicionamento (mm) Amarrado em 10 3000 unidades Para a Montante M48 Montante M70 Montante M90 formação de estrutura das paredes, forros e Amarrado em 10 2790 unidades Amarrado 2990 em 10 unidades 2990 Amarrado em 10 unidades revestimentos Perfil F530 Para forros e revestimentos 3000 Amarrado em 10 unidades Cantoneira Cantoneira CR2 metálica para forros e 3000 Amarrado em 30 unidades revestimentos Cntoneira para Cantoneira 14/90 proteção do 3000 topo da placa Tabica Metálica CR3 Tabica Metálica CR3 perfuração retangular Para forros (dilatação) 3000 Amarrado em 50 unidades Amarrado em 20 unidades Para forros: Dilatação / retorno de ar 3000 Amarrado em 20 unidades condicionado Para forros: Tabica Metálica CR4 Dilatação / perfuração redonda retorno de ar 3000 Amarrado em 10 unidades condicionado Rodapé de Para parede e impermeabilização revestimento R110 com 10 cm Rodapé de Para parede e impermeabilização revestimento R120 com 20 cm 3000 Avulso 3000 Avulso Tabela 6.2.3 – Perfis metálicos: BPB Placo Fonte: BPB Placo (www.placo.com.br) 45 6.3 MASSA DE ACABAMENTO DAS JUNTAS Existem diversos tipos de massa para acabamento disponíveis no mercado. Sendo assim, de acordo com cada fabricante, este capítulo irá identificá-las. 6.3.1 Empresa: Knauf As massas Knauf foram desenvolvidas para exclusiva utilização nos sistemas de drywall. 1. Knauf Fast Fix – Br (20 kg): Massa para juntas em pó (figura 6.3.1.a), ou seja, é necessário fazer a mistura com água antes da utilização (2 kg de pó para 1 litro de água). Este material é indicado para tratamento entre juntas de chapa de gesso, preenchimento de irregularidades nas chapas, arremate sobre parafusos e acabamento com cantoneiras de reforço. Figura 6.3.1.a – Knauf Fast Fix - Br (www.knauf.com.br) 46 2. Knauf Ready Fix – Br (15 – 30 kg): Massa pronta para tratamento de juntas em chapas de gesso e acabamento superficial sobre as chapas de gesso (figura 6.3.1.b). Este material encontra-se pronto para a utilização, ou seja, não é necessário acrescentar água. Figura 6.3.1.b – Knauf Ready Fix - Br (www.knauf.com.br) 6.3.2 Empresa: Lafarge Gypsum A Lafarge disponibiliza ao mercados brasileiro dois tipos de massa para tratamento de juntas. 1. Massa Gypsum 90 (20kg): massa em pó (figura 6.3.2.a), desenvolvida especialmente para o mercado brasileiro. Para sua utilização é necessário o adicionamento de água. Além disso, o intervalo entre as demãos é de 90 minutos. Figura 6.3.2.a – Massa Gypsum 90 (www.lafargegypsum.com.br) 47 2. Massa Gypsum Pronta para Uso (15 – 30 kg): massa pronta para utilização (figura 6.3.2.b), indicada para o tratamento entre as chapas. Figura 6.3.2.b – Massa Gypsum Pronta para Uso (www.lafargegypsum.com.br) 6.3.3 Empresa: BPB Placo A Placo disponibiliza ap mercado três tipos de massa para tratamento de juntas. 1. Placojoint PR4 e PR2: massa para tratamento de juntas, com secagem rápida (figura 6.3.3.a). Disponível em sacos de 20 e 25 kg. Figura 6.3.3.a – Massa Placojoint PR2 (www.placo.com.br) 2. Placomix: massa para tratamento de juntas, pronta para uso (figura 6.3.3.b). Disponível em baldes de 5, 25 e 28 kg. Figura 6.3.3.b – Massa Placomix (www.placo.com.br) 3. Placomassa: massa para tratamento de juntas, pronta para uso (figura 6.3.3.c). Disponível em baldes de 30 kg. Figura 6.3.3.c – Massa Placomassa (www.placo.com.br) 48 6.4 FITAS PARA DRYWALL Neste item, divulgam-se as fitas para juntas que são encontradas no mercado nacional. 6.4.1 Empresa: Knauf 1. Fitas para Juntas: à base de papel especial microperfurado para tratamento de juntas em paredes, tetos e revestimentos. Disponível em rolos de 150 m de comprimento e 50 mm de largura (figura 6.4.1.a). Figura 6.4.1.a – Fita para juntas: Knauf (www.Knauf.com.br) 2. Fitas para Isolamento: à base de resina auto-adesiva para utilização em isolamento entre os perfis perimetrais e a estrutura. Disponíveis em rolos de 30 m de comprimento e 50 / 70 / 90 mm de largura (figura 6.4.1.b). Figura 6.4.1.b – Fita para isolamento: Knauf (www.Knauf.com.br) 49 3. Fita para Canto: à base de papel com duas tiras de reforço em alumínio para proteger cantos vivos de paredes e colunas contra impactos leves. Disponível em rolos de 50 m de comprimento e 50 mm de largura (figura 6.4.1.c). Figura 6.4.1.c – Fita para canto: Knauf (www.Knauf.com.br) 6.4.2 Empresa: Lafarge Gypsum 1. Fita Gypsum JT: fita para tratamento de juntas (papel microperfurado). Disponível em rolos de 25 e 150 m de comprimento (figura 6.4.2.a). Figura 6.4.2.a – Fita para junta: Gypsum JT (www.lafargegypsum.com.br) 2. Fita Gypsum CT: fita constituída de papel com duas almas metálicas em seu interior, indicada para acabamento e proteção dos cantos das divisórias. Disponível em rolos de 30 m de comprimento (figura 6.4.2.b). Figura 6.4.2.b – Fita para canto: Gypsum CT (www.lafargegypsum.com.br) 50 6.4.3 Empresa: BPB Placo 1. Fita: fita para tratamento de juntas. Disponível em rolos de 150 m de comprimento (figura 6.4.3.a). Figura 6.4.3.a – Fita: BPB Placo (www.placo.com.br) 2. Fita Cantoneira: Fita estruturada flexível para reforço de canto. Disponível em rolos de 30 m de comprimento (figura 6.4.3.b). Figura 6.4.3.b – Fita cantoneira: BPB Placo (www.placo.com.br) 6.5 PARAFUSOS Há diversos tipos de parafusos, com suas correspondentes finalidades. Este item cita os tipos de parafusos e seus respectivos fabricantes. 6.5.1 Empresa: Knauf A Knauf fabrica todos os parafusos descritos na tabela 6.1.3 do capítulo 2. Estes que são autoperfurantes e autoatarraxantes, também produzidos com diferentes dimensões e materiais para diferentes espessuras de chapeamento e de perfis. Além disso, possuem proteção contra corrosão. Figura 6.5.1 – Parafusos: Knauf (www.knauf.com.br) 51 6.5.2 Empresa: Lafarge Gypsum Segundo o fabricante, os parafusos Lafarge Gypsum além da facilidade de instalação, proporcionam acabamento perfeito e alta resistência à corrosão. Na figura 6.5.2 observam-se os diferentes tipos de parafusos disponíveis no mercado. Figura 6.5.2 – Parafusos: Lafarge Gypsum (www.lafargegypsum.com.br) 52 6.5.3 Empresa: BPB Placo Na tabela 6.5.3 estão identificados os parafusos fabricados pela empresa BPB Placo. Demonstrando suas dimensões, acabamentos e finalidades. PARAFUSOS Nome Parafuso TTPC Descrição Comprimen to (mm) 25 25 35 35 45 45 55 Autoatarrachante com cabeça 55 70 trombeta para fixação das placas a 70 80 estrutura de madeira ou metálica. 80 90 Fenda, philips e ponta de agulha. 90 100 Acabamento fosfatizado preto. 100 110 110 120 120 140 140 Autoatarrachante com cabeça 25 trombeta para fixação das placas às 25 Parafuso 35 estruturas com chapas metálicas até 35 TTPF 45 2 mm de espessura. Fenda, philips e 45 67 ponta de broca. Acabamento 67 fosfatizado. Autoatarrachante com cabeça Parafuso TRPF 13 trombeta para fixação entre estruturas ponta de broca. Acabamento zincado. Tabela 6.5.3 – Parafusos: BPB Placo Fonte: BPB Placo (www.placo.com.br) 13 53 7. CONCLUSÃO Este trabalho teve como enfoque no estudo de caso um levantamento de dados com objetivo de apresentar todos os materiais, constituintes do sistema drywall, disponíveis no mercado brasileiro: perfis metálicos, chapa de gesso acartonado, material para isolamento termo-acustico, massa e fita para tratamento de juntas. Apresentando as principais empresas fabricantes que atuam nesse segmento. Após a verificação do potencial de crescimento desse sistema no país, fabricantes mundiais migraram para o Brasil. Na década de 70, as empresas Lafarge Gypsum e a Placo do Brasil instalaram-se no país, impulsionados pelas perspectivas do aumento de consumo de seus componentes. Apenas em 1997, a Knauf chegou ao Brasil. Para realizar essa migração, as empresas acima citadas tiveram que fazer grandes investimentos. As empresas possuem diferentes denominações e especificações para seus produtos. 54 8 RECOMENDAÇÕES É recomendado para as empresas que utilizam o sistema de gesso acartonado nos seus empreendimentos seguem todos os processos de execução onde a montagem deve começar, ainda em fase de projeto, onde serão especificados: tipos de placas, espessuras finais, dimensões dos montantes, se existe isolamento termo-acustico, se a parede deve ser resistente ao fogo ou a umidade. Depois de definidos os parâmetros de projeto, inicia-se a execução da vedação em gesso acartonado. Esta que se divide em oito subprocessos: condições de inicio, locação e fixação de guias, colocação de montantes, fechamento da primeira face da divisória, instalações de reforços, colocação do isolamento termo-acustico, fechamento da segunda face, tratamento de juntas. A execução desse sistema deve ser feito por pessoas que receberam treinamentos e que estão aptas para este tipo de serviços, sendo assim durante o processo de execução deve ser utilizados os equipamentos adequados, para que os materiais não sejam instalados danificados e a montagem da divisória seja instalada de forma correta evitando possíveis anomalias. Existem no Brasil empresas fabricantes do sistema em gesso acartonado onde elas disponibilizam todos os matérias constituintes, onde são fabricadas de acardo com suas respectivas normas. 55 9. REFERÊNCIAS ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14715: Chapas de gesso acartonado – requisitos. Rio de Janeiro, 2001. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14716: Chapas de gesso acartonado – verificação das características geométricas. Rio de Janeiro, 2001. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 14717: Chapas de gesso acartonado – determinação das características físicas. Rio de Janeiro, 2001. ASSOCIAÇÃO BRASILEIRA DE NORMAS TÉCNICAS. NBR 15217: Perfis de aço para sistemas de gesso acartonado - requisitos. Rio de Janeiro, 2005. ASSOCIAÇÃO BRASILEIRA DOS FABRICANTES DE CHAPAS PARA DRYWALL. Manual de projeto de sistemas drywall: paredes, forros e revestimentos. 1.ed. São Paulo: Pini, 2006. GOMES, Antônio; L. ALBERTO, V. J.; SIMÃO, Charles F. Método construtivo de vedação vertical interna de chapas de gesso acartonado. [entre 2003 e 2006] Trabalho apresentado ao IV SEMINÁRIO DE INICIAÇÃO CIENTÍFICA, Goiânia, 2006, p. 429-434. Disponível em: <http://www.prp.ueg.br>. Acesso em: 15 set. 2007. HOLANDA, Erika P. T. Novas tecnologias construtivas para produção de vedações verticais: diretrizes para o treinamento da mão-de-obra. 2003. 167 f. Dissertação (Mestrado em Engenharia Civil)–Escola Politécnica da Universidade de São Paulo, São Paulo, 2003. Disponível em: <http://www.teses.usp.br/teses/disponiveis/3/3146/tde-18112003-104024>. Acesso em: 27 out. 2007. LOSSO, Marco; VIVEIROS, Elvira. Gesso acartonado e isolamento acústico: teoria versus prática no Brasil. 2004. Trabalho apresentado ao X ENCONTRO NACIONAL DE TECNOLOGIA DO AMBIENTE CONSTRUÍDO, São Paulo, 2004. Disponível em: <http://www.gaama.ufsc.br/articles/04_07_2004.pdf>. Acesso em: 15 set. 2007. NICOMEDES, Gabriela; QUALHARINI, Eduardo L. Planejamento e controle do processo de projeto para alvenarias em gesso acartonado: o drywall e seus sistemas 56 complementares. 2003. Trabalho apresentado ao III WORKSHOP BRASILEIRO DE GESTÃO DO PROCESSO DE PROJETO NA CONSTRUÇÃO DE EDIFÍCIOS, Belo Horizonte, 2003. Disponível em: <http://www.infohab.org.br/biblioteca_resultado.aspx>. Acesso em: 13 nov. 2007. POUBEL, Maria de Fátima G.; GUARDIA, Luis Ernesto T.; QUALHARINI, Eduardo L. Gerenciamento de custos no sistema construtivo de gesso acartonado: “drywall”. 2001.Trabalho apresentado ao WORKSHOP NACIONAL GESTÃO DO PROCESSO DE PROJETO NA CONSTRUÇÃO DE EDIFÍCIOS, São Carlos, 2001. Disponível em: <http://www.lem.ep.usp.br/gpse/es23/anais>. Acesso em: 27 out. 2007. SILVA, Márcio F. A. Gerenciamento de processos na construção civil: Um estudo de caso aplicado no processo de execução de paredes em gesso acartonado. 2000. 133 f. Dissertação (Pós-Graduação em Engenharia de Produção)–Universidade Federal de Santa Catarina, Santa Catarina, 2000. SILVA, Márcio F. A.; LAPOLLI, Édis M. Gerenciamento de processos aplicado no processo de paredes em gesso acartonado (drywall). 2002. Trabalho apresentado ao IX ENCONTRO NACIONAL DE TECNOLOGIA DO AMBIENTE CONSTRUÍDO, Foz do Iguaçu, 2002. Disponível em: <http://www.infohab.org.br/biblioteca_resultado.aspx>. Acesso em: 13 nov. 2007. TANIGUTI, Eliana K. Método construtivo de vedação vertical interna de chapas de gesso acartonado. 1999. 303 f. Dissertação (Mestrado em Engenharia Civil)–Escola Politécnica da Universidade de São Paulo, São Paulo, 1999. Disponível em:<http://www.teses.usp.br/teses/disponiveis/3/3146/>. Acesso em: 10 set. 2007.