PROJETO DE UM CARRO TIPO SACA TAMBOR DE FREIO Leandro Nascimento Santos, [email protected] Felipe Gomes Gobbi Verzola, [email protected] Rafael Prata Ritzinger, [email protected] Joseph Kalil Khoury Junior (orientador), [email protected] Universidade Federal de Viçosa, Avenida Peter Henry Rolfs, s/n, Campus Universitário, Viçosa-MG. Resumo: Este trabalho tem como principal objetivo o desenvolvimento de um produto, através de uma metodologia de projetos. As etapas desenvolvidas e apresentadas foram: Projeto Informacional, Projeto Conceitual, Projeto Preliminar e Projeto Detalhado. A principal contruibuição do produto para a sociedade é a prevenção de doenças relacionadas ao manuseio incorreto do tambor de freio de ônibus e caminhões. A ideia do projeto surgiu da observação de como este manuseio é crítico e perpetuado em algumas oficinas da região da Zona da Mata mineira. Palavras-chave: Carro saca-tambor, Metodologia de projeto, Tambor de freio. 1. INTRODUÇÃO O mercado cada vez mais dinâmico e competitivo faz com que as equipes de desenvolvimentos de produtos estejam cada vez mais focadas na resolução do problema do cliente. Desta maneira, novas metodologias de projeto de produtos que reduzam o tempo de projeto são cada vez mais indicadas. Mesmo embora a metodologia seja inovadora, é sempre baseada em dividir o projeto em sub-tarefas que são distribuídas para as equipes (Delgado Neto, 2010). Encontra-se uma crescente dificuldade em desenvolver um produto que envolva ações interdisciplinares. A informação necessária a ser passada entre setores é perdida ou não é documentada, desta maneira, é interessante que uma metodologia de documentação seja posta em prática para que não se perca informação (Ulonska, et al, 2013). Sem dúvida é importante inovar para se sobressair em um mercado onde a concorrência de produtos é muito grande. Desta forma, os desenvolvedores que criam soluções inovadoras na metodologia de projetos, ganham o mercado por documentar e produzir a solução final em um tempo menor do que a concorrência (Martin, 2009). Sabe-se que há muitas dificuldades envolvidas no desenvolvimento de novos produtos. A fim de minimizar transtornos, a equipe utilizou a metodologia de projeto baseada na obra de (Pahl et al, 2005). Desta maneira, foram realizados: projeto informacional, projeto conceitual, projeto preliminar e projeto detalhado. Quanto as dificuldades técnicas relacionadas à atividade de manutenção em caminhões, existem inúmeros problemas com a remoção de tambores de freio de caminhões, um deles é a excentricidade do centro de gravidade e seu peso, podendo atingir até aproximadamente 50kg (Thomas, 1986). A ferramenta apresentada neste trabalho originou-se da observação de um problema recorrente nas oficinas de companhias de viação da região da Zona da Mata mineira e confirmadas na obra de Thomas, (1986). Trata-se de um carrinho de mão para sacar, transportar, elevar e posicionar os tambores de freio de ônibus e caminhões, visto que esses elementos são de extrema dificuldade de manuseio e bastante pesados. A todo momento ônibus e caminhões param para vistoria e manutenção e um manuseio inadequado e constante pode causar problemas futuros para o funcionário encarregado, assim como prejudicar o andamento do procedimento. As etapas apresentadas foram elaboradas uma a uma seguindo um cronograma de projeto, até culminar no resultado final, que foi o produto. 2. OBJETIVOS O principal objetivo ao desenvolver o projeto para um carrinho de mão saca tambor é fazer com que os funcionários que trabalham na manutenção destes componentes não tenham que carregar estes elementos nos braços, prevenindo assim, futuras lesões. Alguns objetivos secundários são: produção em massa com custo baixo, difusão do produto, conhecimento sobre o procedimento de projetos, reforço da segurança do trabalho, redução do tempo de retirada, etc. Outro objetivo notável do projeto é desenvolver um produto que cause um impacto positivo na comunidade viçosense, pois este produto poderia ser utilizado também dentro da própria universidade além do comércio local e nacional. VIII Congresso Nacional de E ngenharia Mecânica, 10 a 15 de a gosto de 2014, Uberlândia - Minas Gerais 3. METODOLOGIA Neste projeto foram realizadas as seguintes etapas de projeto: Projeto Informacional, Projeto Conceitual, Projeto Preliminar e Projeto Detalhado como visto na obra de Pahl et al. (2005). Em cada uma das etapas, foi desenvolvida uma parte do projeto do carro saca tambor, de maneira que a parte subsequente foi complementada pela anterior. Dividindo projeto desta maneira, tem-se um melhor discernimento do projeto como um todo pois a realização por etapas facilita o processo de elaboração. 3.1. Projeto Informacional Nesta etapa, foram realizadas entrevistas com os potenciais clientes do carro saca tambor. Nas visitas feitas, foram observados erros de manuseio dos tambores de freio nas companhias de viação da região da Zona da Mata e também da oficina de reparos automotivos da UFV. 3.2. Projeto Conceitual Nesta etapa de projeto é realizado o desenvolvimento de várias soluções possíveis para o projeto. Decisões importantes são tomadas nesta etapa, pois há uma triagem de possíveis soluções de acordo com o objetivo principal do produto final. Foram estabelecidas as etapas mostradas abaixo. 3.2.1. Estabelecimento das estruturas funcionais Nesta etapa foram estabelecidas as estruturas de funções e subfunções do veículo em forma de diagramas. 3.2.2. Busca de princípios de solução Nesta etapa foi confeccionada a matriz morfológica, a qual contém as possíveis soluções para as subfunções definidas. 3.2.3. Combinação dos princípios de solução Nesta etapa o grupo de projeto obteve treze combinações a partir dos princípios de solução apresentados na matriz morfológica. O critério foi criar tópicos onde uma ou mais funções do produto fossem destacadas ou inibidas, restringindo portanto as variáveis de soluções. 3.2.4. Confecção da árvore de critérios Para avaliar e selecionar as combinações viáveis foi confeccionada uma árvore de critérios, com base nos requisitos de projeto e critérios técnicos estabelecidos pelo grupo. Nesta etapa ponderou-se notas para guiar o produto para sua principal característica de projeto, seja ela baixo custo, ergonomia, baixa complexidade, etc. 3.2.5. Avaliação das variantes conceituais Para avaliar as variantes de solução, o grupo de projeto atribuiu, para cada variante, uma pontuação de 1 a 4 para cada critério. As notas dadas referem-se ao grau de importância de uma dada característica do produto em relação à variante de solução proposta. Quanto maior a nota dada, mais importante é aquela característica para determinada solução. Por exemplo: rodas de borracha receberam nota 4 para a solução que se adapta a terrenos irregulares. 3.2.6. Conceito A definição do conceito é a escolha do conceito de maior nota após as avaliações anteriores terem sido feitas. Desta forma, utiliza-se a variante de soluções que recebeu a maior nota para determinar os componentes que serão utilizados na concepção do produto. 3.3. Projeto Preliminar No projeto preliminar, foram abordadas as seguintes etapas: determinação do layout, seleção de materiais, dimensionamento e lista de peças e custo. VIII Congresso Nacional de E ngenharia Mecânica, 10 a 15 de a gosto de 2014, Uberlândia - Minas Gerais 3.3.1. Determinação do Layout A metodologia utilizada para determinar o layout do carro saca tambor foi a observação de alguns produtos já existentes no mercado e transformá-lo em algo que fosse resolver os problemas dos clientes, adaptando assim algumas formas e funcionalidades. 3.3.2. Seleção de materiais Nesta etapa foram escolhidos os materiais que compõem os sistemas do carro saca-tambor. A etapa consiste da elaboração de uma lista com peças e seus materiais. 3.3.3. Dimensionamento O dimensionamento preliminar do produto foi feito através de um software de simulações em elementos finitos da SolidWorks. Nesta etapa faz-se um estudo de carregamentos e fatores que influenciam a robustez da estrutura, de modo a evitar estruturas sub ou superdimensionadas. As cargas experimentadas pela estrutura foram estimadas pelo peso do tambor de freio, estipulado 45kg. A malha utilizada foi definida por elementos de viga. 3.3.4. Lista de peças e custo Nesta etapa, foram definidas as peças e os custos estimados de cada uma delas, desta maneira, pode-se ter uma ideia do custo médio do produto. Procurou-se utilizar peças de fácil aquisição no mercado. Não se deve sofisticar um projeto a menos que seja realmente necessário. Manter a simplicidade de um produto pode aumentar sua aceitação no mercado pela diminuição do custo, além de facilitar sua construção e reparo. 3.4. Projeto Detalhado Na fase do projeto detalhado, o grupo teve como objetivo a transformação do conceito em produto. Desta maneira os desenhos técnicos com dimensões e tolerâncias foram produzidos. As etapas abaixo foram adotadas. 3.4.1. Desenhos Técnicos (CAD) Os desenhos técnicos com tolerância de todas as peças foram feitos utilizando o software SolidWorks, exceto o macaco e das rodas, cujas especificações já constavam no documento do fabricante. O restante das peças a fabricar foram documentadas. 3.4.2. Montagem do Produto/Plano de Fabricação Nesta fase do projeto, a descrição dos passos de montagem foi feita, de maneira a chegar no produto final montado. 4. RESULTADOS O grupo apresentou os resultados por tópicos para facilitar o entendimento. 4.1. Resultados do projeto informacional Nas visitas realizadas foram observados erros de manuseio dos tambores de freio nas companhias de viação da região da Zona da Mata e também da oficina de reparos automotivos da UFV. Percebeu-se que os funcionários da oficina da UFV realizam tanto um manuseio como um saque inadequado do tambor de freio dos veículos, como mostrado na Fig. 1. Os depósitos de peças onde ficam os tambores possuem corredores muito estreitos, dificultando a passagem do funcionário portador do tambor. Figura 1 – Arqueamento inadequado da coluna (à esquerda) e sistema de parafuso para saque (à direita). VIII Congresso Nacional de E ngenharia Mecânica, 10 a 15 de a gosto de 2014, Uberlândia - Minas Gerais Foi constatado que o sistema de saque por parafusos não é utilizado pelos funcionários. Como alternativa, foi observada a utilização de um martelo dinâmico. Ao observar as dificuldades enfrentadas pelos funcionários, viu-se que o projeto deveria visar a solução dos problemas encontrados, sendo eles: retirada e encaixe do tambor, alinhamento com os parafusos, saque, manuseio e transporte. 4.2. Resultados do projeto conceitual No projeto conceitual os resultados de suas etapas elucidaram o desenvolvimento e a escolha das soluções para o produto. 4.2.1. Estrutura de funções A Figura 2 possibilitou a visualização das funções da máquina tomando como entrada os fluxos de energia, forças e sinais de controle. Figura 2 - Estrutura de funções do carro saca-tambor. 4.2.2. Matriz morfológica As soluções para desempenhar as funções definidas na etapa anterior foram organizadas na forma de uma matriz, a matriz morfológica, como mostrada na Tab. 1. Tabela 1 - Matriz morfológica do carro saca-tambor. FUNÇÃO/SOLUÇÃO Sacar tambor Elevar ou abaixar tambor Transportar tambor Fixar tambor Rotacionar tambor Solução A Parafuso saca tambor Macaco mecânico Rodas de borracha Sem fixação Sem rotação Solução B Marreta Macaco hidráulico Rodas de plástico Correia rolete Solução C Martelo dinâmico Macaco elétrico Rodas de ferro Corrente Barra lubrificada Solução D Rodas de silicone Haste de ferro VIII Congresso Nacional de E ngenharia Mecânica, 10 a 15 de a gosto de 2014, Uberlândia - Minas Gerais 4.2.3. Combinação dos princípios de solução Respectivamente, nas tabelas de 2 a 5, foram dadas cinco abordagens diferentes, a Tab. 2 sugere as possíveis variantes que atendam à terrenos irregulares, a Tab. 3 mostra as variantes com menor custo, a Tab. 4 exibe as variantes com redundância de segurança e a Tab. 5 mostra as variantes mais leves. Tabela 2 - Possíveis variantes de solução para terrenos irregulares. Funções/ Variantes de Solução (VS) VS 1 VS 2 VS 3 VS 4 Sacar tambor A A Elevar/abaixar tambor A B B C Transportar tambor A A A A Fixar tambor B B B B Rotacionar tambor B B B B A/C A/C Tabela 3 - Possíveis variantes de solução para redução de custos. Funções/ Variantes de Solução (VS) VS 5 VS 6 Sacar tambor B C Elevar/abaixar tambor A A Transportar tambor B D Fixar tambor A A Rotacionar tambor A A Tabela 4 - Possíveis variantes de solução para redundância de segurança. Funções/ Variantes de Solução (VS) VS 7 VS 8 VS 9 Sacar tambor A A A Elevar/abaixar tambor B B B Transportar tambor A B D Fixar tambor B B B Rotacionar tambor B B B Tabela 5 - Possíveis variantes de solução para redução de peso. Funções/ Variantes de Solução (VS) VS 10 VS 11 VS 12 VS 13 Sacar tambor A A B B Elevar/abaixar tambor A A A A Transportar tambor B D B D Fixar tambor A A A A Rotacionar tambor A A A A VIII Congresso Nacional de E ngenharia Mecânica, 10 a 15 de a gosto de 2014, Uberlândia - Minas Gerais 4.2.4. Árvore de critérios Na árvore de critérios da Figura 3 foi definido que a funcionalidade de maior peso para o projeto era “boas características de operação”. Em segundo lugar foi definido “baixo custo” e então “alta confiabilidade”. Obteve-se como guia de projeto, a facilidade de manutenção e reposição facilitada de peças. Figura 3- Árvore de critérios do carro saca-tambor. 4.2.5. Avaliação das variantes conceituais As Tabelas 6 e 7 mostram os critérios de avaliação e os respectivos pesos para cada característica das variantes. Esses pesos foram aliados aos coeficientes estipulados na árvore de critérios para ponderar as notas das variantes. Tabela 6 - Avaliação das variantes de solução VS1 a VS4. CRITÉRIOS DE AVALIAÇÃO Alta Seguranca PESOS (Wi) VS1 VS2 VS3 VS4 Ui Ui x Wi Ui Ui x Wi Ui Ui x Wi Ui Ui x Wi 0.15 3 0.45 3 0.45 2 0.3 2 0.3 Pecas Padronizadas 0.1225 4 0.49 4 0.49 4 0.49 1 0.1225 Baixa Complexidade das Pecas 0.08575 3 0.25725 3 0.26 2 0.1715 Conjunto Simples 0.03675 2 0.0735 2 0.07 1 0.03675 2 Materiais de Baixo Custo 0.105 3 0.315 2 0.21 2 0.21 2 0.21 Facilidade de Locomocao 0.04 4 0.16 4 0.16 4 0.16 4 0.16 Ergonomia 0.01 1 0.01 1 0.01 1 0.01 1 0.01 Pouco Desgaste dos Componentes 0.1125 2 0.225 2 0.23 2 0.225 2 0.225 Facil Troca de Pecas 0.3375 2 0.675 3 1.01 4 1.35 3 10.125 TOTAL 1 1 0.08575 0.0735 24 2.656 24 2.888 22 2.953 18 2.199 VIII Congresso Nacional de E ngenharia Mecânica, 10 a 15 de a gosto de 2014, Uberlândia - Minas Gerais Tabela 7 - Avaliação das variantes de solução VS5 a VS13. VS5 VS6 VS7 VS8 VS9 VS10 VS11 VS12 VS13 Ui Ui x Wi Ui Ui x Wi Ui Ui x Wi Ui Ui x Wi Ui Ui x Wi Ui Ui x Wi Ui Ui x Wi Ui Ui x Wi Ui Ui x Wi 1 0.15 1 0.15 4 0.6 4 0.6 4 0.6 2 0.3 2 0.3 4 0.6 4 0.6 3 0.3675 3 0.3675 3 0.3675 3 0.3675 3 0.3675 3 0.3675 3 0.3675 2 0.245 1 0.1225 3 0.25725 3 0.25725 2 0.1715 2 0.1715 2 0.1715 4 0.343 3 0.25725 1 0.08575 2 0.1715 3 0.11025 3 0.11025 1 0.03675 1 0.03675 1 0.03675 2 0.0735 4 0.147 2 0.0735 3 0.11025 4 0.42 4 0.42 1 0.105 2 0.21 2 0.21 3 0.315 2 0.21 3 0.315 1 0.105 2 0.08 2 0.08 3 0.12 1 0.04 2 0.08 4 0.16 2 0.08 4 0.16 2 0.08 1 0.01 1 0.01 2 0.02 2 0.02 2 0.02 2 0.02 3 0.03 2 0.02 3 0.03 1 0.1125 1 0.1125 3 0.3375 1 0.1125 4 0.45 2 0.225 1 0.1125 2 0.225 2 0.225 2 0.675 2 0.675 2 0.675 2 0.675 2 0.675 3 10.125 2 0.675 2 0.675 3 10.125 20 2.183 20 2.183 21 2.433 18 2.233 22 2.611 25 2.817 22 2.179 22 2.399 21 2.457 Tabela 8 - Variantes de solução ordenadas de acordo com a pontuação ponderada obtida. Ordenação Variante de solução Pontuação Ponderada (Ui x Wi) 1 VS3 2,953 2 VS2 2,888 3 VS10 2,817 4 VS1 2,656 5 VS9 2,611 6 VS13 2,457 7 VS7 2,433 8 VS12 2,399 9 VS8 2,233 10 VS4 2,199 11 VS6 2,183 12 VS5 2,183 13 VS11 2,179 A tabela 8 representa em ordem decrescente as notas ponderadas calculadas nas tabelas 6 e 7. A solução de maior nota foi a variante VS3, logo, mostrou-se a mais adequada de acordo com as etapas de projeto anteriores. 4.2.6. Conceito definido De acordo com a avaliação realizada na etapa anterior, pôde-se constatar que a variante de solução VS3 apresentou maior pontuação ponderada, sendo a variante que melhor satisfaz aos requisitos de projeto estabelecidos, representando, assim, o conceito escolhido pelo grupo. A Tabela 9 apresenta os princípios de solução do conceito escolhido para o carro saca tambor, que será desenvolvido na fase de Projeto Preliminar. VIII Congresso Nacional de E ngenharia Mecânica, 10 a 15 de a gosto de 2014, Uberlândia - Minas Gerais Tabela 9 - Princípio de solução do conceito. 4.3. Resultados do projeto preliminar Nesta etapa de projeto, foram definidos o layout, os materiais a serem utilizados, o dimensionamento de algumas peças e lista de peças com custo. 4.3.1. Determinação do Layout O layout do carro saca tambor foi feito com base em observações feitas em máquinas já existentes. A máquina idealizada pela equipe tem o objetivo principal de sacar apenas o tambor de freio e não a roda toda. Outra observação feita, foi o terreno em que a máquina será utilizada, muitas vezes o terreno não é regular, então para facilitar o transporte, o produto proposto neste artigo pode transportar o tambor de freio com apenas dois rodízios em contato com o chão. 4.3.2. Seleção de materiais A Tabela 10 mostra que os objetivos buscados na seleção dos materiais foram cumpridos devido ao fácil acesso aos materiais descritos, simplificando a confecção do produto. Tabela 10 - Materiais das peças fabricadas. Sistemas Chassi Sistema de elevação Componente Material Rodas Borracha Estrutura (tubos) AÇO SAE 1018 E AÇO AISI 1020 Alça de transporte AÇO AISI 1020 Macaco* Catálogo Roletes Borracha Estrutura de elevação AÇO SAE 1018 E AÇO AISI 1020 Sistema de saque Engate AÇO 1020 Parafusos de saque CLASSE 8.8 VIII Congresso Nacional de E ngenharia Mecânica, 10 a 15 de a gosto de 2014, Uberlândia - Minas Gerais 4.3.3. Dimensionamento Houve dificuldades ao definir as simulações devido à complexidade do carregamento e suas condições de contorno. O módulo de simulações em elementos finitos do software SolidWorks foi utilizado para gerar resultados para o deslocamento dos elementos da malha do sistema de elevação, que recebe o tambor. Figura 4 – Deslocamento e fator de segurança dos elementos da malha do sistema de elevação. A Figura 4-A mostra o deslocamento máximo percebido na extremidade do sistema de elevação, devido à flexão. O valor máximo experimentado foi de 0,5mm, isso dificilmente prejudicaria o funcionamento do produto. A Figura 4-B exibe o fator de segurança nas partes mais críticas da estrutura, que apresentou um valor em torno de 7. Este valor reflete somente o teste estático da estrutura. Inicialmente parece um valor alto, porém ele engloba todos os fatores dinâmicos, tipo de material, corrosão, e outros fatores que não foram considerados na simulação. 4.3.4. Lista de peças e custo Todas as peças listadas na Tabela 11 e suas respectivas matérias-primas podem facilmente ser encontradas no mercado em lojas de ferragens. O valor encontrado do custo da máquina não leva em conta a mão de obra para a manufatura, e também considera produção em grande escala, pois a maior parte da matéria-prima o preço é referente a grandes lotes. Para produzir um único protótipo, o preço final pode variar de duas a três vezes o valor encontrado. Tabela 11 - Tabela de peças e custos do carro saca tambor. Componente Quantidade Preço Preço Total Rodas de borracha 4 R$ 40,00 R$ 40,00 Parafusos M8 (fixação da roda) 16 R$9,72/cento R$ 15,50 Parafusos M10 (fixação do macaco) 6 R$30,00/cento R$ 18,00 Tubos 7m R$7,50/m R$ 52,50 Roletes 2 R$2,50/unidade R$ 5,00 Chapa de ferro 1/8” 1m² R$2,44/m² R$ 2,44 Barra chata 10mm 1m R$5,23/m² R$ 5,23 Cantoneira 1”x1” 2 R$0,95/un. R$ 1,91 Perfil em C 4”x1,5” 1 R$6,60/un. R$ 6,60 Perfil em C 3”x1,5” 1 R$5,73/un. R$ 5,73 Macaco hidráulico 1 R$50,00/un. R$ 50,00 Martelo dinâmino 1 R$180,00/un. R$ 180,00 TOTAL R$ 382,91 4.4. Resultados do projeto detalhado O projeto detalhado foi dividido nos seguintes passos: Desenhos Técnicos (CAD) e Montagem do produto/Plano de Fabricação. VIII Congresso Nacional de E ngenharia Mecânica, 10 a 15 de a gosto de 2014, Uberlândia - Minas Gerais 4.4.1. Desenhos técnicos (CAD) Os desenhos técnicos detalhados de todas as peças foram desenhados com o SolidWorks e foram documentados em representações técnicas. Os desenhos técnicos e especificações do macaco mecânico e das rodas de borracha são disponibilizados pelos respectivos fabricantes. 4.4.2. Montagem do produto/Plano de fabricação A Tabela 12 reflete as etapas de montagem do produto. A escolha dos passos foi para facilitar a montagem do produto final, visando a simplicidade. Tabela 12 - Ordem dos processos de montagem e fabricação e layout final do carro. Descrição dos elementos 1 Corte dos tubos nos devidos tamanhos 2 Corte das chapas nos devidos tamanhos 3 Soldagem dos tubos do chassi 4 Pintura contra corrosão do chassi 5 Encaixe das rodas no chassi 6 Soldagem e montagem do suporte com roletes 7 Pintura contra corrosão do suporte 8 Encaixe da peça deslizante com suporte e chassi 9 Soldagem da parte superior e inferioir da peça deslizante 10 Pintura contra corrosão da parte deslizante 11 12 13 14 15 Encaixe do macaco no chassi e peça deslizante Teste e funcionamento Colagem do selo de qualidade Embalagem Transporte para destino O resultado final foi um carro saca-tambor versátil devido às rodas de borracha, adaptável aos mais diversos tipos de veículos conferida pelo macaco mecânico e ainda fornece opção de saque do tambor de maneiras diferentes (martelo dinâmico e parafuso saca tambor). Os componentes selecionados foram pensados para facilitarem a reposição, aquisição e foram selecionados pelo custo reduzido. O produto final é capaz de auxiliar os clientes na retirada e na instalação do tambor, assim como os ajuda no manuseio e no transporte. O produto pode prevenir lesões de coluna se utilizado de maneira correta pois evita o transporte do tambor nos braços dos funcionário. 5. CONCLUSÕES Com a realização deste projeto, percebeu-se que seguir um cronograma bem fundamentando é essencial para o andamento do projeto. As etapas bem detalhadas e devidamente separadas fazem com que futuras modificações sejam mais fáceis de serem realizadas. A utilização de softwares do projeto facilita o desenvolvimento do produto, pois pode-se fazer desenhos preliminares do modelo, simulá-lo, dimensiona-lo e ainda fazer modificações de projeto sem que seja necessário o custo da construção de diversos protótipos. O grupo enfrentou dificuldades para adequar as condições de contorno e carregamento para realizar o dimensionamento do carro. Por fim, a equipe de desenvolvimento acredita na grande aceitação do mercado, visto que o produto pode ser largamente utilizado nas oficinas de reparo de veículos de médio/grande porte. Ainda percebe-se aspectos faltosos no que tange a segurança do trabalho nesta área, que foi o principal motivo idealizador do projeto contido no escopo deste trabalho. 6. AGRADECIMENTOS Os autores agradecem à Fundação de Amparo a Pesquisa de Minas Gerais (FAPEMIG) por financiar a apresentação deste artigo, à Universidade Federal de Viçosa (UFV), à Fundação Arthur Bernardes (FUNARBE), ao Departamento de Engenharia de Produção e Engenharia Mecânica (DEP), ao Setor de Manutenção de Frota da UFV, aos professores D. VIII Congresso Nacional de E ngenharia Mecânica, 10 a 15 de a gosto de 2014, Uberlândia - Minas Gerais Sc. Ricardo Capúcio de Resende e D. Sc. Joseph Kalil Khoury Junior, e aos colegas Camilo Macedo, Erick Campos, Guilherme Pessanha, e Cassiano Godinho pelo apoio dado no desenvolvimento do presente trabalho. 7. REFERÊNCIAS Delgado Neto, G. G., Dedini, F. G., 2010, “Systematic and Design Methodology: an Approach to Product Development” In: National Congress of Mechanical Engineering, 6, 2010, Campina Grande, Proceedings of the 6th National Congress of Mechanical Enginnering. Martin, R., “The Design of Business: Why Design Thinking is the Next Competitive Advantage”, HBS Press, Boston, USA, 2009, 208 p. Pahl, G., Beitz, W., Feldhusen, J., “Projeto na Engenharia” (em Português), Ed. Edgard Blucher, São Paulo, Brazil, 435 p. Ulonska, S., Welo, T., “Need Finding for the Development of a Conceptional, Engineering- Driven Framework for Improved Product Documentation”, Procedia Computer Science, Volume 16, 2013. Thomas, R. E., Apparatus for removing truck brake drum, Google Patents, 1986. 8. RESPONSABILIDADE AUTORAL Os autores são os únicos responsáveis pelo conteúdo deste trabalho. PROJECT OF A BRAKE DRUM DRAWER MACHINE Leandro Nascimento Santos, [email protected] Felipe Gomes Gobbi Verzola, [email protected] Rafael Prata Ritzinger, [email protected] Joseph Kalil Khoury Junior (orientador), [email protected] Universidade Federal de Viçosa, Avenida Peter Henry Rolfs, s/n, Campus Universitário, Viçosa-MG. Resumo: The present work has as main objective to develop a product following a project methodology. The steps shown in this paper were: Informational Design, Conceptual Design, Preliminary Design and Detailed Design. The product developed contributes with society as it prevents injuries related to the mistaken handling of trucks and buses break drums. The concept of the project came from daily observations of how wrong workers manipulated those break drums in some workshops located at the Zona da Mata in Minas Gerais. Palavras-chave: Brake drum, Design Methodology, Drawer machine.

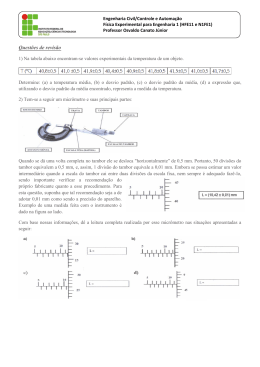

Download