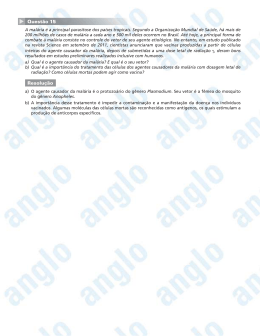

1º Ten Al RICARDO LUIZ DOS SANTOS PRODUÇÃO DE ANTIMALÁRICOS PELO EXÉRCITO BRASILEIRO RIO DE JANEIRO 2010 1º Ten Al ALINE BATISTA DE CASTRO PRODUÇÃO DE ANTIMALÁRICOS PELO EXÉRCITO BRASILEIRO Trabalho de conclusão de curso apresentado à escola de saúde de exército com requisito parcial para aprovação no Curso de Formação de Oficiais do Serviço de Saúde, especialização em Aplicações Complementares às Ciências Militares Orientador: Patrícia de Castro Moreira Dias RIO DE JANEIRO 2010 C727g S237p Santos, Colvello,Ricardo Enio Vinicius Luiz dos. da Rosa Guerra Produção Invisível: de antimaláricos medidas defensivas pelo Exército contra Brasileiro agentes/ Ricardo biológicos eLuiz toxinas dos /Santos. Enio Vinicius - Rio de daJaneiro, Rosa Colvello. 2010. - Rio de Janeiro, 2010. 39 15f.f.::il.il.color. color.;;30 30cm cm Orientador: Orientador:Clayton PatríciaBarroso de Castro Colvello Moreira Dias Trabalho Trabalhode deConclusão Conclusãode deCurso Curso(especialização) (especialização)––Escola Escolade de Saúde Saúdedo doExército, Exército,Programa Programade dePós-Graduação Pós-Graduaçãoem emAplicações Aplicações Complementares ComplementaresàsàsCiências CiênciasMilitares, Militares,2010. 2010. Referências: Referências:f.f.38-39. 14-15. 1.1. Bioterrorismo. Indústria Farmacêutica. 2. Biovigilância. 2. Antimaláricos. I. Colvello, Clayton Dias, Patrícia Barroso. de II. Castro Escola Moreira. de SaúdeII.doEscola Exército. de Saúde III. Título. do Exército. III. Título. CDD 363.32 CDD 615.75 1º Ten Al RICARDO LUIZ DOS SANTOS PRODUÇÃO DE ANTIMALÁRICOS PELO EXÉRCITO BRASILEIRO COMISSÃO DE AVALIAÇÃO PATRÍCIA DE CASTRO MOREIRA DIAS – 1º Ten Orientador RONALDO ROCHA DOS SANTOS – Capitão Coorientador VANUSA GUIMARÃES DUTRA – Capitão Avaliador RIO DE JANEIRO 2010 AGRADECIMENTOS Agradeço à minha esposa Vivian Mello dos Santos e Santos e meu filho Ricardo Luiz dos Santos Junior, por terem aceito se privar de minha companhia pelos estudos, à minha irmã Rita de Cássia dos Santos Cruz pela ajuda e colaboração no seu incansável apoio na conclusão do trabalho. À minha orientadora pelo incentivo e presteza no auxílio, no andamento deste Trabalho de Conclusão de Curso. Ao Cel Marco, diretor do LQFEx, que possibilitou a realização deste trabalho, e ao Ten Cel Tinoco pelo auxílio nas instruções. À amiga, Ten Ludmila da equipe de controle de qualidade do LQFEx, pelo auxílio e disponibilidade de tempo durante o período de estudo e por sua vocação profissional. À Maj Fátima, à Cap Aline Lima, pela espontaneidade e auxílio na conclusão com o material audiovisual, que tornaram o trabalho mais dinâmico e com melhor compreensão. À amiga, Ten Tatiana, pela alegria e dedicação na troca de informações sobre a produção e controle de qualidade dos medicamentos, numa demonstração de orientação e amizade. Ao amigo, Ten Al Colvello, pelo apoio e entusiasmo, demonstrados na troca de informações e conclusão deste trabalho. Finalmente, agradeço a Deus pela oportunidade de compartilhar com companheiros e amigos, experiências profissionais e conhecimentos técnicos que me deixam orgulhoso de pertencer ao Exército Brasileiro, e que para sempre farão parte da minha vida. “Embora ninguém possa voltar atrás e fazer um novo começo, qualquer um pode começar agora e fazer um novo fim.” (Chico Xavier) RESUMO O presente trabalho tem por objetivo conhecer o funcionamento do Laboratório Químico Farmacêutico do Exército no que tange a produção de medicamentos antimaláricos, de modo a aprimorar o conhecimento acerca das técnicas, equipamentos e protocolos de controle de qualidade por este laboratório empregados. Foi realizada uma consulta a base de dados SciELO, sítios da rede mundial de computadores, livros de farmacotécnica e uma visita técnica ao LQFEx situado na cidade do Rio de Janeiro. No LQFEx atualmente são produzidos 3 medicamentos antimaláricos: Cloroquina 150 mg, Mefloquina 250 mg e Sulfato de Quinina 500 mg, sendo o processo de fabricação dos três por granulação via úmida. A produção segue a seguinte ordem: tamisação, preparo da solução aglutinante, mistura, granulação úmida, secagem, granulação seca, mistura final, compressão e revestimento. O LQFEx cumpre sua finalidade em suprir as Organizações Militares do Exército em todo território nacional e em missões no exterior, sendo a produção de antimaláricos de caráter importantíssimo, visto que a qualidade do medicamento formulado é indispensável para se ter um tratamento adequado da doença. O laboratório dispõe dos mais modernos equipamentos e um eficiente sistema de controle de qualidade que envolve insumos, cadeia produtiva e produto final, o que garante a produção de um medicamento de confiança. Palavras-Chaves: Antimaláricos. Exército Brasileiro. ABSTRACT The present work aims to understand the functioning of Laboratório Químico Farmacêutico do Exército about production of antimalarial drugs, in order to improve the knowledge about techniques, equipment and quality control protocols used by this laboratory. There was be a search at SciELO database, internet, pharmacotechnique books and a technical visit to the LQFEx located in Rio de Janeiro, Brazil. LQFEx is currently producing three antimalarial drugs: chloroquine 150 mg, 250 mg mefloquine and quinine sulfate 500 mg, the three manufacturing process by wet granulation. The production follows the following order: screening, preparation of binder solution, mixing, wet granulation, drying, dry granulation, final mix, compression and coating. The LQFEx fulfills its purpose in addressing the Military Organizations throughout the country and internationally, being the production of antimalarials an important character, since the quality of the product delivered is essential to have proper treatment of the disease. The laboratory has modern equipments and an efficient system of quality control that involves inputs, supply chain and the final product, which ensures the production of a trustfully product. Key words: Antimalarials. Brazilian Army. SUMÁRIO 1 INTRODUÇÃO.......................................................................................... 8 1.1 1.2 1.3 2 2.1 2.2 2.3 2.3.1 2.3.2 2.3.3 2.3.4 2.3.5 2.3.6 2.4 2.4.1 2.4.2 2.4.3 2.4.4 2.4.5 2.4.6 2.4.7 2.4.8 2.4.9 2.4.10 2.4.11 2.4.12 2.5 2.6 3 PROBLEMA.............................................................................................. JUSTIFICATIVA........................................................................................ OBJETIVO................................................................................................ DESENVOLVIMENTO.............................................................................. METODOLOGIA....................................................................................... REFERENCIAL TEÓRICO ...................................................................... PROCESSOS DE FABRIÇÃO ................................................................. Mistura .................................................................................................... Aglutinantes ........................................................................................... Granulação úmida ................................................................................. Granulação seca .................................................................................... Compressão Direta ................................................................................ Tamisação .............................................................................................. PRODUÇÃO DE ANTIMALÁRICOS........................................................ Conferência de Peso.............................................................................. Instruções Gerais................................................................................... Processo de Tamisação........................................................................ Preparo da Solução Aglutinante.......................................................... Processo da Mistura............................................................................. Processo da Granulação úmida........................................................... Secagem................................................................................................. Processo da Granulação seca.............................................................. Mistura final............................................................................................ Compressão........................................................................................... Preparo da Solução de Revestimento................................................. Revestimento do Núcleo...................................................................... CONTROLE DE QUALIDADE................................................................ SUPRIMENTO CLASSE VIIII................................................................. DISCUSSÃO E CONCLUSÃO............................................................... REFERÊNCIAS...................................................................................... 9 9 10 11 11 11 12 12 12 12 13 13 14 14 14 14 14 14 15 15 15 15 15 16 17 17 17 21 24 25 8 1 INTRODUÇÃO A Malária é uma doença infecciosa febril aguda, cujos agentes etiológicos são protozoários transmitidos por vetores. Reveste-se de importância epidemiológica, atualmente, pela sua elevada incidência na região amazônica e potencial gravidade clínica. Causa consideráveis perdas sociais e econômicas na população sob risco, principalmente aquela que vive em condições precárias de habitação e saneamento (BRASIL, 2009). Estima-se que mais de 40% da população mundial está exposta ao risco de adquirir malária. No ano de 2006, o Brasil registrou 545.696 casos de malária, sendo a espécie Plasmodium vivax de maior incidência (73,4%). Na Amazônia Legal concentra 99,7% dos casos de malária, tendo sido identificados nesta região 90 municípios como sendo de alto risco para a malária, ou seja, com um Índice Parasitário Anual (IPA) igual ou maior a 50 casos por 1.000 habitantes. No Brasil, três espécies de Plasmodium causam malária: P. malariae, P. vivax e P. falciparum (FUNDAÇÃO NACIONAL DE SAÚDE, 2001). A malária é reconhecida como grave problema de saúde pública no mundo, ocorrendo em quase 50% da população, em mais de 109 países e territórios. Sua estimativa é de 300 milhões de novos casos e 1 milhão de mortes por ano, principalmente em crianças menores de 5 anos e mulheres grávidas do continente africano. A região amazônica é considerada a área endêmica do país para malária. Em 2008 no Brasil, aproximadamente 97% dos casos de malária se concentraram em seis estados da região amazônica: Acre, Amapá, Amazonas, Pará, Rondônia e Roraima. Os outros três estados da região amazônica Maranhão, Mato Grosso e Tocantins foram responsáveis por menos de 3% dos casos de malária no país. A maioria dos casos ocorre em áreas rurais, mas há registro da doença também em áreas urbanas (cerca de 15%). Mesmo na área endêmica, o risco de contrair a doença não é uniforme. Este risco serve para classificar as áreas de transmissão em alto, médio e baixo risco, de acordo com o número de casos por mil habitantes (BRASIL, 2009). O Laboratório Químico Farmacêutico do Exército, além da sua finalidade em suprir as Organizações Militares do Exército em todo território nacional, teve notável participação ao longo de sua existência com o suprimento de medicamentos e 9 material de uso hospitalar em missões no exterior – Guerra da Tríplice Aliança (1865-1870) nas Guerras Mundiais, das Forças de Paz da ONU. Completamente integrado à sistemática de distribuição de medicamentos da Força Terrestre, ciente de suas responsabilidades junto à Família Militar, o LQFEx vem buscando a inovação, criatividade, superação e primazia pela Qualidade, tendo ainda como objetivo ser considerado pelas principais Instituições Nacionais como laboratório de referência no País, tanto pela qualidade de seus produtos, quanto por meio das inovações tecnológicas criadas por colaboradores talentosos e empreendedores (LQFEX, 2010). No LQFEx atualmente são produzidos 3 medicamentos antimaláricos:Cloroquina 150 mg, Mefloquina 250 mg e Sulfato de Quinina 500 mg, onde todos os 3 processos de fabricação são por granulação via úmida. No presente trabalho será estudado como se dá o processo de fabricação destes medicamentos pelo LQFEx, que é considerado um laboratório de referência na produção de medicamentos. 1.1 PROBLEMA O monitoramento diligente da qualidade dos fármacos pode assegurar que a dose correta do componente ativo está sendo administrada. Tendo em vista a existência de medicamentos antimaláricos falsificados, sem eficácia terapêutica, é preciso garantir a sua qualidade mediante o severo controle de qualidade na linha de produção, emprego de equipamentos modernos e pessoal capacitado para tal desempenho. Com base nisso, como se dá a produção destes medicamentos em escala industrial, de forma a garantir sua qualidade e, consequentemente, eficácia do tratamento? 1.2 JUSTIFICATIVA Tendo-se em vista que medicamentos de baixa qualidade podem gerar falhas no tratamento e conseqüências tal como a resistência dos microorganismos aos fármacos, é imprescindível a garantia da qualidade na linha de produção. 10 É importante o trabalho realizado pelo LQFEx, por se tratar de um laboratório de referência por estar completamente integrado à sistemática de distribuição de medicamentos da Força Terrestre, buscando a inovação, criatividade, superação e primazia pela Qualidade, tendo ainda como objetivo ser considerado como laboratório de referência no País, tanto pela qualidade de seus produtos, quanto por meio das inovações tecnológicas criadas por colaboradores talentosos e empreendedores. 1.3 OBJETIVO O presente trabalho tem por objetivo conhecer o funcionamento do LQFEx no que tange a produção de medicamentos antimaláricos, de modo a aprimorar o conhecimento acerca das técnicas, equipamentos e protocolos de controle de qualidade por este laboratório empregados. 11 2. DESENVOLVIMENTO 2.1 METODOLOGIA Foi realizada uma consulta a base de dados SciELO, sítios da rede mundial de computadores, livros de farmacotécnica e uma visita técnica ao LQFEx situado na cidade do Rio de Janeiro. O trabalho terá prosseguimento com a elaboração do texto onde serão abordados os processos de produção dos medicamentos antimaláricos no laboratório do LQFEx, dando ênfase nos processos de controle de qualidade empregados. 2.2 REFERENCIAL TEÓRICO Segundo o Programa Nacional de Controle da Malária (BRASIL, 2003), a transmissão da doença está relacionada a fatores biológicos (alta densidade de mosquitos vetores, agente etiológico e população suscetível); geográficos (altos índices de pluviosidade, amplitude da malha hídrica e a cobertura vegetal); ecológicos (desmatamentos, construção de hidroelétricas, estradas, sistemas de irrigação, açudes); e sociais (presença de numerosos grupos populacionais, morando em habitações com ausência completa ou parcial de paredes laterais e trabalhando próximo ou dentro das matas). Em janeiro de 2009, a Agência Nacional de Vigilância Sanitária (ANVISA), órgão federal que tem como missão proteger e promover a saúde da população garantindo a segurança sanitária de produtos e serviços e participando da construção de seu acesso, incluiu o medicamento difosfato de Cloroquina (Cloroquina) comprimido de 150 mg produzido pelo LQFEx na lista de medicamentos de referência (atualização de 13/01/2009). O medicamento de referência foi definido pela Lei nº 9.787 de 10 de fevereiro de 1999, como produto inovador registrado no órgão federal responsável pela vigilância sanitária e comercializado no país, cuja eficácia, segurança e qualidade foram comprovadas cientificamente junto ao órgão federal competente, por ocasião do registro. O objetivo é que o medicamento sirva de parâmetro de eficácia, segurança e qualidade para os registros de medicamentos genéricos e similares. A Cloroquina é utilizada como tratamento de escolha em todas as formas de 12 Malária (Terçã-benigna, Terçã-maligna e Quartã). É ainda utilizado no tratamento da giardíase e hepatite amebiana. A Lei nº 9.787 de 10 de fevereiro de 1999 destaca em seu artigo 4º: “É o Poder Executivo Federal autorizado a promover medidas especiais relacionadas com o registro, a fabricação, o regime econômico-fiscal, a distribuição e a dispensação de medicamentos genéricos, de que trata esta Lei, com vistas a estimular sua adoção e uso no País”. 2.3 PROCESSOS DE FABRICAÇÃO 2.3.1 Mistura Consiste em tornar o mais homogênea possível, uma associação de vários produtos sólidos, pastosos, líquidos ou gasosos. Cada fração ou dose coletada ao acaso deve conter todos os componentes nas mesmas proporções que a totalidade da preparação. Completar o volume da cápsula. 2.3.2 Aglutinantes Promovem a adesão das partículas da formulação, possibilitando a preparação do granulado e manutenção da integridade do comprimido acabado. Firmeza e resistência dos comprimidos. Seu excesso na formulação pode comprometer o tempo de desagregação e de dissolução do produto acabado. Sua falta pode levar à uma mistura de pó ou granulado de difícil compressão levando à comprimidos friáveis. 2.3.3 Granulação úmida Fase interna pesagem e mistura dos componentes, preparo da solução granulante, 13 umedecimento dos pós, formação de grânulos pela passagem em tela, secagem e calibração do grânulo seco. Fase externa Mistura dos adjuvantes de compressão, (diluentes, desintegrantes e lubrificantes) ao granulado seco e compressão 2.3.4 Granulação seca Para pós que não são diretamente compressíveis e que são sensíveis à umidade e ao calor , por isso não podem ser submetidos à granulação úmida e secagem. Pesagem e mistura dos componentes, compressão ou compactação dos pós à seco, calibração do grânulo seco, mistura dos adjuvantes de compressão (diluentes, desintegrantes e lubrificantes) ao granulado seco e nova compressão ( dentro das especificações). 2.3.5 Compressão Direta Algumas substâncias químicas possuem fluxo livre e propriedades de coesão que possibilitam a compressão direta, pesagem e mistura dos componentes e compressão. EQUIPAMENTOS: Máquina excêntricas e Máquinas rotativas. PROCESSO: O pó flui para a matriz, a matriz é cheia com pó/granulado a ser comprimido, o punção superior desce, comprimindo o mesmo, o punção inferior suporta o pó que está sendo comprimido e o punção inferior ejeta o comprimido. 2.3.6 Tamisação É a homogeneização do tamanho de pó obtido. 14 2.4. PRODUÇÃO DE ANTIMALÁRICOS 2.4.1 Conferência de Peso Operação realizada pela central de pesagem para as matérias primas, preencher o check-list para a liberação no início da pesagem e em seguida anexar ao dossiê do produto. 2.4.2 Instruções Gerais Todas as operações devem ser executadas com uso de luvas cirúrgicas ou de látex, máscaras e aventais descartáveis. Todas as matérias-primas (princípios ativos e excipientes) e materiais de embalagem devem ser rigorosamente conferidos de acordo com a fórmula padrão. Os materiais devem ser identificados com etiquetas e em caso de dúvidas, o responsável pela produção deve ser comunicado para que sejam tomadas as devidas providências. Os equipamentos a serem utilizados no processo devem estar identificados com as etiquetas de limpeza. Todos os registros e documentos utilizados durante o processo de produção devem ser colocados dentro do envelope correspondente ao lote. 2.4.3 Processo de Tamisação Antes de iniciar a manipulação do lote, tamisar em malha 20 mesh, as seguintes matérias primas. 2.4.4 Preparo da solução aglutinante Em um recipiente inox, de capacidade adequada, preparar a solução aglutinante de acordo com o procedimento descrito a seguir: Adicionar ao recipiente, 20,000 Litros da quantidade de Álcool descrita baixo; Aos poucos adicionar o pó de PVP, homogeneizando a solução; 15 Manter a solução em repouso por cerca de 2 horas. Homogeneizar e estará pronta para o uso; Proceder a adição da quantidade restante do Álcool, por ocasião da etapa de Granulação Úmida, conforme a necessidade, ou seja, quando houver a formação de “bolos” de massa de pó. 2.4.5 Processo da Mistura Em um Misturador em V, com capacidade de 200,0 L adicionar as seguintes matérias-primas, de forma que metade de cada uma delas seja adicionada alternadamente a cada boca do equipamento. 2.4.6 Processo da Granulação úmida Granular a massa obtida através de placa perfurada de 4 mm, recolhendo o granulado em bandejas forradas com papel cristal. Manter as bandejas com altura do granulado não superior a 2 cm. 2.4.7 Secagem Carregar a estufa com o granulado obtido na etapa anterior em bandejas cobertas com papel cristal e secar em estufa conforme programação para o produto. Caso necessário revirar o granulado nas bandejas. 2.4.8 Processo da Granulação seca Montar o granulador cônico, com placa perfurada de 1,5 mm e passar o granulado obtido, recolhendo o granulado calibrado em barricas forradas com sacos plásticos, limpas, previamente taradas e rotuladas. 2.4.9 Mistura final Retirar cerca de 10% do granulado calibrado e fazer uma mistura manual, em saco plástico duplo com as matérias-primas abaixo. Transferir para o misturador utilizando as duas entradas do equipamento. Homogeneizar por 10 minutos. 16 Retirar cerca de 10% do granulado calibrado e fazer uma mistura manual, em saco plástico duplo com as matérias-primas abaixo. Transferir para o misturador utilizando as duas entradas do equipamento. Homogeneizar por 10 minutos. Transferir para o Misturador em V, com capacidade de 200,0 L a pré – mistura feita acima e o restante do granulado calibrado, de forma que metade de cada uma delas seja adicionada alternadamente, a cada boca do equipamento, juntamente com a Recuperação (caso haja): 2.4.10 Compressão Antes de iniciar a montagem da máquina verificar a qualidade dos punções, bem como sua limpeza, onde todos deverão estar devidamente polidos, e também o operador deverá preencher o formulário de utilização dos punções. Identificar o equipamento com as informações sobre o produto, utilizando a etiqueta fornecida com a ficha de fabricação. Montar a compressora com o jogo de punções de 12 mm, côncavo, lisos. Regular a máquina solicitar ao Controle de Processo para coletar amostra para análise do intermediário da compressão, pelo Controle de Qualidade. Especificações para o núcleo: aspecto: Comprimido circular, côncavo, liso e livre de materiais estranhos, de cor branca dureza: Mínimo de 80,0 N; umidade: 2 a 4%; friabilidade: Máximo de 1,5 % - 4 minutos; desintegração: Máximo de 30 minutos (H2O à 37º C). Durante a compressão, retirar amostras a cada 30 minutos e fazer o controle de peso, dureza e friabilidade dos comprimidos, anotando os resultados na ficha de controle em processo. Fazer o teste de desintegração no início, meio e final de lote. 17 Recolher os comprimidos em barricas forradas com sacos plásticos, limpas, previamente taradas e rotuladas. 2.4.11 Preparo da Solução de Revestimento Quando o medicamento exigir revestimento, é realizado o seguinte processo: Triturar em gral de vidro o excipiente descrito abaixo, adicionando lentamente uma pequena porção de água purificada até formar uma pasta homogênea. Transferir quantitativamente para um recipiente de aço inox, provido de agitador, adicionar o restante da água purificada e homogeneizar lentamente. 2.4.12 Revestimento do Núcleo Revestir a câmara com solução de revestimento. Iniciar o revestimento dos comprimidos quando sua temperatura atingir a faixa de 35 a 39º C. As pistolas atomizadoras deverão estar com o “leque” aberto integralmente, conforme os parâmetros de revestimento. 2.5 CONTROLE DE QUALIDADE A produção de medicamento pelo LQFEx segue a recomendação de Boa Pratica de Fabricação, segundo a RDC 17 de 16 de abril de 2010 que versa: A "Garantia da qualidade" é um conceito muito amplo e deve cobrir todos os aspectos que influenciam individual ou coletivamente a qualidade de um produto. A totalidade das providências adotadas com o objetivo de garantir que os medicamentos estejam dentro dos padrões de qualidade exigidos, para que possam ser utilizados para os fins propostos, a Garantia da Qualidade incorpora as BPF e outros fatores, incluindo o projeto e o desenvolvimento de um produto, que não estão contemplados no objetivo desta resolução. O sistema de garantia da qualidade apropriado à fabricação de medicamentos 18 deve assegurar que: I - os medicamentos sejam planejados e desenvolvidos de forma que sejam consideradas as exigências de BPF e outros requisitos, tais como os de boas práticas de laboratório (BPL) e boas práticas clínicas (BPC); II - as operações de produção e controle sejam claramente especificadas em documento formalmente aprovado e as exigências de BPF cumpridas; III - as responsabilidades de gestão sejam claramente especificadas nas descrições dos cargos; IV - sejam tomadas providências para a fabricação, distribuição e uso correto de matérias-primas e materiais de embalagem; V - sejam realizados todos os controles necessários nas matérias- primas, produtos intermediários e produtos a granel, bem como outros controles em processo, calibrações e validações; VI - o produto terminado seja corretamente processado e conferido em consonância com os procedimentos definidos; VII - os medicamentos não sejam comercializados ou distribuídos antes que os responsáveis tenham se certificado de que cada lote de produção tenha sido produzido e controlado de acordo com os requisitos do registro e quaisquer outras normas relevantes à produção, ao controle e à liberação de medicamentos; VIII - sejam fornecidas instruções e tomadas as providências necessárias para garantir que os medicamentos sejam armazenados pelo fabricante, distribuídos e subseqüentemente manuseados, de forma que a qualidade seja mantida por todo o prazo de validade; IX - haja um procedimento de auto-inspeção e/ ou auditoria interna de qualidade que avalie regularmente a efetividade e aplicabilidade do sistema de garantia da qualidade; X - os desvios sejam relatados, investigados e registrados; XI - haja um sistema de controle de mudanças; e XII - sejam conduzidas avaliações regulares da qualidade de medicamentos, com o objetivo de verificar a consistência do processo e assegurar sua melhoria contínua. O fabricante é responsável pela qualidade dos medicamentos por ele fabricados, assegurando que sejam adequados aos fins a que se destinam, cumpram com os requisitos estabelecidos em seu registro e não coloquem os pacientes em risco por apresentarem segurança, qualidade ou eficácia inadequada. 19 O cumprimento deste objetivo é responsabilidade da administração superior da empresa e exige a participação e o compromisso dos funcionários em todos os níveis da organização, das empresas fornecedoras e dos distribuidores, para que o objetivo seja atingido de forma confiável, deve haver um sistema da Garantia da Qualidade totalmente estruturado e corretamente implementado, que incorpore as BPF, o sistema da Garantia da Qualidade deve estar totalmente documentado e ter sua efetividade monitorada, todas as partes do sistema de Garantia da Qualidade devem contar com pessoal competente e habilitado, além de possuir espaço, equipamentos e instalações suficientes e adequadas. 20 Figura 1 – Fluxograma do processo produtivo de antimaláricos. Receb. e Conferência de matéria- Compressã Limpeza e Sanitização do material de acondicionament N Testes Conformes Ajuste de Equipament * S N Granulação Via Úmid N Necessidade de Revestiment S S Preparo da Solução Aglutinant Preparo da Suspensão de Revestiment Granulação Revestiment N Necessidade de Secage S Poliment N N Umidade Conform S S N Aprovado pelo C.Q Granulação Seca (calibração Reprovad S Aprovado pelo C.Q Mistur N S Envio do produto para Embalage 21 2.6 SUPRIMENTO CLASSE VIII Assim, como todo medicamento produzidos pelo LQFEx os Antimaláricos seguem a cadeia de suprimentos de acordo com a Portaria Nº 035- DGS, de 13 de dezembro de 1999. A distribuição é concentrada na Região Norte, onde há maiores casos identificados da doença, seguindo esta cadeia de distribuição: I - Laboratório Químico-Farmacêutico do Exército (LQFEx); II - Instituto de Biologia do Exército (IBEx); III - Batalhões de Suprimento (BSup); IV - Depósitos de Suprimento (DSup); e V - Batalhões Logísticos (BLog) e Bases Logísticas (BaLog), quando determinado. As Regiões Militares (RM) são órgãos de coordenação e controle, então, os BSup, DSup e BLog ou BaLog, quando determinado, são denominados Órgãos Provedores de Apoio Regional (OPApReg). A critério do Departamento-Geral de Serviços (DGS) e mediante coordenação com as RM, um BSup, DSup ou BLog poderá assumir o encargo de órgão distribuidor para mais de uma RM. O fornecimento do suprimento será realizado em atendimento a pedidos, confeccionados conforme os modelos, dentro dos limites das dotações tabelares, seguindo Tabela 2 Medicamentos de uso médico e encaminhados conforme o calendário e tem periodicidade semestral. 22 CALENDÁRIO PEDIDOS Tabela s 1, 2, 3e4 6 7 1e2 Período de Consumo 1o SEMESTRE 2o SEMESTRE ANUAL ANUAL DATAS Verificação de Estoque (até) 31 Dez 5 2 SEMESTRE ANUAL ANUAL o 3 TRIMESTRE 4o TRIMESTRE 15 Jan 15 Out ,31 Jan 2. OPApReg 01 Ago 1o SEMESTRE 1o TRIMESTRE 2o TRIMESTRE Encaminhamento pela RM (até) Órgão de destino 1. ORGANIZAÇÕES MILITARES 30 Jun 15 Jul o 6 7 Organização e Encaminhamento (até) 01 Fev 3. OM - Exclusivamente para o material radiológico 30 Set 15 Out 31 Dez 15 Jan 31 Mar 30 Jun OPApReg RM RM 10 Ago 10 Fev 31 Out 15 Fev LQFEx IBEx LQFEx OPApReg 15 Abr 15 Jul OBSERVAÇÃO: O Órgão Provedor e todos os usuários deverão dispensar atenção especial aos prazos de validade dos materiais. 23 MODELO de PEDIDO para a TABELA 2 (de OM ao OPApReg) Forneça-se OM: _____________________________________ o Pedido n ______ / 20 ____ _________ Via RM: ______ Fls _______/_______ Fornecimento para consumo no ____________ semestre de 20______ ( 1º /2º ) I N FO R M A Ç Õ E S Quantitativo do universo considerado: ____________ militares _________ _ Cmt/Ch /Dir OPApReg Tipo de guarnição: Isolada ( ) Localizada na faixa de fronteira: Apoiada por HM ( sim ( ) ) não ( ) QUANTIDADE Nº Unidade TABELA 2 de orde m da Medicamentos de uso médico tabela Dotação Consumido Existente para no o semestre universo anterior considerado no Pedido Observação para dia complementar 30/31 de ................ a ... ................ dotação ESPECIFICAÇÃO 1 Cloroquina 150 mg Comp 2 Sulfato de Quinina 500 mg Comp 3 Mefloquina Comp Visto: _______________ Fiscal Adiministrativo 250 mg Quartel em ________________, ______de ______________ de 20_____ _________________________________ Oficial Responsável Obs.: 1a Via – OPApReg / 2a Via – RM (SSSR) / 3a Via – Arquivo da OM 24 Os pedidos de medicamentos são solicitados e produzidos conforme solicitação das Organizações Militares, estatisticamente no ano de 2009 foram produzidos os seguintes antimaláricos: Medicamentos Distribuídos para FAEx por Unidade Medicamentosa até Nov/2009 Mês/Unidade Medicamentosa Jan Fev Mar Abr Mai Jun Jul Ago Set Out Nov Dez Total Cloroquina/150 mg Mefloquina/250 mg Sulfato de Quinina/500 mg 100 100 1.500 600 100 100 2.300 100 100 3 DISCUSSÃO E CONCLUSÃO É imprescindível e importante a conduta realizada pelo Laboratório Químico Farmacêutico do Exército em sua atribuição de fabricar e distribuir medicamentos para as Organizações Militares, Ministério da Saúde e as Secretarias de Saúde dos Estados e Municípios. Com equipamentos modernos e o crescente aperfeiçoamento tecnológico, o LQFEx auxilia no combate à doenças como: malária, leishmaniose, hanseníase e tuberculose, através de um rigoroso controle de qualidade para que não haja contaminação nas suas diferentes etapas de processamento, desde a mistura dos excipientes até a etapa final com o produto acabado são feitas análises para validação dos métodos analíticos que certificam a identidade, pureza, dosagem e estabilidade dos medicamentos no mais alto padrão de qualidade. Por isso, através da produção de medicamentos, dedicação e empenho dos profissionais do LQFEx, é possível melhorar a qualidade de vida no Exército Brasileiro. 25 REFERÊNCIAS ALLEN JR., Lloyd V.; POPOVICH, Nicholas G.; ANSEL, Howard C. Formas Farmacêuticas e Sistemas de Liberação de Fármacos. Editora Artmed, 8. ed. Bonfante HL, Machado LG, Capp AA, et al. Avaliação do uso da hidroxicloroquina no tratamento da osteoartrite sintomática de joelhos. Rev Bras Reumatol 48(4):208-12,2008. BRASIL. Coordenação Geral do Programa Nacional de Controle da Malária. Situação Epidemiológica da Malária no Brasil. Brasília, DF, 28 dezembro 2009. BRASIL. Fundação Nacional de Saúde. Plano de Intensificação das Ações de Controle de Malária nos Estados da Amazônia Legal. Brasília, 2000. BRASIL. Ministério da Saúde. Fundação Nacional de Saúde. Manual de terapêutica da malária. Brasilia, 2001. 104 p. BRASIL. Secretaria de Vigilância em Saúde,. Programa nacional de prevenção e controle da malária. Brasília: Ministério da Saúde; 2003. COUTO, A.G.; ORTEGA, G. G.; PETROVICK, P.R. Granulação. Universidade Federal do Rio Grande do Sul: Caderno de Farmácia, v. 16, n. 1, p. 13-20, 2000. DESTRUTI, A. B. C. B. Noções Básicas de Farmacotécnica. 3 ed. São Paulo: Editora:6SENAC,62007. FUNDAÇÃO NACIONAL DE SAÚDE - Manual de terapêutica da malária; colaboração de Agostinho Cruz Marques et al. Brasília, Ministério da Saúde, 2001. LABORATÓRIO QUÍMICO FARMACÊUTICO DO EXÉRCITO <www.lqfex.eb.mil.br>, acesso em: 04 jul. 2010. LEI Nº 9.787, DE 10 DE FEVEREIRO DE 1999 UFC – Universidade Federal do Ceará. Farmacotécnica II: Comprimidos. Acesso em: 17 de outubro de 2009.

Download