Nota Técnica NT-012 Revisão 00 Data 08/2013 Paginação 1 de 4 Forno a Arco Voltaico para Aplicação Laboratorial Titulo Autoria Código Analógica Instrumentação e Controle Campo Aplicação Analógica, clientes e outras partes interessadas 1. INTRODUÇÃO O arco voltaico é um processo de descarga elétrica que se desenvolve através de um gás quando há uma ruptura da resistência de isolação entre eletrodos submetidos a uma diferença de potencial (ΔV). O fenômeno é caracterizado por uma altíssima densidade corrente (I), com resposta não linear em relação à diferença de potencial (ΔV), limitada apenas pela resistência do circuito externo (R) que a alimenta. A tensão de ruptura depende da distância entre os eletrodos e de seus formatos, bem como da pressão do gás. O arco através de um gás numa pressão próxima à atmosférica é caracterizado por uma alta emissão de luz visível e ultra violeta, e, também, por uma alta densidade de corrente, 6 2 que, diferentemente da descarga luminescente, pode atingir valores até 10 A/cm . Em frequências baixas, até 100Hz, o arco em corrente alternada se assemelha ao arco em corrente contínua. São creditados ao físico russo Vasily V. Petrov (1761-1834) os estudos iniciais e fundamentais sobre o arco elétrico. Sua utilização como fonte de calor em fornos elétricos de fusão foi primeiramente registrada em experimentos realizados pelo químico inglês Sir Humphry Davy. Mais tarde, já por volta de 1880, Sir William Siemens aprimorou o processo e obteve primeira patente para fornos que utilizavam o arco para fusão de metais. Doravante, essa técnica veio sendo aprimorada, e, hoje, os fornos a arco são mundialmente conhecidos e empregados para diversos fins, tanto em atividades laboratoriais e pilotos de preparação metais e ligas para fins de pesquisa desenvolvimento (fusão, adensamento, conformação, etc.), quanto nos processos industriais de produção, notadamente, na fusão e refusão de minérios, metais e ligas metálicas. O uso do arco voltaico é uma opção muito interessante, as vezes a única, quanto se trata de processos que demandam temperaturas muito altas, por exemplo, acima de 1700˚C. Como arco é um fenômeno com liberação intensa de energia, temperaturas muito altas podem ser atingidas, dependendo das forma construtiva dos fornos, dos arranjos entre os eletrodos e densidade de corrente, do gás envolvido e do volume de material. Por exemplo, o arco é uma excelente fonte de calor para processos de fusão de materiais condutores com alto ponto de fusão, tais como Ni, Cr, Nb, Ti, Ta, V, Mo, W e ligas desses com outros materiais. O uso do arco voltaico para fusão de materiais não condutores, tais como cerâmicos e similares, também é possível. Todavia, nesses casos a corrente elétrica não pode fluir pelo material, como ocorre com os materiais condutores. O aquecimento é indireto e fica muito prejudicado. Para os fornos monofásicos de uso laboratorial a estabilidade do arco pode oscilar, a fusão fica restrita a volumes muito pequenos (fusão de grãos ou gotas). Não obstante a essas dificuldades, arco entre eletrodos pode ser meio eficiente para fusão de particulados que são continuamente laçados através de um arco e têm seus grãos fundidos ao passarem pelo arco. Embora não exista formalmente uma classificação reconhecida para os diversos tipos e portes de fornos a arco voltaico, algumas características e particularidades são naturalmente definidoras, com os seguintes destaques: a) o porte, que varia desde fornos muito pequenos de uso sobre bancada, com capacidade para fusão de alguns grama a quilogramas a fornos fixos e gigantescos para fusão produção de milhares de toneladas de metais a partir de minérios, metais e sucatas; b) a atmosfera do meio de fusão, que pode ser ou não ser controlada, incluindo ou não sistemas de vácuo; c) a configuração elétrica que permite a construção de fornos monofásicos, bifásicos e trifásicos. Também há diversas outras particularidades operacionais e de criação de versatilidades dos fornos a arco, com destaque para a disponibilidade nativa ou por meio de acessórios de em termos dos materiais e dos formatos de cadinhos, transformadores e fontes de alimentação, acessórios para carregamento de matérias primas e manipulação de amostras, dentre outras. Esta NT-012 apresenta e discute o Forno a Arco Voltaico AN9270, fabricado pela Analógica. Aborda sua configuração, acessórios e algumas de suas aplicações típicas. Essa particularização não impede que as informações relativas ao AN9270 sejam utilizadas como conceitos e conhecimentos da técnica, dos princípios e condicionantes operacionais para outros tipos e modelos de fornos produzidos pela Analógica ou por terceiros, respeitadas as particularizadas e especificidades de cada um. Nota Técnica Código NT-012 Pág. 2 de 4 A Analógica, pioneiramente, fornece fornos a arco laboratoriais no mercado brasileiro desde 1980 e mantém contínuo processo de aprimoramento dessa linha de produtos. Os equipamentos produzidos, todos direcionados para uso laboratorial, foram feitos em regime de encomenda e projetados para atender requisitos específicos de cada cliente. As aplicações são, majoritariamente, a fusão, refino e adensamento de metais e ligas. A maioria das demandas surgem das áreas de pesquisa e desenvolvimento. Todos os modelos produzidos foram monofásicos e com de controle de atmosfera. 2. FORNO A ARCO MODELO AN9270 O AN9270, como os demais modelos produzidos pela Analógica, é composto por pelo menos duas unidades básicas: a) o Forno e seu respectivo Gabinete de Sustentação; b) uma adequada Fonte de Corrente Continua. No Gabinete de Sustentação são afixados a maioria dos dispositivos de manipulação, acionamento, indicação e controle. Em aplicações que envolvam materiais oxidantes, ou que necessitam operações sob um gás inerte com pureza elevada, é necessário o uso de um sistema de vácuo para bombeamento da campânula, tipicamente composto por bomba mecânica, válvula, medidor e demais componentes de tubulação, aeração e admissão de gás inerte. A Figura 1 mostra duas dessa partes principais (unidade básica e fonte de corrente). O sistema de vácuo não é mostrado, por se tratar de parte independente, algumas vezes incorporada pelo próprio cliente. Figura 1 – Vista Geral do Forno e Fonte de Corrente Nota Técnica Código NT-012 Pág. 3 de 4 3. APLICAÇÃO O AN9270 é um forno a arco monofásico, com atmosfera controlada e vasta possibilidade de aplicação em atividades laboratoriais, notadamente, nas que envolvem a fusão, refino e adensamento de metais e de ligas metálicas. O uso de fornos a arco é sempre uma opção interessante, as vezes a única, quando se trata de operações com metais com alto ponto de fusão. Vale destacar que as temperaturas acima de 1500ºC não são facilmente alcançadas por outros métodos de aquecimento, fato que coloca o arco voltaico como uma das técnicas mais empregadas nessas aplicações, uma vez que permite atingir temperaturas muito altas, tais como 3000˚C. 3.1. Características Principais O AN9270 é projetado para operações em atmosfera controlada, preferencialmente, sob gás inerte em pressões abaixo da atmosférica. Há, no entanto, uma limitada faixa de pressão na qual a ocorrência do fenômeno de luminescência “grow discharge” impede a abertura e a manutenção de 0 um arco estável. Essa faixa, normalmente em torno de 10 mmHg, impossibilita as operações. Por se tratar de produto feito por encomenda, é comum que cada forno seja projetado para atender requisitos específicos de cada cliente. A Analógica pode fornecer apenas a Unidade Básica (Forno + Gabinete de Sustentação), mas também pode incluir a Fonte de Corrente e os equipamentos de vácuo. Compras que abrangem essas três partes são recomendadas, pois permitem a Analógica realizar testes operacionais de todo o conjunto anates da entrega. A Unidade Básica agrega os principais componentes requeridos na operação, exceto a Fonte de Corrente e o Sistema de Vácuo. Dentre seus itens principais destacam-se a campânula de aço inoxidável, dentro da qual são processadas as operações com o arco voltaico, bem como diversas outras partes complementares, como a haste-porta-eletrodo, a válvula rotativa que possibilita os movimentos axial e radial da haste-porta-eletrodo, visor, iluminador, dentre outros. O Gabinete de Sustentação, que também faz parte da Unidade Básica, contém os indicadores das variáveis do processo (pressão, vácuo, fluxômetros), os dispositivos de chaveamento elétrico, as válvulas de acionamento do sistema de vácuo, de injeção de gás inerte, de aeração, bem como os flanges e adaptações para os circuitos de refrigeração a água da base de usinados os cadinhos e interconexão com os dispositivos de vácuo. Alguns componentes têm funções de destaque no AN9270, tais como: • • • • • Conjunto formado pela haste-porta-eletrodo, refrigerada a água, e sua respectiva válvula de articulação, fixado sobre um flange soldado do topo da campânula. Além de assegurar vedação para uso do forno sob atmosfera controlada, permite a movimentação axial e radial da haste-porta-eletrodo, permitindo que esta possa varrer toda a superficie da base de cadinhos; Visor, fixado no teto da campânula, através do qual se tem campo de visual de grande parte do interior da campânula, incluindo visão geral da base de cadinhos; Iluminador, fixado no teto da campânula, que ilumina todo o interior do forno, principalmente nas operações de movimentação de amostras com a ponta do eletrodo; Base refrigerada, composta por um conjunto de peças que inclui um disco de cobre espesso, onde são usinados os cadinhos. (Podem ser usinados cadinhos em formatos de “botões”, comumente utilizados para a fusão inicial e homogeneização de amostras; em formato de canaletas, tipicamente utilizados para refusão de amostras já homogeneizadas no formato de barras e lingotes. Placa base, feita com chapa espessa de aço inoxidável, utilizada para criar superfície lisa e plana para apoio da campânula, que também serve como peça de fixação para os diversos flanges de conexão para vácuo, gás inerte, e, inclusive, para os passantes de corrente elétrica que tornam a base refrigerada o eletrodo positivo no processo de abertura do arco voltaico. Nessa base também são fixados os grampos utilizados para o fechamento da campânula. Nota Técnica Código NT-012 Pág. 4 de 4 Figura 2 – Vista Geral da Base de Cadinhos 3.2. Principais Especificações • • • • • • • • • • TemperaturaMáxima: Acima de 3000 °C; Campânula: Aço Inoxidável, cilíndrica, diâmetro interno de 260mm, altura de 278mm, com jaqueta de refrigeração a água. Iluminação: Conjunto iluminador com lâmpada de LED, posicionado no teto da campânula. Base de Cadinhos: Diâmetro de 180mm, cobre, refrigerada. Permite canaletas até 160mm. Porta Eletrodos: Capacidade para eletrodos de tungstênio torinado até 6,4 mm. Riscador do Arco: Eletrodo de 6,4 mm, tungstênio torinado. Placa Base: Aço inoxidável, 500 e diâmetro. Visor: Teto da campânula, com diâmetro, dotado com filtro UV. Fonte de Corrente: Até 600 A, CC - (Fornecimento típico com fonte de 400A-CC). Bomba de Evacuação: Mínimo de 56,6 LPM. 3.2.1. • • • Suprimentos 2 Água: Cerca de 30 litros/minuto, com temperatura até 30°C e pressão mínima de 3,0 kg/cm ; Eletricidade: 220VCA, trifásica. Gás Inerte: 50 a 100 LPM. 4. BIBLIOGRAFIA 1. J.A.T. Jones, B. Bowman, P.A. Lefrank, "Electric Furnace Steelmaking", in The Making, Shaping and Treating of Steel, R.J. Fruehan, Editor. 1998 2. Davy, Humphry (1812). Elements of Chemical Philosophy. p. 85. ISBN 0-217-88947-6. 3. Reyes, D. R.; Ghanem, M. M.; Whitesides, G. M.; Manz, A. (2002). "Glow discharge in microfluidic chips for visible analog computing".

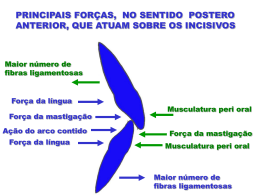

Download