UNIVERSIDADE DO VALE DO PARAÍBA FACULDADE DE ENGENHARIAS, ARQUITETURA E URBANISMO CURSO DE ENGENHARIA QUÍMICA. VIABILIDADE DA UTILIZAÇÃO DE LÂMPADAS LED NO PROCESSO INDUSTRIAL DA CURA DE VERNIZES. Alunas: Jaqueline Alves Santos Vanessa Oliva Orientadores: Valdirene Silva Éder Junio Pereira São José dos Campos 08 de Dezembro de 2014 1 AGRADECIMENTOS Inicialmente, gostaríamos de agradecer todos que participaram deste trabalho de conclusão de curso, que contribuíram de alguma forma, para o crescimento do conhecimento e desenvolvimento profissional destes; professores acadêmicos como nossa orientadora Valdirene Silva, nossos pais, colegas da Faculdade e as empresas UVTRONIC e DUBUIT que nos auxiliaram no desenvolvimento do trabalho. Gratificante está troca de experiências onde acreditamos num ganho de todos. Cada atividade realizada veio a agregar de alguma forma: Conhecimento, Habilidade e Atitude. O curso de Engenharia Química, sem dúvida é um curso de Grande Amplitude. 2 RESUMO A cura por radiação é uma tecnologia que vem apresentando um importante crescimento, resultado de vantagens tanto tecnológicas como ambientais e econômicas no mercado sobre aplicações industriais de cura de tintas, vernizes, adesivos e outros materiais sensíveis á luz ultravioleta (UV). Em função do seu avanço tecnológico quanto ao aprimoramento das matérias-primas, oligômeros e fotoiniciadores, esta tecnologia avançou em seu sistema de cura de lâmpadas halôgeneas para lâmpadas de LED (Diodo Emissor de Luz). Para tanto, foram utilizadas algumas práticas laboratoriais onde foram analisadas as características entre utilização de lâmpadas LED em comparação com o processo tradicional com lâmpadas convencionais, onde apresentaram benefícios ao processo e produto final. Palavras-chave: Vernizes. Luz Ultravioleta (UV). Lâmpadas de LED. Fotoiniciadores. 3 ABSTRACT Radiation curing is a technology that has shown significant growth, a result of both technological and environmental and economic advantages in the market for industrial curing applications of inks, varnishes, adhesives and other materials sensitive to ultraviolet (UV) light. According to their technological advancement as the improvement of raw materials, oligomers and photoinitiators, this technology has advanced in his healing system of halogen lamps for LED (Light Emitting Diode). To this end, some laboratory practice where we analyzed the characteristics of use of LED lamps compared to the traditional process with conventional lamps, which showed benefit to the process and final product were used. Keywords: Varnishes. Ultraviolet (UV). LED bulbs. Photoinitiators. 4 INTRODUÇÃO A cura de tintas e vernizes industriais de vários segmentos no mercado, como artes gráficas, revestimentos industriais e adesivos, vem crescendo na utilização do LED em substituição do processo de secagem UV. Isto por meio de vantagens ecológicas, economia de energia, a qualidade superior do produto final e a aplicabilidade em substratos sensíveis ao processo térmico ampliam a utilização e a competitividade da cura por LED quando comparadas aos processos convencionais como secagem por evaporação do solvente. [1] A intensidade de energia emitida pelas lâmpadas de cura é conhecida por irradiação e está relacionada à potência elétrica, condições da lâmpada e a geometria do refletor que direciona e foca a luz gerada pela lâmpada. Ambas as lâmpadas necessitam de uma dose de energia e irradiação suficientes para que a cura seja completa. Nesta tecnologia, luz ultravioleta (UV) de baixa energia é utilizada para curar sistemas líquidos isentos de solventes orgânicos, ou seja, sem a emissão de voláteis. Excelentes características como dureza e brilho podem ser conferidas ao produto com níveis baixos de exposição à radiação, permitindo ao processo elevada capacidade de produção. A lâmpada de LED apresenta melhor cura em profundidade, intensidade de cura controlada, menor consumo de energia, baixa temperatura de funcionamento, ruído e livre de mercúrio, chumbo e outros metais pesados; sem emissão de Ozônio e raios nocivos UV-C e variação do espectro de onda bem menor em relação à lâmpada UV.[2] A correlação com a Engenharia Química estará na melhoria de processo industrial desde o maquinário até a qualidade do produto relacionado à polimerização da tinta onde serão realizados testes comparativos entre os dois processos. Revisão de literatura Antigamente, aproximadamente cinquenta anos atrás e até os dias de hoje, utiliza-se lâmpadas de arco como fontes de luz ultravioleta (UV), disponíveis para iniciar o movimento de mudança de fornos de aquecimento para cura UV e são amplamente utilizadas apesar da baixa eficiência do ponto de vista energético e curta vida útil. Foram criados os diodos emissores de luz (ou LEDs) por volta do ano 2000 capazes de emitir comprimentos de onda na região conhecida como ultravioleta (aproximadamente 100nm‐400nm). A partir disso, diversas fontes de luz ou radiação UV baseadas nestes 5 semicondutores foram desenvolvidas para aproveitar as características inerentes a esta tecnologia: baixo consumo de energia elétrica e vida útil muito elevada. [3-8] O processo de cura UV corresponde à conversão instantânea de um líquido reativo num filme sólido após exposição a uma luz ultravioleta. O uso de revestimentos curáveis por UV tem sofrido um enorme desenvolvimento nos últimos anos, apresentando cada vez mais uma ampla utilização, nomeadamente em tintas e vernizes para madeira, metais, componentes eletrônicos, fibra óptica, etc. O uso deste tipo de revestimento apresenta diversas vantagens, tais como a baixa emissão de compostos orgânicos voláteis (VOC’s), uma elevada velocidade de cura que permite velocidades mais elevadas de produção, e obtendo-se um bom acabamento, suave ao toque e com alta resistência física e química. [9] A tecnologia de cura UV por LED´s oferece uma atraente substituição para sistemas baseados em solventes, eliminando a necessidade de grande forno com elevado consumo energético e as questões ambientais associadas aos VOC’s, que são produzidos quando solventes são aquecidos. [3-8] Sistema de cura por ultravioleta (UV) Cura é a transformação dos polímeros em estruturas químicas de ligações cruzadas tridimensionais estáveis e instáveis, que não podem ser revertidas ao estado inicial. [17] Basicamente um verniz de cura por ultravioleta é um sistema líquido e apresenta uma composição praticamente similar a qualquer outro verniz, com fotoiniciador, Oligômeros, Monômeros e Aditivos. Os componentes, resina e solvente têm a capacidade de reagir entre si por meio de duplas ligações ativas, presentes tanto no polímero quanto no solvente. Para que esta reação ocorra por meio da ação da radiação UV, é necessário adicionar à composição do verniz uma substância sensível a tal radiação denominado fotoiniciador, o mesmo é transformado em radicais livres por meio da ação da luz ultravioleta, sendo estes radicais livres os responsáveis pela inicialização do processo de polimerização por meio das duplas ligações do solvente e da resina que dão a característica de grande densidade de ligações cruzadas no revestimento, tornando termofixo e insolúvel.[10] 6 A reação química entre os componentes de tintas depende na realidade do fornecimento de energia ao sistema químico, e esta energia é fornecida por meio da exposição à radiação eletromagnética que é o nome da energia que emana de corpos radiantes (lâmpadas). Radiação envolve processos físicos com a emissão de partículas de nível atômico desde a fonte até a tinta a ser curada. A cura por radiação envolve a transmissão de fótons. O próprio nome fótons sugere o tipo de radiação eletromagnética perceptível pelos sentidos, que é a luz. Os produtos químicos de reação nos sistemas UV são chamados fotoiniciadores de reação embora a radiação ultravioleta propriamente dita não seja perceptível pelos olhos. Os fótons “caminham” em linha reta. Tem uma velocidade de propagação na direção em que foram emitidos e uma quantidade de energia que se expressa na frequência de oscilação característica de seus campos elétricos e magnéticos. [10] Mecanismo de cura As 3 etapas de mecanismo são basicamente: 1º Etapa: Decomposição do fotoiniciador quando exposto à radiação UV comprimento de onda entre 200 e 400 nanômetros, formando os radicais. Fotoiniciador hv P˙ (Radical livre) 2º Etapa: Os radicais livres entra em reação com a dupla reação do polímero e do solvente, formando pré-polímeros. P˙ + CH2=CHOOC Radical livre COOCH=CH2 + CH2=CH Diluente Polímero CH=CH2 Pré‐polímero 3º Etapa: As ligações cruzadas formadas pela polimerização das espécies propagadoras dão origem à cura. 7 Polímero CH CH2 CH CH2 PCH2 - CHOOC COOCH – CH2 CH2 CH Polímero CH2 – CH ‐ As características da fonte de radiação (lâmpada UV) em conjugação com o sistema fotoiniciador escolhido alteram a velocidade de cura por UV que dependem da velocidade de geração de radicais livres. [11] Máquina Curadora UV Na cura por radiação, o ambiente participa do processo como apenas elemento de transporte. O ambiente está entre a fonte de energia e o sistema a curar, então para a cura por radiação o ambiente ideal seria o vácuo. Como não estamos no espaço sideral, os equipamentos de cura por radiação tem que ser projetados para prever e minimizar esta interferência. Um grande benefício de promover a cura de tintas por radiação é a redução no espaço (comprimento) do equipamento. 8 Figura 1 - Espectro Eletromagnético. [18] Nas faixas de interesse do espectro eletromagnético mostra que um comprimento de onda para cura de tintas, usamos as unidade em nanômetros (10-9m). Estas faixas do espectro tem subdivisões com os nomes: De 400 a 500 temos azul, de 500 a 600 temos verde, de 600 a 700 temos vermelho, de 315 a 380 temos UV-A, de 280 a 315 temos UV-B, de 100 a 280 temos UV-C, de 750 a 1400 temos IR-A, de 1400 a 3000 temos IR-B, de 3000 a 8000 temos IR-C (médio), de 8000 a 15000 temos IR-C (longo) de 15 a 1000 micra, IR-C (distante); 380 e 400nm temos UV-V (visível); 700 e 750 temos IR- Próximo. [10] A frequência (ciclo por segundo) é complementar a comprimento de onda (distância) considerando a velocidade de propagação (1.079.252.848,8 Km/h = no vácuo).[10] O principal atrativo hoje para usar cura por radiação é a velocidade do processamento e redução do espaço requerido para este processamento. Neste trabalho utilizamos o processo de serigrafia, onde sua cura ocorre por meio do equipamento esteira máquina curadora UV. As lâmpadas UV convencionais são constituídas de um tubo de quartzo contendo mercúrio e uma mistura de gases inertes. Tecnicamente, a radiação UV é criada pelo mercúrio 9 vaporizado e a distribuição no espectro é determinada pelo gás. Normalmente uma lâmpada de vapor de mercúrio além de produzir radiação UV emite também luz visível e radiação IR. O rendimento genérico de uma lâmpada UV convencional é distribuída da seguinte forma: 100% da energia de entrada é convertida em: Aproximadamente 28% de radiação UV de vários tipos Aproximadamente 21% de luz visível Aproximadamente 34% de radiação IR de vários tipos Aproximadamente 17% de dissipação (perda de calor aquecendo o ambiente). Figura 2 - Diagrama da potência por uma lâmpada de arco de 10kW em cada região do espectro. [3-8] De acordo com o esquema de distribuição de energia da figura, somente 7% da energia da lâmpada é aproveitada em UV-A e outros 7% em UV-B (faixa aproveitável de muitos fotoiniciadores do mercado). A lâmpada emite em todas as direções, e por isso a construção do refletor contribui em muito (até mais de 50%) para a eficiência da curadora. O refletor ideal deveria refletir UV e absorver IR. [3-8] O refletor deve ser construído para distribuir a radiação segundo algum critério. O sistema refletor pode concentrar a radiação (focalizado, elíptico) colimar a radiação (como um farol, parabólico) ou dispersar a radiação (cilíndrico/plano). Existem ainda refletores que combinam diversas formas de distribuição da energia radiante. 10 Geometrias de refletores: os refletores focalizados requerem que a distancia seja ajustável, mas tem um maior aproveitamento de energia do que os demais tipos de refletores. Figura 3 - Refletores de emissão de luz. [10] Os refletores igualmente não são eternos, requerem limpeza, polimento e por vezes a substituição quando sua eficiência ficar muito comprometida. [10] Cura com lâmpadas LED Em diversos processos os LED´s vêm sendo inseridos como fontes de luz convencionais entre outras aplicações, como por exemplo, a utilização para cura de tintas e verniz. A sigla LED tem o significado de Diodo Emissor de Luz, que quando energizados os diodos semicondutores emitem luz. São dispositivos de estado sólido assim como os transistores, circuitos integrados e processadores de computadores. Os LEDs estão disponíveis numa ampla gama de comprimentos de onda, desde o infravermelho ao ultravioleta. [3-8] Figura 4 - Lâmpada de LED. [3-8] As características principais dos LED´s são seu único espectro estreito de luz, diferente das lâmpadas de mercúrio de média pressão que geram um espectro largo e com vários picos. 11 Figura 5 - Espectro de emissão de um LED UV X Bulbo D (microondas). [3-8] No caso de LEDs UV, as escolhas mais comuns são 365nm e 395nm. Mesmo que outros comprimentos de onda possam ser obtidos, o custo de produção de LEDs especiais que gerem esses comprimentos de onda nem sempre são viáveis e práticos. [3-8] Para a utilização dos LED´s em cura de vernizes é necessário verificar as formulações de materiais químicos fotoreativos adequados às fontes de luz. Normalmente as formulações já existentes funcionam com fontes de luz de estado sólido (LEDs), elas não foram desenhadas ou desenvolvidas para serem ideais para utilização com estas novas fontes. Por meio de uma seleção mais cuidadosa dos componentes a serem utilizados, especialmente do fotoiniciador, melhores resultados podem ser obtidos.[3-8] Cura com lâmpada média pressão de mercúrio dopada com Gálio. A distribuição espectral de lâmpadas de vapor de mercúrio pode ser alterada se o fabricante colocar aditivos químicos nas mesmas. Neste estudo a lâmpada utilizada no processo está aditivada com gálio e índio, o espectro fica mais preenchido na região de 400 a 450nm (UV-Vis). Como podemos verificar na Tabela 1; uma comparação dos tipos de aditivação das lâmpadas de mercúrio e suas porcentagens de radiação. Tabela 1 ‐ Ativação das lâmpadas de mercúrio. Comparação com Mercúrio Mercúrio Dopada com Galio Dopada com Ferro UVC 100% 50% 50% UVB 100% 75% 75% UVA 100% 110% 250% UVV 100% 200% 115% 12 Mercúrio "ozone free" 15% 120% 140% 100% A dopagem da lâmpada de vapor de mercúrio, a pressão de vapor do gás, o diâmetro do bulbo, a tensão (voltagem) e a corrente; bem como a temperatura de operação do bulbo, são elementos que determinam a eficiência da lâmpada UV convencionais. [10] Um componente frequentemente desconsiderado é a ventilação ao redor da lâmpada. O mesmo deve ser eficaz na remoção do ozônio que se forma a partir da ionização do oxigênio do ar pela radiação UV-C, porque o ozônio formado é opaco (absorve) a radiação UV-A e UV-B, úteis na cura. Entretanto, se a temperatura do bulbo baixar muito, o consumo elétrico irá aumentar e a eficiência da emissão de UV irá diminuir. As lâmpadas UV convencionais tem uma vida útil de 1500 a 2000 horas, estando equipamento e instalações em perfeitas condições. [10] Verniz O verniz utilizado no estudo é constituído basicamente de resina uretana alifática diacrilada e do monômero 1,6 hexanodiol diacrilado. Para a cura por radiação ultravioleta, foi adicionado o fotoiniciador 2-hidroxi-2-metil-2-fenil-propan-1-ona. A composição do verniz Resina: A resina “poliuretano” ou simplesmente “uretano” advém do grupo químico característico resultante da reação do isocianato com o hidrogênio lábil do outro reagente: R-N=C=O + R’XH R – N – C – X – R’ H O Esta reação, só se processa se o hidrogênio for suficientemente reativo, como por exemplo, o hidrogênio presente nos grupos –OH, -NH2, -COOH, etc... [11] Os isocianatos estão presentes em grande número de polímeros usados na indústria de tintas e se caracterizam pela reação do grupo isocianato com hidrogênios ativos, reação esta comumente denominada reação uretânica, tanto na sua obtenção, quanto na cura dos respectivos revestimentos; essa reação característica é quase sempre acompanhada por outras 13 reações químicas, devido à existência de outros grupos funcionais nos polímeros presentes em determinada tinta. O uretano é essencialmente um ácido carbônico substituído ou um éster deste ácido.[11] Aditivos: Produtos que são adicionados à tinta para transmitir algumas características especiais, necessárias à sua aplicação. Ceras, dispersantes, plastificantes, biocidas e anti-espumantes são exemplos de alguns dos aditivos mais utilizados. [11] Solventes: Geralmente utilizam-se hidrocarbonetos aromáticos ou alifáticos, de baixo ponto de ebulição, para a solubilização das resinas e acerto da viscosidade das tintas. [11] Substrato O substrato utilizado neste estudo foi o Policarbonato, que é um poliéster linear obtido por meio da reação entre bisfenol A (ou difenol propano) e o gás fosgênico. Sua principal característica é a alta transparência, mesmo com espessuras consideráveis, que combinada com a alta resistência ao impacto faz desse polímero um plástico de engenharia que tem sido muito utilizado em substituição ao vidro. A presença de grupos benzênicos na cadeia principal da molécula tornam o policarbonato um polímero rígido, amorfo e com uma baixa contração na moldagem (tanto na transversal quanto paralela ao fluxo). O fato de possuir grupos laterias polares e regularidade na cadeia, faz com que tenha um alto valor de transição vítrea (145ºC), com isso ele possui elevados valores para as propriedades térmicas e estabilidade dimensional muito boa. A cadeia polimérica do policarbonato é simétrica, o que lhe confere boas propriedades dielétricas por meio de uma larga faixa de frequência. Enquanto seu alto valor de HDT garante a manutenção destas propriedades até 125ºC. A elevada resistência ao impacto do policarbonato provem das transições vítreas secundárias (beta= -200ºC e alfa = 0ºC), ou seja, os pequenos movimentos internos que ocorrem na cadeia quando em temperaturas acima destas, absorvem as tensões aplicadas no polímeros. [12] 14 Características: Alta transparência Alta resistência ao impacto Alta resistência térmica Boa retardância à chama mesmo sem aditivos Excelentes propriamente elétricas Bom isolante de alta frequência à temperatura ambiente Sensível à hidrolise Elevado módulo de flexão Baixa contração no molde Processo serigráfico Neste estudo, enfocamos no recurso técnico de impressão serigráfica. A trajetória da evolução do processo serigráfico acompanha os desenvolvimentos tecnológicos relativos à produção da imagem, desde a incorporação de processos fotográficos até os recursos digitais atuais. Largamente utilizada pela indústria, e se estende aos mais variados setores. Como os outdoors atuais como, por exemplo, os backlights, têm alta resolução gráfica e são impressos em quadricromia sobre lonas e vinis, com modernos equipamentos automáticos, utilizando-se tinta UV (ultravioleta). A impressão em serigrafia se destaca pela durabilidade da camada impressa, no que se refere à maior resistência de exposição à luz e às intempéries, à viabilidade de impressão de grandes formatos, como também à versatilidade de produção de pequenas tiragens, o que torna a opção pela serigrafia, muitas vezes, economicamente mais viável se compararmos à impressão em offset. [13-16] Na seção de materiais e métodos será detalhado o processo de aplicação do verniz utilizando o método serigráfico. MATERIAIS E MÉTODOS. Materiais para aplicação serigráfica: Verniz poliuretanico Tela de nylon 150 fios Rodo de borracha (dureza 75 a 90 Shore) 15 Substrato policarbonato (10x10cm) Papel tarjado Espátula metálica Curadora UV (Lâmpada de media pressão dopada com Galio e LED) A realização da impressão se dá da seguinte maneira: Etapa 1. Verificação da limpeza da tela, que deve apresentar-se isenta de poeira ou outros elementos que possam obstruir as cavidades do tecido; Figura 6 ‐ Materiais utilizados nos testes Etapa 2. Posicionamento da tela sobre o substrato. Em seguida, adicionou-se aproximadamente 1 g do verniz na parte superior da tela. Figura 7 ‐ Tela e Substrato 16 Etapa 3. Abaixou-se a tela e foi feita a primeira impressão, puxando o verniz com o rodo de um lado ao outro da tela, num só movimento e com a mesma pressão. Etapa 4. Foi realizado este procedimento 10 vezes, para adquirir as amostras adequadas para realização dos testes. Após este procedimento, a peça impressa foi retirada e colocada na esteira da curadora, onde a máquina permite a exposição da mesma à lampada em, aproximadamente, 3 segundos e com uma irradiação de, no mínimo, 90 mJ/cm² na lâmpada de mercúrio. A mesma ação realizada com a lâmpada LED. Figura 8 ‐ Curadora UV (fonte: Catálogo Curadoras Dubuit Máquinas). Métodos de Ensaio A seguir serão apresentados os testes para verificar as características físicas dos vernizes fabricados. Alastramento – O objetivo do ensaio foi verificar visualmente o aspecto de alastramento/nivelamento do filme do verniz aplicado no substrato (alastramento = casca de laranja ou cratera). Meios de verificação/equipamentos: amostra A de aplicação com cura em lâmpada de Mercúrio e amostra B de aplicação com cura em lâmpada LED. Reatividade – Objetivo do ensaio foi verificar a reatividade (cura) do filme do verniz aplicado sobre o substrato. 17 Meios de verificação/equipamentos: cinzas (95% carbonato de cálcio + 5% pigmento preto), amostra C de aplicação com cura em lâmpada de Mercúrio e amostra D de aplicação com cura em lâmpada LED. Figura 9- Materiais do teste de reatividade Figura 10 - Aplicação da cinza para o teste de reatividade. Dureza lápis – O objetivo do ensaio foi verificar visualmente a dureza do revestimento e a resistência à deformação do filme do verniz aplicado no substrato. Meios de verificação/equipamentos: lápis 8H, onde o teste foi efetuado segundo as especificações da norma ISO 15184. Amostra E de aplicação com cura em lâmpada de Mercúrio e amostra F de aplicação com cura em lâmpada LED. 18 Iniciu-se o teste com um lápis mais macio, empurrando o suporte porta-lapis em uma velocidade constante, perfazendo pelo menos uma distancia de 7 mm. O lápis poderá deixar uma marca de grafite, que deve ser apagada de forma a verificar se o revestimento ficou riscado. No caso de este não estar riscado passa-se para o lápis de dureza superior, respeitando a escala crescente de dureza de lápis, até se encontrar um lápis que risque. Quando isso acontece, passa-se para a utilização dos lápis de dureza superior, e inverte o processo, começando pelo lápis de dureza superior, e usando os lápis numa escala de dureza decrescente até haver um que não risque. Figura 11 - Aplicação do teste de risco com lápis 8H. Aderência – Objetivo do ensaio foi determinar a aderência do filme do verniz, aplicado sobre o substrato, por meio do teste de grade. Meios verificação / equipamentos: aparelho de grade tipo “Ericksen Multi Cross Cutter” modelo 295 da ERICKSEN. Fita adesiva marca SCOTCH número 600/610, com 2,5cm de largura. Norma utilizada com referência para elaboração, ASTMD 1259 / NBR 11003. Amostra G de aplicação com cura em lâmpada de Mercúrio e amostra H de aplicação com cura em lâmpada LED. 1. Método Convencional de Aplicação 1.1. Segurar o aparelho de grade (equipamento de teste) firmemente sobre o substrato a ser testado, com os rasgos paralelos a linha de visão. 1.2. Puxado firmemente em sua direção, com pressão suficiente para riscar o filme de tinta até atingir o substrato, por uma extensão de aproximadamente 42mm, deve conter linhas de corte. 19 1.3. Girar o aparelho de grade 90 graus e fazer mais cortes perpendiculares (cruzados) aos iniciais. Desta forma, serão produzidos quadrados medindo de 1,5 a 2,5mm x 1,5 a 2,5mm. 1.4. Aplicado a fita adesiva sobre a área riscada (em teste), comprimindo firmemente a fita de modo a eliminar qualquer bolha de ar existente. 1.5. Dentro de 1 a 2 minutos após aplicação, remover a fita rapidamente, pegando a ponta livre e puxando-a para si, em um ângulo tão próximo a 180 graus quanto possível. Figura 12 - Código de avaliação do Corte em Grade. 20 Figura 13 - Materiais para aplicação do teste de aderência. Figura 14 - Aplicação do teste de aderência. Figura 15 - Remoção da fita adesiva. Brilho Especular – O objetivo do ensaio foi verificar o brilho de uma superfície do filme do verniz aplicado no substrato. Meios de verificação/equipamentos: Tarjado preto, um medidor de brilho (reflectômetro) ETB-0686 da marca GLOSSMETER, deve-se realizar a calibração do aparelho. 21 A medição do brilho especular do substrato policarbonato foi realizado de acordo com NP EM ISSO 2813 de 2001. Amostra I de aplicação com cura em lâmpada de Mercúrio e amostra J de aplicação com cura em lâmpada LED Figura 16 - Medição do brilho especular. Todos os testes passam pela Cura por Radiação – Objetivo do ensaio foi verificar a velocidade de cura de verniz ultravioleta. Especificação: Serigrafia plana – 80 – 90 mJ/cm2. Meios verificação/equipamentos: Curadora UV (Otiam), radiômetro (JL 390C Light Bug). Execução do teste: 1. Por meio de radiômetro, estabeleceu-se a dose de radiação obtida por meio da velocidade da esteira (05 – 55 m/min), e o acionamento da lâmpada baixa (4,22 – 4,28A) e ou alta (6,32 – 6,28A). 2. Conduziu-se as impressões até a entrada da curadora UV e efetuar a operação de cura. 3. A cura do verniz ocorrerá na dose de radiação indicada, onde, a dose de radiação UV será sempre inversamente proporcional a velocidade da esteira. Subjetivamente é analisado a dureza da película que está associada a velocidade de cura, ou seja, quanto maior a velocidade de cura, maior é a dureza e vice-versa. 22 Tabela 2 ‐ Ensaios realizados e respectivas amostras Lâmpada Mercúrio Lâmpadas de LED (Amostra) (Amostra) Alastramento A B Reatividade C D Dureza Lápis E F Aderência G H Brilho especular I J Ensaios RESULTADOS E DISCUSSÃO As análises dos testes realizados nas amostras foram importantes para a correlação dos resultados da comparação entre lâmpadas de mercúrio com lâmpadas de LED, em relação às propriedades do verniz; como podemos verificar por meio dos resultados dos testes seguintes: Alastramento: Execução do Ensaio: 1. Foi avaliado visualmente a impressão curada, do verniz, amostra A versus amostra B, apresentaram-se similares portanto houve a formação do filme de verniz nivelado (completo), sem apresentar crateras. Resultando com Alastramento similar, amostra A e B aprovada, caso amostra apresente falta de alastramento, amostra reprovada. Reatividade: Execução do Ensaio: 1. Com utilização de uma cinza (95% carbonato de cálcio + 5% pigmento preto), foi avaliada a reatividade (cura), das amostras C e D. A amostra C apresentou reatividade inferior a amostra D pois as cinzas mantiveram-se retidas no filme de verniz diferente da polimerização no LED, que se dá por completa. Resultando com Reatividade diferenciada, amostra C apresentou reatividade inferior a outra amostra D, amostra C reprovada. 23 Dureza Lápis: Execução do Ensaio: 1. O suporte porta-lapis da a garantia que os ensaios feitos nas mesmas condições, colocando o lápis com um ângulo de 45° relativamente à superfície e que é exercida uma força constante sobre a mesma. 2. Avaliando visualmente a dureza e a resistência à deformação na impressão seca ou curada, da tinta ou verniz, amostra E e F. Ao analisar visualmente constatamos que o risco feito por meio do lápis 8H foi mais profundo na amostra E do que na amostra F, isso está relacionado ao teste anterior (reatividade). Resultando Dureza lápis similar, amostra F aprovada, amostra E apresentou dureza lápis inferior, amostra reprovada. Aderência: Execução do Ensaio: 1. Teste de Grade: O substrato não deve apresentar perda de adesão que uma porcentagem estabelecida: Aderência do verniz entre 90% a 100% (permitida perda de aderência máx. 10%) código do corte em grade = Gr 2 Aderência das demais linhas do verniz entre 99% a 100% (permitida perda de aderência máx. 1%) código do corte em grade = Gr 1 Na amostra G após a retirada da fita constatamos o código do corte em grade foi Gr 1 onde nos cruzamentos dos cortes destacaram-se pequenas partículas (partes) do verniz, na amostra H o código do corte em grade foi Gr 0 pois os cantos dos cortes em grade retos não tiveram nenhuma parte destacada. Brilho: Execução do Ensaio: 1. Nas amostras I e J foram feitas medições com o ângulo de incidência do feixe de luz de 60º sendo que a amostra I apresentou brilho 90U.B. (unidade de brilho) e a amostra J apresentou 96U.B.; onde a superfície da amostra I foi afetado por vários fatores tais como: o ângulo de incidência da luz, da textura da superfície (rugosidade, quantidade do revestimento aplicado) e do índice de refração do material. 24 Resultando Brilho especular, amostra I e J, caso amostra apresente brilho inferior, amostra reprovada. Contudo concluí-se que a utilização da lâmpada LED proporciona uma qualidade da cura de verniz melhor do que a utilização de lâmpadas de mercúrio em processos industriais. Tomado como dados bibliográficos os LEDs são dispositivos de estado sólido, eles apresentam diversas vantagens: [3-8] Longevidade: Fontes de luz baseadas em LEDs têm vida útil muito mais extensa que as fontes de luz UV convencionais. Enquanto as lâmpadas tradicionais têm vida útil de algumas centenas de horas (dependendo de uma grande variedade de fatores), LEDs podem durar por dezenas de milhares de horas. Baixo consumo de energia: Lâmpadas UV convencionais requerem uma grande quantidade de energia gerar o plasma de mercúrio e para refrigerar a mesma. Fontes baseadas em LED requerem muito menos energia para serem operadas (até 67% menor dependendo das variáveis de processo). Menor aquecimento: Na lâmpada UV convencional 60 a 65% da energia emitida são energia térmica (na forma radiação infravermelho). No caso dos LEDs UV, é gerado algum calor na junção do semicondutor, mas este calor não é irradiado em forma de raios infravermelho. Isto faz dos LEDs UV, fontes de luz perfeitas para processos sensíveis ao calor, como a cura de filmes plásticos e papéis e processamento de circuitos eletrônicos e madeira. Liga/Desliga Instantâneo: Por ser um dispositivo semicondutor, os LEDs podem ser ligados e desligados rapidamente, atingindo a potência total em apenas milissegundos. Lâmpadas a arco, em comparação, requerem durante o startup inicial vários minutos para atingirem potência máxima e uma vez desligadas tem de ser resfriadas antes de serem religadas. 25 Segurança e Meio Ambiente: A tecnologia de LEDs também tem sido adotada para cura UV por diversas razões de segurança e meio ambiente. LEDs não contem mercúrio e não produzem ozônio, por não emitirem comprimentos de onda curtos (UV-C). Isto elimina a necessidade de sistemas para exaustão. Além disso, os LEDs trabalham com baixas tensões em corrente contínua (24 a 30 VCC) e em temperaturas seguras aos trabalhadores. 26 CONCLUSÃO Dentre os dois métodos de obtenção da cura UV em vernizes, com lâmpadas de mercúrio e lâmpadas de LED, o processo realizado com lâmpadas de LED se mostrou mais viável, pois, a cura apresenta condições de reação mais severas e utiliza menor consumo em energia. O aquecimento do wafer de silício que é a base dos LEDs chega a meros 80 graus Celsius. Praticamente toda a energia é convertida em UV, contra os considerados na fonte convencional, dos quais apenas a metade é útil para a maioria dos fotoiniciadores do mercado. Neste tipo de fonte, toda a emissão se concentra em um espectro bastante estreito, totalmente na faixa de UV-A. Segundo Ary Luiz Bon o preço unitário ainda é alto (ate 5 vezes o preço de um equipamento convencional) mas a duração do elemento radiante chega a 10 vezes mais, porém mesmo com o valor elevado concluí-se que a utilização da lâmpada LED proporciona uma qualidade da cura de verniz melhor do que a utilização de lâmpadas de mercúrio em processos industriais. Com isto o custo total de processo é muito mais baixo, a economia em energia elétrica e na manutenção acaba com a diferença, e esta será uma tendência no futuro. 27 REFERENCIAS [1] C.DECKER, K. ZAHOUILY, Weathering Resistance of Thermoset and UV-Cured Acrylate Clearcoats, Radtech ’99 Conference Proceedings, Radtech Europe, pp. 209-214, 1999. [2] Revista tecnologia serigrafica UV, Becker Acroma; Kyocera website e Specialist Printing Worldwide, Issue 4, 2010. [3] Vincent J. Cahill, RADTECH report, July /August 2001. [4]. Lewis R. Koller, Ultraviolet Radiation, Wiley, 1965. [5]. Mark Owen, Duwayne Anderson, Bonnie Larson, Solid-State Devices – Transforming UV Curing, 2006 [6]. Tom Molamphy, A Primer on UV Curing, 2008 [7]. Paul Mills, UV Curing Joins the Solid-State World, 2006 [8]. What is Semiconductor Light Matrix (SLM) Technology?, SLM Illuminations, Phoseon Technology, Fall 2006 [9] F.Rolin, Engenharia e Consultoria Industrial S.A Estudo sobre a aplicabilidade das novas tecnologias de aplicação e secagem de vernizes e lacas por endurecimento fotocatalítico a raios ultra violeta à indústria do mobiliário, 1992 [10] Ary Luiz Bom, A tecnologia da cura, (2014) 11. [11] FAZENDA, Jorge M. R, Tintas & Vernizes - Ciência e Tecnologia, 2º ed, Ver Curiosidades, S. Paulo, Brasil (1995) 12. [12] http://www.tudosobreplasticos.com/materiais/policarbonato.asp Daniel tietz roda( acessado 14 de agosto 2014) [13] BARBOSA, Ana Mae (org.). Alex Flemming. São Paulo: Editora da Universidade de São Paulo, Imprensa Oficial do Estado, 2002. (Artistas Brasileiros;15). [14] ESTAÇÃO SUMARÉ/ SUMARÉ STATION. Textos de Fábio Magalhães e Alex Flemming. São Paulo:catálogo. São Paulo: Imprensa oficial do estado, 1998. [15] MACEDO, M. A. A. Serigrafia artística: possibilidades expressivas. Dissertação de Mestrado. São Paulo, IA/UNESP, 2004. REVISTA SILK SCREEN. São Paulo: Sertec. Mensal. [16] SCREENPRINTING MAGAZINE. Cincinnati, OH: ST Publications. Mensal. [17] W. Moreira, Compósitos 5, Alto Desempenho, Almaco Associação Latina Americana de Materiais Compósitos, S. Paulo, Brasil (2013), 12. 28 [18] Mehta, Akul. "Introduction to the Electromagnetic Spectrum and Spectroscopy". Pharmaxchange.info. Retrieved 2011-11-08. http://jansebp.wordpress.com/2012/12/08/icgmemoria-de-video-e-o-sistema-rgb/ (Acesso em 20 de novembro 2014) 29

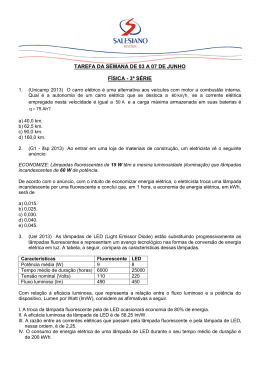

Download