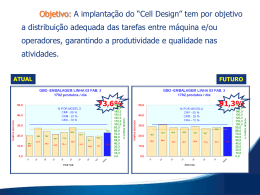

1 UNIVERSIDADE DO ESTADO DE SANTA CATARINA CENTRO DE CIÊNCIAS TECNOLÓGICAS DEPARTAMENTO DE ENGENHARIA DE PRODUÇÃO E SISTEMAS MAX WILIAN ALVES FERREIRA APLICAÇÃO DE FERRAMENTAS LEAN PARA MELHORAR A PRODUTIVIDADE NA MONTAGEM DE ELETRODOMÉSTICOS Joinville - SC 2011 2 UNIVERSIDADE DO ESTADO DE SANTA CATARINA CENTRO DE CIÊNCIAS TECNOLÓGICAS DEPARTAMENTO DE ENGENHARIA DE PRODUÇÃO E SISTEMAS MAX WILIAN ALVES FERREIRA APLICAÇÃO DE FERRAMENTAS LEAN PARA MELHORAR A PRODUTIVIDADE NA MONTAGEM DE ELETRODOMÉSTICOS Trabalho de Graduação apresentado à Universidade do Estado de Santa Catarina, como requisito parcial para obtenção do título de Engenheiro de Produção e Sistemas. Orientador: Dr. Silene Seibel Joinville - SC 2011 3 MAX WILIAN ALVES FERREIRA APLICAÇÃO DE FERRAMENTAS LEAN PARA MELHORAR A PRODUTIVIDADE NA MONTAGEM DE ELETRODOMÉSTICOS Trabalho de Graduação aprovado como requisito parcial para a obtenção do título de Engenheiro do curso de Engenharia de Produção e Sistemas da Universidade do Estado de Santa Catarina. Banca Examinadora: Orientador: ______________________________________ Dr. Silene Seibel Membro: ______________________________________ Dr. José Oliveira da Silva Membro: ______________________________________ Mestre Nilson Campos Joinville, data (10/10/2011) 4 Dedico este trabalho a meu Deus, família, professores e amigos que me apoiaram de diversas formas neste estapa da vida. Em especial minha esposa Mariely Ferreira, meus pais Ivair e Neuza e meus irmão Ivair Junior, Juliquetene e Jessica e meu cunhado Luiz Vilvert. Agradeço pelos ensinamentos e apoio de todos os professores que contribuirão de uma forma maravilhosa para a minha vida acadêmica, profissional e pessoal. De forma semelhante, agradeço também a todos os colegas de trabalho que possibilitaram a realização deste trabalho. Não poderia deixar de agradecer aos amigos e irmãos da Primeira Igreja Batista de Joinville que acompanharam parte desta caminhada e me encorajaram à concluir meus estudos. 5 MAX WILIAN ALVES FERREIRA APLICAÇÃO DE FERRAMENTAS LEAN PARA MELHORAR A PRODUTIVIDADE NA MONTAGEM DE ELETRODOMÉSTICOS RESUMO O mercado competitivo exige das empresas produzirem mais com menos recursos, e as que realizam com sucesso esta estratégia obtém uma vantagem no mercado. As indústrias têm adotado sistemas produtivos capazes de reduzir desperdícios, reduzir os leadtimes de fabricação e aumentar a qualidade dos produtos para atender aos requisitos dos clientes. O presente trabalho estudou uma linha de produção de ferro de passar roupas para aumentar em 20% a produtividade da linha e reduzir o espaço utilizado no layout fabril de duas para uma linha de produção. A mão de obra liberada pelos ganhos alcançados foi transferida para fabricação de outros produtos. A implantação da filosofia lean e suas ferramentas do fluxo contínuo de montagem, o abastecimento contínuo e a organização do bordo de linha juntamente com a qualidade assegurada dos componentes comprados permitiram melhorias na linha de forma a atender a demanda anual de ferro de passar do mercado nacional, com uma redução de 36% do quadro de colaboradores trabalhando antes do projeto. Sobre a qualidade dos componentes, foi implantado o laboratório para analisar a causa raiz dos defeitos. O laboratório nasceu do conceito do Jidoka (autonomação), que interrompe a operação geradora do defeito no momento que o problema ocorre e somente segue adiante após sua solução definitiva. Para manter a importação da matéria prima e componentes da China e a montagem final no Brasil é de vital importância a redução de desperdícios e custos na fabricação, caso contrário seria economicamente mais viável importar o produto já montado da China. PALAVRAS-CHAVE: Lean Manufacturing. Redução de desperdícios. Produtividade. Fluxo Contínuo. 6 LISTA DE FIGURAS Figura 1- “Casa” do Sistema Toyota de Produção ............................................................ 17 Figura 2- Diagrama da relação entre as grandes perdas e o OEE....................................... 18 Figura 3 - Quadro de Análise da Produção ....................................................................... 19 Figura 4 – Nivelamento por tipo de produto ..................................................................... 22 Figura 5 – Componentes da Operação Padronizada .......................................................... 23 Figura 6 – Kaizen e Padronização..................................................................................... 23 Figura 7 – Ilhas isoladas X Fluxo contínuo ....................................................................... 25 Figura 8 – Mudas geradas pela logística tradicional .......................................................... 26 Figura 9 – Princípios da logística lean .............................................................................. 27 Figura 10 – Prateleira com retorno (flow rack) ................................................................. 27 Figura 11 – Família de produtos da empresa estudada ...................................................... 33 Figura 12 – Componentes do produto estudado ................................................................ 34 Figura 13 – Informações da demanda e produtividade do ferro FB 2010 e 2011 ............... 34 Figura 14 – Quadro de Gestão à Vista da Linha 4 ............................................................. 35 Figura 15 – Layout anterior: linha 2, linha 4 e supermercado de matéria prima ................ 36 Figura 16 – Layout anterior da linha de montagem ........................................................... 37 Figura 17 – Layout anterior teste de vapor ....................................................................... 37 Figura 18 – Fluxo do transporte do material para abastecimento da linha ......................... 38 Figura 19 – Fluxo anterior do material dentro da linha de montagem................................ 39 Figura 20 – Superprodução de caixas montadas antes de embalar ..................................... 41 Figura 21 – Espera entre os processos .............................................................................. 41 Figura 22 – Transferência de material .............................................................................. 42 Figura 23 – Processamento desnecessário ........................................................................ 42 Figura 24 – Estoque ......................................................................................................... 43 Figura 25 – Bancada com muitas prateleiras – exige muitos movimentos ......................... 43 Figura 26 – Setor de embalagem com 6 pessoas – antes. .................................................. 44 7 Figura 27 – Produzir produtos defeituosos ....................................................................... 44 Figura 28 – Mão de obra alocada na linha 2 e linha 4 ....................................................... 46 Figura 29 – Alimentador de parafuso ............................................................................... 48 Figura 30 – Máquina para alimentação de água ................................................................ 49 Figura 31 – Bancada – visão ergonômica ......................................................................... 49 Figura 32 – Novo Fluxo do transporte do material para abastecimento da linha ................ 50 Figura 33 – Preparação do material no supermercado de componentes da logística .......... 51 Figura 34 – Modelo de identificação das caixas KLT ....................................................... 51 Figura 35 – Carrinho de abastecimento ............................................................................ 51 Figura 36 – Abastecimento da célula com caixa KLT – Kanban 2 caixas ......................... 52 Figura 37 – Novo layout da linha do ferro - . Abastecimento da célula com caixa ............ 52 Figura 38 – Laboratório de análise ferros ......................................................................... 53 Figura 39 – Quadro da qualidade de componentes ............................................................ 54 Figura 40 – Novo fluxograma de material dentro da linha de montagem .......................... 54 Figura 41 – Divisão das atividades na célula de montagem............................................... 55 Figura 42 – Quadro de Análise da Produção ..................................................................... 56 Figura 43 – Teste de vapor depois da melhoria ................................................................. 57 Figura 44 – Novo posto de embalagem ............................................................................ 58 Figura 45 – Posto de montagem da caixa unitária e caixa máster ...................................... 58 Figura 46 – Treinamento teórico ...................................................................................... 59 Figura 47 – Programa 5S – Beneficio de Utilização, Ordenação e Limpeza ...................... 60 Figura 48 – Praça da linha do ferro ................................................................................... 60 Figura 51 – Balanceamento das operações ....................................................................... 62 Figura 50 – Layout geral da linha 1 .................................................................................. 63 Figura 51 – Quadro comparativo antes e após o estudo .................................................... 64 Figura 52 – Comparativo mão de obra antes e depois do projeto ...................................... 64 Figura 53 – Comparativo da produtividade ....................................................................... 65 8 LISTA DE ABREVIATURAS STP Sistema Toyota de Produção – Toyota Production System (TPS) Lean Lean Manufacturing (Produção Enxuta) MIT Massachussets Institute of Technology (Instituto de tecnologia Massachussets) 4M´s Máquinas, Materiais, Método e Mão de Obra 5S Sensos de Utilização, Ordenação, Limpeza, Saúde e Alto Disciplina FIT Folha de Instrução de Trabalho JIT Just in Time (no Tempo Certo) MTO Make to Order (Produzir sob Encomenda) MTS Make to Stock (Produzir para Estoque) OEE Overall Equipment Effectiveness (Disponibilidade Performance Qualidade) T/C Tempo de Ciclo MP Matéria Prima PA Produto Acabado Leadtime Tempo de atravessamento do produto. Do pedido a entrega ou da MP ao PA Setup Tempo de preparação Muda Desperdício ou perda FB Ferro de passar a vapor estudado PCP Setor de Planejamento e Controle da Produção Rota Rota de abastecimento ou movimentação de Material KLT KunstoffLastTrager Startup Início de operação de um equipamento ou projeto Takt Takt Time. Tempo disponível para produção divido pela demanda do cliente Kaizen Melhoria Contínua Flow rack Prateleira com retorno de caixas KLT de 9 SUMÁRIO 1 INTRODUÇÃO ............................................................................................................... 11 2 FUNDAMENTAÇÃO TEÓRICA .................................................................................. 14 2.1 LEAN MANUFACTURING – SISTEMA TOYOTA DE PRODUÇÃO ........................... 14 2.2 DESPERDÍCIOS ........................................................................................................... 15 2.3 OS PRINCÍPIOS LEAN ................................................................................................. 16 2.4 A CASA DA TOYOTA ................................................................................................. 17 2.4.1 Estabilidade ................................................................................................................. 18 2.4.2 Heijunka, Trabalho Padronizado, Kaizen ..................................................................... 21 2.4.3 Jidoka ......................................................................................................................... 24 2.4.4 Just in Time ................................................................................................................. 24 2.5 BORDO DE LINHA ...................................................................................................... 25 2.6 ROTA DE ABASTECIMENTO..................................................................................... 28 2.7 DESEMPENHO OPERACIONAL ................................................................................. 29 2.7.1 Produtividade .............................................................................................................. 29 2.7.2 Leadtime ..................................................................................................................... 29 3 PROCEDIMENTOS METODOLÓGICOS................................................................... 30 3.1 MÉTODO DE PESQUISA ............................................................................................. 30 3.2 COLETA E PROCEDIMENTO PARA ANÁLISE DOS DADOS.................................. 30 4 APRESENTAÇÃO E ANÁLISE DOS RESULTADOS ................................................ 32 4.1 EMPRESA "ELETRO" .................................................................................................. 32 4.2 PRODUTO ESTUDADO ............................................................................................... 33 4.3 DEMANDA ................................................................................................................... 34 4.4 ANÁLISE DO PROCESSO ANTERIOR ....................................................................... 35 4.4.1 Layout anterior ............................................................................................................ 36 4.4.2 Fluxo do material ........................................................................................................ 37 4.4.3 Desperdícios ................................................................................................................ 40 4.5 IMPLANTAÇÃO DAS FERRAMENTAS LEAN .......................................................... 47 4.5.1 Estabilidade de Produção (4M’s) ................................................................................. 48 4.5.2 Cinco S (5S) ................................................................................................................ 59 4.5.3 Job rotation ................................................................................................................. 61 4.5.4 Jidoka ......................................................................................................................... 61 4.5.5 Just in time .................................................................................................................. 61 4.6 ANÁLISE DOS RESULTADOS ................................................................................... 63 10 CONSIDERAÇÕES FINAIS ............................................................................................. 66 REFERÊNCIAS BIBLIOGRÁFICAS .............................................................................. 69 APÊNDICES ...................................................................................................................... 71 11 1 INTRODUÇÃO Devido à alta competitividade do mercado, as indústrias necessitam mudar processos e a forma de pensar a produção para se adaptar à nova realidade mercadológica. Segundo Slack et al. (2009) as empresas precisam melhorar suas operações, pois os concorrentes também estão buscando o sucesso e estão fazendo melhorias. Conforme Shingo (1996), existem dois tipos de melhoria: 1) melhorar o produto por meio da engenharia de valor e 2) melhorar todos os processos de fabricação e logística por meio da engenharia de produção. É necessário enxergar o que agrega valor ao produto, ou seja, as transformações na matéria prima e componentes que fazem com que os clientes percebam e escolham determinado produto em detrimento a outro: aquilo que o cliente está disposto a pagar. Assim, é necessário analisar os processos e identificar o que agrega valor e o que não agrega valor na visão do cliente. Os processos que não agregam valor são chamados de desperdícios, qualquer atividade que absorve recursos, mas não cria valor (WOMACK E JONES, 2004). O foco da gestão da produção das indústrias é eliminar os desperdícios presentes em seus processos. Estes desperdícios impactam diretamente na lucratividade das empresas e são classificados em sete categorias: superprodução, espera, transporte, processamento desnecessário, estoque, movimentação e produzir produtos defeituosos (OHNO, 1997). No que tange à eliminação de desperdícios, pode-se ressaltar a filosofia Lean Thinking ou Mentalidade Enxuta. A filosofia tem sua origem no Sistema Toyota de Produção (STP), e sua implantação visa transformar um sistema empurrado de informações, peças e componentes em um modelo puxado, e tal implantação exige disciplina e alto comprometimento de todos os níveis internos e externos à empresa: fornecedor, cliente, colaboradores e alta direção. Ao implantar a filosofia lean um dos desperdícios encontrados é o alto nível de estoques que esconde os problemas de produtividade e dificultam a identificação e solução dos problemas a partir da causa raiz. Um dos maiores objetivos lean é a criação de fluxo contínuo que para Rother & Harris (2002), é caracterizado pela seqüência de atividades que agregam valor de modo que fluam sem interrupções. O objetivo é aproximar fisicamente os processos e migrar para o lote unitário, onde for possível, com a eliminação das interrupções, dos estoques intermediários, dos movimentos desnecessários e produção de produtos defeituosos reduzindo o leadtime. O tema abordado neste trabalho é o desafio de implantar a filosofia lean e suas ferramentas em uma linha de montagem de eletrodomésticos para aumentar a produtividade da linha. 12 A pergunta de pesquisa do presente trabalho é: como melhorar a produtividade de uma linha de montagem? A hipótese do presente estudo é que a implantação de ferramentas lean do fluxo contínuo de montagem, o abastecimento contínuo e a organização do bordo de linha, juntamente com a qualidade assegurada dos componentes comprados impactam positivamente na produtividade. O objetivo geral do estudo é aumentar a produtividade de uma linha de montagem de ferro de passar em pelo menos 20% e reduzir o espaço fabril ocupado pela linha implantando ferramentas lean para reduzir os desperdícios do processo. Este estudo tem como objetivos específicos: análise da linha de montagem para identificar e eliminar os desperdícios que diminuem a produtividade e ocupam espaço fabril, analisar os tempos de ciclo das operações do estado atual para comparar com os tempos ao final do projeto, definição da taxa de produção horária para programar as células com esta taxa, definir rota de abastecimento da linha para não faltar matéria prima aos montadores e embaladores do produto estudado, entrevistar operadores para entender as necessidades para atingir os objetivos propostos. Atualmente o produto é montado em duas linhas, uma é responsável por 60% da produção (Linha 4) e a outra é responsável por 40% (Linha 2). As duas linhas apresentam retrabalho, rejeição de componentes e de produto acabado, ritmo inconstante de trabalho, paradas por falhas de abastecimento, levando à falta de componentes nos postos de trabalho, que contribuem para o não atendimento das metas da empresa e elevada instabilidade da produção. O estudo do presente trabalho se limita à análise e implantação das ferramentas lean necessárias ao estabelecimento do fluxo continuo e balanceado de montagem para o produto ferro de passar a vapor (FB). Não é objeto deste trabalho a relação com os fornecedores para a busca da qualidade dos componentes. Também não são tratados os demais modelos de ferro de passar que são montados na mesma linha, embora os benefícios sejam estendidos a estes. O foco é a visão interna da linha necessária para obter o resultado de alta produtividade na montagem. Este trabalho está estruturado em cinco capítulos. O primeiro apresenta a introdução, o tema, a pergunta de pesquisa e as hipóteses, os objetivos geral e específicos, a metodologia, a justificativa e a delimitação do estudo. No segundo capítulo é apresentada a fundamentação teórica dos conceitos e ferramentas que auxiliaram o desenvolvimento do trabalho. O terceiro capítulo consiste dos procedimentos metodológicos desse projeto de pesquisa, bem como as etapas desenvolvidas. O quarto capítulo é dedicado à apresentação de toda a pesquisa 13 realizada e as ações implantadas, bem como os resultados obtidos com o funcionamento na prática daquilo que foi proposto e implantado. E o quinto capítulo é composto pelas considerações finais desse estudo, com as conclusões e os resultados obtidos. Por último, são apresentadas as referências bibliográficas e os apêndices. 14 2 FUNDAMENTAÇÃO TEÓRICA Este capítulo apresenta a fundamentação teórica a respeito do tema de pesquisa para que houvesse uma evolução do presente trabalho. 2.1 LEAN MANUFACTURING – SISTEMA TOYOTA DE PRODUÇÃO Após a Segunda Guerra Mundial a Toyota Motor Company, uma empresa automobilística japonesa, lutava para se recuperar dos prejuízos da guerra. A empresa precisava oferecer produtos de qualidade, com alto nível de variedade e preço competitivo para seus clientes. O número de carros cresceria a níveis elevados e os Estados Unidos havia adotado o sistema de produção em massa, que reduzia os custos com o aumento do volume de produção. No entanto este sistema reduz a variedade de carros. Foi quando o engenheirochefe da Toyota, Taiichi Ohno, percebeu que o modelo de produção em massa precisava de ajustes e melhorias para ser aplicado de forma a atender o mercado japonês. Esses ajustes visavam atender a demanda por pequenas quantidades e diferentes modelos ao mesmo tempo em que reduzia o custo. Além deste desafio, Ohno precisava fazer tudo ao mesmo custo dos Estados Unidos. O novo paradigma produtivo traz como características intrínsecas: a substituição da lógica da produção em massa pela lógica da produção variável, voltada às exigências do mercado. o que impõe uma necessidade de flexibilidade e de busca pela constante melhoria do processo produtivo. o que implica numa nova lógica baseada na incorporação do conhecimento do individuo sobre a produção: a substituição da grande empresa por empresas mais enxutas, que focalizam a produção em partes determinadas do processo produtivo. (PEDROSO, 2004). Após décadas de esforços, adaptações e melhorias, num processo contínuo de aperfeiçoamento, o mundo passou a conhecer e acreditar no sistema de produzir conhecido como Toyota Production System (TPS) ou Sistema Toyota de Produção (STP). Este sistema é conhecido também como Lean Manufacturing que surgiu a partir do livro publicado por Womack, Jones e Roos “A máquina que mudou o mundo”, em 1990 e baseia-se na pesquisa realizado pelo do Massachussets Institute of Technology (MIT). O objetivo principal do STP é reduzir a linha do tempo, leadtime, desde o momento onde o cliente faz o pedido até o ponto em que o cliente recebe o produto e conclui seu pagamento. Faz-se necessário enxergar, portanto, o que agrega valor ao produto e o que não agrega valor. O que agrega valor é o que o cliente está disposto a pagar. Todos os processos que não agregam valor, na visão do cliente, são considerados desperdícios. 15 2.2 DESPERDÍCIOS Os desperdícios, perdas ou mudas, são atividades que absorvem recursos, mas não cria valor, conforme afirmam Womack e Jones (2004). A obsessão por reduzir os desperdícios foi o que marcou o inicio do atual Sistema Toyota de Produção (OHNO, 1997). Estes desperdícios são classificados em: superprodução, espera, transporte, processamento desnecessário, estoque, movimentação e produzir produtos defeituosos. Liker e Meier (2007), explicam os desperdícios conforme abaixo: 1) Superprodução: Produzir itens mais cedo ou em maiores quantidades do que o cliente necessita. Produzir antes ou mais do que é necessário gera outras perdas tais como custos com excesso de pessoal, armazenagem e transporte devido ao estoque excessivo. O estoque pode ser físico ou um conjunto de informações. Ohno considerava que a perda mais importante era a da superprodução, já que causa a maioria dos outros tipos de perda. 2) Espera (tempo à disposição): Trabalhadores meramente servindo como vigias de uma máquina automatizada ou tendo que ficar esperando pela próxima etapa do processamento ou próxima ferramenta, suprimento, peças, etc. ou, ainda, simplesmente não tendo trabalho por falta de estoque, atrasos de processamento, paralisação do equipamento e gargalos de capacidade. 3) Transporte ou transferência: Movimentação de trabalho em processo de um local para outro mesmo se for uma curta distância. Movimentação de materiais, peças ou produtos acabados para estocá-los ou retirá-los do estoque ou entre processos. 4) Processamento desnecessário: Realização de atividades/tarefas desnecessárias para processar as peças. Processamento ineficiente devido à má qualidade das ferramentas e do projeto do produto, causando deslocamentos desnecessários ou produzindo defeitos. A perda é gerada quando são oferecidos produtos de maior qualidade do que o necessário. Às vezes, “trabalho” extra é realizado para preencher o excesso de tempo em vez de esperá-lo passar. 5) Estoque: Excesso de matéria-prima, estoque em processo ou produtos acabados, causando leadtimes mais longos, obsolescência, produtos danificados, custos com transporte e armazenagem e atrasos, além disso, o estoque extra oculta problemas, tais como desequilíbrios na produção, entregas com atraso por parte dos fornecedores, defeitos, paralisação de equipamentos e longos períodos de preparação de equipamentos (setup). 16 6) Movimentação (Deslocamentos desnecessários) Qualquer movimento que os funcionários têm que fazer durante seu período de trabalho que não seja para agregar valor a peças, tais como localizar, procurar ou empilhar peças, ferramentas, etc. Além disso, caminhar também é perda. 7) Produzir produtos defeituosos: Produção ou correção de peças defeituosas. Conserto ou retrabalho, descarte, produção para substituição e inspeção significam desperdício de tempo, de manuseio e de esforço. 2.3 OS PRINCÍPIOS LEAN De acordo com Womack e Jones (2004) os princípios que devem seguir as empresas que querem se tornar lean são: 1) Identificar valor: O que o cliente valoriza e está disposto a pagar. A empresa precisa desenvolver produtos que atendam as necessidades dos clientes a um dado preço e no momento específico (OHNO, 1997). 2) Identificar a cadeia de valor: Por onde o valor passa. Entende-se por cadeia ou fluxo de valor toda a ação que é realizada para a obtenção de um produto final, desde a matéria prima até o cliente final. O fluxo de valor compreende dois fluxos essenciais a cada produto: o fluxo do projeto do produto, da concepção até o lançamento, e do fluxo de produção, desde a matéria-prima até o consumidor, independente se agrega ou não valor para o produto (ROTHER E SHOOK, 2003). 3) Introduzir o fluxo contínuo: O valor deve chegar rápido ao cliente sem interrupção. Conforme destacado por Monden (1984), manter fluxo contínuo dos produtos que estão sendo manufaturados através da produção no momento exato, obtendo-se como resultado, o aumento de produtividade e a redução de custos é a idéia estratégica da Mentalidade Enxuta. 4) Puxar a produção: Deve produzir aquilo que o cliente quer e repor só o que foi consumido. Puxar significa que um processo inicial não deve produzir um bem ou um serviço sem que o cliente de um processo posterior o solicite, (FERREIRA, 2004). 5) Buscar a perfeição (Kaizen): expor e solucionar a causa raiz dos problemas para melhorar sempre. Perfeição deve ser o objetivo constante de todos envolvidos nos fluxos de valor. A busca do aperfeiçoamento contínuo em direção a um estado ideal deve nortear todos os esforços da empresa. 17 2.4 A CASA DA TOYOTA A “casa” do Sistema Toyota de Produção representa a construção de um sistema produtivo lean, desenvolvido para fornecer a melhor qualidade, o menor custo e o leadtime mais curto por meio da eliminação do desperdício. O STP é formado sobre dois pilares, Just in Time (JIT) e Jidoka, e é normalmente ilustrado pela “casa” mostrada na Figura 1. O STP é mantido e melhorado por interações entre trabalho padronizado e Kaizen, seguidos de PDCA ou método científico. Figura 1- “Casa” do Sistema Toyota de Produção Fonte: Lean Enterprise Institute, 2007. Os conceitos de JIT e Jidoka foram iniciados com Sakichi Toyoda, fundador do grupo Toyota no início do século XX, incorporando um dispositivo de parada automática em seus teares, que interrompia o funcionamento de uma máquina caso um fio se partisse. Isso deu espaço a grandes melhorias na qualidade e liberou os funcionários para a realização de um trabalho que agregasse mais valor do que o simples monitoramento dos equipamentos. Kiichiro Toyoda, filho de Sakichi e fundador do negócio automobilístico da Toyota, desenvolveu o conceito de JIT, onde ele determinou que as operações da empresa não teriam excesso de estoque e que a Toyota lutaria nivelar a produção inclusive com seus fornecedores. O JIT se tornou um sistema singular de fluxos de materiais e informações para evitar o excesso de produção (LEAN ENTERPRISE INSTITUTE, 2007). 18 2.4.1 Estabilidade A estabilidade é definida como a capacidade de produzir resultados coerentes ao longo do tempo. A instabilidade resulta da variabilidade nos processos, conforme Liker e Meier (2007). De acordo com Kamada (2007), a estabilidade na produção ocorre quando se consegue produzir de acordo com o planejado, dentro da visão do Takt time e do comportamento dos 4M´s (Mão de Obra, Método, Máquinas e Materiais). a) MÁQUINAS É necessário conhecer qual é a demanda do cliente bem como a capacidade das máquinas e a eficiência das mesmas para evidenciar se é possível suprir a demanda. É utilizado o Overall Equipment Effectiveness (OEE) para medir a eficiência global das máquinas. O foco é permitir que as empresas analisem as reais condições da utilização de seus ativos, de acordo com Santos e Santos (2007). Conforme Tonelotto (2002) o cálculo da eficiência global das máquinas é obtido pela multiplicação de três índices: OEE = Disponibilidade de máquina X Performance X Qualidade O calculo do OEE é feito subtraindo as 6 grandes perdas dos equipamentos: perdas por quebra das máquinas, tempos de setup, startup de material, pequenas paradas, redução de velocidade e produtos com defeito, conforme a Figura 2. Figura 2- Diagrama da relação entre as grandes perdas e o OEE Fonte: Tonelotto, 2002. 19 Estes são os indicadores necessários para localização dos desperdícios provenientes das máquinas e planejamento da solução. b) MATERIAIS Os materiais são entendidos como matéria prima ou componente para montagem do produto acabado. É necessário garantir que o material chegue até a montagem na quantidade certa, no tempo certo e com as especificações de qualidades atendidas. Para garantir isso, de acordo com Kamada (2007), os supermercados devem ser abastecidos, monitorados, revisados e a rota de abastecimento deve ser cumprida de acordo com o especificado. Supermercado é um pequeno armazém responsável pelo abastecimento do sistema puxado pelo cliente. c) MÉTODO Método (do grego meta (além) e hodos (path), caminho, ou maneira, literalmente, ir mais longe). O tempo de Ciclo Operacional é conhecido como “Line Speed”, conforme Kamada (2007), a velocidade na qual devemos trabalhar. Se determinamos que a velocidade da linha seja, por exemplo, 80 segundos, cada pessoa teria 80 segundos para realizar suas atividades na linha. Para aperfeiçoar o método devem ser elaborados, revisados e controlados documentos de trabalho padronizado, além de balancear a produção e readequar o layout de acordo com as mudanças do Takt time, conforme Kamada (2007). Deve-se acompanhar o quadro de análise da produção (Production Analysis Board), conforme Figura 3, para verificar o andamento da produção real, os problemas/causas para tomar as ações necessárias a cada hora. Figura 3 - Quadro de Análise da Produção Fonte: Lean Enterprise Institute, 2007 20 O quadro de análise da produção serve para gestão visual da linha onde pode ser comparada a produção real com a produção planejada. Quando a produção não corresponde ao planejado, o problema é registrado. Os operadores, líderes e toda a cadeia de ajuda podem interagir no processo ao verificarem registros de problemas/causas e investigar a causa. A organização da linha faz parte da hipótese deste estudo e por esta razão o programa “5S” foi analisado e implantado para atingir esta organização. Este programa é uma ferramenta base da qualidade total, baseada em 5 termos japoneses iniciados com a letra “S” que são: 1) Seiri: Separar os itens necessários dos desnecessários – ferramentas, peças, materiais, documentos – descartando os desnecessários; 2) Seiton – Organizar o que sobrou, definindo um lugar para cada coisa e colocando cada coisa em seu lugar; 3) Seiso: Limpeza; 4) Seiketsu – Padronização resultante do bom desempenho nos três primeiros SS; 5) Shitsuke Disciplina para manter em andamento os quatros primeiros Ss. Em português os Cinco Ss são normalmente traduzidos como: Senso de Utilização, Senso de Organização, Senso de Limpeza, Senso de Padronização e Senso de Autodisciplina. A implantação destes sensos tem como objetivo proporcionar bem estar a todos e aumentar a produtividade. O Job Rotation é o processo que permite um “rodízio” de funções dentro da empresa (KAMADA, 2011). O funcionamento do Job Rotation acontece de forma programada e estruturada, onde a cada período de tempo os operadores trocam de posto de trabalho tendo como benefícios: Polivalência /crescimento: Os operadores aprendem todas as atividades da linha de montagem e são incluídos na planilha de controle da empresa sobre polivalência. No caso da ausência de alguém operador a linha tem o impacto reduzido os demais colaboradores tem conhecimento para assumir as atividades do operador ausente. Saúde/Ergonomia: o Job Rotation reduz longos períodos de esforços repetitivos do operador no mesmo posto. Além disso, o operador tem a oportunidade de trabalhar em postos com cadeira e postos de pé, o que ajuda na saúde. Igualdade/Justiça: como os operadores trabalham em todos os postos não terá a desigualdade de alguns trabalhadores ficarem fixos em determinados postos com atividades mais fáceis enquanto outros ficam em postos com atividades mais difíceis. 21 d) MÃO-DE-OBRA Kamada (2007) afirma que os atrasos da linha de produção geralmente acontecem devido ao absenteísmo ou operadores sem treinamento. Segundo Smalley (2005), a estabilidade básica começa com a mão de obra bem treinada. Rother e Harris (2002) afirmam que o número de pessoas necessário é obtido pela divisão do tempo do trabalho requerido dividido pelo Takt time. Mas para garantir um tempo de Ciclo Operacional tangível normalmente assumisse entre 90% a 95% do valor do takt calculado. Por exemplo, se tivéssemos um takt de 100 segundos por produto, o tempo de Ciclo Operacional será de 90 a 95 segundos, ou seja, a linha deverá trabalhar um pouco mais rápida e com mais pessoas que o necessário. A estabilidade básica é um pré-requisito para seguir com a implantação do JIT. Não é possível implanta fluxo contínuo se os problemas com os 4M’s não forem solucionados, caso contrário não haverá a garantia de qualidade e quantidade de materiais e produtos acabados conforme o esperado e os volumes planejados nunca serão atingidos dentro do prazo e custo desejado. Assim acumulam-se estoques como forma de proteção, mas os níveis de serviço caem. Como não há confiança na capacidade do sistema o caminho geralmente adotado é o de aumentar os volumes solicitados, o que gera um círculo vicioso de crescente instabilidade e desperdícios (KAMADA, 2007). Com o devido tratamento aos 4M’s, os resultados podem ser: ganhos de produtividade e qualidade, redução de leadtime, melhoria do atendimento aos clientes, redução de espaço físico e liberação de capacidade produtiva. 2.4.2 Heijunka, Trabalho Padronizado, Kaizen Na base da casa da Toyota, que estrutura a implantação lean, está o Heijunka ou Nivelamento entre a demanda do cliente e a produção, o Kaizen promovendo a melhoria contínua na empresa e o Trabalho Padronizado ou operação padronizada. a) Heijunka Heijunka ou nivelamento é a criação de uma programação nivelada através do seqüenciamento de pedidos em um padrão repetitivo e do nivelamento das variações diárias de todos os pedidos para corresponder à demanda no longo prazo, Ghinato (2000). Dessa 22 forma é possível ter todos os produtos fabricados todos os dias. O Heijunka permite a produção em pequenos lotes e a minimização dos inventários. A mão de obra permanece capacitada a desenvolver o mix de produtos, uma vez que realiza diariamente cada um deles. A Figura 4 ilustrar a seqüência de produção em massa comparada com a produção lean nivelada. Figura 4 – Nivelamento por tipo de produto Fonte: Lean Enterprise Institute, 2007. b) Trabalho Padronizado Conforme Ghinato (2000), trabalho padronizado ou operação padronizada pode ser definido como um método efetivo e organizado de produzir sem perdas. Os componentes da operação padronizada são: o takt time, a rotina-padrão de operações e a quantidade-padrão de inventário em processamento, conforme Figura 5. A rotina-padrão de operações é um conjunto de operações executadas por um operador em uma seqüência determinada, permitindo-lhe repetir o ciclo de forma consistente ao longo do tempo. O Trabalho Padrão evita que cada operador execute aleatoriamente os passos de um determinado processo, reduzindo as flutuações de seus respectivos tempos de ciclo e permitindo que cada rotina seja executada dentro do takt time. 23 A quantidade-padrão de inventário em processamento é a mínima quantidade de peças em circulação necessária para manter o fluxo constante e nivelado de produção. Figura 5 – Componentes da Operação Padronizada Fonte: Ghinato, 2000. c) Kaizen Kaizen é a melhoria incremental e contínua de uma atividade, focada na eliminação de perdas (muda), de forma a agregar mais valor ao produto/serviço com um mínimo de investimento. A relação entre padronização e o Kaizen é ilustrada na Figura 6. A melhoria estável, que permitirá lançar o processo no próximo nível, só pode ser alcançada a partir de processos padronizados. A subida pela escada (processo de Kaizen) só pode ser considerada segura e contínua se todos os degraus (padronização das operações), um após o outro, forem construídos de forma sólida e consistente, (GHINATO, 2000). Figura 6 – Kaizen e Padronização Fonte: Ghinato, 2000 24 O Nivelamento e o Trabalho padronizado trabalham juntos para garantir o atendimento do mix de produtos sem produzir perdas, e ambos são revistos e reajustados com a aplicação da melhoria contínua. Estas ferramentas auxiliam no objetivo de reduzir os desperdícios e aumento da produtividade da linha do presente trabalho. 2.4.3 Jidoka Uma das colunas da casa da Toyota é o Jidoka, que significa autonomação, prover a máquina com inteligência humana. Liker e Meier (2007) explicam que a aplicação da autonomação, seja em máquinas, seja pela ação humana, implica o uso da cultura de se parar a operação no momento em que um problema ocorre e somente seguir adiante após uma contramedida para restabelecer o fluxo de produção e buscar a causa raiz para uma solução definitiva. A idéia central é impedir a geração e propagação de defeitos e eliminar uma a uma as causas de anormalidade no processamento e fluxo de produção, (GHINATO, 2000). Ao parar as máquinas é utilizado sistema para notificar a anormalidade chamado Andon, na forma de painel luminoso. A separação entre a máquina e o homem é um requisito fundamental para a implementação do Jidoka. Na prática, a separação ocorre entre a detecção da anormalidade e a solução do problema. A detecção pode ser uma função da máquina, pois é técnica e economicamente viável, enquanto a solução ou correção do problema continua como responsabilidade do homem. Desta forma, a transferência das atividades manuais e funções mentais (inteligência) do homem para a máquina, permite que o trabalhador opere mais de uma máquina simultaneamente, (GHINATO, 2000). 2.4.4 Just in Time A outra coluna da casa da Toyota mostrado na Figura 1 é o Just in Time (JIT), que dá agilidade à empresa. Ohno afirma que o ideal seria ter todas as peças ao lado das linhas de montagem no momento exato da sua utilização. Conforme Ghinato (2000), Just in Time significa que cada processo deve ser suprido com os itens certos, no momento certo, na quantidade certa e no local certo. O objetivo do JIT é identificar, localizar e eliminar as perdas, garantindo um fluxo contínuo de produção. O JIT é composto por: 25 a) Fluxo contínuo: Os itens são processados e movidos diretamente de um processo para o próximo, uma peça de cada vez até o cliente com o mínimo de estoque necessário. Também conhecido com fluxo de uma peça ou faça uma, mova uma conforme Figura 7; b) Sistema Puxado: produzir somente o que o cliente deseja; c) Takt time: é o tempo necessário para produzir um componente ou um produto completo, baseado na demanda do cliente. Em outras palavras, o takt time associa e condiciona o ritmo de produção ao ritmo das vendas. Na lógica da “produção puxada” pelo cliente, o fornecedor produzirá somente quando houver demanda de seu cliente. O takt time é dado pela seguinte fórmula: Takt time = Tempo total disponível Demanda do cliente Figura 7 – Ilhas isoladas X Fluxo contínuo Fonte: Rother & Harris, 2002 2.5 BORDO DE LINHA O bordo de linha é o local de armazenamento de materiais próximo da montagem, local onde se cria o valor para o cliente. Deve-se então dar prioridade à produtividade do bordo de linha para que a linha não seja impactada pela falta de peças ou peças erradas. A logística tradicional, não garante a quantidade de material certo na hora certa e no local certo, e por isso aumentam-se o volume solicitado de materiais e acumula-se estoques no bordo de linha como forma de proteção para não faltar material para produção. E conforme 26 visto no item 2.4.1 Estabilidade, isso gera um círculo vicioso de crescente instabilidade e desperdício ou muda. Na Figura 8 é possível verificar mudas geradas pela logística tradicional: 1) Muda de estoque: capital imobilizado nos diferentes armazéns, estoques em bordo de linha, baixa rotação de estoque; 2) Espaço excessivo ocupado em bordo de linha por estoque que cria mudas de espera e deslocamento; 3) Muda de transporte: custo elevado do empilhador e respectiva manutenção; Figura 8 – Mudas geradas pela logística tradicional Fonte: www.vision-lean.pt, em 10/10/2011 A melhoria de produtividade do bordo de linha pode ser alcançada através da implantação da logística lean, que está a serviço do posto de trabalho. As melhorias alcançadas com a logística lean estão no transbordo em pequenas embalagens e por uma modificação do método de acondicionamento e entrega dos materiais. Na Figura 9 é possível verificar as melhorias de: 1) Substituição do modo paletes + grandes embalagens por um modelo supermercados/caixas pequenas: implementação de supermercados JIT modulares junto à linha. 2) A alimentação da linha faz-se por comboios com grande freqüência de entrega para a linha. 27 Figura 9 – Princípios da logística lean Fonte: www.vision-lean.pt, em 10/10/2011 Os supermercados JIT modulares são formados por prateleiras com retorno de caixas KLT (flow rack), conforme Figura 10, que servem para que abastecedor do comboio entregue os materiais necessários para a montagem utilizando caixas (contendedores) com peças e retire as caixas vazias para levar de volta ao local onde há o transbordo. Figura 10 – Prateleira com retorno (flow rack) Fonte: Rother & Harris, 2002 A passagem para caixas pequenas facilita a compressão dos espaços. É uma preparação à colocação em fluxo dos estoques e dos estoques em processo (Work in process). Torna-se assim mais fácil colocar todas as peças em bordo de linha, sendo conseqüentemente possível produzir vários modelos na mesma linha, em pequenos lotes, num espaço reduzido. 28 O que provoca uma redução dos estoques em processo e dos prazos bem como uma padronização do trabalho. Os operadores efetuam as mesmas operações durante os ciclos de trabalho. As principais vantagens são: Acondicionamentos portáteis à mão em vez de grandes contentores; Uma melhor produtividade da logística; Os empilhadores e o seu custo elevado são substituídos por comboios polivalentes que circulam entre os supermercados e os bordos de linha; As pequenas embalagens são colocadas em fluxo em supermercados e flow rack, em bordo de linha, para um melhor giro do ativo circulante em forma de estoque. A logística lean contribui para a redução de espaço físico, melhoria de produtividade do bordo de linha, eliminação dos desperdícios de superprodução, de estoque, de espera e de transporte. E estas melhorias estão na hipótese do presente estudo como fator que contribuirá para melhorar a produtividade da linha. 2.6 ROTA DE ABASTECIMENTO A rota de abastecimento é a movimentação dos materiais necessários ao longo de um processo de produção dentro de uma planta. Esta rota é o trabalho padronizado do abastecedor, que consiste em realizar rotas específicas e fixas com tempo programado e paradas programadas. Nestas rotas são transportados quantidades padrões de materiais. Um sistema de movimentação lean pode servir como meio de levar instruções para a produção. Um sistema bem elaborado também pode melhorar a eficiência dos operadores na produção eliminando as atividades que geram desperdício, como ir atrás de materiais, caminha para pegar peças, buscar informações etc. (LEAN ENTERPRISE INSTITUTE, 2007, p. 58). O transporte das peças para a produção deve ser efetuado apenas quando for solicitado de forma a evitar receber uma quantidade superior à que foi definida. O objetivo da implantação da rota de abastecimento é melhorar os níveis de serviço da logística na agregação de valor reduzindo estoques, obtendo maior controle sobre a gestão dos materiais que são solicitados com maior freqüência de abastecimento. Faz parte do presente estudo o abastecimento contínuo do bordo de linha, e a rota de abastecimento a ferramenta necessária para conquistar este abastecimento contínuo para obter o impacto positivo na produtividade. 29 2.7 DESEMPENHO OPERACIONAL Toda empresa necessita de um conjunto coerente de métricas para quantificar o desempenho de suas operações. As métricas são transformadas em indicadores que sinalizam o status de cada operação. No caso da linha de montagem dois indicadores são muito importantes: produtividade e leadtime. 2.7.1 Produtividade Segundo Slack, Chambers e Johnston (2009) a medida mais comumente utilizada para indicar o nível de sucesso de uma operação é a produtividade, que é a razão entre o que é produzido por uma operação e o que é necessário para essa produção. Geralmente são feitas medidas parciais de entradas e saídas, por exemplo, medir a produtividade através de produtos produzidos por funcionários. Esta ferramenta é chamada de medida de fator parcial da produtividade e é expressa pela equação abaixo representada. Produtividade de fator parcial = Saída da operação Uma entrada na Operação 2.7.2 Leadtime Leadtime é o tempo requerido para um produto para se movimentar por todas as etapas do processo de produção do início ao fim, ou seja, tempo para que um produto caminhe de matéria-prima até produto acabado (LEAN ENTERPRISE INSTITUTE, 2007). Determina-se o leadtime como o tempo entre o momento que o cliente faz o pedido e o momento que ele o recebe. Para determiná-lo é interessante que se cronometre todo o processo de uma peça marcada movendo-se pelo processo, incluindo as atividades que agregam e não agregam valor. 30 3 PROCEDIMENTOS METODOLÓGICOS Este capítulo mostra a metodologia utilizada para realizar a pesquisa do presente estudo. 3.1 MÉTODO DE PESQUISA De acordo com Pinheiro (2010) este trabalho pode ser considerado por sua natureza, uma pesquisa aplicada, visto que tem como objetivo gerar conhecimentos para aplicação prática dirigidos à solução de problemas específicos, envolvendo verdades e interesses locais. Do ponto de vista dos objetivos, esta pesquisa pode ser classificada como exploratória, pois visa proporcionar maior familiaridade com o problema, a fim de torná-lo explícito. Pelos procedimentos técnicos é uma pesquisa bibliográfica na criação do modelo para criar estabilidade básica e fluxo contínuo, e pesquisa-ação na sua execução e edição dos resultados, já que os pesquisadores e participantes representativos da situação ou do problema estão envolvidos de modo cooperativo ou participativo. Além disso, para análise dos dados sobre a demanda dos produtos, Gil (2002) explica que quando a pesquisa utiliza materiais de fontes primárias, que servem como documentação própria, tal como relatórios de empresas, ou materiais que não receberam ainda um tratamento analítico, ou que ainda podem ser reelaborados de acordo com os objetos da pesquisa, esta pode ser considerada como pesquisa documental. 3.2 COLETA E PROCEDIMENTO PARA ANÁLISE DOS DADOS Os instrumentos de pesquisa utilizados para coleta de dados foram: observação direta, entrevistas semi estruturadas e análise de documentos. A observação direta foi utilizada para entender o funcionamento da linha de produção. A observação possibilitou identificar os fatores que impactam negativamente para a produtividade da linha: desperdícios existentes, má qualidade de peças e quebra do ritmo de produção. Entrevistas semi-estruturadas com profissionais experientes da empresa, que conhecem o processo estudado, foram fundamentais na análise dos pontos críticos do processo. 31 Os documentos da empresa foram analisados com o intuito de identificar volumes produzidos e causas para perda de produção. Com a observação, a analise dos documentos, entrevistas semi estruturadas juntamente com uso de pesquisa bibliográfica (livros, artigos e dissertações), documental, coleta e análise de dados no campo, estruturação dos dados em planilha eletrônica, análise dos dados foi possível desenvolver a proposta e projeção dos resultados potenciais e ganhos em relação à situação original. Para a elaboração da pesquisa foram realizadas as seguintes etapas: Formulação da problemática e dos objetivos da pesquisa; Definição dos dados necessários; Levantamento dos produtos fabricados pelo processo alvo do estudo; Definição do produto para analise; Levantamento dos volumes produzidos; Levantamento dos tempos produtivos; Elaboração da proposta de implantação das melhorias identificadas; Comparativo dos resultados e ganhos em relação à situação original. As ferramentas utilizadas para a anotação dos dados foram planilhas eletrônicas para a criação de Tabelas e gráficos e um aplicativo para criação de diagramas e desenhos da empresa. 32 4 APRESENTAÇÃO E ANÁLISE DOS RESULTADOS Este capítulo apresenta a empresa, o produto e o processo selecionados para o trabalho, bem como a aplicação das ferramentas lean e a análise dos resultados. 4.1 EMPRESA "ELETRO" A empresa estudada será referenciada com o nome fictício de “Eletro”. Fundada em 1956 em Curitiba/PR, a Eletro iniciou suas atividades com a fabricação de fogões, fogareiros e móveis metálicos. Em seguida, iniciou a produção e comercialização de eletrodomésticos. Atualmente a empresa conta com 1250 colaboradores diretos entre a sede administrativa em Curitiba/PR, o novo Centro de Distribuição e a fábrica em Joinville/SC. A previsão de produção da fábrica é de 3 milhões de produtos/ano e o Centro de Distribuição tem capacidade de 6 milhões de peças concentrando todo o estoque de produtos nacionais e importados. A Eletro é dividida em setores. Os setores por onde passam os materiais são: injeção, tampografia, supermercado de componente, montagem final e estoque de produtos acabados. Nem todos os produtos passam por todos os processos. A estratégia de trabalho da empresa é de Make to Stock (MTS) e Make to Order (MTO), dependendo do produto fabricado. Os espremedores de fruta são feitos MTO enquanto os demais produtos, devido ao alto volume de venda, são fabricados MTS. Nas mudanças das estações inverno e verão, surge a sazonalidade na fabricação nas linhas de ventiladores e circuladores de ar. Esta sazonalidade ocasiona maior ou menor utilização da área fabril, bem como alocação de mão de obra para fabricação. Assim, no decorrer do ano são alocadas mais linhas de montagem para estes produtos em determinado período e em outro período do ano são liberadas as linhas e a mão de obra alocada para montagem dos demais produtos da Eletro. A marca reúne em seu portfólio quase 200 produtos. Parte destes produtos são importados e a outra parte é fabricada no Brasil. Na unidade estudada os produtos são classificados por famílias: Ventiladores, Circuladores de Ar, Liquidificadores, Batedeiras, Espremedores de fruta e Ferros de passar. Na Figura 11 é possível visualizar um produto de cada família. 33 Família Foto do produto Ventiladores Circuladores de Ar Liquidificadores Batedeiras Espremedores de fruta Ferro de passar Figura 11 – Família de produtos da empresa estudada 4.2 PRODUTO ESTUDADO O produto foco deste trabalho é o ferro de passar a vapor (FB). Os demais modelos de ferros fabricados e comercializados pela empresa não foram tratados neste trabalho, porém as melhorias implantadas serão estendidas para todos os modelos fabricados. A montagem deste produto teve seu início no Brasil a partir do segundo semestre de 2010. Antes deste período, o produto era importado já montado pelo fornecedor de componentes. A Eletro decidiu importar os componentes desmontados do fornecedor e realizar a montagem no Brasil. Assim gerou emprego e agilizou o atendimento da demanda, uma vez que, com os componentes na fábrica, pôde reduzir o leadtime substancialmente, pois não precisa aguardar o produto ser montado no fornecedor e só então ser enviado por navio demorando até dois meses para chegar no Brasil. Os componentes do produto são apresentados na Figura 12. 34 Posição 1 2 3 4 5 6 7 8 9 10 11 12 13 Descrição Bico do pulverizador de água (spray) Abertura do reservatório Seletor vapor/seco Botão de acionamento do "vapor extra" Botão de acionamento do pulverizador (spray) Seletor de temperatura Luz indicadora de termostato Cordão elétrico Plugue Tampa do bocal de água Reservatório transparente para água Base antiaderente Protetor giratório para o cordão elétrico Figura 12 – Componentes do produto estudado Fonte: Manual do usuário, 2011. 4.3 DEMANDA A evolução da demanda e da produtividade do ferro FB pode ser observada na Figura 13. Período Demanda Produção Dezembro/2010 Fevereiro/2011 Setembro/2011 1500 1700 1900 (prevista) 900 1700 Atendimento da Demanda (%) 60% 100% Número de colaboradores 44 77 Figura 13 – Informações da demanda e produtividade do ferro FB 2010 e 2011 Produtividade por colaborador 20,5 22,1 35 Em dezembro de 2010 a demanda de ferros de passar FB era de 1500 ferros por turno. Havia uma linha com 44 funcionários para montar o FB, a linha 4, que não atendia a demanda. Assim as áreas de Produção e Planejamento e Controle da Produção (PCP) ajustaram o planejado para 1304 peças por turno, no entanto a linha continuava não atendendo o planejado, entregando diariamente 900 peças por turno ou menos, conforme se pode observar na Figura 14. Figura 14 – Quadro de Gestão à Vista da Linha 4 Em fevereiro 2011 foi destinada a linha 2 para aumentar o volume de produção de ferros, produzindo em média 600 peças por turno, com 33 funcionários. Até o mês anterior a linha 2 produzia ventiladores e foi convertida para ferros. O volume médio de produção de ferros por turno atingia em alguns dias 1500 peças somando as linhas 4 e 2. Esta produção não era estável. O PCP da empresa alertou que a partir de setembro de 2011 a linha 2 (espaço físico e colaboradores) precisara retornar as atividades de montagem de ventiladores e ao mesmo tempo a demanda por ferro de passar aumentou para 1900 peças por turno. Para atender a estas novas exigências a empresa precisou analisar seus processos e melhorar sua produtividade. Esta situação motivou o presente estudo. 4.4 ANÁLISE DO PROCESSO ANTERIOR Para entender o processo anterior foi observado o layout fabril utilizado para as operações de armazenagem e montagem do produto FB. Na seqüência foi observado o fluxo do material: armazenamento nos porta paletes, abastecimento da montagem, teste do produto montado e embalagem do produto final. 36 O passo seguinte foi relacionado à mão de obra alocada para realização de cada operação, bem como a produtividade da linha. E por fim foram observados os desperdícios e as dificuldades existentes no processo que impactavam na produtividade da linha. 4.4.1 Layout anterior O layout anterior compreendia o espaço de armazenamento em porta paletes na logística, o bordo de linha, central de testes de base e a linha de montagem, conforme Figura 15. Supermercado de componentes Linha montagem e bordo de linha Figura 15 – Layout anterior: linha 2, linha 4 e supermercado de matéria prima 37 No layout anterior da linha de montagem os postos eram agrupados de acordo com o tipo de operação: Montagem, Teste Elétrico, Teste de Vapor, Embalagem e Teste de Qualidade Conforme Figura 16. Figura 16 – Layout anterior da linha de montagem Para realizar o teste de vapor no layout anterior, um operador abastecia o FB com água através de balde, jarra e funil. Os outros 3 operadores da área caminhavam para buscar o FB abastecido de água, retornavam para a bancada de teste, realizava os testes, esvaziavam o reservatório de água do FB e levavam o produto para o resfriado. O layout anterior era confuso e os operadores cruzam o caminho uns dos outros gerando acidentes de queimadura. Os operadores caminhavam muito para buscar e levar o FB de um lado para o outro, conforme Figura 17. Figura 17 – Layout anterior teste de vapor 4.4.2 Fluxo do material O fluxo de material estudado inicia na chegada da matéria prima e segue até o abastecimento da linha. No momento de setup da linha é descrito o retorno do material que sobrou até os porta paletes da logística. O fluxo de material tem como responsáveis: o almoxarife da logística, o operador de empilhadeira e o abastecedor da linha. O processo de movimentação de materiais seguia o fluxo conforme descrito no fluxograma da Figura 18. 38 Figura 18 – Fluxo do transporte do material para abastecimento da linha O processo anterior demandava muito tempo para localização da matéria prima, utilizava os serviços da empilhadeira em 3 momentos e gerava problema de acuracidade dos estoques devido ao retorno da matéria prima que sobrava da linha devido ao setup. No item passo 8 do fluxo descrito Figura 18, o abastecedor abastecia as várias prateleiras de cada bancada com todos os materiais. Quando era realizado o setup para outro modelo de ferro de passar, a linha interrompia a produção e o material do último modelo era retirado da linha e depositado no bordo de linha, na seqüência o material do modelo do setup era colocado bancada por bancada e só então a linha reiniciava a produção. O abastecedor contava o material que estava no bordo de linha do modelo anterior ao setup e retornava o material para que a logística desse a reentrada e subisse com empilhadeira o material para o endereço disponibilizado pelo sistema de controle de endereçamento de porta paletes. Estes setups demoravam mais de 40 minutos com linha parada e aproximadamente 2 horas para levar material até o bordo de linha e retornar o setup do produto anterior para logística. Para entender como funcionava o fluxo do material dentro da linha de montagem foi analisado o atravessamento do material da montagem até a liberação do produto pela qualidade passando pelos testes elétrico e vapor, embalagem. Foi descrito também os loops onde o material retornava para a montagem retrabalha quando fosse encontrada qualquer anormalidade no produto, conforme descrito no fluxograma da Figura 19. O processo iniciava na montagem e seguia para o teste elétrico do produto. 39 Figura 19 – Fluxo anterior do material dentro da linha de montagem O primeiro loop do fluxo diz respeito ao teste elétrico do produto, que analisa se o ferro está dentro das especificações técnicas da qualidade. Se o produto estiver conforme seguirá para o próximo processo: teste de vapor. Quando o produto era reprovado o colaborador responsável pelo teste elétrico (testador), colocava o produto na área não conforme da sua mesa, parte laranja, conforme Figura 16. O produto aguardava ser levado até 40 o posto onde foi montado. Este processo de levar o produto até o posto de montagem era feito pelo facilitador da linha ou pelo próprio testador. O segundo loop está localizado logo após o teste de vapor que analisava a parte funcional do produto, ou seja, a saída de vapor e o jato de spray. Se o produto estiver conforme então o operador coloca o produto na via aérea para resfriamento da base do ferro e seguia para o processo de embalagem. Caso o produto fosse reprovado ele seguia um fluxo parecido com o loop anterior: ser depositado na área de não conforme, sobre o equipamento, e aguardava a transferência para o posto de montagem que montou o produto. O terceiro loop está no teste da qualidade. Este teste é realizado por amostragem, 1 a cada 18 peças. Quando o produto era reprovado a qualidade bloqueava o lote e as 18 peças retornavam para a montagem desmontar, analisar a causa do problema, remontar o produto e reiniciar o fluxo descrito na Figura 19 a partir da montagem. Em todos os loops o produto retornava para a montagem, causando quebra do ritmo de produção. Quando os produtos retornavam para a montagem, o operador tentava identificar o problema e realizar o retrabalho, mesmo que a origem do problema não fosse da montagem. O retorno do produto para os montadores ocasionava desmotivação. 4.4.3 Desperdícios Na análise realizada foi possível evidenciar desperdícios que também impactam na produtividade. Os desperdícios, ou perdas, são atividades que absorvem recursos, mas não cria valor, conforme afirmam Womack e Jones (2004). O facilitador passava grande parte do tempo envolvido com os problemas ocasionados pelos desperdícios e não realizava eficientemente o papel de multiplicar seu conhecimento aos demais colaboradores da linha. Foram encontrados na linha e nos bordos de linha todos os tipos de desperdício: 1) Superprodução, Figura 20; 2) Espera, Figura 21; 3) Transporte, Figura 22; 4) Processamento desnecessário, Figura 23; 5) Estoque, Figura 24; 6) Movimentação, 7) Figura 25, Figura 17 e Figura 26; e 8) Produzir produtos defeituosos, Figura 27: 41 1) Superprodução na montagem de caixas para embalagem do produto; Figura 20 – Superprodução de caixas montadas antes de embalar 2) Matéria prima e componente esperando entre os processos. Operador aguardando matéria prima para realizar montagem. Produto não conforme aguardando ser analisado nas mesas laranja de produto não conforme. Figura 21 – Espera entre os processos 42 3) Transferência ou transporte necessitando de empilhadeiras e motoristas para levantar material do chão e armazenar nos porta paletes, tanto caixas fechadas quanto material que retornava da linha após o setup; Figura 22 – Transferência de material 4) Processamento desnecessário de verificar se possui água no tanque do ferro, durante o processo de embalagem ou polir o ferro na embalagem. Figura 23 – Processamento desnecessário 43 5) Estoque de matéria prima em paletes ao lado da linha em quantidade muito superiores ao consumo da produção. Estes paletes ocupavam uma grande área de espaço nobre de fabricação. Figura 24 – Estoque 6) Movimentação excessiva do montador para alcançar todos os componentes para montagem do produto, devido ao tamanho da bancada e quantidade de prateleiras, Figura 25. Operador buscando componente ao lado da linha. Muita caminhada para realizar o teste de vapor, Figura 17. Muitos movimentos para embalar o produto, Figura 26. Figura 25 – Bancada com muitas prateleiras – exige muitos movimentos 44 Na situação anterior havia 3 operadores, com sobre carga de serviço, montando a caixa unitária do produto enquanto 1 operador estava ocioso montando a caixa máster e colocava 6 caixas unitárias dentro. Era necessária uma equipe de apoio para ajudar no processo. Figura 26 – Setor de embalagem com 6 pessoas – antes. 7) Produzir produtos defeituosos gerando custos com espaço físico para área não conforme, mão de obra para analisar e direcionar o componente. Figura 27 – Produzir produtos defeituosos 45 Além dos impactos na linha devidos aos desperdícios acima citados, pode se observar também alguns problemas do sistema tradicional da produção. Estas situações foram agrupadas de acordo com os 4M´s (Mão de Obra, Método, Máquinas e Materiais) e estão representadas abaixo. a) MÁQUINAS Parafusadeiras sem aferição e calibração adequada, causando quebra de peças durante a montagem; Não existia máquina para alimentar o FB com água e por isso ficava um operador buscando água com balde e fazendo uso de jarra e funil para alimentar os produtos. O operador tinha problema de ergonomia e dificuldade para atender a demanda; As bancadas de montagem tinham prateleiras para armazenagem de material que não eram adequadas para retorno das caixas vazias, o abastecedor tinha dificuldade para alcançar todas as prateleiras na hora do abastecimento o que impactava no tempo de abastecimento e falta de ergonomia b) MATERIAIS Problema de qualidade das peças que geravam retrabalhos, refugos, movimentação de material retornando dos postos de teste para montagem e quebra do ritmo da linha. O retorno dos produtos que vinham dos testes para linha variavam entre 10 a 40 peças por hora. A cada hora o facilitador ou o próprio testador precisava transportar estes produtos não conforme para a célula que montou o produto. Este retorno de peça quebrava o ritmo da célula e comprometia a produtividade da próxima hora da célula. Cada produto desmontado gerava refugo de componentes por dois motivos: 1) alguns componentes se quebravam no momento de desmontar os produtos; 2) como os operadores não sabiam a causa raiz dos problemas funcionais algumas componentes eram trocados na intenção de tentar solucionar o problema, seguindo a forma de tentativa e erro; Sem a peça padrão para comparar os padrões estéticos das peças a montagem não sabia quando refugar as peça ou quando montá-las, assim muitas peças boas foram refugadas ou bloqueadas pela qualidade ao mesmo tempo em que peças não conforme foram utilizadas para montar o produto e a qualidade ficava em dúvida sobre a liberação do produto e comprometia a qualidade do produto final; Por causa da qualidade das peças ou falta de padrão para consultar a linha tinha pelo menos 4 bloqueios de lotes por dia. O bloqueio gerava atrito entre montagem e qualidade e faziam com que a linha parasse para ajustar os 18 produtos de cada lote bloqueado; Faltava material para os montadores ocasionando parada de produção; Operador buscando matéria prima ao lado da linha, realizando o serviço do abastecedor e perdendo produção; c) MÉTODO Não existia um Takt time para guiar a produção, cada célula realizava a produção e informava o quanto produziu. As informações sobre a produção eram imprecisas e faltava estabilidade; 46 Não havia foco para resolução dos problemas. Alguns problemas o operador resolvia por conta própria, sem método cientifico, e não divulgava para os demais colegas de trabalho. Não se resolvia a causa raiz do problema; As Fichas de Instrução de Trabalho (FIT) não estavam sendo seguidas corretamente, muitos operadores nem conheciam a FIT; Produtos montados esperando por teste de vapor. Estes produtos ficavam sobre bancadas e dentro de aramados aguardo num período de horas ou dias para serem testados; Muita caminhada para realizar o teste de vapor; Muitos movimentos para embalar o produto; d) MÃO DE OBRA Horas extras para atender ao planejamento; Muitos operadores sem treinamento adequado; Desmotivação da equipe por retrabalhar muitos produtos; Afastamento por ergonomia; Elevado turn over da linha; Absenteísmo. A mão de obra alocadas nas linhas 2 e 4 estão descritas na Figura 28, divididas por operação/função. A produtividade das linhas era de 31 peças por operador. Figura 28 – Mão de obra alocada na linha 2 e linha 4 Pode se observar todos os desperdícios lean sinalizando oportunidades de melhoria através da aplicação das ferramentas, conforme descrito no próximo item. 47 4.5 IMPLANTAÇÃO DAS FERRAMENTAS LEAN Para iniciar a mudança cultural da empresa e solucionar os problemas que impactam na produtividade foi realizado o Kaizen. E os instrumentos de pesquisa utilizados durante o Kaizen foram: observação direta, entrevistas semi estruturadas e análise de documentos. A observação possibilitou identificar os fatores que impactam negativamente para a produtividade da linha: desperdícios existentes, má qualidade de peças e quebra do ritmo de produção. As entrevistas semi-estruturadas com profissionais experientes da empresa, que conhecem o processo estudado, foram fundamentais na análise dos pontos críticos do processo. Além da equipe da produção foram entrevistas as equipes de: qualidade, manutenção, logística, engenharia de manufatura e segurança do trabalho. Os documentos da empresa foram analisados com o intuito de identificar volumes produzidos e causas para perda de produção. Assim foi possível mapear o estado anterior dos processos e definir as ferramentas lean a serem implantadas de acordo com suas funcionalidades: Estabilidade, para ter a capacidade de produzir resultados coerentes com o planejado, dentro da visão do Takt time e do comportamento dos 4M's (Máquina, Materiais, Método e Mão de Obra). Garantir a disponibilidades das máquinas utilizadas na produção e projetar as máquinas necessárias para melhorar a produtividade. Trabalhar com a qualidade assegurada do material, evitando que chegue matéria prima imprópria para a linha e inspecionar os problemas de produto não conforme até chegar à causa raiz. Uso quadro de análise da produção em cada célula como método para sinalizar problemas na linha e acionar imediatamente a equipe de apóio para solução de tais problemas. Treinar equipe para trabalhar dentro do Takt time e com trabalho padronizado. 5S para organizar os postos de trabalho e linha de bordo; JobRotation para tornar o sistema mais justo, elevar o número de operadores capacitados em cada posto e diminuir o afastamento por falta de ergonomia; Jidoka para separa o tempo do homem e da máquina no abastecimento da água no FB e parar de produzir com defeito assim que o laboratório analisar e identificar falhas nos produtos. Just in time para que tenha fluxo contínuo dentro da célula e teste elétrico e abastecimento com Kanban de 2 caixas através da melhoria no Bordo de Linha e da definição e implantação da Rota de abastecimento. Os conceitos do JIT, Jidoka e Ergonomia poderão ser percebidos durante a apresentação das melhorias agrupadas de acordo com os 4M’s. A descrição dos principais problemas e da solução elaborada para cada um pode ser vista no apêndice C – Plano de solução para cada problema, que deu origem a um plano de ação. A linha oficial para montagem do ferro passa a ser a linha 1, pois esta está mais próxima da rede de água da empresa. As linhas 2 e 4 foram liberadas para montagem de outros produtos da Eletro. 48 4.5.1 Estabilidade de Produção (4M’s) Antes de implantar o fluxo contínuo na linha foi realizado o trabalho de melhoria quanto à estabilidade básica da produção. a) MÁQUINAS Para este estudo foi realizado a implantação de alimentadores de parafuso, máquina para alimentação de água do ferro e bancadas ergonômicas. Para a parafusadeira foi definido o torque necessário para cada parafusamento, além de criar rotina de aferição e ajuste diário de cada parafusadeira. O alimentador de parafuso serve para posicionar um parafuso de cada vez para o operador: Com uma das mãos o operador segurar o FB; Com a outra pegar a parafusadeira, com a ponta imantada; Captura o parafuso disponibilizado pelo alimentador de parafuso com a ponteira da parafusadeira. Este processo reduz a movimentação, pois sem a máquina o operador precisa colocar o FB na bancada, utilizar uma das mãos para pegar o parafuso e a outra para segurar a parafusadeira, posicionar o parafuso na ponteira da parafusadeira e só então pegar o FB novamente e colocar na posição correta para aparafusamento. O tempo para parafusar todos os parafusos do produto reduziu de 30 para 11 segundos, um ganho de 60% no parafusamento. Figura 29 – Alimentador de parafuso 49 A máquina para alimentação de água foi projetada com autonomacão. O processo: O operador posiciona o ferro de passar na máquina; Encaixa a mangueira de água da máquina na abertura do reservatório; A máquina realiza o preenchimento de água e interrompe automaticamente a vazão de água assim que completa a quantidade de água necessária para os testes de vapor. O conceito de chaku-chaku onde a máquina faz o descarregamento, pára de liberar água, sem a intervenção humana possibilita a separação do trabalho do homem e da máquina, requisito fundamental para a implementação do Jidoka. Figura 30 – Máquina para alimentação de água As bancadas ergonômicas, Figura 31-a, possuem tampos que possibilitam o ajuste de altura, Figura 31-b, e tem um revestimento emborrachado para facilitar na montagem do produto, descanso de pé, Figura 31-c. (a) (b) (c) Figura 31 – Bancada – visão ergonômica As bancadas facilitaram a implantação do fluxo contínuo, pois o abastecedor pode identificar de forma rápida a necessidade de abastecimento das células e o flow rack possibilitou o processo de trocas as caixas vazias pelas caixas cheias com matéria prima. A forma de abastecimento será tratada na parte que descreve fluxo contínuo. 50 b) MATERIAIS Para resolver os problemas de materiais foi analisado o fluxo de material que iniciava no abastecimento e percorria até o teste final da qualidade, passando por peças não conforme (NC) do fornecedor, danificação de peças durante a montagem e falta de padrão para comparar os produtos da linha. Os dois grandes problemas eram: falta de material para montagem e material de má qualidade gerando retrabalhos. Foi então projetado e implantado um novo fluxo de transporte do material para abastecimento da linha, tratativa das peças não conformes e definição de padrão para peças. No novo fluxo de material a principal diferença está no transbordo do material por parte do almoxarife dentro da logística e o abastecimento com carrinhos que leva apenas a quantidade necessária para a linha de montagem, conforme Figura 32. Está ação possibilitou o Kanban de 2 caixas para abastecimento da linha e liberou metade do espaço de um bordo de linha, pois não são mais levados paletes de componentes para esta parte do bordo de linha. Figura 32 – Novo Fluxo do transporte do material para abastecimento da linha O transbordo na logística funciona para atender a linha com um supermercado. O almoxarife abre as caixas de papelão com os materiais vindos do fornecedor e passa os materiais para caixas KLT, conforme Figura 33. As caixas KLT são então disponibilizadas como as gôndolas de supermercado para que o abastecedor possa pegar as caixas com materiais e colocar no carrinho de abastecimento, conforme Figura 35. 51 Figura 33 – Preparação do material no supermercado de componentes da logística As caixas KLT foram identificadas com o nome do componente, nome do produto, código do componente, quantidade de componentes na caixa KLT e, quando se aplica, a voltagem. Figura 34 – Modelo de identificação das caixas KLT O abastecedor da linha utiliza carrinhos de abastecimento, conforme Figura 35, para levar as caixas até a célula de acordo com o a rota determinada. Figura 35 – Carrinho de abastecimento Ao chegar às células de montagem o abastecedor realiza o sistema Kanban de 2 caixas trocando a caixa com componentes do carrinho pela caixa vazia liberada pelo montador depositada no flow rack, conforme Figura 36. 52 Figura 36 – Abastecimento da célula com caixa KLT – Kanban 2 caixas Com a rota de abastecimento foi retirado os paletes do bordo de linha, economizando espaço no layout fabril conforme demonstrado na Figura 37. Com a rota estabelecida não faltam materiais para os montadores e assim os montadores não saem mais de seus postos de trabalho para buscar peça ao lado da linha. O ganho de espaço no bordo de linha serviu para montagem de um laboratório para análise de falhas nos produtos, Figura 38. Figura 37 – Novo layout da linha do ferro - Abastecimento da célula com caixa KLT A segunda implantação para resolver os problemas de materiais que impactam na produtividade foi a instalação de um laboratório e determinação do papel inspetor do laboratório que analisa os problemas para encontrar a causa raiz, conforme Figura 38. 53 Figura 38 – Laboratório de análise ferros No laboratório são inspecionados 100% dos produtos que apresentaram falhas. Estas falhas podem ter sua origem na matéria prima, montagem inadequada ou teste inadequado. Os inspetores do laboratório registram a falha, retornam o material e a informação sobre a falha para o local que originou o problema. Quando o problema é por parte do fornecedor, a informação vai para engenharia de qualidade que abre relatório de não conformidade e remete ao fornecedor. Quando o problema é na montagem ou no teste, os inspetores do laboratório intervêm no processo da forma mais rápida possível para não continuar produzindo peças defeituosas. Este conceito nasceu do Jidoka que implica o uso da cultura de se parar a operação no momento em que um problema ocorre e somente seguir adiante após sua solução definitiva (GHINATO, 2000). Este procedimento reduz o número de produto refugado uma vez que os problemas são solucionados imediatamente quando simples ou implanta-se uma contramedida e o problema passa a fazer parte de plano de ação para analise e solução do problema. E a terceira implantação foi um quadro de padrão para comparação da qualidade de peças, conforme Figura 39. Este quadro foi montado no laboratório e possui 3 indicativos de qualidade das peças, onde o verde representa peça boa, o amarelo representa peça no limite de aceitação da qualidade e vermelho representa peças não conforme. Este procedimento reduziu o bloqueio freqüente de lotes, pois as peças que chegam ao teste de qualidade já foram analisadas frente ao quadro. Quando a montagem tem dúvidas sobre a qualidade do componente, este componente é enviado ao laboratório para ser analisado, comparando com os componentes do quadro de padrão da qualidade. 54 Figura 39 – Quadro da qualidade de componentes Com a implantação do laboratório e do quadro da qualidade foi projetado e implantado um novo fluxo de material dentro da linha de montagem, conforme Figura 40. O fluxo anterior foi descrito no item 4.4.2. Figura 40 – Novo fluxograma de material dentro da linha de montagem 55 Este fluxo visa reduzir impactos na produtividade da linha devido a retorno de peças para retrabalho sem uma inspeção previa. Após o processo implantado o número de peças que volta para a montagem a cada reduziu da faixa de 10 a 40 para 1 ou 0. c) MÉTODO Para solucionar os problemas de método foi implantado o método cientifico para análise do trabalho necessário para execução das tarefas, divisão do trabalho, balanceamento de operadores, quadro hora a hora nas células, rodízio nas funções, 5S, rearranjo do teste de vapor e melhoria no posto de trabalho da embalagem. O primeiro passo foi identificar o conteúdo de trabalho e o tempo para realizar este trabalho, onde foi utilizada a Folha de Estudo de Tempos (FET) no apêndice A. Foram feitas FETs para todas as operações: montagem, teste elétrico, teste de vapor e embalagem. As FETs da empresa estudada geram um dado chamado H/100 peças que significa: quantas horas são necessárias para produzir 100 peças. Este dado é passado então para a Folha de Balanceamento de Linha, apêndice B, onde são calculadas a necessidade de operadores e a taxa de produção horária de cada operação. Foram implantadas 6 células de montagem onde cada célula trabalha com 4 operadores, conforme Figura 41. As tarefas foram divididas entre estes operadores de forma a atender a taxa de produção horária calculada na Folha de Balanceamento de Linha, neste caso a taxa de produção cada célula é de 43 peças/hora, que calculada por turno representa nominalmente 344 peças por célula. Figura 41 – Divisão das atividades na célula de montagem Com a divisão da montagem do FB em poucas operações para cada posto foi possível estabelecer o trabalho padronizado em cada posto. Os operadores rapidamente aprendiam as atividades do posto, e quando ocorria o rodízio eles aprendiam a atividade do próximo posto. 56 Para verificar se esta taxa horária estava sendo alcançada foi elaborado e implantado o Quadro de Análise da Produção. Este quadro é representado por uma carta com informações da produção planejada e realizada hora a hora, bem como o acumulado das horas. Esta folha fica dentro da célula para que os operadores acompanhem o desempenho das suas atividades e relatem as dificuldades encontradas que impactaram na produção (PROBLEMA/CAUSA) e os operadores, líderes e toda a cadeia de ajuda podem interagem no processo ao verificarem registros de problemas/causas e investigar a causa. O campo Equipe serve para controlar o Job Rotation que acontece a cada duas horas e fica registrado quem esta trabalhando em cada posto conforme a seqüência dos postos e dos nomes. Por exemplo, na carta da Figura 42 na primeira hora a Aline ocupa o posto 1, o Beto o posto 2, a Camila o posto 3 e o Denis o posto 4. A partir da 3ª hora cada operador segue para o posto seguinte. Linha: 1 Célula: 1 Equipe: 84 Takt time (seg.): Quantidade necessária: 344 TEMPO Plano Hora-Hora 14-15 43 43 15-16 43 86 16-17 43 129 17-18 43 172 REAL Acumulado 18-19 1ª hora 3ª hora 5ª hora 7ª hora Aline, Beto, Camila, Denis REAL PROBLEMAS / CAUSAS Denis, Aline, Beto, Camila Camila, Denis, Aline, Beto Beto, Camila, Denis, Aline RESPONSÁVEL Janta 19-20 43 215 20-21 43 258 21-22 43 301 22-23 43 344 Figura 42 – Quadro de Análise da Produção No teste de vapor foram analisados os elementos de trabalho para criação do trabalho padronizado. Esta analise gerou a alteração do layout no teste de vapor e treinamento sobre trabalho padrão para equipe. O que alterou no processo é que não tem mais um operador dedicado a colocar água em todos os FBs. A atividade deste operador foi substituída pela máquina de alimentação automática de água que foi colocada em cada uma das bancadas de vapor. O operador de cada bancada pega o produto na esteira, posiciona na máquina para alimentar o FB com água, realizar os testes de vapor e spray, retirar a água do FB e penduram 57 o produto na monovia aérea para resfriamento do produto. Todas as operações são realizadas sem que o operador necessite se distância da bancada de vapor conforme Figura 43. Figura 43 – Teste de vapor depois da melhoria O novo método é mais organizado e reduz as perdas de movimentação na área do teste de vapor. Além disso, acabou com o problema dos operadores se queimarem com o FB quente ao cruzar o caminho dos outros operadores. Referente ao posto de trabalho para embalagem do produto foi realizado rearranjo do posto que passa a contar com bancadas ergonômicas com ajuste de altura, local adequado para armazenar os materiais que vão à embalagem. Foram implantados dois conjuntos de postos para embalagem, Figura 44-b, onde de um lado fica um operador montando a caixa unitária e colocando o produto dentro, Figura 44-a, na seqüência empurra a caixa para o outro lado, um operador coloca o manual, folder e garantia do produto na caixa, após isso monta uma caixa master onde são colocadas 6 caixas unitárias Figura 44-c. No processo anterior haviam 3 operadores sobrecarregados realizando todo o processo que envolve a caixa unitária, enquanto 1 operador ficava ocioso na embalagem da caixa master. 58 (a) (b) (c) Figura 44 – Novo posto de embalagem Com o novo processo de embalagem o operador da caixa master foi alocado para equilibrar o desnivelamento entre sobrecarga e ociosidade da caixa unitária e caixa master. Dessa forma foi possível trabalhar com 2 operadores em cada um dos 2 conjuntos de bancada, totalizando 4 operadores para montagem, conforme Figura 45. Figura 45 – Posto de montagem da caixa unitária e caixa máster d) MÃO DE OBRA Kamada (2007) afirma que os atrasos da linha de produção geralmente acontecem devido a operadores sem treinamento ou falta de material. Para ajustar esta situação na empresa estudada foi realizado treinamento referente à Ficha de Instrução de Trabalho (FIT) para a equipe da linha e estabelecido que os novos colaboradores, antes de fazer parte da linha, passarão pela Escola de Manufatura da Eletro e realizarão os treinamentos necessários para integrar a equipe. Com os treinamentos e acompanhamento foi possível notar a melhoria de produtividade e atendimento da demanda, eliminando as horas extras que a equipe precisava realizar. 59 Parar realizar os treinamentos foi utilizado os conceitos do PDCA que ocorreu da seguinte forma: P - Entrevista com operadores, levantamento das necessidades de treinamento e planejamento dos treinamentos com os ministradores; D - Treinamento e Dinâmicas; C Auditoria e Acompanhamento da linha para validar a eficácia dos treinamentos; A - Ajuste no processo e treinamento novamente da equipe. O treinamento teórico é ilustrado na Figura 46. A soma da carga horário dos treinamentos totalizou 8 horas. Os treinamentos realizados com a equipe do turno A e do turno B foram: Ergonomia (30 minutos por turma) Qualidade (20 minutos por turma) Abastecimento (10 minutos por turma) Novas ferramentas e Acessórios (20 minutos por turma) Segurança do trabalho (20 minutos por turma) 5S (20 minutos por turma) Fluxo contínuo (120 minutos por turma) Figura 46 – Treinamento teórico Foi alinhado com a equipe que um dos objetivos era avaliar o método e o processo e não avaliar as pessoas e o seu desempenho, além disso, o estudo não planejaria gerar um ritmo excessivo de trabalho. É sempre necessário o apoio de todos os operadores no levantamento dos problemas e nas soluções possíveis para resolvê-los. 4.5.2 Cinco S (5S) Durante o estudo a empresa iniciou um novo programa 5S que trouxe como retorno os benefícios dos 3 primeiros sensos: Utilização, Ordenação e Limpeza. Os outros dois sensos serão implantados depois da conclusão do presente estudo, por esta razão não foram relatados 60 seus ganhos. Na Figura 47 é possível notar que tem somente as ferramentas necessárias, caixas dos materiais identificadas e mesas e equipamentos limpos. Figura 47 – Programa 5S – Beneficio de Utilização, Ordenação e Limpeza Com a implantação da rota de abastecimento seguindo o primeiro senso do 5S (utilização, a Eletro economizou bordo de linha dos dois lados da linha de montagem. Em um destes lados foi montada a praça da linha do ferro. A praça conta com bancos, plantas e quadro com informações para os operadores. As plantas além de trazerem um aspecto melhor para o local de trabalho são também a representação a cultura do 5S que precisa ser cuidada constantemente para manter-se saudável. Figura 48 – Praça da linha do ferro 61 4.5.3 Job rotation A implantação do Job Rotation aconteceu em dois momentos. No primeiro momento foi implantado o rodízio apenas dentro das células de montagem que acontecem a cada 2 horas. No segundo momento o foco do Job Rotation foram as atividades de teste e embalagem, onde a cada duas horas as pessoas mudavam de teste elétrico para teste de vapor e/ou teste de vapor para embalagem. Um próximo passo para o Job Rotation será o rodízio entre as equipes das células com os demais colaboradores. Por causa da curva de aprendizado que gera perda de produtividade no início este último processo será implantado fora deste estudo. Os resultados do Job Rotation foram operadores com polivalência na linha do ferro, eliminação dos afastamentos por falta de ergonomia nos meses de agosto e setembro de 2011 e motivação da equipe, pois ninguém fica preso aos postos mais complexos enquanto outros operadores permanecem em atividades mais tranqüilas. 4.5.4 Jidoka As implantações envolvendo o Jidoka foram descritas na fabricação de máquinas e na filosofia de trabalho do laboratório. 4.5.5 Just in time Além das implantações do JIT ao redor da linha: Rota de abastecimento e bordo de linha, houve também a implantação do fluxo contínuo dentro da linha. No fluxo contínuo os itens são processados e movidos diretamente de um processo para o próximo, uma peça de cada vez até o cliente com o mínimo de estoque necessário. Para implantar o fluxo contínuo dentro da linha de montagem foi necessário: balancear as operações de montagem e embalagem e alterar o layout aproximando fisicamente, quando possível, as atividades seqüenciais. Para realizar o balanceamento das operações, antes foi necessário determinar o Takt time. Com a demanda anual de 1 milhão de ferros de passar dividida por 12 meses e dividido por 45 turnos, de um mês, temos a demanda de 1852 peças por turno. O turno funciona com 8 horas, ou seja, 28.800 segundos. O Takt time da linha é, portanto: 62 Takt time = Tempo total disponível no turno = 28800 segundos = Demanda do cliente 1852 peças/turno 16 segundos Em seguida foi realizado a cronoanálise e o balanceamento dos postos, conforme Figura 49. Figura 49 – Balanceamento das operações De acordo com o balanceamento serão necessárias 6 células, 3 testes elétricos, 4 testes de vapor e 2 conjuntos com 2 operadores na embalagem. O número de células foi obtido arredondando a divisão do tempo padrão do FB, que no caso é o tempo de ciclo de 1 operador montando o produto completo pelo Takt time. Número de células = Tempo de Ciclo = 84 segundos = Takt time 16 segundos 5,25 No caso das células foi necessário alinhar que o posto anterior só poderia montar a peça quando o próximo posto precisasse da peça para não acumular estoque em processo entre um posto e o outro. Assim ficou mais fácil identificar os postos gargalos na montagem. Na alteração do layout foi aproximado fisicamente: célula e teste elétrico, teste de vapor e laboratório, montagem de caixa unitária e montagem de caixa máster. Esta alteração reduziu o caminho percorrido pelo material. 63 Ao aproximar a célula e o teste elétrico foi possível dedicar 1 teste elétrico para cada duas células, assim quando encontrado algum problema durante o teste o produto poderia voltar para a célula que o montou imediatamente, se o problema fosse de montagem. Este processo fez com que a célula parasse de montar produtos defeituosos, pois recebeu retorno sobre falha de montagem logo que liberou o produto para teste. Após o teste de vapor, se for encontrado algum defeito, o produto é encaminhado para a análise do laboratório. Para melhorar o fluxo foi invertido no layout o processo de embalagem com teste de vapor. Assim o teste de vapor ficou na mesma rua do laboratório e facilitou a chegada do produto ao laboratório. Com estas alterações a linha ficou com uma configuração de layout bem diferente da configuração original, facilitando o fluxo de material e informações entre os processos, conforme Figura 50. O layout anterior foi descrito no item 4.4.1. Figura 50 – Layout geral da linha 1 4.6 ANÁLISE DOS RESULTADOS A partir do presente trabalho, utilizando os conceitos da lean manufacturing foi realizado comparativo do processo inicial com os ganhos do estudo implantado, conforme Figura 51. O primeiro comparativo é sobre o espaço físico utilizado. No inicio eram necessárias 2 linhas e 4 supermercados para produção do FB, totalizando 320 m2. Após o projeto a 64 necessidade reduziu para 1 linha e 1 supermercado que equivalem a 130 m2, 60% de redução. A necessidade de espaço de bordo de linha diminui devido à rota de abastecimento que traz os materiais diretamente para o flow rack atrás de cada bancada de montagem, reduzindo o estoque nos supermercados de linha. O segundo comparativo é a melhoria da eficiência da linha. No início do projeto a eficiência chegava em 83% (realizado/meta). Após o projeto notou-se a eficiência diária em torno de 90%. Foram analisadas as cartas de controle da linha durante 2 meses (agosto e setembro 2011). Indicador Espaço Físico Antes 2 linhas e 4 supermercados (320 m2) 83% 36 Depois 1 linha e 1 supermercado (130 m2) 90% 43 Eficiência (%) Taxa nominal célula (peças/hora) Taxa real célula 30 (peças/hora) Mão de Obra 77 (MDO) Produtividade / 31 MDO Figura 51 – Quadro comparativo antes e após o estudo 39 Observação 60% de redução 7% de aumento Taxa real X Eficiência 28 pessoas / por turno 23% de aumento 49 38 O terceiro comparativo é sobre a quantidade de mão de obra alocada na produção de ferro de passar. Conforme a Figura 52 foram liberadas 28 pessoas em cada turno para montagem de outros produtos, totalizando 56 pessoas. (a) antes (b) depois Figura 52 – Comparativo mão de obra antes e depois do projeto 65 O quarto comparativo é sobre a produtividade que é calculada através da razão entre volume e número de operadores. Para calcular o volume é necessário realizar a multiplicação conforme abaixo: Volume = Taxa Produção Célula X Número de Células X Horas do Turno X Eficiência da linha Antes do projeto a produtividade da linha era de 31 peças por operados (volume de peças / operador). Após o projeto a taxa de produção subiu de 36 para 43 peças por hora e a eficiência de 83% para 90%. Com 6 células montado o produto o volume de FBs por turno é de 1860 peças. Assim a produtividade é de 39 peças por operador. Com o projeto a linha teve um aumento de 23% de produtividade. Figura 53 – Comparativo da produtividade Os ganhos foram expressivos e aprovados pela gerencia e diretoria da Eletro. 66 CONSIDERAÇÕES FINAIS Retomando a pergunta da pesquisa do presente trabalho: como melhorar a produtividade de uma linha de montagem? Foi possível verificar as oportunidades de melhoria de forma a contribuir com a produtividade. Conforme item 4.4.3 Desperdícios. Foi possível implantar o fluxo contínuo e a estabilidade do processo, dar ritmo para os postos de trabalho da linha, reduzir os estoques intermediários e principalmente parar de produzir peças defeituosas imediatamente, confirmando a hipótese do trabalho. Conforme item 4.5 Implantação das Ferramentas Lean. Com o desvio do fluxo de analise das peças reprovados, passando primeiro pelo laboratório e indo para a montagem, somente problemas de montagem, foram percebidos o atendimento da meta hora a hora das células em 98% dos casos. No início uma célula recebia de 7 a 18 peças para retrabalhar por hora. Com a tratativa da não conformidade pelo laboratório este número caiu para 1 ou 0 na maioria das horas. Além desta vantagem, o laboratório pesquisou cada uma das não conformidades e conseguiu alinhar todas as áreas envolvidas a causa raiz dos problemas. Estas causas variavam de peças não conforme do fornecedor, montagem errada e até mesmo teste de vapor inadequado. Em uma das análises de 52 peças reprovadas: 25 estavam conforme, 23 o teste de vapor que foi realizado inadequadamente e somente 4 problemas de montagem. O abastecimento foi outro grande influenciador para a conclusão positiva deste trabalho. As células não param mais por falta de material e, além disso, não é necessário mais os montadores se preocuparem se as peças estão acabando para chamar o abastecedor. Antes do estudo o processo era semelhante ao serviço de taxi, onde o montador solicitava determinado componente para o abastecedor, este ia procurar o componente e trazia de forma pontual a peça solicitada. Dessa forma o abastecedor precisava andar muito pela fábrica para atender a todas as células, peça a peça. O caminho percorrido era tanto que 1 abastecedor não dava conta do trabalho e fazia com que os operadores saíssem dos seus postos para buscar peças no supermercado ao lado da linha. Por esta razão foram colocados 2 abastecedores em cada linha de montagem do ferro. Com o estudo o conceito adotado foi o de linha de ônibus, onde o abastecedor pega as peças nas quantidades necessárias e momento necessário nos supermercados da logística, abastece o carrinho e segue uma rota de abastecimento fixa com pontos de paradas fixos e tempo fixo de abastecimento. O caminho percorrido pelo abastecedor diminuiu consideravelmente, pois ele levava a quantidade suficiente para as 67 células trabalharem pelo menos uma hora. Dados esta melhoria foi necessário somente 1 abastecedor para realizar as atividades. Durante o setup a linha não precisa mais parar, pois o abastecedor já leva para a célula a próxima ordem e coloca sobre os flow racks das bancadas de montagem, e os montadores concluem os materiais da última ordem e já inicia, sem interrupção, a nova ordem. O sistema de retorno das peças para a logística também diminuiu consideravelmente, pois só retornas as peças que estavam sobre as bancadas e não mais as peças que estavam no bordo de linha ao lado da linha. A organização do bordo de linha evitou o processo de o abastecedor ficar procurando peças, os montadores saírem do posto para buscar peça e liberou o espaço ocupado por paletes para outros fins. Dentre estes fins foi implantada com sucesso a praça da linha do ferro. Esta praça foi bem recebida por todos na fábrica e deixou registrado o ganho de espaço fabril quando se reduz o nível de estoque e inicia o trabalho com supermercados. Além destes ganhos a linha ganhou um mural, localizado na praça, com informações pertinentes ao serviço, indicadores de qualidade e produtividade e lembretes sobre os treinamentos e resultados do projeto. Quanto à qualidade das peças, devido ao processo de análise do laboratório foi possível realizar o levantamento das peças não conforme do fornecedor e abrir os devidos relatórios de não conformidades, cobrando melhoria da qualidade nas peças e o prejuízo causados na linha por trabalhar com peças não conformes. Outro ganho referente à qualidade é que quando uma peça demonstrar variação de qualidade superior ao índice acordado com o fornecedor, os inspetores do laboratório vão até o supermercado de componentes para analisar peças do mesmo lote que demonstrou a variação e fazer uma analise das peças para garantir que não irão para montagem sem passar por uma inspeção 100%. Com esta atividade reduziu o problema de chegar lotes com defeitos até os montadores e o problema de só aparecer depois de montado, testado e analisado no laboratório. Com o trabalho foi possível provar a hipótese do presente estudo que a implantação de ferramentas lean do fluxo contínuo de montagem, o abastecimento contínuo e a organização do bordo de linha, juntamente com a qualidade assegurada dos componentes comprados impactam positivamente na produtividade. Além de reduzir o espaço fabril necessário para fabricação do ferro de passar a empresa conquistou um melhoria de produtividade por colaboradores de 23%. Além destes resultados foi possível perceber a motivação na equipe em trabalhar e sugerir melhorias. No caso dos profissionais que foram alocados em outras linhas observou-se que a filosofia já faz parte do seu trabalho com uma visão mais apurada sobre ergonomia, 68 fluxo contínuo e estabilidade. Estes profissionais solicitaram a “melhoria” das linhas para o qual foram alocados. O número de afastamento por ergonomia desta linha chegou a zero devido ao Job Rotation no período analisado de 2 meses. Com a nova capacidade da linha de 1 milhão e 63 mil produtos, o atendimento da demanda anual do FB será atendida se o processo for mantido ou melhorado. Este trabalho serviu para mostrar que quando falta capacidade produtiva, antes de investir em novas máquinas, novas tecnologias ou contratar mais pessoas, a empresa deve focar sua atenção na analise e resolução de vários pequenos problemas na causa raiz. Para trabalhos futuros a empresa deve continuar melhorando seus processos através da análise e implantação das ferramentas lean. Algumas ferramentas que já podem fazer parte dos próximos projetos da linha são: Heijunka (Nivelamento) e Kaizen (Melhoria Contínua). É importante criar a cultura para resolver os problemas diariamente e encontrar sua causa raiz. 69 REFERÊNCIAS BIBLIOGRÁFICAS FERREIRA, F. P. Análise da implantação de sistema de manufatura enxuta em uma empresa de Autopeças. 2004. 178f. Dissertação (Mestrado em Gestão e Desenvolvimento Regional) - Departamento de Economia, Contabilidade e Administração. Universidade de Taubaté, Taubaté, 2004. GHINATO, P. Publicado como 2o. cap. do livro Produção & Competitividade: aplicações e inovações, Ed.: Adiel T. de Almeida & Fernando M. C. Souza, Recife: Edit. da UFPE, 2000. GIL, A. C. Como elaborar projetos de pesquisa. 4. ed. São Paulo: Atlas, 2002. KAMADA, S. Estabilidade na produção da Toyota do Brasil. Lean Institute Brasil, São Paulo, jun. 2007. Disponível em: <http://www.lean.educacao.ws/artigos/86/estabilidade-naproducao-da-toyota-do-brasil.aspx>. Acesso em: 20 set. 2011. _______. A estabilidade na produção: o papel da liderança na Toyota. Lean Institute Brasil, São Paulo, set. 2007. Disponível em: <http://leaninstitute.org.br/artigos/60/a-estabilidade-naproducao-o-papel-da-lideranca-na-toyota.aspx>. Acesso em: 22 set. 2011. LIKER, Jeffrey K.; MEIER, David. O modelo Toyota: manual de aplicação. Tradução de Lene Belon Ribeiro. Porto Alegre: Bookman, 2007. MONDEN, Y.: Sistema Toyota de Produção. São Paulo: IMAM, 1984. OHNO, T. O sistema Toyota de produção: além da produção em larga escala. Tradução de Cristina Schumacher. Porto Alegre: Bookman, 1997. PEDROSO, M. N. C. A crise do modelo de produção taylorista/fordista e a emergência do toyotismo. Disponível em: <http://www.angelfire.com/sk/holgonsi/marcia.html>. Acesso em 28 set. 2011. PINHEIRO, J. M. S. Da iniciação científica ao TCC uma abordagem para os cursos de tecnologia. Rio de Janeiro: Ciência Moderna, 2010. 70 ROTHER, M.; HARRIS, R. Criando fluxo contínuo: um guia para gerentes, engenheiros e associados da produção. São Paulo: Lean Institute Brasil, 2002. SANTOS, A. C. O.; SANTOS, M. J. Utilização do indicador de eficácia global de equipamentos (OEE) na gestão de melhoria contínua do sistema de manufatura: um estudo de caso. In: ENEGEP, 2007. Anais. Foz do Iguaçu, 2007. SHINGO, S. O sistema Toyota de produção do ponto de vista da engenharia de produção. Tradução de Eduardo Schaan. 2ª. ed. Porto Alegre: Bookman, 1996. SMALLEY, A. Estabilidade é a base para o sucesso da produção lean. Lean Institute Brasil, São Paulo, out. 2005. Disponível em: <http://www.lean.org.br/artigos/94/estabilidade-e-basepara-o-sucesso-da-producao-lean.aspx>. Acesso em: 11 out. 2011. SLACK, N. et al. Administração da Produção. Edição compacta.1ª. ed. São Paulo: Atlas, 2009. SLACK, N.; CHAMBERS, S.; JOHNSTON, R. Administração da Produção. Tradução de Luiz Henrique Corrêa. 3ª. ed. São Paulo: Atlas, 2009. TONELOTTO, W. O facilitador e o TPM. São Paulo: Loss Prevention Consulting & Training, 2002. WOMACK, J. P. & JONES, D. T. A Mentalidade Enxuta nas Empresas – Elimine o Desperdício e Crie Riquezas. 6ª. ed. Rio de Janeiro: Elsevier, 2004. WOMACK, J. P.; JONES, D. T.; ROOS, D. A Máquina que mudou o mundo. 11. ed. Rio de Janeiro: Campus, 2004. LEAN ENTERPRISE INSTITUTE. Léxico Lean. Tradução de Lean Institute Brasil. 2ª. ed. São Paulo: Lean Institute Brasil, 2007. VISION LEAN, A nova logística ao serviço do posto de trabalho. 2008. Disponível em: <http://www.vision-lean.pt/lean-manufacturing-accao/nova-logistica/> em 10/10/2011. ROTHER, M.; SHOOK, J. Aprendendo a enxergar. Tradução de Lean Institute Brasil. São Paulo: Lean Institute Brasil, 2003. 71 APÊNDICES APÊNDICE A – FOLHA DE ESTUDO DE TEMPOS (FET) APÊNDICE B – FOLHA DE BALANCEAMENTO DE LINHA APÊNDICE C – PLANO DE SOLUÇÃO PARA CADA PROBLEMA 72 APÊNDICE A – FOLHA DE ESTUDO DE TEMPOS (FET) 73 APÊNDICE B – FOLHA DE BALANCEAMENTO DA LINHA 74 APÊNDICE C – PLANO DE SOLUÇÃO PARA CADA PROBLEMA Ganho Operação Problema Impacto Solução PRODUTIVIDADE QUALIDADE ERGONOMI A ABASTECI MENTO Pessoas da logística com dificuldade para encontrar os materiais. Faltar material para abastecimento Endereçamento Produzir sem paradas - - ABASTECI MENTO Atendente de supermercado não prepara a ordem do dia. Faltar material para abastecimento Atendente de supermercado preparando ordem Produzir sem paradas - - ABASTECI MENTO Falta de identificação no supermercado de bordo de linha. Desordem Preparar materiais na preparação da ordem pela logística - Abastecedo r trabalhar sem excesso de fadiga MONTAGE M Posto 1 precisa de abastecimento mais freqüente. Exemplo 30 em 30 minutos. Faltar material Projetar bancada 1 com abastecimento via Flow rack - - Movimento s e postura adequada (braço e pernas) MONTAGE M Dificuldade de realizar rodízio. Operadores preferem determinados postos e pedem para se manter no mesmo. Polivalência Menos cansaço e mais atenção pode melhorar a qualidade Redução de fadiga MONTAGE M Falta de interesse de alguns operadores para se Perda de produtividade tornar mais ágeis e atingir a meta. Aumento de produtividade - - MONTAGE M Dúvida sobre qualidade da matéria prima (Boa ou Não conforme) Aumento de produtividade Peças dentro do padrão - MONTAGE M Retrabalho impacta na produção. Volume de Produção Montar equipe de apóio para estudar, resolver, documentar e divulgar os retrabalhos e as soluções possíveis Aumento de produtividade - - MONTAGE M Falta quem identifique a causa raiz de cada retrabalho. Não resolução e redução dos principais retrabalhos Implantar o papel do Instrutor/Facilitador Aumento de produtividade - - Falta identificação das caixas. (Exemplo: Parafuso 3x10, Base, ...) Material misturado. Indução ao erro de montagem. Dificuldade para estabelecer rota de abastecimento Identificar as caixas BIN que farão parte do abastecimento. Reduz a perda de tempo procurando peças Reduz possibilidad e de montar o produto com peça errada Padroniza e organiza os movimento s do operador Alimentador de parafuso Ganho de 60% no tempo de parafusamento = 20 segundos. 8% Ganho Estimado - Padroniza, organiza e diminui os movimento s do operador. MONTAGE M MONTAGE M Longo tempo para realizar todos os parafusamentos Problemas ergonômicos, não conseguem polivalência Refugo de peças boas e Montagem de Peças não conforme Aumento de Leadtime produtivo Implantar Rodízio Conversar com estas pessoas, realizar treinamento ou mudar de linha Implantar o papel do Instrutor/Facilitador. Caixa para peças em análise. - 75 Apóio de pé no modelo da Famak - - Melhorar postura e reduzir fadiga nos membros inferiores TESTE ELÉTRICO Resolver o problema de peças que vão para o posto Retrabalhar peças não para ser retrabalhadas e ajustadas. Insatisfação dos retornam com o mesmo operadores do teste defeito, sem que tenha sido feito o ajuste. Colocar as bancadas de Hipot próximo as bancadas e melhorar a comunicação. Redução de reprocesso - - TESTE ELÉTRICO Não ter padrão de produto para comparar junto à qualidade. Criar o quadro da qualidade com produto padrão Redução de (Verde, Amarelo, Retrabalho Vermelho) Produto dentro do padrão - TESTE ELÉTRICO Falta de comunicação entre Dúvidas e desacertos sobre montagem, hipot e produtos conforme e não qualidade. conformes Caixa para separar os produtos em análise Produto dentro do padrão - TESTE VAPOR Dificuldade para pegar água na fábrica, encher o balde. Operador precisa perder muito tempo buscando água. A água é reutilizada várias vezes durante o turno, mesmo que esteja suja. Alimentador de água automático (com timer) integrado com máquina de vapor. - Melhorar postura e reduzir fadiga nos membros superiores TESTE VAPOR Dificuldade para encher a jarra. Movimento de abaixar para pegar água muitas vezes ao dia (1 a cada 5 ferros) Alimentador de água automático (com timer) integrado com máquina de vapor. - Melhorar postura e reduzir fadiga nos membros superiores TESTE VAPOR Operador tem que esperar água escorrer no funil para mudar para a próxima operação. Alimentador de água Operador fica prezo ao tempo automático (com timer) de ciclo do funil (tempo de integrado com máquina de cíclo de máquina...) vapor. - Melhorar postura e reduzir fadiga nos membros superiores TESTE VAPOR Movimentação confusa e sem padrão, gerando um grande caminho percorrido. DESENHAR. Operador se movimenta mais do que o necessário desperdiciando tempo e movimento. Realizar Kaizen no setor, mudar o layout das máquinas para facilitar o fluxo e reduzir o risco de acidentes - Redução da distancia percorrida. EMBALAG EM Layout pequeno para 3 pessoas trabalharem As pessoas se esbarram e fica difícil realizar as atividades do posto Criar célula ergonômica de embalagem com master e unitária, melhorar layout e abastecimento. Criar calha para caixas unitárias - - Movimento s do Operar mais ergonônomi cos. EMBALAG EM Montagem da caixa está Aumentando o número de sendo feita por uma pessoa operadores na operação de fora do processo (4ª embalagem pessoa) Criar célula ergonômica de embalagem com master e unitária, melhorar layout e abastecimento. Criar calha para caixas unitárias Produzir mais com 1 operador a menos - - TESTE ELÉTRICO Apoio para o pé inadequado Problemas ergonômicos Dúvidas e desacertos sobre produtos conforme e não conformes Redução de Retrabalho Aumento de produtividade - Aumento de produtividade Aumento de produtividade