Curso de Engenharia Mecânica – Automação e Sistemas

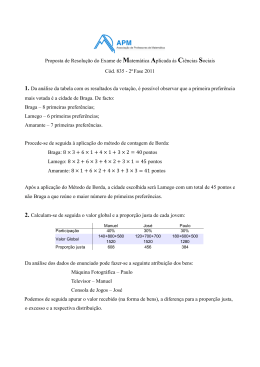

PROJETO E DESENVOLVIMENTO DE UM SISTEMA

MICROCONTROLADO PARA FABRICAÇÃO DE ESTRIBOS

UTILIZADOS EM CONECTORES ELÉTRICOS

José Eduardo de Lazari

Itatiba – São Paulo – Brasil

Dezembro de 2009

ii

Curso de Engenharia Mecânica – Automação e Sistema

PROJETO E DESENVOLVIMENTO DE UM SISTEMA

MICROCONTROLADO PARA FABRICAÇÃO DE ESTRIBOS

UTILIZADOS EM CONECTORES ELÉTRICOS

José Eduardo de Lazari

Monografia apresentada à disciplina Trabalho de

Conclusão de Curso, do Curso de Engenharia Mecânica –

Automação e Sistemas da Universidade São Francisco,

sob a orientação do Prof. Carlos Rodrigo Davelli, como

exigência parcial para conclusão do curso de graduação.

Orientador: Prof. Carlos Rodrigo Davelli

Itatiba – São Paulo – Brasil

Dezembro de 2009

iii

Projeto e desenvolvimento de um sistema microcontrolado para

fabricação de estribos utilizados em conectores elétricos

José Eduardo de Lazari

Monografia defendida e aprovada em 12 de dezembro de 2009 pela Banca

Examinadora assim constituída:

Prof. Carlos Rodrigo Davelli

USF – Universidade São Francisco – Itatiba – SP.

Prof. Ms. Paulo Eduardo Silveira

USF – Universidade São Francisco – Itatiba – SP.

Prof. Dr. Fernando César Gentile

USF – Universidade São Francisco – Itatiba – SP.

iv

O degrau da escada não foi inventado para

repousar, mas apenas para sustentar o pé o

tempo necessário para que o homem coloque o

outro pé um pouco mais alto.

(Aldous Huxley)

v

Agradecimentos

Agradeço primeiramente a Deus por ser fonte inesgotável de luz que ilumina e guia todos os meus

passos, e por ter sido sustentação nestes anos de estudo.

Agradeço aos meus pais, José e Benedita, por todo amor, confiança, apoio e incentivo que dedicaram a

mim.

Agradeço a Aline, minha futura esposa, por todo amor, companheirismo, paciência e apoio durante

todos esses anos.

Agradeço aos meus professores da Universidade São Francisco – Eduardo Balster Martins

Mario Monteiro e Carlos Rodrigo Davelli – por toda ajuda e atenção dedicada ao meu

trabalho e por acreditarem em mim e pelo incentivo para a conclusão deste trabalho, face aos

inúmeros percalços do trajeto.

Agradeço aos amigos da empresa Tegmafe – Faga, Juarez, Reginaldo, Paulo e Odovaldo – pela ajuda

impagável que obtive sempre que necessitei. Que Deus lhes retribua em dobro.

E finalmente, aos companheiros de graduação pelo apoio e incentivo mútuo nesses 5 longos, e ao

mesmo tempo rápido, anos.

vi

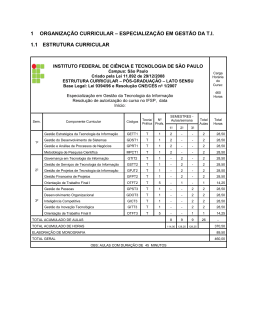

Sumário

Lista de Siglas ........................................................................................................................ viii

Lista de Figuras ....................................................................................................................... ix

Resumo ...................................................................................................................................... x

1

INTRODUÇÃO ................................................................................................................ 11

1.1 Objetivo ....................................................................................................................... 12

1.2 Justificativa.................................................................................................................. 13

2

REVISÃO BIBLIOGRÁFICA ....................................................................................... 14

2.1 Conectores elétricos tipo cunha................................................................................... 14

2.1.1 Modelos de conectores com estribo...................................................................... 15

2.2 Conceito de básicos sobre automação ......................................................................... 16

2.2.1 Máquinas automáticas .......................................................................................... 16

2.2.1.1 Maquinas-ferramenta ..................................................................................... 17

2.3 Automação industrial .................................................................................................. 17

2.3.1 Automação flexível............................................................................................... 17

2.4 Microcontroladores ..................................................................................................... 18

2.4.1 Microcontrolador PIC ........................................................................................... 18

2.5 Linguagem de programação ........................................................................................ 19

2.5.1 História da programação em C ............................................................................. 19

2.5.2 Programação de PICs em C .................................................................................. 20

2.6 Projeto ......................................................................................................................... 21

2.6.1 Projeto de máquina ............................................................................................... 21

2.6.2 Metodologia de projetos ....................................................................................... 21

2.6.3 Modelo de engenharia .......................................................................................... 23

2.6.4 Projeto e engenharia auxiliados por computador ................................................. 23

2.6.4.1 Projeto auxiliado por computador (CAD) ..................................................... 23

2.6.4.2 Engenharia auxiliada por computador (CAE)................................................ 24

3

METODOLOGIA ............................................................................................................ 25

3.1 Mecânica ..................................................................................................................... 25

3.1.1 Modelagem do sistema mecânico ......................................................................... 25

3.1.2 Cálculo da força .................................................................................................... 26

3.1.3 Definição dos materiais ........................................................................................ 28

3.1.4 Detalhamento das peças........................................................................................ 28

3.2 Elétrica/Eletrônica ....................................................................................................... 29

3.2.1 Definição do motor ............................................................................................... 29

3.2.2 Modelagem do sistema elétrico ............................................................................ 30

3.2.3 Algoritmo de funcionamento ................................................................................ 32

3.2.4 Programação do microcontrolador ....................................................................... 32

3.3 Protótipo ...................................................................................................................... 32

vii

4

RESULTADO E DISCUSSÕES ..................................................................................... 34

5

CONCLUSÃO .................................................................................................................. 35

APENDICE 1 – PROGRAMA EM “C”DO SISTEMA ...................................................... 36

REFERENCIAS BIBLIOGRÁFICAS ................................................................................. 41

viii

Lista de Siglas

BEA

Boundary Element Analysis

BIOS

Basic Input/Output System

CAD

Computer-Aided Design

CAE

Computer-Aided Engineering

CIM

Computer Integrated Manufacturing

EEPROM

Electrically-Erasable Programmable Read-Only Memory

FEA

Finite Element Analysis

OTP

One Time Programmable

PIC

Programmable Interrupt Controller

RAM

Random Access Memory

USB

Universal Serial Bus

ix

Lista de Figuras

Figura 1.1 – Gabarito de dobra do estribo modelo EN ..........................................................................11

Figura 1.2 – Posicionamento da barra no primeiro limitador.................................................................12

Figura 1.3 – Destacamento da peça após as dobras ...............................................................................12

Figura 2.1 – Conector elétrico tipo cunha aplicado................................................................................14

Figura 2.2 – Aplicação de conectores para distribuição doméstica........................................................14

Figura 2.3 – Aplicação de conectores para distribuição pública ............................................................15

Figura 2.4 – Conectores elétricos tipo cunha com estribo .....................................................................15

Figura 2.5 – Aplicação de conector elétrico com estribo .......................................................................15

Figura 2.6 – Transformação de energia em trabalho útil (PAZOS, 2002) ............................................16

Figura 2.7 – Classificação de máquinas (PAZOS, 2002) ......................................................................17

Figura 3.1 – Modelagem do sistema .....................................................................................................25

Figura 3.2 – Detalhe do dispositivo de dobra.........................................................................................26

Figura 3.3 – Exemplos de detalhamento das peças ................................................................................28

Figura 3.4 – Croqui de engenharia do motoredutor ...............................................................................29

Figura 3.5 – Esquematização elétrica do sistema de dobra ....................................................................30

Figura 3.6 – Detalhe do esquema elétrico de escolha e inicio................................................................30

Figura 3.7 – Algoritmo de funcionamento do processo .........................................................................32

Figura 3.8 – Protótipo do sistema de dobra de estribo ...........................................................................33

x

Resumo

A automação de processos produtivos nas industriais está se tornando cada vez mais

presente em todo o Brasil. Esta automação, dentre as demais vantagens, visa aumentar a

eficiência dos processos, a ergonomia, e também reduzir os custos. Dentre essas empresas a

KRJ Ind. e Com. Ltda desenvolveu-se na área de conectores elétricos, e dentre os diversos

produtos por ela comercializados está o conector elétrico modelo com estribo. Este estribo é

feito de cobre eletrolítico e existem em diversos formatos de dobra. O processo atual de dobra

desses estribos na fabricação é de maneira totalmente manual, com isso caracteriza-se a baixa

produtividade, sem mencionar o aspecto ergonômico, podendo ocorrer várias lesões devido a

esforços repetitivos. O objetivo deste trabalho foi projetar e desenvolver um sistema

microcontrolado para realizar as dobras nesses estribos. O microcontrolador utilizado foi o

PIC 16F877A e sua programação desenvolvida na linguagem C. O sistema contará com um

acionador de avanço e outro acionador de dobra, ambos controlados quanto a sua posição.

Desenvolveu-se um protótipo para avaliação dos controles e programação e para visualizar

possíveis interferências físicas no momento da dobra.

PALAVRAS-CHAVE: Dobra de estribo, conector elétrico, microcontrolador, PIC, sistema

microcontrolado.

11

1 INTRODUÇÃO

No contexto do mercado atual, uma das principais metas de uma empresa é reduzir cada

vez mais seus custos. Essa redução de custo influi diretamente na margem de lucro sobre seus

produtos finais. A automação é uma excelente ferramenta nessa redução.

Com uma linha de produção automatizada, há uma considerável redução no quadro de

mão de obra aplicada, tornando o processo otimizado. E essa otimização resulta em um

aumento de eficiência, qualidade e repetibilidade.

No setor da elétrica, os conectores elétricos são largamente utilizados nas distribuições

residencial, industriais, e também nas subestações de energia. Um dos modelos de conectores

é o com “Estribo”. Este estribo possui vários modelos em várias linhas, alterando somente a

alguns poucos formatos.

O processo de fabricação atual dos estribos se dá de maneira manual. Existe um

gabarito de dobra para cada modelo. O operador corta o material na medida certa e com a

ajuda de uma alavanca executa as dobras no gabarito. Na figura 1.1 pode-se observar o

gabarito de dobra de um dos modelos de estribo.

Figura 1.1 – Gabarito de dobra do estribo modelo EN

Para inicio de processo, o operador encaixa a barra no primeiro limitador e faz a dobra,

e assim sucessivamente até realizar todas as dobras necessárias para formar a peça. Na figura

1.2 pode-se observar uma das etapas do processo de dobra.

12

Figura 1.2 – Posicionamento da barra no primeiro limitador

Após a execução de todas as dobras, o operador necessita destacar o estribo, devido as

tensões do material, com auxilio de uma alavanca. Na figura 1.3 pode-se observar o

destacamento da peça.

Figura 1.3 – Destacamento da peça após as dobras

A dificuldade neste processo está na baixa produtividade, sem mencionar o aspecto

ergonômico, podendo ocorrer várias lesões devido a esforços repetitivos.

1.1 Objetivo

Este trabalho tem por objetivo automatizar o processo de dobra do estribo através de um

sistema microcontrolado no qual o operador poderá escolher facilmente qual modelo de

estribo irá curvar.

13

1.2 Justificativa

O processo atual de fabricação possui baixa produtividade. É um processo demorado,

que requer esforço de moderado a alto do operador. Sabe-se que com maior fadiga do

operador, menor será sua produtividade. Com a automação deste processo, o operador será

privado de qualquer esforço.

Estima-se que com essa automação, o aumento na produção do estribo será de 70%,

pois, descarta-se a fadiga do operador. O tempo de produção será ditado pelos atuadores da

automação e não mais pelo operador, diminuindo assim o risco do operador adquirir qualquer

tipo de lesão relacionada ao trabalho (Lesão por Esforço Repetitivo – LER, Distúrbio

Osteomuscular Relacionado ao Trabalho – DORT), pois, não será mais necessário expor o

mesmo a esforços repetitivos.

14

2 REVISÃO BIBLIOGRÁFICA

2.1 Conectores elétricos tipo cunha

Os conectores elétricos tipo cunha surgiram com a necessidade de realizar distribuições

de energia elétrica a partir de um condutor principal de maneira fácil, ágil e sem danificar a

estrutura dos condutores. Podem ser utilizados, dependendo do modelo de conector, para

realizar distribuição para um ou mais pontos. Na figura 2.1 pode-se observar um dos modelos

do conector tipo cunha.

Figura 2.1 – Conector elétrico tipo cunha aplicado

Devido à grande diversidade de modelos de conectores, é possível atender desde

distribuições residenciais até distribuições em subestações de energia, mantendo sempre a

menor perda de emergia

ergia ao longo do tempo.

Outra vantagem em utilizar este tipo de conector, é a possibilidade de aplicar e remover

diversas vezes,, sem afetar o condutor principal.

Exemplos de aplicações de conectores

es para distribuição residencial e pública podem ser

observados nas figuras 2.2 e 2.3.

Figura 2.22 – Aplicação de conectores para distribuição doméstica

15

Figura 2.3

2 – Aplicação de conectores para distribuição pública

2.1.1 Modelos de conectores com estribo

Os modelos de conectores

onectores elétricos com estribo são empregados onde há necessidade de

distribuição, a partir de um condutor principal, para mais de um ponto de distribuição.

di

Suas

maiores utilizações são em subestações de energia elétrica e em distribuição para

transformadores de grande porte.

Na figura 2.4 pode-se

se observar alguns modelos com estribo.

(b)

(a)

(c)

Figura 2.4 – Conectores elétricos tipo cunha com estribo

Na figura 2.5 pode-se

pode

observar um exemplo de utilização do conector elétrico tipo

cunha com estribo.

Figura 2.5 – Aplicação de conector elétrico com estriboo

16

2.2 Conceito de básicos sobre automação

a

Primeiramente, para entender a definição de automação deve-se

se começar por definir

alguns conceitos básicos, começando pelo conceito de máquina. Muitas definições podem ser

dadas aqui desde uma definição de dicionário até uma mais especificamente científica. Será

focalizado esse conceito do ponto de vista da utilidade, e para isso será definida máquina

como qualquer dispositivo capaz de transformar energia em trabalho útil (PAZOS, 2002).

Pode

de ser energia elétrica, térmica,

térmica, nuclear, solar, química, magnética e até energia proveniente

da força humana. Todas podem ser

se quantificadas e expressadas naa unidade física Joule.

O conceito de trabalho do ponto de vista físico

físic é a aplicação dessa energia.

energia Uma outra

forma de expressar

sar a unidade Joule é a expressão N.m. (Newton — metro).

O conceito de máquina é representado pelo diagrama de blocos da Figura 2.6.

Energia

Máquina

Trabalho útil

Figura 2.6 – Transformação de energia em trabalho útil (PAZOS, 2002)

Atendendo

tendendo essa definição, muitas coisas podem se entender por máquina, de objetos

simples de uso quotidiano, até complexos dispositivos eletrônicos e/ou mecânicos.

As máquinas podem ser divididas em automáticas e não automáticas ou manuais.

Por máquina automática entende-se

entende

toda aquela cuja energia

gia provêm de uma fonte externa,

externa

exceto a do operador.. Por máquina não automática ou manual entende-se

entende

toda aquela que

precisa da energia permanente do operador para efetuar o trabalho. (PAZOS, 2002)

2.2.1 Máquinas automáticas

utomáticas

Dentre as máquinas automáticas também é possível fazer diversas classificações,

segundo tipo de energia, características construtivas,

construtivas, peso e tamanho. Mas será estabelecida a

seguinte classificação: serão divididas as máquinas automáticas em programáveis

pro

e não

programáveis. Por máquina automática não programável entende-se

entende se toda aquela que, ao

receber a energia da fonte, efetua sempre o mesmo trabalho. Por máquina

má

automática

programável entende-se

se toda aquela cujo trabalho depende em certa medida de instruções

previamente dadas pelo operador.

opera . Essas instruções serão chamadas genericamente com o

nome de programa. (PAZOS, 2002)

17

2.2.1.1 Maquinas-ferramenta

ferramenta

A classe das máquinas-ferramenta,

máquinas

têm por objetivo processar uma determinada

matéria-prima,

prima, aumentando o valor agregado. São exemplos

mplos disso os robôs de solda,

solda cujo

programa figuram as coordenadas e diâmetros

diâmetros dos furos a serem realizados e também os

tornos de controle numérico. (PAZOS, 2002)

A classificação

ão dos diversos tipos de máquinas pode ser observadaa na figura 2.7.

Máquinas

Não automáticas

Automáticas

Programáveis

Manipuladores

Exploradores

Não programáveis

Máquinas

ferramentas

Uso geral

Figura 2.7 – Classificação de máquinas (PAZOS, 2002)

2.3 Automação industrial

Pode

ode se definir a automação como a tecnologia que se ocupa da utilização de sistemas

mecânicos,

nicos, eletro eletrônicos e computacionais na operação e controle da produção. A

automação industrial divide-se

divide se em três áreas: a automação fixa, a automação programável, e a

automação flexível (PAZOS, 2002).

2002)

A automação fixa é utilizada na fabricação de grandes volumes de um produto

específico e determinado. A programável,

programável na fabricação de uma variedade de produtos com

características diferentes, segundo um programa de instruções previamente introduzido. A

automação flexível, que pode ser entendida como uma solução de compromisso entre a

automação fixa e a automação programável.

2.3.1 Automação flexível

A automação flexível também é conhecida como sistema de manufatura integrada por

computador (CIM) e, em geral, parece ser mais indicada para um volume médio de

d produção.

Os sistemas de produção baseados na automação flexível têm algumas das características da

automação fixa e outras da automação programável.

18

O equipamento deve ser programado para produzir uma variedade de produtos com

algumas características ou configurações diferentes, mas a variedade dessas características ou

configurações é normalmente mais limitado que aquela permitida pela automação

programável. (PAZOS, 2002).

2.4 Microcontroladores

Um microcontrolador é um computador em um chip, contendo um processador,

memória e funções de entrada e saída. Além dos componentes lógicos e aritméticos usuais de

um microprocessador de uso geral, o microcontrolador integra elementos adicionais tais como

memória RAM, EEPROM ou Memória flash para armazenamento de dados ou programas,

dispositivos periféricos e interfaces de Entrada/Saída que podem ir de um simples pino digital

do componente a uma interface USB ou Ethernet nos mais avançados.

Com freqüências de clock de poucos MHz ou ainda mais baixas, microcontroladores

são considerados lentos se comparados aos microprocessadores modernos, mas isso é

perfeitamente adequado para aplicações típicas. Eles consomem relativamente pouca energia,

e geralmente possuem a capacidade de "hibernar" enquanto aguardam que aconteça algum

evento interessante provocado por um periférico, tal como o pressionar de um botão, que os

colocam novamente em atividade. O consumo de energia enquanto estão "hibernando" pode

ser de nanowatts, tornando-os ideais para aplicações de baixa energia e que economizem

bateria (PEREIRA, 2008).

2.4.1 Microcontrolador PIC

Os PIC são uma família de microcontroladores fabricados pela Microchip Technology,

que processam dados de 8 bits1 e de 16 bits, mais recentemente 32, com extensa variedade de

modelos e periféricos internos, com arquitetura Harvard e conjunto de instruções RISC

(conjuntos de 35 instruções e de 76 instruções), com recursos de programação por Memória

flash, EEPROM e OTP. Os microcontroladores PIC têm famílias com núcleos de

processamento de 12 bits, 14 bits e 16 bits e trabalham em velocidades de 0kHz a 48MHz,

usando ciclo de instrução mínimo de 4 períodos de clock, o que permite uma velocidade de no

1

Bit (simplificação para dígito binário, “BInary digiT” em inglês) é a menor unidade de informação que pode ser

armazenada ou transmitida. Um bit pode assumir somente 2 valores, por exemplo: 0 ou 1, verdadeiro ou falso,

sendo a base da matemática binária, descrita inicialmente por George Boole, e por este motivo é chamada de

Álgebra Booleana.

19

máximo 10 MIPS2. Há o reconhecimento de interrupções tanto externas como de periféricos

internos. Funcionam com tensões de alimentação de 2 a 6V e os modelos possuem

encapsulamento de 6 a 100 pinos em diversos formatos. (MICROCHIP, 2009).

2.5 Linguagem de programação

Os primeiros dispositivos programáveis tinham seus programas escritos com códigos

chamados códigos de máquina, que consistiam normalmente em dígitos binários que eram

inseridos por meio de um dispositivo de entrada de dados para então serem executados pela

máquina. Desnecessário dizer que a programação em código de máquina era extremamente

complexa, o que implicava em um elevado custo, além de muito tempo para o

desenvolvimento de uma aplicação.

Diante da necessidade crescente de programação de sistemas, foi natural o surgimento de

uma nova forma de programação de sistemas. Esta foi a origem da linguagem Assembiy, que

consistia em uma forma alternativa de representação dos códigos de máquina usando

mnemônicos, ou seja, abreviações de termos usuais que descrevem a operação efetuada pelo

comando em código de máquina. A conversão dos mnemônicos em códigos binários

executáveis pela máquina é feita por um tipo de programa chamado Assembler (montador).

A linguagem Assembly é de baixo nível, ou seja, não possui nenhum comando, instrução

ou função além daqueles definidos no conjunto de instruções do processador utilizado. Isto

implica em um trabalho extra do programador para desenvolver rotinas e operação que não

fazem parte do conjunto de instruções do processador, produzindo, por conseguinte,

programas muito extensos e complexos com um fluxo muitas vezes difícil de ser seguido.

É aí que entram as chamadas linguagens de alto nível. Elas são criadas para permitir a

programação utilizando comandos de alto nível e que são posteriormente traduzidos para a

linguagem de baixo nível (assembly ou diretamente para código de máquina) do processador

utilizado (PEREIRA, 2008).

2.5.1 História da programação em C

A linguagem C, foi criada em 1972, por Dennis Ritchie, da Bell Laboratories, e

consiste, na realidade, em uma linguagem de nível intermediário entre o Assembly e as

linguagens de alto nível. É uma linguagem de programação genérica desenvolvida para ser tão

2

MIPS (acrônimo de Millions of Instructions Per Second, que significa milhões de instruções por segundo em

inglês) é uma medida de desempenho de processadores em infotmática.

20

eficiente e rápida quanto a linguagem Assembly e tão estruturada e lógica quanto as

linguagens de alto nível (PASCAL, JAVA, etc.).

Suas origens são atribuídas a três linguagens de programação:

• ALGOL;

• BCPL (Basic Combined Programming Language: linguagem de programação

básica combinada);

• B: linguagem desenvolvida por Ken Thompson da Bell Laboratories, em 1970.

Até o desenvolvimento do C, não existiam linguagens de programação de alto nível

adequadas à tarefa de criação de sistemas operacionais (programas especiais utilizados para o

controle genérico de um computador) e outros softwares de baixo nível, restando aos

desenvolvedores utilizar o Assembiy para a execução destas tarefas.

De fato, a implementação da linguagem é tão poderosa que C foi a escolhida para o

desenvolvimento de outros sistemas operacionais além do UNIX, como o WINDOWS e o LINUX

(PEREIRA, 2008).

2.5.2 Programação de PICs em C

A utilização de C para a programação de microcontroladores com os PICs parece uma

escolha natural e realmente é. Atualmente, a maioria dos microcontroladores disponíveis no

mercado contam com compiladores de linguagem C para o desenvolvimento de software. O

uso de C permite a construção de programas e aplicações muito mais complexas do que seria

viável utilizando apenas o Assembly. Além disso, o desenvolvimento em C permite uma

grande velocidade na criação de novos projetos, devido às facilidades de programação

oferecidas pela linguagem e também à sua portabilidade, o que permite adaptar programas de

um sistema para outro com um mínimo esforço.

Outro aspecto favorável da utilização da linguagem C é a sua eficiência. Eficiência no

jargão dos compiladores é a medida do grau de inteligência com que o compilador traduz um

programa em C para o código de máquina. Quanto menor e mais rápido o código gerado,

maior será a eficiência da linguagem e do compilador.

Além disso, a utilização de uma linguagem de alto nível como C permite que o

programador preocupe-se mais com a programação da aplicação em si, já que o compilador

assume para si tarefas como o controle e localização das variáveis, operações matemáticas e

lógicas, verificação de bancos de memória, etc (PEREIRA, 2008).

21

2.6 Projeto

Projeto de engenharia pode ser definido como: “O processo de aplicação das várias

técnicas e princípios científicos com o intuito de definir um dispositivo, um método ou um

sistema suficientemente pormenorizado para permitir sua realização” (NORTON, 2004).

2.6.1 Projeto de máquina

O projeto de máquinas trata da criação de uma máquina que funcione bem, com

segurança e confiabilidade. Conforme definido anteiormente, máquina é qualquer dispositivo

capaz de transformar energia em trabalho útil (PAZOS, 2002).

A noção de trabalho útil é básica para a função de urna máquina, existindo quase

sempre alguma transferência de energia envolvida. A menção a forças e movimento também é

crucial, uma vez que, ao converter uma forma de energia em outra, as máquinas criam

movimento e desenvolvem forças. É tarefa do engenheiro definir e calcular esses

movimentos, forças e mudanças de energia de modo a determinar as dimensões, as formas e

os materiais necessários para cada uma das peças que integram a máquina. Esta é a essência

do projeto de máquinas.

É crucial reconhecer que a função e o desempenho de cada peça (e, portanto, seu

projeto) dependem de muitas outras peças inter-relacionadas de uma mesma máquina.

O objetivo final do projeto de máquinas é dimensionar e dar forma às peças e escolher

os materiais e os processos de manufatura apropriados, de modo que a máquina resultante

possa desempenhar a função desejada sem falhar.

Em uma máquina dinâmica (que possue partes móveis), o acréscimo de peso (massa)

às peças móveis pode reduzir o coeficiente de segurança da máquina, sua velocidade

admissível ou sua capacidade de carga útil. Isto ocorre porque parte do carregamento que cria

tensões em suas partes móveis se deve às forças de inércia previstas na segunda Lei de

Newton, F = ma. Uma vez que as acelerações das partes móveis na máquina são determinadas

pelo projeto cinemático e pela sua velocidade de funcionamento, ao se acrescentar massa às

peças móveis o carregamento de inércia sobre elas aumentará, a menos que suas acelerações

cinemáticas sejam reduzidas diminuindo-se a velocidade da operação. (NORTON, 2004).

2.6.2 Metodologia de projetos

A metodologia de projetos é essencialmente um exercício de criatividade aplicada.

Muitas metodologias de projetos foram definidas para ajudar a organizar a enfrentar o

problema não-estruturado, isto é, casos em que a definição do problema é vaga e para os quais

22

muitas soluções possíveis existem. Algumas dessas definições contêm somente algumas

etapas, e outras, uma lista mais detalhada de etapas. Uma versão de uma metodologia de

projetos é mostrada na Tabela 1, que relaciona dez etapas.

1

2

3

4

5

6

7

8

9

10

Tabela 2.1 Metodologia de projetos (NORTON, 2004)

Identificação da necessidade

Pesquisa de suporte

Definição dos objetivos

Especificações de tarefas

Síntese

Análise

Seleção

Projeto detalhado

Protótipo e teste

Produção

A etapa inicial, Identificação da necessidade, geralmente consiste em uma exposição

mal definida e vaga do problema. O desenvolvimento das informações na Pesquisa de suporte

(etapa 2) é necessário para definir e compreender completamente o problema, sendo depois

possível estabelecer o Objetivo (etapa 3) de forma mais razoável e realista do que na

exposição original do problema.

A etapa 4 pede a criação de um conjunto detalhado de Especificações de tarefas que

fecham o problema e limitam seu alcance. É na etapa da Síntese (5) que se buscam tantas

alternativas de projeto quanto possíveis, geralmente sem considerar (nesta etapa) seu valor ou

qualidade. É também chamada, às vezes, de etapa de Concepção e invenção, na qual é gerado

o maior número possível de soluções criativas.

Na etapa 6, as possíveis soluções da etapa anterior são Analisadas e aceitas, rejeitadas

ou modificadas. A solução mais promissora é Selecionada na etapa 7. Quando um projeto

aceitável é selecionado, o Projeto detalhado (etapa 8) pode ser realizado. Nesta etapa, todas as

pontas são atadas, todos os croquis de engenharia feitos, fornecedores identificados,

especificações de fabricação definidas, etc. A construção real do projeto é feita pela primeira

vez como um Protótipo na etapa 9 e, finalmente em quantidade na etapa 10 de Produção.

A descrição acima pode dar uma impressão errônea de que este método pode ser

concluído de maneira linear conforme o relacionado. Ao contrário, a iteração é necessária ao

longo de todo o processo, indo de qualquer etapa de volta a uma etapa anterior, em todas as

combinações possíveis e repetidamente.

Teoricamente, poderíamos continuar esta iteração em um dado problema de projeto

para sempre, criando continuamente pequenas melhoras. Inevitavelmente, os ganhos na

função ou redução no custo tenderá a zero com o tempo. Em algum momento, devemos

declarar o projeto “bom o suficiente” e executá-lo. (NORTON, 2004).

23

2.6.3 Modelo de engenharia

O sucesso de qualquer projeto depende muito da validade e adequação dos modelos de

engenharia utilizados para prever e analisar seu comportamento antes da construção de

qualquer máquina. A criação de um modelo de engenharia útil para um projeto é

provavelmente a parte mais difícil e desafiadora de todo o processo. Seu sucesso depende

tanto de experiência como de habilidade (STEMMER, 1974-1979).

É um modelo matemático que descreve o comportamento físico do sistema. Esse

modelo de engenharia requer invariavelmente o uso de computadores para ser testado. Um

modelo físico ou protótipo geralmente vem mais tarde no processo e é necessário para provar

a validade do modelo de engenharia através de experimentos (NASH, 1978).

2.6.4 Projeto e engenharia auxiliados por computador

O surgimento do computador provocou uma verdadeira revolução no projeto e na

análise de engenharia. Problemas cujos métodos de solução eram conhecidos literalmente por

séculos, e que continuavam sendo praticamente insolúveis devido à alta demanda

computacional, agora podem ser resolvidos em minutos em microcomputadores de baixo

custo. Métodos tediosos de soluções gráficas foram desenvolvidos no passado para contornar

a falta de um poder computacional disponível com réguas de cálculo. Alguns desses métodos

ainda têm valor porque podem mostrar os resultados de uma forma compreensível.

(NORTON, 2004).

2.6.4.1 Projeto auxiliado por computador (CAD)

Os sistemas de CAD originais de uma geração atrás eram essencialmente ferramentas

de desenho que permitiam a criação de desenhos de vista múltipla gerados por computador

semelhantes aos feitos durante séculos manualmente na prancheta. Os dados armazenados

nesses sistemas de CAD iniciais eram representações estritamente bidimensionais de

projeções ortográficas da geometria 3D verdadeira da peça. Somente as bordas da peça eram

definidas no banco de dados. Este modelo era denominado modelo de aramado (wireframe).

Alguns pacotes de CAD 3D também usam representação de aramado.

Versões atuais da maioria dos aplicativos de CAD permitem que a geometria das peças

seja codificada em um banco de dados 3D como sólidos. Em um modelo sólido, as arestas e

as faces da peça são definidas. A partir dessa informação de 3D, as vistas ortográficas

convencionais em 2D podem ser geradas automaticamente se desejado. A principal vantagem

24

de se criar um banco de dados geométrico do modelo sólido em 3D para qualquer projeto é

que as informações sobre as propriedades de massa podem ser rapidamente calculadas.

Os sistemas de modelo sólido geralmente oferecem uma interface para um ou mais

programas de análise de elementos finitos (FEA) e permitem transferência direta do modelo

para o programa de FEA para análise de tensões, vibrações e transferência de calor. Além

dessas, outra análise de elementos de fronteira (BEA) é utilizada na predição de ruídos no

sistema.

Os métodos FEA e BEA estão se tomando rapidamente os métodos preferidos para a

solução de problemas complicados de análise de tensões. Contudo, existe um risco em se

utilizar dessas técnicas sem uma compreensão sólida da teoria por detrás delas. Esses métodos

sempre levarão a alguns resultados. Infelizmente, esses resultados podem ser incorretos se o

problema não for bem formulado ou se não tiver um detalhamento adequado do sistema. Ser

capaz de reconhecer os resultados incorretos de uma solução encontrada com auxílio do

computador é extremamente importante para o sucesso de qualquer projeto (NORTON,

2004).

2.6.4.2 Engenharia auxiliada por computador (CAE)

As técnicas denominadas CAD fazem parte de um subgrupo de um tópico mais geral

da engenharia auxiliada por computador (CAE), cujo termo significa que se trata de algo mais

que uma simples geometria de peças. Entretanto, as distinções entre CAD e CAE continuam

confusas à medida em que aplicativos mais sofisticados tomam-se disponíveis.

Na verdade, a descrição do uso de um sistema de CAD para modelagem sólida e do

pacote de FEA juntos é um exemplo de CAE. Quando alguma análise de forças, tensões,

deflexões ou outros aspectos do comportamento físico do projeto é incluída, com ou sem os

aspectos da geometria sólida, o processo é chamado de CAE. Muitos aplicativos comerciais

realizam um ou mais aspectos do CAE.

Outras classes de ferramentas do CAE são de solucionadores de equações e planilhas.

Essas são ferramentas de uso geral que permitem que qualquer combinação de equações seja

codificada de forma conveniente e depois manipulam o grupo de equações para diferentes

valores dos dados e exibem convenientemente os resultados de forma tabular e gráfica. Os

solucionadores de equações são inestimáveis para a solução das equações de força, tensão e

deflexão nos problemas de projeto de máquinas porque permitem que cálculos sejam feitos

com rapidez. Os efeitos das mudanças das dimensões ou dos materiais sobre as tensões e

deflexões na peça podem ser observadas de imediato. (NORTON, 2004).

25

3 METODOLOGIA

3.1 Mecânica

3.1.1 Modelagem do sistema mecânico

O sistema definido no projeto consiste em um dispositivo ligado a um eixo, e este a

um motor elétrico – responsável por realizar a dobra. O motor foi fixado dentro de uma

estrutura formada de vigas “L” e protegido por chapas metálicas, de onde sobressai o eixo ao

qual é ligado o dispositivo de dobra.

O sistema foi modelado utilizando o software SolidWorks®, e pode ser observado na

figura 3.1.

Figura 3.1 – Modelagem do sistema

O dispositivo de dobra é formado por um eixo de diâmetro determinado no qual se

apoiará o estribo ao ser dobrado, e outro eixo responsável em tracionar o material e posicionálo no comprimento adequado de cada dobra. Na figura 3.2 pode-se observar melhor a

montagem do dispositivo.

26

Barra de cobre

Eixo de tração

Apoio

Eixo de dobra

Limitação de curso

Figura 3.2 – Detalhe do dispositivo de dobra

Pode-se observar a sistemática de alimentação da barra de cobre e a mecânica do

sistema de dobra. A barra de cobre passará pelos apoios e será posicionada nos eixos. O eixo

de tração será responsável em levar a barra até a limitação de curso para posteriormente

iniciar o processo de dobra.

3.1.2 Cálculo da força

O material usado no estribo é o vergalhão ou barra redonda de cobre, liga UNS

C-11000, composição química conforme norma ASTM B187. As propriedades

mecânicas desse material podem ser observadas na Tabela 3.1

Têmpera

Padrão

Meio-duro

Tabela 3.1 – Propriedades Mecânicas da liga UNS C-11000

Alongamento

Limite de Escoamento

Resistência a Tração

L= 50mm

0,2% deformação

MPa

MPa

≥%

(N/mm²)

(N/mm²)

260-300

180-200

20

Dureza

(HB)

73-77

Fonte: Especificação Técnica de Engenharia Nº26. Empresa KRJ Ind. E Com. LTda

Para o cálculo da força necessária para dobrar o estribo utilizaremos a seguinte

equação:

27

.

(1)

Onde:

= Tensão máxima [Pa]

M = Momento fletor [N.m]

y = Posição do centróide [m]

I = Momento de inércia [m4]

Sabe-se que para figuras circulares:

2

Onde:

d = diâmetro [m]

Sabe-se que o diâmetro do estribo a ser dobrado é de 6,35mm, portanto a posição do

centróide neste caso será:

6,3510

2

3,17510 (2)

Sabe-se também que, para figuras circulares o momento de inércia é:

. 64

Portanto:

. 0,00635

64

7,9810 (3)

De acordo com a tabela 3.1, o valor máximo de resistência a tração é de 300 MPa.

Portanto:

300 (4)

Substituindo as equações 2, 3 e 4 na equação 1 tem-se:

310 . 3,17510

7,9810

Resolvendo a equação, obtém-se o valor do torque necessário para dobrar o material:

7,541 !. 28

3.1.3 Definição dos materiais

Para a construção da estrutura do sistema foram definidos os seguintes materiais:

•

Viga perfil “L’ de aço carbono, normalizado pela ANSI de 1x1x1/8”;

•

Chapa aço INOX, espessura de 1,20mm;

•

Cordões de solda de Arame MIG, espessura 0,80mm.

No sistema de dobra foi definido:

•

Os eixos e os apoios, por estarem em contato direto com o material, serão

fabricados com o aço VC131, pois tem como característica alto grau de

indeformidade, alta resistência mecânica e boa tenacidade.

•

A base de apoio dos eixos e o limitador de curso serão fabricados com aço

SAE 1020, pois apresentam propriedades mecânicas suficientes para a função a

que se destinam e com preço mais baixo no mercado.

3.1.4 Detalhamento das peças

Utilizando o software SolidWorks® todas as peças do sistema de dobra que

necessitarão ser construídas foram detalhadas. Podem-se observar nas Figuras 3.3(a) e (b)

exemplos dos detalhamentos das peças, que posteriormente serão encaminhados aos

responsáveis pela construção.

(a)

(b)

Figura 3.3 – Exemplos de detalhamento das peças

29

3.2 Elétrica/Eletrônica

3.2.1 Definição do motor

De acordo com o esforço calculado no item 3.1.2 o motor dimensionado para este

sistema foi:

•

Motoredutor de engrenagens helicoidais – Marca SEW-EURODRIVE –

Modelo RM57

A escolha desse modelo de motoredutor foi devido a sua construção, que é adequada a

estrutura projetada para o sistema de dobra. Um croqui de engenharia pode ser observado na

figura 3.4.

Figura 3.4 – Croqui de engenharia do motoredutor

Os dados técnicos deste motoredutor foram extraídos do catálogo do fabricante – SEW

– e pode ser observado na Tabela 3.2.

Tabela 3.2 – Dados Técnicos

Fonte: Catálogo Empresa Sew-Eurodrive

Portanto, verifica-se que o torque do motoredutor é o suficiente para atender as

necessidades do sistema com folga.

30

3.2.2 Modelagem do sistema elétrico

A esquematização do sistema elétrico é necessária para facilitar a posterior construção

da placa de controle, e também para

para auxiliar na programação do microcontrolador. Esse

detalhamento facilita a visualização das entradas e saídas que estão sendo usada no PIC, e

para qual finalidade estão dispostas.

dispostas

Na figura 3.5 pode-se

se observar a esquematização elétrica do sistema de dobra.

d

Encoder 1

Encoder 2

Figura 3.5 – Esquematização elétrica do sistema de dobra

O funcionamento do sistema será da seguinte maneira:

Primeiramente, o operador escolhe qual modelo de estribo irá dobrar,

dobrar posiciona o

material

terial no dispositivo, e inicia o processo – a escolha e o inicio do processo se dará através

de botões. Na figura 3.6 pode-se

pode observar o detalhe elétrico de escolha e inicio.

Botões de escolha

do modelo

Botão de inicio

Figura 3.6 – Detalhe do esquema

quema elétrico de escolha e inicio

31

Após iniciado o processo, o motor M2 – responsável pela movimentação do eixo de

tração – levará o material até acionar o botão R3, posicionado no limitador de curso. Essa

etapa tem por objetivo eliminar possíveis erros de posicionamento do material no eixo pelo

operador. Pois o ponto “zero”, ou ponto inicial, do sistema será definido no momento que for

acionado o botão R3.

Quando acionar o botão R3 o sistema definirá que o posicionamento do eixo de tração

é 0 (zero), e começará a retroceder o material até uma contagem específica – contagem esta

diferente para cada modelo. Esta contagem será feita por um encoder.

Encoder é um dispositivo eletromecânico que conta ou reproduz pulsos elétricos a

partir do movimento rotacional de seu eixo. Pode ser definido também como um transdutor de

posição angular.

Então, no instante da definição do valor 0 (zero) sistema, o microcontrolador verificará

qual o valor reproduzido pelo encoder, e contará uma unidade a cada vez que o mesmo

reproduzir valor igual ao estabelecido. Após o retrocesso do eixo de tração, o sistema inicia o

processo de dobra.

O processo de dobra tem seu inicio com o eixo de tração sendo acionado, e conforme a

sua rotação, o encoder passará a enviar sinais elétricos ao microcontrolador, onde este

realizará a contagem dos passos do material. Atingido o valor pré estabelecido de passo, o

motor do eixo é parado e em seguida é acionado o motor responsável pela dobra.

Ao ser acionado o motor de dobra, o controle da posição do eixo é determinado por

outro encoder, ligado ao motor M1. A posição final de dobra também é pré estabelecida na

programação do microcontrolador, e ao atingi-la o motor de dobra é parado e retrocedido até

seu ponto inicial de trabalho. Onde em seguida o motor de tração é novamente acionado –

também com a contagem de passos pré estabelecidos – para posicionar o material para nova

dobra. E assim sucessivamente até completar todas as dobrar necessárias para cada modelo de

estribo.

Ao finalizar as dobras, o motor de tração é acionado por poucos segundos para facilitar

a extração do estribo pelo operador. Para iniciar nova dobra, basta o operador posicionar o

material no eixo de tração e acionar o botão de inicio. Caso queira dobrar novo modelo de

estribo, deverá escolher o modelo pelo botão de escolha, posicionar o material e iniciar o

processo.

32

3.2.3 Algoritmo de funcionamento

O algoritmo de funcionamento do sistema está representado na figura 3.7.

Escolha do

Posicionamento

Inicio do

Tração do material

modelo de estribo

do material

processo

até o limitador

Limite da dobra

Contagem passo

Zera contador

Dobra do

Tração do

Retorno do material

Acionamento botão

material

material

ao ponto inicial

no ponto “zero”

Fim do processo

Não

Não

Fim das

dobras

Sim

Destaca

Armazena

peça

peça

Ação manual

Nova

peça?

Ação automática

Não

Novo

modelo

Sim

Sim

Ação lógica automática

Figura 3.7 – Algoritmo de funcionamento do processo

3.2.4 Programação do microcontrolador

A linguagem de programação do microcontrolador adotada foi a “C” e foi desenvolvida

utilizando o software MikroC PRO®.

A programação pode ser observada no Apêndice 1

3.3 Protótipo

Foi desenvolvido um protótipo com o objetivo de testar a lógica de funcionamento, a

programação desenvolvida e também possíveis interferências físicas, visto que o protótipo

seguiu as proporções do projeto, alterando somente as escalas de construção.

Através do protótipo é possível determinar, com valor muito aproximado do projeto, o

tempo de fabricação dos estribos e assim poder avaliar o ganho de produtividade, comparado

com o sistema atual de dobra.

Na figura 3.8 pode-se observar o protótipo desenvolvido.

33

Figura 3.8 – Protótipo do sistema de dobra de estribo

O material escolhido para ser utilizado no teste do protótipo foi o arame de aço inox

com 2,00mm de diâmetro. Escolheu-se este material pela sua fácil deformação, eximindo

assim o motor de dobra de solicitar grande torque.

A estrutura do protótipo foi construída em acrílico, e suas proporções dimensionais

foram diferentes do projetado devido ao fato de utilizar o motor de dobra menor que o

determinado em projeto. E também para facilitar a sua locomoção aos lugares necessários.

Os eixos de tração e dobras foram construídos em aço SAE 1045, e foram seguidas as

proporções de construções de projeto, pois são os componente mais críticos nas análises.

34

4 RESULTADO E DISCUSSÕES

Conforme os resultados extraídos do protótipo, o sistema projetado e desenvolvido para a

dobra de estribo é funcional. Sua lógica de funcionamento e a programação do

microcontrolador são adequadas.

O protótipo não apresentou nenhuma interferência física de componentes, com isso

podemos concluir que o projeto também não sofrerá. É sabido que as grandezas envolvidas no

sistema são diferentes entre o projeto e protótipo, mas a proporcionalidade de construção dos

componentes mais críticos aponta para um resultado positivo.

Quanto a produtividade do processo, comparado ao sistema atual de fabricação, pode-se

concluir possivelmente haverá um aumento de aproximadamente 70% na fabricação diária.

No processo atual, a fabricação diária de estribo dobrado é de 900 peças. Neste sistema

automatizado de dobra, estima-se – através do protótipo – uma produção diária de 1.500

peças. Esse aumento se dá pela eficiência do sistema de dobra e pela exclusão do fator: fadiga

do operador, nos cálculos. Pois se trata de um sistema de dobra totalmente automatizado.

35

5 CONCLUSÃO

No geral o sistema foi considerado adequado e eficaz. É intenção da empresa efetuar a

construção deste dispositivo de dobra, então o projeto, as análises realizadas e o protótipo

serão encaminhados aos responsáveis em dar andamento ao processo de construção.

A maior dificuldade encontrada no desenvolvimento deste sistema automatizado de dobra

se limitou a parte de controle de posicionamento e programação do microcontrolador, pois a

baixa tolerância nos dimensionais do estribo requereu grande empenho no controle da

movimentação. Foi necessário garantir a precisão de seus movimentos, tanto de tração quanto

de dobra do estribo.

36

APENDICE 1 – PROGRAMA EM “C”DO SISTEMA

int opcao=0, conta=0, acumulado=0;

trisd.f3=0; // Saida Led Modelo 2

char varia=0, menu=0;

portd.f3=0; // Define Led Modelo 2 nivel baixo

int inicio () {

portd.f5=0; // Define nivel baixo saida do motor de dobra

trisd.f5=0; // Saida motor dobra

conta=0;

trisd.f7=0; // Saida rele motor de dobra

acumulado=0;

portd.f7=0; // Define nivel baixo rele motor dobra

if (portc.f0==1){

while (1){

while (portc.f0==1){

//------------------- LEITURA DOS MODELOS-----------------------

portc.f5=1;

}

--------

}

if (Button(&PORTB, 0, 400, 0)) {

delay_ms(100);

if(varia < 4){

portc.f5=1;

varia ++;

portc.f7=1;

delay_ms(100);

while (acumulado <50) {

}

conta=porta.f1;

if(varia == 4){

acumulado=acumulado+conta;

varia = 1;

}

}

portc.f5=0;

}

portc.f7=0;

//------------------- LEITURA DO INICIO---------------------------------

}

if (Button(&PORTB, 1, 100, 0)) {

menu = varia;

int zera(){

conta=0;

delay_ms(100);

acumulado=0;

}

//-------------------- LIGA OS LEDS-------------------------------------

}

void main()

if (varia == 1){

{

portd.f2=1;

trisa.f0=0; // Define porta como saída - Led funcionamento

portd.f3=0;

porta.f1=1; // Liga Led

portc.f4=0;

trisa.f1=1; // Define Entrada contagem de passo

}

trisa.f2=1; // Define Entrada posição de dobra

if (varia == 2){

trisa.f3=1; // Define Entrada posicao inicio de processo

portd.f2=0;

portd.f3=1;

trisb.f0=1; // Entrada Escolha do modelo

portc.f4=0;

trisb.f1=1; // Entrada Inicio

}

if (varia == 3){

trisc.f0=1; // Entrada Top

portd.f2=0;

trisc.f4=0; // Saída Led Modelo 3

portd.f3=0;

portc.f4=0; // Define Led Modelo 3 nivel baixo

portc.f4=1;

trisc.f5=0; // Saida motor passo

}

portc.f5=0; // Define nivel baixo saida do motor de passo

trisc.f7=0; // Saida rele motor passo

//---------------------------MENU 0--------------------------------------------

portc.f7=0; // Define nivel baixo rele do motor

if(menu ==0){

trisd.f2=0; // Saída Led Modelo 1

portd.f2=0; // Define Led Modelo 1 nivel baixo

if (porta.f3==1){

portd.f5=1;

37

portd.f7=1;

portc.f7=1;

}

}

}

portc.f7=0;

zera();

//---------------------------MENU 1--------------------------------------------

while (acumulado <120) {

if(menu ==1){

conta=porta.f1;

if (Button(&PORTB, 1, 100, 0)) {

acumulado=acumulado+conta;

inicio();

portc.f5=1;

zera();

}

portc.f7=0;

portc.f5=0;

while (acumulado <20) {

zera();

conta=porta.f1;

while (acumulado <90) {

acumulado=acumulado+conta;

conta=porta.f2;

portc.f5=1;

acumulado=acumulado+conta;

}

portc.f7=1;

portc.f5=0;

}

zera();

portc.f7=0;

while (acumulado <30) {

zera();

conta=porta.f2;

acumulado=acumulado+conta;

while (acumulado <60) {

portc.f7=1;

conta=porta.f1;

}

acumulado=acumulado+conta;

portc.f7=0;

portc.f5=1;

zera();

}

portc.f5=0;

while (acumulado <40) {

zera();

conta=porta.f1;

while (acumulado <40) {

acumulado=acumulado+conta;

conta=porta.f2;

portc.f5=1;

acumulado=acumulado+conta;

}

portc.f7=1;

portc.f5=0;

}

zera();

portc.f7=0;

while (acumulado <10) {

zera();

conta=porta.f2;

acumulado=acumulado+conta;

while (acumulado <20) {

portc.f7=1;

conta=porta.f1;

}

acumulado=acumulado+conta;

portc.f7=0;

portc.f5=1;

zera();

}

portc.f5=0;

while (acumulado <50) {

zera();

conta=porta.f1;

while (acumulado <30) {

acumulado=acumulado+conta;

conta=porta.f2;

portc.f5=1;

acumulado=acumulado+conta;

}

portc.f7=1;

portc.f5=0;

}

zera();

portc.f7=0;

while (acumulado <90) {

zera();

conta=porta.f2;

acumulado=acumulado+conta;

while (acumulado <20) {

38

conta=porta.f1;

if(menu ==2){

acumulado=acumulado+conta;

if (Button(&PORTB, 1, 100, 0)) {

portc.f5=1;

inicio();

zera();

}

portc.f5=0;

portc.f7=0;

zera();

while (acumulado <20) {

while (acumulado <30) {

conta=porta.f1;

conta=porta.f2;

acumulado=acumulado+conta;

acumulado=acumulado+conta;

portc.f5=1;

portc.f7=1;

}

}

portc.f5=0;

portc.f7=0;

zera();

zera();

while (acumulado <40) {

conta=porta.f2;

while (acumulado <10) {

conta=porta.f1;

acumulado=acumulado+conta;

portc.f7=1;

acumulado=acumulado+conta;

}

portc.f5=1;

portc.f7=0;

}

zera();

portc.f5=0;

zera();

while (acumulado <150) {

while (acumulado <30) {

conta=porta.f1;

conta=porta.f2;

acumulado=acumulado+conta;

acumulado=acumulado+conta;

portc.f5=1;

portc.f7=1;

}

}

portc.f5=0;

portc.f7=0;

zera();

zera();

while (acumulado <90) {

conta=porta.f2;

while (acumulado <10) {

acumulado=acumulado+conta;

conta=porta.f1;

portc.f7=1;

acumulado=acumulado+conta;

}

portc.f5=1;

portc.f7=0;

}

zera();

portc.f5=0;

zera();

while (acumulado <70) {

while (acumulado <30) {

conta=porta.f1;

conta=porta.f2;

acumulado=acumulado+conta;

acumulado=acumulado+conta;

portc.f5=1;

portc.f7=1;

}

}

portc.f5=0;

portc.f7=0;

zera();

zera();

while (acumulado <90) {

portc.f5=1;

conta=porta.f2;

delay_ms(200);

acumulado=acumulado+conta;

portc.f5=0;

portc.f7=1;

}

}

}

portc.f7=0;

zera();

//---------------------------MENU 2--------------------------------------------

while (acumulado <170) {

39

conta=porta.f1;

//---------------------------MENU 3-------------------------------------------

acumulado=acumulado+conta;

--

portc.f5=1;

if(menu ==3){

}

portc.f5=0;

if (Button(&PORTB, 1, 100, 0)) {

inicio();

zera();

zera();

while (acumulado <100) {

portc.f7=0;

conta=porta.f2;

while (acumulado <20) {

acumulado=acumulado+conta;

conta=porta.f1;

portc.f7=1;

acumulado=acumulado+conta;

}

portc.f5=1;

portc.f7=0;

zera();

}

portc.f5=0;

zera();

while (acumulado <40) {

while (acumulado <30) {

conta=porta.f1;

conta=porta.f2;

acumulado=acumulado+conta;

acumulado=acumulado+conta;

portc.f5=1;

portc.f7=1;

}

portc.f5=0;

}

portc.f7=0;

zera();

zera();

while (acumulado <100) {

while (acumulado <40) {

conta=porta.f2;

conta=porta.f1;

acumulado=acumulado+conta;

acumulado=acumulado+conta;

portc.f7=1;

portc.f5=1;

}

}

portc.f7=0;

portc.f5=0;

zera();

zera();

while (acumulado <10) {

while (acumulado <20) {

conta=porta.f2;

conta=porta.f1;

acumulado=acumulado+conta;

acumulado=acumulado+conta;

portc.f7=1;

portc.f5=1;

}

}

portc.f7=0;

portc.f5=0;

zera();

zera();

while (acumulado <50) {

while (acumulado <90) {

conta=porta.f1;

conta=porta.f2;

acumulado=acumulado+conta;

acumulado=acumulado+conta;

portc.f5=1;

portc.f7=1;

}

}

portc.f5=0;

portc.f7=0;

zera();

zera();

while (acumulado <90) {

portc.f5=1;

conta=porta.f2;

delay_ms(200);

acumulado=acumulado+conta;

portc.f5=0;

portc.f7=1;

}

}

portc.f7=0;

zera();

}

while (acumulado <120) {

}

conta=porta.f1;

40

acumulado=acumulado+conta;

acumulado=acumulado+conta;

portc.f5=1;

portc.f7=1;

}

}

portc.f5=0;

portc.f7=0;

zera();

zera();

while (acumulado <10) {

while (acumulado <90) {

conta=porta.f2;

conta=porta.f1;

acumulado=acumulado+conta;

acumulado=acumulado+conta;

portc.f7=1;

portc.f5=1;

}

}

portc.f7=0;

portc.f5=0;

zera();

zera();

while (acumulado <60) {

while (acumulado <30) {

conta=porta.f1;

conta=porta.f2;

acumulado=acumulado+conta;

acumulado=acumulado+conta;

portc.f5=1;

portc.f7=1;

}

}

portc.f7=0;

portc.f5=0;

zera();

zera();

while (acumulado <40) {

while (acumulado <10) {

conta=porta.f2;

conta=porta.f1;

acumulado=acumulado+conta;

acumulado=acumulado+conta;

portc.f7=1;

portc.f5=1;

}

}

portc.f7=0;

portc.f5=0;

zera();

zera();

while (acumulado <20) {

while (acumulado <30) {

conta=porta.f1;

conta=porta.f2;

acumulado=acumulado+conta;

acumulado=acumulado+conta;

portc.f5=1;

portc.f7=1;

}

}

portc.f7=0;

portc.f5=0;

zera();

zera();

while (acumulado <30) {

portc.f5=1;

conta=porta.f2;

delay_ms(200);

acumulado=acumulado+conta;

portc.f5=0;

}

portc.f7=1;

}

}

portc.f7=0;

zera();

while (acumulado <20) {

conta=porta.f1;

acumulado=acumulado+conta;

portc.f5=1;

}

portc.f5=0;

zera();

while (acumulado <30) {

conta=porta.f2;

}

41

REFERENCIAS BIBLIOGRÁFICAS

NORTON, Robert L. Projeto de máquinas: uma abordagem integrada. 2. ed. Porto Alegre:

Bookman, 2004 931 p. ISBN 85-363-0273-9

PAZOS, Fernando. Automação de sistemas e robótica. Rio de Janeiro: Axcel Books do Brasil,

2002. 377 p. ISBN 85-7323-171-8 (STEMMER, 1974-1979) (PEREIRA, 2008) (NASH,

1978) (NORTON, 2004)

PEREIRA, Fábio. Microcontroladores PIC: programação em C. 7. ed. São Paulo: Érica, 2008.

358 p. ISBN 978-85-7194-935-5

PROVENZA, Francesco. Projetista de máquinas. São Paulo: F. Provenza, 1996. 1 v. (várias

paginações)

STEMMER, Caspar Erich. Projeto e construção de maquinas: regras gerais de projeto,

elementos de maquinas. Porto Alegre: Globo, 1974-1979 300 p. (Enciclopédia técnica

universal Globo)

MICROCHIP.

Origem:

Microchip,

PIC

16F87XA.

<http://ww1.microchip.com/downloads/en/DeviceDoc/39582b.pdf>.

Disponível

em:

Acesso

em:

20.Mai.2009.

NASH, William A. Resistência dos materiais: resumo da teoria, problemas resolvidos,

problemas propostos. São Paulo: McGraw-Hill, 1978 384 p. (Coleção Scham)

Download