CESAR HENRIQUE FERREIRA AMENDOLA

Análise das estratégias de troca de marchas da transmissão

automática convencional em comparação com a transmissão de

dupla embreagem

Trabalho de conclusão de curso apresentado à Escola

Politécnica da Universidade de São Paulo para

obtenção

do

Automotiva.

São Paulo

2005

título

de

Mestre

em

Engenharia

CESAR HENRIQUE FERREIRA AMENDOLA

Análise das estratégias de troca de marchas da transmissão

automática convencional em comparação com a transmissão de

dupla embreagem

Trabalho de conclusão de curso apresentado à Escola

Politécnica da Universidade de São Paulo para obtenção do

título de Mestre em Engenharia Automotiva.

Área de Concentração: Engenharia Automotiva

Orientador: Prof. Dr. Marcelo Augusto Leal Alves

São Paulo

2005

FICHA CATALOGRÁFICA

Amendola, Cesar Henrique Ferreira

Análise das estratégias de troca de marchas da transmissão

automática convencional em comparação com a transmissão de

dupla embreagem / Cesar Henrique Ferreira Amendola; orient.

Marcelo Augusto Leal Alves

-- São Paulo, 2005.

133 p.

Monografia (Mestrado Profissionalizante) – Escola

Politécnica da Universidade de São Paulo. Departamento de

Engenharia Mecânica

1. Veículos rodoviários 2. Engenharia automotiva

3. Transmissões automáticas I. Universidade de São Paulo.

Escola Politécnica. Departamento de Engenharia Mecânica II.t

DEDICATÓRIA

A Luciana Imamura Amendola, minha esposa, que vivenciou cada etapa do árduo trabalho

de adquirir conhecimento. Que com paciência soube superar os dias de ausência. Que com

dedicação ímpar fortaleceu-me e incentivou-me na busca contínua do objetivo traçado. E

que no passar do tempo compartilhará comigo da transformação de conhecimento em

sabedoria.

AGRADECIMENTOS

Ao Prof. Dr. Marcelo Augusto Leal Alves, pela atenção e orientação na trajetória para a

obtenção do conhecimento e na elaboração deste trabalho.

Ao Eng. Claudio Castro, por tornar possível a realização deste processo.

Aos meus colegas de trabalho da LuK do Brasil, em especial ao Eng. Alfons Wagner e ao

Eng. Daniel Destro pelas discussões em torno deste trabalho.

Ao colega Alexander Schweizer da LuK Alemanha, pela sugestão do tema e o suporte nas

horas necessárias.

Aos colegas da General Motors do Brasil, em especial aos engenheiros Daniel Gama

Florêncio, Euglen Assis e David Torres, pelas discussões e sugestões e pelos recursos

fornecidos.

“Cada homem tem seu lugar no

mundo e no tempo que lhe é

concedido. Sua tarefa nunca é

maior que sua capacidade para

poder cumpri-la. Ela consiste em

preencher seu lugar, em servir a

verdade e aos homens.”

(João Guimarães Rosa)

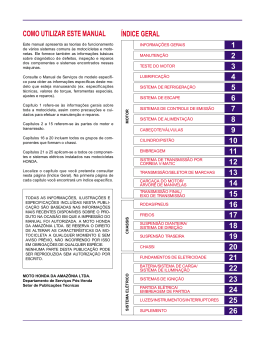

SUMÁRIO

1

INTRODUÇÃO ........................................................................................................................... 17

1.1.

Objetivo principal ........................................................................................................................ 17

1.2.

Divisão do trabalho ..................................................................................................................... 17

1.3.

Revisão sobre transmissões ...................................................................................................... 18

1.3.1.

Breve histórico do desenvolvimento de transmissões ............................................................ 19

2

TIPOS DE TRANSMISSÕES E APLICAÇÕES ......................................................................... 20

2.1.

Tipos de transmissões................................................................................................................ 20

2.2.

Configurações longitudinais e transversais ................................................................................ 21

2.3.

Transmissões manuais de 6 velocidades .................................................................................. 23

2.4.

Automatização de transmissões manuais .................................................................................. 24

2.5.

Transmissões de embreagem dupla .......................................................................................... 25

2.6.

Transmissões automáticas com maior número de marchas...................................................... 26

2.7.

Transmissões continuamente variáveis (TCV)........................................................................... 27

2.8.

Resumo ...................................................................................................................................... 28

3

PRINCIPAIS COMPONENTES DA TRANSMISSÃO AUTOMÁTICA ...................................... 31

3.1.

Conversor de torque ................................................................................................................... 31

3.1.1.

Princípio básico de funcionamento ......................................................................................... 31

3.1.2.

Principais componentes de um conversor de torque.............................................................. 32

3.1.3.

Princípio de funcionamento .................................................................................................... 33

3.1.4.

Características do conversor de torque .................................................................................. 36

3.1.5.

Terminologia de um conversor de torque ............................................................................... 37

3.1.6.

Conversor de torque de vários estágios ................................................................................. 38

3.1.7.

Conversor de torque com embreagem de travamento ........................................................... 39

3.1.8.

Recomendações ..................................................................................................................... 40

3.2.

Fluido da transmissão automática.............................................................................................. 41

3.3.

Embreagens e freios................................................................................................................... 41

i

3.3.1.

Embreagens ............................................................................................................................ 41

3.3.2.

Freios ...................................................................................................................................... 42

3.4.

Conjunto de redutores planetários ............................................................................................. 43

3.5.

Embreagem de travamento ........................................................................................................ 46

3.5.1.

Descrição da embreagem de travamento............................................................................... 46

3.5.2.

Controle da embreagem de travamento ................................................................................. 46

3.6.

Embreagens de roda livre .......................................................................................................... 47

3.7.

Controle hidráulico...................................................................................................................... 48

3.7.1.

Unidade de controle hidráulico ............................................................................................... 48

3.7.2.

Unidade de controle eletrônico da transmissão...................................................................... 48

3.7.3.

Programa de controle.............................................................................................................. 49

3.7.4.

Sensores de sinais de entrada da transmissão ...................................................................... 50

3.8.

Descrição e função das válvulas eletro-hidráulicas ................................................................... 50

3.8.1.

Válvulas solenóides (eletromagnéticas) VS-1,VS-2 e VS-3 ................................................... 50

3.8.2.

Válvulas de controle eletrônico de pressão (VCEP-1, VCEP-2, VCEP-3 e VCEP-4) ............ 51

3.9.

Descrição e funcionamento da bomba e das válvulas de controle ............................................ 52

3.9.1.

Bomba..................................................................................................................................... 52

3.9.2.

Válvula seletora de posição (VSP) ......................................................................................... 53

3.9.3.

Válvula de pressão principal (VPP) ........................................................................................ 53

3.9.4.

Válvula redutora de pressão (VRP-1) ..................................................................................... 53

3.9.5.

Válvula redutora de pressão (VRP-2) ..................................................................................... 53

3.9.6.

Válvula moduladora de pressão (VMODP)............................................................................. 53

3.9.7.

Válvula de troca de marchas (VTM-1, VTM-2 e VTM-3) ........................................................ 54

3.9.8.

Válvula da marcha reversa (VMR) .......................................................................................... 54

3.9.9.

Válvulas de embreagens e freios (VE-A, VE-B, VE-C, VE-D/ VF-E, VF-F e VF-G) ............... 54

3.9.10.

Válvulas de retenção (VR-E e VR-G).................................................................................. 54

3.9.11.

Válvula de tração / freio (VTF) ............................................................................................ 54

3.9.12.

Válvula de tração (VT(4-5)) ................................................................................................. 55

3.9.13.

Válvula de tração (VT(5-4)) ................................................................................................. 55

3.9.14.

Válvula conversora de pressão (VCP) ................................................................................ 55

ii

3.9.15.

Válvula de controle da pressão do conversor (VCPC)........................................................ 55

3.9.16.

Válvula conversora da embreagem de travamento (VCET) ............................................... 55

3.9.17.

Válvula de pressão de lubrificação (VPL) ........................................................................... 56

3.10.

Descrição da operação da unidade de controle eletro-hidráulica .......................................... 56

3.10.1.

Posição neutra ou estacionamento ..................................................................................... 56

3.10.2.

Primeira marcha .................................................................................................................. 57

3.10.3.

Segunda marcha ................................................................................................................. 57

3.10.4.

Terceira marcha .................................................................................................................. 58

3.10.5.

Quarta marcha..................................................................................................................... 58

3.10.6.

Quinta marcha ..................................................................................................................... 59

3.10.7.

Marcha reversa.................................................................................................................... 59

4

PRINCÍPIO DE FUNCIONAMENTO DA TRANSMISSÃO AUTOMÁTICA ............................... 61

4.1.

Princípio de funcionamento ........................................................................................................ 61

4.1.1.

Fluxo de força individual para cada marcha ........................................................................... 62

4.1.2.

Primeira marcha...................................................................................................................... 62

4.1.3.

Segunda marcha..................................................................................................................... 63

4.1.4.

Terceira marcha ...................................................................................................................... 64

4.1.5.

Quarta marcha ........................................................................................................................ 65

4.1.6.

Quinta marcha......................................................................................................................... 66

4.1.7.

Marcha reversa ....................................................................................................................... 67

5

TROCAS DE MARCHAS NA TRANSMISSÃO AUTOMÁTICA................................................ 69

5.1.

Controle hidráulico...................................................................................................................... 69

5.2.

Controle da embreagem ............................................................................................................. 69

5.3.

Trocas de marcha ascendentes com carga ............................................................................... 73

5.4.

Trocas de marcha descendentes com carga ............................................................................. 74

5.5.

Programas de troca de marcha .................................................................................................. 75

6

A TRANSMISSÃO DE DUPLA EMBREAGEM ......................................................................... 79

6.1.

Introdução ................................................................................................................................... 79

6.2.

Transmissões de dupla embreagem .......................................................................................... 80

iii

6.3.

Consumo de combustível ........................................................................................................... 84

6.4.

Interação com o motor................................................................................................................ 86

6.4.1.

6.5.

6.5.1.

Informações do motor ............................................................................................................. 86

Trocas de marchas ..................................................................................................................... 88

Intervenção do motor .............................................................................................................. 88

6.6.

Torque requisitado pelo motorista .............................................................................................. 90

6.7.

Proteção da embreagem através da interação com o motor. .................................................... 92

6.8.

Arrancada ................................................................................................................................... 92

6.9.

Manobra de estacionamento ...................................................................................................... 93

7

Estudo comparativo das transmissões nas trocas de marchas ......................................... 95

7.1.

Transmissão automática ............................................................................................................ 95

7.1.1.

Características da transmissão automática ............................................................................ 95

7.1.2.

Características do veículo de teste......................................................................................... 96

7.1.3.

Característica de troca de marcha.......................................................................................... 97

7.2.

Transmissão de dupla embreagem .......................................................................................... 100

7.2.1.

Características da transmissão de dupla embreagem ......................................................... 100

7.2.2.

Características do veículo de teste....................................................................................... 101

7.2.3.

Característica de troca de marcha........................................................................................ 101

7.3.

Métodos de análise................................................................................................................... 105

7.4.

Considerações e simplificações ............................................................................................... 108

7.5.

Avaliação dos resultados.......................................................................................................... 109

7.5.1.

Razão de forças .................................................................................................................... 109

8

CONCLUSÃO........................................................................................................................... 116

9

REFERÊNCIAS ........................................................................................................................ 118

10

ANEXOS................................................................................................................................... 121

10.1.

Anexo 1: Embreagens secas: componentes, construções e diagramas .............................. 121

10.2.

Anexo 2: Código fonte MATLAB ........................................................................................... 123

iv

LISTA DE FIGURAS

Figura 1 - Transmissão e motor em linha instalado longitudinalmente (WAGNER, 2001) ................... 21

Figura 2 - Linha de transmissão longitudinal dianteiro (WAGNER, 2001) ............................................ 21

Figura 3 - Variante mais comum de tração integral. (WAGNER, 2001) ............................................... 22

Figura 4 - Linha de transmissão dianteiro transversal. (WAGNER, 2001) ........................................... 22

Figura 5 – Configuração em formato “U”. (WAGNER, 2001) ................................................................ 22

Figura 6 - Configuração de tração integral derivada da disposição transversal da linha de transmissão.

(WAGNER, 2001) .................................................................................................................................. 23

Figura 7 – Sistema Selespeed que equipa o Alfa Romeu 156. (WAGNER, 2001)............................... 25

Figura 8 - Transmissão de embreagem dupla da Daimler-Chrysler. (WAGNER, 2001) ...................... 25

Figura 9 - Transmissão automática ZF 6 HP 26. (WAGNER, 2001)..................................................... 26

Figura 10 - TCV Audi para motor 6 cilindros de 2,8 l. (WAGNER, 2001) ............................................. 27

Figura 11 – Partes de um conversor de torque (esquerda para direita): turbina, estator e bomba.

(NICE, 2005).......................................................................................................................................... 32

Figura 12 – Componentes do conversor de torque conectados a transmissão e ao motor (NICE, 2005)

............................................................................................................................................................... 32

Figura 13 – Bomba de um conversor de torque (NICE, 2005).............................................................. 33

Figura 14 –Turbina de um conversor de torque (NICE, 2005) .............................................................. 34

Figura 15 – Princípio de funcionamento do conversor de torque (HEISLER, 2002) ............................ 35

Figura 16 – Estator de um conversor de torque (NICE, 2005).............................................................. 35

Figura 17 – Curvas características de desempenho (HEISLER, 2002 )............................................... 36

Figura 18 – Curvas características de desempenho (HEISLER, 2002 )............................................... 37

Figura 19 – Conversor de torque com embreagem de travamento (HEISLER, 2002 ) ........................ 39

Figura 20 – Curvas características de desempenho do conversor com embreagem de travamento.

(HEISLER, 2002) ................................................................................................................................... 40

Figura 21 – Embreagem de uma transmissão (NICE, 2005) ................................................................ 42

Figura 22 – Os discos de embreagem (NICE, 2005) ............................................................................ 42

Figura 23 – Freio da transmissão automática (NICE, 2005) ................................................................. 42

Figura 24 – Os pistões que acionam o freio (NICE, 2005) ................................................................... 43

Figura 25 – Redutor planetário simples (GRETZMEIER; STAUDT; BLÜML, 1999)............................. 44

v

Figura 26 – Conjunto Ravigneaux ......................................................................................................... 45

Figura 27 – Esquemático do Conjunto Simpson (GRETZMEIER; STAUDT; BLÜML, 1999) ............... 46

Figura 28 – Embreagem de roda livre de diâmetro simples de rolo (HEISLER, 2002) ........................ 48

Figura 29 – Sistema de controle eletrônico básico (HEISLER, 2002) .................................................. 49

Figura 30 – Sistema de controle eletro-hidráulico da transmissão – posição neutro (HEISLER, 2002)

............................................................................................................................................................... 51

Figura 31 – Característica da pressão de controle em função da corrente de controle (HEISLER,

2002)...................................................................................................................................................... 52

Figura 32 – Bomba de engrenagens internas (NICE, 2005) ................................................................. 53

Figura 33 – Transmissão Automática ZF de 5 marchas e um reversa (transaxial/ longitudinal).

(HEISLER, 2000) ................................................................................................................................... 61

Figura 34 - Transmissão Automática ZF de 5 marchas – 1ª marcha (HEISLER, 2000)....................... 63

Figura 35 - Transmissão Automática ZF de 5 marchas – 2ª marcha (HEISLER, 2000)....................... 64

Figura 36- Transmissão Automática ZF de 5 marchas – 3ª marcha (HEISLER, 2000)........................ 65

Figura 37 - Transmissão Automática ZF de 5 marchas – 4ª marcha (HEISLER, 2000)....................... 66

Figura 38 - Transmissão Automática ZF de 5 marchas – 5ª marcha (HEISLER, 2000)....................... 67

Figura 39 - Transmissão Automática ZF de 5 marchas –marcha reversa (HEISLER, 2000) ............... 68

Figura 40 – Característica da troca ascendente: a) característica de rotação do motor; b)

característica de pressão das embreagens; c)característica de transmissão de torque (MARTIN;

REDINGER; DOURRA, 2000)............................................................................................................... 70

Figura 41 –Seqüência de troca controlada por eventos da ZF 5PH24 (SCHERER; GIERER, 2000).. 72

Figura 42 – Troca de marcha 2-3. Tempo em segundos (MARTIN; REDINGER; DOURRA, 2000).... 73

Figura 43 – Troca de marcha descendente 4-2. Tempo em segundos (MARTIN; REDINGER;

DOURRA, 2000). ................................................................................................................................... 75

Figura 44 – Programa dinâmico de troca de marchas .......................................................................... 76

Figura 45 – Estrutura do TDE (KÜPPER, et al., 2004) ......................................................................... 80

Figura 46 – Embreagem dupla para motores de até 320 Nm (KÜPPER, et al., 2004) ........................ 81

Figura 47 – Canais amplos permitem a livre seleção de marchas (KÜPPER, et al., 2004) ................. 82

Figura 48 – Geometria de desengate do mecanismo de “troca de marcha ativa” (KÜPPER, et al.,

2004)...................................................................................................................................................... 83

Figura 49 – Ponto de operação do motor e razão de transmissão (KÜPPER, et al., 2004)................. 84

Figura 50 – Perdas na embreagem e energias auxiliares (KÜPPER, et al., 2004) .............................. 85

Figura 51 – Consumo de combustível em diferentes tipos de transmissão (KÜPPER, et al., 2004) ... 86

vi

Figura 52 – Curva característica da embreagem seca. (KÜPPER, et al., 2004) .................................. 87

Figura 53 – TDE troca de marcha ascendente com carga (KÜPPER, et al., 2004) ............................. 89

Figura 54 – Torque requisitado pelo motorista (KÜPPER, et al., 2004) ............................................... 91

Figura 55 – Influencia do mapa de pedal na arrancada (KÜPPER, et al., 2004) ................................. 93

Figura 56 – Esquemático da Transmissão Aisin AW 50-4-Speed (OZAKI et al., 2000) ....................... 95

Figura 57 – Seqüência de troca de marchas da transmissão automática ............................................ 98

Figura 58 – Detalhe da troca de marcha 2 à 3 .................................................................................. 100

Figura 59 – Seqüência de troca de marchas da TDE ......................................................................... 102

Figura 60 – Detalhe da troca de marcha 1 à 2 .................................................................................. 104

Figura 61 – Transferência da potência fornecida pelo motor para as rodas (GILLESPIE, 1992) ...... 106

Figura 62 – Razão de torque do conversor de torque (Heisler, 2002)................................................ 106

Figura 63 – Fator de forças para TDE na faixa de torque do motor de 100 à 120Nm........................ 110

Figura 64 – Tempos típicos de troca para AT e TDE.......................................................................... 111

Figura 65 – Razão de forças para trocas de marcha entre 100 à 120Nm .......................................... 112

Figura 66 – Razão de forças para trocas de marcha entre 100 à 120Nm .......................................... 113

Figura 67 – Razão de forças para trocas de marcha a plena carga ................................................... 114

Figura 68 – Valores de razão de forças para diversos pedais............................................................ 115

Figura 69 – Embreagem seca: esquema de funcionamento e componentes..................................... 121

Figura 70 – Disco de embreagem ....................................................................................................... 122

vii

LISTA DE TABELAS

Tabela 1 – Breve histórico do desenvolvimento de transmissões (LECHNER; NAUNHEIMER, 1994) 19

Tabela 2 - Sistemas de transmissão preferenciais. (WAGNER, 2001) ................................................ 29

Tabela 3 – Relações de marcha para um conjunto de engrenagem planetária simples. (BOSCH, 1999)

............................................................................................................................................................... 44

Tabela 4 – Transmissão automática eletro-hidráulica. Seqüência de acionamento das válvulas de

controle, freios e embreagens para diversas relações de marcha. ...................................................... 56

Tabela 5 – Aplicação das válvulas solenóides, embreagens e freios e relações de marcha (OZAKI et.

al, 1995)................................................................................................................................................. 96

Tabela 6 – Relações de marcha da transmissão de dupla embreagem............................................. 100

Tabela 7 – Avaliação do conforto em troca segundo o valor relativo da razão de forças .................. 112

Tabela 8 – Avaliação do conforto em troca segundo o valor relativo da razão de forças .................. 113

Tabela 9 – Avaliação do conforto em troca segundo o valor relativo da razão de forças .................. 114

viii

RESUMO

Dos diversos tipos de transmissões para veículos de passageiros existentes, dois

deles encontram-se em posição antagônica na história do desenvolvimento do automóvel.

Por um lado a transmissão automática convencional, de acionamento e atuação hidráulicos,

possui mais de 60 anos de desenvolvimento e utilização no mercado. Apesar disso,

observa-se nos últimos anos um crescimento em sua demanda e um movimento para o seu

aperfeiçoamento, visando maior conforto, menor consumo de combustível e atender as

rígidas imposições de emissões de gases poluentes. Por outro lado, a transmissão de dupla

embreagem encontra-se em pleno desenvolvimento. Embora ainda existam poucas

aplicações no mercado, acredita-se que este tipo de automatização da transmissão

mecânica convencional deva suprir as vantagens apresentadas pela transmissão automática

convencional sem com isso apresentar suas desvantagens.

Os sistemas em estudo nesta investigação possuem modos de funcionamento

bastante distintos, a começar pelos componentes utilizados. A transmissão automática é

dotada de conversor de torque, engrenagens planetárias e embreagens multi-discos,

enquanto a transmissão de dupla embreagem é formada por engrenagens convencionais

distribuídas de uma forma peculiar, onde uma embreagem serve as marchas ímpares e a

outra embreagem as marchas pares, ambas com acionamento por meio de um atuador

eletro-hidráulico, sendo as marchas selecionadas através de motores elétricos. O

aprimoramento de uma e o desenvolvimento de ambas é factível devido ao desenvolvimento

da microeletrônica que permitiu a implantação de estratégias de controle mais avançadas.

Este trabalho dá ênfase ao comportamento das transmissões em trocas de marcha

ascendentes. Este trabalho procurou estabelecer um paralelo entre os dois sistemas de

transmissão. Primeiramente caracterizando detalhadamente cada sistema individualmente e

posteriormente comparando as respostas quanto ao funcionamento em áreas específicas de

transmissão de torque. Para realização desta comparação elaborou-se um índice intitulado

de razão de forças, que estabelece um critério de avaliação baseado na razão entre a força

trativa máxima, ou ideal transferida as rodas e a força trativa real, ou seja, aquele

efetivamente disponível na roda.

Os resultados obtidos apontam para trocas confortáveis e de comportamento

dinâmico semelhante. No entanto, por a transmissão de dupla embreagem utilizada tratar-se

de um protótipo no início da fase de calibração, existe um potencial de melhoria significativo.

A automatização na indústria automobilística, seja em processos ou em produtos, é

uma necessidade devido ao concorrido mercado e a rígidas imposições legais. A

automatização de transmissões visa gerar um diferencial capaz de atender ambas as

ix

necessidades, permitindo ao consumidor mais uma opção de escolha, o que pode ser

traduzido em vantagem competitiva.

x

ABSTRACT

From the several kind of transmission available for passenger vehicles, two of then

find themselves in antagonistic position in the automobile development history. In one side

the conventional automatic transmission, with more then 60 years of development and use

which in the last years experiments a growth in its demand and a movement for its

improvement aiming more comfort, less fuel consumption, and to attain the rigid impositions

of exhausting gasses reduction. On the other side, the double clutch transmission is in its

early development, where just a feel applications can be found on the market. But it is

expected that this kind of transmission automatization can offer the advantages of the

automatic transmission, without its disadvantages.

The two systems under analysis in this work have a very different way of work. The

conventional automatic transmission has 3 major elements, the torque converter, the

planetary gear set and the multi-disc clutches and brakes, while the double clutch

transmission arises from a conventional mechanical manual transmission, but it has a

singular way of gear assembly, where one clutch acts over the even gears and the other on

over the odd gears. Both clutches are actuated by an electrical-hydraulic devise and the gear

shifts are provided by electrical motors.

The improvement of the automatic transmission and the development of the double

clutch transmission were only possible due to the progress of the microelectronics that

allowed the implementation of more accurated control strategies, especially for the gear shift

process.

This work gives emphasis in the analysis of the transmissions behavior during up

shifts. First of all, it was done a detailed description of each kind of transmission system and

after that a comparison between its ways of work for several areas of engine torque. To

perform this comparison it was proposed a factor, called force ratio, based on the maximal or

ideal tractive force that can be transmitted to the wheels and the tractive force really existent

on the wheels.

The results obtained pointed out that both systems have similar dynamic behavior

and comfortable gear shifts. However, the double clutch transmission used is still under

development and has a potential to be improved.

The automation in the automotive industry, whether in process or in products, is a

necessity due to the aggressive market competition and the legal requirements. The

transmission automatization aims to provide one more option, what can be translated in

competition advantage.

xi

17

1

INTRODUÇÃO

1.1. Objetivo principal

Este trabalho tem por objetivo apresentar de forma detalhada o funcionamento de

dois tipos de sistemas de transmissão utilizados em veículos de passageiros: a transmissão

automática de atuação e controle hidráulicos (chamada de transmissão automática) e a

transmissão mecânica automatizada de atuação e controle eletro – hidráulico (chamada de

transmissão de dupla embreagem), cujo princípio de funcionamento baseia-se na utilização

de duas embreagens secas.

O estudo volta-se então para o a questão primordial da automatização de

transmissões, o conforto em trocas de marcha. O trabalho visa então descrever o

funcionamento das transmissões sob análise durante as trocas de marchas e estabelecer

critérios comparativos objetivos da perturbação causada neste processo.

1.2. Divisão do trabalho

No capítulo 2 é apresentado um descritivo de diversos tipos de transmissões

amplamente utilizados em automóveis. Pretende-se com isto, familiarizar o leitor com o tema

chave deste trabalho e demonstrar, na visão do autor, quais as perspectivas futuras para

utilização destes sistemas, principalmente aqueles em questão nesta dissertação.

O capítulo 3 inicia o estudo da transmissão automática através da descrição de

seus componentes básicos; o conversor de torque, as engrenagens, as embreagens, os

freios, os dispositivos hidráulicos e sua forma de atuação conjunta. Desta forma obtém-se

uma compreensão integral do seu funcionamento, vantagens e limitações.

O capítulo 4 descreve o princípio de funcionamento da transmissão automática

quando da realização de trocas de marcha, para por fim, no capítulo 5, avaliar em detalhes

as fases da troca.

O capítulo 6 descreve a transmissão automatizada de dupla embreagem

desenvolvida pela empresa LuK na Alemanha. Este capítulo condensa toda a informação

necessária sobre os seus componentes e o seu princípio de funcionamento, assim como

investiga as fases de troca de marcha. A opção de introduzir estas informações em um

único capítulo se faz devido a escassez de informação publicável, devido ao sistema

encontrar-se neste momento em desenvolvimento e não haver ainda aplicações comercias

disponíveis.

18

O capítulo 7 apresenta o método determinado para a comparação das transmissões

em análise no instante de trocas de marchas. Pretende-se com isto examinar com isto, de

forma objetiva, a perturbação causada em ambos e concluir sobre formas de

aperfeiçoamento do novo sistema desenvolvido pela LuK.

Por fim, o capítulo 8 encerra o trabalho apresentando as conclusões obtidas com o

conhecimento adquirido inerente ao estudo realizado.

1.3. Revisão sobre transmissões

Qualquer tipo de veículo necessita de algum tipo de transmissão para converter um

torque fornecido em rotação, e conseqüentemente em movimento de alguma parte do

mesmo.

A tarefa principal da transmissão em um automóvel é converter de forma o mais

ideal possível, o torque fornecido pelo motor em força trativa, de forma a movimentar o

veículo a diferentes velocidades.

O desenvolvimento de uma transmissão deve visar o melhor compromisso possível

entre as relações de marchas, a capacidade de aceleração e de vencer obstáculos, assim

como o menor consumo de combustível e o menor nível de emissões de gases poluentes.

Não se espera inovações nos fundamentos das transmissões já existentes, mas

sim uma evolução gradual das tecnologias existentes baseadas nas relações com o

ambiente ó o veículo óa transmissão. As principais alterações observadas recentemente

são decorrentes do uso da eletrônica no processo de controle, atuação e supervisão da

transmissão.

19

1.3.1.

Breve histórico do desenvolvimento de transmissões

O desenvolvimento recente de transmissões para automóveis pode ser observado

na seguinte tabela.

Aprox. 1784 até 1884

Reconhecimento que as características de torque e rotação de máquinas a vapor e

de combustão interna em veículos devem ser adaptadas as necessidades de

desempenho através da utilização de transmissões

Aprox. 1884 até 1914

Princípio do conversor de torque. Juntamente com transmissões de engrenagens

foram realizadas tentativas de construção de várias outras formas de transmissões,

tais como: com correntes, disco de fricção, e correia; transmissões hidráulicas e

pneumáticas; com interrupção de torque/aceleração e especialmente sem

interrupção.

Aprox. 1914 até 1980

Transmissões de engrenagens com interrupção de torque são predominantes devido

ao seu elevado rendimento e capacidade de transmissão de torque. A afirmação da

filosofia de uma transmissão comum que possa facilmente ser utilizada em diversos

veículos através de uma adaptação simples. O desenvolvimento nestas décadas

ocorreu em áreas como durabilidade, confiabilidade, ruído e qualidade de trocas

(sincronização, transmissões automáticas convencionais, trocas sem interrupção de

torque, automatização com controle eletrônico). O número de marchas e o tipo de

transmissões cresceram.

Aprox. 1980 até hoje

O desafio no desenvolvimento de transmissões é a redução no consumo de

combustível e nas emissões de gases poluentes. Uso de transmissões com 5 e 6

marchas em transmissões manuais mecânicas. Transmissões automáticas

convencionais possuem mais marchas e o conversor de torque possui uma

embreagem de travamento. Renascença do desenvolvimento de transmissões sem

interrupção de torque (transmissões continuamente variáveis). Elaboração de

alternativas para o conjunto motor e transmissão para veículos elétricos e híbridos.

Tabela 1 – Breve histórico do desenvolvimento de transmissões (LECHNER; NAUNHEIMER, 1994)

20

2

TIPOS DE TRANSMISSÕES E APLICAÇÕES

2.1. Tipos de transmissões

Há alguns anos atrás, as configurações em veículos de passageiro do conjunto

motor e transmissão, que aqui será denominado linha de transmissão, poderiam ser

classificados em dois grupos: com motor e transmissão longitudinal em linha posicionado a

frente do veículo tracionando as rodas traseiras, ou um segundo com motor transversal a

frente do veículo tracionando as rodas dianteiras. Outras configurações de linha de

transmissão, tal como motor traseiro com rodas traseiras tracionadas, eram casos especiais.

As transmissões ou eram manuais, ou automáticas com 4 ou 5 marchas.

Recentemente, a diversificação e a ampliação do mercado de carros de

passageiros levaram a novas configurações de linhas de transmissões e transmissões

propriamente ditas. Em paralelo, o crescente comprometimento com o consumo de

combustível e com a redução das emissões de gases poluentes, assim como melhor

desempenho e conforto requereram novas soluções em transmissões.

As transmissões manuais possuem hoje, em alguns casos, mais de 6 marchas,

com a automatização sendo implementada em áreas como atuação da embreagem e troca

de marchas. A seleção automática de marchas, tanto por alavanca ou por botões no volante,

tanto como por modo totalmente automático, é possível agora através de sistemas de

controle denominados como shift-by-wire.

Enquanto transmissões automáticas de atuação e controle hidráulicos comuns nos

Estados Unidos normalmente possuem 4 velocidades, a maioria dos veículos europeus e

asiáticos possui 5 velocidades – e a introdução de 6 ou 7 velocidades é uma realidade,

como as transmissões recentemente lançadas pela Toyota (A761E) de 6 velocidades e a de

7 velocidades lançada pela Mercedes-Benz (JOST, 2004). Para veículos com torque de

saída baixo para moderado, ou seja até 200 Nm, uma transmissão continuamente variável

(TCV), é uma opção interessante. O desenvolvimento do TCV está agora voltado na

capacidade de transferir torque elevado para possibilitar o uso da tecnologia em veículos

médios, como a aplicação desenvolvida pela ZF para motores de até 310Nm. Transmissões

do tipo toroidal são novidades para veículos com torque elevado dotados de motores de 8 e

12 cilindros e possuem aplicação restrita a poucos modelos.

Nos parágrafos a seguir será descrita uma revisão das implicações de vários

sistemas de transmissões baseada na demanda futura do mercado de carros de passeio,

descrevendo a área de aplicação dos tipos de transmissões para várias configurações de

linhas de transmissão.

21

2.2. Configurações longitudinais e transversais

Este tipo de configuração é o padrão para veículos de tração traseira, encontrados

na maioria dos modelos Jaguar, BMW e Mercedes-Benz. Trata-se de uma combinação de

transmissão e motor em linha instalado longitudinalmente (Figura 1).

Figura 1 - Transmissão e motor em linha instalado longitudinalmente (WAGNER, 2001)

Neste caso, um eixo transfere torque da saída da transmissão para um outro eixo

com um diferencial integrado, o qual transfere o torque para as rodas.

A linha de transmissão longitudinal dianteira é composta por motor e transmissão

em linha instalados longitudinalmente em veículos de tração dianteira (Figura 2).

Figura 2 - Linha de transmissão longitudinal dianteiro (WAGNER, 2001)

A linha de transmissão longitudinal traseira, com motor e transmissões traseiros e

tração traseira, corresponde a linha de transmissão longitudinal dianteira da Figura 2, mas

no sentido oposto. A utilização mais proeminente desta configuração é a do Volkswagem

(VW) Fusca original, enquanto uma variação é a instalação dos motores no Porsche

Boxster.

Variantes com trações integrais, conhecidas no mercado pela denominação allwheel-drive, podem ser derivadas de todos as linhas de transmissões longitudinais

existentes. A versão mais comumente utilizada é da linha de transmissão padrão com uma

flange de transferência na saída da transmissão (Figura 3). Nesta configuração, uma caixa

de câmbio de transferência transmite o torque de saída através de eixos motrizes para os

eixos dianteiros e traseiros e estes finalmente para as rodas. Exemplos típicos desta

22

configuração são picapes leves e SUV (Sport Utilility Vehicles).

Figura 3 - Variante mais comum de tração integral. (WAGNER, 2001)

A linha de transmissão dianteira transversal faz uso de um conjunto motor e

transmissão em linha instalado transversalmente e de tração dianteira (Figura 4)

Figura 4 - Linha de transmissão dianteiro transversal. (WAGNER, 2001)

O eixo de tração e o diferencial estão integrados na transmissão, com a tração das

rodas proveniente diretamente das hastes do flange montada em ambos os lados da

transmissão. A posição do eixo fica atrás da árvore de manivelas. Esta configuração é

comumente empregada em veículos pequenos e médios e alcança o segmento superior.

Um exemplo é a grande maioria de veículos produzidos no Brasil, tais como, Celta, Astra e

Vectra respectivamente três veículos da General Motors do Brasil.

Uma variação especial desta linha de transmissão é conhecida como formato em

“U”, na qual a transmissão localiza-se atrás do motor. (Figura 5).

Figura 5 – Configuração em formato “U”. (WAGNER, 2001)

23

Esta configuração é comum a veículos que possuem motores de grande dimensão,

tais como motores de 10 a 12 cilindros em formato “V” e que não possuem espaço suficiente

para uma composição de motor e transmissão em linha.

Nesta configuração, a entrada na transmissão está no centro da árvore de

manivelas e é conectada a esta através de uma corrente. Exemplos são veículos grandes

da Ford e General Motors (GM) nos Estados Unidos.

A linha de transmissão transversal traseira, com motor e transmissão instalados

transversalmente na parte traseira e também de tração traseira, corresponde a linha de

transmissão transversal dianteira da figura 4 mas com a direção de tração invertida. Esta

linha de transmissão é rara e é encontrada hoje em veículos do segmento mini tais como, o

veículo smart da DaimlerChrysler.

Variantes com tração integral podem ser também derivadas de linha de

transmissões transversais dianteiras e traseiras, através do projeto de dispositivo de

acionamento dependentes do sistema de tração integral utilizado. A maioria das variantes

utiliza uma haste de saída adicional para o seu acionamento a partir da transmissão (Figura

6).

Figura 6 - Configuração de tração integral derivada da disposição transversal da linha de transmissão.

(WAGNER, 2001)

2.3. Transmissões manuais de 6 velocidades

Motores instalados longitudinalmente são, na maioria dos casos, utilizados em

carros de passeio dos segmentos

médios e superiores. Em alguns casos, muitos

fabricantes não oferecem transmissões manuais para este segmento, exceto em veículos

esportivos. Duas tendências predominantes no mercado mundial afetam o

projeto de

transmissões manuais: motores diesel de fornecimento de torque elevado, os quais estão

disponíveis principalmente na Europa e que requerem capacidades de transferência de

torque muito superior do que foi o caso até então; e a necessidade de maior eficiência no

24

consumo de combustível e emissões de gases poluentes. Este fatores direcionam a

utilização de transmissões de 6 velocidades à frente. E ao contrário do que afirma WAGNER

(2001, p.54) veículos com esta configuração tem avançado em especial no mercado

Europeu para veículos com motores diesel, exemplos são os VW Golf e o Audi A3, entre

outros.

2.4. Automatização de transmissões manuais

Uma transmissão manual automatizada (TMA) é diferenciada da versão manual na

qual se baseia por não requerer a atuação da embreagem e , em alguns casos, a troca de

marcha pelo motorista. Estas funções ocorrem através de sistemas hidráulicos ou motores

elétricos, ambos com auxílio da eletrônica. O pedal de embreagem torna-se obsoleto, com

controle da embreagem dependendo da posição e movimento da alavanca de seleção. A

conexão mecânica existente entre a alavanca de seleção e a transmissão é eliminada e a

transmissão é controlada eletronicamente. Este dispositivo é conhecido comercialmente por

shift-by-wire.

Com as trocas de marchas implementadas por algoritmos na unidade de controle

eletrônico da transmissão (UCE) , uma TMA pode executar trocas de marchas

automaticamente.

Comparado com uma transmissão automática, as vantagens do TMA incluem a

capacidade do seu fabricante de utilizar as instalações existentes de fabricação das

transmissões manuais, de forma a reduzir os custos de produção assim como fazer uso da

sua maior eficiência e menor peso. Uma transmissão manual já existente pode ser

modificada em uma TMA

através da adição de componentes para automatização. No

entanto, os gastos para automatização não devem ser subestimados. Um número

substancial de componentes são necessário para omissão do acionamento da embreagem e

da conexão mecânica entre a alavanca de mudanças e transmissão. Mesmo assim, o custo

para o sistema TMA como um todo é cerca de 30% inferior do que aquele para uma

transmissão automática.

Devido aos componentes adicionais a automatização acrescenta cerca de 10% do

peso de uma transmissão manual. Outra desvantagem dos sistemas TMA é a redução do

conforto nas trocas de marcha quando comparado com transmissões automáticas, devido a

necessidade de interrupção da tração durante a troca (FLORÊNCIO; AMENDOLA; ASSIS,

2004). Aplicações atuais incluem veículos da BMW, Mercedes-Benz, Alfa Romeu (Figura 7),

e diversas aplicações da Opel (subsidiária da GM na Europa) e demais fabricantes.

Aplicações TMA são predominantemente dirigidas para segmentos sensíveis ao

custo como veículos pequenos (Corsa, Palio), comerciais leves e modelos intermediários de

25

entrada (Astra, Focus). Uma exceção são carros esportivos, no qual conforto é menos

importante do que velocidade de troca e a imagem esportiva.

Figura 7 – Sistema Selespeed que equipa o Alfa Romeu 156. (WAGNER, 2001)

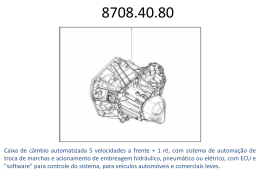

2.5. Transmissões de embreagem dupla

Transmissões de embreagem dupla (TED) são transmissões automáticas derivadas

de transmissões manuais. A Figura 8 mostra um exemplo de um sistema de transmissão de

5 velocidades baseado nas atividades de desenvolvimento da Daimler-Chrysler.

Figura 8 - Transmissão de embreagem dupla da Daimler-Chrysler. (WAGNER, 2001)

O sistema em questão consiste de um conversor de torque que através das

embreagens K1 e K2 determinam dois caminhos interligados para transmissão de torque: um

para as marchas pares (A, B e C) e outro para as marchas ímpares (D, E e F). Ambos os

eixos estão conectados ao eixo de saída. As trocas de marcha ocorrem através da

sincronização do engate de um eixo e o desengate do outro eixo.

A utilização de transmissões dotadas de embreagem dupla, tanto de acionamento

26

hidráulico como com acionamento elétrico é uma realidade e já encontra aplicações no

mercado, como o VW Golf e o Audi TT, e diversos outros fabricantes desenvolvem neste

instante suas aplicações.

Este tipo de transmissão é um dos objetos de estudo deste trabalho.

2.6. Transmissões automáticas com maior número de marchas

As transmissões automáticas atuais de 4 e 5 velocidades utilizadas em veículos

com motores longitudinais fazem uso de conjuntos de redutores planetários com

conversores de torque hidrodinâmicos como elemento de partida. Estas transmissões

dominam os segmentos de veículos médios, de luxo, SUV e esportivos. A introdução de

embreagens de travamento nos conversores de torque, controle eletrônico, aumento no

número de marchas e numerosas otimizações de componentes contribuíram para uma

redução significativa das perdas de potência das transmissões automáticas. Como

resultado, a diferença no consumo de combustível relativo as transmissões manuais foi

reduzida. Além do que, uma melhor qualidade de troca, obtida através da utilização de

algoritmos de controle específicos para este fim, permite a adaptação da transmissão as

condições específicas de dirigibilidade com o objetivo de melhorar o conforto ao dirigir.

A introdução de transmissões de 5 velocidades no final dos anos 80, assim como a

ampliação de suas funcionalidades, tal como modos de trocas manuais, elevaram o apelo

por transmissões automáticas. Requisitos de redução no consumo de combustível e

emissões de gases, de redução do tamanho e peso da transmissão e a necessidade

crescente de proteção ambiental, conforto ao dirigir e desempenho levaram ao

desenvolvimento de transmissões automáticas de 6 ou 7 velocidades. Vantagens da

transmissão de 6 velocidades sobre a de 5 incluem redução no consumo de combustível de

5 a 6 %, redução das emissões, aceleração até 5% melhor, 13% de redução do peso e

maior durabilidade. (JOST, 2004).

A Figura 9 mostra a transmissão automática da ZF de 6 velocidades para motores

com capacidade de torque maior que 600 Nm e uma relação de marcha total de 6,05.

Figura 9 - Transmissão automática ZF 6 HP 26. (WAGNER, 2001)

27

A maioria das transmissões de 4 e 5 velocidades está instalada em linha com

motor e cobrem uma faixa de torque de até 350Nm. Devido aos requisitos de torque,

especialmente de motores diesel, novas transmissões são projetados para 450Nm ou mais.

Para aplicações de menor torque em associação com motores de 4 cilindros as

transmissões automáticas atuais possuem desenho semelhante a transmissões manuais

com o sincronizador sendo substituído por embreagens molhadas. Por exemplo o

Mercedes-Benz Classe A .

A linha de transmissão transversal dianteira está tornando-se comuns em veículos

de tamanho médio. A demanda para maior conforto e a tendência a maior capacidade de

transmissão de torque faz com que os fabricantes ofereçam transmissões automáticas com

maior número de marchas.

2.7. Transmissões continuamente variáveis (TCV)

Em um TCV, “as trocas de marchas” são executadas através de um variador com

reposicionamento axial de um par de discos de formato cônico entre o qual uma corrente ou

correia transfere torque.

A tendência do mercado no sentido de maior desempenho e o desenvolvimento de

motores diesel de torque elevado aumentaram a necessidade da superação das limitações

de transmissão de torque do TCV. Isto levou ao desenvolvimento de correias mais fortes e a

aplicação de correntes em TCV’s capazes de transmitir até 350 N.m. (Figura 10)

Figura 10 - TCV Audi para motor 6 cilindros de 2,8 l. (WAGNER, 2001)

As TCV oferecem vantagens para configurações de linhas de transmissões

longitudinais dianteiras. O espaço necessário entre a árvore de manivelas e a unidade transaxial é ocupado pelo variador. Isto resulta em um desenho relativamente direto com um

elemento de partida (conversor de torque), conjunto planetário reverso e estágio de

marchas para adaptação da transmissão, variador e eixo trans-axial integrado. A maior

28

desvantagem deste tipo de transmissão ainda é a sua limitada capacidade de torque.

As principais razões para adoção de TCV em veículos de linha de transmissão

transversal dianteira em conjunto com motores de 4 e 6 cilindros com capacidade

volumétrica de 1.8 l a 2.8 l, é a grande capacidade de economia de combustível, a redução

do nível de emissões de gases poluentes, assim como, preencher a expectativa dos

consumidores por veículos com transmissões automáticas confortáveis.

2.8. Resumo

Os parâmetros principais para avaliação dos diferentes tipos de transmissão para a

determinação de sua aplicação preferencial são: consumo de combustível, emissões de

gases, ruído, performance, conforto ao dirigir e nas trocas de marcha, espaço, massa e

custos de produção.

29

A Tabela 2 abaixo mostra o resultado da avaliação incluindo a aplicação

preferencial para transmissões.

Sistemas de Transmissão Preferenciais

Linhas de transmissão padrão

Torque

Transmissão Manual

Transmissão Automática

<180 N.m

5 Velocidades

5 e 6 Velocidades

180 – 350 N.m

6 Velocidades

6 Velocidades

> 350 N.m

6 Velocidades

6 Velocidades

Linhas de transmissão longitudinais dianteiras e traseiras

Torque

Transmissão Manual

Transmissão Automática

<180 N.m

5 Velocidades

TCV

180 – 350 N.m

6 Velocidades

TCV

> 350 N.m

6 Velocidades

6 Velocidades

Linhas de transmissão transversais dianteiras e traseiras

Torque

Transmissão Manual

Transmissão Manual

Transmissão Automática

Automatizada

<180 N.m

5 Velocidades

5 Velocidades

TCV

180 – 350 N.m

5 Velocidades

-

TCV

> 350 N.m

-

-

5 e 6 Velocidades

Tabela 2 - Sistemas de transmissão preferenciais. (WAGNER, 2001)

Motores longitudinais – Transmissões longitudinais de 5 velocidades tornaram-se

o padrão para motores longitudinais, embora exista uma tendência clara para transmissões

com mais velocidades. Para este caso existe ainda a possibilidade da aplicação do sistema

de transmissão de embreagem dupla.

As TCV não irão progredir em configurações padrões devido as suas desvantagens

de instalação e limitação de torque. No entanto as vantagens que os TCV’s oferecem em

gastos de instalação, massa, custo de fabricação irão significar um aumento do número de

aplicações em veículos com linha de transmissão longitudinal dianteiro e traseiro possuindo

menos que 350 N.m de torque.

Motores transversais – A maioria dos veículos com linha de transmissão

transversal dianteiro possuem transmissões manuais de 5 marchas. Em veículos sensíveis

ao custo, mini, pequenos e médios com motores de 1l até 1.8l, os quais a demanda por

conforto não é tão grande como em outros segmentos, o sistema TMA oferece a

possibilidade de redução de consumo e emissão de gases sem limitar a performance do

veiculo. Sistemas shift-by-wire com motores elétricos irão prevalecer devido a questões de

custo e instalação.

Transmissões automáticas para aplicações requerendo menos que 180Nm não

serão amplamente utilizadas devido a questões de custo, perda de eficiência e performance.

30

Esta visão muda para veículos de classe superior com linha de transmissão transversal

dianteira. Para atender a demanda por maior conforto, mais transmissões automáticas serão

utilizadas.

As TCV serão aplicadas predominantemente na faixa de médio torque, entre 180 e

350Nm. Eles oferecem conforto ótimo ao dirigir em conjunto com bom consumo de

combustível e performance.

No futuro, ambas, transmissões automáticas de 6 velocidades e transmissões

manuais também de 6 velocidades serão utilizadas em grande escala. O uso de TCV irá se

ampliar para linhas de transmissões transversais dianteira. Na aplicação de transmissões

manuais, as de 5 velocidades irão predominar nas aplicações com linha de transmissão

transversal dianteiro e o grau de automatização irá aumentar. Para motores com torque

inferior a 180Nm a preferência será da aplicação de transmissões manuais automatizadas.

A faixa até 350Nm será coberta predominantemente por TCV, enquanto transmissões

automáticas de 5 e 6 velocidades serão utilizadas no segmento acima de 350Nm para

instalações transversais.

31

3

PRINCIPAIS COMPONENTES DA TRANSMISSÃO

AUTOMÁTICA

3.1. Conversor de torque

Desde de sua introdução nos meados de 1940 o conversor de torque tem sido

utilizado como um mecanismo de acoplamento entre o motor e a transmissão. Suas

vantagens residem no principio da transferência de força hidrodinâmica. O conversor de

torque proporciona a amplificação do torque fornecido pelo motor o que por sua vez melhora

a aceleração e desempenho do veículo. Outra característica importante do conversor de

torque é o escorregamento existente entre o motor e a transmissão, que está sempre

presente. A princípio é necessário pois tem a função de isolar a transmissão das vibrações

torsionais do motor. Desta forma, previne-se reações a solicitações de mudança abrupta de

aceleração, e com isso proporciona trocas mais confortáveis. (MIDDELMANN; WAGNER,

1998)

3.1.1.

Princípio básico de funcionamento

Assim como em veículos com transmissões manuais convencionais, os veículos

dotados de transmissão automática necessitam uma forma de permitir que o motor funcione

enquanto as rodas e as marchas na transmissão encontram-se paradas. Veículos com

transmissão manual utilizam-se de uma embreagem, que desconecta por completo o motor

da transmissão. Veículos com transmissão automática utilizam um conversor de torque.

(NICE, 2005)

Um conversor de torque realiza uma espécie de acoplamento fluido, o qual permite

o motor girar de forma quase independente da transmissão. (NICE, 2005). Um fluido utiliza

energia hidro-cinética como meio de transferência de torque do motor para a transmissão de

tal forma a automaticamente ajustar-se as características requeridas de velocidade, carga e

aceleração. (HEISLER, 2002)

32

3.1.2.

Principais componentes de um conversor de torque

Conforme apresentado na figura 11, existem três componentes principais dentro da

resistente carcaça de um conversor de torque: a bomba ou impulsor, a turbina e o estator

Figura 11 – Partes de um conversor de torque (esquerda para direita): turbina, estator e bomba. (NICE, 2005)

A carcaça do conversor de torque é parafusada ao volante do motor, de tal forma a

girarem a mesma velocidade. As hastes flexíveis que formam a bomba do conversor de

torque estão conectadas a carcaça, de tal forma a girar também a mesma velocidade do

motor. A figura 12 demonstra como os componentes estão conectados em um conversor de

torque.

Figura 12 – Componentes do conversor de torque conectados a transmissão e ao motor (NICE, 2005)

Existem respectivamente cerca de 26 e 23 lâminas na a bomba e na turbina.

Ambos os elementos são fabricados com aço de baixo carbono prensado. O elemento

estator é normalmente composto por uma liga de alumínio que pode conter algo em torno de

15 lâminas. (NICE, 2005)

Um quarto elemento igualmente importante é o fluído utilizado no conversor de

torque. Quando o motor está em funcionamento, o fluido apresenta dois tipos de movimento:

33

•

Fluido apanhado nas pás da bomba e da turbina circula juntamente com estes

elementos em torno do seu eixo de rotação.

•

Fluido apanhado entre as pás da bomba e da turbina e o seu centro rotaciona

em um caminho circular na secção plana, este movimento é conhecido como

movimento vortex. (HEISLER, 2002)

O deslocamento de fluido é responsável diretamente pelo movimento da

transmissão e conseqüentemente o funcionamento do veículo.

3.1.3.

Princípio de funcionamento

Quando a bomba é movimentada pelo motor, ela atua como uma bomba centrífuga

succionando o fluído próximo do centro de rotação e forçando-o radialmente para fora

através das passagens formadas pelas pás em direção a saída periférica da bomba (Figura

13). Aqui o fluido é expelido em direção as passagens da turbina e neste processo exerce

uma força contra as suas pás em um determinado ângulo, desta forma fornecendo torque a

turbina. (HEISLER, 2002)

Figura 13 – Bomba de um conversor de torque (NICE, 2005)

O fluido nas passagens da turbina movimenta-se internamente em direção a saída

da turbina. Ele é compelido a fluir entre as lâminas fixas do estator. A reação ao torque do

fluido enquanto ele desliza sobre as superfícies curvas das lâminas é absorvido pelo suporte

no qual o estator é preso. Neste processo o fluido é redirecionado contra a entrada da

bomba. Ele entra nas passagens formadas pelas pás da bomba, enquanto atua no lado de

tração das pás. Ele fornece ainda um torque igual a reação do estator na direção de rotação

(Figura 14) (HEISLER, 2002).

34

Figura 14 –Turbina de um conversor de torque (NICE, 2005)

Segue então que o torque do motor entregue a bomba e o torque de reação

transferido pelo fluido à bomba são ambos transmitidos à saída da turbina através do fluido.

Isto é:

Torque do Motor + Torque de Reação = Torque na saída da turbina (HEISLER,

2002)

O fluido que entra nas lâminas da turbina, que está conectada a transmissão, faz

com que a mesma gire e desta forma gire também a transmissão, que basicamente

movimenta o veículo. Como as lâminas da turbina são curvas, implica que o fluido, que entra

na turbina pela parte externa, tem que mudar de direção antes de sair pelo centro da

mesma. Esta mudança de direção é o que causa a movimentação da turbina. Como a

turbina causa a mudança na direção do fluido, o fluido causa o movimento da turbina.

Por fim, o fluido deixa a turbina movendo-se em direção contrária a da bomba (e do

motor). Se o fluido atingir a bomba, irá conseqüentemente reduzir a velocidade do motor,

causando perda de eficiência. O papel do estator é o de redirecionar o fluido que retorna da

turbina antes que este encontre a bomba. Isto aumenta drasticamente a eficiência do

conversor de torque (Figura 15).

35

Figura 15 – Princípio de funcionamento do conversor de torque (HEISLER, 2002)

O estator possui um perfil de lâminas bem agressivo, que reverte quase que

completamente a direção do fluido. Uma embreagem no interior do estator permite que ele

gire em somente uma direção, pois conecta o estator a um eixo rígido da transmissão.

Desta forma o estator pode girar somente na direção contrária a do fluido, fazendo

com que o fluido inverta sua direção ao atingir as lâminas do estator (Figura 16).

Figura 16 – Estator de um conversor de torque (NICE, 2005)

Quando as velocidades de rotação da bomba e da turbina são praticamente

idênticas (pois a bomba sempre gira um pouco mais rápida) o fluido retorna da turbina,

entrando na bomba movendo-se na mesma direção, desta forma, o estator não é mais

necessário (NICE, 2005). A esta velocidade, o fluido entra pela parte de trás das lâminas do

estator, fazendo com que o estator gire livremente, devido a embreagem, de tal forma a

causar pouca interferência no fluido, com isso o conversor de torque opera como dois

elementos acoplados. Esta condição previne a redução do torque para velocidades de saída

elevadas e produz um aumento elevado da eficiência para velocidades acima do ponto de

acoplamento. (HEISLER, 2002)

36

3.1.4.

Características do conversor de torque

A rotação da bomba pelo motor converte o torque fornecido pelo motor em energia

hidro-cinética, a qual é utilizada de forma a colocar em funcionamento a transmissão, de

forma suave, e promover a multiplicação do torque fornecido pelo motor (HEISLER, 2002).

A multiplicação máxima de torque ocorre quando a diferença de velocidade entre a

bomba e a turbina é máxima. Uma razão de 2:1 entre a saída e a entrada ocorre

normalmente quando a saída é estacionária. Em tal situação a taxa de circulação do fluído

encontrará um pico. Conseqüentemente, ocorre a máxima transferência de energia da

bomba para a turbina e depois para o estator, retornando bomba (Figura 17).

Figura 17 – Curvas características de desempenho (HEISLER, 2002 ).

À medida que a velocidade de saída da turbina aumenta, relativa à velocidade da

bomba, a eficiência aumenta e a velocidade do fluido diminui e também a razão de torque

até que a velocidade de circulação do fluido é tão baixa que permite somente uma razão de

1:1 entre saída e entrada. Neste ponto o torque de reação será nulo. Acima desta

velocidade o estator é girado livremente. Isto oferece menos resistência para o fluido

circulante e conseqüentemente produz um aumento na eficiência de acoplamento

(HEISLER, 2002). Assim sendo, se a transmissão é carregada subitamente, a velocidade de

saída da turbina irá reduzir, causando um aumento na circulação de fluido e

conseqüentemente aumentando a taxa de multiplicação de torque, mas reduzindo a

eficiência devido ao aumento da diferença de velocidade entre a entrada e saída, bomba e

turbina respectivamente. Quando a condição de saída muda verifica-se uma redução da

carga ou o aumento da velocidade da turbina, ocorre então o processo inverso ao descrito

anteriormente: a eficiência aumenta e a relação de torque diminui, conforme pode ser

37

observado na figura 18 (HEISLER, 2002).

Figura 18 – Curvas características de desempenho (HEISLER, 2002 )

3.1.5.

Terminologia de um conversor de torque

Para compreender as características de desempenho de um conversor de torque é

essencial identificar e relacionar os seguintes termos utilizados na descrição de várias

relações e condições

Eficiência – Um método conveniente de expressar perdas de energia, devido

principalmente a circulação de um fluido a uma dada velocidade de saída ou taxa de

velocidade, é medir a sua eficiência, ou seja, a razão percentual do trabalho realizado da

saída para a entrada.

Eficiência =

Trabalho realizado na saída

× 100

Trabalho realizado na entrada

Razão de velocidade – É freqüentemente necessário comparar as diferenças nas

velocidades de saída e de entrada na qual certos eventos ocorrem. Isto é normalmente

definido em termos da razão de velocidade da saída (turbina) N2 para a entrada (bomba) N1.

Razão de Velocidade =

N2

N1

Razão de torque – A multiplicação do torque em um conversor de torque é melhor

representada em termos da razão entre o torque da saída T2 (turbina) e o torque de entrada

T1 (bomba).

Razão de Torque =

T2

T1

Velocidade de Stall – Este é a velocidade máxima atingida pelo motor quando o

38

acelerador está completamente pressionado, a transmissão está em D (Drive) e o freio de

serviço é completamente aplicado. Nestas condições existe a maior variação de velocidade

entre a bomba e a turbina, como resultado a circulação do fluido e a conversão de torque

correspondente são máximos, e a sua eficiência é zero. Enquanto esta condição prevalecer,

o arraste da conversão de torque reduz a velocidade do motor de algo em torno de 60% a

70% da velocidade do motor com torque máximo. Um conversor deve somente permanecer

na condição de stall por um mínimo de tempo, de forma a prevenir que o fluido ultrapasse

sua condição de operação.

Ponto de Projeto – Conversores de torque são projetados de forma a fazer com

que o fluido circule com a menor resistência possível entre um componente e outro a uma

definida razão de velocidade entre a bomba e a turbina, conhecida como ponto de projeto.

Um valor típico seria 0,8:1. Acima ou abaixo desta razão de velocidade ótima, o ângulo e a

direção do fluido ao deixar um componente atinge as paredes dos dutos de entrada criando

assim um torque resistente, desta forma causando perda de eficiência. Outras causas de

perda de eficiência é o acabamento na fabricação das peças, rugosidade da superfície e

interferência na espessura das lâminas.

Ponto de Acoplamento – À medida que a velocidade da turbina aproxima-se, ou

excede a velocidade da bomba, a direção efetiva do fluido que entra nas passagens entre as

lâminas do estator se altera. Ao invés de empurrar contra a face côncava, ele é

redirecionado contra a face convexa das lâminas. Neste ponto, cessa a conversão de torque

devido a transferência de fluido entre o estator fixo a bomba que gira. A velocidade da

turbina quando a direção da reação do estator é invertida é conhecida como ponto de

acoplamento e encontra-se normalmente entre 80% e 90% da velocidade da bomba. Neste

ponto o estator é liberado pelo dispositivo de livre rotação (embreagem de única direção) e

passa a girar na mesma direção da turbina e da bomba. Com isto, a eficiência do conjunto

aumenta à medida que a velocidade da turbina aproxima-se, embora não alcance, a

velocidade da bomba.

Freio Motor – Na direção contrária, quando a turbina (transmissão) impulsiona a

bomba, os ângulos de saída e de entrada das pás de ambos os membros não são

adequados para transferência de energia hidro-cinética, de tal forma que somente uma

parcela limitada do torque de freio motor pode ser absorvido pelo conversor, exceto a

velocidades elevadas da transmissão. Reciprocamente, um acoplamento fluídico com pás

radiais planas é capaz de transmitir igualmente torque em ambos os sentidos de rotação.

3.1.6.

Conversor de torque de vários estágios

Uma desvantagem dos conversores de torque de três elementos é que a razão de

torque máxima stall é de somente 2:1, o que é insuficiente para algumas aplicações. Mas,

39

esta multiplicação de torque pode ser dobrada através do aumento do número de turbinas e

estatores dentro do conversor. A limitação do conversor de múltiplos estágios é que existe

um número maior de junções entre os seus vários membros, com isto eleva a resistência no

fluxo de fluido em torno das passagens pelo torus. Desta forma a eficiência cai rapidamente

para taxas elevadas de velocidade, quando comparado com o conversor de três elementos.

3.1.7.

Conversor de torque com embreagem de travamento

Uma das maiores deficiências de um conversor de torque é queda da eficiência se

a velocidade relativa entre a bomba e a turbina cai abaixo do ponto de projeto. Isto pode ser

superado ao incorporar-se um disco de fricção, como o de uma embreagem, entre o volante

do motor e o conversor de torque, que é acionado hidraulicamente através de um cilindroescravo (Figura 19). Esta embreagem, conhecida como embreagem de travamento ou lockup é projetada para acoplar o volante e a bomba diretamente ao eixo de saída da turbina,

tanto manualmente, a uma velocidade de saída, determinada pelo motorista, que

dependeria da carga aplicada sobre o veículo e as condições da via, ou ainda

automaticamente, a uma relação de velocidade entre entrada e saída normalmente na

região do ponto de projeto, onde obtém-se a maior eficiência (Figura 20)

Figura 19 – Conversor de torque com embreagem de travamento (HEISLER, 2002 )

40

Figura 20 – Curvas características de desempenho do conversor com embreagem de travamento. (HEISLER,

2002)

3.1.8.

Recomendações

Revisando a história e o desenvolvimento global das transmissões automáticas

pode-se prever que: a funcionalidade (número de marchas e a relação total de marchas) da

transmissão automática continuará a aumentar, o tempo de operação em aberto do

conversor de torque irá reduzir ainda mais; o tempo de operação da embreagem de

travamento

irá

aumentar,

tanto

em

escorregamento

ou

completamente

fechada

(MIDDELMANN; WAGNER, 1998).

Em paralelo a estas tendências globais, é provável que o custo do combustível irá

aumentar e assim como as ameaças ao ambiente. O desenvolvimento do conversor de

torque requererá esforços na redução do consumo de combustível e de emissões de gases

poluentes. Outra tendência deve ser a redução do custo dos conversores de torque nos