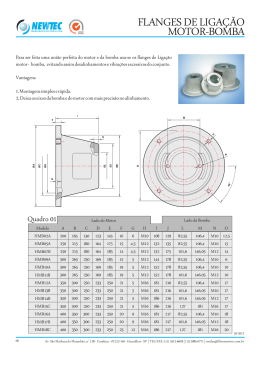

herborner.F® 100 % REVESTIMENTO = 0 % CORROSÃO! Bomba centrífuga revestida em construção monobloco Manual de instruções Modelos F F-PM F-C Tradução do manual de instruções original J.H. Hoffmann GmbH & Co. KG | Littau 3-5 | DE-35745 Herborn | Telefone: +49 (0) 27 72 / 933-0 Fax: +49 (0) 27 72 / 933-100 | E-mail: [email protected] | www.herborner-pumpen.de A-hF 01 PT Copyright A transmissão, assim como a reprodução deste documento, o aproveitamento e a divulgação do seu conteúdo são proibidos, a não ser que seja expressamente permitido. As infracções conduzem a danos. Todos os direitos reservados. Declaração de conformidade CE Herborner Pumpenfabrik J.H. Hoffmann GmbH & Co. KG Littau 3-5, DE-35745 Herborn A Sra. J. Weygand está autorizada a trabalhar com os documentos técnicos. Herborner Pumpenfabrik J.H. Hoffmann GmbH & Co. KG J. Weygand Littau 3-5, DE-35745 Herborn Aqui declaramos que a Bomba centrífuga revestida em construção monobloco herborner.F/ F-PM/ F-C está de acordo com os regulamentos aplicáveis da directiva Máquinas 2006/42/CE. A máquina também está de acordo com todos os regulamentos aplicáveis das seguintes directivas CE: - Directiva 2004/108/CE, anexo I e II - Directiva 94/9/CE (com versão de protecção contra explosão) - Directiva 2009/125/CE “Directiva Concepção Ecológica”, Regulamento 547/2012 Herborn, 28.12.2012 .................................................................... Assinatura (Direcção) Original J.H. Hoffmann GmbH & Co. KG | Littau 3-5 | DE-35745 Herborn | Telefone: +49 (0) 27 72 / 933-0 Fax: +49 (0) 27 72 / 933-100 | E-mail: [email protected] | www.herborner-pumpen.de Índice Índice 1 1.1 1.1.1 1.2 1.3 1.4 1.4.1 1.4.2 1.4.3 1.4.4 1.4.5 1.4.6 1.4.7 2 2.1 2.1.1 2.2 2.3 2.4 2.5 3 3.1 3.2 3.3 3.4 3.5 4 4.1 4.2 4.2.1 4.2.2 4.3 4.3.1 4.3.2 5 5.1 5.1.1 5.1.2 5.2 5.2.1 5.2.2 5.3 5.4 5.5 5.6 5.6.1 5.7 5.7.1 5.8 5.9 5.10 5.11 Generalidades.............................................. 6 Utilização correcta......................................... 6 Informação do produto de acordo com o Regulamento 547/2012.................................. 7 Vista explodida............................................... 8 Peças de desgaste........................................ 9 Dados técnicos............................................ 10 Designação do tipo...................................... 10 Impulsores.................................................... 11 Instalação..................................................... 11 Vedação do eixo.......................................... 11 Accionamento.............................................. 11 Dimensões, pesos, dados de potência........ 12 Dados gerais................................................ 12 Segurança................................................... 14 Indicações/ explicações............................... 14 Designação da máquina.............................. 14 Sistemas de segurança montados (opção)......................................................... 15 Interfaces na bomba.................................... 16 Medidas de segurança................................. 16 Deveres do operador................................... 17 Indicações gerais de perigo...................... 18 Perigos......................................................... 18 Áreas de perigo na bomba........................... 18 Pessoal da montagem, operação e manutenção................................................. 18 Montagem de peças de substituição e de peças de desgaste....................................... 18 Procedimentos de desconexão.................... 19 Transporte................................................... 20 Volume de fornecimento.............................. 20 Transporte e embalagem............................. 20 Fornecimento (também de peças de substituição e de troca)................................ 20 Armazenamento intermédio......................... 20 Transporte para o local de instalação (do cliente)................................................... 20 Transporte com a empilhadora.................... 20 Transporte com a grua................................. 21 Instalação / montagem.............................. 22 Instalação..................................................... 22 Montagem do pé de apoio........................... 23 Modelo da tampa do cárter.......................... 23 Dimensões................................................... 24 Dimensões das variantes F/ F-PM............... 24 Dimensões da variante F-C......................... 33 Dados técnicos............................................ 36 Ligação eléctrica.......................................... 38 Protecção do motor...................................... 38 Controlo do sentido de rotação.................... 39 Alteração do sentido da rotação.................. 39 Imagens da ligação do motor....................... 39 Ligação da resistência................................. 40 Funcionamento do conversor de frequência.................................................... 40 ETS X4......................................................... 41 Colocação dos tubos................................... 41 Protecção contra gelo.................................. 41 6. 6.1 6.2 7. 7.1 7.2 Colocação em funcionamento.................. 42 Tipos de funcionamento e frequência da ligação..................................................... 43 Arrancar....................................................... 43 7.8 Manutenção / limpeza................................ 44 Manutenção................................................. 44 Indicações de manutenção no caso de longos períodos de inoperabilidade............. 45 Lubrificação dos rolamentos........................ 46 Equipamento de pós-lubrificação................. 46 Prazos de lubrificação.................................. 47 Vedações..................................................... 47 Limpeza....................................................... 47 Binários de aperto para parafusos e porcas.......................................................... 48 Enchimento e troca de óleo na versão com Sistema Seal-Guard............................. 48 Eliminação................................................... 50 8. Avaria / causa / resolução......................... 51 9. 9.1 9.1.1 9.1.2 9.1.3 Desmontagem / montagem....................... 53 Desmontagem.............................................. 53 Esvaziamento da bomba herborner.F-C...... 54 Desmontagem do modelo padrão................ 54 Desmontagem no modelo com Sistema Seal-Guard................................................... 55 Montagem.................................................... 57 Montagem do modelo padrão...................... 58 Montagem no modelo com Sistema Seal-Guard................................................... 59 Montagem do tubo de refrigeração da bomba herborner.F-C................................... 62 7.3 7.3.1 7.3.2 7.4 7.5 7.6 7.7 9.2 9.2.1 9.2.2 9.2.3 Índice de figuras Figura 1a Figura 1b Figura 2a Figura 2b Figura 3 Figura 4 Figura 5 Figura 6a Figura 6b Figura 6c Figura 6d Figura 6e Figura 7 Figura 8 Vista explodida (variante F/ F-PM)................. 8 Vista explodida (variante F-C)........................ 8 Placa de identificação (padrão)................... 15 Placa de identificação (bomba com protecção contra explosão).......................... 15 Interfaces na bomba ................................... 16 Transporte com grua.................................... 21 Montagem do pé de apoio........................... 23 Dimensões das variantes F/ F-PM (modelo com cavilhas roscadas)................. 24 Dimensões das variantes F/ F-PM (modelo com flange).................................... 24 Dimensões das variantes F/ F-PM (modelo com guia de fundamento (≥ 37 kW))........ 25 Dimensões da variante F-C (modelo com cavilhas roscadas)................. 33 Dimensões da variante F-C (modelo com flange).................................... 33 Autocolante do funcionamento a seco......... 45 Autocolante Pós-lubrificação....................... 46 5 Generalidades 1 Generalidades 1.1 Utilização correcta A herborner.F com o seu revestimento 100 % adapta-se especialmente para o funcionamento em complexos de piscinas, piscinas de lazer ou parques aquáticos. Além disso, utilizam-se onde quer que se pretenda um ambiente limpo e perfeito e onde a bomba não possa transmitir produtos de corrosão para o meio. Para isso, contam, por exemplo, a área da indústria ou as centrais de abastecimento de água. Graças à aprovação do revestimento para piscinas1)- assim como para água potável, a bomba pode ser utilizada em praticamente todo o lado. Variante herborner.F Bomba centrífuga revestida em construção monobloco com motor IE2 Cuidado! O transporte de líquidos que atacam quimicamente o material da bomba ou que incluem componentes abrasivos destrói a bomba e/ou o revestimento. Utilizar bronze ou aço inoxidável como material da bomba para este líquido bombeado. Os meios aplicados para o funcionamento adequado da bomba e os perigos relacionados com os respectivos meios são da exclusiva responsabilidade do operador. Variante herborner.F-PM Bomba centrífuga revestida em construção monobloco com motor magnético permanente Variante herborner.F-C Bomba centrífuga revestida em construção monobloco com motor permutador de calor A respectiva bomba adequa-se apenas à finalidade acima mencionada. Uma utilização diferente desta ou uma alteração da bomba sem que exista uma autorização por escrito por parte do fabricante não é considerada adequada. O fabricante não se responsabiliza pelos danos daí resultantes. O risco recai apenas sob o operador. O sistema da bomba tem de estar de acordo com as directivas e todos os equipamentos de segurança têm de ser montados na íntegra e têm de estar operacionais. Colocar a bomba em funcionamento. Perigo! O transporte de líquidos inflamáveis ou explosivos representa um perigo de vida. Em áreas com perigo de explosão, utilizar apenas bombas que estejam de acordo com a especificação correspondente no modelo com protecção contra explosão (Ex). 6 Devido a bolhas ou a acumulações de gás na área da vedação do anel deslizante existe uma atmosfera potencialmente explosiva e perigosa para a saúde. Encher o tubo de entrada e de pressão, assim como o espaço interior da bomba, com líquido com o líquido bombeado. Para se garantir estas condições, deverão estar previstas as medidas de monitorização correspondentes. Atenção! Os equipamentos de segurança deficientes podem danificar a bomba. 1) Perigo! Líquido bombeado isento de H2S, até 1000 mg/l iões cloreto Importante! Para uma utilização adequada, é relevante também o cumprimento das condições de funcionamento e de manutenção descritas pelo fabricante. Generalidades As bombas centrífugas protegidas contra explosão satisfazem os requisitos dos meios de funcionamento eléctricos para áreas com perigo de explosão segundo a directiva 94/9/CE do Conselho da União Europeia de 23 de Março de 1994 relativo à utilização adequada em áreas com perigo de explosão do grupo de aparelhos II categorias 2. Condições de aplicação para zona I e zona II. II 2G T1-T3 Símbolo de protecção contra explosão Grupo de aparelhos Categoria do aparelho Atmosfera gasosa potencialmente explosiva Classes de temperatura Através da classe de temperatura T3, as bombas cumprem também os requisitos das classes de temperatura T1 a T2. 1.1.1 Informação do produto de acordo com o Regulamento 547/2012 • O valor de referência do MEI para bombas de água com o melhor rendimento é ≥ 0,70 • Normalmente, o rendimento de uma bomba com um impulsor corrigido é inferior ao de uma bomba com diâmetro total de impulsor. Através da correcção do impulsor, a bomba é adaptada a um determinado ponto de funcionamento, pelo que o consumo energético é reduzido. O índice de eficiência mínima (MEI) diz respeito ao diâmetro total do impulsor. • O funcionamento desta bomba de água em diferentes pontos de funcionamento pode ser mais eficiente e mais rentável, caso a respectiva bomba seja controlada através de um comando de velocidade variável, que adapte o funcionamento da bomba ao sistema. • Informações relativas ao valor de referência de eficiência, disponíveis em [http://europump.net/publications/guidesand-guidelines]. • Informações sobre a desmontagem e a reciclagem ou a eliminação depois da definitiva colocação fora de serviço: ver o capítulo 7.8 Eliminação • Representação dos valores de referência para MEI = 0,7 e MEI = 0,4, disponível em [www.europump.org/ efficiencycharts]. Perigo! Caso os valores limites indicados na encomenda e na placa de identificação sejam ultrapassados, a situação conduz a uma atmosfera potencialmente explosiva e que representa perigo de vida. Cumprir os valores limite. A designação de Protecção contra Explosão na bomba está referida unicamente na peça da bomba. O motor dispõe de uma designação própria de Protecção contra Explosão. 7 Generalidades 1.2 Vista explodida Variante F Variante F-PM Figura 1a Vista explodida (variante F/ F-PM) Variante F-C Figura 1b Vista explodida (variante F-C) 1) Versão especial/ acessórios 2) de 18,5 a 36 kW 3) a partir de 37 kW 8 Generalidades Peças únicas 006 025 026 1) 101 113 161 183 2) 230 320.1 320.2 400.1 400.2 412 1) 423 433.1 433.2 1) 471 1) 554 593 3) 702 704 802 819 831 832 900 1) 903.1 903.2 903.3 920 940 1.3 Válvula de esfera Protector do impulsor Sistema Seal-Guard Cárter da bomba Cárter intermédio Tampa do cárter Pé de apoio Impulsor Rolamento de rolos e de esferas (não do lado do accionamento) Rolamento de rolos e de esferas (do lado do accionamento) Junta plana Junta plana Junta tórica Anel em labirinto Vedação com anel deslizante Vedação com anel deslizante Tampa vedante Arruela plana Carril Tubo de retorno Tubo de água de refrigeração Motor monobloco Eixo do motor Roda de ventilação Tampa do ventilador Parafuso Parafuso de fixação Parafuso de fixação Parafuso de fixação Porca Mola de ajuste Peças de desgaste As determinações para a selecção de peças de desgaste referem-se à necessidade inicial de um funcionamento de dois anos, no cumprimento da norma DIN 24296 (bombas e agregados de bombas para líquidos - peças de substituição - selecção e aquisição). Peças de desgaste Número de bombas (se existente) 1 2 3 4 5 Impulsor Vedações com anel deslizante - conjunto Protector do impulsor Rolamento de esferas e de rolos - conjunto Anel em labirinto Vedações - conjunto 1 1 1 1 1 1 1 2 2 2 2 2 2 3 20% 25% 1 1 1 1 1 1 2 2 2 2 2 2 3 3 25% 25% 1 2 1 4 1 6 2 8 2 8 2 9 1) Versão especial/ acessórios 2) de 18,5 a 36 kW 3) a partir de 37 kW 6-7 8-9 10-... 3 25% 12 150% 9 Generalidades 1.4 Dados técnicos 1.4.1 Designação do tipo F040-220A-0114H-W2B-EX 1 2 3 Número 1 2 3 4 5 6 7 8 9 10 4 5 67 8 9 Identificação do código de enco- Significado menda Modelo F herborner.F Dimensão nominal do bocal de pres- 040 DN 40 são da bomba 050 DN 50 065 DN 65 080 DN 80 100 DN 100 125 DN 125 150 DN 150 200 DN 200 Dimensão da construção 220 Diâmetro de centragem Versão A-Z Tipo de construção Potência do motor (50/60 Hz) 011/013 1,1/1,3 kW 015/018 1,5/1,8 kW 022/026 2,2/2,6 kW 030/036 3/3,6 kW 040/048 4/4,8 kW 055/066 5,5/6,6 kW 075/090 7,5/9 kW 110/132 11/13,2 kW 150/180 15/18 kW 185/222 18,5/22,2 kW 220/264 22/26,4 kW 300/360 30/36 kW 370/444 37/44,4 kW 450/540 45/54 kW 550/660 55/66 kW Velocidade de rotação (50/60 Hz) 2 3000/3600 min-1 4 1500/1800 min-1 Tipo de motor H Motor IE2 com rolamentos reforçados P Motor magnético permanente C Motor permutador de calor Tipo de material W2B Ver a documentação da encomenda Utilização permitida Standard EX Protecção contra explosão Designação Generalidades 1.4.2 Impulsores Cuidado! São utilizados impulsores multi-canal fechados para líquidos bombeados limpos ou pouco sujos. Um funcionamento a seco da bomba danifica a vedação com anel deslizante! Proporcionar uma refrigeração e uma lubrificação suficientes das superfícies deslizantes. 1.4.3 Instalação As bombas podem ser fornecidas em diferentes instalações: Perigo! Montagem horizontal da bomba Instalação vertical da bomba Devido a bolhas ou a acumulações de gás na área da vedação do anel deslizante existe uma atmosfera potencialmente explosiva e perigosa para a saúde. Encher o tubo de entrada e de pressão, assim como o espaço interior da bomba, com líquido com o líquido bombeado. Para se garantir estas condições, deverão estar previstas as medidas de monitorização correspondentes. Não é permitida uma instalação da bomba com o “motor para baixo” por motivos de segurança no funcionamento. O Sistema Seal-Guard opcional ou ETS X4 permite uma monitorização da vedação com anel deslizante para a protecção contra o funcionamento a seco. 1.4.4 Vedação do eixo É utilizada uma vedação de anel deslizante, isenta de manutenção e independente do sentido de rotação, em carboneto de silício (SiC) resistente ao desgaste. Na versão com Sistema Seal-Guard, do lado da bomba existe uma vedação com anel deslizante em carboneto de silício (SiC) resistente ao desgaste e, do lado do accionamento, uma vedação com anel deslizante em carbono/fundição de molibdénio e crómio. Para a lubrificação e a refrigeração das vedações com anel deslizante, o cárter intermédio é cheio com óleo branco medicinal. Esse recipiente de óleo permite ainda um funcionamento a seco temporário. Todos os motores estão equipados com uma vedação especial, do lado da bomba, contra os salpicos de água. 1.4.5 Accionamento Um motor trifásico com superfície refrigerada, com rotor de gaiola de esquilo correspondente à classe energética IE2, acciona a bomba. O arrefecimento do motor realiza-se através da saída de calor das aletas de refrigeração para o ar ambiente. Em bombas do tipo herborner.F-PM, a bomba é accionada por um motor síncrono com excitação permanente para o funcionamento do conversor de frequência. Observar o manual de instruções anexo! Em bombas do tipo herborner.F-C é utilizado um motor permutador de calor que arrefece o meio. Este reconduz a maior parte do seu calor perdido para o meio, através de um sistema de refrigeração integrado por meio do qual o meio é conduzido. Importante! Ter atenção às temperaturas limite presentes no capítulo 1.4.7 Dados gerais. 11 Generalidades Os dados exactos do motor encontram-se na placa de características do motor. Cuidado! Um aquecimento não permitido danifica o motor trifásico. Manter a tolerância de tensão de ± 10 %, segundo a norma DIN EN 60034-1. 1.4.6 Dimensões, pesos, dados de potência As dimensões, as medidas de montagem e os pesos podem ser encontrados no capítulo 5.2 Dimensões. A documentação da encomenda e os dados da placa de identificação indicam os dados de potência, bem como os dados de ligação do respectivo tipo de bomba. A taxa de rendimento das bombas é realizada de acordo com a norma DIN EN ISO 9906 (bombas centrífugas - testes de aceitação hidráulicos), classe 2. 1.4.7 Dados gerais Intervalo de temperatura dos meios para: Dados do motor, variante F/ F-C Modelo IM B5/V1 Ligação do motor específica do fabricante Tipo de protecção IP 55 Velocidade de rotação 1500 (1800) min-1 3000 (3600) min-1 Frequência 50 (60) Hz Conexão ≤ 2,2 (2,6) kW 230 5 / 400 3 (460 3) V Conexão ≥ 3,0 (3,6) kW 400 5 / 690 3 (460 5) V Classe de isolamento EN 60034-1 F (155 °C) Temperatura limite inferior: - 5 °C Temperatura limite superior: + 80 °C + 40 °C(versão de protecção contra explosão) Cuidado! Em bombas do tipo herborner.F-C, os líquidos bombeados < 15 °C e > 40 °C danificam o motor. Ligar outro circuito de arrefecimento ao motor. Dados do motor, variante F-PM Modelo IM B5/V1 Ligação do motor específica do fabricante Tipo de protecção IP 55 Temperatura limite superior: +40 °C Velocidade de rotação 1500 min-1 3000 min-1 Espessura e tenacidade do líquido bombeado: Conexão 3 300 - 400 V Espessura: máx. 1000 kg/m3 Classe de isolamento EN 60034-1 F (155 °C) Tenacidade cinemática: máx. 1 mm2/s (1 cST) As soluções específicas do cliente podem divergir destes dados padrão. 12 Intervalo de temperatura ambiente para: Temperatura limite inferior: - 5 °C As soluções específicas do cliente podem divergir destes dados padrão. Generalidades Correcção da potência: Reduza a potência de acordo com as indicações do fabricante do motor, caso os motores sejam instalados a temperaturas ambiente > 40 °C ou em alturas de instalação > 1000 m acima do nível do mar. Para isso, contactar o fabricante da bomba. Uma espessura ou uma tenacidade divergentes alteram a potência hidráulica. No caso destes meios, tenha em atenção a potência do motor. Nível de pressão acústica: O nível de pressão acústica dB(A) da bomba fica, num funcionamento livre de cavitação, no intervalo de Qoptimal, abaixo dos valores limite que se encontram mencionados na directiva CE 2006/42/CE para máquinas. As informações relativas ao nível de pressão acústica dos diferentes tipos de motores encontram-se no capítulo 5.3 Dados técnicos. 13 Segurança 2 Segurança 2.1 Indicações/ explicações Os seguintes símbolos significam As seguintes palavras significam Perigo! Representa um perigo grave iminente. Caso não seja evitado, a consequência é a morte ou lesões graves em pessoas. Aviso! Representa uma situação potencialmente perigosa. Caso não seja evitado, a consequência pode ser a morte ou lesões graves em pessoas. Cuidado! Representa uma situação potencialmente perigosa. Caso não seja evitado, podem ocorrer danos materiais ou ferimentos ligeiros em pessoas. Atenção! Representa uma situação potencialmente prejudicial. Se não for evitada, é possível que o produto ou outros objectos na área circundante fiquem danificados. Aviso quanto a um local de perigo Aviso quanto a ferimentos nas mãos Aviso quanto a tensão eléctrica perigosa Aviso quanto a atmosfera potencialmente explosiva Aviso quanto a perigo biológico Aviso quanto a superfície quente Proibição para pessoas com pacemaker Representa conselhos de utilização e outras informações especialmente úteis. Não existe Importante! qualquer palavra de atenção para uma situação perigosa ou prejudicial. 2.1.1 Designação da máquina As indicações incluídas neste manual de instruções são válidas apenas para o tipo de bomba indicado na página de rosto. Proibição de utilizar luvas de protecção Obrigação de ler as instruções de utilização Indicações gerais 14 Cole a placa de identificação da bomba no manual de instruções ou no aparelho de comutação. Desta forma, os dados estarão sempre disponíveis. Segurança contra explosão) Legenda para as figuras 2a e 2b Importante! Sempre que colocar uma questão ou encomendar peças de substituição, é obrigatório indicar o tipo de bomba e o n.º da encomenda. Ter atenção a outras placas de identificação no motor. A placa de características encontra-se fixada na tampa do ventilador ou no cárter do motor (herborner.F-C). Pumpe 8 Auftr.-Nr.: 1 2 Typ Art.-Nr.: 3 4 Hz 5 kW 6 Isol.-Klas. F 7 IP 55 Drehrichtung beachten! m 9 H: Q: 10 m3/h n: 11 U/min V U: 12 0,10 MEI: 16 η: 17 % --,Baujahr/Monat 13 14 Herborner Pumpenfabrik | J.H. Hoffmann GmbH & Co. KG | Littau 3-5, DE-35745 Herborn Figura 2a Placa de identificação (padrão) Pumpe 8 Auftr.-Nr.: 1 2 Typ Art.-Nr.: 3 4 Hz 5 kW 6 Isol.-Klas. F 7 IP 55 Drehrichtung beachten! m 9 H: Q: 10 m3/h n: 11 U/min V U: 12 0,10 MEI: 16 η: 17 % --,13 Baujahr/Monat 18 II 2G T1-T3 2.2 [Hz] [kW] [m] [m3/h] [min-1] [V] [%] Sistemas de segurança montados (opção) Verifique os equipamentos de segurança montados em intervalos de verificação regulares j = anualmente, m = mensalmente. Os métodos de verificação aplicados para tal são: 14 Herborner Pumpenfabrik | J.H. Hoffmann GmbH & Co. KG | Littau 3-5, DE-35745 Herborn 1. N.º da encomenda 2. Designação do tipo 3. Referência 4. Frequência 5. Perda de potência 1) 6. Tipo de protecção 7. Classe de isolamento F 8. Ter atenção ao sentido de rotação! 9. Altura manométrica nominal 10. Caudal nominal 11. Velocidade de rotação 12. Tensão de funcionamento 13. Ano / mês de fabrico 14. Símbolo CE 15. Símbolo de protecção contra explosão (apenas em bombas de protecção contra explosão) 16. Índice de eficiência mínima 17. Rendimento (ver a documentação da encomenda) 18. Designação da protecção contra explosão (apenas em bombas com protecção contra explosão) S = verificação visual, F = verificação do funcionamento. 15 Protecção contra o enrolamento Figura 2b Placa de identificação (bomba com protecção A bomba está equipada com uma protecção térmica contra o enrolamento, com monitorização directa da temperatura. Esta desliga o motor da bomba, caso o aquecimento seja demasiado forte. Verificação 1) Intervalo Método j S, F Ou a necessidade de potência da bomba no ponto de funcionamento ou a perda de potência do motor (verificar, confirmando na placa de identificação do motor) 15 Segurança Sistema Seal-Guard 2.3 Interfaces na bomba Graças ao recipiente de líquido, um Sistema Seal-Guard disponível e funcional impede o funcionamento a seco da vedação com anel deslizante, durante cerca de dois minutos. Isto mantém a funcionalidade da bomba. Verificação Intervalo Método m S ETS X4 Um ETS X4 existente (protecção electrónica contra o funcionamento a seco) com um sensor de oscilação tipo forquilha impede o funcionamento a seco da vedação com anel deslizante. Isto mantém a funcionalidade da bomba. Verificação Intervalo Método j S, F Figura 3 Interfaces na bomba Podem ser encontradas as seguintes interfaces na bomba: 1. Flange de ligação da entrada 2. Flange de ligação da saída 3. Ligação eléctrica (caixa de bornes) 2.4 Cuidado! Um aquecimento não permitido danifica o motor trifásico. Não suspender o funcionamento dos equipamentos de segurança nem alterar a sua função. Medidas de segurança Este manual de instruções é parte integrante da máquina e tem de estar sempre à disposição do pessoal responsável pela operação. Ter atenção - às indicações de segurança nele incluídas, - ao facto de que o manual de instruções deve ser guardado para uma utilização futura, - a que a frequência das verificações e das medidas de controlo devem ser mantidas. Os trabalhos descritos neste manual de instruções devem ser executados, - de forma a que uma pessoa qualificada consiga compreender e cumprir o capítulo Colocação em funcionamento, - de forma a que uma pessoa competente consiga compreender e cumprir os capítulos Transporte, Instalação/montagem, Manutenção/limpeza, Avaria/causa/resolução. 16 Segurança Importante! Uma pessoa considera-se qualificada depois de - alguém competente lhe ensinar as tarefas a ela atribuídas e lhe explicar os possíveis perigos em caso de comportamento inadequado, O operador tem de obter a autorização local de funcionamento e prestar atenção às obrigações que daí advêm. Além disso, tem de cumprir as regulamentações locais legais para - a segurança dos funcionários (instruções relativas à prevenção dos acidentes) - a segurança dos meios de trabalho (equipamento de protecção e manutenção) - ter sido especializado, se necessário, e - ter recebido formação acerca dos equipamentos de protecção e medidas de protecção necessários. - a eliminação dos produtos (legislação relativa à gestão de resíduos) - a eliminação do material (legislação relativa à gestão de resíduos) - a limpeza (meios de limpeza e eliminação) Importante! Uma pessoa é considerada competente segundo a norma EN 60204-1, - tendo em conta a sua formação técnica, os seus conhecimentos e experiência, assim como o conhecimento das normas relevantes que lhe permitem efectuar os seus trabalhos e - os requisitos para a segurança ambiental. Ligações: Ao instalar, montar e colocar em funcionamento, deverá prestar atenção aos regulamentos locais (por ex. para a ligação eléctrica). - se conseguir reconhecer possíveis perigos. 2.5 Deveres do operador Relativamente ao pessoal responsável pela operação e pela manutenção, o operador deverá: - dar formação acerca dos equipamentos de protecção da bomba e - assegurar o cumprimento das medidas de segurança. Importante! Tenha atenção e cumpra, no Espaço Económico Europeu, - a concretização nacional da directiva-quadro (89/391/ CEE) acerca da execução das medidas para o melhoramento da segurança e da protecção da saúde do trabalhador no seu trabalho, - assim como as respectivas directivas específicas e, especialmente, a directiva (89/655/CEE) acerca dos requisitos mínimos para a segurança e protecção da saúde na utilização de equipamentos de trabalho pelo trabalhador aquando do seu trabalho e - a lei de segurança no trabalho. 17 Indicações gerais de perigo 3 Indicações gerais de perigo 3.1 Perigos 3.3 O pessoal da montagem, operação e manutenção é responsável por transportar, instalar, montar, colocar em funcionamento, limpar e resolver as avarias da bomba. Aviso! 1. Só podem montar e operar a bomba pessoas qualificadas e autorizadas. Os trabalhos de manutenção e de reparação podem magoar as mãos. 2. Definir com clareza as responsabilidades na operação da bomba, e cumpri-las. Ter atenção a todas as indicações de segurança. 3. Cumprimento dos procedimentos de desconexão indicados no manual de instruções em todos os trabalhos (funcionamento, manutenção, reparação, etc.). Neste manual de instruções, preste atenção aos sistemas e indicações de segurança descritos. A operação da bomba resulta dos elementos de operação ou a partir do sistema superior. Durante o funcionamento da bomba, mantenha a área de acesso livre de objectos, para que o respectivo acesso seja sempre possível. 3.2 4. O operador não pode prejudicar a segurança na bomba. 5. O operador tem de assegurar que só trabalham na bomba pessoas autorizadas. 6. O operador tem de informar de imediato o fabricante acerca de alterações que ocorram na bomba e que prejudiquem a segurança. Áreas de perigo na bomba 7. O operador só pode operar a bomba se a mesma se encontrar em perfeito estado. No caso de trabalhos de manutenção e de limpeza, a área de, aproximadamente, 1 m em redor da bomba é considerada área de perigo. A área de operação encontra-se apenas nos elementos de operação. Cuidado! O líquido bombeado que se vai libertando pode magoar as pessoas. Instalar e fixar a bomba, de forma a que não se encontrem pessoas no sentido do bombeamento. Pessoal da montagem, operação e manutenção 8. O operador tem de equipar o pessoal da operação com o respectivo equipamento de protecção, segundo as normas legais e os líquidos bombeados. 3.4 Montagem de peças de substituição e de peças de desgaste As peças de substituição e os acessórios que não tenham sido fornecidos pelo fabricante não se encontram verificados e não são fornecidos. A montagem e/ou a utilização desse tipo de produtos pode alterar de forma negativa, em algumas circunstâncias, as características indicadas da bomba, em termos de construção. O fabricante não assumirá qualquer responsabilidade por danos causados pela utilização de peças não originais e por acessórios não originais. 18 Indicações gerais de perigo 3.5 Procedimentos de desconexão Antes dos trabalhos de manutenção, limpeza e/ou reparação (efectuados apenas por pessoas competentes), tem de ser realizado o seguinte procedimento de desconexão. Aviso! A corrente eléctrica pode levar à morte. Desbloquear o motor monobloco (802) segundo as 5 regras de segurança. Durante a limpeza, fechar os armários eléctricos abertos para que não entre água ou pó. As 5 regras de segurança são: 1. Desbloquear 2. Proteger contra o religamento 3. Detectar a falta de tensão 4. Ligar à terra e estabelecer curto-circuito 5. Cobrir ou isolar as peças próximas que se encontram sob tensão. 19 Transporte 4 Transporte 4.1 Volume de fornecimento Embalagem para o transporte com um camião Ao efectuar o transporte com um camião, a bomba é embalada e fixada numa palete de transporte. O volume de fornecimento detalhado é visível na confirmação da encomenda. 4.2.2 Armazenamento intermédio 4.2 Transporte e embalagem As bombas são cuidadosamente verificadas e embaladas antes do envio. No entanto, não é excluída a possibilidade de ocorrerem danos durante o transporte. A embalagem de frota da bomba e das peças de substituição está definida, no fornecimento, para uma duração de armazenamento de cerca de 3 meses. Condições de armazenamento Espaço fechado e seco, com uma temperatura ambiente de 5 - 40 °C. 4.2.1 Fornecimento (também de peças de substituição e de troca) Controlo de entrada 4.3 Transporte para o local de instalação (do cliente) Verifique a totalidade do volume fornecido, de acordo com o comprovativo de fornecimento! O transporte da bomba numa palete de transporte só deve ser efectuado por pessoal especializado, e de acordo com as condições locais. No caso de danos Verifique o volume de fornecimento quanto a danos (verificação visual)! No caso de queixas Caso o volume de fornecimento tenha sido danificado durante o transporte: - entre imediatamente em contacto com os responsáveis pela entrega! - guarde a embalagem (tendo em conta uma eventual devolução ou verificação pelo responsável pela entrega) Embalagem para devolução Caso seja possível, utilize a embalagem original e o material da embalagem original. Aviso! Uma bomba que não se encontre suficientemente protegida pode magoar gravemente as pessoas. Avaliar as medidas do dispositivo de elevação e os cintos de fixação para o peso total da bomba (ver capítulo 5.2 Dimensões). Se necessário, durante o transporte, fixar a bomba com os respectivos meios de fixação. Colocar a bomba apenas numa superfície suficientemente fixa e horizontal. Caso ambos já não estejam disponíveis: - contacte, se necessário, uma empresa de embalamento com pessoal especializado. coloque a bomba numa palete (tem de estar de acordo com o peso). - caso surjam questões acerca da embalagem e da segurança no transporte, entre em contacto com o fabricante. 20 4.3.1 Transporte com a empilhadora - A empilhadora tem de ser adequada ao peso da bomba. - O condutor tem de estar habilitado para a condução da empilhadora. Transporte 4.3.2 Transporte com a grua - A grua tem de ser adequada ao peso total da bomba. - O operador tem de estar habilitado para a operação da grua. - Fixe a bomba, tendo em conta os pontos de fixação aos respectivos acessórios (por ex. travessa, cinto de fixação, cordas), à grua e transporte-a. Figura 4 Transporte com grua Atenção! Durante o transporte, as peças complementares podem ser danificadas. Durante o transporte, proteger as peças de montagem, como o conversor de frequência, o sistema Seal-Guard e o ETS X4, assim como os tubos e os acessórios roscados na variante F-C. As dimensões, as medidas de montagem e os pesos podem ser encontrados no capítulo 5.2 Dimensões. 21 Instalação / montagem 5 Instalação / montagem 5.1 Instalação Prepare a disposição da obra segundo as dimensões da bomba. Importante! Para um manuseamento óptimo das bombas revestidas, recomenda-se a utilização de arruelas planas na união roscada do flange, com as tubagens, bem como a fixação dos pés da bomba com a fundação. Importante! Deverá estar previsto espaço suficiente para os trabalhos de manutenção e de reparação! Planear espaço suficiente para abrir a caixa de bornes e para a ligação eléctrica e, se necessário, para o conversor de frequência. A fundação de betão tem - de estar presa, - de apresentar uma resistência suficiente (pelo menos da classe X0, segundo a norma DIN EN 206), - de ter uma superfície horizontal e plana e Os flanges de ligação têm de se encontrar perfeitamente alinhados e aparafusados, de forma a que não ocorram fugas. As vedações têm de ser resistentes contra o líquido bombeado. Cuidado! Um aquecimento não permitido danifica o motor trifásico. Durante o funcionamento, assegurar uma alimentação suficiente de ar (excepto o tipo herborner.F-C). - de conseguir resistir às vibrações, impactos de forças e embates. De seguida, instalar a bomba. Para evitar as transmissões de vibrações do edifício e do sistema de tubagem, recomenda-se a montagem de compensadores de tubos e de amortecedores de vibrações. Cuidado! Perigo de ferimentos e de danos materiais devido à água que sai. Apertar os parafusos de ligação entre o cárter da bomba e a tampa do cárter/ cárter intermédio. M10 = 45 Nm M12 = 70 Nm 22 Cuidado! Ao instalar a bomba podem ocorrer ferimentos. Ter atenção às regras de segurança, bem como às geralmente conhecidas “Regras da Técnica”. Instalação / montagem 2. Cuidado! O cárter quente da bomba e a tampa quente do cárter podem queimar as mãos e os braços. Colocar um cartucho de argamassa no orifício de perfuração. Não tocar nas bombas para o transporte de água quente. Ir de encontro às medidas de precaução contra queimaduras. 3. Fixar o parafuso com cabeça sextavada com o sextavado no soquete de brocas da máquina para furar. Com isso, fixar o chumbador de rosca interna no cartucho de argamassa. 5.1.1 Montagem do pé de apoio Com uma potência do motor de 18,5 a 36 kW, o volume de fornecimento possui um pé de apoio. Monte-o no fundamento da seguinte forma. O orifício no fundamento deve encontrar-se aproximadamente à altura do orifício da cavilha com olhal do motor. Tempos de endurecimento do cartucho de argamassa Temperatura no fundamento Tempo de endurecimento -5°C a 0°C 0°C a +10°C +10°C a +20°C ≥20°C 240 minutos 45 minutos 20 minutos 10 minutos 4. Atenção! Respeitar os tempos de endurecimento do cartucho de argamassa. Figura 5 Montagem do pé de apoio 1. Perfurar o fundamento e, em seguida, limpar bem o orifício de perfuração realizado. Pela ordem representada, aparafusar a arruela plana, a porca, a contraporca, a barra roscada e o prato base ao chumbador de rosca interna. Ajustar ao comprimento necessário do apoio do motor. 5.1.2 Modelo da tampa do cárter A tampa do cárter existe nos modelos com cavilhas roscadas ou com flange. Para isso, tenha em atenção as indicações no ponto 5.2 Dimensões. 23 Instalação / montagem 5.2 Dimensões 5.2.1 Dimensões das variantes F/ F-PM Modelo com cavilhas roscadas Figura 6a Dimensões das variantes F/ F-PM (modelo com cavilhas roscadas) Modelo com flange Figura 6b Dimensões das variantes F/ F-PM (modelo com flange) Medidas de ligação do flange, segundo a norma DIN 2501 PN 10 Dimensões com conversor de frequência integrado a pedido 24 Instalação / montagem Modelo com guia de fundamento (≥ 37 kW) Figura 6c Dimensões das variantes F/ F-PM (modelo com guia de fundamento (≥ 37 kW)) Variante F, 50 Hz, 1500 min-1 Tipo P2 DN2 DN1 [kW] L a1 a2 b c d e f g h i ø k m n o q r s x min m 1) [kg] F032-200A 2) 0,55 32 50 395 80 39 13 180 160 340 135 260 70 100 157 240 190 140 15 161 4 x M16 x 45 150 42 F032-200A 2) 0,75 32 50 408 80 39 13 180 160 340 135 260 70 100 157 240 190 140 15 161 4 x M16 x 45 150 44 F032-200A 2) 1,1 32 50 476 80 39 13 180 160 340 135 260 70 100 177 240 190 140 15 166 4 x M16 x 45 150 55 F040-160A 2) 0,37 40 65 406 80 33 12 160 132 292 120 230 70 100 156 240 190 140 15 168 4 x M16 x 45 150 33 F040-160A 2) 0,55 40 65 402 80 33 12 160 132 292 120 230 70 100 157 240 190 140 15 168 4 x M16 x 45 150 37 F040-160A 2) 0,75 40 65 415 80 33 12 160 132 292 120 230 70 100 157 240 190 140 15 168 4 x M16 x 45 150 40 F040-220A 2) 1,1 40 65 504 100 55 13 200 160 360 157 295 70 100 177 265 212 165 15 194 4 x M16 x 45 150 72 F040-220A 2) 1,5 40 65 545 100 55 13 200 160 360 157 295 70 100 177 265 212 165 15 194 4 x M16 x 45 150 76 F040-270A 2) 2,2 40 65 562 100 52 13 200 180 380 157 295 70 100 196 265 212 165 15 188 4 x M16 x 45 150 89 F040-270A 2) 3 40 65 602 100 52 13 234 180 414 178 340 95 125 196 320 250 190 15 197 4 x M16 x 45 150 109 F040-270A 2) 4 40 65 642 100 52 13 234 180 414 178 340 95 125 218 320 250 190 15 197 4 x M16 x 45 150 114 F040-270A 2) 5,5 40 65 678 100 52 13 234 180 414 178 340 95 125 260 320 250 190 15 200 4 x M16 x 45 150 150 F050-160A 2) 0,37 50 65 426 100 54 17 180 160 340 132 248 70 100 156 265 212 165 15 188 4 x M16 x 45 150 39 F050-160A 2) 0,55 50 65 422 100 54 17 180 160 340 132 248 70 100 157 265 212 165 15 188 4 x M16 x 45 150 42 F050-160A 2) 0,75 50 65 435 100 54 17 180 160 340 132 248 70 100 157 265 212 165 15 188 4 x M16 x 45 150 45 F050-160A 2) 1,1 50 65 507 100 54 17 180 160 340 132 248 70 100 177 265 212 165 15 197 4 x M16 x 45 150 56 F050-190A 2) 1,1 50 65 504 100 54 16 200 160 360 150 278 70 100 177 265 212 165 15 194 4 x M16 x 45 150 63 F050-190A 2) 1,5 50 65 545 100 54 16 200 160 360 150 278 70 100 177 265 212 165 15 194 4 x M16 x 45 150 67 F050-190A 2) 2,2 50 65 568 100 54 16 200 160 360 150 278 70 100 196 265 212 165 15 194 4 x M16 x 45 150 79 F050-190A 2) 3 50 65 599 100 54 16 200 160 360 150 278 70 100 196 265 212 165 15 194 4 x M16 x 45 150 92 F050-240A 2) 1,5 50 65 538 100 58 17 220 180 400 170 320 95 125 177 320 250 190 15 187 4 x M16 x 45 150 73 F050-240A 2) 2,2 50 65 561 100 58 17 220 180 400 170 320 95 125 196 320 250 190 15 187 4 x M16 x 45 150 84 F050-240A 2) 3 50 65 602 100 58 17 220 180 400 170 320 95 125 196 320 250 190 15 197 4 x M16 x 45 150 98 F065-200A 2) 1,1 65 80 518 100 34 17 225 180 405 150 285 95 125 177 320 250 170 15 208 4 x M16 x 45 150 70 1) Peso total da bomba 5) 2) Modelo com cavilhas roscadas Medidas de ligação do flange, segundo a norma DIN 2501 PN 10 3) Modelo com flange Dimensões com conversor de frequência integrado, a pedido 4) Versão com guia de fundamento 55/66 kW = 148 25 Instalação / montagem Tipo P2 DN2 DN1 [kW] L a1 a2 b c d e f g h i ø k m n o q r s x min m 1) [kg] F065-200A 2) 1,5 65 80 559 100 34 17 225 180 405 150 285 95 125 177 320 250 170 15 208 4 x M16 x 45 150 74 F065-200A 2) 2,2 65 80 573 100 34 17 225 180 405 150 285 95 125 196 320 250 170 15 199 4 x M16 x 45 150 81 F065-220A 2) 2,2 65 80 568 100 50 15 250 180 430 170 316 95 125 196 320 250 190 15 194 4 x M16 x 45 150 91 F065-220A 2) 3 65 80 599 100 50 15 250 180 430 170 316 95 125 196 320 250 190 15 194 4 x M16 x 45 150 103 F065-220A 2) 4 65 80 639 100 50 15 250 180 430 170 316 95 125 218 320 250 190 15 194 4 x M16 x 45 150 108 F065-240A 2) 2,2 65 80 564 100 54 17 250 200 450 184 340 120 160 196 360 280 200 19 190 4 x M16 x 45 150 94 F065-240A 2) 3 65 80 605 100 54 17 250 200 450 184 340 120 160 196 360 280 200 19 200 4 x M16 x 45 150 108 F065-240A 2) 4 65 80 645 100 54 17 250 200 450 184 340 120 160 218 360 280 200 19 200 4 x M16 x 45 150 113 F065-270A 2) 4 65 80 643 100 52 17 240 200 440 184 345 120 160 218 360 280 200 19 198 4 x M16 x 45 150 121 F065-270A 2) 5,5 65 80 676 100 52 17 240 200 440 184 345 120 160 260 360 280 200 19 198 4 x M16 x 45 150 154 F065-270C 2) 5,5 65 80 679 100 57 17 250 200 450 192 365 120 160 260 360 280 200 19 201 4 x M16 x 45 150 155 F065-300B 2) 7,5 65 80 729 125 62 15 275 225 500 211 402 120 160 260 400 315 240 19 233 4 x M16 x 45 150 176 F065-300B 2) 11 65 80 745 125 62 15 275 225 500 211 402 120 160 315 400 315 240 19 236 4 x M16 x 45 150 208 F080-170A 3) 1,1 80 100 545 140 80 19 225 180 405 165 302 120 160 177 320 250 190 19 235 - 150 66 F080-170A 3) 1,5 80 100 586 140 80 19 225 180 405 165 302 120 160 177 320 250 190 19 235 - 150 70 F080-170A 3) 2,2 80 100 624 140 80 19 225 180 405 165 302 120 160 196 320 250 190 19 250 - 150 79 F080-210A 2) 3 80 100 629 125 69 19 250 190 440 188 348 95 125 196 345 280 215 15 224 8 x M16 x 45 150 106 F080-210A 2) 4 80 100 669 125 69 19 250 190 440 188 348 95 125 218 345 280 215 15 224 8 x M16 x 45 150 111 F080-210A 2) 5,5 80 100 702 125 69 19 250 190 440 188 348 95 125 260 345 280 215 15 224 8 x M16 x 45 150 146 F080-240A 2) 1,1 80 100 523 125 69 17 280 200 480 213 382 120 160 177 400 315 240 19 213 8 x M16 x 45 150 77 F080-240A 2) 1,5 80 100 564 125 69 17 280 200 480 213 382 120 160 177 400 315 240 19 213 8 x M16 x 45 150 81 F080-240A 2) 2,2 80 100 587 125 69 17 280 200 480 213 382 120 160 196 400 315 240 19 213 8 x M16 x 45 150 90 F080-255A 2) 3 80 100 626 125 68 17 280 200 480 190 357 120 160 196 400 315 240 19 221 8 x M16 x 45 150 120 F080-255A 2) 4 80 100 666 125 68 17 280 200 480 190 357 120 160 218 400 315 240 19 221 8 x M16 x 45 150 125 F080-255A 2) 5,5 80 100 699 125 68 17 280 200 480 190 357 120 160 260 400 315 240 19 221 8 x M16 x 45 150 159 F080-330A 2) 11 80 100 756 125 54 15 315 250 565 248 462 120 160 315 400 315 240 19 247 8 x M16 x 45 150 219 F080-330A 2) 15 80 100 844 125 54 15 315 250 565 248 462 120 160 315 400 315 240 19 247 8 x M16 x 45 150 260 F100-200A 3) 2,2 100 125 621 150 93 19 280 200 480 220 384 120 160 196 400 315 240 19 247 - 150 97 F100-200A 3) 3 100 125 657 150 93 19 280 200 480 220 384 120 160 196 400 315 240 19 252 - 150 103 F100-210A 3) 3 100 125 657 150 93 20 280 200 480 197 360 120 160 196 400 315 240 19 252 - 150 110 F100-210A 3) 4 100 125 697 150 93 20 280 200 480 197 360 120 160 218 400 315 240 19 252 - 150 115 F100-210A 3) 5,5 100 125 748 150 93 20 280 200 480 197 360 120 160 260 400 315 240 19 270 - 150 145 F100-210A 3) 7,5 100 125 766 150 93 20 280 200 480 197 360 120 160 260 400 315 240 19 270 - 150 151 F100-240A 2) 5,5 100 125 714 140 85 15 280 225 505 202 368 120 160 260 400 315 240 19 236 8 x M16 x 45 150 157 F100-240A 2) 7,5 100 125 732 140 85 15 280 225 505 202 368 120 160 260 400 315 240 19 236 8 x M16 x 45 150 159 F100-270A 2) 5,5 100 125 713 140 86 15 270 225 495 198 370 120 160 260 400 315 240 19 235 8 x M16 x 45 150 165 F100-270A 2) 7,5 100 125 731 140 86 15 270 225 495 198 370 120 160 260 400 315 240 19 235 8 x M16 x 45 150 167 F100-330A 2) 18,5 100 125 912 140 75 17 315 250 565 234 444 120 160 350 400 315 240 19 290 8 x M16 x 45 150 325 F100-330A 2) 22 100 125 939 140 75 17 315 250 565 234 444 120 160 350 400 315 240 19 290 8 x M16 x 45 150 350 F100-330C 2) 11 100 125 851 140 81 19 315 250 565 225 427 120 160 315 400 315 240 19 342 8 x M16 x 45 150 231 F100-330C 2) 15 100 125 939 140 81 19 315 250 565 225 427 120 160 315 400 315 240 19 342 8 x M16 x 45 150 272 F125-250A 3) 3 125 150 642 140 140 14 355 315 670 260 448 120 160 196 400 315 240 19 237 - 150 134 F125-250A 3) 4 125 150 682 140 140 14 355 315 670 260 448 120 160 218 400 315 240 19 237 - 150 139 F125-250A 3) 5,5 125 150 715 140 140 14 355 315 670 260 448 120 160 260 400 315 240 19 237 - 150 171 F125-270A 2) 7,5 125 150 741 140 77 15 355 250 605 209 390 120 160 260 400 315 240 19 245 8 x M16 x 45 150 170 F125-270A 2) 11 125 150 754 140 77 15 355 250 605 209 390 120 160 315 400 315 240 19 245 8 x M16 x 45 150 205 F125-270A 2) 15 125 150 847 140 77 15 355 250 605 209 390 120 160 315 400 315 240 19 250 8 x M16 x 45 150 246 F125-270B 2) 11 125 150 766 140 70 17 355 250 605 260 472 120 160 315 400 315 240 19 257 8 x M16 x 45 150 217 F125-270B 2) 15 125 150 854 140 70 17 355 250 605 260 472 120 160 315 400 315 240 19 257 8 x M16 x 45 150 258 F125-270B 2) 18,5 125 150 890 140 70 17 355 250 605 260 472 120 160 350 400 315 240 19 268 8 x M16 x 45 150 294 F125-270B 2) 22 125 150 917 140 70 17 355 250 605 260 472 120 160 350 400 315 240 19 268 8 x M16 x 45 150 319 F125-330A 2) 22 125 150 939 140 75 15 355 280 635 252 467 150 200 350 500 400 300 23 290 8 x M16 x 45 150 360 F125-330A 2) 30 125 150 980 140 75 15 355 280 635 252 467 150 200 392 500 400 300 23 297 8 x M16 x 45 150 398 F150-250A 3) 5,5 150 200 744 160 160 14 380 280 660 277 480 150 200 260 550 450 350 23 266 - 150 176 F150-250A 3) 7,5 150 200 762 160 160 14 380 280 660 277 480 150 200 260 550 450 350 23 266 - 150 178 F150-250A 3) 11 150 200 782 160 160 14 380 280 660 277 480 150 200 315 550 450 350 23 273 - 150 217 F150-270B 3) 11 150 200 787 160 160 14 370 315 685 313 560 150 200 315 550 450 350 23 278 - 150 221 1) Peso total da bomba 4) 2) Modelo com cavilhas roscadas Medidas de ligação do flange, segundo a norma DIN 2501 PN 10 3) Modelo com flange Dimensões com conversor de frequência integrado, a pedido 26 Versão com guia de fundamento Instalação / montagem Tipo F150-270B 3) P2 DN2 DN1 [kW] 15 L a1 a2 b c d e f g h i ø k m n o q r s x min m 1) [kg] 150 200 875 160 160 14 370 315 685 313 560 150 200 315 550 450 350 23 278 - 150 262 F150-270B 3) 18,5 150 200 911 160 160 14 370 315 685 313 560 150 200 350 550 450 350 23 289 - 150 309 F150-270B 3) 22 150 200 938 160 160 14 370 315 685 313 560 150 200 350 550 450 350 23 289 - 150 334 F150-300A 3) 15 150 200 864 160 160 14 330 280 610 268 480 150 200 315 550 450 350 23 267 - 150 263 F150-300A 3) 18,5 150 200 938 160 160 14 330 280 610 268 480 150 200 350 550 450 350 23 316 - 150 318 F150-300A 3) 22 150 200 965 160 160 14 330 280 610 268 480 150 200 350 550 450 350 23 316 - 150 343 F150-400A 4) 37 150 200 1065 160 79 24 450 315 765 270 513 150 200 433 550 450 360 23 372 - 150 537 F150-400A 4) 45 150 200 1130 160 79 24 450 315 765 270 513 150 200 440 550 450 360 23 372 - 150 584 F150-400A 4) 55 150 200 1155 160 79 24 450 315 765 270 513 150 200 490 550 450 360 23 372 - 150 729 F200-250A 3) 5,5 200 250 753 160 160 14 350 280 630 268 480 150 200 260 550 450 350 20 275 - 150 180 F200-250A 3) 7,5 200 250 771 160 160 14 350 280 630 268 480 150 200 260 550 450 350 20 275 - 150 182 F200-250A 3) 11 200 250 791 160 160 14 350 280 630 268 480 150 200 315 550 450 350 20 282 - 150 218 F200-250A 3) 15 200 250 879 160 160 14 350 280 630 268 480 150 200 315 550 450 350 20 282 - 150 259 F200-270B 3) 11 200 250 829 170 93 20 370 280 650 286 507 150 200 315 500 400 300 23 320 - 150 242 F200-270B 3) 15 200 250 917 170 93 20 370 280 650 286 507 150 200 315 500 400 300 23 320 - 150 283 F200-270B 3) 18,5 200 250 958 170 93 20 370 280 650 286 507 150 200 350 500 400 300 23 336 - 150 331 F200-270B 3) 22 200 250 985 170 93 20 370 280 650 286 507 150 200 350 500 400 300 23 336 - 150 356 F200-350A 3) 30 200 250 1060 210 121 21 400 455 855 333 596 840 930 392 690 600 490 23 377 - 150 459 F200-350A 4) 37 200 250 1079 210 121 21 400 455 855 333 596 840 930 433 690 600 490 23 386 - 150 533 F200-350A 4) 45 200 250 1144 210 121 21 400 455 855 333 596 840 930 440 690 600 490 23 386 - 150 580 F200-350A 4) 55 200 250 1169 210 121 21 400 455 855 333 596 900 1000 490 690 600 490 23 386 - 150 725 r s x min m 1) [kg] Variante F, 60 Hz, 1800 min-1 Tipo P2 DN2 DN1 [kW] L a1 a2 b c d e f g h i ø k m n o q F032-200A 2) 0,66 32 50 395 80 39 13 180 160 340 135 260 70 100 157 240 190 140 15 161 4 x M16 x 45 150 42 F032-200A 2) 0,9 32 50 408 80 39 13 180 160 340 135 260 70 100 157 240 190 140 15 161 4 x M16 x 45 150 44 F032-200A 2) 1,3 32 50 517 80 39 13 180 160 340 135 260 70 100 177 240 190 140 15 166 4 x M16 x 45 150 55 F040-160A 2) 0,44 40 65 406 80 33 12 160 132 292 120 230 70 100 156 240 190 140 15 168 4 x M16 x 45 150 33 F040-160A 2) 0,66 40 65 402 80 33 12 160 132 292 120 230 70 100 157 240 190 140 15 168 4 x M16 x 45 150 37 F040-160A 2) 0,9 40 65 415 80 33 12 160 132 292 120 230 70 100 157 240 190 140 15 168 4 x M16 x 45 150 40 F040-220A 2) 1,3 40 65 545 100 55 13 200 160 360 157 295 70 100 177 265 212 165 15 194 4 x M16 x 45 150 72 F040-220A 2) 1,8 40 65 545 100 55 13 200 160 360 157 295 70 100 177 265 212 165 15 194 4 x M16 x 45 150 76 F040-270A 2) 2,6 40 65 562 100 52 13 200 180 380 157 295 70 100 196 265 212 165 15 188 4 x M16 x 45 150 89 F040-270A 2) 3,6 40 65 602 100 52 13 234 180 414 178 340 95 125 218 320 250 190 15 197 4 x M16 x 45 150 109 F040-270A 2) 4,8 40 65 643 100 52 13 234 180 414 178 340 95 125 260 320 250 190 15 197 4 x M16 x 45 150 126 F040-270A 2) 6,6 40 65 696 100 52 13 234 180 414 178 340 95 125 260 320 250 190 15 200 4 x M16 x 45 150 150 F050-160A 2) 0,44 50 65 426 100 54 17 180 160 340 132 248 70 100 156 265 212 165 15 188 4 x M16 x 45 150 39 F050-160A 2) 0,66 50 65 422 100 54 17 180 160 340 132 248 70 100 157 265 212 165 15 188 4 x M16 x 45 150 42 F050-160A 2) 0,9 50 65 435 100 54 17 180 160 340 132 248 70 100 157 265 212 165 15 188 4 x M16 x 45 150 45 F050-160A 2) 1,3 50 65 548 100 54 17 180 160 340 132 248 70 100 177 265 212 165 15 197 4 x M16 x 45 150 56 F050-190A 2) 1,3 50 65 545 100 54 16 200 160 360 150 278 70 100 177 265 212 165 15 194 4 x M16 x 45 150 63 F050-190A 2) 1,8 50 65 545 100 54 16 200 160 360 150 278 70 100 177 265 212 165 15 194 4 x M16 x 45 150 67 F050-190A 2) 2,6 50 65 568 100 54 16 200 160 360 150 278 70 100 196 265 212 165 15 194 4 x M16 x 45 150 79 F050-190A 2) 3,6 50 65 599 100 54 16 200 160 360 150 278 70 100 218 265 212 165 15 194 4 x M16 x 45 150 92 F050-240A 2) 1,8 50 65 538 100 58 17 220 180 400 170 320 95 125 177 320 250 190 15 187 4 x M16 x 45 150 73 F050-240A 2) 2,6 50 65 561 100 58 17 220 180 400 170 320 95 125 196 320 250 190 15 187 4 x M16 x 45 150 84 F050-240A 2) 3,6 50 65 602 100 58 17 220 180 400 170 320 95 125 218 320 250 190 15 197 4 x M16 x 45 150 98 F065-200A 2) 1,3 65 80 559 100 34 17 225 180 405 150 285 95 125 177 320 250 170 15 208 4 x M16 x 45 150 70 F065-200A 2) 1,8 65 80 559 100 34 17 225 180 405 150 285 95 125 177 320 250 170 15 208 4 x M16 x 45 150 74 F065-200A 2) 2,6 65 80 573 100 34 17 225 180 405 150 285 95 125 196 320 250 170 15 199 4 x M16 x 45 150 81 F065-220A 2) 2,6 65 80 568 100 50 15 250 180 430 170 316 95 125 196 320 250 190 15 194 4 x M16 x 45 150 91 F065-220A 2) 3,6 65 80 599 100 50 15 250 180 430 170 316 95 125 218 320 250 190 15 194 4 x M16 x 45 150 103 F065-220A 2) 4,8 65 80 640 100 50 15 250 180 430 170 316 95 125 260 320 250 190 15 194 4 x M16 x 45 150 120 1) Peso total da bomba 4) 2) Modelo com cavilhas roscadas Medidas de ligação do flange, segundo a norma DIN 2501 PN 10 3) Modelo com flange Dimensões com conversor de frequência integrado, a pedido Versão com guia de fundamento 27 Instalação / montagem Tipo P2 DN2 DN1 [kW] L a1 a2 b c d e f g h i ø k m n o q r s x min m 1) [kg] F065-240A 2) 2,6 65 80 564 100 54 17 250 200 450 184 340 120 160 196 360 280 200 19 190 4 x M16 x 45 150 94 F065-240A 2) 3,6 65 80 605 100 54 17 250 200 450 184 340 120 160 218 360 280 200 19 200 4 x M16 x 45 150 108 F065-240A 2) 4,8 65 80 646 100 54 17 250 200 450 184 340 120 160 260 360 280 200 19 200 4 x M16 x 45 150 125 F065-270A 2) 4,8 65 80 644 100 52 17 240 200 440 184 345 120 160 260 360 280 200 19 198 4 x M16 x 45 150 134 F065-270A 2) 6,6 65 80 694 100 52 17 240 200 440 184 345 120 160 260 360 280 200 19 198 4 x M16 x 45 150 154 F065-270C 2) 6,6 65 80 697 100 57 17 250 200 450 192 365 120 160 260 360 280 200 19 201 4 x M16 x 45 150 155 F065-300B 2) 9 65 80 734 125 62 15 275 225 500 211 402 120 160 315 400 315 240 19 233 4 x M16 x 45 150 203 F065-300B 2) 13,2 65 80 796 125 62 15 275 225 500 211 402 120 160 315 400 315 240 19 236 4 x M16 x 45 150 215 F080-170A 3) 1,3 80 100 586 140 80 19 225 180 405 165 302 120 160 177 320 250 190 19 235 - 150 66 F080-170A 3) 1,8 80 100 586 140 80 19 225 180 405 165 302 120 160 177 320 250 190 19 235 - 150 70 F080-170A 3) 2,6 80 100 624 140 80 19 225 180 405 165 302 120 160 196 320 250 190 19 250 - 150 79 F080-210A 2) 3,6 80 100 629 125 69 19 250 190 440 188 348 95 125 218 345 280 215 15 224 8 x M16 x 45 150 106 F080-210A 2) 4,8 80 100 670 125 69 19 250 190 440 188 348 95 125 260 345 280 215 15 224 8 x M16 x 45 150 123 F080-210A 2) 6,6 80 100 720 125 69 19 250 190 440 188 348 95 125 260 345 280 215 15 224 8 x M16 x 45 150 146 F080-240A 2) 1,3 80 100 564 125 69 17 280 200 480 213 382 120 160 177 400 315 240 19 213 8 x M16 x 45 150 77 F080-240A 2) 1,8 80 100 564 125 69 17 280 200 480 213 382 120 160 177 400 315 240 19 213 8 x M16 x 45 150 81 F080-240A 2) 2,6 80 100 587 125 69 17 280 200 480 213 382 120 160 196 400 315 240 19 213 8 x M16 x 45 150 90 F080-255A 2) 3,6 80 100 626 125 68 17 280 200 480 190 357 120 160 218 400 315 240 19 221 8 x M16 x 45 150 120 F080-255A 2) 4,8 80 100 667 125 68 17 280 200 480 190 357 120 160 260 400 315 240 19 221 8 x M16 x 45 150 138 F080-255A 2) 6,6 80 100 717 125 68 17 280 200 480 190 357 120 160 260 400 315 240 19 221 8 x M16 x 45 150 159 F080-330A 2) 13,2 80 100 807 125 54 15 315 250 565 248 462 120 160 315 400 315 240 19 247 8 x M16 x 45 150 226 F080-330A 2) 18 80 100 896 125 54 15 315 250 565 248 462 120 160 350 400 315 240 19 247 8 x M16 x 45 150 290 F100-200A 3) 2,6 100 125 621 150 93 19 280 200 480 220 384 120 160 196 400 315 240 19 247 - 150 97 F100-200A 3) 3,6 100 125 657 150 93 19 280 200 480 220 384 120 160 218 400 315 240 19 252 - 150 103 F100-210A 3) 3,6 100 125 657 150 93 20 280 200 480 197 360 120 160 218 400 315 240 19 252 - 150 110 F100-210A 3) 4,8 100 125 698 150 93 20 280 200 480 197 360 120 160 260 400 315 240 19 252 - 150 127 F100-210A 3) 6,6 100 125 766 150 93 20 280 200 480 197 360 120 160 260 400 315 240 19 270 - 150 145 F100-210A 3) 9 100 125 771 150 93 20 280 200 480 197 360 120 160 315 400 315 240 19 270 - 150 178 F100-240A 2) 6,6 100 125 732 140 85 15 280 225 505 202 368 120 160 260 400 315 240 19 236 8 x M16 x 45 150 157 F100-240A 2) 9 100 125 737 140 85 15 280 225 505 202 368 120 160 315 400 315 240 19 236 8 x M16 x 45 150 186 F100-270A 2) 6,6 100 125 731 140 86 15 270 225 495 198 370 120 160 260 400 315 240 19 235 8 x M16 x 45 150 165 F100-270A 2) 9 100 125 736 140 86 15 270 225 495 198 370 120 160 315 400 315 240 19 235 8 x M16 x 45 150 194 F100-330A 2) 22,2 100 125 939 140 75 17 315 250 565 234 444 120 160 350 400 315 240 19 290 8 x M16 x 45 150 325 F100-330A 2) 26,4 100 125 951 140 75 17 315 250 565 234 444 120 160 388 400 315 240 19 290 8 x M16 x 45 150 360 F100-330C 2) 13,2 100 125 902 140 81 19 315 250 565 225 427 120 160 315 400 315 240 19 342 8 x M16 x 45 150 238 F100-330C 2) 18 100 125 991 140 81 19 315 250 565 225 427 120 160 350 400 315 240 19 342 8 x M16 x 45 150 302 F125-250A 3) 3,6 125 150 642 140 140 14 355 315 670 260 448 120 160 218 400 315 240 19 237 - 150 134 F125-250A 3) 4,8 125 150 683 140 140 14 355 315 670 260 448 120 160 260 400 315 240 19 237 - 150 151 F125-250A 3) 6,6 125 150 733 140 140 14 355 315 670 260 448 120 160 260 400 315 240 19 237 - 150 171 F125-270A 2) 9 125 150 746 140 77 15 355 250 605 209 390 120 160 315 400 315 240 19 245 8 x M16 x 45 150 197 F125-270A 2) 13,2 125 150 805 140 77 15 355 250 605 209 390 120 160 315 400 315 240 19 245 8 x M16 x 45 150 212 F125-270A 2) 125 150 899 140 77 15 355 250 605 209 390 120 160 350 400 315 240 19 250 8 x M16 x 45 150 276 F125-270B 2) 13,2 125 150 817 140 70 17 355 250 605 260 472 120 160 315 400 315 240 19 257 8 x M16 x 45 150 224 F125-270B 2) 125 150 906 140 70 17 355 250 605 260 472 120 160 350 400 315 240 19 257 8 x M16 x 45 150 288 F125-270B 2) 22,2 125 150 917 140 70 17 355 250 605 260 472 120 160 350 400 315 240 19 268 8 x M16 x 45 150 294 F125-270B 2) 26,4 125 150 929 140 70 17 355 250 605 260 472 120 160 388 400 315 240 19 268 8 x M16 x 45 150 329 F125-330A 2) 26,4 125 150 951 140 75 15 355 280 635 252 467 150 200 388 500 400 300 23 290 8 x M16 x 45 150 370 F125-330A 2) 36 125 150 990 140 75 15 355 280 635 252 467 150 200 433 500 400 300 23 297 8 x M16 x 45 150 408 F150-250A 3) 6,6 150 200 762 160 160 14 380 280 660 277 480 150 200 260 550 450 350 23 266 - 150 176 F150-250A 3) 9 150 200 767 160 160 14 380 280 660 277 480 150 200 315 550 450 350 23 266 - 150 205 F150-250A 3) 13,2 150 200 833 160 160 14 380 280 660 277 480 150 200 315 550 450 350 23 273 - 150 224 F150-270B 3) 13,2 150 200 838 160 160 14 370 315 685 313 560 150 200 315 550 450 350 23 278 - 150 228 F150-270B 3) 150 200 927 160 160 14 370 315 685 313 560 150 200 350 550 450 350 23 278 - 150 292 F150-270B 3) 22,2 150 200 938 160 160 14 370 315 685 313 560 150 200 350 550 450 350 23 289 - 150 309 F150-270B 3) 26,4 150 200 950 160 160 14 370 315 685 313 560 150 200 388 550 450 350 23 289 - 150 344 F150-300A 3) 150 200 916 160 160 14 330 280 610 268 480 150 200 350 550 450 350 23 267 - 150 293 F150-300A 3) 22,2 150 200 965 160 160 14 330 280 610 268 480 150 200 350 550 450 350 23 316 - 150 318 18 18 18 18 1) Peso total da bomba 4) 2) Modelo com cavilhas roscadas Medidas de ligação do flange, segundo a norma DIN 2501 PN 10 3) Modelo com flange Dimensões com conversor de frequência integrado, a pedido 28 Versão com guia de fundamento Instalação / montagem Tipo P2 DN2 DN1 [kW] L a1 a2 b c d e f g h i ø k m n o q r s x min m 1) [kg] 977 F150-300A 3) 26,4 150 200 160 160 14 330 280 610 268 480 150 200 388 550 450 350 23 316 - 150 353 F150-400A 4) 44,4 150 200 1065 160 79 24 450 315 765 270 513 150 200 433 550 450 360 23 372 - 150 554 F150-400A 4) 54 150 200 1155 160 79 24 450 315 765 270 513 150 200 480 550 450 360 23 372 - 150 619 F150-400A 4) 66 150 200 1283 160 79 24 450 315 765 270 513 150 200 540 550 450 360 23 372 - 150 759 F200-250A 3) 6,9 200 250 771 160 160 14 350 280 630 268 480 150 200 260 550 450 350 20 275 - 150 180 F200-250A 3) 9 200 250 776 160 160 14 350 280 630 268 480 150 200 315 550 450 350 20 275 - 150 209 F200-250A 3) 13,2 200 250 842 160 160 14 350 280 630 268 480 150 200 315 550 450 350 20 282 - 150 225 F200-250A 3) 18 200 250 931 160 160 14 350 280 630 268 480 150 200 350 550 450 350 20 282 - 150 289 F200-270B 3) 18 200 250 969 170 93 20 370 280 650 286 507 150 200 350 500 400 300 23 320 - 150 313 F200-270B 3) 22,2 200 250 985 170 93 20 370 280 650 286 507 150 200 350 500 400 300 23 336 - 150 331 F200-270B 3) 26,4 200 250 997 170 93 20 370 280 650 286 507 150 200 388 500 400 300 23 336 - 150 366 F200-350A 3) 200 250 1070 210 121 21 400 455 855 333 596 840 930 433 690 600 490 23 377 - 150 469 F200-350A 4) 44,4 200 250 1079 210 121 21 400 455 855 333 596 840 930 433 690 600 490 23 386 - 150 550 F200-350A 4) 54 200 250 1169 210 121 21 400 455 855 333 596 840 930 480 690 600 490 23 386 - 150 615 F200-350A 4) 66 200 250 1297 210 121 21 400 455 855 333 596 900 1000 540 690 600 490 23 386 - 150 755 r s x min m 1) [kg] 36 Variante F, 50 Hz, 3000 min-1 Tipo P2 DN2 DN1 [kW] L a1 a2 b c d e f g h i ø k m n o q F032-200A 2) 7,5 32 50 671 80 39 13 180 160 340 135 260 70 100 260 240 190 140 15 175 4 x M16 x 45 150 103 F040-160A 2) 2,2 40 65 480 80 33 12 160 132 292 120 230 70 100 177 240 190 140 15 169 4 x M16 x 45 150 50 F040-160A 2) 3 40 65 519 80 33 12 160 132 292 120 230 70 100 198 240 190 140 15 179 4 x M16 x 45 150 57 F040-160A 2) 5,5 40 65 630 80 33 12 160 132 292 120 230 70 100 260 240 190 140 15 184 4 x M16 x 45 150 84 F040-220A 2) 5,5 40 65 651 100 55 13 200 160 360 157 295 70 100 260 265 212 165 15 205 4 x M16 x 45 150 109 F040-220A 2) 7,5 40 65 701 100 55 13 200 160 360 157 295 70 100 260 265 212 165 15 205 4 x M16 x 45 150 125 F040-220A 2) 11 40 65 755 100 55 13 200 160 360 157 295 70 100 315 265 212 165 15 210 4 x M16 x 45 150 196 F040-220A 2) 15 40 65 757 100 52 13 200 160 360 157 295 70 100 315 265 212 165 15 210 4 x M16 x 45 150 209 F050-160A 2) 1,5 50 65 497 100 54 17 180 160 340 132 248 70 100 177 265 212 165 15 187 4 x M16 x 45 150 56 F050-160A 2) 2,2 50 65 498 100 54 17 180 160 340 132 248 70 100 177 265 212 165 15 187 4 x M16 x 45 150 56 F050-160A 2) 3 50 65 537 100 54 17 180 160 340 132 248 70 100 198 265 212 165 15 197 4 x M16 x 45 150 64 F050-160A 2) 4 50 65 571 100 54 17 180 160 340 132 248 70 100 218 265 212 165 15 197 4 x M16 x 45 150 74 F050-160A 2) 5,5 50 65 650 100 54 17 180 160 340 132 248 70 100 260 265 212 165 15 204 4 x M16 x 45 150 90 F065-200A 2) 11 65 80 761 100 34 17 225 180 405 150 285 95 125 315 320 250 170 15 216 4 x M16 x 45 150 184 F065-200A 2) 15 65 80 763 100 34 17 225 180 405 150 285 95 125 315 320 250 170 15 216 4 x M16 x 45 150 197 L a1 a2 b c d e f g h i ø k m n o q Variante F, 60 Hz, 3600 min-1 Tipo P2 DN2 DN1 [kW] r s x min m 1) [kg] F032-200A 2) 9 32 50 671 80 39 13 180 160 340 135 260 70 100 315 240 190 140 15 175 4 x M16 x 45 150 103 F040-160A 2) 2,6 40 65 490 80 33 12 160 132 292 120 230 70 100 218 240 190 140 15 169 4 x M16 x 45 150 50 F040-160A 2) 3,6 40 65 519 80 33 12 160 132 292 120 230 70 100 218 240 190 140 15 179 4 x M16 x 45 150 57 F040-160A 2) 6,6 40 65 680 80 33 12 160 132 292 120 230 70 100 260 240 190 140 15 184 4 x M16 x 45 150 99 F040-220A 2) 6,6 40 65 701 100 55 13 200 160 360 157 295 70 100 260 265 212 165 15 205 4 x M16 x 45 150 124 F040-220A 2) 9 40 65 701 100 55 13 200 160 360 157 295 70 100 315 265 212 165 15 205 4 x M16 x 45 150 125 F040-220A 2) 13,2 40 65 719 100 55 13 200 160 360 157 295 70 100 315 265 212 165 15 210 4 x M16 x 45 150 193 F040-220A 2) 18 40 65 757 100 52 13 200 160 360 157 295 70 100 315 265 212 165 15 210 4 x M16 x 45 150 204 F050-160A 2) 1,8 50 65 538 100 54 17 180 160 340 132 248 70 100 177 265 212 165 15 187 4 x M16 x 45 150 56 F050-160A 2) 2,6 50 65 508 100 54 17 180 160 340 132 248 70 100 218 265 212 165 15 187 4 x M16 x 45 150 56 F050-160A 2) 3,6 50 65 537 100 54 17 180 160 340 132 248 70 100 218 265 212 165 15 197 4 x M16 x 45 150 64 F050-160A 2) 4,8 50 65 643 100 54 17 180 160 340 132 248 70 100 260 265 212 165 15 197 4 x M16 x 45 150 89 F050-160A 2) 6,6 50 65 700 100 54 17 180 160 340 132 248 70 100 260 265 212 165 15 204 4 x M16 x 45 150 105 1) Peso total da bomba 4) 2) Modelo com cavilhas roscadas Medidas de ligação do flange, segundo a norma DIN 2501 PN 10 3) Modelo com flange Dimensões com conversor de frequência integrado, a pedido Versão com guia de fundamento 29 Instalação / montagem Tipo P2 DN2 DN1 [kW] L a1 a2 b c d e f g h i ø k m n o q r s x min m 1) [kg] F065-200A 2) 13,2 65 80 725 100 34 17 225 180 405 150 285 95 125 315 320 250 170 15 216 4 x M16 x 45 150 181 F065-200A 2) 65 80 763 100 34 17 225 180 405 150 285 95 125 315 320 250 170 15 216 4 x M16 x 45 150 192 L a1 a2 b c d e f g h i ø k m n o q 18 Variante F-PM, 1500 min-1 Tipo P2 DN2 DN1 [kW] r s x min m 1) [kg] F032-200A 2) 0,55 32 50 402 80 39 13 180 160 340 135 260 70 100 139 240 190 140 15 161 4 x M16 x 45 150 38 F032-200A 2) 0,75 32 50 402 80 39 13 180 160 340 135 260 70 100 139 240 190 140 15 161 4 x M16 x 45 150 39 F032-200A 2) 1,1 32 50 430 80 39 13 180 160 340 135 260 70 100 157 240 190 140 15 166 4 x M16 x 45 150 44 F040-160A 2) 0,37 40 65 380 80 33 12 160 132 292 120 230 70 100 138 240 190 140 15 168 4 x M16 x 45 150 30 F040-160A 2) 0,55 40 65 409 80 33 12 160 132 292 120 230 70 100 139 240 190 140 15 168 4 x M16 x 45 150 33 F040-160A 2) 0,75 40 65 409 80 33 12 160 132 292 120 230 70 100 139 240 190 140 15 168 4 x M16 x 45 150 35 F040-220A 2) 1,1 40 65 458 100 55 13 200 160 360 157 295 70 100 157 265 212 165 15 194 4 x M16 x 45 150 60 F040-220A 2) 1,5 40 65 485 100 55 13 200 160 360 157 295 70 100 176 265 212 165 15 194 4 x M16 x 45 150 63 F040-270A 2) 2,2 40 65 504 100 52 13 200 180 380 157 295 70 100 177 265 212 165 15 188 4 x M16 x 45 150 72 F040-270A 2) 3 40 65 513 100 52 13 234 180 414 178 340 95 125 196 320 250 190 15 197 4 x M16 x 45 150 86 F040-270A 2) 4 40 65 573 100 52 13 234 180 414 178 340 95 125 196 320 250 190 15 197 4 x M16 x 45 150 93 F040-270A 2) 5,5 40 65 606 100 52 13 234 180 414 178 340 95 125 220 320 250 190 15 200 4 x M16 x 45 150 103 F050-160A 2) 0,37 50 65 400 100 54 17 180 160 340 132 248 70 100 138 265 212 165 15 188 4 x M16 x 45 150 36 F050-160A 2) 0,55 50 65 429 100 54 17 180 160 340 132 248 70 100 139 265 212 165 15 188 4 x M16 x 45 150 38 F050-160A 2) 0,75 50 65 429 100 54 17 180 160 340 132 248 70 100 139 265 212 165 15 188 4 x M16 x 45 150 39 F050-160A 2) 1,1 50 65 461 100 54 17 180 160 340 132 248 70 100 157 265 212 165 15 197 4 x M16 x 45 150 44 F050-190A 2) 1,1 50 65 458 100 54 16 200 160 360 150 278 70 100 157 265 212 165 15 194 4 x M16 x 45 150 52 F050-190A 2) 1,5 50 65 485 100 54 16 200 160 360 150 278 70 100 176 265 212 165 15 194 4 x M16 x 45 150 54 F050-190A 2) 2,2 50 65 510 100 54 16 200 160 360 150 278 70 100 177 265 212 165 15 194 4 x M16 x 45 150 62 F050-190A 2) 3 50 65 510 100 54 16 200 160 360 150 278 70 100 196 265 212 165 15 194 4 x M16 x 45 150 69 F050-240A 2) 1,5 50 65 478 100 58 17 220 180 400 170 320 95 125 176 320 250 190 15 187 4 x M16 x 45 150 60 F050-240A 2) 2,2 50 65 503 100 58 17 220 180 400 170 320 95 125 177 320 250 190 15 187 4 x M16 x 45 150 67 F050-240A 2) 3 50 65 513 100 58 17 220 180 400 170 320 95 125 196 320 250 190 15 197 4 x M16 x 45 150 75 F065-200A 2) 1,1 65 80 472 100 34 17 225 180 405 150 285 95 125 157 320 250 170 15 208 4 x M16 x 45 150 59 F065-200A 2) 1,5 65 80 499 100 34 17 225 180 405 150 285 95 125 176 320 250 170 15 208 4 x M16 x 45 150 61 F065-200A 2) 2,2 65 80 515 100 34 17 225 180 405 150 285 95 125 177 320 250 170 15 199 4 x M16 x 45 150 64 F065-220A 2) 2,2 65 80 510 100 50 15 250 180 430 170 316 95 125 177 320 250 190 15 194 4 x M16 x 45 150 74 F065-220A 2) 3 65 80 510 100 50 15 250 180 430 170 316 95 125 196 320 250 190 15 194 4 x M16 x 45 150 80 F065-220A 2) 4 65 80 570 100 50 15 250 180 430 170 316 95 125 196 320 250 190 15 194 4 x M16 x 45 150 87 F065-240A 2) 2,2 65 80 506 100 54 17 250 200 450 184 340 120 160 177 360 280 200 19 190 4 x M16 x 45 150 77 F065-240A 2) 3 65 80 516 100 54 17 250 200 450 184 340 120 160 196 360 280 200 19 200 4 x M16 x 45 150 85 F065-240A 2) 4 65 80 576 100 54 17 250 200 450 184 340 120 160 196 360 280 200 19 200 4 x M16 x 45 150 92 F065-270A 2) 4 65 80 574 100 52 17 240 200 440 184 345 120 160 196 360 280 200 19 198 4 x M16 x 45 150 101 F065-270A 2) 5,5 65 80 604 100 52 17 240 200 440 184 345 120 160 220 360 280 200 19 198 4 x M16 x 45 150 107 F065-270C 2) 5,5 65 80 607 100 57 17 250 200 450 192 365 120 160 220 360 280 200 19 201 4 x M16 x 45 150 108 F065-300B 2) 7,5 65 80 662 125 62 15 275 225 500 211 402 120 160 258 400 315 240 19 233 4 x M16 x 45 150 152 F065-300B 2) 11 65 80 746 125 62 15 275 225 500 211 402 120 160 260 400 315 240 19 236 4 x M16 x 45 150 176 F080-170A 3) 1,1 80 100 499 140 80 19 225 180 405 165 302 120 160 157 320 250 190 19 235 - 150 55 F080-170A 3) 1,5 80 100 526 140 80 19 225 180 405 165 302 120 160 176 320 250 190 19 235 - 150 57 F080-170A 3) 2,2 80 100 566 140 80 19 225 180 405 165 302 120 160 177 320 250 190 19 250 - 150 62 F080-210A 2) 3 80 100 540 125 69 19 250 190 440 188 348 95 125 196 345 280 215 15 224 8 x M16 x 45 150 83 F080-210A 2) 4 80 100 600 125 69 19 250 190 440 188 348 95 125 196 345 280 215 15 224 8 x M16 x 45 150 90 F080-210A 2) 5,5 80 100 630 125 69 19 250 190 440 188 348 95 125 220 345 280 215 15 224 8 x M16 x 45 150 99 F080-240A 2) 1,1 80 100 477 125 69 17 280 200 480 213 382 120 160 157 400 315 240 19 213 8 x M16 x 45 150 65 F080-240A 2) 1,5 80 100 504 125 69 17 280 200 480 213 382 120 160 176 400 315 240 19 213 8 x M16 x 45 150 68 F080-240A 2) 2,2 80 100 529 125 69 17 280 200 480 213 382 120 160 177 400 315 240 19 213 8 x M16 x 45 150 73 F080-255A 2) 3 80 100 537 125 68 17 280 200 480 190 357 120 160 196 400 315 240 19 221 8 x M16 x 45 150 98 F080-255A 2) 4 80 100 597 125 68 17 280 200 480 190 357 120 160 196 400 315 240 19 221 8 x M16 x 45 150 105 1) Peso total da bomba 4) 2) Modelo com cavilhas roscadas Medidas de ligação do flange, segundo a norma DIN 2501 PN 10 3) Modelo com flange Dimensões com conversor de frequência integrado, a pedido 30 Versão com guia de fundamento Instalação / montagem Tipo P2 DN2 DN1 [kW] L a1 a2 b c d e f g h i ø k m n o q r s x min m 1) [kg] F080-255A 2) 5,5 80 100 627 125 68 17 280 200 480 190 357 120 160 220 400 315 240 19 221 8 x M16 x 45 150 112 F080-330A 2) 11 80 100 757 125 54 15 315 250 565 248 462 120 160 260 400 315 240 19 247 8 x M16 x 45 150 187 F080-330A 2) 15 80 100 794 125 54 15 315 250 565 248 462 120 160 313 400 315 240 19 247 8 x M16 x 45 150 215 F100-200A 3) 2,2 100 125 563 150 93 19 280 200 480 220 384 120 160 177 400 315 240 19 247 - 150 80 F100-200A 3) 3 100 125 568 150 93 19 280 200 480 220 384 120 160 196 400 315 240 19 252 - 150 80 F100-210A 3) 3 100 125 568 150 93 20 280 200 480 197 360 120 160 196 400 315 240 19 252 - 150 87 F100-210A 3) 4 100 125 628 150 93 20 280 200 480 197 360 120 160 196 400 315 240 19 252 - 150 94 F100-210A 3) 5,5 100 125 676 150 93 20 280 200 480 197 360 120 160 220 400 315 240 19 270 - 150 98 F100-210A 3) 7,5 100 125 699 150 93 20 280 200 480 197 360 120 160 258 400 315 240 19 270 - 150 127 F100-240A 2) 5,5 100 125 642 140 85 15 280 225 505 202 368 120 160 220 400 315 240 19 236 8 x M16 x 45 150 110 F100-240A 2) 7,5 100 125 665 140 85 15 280 225 505 202 368 120 160 258 400 315 240 19 236 8 x M16 x 45 150 135 F100-270A 2) 5,5 100 125 641 140 86 15 270 225 495 198 370 120 160 220 400 315 240 19 235 8 x M16 x 45 150 118 F100-270A 2) 7,5 100 125 664 140 86 15 270 225 495 198 370 120 160 258 400 315 240 19 235 8 x M16 x 45 150 143 F100-330A 2) 18,5 100 125 886 140 75 17 315 250 565 234 444 120 160 315 400 315 240 19 290 8 x M16 x 45 150 260 F100-330A 2) 22 100 125 912 140 75 17 315 250 565 234 444 120 160 350 400 315 240 19 290 8 x M16 x 45 150 285 F100-330C 2) 11 100 125 852 140 81 19 315 250 565 225 427 120 160 260 400 315 240 19 342 8 x M16 x 45 150 199 F100-330C 2) 15 100 125 889 140 81 19 315 250 565 225 427 120 160 313 400 315 240 19 342 8 x M16 x 45 150 227 F125-250A 3) 3 125 150 553 140 140 14 355 315 670 260 448 120 160 196 400 315 240 19 237 - 150 111 F125-250A 3) 4 125 150 613 140 140 14 355 315 670 260 448 120 160 196 400 315 240 19 237 - 150 118 F125-250A 3) 5,5 125 150 643 140 140 14 355 315 670 260 448 120 160 220 400 315 240 19 237 - 150 124 F125-270A 2) 7,5 125 150 674 140 77 15 355 250 605 209 390 120 160 258 400 315 240 19 245 8 x M16 x 45 150 146 F125-270A 2) 11 125 150 755 140 77 15 355 250 605 209 390 120 160 260 400 315 240 19 245 8 x M16 x 45 150 173 F125-270A 2) 15 125 150 797 140 77 15 355 250 605 209 390 120 160 313 400 315 240 19 250 8 x M16 x 45 150 201 F125-270B 2) 11 125 150 767 140 70 17 355 250 605 260 472 120 160 260 400 315 240 19 257 8 x M16 x 45 150 185 F125-270B 2) 15 125 150 804 140 70 17 355 250 605 260 472 120 160 313 400 315 240 19 257 8 x M16 x 45 150 213 F125-270B 2) 18,5 125 150 864 140 70 17 355 250 605 260 472 120 160 315 400 315 240 19 268 8 x M16 x 45 150 229 F125-270B 2) 22 125 150 890 140 70 17 355 250 605 260 472 120 160 350 400 315 240 19 268 8 x M16 x 45 150 254 F125-330A 2) 22 125 150 912 140 75 15 355 280 635 252 467 150 200 350 500 400 300 23 290 8 x M16 x 45 150 295 F125-330A 2) 30 125 150 943 140 75 15 355 280 635 252 467 150 200 400 500 400 300 23 297 8 x M16 x 45 150 338 F150-250A 3) 5,5 150 200 672 160 160 14 380 280 660 277 480 150 200 220 550 450 350 23 266 - 150 129 F150-250A 3) 7,5 150 200 695 160 160 14 380 280 660 277 480 150 200 258 550 450 350 23 266 - 150 154 F150-250A 3) 11 150 200 783 160 160 14 380 280 660 277 480 150 200 260 550 450 350 23 273 - 150 185 F150-270B 3) 11 150 200 788 160 160 14 370 315 685 313 560 150 200 260 550 450 350 23 278 - 150 189 F150-270B 3) 15 150 200 825 160 160 14 370 315 685 313 560 150 200 313 550 450 350 23 278 - 150 217 F150-270B 3) 18,5 150 200 885 160 160 14 370 315 685 313 560 150 200 315 550 450 350 23 289 - 150 244 F150-270B 3) 22 150 200 911 160 160 14 370 315 685 313 560 150 200 350 550 450 350 23 289 - 150 269 F150-300A 3) 15 150 200 814 160 160 14 330 280 610 268 480 150 200 313 550 450 350 23 267 - 150 218 F150-300A 3) 18,5 150 200 912 160 160 14 330 280 610 268 480 150 200 315 550 450 350 23 316 - 150 253 F150-300A 3) 22 150 200 938 160 160 14 330 280 610 268 480 150 200 350 550 450 350 23 316 - 150 278 F150-400A 4) 37 150 200 1027 160 79 24 450 315 765 270 513 150 200 392 550 450 360 23 372 - 150 464 F150-400A 4) 45 150 200 1067 160 79 24 450 315 765 270 513 150 200 392 550 450 360 23 372 - 150 494 F150-400A 4) 55 150 200 1049 160 79 24 450 315 765 270 513 150 200 438 550 450 360 23 372 - 150 569 F200-250A 3) 5,5 200 250 681 160 160 14 350 280 630 268 480 150 200 220 550 450 350 20 275 - 150 133 F200-250A 3) 7,5 200 250 704 160 160 14 350 280 630 268 480 150 200 258 550 450 350 20 275 - 150 158 F200-250A 3) 11 200 250 792 160 160 14 350 280 630 268 480 150 200 260 550 450 350 20 282 - 150 186 F200-250A 3) 15 200 250 829 160 160 14 350 280 630 268 480 150 200 313 550 450 350 20 282 - 150 214 F200-270B 3) 11 200 250 830 170 93 20 370 280 650 286 507 150 200 260 500 400 300 23 320 - 150 210 F200-270B 3) 15 200 250 867 170 93 20 370 280 650 286 507 150 200 313 500 400 300 23 320 - 150 238 F200-270B 3) 18,5 200 250 932 170 93 20 370 280 650 286 507 150 200 315 500 400 300 23 336 - 150 266 F200-270B 3) 22 200 250 958 170 93 20 370 280 650 286 507 150 200 350 500 400 300 23 336 - 150 291 F200-350A 3) 30 200 250 1023 210 121 21 400 455 855 333 596 840 930 400 690 600 490 23 377 - 150 399 F200-350A 4) 37 200 250 1041 210 121 21 400 455 855 333 596 840 930 392 690 600 490 23 386 - 150 460 F200-350A 4) 45 200 250 1081 210 121 21 400 455 855 333 596 840 930 392 690 600 490 23 386 - 150 490 F200-350A 4) 55 200 250 1063 210 121 21 400 455 855 333 596 900 1000 438 690 600 490 23 386 - 150 565 1) Peso total da bomba 4) 2) Modelo com cavilhas roscadas Medidas de ligação do flange, segundo a norma DIN 2501 PN 10 3) Modelo com flange Dimensões com conversor de frequência integrado, a pedido Versão com guia de fundamento 31 Instalação / montagem Variante F-PM, 3000 min-1 Tipo P2 DN2 DN1 [kW] L a1 a2 b c d e f g h i ø k m n o q r s x min m 1) [kg] F032-200A 2) 7,5 32 50 581 80 39 13 180 160 340 135 260 70 100 196 240 190 140 15 175 4 x M16 x 45 150 72 F040-160A 2) 2,2 40 65 485 80 33 12 160 132 292 120 230 70 100 176 240 190 140 15 169 4 x M16 x 45 150 39 F040-160A 2) 3 40 65 495 80 33 12 160 132 292 120 230 70 100 177 240 190 140 15 179 4 x M16 x 45 150 45 F040-160A 2) 5,5 40 65 590 80 33 12 160 132 292 120 230 70 100 196 240 190 140 15 184 4 x M16 x 45 150 61 F040-220A 2) 5,5 40 65 611 100 55 13 200 160 360 157 295 70 100 196 265 212 165 15 205 4 x M16 x 45 150 86 F040-220A 2) 7,5 40 65 611 100 55 13 200 160 360 157 295 70 100 196 265 212 165 15 205 4 x M16 x 45 150 94 F040-220A 2) 11 40 65 706 100 55 13 200 160 360 157 295 70 100 258 265 212 165 15 210 4 x M16 x 45 150 124 F040-220A 2) 15 40 65 720 100 52 13 200 160 360 157 295 70 100 258 265 212 165 15 210 4 x M16 x 45 150 146 F050-160A 2) 1,5 50 65 478 100 54 17 180 160 340 132 248 70 100 157 265 212 165 15 187 4 x M16 x 45 150 43 F050-160A 2) 2,2 50 65 503 100 54 17 180 160 340 132 248 70 100 176 265 212 165 15 187 4 x M16 x 45 150 46 F050-160A 2) 3 50 65 513 100 54 17 180 160 340 132 248 70 100 177 265 212 165 15 197 4 x M16 x 45 150 52 F050-160A 2) 4 50 65 573 100 54 17 180 160 340 132 248 70 100 196 265 212 165 15 197 4 x M16 x 45 150 59 F050-160A 2) 5,5 50 65 610 100 54 17 180 160 340 132 248 70 100 196 265 212 165 15 204 4 x M16 x 45 150 67 F065-200A 2) 11 65 80 712 100 34 17 225 180 405 150 285 95 125 258 320 250 170 15 216 4 x M16 x 45 150 112 F065-200A 2) 15 65 80 726 100 34 17 225 180 405 150 285 95 125 258 320 250 170 15 216 4 x M16 x 45 150 134 1) Peso total da bomba 4) 2) Modelo com cavilhas roscadas Medidas de ligação do flange, segundo a norma DIN 2501 PN 10 3) Modelo com flange Dimensões com conversor de frequência integrado, a pedido 32 Versão com guia de fundamento Instalação / montagem 5.2.2 Dimensões da variante F-C Modelo com cavilhas roscadas Figura 6d Dimensões da variante F-C (modelo com cavilhas roscadas) Modelo com flange Figura 6e Dimensões da variante F-C (modelo com flange) Medidas de ligação do flange, segundo a norma DIN 2501 PN 10 Dimensões com conversor de frequência integrado a pedido 33 Instalação / montagem Variante F-C, 1500 (60 Hz: 1800) min-1 Tipo P2 [kW] 50 Hz P2 [kW] DN2 DN1 60 Hz F040-220A 2) 1,5 1,8 40 65 F040-270A 2) 2,2 2,6 40 65 F040-270A 2) 3 3,6 40 F040-270A 2) 4 4,8 F040-270A 2) 5,5 F050-190A 2) L a1 b 534 100 55 13 200 160 360 157 295 70 100 192 265 212 165 15 194 4 x M16 x 45 150 76 528 100 52 13 200 180 380 157 295 70 100 192 265 212 165 15 188 4 x M16 x 45 150 79 65 537 100 52 13 234 180 414 178 340 95 125 192 320 250 190 15 197 4 x M16 x 45 150 82 40 65 597 100 52 13 234 180 414 178 340 95 125 218 320 250 190 15 197 4 x M16 x 45 150 91 6,6 40 65 600 100 52 13 234 180 414 178 340 95 125 218 320 250 190 15 200 4 x M16 x 45 150 96 1,5 1,8 50 65 534 100 54 16 200 160 360 150 278 70 100 192 265 212 165 15 194 4 x M16 x 45 150 67 F050-190A 2) 2,2 2,6 50 65 534 100 54 16 200 160 360 150 278 70 100 192 265 212 165 15 194 4 x M16 x 45 150 69 F050-190A 2) - 3,6 50 65 534 100 54 16 200 160 360 150 278 70 100 192 265 212 165 15 194 4 x M16 x 45 150 65 F050-240A 2) 1,5 1,8 50 65 527 100 58 17 220 180 400 170 320 95 125 192 320 250 190 15 187 4 x M16 x 45 150 73 F050-240A 2) 2,2 2,6 50 65 527 100 58 17 220 180 400 170 320 95 125 192 320 250 190 15 187 4 x M16 x 45 150 74 F050-240A 2) 3 3,6 50 65 537 100 58 17 220 180 400 170 320 95 125 192 320 250 190 15 197 4 x M16 x 45 150 71 F065-200A 2) 1,5 1,8 65 80 548 100 34 17 225 180 405 150 285 95 125 192 320 250 170 15 208 4 x M16 x 45 150 74 F065-200A 2) 2,2 2,6 65 80 539 100 34 17 225 180 405 150 285 95 125 192 320 250 170 15 199 4 x M16 x 45 150 71 F065-220A 2) 2,2 2,6 65 80 534 100 50 15 250 180 430 170 316 95 125 192 320 250 190 15 194 4 x M16 x 45 150 81 F065-220A 2) 3 3,6 65 80 534 100 50 15 250 180 430 170 316 95 125 192 320 250 190 15 194 4 x M16 x 45 150 76 F065-220A 2) 4 4,8 65 80 594 100 50 15 250 180 430 170 316 95 125 218 320 250 190 15 194 4 x M16 x 45 150 85 F065-240A 2) 2,2 2,6 65 80 530 100 54 17 250 200 450 184 340 120 160 192 360 280 200 19 190 4 x M16 x 45 150 84 F065-240A 2) 3 3,6 65 80 540 100 54 17 250 200 450 184 340 120 160 192 360 280 200 19 200 4 x M16 x 45 150 81 F065-240A 2) 4 4,8 65 80 600 100 54 17 250 200 450 184 340 120 160 218 360 280 200 19 200 4 x M16 x 45 150 90 F065-270A 2) 4 4,8 65 80 598 100 52 17 240 200 440 184 345 120 160 218 360 280 200 19 198 4 x M16 x 45 150 99 F065-270A 2) 5,5 6,6 65 80 598 100 52 17 240 200 440 184 345 120 160 218 360 280 200 19 198 4 x M16 x 45 150 100 F065-270C 2) 5,5 6,6 65 80 601 100 57 17 250 200 450 192 365 120 160 218 360 280 200 19 201 4 x M16 x 45 150 101 F065-300B 2) 7,5 9 65 80 633 125 62 15 275 225 500 211 402 120 160 218 400 315 240 19 233 4 x M16 x 45 150 123 F065-300B 2) 11 13,2 65 80 698 125 62 15 275 225 500 211 402 120 160 258 400 315 240 19 236 4 x M16 x 45 150 166 F080-170A 3) 1,5 1,8 80 100 575 140 80 19 225 180 405 165 302 120 160 192 320 250 190 19 235 - 150 70 F080-170A 3) 2,2 2,6 80 100 590 140 80 19 225 180 405 165 302 120 160 192 320 250 190 19 250 - 150 69 F080-210A 2) 3 3,6 80 100 564 125 69 19 250 190 440 188 348 95 125 192 345 280 215 15 224 8 x M16 x 45 150 79 F080-210A 2) 4 4,8 80 100 624 125 69 19 250 190 440 188 348 95 125 218 345 280 215 15 224 8 x M16 x 45 150 88 F080-210A 2) 5,5 6,6 80 100 624 125 69 19 250 190 440 188 348 95 125 218 345 280 215 15 224 8 x M16 x 45 150 92 F080-240A 2) 1,5 1,8 80 100 553 125 69 17 280 200 480 213 382 120 160 192 400 315 240 19 213 8 x M16 x 45 150 81 F080-240A 2) 2,2 2,6 80 100 553 125 69 17 280 200 480 213 382 120 160 192 400 315 240 19 213 8 x M16 x 45 150 81 F080-255A 2) 3 3,6 80 100 561 125 68 17 280 200 480 190 357 120 160 192 400 315 240 19 221 8 x M16 x 45 150 94 F080-255A 2) 4 4,8 80 100 621 125 68 17 280 200 480 190 357 120 160 218 400 315 240 19 221 8 x M16 x 45 150 103 F080-255A 2) 5,5 6,6 80 100 621 125 68 17 280 200 480 190 357 120 160 218 400 315 240 19 221 8 x M16 x 45 150 105 F080-330A 2) 11 13,2 80 100 709 125 54 15 315 250 565 248 462 120 160 258 400 315 240 19 247 8 x M16 x 45 150 177 F080-330A 2) 15 18 80 100 709 125 54 15 315 250 565 248 462 120 160 258 400 315 240 19 247 8 x M16 x 45 150 177 F100-200A 3) 2,2 2,6 100 125 587 150 93 19 280 200 480 220 384 120 160 192 400 315 240 19 247 - 150 87 F100-200A 3) 3 3,6 100 125 592 150 93 19 280 200 480 220 384 120 160 192 400 315 240 19 252 - 150 76 F100-210A 3) 3 3,6 100 125 592 150 93 20 280 200 480 197 360 120 160 192 400 315 240 19 252 - 150 83 F100-210A 3) 4 4,8 100 125 652 150 93 20 280 200 480 197 360 120 160 218 400 315 240 19 252 - 150 92 F100-210A 3) 5,5 6,6 100 125 670 150 93 20 280 200 480 197 360 120 160 218 400 315 240 19 270 - 150 91 F100-210A 3) 7,5 9 100 125 670 150 93 20 280 200 480 197 360 120 160 218 400 315 240 19 270 - 150 98 F100-240A 2) 5,5 6,6 100 125 636 140 85 15 280 225 505 202 368 120 160 218 400 315 240 19 236 8 x M16 x 45 150 103 F100-240A 2) 7,5 9 100 125 636 140 85 15 280 225 505 202 368 120 160 218 400 315 240 19 236 8 x M16 x 45 150 106 F100-270A 2) 5,5 6,6 100 125 635 140 86 15 270 225 495 198 370 120 160 218 400 315 240 19 235 8 x M16 x 45 150 F100-270A 2) 7,5 9 100 125 635 140 86 15 270 225 495 198 370 120 160 218 400 315 240 19 235 8 x M16 x 45 150 114 F100-330A 2) 18,5 22,2 100 125 872 140 75 17 315 250 565 234 444 120 160 312 400 315 240 19 290 8 x M16 x 45 150 320 F100-330A 2) 22 26,4 100 125 872 140 75 17 315 250 565 234 444 120 160 312 400 315 240 19 290 8 x M16 x 45 150 332 F100-330C 2) 11 13,2 100 125 804 140 81 19 315 250 565 225 427 120 160 258 400 315 240 19 342 8 x M16 x 45 150 189 F100-330C 2) 15 18 100 125 804 140 81 19 315 250 565 225 427 120 160 258 400 315 240 19 342 8 x M16 x 45 150 189 F125-250A 3) 3 3,6 125 150 577 140 140 14 355 315 670 260 448 120 160 192 400 315 240 19 237 - 150 107 F125-250A 3) 4 4,8 125 150 637 140 140 14 355 315 670 260 448 120 160 218 400 315 240 19 237 - 150 116 F125-250A 3) 5,5 6,6 125 150 637 140 140 14 355 315 670 260 448 120 160 218 400 315 240 19 237 - 150 117 F125-270A 2) 7,5 9 125 150 645 140 15 355 250 605 209 390 120 160 218 400 315 240 19 245 8 x M16 x 45 150 117 77 c d e f g h i ø k m n o q r s x min m 1) [kg] a2 111 1) Peso total da bomba Medidas de ligação do flange, segundo a norma DIN 2501 PN 10 2) Modelo com cavilhas roscadas Dimensões com conversor de frequência integrado, a pedido 3) Modelo com flange 34 Instalação / montagem Tipo P2 [kW] 50 Hz F125-270A 2) 11 F125-270A 2) 15 F125-270B 2) 11 F125-270B 2) 15 P2 [kW] DN2 DN1 60 Hz L a1 b c d e f g h i ø k m n o q r s x min m 1) [kg] 77 15 355 250 605 209 390 120 160 258 400 315 240 19 245 8 x M16 x 45 150 163 125 150 712 140 77 15 355 250 605 209 390 120 160 258 400 315 240 19 250 8 x M16 x 45 150 163 13,2 125 150 719 140 70 17 355 250 605 260 472 120 160 258 400 315 240 19 257 8 x M16 x 45 150 175 125 150 719 140 70 17 355 250 605 260 472 120 160 258 400 315 240 19 257 8 x M16 x 45 150 175 F125-270B 2) 18,5 22,2 125 150 850 140 70 17 355 250 605 260 472 120 160 312 400 315 240 19 268 8 x M16 x 45 150 289 F125-270B 2) 22 26,4 125 150 850 140 70 17 355 250 605 260 472 120 160 312 400 315 240 19 268 8 x M16 x 45 150 301 F125-330A 2) 22 26,4 125 150 872 140 75 15 355 280 635 252 467 150 200 312 500 400 300 23 290 8 x M16 x 45 150 342 F125-330A 2) 30 36 125 150 879 140 75 15 355 280 635 252 467 150 200 312 500 400 300 23 297 8 x M16 x 45 150 348 F150-250A 3) 5,5 6,6 150 200 666 160 160 14 380 280 660 277 480 150 200 218 550 450 350 23 266 - 150 122 F150-250A 3) 7,5 9 150 200 666 160 160 14 380 280 660 277 480 150 200 218 550 450 350 23 266 - 150 125 F150-250A 3) 11 13,2 150 200 735 160 160 14 380 280 660 277 480 150 200 258 550 450 350 23 273 - 150 175 F150-270B 3) 11 13,2 150 200 740 160 160 14 370 315 685 313 560 150 200 258 550 450 350 23 278 - 150 179 F150-270B 3) 15 150 200 740 160 160 14 370 315 685 313 560 150 200 258 550 450 350 23 278 - 150 179 F150-270B 3) 18,5 22,2 150 200 871 160 160 14 370 315 685 313 560 150 200 312 550 450 350 23 289 - 150 304 F150-270B 3) 22 14 370 315 685 313 560 150 200 312 550 450 350 23 289 - 150 316 F150-300A 3) 15 150 200 729 160 160 14 330 280 610 268 480 150 200 258 550 450 350 23 267 - 150 180 F150-300A 3) 18,5 22,2 150 200 898 160 160 14 330 280 610 268 480 150 200 312 550 450 350 23 316 - 150 313 F150-300A 3) 26,4 150 200 898 160 160 14 330 280 610 268 480 150 200 312 550 450 350 23 316 - 150 325 F200-250A 3) 5,5 6,9 200 250 675 160 160 14 350 280 630 268 480 150 200 218 550 450 350 20 275 - 150 126 F200-250A 3) 7,5 9 200 250 675 160 160 14 350 280 630 268 480 150 200 218 550 450 350 20 275 - 150 129 13,2 200 250 744 160 160 14 350 280 630 268 480 150 200 258 550 450 350 20 282 - 150 176 14 350 280 630 268 480 150 200 258 550 450 350 20 282 - 150 176 93 20 370 280 650 286 507 150 200 258 500 400 300 23 320 - 150 200 200 250 782 170 93 20 370 280 650 286 507 150 200 258 500 400 300 23 320 - 150 200 F200-270B 3) 18,5 22,2 200 250 918 170 93 20 370 280 650 286 507 150 200 312 500 400 300 23 336 - 150 326 F200-270B 3) 22 93 20 370 280 650 286 507 150 200 312 500 400 300 23 336 - 150 338 F200-350A 3) 30 200 250 959 210 121 21 400 455 855 333 596 840 930 312 690 600 490 23 377 - 150 409 22 F200-250A 3) 11 F200-250A 3) 15 F200-270B 3) 11 F200-270B 3) 15 13,2 125 150 707 140 a2 18 18 18 26,4 150 200 871 160 160 18 18 200 250 744 160 160 13,2 200 250 782 170 18 26,4 200 250 918 170 36 1) Peso total da bomba Medidas de ligação do flange, segundo a norma DIN 2501 PN 10 2) Modelo com cavilhas roscadas Dimensões com conversor de frequência integrado, a pedido 3) Modelo com flange 35 Instalação / montagem 5.3 Dados técnicos 50 Hz: 3000 min-1 (400 V) Variante F 50 Hz: 1500 min-1 (400 V) I [A] IA/IN dB(A) 1,5 3,0 9,0 67 2,2 4,5 8,0 67 3,0 6,6 8,5 70 4,0 8,3 8,4 72 5,5 10,3 7,8 72 7,5 13,5 7,1 72 11,0 20,0 7,7 74 15,0 26,5 7,1 74 P2 [kW] I [A] IA/IN dB(A) 0,37 1,0 6,2 50 0,55 1,4 6,0 50 0,75 1,8 7,0 50 1,1 2,5 6,8 55 1,5 3,5 7,2 55 2,2 4,8 9,3 59 3,0 6,5 9,0 59 4,0 8,3 8,2 59 5,5 11,3 7,4 63 P2 [kW] I [A] IA/IN dB(A) 7,5 15,3 8,5 63 1,8 3,1 8,1 75 11,0 22,0 8,1 65 2,6 4,7 7,2 79 15,0 29,5 7,6 65 3,6 6,5 7,5 79 18,5 37,0 7,0 67 4,8 7,9 7,1 79 22,0 43,0 7,3 67 6,6 10,5 7,9 79 30,0 58,5 7,3 69 9,0 14,2 7,3 81 37,0 68,5 7,4 69 13,2 20,5 7,5 81 45,0 83,0 7,9 70 18,0 27,5 7,2 81 55,0 99,5 7,7 71 60 Hz: 3600 min-1 (460 V) Variante F-PM 60 Hz: 1800 min-1 (460 V) 36 P2 [kW] Fabricante do motor: emod P2 [kW] I [A] IA/IN dB(A) 0,44 1,0 6,1 57 0,66 1,5 6,2 57 0,9 1,9 6,9 59 1,3 2,6 6,6 62 1,8 3,4 7,0 63 2,6 4,9 7,7 66 3,6 6,5 7,7 66 4,8 8,4 8,4 71 6,6 11,6 7,0 71 9,0 15,5 8,1 72 13,2 22,5 7,7 74 18,0 31,0 7,4 74 22,2 37,0 7,0 76 26,4 42,0 7,5 76 36,0 59,5 7,0 78 44,4 72,5 7,0 78 54,0 87,0 7,8 79 66,0 103,0 7,4 80 75 Hz: 1500 min-1 (400 V) P2 [kW] P1 [kW] I [A] dB(A) 0,37 0,45 0,7 52 0,55 0,68 1,03 52 0,75 0,85 1,25 52 1,1 1,28 1,88 52 1,5 1,69 1,69 55 2,2 2,44 3,75 55 3,0 3,35 5,0 55 4,0 4,44 6,7 55 5,5 5,98 9,2 59 7,5 8,15 12,9 59 11,0 11,89 18,8 63 15,0 16,3 26,5 63 18,5 19,94 30,0 63 22,0 23,4 36,0 63 30,0 31,85 50,0 65 37,0 39,19 63,0 65 45,0 47,47 71,0 68 55,0 58,14 94,0 68 Instalação / montagem Variante F-C 150 Hz: 3000 min-1 (400 V) 50 Hz: 1500 min-1 (400 V) P2 [kW] P1 [kW] I [A] dB(A) 1,5 1,65 2,4 61 2,2 2,42 3,8 67 P2 [kW] I [A] IA/IN dB(A) 3,0 3,28 5,1 67 1,5 3,15 7,6 49 4,0 4,3 6,7 67 2,2 4,9 6,6 49 5,5 5,93 8,9 67 3,0 7,1 4,6 49 7,5 8,06 12,5 67 4,0 8,6 5,3 49 11,0 11,83 17,6 74 5,5 12,0 5,4 49 15,0 15,96 24,3 74 7,5 17,1 5,3 49 11,0 20,9 5,8 50 15,0 30,0 6,0 50 18,5 41,0 6,5 52 22,0 44,5 6,5 52 30,0 57,5 6,0 52 Variante F-PM Fabricante do motor: VEM 50 Hz: 1500 min-1 (~330 V) P2 [kW] P1 [kW] I [A] dB(A) 0,37 0,5 1,0 45 0,55 0,68 1,3 47 0,75 0,91 1,7 47 1,1 1,3 2,4 52 1,5 1,73 3,3 52 2,2 2,43 4,5 53 3,0 3,28 5,7 53 4,0 4,33 7,9 56 5,5 5,91 10,6 61 7,5 7,98 13,3 63 11,0 11,69 19,5 63 15,0 15,82 26,0 65 18,5 19,47 32,3 65 22,0 23,06 38,5 67 30,0 31,38 52,5 67 37,0 38,7 62,0 70 45,0 47,02 76,6 70 55,0 57,41 93,0 71 100 Hz: 3000 min-1 (~330 V) P2 [kW] P1 [kW] I [A] dB(A) 1,5 1,7 3,0 59 2,2 2,5 5,2 59 3,0 3,24 5,9 62 4,0 4,39 7,8 64 5,5 5,95 10,5 68 7,5 8,06 14,6 68 11,0 11,96 18,8 69 15,0 16,29 24,5 70 60 Hz: 1800 min-1 (460 V) P2 [kW] I [A] IA/IN dB(A) 1,8 3,3 7,3 53 2,6 5,1 6,3 53 3,6 7,4 4,4 53 4,8 9,0 5,1 53 6,6 12,5 5,2 53 9,0 17,8 5,1 53 13,2 21,8 5,6 54 18,0 31,3 5,8 54 22,2 42,8 6,2 56 26,4 46,4 6,2 56 36,0 60,0 5,8 56 Explicação: P2: P1: I: IA /IN: dB(A): Potência de medição Potência activa Corrente de medição Corrente inicial de arranque a corrente de medição Nível de pressão acústica da bomba completa. Tolerância ± 3 dB(A) 37 Instalação / montagem 5.4 Ligação eléctrica Aviso! A ligação eléctrica só deve ser efectuada por um electricista. A corrente eléctrica pode levar à morte. Estabelecer à partida uma ligação equipotencial entre o cárter da bomba e a ligação à terra do sistema. Importante! Nos motores PM, observar o manual de instruções anexo! Aviso! 5.5 Uma ligação eléctrica não permitida pode provocar a morte. Utilizar um disjuntor do motor ou uma protecção de motor adequada com uma característica de disparo de acordo com a norma DIN VDE 0660. Ligar segundo a DIN VDE 0100, em áreas com perigo de explosão ter ainda em conta a DIN VDE 0165. A ligação à terra, o tensionamento nulo, o circuito de protecção da corrente de fuga, entre outros, têm - de corresponder às normas da empresa local de fornecimento de energia (EFE) e - funcionar perfeitamente segundo a verificação do electricista. A secção transversal e a queda de tensão do cabo de rede têm de estar de acordo com as normas relevantes. Protecção do motor Recolher o controlador de temperatura (p. ex. resistência) montado no circuito de controlo do motor, de forma a que a reacção do controlador de temperatura faça com que o motor se desligue. Importante! Quanto ao disjuntor do motor, - regulá-lo, no caso de um arranque directo na corrente nominal do motor, - no caso de um arranque estrela-triângulo, colocá-lo na ligação triangular e definir a corrente nominal para um máximo de 0,58. Na versão padrão, de fábrica, os motores possuem uma resistência (ver capítulo 5.7.1 Ligação da resistência). Cuidado! Um aquecimento não permitido danifica o motor trifásico. Manter a tolerância de tensão de ± 10 %, segundo a norma DIN EN 60034-1. Aviso! Caso a protecção da bobinagem instalada se solte, isto pode levar a uma atmosfera potencialmente explosiva e que representa perigo de vida. Não voltar a colocar o sistema em funcionamento automaticamente sem verificação e eliminação da avaria. 38 Instalação / montagem 5.6 Controlo do sentido de rotação Na primeira colocação em funcionamento, e em cada local novo de aplicação das bombas de corrente trifásica, efectuar um controlo consciente do sentido de rotação. Um sentido de rotação incorrecto conduz a uma fraca capacidade de transporte e pode danificar a bomba. É possível ligar por um curto período de tempo a bomba (sem protecção contra explosão) por um máximo de 3 s, sem existir o perigo de um funcionamento a seco. Num sistema de controlo com várias bombas, cada uma delas deve ser verificada individualmente. Sentido de rotação de acordo com a seta indicadora do sentido de rotação na placa de identificação da bomba! Perigo! O impulsor, em rotação, pode cortar ou esmagar mãos e os braços. Proteger a bomba durante o controlo do sentido de rotação. Não tocar no bocal de pressão nem aceder à abertura de aspiração do cárter da bomba. Importante! Vendo-se a partir da roda de ventilação do motor, dever-se-á rodar no sentido dos ponteiros do relógio. Nas bombas do tipo herborner.F-C, verificar o sentido de rotação com base no ponto de funcionamento. Perigo! O perigo de explosão durante a fase de instalação representa perigo de vida. Encher o tubo de entrada e de pressão, assim como o espaço interior da bomba, com líquido com o líquido bombeado. Para se garantir estas condições, deverão estar previstas as medidas de monitorização correspondentes. Logo de seguida, efectuar o controlo do sentido de rotação. 5.6.1 Alteração do sentido da rotação O sentido da rotação pode ser invertido, mudando a segunda fase do cabo do motor. 5.7 Imagens da ligação do motor Cuidado! Um modo incorrecto de ligação eléctrica conduz a uma falha no motor trifásico. Ter atenção ao tipo de ligação. Cuidado! Um funcionamento a seco da bomba danifica a vedação com anel deslizante! Voltar a desligar a bomba imediatamente após o arranque. 39 Instalação / montagem Variante F/ F-C Tensão do motor (placa de identificação do motor) Tensão de Frequência 400/690V 5/3 50Hz funciona- de funciona230/400V 5/3 50Hz 655-725V 3 50Hz mento mento 275/480V 5/3 60Hz 448-480V 5 60Hz 460-500V 5 W2 220-240V U2 5 380-420V 50Hz 400V 60Hz 655-725V 50Hz 690V 60Hz 440-480V 60Hz 460V U1 V1 W1 L1 L2 L3 W2 U2 V2 A1 A2 2 para o dispositivo de disparo V2 50Hz 230V 1 60Hz W2 V2 U2 5 3 Importante! - Tensão de medição de, no máx., 2,5 V de corrente contínua! U1 V1 W1 U1 V1 W1 L1 L2 L3 L1 L2 L3 - Operar apenas em conjunto com um dispositivo de disparo! W2 U2 V2 - Utilizar pontes de medição ou ohmímetros para verificar as resistências. U1 V1 W1 L1 L2 L3 W2 U2 V2 3 W2 U2 V2 U1 V1 W1 U1 V1 W1 L1 L2 L3 L1 L2 L3 5 3 - Ocupação dos bornes A1 e A2 (caso existam) em caso de falha de uma resistência. 5.8 Funcionamento do conversor de frequência Importante! Observar o manual de instruções anexo! Variante F-PM Alimentação de tensão através do conversor de frequência Tensão do motor/ frequência do motor W2 U2 V2 U1 V1 W1 L1 L2 L3 (Placa de características do motor) 3 Importante! Não colocar o conversor de frequência em áreas protegidas contra explosão. 300-400 V 3 50-150 Hz Importante! As bombas do tipo herborner.F-PM só são adequadas ao funcionamento do conversor de frequência. 5.7.1 Ligação da resistência Devido à existência de vários fabricantes de motor e de vários tamanhos de instalação, podem surgir divergências. Tenha atenção aos documentos e às informações anexadas ao motor na tampa da caixa de bornes. A ligação de um conversor de frequência é executável em bombas do tipo herborner.F e herborner.F-PM até 26,4 kW, também como montagem directa (herborner.F-C apenas em montagem de parede). Possível regulação da frequência das bombas, conforme as condições de funcionamento. 40 Instalação / montagem Modelos Motor Intervalo F/ F-C 50 Hz 30-50 Hz 60 Hz 30-60 Hz F-PM 1500 min-1 3000 min-1 900-1500 min-1 1800-3000 min-1 As soluções específicas do cliente podem divergir destes dados padrão. Em relação à conduta de pressão, - colocá-la livre de gelo, - reforçada e - ligar sem tensão. As forças dos tubos e os binários não podem actuar sobre a bomba. Instale... - uma válvula de bloqueio imediatamente à frente da bomba, para fechar os tubos. Isto possibilita a desmontagem da bomba caso as tubagens se encontrem cheias. Importante! Os conversores de frequência têm de estar de acordo com a directiva de baixa tensão e de compatibilidade electromagnética da UE. Em conversores de frequência de corrente trifásica para protecção adicional, no lado da rede, utilizar apenas um dispositivo de corrente residual (RCD - residual currentoperated protective device) do tipo B (sensível a todos os tipos de corrente). 5.9 - Dispositivo anti-retorno entre o bocal de pressão e a válvula de bloqueio. Este impede que, após o desligamento da bomba, ocorram picos de pressão e um fluxo de retorno do líquido bombeado. Importante! Evite tubos curvados imediatamente à frente ou atrás da bomba. Junto do fabricante, poderá obter mais informações relativas à construção da tubagem. 5.11 Protecção contra gelo ETS X4 Um ETS X4 existente (protecção electrónica contra o funcionamento a seco) com um sensor de oscilação tipo forquilha impede o funcionamento a seco da vedação com anel deslizante. Para a montagem e a ligação eléctrica do ETS X4 disponível, opcionalmente, ver o respectivo manual de instruções. Atenção! O perigo de gelo pode danificar a bomba cheia. Esvaziar a bomba, caso a mesma se encontre parada durante longos períodos de tempo. 5.10 Colocação dos tubos Dispor a conduta de pressão segundo as normas válidas, bem como segundo as normas de prevenção de acidentes relevantes. Cuidado! O líquido bombeado que surge com o funcionamento pode queimar as mãos e os braços. Fazer com que o cárter da bomba fique em estado livre de pressão. Aviso! Só então, esvaziar a bomba. Os líquidos bombeados quentes que derivam do funcionamento representam perigo de vida. Não exceder as forças dos tubos. Em bombas do tipo herborner.F-C - ver o capítulo 9.1.1 Esvaziamento da bomba herborner.F-C para o esvaziamento, Durante a colocação, implementar as medidas para uma ventilação completa. - antes de uma nova colocação em funcionamento, fixar os tubos de refrigeração de acordo com o capítulo 9.2.3 Montagem do tubo de refrigeração da bomba herborner.F-C. 41 Colocação em funcionamento 6. Colocação em funcionamento Cuidado! Verificar a bomba antes da colocação em funcionamento e efectuar uma verificação do funcionamento. Ter especial atenção às seguintes indicações: Um funcionamento a seco da bomba danifica a vedação com anel deslizante! - rodar várias vezes o eixo do motor manualmente! Antes do arranque, encher a bomba e o tubo de entrada da bomba com líquido bombeado. - nunca deixar a bomba funcionar a seco! - a bomba e os tubos estão ligados correctamente? A seguir, ventilar. - a ligação eléctrica foi efectuada de acordo com as regulamentações aplicáveis? - o controlador de temperatura está ligado? - o disjuntor do motor está ajustado correctamente? Perigo! Devido a bolhas ou a acumulações de gás na área da vedação do anel deslizante existe uma atmosfera potencialmente explosiva e perigosa para a saúde. - O recipiente de óleo no sistema SealGuard (se existente) é visível e suficiente através do vidro de inspecção? - o ETS X4 (caso exista) está ligado? - O sentido de rotação da bomba em funcionamento está de acordo com um agregado de corrente de emergência? Encher o tubo de entrada e de pressão, assim como o espaço interior da bomba, com líquido com o líquido bombeado. - as válvulas de bloqueio necessárias ao funcionamento estão abertas? Para se garantir estas condições, deverão estar previstas as medidas de monitorização correspondentes. - a bomba está montada correctamente? - as entradas e as saídas da estação da bomba foram verificadas e estão livres de perigo? Cuidado! O cárter quente da bomba e a tampa quente do cárter podem queimar as mãos e os braços. Importante! Em bombas do tipo herborner.F-C, após a ventilação, na colocação em funcionamento, controlar o fluxo de corrente nas tubagens de alimentação e de retorno! Não tocar nas bombas para o transporte de água quente. Ir de encontro às medidas de precaução contra queimaduras. Importante! Através do comando, operar alternadamente as bombas de reserva instaladas. Isso garante a operabilidade das bombas. 42 Colocação em funcionamento 6.1 Tipos de funcionamento e frequência da ligação Estão determinados todos os tipos, no caso da bomba se encontrar cheia, para o tipo de funcionamento S1 (funcionamento contínuo). 6.2 Arrancar Para o arranque da bomba 1.fechar as válvulas de bloqueio e as torneiras de bloqueio do manómetro, 2.ligar o motor, 3.abrir as torneiras de bloqueio do manómetro. Atenção! Um período de funcionamento mais longo com a válvula de bloqueio fechada aquece o líquido bombeado e a bomba. Abrir a válvula de bloqueio antes do funcionamento. Rodar um pouco a válvula de bloqueio com a conduta de pressão vazia. Abrir, caso a tubagem esteja cheia, até atingir a carga do motor permitida (comparar a indicação do amperímetro com a indicação na placa de identificação do motor). Perigo! Tendo em conta o funcionamento com válvulas de bloqueio fechadas, é criada uma atmosfera potencialmente explosiva e que representa perigo de vida. Abrir a válvula de bloqueio antes do funcionamento. Importante! Utilizar um disjuntor do motor ou uma protecção de motor correspondente com uma característica de disparo de acordo com a norma DIN VDE 0660. Não ultrapassar os dez processos de ligação por hora. Isto evita um forte aumento da temperatura no motor e uma tensão excedente na bomba, no motor, nas vedações e nos rolamentos. Perguntar ao respectivo fabricante dos aparelhos qual a frequência permitida de ligação de eventuais aparelhos de arranque. 43 Manutenção / limpeza 7. Manutenção / limpeza Fazer com que os trabalhos de manutenção e limpeza sejam apenas efectuados pelo pessoal competente. Este deve ser equipado com equipamento de protecção pessoal (por ex. luvas de protecção). Atenção! Os líquidos bombeados prejudiciais à saúde podem prejudicar a saúde das pessoas. Usar sempre equipamento de protecção pessoal, como luvas de protecção e óculos de protecção. Importante! Uma pessoa é considerada competente segundo a norma EN 60204-1, - tendo em conta a sua formação técnica, os seus conhecimentos e experiência, assim como o conhecimento das normas relevantes que lhe permitem efectuar os seus trabalhos e Durante o funcionamento a bomba sofre vibrações, que podem soltar uniões roscadas e ligações de bornes. Verificar a bomba em intervalos de tempo regulares (recomendação em caso de funcionamento a um turno a 6 meses) quanto a ligações soltas. Remover regularmente depósitos de pó e sujidades. - se conseguir reconhecer possíveis perigos. Cuidado! Na manutenção e limpeza da bomba podem ocorrer ferimentos às pessoas. Importante! Antes dos trabalhos de limpeza e de manutenção, cumprir obrigatoriamente o capítulo 3.5 Procedimentos de desconexão. Ter atenção às regras de segurança, bem como às geralmente conhecidas “Regras da Técnica”. Utilize apenas objectos e ferramentas que estejam expressamente previstos para estes trabalhos. Limpar e efectuar a manutenção da bomba em intervalos de tempo regulares. Isto possibilita um funcionamento sem falhas da bomba. 7.1 Manutenção Tenha atenção aos trabalhos de manutenção e reparação: - perigo de deslize e - perigo causado por corrente eléctrica. Perigo! O impulsor, em rotação, pode cortar ou esmagar mãos e os braços. Deixar o impulsor funcionar até que o mesmo fique completamente parado. Proteger a bomba contra deslizes e quedas. Descontaminar a bomba após o transporte de líquidos prejudiciais à saúde. Importante! Apenas reparadores/pessoas autorizados é que podem trabalhar em bombas protegidas contra explosões, utilizando as peças originais do fabricante. Caso contrário, o certificado de protecção contra explosão fica anulado. 44 Manutenção / limpeza Perigo! Cuidado! As faíscas causam um perigo de explosão que representa perigo de vida. Um movimento de rotação insuficiente do eixo do motor conduz a uma paragem do impulsor e a uma falha da vedação com anel deslizante! Antes de desmontar a bomba em áreas com perigo de explosão, ventilar bastante o compartimento e o local onde se encontra o sistema. Efectuar as reparações e os trabalhos de manutenção abrangentes em espaços separados com a bomba desmontada. Para contrariar este movimento, rodar manualmente o eixo do motor em intervalos semanais. Além disso, encontra-se o seguinte autocolante no motor: Aviso! O perigo de inclinação ao soltar a bomba do conjunto de tubos pode magoar gravemente as pessoas. Durante o transporte, fixar a bomba com os respectivos meios de fixação. Colocar a bomba apenas numa superfície suficientemente fixa e horizontal. Além disso, proteger contra a inclinação. Figura 7 Autocolante do funcionamento a seco O autocolante indica que o eixo do motor deve ser girado manualmente em intervalos semanais e que o manual de instruções deve ser observado! Importante! Recolher os depósitos e as emissões para recipientes apropriados e eliminar adequadamente. 7.2 Indicações de manutenção no caso de longos períodos de inoperabilidade Proteger as bombas de influências climáticas (raios ultravioleta, luz solar, elevada humidade do ar, gelo, entre outros). Antes de voltar a colocar em funcionamento, têm de ser cumpridos os pontos incluídos no capítulo 6. Cumprir as instruções indicadas no autocolante. Perigo! Devido a uma falha na vedação de anel deslizante existe uma atmosfera potencialmente explosiva e que representa perigo de vida. Garantir o funcionamento da vedação de anel deslizante através de uma monitorização regular. 45 Manutenção / limpeza No caso de controlos da bomba, recomenda-se a programação de um arranque automático da bomba a cada 48 horas, durante um máximo de 3 segundos. Para o funcionamento com conversor de frequência é aconselhável um arranque a cerca de 5 Hz. 7.3.1 Equipamento de pós-lubrificação De acordo com o fabricante dos motores existe um equipamento de relubrificação padrão para motores com 1500 (1800) min-1 - a partir de 1,1 kW para os dois rolamentos ou - a partir de 1,1 kW para o rolamento (lado do accionamento) e a partir de 7,5 kW para os dois rolamentos. 7.3 Lubrificação dos rolamentos Os rolamentos de rolos e de esferas são lubrificados de fábrica. - em bombas do tipo herborner.F-C para ambos os rolamentos. Os motores que não podem ser posteriormente lubrificados são motores com - 0,55 (0,66) e 0,75 (0,9) kW Perigo! - 3000 (3600) min-1 As elevadas forças magnéticas na desmontagem e montagem dos motores PM podem levar a graves danos pessoais e materiais. Caso exista um equipamento de pós-lubrificação encontrase o seguinte autocolante no motor: Antes da desmontagem e da montagem, ver o capítulo 9 Desmontagem / montagem. Observar o manual de instruções anexo! Importante! Rolamentos de rolos e de esferas a uma velocidade de rotação de - 1500 (1800) min-1 após 20.000 horas de funcionamento Figura 8 Autocolante Pós-lubrificação - 3000 (3600) min-1 após 10.000 horas de funcionamento devem ser, o mais tardar, novamente lubrificados após 3 anos ou trocados, caso seja necessário. Perigo! Uma lubrificação insuficiente dos rolamentos na área de protecção contra explosão conduz a uma atmosfera potencialmente explosiva e que representa perigo de vida. Substituir os rolamentos a uma rotação de 1500 (1800) min-1 a cada 20.000 e a uma rotação de 3000 (3600) min-1 a cada 10.000 horas de funcionamento. 46 O autocolante indica que os rolamentos de esferas e de rolos devem ser relubrificados com “Staburags NBU 8 EP” de Lubrication München KG e que o manual de instruções deve ser observado! Cumprir as instruções indicadas no autocolante. Aviso! A massa lubrificante é prejudicial à saúde. Não engolir a massa lubrificante. Manutenção / limpeza Perigo! Importante! Devido a uma falha na vedação de anel deslizante existe uma atmosfera potencialmente explosiva e que representa perigo de vida. - Não lubrificar demasiado os rolamentos. - Remover a gordura adequadamente. Em caso de utilização em água de consumo ou em água não tratada, entrar em contacto com o fabricante acerca da escolha de lubrificante. Garantir o funcionamento da vedação de anel deslizante através de uma monitorização regular. Importante! Através do fabricante, está disponível um Long-Life-Set, constituído por uma pistola de lubrificação com lubrificante de elevado desempenho incluído. Utilizar uma pistola de lubrificação para bocal cónico de lubrificação H segundo a norma DIN 71412. Ter atenção às quantidades de aplicação da pistola de lubrificação! Importante! Na utilização de um recipiente de óleo do Sistema SealGuard (óleo branco medicinal), verificar regularmente as substâncias presentes e o nível de enchimento correcto. Caso entre líquido pela vedação com anel deslizante, o recipiente de óleo deve ser substituído. Caso estejam instalados equipamentos de monitorização da vedação com anel deslizante, verificar o seu funcionamento. 7.3.2 Prazos de lubrificação Rolamento de rolos e de esferas Rolamento de rolos e de esferas (do lado do accionamento) (não do lado do accionamento) Motor [kW] Prazo de lubrificação [h] 1,1/1,3 5000 7 10000 3 1,5/1,8 5000 7 10000 3 2,2/2,6 5000 10 10000 5 3,0/3,6 5000 10 10000 5 4,0/4,8 5000 10 10000 5 5,5/6,6 4000 16 8000 8 Quantidade Prazo de Quantidade de massa lubrificação [h] de massa lubrificante [g] lubrificante [g] 7,5/9,0 4000 16 8000 8 11,0/13,2 3500 22 7000 11 15,0/18,0 3500 22 7000 11 18,5/22,2 3000 32 6000 13 22,0/26,4 3000 32 6000 13 30,0/36,0 3000 40 6000 18 37,0/44,4 3000 50 6000 20 45,0/54,0 3000 50 6000 20 55,0/66,0 3000 55 6000 25 7.4 Perigo! Devido a vedações não vedadas e estáticas resulta uma atmosfera potencialmente explosiva e que representa perigo de vida. Controlar regularmente as vedações quanto à sua estanqueidade. 7.5 Limpeza Durante a desconstrução ou a desmontagem da bomba, remover os depósitos. Isto garante um funcionamento sem falhas. Vedações Habitualmente, uma vedação com anel deslizante não necessita de manutenção. Trocar a vedação com anel deslizante apenas como unidade completa. Isto garante uma óptima vedação do eixo. Importante! Não danificar o revestimento durante a limpeza. 47 Manutenção / limpeza Após um longo período de paragem e antes de guardar, lavar e limpar cuidadosamente a bomba com água limpa. Resíduos de sujidade e depósitos de calcário secos, entre outros, podem bloquear o impulsor e o eixo do motor. Ao limpar as bombas centrífugas, que estão aplicadas na indústria alimentar ou no fornecimento de água potável, deve-se utilizar um líquido desinfectante ou de limpeza adequado. Perigo! O impulsor, em rotação, pode cortar ou esmagar mãos e os braços. Observar o capítulo 3.5 Procedimentos de desconexão. Importante! Ao montar, apertar adequadamente todos os parafusos e porcas (no sentido dos ponteiros do relógio). 7.7 Enchimento e troca de óleo na versão com Sistema Seal-Guard O cárter intermédio está cheio, de fábrica, com óleo branco medicinal. Para reparações, utilizar apenas peças originais do fabricante. Importante! - O óleo pode ser adquirido junto do fabricante. - Utilizar óleo branco medicinal. - Não misturar diferentes tipos de óleo. Perigo! Devido a um aquecimento não admissível do motor trifásico é gerada uma atmosfera potencialmente explosiva e fatal. Manter sempre o motor limpo. Isto garante uma ventilação suficiente. 7.6 - Eliminar o óleo antigo de acordo com as normas e regulamentações em vigor. Importante! Verificar regularmente o recipiente de óleo (óleo branco medicinal) quanto às substâncias presentes e ao nível de enchimento correcto. Caso entre líquido pela vedação com anel deslizante, o recipiente de óleo deve ser substituído. Binários de aperto para parafusos e porcas Rosca Inoxidável (A4) Cuidado! [Nm] M4 1,7 M6 6 M8 18,5 M10 45 M12 70 M16 135 M20 230 O óleo e os parafusos que se encontram sob pressão podem provocar ferimentos nas pessoas. Não tapar ou bloquear o furo de ventilação do recipiente de compensação do Sistema Seal-Guard. Importante! Trocar o óleo após 4000 horas de serviço ou, pelo menos, 1 x por ano. 48 Manutenção / limpeza Quantidade de óleo: A quantidade de óleo necessária está disponível desde que o recipiente de compensação do Sistema Seal-Guard esteja cheio até meio (ver o capítulo 9.2.2 Montagem no modelo com Sistema Seal-Guard, ponto 16-20). 1500/1800 min-1 Tipo Potência do motor em kW ~ óleo em l 1500/1800 min-1 Tipo Potência do motor em kW ~ óleo em l 50 Hz 60 Hz F080-255A 4 4,8 1,0 F080-255A 5,5 6,6 1,7 F080-330A 11 13,2 2,8 F080-330A 15 18 2,8 F100-200A 2,2 2,6 0,9 F100-200A 3 3,6 1,0 F100-210A 3 3,6 1,3 F100-210A 4 4,8 1,3 50 Hz 60 Hz F032-200A 0,55 0,66 0,6 F100-210A 5,5 6,6 1,8 F032-200A 0,75 0,9 0,6 F100-210A 7,5 9 1,8 F032-200A 1,1 1,3 0,6 F100-240A 5,5 6,6 1,8 F040-160A 0,55 0,66 0,6 F100-240A 7,5 9 1,8 F040-160A 0,75 0,9 0,6 F100-270A 5,5 6,6 1,8 F040-220A 1,1 1,3 0,7 F100-270A 7,5 9 1,8 F040-220A 1,5 1,8 0,7 F100-330A 18,5 22,2 4,0 F040-270A 2,2 2,6 1,3 F100-330A 22 26,4 4,0 F040-270A 3 3,6 1,4 F100-330C 11 13,2 2,8 F040-270B 3 3,6 1,4 F100-330C 15 18 2,8 F040-270A 4 4,8 1,4 F125-250A 3 3,6 1,0 F040-270A 5,5 6,6 2,0 F125-250A 4 4,8 1,0 F050-160A 0,55 0,66 0,6 F125-250A 5,5 6,6 1,7 F050-160A 0,75 0,9 0,6 F125-270A 7,5 9 1,8 F050-160A 1,1 1,3 0,6 F125-270A 11 13,2 2,7 F050-190A 1,1 1,3 0,7 F125-270A 15 18 2,7 F050-190A 1,5 1,8 0,7 F125-270B 11 13,2 2,7 F050-190A 2,2 2,6 1,4 F125-270B 15 18 2,7 F050-190B 2,2 2,6 1,4 F125-270B 18,5 22,2 3,1 F050-190A 3 3,6 1,4 F125-270B 22 26,4 3,1 F050-240A 1,5 1,8 0,6 F125-330A 22 26,4 4,0 F050-240A 2,2 2,6 1,3 F125-330A 30 36 6,1 F050-240A 3 3,6 1,5 F150-250A 5,5 6,6 1,9 F065-200A 1,1 1,3 0,6 F150-250A 7,5 9 1,9 F065-200A 1,5 1,8 0,6 F150-250A 11 13,2 3,0 F065-200A 2,2 2,6 1,4 F150-270B 11 13,2 2,7 F065-220A 2,2 2,6 1,3 F150-270B 15 18 2,7 F065-220A 3 3,6 1,3 F150-270B 18,5 22,2 3,1 F065-220A 4 4,8 1,3 F150-270B 22 26,4 3,1 F065-240A 2,2 2,6 1,3 F150-300A 15 18 2,7 F065-240A 3 3,6 1,5 F150-300A 18,5 22,2 4,4 F065-240A 4 4,8 1,5 F150-300A 22 26,4 4,4 F065-270A 4 4,8 1,4 F200-250A 5,5 6,9 1,7 F065-270A 5,5 6,6 2,0 F200-250A 7,5 9 1,7 F065-270C 5,5 6,6 2,0 F200-250A 11 13,2 2,8 F065-300B 7,5 9 1,9 F200-250A 15 18 2,8 F065-300B 11 13,2 2,7 F200-270B 11 13,2 3,4 F080-170A 1,1 1,3 0,5 F200-270B 15 18 3,4 F080-170A 1,5 1,8 0,5 F200-270B 18,5 22,2 4,2 F080-170A 2,2 2,6 1,5 F200-270B 22 26,4 4,2 F080-210A 3 3,6 1,3 F200-350A 30 36 6,2 F080-210A 4 4,8 1,3 F080-210A 5,5 6,6 1,8 F080-240A 1,1 1,3 0,5 F080-240A 1,5 1,8 0,5 F080-240A 2,2 2,6 0,9 F080-255A 3 3,6 1,0 49 Manutenção / limpeza 3000/3600 min-1 Tipo Potência do motor em kW 50 Hz 60 Hz ~ óleo em l F032-200A 7,5 9 2,6 F040-160A 2,2 2,6 0,6 F040-160A 3 3,6 1,4 F040-160A 5,5 6,6 1,8 F040-220A 5,5 6,6 1,8 F040-220A 7,5 9 1,8 F040-220A 11 13,2 1,9 F040-220A 15 18 1,9 F050-160A 1,5 1,8 0,6 F050-160A 2,2 2,6 0,6 F050-160A 3 3,6 1,4 F050-160A 4 4,8 1,4 F050-160A 5,5 6,6 0,6 F065-200A 11 13,2 1,8 F065-200A 15 18 1,8 7.8 Eliminação Desde que não tenha sido realizado nenhum acordo de eliminação ou de entrega, os componentes desintegrados são encaminhados para a reciclagem: - os metais, colocados na sucata. - os elementos de plástico, colocados na reciclagem. - os restantes componentes são eliminados de acordo com as características do material. Importante! Perigo para o ambiente devido a eliminação incorrecta! - Solicitar a eliminação dos resíduos de equipamentos eléctricos, componentes electrónicos e materiais auxiliares e lubrificantes por empresas especializadas e autorizadas. - Em caso de dúvida, recolher informações relativas à eliminação ecológica junto de instituições locais ou de empresas especiais do sector. A eliminação incorrecta pode originar perigos para o ambiente. 50 Avaria / causa / resolução 8. Avaria / causa / resolução Os factos e as indicações descritos nestas instruções relativos a “Avaria, causa, resolução” devem ser entendidos pelas pessoas competentes (para tal, ver a definição no capítulo 2.4 Medidas de segurança) especializadas em - electrónica - mecânica/ manutenção . Disponibilize ferramentas e meios de verificação adequados a este pessoal. Se não forem efectuadas as medidas indicadas, entre em contacto com o fabricante. Importante! Antes dos trabalhos de manutenção e reparação, cumprir obrigatoriamente o capítulo 3.5 Procedimentos de desconexão. Utilize apenas objectos e ferramentas que estejam expressamente previstos para estes trabalhos. Não estão previstas avarias no funcionamento, desde que se cumpram as indicações do manual de instruções. Desmontar a bomba apenas se todas as outras medidas não tiverem dado resultado. Caso persistam avarias, entre em contacto com o nosso serviço de apoio ao cliente. Avaria A bomba não está a transportar! Perigo de funcionamento a seco! Causa A bomba e/ou o tubo não estão completamente cheios. Resolução Encher e ventilar a bomba e o tubo de pressão. O tubo de entrada Limpar a entrae/ou o impulsor da. Remover os estão entupidos. depósitos que existam na bomba/tubo. O motor não está Verificar a instalaa funcionar. ção eléctrica. Válvula de bloAbrir a válvula de queio fechada. bloqueio. Altura manoméVerificar o trica demasiado sistema quanto elevada. a sujidades e/ ou estrutura da bomba. Avaria A bomba está a transportar muito pouco. Causa Espessura do líquido bombeado demasiado elevada. Teor de ar/gás demasiado elevado no líquido bombeado. Sentido de rotação da bomba incorrecto. Resolução Diluir o líquido bombeado ou alterar o processo. Necessário entrar em contacto. Verificar o sentido de rotação e, se necessário, trocar duas fases do motor. Impulsor solto ou Verificar o impulgasto. sor e, se necessário, substituir. A bomba está a Medir a pressão. transportar contra Alterar a disposiuma pressão ção dos conduelevada. tores, verificar o dimensionamento da bomba. A válvula de blo- Rodar a válvula queio está dema- de bloqueio. siado apertada. Tubo e/ou bomba Verificar o tubo entupidos. e/ou a bomba e, se necessário, limpar. Funciona em Substituir o duas fases. fusível avariado ou verificar as conexões dos condutores. A bomba vibra ou Teor de ar/gás Necessário entrar faz ruídos. demasiado eleem contacto. vado no líquido bombeado. Sentido de rotaVerificar o sentido ção da bomba de rotação e, se incorrecto. necessário, trocar duas fases do motor. Impulsor solto ou Verificar o impulgasto. sor e, se necessário, substituir. A bomba não Verificar as conditrabalha na área ções de funcionade funcionamento mento. especificada. 51 Avaria / causa / resolução Avaria Causa A bomba vibra ou Rolamento de faz ruídos. rolos e de esferas com defeito. O rolamento de rolos e de esferas não se encontra bem lubrificado. A bomba foi montada deformada. Cavitação A bomba funciona, mas desligase logo de imediato. 52 O disjuntor do motor foi activado. Arrefecimento insuficiente do motor. O disjuntor do motor foi activado. Sentido de rotação da bomba incorrecto. Consumo de corrente demasiado elevado. Espessura do líquido bombeado demasiado elevada. A bomba não trabalha na área de funcionamento especificada. A bomba que se encontra entupida fez disparar o relé de protecção do motor. A bomba desligase demasiadas vezes. Motor ligado incorrectamente. Resolução Substituir o rolamento de rolos e de esferas. Limpar o rolamento de rolos e de esferas e voltar a lubrificar. Os tubos de ligação têm de ser colocados livres de tensão. Verificar a entrada quanto a entupimentos. Controlar o ponto de funcionamento e, se necessário, ajustar. Garantir o arrefecimento do motor. Verificar o sentido de rotação. Verificar a facilidade do funcionamento da bomba. Diluir o líquido bombeado ou alterar o processo. Verificar as condições de funcionamento. Verificar a facilidade do funcionamento da bomba. Ter atenção ao modo de funcionamento. Ligar o motor à tensão de funcionamento existente. Avaria O rolamento aquece O motor eléctrico está excessivamente quente. Causa Rolamento a funcionar sem lubrificação: falta massa lubrificante. Demasiada massa lubrificante no rolamento. Resolução Reabastecer a massa lubrificante e, se necessário, substituir o rolamento. Remover a massa lubrificante excedente até as esferas ficarem cobertas por massa lubrificante. A bomba foi mon- Os tubos de ligatada deformada. ção têm de ser colocados livres de tensão. Rolamento de Substituir o rolarolos e de esferas mento de rolos e com defeito. de esferas. Sentido de rotaVerificar o sentido ção da bomba de rotação e, se incorrecto. necessário, trocar duas fases do motor. A bomba não Verificar as conditrabalha na área ções de funcionade funcionamento mento. especificada. Espessura do Diluir o líquido líquido bombebombeado ou alado demasiado terar o processo. elevada. O tubo de entrada Limpar a entrae/ou o impulsor da. Remover os estão entupidos. depósitos que existam na bomba/tubo. Motor demasiado Substituir o motor fraco. por um mais potente. Motor ligado inLigar o motor correctamente. à tensão de funcionamento existente. Temperatura do Controlar as vias meio de refrigera- de ventilação. ção > 40 °C. A bomba desliga- Ter atenção ao se demasiadas modo de funciovezes. namento. Desmontagem / montagem 9. Desmontagem / montagem A bomba é predominantemente feita em aço. Eliminar a bomba, os óleos e os líquidos de limpeza de acordo com as normas legais locais de protecção ambiental. Eliminar as ferramentas de limpeza (pincéis, trapos, entre outros) de acordo com as normas legais de protecção ambiental ou de acordo com as indicações do fabricante. Perigo! Devido aos campos magnéticos nos motores PM, existe um grande perigo para as pessoas com pacemaker que se encontrem na área do rotor com o motor aberto. Importante! Não é permitido o uso de violência durante a desmontagem e a montagem da bomba. 9.1 Desmontagem Possível desmontagem do conjunto de substituição da bomba (ver capítulo 1.2 Vista explodida) sem soltar o bocal de aspiração e de pressão do conjunto de tubos. O conjunto de substituição é constituído por um motor monobloco (802), um cárter intermédio (113), um impulsor (230), uma vedação com anel deslizante (433.1) e uma vedação com anel deslizante (433.2) (apenas no modelo com Sistema Seal-Guard). As pessoas com pacemaker não podem entrar nessa área. Aviso! Observar o manual de instruções anexo! Perigo! As elevadas forças magnéticas na desmontagem e montagem dos motores PM podem levar a graves danos pessoais e materiais. As reparações só devem ser feitas por pessoal especializado. Desmontar o rotor apenas com a ferramenta apropriada para o efeito. Observar o manual de instruções anexo! A corrente eléctrica pode levar à morte. Desbloquear o motor monobloco (802) segundo as 5 regras de segurança. As 5 regras de segurança são: 1. Desbloquear 2. Proteger contra o religamento 3. Detectar a falta de tensão 4. Ligar à terra e estabelecer curto-circuito 5. Cobrir ou isolar as peças próximas que se encontram sob tensão. Cuidado! O líquido bombeado que surge com o funcionamento pode queimar as mãos e os braços e ventilar o espaço. Importante! Fechar a válvula de bloqueio do lado da aspiração e do lado da pressão. Apertar cuidadosamente todos os parafusos e porcas (no sentido dos ponteiros do relógio) aquando da montagem (ver capítulo 7.6 Binários de aperto para parafusos e porcas). 53 Desmontagem / montagem 2. Cuidado! O líquido bombeado que surge com o funcionamento pode queimar as mãos e os braços. Desengatar o conjunto de substituição solto do cárter da bomba (101). Fazer com que o cárter da bomba fique em estado livre de pressão. Só então, esvaziar a bomba. 3. 9.1.1 Esvaziamento da bomba herborner.F-C Ventilar a bomba abrindo a válvula de esfera (006). Soltar a porca (920). Em seguida, soltar a tubagem de retorno (702) na união roscada (005.2) da seguinte forma: Premir o anel de aperto para trás. Em seguida, retirar o tubo de retorno (702) do conector angular, no sentido contrário ao definido. A seguir, soltar o anel de aperto. 4. Remover a arruela plana (554). Após o esvaziamento da bomba, soltar o tubo de água de arrefecimento (704) no cárter intermédio (113). 9.1.2 Desmontagem do modelo padrão 5. Importante! Desengatar o impulsor (230). No modelo com guia de fundamento, soltar primeiro os parafusos de ligação do motor monobloco (802) e da guia (593). 1. 6. Soltar os parafusos de ligação do cárter da bomba (101) e do cárter intermédio (113). 54 Remover a mola de ajuste (940) da ranhura do eixo. Desmontagem / montagem 7. 9.1.3 Desmontagem no modelo com Sistema SealGuard Soltar os parafusos de ligação do motor monobloco (802) e do cárter intermédio (113). 1. Apertar o cárter intermédio (113) alinhadamente através do eixo do motor (819). 2. Soltar os parafusos de ligação do cárter da bomba (101) e do cárter intermédio (113). 8. Desengatar o conjunto de substituição solto do cárter da bomba (101). 9. Atenção! 3. Uma superfície de adaptação danificada não garante uma vedação precisa. Não danificar o suporte de ajuste para a junta tórica. Soltar e retirar a tampa do recipiente de compensação do Sistema Seal-Guard. Remover todos os componentes da vedação com anel deslizante (433.1) do cárter intermédio (113). 4. 10. Limpar o eixo do motor, de aço-cromo-níquel com lixa de esmeril da mais fina, de depósitos e impurezas. Soltar o parafuso (900) e remover com a anilha de vedação. Libertar de depósitos o suporte de ajuste para a junta tórica. Importante! Substituir vedações desmontadas. Isto garante uma vedação mais precisa. 55 Desmontagem / montagem 5. 9. Importante! Remover a arruela plana (554). A bomba tem de estar na horizontal. O recipiente de compensação tem de se encontrar nessa posição, em baixo. Deixar o óleo sair completamente. 10. Desengatar o impulsor (230). 6. Fechar a tampa do recipiente de compensação do Sistema Seal-Guard. 11. Remover a mola de ajuste (940) da ranhura do eixo. 7. Colocar novas anilhas de vedação e apertar com o parafuso (900). 12. Soltar os parafusos de ligação do motor monobloco (802) e do cárter intermédio (113). 8. Soltar a porca (920). 13. Apertar o cárter intermédio (113) alinhadamente através do eixo do motor (819). Remover a junta tórica (412). 56 Desmontagem / montagem 14. 18. Limpar o eixo do motor, de aço-cromo-níquel com lixa de esmeril da mais fina, de depósitos e impurezas. Atenção! Uma superfície de adaptação danificada não garante uma vedação precisa. Libertar de depósitos o suporte de ajuste para a junta tórica. Não danificar o suporte de ajuste para a junta tórica. Remover todos os componentes da vedação com anel deslizante (433.1) do cárter intermédio (113). Importante! Substituir vedações desmontadas. Isto garante uma vedação mais precisa. 9.2 Montagem Antes de voltar a montar, todas as peças desmontadas devem - ser verificadas quanto a danos e desgaste, 15. - limpas e Soltar o(s) parafuso(s) de fixação (433.2). Remover o anel deslizante da vedação com anel deslizante (433.2). - se necessário, substituídas por peças de substituição originais. Importante! Substituir porcas (920) auto-bloqueantes com anel em plástico por uma nova fixação do impulsor. 16. Tirar a tampa vedante (471). Importante! Para reduzir a fricção aquando da montagem, lubrificar todas as superfícies deslizantes do elastómero com água tratada (com detergente). Atenção - Não utilizar óleo nem lubrificante! 17. Pressionar a contra-arruela, incluindo a junta tórica da vedação com anel deslizante (433.2) da tampa vedante (471). 57 Desmontagem / montagem 9.2.1 Montagem do modelo padrão 4. 1. Aparafusar o cárter intermédio (113) ao motor monobloco (802). Tenha atenção à pressão da contra-arruela sensível à pressão - numa distribuição uniforme da pressão, - quanto à utilização de um mandril limpo correspondente com uma superfície suave e - para que não se encontrem corpos estranhos nas superfícies deslizantes. Premir manualmente a contra-arruela com junta tórica da vedação com anel deslizante (433.1) no cárter intermédio (113). Importante! - Remover a lubrificação da superfície do eixo! - A pré-tensão da mola é alcançada através da montagem do impulsor. 5. Inserir cuidadosamente o anel deslizante rotativo com fole e mola através do conjunto do eixo do motor, com um movimento em espiral até à contra-arruela montada. 2. Se necessário, inserir a ajuda de montagem disponível (acessórios) no eixo do motor (819). 6. Se necessário, utilizar a ajuda de montagem disponível (acessórios), de forma a garantir um assentamento perfeito da vedação com anel deslizante no eixo do motor (819). 3. Importante! Não danificar nem premir obliquamente a contra-arruela da vedação com anel deslizante na rosca e passagem do eixo do motor! Inserir cuidadosamente o cárter intermédio (113) através do eixo do motor (819) no centro do motor monobloco (802). 58 7. Colocar a mola de ajuste (940) na ranhura do eixo do motor. Desmontagem / montagem 8. Inserir o impulsor (230) no eixo do motor (819). Importante! - No modelo com barra do fundamento, parafusar o motor monobloco (802) com carril (593). - Determinar o funcionamento livre do impulsor (230), rodando-o! - Estabelecer a ligação eléctrica do motor monobloco (ver capítulo 5.4 Ligação eléctrica)! • Ter atenção ao tipo de conexão (ver a placa de identificação no motor) 9. • Ter atenção ao sentido de rotação “para a direita” (ver capítulo 5.6 Controlo do sentido da rotação) Inserir a arruela plana (554) no eixo do motor (819). Colocar o agregado da bomba em funcionamento (ver o capítulo 6 Colocação em funcionamento). 9.2.2 Montagem no modelo com Sistema Seal-Guard 10. Tenha atenção à pressão da contra-arruela sensível à pressão Apertar a porca (920). - numa distribuição uniforme da pressão, - quanto à utilização de um mandril limpo correspondente com uma superfície suave e - para que não se encontrem corpos estranhos nas superfícies deslizantes. 11. Colocar a junta plana (400.2) entre o cárter da bomba (101) e o cárter intermédio (113). Depois, encaixar todo o conjunto de substituição no centro do cárter da bomba. 1. Importante! Para uma montagem fácil, lubrificar as juntas tóricas com o lubrificante incluído. Premir manualmente a contra-arruela com junta tórica da vedação com anel deslizante (433.2) na tampa vedante (471). 12. Aparafusar o cárter da bomba (101) ao cárter intermédio (113). 59 Desmontagem / montagem 2. 5. Premir manualmente a contra-arruela com junta tórica da vedação com anel deslizante (433.1) no cárter intermédio (113). Importante! Não danificar nem premir obliquamente a contra-arruela da vedação com anel deslizante na rosca e passagem do eixo do motor! Inserir cuidadosamente a tampa vedante (471) através do eixo do motor (819) no centro do motor monobloco (802). 6. Colocar a junta tórica (412) na ranhura do cárter intermédio (113). 3. Importante! - Remover a lubrificação da superfície do eixo! 7. - Cumprir a tolerância de perpendicularidade de 0,1 mm! antes depois Inserir o anel deslizante na contra-arruela, até que o pino se encontre na posição central. Inserir cuidadosamente o cárter intermédio (113) através do eixo do motor (819). 8. Ø dos eixos 20/24/28/30: x = 19,1 mm Ø dos eixos 38/50: x = 21,1 mm Ø dos eixos 55: x = 22,1 mm 4. Servindo-se de uma chave sextavada, apertar o(s) parafuso(s) de fixação da vedação com anel deslizante (433.2). 60 Importante! Não danificar nem premir obliquamente a contra-arruela da vedação com anel deslizante na rosca e passagem do eixo do motor! Medir e ajustar a medida de montagem x (comprimento do anel deslizante) a, pelo menos, três 3 posições diferentes. Inserir cuidadosamente a unidade com anel deslizante através do conjunto do eixo do motor, com ajuda de montagem (acessórios), até à contra-arruela montada. Aparafusar o cárter intermédio (113) ao motor monobloco (802). Desmontagem / montagem 9. 13. Importante! - Remover a lubrificação da superfície do eixo! Apertar a porca (920). - A pré-tensão da mola é alcançada através da montagem do impulsor. Inserir cuidadosamente o anel deslizante giratório com fole e mola através do conjunto do eixo do motor, com ajudas de montagem (acessórios), até à contra-arruela montada. 14. Colocar a junta plana (400.2) entre o cárter da bomba (101) e o cárter intermédio (113). Depois, encaixar todo o conjunto de substituição no centro do cárter da bomba. 10. Colocar a mola de ajuste (940) na ranhura do eixo do motor. 15. Aparafusar o cárter da bomba (101) ao cárter intermédio (113). 11. Inserir o impulsor (230) no eixo do motor (819). 16. Soltar o parafuso (900) e remover com a anilha de vedação. 12. Inserir a arruela plana (554) no eixo do motor (819). 17. Soltar e retirar a tampa do recipiente de compensação do Sistema Seal-Guard. 61 Desmontagem / montagem 18. Colocar o agregado da bomba em funcionamento (ver capítulo 6 Colocação em funcionamento). Importante! - A bomba deve ficar na horizontal. - Utilizar óleo branco medicinal. - Não misturar diferentes tipos de óleo. Deitar óleo na abertura do recipiente de compensação do sistema Seal-Guard, até que o mesmo esteja cheio até meio Importante! - Encurtar as mangueiras nas duas extremidades em aprox. 5 mm. Isto garante uma vedação mais precisa. - Após a montagem, voltar a fechar a torneira cónica (006). Fixar as tubagens para arrefecimento na união roscada (005.2) e no cárter intermédio (113) da seguinte forma: 19. Colocar novas anilhas de vedação e apertar com o parafuso (900). 20. Fechar a tampa do recipiente de compensação do Sistema Seal-Guard. Importante! - No modelo com barra do fundamento, parafusar o motor monobloco (802) com carril (593). - Determinar o funcionamento livre do impulsor (230), rodando-o! - Estabelecer a ligação eléctrica do motor monobloco (ver capítulo 5.4 Ligação eléctrica)! • Ter atenção ao tipo de conexão (ver a placa de identificação no motor) • Ter atenção ao sentido de rotação “para a direita” (ver capítulo 5.6 Controlo do sentido da rotação) 62 9.2.3 Montagem do tubo de refrigeração da bomba herborner.F-C Premir o anel de aperto para trás. De seguida, inserir a mangueira no conector em ângulo recto. A seguir, soltar o anel de aperto.