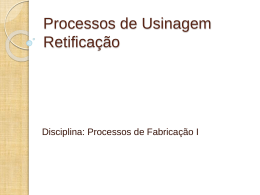

Informativo Técnico Engenharia de Aplicação Outubro de 2003 – Nº 10 Lubrificação e Refrigeração em Operações com Ferramentas Abrasivas No processo de retificação, 90% da energia produzida é liberada na forma de calor. O calor gerado pela operação poderá causar na peça retificada, problemas de acabamento, variação dimensional, alterações na dureza e desgaste prematuro da ferramenta abrasiva. Para minimizar estes problemas, é essencial a utilização dos fluidos de corte durante a operação de retificação. Portanto, os fluídos de corte devem atender a três funções essenciais: • • • Lubrificar Refrigerar Lavar Ø Refrigeração : Tem como finalidade reduzir o calor gerado na operação, evitando o desgaste prematuro do abrasivo e alterações nas propriedades da peça. Ø Lubrificação : Boa lubrificação significa a redução do atrito entre a peça e a ferramenta abrasiva, melhor acabamento, maiores velocidades de corte e maior produção. Ø Lavagem : A função da lavagem é remover da área de corte da ferramenta abrasiva os resíduos provenientes do processo de retificação, evitando desta forma um “empastamento na ferramenta”. Os fluídos de corte podem ser classificados como : 1. Óleos integrais ou minerais : Podem ser de origem animal, vegetal ou derivado de petróleo, possuem baixo custo, alto poder de lubrificação, reduz o atrito durante a operação, porém tem baixo poder de refrigeração. 2. Óleo solúvel : É um óleo integral com adição de aditivos ( 10% a 30% ) como enxofre, cloretos, fósforo, entre outros. Proporcionam boa ação refrigerante e lubrificante, e também baixo custo. 3. Semi-sintéticos : É uma combinação de fluídos sintéticos com até 40% de óleo mineral. Tem bom poder de refrigeração e lubrificação. 4. Sintéticos : É um fluído 100% sintético (não possuem óleo mineral), possuem alto poder de refrigeração e médio poder de lubrificação, proporcionam vida longa ao sistema (sem descarte). Página 1/2 Informativo Técnico Engenharia de Aplicação Os fluidos de corte também deverão atender a outras exigências, tais como: Ø Ø Ø Ø Ø Baixa geração de espuma; Fácil descarte; Não agredir o meio ambiente; Não dissolver a pintura ou corroer partes da máquina; Não agredir a saúde e garantir a segurança do operador; Durante a retificação, no ponto de contato entre a peça e a ferramenta abrasiva, poderá ocorrer a formação de um colchão de ar (figura 1). Isto acontece graças ao deslocamento de ar gerado pela velocidade periférica do rebolo, em contato com o fluído refrigerante. A formação deste colchão de ar dificulta a refrigeração nesta área, podendo ocasionar problemas de queima na peça e desgaste excessivo da ferramenta abrasiva. Para resolver este problema, recomenda-se uma relação entre a velocidade periférica do rebolo e a pressão ideal a ser utilizada na saída do bico refrigerante, suficiente para romper esta camada de ar, garantindo a penetração do refrigerante na área de contato peça / ferramenta abrasiva (figura 2). Colchão de ar Pressão Peça Bo Peça Falta de refrigeração Rebolo Rebolo Fig. 1 ( Pressão inadequada ) Fig. 2 ( Pressão correta ) A tabela abaixo mostra referências de pressão a serem utilizadas, para diferentes velocidades : Velocidade Periférica 30 m/s 45 m/s 60 m/s Pressão 4 bar 5 bar 6 bar A vazão pode ser determinada aplicando-se a seguinte regra universal: 4 l / mm da altura do rebolo / min, ou seja,... Quatro litros de refrigerante para cada milímetro da altura do rebolo em contato com a peça-obra, durante a retificação, por minuto. Página 2/2

Download