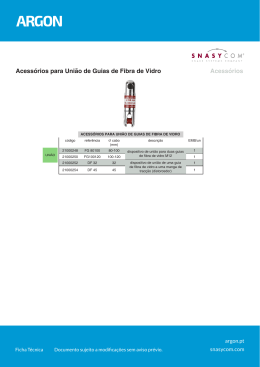

UNIVERSIDADE FEDERAL DE SANTA CATARINA CURSO DE GRADUAÇÃO EM ENGENHARIA DE MATERIAIS MURILLO PALMA NUNES CRUZ REAPROVEITAMENTO DE RESÍDUOS DE RESINA DE POLIÉSTER INSATURADO COM FIBRA DE VIDRO NA FABRICAÇÃO DE BLOCOS DE CONCRETO PARA ALVENARIA FLORIANÓPOLIS 2007 UNIVERSIDADE FEDERAL DE SANTA CATARINA CURSO DE GRADUAÇÃO EM ENGENHARIA DE MATERIAIS MURILLO PALMA NUNES CRUZ REAPROVEITAMENTO DE RESÍDUOS DE RESINA DE POLIÉSTER INSATURADO COM FIBRA DE VIDRO NA FABRICAÇÃO DE BLOCOS DE CONCRETO PARA ALVENARIA Trabalho de Graduação apresentado ao Curso de Engenharia de Materiais da Universidade Federal de Santa Catarina como parte dos requisitos para obtenção do título de Engenheiro de Materiais. Orientador: Guilherme M. de O. Barra, Dr Co-orientador: Luiz R. P. Júnior, Dr FLORIANÓPOLIS 2007 ii MURILLO PALMA NUNES CRUZ REAPROVEITAMENTO DE RESÍDUOS DE RESINA DE POLIÉSTER INSATURADO COM FIBRA DE VIDRO NA FABRICAÇÃO DE BLOCOS DE CONCRETO PARA ALVENARIA Este Trabalho de Graduação foi julgado adequado para a obtenção do título de Engenheiro de Materiais e aprovado em sua forma final pelo Curso de Graduação em Engenharia de Materiais da Universidade Federal de Santa Catarina. __________________________________ Prof. Dylton do Vale Pereira Filho, M. Sc. Coordenador Banca Examinadora: ___________________________________ Prof. Guilherme Mariz de Oliveira Barra, Dr. Orientador ________________________________ Prof. Luiz Roberto Prudêncio Júnior, Dr Co-Orientador iii Ficha Catalográfica Cruz, Murillo Palma Nunes, 1985 – Reaproveitamento de Resíduos de Resina de Poliéster Insaturado com Fibra de Vidro na Fabricação de Blocos de Concreto para Alvenaria / Murillo Palma Nunes Cruz. – 2007. 61f.: il. Color.; 1cm Orientador: Guilherme Mariz de Oliveira Barra, Dr. Co-orientador: Luiz Roberto Prudêncio Júnior, Dr. Trabalho de conclusão de curso (graduação) – Universidade Federal de Santa Catarina, Curso de Engenharia de Materiais, 2007. 1. Reaproveitamento. 2. Fibra de vidro. 3. Resina de Poliéster Insaturado. 4. Concreto. 5. Bloco de concreto para alvenaria. I. Barra, Guilherme M. de O. II Universidade Federal de Santa Catarina. Curso de Engenharia de Materiais. III. Reaproveitamento de Resíduos de Resina de Poliéster Insaturado com Fibra de Vidro na Fabricação de Blocos de Concreto para Alvenaria iv AGRADECIMENTOS Agradeço a minha família, principalmente meu pai Osvaldo e minha mãe Miriam, pelo esforço, carinho, dedicação na minha criação e pelos valores repassados a mim. Também aos meus irmãos Matheus e Mariana pelo companheirismo. Ao professor Guilherme Barra pela orientação, disposição e ajuda. Ao professor Prudêncio, da Engenharia Civil pela co-orientação, disposição e pela contribuição com explicações e idéias para o trabalho. À todos os professores do curso de engenharia de materiais pela qualidade das aulas, atenção e respeito aos alunos. Às empresas Zen, Schulz, Caribor, Oxford e Schafer Yachts pela oportunidade que tive de estagiar em suas dependências, o que fez com que eu crescesse pessoalmente e profissionalmente. Ao Cristiano, Allan, Odilmar, Júnior, Dimas, Pavesi, Jonas, Maicon, Maurício, Oscar, Roberto, Valdir, Evaldo, Carol, Robson, Jurandir, Márcio, Ademir, Bruna, André, Solney, Marcos, Maicom, Dimas, Willian, Maurício, Christian, Fabrício, Rodrigo e Sérgio pelos ensinamentos e ajuda durante o estágio em suas respectivas empresas. Ao Adenir por cortar manualmente pedaços de “fibra” na forma de plaquinhas. À empresa Schaefer Yachts representada pelo Sr. Márcio e Sra. Raquel Schaefer pelo estágio e por alguns materiais para a minha pesquisa. Ao engenheiro Rodrigo representando a empresa Stamplas pelo fornecimento do material moído, o que fez com que o trabalho se aproximasse mais da realidade. Ao Renato, Roque, Luis e Franciel pelo auxílio nos ensaios. Ao André José do PET pela grande ajuda na confecção dos corpos de prova. Ao Wilson, Talita, Juliana, Leco e Clédison pela ajuda, explicações e dicas de como realizar alguns testes. Ao pessoal do GTec que sempre me atendeu muito bem. A minha namorada Vanderléia pelo carinho, simpatia e companheirismo. Aos meus amigos e colegas Jonathan, Éderson, Mateus, Karine, Luis, Fernando e demais alunos da turma 2003/1 pelos momentos vividos juntos durante estes 5 anos de universidade. v RESUMO Neste trabalho foi investigada a viabilidade de utilização de resíduos de resina de poliéster insaturado reforçado com fibra de vidro para produção de blocos de alvenaria para a construção civil. Os resíduos utilizados foram obtidos no setor de rebarba de empresas que utilizam a fibra de vidro com resina de poliéster insaturado na fabricação de seus produtos. Foram preparados concretos com diferentes composições e suas resistências à compressão e absorção de umidade foram comparadas com as de um concreto com uma composição de referência, que é similar às utilizadas pelas empresas produtoras de blocos de concreto. Observou-se que a incorporação dos resíduos exerce influência na resistência à compressão do material produzido, bem como na absorção de umidade. Uma das composições apresentou resultados satisfatórios, e poderia ser ajustada visando uma aplicação industrial. Esta composição apresentou valores de resistência à compressão estatisticamente iguais à composição de referência, e seus percentuais de absorção e umidade também foram muito bons. A partir dos resultados obtidos e de uma análise de custos, chegou-se à conclusão que existe a possibilidade de substituição parcial de alguns agregados do concreto pelos resíduos de resina de poliéster insaturado reforçado com fibra de vidro. vi ABSTRACT This work has investigated the viability of using residues of unsaturated polyester reinforced with glass fiber in the production of blocks for civil construction. The residues used were obtained from the smooth sector of factories that use this kind of material to produce their own products. It was prepared different compositions of concrete, and properties such as compressive strength and absorption were compared to those of a reference composition, which is similar to the composition used in concrete block plants. It was noted that the incorporation of these residues influenced the properties measured. One of the compositions presented satisfactory results, that could be adjusted aiming to an industrial application. This composition presented values of compressive strength statistically identical to the reference composition, and its absorption was within the standards recommendation. Based on the results obtained and on a cost analysis, it was concluded that exists the possibility of replacing part of the concrete aggregate for unsaturated polyester reinforced with glass fiber residues. vii LISTA DE FIGURAS Figura 1: Vibro-Prensa. ...................................................................................................... 9 Figura 2: Fluxograma do processo de fabricação dos blocos [18]. ............................. 10 Figura 3: Cura da resina................................................................................................... 12 Figura 4: Carroceria em fibra de vidro do “Buggy”. ....................................................... 13 Figura 5: Banheira............................................................................................................. 13 Figura 6: Lancha. .............................................................................................................. 14 Figura 7: Laminação manual. .......................................................................................... 14 Figura 8: Laminação por infusão à vácuo. ..................................................................... 15 Figura 9: Laminação à pistola.......................................................................................... 15 Figura 10: Exemplo de peça fabricada a partir do método SMC. ................................ 15 Figura 11: Esquema demonstrativo do método BMC. .................................................. 16 Figura 12: Cimento ARI RS.............................................................................................. 22 Figura 13: Plaquinhas e pó. ............................................................................................. 22 Figura 14: Material moído ................................................................................................ 23 Figura 15: Picnômetro e funil. .......................................................................................... 23 Figura 16: Esquema de medidas para determinar a densidade de um material utilizando o picnômetro..................................................................................................... 24 Figura 17: Esquema de medidas para determinar a densidade de um material utilizando o frasco de Lê Chatelier. ................................................................................. 24 Figura 18: Frasco de Lê Chatelier. .................................................................................. 24 Figura 19: Ensaio de Granulometria. .............................................................................. 25 Figura 20: Determinando a umidade ideal para a mistura............................................ 26 Figura 21: Argamassadeira utilizada para misturar o material. .................................... 30 Figura 22: Fechamento do molde e compactação dos cdp.......................................... 31 Figura 23: Câmara úmida................................................................................................. 31 Figura 24: Capeamento.................................................................................................... 32 Figura 25: Prensa Shimadzu e rótula utilizada. ............................................................. 32 Figura 26: Gráfico de resistência média à compressão das composições. ................ 33 Figura 27: Material não disperso na mistura, possível causador de grumo................ 34 Figura 28: Foi adicionado suco de uva para a melhor visualização da característica hidrofóbica do resíduo. A água não se mistura com o pó............................................. 34 Figura 29: Distribuição dos tamanhos de partículas do pó (a) e do material moído (b). ............................................................................................................................................ 35 Figura 30: Influencia do tipo de substituição na resistência à compressão. ............... 36 Figura 31: Comparação da resistência com adição de pó e resíduo moído............... 37 viii LISTA DE TABELAS Tabela 1: Resumo das composições estudadas ........................................................... 28 Tabela 2: Resistência média de 3 cdp para as diferentes composições estudadas.. 33 Tabela 3: Absorção e umidade média. ........................................................................... 38 Tabela 4: Custo do cimento e agregados....................................................................... 40 Tabela 5: Comparação dos custos.................................................................................. 42 Tabela 6: Resultados do ensaio de compressão........................................................... 46 Tabela 7: Resultados dos ensaios de absorção e umidade ......................................... 47 ix LISTA DE QUADROS Quadro 1: Classificação das britas.................................................................................. 21 Quadro 1: Custo do kg de material moído...................................................................... 40 Quadro 2: Custo para a composição T1......................................................................... 40 Quadro 3: Custo para a composição T12....................................................................... 41 x SUMÁRIO RESUMO .................................................................................................................... v ABSTRACT................................................................................................................. vi LISTA DE FIGURAS ................................................................................................. vii LISTA DE TABELAS ................................................................................................ viii LISTA DE QUADROS..................................................................................................ix SUMÁRIO ....................................................................................................................x 1. 2. INTRODUÇÃO....................................................................................... 1 1.1. Problema e Justificativa............................................................................................... 1 1.2. Objetivo ...................................................................................................................... 2 1.2.1. Objetivos específicos ............................................................................................ 2 FUNDAMENTOS TEÓRICOS ............................................................. 3 2.1. Concreto...................................................................................................................... 3 2.1.1. Cimento ............................................................................................................ 3 2.1.2. Agregados ........................................................................................................ 3 2.2. Propriedades do Concreto Fresco e Endurecido ........................................................... 4 2.3. Blocos ......................................................................................................................... 6 2.3.1. Processo para a fabricação de blocos: ................................................................... 7 2.4. Resina de Poliéster Insaturado ................................................................................... 11 2.4.1. Reação de cura ................................................................................................... 11 2.4.2. Materiais compostos de fibra de vidro + resina de poliéster insaturado: .............. 12 2.5. Processos de fabricação do plástico reforçado com fibra de vidro .............................. 14 2.6. Reciclagem do Poliéster insaturado reforçado com fibra de vidro .............................. 16 2.6.2. Utilização de fibras em concreto ......................................................................... 19 2.6.3. Resistência à compressão.................................................................................... 19 2.6.4. Durabilidade de fibras em argamassas e concretos .............................................. 20 3. MATERIAIS E MÉTODOS .................................................................... 21 3.1. Materiais ................................................................................................................... 21 3.2. Métodos .................................................................................................................... 21 3.2.2. Granulometria: ................................................................................................... 25 3.2.3. Dosagem do concreto: ........................................................................................ 25 3.2.4. Preparação do concreto:...................................................................................... 29 3.2.5. Ensaio mecânico................................................................................................. 32 4. RESULTADOS E DISCUSSÃO: .......................................................... 33 4.1. Resistência à Compressão ......................................................................................... 33 4.2 Substituição Volumétrica x Substituição em Massa .................................................... 35 4.3. Pó x Material moído .................................................................................................. 36 4.4. Absorção e Umidade ................................................................................................. 37 4.5. Análise de custos:...................................................................................................... 40 5. CONCLUSÕES ....................................................................................... 43 6. SUGESTÕES .......................................................................................... 45 7. APÊNDICES............................................................................................ 46 REFERÊNCIAS BIBLIOGRÁFICAS .......................................................... 48 xi 1 1. INTRODUÇÃO 1.1. Problema e Justificativa Um dos maiores problemas enfrentados pelos seres vivos do planeta nos últimos tempos é a grande quantidade de lixo produzido pelo homem. Estima-se que a cidade de São Paulo produza mais de 12.000 toneladas de lixo por dia. Com esta quantidade daria para encher em uma semana um estádio para 80.000 pessoas [1]. Porém, devido às leis cada vez mais rígidas contra a poluição ambiental, muitas empresas já estão revendo seus projetos e criando equipamentos fáceis de serem desmontados após sua vida útil, visando à reciclagem de seus materiais. Mas, ainda existe grande dificuldade de reciclar ou reaproveitar polímeros termofixos, como é o caso da maioria dos elastômeros, das resinas termofixas e outros polímeros. Indústrias que fabricam produtos com resina de poliéster insaturado reforçado com fibra de vidro têm o inconveniente de gerar uma quantidade significativa deste tipo de resíduo. Dentre os produtos fabricados com este conjunto de materiais podese citar: barcos de lazer (lanchas), banheiras, guaritas, orelhões, carcaças de automóveis e etc. Em virtude da dificuldade de reprocessar este tipo de material, a maiorias destas indústrias não o reciclam, o que acarreta em consideráveis quantidades de lixo geradas anualmente, além de diminuir os espaços em aterros, que são cada vez mais escassos. Além disso, as empresas geradoras destes resíduos devem pagar uma determinada quantia para poderem depositar seus resíduos nos aterros. Existem diversos trabalhos sobre a reciclagem de materiais, mas poucos deles tratam da reciclagem da resina de poliéster insaturado reforçado com fibra de vidro (RPIRFV). O que este estudo se propõe a fazer é verificar a viabilidade de utilização de resíduos de RPIRFV para a fabricação de blocos de concreto para construção civil. 2 1.2. Objetivo O principal objetivo deste trabalho é verificar se existe a possibilidade de empregar os resíduos de resina de poliéster insaturado reforçado com fibra de vidro na fabricação de blocos de concreto alvenaria. 1.2.1. Objetivos específicos Avaliar a resistência à compressão dos corpos-de-prova com e sem a adição de resíduos de fibra de vidro com resina; Avaliar o percentual de absorção de água; Comparar os valores dos ensaios citados acima com os valores obtidos para o para os corpos-de-prova (cdp) de referência, isentos deste tipo de resíduo; Comparar as diferentes formas dos agregados adicionados e suas influências nas propriedades do concreto; Efetuar uma análise de custos visando aplicação prática. 3 2. FUNDAMENTOS TEÓRICOS 2.1. Concreto O concreto é um material da construção composto de cimento, agregados miúdo e graúdo e água. As principais características e propriedades do cimento e agregados utilizados para fazer o concreto serão explicados na seqüência. 2.1.1. Cimento O cimento Portland é um material pulverulento, constituído de sílica e aluminatos de cálcio, praticamente sem cal livre. Esses silicatos e aluminatos complexos, ao serem misturados com água, hidratam-se e produzem o endurecimento da massa, que pode então oferecer elevada resistência mecânica [19]. A reação de cura do cimento é bastante complexa e não será tratada neste estudo. O cimento Portland resulta da moagem de um produto denominado clínquer, obtido pela calcinação da mistura do calcário e argila convenientemente dosada e homogeneizada. Após a queima, é feita pequena adição de sulfato de cálcio, de modo a que o teor de SO3 não ultrapasse 3,0%, a fim de regularizar o tempo de pega. Para facilitar o estudo dos compostos do cimento, é corrente considerá-los formados pela associação de corpos binários contendo oxigênio, aos quais se dá o nome de componentes. Os componentes principais, cuja determinação é feita a partir de uma análise química são: cal (CaO), sílica (SiO2), alumina (Al2O3), óxido de ferro (Fe2O3), magnésia (MgO), álcalis (Na2O e K2O) e sulfatos (SO3)[19]. 2.1.2. Agregados Os agregados têm como funções: contribuir com grãos capazes de resistir aos esforços solicitantes, ao desgaste e à ação das intempéries, reduzir as variações de volume provenientes de várias causas e reduzir o custo. 4 Pela NBR 9935/87, da ABNT, agregado é definido como material sem forma ou volume definido, geralmente inerte, de dimensões e propriedades adequadas para produção de argamassa e concreto. Quanto às dimensões, pode ser classificado em miúdo (para aquele que passa na peneira de malha quadrada com abertura de 4,8mm) e graúdo (para aquele que fica retido nesta peneira). 2.2. Propriedades do Concreto Fresco e Endurecido As principais propriedades do concreto são [19]: Consistência, textura, coesão, integridade da massa (oposto de segregação), poder de retenção de água (oposto da exsudação) e massa específica. As quatro primeiras citadas são, muitas vezes englobadas sob o termo de trabalhabilidade. Apesar de ser a mais importante característica do concreto fresco, a trabalhabilidade é de difícil conceituação, visto envolver ou englobar uma série de outras propriedades, não havendo, ainda, completa concordância sobre quais sejam estas propriedades. Entretanto, pode-se defini-la como a propriedade do concreto fresco, que identifica sua maior ou menor aptidão de ser empregado com determinada finalidade, sem perda de sua homogeneidade. Os principais fatores que afetam a trabalhabilidade são: Fatores internos: • Consistência, que pode ser relacionada com o teor de água/materiais secos. • Proporção entre cimento e agregado, usualmente denominada traço. • Proporção entre agregado miúdo e graúdo que corresponde a granulometria do concreto • Forma dos agregados, em geral dependendo do modo de obtenção (agregado em estado natural e obtidos por britagem). • Aditivos com finalidade de influir na denominados plastificantes. Fatores externos: • Tipos de mistura (manual ou mecanizada) • Tipo de transporte, trabalhabilidade, normalmente 5 • Tipo de lançamento, de pequena ou grande altura: por pás calhas, trombas de elefante, etc. • Tipo de adensamento: manual, vibratório etc. • Dimensões e armadura da peça a executar. Com relação à atuação destes fatores, vale ressaltar que sua influência não se manifesta sempre num mesmo sentido, mas considerando a influência conjunta de todos eles. Assim, por exemplo, a adição de mais água nem sempre melhora a trabalhabilidade. A partir de certo teor, e tendo em vista um adensamento por vibração, o concreto segregará, não sendo, portanto trabalhável. Já para o concreto endurecido, a principal propriedade é possuir resistência aos esforços mecânicos. O concreto é um material que resiste bem aos esforços de compressão e mal aos esforços de tração. Sua resistência à tração é da ordem da décima parte da compressão. Os principais fatores que afetam a resistência mecânica são [19]: - Relação água/cimento - Idade - Forma e graduação dos agregados - Tipo de cimento - Forma e dimensão dos corpos de prova. Permeabilidade e absorção O concreto é o material que, por sua própria constituição é necessariamente poroso, pois não é possível preencher a totalidade dos vazios de agregado com uma pasta de cimento. As razões são várias [19]: a) É sempre necessário utilizar uma quantidade de água superior à que se precisa para hidratar o aglomerante, e esta água, ao evaporar deixa vazios. b) Com a combinação química, diminuem os volumes absolutos de cimento e água que entram em reação. c) Inevitavelmente, durante a mistura do concreto, incorpora-se ar à massa. A interconexão destes vazios de água ou ar torna o concreto permeável à passagem de água. 6 A impermeabilidade torna-se a principal propriedade para os concretos que expostos ao ar, sofrem os ataques de águas agressivas ou a ação destruidora dos agentes atmosféricos. Da mesma forma, assume importância esta propriedade nos concretos de estruturas hidráulicas. A absorção é o processo físico pelo qual o concreto retém água nos poros e condutos capilares. A permeabilidade é a propriedade que identifica a possibilidade de passagem dá água através do material. Esta passagem pode ser: - Por filtração sob pressão; - Por difusão através dos condutos capilares; - Por capilaridade; Enquanto a porosidade se refere à totalidade dos vazios, e a absorção é função dos poros que têm comunicação com o exterior, a permeabilidade tem relação com a continuidade destes canais. Os fatores que afetam a porosidade, absorção, e a permeabilidade encontramse agrupados abaixo: - Materiais constituintes; - Métodos de preparação; - Tratamentos posteriores; 2.3. Blocos Segundo a norma NBR 6136, bloco vazado “é um elemento de alvenaria cuja área líquida é igual ou inferior a 75% da área bruta”. A área bruta é a área da secção perpendicular aos eixos dos furos, sem desconto das áreas dos vazios, e a área líquida é a área média da seção perpendicular aos eixos dos furos, descontadas as áreas máximas dos vazios [12]. Tipos de blocos: Basicamente existem dois tipos de blocos [12]: Bloco vazado de concreto simples para alvenaria estrutural. Bloco vazado de concreto simples para alvenaria sem função estrutural. O bloco com função estrutural divide-se em duas classes: 7 Classe AE: Para uso geral; como em paredes externas acima ou abaixo do nível do solo, que podem estar expostos à umidade ou intempéries, e que não recebem revestimento ou argamassa de cimento. Devem possuir resistência igual ou superior a 6,0 MPa. Classe BE: Limitada ao uso acima do nível do solo em paredes externas com revestimento de argamassa de cimento para proteção contra intempéries e em grandes paredes não expostas às intempéries. Devem possuir resistência igual ou superior a 4,5 MPa. Os blocos vazados de concreto sem função estrutural são também chamados de blocos de vedação e possuem espessuras de septo inferiores a dos blocos vazados com função estrutural, o que confere àqueles capacidade menor em suportar cargas, além de serem fabricados para resistir à tensões compressivas menores (maior ou igual a 2,5MPa). 2.3.1. Processo para a fabricação de blocos: Como um dos objetivos do presente trabalho é verificar a influência da incorporação de resíduos de resina de poliéster insaturado reforçado com fibra de vidro em algumas propriedades do concreto para blocos, será explicado a seguir como é o processo para a fabricação destes pré-moldados. Dosagem do Concreto A dosagem é o ato de estabelecer as quantidades de materiais cujo conjunto perfaz o traço do concreto, o qual deve atender as exigências estabelecidas em norma com o menor custo de fabricação [18]. As principais características dos blocos de concreto são: a) Coesão no estado fresco, de forma que possam ser desmoldados e transportados sem que seu formato seja alterado. b) Máxima compacidade, para que a absorção de água seja mínima. c) Resistência compatível com a aplicação a que se destinam. d) Aspecto da superfície, que pode ser lisa (para alvenarias aparentes) e áspera (para alvenarias não aparentes). 8 O concreto utilizado para a produção de blocos é um concreto de consistência seca, semelhante à terra úmida, com presença significativa de vazios em volume em sua estrutura, o qual é denominado concreto seco, diferenciando-se dos métodos tradicionais de dosagem do concreto convencional ou concreto plástico. A metodologia utilizada na dosagem do “concreto seco”, inicia-se pelo estudo da composição ideal entre os agregados, baseando na formulação de uma mistura que apresente coesão suficiente para permitir os processos de produção e desmolde, que seja suficientemente compactável, gerando o menor volume de vazios possível e proporcionando uma textura superficial adequada. Este estudo é desenvolvido de forma empírica, através da composição de vários traços baseados no alcance de misturas com máxima massa unitária ou módulos de finura préestabelecidos. Estes traços são testados na vibro-prensa e analisados quanto às características pré-estabelecidas. Cada vez que houver alteração dos materiais ou das características de produção, os traços devem ser redosados. Mistura Uma boa mistura é imprescindível para que não haja variabilidade nas características dos produtos. Os fatores a serem controlados durante o processo de mistura são: seqüência de colocação dos materiais no misturador, tempo de mistura e umidade da mistura. Transporte do concreto até o silo da vibro prensa Esta etapa é realizada através de uma correia transportadora inclinada ou “skippers”. Onde recebe o concreto do misturador e despeja o concreto no silo da vibro prensa. Nesta etapa inclui-se o serviço de alimentação de tábuas ou chapas, onde serão moldados os blocos de concreto. Vibro-prensagem e moldagem dos blocos A vibro-prensa geralmente tem seu mecanismo de funcionamento automatizado, mas são necessários ajustes e mudanças ao longo do seu funcionamento, principalmente no tempo de ciclo da máquina. Estas mudanças e ajustes são realizados pelo responsável técnico ou pelo encarregado de produção da empresa. 9 Esta etapa é realizada por uma vibro-prensa hidráulica que em condições normais opera com um tempo de ciclo (vibração-prensagem-alimentação das formas) normalmente na ordem de 10 à 30 segundos, que pode variar de acordo com as características do produto produzido [18] e dos equipamentos empregados. O grau de compactação impresso pela vibro-prensa é de fundamental importância nas características dos blocos de concreto, pois interferem significativamente nas resistências à compressão, absorção e textura do material. Figura 1: Vibro-Prensa. Transporte dos blocos até o local de cura Esta operação deve ser feita com cautela para evitar vibrações que possam danificar as peças recém produzidas. O local de movimentação deve estar limpo e bem nivelado, afim de se evitar danos no produto. As prateleiras serão transportadas por uma empilhadeira, que fará o transporte das mesmas até a câmara úmida, onde será feita a cura dos produtos. Cura dos blocos A cura do concreto é o processo utilizado para evitar a evaporação da água e assim garantir a evolução da resistência até os valores especificados. A cura será feita em câmaras úmidas abastecidas por um vaporizador. O vaporizador manterá a umidade do local, evitando assim a evaporação prematura da água de amassamento do concreto aumentando assim a sua resistência. As prateleiras deverão ficar dentro da câmara úmida por um tempo mínimo de 48 horas [18]. 10 Paletização A paletização facilita a operação de transporte e minimiza as quebras do produto, reduzindo os custos de reposição. Os blocos estão liberados para paletização após sua cura inicial de dois dias na câmara de cura. Após a paletização, os paletes deverão ser etiquetados, onde estará registrado a data de produção, tipo de bloco, quantidade, resistência, etc. Estocagem Os paletes deverão ser estocados no pátio no local indicado para cada tipo de bloco produzido, e de forma a facilitar o carregamento para o caminhão transportador. Um fluxograma da fabricação dos blocos é mostrado abaixo: Figura 2: Fluxograma do processo de fabricação dos blocos [18]. De posse das informações sobre concreto, seus constituintes, propriedades e processos de fabricação dos blocos, abordar-se-ão, a seguir, os fundamentos teóricos sobre os resíduos que serão utilizados na composição dos corpos-de-prova de blocos. Estes resíduos, que funcionarão como agregados, são constituídos de resinas de poliéster insaturado reforçados com fibra de vidro. 11 2.4. Resina de Poliéster Insaturado Os poliésteres insaturados são ésteres complexos formados pela reação de um diálcool (glicol) e um anidrido ou ácido dibásico (diácido) com liberação de uma molécula de água. Em virtude da reação ocorrer nas duas extremidades da cadeia, é possível ter moléculas muito compridas e obter-se uma multiplicidade de grupos éster [24]. O poliéster insaturado é produzido quando qualquer dos reagentes contém insaturações. A denominação insaturado é proveniente da presença de duplas ligações presentes na sua cadeia molecular. As resinas de poliéster insaturado caracterizam-se por serem macromoléculas sob a forma líquida viscosa. A viscosidade é decorrente, principalmente do grau de polimerização, ou seja, da massa molar média do polímero [7]. 2.4.1. Reação de cura A reação de cura é iniciada com a adição de um iniciador. Os iniciadores, erroneamente chamados de catalisadores, iniciam a cura da resina (quebram as duplas ligações), que é a interligação das macromoléculas criando uma rede tridimensional de ligações químicas, o que faz a resina passar de um estado viscoso para um estado gelatinoso. Após atingir este estágio, o endurecimento ocorre rapidamente, com liberação de grande quantidade de calor (exotermia). A exotermia deve ser controlada, para não prejudicar a qualidade da peça moldada. Os dois tipos principais de iniciadores são: o peróxido de metiletilcetona (PMEK) e o peróxido de benzoíla (BPO). Ao fim da reação de cura tem-se um polímero de características termoestáveis, e portanto infusíveis e irreversíveis [24]. Os fatores que influenciam na cura são principalmente a dosagem de iniciador e a temperatura ambiente [22]. O monômero estireno também influencia nas propriedades mecânicas da resina. Uma quantidade excessiva de estireno causa auto-polimerização e aparecimento do polímero poliestireno. Em geral as propriedades mecânicas das RPI (resina de poliéster insaturado) melhoram com o aumento da densidade de ligações cruzadas entre as moléculas, porém a sua resistência ao impacto diminui pois o material torna-se de comportamento mais frágil e absorve menos energia antes de se romper [22]. 12 Após a reticulação ou cura, a resina fica termofixa, isto é, sob ação do calor não amolece e se o calor for aumentado progressivamente ela terminará se decompondo, sem no entanto, se fundir [7]. Uma resina de poliéster comum resiste tranquilamente a uma temperatura de 200°C, desde que a exposição a esta condição não seja permanente, mas apenas eventual. Evidentemente que a resistência ao calor pode se melhorada por meio de aditivos especiais (sílica, amianto, fibras de vidro) [7]. Figura 3: Cura da resina. 2.4.2. Materiais compostos de fibra de vidro + resina de poliéster insaturado: Definição: “Um material composto é um conjunto de dois ou mais materiais diferentes, combinados em escala macroscópica, para funcionarem como uma unidade, visando obter um conjunto de propriedades que nenhum dos componentes individualmente apresenta” [10]. Existem diversos tipos de materiais compostos ou compósitos. O próprio concreto é um material compósito que utiliza brita, cimento e areia em sua composição. Já a “fibra”, como é popularmente conhecida, é um material compósito que utiliza resina de poliéster insaturado e fibra de vidro como reforço. A seguir será dada uma breve descrição sobre a fibra de vidro ou “fiberglass”, sua atuação na matriz de poliéster insaturado, os principais produtos fabricados a partir deste compósito e os principais processos: 13 Fibras de vidro É o material mais utilizado como reforço na composição de materiais compostos, somando mais ou menos 90% do uso em resinas termofixas [9]. Devido aos seus atributos favoráveis é usada em praticamente todos os segmentos industriais, como indústrias civil, elétrica, automobilística, aeronáutica, etc. Obtidas através da fusão e fiberização de diversos óxidos metálicos, é a proporção e natureza deste que define o tipo de fibra de vidro produzido. A diferenciação das fibras de vidro se dá por uma letra, sendo as principais a fibra de vidro E (composta a partir de alumínio, cálcio e silicatos de boro), destinada a produtos que necessitem de alta resistência mecânica e baixa condutividade elétrica, e a fibra de vidro S (composta de magnésio e silicatos de alumínio), empregadas quando se requer alta resistência mecânica. O desempenho dos compósitos de fibra de vidro são influenciados pelos seguintes parâmetros: Tipo de fibra de vidro, distribuição, alinhamento, dispersão das fibras, e a adesão fibra-matriz. As resinas de poliéster insaturado reforçado com fibra de vidro possuem um largo campo de aplicação, por exemplo [7]: Indústria automobilística: Antenas, capacetes de segurança, calotas, painéis, poltronas, sanitários de bordo, carrocerias, grades dianteira dentre outros. Figura 4: Carroceria em fibra de vidro do “Buggy”. Construção civil: Aquecedores solares, banheiras, pias, caixas d’água, grades, guaritas, passarelas, protetores de ar-condicionados, orelhões. Figura 5: Banheira. 14 Lazer: Barcos esportivos, de pesca, de passeio, equipamentos esportivos, raquetes, pranchas de surfe, piscinas e assim por diante. Figura 6: Lancha. Peças industriais: Capelas para produtos químicos, chaminés industriais, câmaras frigoríficas, cabines de pintura, tanques cilíndricos para líquidos e etc. Saneamento: Tubos para água, sob pressão ou não, conexões, tubulações para efluentes etc. 2.5. Processos de fabricação do plástico reforçado com fibra de vidro Existem diversos tipos de fabricação do plástico reforçado com fibra de vidro, dentre eles pode-se destacar: Laminação manual (Hand Lay Up): Um dos mais simples e antigos processos de fabricação de fibras de vidro. De baixo custo, quase não requer equipamentos específicos. Consiste em aplicar camadas alternadas de resina e fibra de vidro até que se atinja a espessura que conferirá à peça a resistência desejada. Figura 7: Laminação manual. Processo de Infusão a vácuo: Consiste em um molde selado nas extremidades por uma fita dupla face que também adere em um plástico. O ar entre o molde e o plástico é retirado por uma bomba de vácuo. Com a diferença de 15 pressão, a resina é “sugada” para o interior do molde. Este método produz peças mais resistentes devido a alta relação fibra/resina e também promove a diminuição das bolhas no interior da peça. Figura 8: Laminação por infusão à vácuo. Laminação à pistola (Spray–up): Este processo consiste na aplicação simultânea de resina e fibras de vidro sobre o molde, tal aplicação se faz via equipamentos especiais denominados pistolas laminadoras, as quais cortam as fibras de vidro em tamanhos pré-deteminados antes de sua aplicação sobre o molde. Figura 9: Laminação à pistola. Sheet Molding Compound (SMC): O processamento do SMC ocorre da seguinte forma: preparação da pasta-matriz, conformação do pré-impregnado na forma de uma folha contínua seguido de seu bobinamento. A folha é então prensada de acordo com o molde da peça que se deseja fabricar. Figura 10: Exemplo de peça fabricada a partir do método SMC. 16 Bulk Molding Compound (BMC): É uma mistura de fibra (com comprimento de 6 à 12mm), resina e outros aditivos. Esta mistura é curada com o auxílio da temperatura e da pressão. Pode ser prensado ou injetado. Figura 11: Esquema demonstrativo do método BMC. Além destes, existem outros processos, como laminação contínua, resin transfer moulding (RTM), pultrusão, centrifugação e etc. Razões que justificam o uso do poliéster insaturado reforçado com fibra de vidro [7]: Baixa massa específica em comparação com o metal, alta resistência mecânica, facilidade de moldagem, baixo investimento inicial, versatilidade para a produção dos mais diversos artefatos, resistência à corrosão, simplicidade de processo, grande durabilidade, facilidade de pigmentação, baixo consumo de energia para a industrialização e etc... Principais desvantagens: Gases tóxicos provenientes da resina e dificuldade de reciclagem. A dificuldade de reciclagem está relacionada ao fato de que esta é uma resina termofixa e não pode ser refundida. A reciclagem é um assunto extremamente importante, visto que a natureza não consegue absorver na mesma taxa a quantidade de lixo gerada diariamente. Os efeitos desta grande quantidade de lixo e poluição já podem ser notados. 2.6. Reciclagem do Poliéster insaturado reforçado com fibra de vidro A maioria das aplicações para reciclagem de resinas termofixas está entre duas grandes categorias: resina termofixa moída e misturada com ligantes adesivos, e 17 resina termofixa moída misturada como carga em matrizes termoplásticas ou termofixas não-curadas. No trabalho de Graham e colaboradores, citado por Pedroso [17], o refugo curado foi retalhado e granulado em duas etapas. Dois tamanhos de material foram explorados: uma fração grosseira que passou por uma peneira de 9,5mm, e uma fração fina que passou por uma peneira de 4,8mm. Ambos foram adicionados em novas formulações, substituindo 10 e 20%, em massa, carga padrão e as resinas formuladas foram moldadas por compressão. Nos resultados obtidos observaram-se perdas da resistência à tração com a incorporação do moído grosseiro, enquanto que o moído fino levou à perdas menores destas propriedades. Figueiredo, citado por Pedroso [17], preparou formulações de BMC contendo várias quantidades de SMC moído e em diferentes granulometrias, e composições de polipropileno com SMC moído. Observou que a utilização do material reciclado em SMC deve ser feita apenas com o uso de partículas com tamanho inferior a 208 m, em virtude da interferência das partículas maiores no processo causando possíveis perfurações e rasgos nos filmes de polietileno que são usados como veículos de condução da pasta de SMC. A utilização de material reciclado em termoplásticos deverá exigir o uso de termoplástico virgem, pois se o mesmo já contiver termoplástico reciclado, irá dificultar a umectação dos granulados, em função do menor índice de fluidez do termoplástico. Quanto ao polipropileno, obteve-se uma melhora em algumas propriedades mecânicas, como o aumento do módulo, embora tenha perdido em elasticidade e resistência ao impacto. Pedroso cita Risson e colaboradores, que estudaram a recuperação de resíduos de laminados de poliéster/fibra de vidro provenientes do processo de laminação à pistola (spray-up) sendo gerado no setor de corte de rebarbas. O material moído foi utilizado na produção de moldados BMC compostos de resina, aditivos, carga mineral, fibra de vidro e resíduo moído. Os ensaios mecânicos demonstraram que a incorporação do resíduo moído resultou em um decréscimo nas propriedades de flexão, impacto e dureza. A resistência à tração pode ter um aumento dependendo da quantidade de resíduo incorporado. A pirólise pode ser considerada um método alternativo de reciclagem de materiais plásticos e é especialmente apropriada para compóstios termofixos que não podem ser re-moldados. No processo de pirólise, a parte orgânica do material é 18 decomposta em produtos de baixa massa molar, líquidos ou gases, os quais podem ser utilizados como combustíveis ou fontes de substâncias químicas, enquanto os componentes inorgânicos tais como a fibra de vidro, permanecem inalterados e podem ser utilizados em outros compósitos ou outros materiais plásticos [17]. No processo de pirólise do poliéster, as substâncias orgânicas são decompostas a 760°C na ausência de oxigênio. Após o processo alcançar a temperatura, usando combustível externo, o sistema torna-se auto-sustentável a partir da energia produzida pela pirólise e o excesso de gás e óleo pode ser recuperado. O resíduo obtido é usado como carga em novas formulações de compósitos poliméricos, concretos e telhas [17]. Existem várias patentes sobre reciclagem de compósitos de poliéster insaturado/fibra de vidro. Elas incluem: • Reciclagem química da resina de poliéster. • Produção de carbono ativado por termólise e por pirólise. • Descrição de sistemas de moagem que minimizam os gastos com energia utilizada durante o processo e com o custo de equipamento. • Reciclagem de compósitos através da moagem e incorporação em novos sistemas compósitos. A patente de Gehring e Gehrig descreve um método de moagem feito em duas etapas: a primeira pré-trituração à seco e a segunda uma moagem úmida para obter tamanho de partícula médio menor do que 10mm. O material moído é misturado com resina curável e outros aditivos. O método pode ser utilizado para a reciclagem de SMC e BMC, sem as desvantagens de alto consumo de energia e abrasão das máquinas [17]. A patente de Gehrig e Hornbach descreve um processo de reciclagem utilizando resíduo moído contendo menos do que 3% de material fino (abaixo de 0,1mm). O processo envolve a mistura de 25-65% de material moído com fibras reforçantes e outros aditivos. A mistura é colocada em um molde e então é feita a injeção de uma resina curável. O molde é fechado na espessura do artefato requerido, ocorrendo o deslocamento de ar residual e do excesso de resina. O processo pode ser usado para produzir pallets, gabinetes, peças de caminhão, etc [17]. 19 2.6.2. Utilização de fibras em concreto Existe uma variedade de estudos sobre a utilização de fibras (de diversos tipos) no concreto. As fibras correntemente utilizadas no cimento e concreto podem ser classificadas de modo geral, em dois tipos, de acordo com suas propriedades mecânicas [4]: a) Fibras de alta resistência, com elevado módulo de elasticidade. Estas incluem fibras de aço, vidro, amianto e carbono, que produzem compósitos muito fortes com cimento, transmitem resistência e rigidez aos compósitos e aumentam a dureza. b) Fibras de grande deformação, com baixo módulo de elasticidade. Estas incluem náilon, polipropileno, polietileno e poliéster. Os compósitos produzidos com estas fibras são caracterizados por grande energia de absorção. As fibras não conduzem a nenhuma melhora na resistência mecânica, mas aumentam as resistências ao impacto e à cargas explosivas. 2.6.3. Resistência à compressão O objetivo principal da adição de fibras no concreto não é alterar sua resistência à compressão. Vários estudos avaliam resistência à compressão de maneira secundária, porém não há um consenso entre os resultados. Os trabalhos apontam para uma redução nos valores obtidos para a resistência à compressão devido à má compactação do material. No entanto, como as fibras atuam como ponte de transferência de tensões pelas fissuras, sejam elas produzidas por esforços de tração ou cisalhamento como ocorre no ensaio de compressão, o concreto também apresentará um ganho quanto à tenacidade, isto é, haverá um maior consumo energético após a fissuração do material [4]. Alguns autores afirmam que a resistência à compressão do concreto não varia com a presença das fibras, e que a presença das fibras na compressão pode aumentar a capacidade de deformação de matrizes não reforçadas. Por isso mesmo depois da ruptura completa, as fibras mantêm o compósito unido, tanto na tração quanto na compressão, sendo esta uma propriedade única de compósitos com fibra [4]. 20 Pelisser (1992), citado por BETILI, utilizando fibras de PET em concreto, não notou diferença significativa na resistência à compressão dos concretos com fibra comparados aos concretos sem fibra, mostrando que não há influência das fibras nesta propriedade. 2.6.4. Durabilidade de fibras em argamassas e concretos As fibras utilizadas como reforço para concreto ou argamassa devem ser física e quimicamente compatíveis com o meio úmido e alcalino da matriz cimentícia. Certas fibras podem se atacadas tanto por água quanto por álcalis presentes na pasta de cimento. Por exemplo, muitas fibras vegetais à base de celulose, como cóton, sisal e cânhamo não são compatíveis em meio úmido. Já as fibras de vidro e alguns tipos de poliéster, segundo Johnston (2001) são propensos à deterioração em contato com os álcalis do cimento [4]. A matriz cimentícia constitui um ambiente básico contendo, em sua solução intersticial, íons de Ca2+, Na+, K+ e OH-, que são oriundos da dissolução do cimento portland. As concentrações desses íons atingem valores máximos na interface fibramatriz devido à alta porosidade desta zona (JELIDI, 1991). Quando não há compatibilidade entre a fibra e a matriz, não se pode esperar uma durabilidade satisfatória do conjunto, como no caso de fibra de vidro em matrizes cimentícias. Neste caso, ocorre uma deterioração natural das fibras devido aos álcalis do cimento, o que torna necessária a utilização de uma fibra especial, resistente ao álcalis [4]. A fibra de vidro e alguns polímeros como o PET são degradados pela ação dos álcalis do cimento. Por isso, não podem ser utilizados por si só para reforçar o concreto. Entretanto, estudos mostraram que compósitos de poliéster insaturado com fibras de vidro, no concreto, são estáveis por longos períodos de tempo (equivalente à 75 anos de exposição ao ar livre) [17]. 21 3. MATERIAIS E MÉTODOS 3.1. Materiais Foram utilizados os seguintes materiais para a realização deste trabalho: Cimento Votoran ARI RS (Alta Resistência Inicial Resistente à Sulfatos). Brita 0 Areia média Resíduos de Resina Poliéster Insaturado (ortoftálica e isoftálica) reforçado com fibra de vidro. Água. Querosene Óleo Obs.: A brita ou pedra britada é o agregado obtido através da cominuição artificial da rocha. Por razões comerciais, classificam-se as britas em: Brita 0 Brita 1 Brita 2 Brita 3 Brita 4 Pedra-de-mão Quadro 1: Classificação das britas. 4,8mm 9,5mm 19,0mm 25,0mm 38,0mm à à à à à > 9,5mm 19,0mm 25,0mm 38,0mm 76,0mm 76,0mm 3.2. Métodos O cimento Votoran ARI RS, a brita 0 e a areia média foram comprados em uma loja de materiais de construção. O cimento Votoran ARI RS é um cimento de alta resistência inicial, indicado para situações em que se necessita de desforma rápida e alguma resistência a agentes agressivos do meio ambiente, especialmente o ataque por sulfatos. Ele é aplicado em pré-moldados, blocos, “pavers”, concreto protendido de alto desempenho, pisos intertravados e pré-fabricados de concreto em geral. 22 Figura 12: Cimento ARI RS Os resíduos testados no trabalho foram utilizados na forma de pó, “plaquinhas” cortadas manualmente e resíduos triturados. Os dois primeiros tipos de resíduos foram obtidos de uma empresa fabricante de lanchas, localizada em Palhoça, enquanto que o resíduo triturado foi obtido de uma empresa fabricante de banheiras, localizada em São Paulo. O pó foi coletado no setor de rebarba da empresa, e provém do corte das peças. Ele é composto por resina ortoftálica, isoftálica, fibra de vidro e algumas partículas de areia. Antes de ser adicionado na mistura para fazer o concreto, o pó foi peneirado em uma peneira com espaço entre as malhas de 2,36mm para retirar pedaços maiores de fibra de vidro e pedaços de plástico. As plaquinhas foram cortadas manualmente com o objetivo de simular pedaços maiores de fibra com resina. Elas são compostas por resina ortoftálica, isoftálica (gel-coat) e fibras de vidro. Figura 13: Plaquinhas e pó. O material moído é proveniente do setor de rebarba de uma fábrica de banheiras, e contém resinas ortoftálicas, isoftálicas e fibras de vidro. O moinho utilizado para efetuar a moagem é um moinho de facas. 23 Figura 14: Material moído A água utilizada foi uma água de torneira. O óleo e o querosene foram conseguidos no laboratório de materiais da engenharia civil. Devido a dificuldade em conseguir um moinho para moer o material, o trabalho inicialmente utilizaria apenas resíduos na forma de pó e plaquinhas (na tentativa de simular um material triturado). Felizmente foi possível conseguir um pouco de material moído e dessa forma simular uma condição mais real do material. 3.2.1. Determinação da densidade: A densidade dos materiais utilizados no estudo foi medida com auxílio de um picnômetro de 500ml ou 250ml (dependendo do material), ou com auxílio de um frasco de Le Chatelier, utilizando o princípio do mesmo. A fórmula para medir a densidade do material utilizando o picnômetro é dada a seguir: Figura 15: Picnômetro e funil. D = [3 – 2] / [1 – ( 4 – ( 3 – 2))] (g/cm³) Onde: 1 Massa do picnômetro cheio de água 2 Massa do picnômetro com aproximadamente metade da água 3 Massa do picnômetro com aproximadamente metade da água mais amostra 4 Massa do picnômetro cheio de água + amostra 24 Figura 16: Esquema de medidas para determinar a densidade de um material utilizando o picnômetro. A determinação da densidade através do princípio de Le chatelier consiste em colocar o material de análise dentro do frasco contendo querosene, medir a massa do resíduo adicionado e verificar a variação do volume, que está indicado no frasco (volume final – volume inicial). A densidade é dada por: D= m(material de análise) / volume (do querosene deslocado). Figura 17: Esquema de medidas para Figura 18: Frasco de Lê Chatelier. determinar a densidade de um material utilizando o frasco de Lê Chatelier. Este método é mais indicado para materiais que flutuam na água, como foi o caso do pó e dos resíduos triturados (apesar de serem mais densos que a água). As densidades obtidas para a areia, brita e resíduos são indicadas abaixo: Densidade do pó e das plaquinhas foi considerada a mesma: 1,46 kg/dm³. Densidade do material triturado: 1,50 kg/dm³ Densidade da areia: 2,62 kg/dm³ Densidade da brita: 2,73 kg/dm³ 25 3.2.2. Granulometria: Foi determinada a curva de distribuição granulométrica para o pó e para o material moído. Figura 19: Ensaio de Granulometria. 3.2.3. Dosagem do concreto: Para que fosse possível efetuar as comparações de resistência à compressão, absorção e umidade, foi determinada uma composição (traço) padrão, a partir da qual seriam feitas as substituições de materiais e verificadas suas influências. O traço considerado como padrão foi o seguinte: 1:10 1:7:3 Significado: Para cada 1kg de cimento, será utilizado 10kg de agregado. E para cada 10kg de agregado, 7kg serão de areia* e 3kg serão de brita zero. (*) Areia: A areia utilizada foi uma areia média, proveniente de barrancos, adquirida em uma loja de material de construção. Esta areia foi seca em estufa a 107°C durante 24h. Cálculos para determinar a quantidade de material seco (referente a confecção de 6 cdp): Volume de um cdp: 196,34cm³ 196,34cm³ . 6 = 1178,04cm³. + (5%) = 1236,942cm³ 1,236942dm³ (os 5% em massa a mais de material servem para garantir que não faltará material na pesagem). Massa específica = mh(massa úmida) / V (volume) 26 Massa específica do bloco = 2,15 kg/dm³ (valor considerado padrão pelos fabricantes de bloco). Como se sabe a massa específica e o volume, tem-se a massa úmida (mh): 2,65942 kg/dm³ Para determinar a massa seca utiliza-se a seguinte fórmula: h = [(mh – ms)./ms].100 Onde h é o percentual de água em relação ao material seco. A umidade ideal para este tipo de concreto é aquela com a qual é possível fazer uma pelota do material com a mão e rolá-la na palma da mão sem que a mesma fique molhada ou muito suja do material. O valor obtido após este teste foi de h = 8,4%: Figura 20: Determinando a umidade ideal para a mistura. Assim, aplicando os valores na fórmula tem-se que: ms (massa seca) = 2,45334. A partir deste valor são realizadas algumas regras de 3 para determinar a quantidade de cada material: Relembrando: Traço padrão T1: 1:7:3 (total 11 partes) Para determinar a quantidade de cimento, areia e brita foram feitos os seguintes cálculos: Determinação da quantidade de cimento (regra de 3): 11 – 2,45334 1–c c = 0,22303 kg Determinação da quantidade de areia: 11 – 2,45334 7–a 27 a = 1,56121 kg Determinação da quantidade de brita: 11 – 2,45334 3–b b = 0,66909 kg Determinação da quantidade de água: 0,084 x 2,45334 = 0,206kg Total de material: 2,65942kg Isto representa 105%, porém deseja-se utilizar somente 100%. Então: 2,65942 – 105% X – 100% X = 2,5327 kg (Massa do material úmido, que será utilizado nas pesagens) Dividindo-se por 6 (número dos corpos-de-prova) = 0,42211kg é a massa necessária para preencher um cdp padrão. Os demais traços utilizados no trabalho foram os seguintes: T2 (10% de pó em substituição volumétrica na areia) 1: 0,7 : 6,3 : 3 T3 (20% de pó em substituição volumétrica na areia) 1: 1,4 : 5,6 : 3 T4 (30% de pó em substituição volumétrica na areia) 1: 2,1 : 4,9 : 3 T5 (20% de “plaquinhas” em substituição volumétrica na brita) 1: 7 : 0,6 : 2,4 T6 (40% de “plaquinhas” em substituição volumétrica na brita) 1: 7 : 1,2 : 1,8 T7 (60% de “plaquinhas” em substituição volumétrica na brita) 1: 7 : 1,8 : 1,2 T8 (5% de “material moído” em substituição volumétrica na areia) 1: 0,35 : 6,65 : 3 T9 (10% de “material moído” em substituição volumétrica na areia) 1: 0,7 : 6,3 : 3 T10 (20% de “material moído” em substituição volumétrica na areia) 1: 1,4 : 5,6 : 3 T11 (30% de “material moído” em substituição volumétrica na areia) 1: 2,1 : 4,9 : 3 T12 (5% de “material moído” em substituição em massa na areia) 1: 0,35: 6,65 : 3 T13 (10% de “material moído” em substituição em massa na areia) 1: 0,7 : 6,3 : 3 T14 (20% de “material moído” em substituição volumétrica na brita) 1: 7: 0,6 : 2,4 T15 (20% de “material moído” em substituição em massa na areia) 1 : 7: 0,6 : 2,4 28 Tabela 1: Resumo das composições estudadas Nome da Composição Percentual % Tipo de Substituição Cimento T1 0 Volumétrica 1 7 T2 10 Volumétrica 1 6,3 T3 20 Volumétrica 1 5,6 T4 30 Volumétrica 1 T5 20 Volumétrica 1 T6 40 Volumétrica T7 60 Volumétrica T8 5 Areia Tipos de Resíduos Brita Total: Pó Plaquinha Moído 3 # # # 11 3 0,7 # # 11 3 1,4 # # 11 4,9 3 2,1 # # 11 7 2,4 # 0,6 # 11 1 7 1,8 # 1,2 # 11 1 7 1,2 # 1,8 # 11 Volumétrica 1 6,65 3 # # 0,35 11 T9 10 Volumétrica 1 6,3 3 # # 0,7 11 T10 20 Volumétrica 1 5,6 3 # # 1,4 11 T11 30 Volumétrica 1 4,9 3 # # 2,1 11 T12 5 Massa 1 6,65 3 # # 0,35 11 T13 10 Massa 1 6,3 3 # # 0,7 11 T14 20 Volumétrica 1 7 2,4 # # 0,6 11 T15 20 Massa 1 7 2,4 # # 0,6 11 Obs.: A quantidade de água adicionada foi a mesma para todos os traços (206g). Abaixo será mostrado como foram realizados os cálculos para estes traços, já que eles envolvem uma substituição volumétrica (com exceção dos traços 12, 13 e 15). Será tomado como exemplo o traço 7 (T7) com material suficiente para confeccionar 6 corpos-de-prova + (5%): T7 60% de “plaquinhas” em substituição volumétrica na brita = 1 : 7 : 1,8 : 1,2. Analisando o traço deve-se ter em mente que 1,8 será a massa de brita que será substituída volumetricamente pelas plaquinhas. Cálculos: ms=2,45334 Cimento = 0,22303kg Areia = 1,56121 kg (cálculos mostrados anteriormente, para o cdp de referência) Como será uma substituição volumétrica tem-se que: Volume do resíduo = volume da brita a ser substituída D=m/v v = m/d m resíduo / densidade resíduo = massa brita / densidade brita m resíduo = (densidade resíduo) . (massa brita) / (densidade brita) 29 A densidade do resíduo foi medida com o picnômetro, como foi mostrado anteriormente. m resíduo = (1,46). (1,8) / (2,72) m resíduo = 0,966176 Então: 2,45334 – 11 Resíduo – 0,966176 Resíduo: 0,21469kg Brita: 2,45334 – 11 Brita – 1,2 Brita = 0,26763 kg Água = 0,206 kg 3.2.4. Preparação do concreto: Pesagem: Para a pesagem do material foi utilizada uma balança da marca Marte com carga máxima de 5 kg e resolução de centésimo de grama. Mistura Após a pesagem, o material foi depositado dentro do recipiente metálico da argamassadeira (marca Eletro Mecânica Record / 0,15 cavalos / 380volts) e esta foi ligada na velocidade mínima por 30 segundos para a homegeinização do material. Em seguida, com a argamassadeira desligada foi adicionado metade da água e em seguida a argamassadeira foi novamente ligada na velocidade 1 (mínima). Após 2 minutos de mistura foi adicionada a outra metade da água, e a argamassadeira permaneceu ligada por mais 2 minutos. 30 Figura 21: Argamassadeira utilizada para misturar o material. Em alguns casos em que se utilizou o material moído, o tempo da “pré-mistura“ passou de 2 minutos. Para que ocorresse uma dispersão mais eficiente. Moldagem Para a confecção dos corpos-de-prova foi utilizado um molde metálico tripartido, e com o auxílio de um soquete, uma peça de nylon e um martelo, os corposde-prova adquiriram a altura uniforme de 10cm. O diâmetro interno do molde é de 5cm. Portanto, os corpos-de-prova consistem em cilindros de 5cm de diâmetro e 10cm de altura. Preparação dos corpos-de-prova: Os corpos-de-prova foram moldados conforme será descrito nos itens abaixo: 1) Dividir a massa necessária para preencher um corpo-de-prova em 3 (três) partes iguais. 2) Depositar a 1ª parte dentro do molde e com o auxílio do soquete compactar a massa. 3) Repetir o mesmo procedimento para a segunda e terceira parte. 4) Encaixar a peça de nylon dentro do molde e deixá-la na parte superior, fazendo com que esta comprima o material no interior do molde. Após a parte externa da peça tocar o molde não há mais compactação, e o cdp interior estará com 10cm de altura. 5) Desmontar o molde e retirar o cdp. 6) Encaixar novamente as peças do molde e deixá-lo pronto para a próxima moldagem. 31 Figura 22: Fechamento do molde e compactação dos cdp. Cura dos corpos-de-prova: Após a moldagem, os cdp foram para a câmara úmida, que consiste em uma sala com umidade controlada (98%) e lá permaneceram por 7 dias. Após este período os corpos-de-prova foram retirados da câmara úmida e deixados ao ar livre, dentro do laboratório. Figura 23: Câmara úmida. Capeamento dos corpos-de-prova Segundo a norma NBR 7184, para a regularização das faces de trabalho do cpd devem ser utilizadas pastas ou argamassas capazes de apresentar, no momento do ensaio, resistência à compressão (em cdp cilíndricos de diâmetro 50mm e altura de 100mm) superior a prevista para o bloco a ensaiar. Podem ser utilizadas argamassa à base de gesso, enxofre, cimento, pozolana ou quaisquer outros materiais granulares que atendam os requisitos exigidos. A pasta deve ser colocada sobre o molde de capeamento previamente untado com leve camada de óleo. 32 Comprime-se a superfície a ser capeada de encontro à pasta ou argamassa, obrigando que as faces laterais do bloco fiquem perpendiculares à referida superfície, com tolerância de +-5°. A espessura média do capeamento não deve exceder 3mm. No presente trabalho, utilizou-se uma pasta de cimento (cimento + água) para capear os cdp. Também foi utilizado um molde de capeamento visando garantir a perpendicularidade entre da superfície da amostra com a direção da aplicação da força de compressão. Figura 24: Capeamento. 3.2.5. Ensaio mecânico Os corpos-de-prova foram submetidos a um ensaio de compressão, (utilizando uma prensa da marca Shimadzu, com capacidade de carga de 2000kN). A velocidade escolhida para o ensaio foi de 0,7mm/s na escala 100kN. Para a melhor distribuição das tensões foi utilizada na parte superior do corpo-de-prova uma rótula acoplada a um cilindro metálico. As áreas da seção dos corpos-de-prova foram medidas com um paquímetro (em cima e embaixo) e estes foram ensaiados após 28 dias. A carga de rompimento dividida pela área média da seção circular, menos um fator de erro da prensa (0,15 – ver anexo A) é igual a resistência à compressão. 28 dias é o tempo considerado padrão para a realização dos ensaios mecânicos para a maioria dos materiais utilizados na construção civil. Figura 25: Prensa Shimadzu e rótula utilizada. 33 4. RESULTADOS E DISCUSSÃO: 4.1. Resistência à Compressão Na seqüência serão apresentados os resultados dos ensaios de compressão, absorção e umidade, para 28 dias. A tabela abaixo mostra os valores médios de resistência à compressão obtidos para os corpos-de-prova: Tabela 2: Resistência média de 3 cdp para as diferentes composições estudadas. Composição Resistência média (MPa) 1 2 3 4 5 Resistência Resistência Resistência Composição Composição (Mpa) (Mpa) (Mpa) 9,42 8,84 7,44 6,23 7,98 6 7 8 9 10 7,64 7,26 7,87 6,48 5,26 11 12 13 14 15 5,49 8,44 7,32 8,14 7,50 Resistência à compreesão média 10,00 9,50 9,00 8,50 8,00 7,50 7,00 6,50 6,00 5,50 5,00 4,50 4,00 3,50 3,00 2,50 2,00 1,50 1,00 0,50 0,00 1 2 3 4 5 6 7 8 9 10 Composições dos cdp 11 12 13 14 15 Figura 26: Gráfico de resistência média à compressão das composições. Nota-se que a resistência à compressão decresce com o aumento do teor de pó e plaquinhas no concreto. Esse comportamento também é semelhante para o aumento do teor de resíduo moído no concreto. É possível constatar também que em nenhum dos três casos estudados (adição de pó, plaquinhas e resíduo moído) a resistência à compressão (média) aumentou em relação aos cdp de referência. 34 Existem algumas razões que podem explicar estes fatos: • Má compactação do concreto devido a adição dos resíduos. • Pontos concentradores de tensão e ausência de reentrâncias do agregado (principalmente no caso das plaquinhas). • Má dispersão dos resíduos (principalmente para o material moído), o que gerou o aparecimento de grumos no interior de alguns cdp. O grumo pode ser entendido como um material indesejado, ou um material que não foi disperso como deveria ser, culminando em uma pequena “pelota” que não apresenta resistência aos esforços mecânicos. Figura 27: Material não disperso na mistura, possível causador de grumo. • Característica hidrofóbica dos resíduos: Como os resíduos eram extremamente hidrofóbicos, a água adicionada na mistura não foi absorvida por eles, assim, a parte de água que não reagiu com o cimento formou microvazios e pequenas trincas, o que certamente contribuiu para diminuir a resistência das amostras. Figura 28: Foi adicionado suco de uva para a melhor visualização da característica hidrofóbica do resíduo. A água não se mistura com o pó. O melhor resultado obtido (aquele de valor mais alto e passível de ser aplicado na prática) foi para a composição 12. Apesar de a composição 2 ter apresentado uma média superior à composição 12, ela não poderia ser aplicada na prática, pois a 35 granulometria do material (pó) é muito baixa, o que provavelmente tornaria inviável sua moagem. Por isso considerou-se a composição 12 como o melhor resultado. Granulometria do pó Porcentagem de material retido (%) 90 80 70 60 50 40 30 20 10 0 0-0,15 0,150,30 0,300,6 0,61,19 1,192,36 2,364,8 Intervalo de Granulometria (mm) (a) Granulometria do resíduo moído Porcentagem de material retido (%) 30 25 20 15 10 5 0 0- 0,15- 0,300,15 0,30 0,6 0,6- 1,19- 2,361,19 2,36 4,8 4,89,6 Intervalo de Granulometria (mm) (b) Figura 29: Distribuição dos tamanhos de partículas do pó (a) e do material moído (b). Ainda que a média dos cdp da composição 12 tenha sido inferior à média da referência, pode-se constatar através de uma análise estatística ANOVA, que os valores de resistência para ambas as composições não foram significativamente diferentes (F < Fcrítico): 4.2 Substituição Volumétrica x Substituição em Massa Os resíduos adicionados possuíam uma densidade menor que o material substituído. O tipo de substituição utilizada na prática para traços de blocos de concreto, é a volumétrica, pois não exige maiores esforços da máquina (vibro- 36 prensa). Entretanto, é interessante fazer uma avaliação e comparar o tipo de substituição e sua influência na resistência à compressão. Sabe-se que a resistência de um material é inversamente proporcional à quantidade de vazios ou poros no interior dele, assim, quanto mais denso, teoricamente, maior sua resistência. O gráfico abaixo mostra uma comparação entre estas diferentes substituições: Resistência à Compressão (MPa) Tipos de Substituição 9 8 7 6 5 4 3 2 1 0 T8 - T12 (5% Areia) Substituição em Volume T9 - T13 (10% Areia) T14 - T15 (20% Brita) Composições Substituição em massa Figura 30: Influencia do tipo de substituição na resistência à compressão. Percebe-se que para pequenos percentuais de substituição, a substituição em massa produz melhores resultados. Acredita-se que esta melhoria ocorra até um determinado ponto, onde a substituição volumétrica passa a se tornar mais eficiente. A partir deste ponto a compactação do concreto com a adição de resíduos através da substituição em massa ficaria comprometida e possivelmente existiriam diversos pontos vazios, que atuariam como concentradores de tensões. Esta hipótese pode ter ocorrido para a brita (com teor de substituição de 20%), onde a substituição volumétrica produziu melhores resultados. 4.3. Pó x Material moído Esperava-se que a resistência dos cdp contendo resíduos moídos fosse superior à resistência dos cdp contendo pó, já que o material moído possuía fibras que supostamente contribuiriam com a resistência do concreto, porém não foi o que ocorreu. Pelo gráfico abaixo é possível comparar a influência da adição dos dois tipos de resíduos para os mesmos percentuais destes nas misturas: 37 Comparativo de Resistência dos cdp com adição de resíduos na forma de pó e resíduos moídos 10,00 Com pó (10% / 20% / 30%) 9,00 Com material moído (10% / 20% / 30%) Resistência (MPa) 8,00 7,00 6,00 5,00 4,00 3,00 2,00 1,00 0,00 2 9 3 10 Composições 4 11 Figura 31: Comparação da resistência com adição de pó e resíduo moído. A má dispersão dos resíduos e a energia armazenada pelas fibras (devido à deformação, e que pode ser liberada com a movimentação delas no interior do concreto, antes da cura do mesmo) durante a compactação possivelmente criaram vazios e grumos, e fizeram com que os cdp contendo material moído rompessem com uma carga mais baixa, aquém da carga dos cdp contendo pó, cujos resíduos estavam mais bem dispersos no concreto. 4.4. Absorção e Umidade Além da resistência à compressão, deve-se avaliar também em um bloco os percentuais de absorção e de umidade. Estes valores estão ligados à susceptibilidade de o bloco apresentar resistência perante fungos, algas, corrosão e infiltrações em geral. Os blocos de concreto (com agregados tradicionais) devem ter absorções médias iguais ou menores que 10%. Já a umidade média deve ser menor ou igual a 40%. Outros fatores como análises dimensionais e etc, não serão estudados já que não se fabricaram os blocos efetivamente, apenas os corpos de prova. O valor de absorção e umidade, expressos em porcentagem, são calculados da seguinte forma: a% = [(m2 – m1)/(m1)] * 100 E o valor do percentual (%) de umidade é dado pela seguinte fórmula: u% = [(m3 – m1) / (m2 – m1)] * 100 38 Onde: m3: massa do cdp medido ao ar m1: massa do cdp após 24 horas em estufa a temperatura de 110°C +/-5°C m2: massa do cdp após 24 horas mergulhado em água. A tabela 4 apresenta os resultados de absorção e umidade média dos blocos preparados neste trabalho. Tabela 3: Absorção e umidade média. Absorção Umidade Nº da Média Média Composição 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 8,72 9,46 11,61 12,00 9,27 9,38 10,42 8,79 9,43 10,35 12,17 8,66 8,93 9,30 9,29 24,00 25,48 23,02 23,43 29,52 26,60 23,56 24,67 21,70 20,48 16,86 22,50 20,10 19,18 18,90 A composição de referência (T1) apresentou valores dentro dos padrões permitidos. Algumas composições como a T3, T4, T7, T10 e T11 apresentaram absorções médias maiores que o máximo permitido, porém, deve-se levar em conta que neste caso ocorreu uma substituição (por um material com propriedades diferentes) na composição, e os valores referenciais para absorção e umidade que se tinha antes não são necessariamente aplicáveis. Nota-se que em geral que o percentual de absorção aumenta com o aumento no teor de resíduos, justamente por estes materiais serem hidrofóbicos e praticamente não absorverem água, e como a quantidade de água adicionada foi mantida constante, aumenta-se dessa forma a quantidade de espaços vazios no interior do material (após a eliminação da água por evaporação e pela reação com o cimento). A composição 12 que foi considerada o melhor resultado (no ensaio de compressão) dentre as composições preparadas com adição dos resíduos, também 39 apresentou o menor e melhor valor de absorção de água (8,66%), que é inclusive mais baixo que a composição de referência T1 (8,72). O percentual de umidade em geral diminui com o aumento do teor de resíduos, isso porque decai o valor de (m3 – m1) e aumenta o valor de (m2-m1). O valor da composição 12 tanto para a absorção (8,66%), quanto para a umidade (22,50%), foi semelhante aos valores encontrados para o cdp de referência (8,72% e 24,00%). A análise ANOVA demonstrou que não há diferença significativa de resistência à compressão entre as composições 1 e 12, e os resultados para absorção de água e umidade mostraram-se bastante favoráveis a esta composição. Mesmo que os valores encontrados neste trabalho fossem surpreendentes, nenhum fabricante de blocos de concreto com função estrutural correria o risco de fabricar seu produto utilizando estes resíduos. Isto porque os estudos sobre a adição destes resíduos no concreto ainda não estão completos, e muito ainda se tem para descobrir. Felizmente não existem somente blocos com função estrutural, mas também blocos sem função estrutural, também chamados de blocos de vedação. Neste caso, se houver problemas futuros com o bloco, vidas não estarão correndo perigo, já que estes são utilizados outras aplicações, como por exemplo: Suportes para tanques, armários, paredes que suportam o próprio peso, lavatórios e etc... Ainda que promova melhoria para o meio ambiente, os empresários só utilizarão estes resíduos em seus produtos se for viável financeiramente. Por isso, com a intenção de mostrar as vantagens financeiras, foram realizados alguns cálculos que serão mostrados a seguir: 40 4.5. Análise de custos: Tão importante quanto os resultados apresentados anteriormente é a análise de custos buscando verificar a viabilidade da mudança. Serão comparadas aqui a composição de referência (1) e a composição 12. Para esta análise foi considerado um moinho de facas, com potência de 15 kw (20 hp), conforme informou o engenheiro que forneceu o material moído para o trabalho. A quantidade de material moído por este moinho é de 100 kg/hora, mas pode ser aumentada ou diminuída conforme o tamanho das fibras e partículas que se deseja, bastando para isso trocar as peneiras que regulam seu tamanho. Inicialmente é necessário determinar o custo do kg do resíduo empregado e dos outros materiais: Quadro 2: Custo do kg de material moído. Resíduo Quantidade Potência 100kg h kwh R$ R$ Tempo Energia Custo total Custo por kg 1 15 4,5054 0,045054 15 * Tarifa de energia industrial: 0,30036 (valor encontrado no site da CELESC em Ago/2007) Tabela 4: Custo do cimento e agregados. Materiais adquiridos na loja Cimentão Cimento ARI RS Areia Média R$ kg Preço R$ Quantidade Custo por kg 20 50 0,4 4,41 20 0,2205 Brita 0 5,73 20 0,2865 Obs.: Não será levado em consideração o custo da água. Custos para confecção de 6 cdp, totalizando uma massa de 2,453kg: Quadro 3: Custo para a composição T1. T1 Cimento Areia média Brita Massa total kg kg 0,223 1,561 custo/ kg 0,400 0,221 2,453 Custo total R$ 0,287 Total 0,089 0,344 0,192 0,669 0,625 41 Quadro 4: Custo para a composição T12. T12 Cimento Areia média Brita kg 0,223 1,483 0,669 Resíduo moído 0,078 custo/ kg 0,400 0,221 0,287 0,045 Total 0,089 0,327 0,192 0,004 Massa total kg 2,453 Custo total R$ 0,611 Fazendo uma regra de três, um bloco de vedação de 10 kg teria um custo de R$ 2,548 (em materiais) para a composição 1 e R$2,492 para a composição 12. Supondo uma indústria que gere diariamente 300kg de resíduo de fibra de vidro. No final de um mês este resíduo custará para a indústria cerca R$2000,00 (valor estimado). Neste valor estão inclusos o depósito do material em aterro industrial e as taxas de transporte do mesmo. Se esta empresa adquirir um moinho de facas com a potência requerida, gastará R$15.885,00 (orçamento realizado na Moinhos RONE) na sua compra e terá uma despesa mensal de R$297,00 com a energia elétrica do moinho (3 x R$4,50 x 22 dias). Segundo o engenheiro que forneceu o material moído para o trabalho, o moinho utilizado em sua empresa nunca apresentou problema nos seus nove meses de uso e nunca foi necessário amolar suas facas, sendo que ele trabalha em torno de uma à duas horas por dia. Como curiosidade, o custo para a amolação de cada faca é de R$21,00 (dados obtidos da Moinhos RONE). Voltando à análise de custos, a indústria passará agora a vender o material moído para uma empresa fabricante de blocos de vedação. Supondo que o preço da venda seja de R$297,00, ou seja, considerando somente o gasto com a energia elétrica do moinho, a empresa fabricante de blocos de vedação estará comprando mensalmente 6600kg (22 dias x 300 kg/dia) de material moído pronto para ser utilizado na sua produção. Com esta quantidade seria possível fabricar 20756 blocos de vedação de 10kg. Totalizando um custo de R$51.732,52 para a composição que utilizou 5% de resíduo moído em substituição em massa na areia. Já o custo para os mesmos 20756 blocos, utilizando a composição 1 (referência), ficaria igual a R$52.890,21. Ou seja, R$1.157,68 superior à composição que utiliza resíduos moídos. 42 Neste caso o investimento da compra do moinho se pagaria em 8 meses, já que a indústria geradora passaria a economizar com as despesas do aterro, transporte e etc: Tabela 5: Comparação dos custos. Comparativo de custos antes e após a compra do moinho Antes Depois Custo mensal (aterro, transporte) Mês 1 Mês 2 Mês 3 Mês 4 Mês 5 Mês 6 Mês 7 Mês 8 TOTAL (R$) (R$) (R$) (R$) (R$) (R$) (R$) (R$) (R$) 2000 Custo somente com a compra 15885 do moinho 2000 2000 2000 2000 2000 2000 2000 16.000 0 0 0 0 0 0 0 15.885 Supondo que o preço da venda do resíduo seja igual ao custo para moê-lo. Entretanto, existem algumas variáveis do processo que só poderiam ser analisadas na prática industrial: Tempo de mistura dos materiais: Para composições com baixo percentual de resíduos (5% volume, 5% massa), não houve variação do tempo de mistura no laboratório. Mas o que ocorreria na prática? Seria necessário misturar os materiais por tempos maiores? Caso fosse requerido maior tempo de mistura, ainda compensaria para esta empresa utilizar este material? E quanto à energia de compactação: Haveria necessidade de aumentar a energia de compactação da prensa? Quanto ao frete, como seria realizado? O material seria ensacado ou entregue à granel? Estas variáveis são importantes, e dependendo de suas influências no processo e no custo poderiam até inviabilizar financeiramente a utilização do resíduo. Neste caso as empresas em questão teriam que acordar preço de venda do material e etc... Obs.: O moinho orçado anteriormente possui 3 facas rotativas e bocal de alimentação com abertura de 410mm x 300mm. A produção fica entre 80 e 400 kg/h. E as dimensões básicas são: 1050mm (largura) x 1450mm(comprimento) x 1450mm(altura). 43 5. CONCLUSÕES A realização de negócios hoje em dia não se restringe a apenas comprar e vender produtos, mas também demonstrar a preocupação com o meio ambiente e criar soluções inovadoras visando reduzir e/ou reaproveitar os resíduos produzidos pelos processos industriais. Com leis cada vez mais rígidas as empresas estão sendo obrigadas a rever seus projetos e criar alternativas menos impactantes à natureza. Saem ganhando aquelas que adotam processos de reaproveitamento e/ou reciclagem de materiais e com isso geram empregos, lucro, contribuem para seu marketing e o mais importante, ajudam a preservar a natureza. Este trabalho mostrou que existe a possibilidade de empregar resíduos de resina de poliéster insaturado reforçado com fibra de vidro (RPIRFV) na fabricação de blocos de alvenaria sem que ocorram perdas significativas de suas propriedades (para baixos percentuais de resíduos adicionados). Foi avaliada a resistência à compressão de diversas composições e estas foram comparadas a uma composição de referência, isenta de resíduos de RPIRFV. O melhor resultado encontrado no trabalho foi aquele cuja composição apresentou 5% de resíduo triturado em substituição em massa na areia (composição T12). Pela análise estatística ANOVA foi mostrado que estas composições não possuíram diferença significativa. Em relação ao percentual de absorção de água e umidade, pode-se concluir que a composição T12 apresentou valores satisfatórios, o que é mais um resultado positivo em termos de aplicações práticas. As diferentes formas dos resíduos (pó, plaquinhas e resíduos triturados) foram comparadas entre si e pode-se constatar que para o mesmo percentual utilizado na mistura, os resíduos moídos fizeram com que a resistência média dos cdp fosse mais baixa do que a resistência média dos cdp quando foi utilizado resíduo na forma de pó. Isso foi explicado principalmente pela dispersão não tão eficiente dos resíduos moídos / triturados. A análise de custos mostrou que a utilização deste material na produção de blocos pode produzir vantagens financeiras tanto para a empresa produtora dos blocos, quanto para a empresa geradora dos resíduos. 44 Apesar das composições estudadas apresentarem resistência superior à resistência necessária para a fabricação de blocos de vedação (2,5MPa), acreditase que seria possível adequar e adaptar as principais idéias do trabalho na confecção deste tipo de bloco. 45 6. SUGESTÕES Algumas idéias e sugestões para trabalhos futuros: o Diminuir o percentual de água conforme é adicionado resíduo, para evitar a formação de microvazios no interior do concreto, o que compromete sua resistência. o Estimar e comprovar através de ensaios o tempo de vida dos resíduos. o Tentar adicionar apenas fibras de determinados comprimentos e verificar sua influência na resistência. o Verificar a influência da adição de resíduos na resistência à flexão. o Fazer um estudo sobre a energia de compactação para misturas utilizando este tipo de material. o Firmar parceria com uma empresa de pré-moldados e uma empresa que possua o moinho para que se consiga testar os resultados obtidos em ambiente industrial. 46 7. APÊNDICES APÊNDICE A – Resultados dos Ensaios de Compressão Número da Composição 1.1 1.2 1.3 2.1 2.2 2.3 3.1 3.2 3.3 4.1 4.2 4.3 5.1 5.2 5.3 6.1 6.2 6.3 7.1 7.2 7.3 8,1 8,2 8,3 9,1 9,2 9,3 10,1 10,2 10,3 11,1 11,2 11,3 12,1 12,2 12,3 13,1 13,2 13,3 14,1 14,2 14,3 15,1 15,2 15,3 Área (mm²) 2085,10 2058,87 2014,88 2054,85 2072,97 2058,87 2074,99 2054,85 2070,96 2062,90 2077,01 2050,84 2089,14 2072,97 2068,94 2052,85 2054,85 2070,96 2068,94 2066,92 2058,87 2070,96 2079,03 2091,17 2099,28 2105,38 2091,17 2103,35 2085,10 2107,41 2085,10 2097,25 2123,72 2093,20 2085,10 2060,89 2079,03 2105,38 2091,17 2077,01 2081,05 2077,01 2083,07 2079,03 2087,12 Tabela 6: Resultados do ensaio de compressão Carga Carga Resistência Média (-)fator (kN) Real (kN) (MPa) (MPa) 18,80 19,50 20,15 18,50 19,05 17,60 15,90 15,20 15,50 11,60 14,50 12,95 16,85 16,90 16,40 17,35 14,95 15,35 15,95 14,15 15,35 15,65 15,15 18,80 13,50 14,40 13,35 10,95 10,90 11,70 11,50 12,70 10,85 15,40 17,70 20,00 16,50 12,55 17,30 15,10 17,75 18,35 16,50 15,85 14,95 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 0,15 18,65 19,35 20,00 18,35 18,90 17,45 15,75 15,05 15,35 11,45 14,35 12,80 16,70 16,75 16,25 17,20 14,80 15,20 15,80 14,00 15,20 15,50 15,00 18,65 13,35 14,25 13,20 10,80 10,75 11,55 11,35 12,55 10,70 15,25 17,55 19,85 16,35 12,40 17,15 14,95 17,60 18,20 16,35 15,70 14,80 8,94 9,40 9,93 8,93 9,12 8,48 7,59 7,32 7,41 5,55 6,91 6,24 7,99 8,08 7,85 8,38 7,20 7,34 7,64 6,77 7,38 7,48 7,21 8,92 6,36 6,77 6,31 5,13 5,16 5,48 5,44 5,98 5,04 7,29 8,42 9,63 7,86 5,89 8,20 7,20 8,46 8,76 7,85 7,55 7,09 Desv. Padrão 9,42 0,49 8,84 0,33 7,44 0,14 6,23 0,68 7,98 0,11 7,64 0,64 7,26 0,44 7,87 0,92 6,48 0,25 5,26 0,19 5,49 0,47 8,44 1,17 7,32 1,25 8,14 0,83 7,50 0,38 47 APÊNDICE B – Resultados dos ensaios de absorção e umidade Número da Composição 1.4 1.5 1.6 2.4 2.5 2.6 3.4 3.5 3.6 4.4 4.5 4.6 5.4 5.5 5.6 6.4 6.5 6.6 7.4 7.5 7.6 8,4 8,5 8,6 9,4 9,5 9,6 10,4 10,5 10,6 11,4 11,5 11,6 12,4 12,5 12,6 13,4 13,5 13,6 14,4 14,5 14,6 15,4 15,5 15,6 Tabela 7: Resultados dos ensaios de absorção e umidade Absorção Umidade m3 (g) m1 (g) m2 (g) Média % Média % % % 23,40 405,69 397,64 432,04 8,65 8,72 24,00 23,99 405,20 396,86 431,62 8,76 24,62 406,26 397,69 432,50 8,75 27,22 396,25 386,15 423,26 9,61 9,46 25,48 24,62 395,00 385,69 423,50 9,80 24,61 395,95 387,39 422,17 8,98 20,85 384,23 374,95 419,46 11,87 11,61 23,02 24,99 386,66 375,83 419,17 11,53 23,23 385,18 375,23 418,06 11,41 26,42 374,84 363,57 406,23 11,73 12,00 23,43 24,31 374,50 364,35 406,11 11,46 19,56 372,49 363,38 409,96 12,82 30,53 397,90 386,72 423,34 9,47 9,27 29,52 30,70 397,61 386,71 422,22 9,18 27,33 396,38 386,69 422,14 9,17 29,29 385,79 375,50 410,63 9,36 9,38 26,60 24,41 384,80 376,00 412,05 9,59 26,11 384,30 375,29 409,80 9,20 23,94 374,36 365,35 402,98 10,30 10,42 23,56 26,04 374,42 365,06 401,00 9,84 20,69 373,79 365,38 406,03 11,13 399,82 390,52 428,03 8,76 24,79 8,79 24,67 400,31 390,80 427,64 8,61 25,81 398,91 389,91 428,38 8,98 23,39 395,18 386,18 427,28 9,62 21,90 9,43 21,70 394,54 385,85 425,50 9,32 21,92 394,77 386,30 426,11 9,34 21,28 383,12 374,69 418,30 10,43 19,33 10,35 20,48 384,15 375,58 419,07 10,38 19,71 385,24 375,63 418,52 10,25 22,41 373,14 364,44 409,08 10,91 19,49 12,17 16,86 375,43 367,04 416,24 11,82 17,05 372,68 364,51 422,70 13,77 14,04 404,54 396,30 434,67 8,83 21,48 8,66 22,50 405,28 396,94 434,94 8,74 21,95 406,02 397,23 433,73 8,42 24,08 403,70 395,70 434,19 8,86 20,78 8,93 20,10 404,03 396,30 435,48 9,00 19,73 405,37 397,66 436,60 8,92 19,80 393,58 385,86 426,91 9,62 18,81 9,30 19,18 394,50 387,09 426,39 9,22 18,85 394,64 386,97 425,58 9,07 19,87 403,06 395,11 434,15 8,99 20,36 9,29 18,90 403,22 395,76 436,97 9,43 18,10 403,53 395,98 437,36 9,46 18,25 48 REFERÊNCIAS BIBLIOGRÁFICAS [1]. AMBIENTE BRASIL. Disponível em: http://www.ambientebrasil.com.br. Acesso em 29/08/2007. [2]. BARRACUDA ADVANCED COMPOSITES. Disponível em: http://www.barracudatech.com. Acesso em 08 Julho de 2007. [3]. BASÍLIO E. S., Estudo Técnico: Agregados para Concreto, 4ª Edição, São Paulo, Editora da Associação Brasileira de Cimento Portland, 1995. [4]. BETIOLI, A. M., Degradação de Fibras de PET em materiais à base de cimento Portland. Dissertação de Mestrado, UFSC, Florianópolis, Santa Catarina, Brasil, 2003. [5]. CALLISTER W. D. JR., Ciência e Engenharia de Materiais: Uma introdução. 5ª Edição, Rio de Janeiro, LTC Editora, 2000. [6]. CANEVAROLO S. V. JR., Ciência dos Polímeros. São Paulo, Editora Artliber, 2002. [7]. GRISON E. C., Curso de Poliester Insaturado. Santa Maria, Editora UFSM, 1987. [8]. INMETRO. Blocos de concreto para alvenaria sem função estrutural. Disponível em: http://www.inmetro.gov.br/consumidor/produtos/blocoConcreto.asp. Acesso em 30/06/07. [9]. JAIGOBIND, A., G., A., Instituto de Tecnologia do Paraná: Fabricação de Peças em Fibra de Vidro (compósitos), Paraná, 2007. Disponível em http://sbrt.ibict.br/ . Acesso em 20/06/207. [10]. MENDONÇA, P., T., T., Materiais Compostos & Estruturas - Sanduíche. São Paulo, Editora Manole, 2005. [11]. MOINHOS RONE. Disponível em http://www.rone.com.br/. Acesso 20/08/2007. [12]. NBR 6136/1993. Bloco vazado de concreto simples para alvenaria estrutural. [13]. NBR 7173/1982. Blocos vazados de concreto simples para alvenaria sem função estrutural. 49 [14]. NBR 7184/1981. Blocos vazados de concreto simples para alvenaria. Determinação da resistência à compressão. (Para alvenaria com e sem função estrutural) [15]. NBR 7186/1982 Método de ensaio para blocos vazados de concreto simples para alvenaria com função estrutural [16]. OLIVEIRA, A. L., Contribuição para a Dosagem e Produção de Peças de Concreto para Pavimentação. Tese de Doutorado, UFSC, Florianópolis, Santa Catarina, Brasil, 2004. [17]. PEDROSO, A. G., Desenvolvimento de um Processo de Manufatura de Placas de Compósitos de Poliéster Insaturado / Fibra de Vidro Pós-Consumo e Resina de Poliéster Insaturado. Tese de Doutorado. UNICAMP, Campinas, São Paulo, Brasil, 2002. [18]. PEDROZO, D. G. E., Relatório de Estágio: Implantação do Sistema de Qualidade nas Empresas de Blocos de Concreto e Lajes Pré-Fabricada, 2004. [19]. PETRUCCI . G., Concreto de Cimento Portland. São Paulo, Editora da Associação Brasileira de Cimento Portland, 1968. [20]. RODRIGUES P. P. F., Estudo Técnico: Parâmetros de Dosagem do Concreto, 3ª Revisão, São Paulo, Editora da Associação Brasileira de Cimento Portland, 1998. [21]. SILVIA, M. G., SILVIA V. G., JOHN, V. M., OLIVEIRA, T. A., “Painéis de Cimentos de Escória Reforçados com Fibra de Vidro E (E-GRS)”. In: Reciclagem e Reutilização de Resíduos como materiais de construção civil, pp. 93-98, São Paulo, novembro de 1996. [22]. TARGA, G., N.,e. Produção e caracterização mecânica de um compósito de fibra de juta e resina de poliéster insaturado. Trabalho de Conclusão de Curso, UFSC, Florianópolis, Santa Catarina, Brasil, 2006. [23]. SALGADO, F., Análise do Comportamento Mecânico da Resina de Poliéster Insaturado. Trabalho de Conclusão de Curso, UFSC, Florianópolis, Santa Catarina, Brasil, 2007. [24]. SILAEX. Poliéster Insaturado. Disponível em: http://www.silaex.com.br/poliéster.htm. Acesso 13/07/2007. [25]. VOTORANTIM. Disponível em: http://www.votorantim.com.br. Acesso em 08/07/2007.