UNIVERSIDADE FEDERAL DO PARANÁ

SETOR DE TECNOLOGIA

DEPARTAMENTO DE ENGENHARIA ELÉTRICA

LUCAS CAMACHO FERREIRA SILVA

LUIZ ANDRÉ PIEKARSKI

CHUVEIRO COM CONTROLE AUTOMÁTICO

DE TEMPERATURA DA ÁGUA

CURITIBA - 2011

LUCAS CAMACHO FERREIRA SILVA

LUIZ ANDRÉ PIEKARSKI

CHUVEIRO COM CONTROLE AUTOMÁTICO

DE TEMPERATURA DA ÁGUA

Trabalho de Conclusão de Curso,

Departamento de Engenharia Elétrica,

Setor

de

Tecnologia,

Universidade

Federal do Paraná.

Orientador: Prof. Dr. Gustavo Henrique

da Costa Oliveira.

CURITIBA - 2011

LUCAS CAMACHO FERREIRA SILVA

LUIZ ANDRÉ PIEKARSKI

CHUVEIRO COM CONTROLE AUTOMÁTICO

DE TEMPERATURA DA ÁGUA

TRABALHO APRESENTADO AO CURSO DE ENGENHARIA ELÉTRICA, DA

UNIVERSIDADE FEDERAL DO PARANÁ, COMO REQUISITO À OBTENÇÃO

DO TÍTULO DE GRADUAÇÃO.

COMISSÃO EXAMINADORA

PROF. DR. GUSTAVO HENRIQUE DA COSTA OLIVEIRA – UFPR

PROF. DR. EDUARDO PARENTE RIBEIRO - UFPR

PROF. DR. GIDEON VILLAR LEANDRO – UFPR

CURITIBA, JUNHO DE 2011

RESUMO

O aumento do uso da eletrônica e eletrônica de potência tem propiciado

melhorias em diversos produtos e segmentos. Este é o caso dos chuveiros

elétricos, que antes eram simplesmente resistências ligadas à rede elétrica

através de chaves mecânicas. Modelos mais novos já apresentam regulagem

de temperatura analógica com utilização da eletrônica de potência, mas sem

nenhuma automação aplicada. O foco deste projeto é o desenvolvimento de

um chuveiro com controle automático de temperatura da água. Será utilizado

um microcontrolador (PIC) responsável pelo controle digital, um MOSFET de

potência com os devidos complementos elétricos e eletrônicos atuando na

carga (resistência) utilizando a técnica de PWM a fim de se variar a potência

média aplicada à mesma e um sensor de temperatura que realimentará o

sistema.

Palavras chave: PWM e controle.

ABSTRACT

The increasing use of electronics and power electronics has enabled

improvements in different products and segments. This is the case of electric

showers, that before were just resistance connected to the electrical source

through mechanical switches. Newer models already have analog temperature

control using power electronics, but with no automation applied. The focus of

this project is the development of a shower with automatic control of water

temperature. A microcontroller (PIC) will be responsible for digital control, a

power MOSFET with appropriated electric and electronics additions will switch

the load (resistance) whit PWM technique in order to vary the average power

applied to it, and a temperature sensor will feedback the system.

Keywords: PWM and control.

LISTA DE FIGURAS

Figura 2.1: Chuveiro Lorenzetti Evolution Master original.................................13

Figura 2.2: Esquema de funcionamento do chuveiro........................................14

Figura 3.1: Flange de fixação e dissipação do atuador.....................................15

Figura 3.2: Flange de fixação e dissipação da ponte retificadora.....................16

Figura 3.3: Encaixe do relé................................................................................17

Figura 3.4: Local da fixação do sensor..............................................................18

Figura 3.5: Proteção do sensor..........................................................................18

Figura 3.6: Fixação dos contatos e fios com cola quente..................................19

Figura 3.7: Cabo de ligação entre atuador e circuito eletrônico........................19

Figura 4.1: Circuito de Alimentação...................................................................20

Figura 4.2: Circuito oscilador e alimentação do PIC..........................................21

Figura 4.3: Ligação dos botões e “display” LCD................................................22

Figura 4.4: Circuito de aquisição de dados........................................................23

Figura 4.5: Circuito para comunicação serial.....................................................24

Figura 4.6: Circuito atuador completo................................................................25

Figura 4.7: Característica on/off do MOSFET....................................................27

Figura 4.8: Circuito “snubber” em paralelo com o atuador................................28

Figura 4.9: Circuito completo.............................................................................29

Figura 5.1: Exemplo de PWM............................................................................32

Figura 6.1: Curva inicial da planta.....................................................................35

Figura 6.2: Parâmetros para modelagem de sistemas......................................35

Figura 6.3: Curva ajustada para fluxo mínimo de água.....................................37

Figura 6.4: Curva ajustada para fluxo máximo de água....................................37

Figura 6.5: Curva ajustada para fluxo médio de água.......................................38

Figura 6.6: Interface da ferramenta “rltool” do “MATLAB”.................................39

Figura 6.7: Reposta dos controladores para planta com fluxo mínimo de

água...................................................................................................................42

Figura 6.8: Reposta dos controladores para planta com fluxo máximo de

água...................................................................................................................42

Figura 6.9: Reposta dos controladores para planta com fluxo médio de

água...................................................................................................................43

Figura 7.1: Temperatura e “Set point” x instante

(com fluxo máximo de água)..............................................................................44

Figura 7.2: Temperatura e “Set point” x instante

(com fluxo mínimo de água)..............................................................................45

Figura 7.3: Temperatura e “Set point” x instante

(com fluxo pequeno de água)............................................................................46

Figura 7.4: Temperatura e “Set point” x instante

(com fluxo médio de água)................................................................................47

LISTA DE SIGLAS

A/D - Analógico/ Digital

BJT - Bipolar Junction Transistor (Transistor de Junção Bipolar)

CI - Circuito integrado

HMI – Human Machine Interface – Interface homem máquina

LCD – Liquid Crystal Display (Display de Cristal Líquido)

MOSFET - Metal Oxide Semiconductor Field Effect Transistor (Transistor de

Efeito de Campo de Semicondutor de Óxido Metálico)

PC - Personal Computer (Computador Pessoal)

PIC - Programmable Interrupt Controller (“Microcontrolador”)

PWM - Pulse Width Modulation (“Modulação por largura de pulso”)

TRIAC - TRIode Alternative Currente (Triodo de corrente alternada)

TTL - Transisto Transistor Lógic (Lógica Transistor Transistor)

SUMÁRIO

1 INTRODUÇÃO……………………………………………………………………..11

1.1 OBJETIVOS………………………………………………………………12

1.2 ESTRUTURA DO TRABALHO……………………………………........12

2 MODO DE FUCIONAMENTO……………………………………………………13

3 ADAPTAÇÕES MECÂNICAS…………………………………………………....15

3.1 SISTEMA DE ATUAÇÃO……………………………………………….15

3.1.1 ADAPTAÇÃO DO MOSFET………………………………….15

3.1.2 DISSIPADOR DA PONTE RETIFICADORA………………..16

3.1.3 POSICIONAMENTO DO RELÉ………………………………16

3.2 LOCALIZAÇÃO DO SENSOR DE TEMPERATURA………………...17

3.3 LIGAÇÃO DO CHUVEIRO AO CIRCUITO ELETRÔNICO…………19

4 CIRCUITOS ELETRÔNICOS……………………………………………………20

4.1 CIRCUITO DE ALIMENTAÇÃO………………………………………..20

4.2 CIRCUITO DE PROCESSAMENTO…………………………………..21

4.2.1 INTERFACE COM O USUÁRIO……………………………..21

4.2.2 AQUISIÇÃO DE DADOS……………………………………..23

4.3 CIRCUITO DE COMUNICAÇÃO………………………………………24

4.4 CIRCUITO ATUADOR………………………………………………….25

4.4.1 “DRIVERS” ………………………………………………….....25

4.4.2 UTILIZAÇÃO DO MOSFET....……………………….…….....26

4.4.3 CIRCUITO “SNUBBER” ....……………………………..........27

4.5 CIRCUITO COMPLETO....……………………………........................29

5 PROGRAMAÇÃO……………………………………………………..................30

5.1 UTILIZAÇÃO DO LCD....……………………………...........................30

5.2 UTILIZAÇÃO DO CONVERSOR A/D………………………………....31

5.3 UTILIZAÇÃO DO “TIMER” …………………………………………….32

5.4 UTILIZAÇÃO DO PWM………………………………………………....32

5.5 UTILIZAÇÃO DA COMUNICAÇÃO SERIAL………………………....33

6 CONTROLE………………………………………………………………………..34

6.1 AMOSTRAGEM DA PLANTA……………………………………….....34

6.2 REPRESENTAÇÃO DA PLANTA…………………………………......35

6.2.1 REPRESENTAÇÃO NA PRÁTICA……………………….....36

6.3 CONTROLADOR DIGITAL…………………………………………......38

6.3.1 CONTROLADOR NA PRÁTICA…………………………......40

7 ANÁLISE DOS RESULTADOS………………………………………………....44

7.1 TESTE FLUXO MÁXIMO…………………………………………….....44

7.2 TESTE FLUXO MÍNIMO …………………………………………….....45

7.3 TESTE FLUXO MÉDIO … …………………………………………......47

8 CONCLUSÃO……………………………………………………………………...49

REFERÊNCIAS BILIOGRÁFICAS………………………………………………...50

ANEXO I: FLUXOGRAMA DO SOFTWARE……………………………………..51

ANEXO II: CÓDIOGO DE PROGRAMAÇÃO…………………………………….52

1 INTRODUÇÃO

Com o aumento da utilização da eletrônica nos mais variados produtos, é

possível implementar sistemas que proporcionem maior economia de energia

elétrica e comodidade para o usuário.

No caso dos chuveiros de uso residencial mais comuns, a regulagem de

temperatura da água é feita através de uma chave com três posições: Inverno,

verão e desligado. Também é comum o controle, feito pelo usuário, da

temperatura regulando-se o fluxo de água, isto é, quanto menor o fluxo mais

quente fica a água. Uma evolução deste chuveiro é o modelo com controle

analógico de temperatura já com aplicação da eletrônica de potência, mas sem

nenhuma automatização, o que dá ao usuário um controle analógico gradativo

da temperatura, mas esse sistema ainda é muito sensível quanto ao fluxo de

água que entra no chuveiro.

Neste projeto foi desenvolvido um dispositivo para controle digital de

temperatura da água que sai de um chuveiro, onde o usuário escolhe a

temperatura desejada para o banho e o sistema a mantém constante

independente de qualquer distúrbio, como a quantidade de água que entra no

sistema

Com esse sistema o consumo de energia elétrica pode ser reduzido, uma

vez que só é aplicada a potência necessária para se chegar a uma temperatura

confortável diferente dos chuveiros convencionais que dispõem de apenas três

regulagens.

Para tal fim, foi empregada a teoria de controle digital de processos aliada a

eletrônica e a eletrônica de potência. O circuito de controle e sensoriamento foi

projetado para receber um sinal de tensão obtido através de um sensor de

temperatura e processar esse sinal para ser comparado com a temperatura

escolhida pelo usuário (“set point”) e então ser aplicado o controle automático

que atua na potência média aplicada a resistência do chuveiro.

11

1.1 OBJETIVOS

O objetivo deste projeto é o desenvolvimento de um chuveiro para uso

residencial que se utiliza de controle digital para regular a temperatura da água

automaticamente possibilitando um melhor ajuste da variável controlada e

maior conforto térmico para o usuário do sistema.

1.2 ESTRUTURA DO TRABALHO

Este trabalho está estruturado em 8 capítulos, sendo que o capitulo 1 é

introdutório.

Os capítulos 2 a 8 tratam do desenvolvimento do trabalho, começando no

capítulo 2 com o modo de funcionamento do projeto.

No capítulo 3 é apresentada a descrição da planta e as adaptações

mecânicas necessárias.

O capítulo 4 trata dos circuitos eletrônicos utilizados, desde a alimentação

até os atuadores.

No capítulo 5 é mostrada a programação do microcontrolador para

funcionamento do PWM, conversor A/D, timer e comunicação serial.

O capítulo 6 é a respeito do desenvolvimento do controle aplicado à planta,

desde a aquisição de dados até o algoritmo para o microcontrolador.

No capítulo 7 são apresentados os resultados práticos do projeto.

Por fim o capítulo 8 é a conclusão.

12

2 MODO DE FUNCIONAMENTO

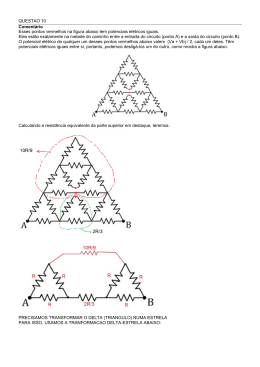

O funcionamento básico do chuveiro é descrito neste capítulo. O modelo

escolhido como ponto de partida foi um chuveiro da Lorenzetti com 5500W de

potência total. A figura abaixo mostra o modelo utilizado:

Figura 2.1: Chuveiro Lorenzetti Evolution Master original.

O chuveiro original possui ajuste analógico da temperatura da água que

funciona através da técnica “phase control”, aplicada a um TRIAC. Variando-se

a resistência de um potenciômetro ajusta-se a constante RC do circuito de

disparo, que tem como sinal de entrada a senoide da rede de energia elétrica e

como saída um sinal dente de serra com a mesma frequência da rede, porém

com pico defasado de acordo com a constante RC. Assim, o ângulo de disparo

do TRIAC, que é controlado pelo circuito de disparo, varia a potência média

aplicada à carga.

No projeto desenvolvido, utiliza-se uma técnica de controle diferente da

“phase control”, que é a técnica PWM. Para esse fim é usado um MOSFET,

uma ponte retificadora e um relé.

Como a carga do chuveiro é composta de duas resistências ligadas em

paralelo, sendo uma delas correspondente a 58% da potência total (3150W) e

a outra correspondente a 42% da potência total (2350W), optou-se por utilizar o

MOSFET juntamente com a ponte retificadora, para controlar a potência

demandada para a resistência que corresponde a 58% da potência total e o

relé para ativar a outra resistência.

13

Inicialmente o usuário abre o registro para que a água flua através da

tubulação, até que a pressão de água seja suficiente para mover o diafragma

do chuveiro, conectando assim a resistência do chuveiro ao circuito de controle

e alimentação. Então o usuário escolhe a temperatura desejada para o banho

através dos botões de seleção situados no painel de interface com o usuário,

que possui também um display LCD para que seja possível a visualização da

temperatura escolhida.

No primeiro instante em que a água sai pelo chuveiro um sensor capta a

temperatura e a converte em um sinal de tensão que é proporcional a essa

medida. Esse sinal é digitalizado através de um conversor A/D que está

integrado ao processador (PIC) e é então comparado com o “set point”

previamente escolhido pelo usuário.

Com base na diferença entre a temperatura da água e a temperatura

escolhida para o banho, o processador calcula o ciclo de trabalho de um sinal

PWM que controla o chaveamento do MOSFET, que por sua vez varia a

potência média aplicada à sua parcela da carga (58%). Se mesmo usando os

58% da potência a temperatura da água não atingir o “Set point”, então o relé é

ativado adicionando os 42% da potência total, fazendo com que o sinal de

controle aplicado ao MOSFET varia a potência dos 42% ligados pelo relé, até

sua plenitude. Esse ciclo do cálculo do sinal de controle é repetido a cada 500

milissegundos até que o chuveiro seja desligado pelo usuário. Este esquema

de funcionamento pode ser visualizado na figura abaixo.

Figura 2.2: Esquema de funcionamento do chuveiro.

14

3 ADAPTAÇÕES MECÂNICAS

Como o projeto foi desenvolvido para operar em um modelo de chuveiro já

existente no mercado, algumas adaptações foram necessárias para fixar os

componentes, uma vez que toda a parte eletrônica foi feita de acordo com o

projeto.

3.1 SISTEMA DE ATUAÇÃO

3.1.1 ADAPTAÇÃO DO MOSFET

O chuveiro é uma carga de potência elevada (5500 W), e no caso do

projeto 58% da corrente que a carga demanda passa pelo MOSFET, é

necessário dissipar o calor no componente para evitar que o mesmo queime.

O chuveiro original utilizado já possuía um flange para dissipação, no

atuador, que fica em contato direto com a água fria que entra no sistema.

Sendo assim o atuador foi fixado neste flange conforme mostra a figura 3.1:

Figura 3.1: Flange de fixação e dissipação do atuador.

Para melhor a dissipação de calor foi utilizado pasta condutora entre o

flange e o MOSFET.

15

3.1.2 DISSIPADOR DA PONTE RETIFICADORA

Assim como o MOSFET, a ponte retificadora precisa suportar 58% da

corrente que a carga demanda, sendo assim, torna-se necessário um

dissipador de calor para este componente também.

O chuveiro original não tem nenhum suporte para a ponte retificadora, mas

tem uma cavidade com uma tampa parafusada por onde passa água fria logo

após o flange do MOSFET.

Então, foi feito um flange torneado em alumínio com o mesmo encaixe da

tampa original do chuveiro, que serve tanto para fixar a ponte retificadora como

para dissipar seu calor. O flange pode ser visto na figura 3.2.

Flange

Figura 3.2: Flange de fixação e dissipação da ponte retificadora.

3.1.3 POSICIONAMENTO DO RELÉ

Uma vez que o MOSFET atua em 58% da potência da carga, o relé atua

nos outros 42% da potência, mas este componente não necessita de

dissipador de calor.

O suporte onde estava fixado originalmente o circuito de disparo do TRIAC

foi o local escolhido para acoplar o relé possibilitando um encaixe firme,

conforme mostrado através da figura 3.3.

16

Figura 3.3: Encaixe do relé.

3.2 LOCALIZAÇÃO DO SENSOR DE TEMPERATURA

A posição do sensor de temperatura é muito importante, pois é ele quem

vai realimentar o circuito de controle, sendo assim sua leitura deve ser o mais

próximo possível da temperatura que o usuário vai sentir. O local de fixação

escolhido para o sensor foi o local por onde passa toda a água que sai da

câmara em que a resistência esta fixada.

O encapsulamento do sensor ficou em contato direto com a água, fixado

com resina epóxi para evitar vazamento de água nos contatos elétricos que

ficam na parte superior do chuveiro. Como os contatos do sensor são

mecanicamente frágeis, após serem soldados os fios, os contatos foram

fixados com cola quente.

A localização do sensor de ser vista nas figuras 3.4 e 3.5.

17

Figura 3.4: Local da fixação do sensor.

Figura 3.5: Proteção do sensor.

18

Figura 3.6: Fixação dos contatos e fios com cola quente.

3.3 LIGAÇÃO DO CHUVEIRO AO CIRCUITO ELETRÔNICO

Para que o usuário tenha fácil acesso ao painel de seleção de temperatura,

o circuito eletrônico correspondente foi instalado fora do chuveiro. Essa opção

também facilitou o projeto como um todo, pois os componentes do circuito

(transformador etc.) ocupam um espaço indisponível dentro do chuveiro.

Para ligar o circuito eletrônico ao atuador instalado no chuveiro foi utilizado

um cabo multivias 6 x 1mm² , como é mostrado através da figura 3.7.

Figura 3.7: Cabo de ligação entre atuador e circuito eletrônico.

19

4 CIRCUITOS ELETRÔNICOS

Para o controle e acionamento da planta utilizou-se da eletrônica como

base do desenvolvimento de um circuito controlador que possibilita a aquisição

do sinal correspondente à temperatura, o processamento dessa informação, o

acionamento do chuveiro e também a comunicação com o PC.

Para questões de implementação foi utilizada uma “protoboard”, pois a

mesma facilita as alterações e a montagem dos componentes.

Para efeito de análise o circuito foi subdividido em quatro circuitos:

Circuito de alimentação, circuito de processamento, circuito atuador e circuito

de comunicação.

4.1 CIRCUITO DE ALIMENTAÇÃO

O circuito de alimentação foi desenvolvido separadamente, pois eram

necessários dois níveis de tensão: 5V para alimentação do processador,

“display” de LCD,

CI para comunicação serial (MAX 232)

e 12V para

alimentação do sensor e acionamento do circuito atuador.

Para abaixar a tensão de 127V para 12V empregou-se um transformador

com potência de 2,7VA. Após isso para retificar a tensão foi colocada uma

ponte retificadora de 2A. Tanto o PIC quanto o MAX232 são muito sensíveis ao

“ripple” e não funcionam se o nível de tensão não for estável. Para deixar a

tensão estável e diminuir o “ripple” colou-se em paralelo à saída da ponte

retificadora um capacitor eletrolítico de 2200µF. Para se conseguir a tensão de

5V foi empregado o CI regulador de tensão 7805 e um capacitor eletrolítico em

paralelo de 1µF. O circuito completo pode ser visualizado na figura 4.1 abaixo.

Figura 4.1: Circuito de Alimentação.

20

4.2 CIRCUITO DE PROCESSAMENTO

Neste projeto são imprescindíveis para o controle da planta três funções de

um processador: Sinal PWM, Conversor A/D e comunicação serial de dados.

Por isso foi escolhido o microcontrolador PIC 16F877A [5], pois o mesmo

atende a todas essas necessidades além de possuir uma frequência de

operação elevada o que implica em alta velocidade de processamento.

Para colocar o PIC em funcionamento foi escolhida a frequência de “clock”

de 12MHz empregada ao sistema através de um circuito oscilador, proposto

pelo fabricante do microcontrolador, composto por 2 capacitores de 4ηF e um

cristal de quartzo de 12MHz. Também foi colocado um resistor de 10KΩ

conectado entre a fonte (5V) e o pino 1 do PIC, essa ligação é chamada de

“habilita geral” e sem ela o processador não funciona. Esse circuito pode ser

observado na figura abaixo.

Figura 4.2: Circuito oscilador e alimentação do PIC.

4.2.1 INTERFACE COM O USUÁRIO

Para que a temperatura possa ser escolhida pelo usuário foi desenvolvida

uma HMI composta por dois botões de pulso e um “display” LCD onde é

mostrada a temperatura desejada.

Quando os botões são acionados a tensão de 5V é aplicada aos pinos 37

ou 38 do PIC. Através do pino 37 a temperatura é incrementada e através do

21

pino 38 é decrementada. Também foram usados dois resistores de “pull-up” de

10KΩ para evitar o curto circuito na fonte.

No funcionamento do LCD para regulagem do contraste utiliza-se um divisor

de tensão resistivo composto por resistores de 10KΩ e 1,2KΩ ligados a

alimentação de 5V e ao pino 3 do “display” o que resulta em uma tensão de

0,8V que corresponde a um contraste aceitável. Os pinos 21, 22, 23 e 24 do

PIC fazem a transferência de dados para o LCD que lê esses dados nos pinos

14, 13, 12 e 11 sendo que o pino 14 é o bit mais significativo. Os pinos 19 e 20

do PIC são responsáveis pelas funções de escrita e habilitação para a escrita e

são conectados respectivamente aos pinos 4 e 6 do “display”. Os pinos 1, 5, 7,

8, 9 e 10 do LCD são ligados ao terra e o pino 2 é a alimentação do mesmo

que deve ser de 5V. O esquema elétrico desse circuito pode ser visualizado na

figura 4.3 abaixo.

Figura 4.3: Ligação dos botões e “display” LCD.

22

4.2.2 AQUISIÇÃO DE DADOS

Para aquisição de dados da planta foi utilizado o sensor de temperatura

LM35 alimentado em 12V ligado na entrada A/D do PIC que é correspondente

ao pino 3 do mesmo.

O sensor de temperatura LM35 [4] com o encapsulamento “TO-92” foi

escolhido pelo fato de ser pequeno o suficiente para ser adaptado dentro do

duto por onde sai toda a água da câmara onde a resistência do chuveiro está

fixada conforme mostrado na seção 3.2.2.

A temperatura de operação do sensor vai de -55°C à +150°C o que mostra

que o mesmo suporta a faixa de operação do chuveiro que vai desde a

temperatura ambiente até 50°C. Além de suportar as altas temperaturas o

mesmo tem uma relação linear entre temperatura e tensão de saída de

10mV/°C e uma precisão, garantida pelo fabricante, de 0,25°C. Como a

temperatura máxima da água é 50°C a tensão de saída máxima do sensor será

de 500mV. Para melhor compreensão das ligações elétricas o circuito pode ser

visualizado na figura 4.4 a seguir.

Figura 4.4: Circuito de aquisição de dados.

23

4.3 CIRCUITO DE COMUNICAÇÃO

Para que o projeto do controlador fosse implementado ao sistema, fez-se

necessária a amostragem da planta e o processamento dos resultados da

mesma. A forma mais eficiente e simples encontrada para possibilitar essa

ação foi o envio de dados do PIC a um PC através de comunicação serial.

O computador utiliza o protocolo RS232 para esse tipo de comunicação e o

circuito eletrônico utiliza níveis TTL de tensão, então para facilitar a

implementação da transferência de dados utilizou-se o CI MAX232 [6]

conectado ao circuito conforme mostra a figura 4.5. Assim a interface com o PC

depende apenas do “software” implementado no PIC. Como o circuito somente

envia dados, a conexão entre o circuito eletrônico e o terminal foi feita através

de um cabo e um conector do tipo DB contendo 9 pólos dos quais apenas 2

foram utilizados sendo o pólo 5 a referência e o pólo 2 o envio dos dados do CI

MAX232 para o PC.

Figura 4.5: Circuito para comunicação serial.

24

4.4 CIRCUITO ATUADOR

Para que a potência entregue a carga fosse controlada foi necessária a

aplicação de componentes de potência capazes de conduzir grandes valores

de corrente elétrica.

Por esse motivo foram utilizados dois componentes

principais, que são um MOSFET de potencia e um relé. Porém para acioná-los

e protegê-los foram usados alguns circuitos complementares que serão

apresentados na sequência.

Figura 4.6: Circuito atuador completo.

4.4.1 “DRIVERS”

A tensão máxima de saída das portas do PIC é 5V porém para o

funcionamento correto dos atuadores é necessário um nível de tensão maior

do que este. Para que o MOSFET possa conduzir a máxima corrente ele

25

necessita de um sinal de controle aplicado ao terminal chamado “Gate” de

aproximadamente 6V. Já o relé para ser acionado necessita de um sinal de

controle aplicado ao pólo 86 de 12V e uma corrente de aproximadamente

120mA.

Por esse motivo foram empregados circuitos chamados “Drivers” que são

transistores operando como chaves estáticas [8] que consistem em BJTs

polarizados na região de saturação, portanto o transistor que serve de drive

para o MOSFET liga e desliga na frequência do sinal PWM de controle que é

emitido pelo PIC fazendo com que a tensão de 12V seja utilizada para o

acionamento do MOSFET que controla a potência disponibilizada para a

resistência. No circuito de acionamento do relé foram necessários dois

transistores ligados em cascata, pois além da tensão de acionamento ser alta a

corrente para o mesmo fim também era alta. Um BJT foi utilizado como chave

para o acionamento de um MOSFET IRFZ46N de baixa potência que por sua

vez foi utilizado para acionar o relé. O IRFZ46N foi utilizado pelo fato de o BJT

utilizado (BC548) limitar a corrente de saída no coletor em algumas vezes o

valor da corrente que flui através da base e isso resulta em aproximadamente

100mA.

4.4.2 UTILIZAÇÃO DO MOSFET

A resistência do chuveiro demanda 5500W de potência. Ligada a rede

elétrica, que fornece 127V de tensão, a corrente elétrica máxima que fluirá

neste circuito, segundo a equação 1, é de 43,3 A. Para esse fim um

componente que suporte um elevado nível de corrente se faz necessário, por

isso foi escolhido o MOSFET IRFP260N [3] que suporta correntes de até 50A e

tensões máximas de 200V.

P =U *I

(1)

Os MOSFETs possuem um tempo de chaveamento intrínseco (tr e tf) (um

exemplo dessa dinâmica pode ser observado na figura 4.7). Com base nesse

tempo de chaveamento chega-se aos parâmetros de di/dt e dv/dt que são

variáveis fundamentais no projeto de circuitos de potência pois se os mesmos

não forem levados em consideração o componente chega a ruptura.

26

Figura 4.7: Característica on/off do MOSFET.

Possuindo um di/dt máximo de 486A/µs esse componente é sensível a

grande variação de corrente em um curto espaço de tempo. Como o tempo que

o componente leva para entrar em condução (tr) é de 60ηs o di/dt em A/µs ou

seja a variação de corrente elétrica que flui pelo transistor a cada µs, quando a

corrente é máxima na resistência do chuveiro é de 721,67A/µs o que é maior

do que o máximo suportado pelo componente. No intuito de diminuir a corrente

que passa pelo MOSFET optou-se por dividir a carga do chuveiro em duas

resistências ligadas em paralelo, onde a menos potente referente à 2300W

(resistência verão) é acionada por um relé (12V/25A) e a que demanda maior

potência, referente a 3200W (resistência inverno) é acionada e controlada pelo

MOSFET. Dessa maneira o di/dt máximo a que o transistor é submetido passa

de 721,67 para 419,9 A/µs que está abaixo do valor máximo aceitável.

Outra peculiaridade do MOSFET que deve ser observada é que o mesmo

não suporta tensões negativas entre os terminais “Drain” e “Source”, ou seja,

VDS deve ser sempre maior ou igual a zero. Por este motivo foi adaptada uma

ponte retificadora com capacidade de 50A conectada ao circuito para que no

semi ciclo negativo da tensão da rede o componente não fosse submetido a

-127V. A ponte é refrigerada por um dissipador que por sua vez é refrigerado

pela água corrente como foi observado na seção 3.2.1.2.

4.4.3 CIRCUITO “SNUBBER”.

“Snubbers” [7] são circuitos inseridos em conversores de potência, cuja

função é controlar os efeitos produzidos pelas reatâncias intrínsecas do

circuito. Eles podem amortecer oscilações, controlar as taxas de dv/dt e di/dt

27

além de grampear sobre tensões. Os mesmos podem ser ativos ou passivos,

dissipativos ou regenerativos [2].

No intuito de proteger o MOSFET de potência de sobre tensões, surtos de

tensão e principalmente tensões reversas foi utilizado uma topologia clássica

de “Snubber” passivo dissipativo chamada de “Snubber” RCD que utiliza um

diodo, um resistor e um capacitor dispostos da maneira apresentada a seguir:

Figura 4.8: Circuito “snubber” em paralelo com o atuador.

Nesta topologia de “Snubber” cada componente tem uma função importante

na proteção do circuito atuador. O circuito RC série colocado em paralelo com

o MOSFET serve para controlar a taxa de variação de tensão durante o

bloqueio e dissipar a energia no resistor evitando assim um pico de corrente.

Mesmo assim a energia é dissipada tanto no bloqueio quanto na condução do

atuador por isso é adicionado o diodo para que a energia seja dissipada

durante o período de bloqueio e não na condução.

28

4.5 CIRCUITO COMPLETO

Após concluir o projeto e montagem de cada circuito os mesmos foram

montados de forma que o funcionamento de todo o sistema pudesse acontecer,

resultando no circuito mostrado na figura abaixo.

Figura 4.9: Circuito completo.

29

5 PROGRAMAÇÃO

Todo o “software” foi desenvolvido em linguagem C de programação, uma

vez que para essa linguagem existe um número maior de bibliotecas, o que

facilita o desenvolvimento das rotinas para LCD, Timer, controle etc.

Assim que o software é inicializado as configurações para o PWM, LCD,

comunicação serial, “timer” e os registradores das portas I/O do PIC são

executados. Então o programa entra na rotina principal que fica em loop até

que o microcontrolador seja desligado ou “resetado”.

A rotina principal começa com as sub rotinas de seleção de temperatura,

que dependem da ação do usuário. Logo em seguida é feita a média de

temperatura lida pelo sensor e a filtragem de ruídos do mesmo. Então é

realizada a comunicação serial dos dados relevantes.

Depois da comunicação concluída entra a rotina do controle digital, que

calcula os parâmetros de erro e sinal de controle conforme a equação 6.23 da

seção 6.3.1. Uma vez calculado, o sinal de controle é aplicado ao ciclo de

trabalho do PWM, e então são feitos os cálculos para o acionamento ou não do

relé. Concluída a parte de controle, as variáveis são atualizadas e o ciclo

recomeça.

Como o sistema digital necessita de uma amostragem e atuação discreta, o

“timer” trabalha em paralelo com a rotina principal possibilitando a

temporização para o sistema.

Para melhor entendimento o fluxograma do software pode ser visto no

anexo I, e o código de programação no anexo II.

5.1 UTILIZAÇÃO DO LCD

O modo de visualização da temperatura, ou “Set point”, escolhido pelo

usuário é através do “display” LCD. Para utilização do mesmo foram usados

quatro bits responsáveis pelo envio da informação a ser mostrada, e mais dois

bits responsáveis pela escrita e habilitação para a escrita, conforme é

mencionado na seção 4.2.1.

30

Os bits referentes à informação enviada ao “display” são das portas C e D

do microcontrolador, e são eles RD2, RD3, RC4 e RC5, onde o último bit é o

mais significativo e o primeiro é o menos significativo.

Já para realizar a escrita habilitação para a escrita foram usados bits da

porta D, que são RD0 e RD2 respectivamente. Estes bits bem como os

referentes à informação enviada foram configurados como bits de saída através

dos registradores TRISD e TRISC do microcontrolador.

Os comandos para inicialização, envio de dados e alteração de

configurações do “display” foram feitos de acordo com as bibliotecas

disponíveis no programa de desenvolvimento e compilação.

5.2 UTILIZAÇÃO DO CONVERSOR A/D

O conversor A/D foi utilizado para passar o sinal do sensor de temperatura,

que é analógico, para um valor binário a fim de facilitar o processamento. O

PIC 16F877A dispõem de conversores A/D, na porta A, de 10 bits que

suportam uma tensão máxima de 5V, possibilitando uma resolução de 4,88mV

por nível, o que corresponde a uma precisão de 0,5°C na leitura d temperatura.

O conversor A/D escolhido foi o AN1, no bit RA1 da porta A, que foi

configurado como entrada através do registrador TRISA.

Como a temperatura máxima do chuveiro não passa de 50°C o sensor de

temperatura não aplicará na entrada A/D uma tensão maior que 500mV, de

acordo com a resposta do sensor que pode ser vista na seção 4.2.2.

O “software”, através de um comando de leitura do conversor A/D, lê o sinal

proveniente do sensor de temperatura e armazena a informação em uma

variável especifica. No intuito de diminuir o ruído que é medido juntamente com

o sinal de temperatura o “software” realiza uma média de cada 100 leituras,

que são realizadas a cada 5ms como será visto na seção 5.3.

31

5.3 UTILIZAÇÃO DO “TIMER”

Como a proposta do projeto é a aplicação do controle digital, é necessário

que a planta, o sinal de temperatura e até mesmo o sinal de controle sejam

amostrados com intervalos iguais de tempo. Para isso foi utilizado no “software”

o “Timer 0” disponível no PIC.

O “timer 0” é uma registrador de 8 bits, configurado através dos

registradores OPTION_REG e INTCON, que é incrementado a cada ciclo de

máquina e quando ocorre estouro do mesmo um bit de interrupção é “setado”

no registrador INTCON e a contagem recomeça.

A frequência utilizada para o microcontrolador foi de 12MHz, o que

corresponde a um período de 83,33ηs e um ciclo de máquina de 0,3333µs.

Para ajustar a temporização foi utilizado um “Prescaler” de 1:64 no “timer 0”

que resultou em 5ms de temporização, e mais um contador na rotina principal

do “software” totalizando 500ms, que foi a amostragem utilizada para o projeto.

5.4 UTILIZAÇÃO DO PWM

Para que a potência média na carga (resistência) seja variável de forma

controlada, a técnica usada foi o PWM (“Pulse Width Modulation”), que consiste

na variação do ciclo de trabalho de um sinal de frequência fixa, como mostra a

figura 5.1. Com essa técnica o circuito atuador, possibilita a variação da

potencia média entregue à carga.

Figura 5.1: Exemplo de PWM.

32

O PIC 16F877A possui esta ferramenta no bit RC1 e RC2 da porta C. O

escolhido foi o PWM2, no bit RC1.

A configuração da freqüência de operação, o ciclo de trabalho e os

comandos de ligar e desligar o PWM foram feitos através de software na rotina

principal. A freqüência usada foi de 800Hz, o que é suficiente em relação à

rede elétrica de 60Hz para um bom PWM.

5.5 UTILIZAÇÃO DA COMUNICAÇÃO SERIAL

Com o intuito de possibilitar a amostragem da planta, e até mesmo o envio

dos dados em tempo real, optou-se por estabelecer uma comunicação com um

PC através da comunicação serial.

Uma vez que a necessidade era de envio de informação e não de

recebimento, no software foi configurado apenas um bit, para esse fim, da porta

B. O bit RB1 configurado como saída através do registrador TRISB foi

escolhido para esse fim.

Por meio do software os comandos referentes à comunicação serial foram

configurados, como por exemplo, a velocidade de envio (14400 bits/s) bem

como o bit para envio de dados. O pino RB1 foi ligado ao CI MAX232, como

mostrado na seção 4.3.

33

6 CONTROLE

A aplicação do controle digital é o ponto principal para se obter um projeto

capaz de controlar automaticamente a temperatura da água, mas para se

chegar ao projeto do controlador foram necessários alguns passos que serão

mostrados nas seções a seguir.

6.1 AMOSTRAGEM DA PLANTA

O primeiro passo para o projeto do controlador foi encontrar uma boa

representação da planta, pois assim a dinâmica do processo é levada em conta

e o controlador pode ser ajustado de forma mais precisa.

Como visto na seção 5.3, o tempo de amostragem do projeto foi de 500ms,

ou seja, a cada meio segundo o software captura o valor da temperatura na

saída do sistema, aplica o sinal de controle no atuador e ainda envia pela

comunicação serial as informações necessárias.

A técnica usada para levantar a curva da planta foi o da aplicação de um

degrau no sinal de controle, ou seja, a aplicação da potência máxima do

chuveiro.

Sendo assim esse processo se deu da seguinte maneira:

Primeiro o registro de água foi aberto possibilitando a vazão de água, e

então se ligou a chuveiro na potência máxima.

No instante em que o chuveiro foi ligado, os dados da temperatura de saída

do sistema e o respectivo instante em que foram medidos começaram a ser

enviados para o PC através da comunicação serial, gerando uma tabela de

dados. Este processo aconteceu por cerca de 60s e então o chuveiro foi

desligado. Com os dados no PC foi possível gerar um gráfico com uma curva

inicial da planta, como mostra a figura 6.1.

34

Figura 6.1: Curva inicial da planta.

6.2 REPRESENTAÇÃO DA PLANTA

Uma vez com a curva da planta, foi necessário representá-la através de

uma equação, denominada equação da planta, com um formato adequado para

facilitar o projeto do controlador.

Para se chegar a esse formato foi usada a técnica de modelagem

paramétrica conhecida como “caixa preta”. Para essa técnica retiram-se alguns

parâmetros da curva da planta, que são aplicados a um modelo padrão de

equação. A figura 6.2 mostra os parâmetros tirados de uma resposta ao degrau

padrão.

τ

Figura 6.2: Parâmetros para modelagem de sistemas.

35

O ganho da planta é o parâmetro k, que é o ponto de saturação da curva. O

parâmetro τ é o atraso da planta, e é obtido traçando-se uma reta tangente ao

ponto de inflexão da curva. O valor de τ é o ponto de cruzamento desta reta

com o eixo x. Já o parâmetro T é o tempo de subida da planta até 63% do

ponto de saturação.

O modelo de equação padrão para essa modelagem paramétrica é:

H ( s ) = e −τs

k

Ts + 1

(6.1)

Utilizando a aproximação de Padé de primeira ordem obtém-se:

ex = 1+

x

1!

(6.2)

e,

e −x =

1

1+ x

(6.3)

chegando à seguinte equação:

H (s) =

k

τTs 2 + (τ + T ) s + 1

(6.4)

6.2.1 REPRESENTAÇÃO NA PRÁTICA

Para aplicar a teoria mostrada nas equações 6.1 à 6.4, levou-se em conta

também a questão do fluxo de água. Uma vez que a abertura do registro de

água é feita pelo o usuário, o fluxo pode ser diferente a cada uso.

Com o intuito de prever a mudança no fluxo de água foram levantadas três

curvas para a planta, uma com fluxo mínimo, outra com fluxo máximo e outra

com fluxo médio de água.

Para o fluxo mínimo de água a curva da planta ficou conforme a figura 6.3,

e a representação da planta conforme a equação 6.5.

Hmín ( s ) =

19

12,06 s + 8,5s + 1

2

(6.5)

36

Figura 6.3: Curva ajustada para fluxo mínimo de água.

Para o fluxo máximo de água a curva da planta ficou conforme a figura 6.4,

e a representação da planta conforme a equação 6.6.

Hmáx ( s ) =

10,5

8,82 s + 6,7 s + 1

2

(6.6)

Figura 6.4: Curva ajustada para fluxo máximo de água.

37

Por fim, para o fluxo médio de água a curva da planta ficou conforme a

figura 6.5, e a representação da planta conforme a equação 6.7.

Hmed ( s ) =

15

11,7 s + 8,3s + 1

2

(6.7)

Figura 6.5: Curva ajustada para fluxo médio de água.

6.3 CONTROLADOR DIGITAL

Com as equações da planta formadas, foi possível projetar o controlador

através do “MATLAB”, com a ferramenta “rltool”. Nessa ferramenta um

controlador contínuo é projetado pela alocação de pólos e zeros e sua resposta

é vista em tempo real para se obter a dinâmica esperada. Para a planta em

questão a melhor dinâmica encontrada foi alocando o pólo em zero, ajustando

o ganho do controlador para um valo pequeno (<0,3) e posicionando o zero de

forma a se obter o menor tempo de estabilização com a menor sobre elevação

possível. A interface da ferramenta “rltool” pode ser vista na figura 6.6, bem

como a resposta do controlador aplicado à planta em malha fechada com um

sinal degrau unitário na entrada.

38

Figura 6.6: Interface da ferramenta “rltool” do “MATLAB”.

A partir do controlador contínuo (domínio s), foi possível representá-lo no

domínio z utilizando o método “Tustin” [1], que é mostrado na equação 6.8.

s=

2 ( z − 1)

∆t ( z + 1)

(6.8)

onde ∆t é o período de amostragem do sistema (usado no projeto ∆t=0,5s).

No caso do chuveiro os controladores projetados foram todos de primeira

ordem, sendo assim, aplicando-se a equação 6.8, chegou-se a um controlador

em z também de primeira ordem, como o da equação 6.9.

C ( z) =

Az − B

z −1

(6.9)

Por fim com o controlador no domínio z foi possível chegar ao controlador

discreto através das equações 6.10 à 6.13.

C ( z) =

U ( z)

E( z)

(6.10)

onde U(z) é o sinal de controle e E(z) é o erro.

39

E ( z) = W ( z) − Y ( z)

(6.11)

onde W(z) é o “set point” e Y(z) é o sinal medido.

X ( z ) = x( k )

zX ( z ) = x( k + 1)

(6.12)

(6.13)

Usando as equações 6.9 e 6.10 obteve-se:

C (z) =

U ( z ) Az − B

=

E ( z)

z −1

U ( z )( z − 1) = E ( z )( Az − B)

U ( z ) z − U ( z ) = E ( z ) zA − E ( z ) B

e com as equações 6.12 e 6.13 obteve-se:

u (k + 1) − u ( k ) = e(k + 1) A − e( k ) B

u (k + 1) = u (k ) + e( k + 1) A − e(k ) B

Então chegou-se ao controlador discreto, como mostra a equação 6.14.

u (k ) = u ( k − 1) + e( k ) A − e( k − 1) B

(6.14)

6.3.1 CONTROLADOR NA PRÁTICA

Como foi visto na seção 6.2.1, foram levantadas três equações para

representar a planta, sendo assim, chegou-se a três controladores diferentes,

um para cada situação. Através das ferramentas e da teoria mostrada acima os

controladores projetados foram:

Controlador para fluxo mínimo de água:

C ( s ) mín =

0,1224 s + 0,017

s

(6.15)

40

C ( z ) mín =

0,1309 z − 0,1139

z −1

u (k )mín = u ( k − 1) + 0,1309e( k ) − 0,1139e( k − 1)

(6.16)

(6.17)

Controlador para fluxo máximo de água:

C ( s ) máx =

0,217 s + 0,035

s

C ( z ) máx =

0,2345 z − 0,1995

z −1

u (k )máx = u (k − 1) + 0,2345e( k ) − 0,1995e( k − 1)

(6.18)

(6.19)

(6.20)

Controlador para fluxo médio de água:

C ( s )med =

0,162 s + 0,02

s

C ( z )med =

0,172 z − 0,152

z −1

u (k ) med = u ( k − 1) + 0,172e( k ) − 0,152e( k − 1)

(6.21)

(6.22)

(6.23)

Por mais que a planta apresente respostas diferentes para a variação do

fluxo de água, o controlador usado no microcontrolador deve ser apenas um.

Então cada controlador foi aplicado nas três situações de planta para se

escolher o que tem o melhor desempenho.

Os resultados de cada controlador para as planta com fluxo mínimo,

máximo e médio, respectivamente, podem ser vistos nas figuras a seguir. A

resposta do controlador projetado para fluxo máximo é mostrada em roxo, a do

controlador para fluxo mínimo é mostrada em amarelo e em azul pode ser

visualizada a resposta do controlador para fluxo médio.

41

Controladores para fluxo mínimo de água:

Figura 6.7: Reposta dos controladores para planta com fluxo mínimo de água.

Controladores para fluxo máximo de água:

Figura 6.8: Reposta dos controladores para planta com fluxo máximo de água.

42

Controladores para fluxo médio de água:

Figura 6.9: Reposta dos controladores para planta com fluxo médio de água.

Analisando as figuras acima nos aspectos referente à sobre elevação e

tempo de estabilização do sistema, optou-se por implementar o controlador

para fluxo médio de água.

43

7 ANÁLISE DOS RESULTADOS

O sistema foi testado em diversas condições de fluxo de água e com

variações no “set point”. As respostas apresentadas pelo sistema a cada tipo

de teste serão mostradas e comentadas a seguir.

7.1 TESTE FLUXO MÁXIMO

Na figura 7.1 a seguir pode-se observar a resposta do sistema à variação

do “set point”, atuando com o fluxo de água máximo que a instalação hidráulica

podia fornecer. No eixo das abscissas os valores chamados de instantes

representam intervalos de tempo fixos de 0,5s e no eixo das ordenadas estão

os valores de temperatura que são expressos em ºC.

Figura 7.1: Temperatura e “Set point” x instante (com fluxo máximo de água).

Nesse ensaio a torneira foi aberta ao máximo e a água que fluía pela

tubulação estava inicialmente a 19ºC. Após os contatos do chuveiro fecharem,

ligou-se o controlador escolhendo a temperatura de 24ºC. Observou-se então

uma rápida resposta do sistema que eleva e estabiliza a temperatura em 24ºC

6,5s após a temperatura ser escolhida pelo usuário. Em 50s de funcionamento

verificou-se que a temperatura média após a estabilização era de 23,5ºC.

Depois de 50s com a temperatura estabilizada mudou-se o “set point” para

44

32ºC e verificou-se então um tempo maior para o aquecimento da água que

chega e se estabiliza em 31ºC após 15s. Ao longo de 40s de funcionamento a

temperatura média da água foi 31,2ºC, porém através da figura 7.1 nota-se a

tendência de que em um tempo maior de funcionamento essa média aumente.

Após isso a temperatura escolhida foi a de 37ºC para que o sistema chega-se a

saturação, que ocorreu em torno de 33ºC em um tempo de 6,5s.

No intuito de testar a velocidade da resposta à uma diminuição da

temperatura escolhida pelo usuário variou-se a temperatura do “set point” de

35ºC para 24ºC e observou-se que o tempo para se chegar até a temperatura

de 25ºC foi de 12s e a média após 45s de funcionamento foi de 23,5ºC.

7.2 TESTE FLUXO MÍNIMO

Semelhantemente ao teste do fluxo máximo foi realizado um teste para um

fluxo mínimo de água que resultou na resposta do sistema conforme

apresentado no gráfico da figura 7.2.

Figura 7.2: Temperatura e “Set point” x instante (com fluxo mínimo de água).

Nesse ensaio a água estava inicialmente a 19ºC. Então, ligou-se o

controlador escolhendo a temperatura de 24ºC e observou-se a estabilização

45

do sistema em 6,5s, e uma média de temperatura de 23,6°C nos 43s seguintes.

Após isso o “set point” foi levado a 30°C, apresentando um tempo de

estabilização de 9s e uma média de temperatura de 29,5°C nos 37s seguintes.

Então o “set point” foi levado a 37°C e observou-se a estabilização do sistema

em 15s. Nota-se na figura 7.2 que no instante 245 ocorreu uma queda na

temperatura lida pelo sensor até 28°C. Isso se deu pois, neste instante houve

um distúrbio no fluxo de água fazendo com que o diafragma do chuveiro

desligasse, mas no instante 265, quando o fluxo voltou ao normal, o sistema

controlou novamente a temperatura da água chegando ao “set point” em 10s, e

apresentando uma média de 36,1°C nos 35s seguintes. Aqui também pode-se

notar que a média tende a aumentar com o passar do tempo.

Como o sistema ainda não estava saturado, foi escolhida uma temperatura

de 42°C para testar a resposta do sistema, que em 7 ,5s chegou a 40°C onde

ocorreu a saturação para o fluxo mínimo de água. Então para finalizar o teste

baixou-se o “set point” para 27°C e observou-se a estabilização do sistema em

11s, com uma média de 26,3°C nos 26s seguintes.

Como para o fluxo mínimo de água a probabilidade de acorrerem distúrbios

é maior, como foi visto na figura 7.2, então se realizou mais um teste com fluxo

pequeno de água, um pouco acima do mínimo e os resultados podem ser

vistos na figura 7.3.

Figura 7.3: Temperatura e “Set point” x instante (com fluxo pequeno de água).

46

Nesse teste com o “set point” em 24ºC observou-se a estabilização do

sistema em 5,5s, e uma média de temperatura de 23,65°C nos 53s seguintes.

Com o “set point” em 31°C o sistema estabilizou-se em 12s e apresent ou uma

média de 30,4°C nos 47s seguintes. Então foi testad a a saturação do sistema

para esse fluxo de água, com “set point” de 41°C, tempo de estabilização de

8,5s e temperatura máxima de 36°C.

Por fim baixou-se o “set point” para 24°C, e observou-se a estabilização em

13s, com média de 23,5°C nos 33s seguintes.

7.3 TESTE FLUXO MÉDIO

Para completar os três casos de planas foi realizado um teste para um fluxo

médio de água que resultou na resposta do sistema conforme apresentado no

gráfico da figura 7.4.

Figura 7.4: Temperatura e “Set point” x instante (com fluxo médio de água).

Nesse teste com o “set point” em 25ºC observou-se a estabilização do

sistema em 5,5s, e uma média de temperatura de 24,55°C nos 40s seguintes.

Então o “set point” foi elevado a 30°C e o sistema estabilizou-se em 1 2s, com

47

uma média de 29,43°C nos 45s seguintes. Para testar a saturação do sistema

o “set point” usado foi de 36°C, com tempo de estabilização de 6 s e

temperatura máxima de 34°C.

Para finalizar baixou-se o “set point” para 25°C, e observou-se a

estabilização em 9,5s, com média de 24,43°C nos 37s seguintes.

48

8 CONCLUSÃO

Depois de realizados e analisados os testes descritos no capítulo 7 concluise que a temperatura da água que sai do chuveiro foi devidamente controlada

com uma pequena variação de ± 0,5ºC, que é correspondente a precisão do

sensor de temperatura resultado que é imperceptível para o usuário. Isso

ocorre dentro de um tempo previsto de aproximadamente 15 segundos. Esses

resultados práticos estão de acordo com o controlador projetado no capítulo 6,

mostrando um resultado positivo no desenvolvimento da proposta do projeto.

Para se chegar aos resultados apresentados acima foram necessárias

várias etapas, onde barreiras que não haviam sido estudadas a fundo na teoria

apareciam, fazendo com que o desenvolvimento do projeto fosse prejudicado.

Entre as maiores dificuldades estavam a utilização do MOSFET, pois o fato de

a corrente variar de 0 a 43,3A no tempo de chaveamento do mesmo fazia com

que o componente rapidamente queimasse. Outra dificuldade foi descobrir que

o tempo de envio de dados ao LCD atrapalhava os cálculos do software

fazendo com que o controlador não atuasse corretamente levando o sistema a

um regime oscilatório. Problemas como esses fizeram com que o tempo de

conclusão do projeto aumentasse levando a não otimização de alguns circuitos.

As áreas de conhecimento envolvidas neste projeto englobam controle

digital de processos, eletrônica, eletrônica de potencia, programação e

instrumentação eletrônica, sendo assim um projeto bastante abrangente

fazendo com que sirva de base para futuros estudos nas áreas já citadas.

49

REFERENCIAS BIBLIOGRAFICAS

[1] ASTRON Karl J.; WITTENMARK Bjorn. Computer-Controlled Systems

Theory and Design (3ª edição). Prentice Hall, New Jersey, 1996.

[2] CAVALCANTI, Claudio Marzo; PINHEIRO, André Alves. Circuitos de

Auxílio à Comutação. Trabalho da disciplina Eletrônica de Potencia (Pós

Graduação em Engenharia Elétrica) – UFC, Fortaleza. 2003.

[3] Data sheet – IRFP260N. Disponível em:

http://www.datasheetcatalog.com/datasheets_pdf/I/R/F/P/IRFP260N.shtml

Acesso em: 21 de abril de 2011.

[4] Data sheet – LM35. Disponível em:

http://www.datasheetcatalog.com/datasheets_pdf/L/M/3/5/LM35.shtml

Acesso em: 21 de abril de 2011.

[5] Data sheet – PIC16F877A. Disponível em:

http://www.datasheetcatalog.net/pt/datasheets_pdf/1/6/F/8/16F877.shtml

Acesso em: 24 de abril de 2011.

[6] MEISSNER, José Walter. Controle de temperatura do fluxo de água

através de um misturador. Trabalho de conclusão de curso (Graduação em

Engenharia Mecatrônica) – PUC PR, Curitiba. 2005.

[7] RASHID, Muhamed H. Eletrônica de Potencia, Circuitos, Dispositivos e

Aplicações. Makron Books, São Paulo.1999. pp.712.

[8] SEDRA, Adel. S.; SIMITH Kenneth. C. Microeletrônica (5ª edição).

Pearson Makron Books, São Paulo. 2007. pp.256.

50

INÍCIO

ANEXO I

Inicialização do LCD

FLUXOGRAMA

Config. comunicação

serial

Config. timer e

interrupção

Config. PWM

Config. Portas I/O

0

Altera Set point

1

Estouro

Timer

Seleção

Set point

Imprime Set point

0

1

0

Armazena

co temperatura

(A/D)

K = 100

1

Incrementa k

Filtragem sinal do sensor de temperatura

Atualização das variáveis auxiliares (k=0, incrementa m)

Envio de dados (Comunicação Serial)

Cálculo do sinal de controle

1

1

Cálculo Relé

m = 10

0

Liga relé

0

Desliga relé

Sinal de controle p/ PWM

m =0

Atualização variáveis de controle

51

ANEXO II: CÓDIGO DE PROGRAMAÇÃO

#include <built_in.h>

//============LCD_config================

sbit LCD_RS at RD0_bit;

sbit LCD_EN at RD1_bit;

sbit LCD_D4 at RD2_bit;

sbit LCD_D5 at RD3_bit;

sbit LCD_D6 at RC4_bit;

sbit LCD_D7 at RC5_bit;

sbit LCD_RS_Direction at TRISD0_bit;

sbit LCD_EN_Direction at TRISD1_bit;

sbit LCD_D4_Direction at TRISD2_bit;

sbit LCD_D5_Direction at TRISD3_bit;

sbit LCD_D6_Direction at TRISC4_bit;

sbit LCD_D7_Direction at TRISC5_bit;

//===============Funçoes===============

void Inicializar ();

void interrupt ();

void Imprime_pwm_T();

void Imprime_Setpoint();

//===============Variaveis=============

unsigned float T=0, T1=0, T2=0, TF_atual=0, TF_antigo=0, alfa=0.8, Temperatura=0,

T_rele=0, Media_T_rele=0, Media_S_rele, Rele_on=0, Rele_off=0, Set_rele=0,

Erro_atual=0, Erro_passado=0, Setpoint=10, Duty_Cicle=0, DT=0,

PWM=0, PWM_invertido=0, Sinal_controle_atual=0, Sinal_controle_passado=0,

c1=0.172, c2=0.152, K1=0, K2=0, K3=0, K4=0;

unsigned short PWM_lcd, j=0, k=0, l=0, m=0;

char txt[4];

52

void main()

{

Inicializar();

Imprime_Setpoint();

while(1)

{

OPTION_REG = 0x85;

INTCON = 0xA0;

if (RB4_bit && Setpoint<50 && l==50)

//Seleção da temp. pelo usuário.

{

//

Setpoint=Setpoint+1;

//

Imprime_Setpoint();

//

l=0;

//

}

//

//

if (RB5_bit && Setpoint>10 && l==50)

//

{

//

Setpoint=Setpoint-1;

//

Imprime_Setpoint();

//

l=0;

//

}

if (k==100)

//Seleção da temp. pelo usuário.

//Contagem 0,5s p/ rotina de controle.

{

Temperatura=T/(2*k);

T1=TF_antigo*alfa;

T2=Temperatura*(1-alfa);

TF_atual=T1+T2;

//Média da Temperatura.

//Filtragem da Temperatura.

//

//

TF_antigo=TF_atual;

//Filtragem da Temperatura.

k=0;

//Atualização do contadores.

53

l=0;

//

T=0;

//

m=m+1;

//Atualização do contadores.

PWM_lcd=PWM*100;

Soft_UART_Write(TF_atual);

//Comunicação serial.

Soft_UART_Write(Setpoint);

//

Soft_UART_Write(PWM_lcd);

//

Soft_UART_Write(RB1_bit);

//Comunicação serial.

Erro_atual=Setpoint-TF_atual;

//Cálculo controle digital.

K1=c1*Erro_atual;

//

K2=c2*Erro_passado;

//

K3=K1-K2;

//

K4=Sinal_controle_passado+K3;

//

Sinal_controle_atual=K4;

//Cálculo controle digital.

T_rele=T_rele+TF_atual;

//Rotina do relé.

Set_rele=Set_rele+Setpoint;

//

if (m==10)

//

{

//

Media_T_rele=T_rele/m;

//

Media_S_rele=Set_rele/m;

//

Rele_on=Media_S_rele-Media_T_rele;

//

Rele_off=Media_T_rele-Media_S_rele;

//

if (Rele_on>=3)

//

{

//

RB1_bit=0;

//

PWM=0;

//

}

//

if (Rele_off>=3)

//

{

//

RB1_bit=1;

//

54

PWM=1;

//

}

//

T_rele=0;

//

Set_rele=0;

//

m=0;

}

//

//Rotina do relé.

PWM=Sinal_controle_atual;

//Sinal de controle para o PWM.

if (PWM>1){PWM=1;}

//

if (PWM<0){PWM=0;}

//

DT=(PWM*255);

//

Duty_cicle=DT+8;

//

PWM_invertido=255-Duty_cicle;

//

PWM2_Set_Duty(PWM_invertido);

//Sinal de controle para o PWM.

Erro_passado=Erro_atual;

//Atualização das variáveis de controle.

Sinal_controle_passado=PWM;

//Atualização das variáveis de controle.

}

}

}

//================FIM=======================

//===============Funções=====================

void interrupt (){

T=T+ADC_read(1);

k=k+1;

l=l+1;

INTCON = 0xA0;

}

55

void inicializar(){

Soft_UART_Init(&PORTC, 7, 6, 14400, 0);

OPTION_REG = 0x85;

INTCON = 0xA0;

TMR0 = 0x00;

PWM2_Init(800);

PWM2_Start();

TRISA = 0x02;

TRISB = 0x30;

TRISC = 0x00;

TRISD = 0x00;

PORTB = 0x02;

PORTC = 0x00;

PORTD = 0x00;

RB6_bit = 1;

Lcd_Init();

Lcd_Cmd(_LCD_CLEAR);

Lcd_Cmd(_LCD_CURSOR_OFF);

return;

}

void Imprime_Setpoint(){

ByteToStr(Setpoint, txt);

Lcd_Out(1,1,"SetP=");

for (j=1; j<=2; j++)

{

Lcd_Chr_Cp(txt[j]);

}

Lcd_Out_Cp("C");

return;

}

56

Download