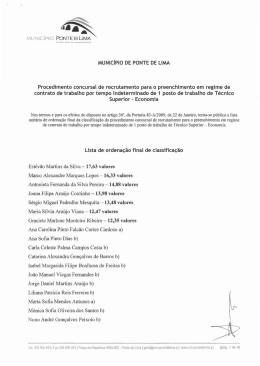

UNIVERSIDADE REGIONAL DO NOROESTE DO ESTADO DO RIO GRANDE DO SUL MARCELO TRESSENO MODELAGEM MATEMÁTICA NÃO PARAMÉTRICA DE ELASTOMASSAS MEMS EM COLAPSO UTILIZANDO SIGNATURE Dissertação de Mestrado Ijuí, RS – Brasil Agosto de 2014 UNIJUÍ - Universidade Regional do Noroeste do Estado do Rio Grande do Sul DCEEng - Departamento de Ciências Exatas e Engenharias MODELAGEM MATEMÁTICA NÃO PARAMÉTRICA DE ELASTOMASSAS MEMS EM COLAPSO UTILIZANDO SIGNATURE por MARCELO TRESSENO Dissertação de Mestrado submetida ao Programa de PósGraduação em Modelagem Matemática da Universidade Regional do Noroeste do Estado do Rio Grande do Sul (UNIJUI), como requisito necessário para a obtenção do grau de Mestre em Modelagem Matemática. Orientador: Dr. Manuel Martín Pérez Reimbold Co-Orientador: Dr. Sandro Sawick Ijuí, RS – Brasil Agosto de 2014 3 À minha mãe Teresinha Tresseno, mentora e responsável pela minha formação, pelo imensurável amor e incentivo, dedico este trabalho. AGRADECIMENTOS DEUS: Minha grande fortaleza, onipresente em minha vida, tanto nos sucessos quanto nas frustrações, dando-me proteção, sabedoria e coragem para que eu pudesse chegar até aqui. FAMÍLIA: À minha mãe Teresinha Tresseno. Jamais saberei expressar tudo o que significa para mim! Se agradecesse uma vida toda, ainda não conseguiria manifestar minha gratidão por todo o apoio, amor e carinho que me deste. Obrigado pela confiança, incentivo e paciência. Devo todas as minhas conquistas a você! Muito obrigado MÃE!!! Aos demais familiares que me apoiaram nessa caminhada, em especial aos que estiveram mais próximos: minha querida irmã Kelen Tresseno, tia Iracema Piccoli e meu primo-irmão Sidnei Piccoli. Obrigado por terem acreditado que eu seria capaz! PROFESSORES: A todos os professores que fizeram parte da minha formação colegial, em especial ao Professor Ebraim Mauro dos Santos, minha maior influência na escolha pelas exatas. Aos meus professores da graduação, sinto-me honrado por ter sido aluno de cada um. Em especial aos Professores: Vitor José Petry, Frank Jonis Flores de Almeida e Fernando Tosini, pelo apoio que me concederam desde o ingresso até a conclusão deste Mestrado. Ao meu orientador, pessoa pela qual carregarei imensurável admiração e consideração: Dr. Manuel Martín Pérez Reimbold. Foste mais que orientador, foste um “pai de orientação acadêmica”. A forma exigente, perfeccionista e crítica como orientaste este trabalho foram o “grande chán” para a otimização da minha competência. Obrigado pela força paciência e principalmente pela amizade. A todos os professores do Mestrado em Modelagem Matemática da UNIJUÍ por contribuírem com a minha formação. Em especial, aos professores Dr. Sandro Sawicki pela co-orientação e Dr. Luiz Antônio Rasia por todas as contribuições. À Universidade Regional do Noroeste do Estado do Rio Grande do Sul pela bolsa de estudos. AMIGOS E COLEGAS: A todos que me deram força, em especial aos que estiveram mais próximos nesta etapa: Thiago André Carniel, Emerson Luiz Faccin, Rodolfo França de Lima, Marlon Vinicius Machado e Augusto Ost. Obrigado pelo apoio e motivação nos momentos bons e difíceis. À colega Franciele, in memoriam. À Sra. Geni Redin de Quadros pela atenção, disposição e carinho com nós mestrandos. A todos os colegas da turma do Mestrado em Modelagem Matemática de 2012. MUITO OBRIGADO A TODOS!!! “Se fiz descobertas valiosas, foi mais por ter paciência do que qualquer outro talento” (Isaac Newton) RESUMO A tecnologia MEMS (Micro-Electro-Mechanical Systems) é inovadora e destaca-se pela ilimitada gama de aplicações, especialmente na concepção de sensores e atuadores. Dessa forma, os MEMS vêm despertando elevado interesse industrial e com isso agregam investimentos significativos, movimentando um mercado de bilhões de dólares anuais. Todavia, as exigências industriais apresentam tendências cada vez mais rigorosas no que se refere à qualidade dos dispositivos. Neste sentido, a qualidade de MEMS é assegurada através da etapa em que os dispositivos são testados. Com o emprego de técnicas de microusinagem, milhões de dispositivos são fabricados em uma única lâmina de silício. Entretanto, sabe-se que os processos utilizados na fabricação ainda apresentam limitações. Assim, são confeccionadas estruturas avariadas que apresentam falhas durante a operação. Desta forma, o colapso de vigas em elastomassas de microrrotores tem sido uma problemática constante. Assim, tornase necessário desenvolver métodos que favoreçam a identificação desses defeitos antes da comercialização. Este trabalho tem por objetivo a detecção do colapso em vigas de elastomassas através da técnica de signature. Foi realizado o estudo de três tipologias diferentes do núcleo deformável do atuador comb-drive. As elastomassas foram modeladas com o método dos elemento finitos no software ANSYS (Analysis System). Foram realizadas simulações do comportamento da estrutura intacta e danificada para a coleta dos dados referentes a força f (t ) e deslocamento x (t ) . Com os dados coletados, criou-se um banco de assinaturas referente ao comportamento das elastomassas atuando de forma intacta e sob colapso. Para gerar as assinaturas, foi empregado o principio de defasagem das Figuras de Lissajous, buscando associar a singularidade geométrica das assinaturas ao colapso. Assim, para esta finalidade, utilizou-se ferramenta computacional MATLAB (MATrix LABoratory). Através da análise qualitativa dos resultados obtidos, verificou-se tanto a possibilidade de detecção do colapso nas três tipologias quanto a identificação da viga fraturada para cada uma. Palavras-chave: Comb-drive; detecção de defeitos; micro núcleos deformáveis. ABSTRACT MEMS technology (Micro-Electro-Mechanical Systems) is innovative and stands out for unlimited range of applications, especially in the design of sensors and actuators. Thus, the MEMS industry have attracted high interest and thereby add significant investments, moving a market of billions of dollars every year. However, the present industrial requirements trends increasingly stringent as regards the quality of the devices. In this regard, the MEMS quality is ensured through the step wherein the devices are tested. With the use of micromachining techniques, millions of devices are fabricated on a single silicon wafer. However, it is known that the processes used in the manufacture also have their limitations. Thus, damaged structures with faults during operation are made. In this way, the collapse of beams of elastic-mass micro rotors deformable core has been a constant problem. Thus, it becomes necessary to develop methods that support the identification of these defects before marketing. This work aims at detecting the collapse elastic mass beams through the technique of "signature". The study of three different types of deformable core micro rotor "combdrive" was held. The elastic-mass were modeled with the finite element in ANSYS (Analysis System). Simulations of the behavior of intact and damaged to collect data for force and displacement structure were performed. With the collected data we created a database of signatures regarding the behavior of elastic-mass acting under intact and collapse. To generate the signature is based on the principle of delayed Lissajous figures, the geometric singularity seeking associate the signatures to collapse. Thus, for this purpose, we used computational tool MATLAB (Matrix Laboratory). Through qualitative analysis of the results, there is much possibility of detection failure in the three types of fractured as identification for each one. Keywords: Comb-drive; detection of defects; micro deformable core. LISTA DE FIGURAS Figura 1.1: Concepção física de MEMS ............................................................................... 16 Figura 1.2: Esquema conceitual e funcional de MEMS......................................................... 17 Figura 1.3: Dispositivos montados sobre uma lâmina de silício ............................................ 18 Figura 1.4: Aplicações MEMS em automóveis ..................................................................... 19 Figura 1.5: BioMEMS: (a) microrrobô intraocular; (b) endosensor MEMS; (c) dispositivo utilizado para implante coclear ............................................................................................. 21 Figura 1.6: Insetos cyborg: (a) traça Pupa com chip (i) implantação em fase de larva, (ii) inseto em fase adulta; MEMS; (b) besouro cyborg ............................................................... 22 Figura 1.7: Componentes da Smartdust ................................................................................ 23 Figura 1.8: Mercado global de MEMS e sensores inerciais (em bilhões de dólares) .............. 25 Figura 1.9: Mercado mundial de MEMS para smartphones e tablets .................................... 25 Figura 1.10: Previsão de mercado (valores em milhões de dólares) ...................................... 26 Figura 2.1: Fluxo de energia estímulo/resposta do transdutor tipo sensor.............................. 32 Figura 2.2 Sensor ou conversor de energia mecânica em elétrica .......................................... 33 Figura 2.3: Diagrama de funcionamento de um atuador eletromecânico. .............................. 33 Figura 2.4: Estrutura do atuador comb- drive........................................................................ 35 Figura 2.5: Tipos de comb-drive: (a) translação; (b) rotação ................................................. 35 Figura 2.6: Direção de deslocamentos do comb-drive translacional: (a) longitudinal; (b) lateral; (c) vertical ................................................................................................................ 36 Figura 2.7: Viga engastada em balanço ou micro cantilever ................................................. 37 Figura 2.8: Tipologias de elastomassas: (a) forma U; (b) crab; (c) ponte dupla; (d) dobradiça dupla; (e) ponte simples e (f) serpentina ............................................................................... 37 Figura 2.9: Movimento de um corpo rígido: (a) translacional; (b) rotacional ........................ 38 Figura 2.10: Corpo sob tensão: (a) tração/distensão; (b) compressão .................................... 39 Figura 2.11: Corpo sob tensão de cisalhamento .................................................................... 40 Figura 2.12: Corpo submetido à deformação por torque ....................................................... 41 Figura 2.13: Curva tensão x deformação .............................................................................. 41 Figura 2.14: Deformação em viga: (a) aplicação de carga; (b) movimento de flexão (início); (c) flexão ............................................................................................................................. 42 Figura 2.15: Equipamento de teste: (a) wafer probe; (b) wafer probe em ação ...................... 45 Figura 2.16: Lâmina com micro ponteiras montado dentro do sistema de inspeção visual..... 46 Figura 2.17: Fases de testes em MEMS ................................................................................ 47 Figura 2.18: Colapso em viga de tipologia ponte simples ..................................................... 48 Figura 3.1: Concepção do modelo analítico de atuadores MEMS ......................................... 51 Figura 3.2: Atuador eletrostático MEMS: (a) parâmetros concentrados, (b) corpo livre ........ 52 Figura 3.3: Diagrama de blocos da Função de Transferência ................................................ 53 Figura 3.4: Elipse resultante da composição de dois sinais defasados ................................... 56 Figura 3.5: Figuras de Lissajous para diversas relações de frequências ................................. 57 Figura 3.6: Técnica de signature empregada na detecção de defeitos em estrutura comb-drive ............................................................................................................................................ 58 Figura 3.7: Fluxograma para detecção do colapso de vigas ................................................... 60 Figura 3.8: Atuadores eletrostáticos: (a) ponte simples; (b) ponte dupla; (c) dobradiça ......... 61 Figura 3.9: Elastomassas: (a) ponte simples; (b) dupla; (c) dobradiça ................................... 61 Figura 3.10: Geometria do elemento SOLID45 .................................................................... 63 Figura 4.1: Nós monitorados na elastomassa de ponte simples ............................................. 64 Figura 4.2: Força x deslocamento de nós para elastomassa tipo ponte simples intacta: (a) nó extremo esquerdo; (b) nó central; (c) nó extremo direito ...................................................... 65 Figura 4.3: Assinaturas referentes ao colapso na viga positiva da ponte simples em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão ................................................................ 66 Figura 4.4: Assinaturas referentes ao colapso na viga negativa da ponte simples em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão ............................................................ 67 Figura 4.5: Nós monitorados na elastomassa ponte dupla ..................................................... 68 Figura 4.6: Força x Deslocamento de nós para vigas intactas: (a) nó “a”; (b) nó “b”; (c) nó “c”; (d) nó “d”; (e) nó “e”;(f) nó “f” na elastomassa ponte dupla .......................................... 69 Figura 4.7: Assinaturas referentes ao colapso na viga negativa superior da ponte dupla em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão ..................................................... 70 Figura 4.8: Assinaturas referentes ao colapso na viga negativa inferior da ponte dupla em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão ..................................................... 72 Figura 4.9: Assinaturas referentes ao colapso na viga positiva superior da ponte dupla em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão ..................................................... 74 Figura 4.10: Assinaturas referentes ao colapso na viga positiva inferior da ponte dupla em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão ..................................................... 76 Figura 4.11: Nós monitorados na elastomassa de tipologia dobradiça ................................... 78 Figura 4.12: Assinaturas referentes à elastomassa de tipologia dobradiça intacta .................. 79 Figura 4.13: Assinaturas referentes ao colapso na viga negativa externa superior em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão ........................................................... 80 Figura 4.14: Assinaturas referentes ao colapso na viga negativa externa inferior em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão ............................................................... 83 Figura 4.15: Assinaturas referentes ao colapso na viga positiva externa superior em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão ............................................................... 86 Figura 4.16: Assinaturas referentes ao colapso na viga positiva externa inferior em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão ............................................................... 89 Figura 4.17: Assinaturas referentes ao colapso na viga negativa interna superior em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão ............................................................... 92 Figura 4.18: Banco de assinaturas para o colapso na viga negativa interna inferior em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão ........................................................... 95 Figura 4.19 Assinaturas referentes ao colapso na viga positiva, interna superior em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão ............................................................... 98 Figura 4.20: Assinaturas referentes ao colapso na viga positiva interna inferior em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão ............................................................. 101 Figura 4.21: Relação entre Figuras de Lissajous e assinaturas força x deslocamento de elastomassa MEMS: (a) Figura de Lissajous (frequência 3:1 e fase / 4 ); (b) Assinatura referente em colapso fraturada; (c) Figura de Lissajous (frequência 1:1 e fase 0 ); (d) Assinatura referente à atuação de elastomassa com defeito; (e) Figura de Lissajous (frequência 3:1 e fase 3 / 4 ); (f) Assinatura referente a viga intacta; (g) Figura de Lissajous (frequência 1:1 e fase ); (h) Assinatura referente à atuação de elastomassa intacta. ........ 104 Figura 4.22: Relação entre Figuras de Lissajous e assinaturas força x deslocamento de elastomassa MEMS: (a) Assinatura característica de quebra em vigas inferiores; (b) Figura de Lissajous (frequência 1:1 e fase /2 ; (c) Assinatura característica de quebra em vigas superiores; Figura de Lissajous (frequência 1:1 e fase / 4 ) ............................................... 106 Figura 4.23: Padrões de assinaturas: (a) nós “a” e “d” colapso em viga positiva inferior; (b) nós “a” e “d” colapso em viga positiva superior; (c) nós “c” e “f” colapso em viga positiva superior; (d) nós “c” e “f” colapso em viga positiva inferior. .............................................. 107 Figura 4.24: Série de assinaturas referentes ao colapso na elastomassa dobradiça em: (a) viga positiva externa superior; (b) viga positiva externa inferior; (c) viga negativa externa superior; (d) viga negativa externa inferior; (e) vigas internas .......................................................... 109 LISTA DE ABREVIATURAS ABS Sistema de Freio Antitravamento Antilock Braking System ANSYS Análises de Sistemas Analisys System BIOMEMS Sistemas Biológicos Eletro Biological Microelectromechanical Mecânicos Systems BIST Construção com teste próprio Build-in self-test CADMEMS Projeto Auxiliado por Computador Computer Aids Design for MEMS CCR Cubo de Canto reto-refletor Corner Cube Retro-reflector CARG Taxa Composta Anual de Compound Annual Growth Rate Crescimento CIs Circuitos Integrados CR Corpo Rígido DARPA Agência de Projetos de Pesquisa Defense Advanced Research Projects Avançada de Defesa Agency DFT Projeto para teste Desing for Test FT Função de transferência Transfer Function GPS Sistema de Posicionamento Globlal Global Positioningsy System HI-MEMS Insetos Híbridos MEMS Hibrid Insect MEMS HDD Disco Rígido Hard Disk Drive ICs Circuitos Integrados Integrated Circuits LTI Linear e Invariante no tempo Linear Invariant Time IMEMS Sistemas Micro Eletro Mecânicos Integrated MicroElectroMechanical integrados MATLAB Laboratório de Matriz Matrix Laboratory MEMS Sistemas Micro eletro Mecânicos Micro Electro Mechanical Systems MOEMS Sistemas Opticos Micro Eletro MicroOpticalElectroMechanical Mecânicos Systems ODEs Equações Diferenciais Ordinárias Ordinary Differencial Equations RF Radio Frequência Radio Frequency ToC Teste sobre chip Test on Chip LISTA DE SÍMBOLOS Símbolo Definição A Área A0 Mola Ax Amplitude em eixo Ay Amplitude em eixo y D Coeficiente de amortecimento D Distância E Módulo de Young |ΔF| Módulo da força |Δl| Módulo da deformação Alongamento ɛ0 Permissividade do meio x f t Função de entrada F Força Fe Força eletrostática FH Frequência do sinal horizontal FV Frequência do sinal vertical l0 Área de secção transversal K Constante elástica K Coeficiente de elasticidade L Transformada de Laplace m n Ordem da derivada do sinal de entrada M Massa Tensão Q Carga Elétrica S Módulo de cisalhamento T Período Ordem da derivada do sinal de saída x Deslocamento x t Função de saída Υ Coeficiente de Poisson x Frequência angular em eixo y Frequência angular em eixo y Fase do sinal x SUMÁRIO 1. INTRODUÇÃO ............................................................................................................... 16 1.1 Microssistemas Eletromecânicos MEMS .................................................................... 16 1.2 Aplicações .................................................................................................................. 18 1.2.1 Aplicações Automotivas ...................................................................................... 19 1.2.2 Aplicações Biomédicas ........................................................................................ 20 1.2.3 Aplicações Militares ............................................................................................ 21 1.1.4 Aplicações em Telecomunicações e Informática .................................................. 23 1.3 O Mercado Mundial de MEMS .................................................................................. 24 1.4 Qualidade de MEMS ................................................................................................. 26 1.5 Motivação .................................................................................................................. 28 1.6 Justificativa ................................................................................................................ 30 1.7 Objetivos .................................................................................................................... 31 1.8 Contribuições ............................................................................................................. 31 1.9 Organização do Trabalho ............................................................................................ 31 2 TRANSDUTORES MEMS BASEADOS EM DEFORMAÇÃO ELÁSTICA ................... 32 2.1 Atuadores MEMS: Transdução ou Conversão de Energia ........................................... 32 2.2 Transdutor Eletromecânico ......................................................................................... 33 2.3 Atuador Eletrostático .................................................................................................. 34 2.4 Elastomassas MEMS .................................................................................................. 36 2.5 Conceitos de Dinâmica e Cinemática .......................................................................... 38 2.5.1 Cinemática dos corpos rígidos ............................................................................. 38 2.6 Deformação Elástica................................................................................................... 39 2.6.1 Deformação normal: tração e compressão ............................................................ 39 2.6.2 Deformação cisalhante......................................................................................... 40 2.6.3 Deformação por torque ........................................................................................ 41 2.6.4 Deformação por flexão ........................................................................................ 42 2.7 Módulo de Young ...................................................................................................... 42 2.8 Etapa de testes em dispositivos MEMS....................................................................... 43 2.8.1 A importância dos testes em MEMS .................................................................... 44 2.8.2 Tecnologias e ferramentas utilizadas .................................................................... 45 2.9 Otimização do Diagnóstico de Defeitos em MEMS .................................................... 47 3 MODELAGEM MATEMÁTICA ..................................................................................... 49 3.1 Definição de Modelagem Matemática......................................................................... 49 3.2 Classificação dos Modelos Dinâmicos ........................................................................ 49 3.3 Representação Linear de Sistemas Dinâmicos ............................................................ 51 3.4 Função de Transferência ............................................................................................. 53 3.5 Figuras de Lissajous e Medidas de Defasagem ........................................................... 55 3.6 Técnica de Signature ou Comparação de Assinaturas ................................................ 57 3.7 Metodologia ............................................................................................................... 59 3.9 Plataforma de Testes .................................................................................................. 62 4 RESULTADOS E DISCUSSÕES ..................................................................................... 64 4.1 Resultados para Tipologia Simples ............................................................................. 64 4.2 Resultados para a Tipologia Dupla ............................................................................. 68 4.3 Resultados para Tipologia Dobradiça ......................................................................... 78 5 CONCLUSÃO ................................................................................................................ 112 5.1 Considerações Finais ................................................................................................ 112 5.2 Sugestões Para Futuros Trabalhos de Investigação.................................................... 113 REFERÊNCIAS ................................................................................................................ 114 ANEXO A – Plataforma de teste: elastomassa ponte simples/entrada degrau (ANSYS) ..... 121 ANEXO B - Plataforma de teste: elastomassa ponte dupla/entrada degrau (ANSYS) ......... 124 ANEXO C - Plataforma de teste: elastomassa dobradiça/entrada degrau (ANSYS) ............ 128 1. INTRODUÇÃO O presente capítulo aborda conceitos, definições e a contextualização de Sistemas Micro Eletromecânicos (MEMS). São enfatizadas as aplicações desses microdispositivos e apresentados alguns dos segmentos industriais onde se verifica a utilização de MEMS. Expõem-se também as projeções de mercado. Em sequência, a motivação para a realização da investigação e o objetivo a ser alcançado são descritos. Por fim, descreve-se a estrutura desta dissertação. 1.1 Microssistemas Eletromecânicos MEMS Sistemas Micro Eletro Mecânicos (MEMS) ou Micro Eletro Mechanical Systems são sistemas de dimensões micrométricas que atuam sob os domínios da energia elétrica e mecânica. Assim, são também classificados como microtransdutores. A concepção física de MEMS consiste na integração de microssensores, microatuadores e microeletrônica. Essa integração é ilustrada esquematicamente pela Figura 1.1. Figura 1.1: Concepção física de MEMS (fonte: Elaborada pelo Autor) A detecção das grandezas físicas é realizada pelos microssensores. E os sinais são processados gerando comandos que ordenam ao microatuador executar movimentos previamente determinados (REIMBOLD, 2008). A Figura 1.2 ilustra o esquema conceitual e funcional de um microssistema eletromecânico. 17 Figura 1.2: Esquema conceitual e funcional de MEMS (fonte: DAO, 2002) O termo “micromáquinas” é um dos vários que foram incorporados para a definição de MEMS. Outros termos peculiares como IMEMS (Integrated MicroElectroMechanical System) e MOEMS e (MicroOpticalElectroMechanical Systems) também são encontrados na literatura (SWART, 2000). Essa tecnologia tem despertado interesse tanto científico quanto industrial, encontra-se presente nas engenharias, física, matemática, computação, química, biologia entre outras ciências. Logo, caracteriza-se por uma tecnologia desafiadora pela sua multidisciplinaridade e promissora por atender às necessidades da sociedade moderna (BEDENDO, 2011). Desde os anos 90 até os dias de hoje, a sociedade tem testemunhado mudanças constantes na ênfase de pesquisa em tecnologia MEMS (ALLEN, 2005). A saturação na evolução dos circuitos integrados explica o crescente interesse do mercado mundial de MEMS (RIBAS, 2000). Estes, por sua vez, apresentam capacidades de integração e alta performance, no entanto, é preciso um esforço cada vez maior para obter pequenos avanços (TADIGADAPA; NAJAFI, 2003). Por isso, passou-se a considerar a possibilidade de integrar sistemas completos dentro de um único chip, incluindo, além da eletrônica, outras estruturas físicas, constituindo, assim, a tecnologia dos microssistemas. Neste sentido, a integração desses microdispositivos em chips tem sido garantida através do emprego de técnicas de micro usinagem. Os dispositivos MEMS podem ser considerados como a tecnologia do século XXI, com um mercado que movimenta dezenas de bilhões de dólares anualmente e que potencializa o crescimento do mercado da microeletrônica. As vantagens inerentes aos MEMS são precedentes da própria microeletrônica. A técnica de processamento em pacote garante a produção de milhões de dispositivos em uma única lâmina de silício (conforme Figura 1.3). 18 Figura 1.3: Dispositivos montados sobre uma lâmina de silício (fonte: LAPMASTER [s.d]) O emprego de técnicas de micro usinagem, na concepção de MEMS, resulta no oferecimento de baixos custos para uma grande quantidade de componentes. Além disso, o material utilizado, o silício, é barato e garante baixo impacto ambiental, uma vez que se encontra abundantemente na natureza. No entanto, os custos de prototipagem são elevados, devido ao número de etapas necessárias (ROMANOVICZ, 1998). De acordo com Reimbold (2008), a etapa de testes é onde se verifica os maiores gastos no que concerne ao tempo e recursos financeiros empregados. Sendo assim, é importante que se investigue acerca de métodos para a sua otimização. 1.2 Aplicações Devido às suas primeiras aplicações na indústria automotiva, o emprego de MEMS na expandiu-se multidirecionalmente (DIAS, 2012). Ainda que seja um campo premente, o mercado de MEMS conta com aplicações de centenas de milhões de dispositivos, fabricados e utilizados em diversos segmentos industriais. Esses dispositivos viabilizam o custo benefício direto, devido ao baixo preço unitário, ou indireto, por não apresentar custos com serviços e manutenção (MALUF e WILLIANS, 2004). O crescimento das aplicações que envolvem dispositivos MEMS é impulsionado por tendências globais. Quesitos como consumo de energia, meio ambiente e o bem-estar da população, entre outros fatores, potencializam o crescimento dessa tecnologia (BEDENDO, 2011). Ao adquirir funções ópticas, térmicas, magnéticas, mecânicas e químicas, os microssistemas ganham força e espaço, ampliando sua gama de aplicações e suas sendo limitadas apenas pela criatividade humana. Dentre os setores com maior difusão desta 19 tecnologia, destacam-se o automotivo, biomédico, militar, aeroespacial, telecomunicações e informática (CARREÑO, 2010); (REIMBOLD, 2008); (LIAO; ZHAO, 2005). 1.2.1 Aplicações Automotivas Cabe destacar que a ascensão de MEMS no setor automotivo muito se deve a implantação de leis norte-americanas e europeias que preveem a segurança dos condutores (DIXON e BOUCHAUD, 2007). Nesse contexto se destacam os acelerômetros e os sensores de pressão utilizados nos sistemas de freio ABS e airbags. A tecnologia MEMS, aplicada em automóveis, viabiliza recursos como controle de estabilidade, monitoramento da pressão de pneus, sensores de gás que controlam a qualidade do ar no interior do veículo; infravermelho para monitoramento de temperatura; microbolômetros que auxiliam sistemas de visão noturna e osciladores usados para impulsionar câmeras retrovisoras. A Figura 1.4 apresenta esquematicamente a aplicação de microssistemas aos automóveis. Figura 1.4: Aplicações MEMS em automóveis (fonte: MEMS JOURNAL, 2007) Os dispositivos são, em geral, interfaces de detecção para as entradas físico-química e biológicas. As mais comuns são pressão, temperatura, acústica, luz, campos magnéticos e elétricos, de gás, umidade, frequência, aceleração, inclinação/angular, massa, DNA (por exemplo, muitos países estão empregando etilômetros integrados de direção). 20 1.2.2 Aplicações Biomédicas Microssistemas Biomédicos (BioMEMS) integram sensores e atuadores em micro escala, micro fluídica, micro óptica e elementos estruturais com computação, comunicações e controles para aplicação em medicina. Desta forma contribuem para a melhoria da saúde humana. Neste sentido, os bioMEMS têm revolucionado a forma como a medicina vem sendo praticada (WILLIAMSON, 2011). Muitos produtos MEMS projetados para uso em seres humanos são considerados dispositivos médicos. Isto inclui produtos para diagnóstico, monitoramento, cirurgia e aplicações terapêuticas (DIPAOLA, 2012). Conforme Bhansali ([s.d.]), esses dispositivos chamam a atenção pela sua eficiência sobre a doença, podendo substituir os convencionais e longos tratamentos. O mesmo autor afirma que a grande vantagem da inserção desses dispositivos é a possibilidade de ação direta no organismo humano. MEMS são implantados em partes do corpo, tais como coração e cérebro, entre outras partes de difícil monitoramento e diagnósticos (ROGER, 2010). Sua implementação é feita para prevenir doenças como câncer, doenças cardiovasculares, lúpus entre outras (BADILLA et al, 2012). Segundo dados da IRIS (Institute of Robotics and Intelligent Systems), atualmente, cerca de quatro por cento da população mundial são deficientes visuais. Pesquisas apontam que as doenças do segmento posterior do olho são responsáveis pela maioria das causas de cegueira. Exemplos como o protótipo de um microrobô intraocular MEMS (ver Figura 1.5 (a)) encontra-se em desenvolvimento. Sua função será a aplicação de medicamentos e o auxílio na realização de procedimentos cirúrgicos no humor vítreo. A aplicação do micro robô é dada através de injeção e garante mínimos riscos de infecções em relação aos procedimentos convencionais (WILLIAMSON, 2011). Os CardioMEMS também chamam atenção nesse contexto, os Endosensors MEMS (ver Figura 1.5 (b)) destacam-se na condição de sensores de pressão arterial, sendo utilizados para aferimento. Estes são muito úteis no tratamento de pessoas com aneurisma da aorta abdominal. Nos Estados Unidos, essa doença aparece como décima terceira maior causa de morte conforme dados da Georgia Institute of Technology (2005). Conforme Williamson (2011), outra realidade na medicina são os implantes cocleares, incorporando MEMS e tecnologias de microeletrônica que estão sendo comercializadas e continuamente desenvolvidas para restaurar a audição de pessoas que sofrem de perda auditiva severa. O objetivo é estimular a cóclea e recriar, na medida do possível, um retorno à percepção do som normal. A grande vantagem desses dispositivos é a sua capacidade de 21 restaurar a audição quase normal. Pretende-se a longo prazo eliminar componentes externos de um incremento da percepção do som por usuários dos dispositivos. Estima-se que cerca de 120.000 pessoas receberam implantes cocleares em todo o mundo. Os dispositivos (ver Figura 1.5 (c)) são inseridos no canal do tímpano através de uma janela redonda perto da base da cóclea (WILLIAMSON, 2011). A Figura 1.5 ilustra algumas das tecnologias BioMEMS. Figura 1.5: BioMEMS: (a) microrrobô intraocular; (b) endosensor MEMS; (c) dispositivo utilizado para implante coclear (a) (b) (c) (fonte: WILLIAMSON, 2011) Atualmente, muitas empresas desenvolvem dispositivos com essa tecnologia para monitoramento de diversas patologias, inclusive o câncer. Também existem projetos que viabilizam a utilização como protótipos de chip para testar a presença de vírus e substâncias diversas (BADILLA et al, 2012). 1.2.3 Aplicações Militares Cabe destacar que os maiores investimentos em pesquisa para desenvolvimento de aplicações MEMS é o setor de segurança dos Estados Unidos (REIMBOLD, 2008). Uma das mais revolucionárias aplicações para fins militares é desenvolvido pela Agência de Projetos de Pesquisa Avançada de Defesa DARPA (Defense Advanced Research Projects Agency). A empresa tem realizado pesquisas para controlar insetos através da microtecnologia. O projeto chamado Hibrid-Insect MEMS (HI-MEMS) prevê os chamados “insetos cyborg”. Dispositivos ligados ao cérebro de insetos, implantados em fase de larva, permitem o controle destes através de estímulos eletrônicos quando alcançam a vida adulta (DARPA, 2013). Os HI-MEMS são em geral, utilizados com a finalidade de espionagem. A Figura 1.6 ilustra o projeto HI-MEMS. 22 Figura 1.6: Insetos cyborg: (a) traça Pupa com chip (i) implantação em fase de larva, (ii) inseto em fase adulta; MEMS; (b) besouro cyborg (a) (b) (fonte: DARPA, 2010) O sistema acoplado nos insetos utiliza estimuladores de nervos e músculos, uma micro bateria e um micro controlador com transmissor. O objetivo final da DARPA é criar insetos que possam voar mais de 300 pés, mantendo uma distância mínima do seu alvo, até que recebam o comando para retornar. Segundo Arnoni (2012), o projeto já conta com insetos cyborg capazes de gerar sua própria fonte de energia elétrica, através do implante de uma célula de combustível que, por meio de eletrodos mantidos por duas enzimas, quebram o açúcar trealose produzido pelo inseto. Desta forma, o inseto é capaz de produzir sua própria fonte de energia. Outro projeto de aplicação militar recente desenvolvido pela DARPA é chamado “poeira inteligente” ou smartdust. Trata-se de um sistema hipotético de dispositivos minúsculos desenvolvidos com a intensão de explorar superfícies. Essa tecnologia permite detectar luz, temperatura, vibração, magnetismo ou substâncias químicas; e geralmente formam uma rede de computadores sem fio distribuída por uma área para executar tarefas ligadas à sensoriamento. Segundo Abry (2010), essas pequenas formas inteligentes e móveis (controle autônomo ou remoto) podem ser empregadas na exploração do espaço e alguns planetas, ajustar temperaturas, detectar terremotos, capturar inimigos (no caso de uso militar) ou para finalidades domésticas. Os principais componentes da smartdust são diodo laser semicondutor e espelho MEMS da direção do feixe de transmissão óptica ativa; Corner Cube Retro-reflector (CCR) para a transmissão óptica passiva; fotodetectores e receptor; receptor óptico; circuito de processamento e controle de sinal; e fonte de energia com base em baterias espessa e células solares (ARORA, 2013). A Figura 1.7 ilustra esquematicamente os dispositivos que compõem a Smartdust. 23 Figura 1.7: Componentes da Smartdust (fonte: ARORA, 2013) 1.1.4 Aplicações em Telecomunicações e Informática O sucesso dos MEMS, em especial, os ressonadores e indutores, nas telecomunicações, é produto do oferecimento de alto desempenho, flexibilidade, sintonia e alta faixa de frequências de operação (REIMBOLD, 2008). Um dos destaques nessa área é a tecnologia de RF MEMS (Radio Frequency MEMS). Estes são microssistemas com partes móveis capazes de reconfigurar as características de um dispositivo de rádio frequência. Sensores e atuadores MEMS, quando combinados e integrados, constituem um novo dispositivo, o qual desempenha novas funções, tais como: transformação, amplificação, filtragem, mixagem, entre outras funcionalidades aplicadas nas telecomunicações (NGUYEN, 1995). Os RF MEMS podem ser utilizados em diversas áreas. Destacam-se na área de comunicação e apresentam vantagens como baixa perda de sinal, baixo consumo de energia, pequenas dimensões e peso reduzido (CHIODELLI, 2013). Contudo um dos fatores responsáveis pelo sucesso dessa aplicação em dispositivos móveis é a aprovação do público quanto aos smartphones e recentemente os tablets. Os smartphones ganharam espaço no mercado devido à diversidade de recursos disponíveis em apenas um aparelho (MOREIRA, 2013). A adesão de sensores MEMS em dispositivos móveis tem sido cada vez mais intensa nos últimos anos, muito em função das funções e aplicativos que demandam o uso destes. 24 Atualmente, telefones móveis não se limitam apenas a efetuar e receber chamadas e mensagens. Com a tecnologia MEMS, é possível implementar aplicativos capazes de suprir as mais variadas necessidades dos usuários, fazendo com que telefones celulares tornem-se “inteligentes”, dai o termo smartphone. A diversidade das funções que facilitam atividades cotidianas é tamanha, que fica difícil pensar em uma vida sem esses aparelhos. Funções como realizar e atender chamadas, reconhecimento de movimentos, orientação de posição geográfica GPS (Global Positioning System) captura e posicionamento automático de imagens, mudança de faixas ao executar arquivos em diferentes formatos e interações com jogos eletrônicos são exemplos de ações que podem ser realizadas sem que botão algum seja pressionado. O sucesso de acelerômetros também é uma realidade na informática. O uso de discos rígidos (HDD - Hard Disk Drive) encontra-se em plena ascensão, devido a introdução emergente de equipamentos portáteis, como laptops. À medida que mais dispositivos se incorporam aos discos rígidos, a necessidade de proteção torna-se maior, em especial, contra impactos fortes. Neste sentido, acelerômetros (tais como os Analog Devices ADXL320 acelerômetros de eixo duplo) têm garantido o aumento da vida útil desses equipamentos, atuando na detecção de movimentos bruscos, típicos de queda. Funcionando como sensor, o acelerômetro capta o movimento brusco e em seguida gera um sinal que move o atuador head; responsável pela leitura, para uma zona segura. Isso ocorre antes de o produto atingir o chão ou outra superfície estável. Assim, a colisão entre o head e o platter será impedida (LIAO; ZHAO, 2005). 1.3 O Mercado Mundial de MEMS Nas últimas décadas, nota-se o crescimento do mercado de sensores e atuadores MEMS, tendo os sensores de inércia, como uma das maiores forças impulsionadoras. As aplicações com maior difusão social são observadas no setor de telecomunicações. Os acelerômetros estão sendo incorporados cada vez mais em celulares smartphones. A adoção desses dispositivos é observada em mais de um terço de todos os aparelhos fabricados. Os giroscópios também destacam-se nesse âmbito. Em 2010, os sensores inerciais representaram um movimento de 80 milhões dólares segundo dados da Yole Developments (2010). Da mesma forma, uma série de outras aplicações de sensoriamento tem impulsionado o crescimento do mercado de MEMS. A Figura 1.8 ilustra a evolução do mercado de sensores inerciais com projeção até 2015. 25 Figura 1.8: Mercado global de MEMS e sensores inerciais (em bilhões de dólares) (fonte: YOLE DEVELOPMENTS, 2010) Sensores e atuadores viabilizam otimizações em diferentes níveis tais como: navegação; otimização da qualidade de som e de desempenho da comunicação; aumento da vida útil de baterias e sensores infravermelho. Desde 2009 até 2011, o emprego de dispositivos MEMS em dispositivos móveis tem sido triplicado, conforme se ilustra na Figura 1.9. Figura 1.9: Mercado mundial de MEMS para smartphones e tablets (fonte: Adaptada de MEMS TREND ISSUE nº11, 2012) Os acelerômetros dividem espaço com os giroscópios em aplicações tanto em tablets, quanto em smartphones. Estes permitem a criação de aplicativos controlados por movimento e realidade aumentada (JOHNSON, 2012). Neste sentido, uma das funções mais conhecidas é 26 a troca de orientação da tela retrato/paisagem em smartphones, câmeras digitais e tablets (MOREIRA, 2013). Além dos giroscópios e acelerômetros, há uma grande variedade de dispositivos MEMS encontrados no mercado, os quais contribuem para soluções de demandas diversas em diferentes segmentos de aplicação, além do crescimento de mercado. A Figura 1.10 ilustra a CARG (Compound Annual Growth Rate) que é a taxa composta de crescimento anual e a perspectiva de mercado por segmento de aplicação para os próximos anos até 2018. Relatórios da Yole Developments projetam que esse mercado alcance US$ 22,14 bilhões em 2018, e 17,8 bilhões de unidades produzidas. Figura 1.10: Previsão de mercado (valores em milhões de dólares) (fonte: YOLE DEVELOPMENTS, 2013) 1.4 Qualidade de MEMS Para garantir qualidade aos dispositivos MEMS que chegam ao mercado, impedindo que o consumidor adquira equipamentos avariados, a fase de testes é de suma importância. De todas as etapas de fabricação de microssistemas, este é o processo que demanda maior investimento financeiro, sendo que o custo acaba sendo dissolvido na própria economia futura (CHIODELLI, 2013). A evolução de MEMS implica a combinação cada vez maior de dispositivos complexos e de produção industrial em massa. Sendo assim, torna-se importante a compreensão do funcionamento e dos materiais utilizados na fabricação dos dispositivos para determinar seu comportamento (BOYD et al, 2011). 27 Conforme Oliveira (2010), existem vários processos de fabricação para MEMS, porém as técnicas empregadas ainda apresentam deficiências. A falta de padrões de testes aumenta o tempo e os custos de inovação em MEMS com percentagem de ensaio compreendida entre 20 e 50% do custo do dispositivo. Em dispositivos mais complexos, o percentual pode ultrapassar essa faixa, gerando um efeito indireto negativo em termos de negócio em todos os níveis da cadeia de valores (BROWN et al, 2011). Segundo Richetti ([s.d]), além dos altos custos financeiros, o custo de tempo durante a fabricação dos dispositivos também é alto. Muitas vezes os chips (que possuem dimensões mínimas para a operação dos testes) são projetados de forma a permitirem que pequenas pontas de prova sejam monitoradas em um ambiente conveniente (OLIVEIRA, 2010). No estágio de produção, é necessário otimizar a capacidade de fabricação em volumes (batch), desenvolver soluções para equipamentos de produção e também satisfazer as necessidades de testes (REIMBOLD, 2008). Ensaios e diagnósticos demandam repetitivas análises necessárias, não só para aperfeiçoar o projeto, mas também para constatar se houve cobertura de todas as possibilidades de falhas e, só então, criar uma biblioteca de possíveis falhas. Neste sentido, a obtenção de padrões de falhas em nível de sistema de dispositivos MEMS torna-se necessária (LITOVSKI, 2005). Conforme BROWN et al, (2011) preconiza: O mercado de MEMS tem sido displiscente no tocante a padronização dos testes, cujo impacto só está aumentando como uma função direta aos avanços para inovação. Felizmente, as empresas de MEMS, têm reconhecido recentemente que os testes são, de fato, um quesito pré-competitivo na cadeia de valores. O mesmo autor afirma que, ao mesmo tempo em que os custos para os testes de microdispositivos tendem a subir, a tecnologia MEMS torna-se mais sofisticada. Neste sentido, fica evidente a importância do desenvolvimento de pesquisas que viabilizem a obtenção de modelos e padrões para defeitos e falhas dos dispositivos. Metodologias de teste devem ser desenvolvidas combinando recursos capazes de avaliar o comportamento defeituoso na forma de simulação de falhas e geração de padrão de teste automático (KOLPEKWAR, 1999). A obtenção de padrões matemáticos, por exemplo, surge como alternativa de metodologia eficaz e barata quando comparada aos testes físicos empregados em MEMS, contando com o auxílio de ferramentas CAD (Computer-Aided Design) e softwares capazes de imitar o comportamento real das estruturas em seu funcionamento (KOLPEKWAR, 1999). 28 Assim, diferentes investigações vêm sendo realizadas com ênfase em fabricação e testes de MEMS, principalmente nas últimas duas décadas. Com o foco na fabricação de MEMS, destacam-se os trabalhos de: Yao et al (1992), Shaw et al (1993) e Chen (2008) Oliveira (2010) e Brown et al, (2011). Na área de modelagem e simulação: Zhang (1991), Shi et al (1995), Kolpekwar (1999), Ribas (2003); Reimbold (2006), Meng et al (2007), Ardito et al (2011), Tarabini et al (2011) Bedendo (2012), Chiodelli (2013) e Moreira (2013). Investigações científicas como estas oferecem a perspectiva de um melhor controle de qualidade para a indústria de microdispositivos e maior custo/benefício para o mercado consumidor. Desta forma, a melhoria em padrões de testes em MEMS proporciona vantagens tais como: redução de custos, otimização da qualidade dos dispositivos, rapidez de adesão no mercado, novos modelos de negócios e, assim, inovação e criação de empregos. 1.5 Motivação Pesquisas direcionadas à MEMS implicam inovações tecnológicas que proporcionam comodidade e melhor qualidade de vida para a sociedade. Além disso contribuem para o crescimento de um mercado mundial que se mostra cada vez mais promissor, chegando a movimentar bilhões de dólares com uma taxa composta de crescimento anual sendo elevada a cada ano. O que se evidencia cada vez mais neste sentido é a preocupação com o controle de qualidade dos dispositivos que chegam ao mercado, uma vez que este é fator preponderante para a consolidação da microtecnologia. Assim, surgem desafios para a otimização dos dispositivos, para que a confiabilidade e a superação de expectativas sejam suas principais características. Os testes em MEMS devem levar em consideração uma série de fatores. Os semicondutores, por exemplo, devem resistir ao acúmulo de calor, suportando uma ampla gama de cargas estruturais e oscilações de temperatura ambiente. Partes mecânicas, tais como diafragmas, membranas, vigas entre outras microestruturas no mesmo chip devem suportar choques e vibrações para efetuar adequadamente as suas funções mecânicas (REIMBOLD, 2008). Na escala micro, peças mecânicas são muitas vezes movidas por forças eletrostáticas ou piezoelétricas; estas devem superar os efeitos do fluído de película fina que resistem ao movimento do dispositivo (REVEL, 2011). Como muitos desses efeitos são interdependentes, a previsão do desempenho dos dispositivos MEMS torna-se um problema complexo, que muitas vezes desafia abordagens intuitivas utilizadas no projeto transdutor tradicional. 29 No âmbito de MEMS, há várias limitações que devem ser avaliadas para que ideias virem protótipos e estes resultem em produtos (BEDENDO, 2012). Conforme Deng (2005), o tempo de desenvolvimento de MEMS é prolongado, estima-se que, desde a elaboração de um protótipo até a chegada do dispositivo ao mercado, o tempo é de 10 anos. São aproximadamente cinco anos para a elaboração do projeto e o mesmo período de tempo para que este chegue ao mercado. De acordo com Reimbold (2008), garantir robustez e confiabilidade a esses dispositivos é extremamente difícil devido à complexidade e a natureza heterogênea da maioria dos dispositivos. Neste sentido, torna-se importante o interesse pela otimização dos produtos em todos os aspectos, incluindo o projeto de MEMS, fabricação, montagem e testes (ARFT, 2011). O objetivo principal de investigações científicas nessa área é o interesse por alternativas e métodos que auxiliem para que custos sejam reduzidos e a qualidade de dispositivos seja assegurada. Tais fatores têm sido confirmados na produção em lote (batch), onde milhões de componentes são fabricados em uma única lâmina (ou wafer) e testados por amostragem. Para Revel 2011, os testes aplicados em MEMS devem ser feitos um a um para que se reduza a rejeição futura de dispositivos em função dos defeitos comumente apresentados. Conforme Moreira (2013), o comportamento de MEMS é extremamente sensível à geometria e tensões físicas aplicadas, devido ao seu tamanho. O mesmo autor destaca que o conhecimento dos fenômenos da escala micro ultrapassa o limite da física clássica, fazendo-se necessária uma alternativa para a modelagem destas estruturas. Além disso, os dispositivos na escala micrométrica são frágeis e podem ser danificados ainda no estágio de testes. Sabe-se que as técnicas empregadas no processo fabril de MEMS possibilitam a fabricação de milhões de peças em uma só vez. Contudo, essas técnicas ainda estão sendo aprimoradas (REVEL, 2011). Neste sentindo encontram-se com frequência dispositivos produzidos de forma defeituosa, que acabam tendo seu desempenho comprometido (RIBAS et al, 2003); (OLIVEIRA, 2010). Considerando que as estruturas comumente encontradas são vigas e membranas, embora outras geometrias podem ser também realizadas para as mais diversas aplicações, uma das principais causas de falha em dispositivos é o rompimento de alguns desses elementos (RIBAS et al, 2003). De acordo com Ribas et al, (2003), o colapso ou rompimento das vigas de elastomassas MEMS é um dos principais defeitos que causam falha no funcionamento dos dispositivos. Resultados gerados por simulações computacionais identificam essas unidades como a região mais propensa a defeitos pela vulnerabilidade que lhe é inerente em função do seu arranjo estrutural (KOLPEKWAR, 1999). 30 Assim é importante que sejam realizadas investigações com o propósito de auxiliar na detecção desses defeitos. A busca por novas metodologias que auxiliam na detecção de defeitos em MEMS oferece a perspectiva de otimização da etapa em que estes são testados. Além disso viabilizam a redução de custos referentes ao estágio de testes. 1.6 Justificativa O uso da Modelagem Matemática para otimização de MEMS permite a integração de várias ferramentas que facilitam o processo. Uma das ferramentas mais utilizadas é a simulação computacional. A utilização de softwares que funcionam como “laboratórios virtuais” vem sendo amplamente utilizada nas últimas décadas. Na engenharia elétrica, engenheiros empregam o uso softwares de design e ferramentas de simulação que permitem a modelagem do comportamento de microestruturas (FINCH et al, 2010). Assim, é possível tomar conhecimento da dinâmica de funcionamento dos dispositivos. Tal fato viabiliza a otimização dos processos de fabricação e controle de qualidade. Para garantir a qualidade e a confiabilidade acerca do funcionamento de MEMS é importante que se atente para a otimização da etapa em que estes são testados. Conforme Reimbold (2008), a maneira como os testes vêm sendo empregados, em lotes, não garante a qualidade dos dispositivos de forma integral. O mesmo autor chama a atenção para a necessidade de métodos que auxiliem na redução dos custos envolvidos nesta etapa. De acordo com Finch et al, (2010), a simulação de MEMS na fase de desenvolvimento é importante, pois permite aos engenheiros a previsão do comportamento dos dispositivos antes de gerar o processo de concepção de protótipos. A engenharia de MEMS depende cada vez mais de simulações multifísicas para que possa investigar acerca de dispositivos MEMS, tais como: chaves de RF, sensores e transdutores. Com os recursos de simulações, é possível determinar a resposta piezoelétrica, atuação eletrostática, acionamento elétrico, térmico, fluídico e amortecimento, de forma rápida e acurada. Conforme cita Finch et al, (2010), a simulação multifísica é essencial para contabilizar esses efeitos. Isto resulta num impacto significativo sobre a otimização do projeto de MEMS. Desta forma, há um benefício que se acomete de modo bilateral, isto é, tanto a indústria quanto o consumidor são beneficiados. Neste sentido, a combinação de recursos oferecidos pela Modelagem Matemática resulta no desenvolvimento de metodologias que viabilizam a otimização de processos em 31 MEMS. Portanto, o interesse pela otimização dos testes empregados em MEMS, através da Modelagem Matemática, justifica a realização do presente trabalho investigativo. 1.7 Objetivos Este trabalho tem por objetivo a detecção do colapso de vigas em elastomassas MEMS do tipo ponte simples, dupla e dobradiça fabricadas em silício policristalino e que utilizam processos de microusinagem na fabricação. Além disso, a metodologia desenvolvida objetiva a identificação da viga colapsada, propondo uma nova metodologia capaz de auxiliar na garantia da qualidade dos atuadores MEMS baseados em deformação elástica. 1.8 Contribuições Com o desenvolvimento de uma metodologia que auxilia a detecção de defeitos em elastomassas MEMS, o presente trabalho investigativo pretende contribuir para que os testes empregados em MEMS sejam realizados de forma simples e dinâmica. 1.9 Organização do Trabalho As informações para a condução da investigação proposta por esta dissertação foram organizadas em cinco capítulos. O Capítulo 2 descreve os aspectos e conceitos pertinentes às elastomassas MEMS e seu princípio de funcionamento. No Capítulo 3, a ênfase é voltada aos principais aspectos matemáticos envolvidos, em especial, conceitos referentes à Modelagem Matemática de elastomassas MEMS. Neste capítulo também se apresenta a metodologia desenvolvida para a concepção da técnica proposta. No Capítulo 4, são apresentados os resultados obtidos através dos ensaios experimentais por meio de simulações computacionais. Também é realizada a discussão dos resultados obtidos para as três tipologias de elastomassas MEMS abordadas nesta investigação. E, por fim, o Capítulo 5, apresenta as conclusões e comentários referentes ao desenvolvimento do trabalho. Também são propostas as sugestões para trabalhos futuros, os quais propiciam a continuidade deste trabalho investigativo. 2 TRANSDUTORES MEMS BASEADOS EM DEFORMAÇÃO ELÁSTICA Este capítulo destaca os conceitos essenciais acerca de atuadores MEMS baseados em deformação elástica e ação eletrostática. Será abordada a constituição desses dispositivos através das diferentes tipologias das elastomassas de estruturas comb-drive, bem como, o princípio de funcionamento. O foco da investigação é direcionado para dispositivos com um grau de liberdade de ação longitudinal. 2.1 Atuadores MEMS: Transdução ou Conversão de Energia As leis da Física estabelecem que a quantidade total de energia contida em um sistema isolado é permanentemente constante. Essa premissa está ligada à definição de energia, a qual enuncia a impossibilidade de criá-la ou destruí-la, mas sim transformá-la de um domínio para outro. A energia é classificada em seis diferentes domínios: química, elétrica, mecânica, magnética, irradiante e térmica. Segundo Nicolau e Toledo (1998), quando se faz necessário certa quantidade de energia na realização de um trabalho, a mesma deve ser obtida através de um processo de transdução. Transdução é o nome dado ao processo que converte a energia de um domínio para outro. O termo transdutor deriva do latim transducere, que significa “levar através”. Sensores e atuadores são formas de transdutores (ALEN, 2005). Um sensor define-se como um transdutor de entrada. Conforme Reimbold (2008), a função do sensor é detectar um sinal de entrada de energia e fazer a conversão, em geral para o domínio elétrico. Segundo o mesmo autor, um atuador é um transdutor de saída, que, na maioria dos casos, transforma uma forma de energia em uma saída com caráter mecânico. A Figura 2.1 representa esquematicamente o transdutor. Figura 2.1: Fluxo de energia estímulo/resposta do transdutor tipo sensor (fonte: REIMBOLD, 2008) 33 Os MEMS são empregados na transdução de energia eletromecânica. Seu funcionamento baseia-se na geração de força através de carga eletrostática (atuador) ou por variações que resultam na aceleração mecânica (sensor) (SCHMIDT et al, 2004). 2.2 Transdutor Eletromecânico Definem-se, como transdutores eletromecânicos, dispositivos que transformam energia elétrica em mecânica e vice-versa. Se a transformação acontece do domínio mecânico para o elétrico, então o transdutor é caracterizado como sensor. Segundo Sze (1994), o transdutor é um caso particular de sensor, conforme representado na Figura 2.2 Figura 2.2 Sensor ou conversor de energia mecânica em elétrica (fonte: Adaptada de Reimbold, 2008) Caso a transformação aconteça de forma inversa, ou seja, do domínio elétrico para o mecânico, então o transdutor caracteriza-se como atuador. De acordo com Reimbold (2008), a concepção de qualquer atuador necessita de dois blocos funcionais em função unívoca, que estabeleça a relação entre o sinal de entrada e o sinal de saída. A Figura 2.3 ilustra o funcionamento de um atuador eletromecânico por diagrama de blocos. Figura 2.3: Diagrama de funcionamento de um atuador eletromecânico. (fonte: REIMBOLD, 2008) O bloco, denominado acionador, desempenha duas funções: monitoramento e geração de força. O bloco, chamado meio, canaliza a manifestação da força através do movimento. 34 Dispositivos MEMS, como chaves, capacitores sintonizáveis e ressonadores mecânicos, possuem partes móveis que apresentam movimento através de um micro atuador (SANTOS et al, 2004). Há uma grande variedade de atuadores eletromecânicos apresentados pela indústria. Estes são caracterizados por atuações eletroquímicas, eletromagnéticas e eletrostáticas, sendo que a última é amplamente utilizada para a concepção de MEMS. Tal fato justifica-se por apresentar facilidade de integração, rapidez de resposta e compatibilidade com os processos de CIs. 2.3 Atuador Eletrostático A ação eletrostática baseia-se na força de Coulomb Fel existente entre cargas opostas. Considerando esta força entre duas placas paralelas, onde é aplicada uma diferença de potencial, então a força eletrostática é expressa pela equação (2.4). 1 Q 2 1 0 AV 2 Fel 2 0A 2 d 2 ( 2.4 ) Onde: Q - carga atuante nas placas do capacitor; A - área das placas; d - distância entre as placas e 0 - permissividade do meio. Segundo Reimbold (2008), um atuador, baseado nas tipologias de dedos capacitivos, que vem despertando crescente interesse industrial e científico é a estrutura comb-drive. Esse micro mecanismo funciona como transdutor eletromecânico. Seu princípio de funcionamento relaciona energia mecânica com energia elétrica, regido pelas leis físicas destes dois domínios (RIBAS et al, 2003). De acordo com Pelesko e Bernstein (2003), a estrutura comb-drive (do inglês “pentesmóveis”) recebe esse nome pela semelhança com um par de pentes com dentes entrelaçados, porém sem contato físico. Os dentes ou dedos são micro cantilevers arranjados convenientemente para formar estruturas capacitivas, as quais possuem diferentes perfis, distância, permissividade elétrica e eletrostática de diferentes intensidades (REIMBOLD, 2008). Assim, formam pentes capacitivos com forças eletrostáticas de diferentes intensidades. A Figura 2.4 ilustra esquematicamente as partes que constituem a estrutura comb-drive. 35 Figura 2.4: Estrutura do atuador comb- drive (fonte: Elaborada pelo Autor) Quando se aplica uma diferença de potencial entre os dois eletrodos, é gerado o efeito capacitivo em função da concentração de cargas opostas em suas superfícies. As variações da diferença de potencial geram forças de atração e repulsão entre os eletrodos, resultando no deslocamento da parte móvel. A amplitude dos deslocamentos gerados depende da frequência de variação da diferença de potencial aplicada (RIBAS et al, 2003). O movimento pode ser translacional ou rotacional (REIMBOLD, 2008). A Figura 2.5 ilustra diferentes tipologias para a estrutura Comb-drive segundo seu movimento. Figura 2.5: Tipos de comb-drive: (a) translação; (b) rotação (a) (b) (fonte: SANDIA LABORATORIES, 2011) Para o comb-drive de translação, são atribuídas três classificações segundo a direção de seu deslocamento. Estas são classificadas segundo suas ações: lateral, longitudinal e vertical, como ilustra a Figura 2.6. 36 Figura 2.6: Direção de deslocamentos do comb-drive translacional: (a) longitudinal; (b) lateral; (c) vertical (a) (b) (c) (fonte: JOHNSTONE, 2006; SUN, 2002; NGUYEN, 2002) Este trabalho investigativo tem seu interesse na estrutura comb-drive de ação translacional longitudinal (Figura 2.6 (a)). O estudo é direcionado para a detecção do colapso nas vigas que compõem a massa elástica suspensa no núcleo deformável da estrutura. A abordagem dessa estrutura é justificada pela simplicidade das tipologias de suas elastomassas. 2.4 Elastomassas MEMS Micro vigas em balanço ou microestruturas suspensas compõem o núcleo deformável de sensores e atuadores MEMS. Estas consistem em arranjos de vigas formadas por partes móveis sobre uma base fixa. As elastomassas MEMS são constituídas por vigas e colunas como elementos não rígidos e de âncoras ou engastes e massa, como elementos rígidos (REIMBOLD, 2008). O cantilever é um tipo de elemento estrutural amplamente utilizado em MEMS. Este, segundo Gomes e Silva (2012), consiste numa viga engastada em balanço que possui uma de suas extremidades engastada suscetível a movimentos de rotação e translação restritos a qualquer direção e outra extremidade livre. As diferentes combinações do micro cantilever originam outras microestruturas suspensas, as quais permitem conceber variadas tipologias de molas cujo princípio se baseia na deformação elástica (REIMBOLD, 2008). A Figura 2.7 ilustra a estrutura de um cantilever. 37 Figura 2.7: Viga engastada em balanço ou micro cantilever (fonte: REIMBOLD, 2008) Conforme Bedendo (2012), são as aplicações específicas que definem a melhor forma geométrica do cantilever e o material de que ela deve ser feita. Esses parâmetros definem as características da estrutura. O mesmo autor destaca que a integração de diferentes geometrias, combinadas com micro molas e massas vibratórias, permitem a obtenção de inúmeras tipologias de massas elásticas, conhecidas como elastomassas. As elastomassas são responsáveis pelo movimento de “vai e vem” do núcleo deformável. Desta forma são consideradas micro molas. Combinando a diversidade das micro molas existentes com as diversas geometrias de massas, é possível obter diferentes tipologias de massas elásticas (REIMBOLD, 2008). A Figura 2.8 ilustra as tipologias mais utilizadas pela indústria de MEMS. Figura 2.8: Tipologias de elastomassas: (a) forma U; (b) crab; (c) ponte dupla; (d) dobradiça dupla; (e) ponte simples e (f) serpentina (a) (b) (c) (d) (e) (f) (fonte: BAIDYA et al, 2002) As âncoras são representadas pelas partes hachuradas, que são fixas, e as demais partes são móveis. No presente trabalho, serão tomadas como objeto de estudo as tipologias ponte simples, ponte dupla e dobradiça dupla. 38 2.5 Conceitos de Dinâmica e Cinemática A fundamentação teórica para a compreensão dos estudos de MEMS é embasada na mecânica clássica newtoniana e no eletromagnetismo. Desta forma é importante que se atente para alguns conceitos primordiais para a investigação no âmbito de MEMS. Dentre estes, o conceito de corpos rígidos. De acordo com Pesce (2004), define-se como corpo rígido aquele que possui a propriedade de invariância da distância relativa entre quaisquer pontos que o constituam. Na realidade não existem corpos totalmente indeformáveis, sendo assim, corpos rígidos são aqueles cuja rigidez é suficientemente grande para que os movimentos relativos das suas partículas constituintes sejam desprezíveis (CHIODELLI, 2013). Portanto, pode-se concluir que em um corpo rígido é um aglomerado de partículas cuja distância entre estas é invariante no tempo. 2.5.1 Cinemática dos corpos rígidos Segundo Russel e Beer (1994), os diversos tipos de movimento de um corpo rígido podem ser convenientemente classificados em Translação e Rotação em torno de um eixo fixo. De acordo com o mesmo autor, classifica-se um movimento, como translacional, quando qualquer reta, unindo dois pontos quaisquer do corpo, conserva a mesma direção durante o movimento. Pode-se observar também que na translação todos os pontos materiais que formam o corpo deslocam-se segundo trajetórias paralelas. Assim, se estas trajetórias são retas, classifica-se o movimento como translação retilínea; se as trajetórias são curvas, diz-se que o movimento é uma translação curvilínea. A Figura 2.9 ilustra os movimentos de translação e rotação de um corpo rígido. Figura 2.9: Movimento de um corpo rígido: (a) translacional; (b) rotacional (a) (b) (fonte: RUSSEL; BEER, 1994) 39 2.6 Deformação Elástica O termo físico “elasticidade” é derivado das propriedades mecânicas de certos materiais que sofrem deformações reversíveis, ou seja, elásticas. A teoria da elasticidade tem como foco a mecânica dos sólidos. Esta tem como premissa que todo corpo sofre deformações quando submetido a ação de forças. Conforme Mascia (2006), um corpo sólido se deforma quando sujeito a mudanças de temperatura ou a ação de uma carga externa. O corpo que retorna ao seu estado original após sofrer um efeito de tensão é classificado como corpo perfeitamente elástico. Conforme Sampaio e Calçada (2001), isso ocorre quando uma força atua sobre um corpo e a mesma não supera sua tensão de elasticidade (Lei de Hooke). Cabe então destacar as principais formas de deformação causadas pelo movimento elástico: normal, cisalhante, de torque e flexão. A deformação normal é aquela em que o corpo submetido a forças de tração ou compressão (SILVA; IBRAHIM, 2009). 2.6.1 Deformação normal: tração e compressão Primeiramente é importante definir o conceito de tensão, que é a intensidade da força interna sobre uma área que passa por determinado ponto. Quando um corpo está em tração, a deformação produz um alongamento, por outro lado, quando este se encontra em compressão, a deformação representa um encurtamento do mesmo. Nestes casos, a força aplicada é perpendicular ao corpo e é possível notar a alteração do volume, porém a forma não se altera. O primeiro caso ocorre quando a tensão aplicada ao corpo é de distensão (Figura 2.10 (a)); onde o volume é alongado. Em contrapartida, no segundo caso, a tensão aplicada é de compressão; onde as forças tendem a reduzir o volume (Figura 2.10 (b)). Figura 2.10: Corpo sob tensão: (a) tração/distensão; (b) compressão (a) (b) (fonte: PRÉIC, 2012) A deformação normal é obtida através da razão entre dois comprimentos, sendo assim é definida como uma grandeza adimensional (BEER; JOHNSTON, 2005). A equação 40 matemática da deformação normal é dada pela razão entre o alongamento l e o comprimento l0 do corpo conforme a equação (2.1). l l0 ( 2.1 ) onde, l l l0 . 2.6.2 Deformação cisalhante Quando a tensão é aplicada tangencialmente, ocorre alteração na forma do corpo, mas seu volume inicial é conservado, caracterizando uma deformação cisalhante. Nas deformações por cisalhamento, as forças atuantes são iguais, porém atuam em direções contrárias de forma tangente às superfícies das extremidades do objeto (CHIODELLI, 2013) A Figura 2.11 ilustra a deformação cisalhante de um corpo. Figura 2.11: Corpo sob tensão de cisalhamento (fonte: PRÉIC, 2012) Para Callister (2001), uma deformação cisalhante pode produzir deslocamentos atômicos tais que os átomos de um lado em um certo plano fiquem localizados em posições contrárias aos átomos do lado oposto desse plano. Quando as forças são suficientemente pequenas, a deformação de cisalhamento é proporcional à tensão de cisalhamento (SILVA, 2010). Assim, o módulo da elasticidade correspondente é definido como módulo de cisalhamento (2.2). S Tensão de Cisalhamento F / A Fl D eformação de Cisalhamento x/l Ax sendo F , A , x , l , força, área, deslocamento e comprimento respectivamente. (2.2) 41 2.6.3 Deformação por torque A deformação por torque é aquela onde ocorre uma rotação do corpo em torno do eixo longitudinal devido a um momento de torção (SILVA; IBRAHIM, 2009), (OLIVEIRA [s.d]), conforme ilustrado na Figura 2.12. Figura 2.12: Corpo submetido à deformação por torque (fonte: MSPC, [s.d]) Todo material elástico que sofre uma deformação longitudinal, também sofre uma deformação transversal, proporcional à deformação longitudinal aplicada. A razão entre estas deformações é dada através da Relação de Poisson υ, conforme equação (2.3). Deformação Especifica Transversal T Deformação Especifica Longitudinal L (2.3) Essa relação é fundamental para associar diferentes formas de deformações, principalmente em dispositivos cujo movimento obedece a esse princípio. A Figura 2.13 ilustra o comportamento da tensão em função da deformação elástica. Figura 2.13: Curva tensão x deformação (fonte: NASH, 1976) 42 2.6.4 Deformação por flexão Na mecânica de sólidos, esse tipo de deformação é provocada por um estímulo físico de forma perpendicular ao eixo do corpo e paralelamente a força atuante (SOUZA, 2010). Flexão é toda ação de força que provoca ou tende a provocar curvatura em um corpo. O esforço responsável por esse comportamento é chamado de momento fletor, podendo ou não ser acompanhado de esforço cortante e força normal (DUTRA, 2010) (BEER; JOHNSTONE, 2005). Quando uma tensão é aplicada a uma viga, seu eixo longitudinal deforma-se em curva, conforme ilustra a Figura 2.14. Figura 2.14: Deformação em viga: (a) aplicação de carga; (b) movimento de flexão (início); (c) flexão (a) (b) (c) (fonte: ROCHA, 2007) 2.7 Módulo de Young A lei de Hooke é a lei responsável por verificar a deformação do corpo elástico quando este se expande. Sendo assim, está relacionada com a elasticidade de um corpo e tem por objetivo calcular a deformação causada por uma força que atue sobre o mesmo. A força exercida sobre um corpo é dada pelo produto da sua massa (em ponto de equilíbrio) pela constante característica da mola ou do corpo que sofrerá deformação, conforme a equação (2.4). F k l Onde: F - vetor força exercida sobre o corpo; (2.4) l - vetor deformação sofrida pelo corpo; k - constante elástica. Considerando um corpo material com comprimento l0 e área de secção transversal A0 como uma mola. Quando se aplica uma força sobre o corpo, este tende a expandir ou comprimir, dependendo da direção da força apresentada pela lei de Hooke. Normalizando-se a força em relação a área, e o alongamento em relação ao comprimento inicial, a expressão (2.4) pode ser reescrita na forma: 43 l F E A0 l0 (2.5) E (2.6) ou ainda, onde é a tensão mecânica e é a deformação específica. Conforme Magie (1963), a constante de proporcionalidade E é chamada de módulo de Young, também denominada como módulo de elasticidade. Segundo Magie (1963), a tradução ipsis litteris1 de Young para o módulo de elasticidade é tal que: É possível exprimir a elasticidade de qualquer substância pelo peso de uma certa coluna da mesma substância, que pode ser denominado módulo de elasticidade, e da qual o peso é tal que, qualquer acréscimo nele, aumentaria na mesma proporção que o peso somado diminuiria, pela sua pressão, uma parcela da substância de igual diâmetro. O módulo de Young tem origem na energia de ligação entre os átomos do material, dividindo-os em duas classes: os flexíveis e os rígidos. Dessa forma, quanto mais elevado for o valor do módulo de Young de um material, mais rígido é considerado (HECK [s.d.]). Conforme Amorós et al, (1997), o módulo de Young pode ser definido como o esforço de tração necessário para produzir um alongamento igual a longitude inicial do corpo. Assim, considerando um material homogêneo, pode-se concluir que, quanto maior for a carga aplicada, maior será a distância de separação entre os átomos (CHIODELLI, 2013). 2.8 Etapa de testes em dispositivos MEMS A etapa de testes é um importante fator para que se garanta o funcionamento básico dos MEMS, pois estes possuem funcionalidades complexas, exigindo um aparato instrumental de extrema robustez para que as funcionalidades básicas dos dispositivos testados sejam asseguradas sob um desempenho aceitável. Para que a confiança no mercado consumidor seja estabelecida, é importante que os dispositivos ofereçam confiabilidade, alto desempenho e um longo ciclo de vida útil, uma vez que existe a necessidade de um alto 1 Expressão em latim que significa “literalmente” 44 volume de produção. Isto no âmbito de MEMS, bem como em qualquer processo fabril, é garantido somente através de um processo rigoroso de testes. Existem basicamente dois testes que são frequentemente empregados para microestruturas: teste modal (modal test) teste local (in situ test) (REIMBOLD, 2008). Os parâmetros que regem o comportamento dinâmico são identificados através dos testes modais. O teste modal consiste em fazer o dispositivo vibrar através de uma excitação conhecida com o objetivo de: excitar o dispositivo com força conhecida; medir a força de entrada e as respostas estruturais; e obter os parâmetros modais exigidos a partir dos dados medidos (AGILENT TECHNOLOGIES, 2008), (LOBONTIU, 2004). Em geral, os testes em MEMS consistem na aplicação de uma excitação e a realização de uma determinada medição. Reimbold (2008) afirma que os métodos de excitação mais utilizados são por sinal elétrico e estímulos físicos. O mesmo preconiza que, para a medição, são consideradas: a medição direta do deslocamento com um interferômetro laser e medição elétrica dos sinais de teste. 2.8.1 A importância dos testes em MEMS Como em qualquer processo de produção, os testes são impreteríveis, pois permitem a detecção de problemas de produção e projeto. Os testes também considerados fatores preponderantes para cálculos de viabilidade e custo do processo de fabricação de MEMS. Para garantir a confiabilidade de MEMS, os dispositivos devem ser cuidadosamente testados, especialmente quando usados para aplicações críticas de segurança, tais como nas indústrias automotiva e de saúde (RAMADOSS; XOING; 2008). Para ser eficiente, as estruturas defeituosas devem ser identificadas numa fase inicial da produção (BEYELER, 2000). Os custos de embalagem excedem em até 70% dos custos totais de produção (JAMES; YOUNG, 1999). Via de regra, os testes são os processos mais custosos durante o processo fabril (RICHETTI [s.d]). Oliveira (2010) afirma que: Conforme as geometrias dos projetos diminuem em tamanho, novas estratégias precisam ser desenvolvidas, principalmente porque os chips possuem uma escalabilidade muito grande e a demora na detecção de falhas em quaisquer um dos processos pode levar a uma verdadeira tragédia financeira para a empresa fabricante. Sendo assim, fica evidente a importância dos testes, pois essa etapa serve como prevenção para que grandes prejuízos sejam evitados e principalmente que dispositivos avariados cheguem ao mercado. A detecção do problema antes do encapsulamento pode 45 representar uma melhora de 1 a 5% em relação a erros devido a não compliância com o teste, após o encapsulamento, sendo que até 12% podem ser retidos, considerando-se que não existam graves erros de projeto.(LEE; SIMON, 2000). Segundo Reimbold (2008), o método com o qual MEMS têm sido testados, por amostragem, não garante a sua qualidade total com a segurança desejada. O mesmo autor preconiza que os testes devem ser realizados de modo que os dispositivos sejam testados um a um, todavia de forma rápida e com baixo custo. 2.8.2 Tecnologias e ferramentas utilizadas Dentre as tecnologias utilizadas para testar os dispositivos, Oliveira (2010) destaca o uso de interfaces de ToC (test on chip) - dispositivos de alta tecnologia que podem acessar pontos específicos do circuito e efetuar uma determinada quantidade de testes e simulações. Estes são implantados em uma estrutura denominada wafer probe, responsável pela verificação e controle de qualidade das diversas etapas de fabricação. De acordo com Klimach ([s.d]), as medições sobre o wafer2 são efetuadas com o auxílio de micro ponteiras, as quais são confeccionadas com material de alta rigidez, a exemplo do tungstênio, de forma a terem dimensões microscópicas. O teste a nível de wafer é uma poderosa ferramenta para detecção de problemas de projeto (YAREMA;WESTER, 2000). A Figura 2.15 mostra a aparência real de um equipamento de teste de wafer e o mesmo em ação. Figura 2.15: Equipamento de teste: (a) wafer probe; (b) wafer probe em ação (a) (b) (fonte: SOLIDUS TECHONOLOGIES [s.d]) Conforme Beyeler (2010), devido à natureza de MEMS, incluindo estruturas mecânicas, não apenas propriedades elétricas, mas também as especificações mecânicas 2 Termo inglês que significa “lâmina” 46 requerem testes. O mesmo autor destaca a dificuldade para a detecção de quebra em elementos elásticos nessa estrutura. Sendo assim, a inspeção visual é a alternativa atualmente utilizada para a detecção de quebra em elementos de estruturas MEMS, sendo realizada sem o contato físico, o que reduz a probabilidade de danificar a estrutura durante a inspeção. Existem vários métodos de inspeção visual automatizados na indústria de MEMS. A geometria, bem como desvios de níveis nanométricos, podem ser medidos utilizando-se métodos de inspeção interferométricos (WANG et al, 2007); (QUAN et al;2006);(RINALDI et al, 2007). Os desvios que são medidos com esses sistemas são perpendiculares ao plano da lâmina de silício. O princípio desses sistemas consiste na excitação da estrutura e na observação com uma fonte de luz estroboscópica. A fonte de luz é acionada com a mesma frequência e a deflexão é medida (GUO et al, 2009). A inspeção visual é realizada através de um microscópio conforme ilustrado na Figura 2.16. Figura 2.16: Lâmina com micro ponteiras montado dentro do sistema de inspeção visual (fonte: BEYELER; 2010) As estruturas são monitoradas e inspecionadas antes de serem encapsuladas. Após o encapsulamento, as microestruturas são separadas em dies ou chips através de corte realizado com uma ferramenta de alta rotação. Os chips defeituosos são descartados enquanto que os 47 aprovados são encaminhados para uma nova bateria de testes. Estes, por sua vez, vão para uma estação de testes de circuitos encapsulados. Conforme Oliveira (2010) afirma, existem métodos para contornar os problemas durante a fase de testes, como o chamado desing for test – DFT. Neste, a função do circuito não é testada da forma real como ele opera (produto acabado), e sim em uma condição possível de ser realizada em fábrica (produto em estágio intermediário) cujo resultado positivo significa o alcance do parâmetro esperado. Em alguns casos, são incluídos elementos que permitem algum grau de ajuste e correção de comportamento (calibração – trimming), além de blocos que monitoram continuamente a operação do circuito, agindo em caso de mal funcionamento (BIST – build-in self-test) (CHIODELLI, 2013). Outra possibilidade é a inclusão de partes sobressalentes para substituírem as partes críticas em caso de mau funcionamento (circuitos tolerantes a falhas) (KLIMACH, [s.d.]). A Figura 2.17 ilustra um organograma dos processos empregados em microestruturas desde a elaboração do projeto até o mercado final. Figura 2.17: Processos emgregados na elaboração de MEMS Projeto Fabricação Montagem e Empacotamento Testes Finais Mercado Final Testes (fonte: Elaborada pelo Autor) O emprego dos testes resulta na segurança sobre muitos aspectos considerados durante o projeto, pois a própria viabilidade do sistema é comprometida se, durante um teste complexo, algum parâmetro for considerado de maneira incorreta (OLIVEIRA, 2013). 2.9 Otimização do Diagnóstico de Defeitos em MEMS Apesar das vantagens oferecidas por microdispositivos, Ribas et al (2003) destaca que as técnicas de produção utilizadas devem ser aprimoradas, uma vez que muitos dos 48 dispositivos produzidos apresentam falha em seu funcionamento. A determinação de padrões de defeitos deve ser uma ferramenta essencial na fase em que estes são testados (OLIVEIRA, 2010). O diagnóstico de defeitos previne prejuízos e evita que peças danificadas sejam comercializadas. Ribas et al (2003) destaca o colapso ou rompimento das vigas de elastomassas MEMS como um dos principais defeitos encontrados na fase de testes. A Figura 2.18 ilustra esquematicamente este defeito em uma estrutura de tipologia ponte simples. Figura 2.18: Colapso em viga de tipologia ponte simples (fonte: Elaborada pelo Autor) Uma alternativa que resolve esse problema é a comparação dos padrões acerca do funcionamento das estruturas. Como os dispositivos MEMS apresentam tamanho em escala micrométrica, seu estudo em laboratório físico torna-se inviável. Desta forma, simulações da realidade em laboratórios virtuais tornam-se uma alternativa atrativa, reduzindo custos financeiros e de tempo. A compreensão dos aspectos físicos envolvidos em um sistema é fator preponderante para o seu aperfeiçoamento. Investigações científicas que visam a auxiliar na otimização de processos, devem contar com softwares capazes de simular o real funcionamento de dispositivos. Segundo Antunes (2003), simulações computacionais constituem um método eficiente para a otimização do controle de qualidade de processos. Esta é uma importante etapa dentro da Modelagem Matemática que, por sua vez, oferece ampla gama de possibilidades para otimização de processos. A combinação dos recursos oferecidos pela Modelagem Matemática resulta em métodos que viabilizam o aperfeiçoamento das técnicas e procedimentos empregados em diversos segmentos industriais. Neste sentido o presente trabalho investiga, através da Modelagem Matemática, o desenvolvimento de uma metodologia de diagnóstico de defeitos em elastomassas MEMS, em especial o colapso das vigas que compõem essas estruturas. 3 MODELAGEM MATEMÁTICA Neste capítulo são apresentadas definições acerca da modelagem matemática. A ênfase é dada à Função de Transferência e às Figuras de Lissajous, as quais são base para o desenvolvimento da metodologia para a detecção do colapso de vigas em elastomassas MEMS proposta por este trabalho. 3.1 Definição de Modelagem Matemática Por definição, a modelagem matemática é a área do conhecimento que tem por finalidade prever o comportamento de sistemas reais através equações ou fórmulas, também chamadas de modelos matemáticos. Sua principal característica é a multidisciplinaridade, uma vez que várias áreas do conhecimento a exploram para descrever matematicamente os mais variados fenômenos. Neste sentido, a física, a química, a economia, a biologia e as engenharias são campos científicos onde a modelagem matemática vem se consolidando ao longo dos anos. Segundo Ferruzi et al, (2004), a modelagem matemática é um conjunto de regras e procedimentos que auxiliam na obtenção de um modelo matemático que represente a situação em estudo. Para Aguirre (2004), é o campo do conhecimento que investiga formas de implementação de modelos matemáticos de fenômenos reais, utilizando regras pré-definidas no processo. Conforme Bassanezi (2002), um modelo matemático pode ser classificado como um conjunto de símbolos e de relações matemáticas que expressam uma situação real e sua representação pode ser dada graficamente, de forma tabulada ou equacionada. O mesmo autor destaca a observação, a abstração, a manipulação do modelo e a validação como principais etapas no processo de modelagem. 3.2 Classificação dos Modelos Dinâmicos Todos os sistemas reagem à aplicações de força, tanto de forma dinâmica quanto estática. De acordo com Aguirre (2004), todo sistema real é dinâmico. Isto é justificado pelo fato de que todo sistema real apresenta características dinâmicas. Porém, se estas forem irrelevantes, o sistema pode ser representado por um modelo estático. No âmbito tecnológico, há um interesse maior por modelos dinâmicos. Estes descrevem processos mecânicos e são de extrema importância na análise e no planejamento da operação de sistemas. Aspectos tais 50 como: mensuração, parâmetros característicos, formato da resposta, número de entradas e saídas, conexões externas entre entrada e saída, são importantes na classificação de modelos dinâmicos. Conforme Ljung (1999) e Aguirre (2004), os modelos dinâmicos obedecem à seguinte classificação: Modelos lineares ou não lineares – Sistemas lineares se caracterizam por satisfazer o princípio da superposição, além de possuir um tratamento simplificado. Se o princípio da superposição não for satisfeito, os modelos são considerados não lineares. A princípio todo sistema é não linear, porém é sempre possível modificá-lo de forma a aproximá-lo a um sistema linear. Modelos contínuos e discretos – Modelos contínuos permitem a análise da evolução da variável independente temporal. Neste caso, a evolução é contínua para qualquer intervalo de tempo, podendo ser modelada por equações diferenciais ou pela função de transferência contínua. Caso a evolução da variável independente temporal ocorra em instantes isolados de tempo, esses modelos são chamados de discretos e podem ser representados por equações a diferenças. Essas equações possuem resolução computacional pelo fato de se obter a solução numericamente. Modelos de parâmetros concentrados e parâmetros distribuídos - Modelos de parâmetros concentrados são aqueles em que se admite uniformidade das propriedades no espaço, ou seja, que as propriedades não variam com as coordenadas de posição. Esses sistemas podem ser descritos pelas Equações Diferenciais Ordinárias. Nos modelos de parâmetros distribuídos, admite-se que as propriedades variam com as coordenadas espaciais e são descritos pelas Equações Diferenciais Parciais. Modelos paramétricos e não paramétricos – Modelos paramétricos relacionam a entrada e a saída por meio de um conjunto de parâmetros. Por outro lado, os modelos não paramétricos dão ênfase para as representações gráficas. Modelos determinísticos e estocásticos – Modelos determinísticos são baseados nas certezas dos dados de seu comportamento, enquanto que nos modelos estocásticos prevalecem as incertezas na forma de variáveis aleatórias na saída do sistema. Modelos monovariáveis e multivariáveis - os modelos onde a relação é expressa por um par de variáveis (entrada e saída) são ditos monovariáveis. Se apresentarem uma relação com mais de um par de variáveis, são denominados de multivariáveis. 51 Modelos causal e não causal - um modelo causal possui um sistema que começa a responder a uma excitação no exato momento em que esta é aplicada no sistema. Se o sistema é capaz de responder antes da aplicação dos sinais de entrada, será classificado como modelo não causal. Modelos variantes e invariantes no tempo - nos modelos variantes no tempo os parâmetros são funções do tempo, ou seja, são variáveis. Por outro lado, se os parâmetros são constantes ao longo do tempo, o sistema é classificado como invariante. A presente investigação é fundamentada em modelos não paramétricos, tendo em vista o desenvolvimento de uma metodologia com ênfase em análise qualitativa. 3.3 Representação Linear de Sistemas Dinâmicos Conforme Aguirre (2004), a representação de um modelo matemático pode ser realizada de várias formas. O mesmo autor destaca como principais: a resposta ao impulso, a resposta em frequência, a Função de Transferência (FT), a representação no espaço de estados e as representações discretas. O modelo analítico que descreve o comportamento dos atuadores MEMS elasticamente deformáveis é representado esquematicamente pelo diagrama de blocos ilustrado na Figura 3.1. Figura 3.1: Concepção do modelo analítico de atuadores MEMS (fonte: REIMBOLD, 2008) A Figura 3.1 representa três equações agregadas no próprio modelo, sendo que uma descreve o comportamento elétrico, outra que mostra o desempenho mecânico e uma terceira que faz a ligação entre as duas primeiras. A relação entre fluxos de energia, campo elétrico e 52 mecânico é especificamente obtida através do diagrama de corpo livre, resultado da aplicação Segunda Lei de Newton, conforme Figura 3.2. Figura 3.2: Atuador eletrostático MEMS: (a) parâmetros concentrados, (b) corpo livre (a) (b) (fonte: Elaborada pelo Autor) De acordo com a ilustração, o comportamento mecânico é descrito pela inércia do corpo M , o amortecimento D e a rigidez k da estrutura à qual será aplicada uma força de índole eletrostática Fe . Desta forma, o modelo analítico é descrito por uma Equação Diferencial Ordinária (ODE – Ordinary Differencial Equation) de segunda ordem, não homogênea, linear e invariante no tempo (LTI – Linear Invariant Time) (OGATA, 2005). Em física, um sistema que apresenta uma força restauradora conhecida como Lei de Hooke é classificado como oscilador harmônico. Este tem como propriedade a constante elástica k . Havendo uma única força atuando sobre o sistema, o mesmo passa a ser caracterizado pelo movimento de "vai-e-vem” e descrito por uma função de caráter senoidal com frequência constante. Esse movimento de oscilação é observado em sistemas que possuem uma variável elástica atuante. A mola é um exemplo clássico de um oscilador harmônico. Em muitos casos, entretanto, o movimento harmônico se faz na presença de forças de atrito, que mudam as características do movimento oscilatório. Sistemas que atuam sob essas condições têm seu movimento classificado como harmônico amortecido. Neste caso, a 53 frequência das oscilações é menor em relação a um oscilador sem amortecimento, e a amplitude das oscilações diminui ao longo do tempo. As elastomassas MEMS atuam como “molas” cujo movimento harmônico é alterado por forças de atrito. Desta forma, sua oscilação acontece de forma amortecida. Assim, seu movimento é classificado como movimento harmônico amortecido. Neste sentido, constituem um sistema Massa, Mola e Amortecedor que é modelado matematicamente pela expressão (3.1). M d2 d x t D x t kx t Fe t 2 dt dt Sendo M a massa rígida do corpo oscilante em kg , D o amortecimento em k o coeficiente de elasticidade em N / m e 3.1 Nm . / s2, Fe a força eletrostática em N . Conforme Reimbold (2008), esses parâmetros são definidos a partir das propriedades dos materiais utilizados no dispositivo e da geometria dos componentes. 3.4 Função de Transferência Considerando as várias formas de representação de um modelo matemático, Aguirre (2004) destaca a Função de Transferência definida como a transformada de Laplace da saída (resposta) para a transformada de Laplace da entrada (excitação). A relação entre entrada e saída, através da Função de Transferência, pode ser representada esquematicamente por diagrama de blocos, conforme Figura 3.3. Figura 3.3: Diagrama de blocos da Função de Transferência (fonte: Elaborada pelo Autor) Considerando a resposta contínua no tempo, então a transformada de Laplace de um sinal é definida da seguinte maneira: 54 x (t ) e X ( s ) L x t st dt 3.2 0 Funções de Transferência são utilizadas para caracterizar as relações de entrada e saída de componentes ou sistemas que podem ser descritos por equações diferenciais lineares e invariantes no tempo. Considerando todas as condições iniciais nulas, a Função de Transferência de um sistema LTI define-se como a relação da transformada de Laplace. Genericamente, um sistema dinâmico linear contínuo e invariante no tempo é descrito por equações diferenciais ordinárias lineares, conforme 3.3. a0 b0 com n m e sendo d n x t n dt m d f t dt m a1 b1 d n 1 x t dt n 1 ... a n 1 d m 1 f t dt m 1 dx t ... bm 1 an x t dt df t bm f t dt 3.3 m a ordem da derivada do sinal de entrada e n a ordem da derivada do sinal de saída, f t a função excitação ou sinal de entrada e x t a função resposta ou sinal de saída. Os parâmetros físicos ai e bi são constantes, invariantes no tempo e relacionam os sinais de entrada e saída. Considerando nulas as condições iniciais, tem-se: 3.4 L [ saída ] L [ entrada ] condições iniciais nulas Assim, aplicando (3.3) em (3.4), obtém-se: a b 0 S n a1 S n 1 ... an 1 S a n X S 0 S m b1 S m 1 ... bm 1 S bm F S 3.5 essa expressão pode ser representada pela equação (3.6). H S X S b0 S m b1 S m 1 ... bm 1 S bm F S a0 S n a1 S n 1 ... an 1 S an 3.6 Usando o conceito de Função de Transferência, é possível representar a dinâmica do sistema por equações algébricas com domínio em s. Assim, aplicando a transformada de Laplace na expressão (3.1), tem-se o sistema expresso por: Ms2 X (s) DsX (s) kX(s) F(s) 3.7 55 Desta forma, a Função de Transferência que descreve o princípio de funcionamento de elastomassas MEMS é dada por: X (s) 1 2 F (s) M s Ds k 3.8 3.5 Figuras de Lissajous e Medidas de Defasagem Dá-se o nome de Curva ou Figura de Lissajous à composição gráfica de dois movimentos oscilatórios, sendo um na vertical e outro na horizontal. O método consiste na composição perpendicular desses sinais, injetando-se o sinal de referência na entrada vertical e o outro sinal na entrada horizontal. As figuras são assim denominadas em homenagem ao Físico francês Jules Antoine Lissajous (1822-1880) (BRAGA; 2009). Matematicamente, as Figuras de Lissajous também são definidas como o gráfico produzido por um sistema de equações paramétricas, conforme as equações (3.9). x Ax sen x t x y Ay sen y t y onde Ax e Ay são as amplitudes, 3.9 x e y são as fases iniciais e x e y são frequências angulares as quais são expressas por: x 2 Tx 2 y Ty 3.10 onde T é o período, definido por: T nTy n´Tx sendo ne 3.11 n´ números inteiros. O estudo dessas figuras é empregado na engenharia elétrica. Em geral, a visualização das Figuras de Lissajous é realizada através de um osciloscópio. As figuras também podem ser produzidas por computadores e sistemas mecânicos. Neste trabalho, as figuras são abordadas com base na dinâmica do sistema mecânico de elastomassas MEMS. 56 Para o caso específico da medida de frequências, amplitudes e fases, é fundamental conhecer as Curvas de Lissajous (BRAGA, 2009), (CAPUANO E MARINO, 1988). Neste sentido o método proposto por Lissajous é considerado uma poderosa ferramenta de diagnóstico eletrônico. Além das aplicações em medidas de frequências amplitudes e fases, figuras podem ser utilizadas para outras finalidades, tais como: efeitos para editores de imagens e recursos multimídias (BRAGA, 2007). Para quaisquer dois sinais de mesma frequência e defasados, tem-se o resultado gráfico de uma elipse como figura de Lissajous. Essas figuras podem apresentar formato e inclinação para esquerda ou para a direita. Tal fato depende do ângulo de defasagem entre os dois sinais, conforme ilustrado na Figura 3.4. Figura 3.4: Elipse resultante da composição de dois sinais defasados (fonte: CAPUANO;MARINO, 1988) Da Figura de Lissajous obtida, é possível estabelecer uma relação entre as frequências dos dois sinais, conforme o número de vezes que a figura toca na linha de tangência horizontal e vertical. Genericamente essa relação é expressa por: FV NH FH NV 3.12 onde: FV - frequência do sinal vertical; FH - frequência do sinal horizontal; N H - número de tangências na horizontal; NV - número de tangências na vertical. 57 À medida em que se alteram estes parâmetros, são originadas diferentes figuras, caracterizadas pelas peculiaridades inerentes ao seu formato geométrico. Para o caso específico de sinais de mesma frequência, as Figuras de Lissajous apresentam-se em forma de reta, elipse ou círculos. Dependendo da defasagem, a figura gerada muda a sua geometria adquirindo os formatos ilustrados na Figura 3.5. Figura 3.5: Figuras de Lissajous para diversas relações de frequências (fonte: adaptado de BRAGA, 2009) 3.6 Técnica de Signature ou Comparação de Assinaturas A técnica de signature ou comparação de assinaturas gráficas consiste em um método dinâmico e simples cuja finalidade é obter informações acerca do funcionamento de um sistema através da análise gráfica. De acordo com Antunes (2003), qualquer sistema que atue sob movimento cíclico é um candidato possível a ser instrumentado através da análise de assinaturas. O mesmo autor afirma que a classificação e o desempenho de sistemas podem ser analisados através da assinatura. De acordo com Ribas (2003), a técnica pode ser empregada para a determinação de padrões de defeitos em MEMS. Na literatura se encontram trabalhos realizados em diferentes áreas do conhecimento, que através da comparação gráfica realizam inferências acerca de resultados obtidos. No âmbito de MEMS, destaca-se o trabalho de Ribas (2003) onde o autor 58 realiza a análise do funcionamento de microssensores através da comparação gráfica das assinaturas geradas por dispositivos com e sem defeitos. A Figura 3.6 ilustra assinaturas gráficas de microssensores que atuam de forma intacta e defeituosa. Figura 3.6: Técnica de signature empregada na detecção de defeitos em estrutura comb-drive (fonte: RIBAS. 2003) A eficiência da técnica empregada por Ribas (2003) tem sido comprovada, uma vez que, através das defasagens apresentadas pela signature de dispositivos intactos e defeituosos, é possível identificar defeitos. Para o caso do colapso em vigas de elastomasas, a forma como a técnica vem sendo aplicada permite detectar que a estrutura atua sob colapso. Contudo, ainda não há uma metodologia que permita a identificação pontual de qual viga entrou em colapso. A presente investigação aborda a combinação da Função de Transferência com o método de figuras de Lissajous como alternativa para obtenção de assinaturas gráficas de elastomassas MEMS que atuam de forma intacta e sob colapso. O movimento oscilatório dessas estruturas justifica a adoção das figuras de Lissajous como parte da metodologia empregada. A Função de Transferência é utilizada para relacionar o sinais de entrada e saída do sistema. Assim, através da combinação destes conceitos, é possível obter modelos matemáticos não paramétricos expressos por gráficos com diferentes características geométricas. Estes são definidos como a assinatura gráfica característica para cada situação de colapso estudada. Os sinais de entrada e saída são obtidos através da simulação da ação das elastomassas MEMS em elementos finitos. Dessa forma, é possível gerar um banco de 59 assinaturas gráficas as quais apresentam características similares às observadas nas Figuras de Lissajous. Tal fato favorece a detecção de defeitos nas elastomassas. 3.7 Metodologia A iniciação do processo científico é dada através de observações acometidas sob circunstâncias controladas rigorosamente em laboratório. Assim, é possível identificar os fatores que são responsáveis ou que, de algum modo, interferem no fenômeno; neste momento surgem as conjecturas acerca do trabalho. Neste sentido, o pesquisador tenta inferir as leis que regem o fenômeno estudado. As observações podem ser qualitativas ou quantitativas. Toda medida, não importando o grau de cautela com a qual é tomada, está sujeita a erro experimental. De acordo com Reimbold (2008), uma boa teoria deve apresentar as seguintes peculiaridades: a) ser capaz de explicar um grande número de fenômenos com menor número possível de leis físicas; b) ter o poder de previsão de novos fenômenos, os quais possam ser testados. A metodologia desenvolvida nessa investigação inicia-se com as definições geométricas das tipologias de elastomassas: ponte simples, ponte dupla e dobradiça; em uma plataforma de testes implementada no software ANSYS. Posteriormente definem-se as propriedades dos materiais utilizados para a construção das estruturas. Em seguida, gera-se a malha e selecionam-se os nós a serem monitorados, de modo a estabelecer a região ideal para monitoramento. Essa região é a que fornece resultados que favorecem a análise qualitativa dos resultados. Tendo estabelecido tais parâmetros, iniciam-se os ensaios experimentais para as estruturas intactas e colapsadas. Ao final de cada experimento, é feita a coleta de dados referente ao deslocamento x (t ) e à força f (t ) atuante em cada nó da região de monitoramento. Os dados coletados são guardados em um banco de dados e posteriormente utilizados para a obtenção dos modelos não paramétricos. Os modelos são definidos com base na Função de Transferência e assim são geradas as assinaturas gráficas, estas recebem o nome de signature. Para esse processo, é utilizado o software MATLAB (MATriz LABoratory). Através da análise qualitativa dos resultados, é possível identificar qual das vigas atua sob colapso. Essas etapas são apresentadas de forma esquemática pelo fluxograma ilustrado na Figura 3.7. 60 Figura 3.7: Fluxograma para detecção do colapso de vigas Definição dos Parâmetros Geométricos Definição das Propriedades dos Materiais Construção da Estrutura Definição da Melhor Região de Monitoramento Ensaios/Simulações em Elementos Finitos Modificação da Estrutura Colapsada Fim dos Ensaios? Região Definida? Banco de Dados Obtenção de sinais de entrada x(t) e saída y(t) Obtenção dos Modelos Matemáticos Não Paramétricos (Geração de Signatures) Análise Qualitativa Identificação da Viga Colapsada (fonte: Elaborada pelo Autor) Na literatura, são identificadas três formas básicas de tipologias de atuadores MEMS baseados em deformação elástica. As tipologias são nomeadas de acordo com a tipologia das 61 elastomassas: ponte simples, dupla, e dobradiça. O atuador ponte simples é explorado teoricamente, podendo também ser empregado na construção de interruptores. O atuador ponte dupla é explorado em dispositivos tais como: acelerômetros, indutores, pinças, sensores e interruptores. Por outro lado, o atuador de estrutura dobradiça tem vasta aplicação em telecomunicações, como: amplificadores, mixers, transformadores, entre outros dispositivos. As três formas de atuadores são apresentadas na Figura 3.7. Figura 3.8: Atuadores eletrostáticos: (a) ponte simples; (b) ponte dupla; (c) dobradiça (a) (b) (c) (fonte: BEDENDO, 2012) A escolha dos atuadores foi realizada sobre critérios de simplicidade na estrutura, grau de liberdade numa única direção e acessibilidade ao modelo analítico. A Figura 3.9 ilustra as tipologias das elastomassas que estão sob análise nesta investigação. Figura 3.9: Elastomassas: (a) ponte simples; (b) dupla; (c) dobradiça (a) (b) (c) (fonte: REIMBOLD, 2008) A construção dessas estruturas na plataforma de testes respeitou as propriedades do material silício policristalino. Os parâmetros tais como: módulo de Young, relação de 62 Poisson, densidade, resistividade expansão térmica e condutividade térmica são apresentados nos anexos A, B e C. A aplicação do método de Elementos Finitos (FEM – Finite Element Method) é comum para ensaios experimentais e coleta de dados, sendo utilizada para resolver problemas diversos nas mais diferentes áreas do conhecimento. O software ANSYS (Analysis System) destaca-se pela capacidade de resolver sete tipos de análises estruturais são elas: estática, modal, harmônica, dinâmica transitória, espectral, flambagem e dinâmica explícita (SWANSON, 1998). Esse software apresenta uma ampla gama de capacidades de simulações, sendo utilizado para prever como se comportará projetos de produtos de modo real. Isto justifica sua adesão no meio científico, pois as simulações realizadas podem ser consideradas como experimentos laboratoriais. Assim, a plataforma para realização de testes dinâmicos e coleta de dados foi implementada no software ANSYS e as simulações realizadas através desse software são tomadas como parte experimental desta investigação. Para os ensaios experimentais, foi empregada a análise transitória, pois esta permite analisar o regime transitório e o regime permanente no deslocamento das elastomassas quando aplicado um degrau de força, podendo através do comportamento de ambos os regimes determinar os defeitos em dispositivos MEMS. 3.9 Plataforma de Testes O Processo de análise da estrutura é dado em três etapas denominadas: Preprocessor, Solution e Postprocessor. Marinho (2002) define cada uma como sendo: Preprocessor: é a etapa onde ocorre a modelagem da estrutura, definição do tipo de elemento estrutural, constantes características do elemento e do tipo de material relacionado a este e também a numeração dos nós. Solution: é onde se definem os tipos de forças atuantes na estrutura e condições de apoio e também a análise escolhida. Postprocessor: nessa etapa são apresentados os resultados da análise realizada no estágio anterior. O elemento SOLID45 foi o escolhido para a modelagem das elastomassas. Esse elemento é utilizado para a modelagem tridimensional de estruturas sólidas, devido ao fato de ser hexaédrico, com oito nós, tendo cada nó três graus de liberdade. A utilização desse elemento permite o monitoramento de efeitos importantes como a deflexão e a deformação do 63 material. A Figura 3.10 ilustra a geometria, a localização dos nós e o sistema de coordenadas para cada opção de elementos utilizados para simulações em elementos finitos. Figura 3.10: Geometria do elemento SOLID45 (fonte: Adaptada de Swanson, 1998) O ANSYS apresenta uma ampla gama de capacidades de simulação de engenharia. O ambiente de plataformas de simulação unificada e personalizável possibilita aos engenheiros a realização eficiente de simulações complexas que envolvem a interação de diversos domínios. Desta forma, o software é utilizado para prever como será o comportamento de protótipos de produtos e como processos de fabricação serão operados em ambientes reais. Neste sentido, as simulações fornecem a qualidade para analisar os projetos no menor tempo possível e a certeza de resultados acurados. Os resultados experimentais apresentados neste trabalho são obtidos a partir das simulações computacionais em elementos finitos realizadas com o software ANSYS, onde são coletados os dados e posteriormente, com o uso da ferramenta MATLAB (Matrix Laboratory), são obtidos os modelos matemáticos não paramétricos para cada situação simulada. Esses modelos são comparados através da análise qualitativa dos gráficos obtidos. Por fim, são realizadas as inferências acerca das situações simuladas. 4 RESULTADOS E DISCUSSÕES Neste capítulo são apresentados os resultados obtidos através da metodologia desenvolvida. São avaliados os resultados para as três tipologias de elastomassas abordadas. Por fim, verifica-se a validação da modelagem aplicada para a detecção do colapso em vigas de elastomassas MEMS. 4.1 Resultados para Tipologia Simples Os resultados desta investigação foram analisados após serem realizadas as simulações do funcionamento do núcleo deformável de um atuador MEMS. As análises iniciam-se a partir da obtenção das assinaturas gráficas referentes à elastomassa de tipologia simples. Foram necessários 86 ensaios experimentais. Estes foram necessários para identificar a melhor região de monitoramento, bem como a quantidade e a disposição dos nós monitorados. Dos 86 ensaios, selecionaram-se 12. O critério de seleção dos resultados foi a qualidade das assinaturas gráficas, objetivando a rapidez no diagnóstico sobre o colapso. As assinaturas geradas pelos nós situados em regiões localizadas entre a extremidade superior e o centro da malha da massa rígida foram comparadas. Através da comparação, determinou-se a região intermediária entre o centro e a extremidade superior da massa rígida como a ideal para o monitoramento. Os nós “a”, “b” e “c” foram definidos como: (a) localizado à extrema esquerda, (b) localizado ao centro da massa rígida, (c) localizado à extrema direita. A Figura 4.1 ilustra os nós selecionados para o monitoramento nos experimentos com a ponte simples. Figura 4.1: Nós monitorados na elastomassa de ponte simples (fonte: Elaborada pelo autor) Os ensaios foram iniciados com a elastomasa do tipo ponte simples intacta. Para os ensaios de colapso, considerou-se a ruptura em apenas uma das vigas. A experimentação consistiu na aplicação de uma força distribuída na extremidade da massa rígida e no 65 monitoramento do deslocamento dos nós selecionados. O sinal teste utilizado, para excitar o sistema e gerar o conjunto de dados, foi um degrau de força, aplicado no instante t 0s com 6 uma amplitude de 0,1410 N . Segundo Reimbold (2008), esta é a amplitude máxima suportada por esses tipos de estrutura. Com os dados coletados para força f (t ) e deslocamento x (t ) , foram geradas as assinaturas no software MATLAB. Utilizado o princípio da composição gráfica das Figuras de Lissajous, foram criados bancos de assinaturas para cada uma das tipologias. Através da singularidade das figuras apresentadas, foram realizadas as inferências sobre os resultados obtidos. As assinaturas gráficas são modelos matemáticos não paramétricos também identificados na literatura como signature. Cada signature corresponde a um nó monitorado. A Figura 4.2 ilustra o banco de assinaturas referente ao funcionamento da elastomassa tipo ponte simples atuando de forma intacta. Figura 4.2: Força x deslocamento de nós para elastomassa tipo ponte simples intacta: (a) nó extremo esquerdo; (b) nó central; (c) nó extremo direito Ponte simples − Nó "a" 0.45 0.45 0.4 0.35 0.35 0.35 0.3 0.3 0.25 0.2 0.15 Deslocamento (um) 0.4 0.4 D es locamento (um) Deslocament o ( um) Ponte Simples − N ó "c" Ponte Simples − N ó "b" 0.45 0.25 0.2 0.15 0.1 0.1 0.05 0.05 0.3 0.25 0.2 0.15 0.1 0.05 0 0.008 0 .009 0.01 0.011 0.012 0 .013 Força ( uN) 0.014 0.015 0.016 0 .017 0 −1 0 0.008 0.009 −0.5 0 0.5 (a) 1 1.5 Força (uN) (b) 2 2.5 3 3.5 x 10 0.01 0.011 0.012 0.013 Força (uN) 0.014 0.015 0.016 0.017 −3 (c) As assinaturas apresentaram traços semelhantes às Figuras de Lissajous de frequência 1:1, porém com diferentes inclinações. As assinaturas obtidas foram tomadas como parâmetro de comparação. Desta forma, considera-se que se uma elastomassa MEMS atua em perfeito estado, então as assinaturas se assemelham à: assinatura referente ao nó “a” – Figura de Lissajous de frequência 1:1 e fase 0; assinatura referente ao nó “b” – Figura de Lissajous de frequência 1:1 e fase ; assinatura referente ao nó “c” – Figura de Lissajous de frequência 1:1 e fase 0. 66 Após os experimentos com as vigas intactas, foram realizados os ensaios de colapso nas vigas. Os ensaios de quebra foram iniciados pela viga positiva (lado direito). A viga positiva foi rompida em 1/4, 1/2 e 3/4 de sua extensão. As composições gráficas obtidas apresentaram características geométricas discrepantes em relação às observadas na ponte intacta, fato que permitiu identificar que a estrutura atua sob colapso. O banco de assinaturas referente às fraturas na viga positiva é ilustrado pela Figura 4.3. Figura 4.3: Assinaturas referentes ao colapso na viga positiva da ponte simples em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão Ponte Simples Quebra Direita 1/4 − N ó "c" Ponte S imples Quebra D ireita 1/4 − Nó "b" Ponte Simples Quebra Direita 1/4 − N ó "a" 9 8 6 8 7 5 7 3 2 D es locament o (um) D esl ocament o (um) D es locamento (um) 6 4 5 4 3 6 5 4 3 2 2 1 1 1 0 0.008 0.0085 0.009 0.0095 0.01 0.0105 0.011 Força (uN ) 0 6.6 0.0115 0.012 0.0125 0 3.5 4 4.5 5 5.5 Forç a (uN) 6 6.5 6.8 7 7 x 10 7.2 Forç a (uN) 7.4 7.6 7.8 x 10 −3 −3 (a) Ponte Simples Quebra Direita 1/2 − N ó "a" Ponte Simples Quebra Direita 1/2 − N ó "c" Ponte Simples Quebra Direita 1/2 − N ó "b" 6 7 5 6 9 8 3 2 Deslocament o (um) D es locam ent o (um) D es locamento (um) 7 5 4 4 3 2 6 5 4 3 2 1 1 1 0 0.008 0.0085 0.009 0.0095 0.01 0.0105 0.011 Força (uN ) 0 6.6 0.0115 0.012 0.0125 0 3 3.5 4 4.5 5 Forç a (uN) 5.5 6 6.5 6.8 7 7 x 10 7.2 Forç a (uN) 7.4 7.6 7.8 x 10 −3 −3 (b) Ponte Simples Quebra Direita 3/4 − N ó "a" Ponte Simples Quebra Direita 3/4 − N ó "c" Ponte Simples Quebra Direita 3/4 − N ó "b" 6 7 5 6 9 8 3 2 Deslocament o (um) D es locam ent o (um) D es locamento (um) 7 5 4 4 3 2 6 5 4 3 2 1 1 1 0 0.008 0.0085 0.009 0.0095 0.01 0.0105 0.011 Força (uN ) 0.0115 0.012 0.0125 0 6.8 0 3 3.5 4 4.5 5 Forç a (uN) 5.5 6 6.5 7 x 10 −3 6.9 7 7.1 7.2 7.3 Forç a (uN) 7.4 7.5 7.6 7.7 x 10 −3 67 (c) O banco de assinaturas para os diferentes pontos de fratura favoreceu a identificação das peculiaridades de maior relevância para a detecção da viga colapsada. Avaliando as assinaturas, foi possível verificar as semelhanças com as Figuras de Lissajous. Por se tratar de um movimento harmônico amortecido, os sinais oscilatórios têm suas amplitudes reduzidas na medida em que o tempo de simulação evolui, resultando em discrepâncias em relação às Figuras de Lissajous. Tal fato não interfere na detecção. Neste sentido, as assinaturas geradas são associadas às Figuras de Lissajous da seguinte forma: assinatura referentes ao nó “a” – Figura de Lissajous de frequência 3:1 e fase 3 / 4 ; assinatura referentes ao nó “b” – Figura de Lissajous de frequência 1:1 e fase 0; assinaturas referentes ao nó “c” – Figura de Lissajous de frequência 3:1 e fase / 4 Os ensaios de colapso na viga negativa foram conduzidos da mesma forma. Nota-se que as geometrias das assinaturas são contrárias às observadas nos ensaios com a viga positiva. As assinaturas referente ao colapso na viga negativa são ilustradas pela Figura 4.4. Figura 4.4: Assinaturas referentes ao colapso na viga negativa da ponte simples em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão Ponte Simples Quebra Esquerda 1/4 − Nó "a" Ponte Simples Quebra Esquerda 1/4 − Nó "c " Ponte Simples Quebra Es querda 1/4 − Nó "b" 9 8 8 7 6 5 6 5 4 3 5 4 3 4 3 2 2 2 1 1 1 0 6.6 D es locamento (um) 6 Desl ocamento (um) Deslocament o (um) 7 6.8 7 7.2 Forç a (uN) 7.4 7.6 0 3.5 7.8 x 10 4 4.5 5 5.5 Forç a (uN) −3 6 6.5 0 0.008 0.0085 0.009 7 x 10 −3 0.0095 0.01 0.0105 0.011 Força (uN ) 0.0115 0.012 0.0125 (a) Ponte Simples Quebra Esquerda 1/2 − Nó "a" Ponte Simples Quebra Esquerda 1/2 − Nó "b" 9 Ponte Simples Quebra Esquerda 1/2 − Nó "c " 7 6 6 5 8 5 4 3 D es locamento (um) 5 6 D es locam ent o (um) Deslocament o (um) 7 4 3 4 3 2 2 2 1 1 0 6.6 1 6.8 7 7.2 Forç a (uN) 7.4 7.6 0 0.008 0.0085 0.009 7.8 x 10 −3 0 3 3.5 4 4.5 5 Forç a (uN) 5.5 6 6.5 7 x 10 −3 0.0095 0.01 0.0105 0.011 Força (uN ) 0.0115 0.012 0.0125 68 (b) Ponte Simples Quebra Es querda 3/4 − N ó "a" Ponte Simples Quebra Es querda 3/4 − N ó "b" 9 Ponte Simples Quebra Es querda 3/4 − N ó "c " 7 6 6 5 8 5 4 3 D es locamento (um) 5 6 D es locam ent o (um) Deslocament o (um) 7 4 3 4 3 2 2 2 1 1 0 6.8 1 6.9 7 7.1 7.2 7.3 Forç a (uN) 7.4 7.5 7.6 0 0.008 0.0085 0.009 7.7 x 10 −3 0 3 3.5 4 4.5 5 Forç a (uN ) 5.5 6 6.5 7 x 10 0.0095 0.01 0.0105 0.011 Forç a (uN) 0.0115 0.012 0.0125 −3 (c) Desta forma, através da análise das assinaturas, foi possível observar diferenças significativas entre as composições gráficas referentes a uma estrutura intacta e defeituosa. As peculiaridades inerentes às assinaturas possibilitam detectar se uma elastomassa MEMS atua com ou sem defeito. Os resultados também permitem identificar qual das vigas entrou em colapso, sendo este o diferencial da técnica proposta em relação às encontradas na literatura. 4.2 Resultados para a Tipologia Dupla A sequência desta investigação foi conduzida através dos ensaios experimentais com a elastomassa de tipologia ponte dupla. Inicialmente foi estabelecida a região da massa rígida a ser monitorada, aplicando o mesmo critério utilizado para a tipologia simples. Os nós monitorados são definidos seguinte maneira: - “a”, ”b” e “c”: situados entre o centro da massa rígida e a extremidade, por estarem alinhados com as vigas superiores; - “d”, ”e” e “f”: situados entre o centro da massa rígida e a extremidade inferior, por estarem alinhados com as vigas inferior. A Figura 4.5 ilustra os nós selecionados para o monitoramento nos ensaios da tipologia ponte dupla. Figura 4.5: Nós monitorados na elastomassa ponte dupla 69 (fonte: Elaborada pelo Autor) Após a seleção dos nós e a definição da região ideal para o monitoramento, foram realizados os ensaios experimentais, monitorando o deslocamento de cada um dos nós selecionados. Assim, foram coletados os dados referentes à entrada f (t ) , à saída x (t ) e posteriormente obtida a signature para cada um dos nós. Em seguida gerou-se o banco de assinaturas. As composições gráficas obtidas a partir dos sinais de entrada e saída foram associadas às Figuras de Lissajous, considerando as semelhanças entre suas características geométricas. O banco criado para a tipologia ponte dupla atuando de forma intacta é ilustrado na Figura 4.6. Figura 4.6: Força x Deslocamento de nós para vigas intactas: (a) nó “a”; (b) nó “b”; (c) nó “c”; (d) nó “d”; (e) nó “e”;(f) nó “f” na elastomassa ponte dupla P onte Dupla Intacta − Nó a P onte Dupla Intacta − Nó c Ponte D upla Intac ta − Nó b 0.22 0.2 0.2 0.2 0.18 0.18 0.18 0.16 0.16 0.14 0.12 0.1 Des loc amento (um ) 0.16 D es locament o (um ) Des loc amento (um ) 0.22 0.22 0.14 0.12 0.1 0.08 0.08 0.12 0.1 0.08 0.06 0.06 0.14 0.06 0.04 0.04 0.02 −0.35 0.04 0.02 3.35 −0.3 −0.25 −0.2 −0.15 Força (uN) −0.1 −0.05 3.4 3.45 0 (a) 3.55 3.6 3.65 −3 x 10 0.02 −0.35 Ponte D upla Intacta − N ó d Ponte D upla Intacta − N ó e 0.16 0.16 0.16 0.12 0.1 0.14 0.12 0.1 0.08 0.08 0.06 0.06 0.04 0.04 −0.2 −0.15 Força (uN ) (d) −0.1 −0.05 0 Des loc amento (um) 0.2 0.18 Desl ocament o (um ) 0.2 0.18 0.14 0.02 1.45 −0.1 −0.05 0 0.22 0.2 −0.25 −0.2 −0.15 Força (uN) Ponte D upla Intacta − N ó f 0.22 −0.3 −0.25 (c) 0.18 0.02 −0.35 −0.3 (b) 0.22 Des locamento (um) 3.5 Forç a (uN) 0.14 0.12 0.1 0.08 0.06 0.04 1.5 1.55 1.6 1.65 1.7 Força (uN) (e) 1.75 1.8 1.85 1.9 x 10 −3 0.02 −0.35 −0.3 −0.25 −0.2 −0.15 Força (uN ) −0.1 −0.05 0 (f) Os resultados para a elastomassa intacta resultou em composições gráficas que se assemelham às Figuras de Lissajous, e suas características geométricas auxiliam no diagnóstico sobre o funcionamento da estrutura. Neste sentido a metodologia propõe que, para 70 o caso do funcionamento intacto da elastomassa de tipologia simples, as composições gráficas referentes às assinaturas devem ser associadas às Figuras de Lissajous da seguinte maneira: assinatura referente ao nó “a” – Figura de Lissajous de frequência 1:1 e fase ; assinatura referente ao nó “b” – Figura de Lissajous de frequência 3:1 e fase / 4 ; ; assinatura referente ao nó “d” – Figura de Lissajous de frequência 1:1 e fase ; assinatura referente ao nó “e” – Figura de Lissajous de frequência 1:1 . assinatura referente ao nó “c” – Figura de Lissajous de frequência 1:1 e fase Os ensaios de colapso foram iniciados pela viga negativa superior, fraturando a viga em 1/4, 1/2 e 3/4 de sua extensão. Para todos os experimentos realizados, considera-se também o colapso em apenas uma das vigas. A Figura 4.7 ilustra o banco de assinaturas referente ao colapso na viga negativa superior. Figura 4.7: Assinaturas referentes ao colapso na viga negativa superior da ponte dupla em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão Ponte D upla Quebra em 1/4 N egativ a Superior − N ó "a" 0.35 0.3 0.3 0.25 0.25 0.2 0.15 0.2 0.15 0.1 0.1 0.05 0.05 4 5 6 7 Forç a (uN ) 8 9 D es locamento (um) 0.3 D eslocamento (um) 0.05 0 3.5 10 4 4.5 5 5.5 0 −0.45 6 Força (uN ) −3 x 10 Ponte D upla Quebra em 1/4 N egativ a Superior − N ó "d" 0.2 0.15 0.1 0.35 0.3 0.3 0.3 0.25 0.25 0.25 Des loc ament o (um ) 0.35 0.15 0.2 0.15 0.1 0.05 0.05 0.05 −0.35 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 0 1.4 1.5 1.6 1.7 1.8 Forç a (uN ) (a) 1.9 2 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 0.2 0.1 −0.4 −0.3 0.15 0.1 0 −0.45 −0.35 Ponte D upla Quebra em 1/4 N egativ a Superior − N ó "f" Ponte D upla Quebra em 1/4 N egativ a Superior − N ó "e" 0.35 0.2 −0.4 −3 x 10 D es locamento (um) Desloc ament o (um ) 0.35 0.25 0 3 D es locamento (um) Ponte D upla Quebra em 1/4 N egativ a Superior − N ó "c " Ponte D upla Quebra em 1/4 N egativ a Superior − N ó "b" 0.35 2.1 −3 x 10 0 −0.45 −0.4 −0.35 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 71 Ponte D upla Quebra em 1/2 N egativ a Superior − N ó "c " Ponte D upla Quebra em 1/2 N egativ a Superior − N ó "b" Ponte D upla Quebra em 1/2 N egativa Superior − Nó "a" 0.35 0.35 0.35 D eslocamento (um) 0.15 0.3 0.25 0.2 0.15 0.15 0.1 0.1 0.05 0.05 0.05 0 0 0.002 0.004 0.006 Força (uN) 0.008 0.01 0 3.5 0.012 4 4.5 5 5.5 0 −0.45 6 Força (uN ) Ponte D upla Quebra em 1/2 N egativ a Superior − N ó "d" 0.35 0.3 0.3 0.3 0.25 0.25 0.25 0.15 0.2 0.15 0.1 0.05 0.05 0.05 −0.35 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 1.4 0 1.5 1.6 1.7 1.8 Forç a (uN ) 1.9 2 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 0.2 0.1 −0.4 −0.3 0.15 0.1 0 −0.45 −0.35 Ponte D upla Quebra em 1/2 N egativ a Superior − N ó "f" Ponte D upla Quebra em 1/2 N egativ a Superior − N ó "e" 0.35 0.2 −0.4 −3 x 10 0.35 Des loc ament o (um ) D eslocamento (um) 0.2 0.1 D eslocamento (um) Deslocamento (um) 0.2 0.3 0.25 D es locamento (um) 0.3 0.25 0 −0.45 2.1 −0.4 −0.35 −0.3 −3 x 10 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 (b) Ponte D upla Quebra em 3/4 N egativ a Superior − N ó "c " Ponte D upla Quebra em 3/4 N egativ a Superior − N ó "b" 0.35 0.3 0.3 0.3 0.25 0.25 0.25 0.2 0.15 0.1 0.05 0 −2 0 2 4 6 8 Forç a (uN ) 10 12 14 16 −3 x 10 D es locamento (um) 0.35 D eslocamento (um) Des loc amento (um) Ponte D upla Quebra em 3/4 N egativ a Superior − N ó "a" 0.35 0.2 0.15 0.2 0.15 0.1 0.1 0.05 0.05 0 3.5 4 4.5 5 Força (uN ) 5.5 6 −3 x 10 0 −0.45 −0.4 −0.35 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 72 Ponte D upla Quebra em 3/4 N egativ a Superior − N ó "d" 0.35 0.35 0.3 0.3 0.25 0.25 0.2 0.15 D es locamento (um) 0.3 0.25 Des loc ament o (um ) D es locamento (um) Ponte D upla Quebra em 3/4 N egativ a Superior − N ó "f" Ponte D upla Quebra em 3/4 N egativ a Superior − N ó "e" 0.35 0.2 0.15 0.2 0.15 0.1 0.1 0.1 0.05 0.05 0.05 0 −0.45 −0.4 −0.35 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 1.4 0 1.5 1.6 1.7 1.8 Forç a (uN ) 1.9 2 0 −0.45 2.1 −0.4 −0.35 −0.3 −3 x 10 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 (c) Com a realização dos ensaios na viga superior, foi possível perceber as primeiras diferenças em relação à elastomassa ponte dupla intacta. Realizaram-se os mesmos ensaios na viga inferior, criando o respectivo banco de assinaturas. A Figura 4.8 ilustra o banco de assinaturas referente aos ensaios de colapso na viga negativa inferior. Figura 4.8: Assinaturas referentes ao colapso na viga negativa inferior da ponte dupla em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão Ponte D upla Quebra em 1/4 N egativ a Inferior − Nó "a" 0.3 0.3 0.25 0.25 0.2 0.15 D es locamento (um) 0.3 Des locamento (um) 0.2 0.15 0.2 0.15 0.1 0.1 0.1 0.05 0.05 0.05 −0.4 −0.35 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 3 0 3.1 3.2 3.3 3.4 3.5 Forç a (uN) 3.6 3.7 0 −0.45 3.8 0.35 0.3 0.3 0.25 0.25 Des loc amento (um) 0.3 0.15 0.2 0.15 0.1 0.1 0.05 0.05 −3 −2.5 −2 −1.5 −1 Força (uN ) −0.5 0 0.5 1 x 10 −3 0 −5 −0.15 −0.1 −0.05 0 0.2 0.1 −3.5 −0.25 −0.2 Força (uN ) 0.15 0.05 0 −4 −0.3 0.35 0.25 0.2 −0.35 Ponte D upla Quebra em 1/4 Negativ a Inferior − Nó "f" Ponte D upla Quebra em 1/4 N egativ a Inferior − Nó "e" Ponte D upla Quebra em 1/4 N egativ a Inferior − Nó "d" 0.35 −0.4 −3 x 10 D es locamento (um) D es locamento (um) 0.35 0.25 0 −0.45 Deslocamento (um) Ponte D upla Quebra em 1/4 Negativ a Inferior − Nó "c " Ponte D upla Quebra em 1/4 N egativ a Inferior − Nó "b" 0.35 0.35 0 5 10 Forç a (uN ) (a) 15 20 −4 x 10 0 −0.4 −0.35 −0.3 −0.25 −0.2 −0.15 Força (uN ) −0.1 −0.05 0 73 Ponte D upla Quebra em 1/2 N egativ a Inferior − Nó "a" 0.3 0.3 0.25 0.25 0.2 0.15 0.2 0.15 0.1 0.1 0.05 0.05 −0.4 −0.35 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 D es locamento (um) 0.3 Des locamento (um) 0.1 0.05 0 3 0 0.2 0.15 3.1 3.2 3.3 3.4 3.5 Forç a (uN) 3.6 3.7 0 −0.45 3.8 0.3 0.25 0.2 D eslocamento (um) 0.3 0.25 Des loc ament o (um) 0.3 0.25 0.15 0.2 0.15 0.1 0.05 0.05 0.05 −1.6 −1.5 Força (uN) −1.4 −1.3 0 −5 −1.2 x 10 −0.15 −0.1 −0.05 0 0.15 0.1 −1.7 −0.25 −0.2 Força (uN ) 0.2 0.1 −1.8 −0.3 0.35 0.35 0.35 −0.35 Ponte D upla Quebra em 1/2 Negativ a Inferior − Nó "f" Ponte D upla Quebra em 1/2 N egativ a Inferior − Nó "e" Ponte D upla Quebra em 1/2 N egativa Inferior − Nó "d" 0 −1.9 −0.4 −3 x 10 0 5 10 15 0 −0.4 20 Forç a (uN ) −3 −0.35 −0.3 −0.25 −4 x 10 −0.2 −0.15 Força (uN ) −0.1 −0.05 0 (b) Ponte D upla Quebra em 3/4 N egativ a Inferior − Nó "a" 0.3 0.3 0.3 0.25 0.25 0.25 0.2 0.15 D eslocamento (um) 0.35 Des locamento (um) D eslocamento (um) 0.35 0.2 0.15 0.2 0.15 0.1 0.1 0.1 0.05 0.05 0.05 0 −0.45 −0.4 −0.35 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 3 0 3.1 3.2 3.3 3.4 3.5 Forç a (uN) 3.6 3.7 0 −0.45 3.8 0.3 0.3 0.25 0.25 Des loc amento (um) 0.3 0.2 0.15 0.1 0.1 0.05 0.05 0 −5 −4 −3 −2 −1 Força (uN ) 0 1 2 −3 x 10 0 −5 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 0.35 0.25 0.15 −0.35 Ponte D upla Quebra em 3/4 Negativ a Inferior − Nó "f" 0.35 0.2 −0.4 −3 x 10 Ponte D upla Quebra em 3/4 N egativ a Inferior − Nó "e" Ponte D upla Quebra em 3/4 N egativ a Inferior − Nó "d" 0.35 D eslocamento (um) Ponte D upla Quebra em 3/4 Negativ a Inferior − Nó "c " Ponte D upla Quebra em 3/4 N egativ a Inferior − Nó "b" 0.35 D es locamento (um) D es locamento (um) 0.35 0.25 0 −0.45 Desl oc ament o (um) Ponte D upla Quebra em 1/2 Negativ a Inferior − Nó "c " Ponte D upla Quebra em 1/2 N egativ a Inferior − Nó "b" 0.35 0.35 0.2 0.15 0.1 0.05 0 5 10 Forç a (uN ) (c) 15 20 −4 x 10 0 −0.4 −0.35 −0.3 −0.25 −0.2 −0.15 Força (uN ) −0.1 −0.05 0 74 Analisando os bancos, observa-se que algumas formas geométricas se repetem tanto para a viga superior quanto para a inferior. Isto se observa independente do lado onde ocorre o colapso. A Figura 4.9 ilustra o banco de assinaturas para a viga positiva superior. Figura 4.9: Assinaturas referentes ao colapso na viga positiva superior da ponte dupla em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão 0.3 0.3 0.3 0.25 0.25 0.25 0.2 0.15 Desloc ament o (um ) 0.35 0.2 0.15 0.2 0.15 0.1 0.1 0.1 0.05 0.05 0.05 0 −0.45 −0.4 −0.35 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 3.5 0 4 4.5 5 5.5 0 3 6 Força (uN ) Ponte D upla Quebra em 1/4 Pos itiva Superior − Nó "d" Ponte D upla Quebra em 1/4 Pos itiva Superior − Nó "e" 0.3 0.3 0.25 0.25 0.25 0.2 0.15 0.1 0.05 0.05 0.05 −0.35 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 0 1.4 9 10 −3 x 10 0.15 0.1 −0.4 8 0.2 0.1 0 −0.45 6 7 Forç a (uN ) 0.35 D es locamento (um) 0.3 0.15 5 Ponte D upla Quebra em 1/4 Pos itiv a Superior − N ó "f" 0.35 0.2 4 −3 x 10 0.35 Des loc ament o (um ) D es locamento (um) Ponte D upla Quebra em 1/4 Pos itiva Superior − Nó "c " Ponte D upla Quebra em 1/4 Pos itiva Superior − Nó "b" 0.35 D eslocamento (um) D es locamento (um) Ponte D upla Quebra em 1/4 Pos itiva Superior − Nó "a" 0.35 1.5 1.6 1.7 1.8 Forç a (uN ) (a) 1.9 2 2.1 −3 x 10 0 −0.45 −0.4 −0.35 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 75 Ponte D upla Quebra em 1/2 Pos itiva Superior − Nó "b" 0.35 0.3 0.3 0.25 0.25 0.3 0.25 Deslocamento (um) 0.2 0.15 0.2 0.15 0.2 0.15 0.1 0.1 0.1 0.05 0.05 0.05 0 −0.45 −0.4 −0.35 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 0 3.5 0 4 4.5 5 5.5 6 Força (uN ) Ponte D upla Quebra em 1/2 Pos itiva Superior − Nó "d" 0 D eslocamento (um) 0.3 0.25 Des loc ament o (um ) 0.3 0.25 0.15 0.2 0.15 0.1 0.05 0.05 0.05 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 1.4 0 0.01 0.012 0.15 0.1 −0.35 0.008 0.2 0.1 −0.4 0.006 Força (uN) Ponte D upla Quebra em 1/2 Pos itiv a Superior − N ó "f" 0.3 0.2 0.004 0.35 0.35 0.25 0 −0.45 0.002 −3 x 10 Ponte D upla Quebra em 1/2 Pos itiva Superior − Nó "e" 0.35 D eslocamento (um) Ponte D upla Quebra em 1/2 Positiva Superior − Nó "c" 0.35 D eslocamento (um) D es locamento (um) Ponte D upla Quebra em 1/2 Pos itiva Superior − Nó "a" 0.35 1.5 1.6 1.7 1.8 Forç a (uN ) 1.9 2 0 −0.45 2.1 −0.4 −0.35 −0.3 −3 x 10 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 (b) Ponte D upla Quebra em 3/4 Pos itiva Superior − Nó "a" 0.3 0.3 0.25 0.25 0.2 0.15 Des loc amento (um) 0.3 D eslocamento (um) 0.2 0.15 0.2 0.15 0.1 0.1 0.1 0.05 0.05 0.05 −0.4 −0.35 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 3.5 0 4 4.5 5 5.5 Ponte D upla Quebra em 3/4 Pos itiva Superior − Nó "d" 0 −2 6 Força (uN ) Ponte D upla Quebra em 3/4 Pos itiva Superior − Nó "e" 0.3 0.3 0.3 0.25 0.25 0.25 Des loc ament o (um ) 0.35 0.15 0.2 0.15 0.1 0.05 0.05 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 0 1.4 10 12 14 16 −3 x 10 0.15 0.05 −0.35 6 8 Forç a (uN ) 0.2 0.1 −0.4 4 0.35 0.1 0 −0.45 2 Ponte D upla Quebra em 3/4 Pos itiv a Superior − N ó "f" 0.35 0.2 0 −3 x 10 D es locamento (um) D es locamento (um) 0.35 0.25 0 −0.45 D es locamento (um) Ponte D upla Quebra em 3/4 Pos itiva Superior − Nó "c " Ponte D upla Quebra em 3/4 Pos itiva Superior − Nó "b" 0.35 0.35 1.5 1.6 1.7 1.8 Forç a (uN ) (c) 1.9 2 2.1 −3 x 10 0 −0.45 −0.4 −0.35 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 76 O padrão apresentado pelo banco das assinaturas para a viga positiva superior se assemelha ao banco referente a viga oposta. Assim, é possível perceber um padrão na forma com as assinaturas se apresentam. A Figura 4.10 ilustra o banco de assinaturas para os defeitos na viga positiva inferior. Figura 4.10: Assinaturas referentes ao colapso na viga positiva inferior da ponte dupla em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão 0.3 0.3 0.3 0.25 0.25 0.25 0.2 0.15 D es locamento (um) 0.35 0.2 0.15 0.2 0.15 0.1 0.1 0.1 0.05 0.05 0.05 0 −0.45 −0.4 −0.35 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 3 0 Ponte Dupla Quebra em 1/4 Pos itiv a Inferior − Nó "d" 3.1 3.2 3.3 3.4 3.5 Forç a (uN) 3.6 3.7 0 −0.45 3.8 Ponte D upla Quebra em 1/4 Pos itiv a Inferior − Nó "e" Deslocamento (um) 0.3 0.25 Des loc amento (um) 0.3 0.25 0.15 0.2 0.15 0.1 0.1 0.05 0.05 −0.25 −0.2 −0.15 Força (uN ) −0.1 −0.05 0 0 −5 −0.15 −0.1 −0.05 0 0.2 0.1 −0.3 −0.25 −0.2 Força (uN ) 0.15 0.05 −0.35 −0.3 Ponte Dupla Quebra em 1/4 Pos itiv a Inferior − Nó "f" 0.3 0.2 −0.35 0.35 0.25 0 −0.4 −0.4 −3 x 10 0.35 0.35 D es locamento (um) Ponte Dupla Quebra em 1/4 Pos itiv a Inferior − Nó "c" Ponte D upla Quebra em 1/4 Pos itiv a Inferior − Nó "b" 0.35 Des locamento (um) D es locamento (um) Ponte Dupla Quebra em 1/4 Pos itiv a Inferior − Nó "a" 0.35 0 5 10 Forç a (uN ) (a) 15 20 −4 x 10 0 −4 −3.5 −3 −2.5 −2 −1.5 −1 Força (uN ) −0.5 0 0.5 1 x 10 −3 77 Ponte Dupla Quebra em 1/2 Pos itiv a Inferior − Nó "a" 0.3 0.3 0.25 0.25 0.2 0.15 0.2 0.15 0.1 0.1 0.05 0.05 −0.4 −0.35 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 D es locamento (um) 0.3 Des locamento (um) D es locamento (um) 0.35 0.25 0 −0.45 0.05 0 3 0 0.2 0.15 0.1 3.1 Ponte Dupla Quebra em 1/2 Pos itiv a Inferior − Nó "d" 3.2 3.3 3.4 3.5 Forç a (uN) 3.6 3.7 0 −0.45 3.8 0.35 0.3 0.3 0.3 0.25 0.25 0.25 0.2 0.15 0.1 0.1 0.05 0.05 −0.3 −0.25 −0.2 −0.15 Força (uN ) −0.1 −0.05 0 −5 0 −0.15 −0.1 −0.05 0 0.2 0.1 −0.35 −0.25 −0.2 Força (uN ) 0.15 0.05 0 −0.4 −0.3 0.35 Desl oc ament o (um) 0.15 −0.35 Ponte Dupla Quebra em 1/2 Positiva Inferior − N ó "f" 0.35 0.2 −0.4 −3 x 10 Ponte D upla Quebra em 1/2 Pos itiv a Inferior − Nó "e" Des loc ament o (um) D eslocamento (um) Ponte Dupla Quebra em 1/2 Pos itiv a Inferior − Nó "c" Ponte D upla Quebra em 1/2 Pos itiv a Inferior − Nó "b" 0.35 0.35 0 5 10 15 0 −1.9 20 Forç a (uN ) −1.8 −1.7 −4 x 10 −1.6 −1.5 Força (uN) −1.4 −1.3 −1.2 x 10 −3 (b) Ponte D upla Quebra em 3/4 Pos itiv a Inferior − Nó "b" 0.3 0.3 0.3 0.25 0.25 0.25 0.2 0.15 D eslocamento (um) 0.35 0.2 0.15 0.2 0.15 0.1 0.1 0.1 0.05 0.05 0.05 0 −0.45 −0.4 −0.35 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 3 0 Ponte Dupla Quebra em 3/4 Pos itiv a Inferior − Nó "d" 3.1 3.2 3.3 3.4 3.5 Forç a (uN) 3.6 3.7 0 −5 3.8 0.3 0.3 0.25 0.25 0.25 Des loc amento (um) 0.15 0.2 0.15 0.1 0.1 0.05 0.05 −0.35 −0.3 −0.25 −0.2 −0.15 Força (uN ) −0.1 −0.05 0 D es locamento (um) 0.3 0.2 0 −5 −3 −2 −1 Força (uN ) 0 1 2 −3 x 10 Ponte Dupla Quebra em 3/4 Pos itiv a Inferior − Nó "c" Ponte D upla Quebra em 3/4 Pos itiv a Inferior − Nó "e" 0.35 0 −0.4 −4 −3 x 10 0.35 0.35 D es locamento (um) Ponte Dupla Quebra em 3/4 Pos itiv a Inferior − Nó "f" 0.35 Des locamento (um) D es locamento (um) Ponte Dupla Quebra em 3/4 Pos itiv a Inferior − Nó "a" 0.35 0.2 0.15 0.1 0.05 0 5 10 Forç a (uN ) (c) 15 20 −4 x 10 0 −0.45 −0.4 −0.35 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 78 Assim foram conduzidos os 78 ensaios experimentais para a elastomassa de tipologia ponte dupla. Em seguida, foram observadas as assinaturas geradas. Desta forma, notou-se que as peculiaridades geométricas das assinaturas e a forma como estas se apresentam, permitem identificar o colapso na elastomassa e também a viga colapsada. 4.3 Resultados para Tipologia Dobradiça Os experimentos com a elastomassa de tipologia dobradiça foram os últimos a serem realizados, pelo fato da estrutura possuir um maior arranjo de vigas. Primeiramente foi definida a região para o monitoramento. Para tanto, foram considerados os mesmos critérios adotados nas definições para os ensaios das tipologias ponte simples e dupla, porém considerando o fato de que a estrutura apresenta 4 vigas engastadas em cada lado, duas na massa rígida e duas nas âncoras. Desta forma, os nós selecionados para o monitoramento foram considerados da seguinte maneira: - Nós “a”, ”b” e “c”: alinhados com as vigas externas superiores; - Nós “d”, ”e” e “f”: alinhados com as vigas internas superiores; - Nós “g”, “h” e “i”: alinhados com as vigas internas inferiores; - Nós “j”, “k” e “l”: alinhados com as vigas externas inferiores. A Figura 4.11 ilustra os nós selecionados para o monitoramento nos ensaios da tipologia dobradiça. Figura 4.11: Nós monitorados na elastomassa de tipologia dobradiça (fonte: Elaborada pelo Autor) Conforme realizado nos ensaios para a ponte simples e dupla, para cada nó foi gerada uma signature e posteriormente criado um banco de assinaturas para a elastomassa intacta e defeituosa. Os primeiros ensaios foram realizados para a elastomassa atuando na ausência de colapso, isto é, intacta. O banco criado para estrutura de ponte dobradiça atuando de forma intacta é ilustrado na Figura 4.12. 79 Figura 4.12: Assinaturas referentes à elastomassa de tipologia dobradiça intacta Ponte Dobradiça Intacta − Nó "a" Ponte Dobradiça Intacta − Nó "b" 0.45 0.4 0.4 0.4 0.35 0.35 0.35 0.2 0.15 0.3 Desloc amento (um) 0.3 0.25 0.25 0.2 0.15 0.1 0.1 0.05 0.05 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0.0467 0.0467 0 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0.0467 0.0467 0 0.0467 0.0467 0.45 0.4 0.4 0.4 0.35 0.35 0.35 0.2 0.15 0.3 0.25 0.2 0.15 0.2 0.1 0.1 0.05 2 0 0.4 4 0.6 0.8 1 Força (uN) −3 x 10 1.2 1.4 0 −4 1.6 0.4 0.4 0.35 0.35 0.35 0.3 0.25 0.2 0.15 0.3 0.25 0.2 0.15 0.1 0.05 0 0 0.04 1 Ponte Dobradiça Intacta − Nó "j" 2 3 4 Força (uN) 5 6 7 0 0.005 8 0.45 0.4 0.4 0.35 0.35 0.35 0.3 0.25 0.2 0.15 0.3 0.25 0.2 0.15 0.1 0.1 0.1 0.05 0.05 0.05 −1.5 −1 −0.5 0 Força (uN) 0.5 1 1.5 2 −5 0 −4 0.02 0.45 Desloca mento (um) Desloca mento (um) 0.2 0.15 0.015 Força (uN) 0.4 0.3 x 10 Ponte Dobradiça Intacta − Nó "l" 0.45 0 −2 0.01 −4 x 10 Ponte Dobradiça Intacta − Nó "k" 0.25 10 0.2 0.1 0.035 8 0.15 0.05 0.03 6 0.3 0.1 0.025 Força (uN) 4 Força (uN) 0.25 0.05 0.02 2 0.45 Deslocame nto (um) Deslo camento (um) 0.45 0.4 0.015 0 Ponte Dobradiça Intacta − Nó "i" 0.45 0 0.01 −2 −3 x 10 Ponte Dobradiça Intacta − Nó "h" Ponte Dobradiça Intacta − Nó "g" 0.0467 0.15 0.05 0 0.0467 0.3 0.1 −4 −2 Força (uN) 0.0467 0.0467 Força (uN) 0.25 0.05 −6 0.0467 0.45 De slocamento (um) 0.3 0.25 −8 0.0467 Ponte Dobradiça Intacta − Nó "f" 0.45 0 −10 0.0467 Ponte Dobradiça Intacta − Nó "e" De slocamento (um) De slocamento (um) 0.2 0.15 0.1 Ponte Dobradiça Intacta − Nó "d" Deslocame nto (um) 0.3 0.25 0.05 0 0.0467 Desloca mento (um) Ponte Dobradiça Intacta − Nó "c" 0.45 Desloc amento (um) Desloc amento (um) 0.45 −3 −2 −1 0 Força (uN) 1 2 3 −5 0 −2 −1.5 −1 −0.5 0 Força (uN) 0.5 1 1.5 −5 (a) Essas assinaturas foram o parâmetro de comparação para a detecção do colapso. A Figura 4.13 ilustra as assinaturas gerado para o colapso na viga negativa externa superior. 80 Figura 4.13: Assinaturas referentes ao colapso na viga negativa externa superior em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão Ponte Dobradiça Quebra em 1/4 Esquerda Externa Superior − Nó "b" 0.55 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.3 0.25 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.2 0.15 0.15 0.1 0.1 0.05 0.04670.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0.05 0.0467 0.0467 Ponte Dobradiça Quebra em 1/4 Esquerda Externa Superior − Nó "e" Ponte Dobradiça Quebra em 1/4 Esquerda Externa Superior − Nó "d" 0.55 0.5 0.5 0.5 0.45 0.45 0.45 0.4 Desl ocamento (um) Deslocamento (um) 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.15 0.15 0.008 0.01 0.012 0.014 Força (uN) 0.016 0.018 0.05 3.6 0.02 0.35 0.3 0.25 0.2 0.15 0.1 0.1 0.05 0.006 0.1 3.8 4 4.2 4.4 4.6 Força (uN) 4.8 5 5.2 0.05 −0.025 5.4 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.35 0.3 0.25 0.3 0.2 0.2 0.15 0.15 0.1 0.02 0.03 0.04 Força (uN) 0.05 0.06 0.05 −2 0.07 Ponte Dobradiça Quebra em 1/4 Esquerda Externa Superior − Nó "j" 0.1 −1.5 −1 −0.5 0 Força (uN) 0.5 1 0.05 0.004 1.5 Ponte Dobradiça Quebra em 1/4 Esquerda Externa Superior − Nó "k" 0.5 0.45 0.45 0.45 0.4 0.4 0.35 0.3 0.25 0.2 0.2 0.15 0.1 −1 0 Força (uN) 1 2 3 0.05 −3 0.016 0.3 0.15 −2 0.014 0.25 0.2 0.1 0.012 0.35 0.15 0.05 −3 0.01 Força (uN) 0.4 Deslocamento (um) Deslocamento (um) 0.55 0.5 0.3 0.008 Ponte Dobradiça Quebra em 1/4 Esquerda Externa Superior − Nó "l" 0.55 0.5 0.25 0.006 −3 x 10 0.55 0.35 0.005 0.25 0.2 0.1 0 0.35 0.15 0.05 0.01 −0.005 0.4 Deslocamento (um) Deslocamento (um) 0.55 0.5 0.3 −0.01 Força (uN) Ponte Dobradiça Quebra em 1/4 Esquerda Externa Superior − Nó "i" 0.55 0.25 −0.015 x 10 0.55 0.35 −0.02 −3 Ponte Dobradiça Quebra em 1/4 Esquerda Externa Superior − Nó "h" Ponte Dobradiça Quebra em 1/4 Esquerda Externa Superior − Nó "g" 0.0467 0.55 0.4 0.35 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) Ponte Dobradiça Quebra em 1/4 Esquerda Externa Superior − Nó "f" 0.55 0.4 Desl ocamento (um) 0.35 0.15 0.1 Deslocamento (um) 0.4 Deslocamento (um) 0.35 0.05 0.0467 0.04670.0467 0.04670.0467 0.04670.0467 0.0467 0.04670.0467 0.0467 Força (uN) Deslocamento (um) Ponte Dobradiça Quebra em 1/4 Esquerda Externa Superior − Nó "c" 0.55 0.5 Deslocamento (um) Deslocamento (um) Ponte Dobradiça Quebra em 1/4 Esquerda Externa Superior − Nó "a" 0.55 0.1 −2 −1 0 Força (uN) (a) 1 2 3 0.05 −2 −1.5 −1 −0.5 0 Força (uN) 0.5 1 1.5 2 81 Ponte Dobradiça Quebra em 1/2 Esquerda Externa Superior − Nó "b" 0.55 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.3 0.25 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.2 0.15 0.15 0.1 0.1 0.05 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0.0467 0.05 0.0467 0.0467 0.0467 Ponte Dobradiça Quebra em 1/2 Esquerda Externa Superior − Nó "e" Ponte Dobradiça Quebra em 1/2 Esquerda Externa Superior − Nó "d" 0.55 0.55 0.5 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.15 0.15 0.05 0.008 0.01 0.012 0.014 Força (uN) 0.016 0.018 0.02 Ponte Dobradiça Quebra em 1/2 Esquerda Externa Superior − Nó "g" 0.35 0.3 0.25 0.2 0.15 0.1 0.1 0.05 0.006 0.1 2.7 2.8 2.9 3 3.1 3.2 Força (uN) 3.3 3.4 3.5 0.05 −0.045 −0.04 −0.035 −0.03 −0.025 −0.02 −0.015 −0.01 −0.005 Força (uN) 3.6 −3 x 10 Ponte Dobradiça Quebra em 1/2 Esquerda Externa Superior − Nó "h" 0.55 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.3 0.35 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.2 0.15 0.15 0.15 0.1 0.1 0.05 0.005 0.01 0.015 0.02 0.025 Força (uN) 0.03 0.035 0.1 0.05 −0.02 −0.018 −0.016 −0.014 −0.012 −0.01 −0.008 −0.006 −0.004 −0.002 Força (uN) 0.04 Ponte Dobradiça Quebra em 1/2 Esquerda Externa Superior − Nó "j" 0.05 0.006 0 Ponte Dobradiça Quebra em 1/2 Esquerda Externa Superior − Nó "k" 0.55 0.5 0.5 0.5 0.45 0.45 0.3 0.35 0.3 0.25 0.2 0.2 0.15 0.1 −1.5 −1 −0.5 0 Força (uN) 0.5 1 1.5 2 0.05 −3 0.02 0.3 0.15 −2 0.018 0.25 0.2 0.1 0.016 0.35 0.15 0.05 −2.5 0.012 0.014 Força (uN) 0.4 Deslocamento (um) Deslocamento (um) 0.4 0.25 0.01 0.55 0.45 0.4 0.008 Ponte Dobradiça Quebra em 1/2 Esquerda Externa Superior − Nó "l" 0.55 0.35 0.005 0.4 Deslocamento (um) Deslocamento (um) 0.55 0.5 0.25 0 Ponte Dobradiça Quebra em 1/2 Esquerda Externa Superior − Nó "i" 0.55 0.35 0.0467 0.4 Deslocamento (um) 0.35 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) Ponte Dobradiça Quebra em 1/2 Esquerda Externa Superior − Nó "f" 0.55 Deslocamento (um) Deslocamento (um) 0.35 0.15 0.1 Deslocamento (um) 0.4 Deslocamento (um) 0.35 0.05 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) Deslocamento (um) Ponte Dobradiça Quebra em 1/2 Esquerda Externa Superior − Nó "c" 0.55 0.5 Deslocamento (um) Deslocamento (um) Ponte Dobradiça Quebra em 1/2 Esquerda Externa Superior − Nó "a" 0.55 0.1 −2 −1 0 Força (uN) (b) 1 2 3 0.05 −2 −1.5 −1 −0.5 0 Força (uN) 0.5 1 1.5 82 Ponte Dobradiça Quebra em 3/4 Esquerda Externa Superior − Nó "b" 0.55 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.3 0.25 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.2 0.15 0.15 0.1 0.0467 0.0467 0.0467 Força (uN) 0.0467 0.0467 0.1 0.05 0.0467 0.04670.0467 0.04670.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0.0467 0.05 0.0467 Ponte Dobradiça Quebra em 3/4 Esquerda Externa Superior − Nó "e" Ponte Dobradiça Quebra em 3/4 Esquerda Externa Superior − Nó "d" 0.55 0.55 0.5 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.3 0.25 0.35 0.3 0.25 0.3 0.2 0.2 0.15 0.15 0.1 0.008 0.01 0.012 0.014 Força (uN) 0.016 0.018 0.1 0.05 6.5 0.02 Ponte Dobradiça Quebra em 3/4 Esquerda Externa Superior − Nó "g" 7 7.5 8 8.5 9 9.5 Força (uN) 10 10.5 11 0.05 −20 11.5 0.5 0.5 0.5 0.45 0.45 0.3 0.35 0.3 0.25 0.3 0.25 0.2 0.2 0.2 0.15 0.15 0.1 0.1 0.02 0.03 0.04 Força (uN) 0.05 0.06 0.1 0.05 −0.015 0.07 −0.01 −0.005 0.05 0.006 0.007 0.008 0.009 0 Força (uN) Ponte Dobradiça Quebra em 3/4 Esquerda Externa Superior − Nó "j" Ponte Dobradiça Quebra em 3/4 Esquerda Externa Superior − Nó "k" 0.55 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.3 0.4 Deslocamento (um) Deslocamento (um) 0.55 0.5 0.25 0.35 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.2 0.15 0.15 0.15 0.1 0.05 −2 0.1 −1.5 −1 −0.5 0 Força (uN) 0.5 1 1.5 2 0.05 −3 0.01 0.011 0.012 0.013 0.014 0.015 0.016 Força (uN) Ponte Dobradiça Quebra em 3/4 Esquerda Externa Superior − Nó "l" 0.55 0.35 −3 0.35 0.15 0.05 0.01 5 x 10 0.4 Deslocamento (um) Deslocamento (um) 0.4 0.25 0 0.55 0.45 0.4 −10 −5 Força (uN) Ponte Dobradiça Quebra em 3/4 Esquerda Externa Superior − Nó "i" 0.55 0.35 −15 −3 x 10 Ponte Dobradiça Quebra em 3/4 Esquerda Externa Superior − Nó "h" 0.55 0.0467 0.25 0.2 0.1 0.0467 0.0467 0.35 0.15 0.05 0.006 0.0467 0.0467 0.0467 Força (uN) 0.4 Deslocamento (um) 0.35 0.0467 0.0467 Ponte Dobradiça Quebra em 3/4 Esquerda Externa Superior − Nó "f" 0.55 Deslocamento (um) Deslocamento (um) 0.35 0.15 0.1 Deslocamento (um) 0.4 Deslocamento (um) 0.35 0.05 0.0467 0.0467 0.0467 Deslocamento (um) Ponte Dobradiça Quebra em 3/4 Esquerda Externa Superior − Nó "c" 0.55 0.5 Deslocamento (um) Deslocamento (um) Ponte Dobradiça Quebra em 3/4 Esquerda Externa Superior − Nó "a" 0.55 0.1 −2 −1 0 Força (uN) 1 2 3 0.05 −2 −1.5 −1 −0.5 0 Força (uN) 0.5 1 1.5 2 (c) O experimento foi repetido para a viga negativa externa inferior. A Figura 4.14 apresenta o banco de assinaturas referente a essa viga. 83 Figura 4.14: Assinaturas referentes ao colapso na viga negativa externa inferior em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão Ponte Dobradiça Quebra em 1/4 Esquerda Externa Inferior − Nó "a" Ponte Dobradiça Quebra em 1/4 Esquerda Externa Inferior − Nó "b" 0.55 0.5 0.5 0.5 0.45 0.45 0.3 0.25 0.35 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.2 0.15 0.15 0.15 0.1 0.1 0.1 0.05 0.0467 0.04670.0467 0.04670.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0.05 0.0467 0.0467 0.0467 0.0467 0.0467 0.04670.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) Ponte Dobradiça Quebra em 1/4 Esquerda Externa Inferior − Nó "e" Ponte Dobradiça Quebra em 1/4 Esquerda Externa Inferior − Nó "d" Ponte Dobradiça Quebra em 1/4 Esquerda Externa Inferior − Nó "f" 0.55 0.55 0.55 0.5 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.35 0.3 0.25 0.4 Deslocamento (um) Deslocamento (um) 0.35 0.3 0.25 0.2 0.2 0.15 0.15 0.1 0.05 2 0 Ponte Dobradiça Quebra em 1/4 Esquerda Externa Inferior − Nó "g" 0.3 0.25 0.2 0.1 0.1 0.05 −0.045 −0.04 −0.035 −0.03 −0.025 −0.02 −0.015 −0.01 −0.005 Força (uN) 0.35 0.15 4 6 8 10 Força (uN) 12 14 0.05 −0.025 16 Ponte Dobradiça Quebra em 1/4 Esquerda Externa Inferior − Nó "h" 0.55 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.3 0.35 0.3 0.25 0.2 0.2 0.15 0.15 0.1 0.05 −12 −8 −6 −4 Força (uN) −2 0 −3 −3 Ponte Dobradiça Quebra em 1/4 Esquerda Externa Inferior − Nó "j" −2 Força (uN) −1 0 0.35 0.3 0.25 0.05 0.004 1 Ponte Dobradiça Quebra em 1/4 Esquerda Externa Inferior − Nó "k" 0.5 0.5 0.45 0.45 Deslocamento (um) 0.4 0.3 0.3 0.25 0.2 0.15 0.1 −1 −0.5 0 Força (uN) 0.5 1 1.5 2 0.05 −2.5 0.02 0.022 0.3 0.2 −1.5 0.018 0.25 0.15 −2 0.016 0.35 0.2 0.1 0.012 0.014 Força (uN) 0.4 0.35 0.15 0.05 −2.5 0.01 Ponte Dobradiça Quebra em 1/4 Esquerda Externa Inferior − Nó "l" 0.5 0.25 0.008 0.55 0.45 0.4 0.006 −3 x 10 0.55 0.35 0.005 0.1 −4 x 10 0.55 0 0.2 0.05 −5 2 −0.005 0.15 0.1 −10 −0.01 Força (uN) 0.4 Desloc amento (um) Deslocamento (um) 0.55 0.5 0.25 −0.015 Ponte Dobradiça Quebra em 1/4 Esquerda Externa Inferior − Nó "i" 0.55 0.35 −0.02 −3 x 10 Deslocamento (um) Deslocamento (um) 0.4 Deslocamento (um) Deslocamento (um) Deslocamento (um) 0.4 0.35 0.05 0.04670.0467 0.0467 0.04670.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) Deslocamento (um) 0.55 0.45 0.4 Deslocamento (um) Ponte Dobradiça Quebra em 1/4 Esquerda Externa Inferior − Nó "c" 0.55 0.1 −2 −1.5 −1 −0.5 0 Força (uN) (a) 0.5 1 1.5 2 0.05 −2 −1.5 −1 −0.5 0 0.5 Força (uN) 1 1.5 2 84 Ponte Dobradiça Quebra em 1/2 Esquerda Externa Inferior − Nó "b" 0.55 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.3 0.25 0.35 0.3 0.25 0.3 0.25 0.2 0.2 0.2 0.15 0.15 0.1 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0.1 0.05 0.0467 0.0467 0.0467 0.0467 0.0467 0.04670.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0.0467 0.05 0.0467 0.04670.0467 0.0467 0.0467 0.0467 0.04670.0467 0.0467 0.0467 0.0467 Força (uN) Ponte Dobradiça Quebra em 1/2 Esquerda Externa Inferior − Nó "e" Ponte Dobradiça Quebra em 1/2 Esquerda Externa Inferior − Nó "d" Ponte Dobradiça Quebra em 1/2 Esquerda Externa Inferior − Nó "f" 0.55 0.55 0.5 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.35 0.3 0.25 0.4 Deslocamento (um) Deslocamento (um) 0.55 0.35 0.3 0.25 0.2 0.2 0.15 0.15 0.05 0 0.35 0.3 0.25 0.2 0.15 0.1 0.1 0.05 −0.045 −0.04 −0.035 −0.03 −0.025 −0.02 −0.015 −0.01 −0.005 Força (uN) 0.1 2 Ponte Dobradiça Quebra em 1/2 Esquerda Externa Inferior − Nó "g" 3 4 5 6 7 Força (uN) 8 9 10 0.05 −0.025 11 Ponte Dobradiça Quebra em 1/2 Esquerda Externa Inferior − Nó "h" 0.5 0.5 0.45 0.45 0.45 0.35 0.3 0.25 0.2 0.2 0.15 0.15 0.1 0.05 −14 −10 −8 −6 −4 Força (uN) −2 0 2 0.35 0.3 0.25 0.1 −1.5 −1 −3 x 10 Ponte Dobradiça Quebra em 1/2 Esquerda Externa Inferior − Nó "j" −0.5 Força (uN) 0 0.5 0.05 0.004 1 Ponte Dobradiça Quebra em 1/2 Esquerda Externa Inferior − Nó "k" 0.5 0.45 0.45 0.45 0.4 0.4 0.35 0.3 0.25 0.2 0.2 0.15 0.1 −1 −0.5 0 Força (uN) 0.5 1 1.5 2 0.05 −2.5 0.02 0.022 0.3 0.15 −1.5 0.018 0.25 0.2 −2 0.016 0.35 0.15 0.1 0.012 0.014 Força (uN) 0.4 Deslocamento (um) Deslocamento (um) 0.55 0.5 0.05 −2.5 0.01 Ponte Dobradiça Quebra em 1/2 Esquerda Externa Inferior − Nó "l" 0.55 0.3 0.008 x 10 0.5 0.25 0.006 −3 0.55 0.35 0.005 0.2 0.05 −2 4 0 0.15 0.1 −12 −0.005 0.4 Deslocamento (um) Deslocamento (um) 0.3 −0.01 Força (uN) 0.55 0.4 0.25 −0.015 Ponte Dobradiça Quebra em 1/2 Esquerda Externa Inferior − Nó "i" 0.55 0.5 0.35 −0.02 −3 x 10 0.55 0.4 Deslocamento (um) 0.35 0.15 0.1 Deslocamento (um) 0.4 Deslocamento (um) 0.35 0.05 0.0467 0.0467 0.0467 Deslocamento (um) Ponte Dobradiça Quebra em 1/2 Esquerda Externa Inferior − Nó "c" 0.55 0.5 Deslocamento (um) Deslocamento (um) Ponte Dobradiça Quebra em 1/2 Esquerda Externa Inferior − Nó "a" 0.55 0.1 −2 −1.5 −1 −0.5 0 Força (uN) (b) 0.5 1 1.5 2 0.05 −2 −1.5 −1 −0.5 0 0.5 Força (uN) 1 1.5 2 85 Ponte Dobradiça Quebra em 3/4 Esquerda Externa Inferior − Nó "b" 0.55 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.3 0.25 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.2 0.15 0.15 0.1 0.1 0.05 0.0467 0.04670.0467 0.0467 0.0467 0.0467 0.04670.0467 0.0467 0.0467 0.0467 Força (uN) 0.0467 0.05 0.04670.0467 0.0467 0.04670.0467 0.04670.0467 0.0467 0.04670.0467 0.0467 Força (uN) Ponte Dobradiça Quebra em 3/4 Esquerda Externa Inferior − Nó "e" Ponte Dobradiça Quebra em 3/4 Esquerda Externa Inferior − Nó "d" Ponte Dobradiça Quebra em 3/4 Esquerda Externa Inferior − Nó "f" 0.55 0.55 0.55 0.5 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.35 0.3 0.25 0.4 Deslocamento (um) Deslocamento (um) 0.35 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.2 0.15 0.15 0.15 0.1 0.1 0.05 −0.045 −0.04 −0.035 −0.03 −0.025 −0.02 −0.015 −0.01 −0.005 Força (uN) 0.1 0.05 2 0 Ponte Dobradiça Quebra em 3/4 Esquerda Externa Inferior − Nó "g" 4 6 8 Força (uN) 10 12 0.05 −0.025 14 x 10 Ponte Dobradiça Quebra em 3/4 Esquerda Externa Inferior − Nó "h" 0.55 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.3 0.35 0.3 0.25 0.2 0.2 0.15 0.15 0.1 0.05 −14 −10 −8 −6 −4 Força (uN) −2 0 2 0.05 −4.5 4 x 10 0.3 0.25 0.1 −4 −3.5 −3 −2.5 −2 Força (uN) −1.5 −1 −0.5 0.05 0.004 0 x 10 Ponte Dobradiça Quebra em 3/4 Esquerda Externa Inferior − Nó "k" 0.5 0.45 0.45 0.45 0.4 0.4 D eslocamento (um) 0.55 0.5 0.3 0.25 0.2 0.15 0.1 −1 −0.5 0 Força (uN) 0.5 1 1.5 2 0.05 −2.5 0.018 0.02 0.022 0.3 0.2 −1.5 0.016 0.25 0.15 −2 0.012 0.014 Força (uN) 0.35 0.2 0.1 0.01 0.4 0.35 0.15 0.05 −2.5 0.008 Ponte Dobradiça Quebra em 3/4 Esquerda Externa Inferior − Nó "l" 0.55 0.3 0.006 −3 0.5 0.25 0.005 0.35 0.55 0.35 0 0.2 −3 Ponte Dobradiça Quebra em 3/4 Esquerda Externa Inferior − Nó "j" −0.005 0.15 0.1 −12 −0.01 Força (uN) 0.4 Deslocamento (um) Deslocamento (um) 0.55 0.5 0.25 −0.015 Ponte Dobradiça Quebra em 3/4 Esquerda Externa Inferior − Nó "i" 0.55 0.35 −0.02 −3 D eslocamento (um) Deslocamento (um) 0.35 0.15 0.1 Deslocamento (um) 0.4 Deslocamento (um) 0.35 0.05 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) D eslocamento (um) Ponte Dobradiça Quebra em 3/4 Esquerda Externa Inferior − Nó "c" 0.55 0.5 Deslocamento (um) Deslocamento (um) Ponte Dobradiça Quebra em 3/4 Esquerda Externa Inferior − Nó "a" 0.55 0.1 −2 −1.5 −1 −0.5 0 Força (uN) (c) 0.5 1 1.5 2 0.05 −2.5 −2 −1.5 −1 −0.5 0 Força (uN) 0.5 1 1.5 2 É possível perceber diferenças no padrão de sequência das assinaturas em relação às extremidades. A Figura 4.15 apresenta as assinaturas para a viga positiva externa superior. 86 Figura 4.15: Assinaturas referentes ao colapso na viga positiva externa superior em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão Ponte Dobradiça Quebra em 1/4 Direita Externa Superior − Nó "b" 0.55 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.3 0.25 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.2 0.15 0.15 0.1 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0.1 0.05 0.0467 0.0467 0.0467 0.04670.0467 0.0467 0.0467 0.0467 0.04670.0467 0.0467 Força (uN) 0.0467 0.05 0.0467 0.0467 Ponte Dobradiça Quebra em 1/4 Direita Externa Superior − Nó "e" Ponte Dobradiça Quebra em 1/4 Direita Externa Superior − Nó "d" 0.55 0.55 0.5 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.15 0.15 −0.025 −0.02 −0.015 −0.01 Força (uN) −0.005 0 0.05 0.8 0.005 0.35 0.3 0.25 0.2 0.1 1 1.2 1.4 Força (uN) 1.6 1.8 0.05 0.008 2 0.5 0.5 0.5 0.45 0.45 0.45 0.35 0.3 0.25 0.3 0.25 0.2 0.2 0.2 0.15 0.15 0.1 0.1 0.01 0.015 0.02 Força (uN) 0.025 0.03 0.05 −7 0.035 Ponte Dobradiça Quebra em 1/4 Direita Externa Superior − Nó "j" 0.1 −6 −5 −4 −3 Força (uN) −2 −1 0.05 0.005 0 0.5 0.5 0.5 0.45 0.45 0.3 0.35 0.3 0.25 0.2 0.2 0.15 0.1 −1.5 −1 −0.5 0 Força (uN) 0.5 1 1.5 2 0.05 −3 0.045 0.05 0.3 0.15 −2 0.04 0.25 0.2 0.1 0.035 0.35 0.15 0.05 −2.5 0.025 0.03 Força (uN) 0.4 Deslocamento (um) Deslocamento (um) 0.4 0.25 0.02 0.55 0.45 0.4 0.015 Ponte Dobradiça Quebra em 1/4 Direita Externa Superior − Nó "l" 0.55 0.35 0.01 −3 x 10 Ponte Dobradiça Quebra em 1/4 Direita Externa Superior − Nó "k" 0.55 0.022 0.35 0.15 0.05 0.005 0.02 0.4 Deslocamento (um) Deslocamento (um) 0.3 0.018 0.55 0.4 0.25 0.014 0.016 Força (uN) Ponte Dobradiça Quebra em 1/4 Direita Externa Superior − Nó "i" 0.55 0.4 0.012 x 10 0.55 0.35 0.01 −3 Ponte Dobradiça Quebra em 1/4 Direita Externa Superior − Nó "h" Ponte Dobradiça Quebra em 1/4 Direita Externa Superior − Nó "g" 0.0467 0.15 0.1 0.1 0.05 −0.03 0.0467 0.4 Deslocamento (um) 0.35 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) Ponte Dobradiça Quebra em 1/4 Direita Externa Superior − Nó "f" 0.55 Deslocamento (um) Deslocamento (um) 0.35 0.15 0.1 Deslocamento (um) 0.4 Deslocamento (um) 0.35 0.05 0.0467 0.0467 0.0467 Deslocamento (um) Ponte Dobradiça Quebra em 1/4 Direita Externa Superior − Nó "c" 0.55 0.5 Deslocamento (um) Deslocamento (um) Ponte Dobradiça Quebra em 1/4 Direita Externa Superior − Nó "a" 0.55 0.1 −2 −1 0 Força (uN) (a) 1 2 3 0.05 −2.5 −2 −1.5 −1 −0.5 0 Força (uN) 0.5 1 1.5 2 87 Ponte Dobradiça Quebra em 1/2 Direita Externa Superior − Nó "b" 0.55 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.3 0.25 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.2 0.15 0.15 0.1 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0.1 0.05 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.04670.0467 0.0467 0.0467 0.0467 Força (uN) 0.0467 0.05 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) Ponte Dobradiça Quebra em 1/2 Direita Externa Superior − Nó "e" Ponte Dobradiça Quebra em 1/2 Direita Externa Superior − Nó "d" Ponte Dobradiça Quebra em 1/2 Direita Externa Superior − Nó "f" 0.55 0.55 0.55 0.5 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.35 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.15 0.15 −0.025 −0.02 −0.015 −0.01 Força (uN) −0.005 0 0.05 1.9 0.005 0.35 0.3 0.25 0.2 0.15 0.1 0.1 0.05 −0.03 0.4 Deslocamento (um) Deslocamento (um) 0.1 2 2.1 2.2 2.3 2.4 2.5 Força (uN) 2.6 2.7 2.8 0.05 0.006 2.9 x 10 Ponte Dobradiça Quebra em 1/2 Direita Externa Superior − Nó "h" Ponte Dobradiça Quebra em 1/2 Direita Externa Superior − Nó "g" 0.55 0.5 0.5 0.5 0.45 0.45 0.45 0.35 0.3 0.25 0.2 0.2 0.15 0.15 0.01 0.012 0.014 0.016 Força (uN) 0.018 0.02 0.05 −10 0.022 Ponte Dobradiça Quebra em 1/2 Direita Externa Superior − Nó "j" 0.3 0.2 0.1 −8 −6 −4 Força (uN) −2 0 0.05 0.005 2 x 10 Ponte Dobradiça Quebra em 1/2 Direita Externa Superior − Nó "k" 0.45 0.45 0.45 0.4 0.4 Deslocamento (um) 0.5 0.3 0.25 0.2 0.15 0.1 −0.5 0 Força (uN) 0.5 1 1.5 2 0.05 −4 0.04 0.045 0.3 0.2 −1 0.035 0.25 0.15 −1.5 0.025 0.03 Força (uN) 0.35 0.2 −2 0.02 0.4 0.35 0.15 0.1 0.015 Ponte Dobradiça Quebra em 1/2 Direita Externa Superior − Nó "l" 0.55 0.5 0.05 −2.5 0.01 −3 0.55 0.3 0.022 0.25 0.5 0.25 0.02 0.35 0.55 0.35 0.018 0.15 0.1 0.1 0.05 0.008 0.014 0.016 Força (uN) 0.4 Deslocamento (um) Deslocamento (um) 0.3 0.25 0.012 0.55 0.4 0.4 0.01 Ponte Dobradiça Quebra em 1/2 Direita Externa Superior − Nó "i" 0.55 0.35 0.008 −3 Deslocamento (um) Deslocamento (um) 0.35 0.15 0.1 Deslocamento (um) 0.4 Deslocamento (um) 0.35 0.05 0.0467 0.0467 0.0467 Deslocamento (um) Ponte Dobradiça Quebra em 1/2 Direita Externa Superior − Nó "c" 0.55 0.5 Deslocamento (um) Deslocamento (um) Ponte Dobradiça Quebra em 1/2 Direita Externa Superior − Nó "a" 0.55 0.1 −3 −2 −1 0 Força (uN) (b) 1 2 3 0.05 −2.5 −2 −1.5 −1 −0.5 0 Força (uN) 0.5 1 1.5 2 88 Ponte Dobradiça Quebra em 3/4 Direita Externa Superior − Nó "b" 0.55 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.3 0.25 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.2 0.15 0.15 0.1 0.0467 0.0467 0.0467 0.0467 Força (uN) 0.0467 0.0467 0.1 0.05 0.0467 0.0467 0.0467 0.04670.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0.0467 0.05 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) Ponte Dobradiça Quebra em 3/4 Direita Externa Superior − Nó "e" Ponte Dobradiça Quebra em 3/4 Direita Externa Superior − Nó "d" 0.55 0.5 0.5 0.5 0.45 0.45 0.45 0.4 Deslocamento (um) Deslocamento (um) 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.15 0.15 −0.025 −0.02 −0.015 −0.01 Força (uN) −0.005 0 0.05 2.4 0.005 0.35 0.3 0.25 0.2 0.15 0.1 0.1 0.05 −0.03 0.55 0.4 0.35 0.1 2.6 2.8 3 3.2 3.4 3.6 Força (uN) 3.8 4 4.2 0.05 0.006 4.4 x 10 0.55 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.3 0.35 0.3 0.25 0.2 0.2 0.15 0.15 0.01 0.015 0.02 Força (uN) 0.025 0.03 0.05 −12 0.035 Ponte Dobradiça Quebra em 3/4 Direita Externa Superior − Nó "j" 0.3 0.1 −10 −8 −6 −4 Força (uN) −2 0 0.05 0.005 2 x 10 0.5 0.45 0.35 0.3 0.25 0.2 0.2 0.15 0.1 0 Força (uN) 0.5 1 1.5 2 0.05 −4 0.045 0.05 0.3 0.15 −0.5 0.04 0.25 0.2 −1 0.035 0.35 0.15 −1.5 0.025 0.03 Força (uN) 0.4 Deslocamento (um) Deslocamento (um) 0.4 0.1 0.02 Ponte Dobradiça Quebra em 3/4 Direita Externa Superior − Nó "l" 0.5 0.05 −2 0.015 0.55 0.45 0.3 0.01 −3 0.5 0.25 0.022 0.25 0.45 0.4 0.02 0.2 0.55 0.35 0.018 0.35 Ponte Dobradiça Quebra em 3/4 Direita Externa Superior − Nó "k" 0.55 0.014 0.016 Força (uN) 0.15 0.1 0.1 0.05 0.005 0.012 0.4 Deslocamento (um) Deslocamento (um) 0.55 0.5 0.25 0.01 Ponte Dobradiça Quebra em 3/4 Direita Externa Superior − Nó "i" 0.55 0.35 0.008 −3 Ponte Dobradiça Quebra em 3/4 Direita Externa Superior − Nó "h" Ponte Dobradiça Quebra em 3/4 Direita Externa Superior − Nó "g" 0.0467 0.0467 0.0467 Ponte Dobradiça Quebra em 3/4 Direita Externa Superior − Nó "f" 0.55 0.4 Deslocamento (um) 0.35 0.15 0.1 Deslocamento (um) 0.4 Deslocamento (um) 0.35 0.05 0.0467 0.0467 Deslocamento (um) Ponte Dobradiça Quebra em 3/4 Direita Externa Superior − Nó "c" 0.55 0.5 Deslocamento (um) Deslocamento (um) Ponte Dobradiça Quebra em 3/4 Direita Externa Superior − Nó "a" 0.55 0.1 −3 −2 −1 0 Força (uN) 1 2 (c) 3 0.05 −2.5 −2 −1.5 −1 −0.5 0 Força (uN) 0.5 1 1.5 2 A seguir apresentam-se os resultados para a viga negativa interna inferior. A Figura 4.16 ilustra o banco de assinaturas para o colapso nessa viga. 89 Figura 4.16: Assinaturas referentes ao colapso na viga positiva externa inferior em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão Ponte Dobradiça Quebra em 1/4 Direita Externa Inferior − Nó "b" 0.55 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.3 0.25 0.35 0.3 0.25 0.3 0.25 0.2 0.2 0.2 0.15 0.15 0.1 0.0467 0.0467 0.0467 Força (uN) 0.0467 0.0467 0.1 0.05 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.04670.0467 0.0467 0.0467 0.0467 Força (uN) 0.0467 Ponte Dobradiça Quebra em 1/4 Direita Externa Inferior − Nó "d" 0.05 0.0467 0.04670.0467 0.0467 0.0467 0.0467 0.04670.0467 0.04670.0467 0.0467 Força (uN) Ponte Dobradiça Quebra em 1/4 Direita Externa Inferior − Nó "e" Ponte Dobradiça Quebra em 1/4 Direita Externa Inferior − Nó "f" 0.55 0.55 0.55 0.5 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.35 0.3 0.25 0.2 0.15 0.1 0.4 Deslocamento (um) Deslocamento (um) 0.35 0.3 0.25 −8 −6 −4 Força (uN) −2 0 0.2 0.15 0.05 0.004 2 0.3 0.25 0.2 0.1 0.05 −10 0.35 0.15 0.1 0.006 0.008 0.01 −3 x 10 0.012 0.014 Força (uN) 0.016 0.018 0.05 −0.045 −0.04 −0.035 −0.03 −0.025 −0.02 −0.015 −0.01 −0.005 Força (uN) 0.02 Ponte Dobradiça Quebra em 1/4 Direita Externa Inferior − Nó "h" Ponte Dobradiça Quebra em 1/4 Direita Externa Inferior − Nó "g" 0.55 0.5 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.3 0.25 0.4 Deslocamento (um) Deslocamento (um) 0.55 0.35 0.35 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.2 0.15 0.15 0.15 0.1 0.1 0.05 0.005 0.01 0.015 0.02 Força (uN) 0.025 0.05 −1.5 0.03 Ponte Dobradiça Quebra em 1/4 Direita Externa Inferior − Nó "j" 0.1 −1 −0.5 0 0.5 Força (uN) 1 1.5 0.05 −10 2 Ponte Dobradiça Quebra em 1/4 Direita Externa Inferior − Nó "k" 0.5 0.45 0.45 0.45 0.4 0.4 Deslocamento (um) 0.55 0.5 0.3 0.3 0.25 0.2 0.15 0.1 −1 −0.5 0 Força (uN) 0.5 1 1.5 2 0.05 −2.5 2 x 10 −3 0.3 0.2 −1.5 0 0.25 0.15 −2 −2 0.35 0.2 0.1 −4 Força (uN) 0.4 0.35 0.15 0.05 −2.5 −6 Ponte Dobradiça Quebra em 1/4 Direita Externa Inferior − Nó "l" 0.55 0.5 0.25 −8 −3 x 10 0.55 0.35 0 Ponte Dobradiça Quebra em 1/4 Direita Externa Inferior − Nó "i" 0.55 Deslocamento (um) Deslocamento (um) 0.35 0.15 0.1 D eslocamento (um) 0.4 Deslocamento (um) 0.35 0.05 0.0467 Deslocamento (um) Ponte Dobradiça Quebra em 1/4 Direita Externa Inferior − Nó "c" 0.55 0.5 Deslocamento (um) Deslocamento (um) Ponte Dobradiça Quebra em 1/4 Direita Externa Inferior − Nó "a" 0.55 0.1 −2 −1.5 −1 −0.5 0 Força (uN) (a) 0.5 1 1.5 2 0.05 −2.5 −2 −1.5 −1 −0.5 0 Força (uN) 0.5 1 1.5 2 90 Ponte Dobradiça Quebra em 1/2 Direita Externa Inferior − Nó "b" 0.55 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.3 0.25 0.35 0.3 0.25 0.3 0.25 0.2 0.2 0.2 0.15 0.15 0.1 0.0467 0.0467 0.0467 Força (uN) 0.0467 0.0467 0.1 0.05 0.0467 0.04670.0467 0.0467 0.0467 0.0467 0.04670.0467 0.04670.0467 0.0467 Força (uN) 0.0467 Ponte Dobradiça Quebra em 1/2 Direita Externa Inferior − Nó "d" 0.05 0.04670.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) Ponte Dobradiça Quebra em 1/2 Direita Externa Inferior − Nó "e" Ponte Dobradiça Quebra em 1/2 Direita Externa Inferior − Nó "f" 0.55 0.55 0.55 0.5 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.35 0.3 0.25 0.2 0.15 0.1 0.05 −10 0.4 Deslocamento (um) Deslocamento (um) 0.35 0.3 0.25 −6 −4 −2 Força (uN) 0 2 0.2 0.15 0.05 0.004 4 0.3 0.25 0.2 0.1 −8 0.35 0.15 0.1 0.006 0.008 0.01 −3 x 10 0.012 0.014 Força (uN) 0.016 0.018 0.05 −0.045 −0.04 −0.035 −0.03 −0.025 −0.02 −0.015 −0.01 −0.005 Força (uN) 0.02 Ponte Dobradiça Quebra em 1/2 Direita Externa Inferior − Nó "h" Ponte Dobradiça Quebra em 1/2 Direita Externa Inferior − Nó "g" 0.55 0.5 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.3 0.25 0.4 Deslocamento (um) Deslocamento (um) 0.55 0.35 0.35 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.2 0.15 0.15 0.15 0.1 0.1 0.05 0.005 0.01 0.015 0.02 0.025 Força (uN) 0.03 0.035 0.05 −6 0.04 Ponte Dobradiça Quebra em 1/2 Direita Externa Inferior − Nó "j" 0.1 −4 −2 0 2 4 6 Força (uN) 8 10 12 0.05 −12 14 x 10 Ponte Dobradiça Quebra em 1/2 Direita Externa Inferior − Nó "k" 0.5 0.45 0.45 0.45 0.4 0.4 Deslocamento (um) 0.55 0.5 0.3 0.3 0.25 0.2 0.15 0.1 −1 −0.5 0 Força (uN) 0.5 1 1.5 2 0.05 −2.5 2 x 10 −3 0.3 0.2 −1.5 0 0.25 0.15 −2 −2 0.35 0.2 0.1 −6 −4 Força (uN) 0.4 0.35 0.15 0.05 −2.5 −8 Ponte Dobradiça Quebra em 1/2 Direita Externa Inferior − Nó "l" 0.55 0.5 0.25 −10 −4 0.55 0.35 0 Ponte Dobradiça Quebra em 1/2 Direita Externa Inferior − Nó "i" 0.55 Deslocamento (um) Deslocamento (um) 0.35 0.15 0.1 Deslocamento (um) 0.4 Deslocamento (um) 0.35 0.05 0.0467 Deslocamento (um) Ponte Dobradiça Quebra em 1/2 Direita Externa Inferior − Nó "c" 0.55 0.5 Deslocamento (um) Deslocamento (um) Ponte Dobradiça Quebra em 1/2 Direita Externa Inferior − Nó "a" 0.55 0.1 −2 −1.5 −1 −0.5 0 Força (uN) (b) 0.5 1 1.5 2 0.05 −2 −1.5 −1 −0.5 0 0.5 Força (uN) 1 1.5 2 91 Ponte Dobradiça Quebra em 3/4 Direita Externa Inferior − Nó "b" 0.55 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.3 0.25 0.4 Deslocamento (um) 0.35 0.35 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.2 0.15 0.15 0.15 0.1 0.05 0.0467 0.1 0.0467 0.0467 0.0467 Força (uN) 0.0467 0.0467 0.1 0.05 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0.0467 Ponte Dobradiça Quebra em 3/4 Direita Externa Inferior − Nó "d" 0.05 0.0467 0.0467 0.0467 0.04670.0467 0.0467 0.04670.0467 0.04670.0467 0.0467 Força (uN) Ponte Dobradiça Quebra em 3/4 Direita Externa Inferior − Nó "e" Ponte Dobradiça Quebra em 3/4 Direita Externa Inferior − Nó "f" 0.55 0.55 0.55 0.5 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.35 0.3 0.25 0.2 0.15 0.1 0.4 Deslocamento (um) Deslocamento (um) Deslocamento (um) Ponte Dobradiça Quebra em 3/4 Direita Externa Inferior − Nó "c" 0.55 0.5 Deslocamento (um) Deslocamento (um) Ponte Dobradiça Quebra em 3/4 Direita Externa Inferior − Nó "a" 0.55 0.35 0.3 0.25 −8 −6 −4 Força (uN) −2 0 0.2 0.2 0.15 0.1 0.05 0.005 2 0.3 0.25 0.15 0.1 0.05 −10 0.35 0.01 −3 0.015 0.05 −0.045 −0.04 −0.035 −0.03 −0.025 −0.02 −0.015 −0.01 −0.005 Força (uN) 0.02 Força (uN) x 10 Ponte Dobradiça Quebra em 3/4 Direita Externa Inferior − Nó "g" Ponte Dobradiça Quebra em 3/4 Direita Externa Inferior − Nó "h" 0.55 0 Ponte Dobradiça Quebra em 3/4 Direita Externa Inferior − Nó "i" 0.55 0.55 0.5 0.45 0.5 0.5 0.45 0.45 0.4 0.35 0.3 0.25 0.2 0.15 0.4 Deslocamento (um) Deslocamento (um) Des locamento (um) 0.4 0.35 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.15 0.15 0.1 0.1 0.05 0.005 0.01 0.015 0.02 Força (uN) 0.025 0.03 0.035 0.05 −3 −2 −1.5 −1 Força (uN) −0.5 0 0.05 −12 0.5 Ponte Dobradiça Quebra em 3/4 Direita Externa Inferior − Nó "k" 0.55 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.2 0.15 0.1 0.05 −2.5 0.35 0.3 0.25 −1.5 −1 −0.5 0 Força (uN) 0.5 1 1.5 2 −5 x 10 −2 0 2 4 −3 x 10 0.3 0.25 0.2 0.2 0.15 0.05 −2.5 −4 Força (uN) 0.35 0.15 0.1 −2 −6 0.4 Deslocamento (um) 0.3 0.25 −8 Ponte Dobradiça Quebra em 3/4 Direita Externa Inferior − Nó "l" 0.55 0.5 0.35 −10 −3 x 10 0.55 Deslocamento (um) Deslocamento (um) Ponte Dobradiça Quebra em 3/4 Direita Externa Inferior − Nó "j" 0.1 −2.5 0.1 −2 −1.5 −1 −0.5 0 Força (uN) 0.5 1 1.5 2 0.05 −2 −5 −1.5 −1 −0.5 0 Força (uN) 0.5 1 1.5 2 (c) Ao finalizar os ensaios com as vigas externas do lado direito, foram realizados os mesmos experimentos para as vigas internas, começando pelo lado esquerdo. A Figuras 4.17 ilustra o banco de assinaturas para a viga negativa interna superior. 92 Figura 4.17: Assinaturas referentes ao colapso na viga negativa interna superior em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão Ponte Dobradiça Quebra em 1/4 Esquerda Interna Superior − Nó "b" 0.6 0.6 0.6 0.5 0.5 0.5 0.4 0.3 Deslocamento (um) 0.7 0.4 0.3 0.2 0.1 0.1 0.1 0 0.0467 0.0467 0.0467 0.0467 Força (uN) 0.0467 0.0467 0 0.0467 0.0467 0.0467 0.0467 Ponte Dobradiça Quebra em 1/4 Esquerda Interna Superior − Nó "e" 0.7 0.6 0.6 0.6 0.5 0.5 0.5 0.3 Deslocamento (um) 0.7 0.4 0.4 0.3 0.2 0.1 0.1 0.1 −4 −3 −2 −1 Força (uN) 0 1 2 3 x 10 4 5 6 7 8 Força (uN) −3 9 10 0 −10 11 x 10 0.6 0.6 0.6 0.5 0.5 0.5 Desl ocamento (um) 0.7 Deslocamento (um) 0.7 0.3 0.4 0.3 0.2 0.1 0.1 0.1 0.006 0.008 0.01 0.012 0.014 Força (uN) 0.016 0.018 0.02 Ponte Dobradiça Quebra em 1/4 Esquerda Interna Superior − Nó "j" −6 −5 −4 −3 Força (uN) −2 −1 0 0 0.004 1 x 10 Ponte Dobradiça Quebra em 1/4 Esquerda Interna Superior − Nó "k" 0.6 0.6 0.5 0.5 0.5 Deslocamento (um) 0.6 Deslocamento (um) 0.7 0.4 0.3 0.2 0.1 0.1 0.1 −2 −1.5 −1 −0.5 Força (uN) 0 0.5 1 1.5 −2 −1.5 −1 −0.5 0 Força (uN) (a) 0.5 1 1.5 0.008 0.01 0.012 0.014 Força (uN) 0.016 0.018 0.02 0.022 0.3 0.2 0 −2.5 4 −3 x 10 0.4 0.2 0 −2.5 2 Ponte Dobradiça Quebra em 1/4 Esquerda Interna Superior − Nó "l" 0.7 0.3 0.006 −3 0.7 0.4 0 0.3 0.2 0 0.004 −4 −2 Força (uN) 0.4 0.2 0 −7 −6 Ponte Dobradiça Quebra em 1/4 Esquerda Interna Superior − Nó "i" 0.7 0.4 −8 −3 Ponte Dobradiça Quebra em 1/4 Esquerda Interna Superior − Nó "h" Ponte Dobradiça Quebra em 1/4 Esquerda Interna Superior − Nó "g" 0.0467 0.3 0.2 0 0.0467 0.4 0.2 0 −5 0.0467 0.0467 0.0467 0.0467 Força (uN) Ponte Dobradiça Quebra em 1/4 Esquerda Interna Superior − Nó "f" 0.7 Deslocamento (um) Deslocamento (um) 0.3 0.2 Ponte Dobradiça Quebra em 1/4 Esquerda Interna Superior − Nó "d" Desl ocamento (um) 0.4 0.2 0 0.04670.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) Deslocamento (um) Ponte Dobradiça Quebra em 1/4 Esquerda Interna Superior − Nó "c" 0.7 Deslocamento (um) Deslocamento (um) Ponte Dobradiça Quebra em 1/4 Esquerda Interna Superior − Nó "a" 0.7 2 0 −2.5 −2 −1.5 −1 −0.5 0 Força (uN) 0.5 1 1.5 2 93 Ponte Dobradiça Quebra em 1/2 Esquerda Interna Superior − Nó "b" 0.6 0.6 0.6 0.5 0.5 0.5 0.4 0.3 Deslocamento (um) 0.7 0.4 0.3 0.2 0.1 0.1 0.1 0 0.0467 0.0467 0.0467 0.0467 Força (uN) 0.0467 0.0467 0 0.0467 0.0467 0.0467 Ponte Dobradiça Quebra em 1/2 Esquerda Interna Superior − Nó "e" 0.7 0.6 0.6 0.6 0.5 0.5 0.5 0.3 Des locamento (um) 0.7 0.4 0.4 0.3 0.3 0.2 0.2 0.1 0.1 0.1 −3 −2 −1 0 Força (uN) 1 2 0 3 x 10 4 5 6 7 8 Força (uN) −3 9 10 0 −10 11 0.6 0.6 0.6 0.5 0.5 0.5 Deslocamento (um) 0.7 Deslocamento (um) 0.7 0.3 0.4 0.3 0.2 0.1 0.1 0.1 0.006 0.008 0.01 0.012 0.014 Força (uN) 0.016 0.018 0.02 Ponte Dobradiça Quebra em 1/2 Esquerda Interna Superior − Nó "j" −6 −5 −4 −3 Força (uN) −2 −1 0 0 0.004 1 Ponte Dobradiça Quebra em 1/2 Esquerda Interna Superior − Nó "k" 0.6 0.6 0.5 0.5 0.5 Deslocamento (um) 0.6 Deslocamento (um) 0.7 0.4 0.3 0.2 0.1 0.1 0.1 −1.5 −1 −0.5 Força (uN) 0 0.5 1 1.5 0 −2.5 −2 −1.5 −1 −0.5 0 Força (uN) (b) 0.008 0.01 0.5 1 1.5 0.012 0.014 Força (uN) 0.016 0.018 0.02 0.022 0.3 0.2 −2 4 −3 x 10 0.4 0.2 0 −2.5 2 Ponte Dobradiça Quebra em 1/2 Esquerda Interna Superior − Nó "l" 0.7 0.3 0.006 −3 x 10 0.7 0.4 0 0.3 0.2 0 0.004 −4 −2 Força (uN) 0.4 0.2 0 −7 −6 Ponte Dobradiça Quebra em 1/2 Esquerda Interna Superior − Nó "i" 0.7 0.4 −8 −3 x 10 Ponte Dobradiça Quebra em 1/2 Esquerda Interna Superior − Nó "h" Ponte Dobradiça Quebra em 1/2 Esquerda Interna Superior − Nó "g" 0.0467 0.4 0.2 0 −4 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) Ponte Dobradiça Quebra em 1/2 Esquerda Interna Superior − Nó "f" 0.7 Des locamento (um) Des locamento (um) 0.3 0.2 Ponte Dobradiça Quebra em 1/2 Esquerda Interna Superior − Nó "d" Deslocamento (um) 0.4 0.2 0 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) Deslocamento (um) Ponte Dobradiça Quebra em 1/2 Esquerda Interna Superior − Nó "c" 0.7 Deslocamento (um) Deslocamento (um) Ponte Dobradiça Quebra em 1/2 Esquerda Interna Superior − Nó "a" 0.7 2 0 −2 −1.5 −1 −0.5 0 Força (uN) 0.5 1 1.5 2 94 Ponte Dobradiça Quebra em 3/4 Esquerda Interna Superior − Nó "b" 0.6 0.6 0.6 0.5 0.5 0.5 0.4 0.3 0.4 0.3 0.3 0.2 0.2 0.1 0.1 0.1 0 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0 0.0467 0.0467 Ponte Dobradiça Quebra em 3/4 Esquerda Interna Superior − Nó "e" 0.7 0.6 0.6 0.6 0.5 0.5 0.5 0.3 Deslocamento (um) 0.7 0.4 0.4 0.3 0.3 0.2 0.2 0.1 0.1 0.1 −4 −3 −2 −1 Força (uN) 0 1 2 3 x 10 5 6 7 Força (uN) −3 Ponte Dobradiça Quebra em 3/4 Esquerda Interna Superior − Nó "g" 8 9 0 −10 10 x 10 Ponte Dobradiça Quebra em 3/4 Esquerda Interna Superior − Nó "h" 0.6 0.6 0.5 0.5 0.5 Deslocamento (um) 0.6 Deslocamento (um) 0.7 0.4 0.3 0.2 0.1 0.1 0.1 4 5 6 7 8 9 Força (uN) 10 11 12 13 x 10 −4 −3 −2 Força (uN) −3 Ponte Dobradiça Quebra em 3/4 Esquerda Interna Superior − Nó "j" −1 0 0 0.005 1 x 10 Ponte Dobradiça Quebra em 3/4 Esquerda Interna Superior − Nó "k" 0.6 0.5 0.5 Deslocamento (um) 0.6 0.5 Deslocamento (um) 0.6 0.4 0.3 0.2 0.1 0.1 0.1 −1 −0.5 0 Força (uN) 0.5 1 1.5 −2.5 −2 −1.5 −1 −0.5 0 Força (uN) (c) 0.5 1 1.5 0.02 0.3 0.2 −1.5 0.015 0.4 0.2 0 −3 4 −3 x 10 Ponte Dobradiça Quebra em 3/4 Esquerda Interna Superior − Nó "l" 0.7 0 −2 2 Força (uN) 0.7 0.3 0.01 −3 0.7 0.4 0 0.3 0.2 0 −5 −4 −2 Força (uN) 0.4 0.2 0 −6 Ponte Dobradiça Quebra em 3/4 Esquerda Interna Superior − Nó "i" 0.7 0.3 −8 −3 0.7 0.4 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0.4 0.2 0 4 0.0467 0.0467 0.0467 Ponte Dobradiça Quebra em 3/4 Esquerda Interna Superior − Nó "f" 0.7 Deslocamento (um) Deslocamento (um) 0.4 0.2 0 −5 Deslocamento (um) Deslocamento (um) 0.7 Ponte Dobradiça Quebra em 3/4 Esquerda Interna Superior − Nó "d" Deslocamento (um) Ponte Dobradiça Quebra em 3/4 Esquerda Interna Superior − Nó "c" 0.7 Deslocamento (um) Deslocamento (um) Ponte Dobradiça Quebra em 3/4 Esquerda Interna Superior − Nó "a" 0.7 2 0 −2 −1.5 −1 −0.5 0 0.5 Força (uN) 1 1.5 2 O banco de assinaturas para a viga negativa interna mostra um padrão diferente dos demais. Os experimentos com as vigas internas foram continuados a partir da viga negativa interna inferior. A Figura 4.18 ilustra o banco de assinaturas referente a essa viga. 95 Figura 4.18: Banco de assinaturas para o colapso na viga negativa interna inferior em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão Ponte Dobradiça Quebra em 1/4 Esquerda Interna Inferior − Nó "b" 0.6 0.6 0.6 0.5 0.5 0.5 0.4 0.3 Deslocamento (um) 0.7 0.4 0.3 0.2 0.1 0.1 0.1 0 0.04670.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) Ponte Dobradiça Quebra em 1/4 Esquerda Interna Inferior − Nó "e" Ponte Dobradiça Quebra em 1/4 Esquerda Interna Inferior − Nó "f" 0.7 0.7 0.6 0.6 0.6 0.5 0.5 0.5 0.4 0.3 Deslocamento (um) 0.7 Deslocamento (um) 0.4 0.3 0.4 0.3 0.2 0.2 0.2 0.1 0.1 0.1 0 −8 −6 −4 −2 Força (uN) 0 2 0 4 4 5 6 7 −3 x 10 8 Força (uN) 9 10 11 0 −4 12 Ponte Dobradiça Quebra em 1/4 Esquerda Interna Inferior − Nó "h" Ponte Dobradiça Quebra em 1/4 Esquerda Interna Inferior − Nó "g" 0.6 0.6 0.6 0.5 0.5 0.5 Deslocamento (um) 0.7 Deslocamento (um) 0.7 0.3 0.4 0.3 0.2 0.1 0.1 0.1 Ponte Dobradiça Quebra em 1/4 Esquerda Interna Inferior − Nó "j" −3 −2.5 −2 −1.5 −1 Força (uN) −0.5 0 0.5 0 0.004 1 Ponte Dobradiça Quebra em 1/4 Esquerda Interna Inferior − Nó "k" 0.6 0.6 0.6 0.5 0.5 0.5 Deslocamento (um) 0.7 0.4 0.3 0.2 0.1 0.1 0.1 −1.5 −1 −0.5 0 Força (uN) 0.5 1 1.5 −3 −2 −1 0 Força (uN) (a) 1 2 4 5 6 −3 x 10 0.008 0.01 0.012 0.014 Força (uN) 0.016 0.018 0.02 0.3 0.2 0 −4 3 0.4 0.2 0 −2 1 2 Força (uN) Ponte Dobradiça Quebra em 1/4 Esquerda Interna Inferior − Nó "l" 0.7 0.3 0.006 −3 x 10 0.7 0.4 0 0.3 0.2 0 0.005 0.006 0.007 0.008 0.009 0.01 0.011 0.012 0.013 0.014 0.015 Força (uN) −1 0.4 0.2 0 −3.5 −2 Ponte Dobradiça Quebra em 1/4 Esquerda Interna Inferior − Nó "i" 0.7 0.4 −3 −3 x 10 Deslocamento (um) Deslocamento (um) 0.3 0.2 Ponte Dobradiça Quebra em 1/4 Esquerda Interna Inferior − Nó "d" Deslocamento (um) 0.4 0.2 0 0.0467 0.0467 0.0467 0.0467 Deslocamento (um) Ponte Dobradiça Quebra em 1/4 Esquerda Interna Inferior − Nó "c" 0.7 Deslocamento (um) Deslocamento (um) Ponte Dobradiça Quebra em 1/4 Esquerda Interna Inferior − Nó "a" 0.7 3 0 −2 −1.5 −1 −0.5 0 0.5 Força (uN) 1 1.5 2 96 Ponte Dobradiça Quebra em 1/2 Esquerda Interna Inferior − Nó "b" 0.6 0.6 0.6 0.5 0.5 0.5 0.4 0.3 0.4 0.3 0.3 0.2 0.2 0.1 0.1 0.1 0 0.0467 0.0467 0.0467 0.0467 0 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0.0467 Ponte Dobradiça Quebra em 1/2 Esquerda Interna Inferior − Nó "e" 0.7 0.6 0.6 0.6 0.5 0.5 0.5 0.3 Desl ocamento (um) 0.7 0.4 0.4 0.3 0.3 0.2 0.2 0.1 0.1 0.1 −6 −4 −2 Força (uN) 0 2 4 x 10 5 6 7 8 Força (uN) −3 9 10 0 −14 11 x 10 0.6 0.6 0.6 0.5 0.5 0.5 0.4 0.3 0.2 0.2 0.1 0.1 0 −3.5 0 0.005 0.006 0.007 0.008 0.009 0.01 0.011 0.012 0.013 0.014 0.015 Força (uN) Deslocamento (um) 0.7 Deslocamento (um) 0.7 0.3 Ponte Dobradiça Quebra em 1/2 Esquerda Interna Inferior − Nó "j" −2.5 −2 −1.5 −1 −0.5 Força (uN) 0 0.5 1 0 0.004 1.5 x 10 Ponte Dobradiça Quebra em 1/2 Esquerda Interna Inferior − Nó "k" 0.5 Deslocamento (um) 0.5 Deslocamento (um) 0.5 0.4 0.3 0.2 0.1 0.1 0.1 0.5 1 1.5 0 −3 −2.5 −2 −1.5 −1 −0.5 0 Força (uN) (b) 0.5 1 1.5 0.008 0.01 0.012 0.014 Força (uN) 0.016 0.018 0.02 0.3 0.2 0 4 −3 x 10 0.4 0.2 −0.5 Força (uN) 2 Ponte Dobradiça Quebra em 1/2 Esquerda Interna Inferior − Nó "l" 0.6 −1 0.006 −3 0.6 −1.5 0 0.1 −3 0.6 −2 −2 0.2 0.7 0 −2.5 −6 −4 Força (uN) 0.3 0.7 0.3 −8 0.4 0.7 0.4 −10 Ponte Dobradiça Quebra em 1/2 Esquerda Interna Inferior − Nó "i" 0.7 0.4 −12 −3 Ponte Dobradiça Quebra em 1/2 Esquerda Interna Inferior − Nó "h" Ponte Dobradiça Quebra em 1/2 Esquerda Interna Inferior − Nó "g" 0.0467 0.4 0.2 0 4 0.0467 0.0467 0.0467 0.0467 Força (uN) Ponte Dobradiça Quebra em 1/2 Esquerda Interna Inferior − Nó "f" 0.7 Desl ocamento (um) Desl ocamento (um) 0.4 0.2 0 −8 Deslocamento (um) Deslocamento (um) 0.7 Ponte Dobradiça Quebra em 1/2 Esquerda Interna Inferior − Nó "d" Deslocamento (um) Ponte Dobradiça Quebra em 1/2 Esquerda Interna Inferior − Nó "c" 0.7 Deslocamento (um) Deslocamento (um) Ponte Dobradiça Quebra em 1/2 Esquerda Interna Inferior − Nó "a" 0.7 2 0 −2 −1.5 −1 −0.5 0 0.5 Força (uN) 1 1.5 2 97 Ponte Dobradiça Quebra em 3/4 Esquerda Interna Inferior − Nó "b" 0.6 0.6 0.6 0.5 0.5 0.5 0.4 0.3 Deslocamento (um) 0.7 0.4 0.3 0.2 0.1 0.1 0.1 0 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0.0467 0.0467 0 0.0467 0.0467 0.0467 0.0467 0.0467 Ponte Dobradiça Quebra em 3/4 Esquerda Interna Inferior − Nó "e" 0.7 0.6 0.6 0.6 0.5 0.5 0.5 0.3 Deslocamento (um) 0.7 0.4 0.4 0.3 0.3 0.2 0.2 0.1 0.1 0.1 −6 −4 −2 Força (uN) 0 2 4 4 5 6 7 −3 x 10 Ponte Dobradiça Quebra em 3/4 Esquerda Interna Inferior − Nó "g" 8 Força (uN) 9 10 11 0 −16 12 Ponte Dobradiça Quebra em 3/4 Esquerda Interna Inferior − Nó "h" 0.6 0.6 0.5 0.5 0.5 Deslocamento (um) 0.6 Deslocamento (um) 0.7 0.4 0.3 0.2 0.1 0.1 0.1 5 5.5 6 6.5 7 7.5 8 Força (uN) 8.5 9 9.5 10 −2 −1.5 −3 x 10 Ponte Dobradiça Quebra em 3/4 Esquerda Interna Inferior − Nó "j" −1 −0.5 Força (uN) 0 0.5 0 0.004 1 Ponte Dobradiça Quebra em 3/4 Esquerda Interna Inferior − Nó "k" 0.6 0.6 0.5 0.5 0.5 D eslocamento (um) 0.6 D eslocamento (um) 0.7 0.4 0.3 0.2 0.1 0.1 0.1 −1.5 −1 −0.5 0 0.5 Força (uN) 1 1.5 2 −3 −2 −1 0 Força (uN) (c) 1 2 0 2 4 −3 x 10 0.008 0.01 0.012 0.014 Força (uN) 0.016 0.018 0.02 0.3 0.2 0 −4 −2 0.4 0.2 0 −2 −6 −4 Força (uN) Ponte Dobradiça Quebra em 3/4 Esquerda Interna Inferior − Nó "l" 0.7 0.3 0.006 −3 x 10 0.7 0.4 −8 0.3 0.2 0 −2.5 −10 0.4 0.2 0 −12 Ponte Dobradiça Quebra em 3/4 Esquerda Interna Inferior − Nó "i" 0.7 0.3 −14 −3 x 10 0.7 0.4 0.0467 0.4 0.2 0 0.0467 0.0467 0.0467 0.0467 Força (uN) Ponte Dobradiça Quebra em 3/4 Esquerda Interna Inferior − Nó "f" 0.7 Deslocamento (um) Deslocamento (um) 0.3 0.2 0 −8 Deslocamento (um) 0.4 0.2 Ponte Dobradiça Quebra em 3/4 Esquerda Interna Inferior − Nó "d" D eslocamento (um) Ponte Dobradiça Quebra em 3/4 Esquerda Interna Inferior − Nó "c" 0.7 Deslocamento (um) Deslocamento (um) Ponte Dobradiça Quebra em 3/4 Esquerda Interna Inferior − Nó "a" 0.7 3 0 −2 −1.5 −1 −0.5 0 0.5 Força (uN) 1 1.5 2 Os mesmos ensaios para as vigas internas do lado esquerdo foram repetidos para o lado direito. A Figura 4.19 apresenta o banco de assinaturas referentes à viga positiva interna e superior. 98 Figura 4.19 Assinaturas referentes ao colapso na viga positiva, interna superior em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão Ponte Dobradiça Quebra em 1/4 Direita Interna Superior − Nó "b" 0.6 0.6 0.6 0.5 0.5 0.5 0.4 0.3 0.4 0.3 0.3 0.2 0.2 0.1 0.1 0.1 0.0467 0.0467 0.0467 0.0467 Força (uN) 0 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0 0.0467 0.0467 Ponte Dobradiça Quebra em 1/4 Direita Interna Superior − Nó "e" 0.7 0.6 0.6 0.6 0.5 0.5 0.5 0.3 Deslocamento (um) 0.7 0.4 0.4 0.3 0.3 0.2 0.2 0.1 0.1 0.1 −8 −6 −4 −2 Força (uN) 0 2 0 2.5 4 3 3.5 4 4.5 Força (uN) −3 x 10 5 5.5 0 −6 6 0.6 0.6 0.5 0.5 0.5 Deslocamento (um) 0.7 0.6 Deslocamento (um) 0.7 0.3 0.4 0.3 0.2 0.1 0.1 0.1 0.015 0.02 0.025 0.03 Força (uN) 0.035 0.04 0.045 Ponte Dobradiça Quebra em 1/4 Direita Interna Superior − Nó "j" −6 −5 −4 −3 −2 Força (uN) −1 0 1 Ponte Dobradiça Quebra em 1/4 Direita Interna Superior − Nó "k" 0.6 0.6 0.5 0.5 0.5 Desloc amento (um) 0.6 Desloc amento (um) 0.7 0.4 0.3 0.2 0.1 0.1 0.1 −2 −1.5 −1 −0.5 Força (uN) 0 0.5 1 1.5 −3 −2 −1 0 Força (uN) (a) 1 2 3 4 x 10 −3 0.3 0.2 0 −4 2 0.4 0.2 0 −2.5 1 Ponte Dobradiça Quebra em 1/4 Direita Interna Superior − Nó "l" 0.7 0.3 −1 0 Força (uN) 0 0.005 0.006 0.007 0.008 0.009 0.01 0.011 0.012 0.013 0.014 0.015 Força (uN) 2 −3 x 10 0.7 0.4 −2 0.3 0.2 0 −7 −3 0.4 0.2 0 0.01 −4 Ponte Dobradiça Quebra em 1/4 Direita Interna Superior− Nó "i" 0.7 0.4 −5 −3 x 10 Ponte Dobradiça Quebra em 1/4 Direita Interna Superior − Nó "h" Ponte Dobradiça Quebra em 1/4 Direita Interna Superior − Nó "g" 0.0467 0.4 0.2 0 −10 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) Ponte Dobradiça Quebra em 1/4 Direita Interna Superior − Nó "f" 0.7 Deslocamento (um) Deslocamento (um) 0.4 0.2 Ponte Dobradiça Quebra em 1/4 Direita Interna Superior − Nó "d" Deslocamento (um) Deslocamento (um) 0.7 0 0.0467 0.0467 0.0467 0.0467 Desloc amento (um) Ponte Dobradiça Quebra em 1/4 Direita Interna Superior − Nó "c" 0.7 Deslocamento (um) Deslocamento (um) Ponte Dobradiça Quebra em 1/4 Direita Interna Superior − Nó "a" 0.7 3 0 −2 −1.5 −1 −0.5 0 Força (uN) 0.5 1 1.5 2 99 Ponte Dobradiça Quebra em 1/2 Direita Interna Superior − Nó "b" 0.6 0.6 0.6 0.5 0.5 0.5 0.4 0.3 0.4 0.3 0.3 0.2 0.2 0.1 0.1 0.1 0 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0.0467 0.0467 0 0.0467 0.0467 Ponte Dobradiça Quebra em 1/2 Direita Interna Superior − Nó "e" 0.7 0.6 0.6 0.6 0.5 0.5 0.5 0.3 Deslocamento (um) 0.7 0.4 0.4 0.3 0.3 0.2 0.2 0.1 0.1 0.1 −8 −6 −4 −2 Força (uN) 0 2 4 5 6 7 8 Força (uN) −3 x 10 9 10 0 −5 11 0.6 0.6 0.6 0.5 0.5 0.5 Deslocamento (um) 0.7 Desloc amento (um) 0.7 0.3 0.4 0.3 0.2 0.1 0.1 0.1 0.015 0.02 0.025 0.03 Força (uN) 0.035 0.04 0.045 Ponte Dobradiça Quebra em 1/2 Direita Interna Superior − Nó "j" −8 −6 −4 Força (uN) −2 0 Ponte Dobradiça Quebra em 1/2 Direita Interna Superior − Nó "k" 0.6 0.6 0.5 0.5 0.5 Deslocamento (um) 0.6 Deslocamento (um) 0.7 0.4 0.3 0.2 0.2 0.1 0.1 −2 −1.5 −1 −0.5 Força (uN) 0 0.5 1 1.5 −3 −2 −1 0 Força (uN) (b) 1 2 4 −3 x 10 0.3 0.1 0 −4 3 0.4 0.2 0 −2.5 2 Ponte Dobradiça Quebra em 1/2 Direita Interna Superior − Nó "l" 0.7 0.3 1 0 0.005 0.006 0.007 0.008 0.009 0.01 0.011 0.012 0.013 0.014 0.015 Força (uN) 2 −3 x 10 0.7 0.4 −1 0 Força (uN) 0.3 0.2 0 0.01 −2 0.4 0.2 0 −10 −3 Ponte Dobradiça Quebra em 1/2 Direita Interna Superior − Nó "i" 0.7 0.4 −4 −3 x 10 Ponte Dobradiça Quebra em 1/2 Direita Interna Superior − Nó "h" Ponte Dobradiça Quebra em 1/2 Direita Interna Superior − Nó "g" 0.0467 0.0467 0.0467 0.4 0.2 0 4 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) Ponte Dobradiça Quebra em 1/2 Direita Interna Superior − Nó "f" 0.7 Deslocamento (um) Deslocamento (um) 0.4 0.2 0 −10 Deslocamento (um) Deslocamento (um) 0.7 Ponte Dobradiça Quebra em 1/2 Direita Interna Superior − Nó "d" Deslocamento (um) Ponte Dobradiça Quebra em 1/2 Direita Interna Superior − Nó "c" 0.7 Deslocamento (um) Deslocamento (um) Ponte Dobradiça Quebra em 1/2 Direita Interna Superior − Nó "a" 0.7 3 0 −2 −1.5 −1 −0.5 0 Força (uN) 0.5 1 1.5 2 100 Ponte Dobradiça Quebra em 3/4 Direita Interna Superior − Nó "b" 0.6 0.6 0.6 0.5 0.5 0.5 0.4 0.3 Deslocamento (um) 0.7 0.4 0.3 0.2 0.1 0.1 0.1 0 0.0467 0.0467 0.0467 0.0467 0 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0.0467 0.0467 0 0.0467 0.0467 0.0467 0.0467 0.0467 Ponte Dobradiça Quebra em 3/4 Direita Interna Superior − Nó "e" 0.7 0.6 0.6 0.6 0.5 0.5 0.5 0.3 Deslocamento (um) 0.7 0.4 0.4 0.3 0.3 0.2 0.2 0.1 0.1 0.1 −8 −6 −4 −2 Força (uN) 0 2 4 x 10 4 5 6 7 8 Força (uN) −3 9 10 0 −6 11 x 10 0.6 0.6 0.6 0.5 0.5 0.5 Deslocamento (um) 0.7 Deslocamento (um) 0.7 0.3 0.4 0.3 0.2 0.1 0.1 0.1 0.015 0.02 0.025 0.03 Força (uN) 0.035 0.04 0.045 Ponte Dobradiça Quebra em 3/4 Direita Interna Superior − Nó "j" −8 −6 −4 Força (uN) −2 0 −3 Ponte Dobradiça Quebra em 3/4 Direita Interna Superior − Nó "k" 0.6 0.6 0.6 0.5 0.5 0.5 Deslocamento (um) 0.7 Deslocamento (um) 0.7 0.3 0.4 0.3 0.2 0.1 0.1 0.1 −2 −1.5 −1 −0.5 Força (uN) 0 0.5 1 1.5 −2 −1 0 Força (uN) 1 2 3 4 −3 x 10 0.3 0.2 0 −3 2 0.4 0.2 0 −2.5 1 Ponte Dobradiça Quebra em 3/4 Direita Interna Superior − Nó "l" 0.7 0.4 −1 0 Força (uN) 0 0.005 0.006 0.007 0.008 0.009 0.01 0.011 0.012 0.013 0.014 0.015 Força (uN) 2 x 10 −2 0.3 0.2 0 0.01 −3 0.4 0.2 0 −10 −4 Ponte Dobradiça Quebra em 3/4 Direita Interna Superior − Nó "i" 0.7 0.4 −5 −3 Ponte Dobradiça Quebra em 3/4 Direita Interna Superior − Nó "h" Ponte Dobradiça Quebra em 3/4 Direita Interna Superior − Nó "g" 0.0467 0.4 0.2 0 0.0467 0.0467 0.0467 0.0467 Força (uN) Ponte Dobradiça Quebra em 3/4 Direita Interna Superior − Nó "f" 0.7 Deslocamento (um) Deslocamento (um) 0.3 0.2 0 −10 Deslocamento (um) 0.4 0.2 Ponte Dobradiça Quebra em 3/4 Direita Interna Superior − Nó "d" Deslocamento (um) Ponte Dobradiça Quebra em 3/4 Direita Interna Superior − Nó "c" 0.7 Deslocamento (um) Deslocamento (um) Ponte Dobradiça Quebra em 3/4 Direita Interna Superior − Nó "a" 0.7 3 0 −2 −1.5 −1 −0.5 0 0.5 Força (uN) 1 1.5 2 (c) Os últimos ensaios de colapso foram realizados para a viga positiva interna inferior. O banco de assinaturas para essa viga é ilustrado na Figura 4.20. 101 Figura 4.20: Assinaturas referentes ao colapso na viga positiva interna inferior em: (a) 1/4 da extensão; (b) 1/2 da extensão; (c) 3/4 da extensão Ponte Dobradiça Quebra em 1/4 Direita Interna Inferior − Nó "b" 0.6 0.6 0.6 0.5 0.5 0.5 0.4 0.3 Deslocamento (um) 0.7 0.4 0.3 0.2 0.1 0.1 0.1 0 0.0467 0.0467 0.0467 0.0467 0 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0.0467 Ponte Dobradiça Quebra em 1/4 Direita Interna Inferior − Nó "e" 0.7 0.6 0.6 0.6 0.5 0.5 0.5 0.3 Deslocamento (um) 0.7 0.4 0.4 0.3 0.2 0.1 0.1 0.1 0 −6 −4 Força (uN) −2 0 2 4 4 5 6 7 −3 x 10 8 9 Força (uN) 10 11 12 0 −6 13 x 10 0.6 0.6 0.6 0.5 0.5 0.5 Deslocamento (um) 0.7 Deslocamento (um) 0.7 0.3 0.4 0.3 0.2 0.1 0.1 0.1 0.015 0.02 0.025 Força (uN) 0.03 0.035 0.04 Ponte Dobradiça Quebra em 1/4 Direita Interna Inferior − Nó "j" −3.5 −3 −2.5 −2 −1.5 Força (uN) −1 −0.5 0 0 4 0.5 x 10 Ponte Dobradiça Quebra em 1/4 Direita Interna Inferior − Nó "k" 0.6 0.6 0.5 0.5 0.5 Deslocamento (um) 0.6 Deslocamento (um) 0.7 0.4 0.3 0.2 0.1 0.1 0.1 −2 −1.5 −1 −0.5 Força (uN) 0 0.5 1 1.5 −5 −2 −1 0 Força (uN) (a) 1 2 6 7 8 Força (uN) 9 10 11 12 −3 x 10 0.3 0.2 0 −3 8 −3 x 10 0.4 0.2 0 −2.5 6 Ponte Dobradiça Quebra em 1/4 Direita Interna Inferior − Nó "l" 0.7 0.3 5 −3 0.7 0.4 4 0.3 0.2 0 −4 0 2 Força (uN) 0.4 0.2 0 0.01 −2 Ponte Dobradiça Quebra em 1/4 Direita Interna Inferior − Nó "i" 0.7 0.4 −4 −3 Ponte Dobradiça Quebra em 1/4 Direita Interna Inferior − Nó "h" Ponte Dobradiça Quebra em 1/4 Direita Interna Inferior − Nó "g" 0.0467 0.3 0.2 −8 0.0467 0.4 0.2 −10 0.0467 0.0467 0.0467 0.0467 Força (uN) Ponte Dobradiça Quebra em 1/4 Direita Interna Inferior − Nó "f" 0.7 Deslocamento (um) Deslocamento (um) 0.3 0.2 0 −12 Deslocamento (um) 0.4 0.2 Ponte Dobradiça Quebra em 1/4 Direita Interna Inferior − Nó "d" Deslocamento (um) Ponte Dobradiça Quebra em 1/4 Direita Interna Inferior − Nó "c" 0.7 Deslocamento (um) Deslocamento (um) Ponte Dobradiça Quebra em 1/4 Direita Interna Inferior − Nó "a" 0.7 3 −5 0 −2.5 −2 −1.5 −1 −0.5 0 Força (uN) 0.5 1 1.5 2 −5 102 Ponte Dobradiça Quebra em 1/2 Direita Interna Inferior − Nó "b" 0.6 0.6 0.6 0.5 0.5 0.5 0.4 0.3 0.4 0.3 0.3 0.2 0.2 0.1 0.1 0.1 0 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0 0.0467 0.04670.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) Ponte Dobradiça Quebra em 1/2 Direita Interna Inferior − Nó "e" 0.7 0.6 0.6 0.6 0.5 0.5 0.5 0.3 Deslocamento (um) 0.7 0.4 0.4 0.3 0.4 0.3 0.2 0.2 0.2 0.1 0.1 0.1 −10 −8 −6 −4 Força (uN) −2 0 2 0 4 4 5 6 7 −3 x 10 8 9 Força (uN) 10 11 12 0 −6 13 0.6 0.6 0.5 0.5 0.5 Deslocamento (um) 0.7 0.6 Deslocamento (um) 0.7 0.3 0.4 0.3 0.2 0.2 0.1 0.1 0.015 0.02 0.025 Força (uN) 0.03 0.035 0.04 Ponte Dobradiça Quebra em 1/2 Direita Interna Inferior − Nó "j" −5 −4 −3 Força (uN) −2 −1 0 0 4 Ponte Dobradiça Quebra em 1/2 Direita Interna Inferior − Nó "k" 0.6 0.6 0.5 0.5 0.5 Deslocamento (um) 0.6 Deslocamento (um) 0.7 0.4 0.3 0.2 0.1 0.1 0.1 −2 −1.5 −1 −0.5 Força (uN) 0 0.5 1 1.5 −5 −3 −2 −1 0 Força (uN) (b) 6 7 1 2 8 Força (uN) 9 10 11 12 −3 x 10 0.3 0.2 0 −4 8 −3 x 10 0.4 0.2 0 −2.5 6 Ponte Dobradiça Quebra em 1/2 Direita Interna Inferior − Nó "l" 0.7 0.3 5 −3 x 10 0.7 0.4 4 0.3 0.1 0 0.01 0 2 Força (uN) 0.4 0.2 0 −6 −2 Ponte Dobradiça Quebra em 1/2 Direita Interna Inferior − Nó "i" 0.7 0.4 −4 −3 x 10 Ponte Dobradiça Quebra em 1/2 Direita Interna Inferior − Nó "h" Ponte Dobradiça Quebra em 1/2 Direita Interna Inferior − Nó "g" 0.0467 Ponte Dobradiça Quebra em 1/2 Direita Interna Inferior − Nó "f" 0.7 Deslocamento (um) Deslocamento (um) 0.4 0.2 0 −12 Deslocamento (um) Deslocamento (um) 0.7 Ponte Dobradiça Quebra em 1/2 Direita Interna Inferior − Nó "d" Deslocamento (um) Ponte Dobradiça Quebra em 1/2 Direita Interna Inferior − Nó "c" 0.7 Deslocamento (um) Deslocamento (um) Ponte Dobradiça Quebra em 1/2 Direita Interna Inferior − Nó "a" 0.7 3 −5 0 −2.5 −2 −1.5 −1 −0.5 0 Força (uN) 0.5 1 1.5 2 −5 103 Ponte Dobradiça Quebra em 3/4 Direita Interna Inferior − Nó "b" 0.6 0.6 0.6 0.5 0.5 0.5 0.4 0.3 0.4 0.3 0.3 0.2 0.2 0.1 0.1 0.1 0.0467 0.0467 0.0467 0.0467 Força (uN) 0 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Força (uN) 0.0467 0 0.0467 0.0467 0.0467 0.0467 0.0467 0.0467 Ponte Dobradiça Quebra em 3/4 Direita Interna Inferior − Nó "e" 0.7 0.6 0.6 0.6 0.5 0.5 0.5 0.3 Deslocamento (um) 0.7 0.4 0.4 0.3 0.3 0.2 0.2 0.1 0.1 0.1 −10 −8 −6 −4 Força (uN) −2 0 2 0 4 4 5 6 7 −3 x 10 8 9 Força (uN) 10 11 12 0 −6 13 x 10 0.6 0.6 0.6 0.5 0.5 0.5 Deslocamento (um) 0.7 Deslocamento (um) 0.7 0.3 0.4 0.3 0.2 0.1 0.1 0.1 0.015 0.02 0.025 Força (uN) 0.03 0.035 0.04 Ponte Dobradiça Quebra em 3/4 Direita Interna Inferior − Nó "j" −5 −4 −3 Força (uN) −2 −1 0 0 Ponte Dobradiça Quebra em 3/4 Direita Interna Inferior − Nó "k" 0.6 0.6 0.5 0.5 0.5 Deslocamento (um) 0.6 Deslocamento (um) 0.7 0.3 0.4 0.3 0.2 0.1 0.1 0.1 −1 −0.5 0 0.5 Força (uN) 1 1.5 2 −3 −2 −1 0 Força (uN) (c) 5 6 7 1 2 8 Força (uN) 9 10 11 12 −3 x 10 0.3 0.2 −1.5 8 −3 x 10 0.4 0.2 0 −4 6 Ponte Dobradiça Quebra em 3/4 Direita Interna Inferior − Nó "l" 0.7 0 −2 4 −3 x 10 0.7 0.4 4 0.3 0.2 0 −6 0 2 Força (uN) 0.4 0.2 0 0.01 −2 Ponte Dobradiça Quebra em 3/4 Direita Interna Inferior − Nó "i" 0.7 0.4 −4 −3 Ponte Dobradiça Quebra em 3/4 Direita Interna Inferior − Nó "h" Ponte Dobradiça Quebra em 3/4 Direita Interna Inferior − Nó "g" 0.0467 0.0467 0.4 0.2 0 −12 0.0467 0.0467 0.0467 0.0467 Força (uN) Ponte Dobradiça Quebra em 3/4 Direita Interna Inferior − Nó "f" 0.7 Deslocamento (um) Deslocamento (um) 0.4 0.2 Ponte Dobradiça Quebra em 3/4 Direita Interna Inferior − Nó "d" Deslocamento (um) Deslocamento (um) 0.7 0 0.0467 0.0467 0.0467 0.0467 Deslocamento (um) Ponte Dobradiça Quebra em 3/4 Direita Interna Inferior − Nó "c" 0.7 Deslocamento (um) Deslocamento (um) Ponte Dobradiça Quebra em 3/4 Direita Interna Inferior − Nó "a" 0.7 3 0 −2.5 −2 −1.5 −1 −0.5 0 Força (uN) 0.5 1 1.5 2 Após a realização das simulações computacionais, coleta de dados e a criação dos bancos de assinaturas para cada uma das tipologias, foram estabelecidos critérios de análise. Esses critérios resultaram em parâmetros de comparação entre as assinaturas, buscando associar suas geometrias e a forma como se apresentam em série, com a viga colapsada. Desta 104 forma foi possível identificar a viga fraturada em cada uma das três tipologias de elastomassas abordadas. Verificou-se a semelhança entre as geometrias das assinaturas e as Figuras de Lissajous em todos os ensaios experimentais realizados. Os resultados para a ponte simples apresentaram geometrias associadas às Figuras de Lissajous. Verificou-se que a relação entre o colapso e as geometrias é dada da seguinte forma: assinaturas referentes ao nó “a” – Figura de Lissajous de frequência 3:1 e fase / 4; assinaturas referentes ao nó “b” – Figura de Lissajous de frequência 1:1 e fase 0; assinaturas referentes ao nó “c” – Figura de Lissajous de frequência 3:1 e fase 3 / 4. Com o objetivo de facilitar a análise qualitativa das assinaturas, as associações foram feitas com Figuras de Lissajous de geometria semelhante. Como parâmetro de comparação, foram tomadas as figuras de menor razão de frequência. A Figura 4.21 ilustra as geometrias das figuras associadas às respectivas assinaturas. Figura 4.21: Relação entre Figuras de Lissajous e assinaturas força x deslocamento de elastomassa MEMS: (a) Figura de Lissajous (frequência 3:1 e fase / 4 ); (b) Assinatura referente em colapso fraturada; (c) Figura de Lissajous (frequência 1:1 e fase 0 ); (d) Assinatura referente à atuação de elastomassa com defeito; (e) Figura de Lissajous (frequência 3:1 e fase 3 / 4 ); (f) Assinatura referente a viga intacta; (g) Figura de Lissajous (frequência 1:1 e fase ); (h) Assinatura referente à atuação de elastomassa intacta. (fonte: Elaborada pelo Autor) As assinaturas apresentam discrepâncias em relação às Figuras de Lissajous. Tal fato se justifica em função de que o sinal de entrada degrau não possui frequência. Em 105 contrapartida, o sinal de saída possui uma frequência na resposta, porém isto se deve à descontinuidade do degrau na entrada. Sendo assim, as Figuras de Lissajous foram utilizadas apenas como referência na comparação com as assinaturas obtidas através do método. Neste sentido, ao analisar os bancos de assinaturas, é possível perceber que: Sempre que a elastomassa ponte simples atua sob colapso, a assinatura referente ao nó central “b” tem sua inclinação alterada. Isto é, caso a assinatura referente ao nó central apresente uma figura semelhante a de Lissajous de frequência 1:1 e fase , então a estrutura atua na ausência de defeito. Por outro lado, se apresentar uma figura semelhante a de Lissajous de frequência 1:1 e fase 0, então a elastomassa atua sob colapso; A assinatura que identifica a viga fraturada se assemelha à Figura de Lissajous de frequência 3:1 e fase / 4 ; A assinatura que identifica a viga intacta se assemelha à Figura de Lissajous de frequência 1:3 e fase 3 / 4 . Neste sentido, verifica-se que, pela análise qualitativa dos resultados, é possível diagnosticar se uma elastomassa MEMS ponte dupla atua com ou sem o defeito de fratura nas vigas. A análise qualitativa dos resultados apresentados pelos bancos criados remete às seguintes observações: - As assinaturas do banco referente à elastomassa ponte dupla intacta possuem significativas em relação às assinaturas apresentadas nos bancos referentes ao colapso; - As geometrias das assinaturas referentes aos nós “b” e “e” (situados ao centro da massa) permitem diagnosticar se o colapso ocorreu em uma viga superior ou inferior; - As geometrias das assinaturas referentes aos nós “a” e “d”, assim como “c” e “f” se relacionam ao lado onde ocorre o colapso. Analisando os resultados obtidos para a ponte dupla, verificou- se a necessidade de seleção de assinaturas cuja forma geométrica é fator preponderante para a inferência sobre o colapso, uma vez que os bancos apresentam um número maior de assinaturas. Para as figuras selecionadas, associou-se o contorno dos traços que formam suas geometrias às Figuras de Lissajous. A Figura 4.22 ilustra a forma como as assinaturas foram relacionadas às Figuras de Lissajous. 106 Figura 4.22: Relação entre Figuras de Lissajous e assinaturas força x deslocamento de elastomassa MEMS: (a) Assinatura característica de quebra em vigas inferiores; (b) Figura de Lissajous (frequência 1:1 e fase / 2 ; (c) Assinatura característica de quebra em vigas superiores; Figura de Lissajous (frequência 1:1 e fase (a) (b) (c) (d) / 4) (fonte: Elaborada pelo Autor) As assinaturas ilustradas na Figura 4.22 referem-se especificamente aos nós centrais da malha da massa rígida. Foi observado que, para todos os ensaios de colapso nas diferentes extensões, tanto para a viga positiva inferior quanto para a negativa inferior, a Figura 4.22 (a) aparece no banco de assinaturas. Da mesma forma, todos os ensaios realizados para o defeito nas vigas positiva e negativa superiores apresentam a Figura 4.22 (c) no seu banco de assinaturas. As associações com as Figuras de Lissajous favoreceram a dinâmica de comparação das assinaturas. Desta forma verificou-se que é possível identificar se a viga rompida está engastada na parte superior ou inferior da massa rígida através da análise qualitativa dos resultados. Para a identificação do lado onde ocorre o colapso, destacam-se as assinaturas referentes aos nós “a” e “d”, assim como aos nós “c” e “f”. Através da análise dos bancos, 107 verifica-se que tanto o lado afetado pelo defeito quanto o lado intacto apresentam um padrão de comportamento nas assinaturas referentes a estes nós. Esse padrão é apresentado pela Figura 4.23. Figura 4.23: Padrões de assinaturas: (a) nós “a” e “d” colapso em viga positiva inferior; (b) nós “a” e “d” colapso em viga positiva superior; (c) nós “c” e “f” colapso em viga positiva superior; (d) nós “c” e “f” colapso em viga positiva inferior. Ponte Dupla Quebra em 1/4 Pos itiv a Inferior − Nó "a" Ponte Dupla Quebra em 1/2 Pos itiv a Inferior − Nó "a" 0.35 0.3 0.3 0.25 0.25 0.2 0.15 D es locamento (um) 0.3 0.25 0.2 0.15 0.2 0.15 0.1 0.1 0.1 0.05 0.05 0.05 0 −0.45 −0.4 −0.35 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 −0.45 0 −0.4 Ponte Dupla Quebra em 1/4 Pos itiv a Inferior − Nó "d" −0.35 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 −0.45 0 Ponte Dupla Quebra em 1/2 Pos itiv a Inferior − Nó "d" 0.3 0.3 0.25 0.25 0.25 0.15 0.2 0.15 0.1 0.05 0.05 0.05 −0.3 −0.25 −0.2 −0.15 Força (uN ) −0.1 −0.05 0 −0.4 0 −0.25 −0.2 Forç a (uN) −0.15 −0.1 −0.05 0 0.15 0.1 −0.35 −0.3 0.2 0.1 0 −0.4 −0.35 0.35 D es locamento (um) 0.35 0.3 0.2 −0.4 Ponte Dupla Quebra em 3/4 Pos itiva Inferior − Nó "d" 0.35 D es locamento (um) D es locamento (um) Ponte Dupla Quebra em 3/4 Pos itiva Inferior − Nó "a" 0.35 D es locamento (um) D es locamento (um) 0.35 −0.35 −0.3 −0.25 −0.2 −0.15 Força (uN ) −0.1 −0.05 0 −0.4 0 −0.35 −0.3 −0.25 −0.2 −0.15 Forç a (uN) −0.1 −0.05 0 (a) Ponte D upla Quebra em 1/2 Pos itiva Superior − Nó "a" 0.3 0.3 0.3 0.25 0.25 0.25 0.2 0.15 D eslocamento (um) 0.35 0.2 0.15 0.2 0.15 0.1 0.1 0.1 0.05 0.05 0.05 0 −0.45 −0.4 −0.35 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 −0.45 0 Ponte D upla Quebra em 1/4 Pos itiva Superior − Nó "d" −0.4 −0.35 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 −0.45 0 Ponte D upla Quebra em 1/2 Pos itiva Superior − Nó "d" 0.35 0.3 0.3 0.25 0.25 D es locamento (um) 0.3 0.2 0.2 0.15 0.1 0.05 0.05 0.05 −0.4 −0.35 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 −0.25 −0.2 Forç a (uN) −0.15 −0.1 −0.05 0 0.2 0.1 0 −0.45 −0.3 0.15 0.1 0 −0.45 −0.35 0.35 0.25 0.15 −0.4 Ponte Dupla Quebra em 3/4 Positiva Superior − Nó "d" 0.35 D es locamento (um) D es locamento (um) Ponte Dupla Quebra em 3/4 Positiva Superior − Nó "a" 0.35 D eslocamento (um) D eslocamento (um) Ponte D upla Quebra em 1/4 Pos itiva Superior − Nó "a" 0.35 −0.4 −0.35 −0.3 −0.25 −0.2 Força (uN ) (b) −0.15 −0.1 −0.05 0 0 −0.45 −0.4 −0.35 −0.3 −0.25 −0.2 Forç a (uN) −0.15 −0.1 −0.05 0 108 Ponte D upla Quebra em 1/2 Positiva Superior − Nó "c" Ponte D upla Quebra em 1/4 Pos itiva Superior − Nó "c " 0.3 0.3 0.25 0.25 0.2 0.15 0.35 0.3 0.25 Des loc amento (um) Deslocamento (um) Desloc ament o (um ) Ponte Dupla Quebra em 3/4 Positiva Superior − Nó "c " 0.35 0.35 0.2 0.15 0.1 0.1 0.2 0.15 0.1 0.05 0.05 0.05 0 0 3 4 5 6 7 Forç a (uN ) 8 9 0 0.004 0.006 Força (uN) 0.008 0.01 0.012 0 −2 Ponte D upla Quebra em 1/2 Pos itiv a Superior − N ó "f" 0.3 0.25 0.25 0.25 0.2 0.15 D es locamento (um) 0.35 0.3 D es locamento (um) 0.35 0.2 0.15 0.1 0.1 0.05 0.05 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 −0.45 0 −0.4 −0.35 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 10 12 14 16 −3 x 10 0.2 0.1 −0.3 6 8 Forç a (uN) 0.15 0.05 −0.35 4 Ponte Dupla Quebra em 3/4 Positiva Superior − Nó "f" 0.3 −0.4 2 x 10 0.35 0 −0.45 0 −3 Ponte D upla Quebra em 1/4 Pos itiv a Superior − N ó "f" D es locamento (um) 0.002 10 −0.05 0 −0.45 0 −0.4 −0.35 −0.3 −0.25 −0.2 Forç a (uN) −0.15 −0.1 −0.05 0 (c) Ponte Dupla Quebra em 1/2 Pos itiv a Inferior − Nó "c" 0.3 0.3 0.3 0.25 0.25 0.25 0.2 0.15 D eslocamento (um) 0.35 0.2 0.15 0.2 0.15 0.1 0.1 0.1 0.05 0.05 0.05 0 −0.45 −0.4 −0.35 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 −0.45 0 Ponte Dupla Quebra em 1/4 Pos itiv a Inferior − Nó "f" −0.4 −0.35 −0.3 −0.25 −0.2 Força (uN ) −0.15 −0.1 −0.05 0 −0.45 0 0.3 0.25 D eslocamento (um) 0.3 0.25 Desl oc ament o (um) 0.3 0.25 0.15 0.2 0.15 0.1 0.05 0.05 0.05 −3 −2.5 −2 −1.5 −1 Força (uN ) −0.5 0 0.5 1 x 10 −3 0 −1.9 −0.25 −0.2 Forç a (uN) −0.15 −0.1 −0.05 0 0.15 0.1 −3.5 −0.3 0.2 0.1 0 −4 −0.35 0.35 0.35 0.2 −0.4 Ponte Dupla Quebra em 3/4 Pos itiva Inferior − Nó "f" Ponte Dupla Quebra em 1/2 Positiva Inferior − N ó "f" 0.35 Deslocamento (um) Ponte Dupla Quebra em 3/4 Pos itiva Inferior − Nó "c" 0.35 D eslocamento (um) D eslocamento (um) Ponte Dupla Quebra em 1/4 Pos itiv a Inferior − Nó "c" 0.35 −1.8 −1.7 −1.6 −1.5 Força (uN) −1.4 −1.3 −1.2 x 10 −3 0 −5 −4 −3 −2 −1 Forç a (uN) 0 1 2 −3 x 10 (d) Analisando os bancos de assinaturas referentes aos ensaios de colapso nas vigas positivas, observa-se que os nós contrários ao lado das quebras (“a” e “d”) apresentam as mesmas assinaturas, não apresentando qualquer defasagem entre si. Em contrapartida, os resultados para os nós referentes ao lado onde as vigas entram em colapso (nós “c” e “f) apresentam discrepâncias entre si. É possível notar defasagens entre as assinaturas referentes aos nós associados ao lado em que as vigas quebram. O mesmo foi observado para os ensaios 109 de quebras na viga negativa. Desta forma, foi possível identificar o defeito e lado onde este ocorre. Para a tipologia dobradiça, foram realizados 288 ensaios experimentais. Através da análise dos bancos de assinaturas referentes à elastomassa de tipologia dobradiça, observa-se que as seis assinaturas referentes à região central da massa rígida viabilizam a identificação da viga quebrada. Essas seis assinaturas se referem aos nós “d”, “e”, “f”, “g”, “h” e “i”. As geometrias dessas assinaturas estão associadas às Figuras de Lissajous de frequência 1:1 com fases diferentes. O que permite a identificação da viga em colapso é a combinação em série das seis assinaturas selecionadas. A forma como ocorre a combinação de inclinações das figuras referentes às assinaturas é o fator que viabiliza a identificação da viga em colapso. Cada combinação está associada de forma singular a uma viga fraturada. Neste sentido, foram selecionadas as combinações de assinaturas que viabilizam a identificação da viga em colapso. A Figura 4.24 ilustra as combinações utilizadas para o diagnóstico da viga em colapso. Figura 4.24: Série de assinaturas referentes ao colapso na elastomassa dobradiça em: (a) viga positiva externa superior; (b) viga positiva externa inferior; (c) viga negativa externa superior; (d) viga negativa externa inferior; (e) vigas internas Ponte D obradiça Quebra em 1/2 Esquerda Externa Superior − N ó "e" Ponte D obradiça Quebra em 1/2 Esquerda Externa Superior − Nó "d" 0.5 0.45 0.45 0.45 0.4 0.35 0.3 0.25 0.4 Deslocamento (um) D eslo camento (um) 0.4 Deslocam ent o (um) 0.55 0.5 0.5 0.35 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.2 0.15 0.15 0.15 0.1 0.1 0.1 0.05 0.006 0.008 0.01 0.012 0.014 Força (uN) 0.016 0.018 0.05 0.02 Ponte D obradiça Quebra em 1/2 Esquerda Externa Superior − Nó "g" 2.7 2.8 2.9 3 3.1 3.2 Força (uN) 3.3 3.4 3.5 0.05 −0.045 −0.04 −0.035 −0.03 −0.025 −0.02 −0.015 −0.01 −0.005 Força (uN) 3.6 x 10 −3 0.55 0.55 0.5 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.3 0.25 0.2 0.005 0.4 Desl ocament o (um) 0.35 0 Ponte Dobradiça Quebra em 1/2 Esquerda Externa Superior − Nó "i" Ponte D obradiç a Quebra em 1/2 Es querda Ex terna Superior − N ó "h" 0.55 D es locamento (um) Desloc ament o (um) Ponte D obradiça Quebra em 1/2 Esquerda Externa Superior − Nó "f" 0.55 0.55 0.35 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.15 0.15 0.15 0.1 0.1 0.1 0.05 0.005 0.01 0.015 0.02 0.025 Força (uN) 0.03 0.035 0.04 0.05 −0.02 −0.018−0.016 −0.014−0.012 −0.01 −0.008−0.006 −0.004−0.002 Força (uN ) (a) 0.05 0.006 0 0.008 0.01 0.012 0.014 Força (uN ) 0.016 0.018 0.02 110 Ponte D obradiça Quebra em 1/2 Es querda Ex terna Inferior − Nó "e" 0.5 0.5 0.45 0.45 0.4 0.4 0.35 0.3 0.25 0.5 0.45 0.4 0.35 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.2 0.15 0.15 0.15 0.1 0.1 0.1 0.05 0.05 −0.045 −0.04 −0.035 −0.03 −0.025 −0.02 −0.015 −0.01 −0.005 Força (uN ) 0 2 Ponte D obradiça Quebra em 1/2 Es querda Ex terna Inferior − Nó "g" 3 4 5 6 7 Forç a (uN ) 8 9 10 0.05 −0.025 11 0.55 0.5 0.5 0.45 0.45 0.45 0.4 0.4 −0.01 Força (uN) −0.005 0 0.005 0.4 Deslocamento (um) 0.3 0.25 −0.015 Ponte Dobradiça Quebra em 1/2 Esquerda Externa Inferior − N ó "i" Ponte D obradiça Quebra em 1/2 Es querda Ex terna Inferior − Nó "h" 0.55 0.5 0.35 −0.02 −3 x 10 0.55 Deslocamento (um) D eslocamento (um) Ponte D obradiça Quebra em 1/2 Esquerda Externa Inferior − Nó "f" 0.55 Deslocamento (um) 0.55 Deslocamento (um) D es locamento (um) Ponte D obradiça Quebra em 1/2 Es querda Ex terna Inferior − Nó "d" 0.55 0.35 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.2 0.15 0.15 0.1 0.1 0.15 0.1 0.05 −14 −12 −10 −8 −6 −4 Força (uN ) −2 0 2 0.05 −2 4 0.05 0.004 0.006 −1.5 −1 −3 x 10 −0.5 Força (uN ) 0 0.5 0.008 0.01 1 x 10 0.012 0.014 0.016 Força (uN ) 0.018 0.02 0.022 −3 (b) Ponte Dobradiça Quebra em 1/2 D ireita Externa Superior − N ó "e" Ponte Dobradiça Quebra em 1/2 D ireita Externa Superior − N ó "d" 0.5 0.45 0.45 0.45 0.4 0.35 0.3 0.25 0.4 Deslocamento (um) D es locamento (um) 0.4 Deslocamento (um) 0.55 0.5 0.5 0.35 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.2 0.15 0.15 0.15 0.1 0.1 0.1 0.05 −0.03 −0.025 −0.02 −0.015 −0.01 Força (uN) −0.005 0 0.05 1.9 0.005 Ponte Dobradiça Quebra em 1/2 D ireita Externa Superior − N ó "g" 2 2.1 2.2 2.3 2.4 2.5 Força (uN) 2.6 2.7 2.8 0.05 0.006 2.9 x 10 0.55 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.2 0.012 0.014 0.016 Força (uN) 0.018 0.02 0.022 0.4 Deslocamento (um) 0.3 0.25 0.01 Ponte Dobradiça Quebra em 1/2 Direita Externa Superior − N ó "i" Ponte Dobradiç a Quebra em 1/2 D ireita Externa Superior − Nó "h" 0.55 0.5 0.35 0.008 −3 0.55 D eslocamento (um) Deslocamento (um) Ponte Dobradiça Quebra em 1/2 D ireita Externa Superior − N ó "f" 0.55 0.55 0.35 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.15 0.15 0.15 0.1 0.1 0.1 0.05 0.008 0.01 0.012 0.014 0.016 Força (uN) 0.018 0.02 0.022 0.05 −10 0.05 0.005 −8 −6 −4 Força (uN ) (c) −2 0 2 −3 x 10 0.01 0.015 0.02 0.025 0.03 Força (uN ) 0.035 0.04 0.045 111 Ponte Dobradiç a Quebra em 1/2 D ireita Externa Inferior − N ó "d" 0.5 0.4 0.5 0.5 0.45 0.45 0.4 0.35 0.3 0.25 D es locamento (um) 0.4 Desloc ament o (um) D eslocamento (um) 0.55 0.55 0.45 0.35 0.3 0.25 0.2 0.2 0.15 0.15 0.35 0.3 0.25 0.2 0.15 0.1 0.1 0.05 −10 −8 −6 −4 −2 Força (uN ) 0 2 0.1 0.05 0.004 4 0.006 0.008 0.01 −3 0.012 0.014 Força (uN) 0.016 0.018 0.05 −0.045 −0.04 −0.035 −0.03 −0.025 −0.02 −0.015 −0.01 −0.005 Força (uN ) 0.02 x 10 Ponte Dobradiça Quebra em 1/2 D ireita Externa Inferior − N ó "g" Ponte Dobradiç a Quebra em 1/2 D ireita Externa Inferior − N ó "h" 0.55 0.55 0.5 0.5 0.5 0.45 0.45 0.45 0.4 0.4 0.3 0.25 0.2 0.15 0.4 D eslocamento (um) 0.35 0 Ponte D obradiça Quebra em 1/2 D ireita Externa Inferior − N ó "i" 0.55 Des loc amento (um) Desloc ament o (um) Ponte Dobradiç a Quebra em 1/2 Direita Externa Inferior − N ó "f" Ponte Dobradiça Quebra em 1/2 D ireita Externa Inferior − N ó "e" 0.55 0.35 0.3 0.25 0.35 0.3 0.25 0.2 0.2 0.15 0.15 0.1 0.1 0.05 0.005 0.01 0.015 0.02 0.025 Força (uN) 0.03 0.035 0.04 0.1 0.05 −6 −4 −2 0 2 4 6 Forç a (uN ) 8 10 12 0.05 −12 14 −10 −8 −6 −4 Forç a (uN) −4 x 10 −2 0 2 −3 x 10 (d) Ponte D obradiç a Quebra em 1/2 Es querda Interna Superior − Nó "e" 0.6 0.6 0.6 0.5 0.5 0.5 0.4 0.3 0.4 0.3 0.2 0.2 0.1 0.1 0 −3 −2 −1 0 Forç a (uN) 1 2 Des locamento (um ) 0.7 0 −4 3 0.4 0.3 0.2 0.1 4 5 6 7 8 Forç a (uN) −3 x 10 9 10 0 −10 11 x 10 0.6 0.6 0.6 0.5 0.5 0.5 D esloc ament o (um ) 0.7 D eslocamento (um) 0.7 0.3 0.4 0.3 0.2 0.1 0.1 0.1 0.008 0.01 0.012 0.014 Força (uN) 0.016 0.018 0.02 0.022 −6 −5 −4 −3 −2 Forç a (uN ) −1 0 1 x 10 0 2 4 −3 x 10 0.3 0.2 0 0.004 0.006 −4 −2 Forç a (uN) 0.4 0.2 0 −7 −6 Ponte D obradiça Quebra em 1/2 Es querda Interna Superior − Nó "g" 0.7 0.4 −8 −3 Ponte D obradiç a Quebra em 1/2 Es querda Interna Superior − Nó "h" Ponte D obradiça Quebra em 1/2 Esquerda Interna Superior − Nó "i" D es locamento (um) Ponte D obradiç a Quebra em 1/2 Es querda Interna Superior − Nó "f" 0.7 Des locamento (um ) Des locamento (um ) Ponte D obradiç a Quebra em 1/2 Es querda Interna Superior − Nó "d" 0.7 0 0.004 0.006 0.008 −3 0.01 0.012 0.014 Força (uN ) 0.016 0.018 0.02 (e) Assim verificou-se a eficiência do método empregado para a tipologia dobradiça. A Figura 4.24 (e) aparece em todos os resultados referentes ao colapso das vigas internas. Essas vigas são engastadas nas âncoras, ao contrário das externas que são engastadas nas âncoras e também na massa rígida. Pelo fato de os nós serem monitorados na massa rígida, os deslocamentos produzidos pelas quebras são mais sensíveis quando estes ocorrem nas vigas externas. Desta forma, para que se consiga diagnosticar qual das vigas internas entrou em colapso, é indicado que se realize o monitoramento dos nós nas âncoras. 5 CONCLUSÃO Neste capítulo são realizadas as considerações gerais acerca do trabalho desenvolvido. Em seguida, são apresentadas sugestões e propostas para futuros trabalhos de forma a propiciar a continuidade desta investigação. 5.1 Considerações Finais Este trabalho apresentou o desenvolvimento de uma nova metodologia para detecção do colapso em vigas de elastomassas MEMS. A metodologia desenvolvida se destaca em relação às encontradas na literatura, uma vez que sua aplicação tem como vantagem a detecção da viga colapsada. Neste sentido, as contribuições apresentadas são voltadas para a otimização da fase de testes em MEMS. Com o emprego da técnica desenvolvida, é possível identificar o defeito de quebra nas vigas rapidamente, realizando uma simples análise qualitativa de assinaturas gráficas. A metodologia empregada é fundamentada na Modelagem Matemática Não Paramétrica, isto é, a ênfase é dada para análises gráficas. O desenvolvimento passa pelas etapas de definição de parâmetros como a geometria e as propriedades dos materiais utilizados em estruturas MEMS. As estruturas foram modeladas com o método de elementos finitos. A coleta de dados foi realizada através de simulações computacionais do funcionamento das estruturas no software ANSYS. Foram coletados dados referentes aos sinais de entrada f (t ) (força) e saída x t (deslocamento) em diferentes nós da malha das estruturas. A seleção dos nós monitorados foi definida de forma criteriosa, analisando resultados para diferentes regiões da malha. Desta forma realizaram-se os ensaios experimentais para as tipologias simples, dupla e dobradiça, considerando-as intactas e defeituosas. Assim, para cada uma, foi detectada a região ideal para o monitoramento. Os resultados foram obtidos através das simulações computacionais para o colapso em diferentes pontos de cada viga com base no monitoramento da região ideal encontrada para cada tipologia. Os dados foram utilizados para a geração das assinaturas gráficas no software MATLAB. Através da Função de Transferência, foram obtidos os modelos matemáticos não paramétricos ou assinaturas gráficas, também definidas na literatura como signature. Desta forma, apresentou-se os 452 resultados mais relevantes, os quais permitem o diagnóstico do defeito nas vigas. As peculiaridades das Figuras de Lissajous foram exploradas como recurso técnico, sendo associadas as singularidades de cada assinatura obtida. Tendo em vista o objetivo proposto nesta investigação, conclui-se que a aplicação da técnica desenvolvida mostra praticidade e eficiência na detecção de vigas colapsadas em elastomassas MEMS. 113 Considerando o fato de que os métodos encontrados na literatura detectam apenas a existência do colapso. A metodologia desenvolvida nesta investigação apresenta-se como uma proposta inovadora para a otimização da etapa de testes em MEMS, sendo validada para as três tipologias de elastomassas investigadas neste trabalho. 5.2 Sugestões Para Futuros Trabalhos de Investigação As investigações e abordagens realizadas nesta investigação somadas as observações descritas, motivam alguns direcionamentos de estudos em pesquisas futuras. Neste sentido, apresenta-se como sugestão da continuidade deste estudo: Verificar o desempenho da técnica na quebra eventual de colunas e vigas internas. Melhorar a malha dos elementos finitos de modo a favorecer o monitoramento dos nós escolhidos, facilitando dessa forma a identificação da quebra. Desenvolver um método que permita identificar a distância na qual ocorreu a quebra da viga ou coluna. Desenvolver uma metodologia que permita identificar fratura das vigas, caso mais de uma entre em colapso. Realizar todas as experiências até agora descritas aplicando sinais de entrada sinosoidais. Avaliar a eficiência do método desenvolvido neste trabalho para o atuador comb drive, visando a detectar quais os dedos fraturados do comb fixo, ou do comb móvel. Avaliar a eficiência do método desenvolvido aplicando ao comb-drive. REFERÊNCIAS ABRY, V. SmartDust, The Robotic Intelligent Dust. 2010. Disponível em: http://www.robotshop.com/blog/en/smartdust-robotic-intelligent-dust-318. Acesso em Março de 2014. AGILENT TECHNOLOGIES, Improving the Test Effi ciency of MEMS Capacitive Sensors Using the Agilent E4980A Precision LCR Meter. 2008. Disponível em: http://cp.literature.agilent.com/litweb/pdf/5989-6518EN.pdf. Acesso em Março de 2014. AGUIRRE, L. A. Introdução à Identificação de Sistemas: Técnicas Lineares e NãoLineares Aplicadas a Sistemas Reais. 2ª. ed. Belo Horizonte: UFMG, 2004. ALLEN, J. J. Micro Electro Mechanical System Design. Boca Raton: CRC Press, 2005. AMORÓS, J.L.; ORTS, M.J.; GOZALBO, A.; MONTIEL, E. Acordo Esmalte-Suporte (III): Elasticidade dos Suportes e Vidrados Cerâmicos. Cerâmica Industrial. N.2. 1997. ANTUNES, J.M.V.C.D. Análise De Assinaturas No Controle Da Qualidade De Processos. 2003. Disponível em: <http://digitalconcept.no.sapo.pt/Doc/JCAntunes%20Thesis.PDF> . Acesso em Junho de 2014. ARORA, M. Smartdust. Disponível em: http://catchupdates.com/smart-dust/. Acesso em Março de 2014. ARNONI, P. Barata Cyborg Obtém Sua Própria Fonte De Energia Elétrica. Jornal Ciência, Janeiro de 2012. ARFT, C. Increased Yield and Reliability of Packaged MEMS Resonator Devices. MEMS Investor Journal, 2011. Disponivel em: <http://www.memsinvestorjournal.com/mtr2011.html>. Acesso em 10 Fevereiro de 2014. BADILLA, G.L; SALLAS, B.V; WIENER, M.S, GONZÁLEZ, C.R.N, Microscopy and Spectroscopy Analysis of Mems Corrosion Used in the Electronics Industry of the Baja California Region, Mexico. Disponível em: http://cdn.intechopen.com/pdfs/37981/InTechMicroscopy_and_spectroscopy_analysis_of_mems_corrosion_used_in_the_electronics_indus try_of_the_baja_california_region_mexico.pdf. Acesso em Março 2014. BASSANEZI, R C. Ensino-aprendizagem com modelagem matemática. São Paulo, 2002. BEER, E; RUSSEL, J; Mechanics of Materials – Hardcover (2005) . McGraw-Hill Higher Education 4th ed. BEER. F.P; JOHNSTON, JR. E.R. Mecânica Vetorial para Engenheiros. Estática. Makron Books. São Paulo 2005 RESMAT. BAIDYA, B; GUPTA, S. K; MUKHERJEE, T. Na extraction-based verification methodology for MEMS. Journal of Microelectromechanical Systems, [S.I.], v.11, n.1., 211,2002. 115 BHANSALI, S. Role of MEMS and nanotechnology in medical technologies. Disponível em: <http://mems.eng.usf.edu/Presantations/Role%20de%20medical.ppt2>. Acesso em Janeiro de 2014. BEDENDO, A. L. Modelagem matemática da dinâmica linear de MEMS baseados em deformação elástica e ação eletrostática. Dissertação. Mestrado em Modelagem Matemática. Ijuí, 2012. BEDENDO, A. L; REIMBOLD, Manuel M. P; SAUSEN, Airam T. Z. R. Modelo ARX de elastomassas MEMS, utilizando o método de discretização da invariância ao impulso. In: XVII EREMATSUL – ENCONTRO REGIONAL DE ESTUDANTES DE MATEMÁTICA DA REGIÃO SUL, 2011, Curitiba. BEYELER, F; MUNTWYLER, S; NELSON, B.J Wafer-Level Inspection System for the Automated Testing of Comb Drive Based MEMS Sensors and Actuators. BEYELER, F. A. P. NEILD, S. OBERTI, D. J. BELL, Y. SUN, J. DUAL, B. J. NELSON, Monolithically Fabricated Micro-Gripper with Integrated Force Sensor for Manipulating Micro-Objects and Biological Cells Aligned in an Ultrasonic Field, Journal of Microelectromechanical Systems (JMEMS), Vol. 16, No. 1, pp. 7-15, 2007. BOYD, E; NOCK, V; WEILAND, D; LI, X; UTTAMCHANDANI, D. Direct comparison of stylus and resonant methods for determining Young’s modulus of single and multilayer MEMS cantilevers. ELSEVIER, Sensors and Actuators A: Physical. N. 172, 2011. BOYD, E; UTTAMCHANDANI, D. Measurement of the Anisotropy of Young’s Modulus in Single-Crystal Silicon. Journal of Microelectromechanical Systems. VOL. 21, NO. 1. 2012. BRAGA, N.C. FIGURAS DE LISSAJOUS Disponível http://www.newtoncbraga.com.br/index.php/instrumentacao/108-artigos-diversos/5959ins210 Acesso em Abril de 2014. em: BROWN, J.J; BACA, A.I; BERTNESS, K.A; DIKIN, D.A, RUOFF, R.S. Tensile measurement of single crystal gallium nitride nanowires on MEMS test stages. Disponível em: http://www.sciencedirect.com/science/article/pii/S0924424710001640. Acesso em Março de 2014. CALLISTER JR, W. D. Fundamentals of Materials Science and Engineering. 5ª. ed. [S.l.]: John Wiley & Sons, 2001. CAPUANO, F.G; MARINO, M.A. Laboratório de Eletricidade e Eletrônica. Editora Erica, Rio de Janeiro, 1988. CARREÑO, Marcelo N.P. Tópicos de fabricação de Microestruturas. 2010. PSI 5740, POLI/USP. Disponível em: < http://migre.me/cJGIX >. Acesso em Janeiro de 2014. CHIODELLI, L. Modelagem matemática caixa cinza de rotores elásticos MEMS sob perturbações térmicas. Dissertação. Mestrado em modelagem matemática. Ijuí, 2013. 116 CORRÊA, M. V. Identificação caixa-cinza de sistemas não lineares utilizando representações narmax racionais e polinomiais. Tese. Doutorado em Engenharia Elétrica. Universidade Federal de Minas Gerais, Belo Horizonte, 2001. DAO, D.V. Six-degree of Freedom Micro Force-moment Sensor for Application in Gephysics. In: THE IEEE INTL CONFERENCE ON MICRO ELETRO MECHANICAL SYSTEMS, MEMS, 2002. Las Vegas, USA, Proceedings..[S.I]: IEEE, 2002 p. 312-315. DARPA. Microsystems Technology Office. Disponível em: <http://www.darpa.mil/Our_Work/MTO/Programs/Hybrid_Insect_Micro_Electromechanical _Systems_(HI-MEMS).aspx. Acesso em Fevereiro 2014. DIAS, João Carlos M. L. Sistemas Dinâmicos. School of Economics & Managements. Lisboa, 2013. DENG, Y. M; LU, W. F. Performance-Driven Microfabrication-Oriented Methodology for MEMS Conceptual Design with Application in Microfluidic Device Desing. MITLibraries, DSpace. Disponível em: http://dspace.mit.edu/handle-/1721.1/7460. Acesso em Janeiro de 2014. DIPAOLA, D. Biomems: Navigating The Medical Device Fda Approval Process. Disponivel em: <http://www.memsjournal.com/2012/11/biomems-navigating-the-medicaldevice-fda-approval-process.html#more>. Acesso em de Março de 2014. DIXON, R.; BOUCHAUD, J. Perspectivas de MEMS no setor automotivo. 2007. Disponível em: <http://migre.me/fsZ9O >. Acesso em Julho de 2014. DUTRA, Kaio. Resistência dos Materiais. CEPEP - Escola Técnica, 2010. Disponível em: < http://migre.me/fsZcq>. Acesso em Janeiro de 2014. FERRUZZI, E. C.; GONÇALVES, M. B.; HRUSCHKA, J.; ALMEIDA, L. M. W. Modelagem matemática como estratégia de ensino e aprendizagem nos cursos superiores de tecnologia. World Congress on Engineering and Technology Education. São Paulo, 2004. FINCH, N. MEMS PROCESS SIMULATION AND DEVICE ANALYSIS. 2010. Disponível em: http://www.intellisense.com/upload/201212201023497752.pdf. Acesso em Abril de 2014. GARCIA, C. Modelagem e simulação de processos industriais e de sistemas eletromecânicos, EDUSP, São Paulo. (1997). GOMES, Mario E. de B., SILVA, Nunes da. Caracterização de Propriedades Mecânicas de Materiais Utilizados em Microssistemas Eletromecânicos. 75p. Dissertação apresentada ao Curso de Mestrado da Faculdade de Engenharia Mecânica da Universidade Estadual de Campinas. Campinas, 2012. GUO, T; CHANG, H; CHEN, J; FU, X, HU, X, “Micro-motion analyzer used for dynamic MEMS characterization”, Optics and Lasers in Engineering, 47, pp. 512–517, 2009. HECK, Nestor C. Introdução à Engenharia Metalúrgica. UFRGS – DEMET, Porto Alegre, [s.d.]. Disponível em: < http://migre.me/fsZnf>. Acesso em Fevereiro de 2014. 117 JOHNSON, R.S; WASHBURN C,M., Thermally-Activated Pentanol Delivery from Precursor Poly(p-phenylenevinylene)s for MEMS Lubrication. Disponível em: http://onlinelibrary.wiley.com/doi/10.1002/marc.201200325/abstract;jsessionid=B641FA3598 62518C985A533FC1AD14A2.f03t01?deniedAccessCustomisedMessage=&userIsAuthenticat ed=false. Acesso em Fevereiro de 2014. JOHNSTONE,R. S. Automated Desing for Micromachining. Simon Fraser University, 2006. Disponível em: <www.sfu.ca/immr/gallery/actuators.html> . Acesso em Fevereiro de 2014. JAMES AND YOUNG, Wafer level and substrate chip scale packaging, IEEE International Symposium on Advanced Packaging, pp. 232–235, 1999. KLIMACH, Hamilton. Circuitos eletrônicos integrados. DELET-EE-UFRGS, [s.d.] Disponível em: <http//migre.me/cLAyk>. Acesso em Janeiro de 2014. KOLPEKWAR, A. CARAMEL: Contamination And Reliability Analysis of MicroElectromechanical Layout, 1999. Disponível em: http://ieeexplore.ieee.org/xpl/login.jsp?tp=&arnumber=788635&url=http%3A%2F%2Fieeexp lore.ieee.org%2Fxpls%2Fabs_all.jsp%3Farnumber%3D788635. Acesso em Janeiro de 2014. KOLPEKWAR, A; TAO, J; BLANTON, R. D; “CARAMEL: Contamination And Reliability Analysis of MicroElectromechanical Layout”, Journal of Microelectromechanical Systems, vol. 8, no. 3 (1999). LEE, A.P; SIMON, Q.T. Microelectromechanical Systems (Mems). American Society of Mechanical Engineers,U.S. 2000. LEONTARITIS, I. J.; BILLINGS, S. A. Experimental design and identifiability for nonlinear systems. International Journal of Systems and Scence, p. 189-202, 1987. LITOVSKI, V.; ANDREJEVIC, M.; ZWOLINSKI, M. Behavioural Modelling, Simulation, Test and Diagnosis of MEMS using anns. In: international simposium on circuits and systems, 2005, Kobe, Japan. Proceedingns ...[S.I]: IEEE, 2005. P. 5182-5185. LIAO, W. ; ZHAO Y. Using Dual-Axis Accelerometers to Protect Hard Disk Drives 2005. Disponível em: http://www.analog.com/static/importedfiles/tech_articles/45116188151536hdd.pdf. Acesso em Março de 2014. LJUNG, L. System identification, Theory for the user. 2. ed. New Jersey: Prentice-Hall, 1999. LOBONTIU, N; GARCIA, E. Mechanics of Microelectromechanical Systems. Kluwer Academic Publishers. 2005. MAGIE, William Francis, A Source Book in Physics. Cambridge, Massachusetts: Harvard University Press, 1963. MALUF, N.; WILLIANS, K. An Introduction to Microelectromechanical System Engineering. 2. Ed. MA, US: Artech House, Inc. 2004. 282p. 118 MARINHO, Ivy J. P. Projeto ótimo de estruturas metálicas de arquibancadas reutilizáveis via ANSYS. Dissertação apresentada ao Curso Pós Graduação em Engenharia Civil da PUC - Rio. Rio de Janeiro, 2002. MASCIA, Nilson T. Teoria das Deformações. Unicamp, Campinas 2006. MEMS Journal. Inertial MEMS Devices: an overviwew of testing thecniques and considerations. Disponível em: <http://www.memsjournal.com/2011/09/inertial-memsdevices-an-overview-of-testing-techniques-and-considerations.html>. Acesso em Maio de 2014. MEMS JOURNAL. Prospect for MEMS in the Automotive Industry. Disponível em < http://www.memsjournal.com/2007/08/prospectsform.html> .Acesso em Março de 2014. MSPC. Resistência dos Materiais. Disponivel http://www.mspc.eng.br/matr/resmat0330.shtml. Acesso em Abril de 2014. em: MOREIRA, C. J. M. Identificação de modelos lineares para dinâmica de elastomassas MEMS utilizando critérios da modelagem caixa preta. Dissertação. Mestrado em Modelagem Matemática. Ijuí, 2013. NASH, W. A. Resistência dos Materiais. São Paulo: McGraw-Hill, 1976. NICOLAU, Gilberto F., TOLEDO, Paulo A. Física Básica: volume único. São Paulo: Atual, 1998. NGUYEN, C. T. Micromechanical resonators for oscillators and filters. international ultrasonic symposium, 1995, Seathe, USA. Proceedings...[S.l]: IEEE, 1995, p. 489-499. OGATA, K. Engenharia de controle modern. São Paulo: Pearson Prentice-Hall, 2005. OLIVEIRA, H. Visão e desafios da Indústria de Semicondutores para teste de Circuitos Integrados. Instituto de Tecnologia José Rocha Sergio Cardoso. São Paulo, 2010. PELESKO, J.A, BERNSTEIN, D.H. Modeling MEMS and NEMS, Chapman & Hall/CRC 2003. PESCE, Celso P. Apostila Corpos Rígidos. São Paulo, 2004. Disponível em: < http://migre.me/fsZF8>. Acesso em Janeiro de 2014. QUAN, C., C.J. TAY, M. Li, “Inspection of a micro-cantilever’s opened and concealed profile using integrated vertical scanning interferometry”, Optics Communications 265, 2006. RIBAS, R. P. Microssistemas Integrados (MEMS). Universidade Estadual de Campinas, 2000. Disponível em: <http://www.ccs.unicamp.br/cursos/fee107/download/cap14.pdf>. Acesso em Março de 2014. RINALDI, G;. PACKIRISAMY, M; STIHARU I, “Dynamic testing of micromechanical structures under thermo-electro-mechanical influences”, Measurement 40, pp. 563–574, 2007. REIMBOLD, M. M. P. Otimização da Síntese do Projeto de Atuadores MEMS baseados em Deformação Elástica e Estrutura Comb-drive. 119 f. Tese (Doutorado em Microeletrônica) - Universidade Federal do Rio Grande do Sul, Porto Alegre, 2008. 119 REIMBOLD, M. M. P. et al. Modelo ARMAX de Núcleos Elásticos para Rotores MEMS. In: XXVII SIM – SOUTH SYMPOSIUM ON MICROELECTRONICS 2012. REVEL, S. Inertial Mems Devices: An Overview Of Testing Techniques And Considerations. MEMS Investor Journal, 2011. Disponível em: <http://www.memsinvestorjournal.com/2011/09/inertial-mems-devices-an-overview-of-testing-techniques-and-considerations.html#more>. Acesso em Janeiro de 2014. SAMPAIO, J. L; CALÇADA, C.S. Universo da Física 1: Mecânica. São Paulo: Atual, 2001. SANTOS, H; FISCHER, G; TILMANS, H.A.C.; BEEK, J. T.M. van. RF MEMS para Conectividade Ubíqua Sem Fio: Parte 1 – Fabricação. IEEE Microwave Magazine, 2004. SCHMIDT, V. et al. CADMEMS para geração automática e análise de estruturas combdrive. In: WORKSHOP IBERCHIP, 10, [S.l]. Anais. Cartagena de Índias: [s.n.]. 2004. SILVA, E. C. N.; IBRAHIM, R. C. Projeto e Fabricação de Sistemas Microeletromêcanicos. Apostila do Curso de Engenharia Mecatrônica e sistemas mecânicos PMR/EPUSP, Setembro 2009. Disponível em: < http://sites.poli.usp.br/d/PMR5222/pmr5222 _aula2a.pdf>. Acesso em Abril de 2014. SOLIDUS TECHONOLOGIES, Best Value for MEMS/ASIC Test Equipment and Engineering Services. Disponível em: < http://www.solidustech.com/> . Acesso em Março de 2014. SOUZA, Sérgio B. Desenvolvimento de um protótipo para análise dinâmica da dureza de superfícies metálicas. 2010. Dissertação. (Mestrado em Ciência e Engenharia de Materiais) – Universidade Federal do Rio Grande do Norte, Natal, 2010. SUN, Y. A high-aspect-ratio two axis eletrostatic microatuactor with extended travel range. Sensors and Actuators. V.102, p. 49-60, 2002. SWART. J.W Evolução de Microeletrônica a Micro-Sistemas. Disponível em: http://www.ccs.unicamp.br/novosite/ie521/files/2013/08/cap01.pdf. Acesso em: Março de 2014. SZE, S.M. Semiconductor Sensors. New York: John Wiley & Sons, Inc. 1994. PREIC, 2012, Tensão Intensidade da http://dicioilustradoestruturas.blogspot.com.br/2012/05/tensao-intensidade-da-forcainterna.html. Acesso em Maio de 2014. Força RICCHETTI, M. Scalable Tester Architecture for Structural Test of Wafers and Packaged ICs. Intellitech Application Note. Disponível em: <http://www.intellitech.com>. Acesso em Março de 2014. ROCHA, Renato. Torção. Universidade Federal do Rio de Janeiro – UFRJ, 2007. Apostila de resistência de materiais. Disponível em: <http://migre.me/cJ3Wm>. Acesso em Janeiro de 2014. 120 ROGER, A.; “MEMS and Nano Push for Higher System Integration Levels; Electronic Design”: Vol. 58 Issue 1; pp 777; 2010. RUSSEL E.; JOHNSTON. J; BEER, FERDINAND P. Mecanica Vetorial Para Engenheiros – Estática , 5ª Edição Makron Books 1994. R. RAMADOSS, R. DEAN, X. XOING, System on Chip Test Architectures, Chapter 13, Elsevier Inc, 2008. SANDIA NATIONAL LABORATORIES. Disponível em: <http://www.sandia.gov/>. Acesso em Junho de 2014. SILVA, I. V. G. Previsão de Vento para Geração de Energia. Dissertação (Mestrado em Engenharia Elétrica). Pontifícia Universidade Católica do Rio de Janeiro, Rio de Janeiro, 2010. SWANSON ANALYSIS SYSTEMS INC. ANSYS User's Manual. Procudere Manual. Houton: Swanson Analysis Inc, 1998. TADIGADAPA, S.A; NAJAFI, N. Develoments in Microelectromechanical System (MEMS): A Manufacturing Perspective. Journal of Manufacturing Science and Engineering. November 2003, Vol. 125; pg 823. WANG, S. H; C. QUAN, C; TAY, J., ”A genetic optical interferometric inspection on microdeformation”, Optik 115, No. 12 , pp. 564–568, 2004. WILLIAMSON. J. Overview Of Mems Technologies For Retina Applications. Disponível em: http://www.memsjournal.com/2011/06/overview-of-mems-technologies-for-retinaapplications.html#more. Acesso em Março de 2014. WILLIAMSON, J. Mems And Microelectrode Technologies For Hearing Restoration. Disponivel em: <http://www.memsjournal.com/2011/11/mems-and-microelectrodetechnologies-for-hearing-restoration.html#more> Acesso em Março de 2014 YAREMA, R;. WESTER, W. Wafer Level Testing of Asics for Silicon Strip Detectors. 4th International Meeting on Front End Electronics for Tracking Detectors at Future High Luminosity Colliders – Perugia, May 2000. YOLE DEVELOPMENTS. MEMS & sensors for smartphones report. 13 Jul. 2010. Disponível em: < http://www.i-micronews.com/lectureArticle.asp?id=5147>. Acesso em Maio de 2014. YOLE DEVELOPMENTS. Status of the MEMS Industry, 2011. Disponível em: <http://www.yole.fr/>. Acesso em Fevereiro 2014. ANEXO A – Plataforma de teste: elastomassa ponte simples/entrada degrau (ANSYS) /PMACRO ! UNIJUI-Universidade Regional do Noroeste do Estado do Rio Grande do Sul ! DeTEC - Departamento de Tecnologia ! Marcelo Tresseno ! Análise Transitória do Núcleo Deformável N1 - Ponte Simples ! Entrada Degrau ============================================================ ! IDENTIFICAÇÃO DO PROJETO /FILENAME,TransN1SR,on /TITLE,Análise Transitória do Núcleo Deformável N1 - Ponte Simples /STITLE,1, Marcelo Tresseno /PREP7 !============================================================ ! DEFINIÇÃO DO SISTEMA DE UNIDADE /UNIT,si !============================================================ ! DEFINIÇÃO DOS DADOS DO PROCESSO DE FABRICAÇÃO ! *SET,Eps,2.1 !Eps=Espessura do POLI-SILICIO *SET,Eos,2 !Eos=Espessura do Oxido de Silicio !Dados das âncoras: Sugestões do Prof. Henry Budinov) *SET,ea,Eps+Eos !ea=Espessura da âncora *SET,la,20 !la=Comprimento da âncora *SET,wa,20 !wa=Largura da âncora !Dados da viga: *SET,ev,Eps !ev=Espessura da viga *SET,vv,Eos !vv=Vão da viga !============================================================ ! OBTENÇÃO DAS DIMENSÕES GEOMÉTRICAS MULTIPRO,'start',5 *CSET,1,3,lv,'Comprimento da viga [um]',200.0 *CSET,4,6,wv,'Largura da viga [um]',2.0 *CSET,7,9,lm,'Comprimento da massa [um]',102.0 *CSET,10,12,wm,'Largura da massa [um]',102.0 *CSET,13,15,fv,'Valor da forca [uN]',0.14 *CSET,61,62,'ANALISE TRANSITORIA DO NUCLEO DE','FORMAVEL N1' *CSET,63,64,'Marcelo Tresseno' MULTIPRO,'end' *IF,_button,eq,0,THEN !============================================================ ! CONSTRUÇÃO DA ESTRUTURA !Construção da massa RECTNG,-lm/2,lm/2,-wm/2,wm/2 !Construção da viga negativa RECTNG,-wm/2,-wm/2-lv,-wv/2,wv/2 !Construção da massa RECTNG,wm/2,wm/2+lv,-wv/2,wv/2 !Construção de uma única área 122 ASEL,all AADD,all !Geração do volume VEXT,all,,,0,0,ev,,,, SAVE,TransN1SR,db,,all !============================================================ ! DEFINIÇÃO DAS PROPRIEDADES DOS MATERIAIS MP,ex,1,1.40e5 !uN/um**2 !Módulo de Young MP,nuxy,1,0.25 !adimensional !Relação de Poisson MP,dens,1,2.33e-15 !kg/um**3 !Densidade MP,rsvx,1,2.3e-11 !ohm-um !Resistividade MP,alpx,1,2.9e-6 !1/K !Expansão térmica MP,kxx,1,150e6 !pW/K um !Condutividade térmica !============================================================ ! DEFINIÇÃO DO TIPO DE ELEMENTO PARA EXECUÇÃO DO MESH ET,1,45,,,,,,,1 !============================================================ ! CRIANDO O MESHING ESIZE,2,0, VSWEEP,all SAVE,TransN1SR,db,,all ! FINISH !============================================================ ! APLICAÇÃO DE CARGAS E OBTENÇÃO DA SOLUÇÃO /SOLU ANTYPE,trans,,,, TRNOPT,full, !Atribuição de não-deslocamento as âncoras DA,3,ux,,1 DA,3,uy,,1 DA,3,uz,,1 DA,10,ux,,1 DA,10,uy,,1 DA,10,uz,,1 ALPHAD,1870 BETAD,1.6646e-7 AUTOTS,on DELTIM,0.00001 OUTPR,, OUTRES,,1 F,5352,fy,fv KBC,1 TIME,3e-3 LSWRITE,1 SAVE,TransN1SR,db,,all LSSOLVE,1,1,1 FINISH !============================================================ ! 123 RESULTADOS - Gráfico /POST26 NSOL,2,5352,U,y,Deslocamento ESOL,3,2551,5352,f,y,Forca !Elemento 2551 vizinho ao nó 5352 ESOL,4,2653,5352,f,y,Forca !Elemento 2653 vizinho ao nó 5352 ADD,5,4,3,,Forca,,,-1,-1,-1 /GRID,1 /XRANGE,0,3e-3 /AXLAB,x,Tempo [s] /AXLAB,y,Deslocamento[mu]/Força [uN] PLVAR,2,5 !============================================================ ! RESULTADOS - Arquivo *GET,size,VARI,,NSETS *dim,TIME_1,array,size !Cria o array para o tempo *dim,Fy_1,array,size !Cria o array para a força aplicada *dim,Uy_1,array,size !Cria o array para o deslocamento VGET,TIME_1(1),1 VGET,Fy_1(1),5 VGET,Uy_1(1),2 *CFOPEN,C:\Users\Tresseno\Desktop\Ensaio_Ansys_2 *VWRITE,TIME_1(1),Fy_1(1),Uy_1(1) !Escreve as variáveis no arquivo DadosN1SR.txt (2x,f10.6,2x,f12.6,2x,f12.6) !Formata os dados *CFCLOSE !Fecha o arquivo !! FINISH !============================================================ !/POST1 !/OUTPUT,DadosN1SRD,txt !*GET,uy_1,node,5352,u,y !*GET,Fy_1,node,5352,u,y !SET,list !SET,last !PLDISP,0 !FINISH !============================================================ *ELSE *MSG,UI, Cancelou a execução a partir dos dados geométricos. Reinicie o programa. FINISH /CLEAR *ENDIF !============================================================ ANEXO B - Plataforma de teste: elastomassa ponte dupla/entrada degrau (ANSYS) /PMACRO ! UNIJUI-Universidade Regional do Noroeste do Estado do Rio Grande do Sul ! DeTEC - Departamento de Tecnologia ! Marcelo Tresseno ! Análise Transitória do Nucleo Deformável N2 - Ponte Dupla !============================================================ ! IDENTIFICAÇÃO DO PROJETO /FILENAME,TransN2,on /TITLE,Analise Transitoria do Nucleo Deformavel N2 - Ponte Dupla /STITLE,1, Marcelo Tresseno /PREP7 !============================================================ ! DEFINIÇÃO DO SISTEMA DE UNIDADE /UNIT,si !============================================================ ! DEFINIÇÃO DOS DADOS DO PROCESSO DE FABRICAÇÃO *SET,Eps,2.1 !Eps=Espessura do POLI-SILICIO *SET,Eos,2 !Eos=Espessura do Oxido de Silício !Dados das âncoras: Sugestões do Prof. Henry Budinov) *SET,ea,Eps+Eos !ea=Espessura da âncora *SET,la,20 !la=Comprimento da âncora *SET,wa,20 !wa=Largura da âncora !Dados da viga: *SET,ev,Eps !ev=Espessura da viga *SET,vv,Eos !vv=Vão da viga !============================================================ ! OBTENÇÃO DAS DIMENSÕES GEOMÉTRICAS MULTIPRO,'start',6 *CSET,1,3,lv,'Comprimento da viga [um]',200.0 *CSET,4,6,wv,'Largura da viga [um]',2.0 *CSET,7,9,lm,'Comprimento da massa [um]',204.0 *CSET,10,12,wm,'Largura da massa [um]',102.0 *CSET,13,15,sev,'Separação entre vigas',48.0 *CSET,16,18,fv,'Valor da forca [uN]',0.14 *CSET,61,62,'ANALISE TRANSITORIA DO NUCLEO ','DEFORMAVEL N2' *CSET,63,64,'Marcelo Tresseno' MULTIPRO,'end' *IF,_button,eq,0,THEN !============================================================ ! CONSTRUÇÃO DA ESTRUTURA !Construção da massa RECTNG,-wm/2,wm/2,-lm/2,lm/2 !Construção das vigas da isquerda RECTNG,-wm/2,-wm/2-lv,-sev/2,-sev/2-wv RECTNG,-wm/2,-wm/2-lv,sev/2,sev/2+wv 125 !Construção das vigas da direita RECTNG,wm/2,wm/2+lv,-sev/2,-sev/2-wv RECTNG,wm/2,wm/2+lv,sev/2,sev/2+wv !Construção de uma única área ASEL,all AADD,all !Geração do volume VEXT,all,,,0,0,ev,,,, SAVE,TransN2,db,,all !============================================================ ! DEFINIÇÃO DAS PROPRIEDADES DOS MATERIAIS MP,ex,1,1.40e5 !uN/um**2 !Módulo de Young MP,nuxy,1,0.25 !adimensional !Relação de Poisson MP,dens,1,2.33e-15 !kg/um**3 !Densidade MP,rsvx,1,2.3e-11 !ohm-um !Resistividade MP,alpx,1,2.9e-6 !1/K !Expansão térmica MP,kxx,1,150e6 !pW/K um !Condutividade térmica !============================================================ ! DEFINIÇÃO DO TIPO DE ELEMENTO PARA EXECUÇÃO DO MESH ET,1,45,,,,,,,1 !============================================================ ! CRIANDO O MESHING ESIZE,2,0, VSWEEP,all SAVE,TransN2,db,,all FINISH !============================================================ ! APLICAÇÃO DE CARGAS E OBTENÇÃO DA SOLUÇÃO /SOLU ANTYPE,trans,,,, TRNOPT,full, !Atribuição de não-deslocamento as âncoras DA,3,ux,,1 DA,3,uy,,1 DA,3,uz,,1 DA,8,ux,,1 DA,8,uy,,1 DA,8,uz,,1 DA,14,ux,,1 DA,14,uy,,1 DA,14,uz,,1 DA,18,ux,,1 DA,18,uy,,1 DA,18,uz,,1 ALPHAD,1870 BETAD,8.5542e-8 AUTOTS,on DELTIM,0.00001 OUTPR,, OUTRES,,1 126 F,10715,fy,fv KBC,1 TIME,3e-3 LSWRITE,1 !Primeira força colocada sem considerar as condições iniciais. !F,7061,fy,0.28 !KBC,1 !TIME,6e-3 !LSWRITE,2 !Segunda força aplicada e segundo intervalo !F,7061,fy,-0.07 !KBC,1 !TIME,9e-3 !LSWRITE,3 !Terceira força aplicada e terceiro intervalo !F,7061,fy,0.14 !KBC,1 !TIME,12e-3 !LSWRITE,4 !Quarta força aplicada e quarto intervalo SAVE,TransN2,db,,all LSSOLVE,1,1,1 FINISH ! RESULTADOS - Gráfico /POST26 NSOL,2,8313,U,y,Deslocamento ESOL,3,1115,8313,f,y,Forca !Elemento 6859 vizinho ao nó 6342 ESOL,4,1116,8313,f,y,Forca !Elemento 6860 vizinho ao nó 6342 ADD,5,4,3,,Forca,,,1,1,1 ESOL,6,1117,8313,f,y,Forca !Elemento 6861 vizinho ao nó 6342 ESOL,7,1118,8313,f,y,Forca !Elemento 6862 vizinho ao nó 6342 ADD,8,5,6,7,Forca,,,-1,-1,-1 /GRID,1 /AXLAB,y, /XRANGE,0,3e-3 PLVAR,2,8 !============================================================ ! RESULTADOS - Arquivo *GET,size,VARI,,NSETS *dim,TIME_1,array,size !Cria o array para o tempo *dim,Fy_1,array,size !Cria o array para a força aplicada *dim,Uy_1,array,size !Cria o array para o deslocamento VGET,TIME_1(1),1 VGET,Fy_1(1),8 VGET,Uy_1(1),2 *CFOPEN,C:\Users\Tresseno\Desktop\Ensaio_Ansys_2 !Abre o arquivo onde serão guardados os dados *VWRITE,TIME_1(1),Fy_1(1),Uy_1(1) !Escreve as variáveis no arquivo DadosN3SR.txt (2x,f12.6,2x,f12.6,2x,f12.6) !Formata os dados *CFCLOSE !Fecha o arquivo FINISH 127 !============================================================ !/POST1 !/OUTPUT,DeslN3,txt !*GET,uy_1,node,6346,u,y !*GET,Fy_1,node,6346,u,y !SET,list !SET,last !PLDISP,0 !FINISH !============================================================ *ELSE *MSG,UI, Cancelou a execucao a partir dos dados geometricos. Reinicie o programa. FINISH /CLEAR *ENDIF !============================================================ ANEXO C - Plataforma de teste: elastomassa dobradiça/entrada degrau (ANSYS) /PMACRO ! UNIJUI-Universidade Regional do Noroeste do Estado do Rio Grande do Sul ! DeTEC - Departamento de Tecnologia ! Marcelo Tresseno ! Análise Transitória do Núcleo Deformável N3 - Dobradiça !============================================================ ! IDENTIFICAÇÃO DO PROJETO /FILENAME,TransN3,on /TITLE,Analise Transitoria do Nucleo Deformavel N3 - Dobradiça /STITLE,1, Marcelo Tresseno /PREP7 !============================================================ ! DEFINIÇÃO DO SISTEMA DE UNIDADE /UNIT,si !============================================================ ! DEFINIÇÃO DOS DADOS DO PROCESSO DE FABRICAÇÃO *SET,Eps,2.1 !Eps=Espessura do POLI-SILICIO *SET,Eos,2 !Eos=Espessura do Oxido de Silicio !Dados das âncoras: Sugestões do Prof. Henry Budinov) *SET,ea,Eps+Eos !ea=Espessura da âncora *SET,la,20 !la=Comprimento da âncora *SET,wa,20 !wa=Largura da âncora ! !Dados da viga: *SET,ev,Eps !ev=Espessura da viga *SET,vv,Eos !vv=Vão da viga !============================================================ ! OBTENÇÃO DAS DIMENSÕES GEOMÉTRICAS ! MULTIPRO,'start',10 *CSET,1,3,lv,'Comprimento da viga [um]',200.0 *CSET,4,6,wv,'Largura da viga [um]',2.0 *CSET,7,9,lm,'Comprimento da massa [um]',60.0 *CSET,10,12,wm,'Largura da massa [um]',86.66 *CSET,13,15,lml,'Comprimento massa lateral [um]',20.0 *CSET,16,18,wml,'Largura da massa lateral [um]',130.0 *CSET,19,21,lc,'Comprimento da coluna [um]',100.0 *CSET,22,24,wc,'Largura da coluna [um]',11.0 *CSET,25,27,sev,'Separação de vigas internas [um]',34.0 *CSET,28,30,fv,'Valor da forca [uN]',0.14 *CSET,61,62,'ANALISE TRANSITORIA DO NUCLEO','DEFORMAVEL N3' *CSET,63,64,'Marcelo Tresseno' MULTIPRO,'end' *IF,_button,eq,0,THEN !============================================================ 129 ! CONSTRUÇÃO DA ESTRUTURA !Construção da massa RECTNG,-wm/2,wm/2,-lm/2,lm/2 !Construção das massas laterais RECTNG,-wml/2,wml/2,-lm/2,-lm/2-lml RECTNG,-wml/2,wml/2,lm/2,lm/2+lml !Construção das vigas da isquerda !Vigas externas da isquerda RECTNG,-wml/2,-wml/2-lv,-lm/2-lml,-lm/2-lml+wv RECTNG,-wml/2,-wml/2-lv,lm/2+lml,lm/2+lml-wv !Vigas internas da isquerda RECTNG,-wml/2,-wml/2-lv,-lm/2-lml+wv+sev,-lm/2-lml+2*wv+sev RECTNG,-wml/2,-wml/2-lv,lm/2+lml-wv-sev,lm/2+lml-2*wv-sev !Construção da coluna da isquerda RECTNG,-wml/2-lv,-wml/2-lv-wc,-lc/2,lc/2 !Construção das vigas da direita !Vigas externas da direita RECTNG,wml/2,wml/2+lv,-lm/2-lml,-lm/2-lml+wv RECTNG,wml/2,wml/2+lv,lm/2+lml,lm/2+lml-wv !Vigas internas da direita RECTNG,wml/2,wml/2+lv,-lm/2-lml+wv+sev,-lm/2-lml+2*wv+sev RECTNG,wml/2,wml/2+lv,lm/2+lml-wv-sev,lm/2+lml-2*wv-sev !Construção da coluna da isquerda RECTNG,wml/2+lv,wml/2+lv+wc,-lc/2,lc/2 !Construção de uma única área ASEL,all AADD,all !Geração do volume SAVE,TransN3,db,,all !============================================================ ! DEFINIÇÃO DAS PROPRIEDADES DOS MATERIAIS MP,ex,1,1.40e5 !uN/um**2 !Módulo de Young MP,nuxy,1,0.25 !adimensional !Relação de Poisson MP,dens,1,2.33e-15 !kg/um**3 !Densidade MP,rsvx,1,2.3e-11 !ohm-um !Resistividade MP,alpx,1,2.9e-6 !1/K !Expansão térmica MP,kxx,1,150e6 !pW/K um !Condutividade térmica !============================================================ ! DEFINIÇÃO DO TIPO DE ELEMENTO PARA EXECUÇÃO DO MESH ET,1,45,,,,,,,1 !============================================================ ! CRIANDO O MESHING ESIZE,2,0, VSWEEP,all SAVE,TransN3,db,,all FINISH !============================================================ ! APLICAÇÃO DE CARGAS E OBTENÇÃO DA SOLUÇÃO /SOLU ANTYPE,trans,,,, 130 TRNOPT,full, !Atribuição de não-deslocamento as âncoras DA,17,ux,,1 DA,17,uy,,1 DA,17,uz,,1 DA,29,ux,,1 DA,29,uy,,1 DA,29,uz,,1 DA,31,ux,,1 DA,31,uy,,1 DA,31,uz,,1 DA,35,ux,,1 DA,35,uy,,1 DA,35,uz,,1 ALPHAD,1780 BETAD,1.78e-7 AUTOTS,on DELTIM,0.00001 OUTPR,, OUTRES,,1 !Aplicação da força /PBC,all,,1 F,8313,fy,fv KBC,1 TIME,3e-3 LSWRITE,1 !Primeira força colocada sem considerar as condições iniciais. !F,6342,fy,0.28 !KBC,1 !TIME,6e-3 !LSWRITE,2 !Segunda força aplicada e segundo intervalo !F,6342,fy,-0.07 !KBC,1 !TIME,9e-3 !LSWRITE,3 !Terceira força aplicada e terceiro intervalo !F,6342,fy,0.14 !KBC,1 !TIME,12e-3 !LSWRITE,4 !Quarta força aplicada e quarto intervalo SAVE,TransN3,db,,all LSSOLVE,1,1,1 FINISH !============================================================ ! RESULTADOS - Gráfico /POST26 NSOL,2,8313,U,y,Deslocamento ESOL,3,1115,8313,f,y,Forca !Elemento 6859 vizinho ao nó 6342 ESOL,4,1116,8313,f,y,Forca !Elemento 6860 vizinho ao nó 6342 ADD,5,4,3,,Forca,,,1,1,1 ESOL,6,1117,8313,f,y,Forca !Elemento 6861 vizinho ao nó 6342 ESOL,7,1118,8313,f,y,Forca !Elemento 6862 vizinho ao nó 6342 131 ADD,8,5,6,7,Forca,,,-1,-1,-1 /GRID,1 /AXLAB,y, /XRANGE,0,3e-3 PLVAR,2,8 !============================================================ ! RESULTADOS - Arquivo *GET,size,VARI,,NSETS *dim,TIME_1,array,size !Cria o array para o tempo *dim,Fy_1,array,size !Cria o array para a força aplicada *dim,Uy_1,array,size !Cria o array para o deslocamento VGET,TIME_1(1),1 VGET,Fy_1(1),8 VGET,Uy_1(1),2 *CFOPEN,C:\Users\Tresseno\Desktop\Ensaio_Ansys_2 !Abre o arquivo onde serão guardados os dados *VWRITE,TIME_1(1),Fy_1(1),Uy_1(1) !Escreve as variaveis no arquivo DadosN3SR.txt (2x,f12.6,2x,f12.6,2x,f12.6) !Formata os dados *CFCLOSE !Fecha o arquivo FINISH !============================================================ !/POST1 !/OUTPUT,DeslN3,txt !*GET,uy_1,node,6346,u,y !*GET,Fy_1,node,6346,u,y !SET,list !SET,last !PLDISP,0 !FINISH !============================================================ *ELSE *MSG,UI, Cancelou a execucao a partir dos dados geometricos. Reinicie o programa. FINISH /CLEAR *ENDIF !!============================================================!