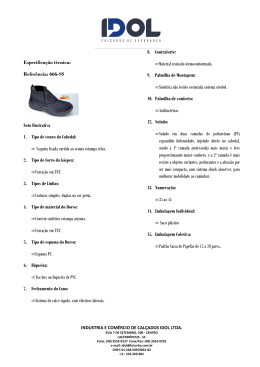

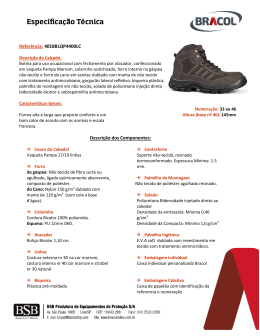

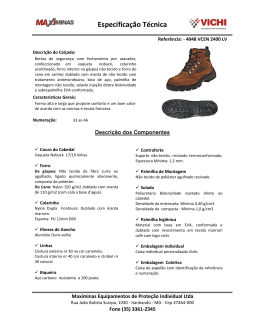

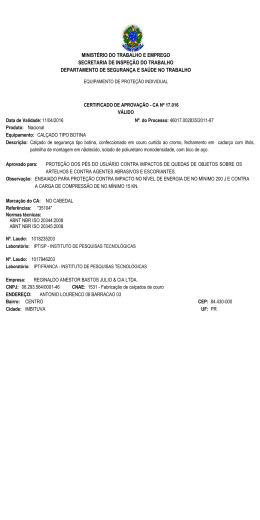

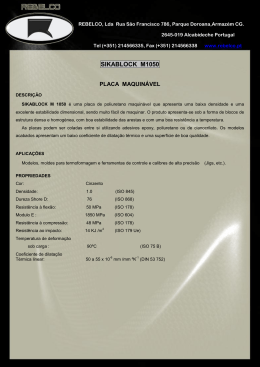

EMPRESAS PARTICIPANTES Fundada em 1948, em Campo Bom - RS, está presente em seis países da América Latina com unidades produtivas, possuindo a melhor distribuição geográfica do continente. A Artecola Química oferece inovação em adesivos nas tecnologias aquosa, hot melt, solvente, termofilmes e o pioneiro e revolucionário adesivo em pó Artepowder. Em laminados especiais, atua com contrafortes, couraças, palmilhas e o serviço de beneficiamento de corte e chanfro: Service. A empresa sustenta suas ações no tripé econômico, social e ambiental, otimizando recursos, buscando matéria-prima renovável, o reaproveitamento de resíduos e o resultado superior para seus clientes. Em 2012, ampliou suas fronteiras com o início de uma operação na China, através de uma Joint Venture. Com sete unidades ao redor do mundo e mais de quatro décadas de atuação, a FCC se destaca pela qualidade em termoplásticos, adesivos e vedantes. Presente nos principais polos calçadistas do Brasil, possui o laboratório de ensaios mais completo da América Latina. Sendo que a cada seis dias um novo produto ou formulação é desenvolvido, por uma equipe técnica com mais de 60 profissionais, incluindo engenheiros, mestres e doutores. Hoje, com milhares de produtos, o Grupo FCC é uma empresa de ciências de materiais, atuando em diversos segmentos. Com unidade fabril em São Leopoldo - RS, a Ideal Química oferece soluções em colagens para os mais diversos materiais e finalidades. Atende os mercados calçadista, moveleiro e náutico com adesivos a base água e solvente, limpadores, Látex e halogenantes. Na busca de inovação de processos, trabalha com parceiros do Brasil e do exterior, pesquisando novas práticas e modelos de colagem customizados. Os adesivos Ideal estão presentes nos mais diversos calçados no mercado interno e externo. A Killing é uma indústria química brasileira que atua como líder na América Latina em adesivos para calçados e destaca-se entre as dez maiores fabricantes de tintas do país. Atuando desde 1962, tem foco na qualidade e no atendimento das necessidades do mercado. Possui unidades fabris em Novo Hamburgo - RS, Simões Filho - BA, Pacatuba - CE e Buenos Aires - ARG. Além dos renomados produtos, oferece serviços técnicos que proporcionam soluções customizadas, buscando tornar a vida dos clientes mais fácil. A Quimicolla tem sede na cidade de São João Batista - SC, situada em uma área de 300.000mt². Embora seja considerada uma empresa jovem, desde sua criação seu maior objetivo foi oferecer ao mercado produtos que satisfaçam plenamente as exigências de todos os segmentos, no que se refere à eficiência e qualidade. Para isso está realizando grandes investimentos em equipamentos e novas tecnologias, buscando sempre melhorias de processos que visem um crescimento sustentável aliado à responsabilidade de preservação do meio ambiente. Fundada em 1946, a Indústria Química Una Ltda é a mais tradicional indústria brasileira de adesivos. O pioneirismo, sempre presente na história da empresa, a tecnologia de ponta, a preocupação com o meio ambiente, o foco constante na qualidade de seus produtos e a sempre diferenciada assistência técnica, fizeram da Una uma das indústrias brasileiras de maior confiabilidade no mercado. Eis... a sua Fórmula do Sucesso... Em mais de meio século, a Biq Bertoncini vem fornecendo ao segmento coureiro-calçadista o que há de mais moderno e eficiente em soluções para colagens. Utilizando em seus produtos e serviços, as melhores tecnologias voltadas para a sustentabilidade econômica, social e ambiental. Desta forma, desenvolve relações de confiança e de longo prazo com seus clientes, fornecedores e colaboradores. Com 66 anos de mercado, o Grupo Amazonas conta com seis unidades fabris no Brasil e uma no Uruguai, três Centros de Distribuição nacionais e um na Argentina. Também conta com operações em logística em São Paulo, Franca, Jaú, Birigui e Americana - SP, Nova Serrana - MG, São João Batista - SC e Novo Hamburgo - RS. Em suas unidades, são realizadas as produções de componentes para calçados, além de compostos, placas, solados, saltos e adesivos. O grupo é o maior fabricante de componentes da indústria calçadista da América Latina, e um dos maiores do mundo. Amazonas é a marca de solados mais lembrada entre os consumidores brasileiros e seus produtos são exportados para todos os continentes. Seu mix de produtos atende diversos outros segmentos, como moveleiro, gráfico, construção civil, artesanato, serigráfico, transporte, embalagens, colchões, pisos e revestimentos. Além de atuar na fabricação de sandálias, atendendo o mercado de moda e estilo por meio da Amazonas Private Label e da Amazonas Brands, que trabalha com o licenciamento de importantes marcas. INTRODUÇÃO Esta cartilha tem como propósito auxiliar as empresas em termos de informação e treinamento de seus colaboradores em processos de colagem e utilização adequada dos adesivos nos calçados. todo. Com mais de 320 empresas associadas, concentradas nos diversos polos calçadistas do Brasil, a Associação busca ampliar a atuação em todos os estados brasileiros envolvidos na atividade produtiva. As empresas envolvidas no projeto são: Com realização da Associação Brasileira de Empresas de Componentes para Couro, Calçados e Artefatos (Assintecal)*, esta cartilha foi idealizada pelo Grupo Setorial de Adesivos da entidade para colaborar com a capacitação dos trabalhadores das indústrias calçadistas, e assim atingir o objetivo de realizar ações para o bem comum do setor. A cartilha contará os seguintes capítulos: FCC Fornecedora Comp. Quim. Couro Ltda 1) Glossário; Formiline Indústria de Laminados Ltda (BIQ Bertoncini) 2) Substratos; Indústria Química Una Ltda 3) Preparo de Substratos; Killing S.A. Tintas e Adesivos 4) Seleção de Adesivos; Quimicolla Indústria Química Ltda *ASSINTECAL - A Associação Brasileira de Empresas de Componentes para Couro, Calçados e Artefatos (Assintecal), é uma entidade sem fins lucrativos que está estruturada e organizada para atuar como agente de mudanças no setor de componentes para calçados. Tem como objetivo principal mobilizar a cadeia produtiva, visando o incremento da competitividade, a busca pela inovação e o desenvolvimento de seus associados, refletindo na evolução do setor como um Amazonas Produtos para Calçados Ltda Artecola Indústrias Químicas Ltda 5) Formas de Aplicação de Adesivos e Correlatos; 6) Armazenamento; 7) Descarte; 8) Segurança operacional Em caso de dúvidas ou mais informações, entre em contato com a Assintecal através do E-mail: [email protected] ou pelo Telefone: (51) 3584-5200. GLOSSÁRIO GLOSSÁRIO DEBRUM PALMILHA INTERNA AVESSO CONTRAFORTE PALMILHA INTERNA FORRO ENFEITE TRASEIRO GÁSPEA CAMA DE SALTO CAPA E SALTO BOCA BOCA DO SALTO BORDA DA BOCA DO SALTO COURAÇA ALMA DE AÇO PALMILHA DE MONTAGEM MEIA PATA SOLA ENCHIMENTO TACÃO 1.Calçado Feminino de Salto Alto com Meia Pata Enfeite: É utilizado para o embelezamento do calçado. Os mais comuns são fivelas, ilhóses, rebites, botões, entre outros. Couraça: Reforço colocado no bico do calçado. Fica escondido sob o material externo do cabedal (couro, tecido, etc) e o forro. Tem a finalidade de dar forma ao bico do calçado para mantê-lo inalterado Meia Pata: Salto estilo plataforma na parte frontal, proporcionando conforto, estabilidade e facilidade ao caminhar. Também dá a altura do calçado em conjunto com o salto, proporcionando conforto e estilo. Sola: Parte externa inferior do solado, que está em contato direto com o solo. Dela depende em grande parte, a performance do calçado. Enchimento: Peça copiada geralmente de resíduos dos materiais usados no cabedal, que serve para emparelhar o desnível ocasionado pela borda da montagem do cabedal na parte central de planta do calçado. É importante para que a sola fique parelha (plana) depois de colada. Palmilha de Montagem: Tem como finalidade a fixação do corte após a montagem para a manutenção do formato da superfície da planta do pé. Diz-se que a palmilha é a base do calçado e também tem o objetivo de manter a estrutura da base do calçado. Costuma-se fixar a palmilha ao salto (partes rígidas) para que o calçado mantenha a sua forma. Alma de Aço: Peça delgada posicionada longitudinalmente ao centro da palmilha, entre a palmilha e a sola do calçado, que serve para dar firmeza no caminhar e sustentar a planta do pé. Fica normalmente dentro da palmilha. Tacão/Taco: É fixado sob o salto. Destina-se a proteger o salto do desgaste em contato com o solo e absorver o impacto do caminhar. Salto: Suporte fixado à sola na região do calcanhar e destinado a dar equilíbrio ao calçado. Borda de Boca do Salto: Borda ou beira formada pela palmilha da sola, ou cara (forração) do salto. Boca do Salto: Face interna do salto. Pode ser formada com vários materiais ou com a palheta da sola. Capa do Salto: É fixado sobre o salto. Destina-se a proteger o salto do desgaste em contato com o solo e absorver o impacto do caminhar. Cama de Salto: Parte posterior (traseiro) da palmilha de montagem onde vai ser apoiado e pregado o salto. Traseiro: Parte de trás/calcanhar do calçado. Contraforte: Reforço colocado entre o cabedal traseiro e o forro, na região do calcanhar. Tem a finalidade de dar forma ao traseiro do calçado. Avesso: Sua finalidade é a proteção do calcanhar, evitando o deslizamento do pé durante o caminhar e o contato direto com o contraforte. Palmilha Interna: Material (couro, tecido ou sintético) que recobre o calçado internamente, assentado sobre a palmilha de montagem. Debrum Palmilha Interna: Acabamento feito entre duas costuras, que serve como reforço da mesma. Forro: São utilizados como revestimentos para proporcionar acabamento, reforço, absorver a umidade, dar conforto, entre outros. Forra-se o cabedal (gáspea e o traseiro). Gáspea: Parte frontal do cabedal do calçado. Compreende a porção que cobre desde os dedos até o peito do pé. TIRA DA FIVELA FIVELA FORRO ENFEITE PALMILHA INTERNA SALTO BIQUEIRA DA PALMILHA DEBRUM PALMILHA BASE DO SALTO BOCA DO SALTO CAPA DO SALTO BORDA DA BOCA DO SALTO TACÃO GÁSPEA SOLA PALMILHA DE MONTAGEM ALMA DE AÇO 2. Sandália Feminina Enfeite: É utilizado para o embelezamento do calçado. Os mais comuns são fivelas, ilhóses, rebites, botões, entre outros. Biqueira da Palmilha: Parte formada na extremidade frontal da palmilha. Sua função principal é estética (acabamento). Gáspea: Parte frontal do cabedal do calçado. Compreende a porção que cobre desde os dedos até o peito do pé. Debrum Palmilha: Acabamento feito entre duas costuras, que serve como reforço da palmilha. Palmilha de Montagem: Tem como finalidade a fixação do corte após a montagem para a manutenção do formato da superfície da planta do pé. Diz-se que a palmilha é a base do calçado e também tem o objetivo de manter a estrutura da base do calçado. Costuma-se fixar a palmilha ao salto (partes rígidas) para que o calçado mantenha a sua forma. Alma de Aço: Peça delgada posicionada longitudinalmente ao centro da palmilha, entre a palmilha e a sola do calçado, que serve para dar firmeza no caminhar e sustentar a planta do pé. Fica normalmente dentro da palmilha. Tacão/Taco: É fixado sob o salto. Destina-se a proteger o salto do desgaste em contato com o solo e absorver o impacto do caminhar. Salto: Suporte fixado à sola na região do calcanhar e destinado a dar equilíbrio ao calçado. Borda de Boca do Salto: Borda ou beira formada pela palmilha da sola, ou cara (forração) do salto. Boca do Salto: Face interna do salto. Pode ser formada com vários materiais ou com a palheta da sola. Capa e Salto: É fixado sobre o salto. Destina-se a proteger o salto do desgaste em contato com o solo e absorver o impacto do caminhar. Base do Salto: Parte superior (superfície de cima) do salto que vai apoiar na palmilha de montagem. É essa parte (base) que vai ser colada e/ou pregada na palmilha de montagem. Palmilha Interna: Material (couro, tecido ou sintético) que recobre o calçado internamente, assentado sobre a palmilha de montagem. Forro: São utilizados como revestimentos para proporcionar acabamento, reforço, absorver a umidade, dar conforto, entre outros. Forra-se o cabedal (gáspea e o traseiro). Fivela: Peça de metal com um ou mais fuzilhões em que se passa e prende a presilha do calçado. BOCA PALMILHA INTERNA TRASEIRO AVESSO FORRO CONTRAFORTE GÁSPEA ENFEITE SALTO BOCA DO SALTO TACO DEBRUM DA PALMILHA INTERNA PALMILHA DE MONTAGEM SOLA 3. Calçado Feminino de Salto Baixo Gáspea: Parte frontal do cabedal do calçado. Compreende a porção que cobre desde os dedos até o peito do pé. Sola: Parte externa inferior do solado, que está em contato direto com o solo, dela depende em grande parte, a performance do calçado. Palmilha Interna: Material (couro, tecido ou sintético) que recobre o calçado internamente, assentado sobre a palmilha de montagem. Palmilha de Montagem: Tem como finalidade a fixação do corte após a montagem para a manutenção do formato da superfície da planta do pé. Diz-se que a palmilha é a base do calçado e também tem o objetivo de manter a estrutura da base do calçado. Costuma-se fixar a palmilha ao salto (partes rígidas) para que o calçado mantenha a sua forma. Forro: São utilizados como revestimentos para proporcionar acabamento, reforço, absorver a umidade, dar conforto, entre outros. Forra-se o cabedal (gáspea e o traseiro). Traseiro: Parte lateral e de trás do calçado. Avesso: Sua finalidade é a proteção do calcanhar, evitando o deslizamento do pé durante o caminhar e o contato direto com o contraforte. Contraforte: Reforço colocado entre o cabedal traseiro e o forro, na região do calcanhar. Tem a finalidade de dar forma ao traseiro do calçado. Salto: Suporte fixado à sola na região do calcanhar e destinado a dar equilíbrio ao calçado. Boca do Salto: Face interna do salto. Pode ser formada com vários materiais ou com a palheta da sola. Tacão/Taco: É fixado sob o salto. Destina-se a proteger o salto do desgaste em contato com o solo e absorver o impacto do caminhar. Debrum da Palmilha Interna: Acabamento feito entre duas costuras, que serve como reforço da mesma. LINGUETA FURO ATACADOR ATACADOR FORRO COLARINHO AVESSO PALMILHA INTERNA TRASEIRO GÁSPEA CONTRAFORTE SALTO TACÃO PALMILHA DE MONTAGEM SOLA COURAÇA VIRA FALSA ALMA DE AÇO CAPA DO SALTO 4. Calçado Masculino Tradicional Gáspea: Parte frontal do cabedal do calçado. Compreende a porção que cobre desde os dedos até o peito do pé. Palmilha Interna: Material (couro, tecido ou sintético) que recobre o calçado internamente, assentado sobre a palmilha de montagem. Atacador: O mesmo que cadarço. Serve para amarrar os calçados. Lingueta: Parte superior da gáspea, cuja função é a de proteger o pé do atacador. Furo Atacador: Orifício por onde passa o atacador. Faz parte de um sistema de abertura e fechamento para poder introduzir (e calçar) o pé no calçado. Este sistema também vai ajustar e firmar o calçado no pé do usuário. Colarinho: Peça de couro ou sintético com enchimento de espuma situado na borda interna da gáspea. Serve para melhorar o acabamento e o conforto. Forro: São utilizados como revestimentos para proporcionar acabamento, reforço, absorver a umidade, dar conforto, entre outros. Forra-se o cabedal (gáspea e o traseiro). Avesso: Sua finalidade é a proteção do calcanhar, evitando o deslizamento do pé durante o caminhar e o contato direto com o contraforte. Traseiro: Parte lateral e de trás do calçado. Contraforte: Reforço colocado entre o cabedal traseiro e o forro, na região do calcanhar. Tem a finalidade de dar forma ao traseiro do calçado. Salto: Suporte fixado á sola na região do calcanhar e destinado a dar equilíbrio ao calçado. Tacão/Taco: É fixado sob o salto. Destina-se a proteger o salto do desgaste em contato com o solo e absorver o impacto do caminhar. Capa do Salto: É fixado sobre o salto. Destina-se a proteger o salto do desgaste em contato com o solo e absorver o impacto do caminhar. Alma de Aço: Peça delgada posicionada longitudinalmente ao centro da palmilha, entre a palmilha e a sola do calçado, que serve para dar firmeza no caminhar e sustentar a planta do pé. Fica normalmente dentro da palmilha. Palmilha de Montagem: Tem como finalidade a fixação do corte após a montagem para a manutenção do formato da superfície da planta do pé. Diz-se que a palmilha é a base do calçado e também tem o objetivo de manter a estrutura da base do calçado. Costuma-se fixar a palmilha ao salto (partes rígidas) para que o calçado mantenha a sua forma. Vira Falsa: É um leve rebaixamento que ocorre com a lixação ou com fresagem da sola, que tem objetivo de dar melhor desempenho de colagem no material e um visual mais refinado na junção do solado com o cabedal. Couraça: Reforço colocado no bico do calçado. Fica escondido sob o material externo do cabedal (couro, tecido, etc) e o forro. Tem a finalidade de dar forma ao bico do calçado para mantê-lo inalterado Sola: Parte externa inferior do solado, que está em contato direto com o solo, dela depende em grande parte, a performance do calçado. Cabedal: Parte superior do calçado destinada a cobrir e proteger a parte de cima do pé. Compreende praticamente toda a extensão do calçado, menos a sola. Divide-se em gáspea (parte da frente) e traseiro (parte lateral e de trás do calçados). LINGUETA FORRO ATACADOR ILHOS CABEDAL CONTRAFORTE REVIRÃO DE BORRACHA BIQUEIRA SUPERIOR BIQUEIRA LATERAL FRONTAL FORRO DA PALMILHA SOLA PALMILHA STROBLE(ENSACADO) PALMILHA DE CONFORTO 5. Calçado Esportivo Vulcanizado Cabedal: Parte superior do calçado destinada a cobrir e proteger a parte de cima do pé. Compreende praticamente toda a extensão do calçado, menos a sola. Divide-se em gáspea (parte da frente) e traseiro (parte lateral e de trás do calçados). Ilhós: Peça de metal em formato de aro ou anel que é fixada no furo onde passa o atacador. Funciona como reforço para evitar o rasgamento do material do cabedal. Atacador: O mesmo que cadarço. Serve para amarrar os calçados. Lingueta: Parte superior da gáspea, cuja função é a de proteger o pé do atacador. Forro: São utilizados como revestimentos para proporcionar acabamento, reforço, absorver a umidade, dar conforto, entre outros. Forra-se o cabedal (gáspea e o traseiro). Contraforte: Reforço colocado entre o cabedal traseiro e o forro, na região do calcanhar. Tem a finalidade de dar forma ao traseiro do calçado. Revirão de Borracha: Banda (tira) de borracha que reveste toda a lateral inferior do calçado unindo a sola com a gáspea. Palmilha Strobel (Ensacado): Material fabricado com o sistema strobel que recobre o calçado internamente, assentado sobre a palmilha de montagem. Sola: Parte externa inferior do solado, que está em contato direto com o solo, dela depende em grande parte, a performance do calçado. Palmilha de Conforto: Tipo especial de palmilha interna, geralmente usada em calçados com alto nível de conforto. Normalmente são anatômicas e produzidas com EVA ou PU. Devem ser macias e flexíveis, também auxilia na absorção do impacto. Forro da Palmilha: Revestimento da palmilha interna do calçado: pode ser de couro, sintético ou têxtil. Funciona como forro e fica em contato com a planta do pé, por isso, é importante que tenha capacidade de absorção de umidade e que seja macio. Biqueira Lateral Frontal: Peça (tira) de borracha que é colada sobre o revirão e serve como reforço na região do bico do calçado. Biqueira Superior: Peça de borracha que é colada na parte superior do bico da gáspea. Funciona como reforço. LINGUETA COLARINHO FORRO ATACADOR ILHÓS TRASEIRO CONTRAFORTE ALMA DE AÇO SOLA BIQUEIRA DE AÇO PALMILHA DE CONFORTO CABEDAL PALMILHA STROBLE (ENSACADO) 6. Calçado de Segurança Ilhós: Peça de metal em formato de aro ou anel que é fixada no furo onde passa o atacador. Funciona como reforço para evitar o rasgamento do material do cabedal. Atacador: O mesmo que cadarço. Serve para amarrar os calçados. Lingueta: Parte superior da gáspea, cuja função é a de proteger o pé do atacador. Colarinho: Peça de couro ou sintético com enchimento de espuma situado na borda interna da gáspea. Serve para melhorar o acabamento e o conforto. Forro: São utilizados como revestimentos para proporcionar acabamento, reforço, absorver a umidade, dar conforto, entre outros. Forra-se o cabedal (gáspea e o traseiro). Traseiro: Parte lateral e de trás do calçado. Contraforte: Reforço colocado entre o cabedal traseiro e o forro, na região do calcanhar. Tem a finalidade de dar forma ao traseiro do calçado. Alma de Aço: Peça delgada posicionada longitudinalmente ao centro da palmilha, entre a palmilha e a sola do calçado, que serve para dar firmeza no caminhar e sustentar a planta do pé. Fica normalmente dentro da palmilha. Sola: Parte externa inferior do solado, que está em contato direto com o solo, dela depende em grande parte, a performance do calçado. Cabedal: Parte superior do calçado destinada a cobrir e proteger a parte de cima do pé. Compreende praticamente toda a extensão do calçado, menos a sola. Dividi-se em gáspea (parte da frente) e traseiro (parte lateral e de trás do calçados). Palmilha Strobel (Ensacado): Material fabricado com o sistema strobel que recobre o calçado internamente, assentado sobre a palmilha de montagem. Palmilha de Conforto: Tipo especial de palmilha interna, geralmente usada em calçados com alto nível de conforto. Normalmente são anatômicas e produzidas com EVA ou PU. Devem ser macias e flexíveis, também auxilia na absorção do impacto. Biqueira de Aço: Peça de metal super resistente e moldada conforme a bico da forma. Tem como função proteger a parte frontal dos pés contra uma possível queda de objetos pesados. ENCHIMENTO SOLA COURAÇA GÁSPEA PALMILHA INTERNA TIRA DE ENFEITE ZIPPER INTERNO FIVELA CANO TACÃO BOCA DO SALTO BORDA DA BOCA DO SALTO CAPA DO SALTO BASE DO SALTO ALTO CONTRAFORTE PALMILHA DE MONTAGEM PUXADOR ALMA DE AÇO FORRO 7. Bota Feminina Forro: São utilizados como revestimentos para proporcionar acabamento, reforço, absorver a umidade, dar conforto, entre outros. Forra-se o cabedal (gáspea e o traseiro). impacto do caminhar. Borda de Boca do Salto: Borda ou beira formada pela palmilha da sola, ou cara (forração) do salto. Boca do Salto: Face interna do salto. Pode ser formada com vários materiais ou com a palheta da sola. Puxador: Tira de couro ou de outro material situado na parte superior do cano da bota que serve como “alça” para que o usuário possa firmar com as mãos na hora de calçar a bota. Tacão: É fixado sobre o salto. Destina-se a proteger o salto do desgaste em contato com o solo e absorver o impacto do caminhar. Cano: É a parte do cabedal que cobre a perna, iniciando-se na altura do tornozelo próximo ao solado, podendo ter várias alturas. Palmilha de Montagem: Tem como finalidade a fixação do corte após a montagem para a manutenção do formato da superfície da planta do pé. Diz-se que a palmilha é a base do calçado e também tem o objetivo de manter a estrutura da base do calçado. Costuma-se fixar a palmilha ao salto (partes rígidas) para que o calçado mantenha a sua forma. Contraforte: Reforço colocado entre o cabedal traseiro e o forro, na região do calcanhar. Tem a finalidade de dar forma ao traseiro do calçado. Salto: Suporte fixado à sola na região do calcanhar e destinado a dar equilíbrio ao calçado. Base do Salto Alto: Parte superior (superfície de cima) do salto que vai apoiar na palmilha de montagem. É essa parte (base) que vai ser colada e ou pregada na palmilha de montagem. Capa do Salto: É fixado sobre o salto. Destina-se a proteger o salto do desgaste em contato com o solo e absorver o Alma de Aço: Peça delgada posicionada longitudinalmente ao centro da palmilha, entre a palmilha e a sola do calçado, que serve para dar firmeza no caminhar e sustentar a planta do pé. Fica normalmente dentro da palmilha. Palmilha Interna: Material (couro, tecido ou sintético) que recobre o calçado internamente, assentado sobre a palmilha de montagem. Enchimento: Peça copiada geralmente de resíduos dos materiais usados no cabedal; serve para emparelhar o desnível ocasionado pela borda da montagem do cabedal na parte central de planta do calçado, é importante para que a sola fique parelha (plana) depois de colada. Sola: Parte externa inferior do solado, que está em contato direto com o solo, dela depende em grande parte, a performance do calçado. Couraça: Reforço colocado no bico do calçado. Fica escondido sob o material externo do cabedal (couro, tecido, etc) e o forro. Tem a finalidade de dar forma ao bico do calçado para mantê-lo inalterado Gáspea: Parte frontal do cabedal do calçado. Compreende a porção que cobre desde os dedos até o peito do pé. Tira de Enfeite: É utilizado para o embelezamento do calçado. Os mais comuns são fivelas, ilhóses, rebites, botões, entre outros. Zíper Interno: Zíper é um fecho de correr utilizado nos calçados feito de dois cadarços com dentes metálicos, que se encaixam por ação de um cursor. Fivela: Peça de metal com um ou mais fuzilhões em que se passa e prende a presilha do calçado. FORRO DA LINGUETA FURO ATACADOR FORRO LINGUETA ATACADOR ESPUMA INTERNA (BANANA) COLARINHO PO RT CONTRAFORTE CABEDAL ESTABILIZADOR AMORTECEDOR COURAÇA SOLA ENTRESSOLA PALMILHA STROBLE( ENSACADO) PALMILHA DE CONFORTO (INTERNA) FORRO DA PALMILHA 8. Calçado Esportivo (replica-se ao Calçado Infantil) Estabilizador: Peça de material rígido acoplada na parte dos solados de calçados esportivos para evitar torção. Estruturar, estabilizar, dar firmeza na parte posterior do calçado. Furo Atacador: Orifício por onde passa o atacador, este faz parte de um sistema de abertura e fechamento para poder introduzir (e calçar) o pé no calçado. Este sistema também vai ajustar e firmar o calçado no pé do usuário. Amortecedor: Sistema de absorção do impacto. Tecnologia que começou a ser usada em calçados esportivos de alta performance para a prática de corrida. Lingueta: Parte superior da gáspea, cuja função é a de proteger o pé do atacador. Forro de Lingueta: Revestimento interno da lingüeta. Tem a mesma função do forro. Acabamento e conforto. Forro: São utilizados como revestimentos para proporcionar acabamento, reforço, absorver a umidade, dar conforto, entre outros. Forra-se o cabedal (gáspea e o traseiro). Espuma Interna (Banana): Peça de espuma usada na borda interna do colarinho (boca) Colarinho: Peça de couro ou sintético com enchimento de espuma situado na borda interna da gáspea. Serve para melhorar o acabamento e o conforto. Contraforte: Reforço colocado entre o cabedal traseiro e o forro, na região do calcanhar. Tem a finalidade de dar forma ao traseiro do calçado. Sola: Parte externa inferior do solado, que está em contato direto com o solo, dela depende em grande parte, a performance do calçado. Palmilha Strobel (Ensacado): Material fabricado com o sistema strobel que recobre o calçado internamente, assentado sobre a palmilha de montagem. Palmilha de Conforto: Tipo especial de palmilha interna, geralmente usada em calçados com alto nível de conforto. Normalmente são anatômicas e produzidas com EVA ou PU. Devem ser macias e flexíveis, também auxilia na absorção do impacto. Forro da Palmilha: Revestimento da palmilha interna do calçado: pode ser de couro, sintético ou têxtil. Funciona como forro e fica em contato com a planta do pé, por isso, é importante que tenha capacidade de absorção de umidade e que seja macio. Entressola: Peça entre a sola e a palmilha de montagem do calçado. Possui função estética por permitir que o solado se torne mais espesso, sem aumentar proporcionalmente seu peso. Além disso, oferece conforto por meio do amortecimento de impacto. Sua utilização mais intensa é em modelos de tênis, com diversas formas, aspectos e cores. Couraça: Reforço colocado no bico do calçado. Fica escondido sob o material externo do cabedal (couro, tecido, etc) e o forro. Tem a finalidade de dar forma ao bico do calçados para mantê-los inalterados Cabedal: Parte superior do calçado destinada a cobrir e proteger a parte de cima do pé. Compreende praticamente toda a extensão do calçado, menos a sola. Dividi-se em gáspea (parte da frente) e traseiro (parte lateral e de trás do calçados). Atacador: O mesmo que cadarço. Serve para amarrar os calçados. Ilustrador: Carlos A. Raymundo – Carray Footwear Design Studio SUBSTRATOS SUBSTRATOS 1. Cabedais 1.1 Cabedais em Couro: o couro é a pele curtida de animais, usada, entre outras aplicações, em cabedais de calçados. O couro bovino é o mais utilizado, embora os couros suínos, ovinos, caprinos e outros como de avestruz e peixes, têm sido cada vez mais utilizados na indústria calçadista. O couro é considerado de boa qualidade quando apresenta fibras consistentes, elasticidade, facilidade de manipulação e boa aparência e é composto por duas partes. a) carnal: parte interna, fibrosa. Às vezes recebe tratamento para substituir a flor; b) flor: parte externa do couro que, antes do uso, é submetida a tratamentos especiais. 1.2 Cabedais Sintéticos: o laminado sintético é um material constituído basicamente de uma estrutura de suporte, em geral tecido ou não-tecido, recobertos por um filme de PVC ou PU. Nos últimos anos, os laminados sintéticos para cabedais tiveram avanços em sua disponibilidade, qualidade e propriedades físicas. Estes avanços tornaram os sintéticos, materiais cada vez mais comuns, já que são utilizados na fabricação de quase todo tipo de calçado. O laminado sintético de PVC não é transpirável, nem absorvente. Pode apresentar-se expandido ou compacto. Quando submetido ao calor, já a partir de 80ºC, sofre processo de degradação química. Normalmente é um material mais espesso, com toque mais estruturado, principalmente para cabedais. Torna-se mais rígido em baixas temperaturas. Identificação: possui fumaça de odor acre semelhante ao ácido clorídrico. É atacado por acetonas e hidrocarbonetos clorados. Já o laminado sintético de PU tem a característica de ser transpirável e absorvente. O PU é aplicado sobre o suporte geralmente no estado líquido. Tem melhor aproveitamento quando comparado com o couro, tem maior utilização que os substratos usuais e menor custo. Normalmente tem as menores espessuras em cabedais e toque estrutural mais macio. Imita melhor a superfície do couro, e é mais elástico. Identificação: goteja quando sofre combustão. Apresenta uma superfície brilhosa após queimado. 1.3 Cabedais em Tecido: O Tecido (Têxtil) é um material produzido com a utilização de fios de fibras naturais ou sintéticas. Os tecidos são compostos por uma estrutura de fibras entrelaçadas em trama (sentido lateral) e urdume (sentido longitudinal). 1.3.1 Tecido Não-Tecido (non woven): é o tecido obtido através do entrelaçamento de camadas de fibras que se prendem umas nas outras, por meios físicos e/ou químicos, formando uma manta contínua. 1.3.2 Tecido Natural: é o tecido obtido através do entrelaçamento de fibras naturais. O tecido natural pode ser submetido a grandes deformações mecânicas e apresentam alta resistência à tração e à abrasão. Ex.: algodão, sarja, sisal, etc. 2. Solados 2.1 Solado em TR: Material antiderrapante, bastante flexível e facilmente deformado pelo calor. Quebra com o ataque de solventes como acetona e acetato de etila. Os compostos de TR (borracha termoplástica) apresentam como base um copolímero formado por blocos de estireno e butadieno (SBS), o que alia as características da borracha vulcanizada com a facilidade de transformação dos termoplásticos. São materiais fáceis de processar assim como o PVC e que se comportam como um SBR vulcanizado em temperatura ambiente. Podem ser subdivididos em convencionais, emborrachados ou super-emborrachados. Em alguns casos, solados de TR quebram com o ataque contínuo de solventes, como: acetona e acetato de etila. Identificação: quando queimado, sua chama é amarela e emana odor adocicado de borracha. 2.2 Solado em PU: material parecido com o PVC , porém, é antiderrapante e fosco. Pode ter uma grande variedade de densidades e durezas que variam de acordo com a sua aditivação e modificadores de propriedades. Identificação: amolece e quebra sob a ação do tetrahidro-furano. 2.3 Solado em PVC: O polivinilacetato é um material que desliza e que possui brilho. Dependendo de sua formulação e aditivos pode ser rígido ou flexível, proporcionando resistência à maioria dos reagentes químicos, bom isolamento térmico, elétrico e acústico, além de alta durabilidade e resistência. Identificação: amolece e quebra com o tetrahidro-furano. 2.4 Solado em EVA Expandido: Material leve, com aspecto de esponja flexível e com baixa resistência à abrasão. Aceita a pigmentação de diversas cores. Identificação: se exposto à chama, libera um odor semelhante à parafina (vela) queimada. Continua queimando ao ser retirado de cima da chama. 2.5 Solado em EVA Injetado: material leve, que aceita pigmentação em diversas cores. É parecido com o TR, mas não apresenta características de borracha. Identificação: a chama deste material emana odor ácido semelhante a vinagre. 2.6 Solado em TPU: é mais uma opção para utilização em solados de calçados e está cada vez mais atual e atuante. Este material, mesmo sendo da família do PU expandido, possui características diferentes e específicas, proporcionando performance ao calçado. O TPU confere aos solados, alta resistência ao rasgamento e à fadiga por flexão. Reproduz o molde com perfeição, tem excelente acabamento, tem boa resistência a óleos e combustíveis, tem resistência à hidrólise, fácil processamento e excelente propriedade de adesão. Hoje podem ser encontrados em carcaças de patins, tacões, para aplicações decorativas, dependendo da dureza necessária, inclusive permitindo a fabricação de unisolas. 2.7 Solado em SBR: Borracha também conhecida como Neolite (borracha vulcanizada compacta), porolite (borracha vulcanizada expandida), crepe sintético (borracha vulcanizada com aspecto resiliente), laqueado ou microaveludado. Não sofrerá ataque se derramado solvente sobre ele. Apresenta excelente resistência à abrasão, porém baixa resistência ao envelhecimento térmico, assim como ao meio ambiente e aos produtos químicos. Identificação: ao colocarmos uma chama sobre o SBR ele continuará queimando quando removido. A chama será amarela fuliginosa e terá odor semelhante à borracha queimada (pneu). 2.8 Solado em ABS: material rígido, geralmente de cor creme e que sofre ataque de solventes. Apresenta excelentes propriedades de resistência ao impacto, estabilidade térmica e química, além de boa processabilidade. 2.9 Solado em Acrílico: material rígido e transparente que possui melhor resistência a solventes do que o polipropileno. 2.10 Solado em Policarbonato: material rígido e de baixa cristalinidade, por isso apresenta-se transparente e incolor. Apresenta alta resistência ao impacto. Possui estabilidade dimensional, boas propriedades elétricas e boa resistência. Identificação: sofre ataques de solventes, como a acetona. 2.11 Solado em Polipropileno: material duro e brilhante que por sua rigidez, flutua na água. Muito utilizado em cepas, não sofre ataque da maioria dos agentes químicos orgânicos e solventes. Apresenta boa resistência e boa estabilidade térmica. 2.12 Solado em Nylon (poliamida): Material duro, brilhante e difícil de queimar. Possui alto desempenho e com mínima absorção de umidade. Opera em altas temperaturas, apresenta superior resistência química e tenacidade. Identificação: apesar da dificuldade de queimar, quando queimado, emana odor semelhante ao da lã ou cabelo queimados. 3. Componentes 3.1.2 Palmilha de Conforto: normalmente de EVA, espuma de látex e dublada com tecido, fica localizada sobre a palmilha de montagem. 3.1 Palmilha Sua principal finalidade é proporcionar maior conforto no uso do calçado, principalmente na área de impacto do calcanhar. Também é usada para aumentar a espessura do solado, sem que aumente significativamente o peso do mesmo. 3.1.1 Palmilha de Montagem: a diversificação dos modelos de calçados exige que hajam várias construções (modelos) de palmilhas de montagem, feitas de diversos materiais, a critério dos fabricantes ou do comprador na indústria de calçados. Porém devem-se ser observadas as propriedades físico-mecânicas, químicas e biológicas destes materiais, visando a saúde e o conforto dos pés. Os materiais da palmilha de montagem devem apresentar uma boa estabilidade dimensional, boa resistência estrutural, flexibilidade e elasticidade. Estes materiais podem ser separados em quatro tipos: para a planta, para reforço, para alma e rebite de fixação para alma, podendo ser de celulose, couro, recuperado de couro, não-tecido, etc. Quando um determinado modelo está sendo desenvolvido, se faz a seleção de materiais e componentes que irão compor o mesmo. A escolha do salto reflete diretamente na palmilha de montagem, pois é esta que irá dar sustentação ao calçado, evitando que o salto, ao receber o peso do corpo, entorte ou quebre. 3.2 Enfeites e Metais: é significativo o uso de metais como componentes de calçados – enfeites, ilhoses, tubo de salto, pregos, biqueiras, etc. O metal de maior uso é o aço carbono comum, seguido do alumínio zamac, latão e muito raramente o bronze. Em muitos casos eles não estão visíveis, porém, quando visíveis, são percebidos, pois recebem tratamento superficial com o objetivo de melhorar sua estética. Vale ressaltar que são muito comumente utilizados plásticos em substituição aos metais, inclusive imitando os mesmos no seu aspecto visual. É o caso do ABS, que é um plástico que pode receber metalização superficial. Outros termoplásticos que podem ser utilizados em substituição aos metais são o PVC, o polipropileno, o polietileno, etc, que recebem pinturas adequadas à sua natureza química. 3.3 Salto ou Tacão: a escolha de um material em relação a outro em saltos, depende basicamente da superfície de contato deste com o solo. Pode-se ainda analisar os aspectos de qualidade em relação à abrasão, dureza e deformação do material sob carga dinâmica. Os materiais mais comuns na utilização de tacões são o PU termoplástico, PVC, TR e SBR. 3.3.1 Saltos em poliestireno: Material muito utilizado em saltos, é reconhecido ao batermos um no outro, devido ao som metálico que provoca. Sofre ataque de solventes como a acetona, acetato de etila, tolueno e MEK. Identificação: se queimado, a chama é amarela com fuligem espessa e odor semelhante a gás de cozinha. 3.4 Vira: muito utilizada na fabricação de calçados hoje em dia, a vira auxilia na fixação do corte em sistemas de montagem do tipo empalmilhado e ponteado, preferencialmente em material couro, e principalmente na estética. Apresenta variações que lhe confere denominações específicas, como por exemplo, vira italiana. Estas variações podem ser perfil interno, serrilhado, dimensões, gravação, entre outros. São produzidas em couro, recuperado de couro, EVA, borracha vulcanizada, borracha termoplástica, PVC, etc, tendo como critério de escolha o aspecto e o custo. Leva-se também em conta o modelo e a qualidade do calçado que será produzido. 3.5 Fachete: é uma capa de salto obtida à partir de camadas sobrepostas, que tem a finalidade de imitar um salto maciço neste material e de embelezar o salto. Pode ser fabricado de vários materiais, tais como couro sola, cortiça, EVA, SBR, entre outros. 3.6 Contraforte e Couraça: a modelagem é um fator determinante para a adequação destes componentes, sendo que o material utilizado é uma conseqüência do tipo de calçado que se pretende modelar. Há, atualmente, uma série de materiais utilizados para este fim, como couro, recuperado de couro, polímeros injetados, têxteis impregnados e metais, entre outros. 4. Apoio CONSULTORIA QUÍMICA LAVOISIER LTDA www.quimicalavoisier.com.br 5. Referências Bibliográficas Adesivos para calçados - produtos e aplicações. Luís José Coelho. Associação Brasileira de Empresas de Componentes para Couro, Calçados e Artefatos - Novo Hamburgo: ASSINTECAL By Brasil, 2000. Ltda. Novo Hamburgo, 2013. Espuma de látex para calçados. Centro Tecnológico do Couro Calçados e Afins - Novo Hamburgo: CTCCA, 1998. Laminados sintéticos para a indústria calçadista. Centro Tecnológico do Couro Calçados e Afins - Novo Hamburgo: CTCCA, 1998. Calçados, componentes e matérias-primas. Centro Tecnológico do Couro Calçados e Afins - Novo Hamburgo: CTCCA, 1994. Série Couro Calçados e Afins, v.7 Materiais. Agostinho Scherer. Apostila do curso Técnico em Calçados promovido pelo SENAI Calçados - Novo Hamburgo: SENAI, 1994. Cartilha de EVA. Centro Tecnológico do Couro Calçados e Afins - Novo Hamburgo: CTCCA, 1993. Materiais - Couro e outros materiais de corte. Centro Tecnológico do Couro Calçados e Afins - Novo Hamburgo: CTCCA, 2002. Série Literatura Técnica Básica em Calçados, v.1 parte 1 e 2. Cartilha de PU para calçados. Centro Tecnológico do Couro Calçados e Afins - Novo Hamburgo: CTCCA, 1999. Cartilha de TR. Centro Tecnológico do Couro Calçados e Afins - Novo Hamburgo: CTCCA, 1994. Cartilha sobre forro para calçados. Centro Tecnológico do Couro Calçados e Afins - Novo Hamburgo: CTCCA, 2000. Compostos de EVA em calçados. Marco Antonio da Silva. Apostila de curso da Consultoria Química Lavoisier Ltda. Novo Hamburgo, 2013. Compostos de borracha em calçados. Marco Antonio da Silva. Apostila de curso da Consultoria Química Lavoisier Materiais - Solados e Palmilhas de Montagem. Centro Tecnológico do Couro Calçados e Afins - Novo Hamburgo: CTCCA, 2002. Série Literatura Técnica Básica em Calçados, v.1 parte 3 e 4. Palmilha de Montagem. Centro Tecnológico do Couro Calçados e Afins - Novo Hamburgo: CTCCA, 1997. PREPARO DE SUBSTRATOS PREPARO DE SUBSTRATOS O preparo do substrato é um processo crucial para a obtenção de uma boa colagem. Tem importância equivalente aos demais processos, como seleção e aplicação do adesivo, secagem e prensagem. Em termos de custo agregado à construção do calçado, o preparo da superfície é até mais importante que as demais operações, pois é a primeira etapa do processo – caso não seja executada de forma apropriada, invalida todas as demais operações realizadas na sequência, anulando o valor agregado em termos de produtos e mão de obra aplicados. Além da perda dos materiais e tempo de operação, as falhas de preparo de substrato significam retrabalho e baixa de produtividade na linha de produção – indicadores muito controlados na indústria calçadista. Porém, o pior de uma falha de preparo de substrato ocorre quando esta não é evidenciada ainda na fábrica, e o par acaba indo para o mercado. Muito provavelmente a falha irá acarretar defeito do produto durante o uso ou ainda mesmo na caixa (estocagem), e implicará em devolução. Além do aspecto de prejuízo financeiro para a empresa, uma devolução afeta negativamente a imagem da marca do calçado para o público consumidor, criando barreiras para próximas compras. A preparação dos substratos de calçados pode ser realizada através de 3 principais processos: 1 - Limpeza 2 - Asperação 3 - Promotor de aderência 1.Limpeza A limpeza de substratos no processo de colagem da indústria calçadista tem como objetivo a remoção de sujeiras e resíduos das superfícies a serem coladas. Como exemplo de sujeiras e resíduos, citamos: - poeira; Outros processos que não os aqui citados podem se fazer necessários ou até mesmo serem mais indicados e mais econômicos do que estes, dependendo do substrato, do estado em que este se encontra e das condições disponíveis na fábrica de calçados / linha de produção. Em caso de dúvida, consulte o seu fornecedor de adesivos e faça testes preliminares comparando diferentes formas de preparação de substratos e seus resultados de colagem. - óleos e gorduras derivadas da manipulação das peças; - desmoldantes de etapas anteriores de construção da peça; - componentes exsudados do material devido a sua composição, tempo de preparo e/ou condições de armazenamento – plastificantes, óleos, cargas, pigmentos; - contaminantes derivados de contato com outros materiais; - acabamentos inseridos na superfície para criar elemento visual ou toque ao substrato, mas que afetam negativamente a adesão entre as partes – tinta serigráfica, top / skin de laminado sintético ou couro, glitter, etc. Em alguns casos, a limpeza também é aplicada para promover certo ataque químico às superfícies a serem coladas, melhorando a ancoragem do adesivo. O produto de limpeza ataca a superfície do substrato, aumentando a porosidade, alterando a polaridade e / ou criando caminhos para a ancoragem do adesivo aplicado na sequência ou injeção de componente. Como regra geral, recomenda-se a limpeza de todos os substratos utilizados na construção do calçado, pois todos apresentam, no mínimo, sujeira na sua superfície quando são colocados em operação – pó, gorduras de manipulação humana, contaminantes de outras superfícies que entraram em contato. A opção de não ser aplicada limpeza em um determinado substrato deve ser avaliada mediante testes práticos de colagem – comparativo de resistência de colagem em substratos limpos x substratos não limpos, com no mínimo 3 repetições (3 corpos de prova). A cada alteração de material, fornecedor ou acabamento, novo teste comparativo deve ser realizado para verificar a continuidade do padrão de processo. Para maior garantia de colagem, em caso de determinação de não limpeza de um substrato, recomenda-se avaliação prática a cada lote recebido do material. O produto utilizado para a limpeza também varia de acordo com o substrato e sujidade em questão. Genericamente são utilizados solventes como hexano, acetona, MEK e/ou misturas destes. É essencial o teste prévio do tipo de produto a ser utilizado como agente limpador para um determinado substrato. A operação de limpeza pode ser realizada de diversas formas, dependendo do substrato e da forma / linha de produção em questão. Mais comumente, a limpeza é realizada através de: - pedaço de pano - bucha de pano Bucha de pano para limpeza. Em ambas as formas de proceder a limpeza de substrato, o pano é embebido no produto de limpeza e friccionado sobre o substrato, de forma a remover a sujidade por meio de ação química (contato com solvente) e ação mecânica (fricção). No caso de limpeza através de solventes, recomenda-se que os operadores utilizem equipamentos de proteção individual (EPI)– luvas no caso de contato com as mãos; máscara com filtro de gás e vapores orgânicos, de no caso de aplicação sem sistema de exaustão eficiente. Recomendações básicas para o processo de limpeza: - Utilizar pano de cor clara, preferencialmente branco para não descolorir pelo contato com solvente, e repassar a tinta ao substrato em limpeza. A cor clara também facilita a observação do grau de contaminação do pano, sendo um indicador para a sua substituição. Pode-se utilizar panos escuros, desde que estes não sejam sensíveis ao produto de limpeza. - Garantir que a superfície do pano em contato com o substrato esteja limpo, sem resíduos de limpezas anteriores. Para isso, deve-se promover a rotação da parte do pano em contato com o substrato a cada limpeza e a troca periódica do pano. Friccionar sequencialmente a mesma superfície do pano em diferentes substratos pode não proporcionar a limpeza adequada, e sim, transferir a sujidade de um substrato para outro ou de uma parte para outra do substrato. - Selecionar o produto de limpeza a ser utilizado conforme o substrato em questão e a exigência de desempenho. Em caso de dúvida, entre em contato com o seu fornecedor de produto de limpeza e/ou de adesivo para orientações quanto a produtos a utilizar para limpeza e o devido processo. - No caso de limpeza de cabedais ou solados, o movimento de fricção para a limpeza deve se iniciar por uma das laterais (planta) e se direcionar para o bico e/ou traseiro. Levantar o pano e proceder novamente para limpeza de outra área. Esta sequência garante que as zonas críticas (bico e traseiro) apresentem uma boa aderência. 2. Asperação - O movimento de limpeza deve se dar em um único sentido - não realizar vai e vem do pano na mesma região pois este movimento acaba espalhando a sujidade por toda a superfície, e não a sua remoção. A asperação é necessária quando a camada superficial do substrato se encontra: A asperação de substratos no processo de colagem da indústria calçadista tem como objetivo a remoção física da camada superficial do substrato a fim de melhorar a ancoragem do filme de adesivo. - oxidada, como no caso de borracha; Limpeza do cabedal. - contaminada por sujidades de difícil remoção por limpeza (exsudação grosseira de óleos em caso de couros graxos); - recobertas por material de muito difícil ancoragem (nylon, fios plásticos em tramas fechadas de tecidos); - recobertas por material com fraca adesão sobre o substrato suporte (acabamento metalizado em laminado sintético). Além da remoção da camada superficial, a asperação proporciona aumento da superfície de colagem do substrato, aumentando os pontos de contato e assim a resistência de colagem dos materiais em operação. Preparação para iniciar a limpeza. Bucha suja após a limpeza. Limpeza da sola. A operação de asperação é realizada através do atrito de materiais abrasivos sobre o substrato. O atrito pode ser proporcionado manualmente pelo operador ou através de equipamentos. A abrasão pode se dar por lixas de diferentes composições e tamanho de grãos, por escovas com cerdas de diferentes composições e durezas, ou ainda por fibra genericamente conhecida como “Scotch Brite ®”. Detalhes nos itens a seguir. 2.3 Asperação por escova 2.1 Formas de asperação - Cerdas de pelo de cavalo: proporciona asperação muito superficial, sem deformação da superfície. A asperação manual se dá pela fricção proporcionada pelo operador sobre o substrato, utilizando o elemento abrasivo apropriado. Exemplo para folhas de lixas, folhas de fibra tipo “Scotch Brite ®” ou escova. A asperação por meio de escova também pode se dar por diferentes tipos de cerdas, conforme for a necessidade de ataque do substrato: - Cerdas de nylon: proporciona asperação intermediária; Asperação por lixa na sola. - Cerdas de aço: proporciona asperação profunda, de elevada abrasividade. A asperação também pode ser realizada através de equipamentos com dispositivos com rolos ou cintas recobertos pelo devido elemento abrasivo (lixa, fibra “Scotch Brite ® ” ou escova). 2.2 Asperação por lixa No caso de asperação por meio de lixa, o grau de asperação (rugosidade, profundidade de ataque) é indiretamente proporcional à granulometria (tamanho do grão) da lixa. Exemplo para: - Grão 20 = lixa grossa, proporciona asperação profunda e rudimentar. Asperação por lixa no cabedal. Escova. - Grão 200 = lixa fina, proporciona asperação superficial, fina. certa incompatibilidade do substrato e do adesivo a ser utilizado devido ao tipo químico ou polaridade destes, atuando como ponte de união entre estes. Os primers são aplicados por meio de pano, esponja, pincel, pistola ou mesmo imersão, dependendo do tipo de produto, substrato ou efeito desejado. Neste capítulo, iremos detalhar os primers de maior aplicação pelo mercado: 3.1 Primer halogenante 3.2 Primer EVA Asperação por escova no cabedal. Asperação por fibra tipo “Scotch Brite ®”. 2.4 Asperação por fibra 3. Promotor de aderência A asperação por meio de fibra tipo “Scotch Brite ®” proporciona um ataque menos agressivo ao substrato, muito utilizado para materiais que desfiam, como tecidos, lonas e nylon. Para a preparação de substratos à colagem, além da limpeza e/ou da asperação do substrato, também pode-se aplicar produtos promotores de aderência, processo também conhecido no mercado calçadista como “asperação química”. Fibra tipo “Scotch Brite ®”. Os promotores de aderência, também conhecidos pelo termo “primers”, atuam através de interação química com o substrato, alterando a superfície e assim favorecendo a adesão. São utilizados quando é necessário aumentar a penetração, molhabilidade e/ou ancoragem do adesivo sobre o substrato. Primers também são utilizados quando temos 3.3 Primer para plásticos 3.1 Primer halogenante Indicado para aplicação sobre borrachas e seus derivados, incluindo TR (thermoplastic rubber), possibilitando a colagem deste tipo de substrato com adesivo poliuretano. Apresentado na forma monocomponente (pronto para uso) ou bicomponente (exige mistura eficiente prévia), se trata de agente promotor de aderência dissolvido em meio solvente ou meio aquoso, com variação do teor do agente ativo e composição do solvente. luz e poeira, ou ser recoberto por primer / adesivo base para proteção da superfície e assim possibilitar estocagem por mais tempo. O agente ativo de halogenantes tem propriedades corrosivas, e assim, os produtos que entram em contato com o primer halogenante não devem apresentar partes metálicas – frascos, espátulas, partes de pincéis. Exemplo de primer halogenante. A seleção do primer halogenante para uma determinada borracha / TR deve ser realizada através de testes práticos de colagem, variando o teor de agente ativo e composição do solvente, se for o caso. A opção entre primer mono ou bicomponente passa pela mesma análise de teor de agente ativo e solvente, mas também tempo de validade – primers monocomponente tem validade de 3 a 4 meses, enquanto que primers bicomponentes apresentam validade de 6 a 8 meses de seus componentes isolados. Os primers bicomponentes apresentam vida útil determinada após a mistura dos componentes que deve ser observada para garantir bom desempenho de colagem. A aplicação de primer halogenante pode ser realizada através de pincel ou imersão, seguida de tempo mínimo de ação sobre o substrato e secagem. A peça halogenada pode seguir imediatamente para o processo de colagem, ser armazenada por determinado tempo em ambiente livre de Para detalhes de tipos de primers halogenantes, validade, processo e tempo entre aplicação e colagem, entre em contato com o fornecedor do produto. 3.2 Primer EVA Indicado para aplicação sobre EVA injetado ou expandido / moldado, possibilitando a colagem deste tipo de substrato com adesivo poliuretano. Pode ser do tipo primer EVA “frio” ou primer EVA “cura UV”. O primer EVA “frio” é aplicado sobre o EVA por pincel, pistola ou imersão, seco à temperatura ambiente ou forçada, seguindo o processo de colagem convencional. Mais aplicado para EVA do tipo termoconformado ou em placa. A adesão proporcionada por este tipo de primer / processo não é muito elevada, indicada para peças de menor exigência de colagem. O primer EVA “cura UV” é aplicado sobre o EVA por pincel, pistola ou imersão e seco à temperatura ambiente ou forçada, porém a superfície deve ser exposta à irradiação UV através de equipamento adequado. Para o sucesso desta operação, deve-se garantir que todas as áreas de colagem sofram exposição à irradiação (livre de zonas de sombra), em intensidade da ordem de 550 a 700mJ/cm2. Para isso, as lâmpadas UV do equipamento devem ser constantemente limpas e monitoradas quanto à irradiação emitida, trocando-as quando necessário. Mais aplicado para EVA do tipo injetado. 3.3 Outros primers A diversidade de materiais utilizados na indústria calçadista impossibilita a este trabalho a listagem de todos os promotores de adesão / primers indicados e seus respectivos substratos. Além de borracha, TR e EVA, vários outros substratos necessitam da ponte de união entre a superfície e o filme de adesivo, proporcionada pelo promotor de aderência / primer. Exemplo para alguns tipos de poliuretano, poliestireno, polipropileno, NYLON, PEBAX, AMT, PVC, etc. Para maior detalhamento e indicação de produtos / testes de colagem, entre em contato com o fornecedor de primer e/ou adesivo. A correta seleção e a aplicação de promotores de adesão é fundamental para um bom desempenho de colagem. SELEÇÃO DE ADESIVOS SELEÇÃO DE ADESIVOS Este capítulo se destina a orientar o processo de seleção de adesivo conforme a aplicação, em busca do máximo desempenho de colagem. Não existe adesivo universal que atenda a todas às necessidades de colagem e aplicação. Na busca do melhor adesivo, deve-se selecionar aquele que atenda as características e propriedades prioritárias, em detrimento a outros de menor relevância ou contornáveis através da troca de demais itens ou processos – substituição do substrato, variação da forma de aplicação, alteração das condições de secagem, etc. A seleção de adesivos não é um processo fácil pois envolve a consideração de muitas variáveis, sendo as principais: - o tipo e a natureza dos substratos a serem colados; - a operação de construção do calçado em questão; - a preparação dos substratos; - os sistemas de aplicação viáveis; - condições de secagem – temperatura, umidade do ar, tempo e equipamentos viáveis; - tempo em aberto necessário; - a resistência de colagem desejada; - as condições às quais a colagem deverá suportar; - custo. A seguir, discutimos estes critérios de seleção. Tipo e a natureza dos substratos a serem colados A identificação e a determinação das características dos substratos a serem colados é crucial para a seleção do adesivo a ser utilizado. O adesivo deve ser compatível com o substratos e ser capaz de umectar / molhar a sua superfície para conferir adesão. Conforme o substrato, deve-se optar por um ou outro adesivo, bem como realizar a preparação prévia deste substratos, conforme detalhado em capítulo anterior. Deve-se ter a orientação clara por parte do fornecedor do tipo de material que constitui os componentes, e quando não as tiver, pode-se realizar testes de identificação. Algumas questões orientativas a serem avaliadas conforme o substrato: - Couro: animal, tipo de curtimento, teor de óleo, aplicação de tratamento especial. - Laminado sintético: PU ou PVC, tipo de camada superficial top, verniz, metalizado, liso ou rugoso. - Tecido: tipo de fibra, porosidade, coloração, aplicação de tratamento. - Borracha: crua ou vulcanizada, composição básica, presença de material reciclado, tempo de preparo. - TR: tipo de TR, teor de óleo. - PVC: tipo e teor de plastificante. - Plásticos em geral: tipo de plástico – ABS, nylon, TPU, TPE. Especial atenção também para cabedais e solados com a presença de mais de um tipo de substrato na área de colagem. Selecionar processos e adesivos para os dois substratos. Preparação dos substratos Detalhes no capítulo Preparo de Susbtratos. Sistemas de aplicação Detalhes no capítulo Formas de Aplicação. Condições de secagem As condições de secagem do adesivo são determinantes para a seleção do produto a ser utilizado. As condições de secagem indicadas da Recomendação Técnica do adesivo devem ser consideradas a fim de atingir o máximo desempenho. Em termos de condições de secagem, deve-se avaliar: - temperatura do ambiente: média, máximo e mínimo - umidade do ar: média, máximo e mínimo - ventilação, corrente de ar - tempo - disponibilidade de equipamentos para auxiliar a secagem: fornos, ventilação, pinheirinho. Temperatura baixa (<15°C), umidades elevadas (>80%), e ausência de ventilação mínima retardam a secagem do adesivo, base solvente ou base-água, sendo que o filme deve ficar exposto por mais tempo antes da reativação e união efetiva. Por outro lado, condições que favoreçam uma secagem muito rápida também não são ideais, pois pode ocorrer a secagem da camada superficial do filme de adesivo (casca), permanecendo solvente retido no interior do filme. Um filme de adesivo não plenamente seco irá acarretar falha de colagem. Equipamentos que regulam as condições de temperatura, umidade e ventilação padronizam as condições de secagem, favorecendo a obtenção de bons resultados, regularmente. Pode-se proporcionar as condições indicadas pelo fornecedor do adesivo e estabilizar o processo em qualquer época do ano ou região de produção - fator muito importante considerando fábricas situadas em regiões típicas de mudança climática significativa ao longo do ano, como Rio Grande do Sul, e empresas que contam com áreas produtivas em diferentes regiões do país, mas processos padronizados, como região Sul e Nordeste. Essas condições colaboram na definição do tipo de adesivo, viscosidade, teor de sólidos, composição de solventes e aditivos. Tempo em aberto Conforme a operação de construção do calçado, é necessário que o filme adesivo aplicado apresente maior ou menor tempo em aberto, viabilizando a sua montagem e manutenção da união mediante algum tracionamento. Cada tipo de adesivo apresenta genericamente um determinado tempo de aberto, relacionado com a natureza química do composto. Vide tabela de Operação de Construção de calçado para mais detalhes. O tempo em aberto pode ser relativamente alterado através de ajustes de formulação e também aplicação de condições de temperatura ao filme de adesivo. Genericamente, aquecimento aumenta o tempo em aberto, enquanto que resfriamento reduz o tempo em aberto de um filme de adesivo. Resistência de colagem Conforme a operação de construção do calçado, é necessário que o filme adesivo aplicado apresente maior ou menor resistência de colagem, dependendo dos componentes ao qual está se promovendo a união das partes. Além do efeito final de colagem, deve-se observar quais são as etapas e esforços pelo qual o calçado irá passar imediatamente à colagem. Caso tenhamos etapas de alta exigência de colagem, como asperação de borda, fresagem de sola e desenformagem, o filme adesivo deve apresentar resistência inicial de colagem significativa para que não ocorra a deformação do modelo. Custo Sem dúvida alguma, o fator custo do adesivo contribui significativamente para a seleção do produto. Além de desempenho de colagem, o adesivo deve apresentar uma relação de custo x desempenho necessário apropriado para o caso. Tipos de adesivos As tabelas a seguir apresentam os principais adesivos utilizados na indústria calçadista. Não são indicadas características como tempo de secagem e tempo em aberto de cada tipo de adesivo, pois variam de acordo com a composição do adesivo. Nota-se que aqui são citadas características genéricas de cada família de adesivos. Características mais específicas devem ser observadas na Recomendação Técnica e discutidas com o fornecedor do produto. Adesivos base solvente Tipo Composição Características Indicação Policloropreno Solução de resina policloropreno em solventes orgânicos, com adição de outras resinas, óxidos e aditivos para conferir propriedades específicas. Também conhecido como cola sintética, cola amarela, cola de sapateiro, cola forte ou neoprene. Apresenta coloração variando desde o translúcido amarelado até âmbar. Destaque para o tack / apontamento que possibilita fácil união entre os substratos. Boa resistência de colagem, podendo ser adicionado reticulante à base de isocianato para melhor desempenho. Produto com grande variedade de aplicações, podendo ser utilizado em todas as etapas de construção do calçado. Indicado para colagem de couro, madeira, papelão, têxteis, borrachas em geral, EVA, poliestireno, espuma de PU ou látex. Poliuretano Solução de resina poliuretano em solvente orgânicos, com adição de aditivos para conferir propriedades específicas. Também conhecido como cola PVC. Apresenta coloração variando do transparente ao translúcido branco. Genericamente, não possui taque/apontamento, devendo ser reativada / aquecida para a união entre os substratos. Exceção para os adesivos do tipo cola fria ou PVC fria, que possuem o tack para adesão inicial. Excelente resistência de colagem, podendo ser adicionado reticulante a base de isocianato para melhor desempenho. Produto muito utilizado para a colagem sola-cabedal devido à excelente resistência proporcionada. Indicada para colagem de poliuretano, PVC, nylon, couro, madeira, papel, papelão, tecido, eva, borrachas em geral, espumas. Para alguns destes substratos, como EVA e borrachas, pode ser necessária a aplicação prévia de um primer para promover compatibilidade. SBS / SIS Solução de resinas a base de estireno em solventes orgânicos, com adição de outras resinas e aditivos para conferir propriedades específicas. Formam soluções de alto teor de sólidos em baixa viscosidade, assim são muito utilizadas em aplicações por spray / pistola. Apresenta coloração do transparente ao âmbar. Destaque para o tack / apontamento e o baixo custo. Produto muito utilizado para colagem de espumas e nas etapas de preparação do calçado. Adesivos base-água Tipo Composição Características Indicação Policloropreno Dispersão ou emulsão de resina policloropreno em água, com adição de outras resinas, óxidos e aditivos para conferir propriedades específicas. Apresenta coloração de translúcida branca à amarelada. Sensível ao cisalhamento e calor, deve ser armazenada e manipulada conforme instruções da Recomendação Técnica. Apresenta boa resistência de colagem. Indicado para têxteis, EVA, borrachas em geral, poliestireno, couro, madeira, papelão. Destaque para a utilização em forros, virados e dublagens. Poliuretano Dispersão de poliuretano em água, com adição de outras resinas e aditivos para conferir propriedades específicas. Apresenta coloração de translúcida esbranquiçada à branca. Sensível ao cisalhamento e calor, deve ser armazenada e manipulada conforme instruções da Recomendação Técnica. Apresenta excelente resistência de colagem, podendo ser adicionado reticulante à base de isocianato para melhor desempenho. Produto muito utilizado para a colagem sola-cabedal devido à excelente resistência proporcionada. Indicada para colagem de poliuretano, PVC, nylon, couro, madeira, papel, papelão, tecido, EVA, borrachas em geral, espumas. Para alguns destes substratos, como EVA e borrachas, pode ser necessária a aplicação prévia de um primer para promover compatibilidade. Látex Natural Emulsão de borracha natural em água, com adição de outras resinas e aditivos para conferir propriedades específicas. Apresenta coloração de translúcida à branca. Destaque para o elevado tack. Apresenta resistência de colagem limitada para a construção do calçado. Odor característico de amoníaco, adicionado para estabilização do produto. Indicado para a colagem de forros, especialmente em sapatos finos devido à flexibilidade do filme. Acrílico Emulsão de polímero acrílico puro ou em mistura com estireno, com adição de outras resinas e aditivos para conferir propriedades específicas. Apresenta propriedades semelhantes a de adesivos látex natural, sem o odor característico de amoníaco e maior estabilidade. Excelente resistência à água. Indicado para a dublagem de tecidos, mantendo a maciez dos substratos. PVA Emulsão de poliacetato de vinila em água, com adição de outras resinas e aditivos para conferir propriedades específicas. Apresenta coloração branca. Não possui tack e apresenta secagem lenta. Pode ser utilizado para dublagem de forros, conferindo certo efeito estruturado. Utilizado para colagem de embalagens, fechamento de caixas. Adesivos Hot Melt (Sólidos sem solventes) - Apresentados na forma sólida, sob diferentes aspectos físicos. Tipo Composição Características Indicação Poliamida Polímero do tipo poliamida, com adição de aditivos para conferir propriedades específicas. Adesivo termoplástico (amolece mediante aquecimento), de coloração amarelada translúcida à opaca. Apresenta tack significativo quando aquecido / estado amolecido. Geralmente oferecida na forma pó, escamas, grânulos ou fio / espaguete. Utilizado na preparação de calçados nas operações de vira e dobra cortes e unir peças, ou na montagem para posicionar cortes nas formas. Também utilizado como componente de couraça injetada. Poliéster Polímero do tipo poliéster, com adição de aditivos para conferir propriedades específicas. Adesivo termoplástico (amolece mediante aquecimento), de coloração branca. Não apresenta tack significativo, mas rigidez ao resfriamento. Geralmente oferecida na forma de fio / espaguete. Produto utilizado na montagem de cortes, fechamento de bicos e enfranques. EVA Polímero do tipo EVA (acetato de vinila), com adição de aditivos para conferir propriedades específicas Adesivo termoplástico (amolece mediante aquecimento), de coloração esbranquiçada à amarelada. Também pode ser do tipo sensível à pressão (PSA). Apresenta taque inicial, porém baixa resistência de colagem. Geralmente oferecido na forma de pó, pelete, bastão, filmes ou sachês. Utilizado na dublagem de forros e colagem de outros componentes que não exigem resistência final significativa. Também utilizado para colagem de embalagens, fechamento de caixas. PSA Mistura de borrachas e outras resinas, com adição de aditivos para conferir propriedades específicas. Adesivo termoplástico (amolece mediate aquecimento). Apresenta coloração de translúcida esbranquiçada à amarelo intenso / ocre. Apresenta tack inicial e resistência de colagem variada, conforme a formulação – características antagônicas. Geralmente oferecido na forma de sachê. Utilizado na dublagem de forros e colagem de outros componentes, conforme exigência de tack e resistência final. Poliuretano Polímero do tipo poliuretano (PU), com adição de aditivos para conferir propriedades específicas. Adesivo termoplástico ou termofixo (não amolece com sequente aquecimento), conforme a formulação. Coloração transparente à esbranquiçada. Termoplásticos geralmente oferecidos na forma de pó ou peletes, termofixos oferecidos sólidos em embalagens apropriadas. Termoplásticos utilizados na dublagens de componentes que exigem elevada resistência. Termofixos utilizados em colagem de muito elevada resistência, como adesão de pequenos enfeites, saltos ou mesmo sola-cabedal. Operação de construção do calçado As tabelas a seguir apresentam a relação entre as operações de construção de calçados, as características e os adesivos mais indicados Adesivos base-solvente Operação Característica do adesivo para Dublagem Acoplamento de dois substratos Média-alta resistência de colagem Média-alta resistência à água Pré-fabricado Construção de partes: entre solas, saltos, tiras... Média-alta resistência de colagem Média tack Curto tempo em aberto Preparação / pesponto União dos componentes do cabedal Média-baixa resistência de colagem Elevado tack Longo tempo em aberto Montagem Fixação do cabedal sobre a palmilha de montagem Média resistência de colagem Tack intermediário Médio-curto tempo em aberto Colagem de solado Fixação do solado no cabedal Elevada resistência de colagem Pouco tack Curto tempo em aberto Colagem palmilha interna Fixação da palmilha de conforto, final Alta resistência Médio tack Médio tempo em aberto Embalagem Fechamento de caixas Alta resistência Elevado tack Longo tempo em aberto Policloropreno Poliuretano SBS / SIS Adesivo base-água Policloropreno Poliuretano Látex natural Acrílico Adesivo hot melt PVA Poliamida Poliéster EVA PSA PU Fonte: Handbook of Adhesives and Sealants – Second Edition Edward Petrie Editora Mc Graw Hill, New York , EUA 2007 Adesivos para calçados – produtos e aplicações Luís José Coelho Assintecal by Brasil Ano 2002 FORMAS DE APLICAÇÃO FORMAS DE APLICAÇÃO Formas de aplicação dos adesivos e correlatos Forma manual: pincel, esponja/espuma. Forma mecanizada: rolo/rolete, bico aplicador, máquinas hot-melt, pistola/spray. Independente do processo e do tipo de aplicação, a camada de adesivo aplicada deve ser uniforme e em quantidade suficiente para garantir a fixação dos substratos. É importante salientar que, antes da aplicação da camada de adesivo, devemos verificar se: a) Os substratos foram preparados corretamente para receber o adesivo; b) É preciso aplicar uma 1º demão de adesivo base; c) O sistema adesivo foi reticulado corretamente (bi-componente) ou se apenas homogeneizado, no caso de monocomponente; d) Os adesivos selecionados são indicados ao processo proposto. Adesivo BASE: geralmente baixa viscosidade. Poderá pistola/spray. É indicado substratos muito porosos, é um adesivo que apresenta ser aplicado com pincel ou como primeira demão para preenchendo a camada mais interior do material e evitando que o adesivo final penetre demais e não forme filme corretamente na superfície. Em alguns casos, a cola base é aplicada com dias ou semanas de antecedência à aplicação da cola final, não afetando na adesão entre os filmes. Geralmente, se o adesivo BASE é poliuretano, a cola final será de poliuretano. Se o adesivo é base policloropreno o adesivo final será de policloropreno. No entanto, existem casos envolvendo união de filmes de bases químicas diferentes. A afinidade química entre os filmes de adesivos dependerá de ambas formulações, via de regra. 1. Aplicação manual Aplicação de Primer – Modificador de Superfície: Geralmente este produto é aplicado via pincel ou com escovas de cerdas macias. O uso de esponjas/espumas não é indicado pois o primer poderá atacar quimicamente a esponja, e o líquido restante já estará sem ação quando for aplicado na sola ou cabedal. Um exemplo errado seria o uso destas esponjas/espumas para aplicar halogenantes base solvente (primers) em solados de SBR ou TR, pois além do halogenante estar fora de ação, a espuma/esponja será atacada pelo ácido tricloroisocianúrico (constituinte do halogenante base solvente) e ficará amarela, apresentando uma perda de resistência mecânica. O sistema manual de aplicação via pincel ainda é muito utilizado nos dias atuais, principalmente em trabalhos mais melindrosos ou com irregularidades na superfície (exemplo: solas vazadas), onde o uso de máquinas é inviável. A forma de aplicação manual ainda é amplamente utilizada pelas fábricas de calçados, em todos os setores, principalmente quando se remete à aplicação de substratos com superfícies irregulares, onde o uso de um sistema mecanizado não é possível. Um dos sistemas de aplicação mais antigos é com pincéis, podendo as cerdas serem no formato redondo ou chato/retangular. Aplicação manual na sola. pelos curtos. Desta forma, o aplicador poderá exercer uma força regular sobre o material e também alcançar com o filme de adesivo bem nos cantos do solado, que podem ser planos ou angulares. É importante salientar que a área responsável pela colagem é a sua borda. A orientação é aplicar o adesivo nesta área de borda e espalhar pelo restante da sola Aplicação manual no cabedal. Existem indicações para os tipos de pincéis a serem utilizados Para cabedais ou materiais muito porosos ou de formas complexas, deve-se usar pincéis chatos ou escovas de pelos curtos. A aplicação do adesivo não poderá ficar restrita ao espalhamento na superfície, mas também a se aplicar certa pressão em vários sentidos proporcionando um melhor ancoragem do adesivo no material. Também é comum no segmento calçadista a aplicação de adesivos com esponjas/espumas pequenas (5 x 8 cm) facilitando o nivelamento da camada de adesivo aplicada e proporcionando ganho de tempo operacional. Para solados é recomendável o uso de pincéis redondos e de 2. Aplicação mecânica Inicialmente o sistema de aplicação mecânico era usado somente para aplicação de adesivos em solados. Com a evolução dos equipamentos, hoje é possível aplicar adesivos em cabedais e também em diferentes substratos. 2.1 Equipamento para aplicação de adesivo via rolo/rolete Sua característica consiste em um depósito com adesivo onde este é aplicado via transferência por meio de um rolo. Basicamente, o mecanismo de aplicação do adesivo é o mesmo. Existe uma grande variedade de máquinas, com diferentes características, principalmente no rolo que vai aplicar o adesivo, devido aos diferentes formatos de peças que podem ser coladas. Muitas máquinas podem executar mais de uma operação, necessitando-se acoplar alguns dispositivos específicos. 2.2 Equipamento para aplicação de adesivo pressurizado Trata-se de um equipamento pressurizado que funciona como um depósito de adesivo, onde se introduz ar sob pressão. Possui uma mangueira com pincel ou escovas acopladas nas extremidades, por onde sai o adesivo. Para aplicação, é necessário apertar um botão para que o adesivo possa fluir via bico aplicador. 2.3 Máquinas para aplicação de hot-melt em pontos ou linhas São alimentadas com adesivos em forma de saches pequenos ou em barras. Ocorre uma fusão no tanque aquecido que é controlado por um termostato digital – que permite o ajuste da temperatura adequada ao trabalho. No sistema de controle também existe um temporizador que permite programação. Este tempo determina a quantia de adesivo que será aplicado. Ainda, com o tempo pré-definido, é possível ajustar a pressão do equipamento – que também impactará na quantia de adesivo transferido ao substrato. Após o uso, o equipamento deverá ser limpo, evitando-se o entupimento do bico e de outras partes. Usar um solvente limpador indicado pelo fabricante do adesivo. 2.4 Máquinas para aplicação de hot-melt tipo PUR 2.5 Máquinas compactas para aplicação de hot-melt São indicadas para aplicação de PUR – que são adesivos fundidos que apresentam como característica aderir em uma grande variedade de substratos, que podem ser flexíveis, porosos ou rígidos. É possível citar: solados para alguns tipos de calçados, enfeites para calçados femininos, saltos plásticos, diferentes acrílicos, PVC, colagem de forrações, etc. São modelos mais compactos, de baixo consumo, fácil transporte e eficiência, atendendo à nova geração de adesivos hot-melt. Apresentam um sistema elétro-pneumático acionado via pedal – onde a injeção do adesivo fundido é realizada via bomba de engrenagem, o que proporciona agilidade na aplicação e controles independentes de temperatura do depósito e do bico. Num dos modelos disponível no mercado o cartucho contendo o adesivo PUR possui 320 gramas, e o tanque da máquina é móvel. Geralmente, as máquinas destinadas ao processo PUR possuem 2 tanques para o adesivo, sendo um com pré-aquecimento e o outro para aplicação. Durante a operação de colagem, quando um cartucho é consumido o segundo cartucho (armazenado e pré-aquecido) passa a alimentar o tanque de aplicação, e repõe-se outro cartucho novo no local destinado ao pré-aquecimento. Na indústria calçadista é usado em operações de preparação para a costura, colagem final, rebitagem e fixação da palmilha na forma. Os injetores podem ser spray ou outros adequados a necessidade da operação. Após o uso do equipamento, deve-se tapar o bico da máquina com uma tampa original evitando-se a cura do adesivo e posterior entupimento. Se o equipamento ficar muito tempo sem uso, é possível limpar o bico com um solvente limpador indicado pelo fabricante do adesivo. 2.6 Pistola/Spray Consiste na aplicação do adesivo com pistola de ar comprimido de diversos modelos para várias aplicações. As pistolas podem ser configuradas com caneco acoplado, com tanque pressurizado ou tipo “caneta”, este último mais utilizado em aplicação de látex. A pressão varia de acordo com o tipo de aplicação. Na indústria calçadista o setor que mais utiliza pistola é o setor de preparação, mas atualmente essa aplicação vem ampliando para outros setores, como montagem e até mesmo para colagem de sola. Os adesivos que podem ser utilizados na aplicação com pistola são: base água e base solvente. Alguns detalhes importantes quanto ao uso de equipamentos para aplicação de adesivos: a) O adesivo deverá ter uma viscosidade adequada ao tipo e forma de aplicação; b) Não devem ocorrer misturas de adesivos dentro do depósito da máquina e/ou pistola; c) Usar o adesivo que está no equipamento somente para a aplicação indicada pelo fabricante do adesivo; d) Conservar o equipamento limpo evitando-se falhas na aplicação do adesivo; e) Se o equipamento gerar um sistema pressurizado, deve-se tomar os seguintes cuidados: controlar para que não venha água ou óleo pelos canos de ar comprimido, pois isto causaria uma contaminação no adesivo; selecionar um adesivo que não apresente secagem rápida, o que causaria um entupimento dos canos. No final do expediente, todo o material deverá ser limpo com solvente adequado. ARMAZENAMENTO ARMAZENAMENTO 2. Cuidados especiais para adesivos e correlatos base solvente O armazenamento adequado de adesivos e seus correlatos visam a conservação da qualidade do produto, supre as necessidades do consumo em função da sazonalidade da produção e também garante a continuidade do processo produtivo. O sistema de armazenamento ideal contribui para fatores como redução de custos, organização dos produtos, consumo por ordem de data de vencimento, melhoria nas condições de segurança, aumento da velocidade de movimentação e descongestionamento das áreas. De modo geral, para todos os produtos inflamáveis, por medida de segurança contra incêndio ou contaminações, é recomendado que o prédio destinado ao armazenamento seja construído distante alguns metros da edificação principal da fábrica • Boa ventilação, de preferência natural; • O sistema de iluminação e o sistema elétrico devem ser blindados e à prova de explosões, inclusive ao ser acionado as luzes de emergência; O processo de armazenamento deve ser iniciado ainda na fase de recebimento dos produtos. Recomenda-se avaliar as condições com que os produtos foram transportados e estão sendo entregues, incluindo integridade de embalagem e de identificação (rótulos). Conforme o tipo de produto em consideração, há instruções e até mesmo legislações específicas que devem ser plenamente atendidas pelo fornecedor e transportador da carga. Mais detalhes são descritos na FISPQ (Ficha de Informação de Segurança de Produtos Químicos) do respectivo produto. • Temperatura próxima a 25°C, sem sofrer grandes alterações; • Deverá ter sistema de combate a incêndio com extintores apropriados próximos à porta de acesso; • Ambiente seco e arejado; • Saída de emergência bem localizada e sinalizada, com área prevista para entrada de bombeiros, caso seja necessário; 1. Local para armazenamento Caso o mesmo prédio seja o local de armazenamento de diferentes tipos de adesivos e seus correlatos, deve-se fazer cumprir os requisitos de todos estes itens. Tão logo os adesivos e correlatos sejam recebidos, estes devem ser armazenados em local apropriado conforme o seu tipo químico. É de suma importância que este local possua as seguintes características: • Redes elétricas em ordem e inspecionadas periodicamente; • Saídas de emergência bem sinalizadas; • Empilhamento das embalagens feito sobre estrados (paletes) de plástico ou madeira e distante de fontes de ignição, calor, alimentos, agentes oxidantes. Além das recomendações gerais, o local de armazenamento de produtos base solvente (em sua grande maioria inflamável por natureza) requer uma atenção especial: • Não armazenar alimentos ou medicamentos no local; • Identificar a porta de entrada com as frases, de forma bem visível “INFLAMÁVEL” e “NÃO FUME”, de acordo com as Normas NEC (National Eletrical Code), IEC (International Eletrical Commission) e/ou ABNT (Associação Brasileira de Normas Técnicas). Deve-se verificar se as instalações atendem às normas vigentes de segurança. Conforme a região do Brasil, ainda há legislações específicas para o agrupamento de produtos químicos em locais fabris – volume, distância entre os prédios, necessidade de pessoal qualificado, etc. 3. Cuidados especiais para adesivos base água Os produtos a base de água não são inflamáveis, porém também devem seguir alguns padrões de armazenamento para garantir a qualidade do produto. De forma geral, recomenda-se o armazenamento em locais com temperatura controlada entre 10 e 25°C para evitar o congelamento e/ou o sobreaquecimento do produto, que reduzem a sua vida útil, o seu desempenho de colagem ou pode até mesmo degradá-lo totalmente. 4. Adesivos e correlatos isentos de solventes (hot-melts) Os produtos do tipo hot-melt não são inflamáveis, porém, na sua grande maioria, são sensíveis ao aquecimento – amolecem e podem aderir à embalagem ou uns aos outros. Algumas classes também são sensíveis à umidade (poliéster), o que acarreta degradação do produto e consequente redução ou mesmo perda total da propriedade de colagem. Assim, deve-se ter atenção quanto à temperatura e umidade ambiente, e, principalmente, evitar incidência direta de sol e chuva ou condensação. 5. Incompatibilidade A incompatibilidade acontece quando ocorrem reações químicas indesejáveis e não planejadas entre dois ou mais produtos químicos. Ocorrendo estas reações de incompatibilidade, elas podem gerar riscos de incêndios, explosões, reações violentas, vapores tóxicos e gases inflamáveis. Os adesivos e correlatos não devem ser armazenados junto a produtos considerados incompatíveis, como oxidantes fortes (nitratos, bromatos, cromatos e percloratos), cloro líquido, oxigênio concentrado, explosivos, gases inflamáveis, produtos corrosivos, peróxidos orgânicos, materiais de combustão espontânea e materiais radioativos. Importante também observar a compatibilidade entre os adesivos e correlatos envolvidos, evitando locais próximos ou com risco de contato. 6. Embalagem O produto fornecido já se encontra em embalagem adequada e é fundamental que seja mantido na embalagem original até a necessidade do uso. Após a abertura da embalagem e caso não ocorra o uso total deste produto, é necessário manter a embalagem sempre bem fechada para conservação das propriedades do restante do produto, uma vez que este volume restante perde a asseguridade de qualidade. Por medida de segurança no caso de adesivos e correlatos à base de solventes, é de suma importância manter a embalagem muito bem fechada. Devido à presença de solventes na composição, ocorre formação de vapores, e estes podem percorrer longas distâncias até uma fonte de ignição e inflamar-se. 7. Prazo de validade O prazo de validade dos adesivos e produtos auxiliares é variável. Ao adquirir um lote, devemos observar a indicação da validade impresso no rótulo ou na embalagem e cuidar para que ocorra o seu total consumo antes que este prazo expire. É aconselhável a devida atenção para que haja uma perfeita rotatividade, isto é, primeiramente fornecendo à produção o produto com data de fabricação mais antiga, processo conhecido como PEPS (primeiro-que-entra-primeiro-que-sai) ou FIFO (first-in-first-out), independente da data de efetivo recebimento do produto. Produtos vencidos perdem a asseguridade de qualidade, e não podem ser reclamados. Veja a seguir alguns prazos de validade genéricos aplicados no mercado: Produtos Adesivos, bases, primers, diluentes e limpadores base solvente Adesivos, bases, primers, diluentes e limpadores base água Primers halogenantes bicomponente Validade Etiqueta A Todo produto químico comercializado no território brasileiro possui uma FISPQ. No caso dos adesivos e correlatos não é diferente. A FISPQ é uma importante ferramenta que fornece e divulga informações vitais sobre os produtos químicos presentes nas formulações dos adesivos e correlatos. 12 meses 6 meses Adesivos epóxi base solvente Adesivos base água monocomponentes Primers halogenantes monocomponente 3 meses Adesivos hot melt 6 a 12 meses Reticulantes 6 meses Esta variação ocorre devido a diferentes bases utilizadas para o adesivo hot-melt. obs.: estes prazos de validade são dados médios aplicados no mercado, sendo que poderá ocorrer variação conforme o fabricante. Exemplificação de aplicação de regra de rotatividade - PEPS ou FIFO. 8. Importância de receber FISPQ Etiqueta B Na etiqueta A temos a validade de 07/10/14 e na etiqueta B temos a validade de 07/11/14. Caso receba primeiro o lote 01 02 03 e na sequência o lote 01 02 04, não haverá preocupação referente à rotatividade das embalagens. Caso ocorra o contrário, primeiro receba o lote 01 02 04 e posteriormente o lote 01 02 03, o responsável pelo recebimento deverá atentar-se para que seja feito o reposicionamento dos lotes no local, facilitando desta forma a produção utilizar sempre o lote mais antigo primeiro. FISPQ significa Ficha de Informação de Segurança de Produtos Químicos, padronizado pela Associação Brasileira de Normas Técnicas (ABNT) conforme norma NBR 14725-4. Nela podemos encontrar várias informações e orientações detalhadas sobre produtos químicos perigosos, relativas à segurança, à saúde e ao meio ambiente, composição, ações de emergência a serem adotadas em caso de acidente, etc. 8.1 Conteúdo e modelo geral de uma FISPQ Seguindo a norma NBR 14725-4 a FISPQ deve conter os títulos conforme descritos abaixo: 1 Identificação do produto e da empresa 2 Identificação de perigos 3 Composição e informações sobre os ingredientes 4 Medidas de primeiros-socorros 5 Medidas de combate a incêndio 6 Medidas de controle para derramamento ou vazamento 7 Manuseio e armazenamento 8 Controle de exposição e proteção individual 9 Propriedades físicas e químicas 10 Estabilidade e reatividade 11 Informações toxicológicas 12 Informações ecológicas 13 Considerações sobre tratamento e disposição 14 Informações sobre transporte 15 Regulamentações 16 Outras informações Todos estes itens acima devem ser estudados e quando houver a necessidade de formular as instruções específicas para o local de trabalho, ou o mapa de risco, o consumidor dos adesivos e correlatos, deve levar em consideração às recomendações pertinentes de cada um dos produtos utilizados. DESCARTE DESCARTE 1. Classificação de resíduos Classificação dos resíduos Conforme a LEI nº 12.305 de 02 de agosto de 2010, os resíduos são classificados quanto a sua periculosidade da seguinte forma: a) Resíduos perigosos: aqueles que, em razão de suas características de inflamabilidade, corrosividade, reatividade, toxicidade, patogenicidade, carcinogenicidade, teratogenicidade e mutagenicidade, apresentam significativo risco à saúde pública ou à qualidade ambiental, de acordo com lei, regulamento ou norma técnica. Por exemplo: embalagens vazias de produtos inflamáveis, materiais contaminados com produtos corrosivos ou reativos, equipamentos de proteção individual (EPI) contaminados com óleos ou graxas; b) Resíduos não perigosos: aqueles não enquadrados na alínea “a”. Por exemplo: papel, plástico, madeira, e vidro não contaminados. 2. Destinação dos resíduos Os resíduos gerados devem receber destinação ou disposição ambientalmente correta de acordo com a legislação vigente, sendo de responsabilidade do gerador. NOTA: Gerador é o usuário final do produto. A destinação de resíduos inclui a reutilização (processo de aproveitamento dos resíduos sólidos sem sua transformação biológica, física ou físico-química), a reciclagem (processo de transformação dos resíduos sólidos que envolve a alteração de suas propriedades físicas, físico-químicas ou biológicas, com vistas à transformação em insumos ou novos produtos), a compostagem (técnica que permite a transformação de restos orgânicos em adubo), a recuperação e o aproveitamento energético (utilização de resíduos em processos de queima), bem como a disposição final (distribuição ordenada de rejeitos em aterros). A Política Nacional de Resíduos Sólidos (PNRS) foi instituída pela Lei nº 12.305, de 2 de agosto de 2010 regulamentada pelo Decreto Nº 7.404 de 23 de dezembro de 2010. Entre os conceitos introduzidos em nossa legislação ambiental pela PNRS está a logística reversa. A logística reversa é um instrumento de desenvolvimento econômico e social caracterizado por um conjunto de ações, procedimentos e meios destinados a viabilizar a coleta e a restituição dos resíduos sólidos ao setor empresarial, para reaproveitamento, em seu ciclo ou em outros ciclos produtivos, ou outra destinação. Impulsionado pelo decreto 38.356/1998, que regulamenta a lei 9.921/1993, que dispõe sobre a gestão dos resíduos sólidos no Rio Grande do Sul, o Grupo Setorial de Adesivos da Associação Brasileira das Empresas de Componentes para Couro, Calçados e Artefatos (Assintecal) lançou em abril de 2012 um projeto pioneiro de logística reversa, cujo objetivo é realizar o descarte correto das embalagens vazias dos adesivos. Participam deste projeto as empresas Artecola, Amazonas, BIQ Bertoncini, Killing e Una. O projeto conta com o ponto de recebimento na cidade de Novo Hamburgo (RS), disponibilizado e administrado pela Ecosystem, uma empresa licenciada pelo órgão ambiental local. Através deste ponto, as embalagens vazias recebidas têm a destinação correta. Neste caso a responsabilidade é compartilhada, o consumidor deve efetuar a devolução da embalagem após o uso do produto e o fabricante deve fazer a destinação ambientalmente adequada às embalagens devolvidas. Para os descumprimentos da PNRS passa a vigorar a Lei no 9.605 que dispõe sobre as sanções penais e administrativas derivadas de condutas e atividades lesivas ao meio ambiente, e dá outras providências. SEGURANÇA OPERACIONAL SEGURANÇA OPERACIONAL 1. Adesivos base solventes/solventes em geral 1.1. Manuseio e armazenamento Manuseio: É importante que o produto seja manuseado em local com ventilação diluidora ou exautora visando manter concentração dos vapores orgânicos em níveis permitidos, utilizar os equipamentos de proteção individual e não comer alimentos, beber líquidos ou fumar próximo ao local de manipulação. Os limites de concentrações das substâncias químicas podem ser verificadas na NR-15. É importante verificar o aterramento das máquinas e equipamentos visando evitar a formação de eletricidade estática durante o manuseio do produto. É indispensável treinar o trabalhador ou usuário quanto aos riscos para manipulação do produto. Armazenamento: O produto deve ser armazenado em local seguro, ventilado e fresco, nunca exposto a sol ou chuva, chamas, fontes de calor ou próximo de telhados e locais de trânsito de pessoas. Quando for necessário empilhamento verificar a capacidade máxima das pilhas de produto para evitar a queda que poderá provocar vazamentos e faíscas. Deve-se armazenar as menores quantidades possíveis para minimizar os riscos de grandes incêndios ou explosões. O local de armazenamento deve ser sinalizado indicando a inflamabilidade do produto e as normas de segurança do local, de acordo com a NR 26. Quando retirado de sua embalagem original, o produto deve ser armazenado em embalagens metálicas ou embalagens plásticas resistentes a solvente orgânicos (polietileno ou polipropileno). Nunca utilizar embalagens de isopor ou de papelão. 1.2. Saúde humana Produto inflamável e tóxico por natureza por conter na composição solventes orgânicos, seus vapores são depressivos ao sistema nervoso central, sendo tóxico por inalação, ingestão e contato com a pele, causando: - Irritação da pele e mucosas pelo contato prolongado com o produto. - Irritação das vias respiratórias. - Irritação ou queimadura das córneas. - Quando há exposição em excesso aos vapores orgânicos pode causar: Dores de cabeça, náuseas, tonturas, sonolência e dermatite na pele. Para eliminação ou minimização dos riscos à exposição aos vapores provenientes do solvente orgânico é necessário o controle e monitoramento do ambiente de trabalho através das seguintes medidas: - Medições das concentrações dos vapores orgânicos, adotando-se medidas de exaustão e ventilação que levam à redução destas concentrações; - Realização de exames médicos periódicos ocupacionais, conforme a NR-15; - Utilização de equipamentos de proteção individual apropriados: . Proteção respiratória: Para ambientes que excedam os limites de tolerância, recomenda-se o uso de respiradores semifacial com filtros químicos para vapores orgânicos. Nos ambientes com baixas concentrações indicam-se o uso de respiradores descartáveis para vapores orgânicos. . Proteção para as mãos: Recomenda-se o uso de luvas de borracha nitrílica, polietileno ou cremes de proteção adequados ao risco. . Proteção dos olhos: Recomenda-se o uso de óculos de segurança e instalação de lava olhos como proteção coletiva para os casos de acidentes. . Proteção da pele e do corpo: Recomenda-se o uso de aventais ou cremes de proteção adequados ao risco e utilização de uniforme (para evitar contaminação do vestuário de quem os manuseia). Caso ocorra um acidente, os procedimentos de emergência e primeiros socorros são: chamas, faíscas, centelhas ou outras fontes de calor e nunca fumar no local. - Para inalação: Remover para local fresco e arejado, se necessário aplicar respiração artificial; O produto é poluente aos recursos hídricos (rios, lagos, esgotos) e não solúvel em água. Nos casos de grandes vazamentos, estancar o derrame com material absorvente (serragem/areia). O produto não deve mais ser utilizado. Deve-se armazená-lo em embalagens metálicas e tratá-lo conforme legislação vigente para disposição de resíduos. - Contato com a pele: Retirar a roupa impregnada e lavar com água em abundância as partes do corpo atingidas; - Contato com os olhos: Lavar com água em abundância durante 15 minutos; - Ingestão: Fornecer líquido e não provocar vômito; - Queimaduras: Lavar com água e proteger com pano limpo e úmido; - Recomenda-se sempre consultar o médico. 1.3. Efeitos ambientais Em caso de vazamentos e derramamentos o produto libera vapores orgânicos e sua queima provoca fumaça tóxica, sendo os resíduos sólidos classificados como classe I (perigoso). Para o manuseio do produto, limpeza do local e armazenagem dos resíduos deve-se utilizar os equipamentos de proteção individual para proteção respiratória, da pele e para os olhos, conforme descrito previamente no item 1.1. Deve-se também eliminar todas as fontes de ignição, 1.4. Combate a incêndio - Meios de extinção: A queima deste produto provoca fumaça tóxica e asfixiante, embalagens fechadas quando expostas ao fogo podem explodir. Para combater o fogo utilizar extintores de pó químico seco, de CO2, espuma ou usar esguicho em forma de neblina. Nunca utilizar jato direto de água. - Equipamentos de proteção: Para combater o fogo em locais fechados ou contaminados com fumaça de queima, utilizar respiradores autônomos. 2. Adesivos hot-melt 2.1. Manuseio e armazenamento Manuseio: Trabalhar com o produto em ambiente bem ventilado. Armazenamento: O produto deve ser armazenado em embalagens bem fechadas, em local fresco e seco; evitar temperaturas elevadas. 2.2. Saúde humana O produto no estado sólido não oferece riscos, mas no estado fundido pode causar sérias queimaduras e os vapores liberados durante a aplicação podem causar irritação respiratória. Durante a utilização do produto em equipamentos de aplicação, em que o produto se encontra no estado fundido, recomenda-se o uso de óculos de proteção e luvas. Caso ocorra um acidente, os procedimentos de emergência e primeiros socorros são: - Queimaduras: Imergir imediatamente a área atingida em água fria e limpa. Não tentar remover o produto, pois pode resultar em sérios danos a pele. Cobrir a área afetada com compressas úmidas e procurar um médico. O mesmo deve utilizar óleo mineral para auxiliar na remoção do produto. - Inalação: Remover a pessoa para um local arejado e procurar um médico se os sintomas persistirem. - Ingestão: Se a pessoa estiver consciente e puder beber, dê um copo de água ou leite. Não induzir o vômito. Procurar um médico imediatamente. 2.3. Efeitos ambientais Em casos de derramamento o produto não oferece riscos à temperatura ambiente e pode ser removido com material de limpeza normal (vassoura, pá, rodo). Deve-se evitar a contaminação dos solos, trata-se de plástico de difícil decomposição orgânica. Não deve ser eliminado junto a lixo doméstico, esgotos e rios. O produto a ser descartado deve ser incinerado em planta adequada. 2.4. Combate a incêndio - Meios adequados de extinção: Utilizar extintores de pó químico, CO2, jatos de água para apagar o fogo. - Riscos de exposição: Ocorre formação de gases asfixiantes em casos de aquecimento acima de seu ponto de fusão ou incêndios. - Equipamentos de proteção: Proteger com máscara individual. 3. Adesivos base água 3.1. Manuseio e armazenamento Manuseio: Trabalhar com o produto em ambiente ventilado. Quando utilizar o adesivo em spray, usar cabine com exaustão eficiente. Armazenamento: Armazenar em embalagens bem fechadas, evitar temperaturas acima de 35 ºC e abaixo de 5 ºC. 3.2. Saúde humana É importante evitar o contato com os olhos e com a pele. No entanto, não se trata de um produto perigoso para saúde humana. Deve-se sempre utilizar os equipamentos de proteção para os olhos, para face, para pele e o corpo. Caso ocorra um acidente, os procedimentos de emergência e primeiros socorros são: - Contato com a pele: Lavar com água e sabão abundante. Não deixar o produto secar na pele. - Contato com os olhos: Lavar imediatamente com água corrente durante pelo menos 15 minutos, mantendo as pálpebras abertas. Em seguida, consultar imediatamente um oftalmologista. - Inalação: Não aplicável. - Ingestão: Não induzir ao vômito. Não comer nem beber. Buscar assistência médica imediatamente. 3.3. Efeitos ambientais Evitar contaminação dos solos, esgotos, águas e mananciais. Não deve ser eliminado junto a lixo doméstico. No entanto, em casos de derramamento ou vazamento não se trata de um produto perigoso para o meio ambiente. Para removê-lo do meio ambiente, utilizar material absorvente inerte (serragem/areia), depositar o resíduo em vasilhames isolados e fechados e comunicar ao corpo de bombeiros. 3.4. Combate a incêndio - Meios adequados de extinção: Extintores de pó químico, CO2 e água. - Riscos de exposição: Ocorre formação de fumaça que não deve ser inalada. - Equipamentos de proteção: Proteger com máscara individual. Agradecimento Para a melhor visualização dos processos, a Cartilha de Adesivos contou com a parceria da FIERGS – SENAI, que disponibilizou as fotos ilustrativas que constam em todo material. LAMINADOS SINTÉTICOS DE POLIURETANO LAMINADOS SINTÉTICOS DE POLIURETANO MATERIAL MATERIAL ORIENTATIVO ORIENTATIVO AA reprodução reprodução do do todo todo ou ou de de partes partes somente somente será será permita permita com com autorização autorização por por escrito escrito da da ASSINTECAL. ASSINTECAL. As As propriedades propriedades físico-mecânicas físico-mecânicas são são determinadas determinadas pelo pelo suporte suporte dos dos laminados laminados sintéticos sintéticos ee também também pela pela composição composição das das fibras fibras têxteis têxteis presentes presentes nos nos mesmos. mesmos. Da Da mesma mesma forma, forma, uma uma estrutura estrutura do do tipo tipo tela tela de de algodão algodão tem tem menor menor elasticidade elasticidade ee maleabilidade maleabilidade em em relação relação aa uma uma tela tela de de poliéster, poliéster, poliamida poliamida ou ou de de outras outras misturas. misturas. utilização utilização em em forros forros apresenta apresenta como como vantagem vantagem um um acabamento acabamento mais mais limpo limpo nas nas bordas. bordas. As As suas suas propriedades propriedades são são definidas definidas pela pela composição, composição, gramatura gramatura ee comprimento comprimento dos dos fios. fios. OO material material de de base base impregna impregna aa camada camada têxtil. têxtil. Sobre Sobre esta esta éé aplicada aplicada uma uma camada camada de de cobertura cobertura que que tem tem aa função função de de melhorar melhorar oo aspecto aspecto superficial superficial dos dos materiais. materiais. Este Este material material foi foi elaborado elaborado com com oo objetivo objetivo de de orientar orientar os os usuários usuários ee fabricantes fabricantes quanto quanto às às práticas práticas adequadas adequadas para para aa utilização utilização de de Laminados Laminados Sintéticos Sintéticos de de Poliuretano. Poliuretano. OO elastano, elastano, por por sua sua vez, vez, além além de de aumentar aumentar consideravelmente consideravelmente aa elasticidade elasticidade dos dos laminados laminados sintéticos, sintéticos, também também altera altera aa sua sua maleabilidade. maleabilidade. AA aplicação aplicação de de acabamentos acabamentos complementares, complementares, tais tais como como lacas, lacas, estampas estampas diversas diversas ee transfer transfer melhoram melhoram ainda ainda mais mais oo aspecto aspecto superficial, superficial, porém porém cuidados cuidados especiais especiais são são necessários necessários para para não não danificar danificar estes estes acabamentos. acabamentos. 1.Definição 1.Definição Laminados Laminados sintéticos sintéticos são são materiais materiais têxteis têxteis impregnados impregnados com com uma uma camada camada de de base base (que (que também também fornece fornece oo suporte suporte -propriedades propriedades físico-mecânicas) físico-mecânicas) ee de de uma uma camada camada de de cobertura cobertura (no (no mínimo). mínimo). Alguns Alguns laminados laminados ainda ainda podem podem receber receber acabamentos acabamentos complementares complementares para para alterar alterar oo aspecto aspecto superficial. superficial. 2.Características 2.Características Técnicas Técnicas (suportes, (suportes, bases, bases, coberturas, coberturas, acabamentos acabamentos especiais) especiais) Entre Entre as as estruturas estruturas têxteis têxteis utilizadas utilizadas como como suporte, suporte, destacam-se: destacam-se: a) a) Tela: Tela: Estrutura Estrutura fechada, fechada, com com pouca pouca maleabilidade. maleabilidade. Tem Tem as as suas suas propriedades propriedades alteradas alteradas em em função função da da composição, composição, da da densidade densidade de de fios fios ee da da gramatura gramatura do do tecido. tecido. Esta Esta estrutura estrutura éé mais mais comum comum de de ser ser utilizada utilizada em em materiais materiais para para cabedal cabedal (parte (parte externa externa da da construção construção superior superior do do calçado). calçado). b) b) Malha: Malha: Estrutura Estrutura variável, variável, muito muito maleável maleável ee mais mais utilizada utilizada em em forros forros ou ou peças peças mais mais leves. leves. Também Também apresenta apresenta alterações alterações em em função função da da composição, composição, tipo tipo de de fios, fios, gramatura gramatura ee do do rapport rapport (curso). (curso). Esta Esta estrutura estrutura éé mais mais comum comum de de ser ser utilizada utilizada em em materiais materiais para para forro forro dos dos cabedais. cabedais. c) c) Não Não Tecido: Tecido: Não Não possui possui estrutura estrutura definida definida ee apresenta apresenta propriedades propriedades variáveis variáveis em em toda toda aa sua sua extensão. extensão. AA sua sua 3.Controle 3.Controle da da qualidade qualidade no no fabricante fabricante No No desenvolvimento desenvolvimento dos dos Laminados Laminados Sintéticos Sintéticos de de Poliuretano Poliuretano oo fabricante fabricante destes destes se se orienta orienta pela pela Norma Norma ABNT ABNT NBR NBR 15642:2014 15642:2014 –– Construção Construção Superior Superior do do Calçado Calçado –– Laminados Laminados Sintéticos Sintéticos –– Requisitos Requisitos quanto quanto ao ao uso uso em em calçados. calçados. “Esta “Esta Norma Norma estabelece estabelece os os requisitos requisitos quanto quanto aos aos valores valores máximos máximos e/ou e/ou mínimos mínimos de de um um laminado laminado sintético sintético para para uso uso em em calçados. calçados. Estes Estes requisitos requisitos são são fornecidos fornecidos ao ao fabricante fabricante do do produto produto final, final, sem sem que que sofram sofram ou ou recebam recebam qualquer qualquer interação interação com com outro outro produto produto e/ou e/ou processo. processo. Qualquer Qualquer interação interação neles neles deve deve ser ser avaliada avaliada separadamente separadamente pelo pelo fabricante do do produto produto final.” final.” (Texto (Texto extraído extraído da da Norma Norma ABNT ABNT fabricante NBR 15642:2014 15642:2014 –– Construção Construção Superior Superior do do Calçado Calçado –– NBR Laminados Sintéticos Sintéticos –– Requisitos Requisitos quanto quanto ao ao uso uso em em Laminados calçados). calçados). Esta norma norma estabelece estabelece dois dois tipos tipos diferentes diferentes de de desempenho: desempenho: Esta os requisitos requisitos essenciais essenciais (E) (E) ou ou mínimos mínimos devem devem ser ser os considerados. Os Os requisitos requisitos adicionais adicionais devem devem ser ser acordados acordados considerados. formalmente pelo pelo fornecedor fornecedor do do componente componente ee pelo pelo formalmente fabricante do do produto produto final. final. fabricante importante salientar salientar que que esta esta norma norma diferencia diferencia materiais materiais ÉÉ importante de cabedal cabedal ee forros forros conforme conforme oo grau grau de de solicitação solicitação do do de calçado. Desta Desta forma forma as as exigências exigências entre entre estes estes ee devem devem ser ser calçado. considerados na na escolha escolha do do material material adequado adequado pelo pelo considerados fabricante do do produto produto final. final. fabricante 4.Cuidados 4.Cuidados no no processamento processamento dos dos laminados laminados sintéticos sintéticos de de poliuretano poliuretano As As informações informações aa seguir seguir foram foram classificadas classificadas pelo pelo setor setor de de fabricação fabricação de de calçados calçados ee são são orientativas orientativas quanto quanto ao ao uso uso mais mais adequado adequado dos dos laminados laminados sintéticos sintéticos de de poliuretano. poliuretano. 4.1 4.1 Corte Corte (manual, (manual, mecânico, mecânico, em em máquinas máquinas automáticas, automáticas, para para cambrê): cambrê): No No setor setor de de corte corte éé imprescindível imprescindível observar observar algumas algumas condições: condições: a) a) OO laminado laminado sintético sintético pode pode ser ser cortado cortado em em camadas, camadas, desde desde que que observadas observadas as as devidas devidas condições condições das das navalhas navalhas ee dos dos encaixes. encaixes. água água quente quente ee deve-se deve-se evitar evitar temperaturas temperaturas de de conformação conformação superiores superiores aa 110 110 graus. graus. Estas Estas condições condições podem podem provocar provocar aa degradação degradação dos dos laminados laminados sintéticos sintéticos de de poliuretano. poliuretano. b) b) AA maior maior elasticidade elasticidade dos dos laminados laminados sintéticos sintéticos está está na na direção direção da da largura largura do do rolo rolo (salvo (salvo algum algum produto produto especial especial fornecido fornecido sob sob demanda demanda ao ao fabricante fabricante do do produto produto final). final). c) c) Para Para encaixe encaixe ee posicionamento posicionamento das das peças peças éé recomendado recomendado observar observar as as peças peças que que serão serão cortadas cortadas ee aa sua sua função função no no calçado calçado (Figura (Figura 1). 1). Figura 1 - direção de maior elasticidade para corte Fonte: Centro Tecnológico do Calçado Senai (material de apoio) d) d) Em Em peças peças que que receberão receberão uma uma conformação conformação forçada forçada (cambrê (cambrê –– Figura Figura 2) 2) éé necessário necessário avaliar avaliar aa localização localização ee aa função função da da peça peça aa ser ser cortada, cortada, pois pois em em cabedais cabedais de de botas botas quase quase sempre sempre se se faz faz necessário necessário inverter inverter esta esta direção direção de de corte, corte, ou ou seja, seja, aa maior maior elasticidade elasticidade éé na na direção direção do do bico bico ao ao calcanhar, calcanhar, ao ao contrário contrário das das demais demais situações. situações. Nesta Nesta operação operação não não éé recomendada recomendada aa utilização utilização de de vapor vapor de de Figura 2 – máquina de cambrê Fonte: www.maquinasrm.com.br e) Tiras de sandálias têm a maior elasticidade na direção de sua largura, pois ao contrário irão se distender em demasia podendo prejudicar o calce dos calçados. f) Materiais com acabamento em verniz e/ou metalizado (transfer ou similares), como são mais sensíveis, tendem a apresentar aderência entre os filmes quando da sobreposição dos mesmos. Esta condição deve ser observada no material antes da preparação dos mesmos para o corte em camadas. g) Materiais com acabamento flocado e/ou aspecto acamurçado tendem a apresentar variações de tonalidades no mesmo rolo e/ou em diferentes rolos de um mesmo lote. Para evitar tais variações num calçado, sugere-se o corte de todas as peças que compõe um calçado pelo mesmo cortador. O corte em camadas deve ser avaliado previamente pelo fabricante do produto final. h) Cepos gastos ou deformados tendem a acelerar o rasgo ou provocar o descascamento dos materiais, principalmente em modelos perfurados. Mantenha o cepo sempre uniformizado e utilize-o em toda a sua superfície. 4.2 Chanfro (quando necessário, como fazer): O chanfro não é recomendado em laminados sintéticos, pois remove a camada de suporte enfraquecendo em demasia o material. Além disto, máquinas convencionais tendem a esquentar em demasia causando transtornos no chanfrar as peças. Caso haja a necessidade de se obter acabamentos diferenciados, como um virado mais fino, algumas máquinas de chanfrar eletrônicas permitem que se chanfre as bordas, porém é necessário adaptar um sistema de resfriamento sobre a lâmina de chanfro (por exemplo, um jato de ar comprimido). O mesmo deve ser avaliado antes de se projetar e/ou executar o chanfro nestes materiais, pois eles apresentam comportamentos diferenciados em função da sua composição e de seus acabamentos, podendo restar fragilizados. 4.3 Virado (manual, a máquina, com adesivos em meio solvente, água ou hot-melt): Quando da realização do virado em peças com laminados sintéticos de Poliuretano, alguns cuidados se fazem necessários. A saber: a) Alguns tipos de adesivos, principalmente os em meio solvente, podem atacar os laminados sintéticos de poliuretano e provocar uma reação no mesmo (mantendo a superfície úmida e favorecendo o descascamento). Recomenda-se a utilização de adesivos com solventes leves ou em meio aquoso, de uma aplicação o mínimo necessário para efetuar a colagem, além de observar o tempo de secagem dos mesmos. CONVERSE COM O FORNECEDOR DE ADESIVO PARA A ESCOLHA DO MAIS ADEQUADO E DAS RECOMENDAÇÕES DE USO. b) Em laminados com acabamentos especiais (como transfer e similares) o adesivo poderá remover estes acabamentos, principalmente se os adesivos entrarem em contato direto com estes acabamentos. Pincéis e mesas limpas, além de uma aplicação segura são imprescindíveis nesta etapa. c) Quando da utilização de adesivos em meio aquoso é necessário que se observe o tempo de secagem dos mesmos antes de fazer o virado das peças. d) Adesivos do tipo hot-melt (cola quente) apresentam menos riscos aos laminados sintéticos de poliuretano. Porém, os cuidados com acabamentos especiais (transfer e similares) são imprescindíveis, pois estes adesivos, como estão em altas temperaturas (em torno de 150 graus), podem remover os acabamentos com certa facilidade. e) Virados manuais, quando necessários, devem observar as mesmas recomendações. O mesmo cuidado deve ser tomado com a superfície que serve como apoio e o martelo para fixação, pois podem ocorrer quebras quando os mesmos apresentarem quinas acentuadas ou a operação de fixar com o martelo for feita em demasia. 4.4 Preparação (adesivos, solventes, secagem, aplicação): Na preparação de peças em laminados sintéticos de poliuretano, especial atenção deve ser dada aos adesivos e aos produtos de limpeza utilizados nesta etapa. Observar que: aos laminados sintéticos de poliuretano, porém os cuidados com acabamentos especiais (transfer e similares) são imprescindíveis, pois estes adesivos, como estão em altas temperaturas (em torno de 150 graus) podem remover os acabamentos com certa facilidade. a) Alguns tipos de adesivos, principalmente os em meio solvente, podem atacar os laminados sintéticos de poliuretano e provocar uma reação no mesmo (mantendo a superfície úmida e favorecendo o descascamento). Recomenda-se a utilização de adesivos com solventes leves ou em meio aquoso, de uma aplicação mínima necessária para efetuar a colagem, além de observar o tempo de secagem dos mesmos. CONVERSE COM O FORNECEDOR DE ADESIVO PARA A ESCOLHA DO MAIS ADEQUADO E DAS RECOMENDAÇÕES DE USO. e) Sempre que a aplicação do adesivo for feita em ambas as superfícies, o tempo de secagem e o tipo de adesivo são dois fatores imprescindíveis a serem observados. A colagem com o adesivo ainda úmido ou quando aplicado em demasia PODEM PROVOCAR A SOLVÓLISE (hidrólise causada por solventes) nos laminados de poliuretano, principalmente se uma das superfícies bloquear a dessorção dos solventes. Este mesmo problema é agravado com alguns tipos de adesivos devido aos solventes neles presentes e que reagem diretamente com os laminados sintéticos de poliuretano. b) Em laminados com acabamentos especiais (como transfer e similares) o adesivo poderá remover estes acabamentos, principalmente se os adesivos entrarem em contato direto com estes acabamentos. Pincéis e mesas limpas, além de uma aplicação segura, são imprescindíveis nesta etapa. f) Para que se obtenham bordas mais limpas após o recorte de forros, recomenda-se a escolha de um suporte de não tecido, pois o mesmo favorece um acabamento mais limpo. c) Quando da utilização de adesivos em meio aquoso é necessário que se observe o tempo de secagem dos mesmos antes de fazer a preparação das peças. d) Adesivos hot-melt (cola quente) apresentam menos riscos vida útil. Portanto, a troca dos mesmos se faz necessária quando do uso prolongado dos mesmos. 4.5 Costura (linhas, agulhas, pressão do calcador sobre os materiais, tensão da linha): Na costura de peças com laminados sintéticos são necessários alguns cuidados, como: a) Utilizar agulhas com pouco poder de corte. Agulhas com ponta redonda (R – figura 3) são as mais recomendadas. Agulhas com grande poder de corte tendem a romper o material e/ou enfraquecer em demasia nas partes costuradas. g) Em caso de perfuros, recomenda-se a utilização de cepos bem aplainados para evitar o início de rasgos nos materiais. h) Perfuros em tiras de sandálias devem ser feitos preferencialmente em equipamentos especiais, sem vazador. i) Vazadores e outros tipos de perfuradores têm tempo de Figura 3 – ponta de agulha Fonte: www.grozbecker.com b) Recomendam-se costuras com até 3,5 pontos por centímetro (figura 4), pois costuras com mais pontos tendem a enfraquecer o material. Em alguns casos, dependendo do modelo de calçado, do material, da linha de costura e do diâmetro da agulha (além da ponta) podem ser costurados com até quatro pontos por centímetro. Porém, esta situação deve ser avaliada antecipadamente durante a execução do projeto do produto. f) Observar a relação entre o diâmetro da agulha e da linha, pois agulhas com diâmetro muito grande tendem a repuxar a costura e expor excessivamente a camada de base (o problema é mais visível em bases claras e acabamentos escuros). g) As agulhas de costura têm um tempo de vida útil que deverá ser respeitado. Mesmo utilizando-se originalmente uma com ponta adequada (Redonda – ponta R), a mesma sofre desgaste e pode vir a danificar os materiais costurados. de conformação. Neste caso, a colocação destes no setor de preparação e costura, com o auxílio de uma chapa quente ou máquina de pré-conformar é o mais recomendado. Importante: nem todos os tipos de contrafortes permitem tal situação. Consulte o fabricante/fornecedor dos mesmos para a utilização do mais adequado. Figura 4 – medida de 3,5 pontos por centímetro 4.6 Conformação/fixação de contrafortes e couraças c) As linhas de poliéster são mais adequadas que as linhas de poliamida (nylon), pois como possuem menos memória não repuxam tanto a costura e mantêm a mesma visível e uniforme. d) Evitar o uso de grandes tensões na linha, tanto na superior quanto na inferior, pois tensões excessivas tendem a repuxar a costura e enfraquecer o material. e) A pressão do calcador sobre as superfícies de laminados sintéticos deve ser ajustada antes de se costurar as peças. Pressão excessiva tende a marcar o material na região de costura, aumentado nas sobreposições. (temperaturas, matriz): Em relação à conformação e as temperaturas utilizadas nesta operação, é necessário observar algumas situações e recomendações. A saber: a) Quando se fizer necessária a conformação (figura 5), opte por contrafortes e couraças que necessitem de uma temperatura menor para a sua adequada fixação. São recomendadas temperaturas de até 100 graus e no máximo por 5 segundos. Temperaturas excessivas tendem a danificar o laminado sintético de poliuretano e remover o seu acabamento, principalmente quando o mesmo possuir um transfer ou similar. b) Opte pela utilização de contrafortes que não necessitem Figura 5 – máquina de conformar contraforte Fonte: www.morbach.com.br c) A matriz de conformação deve ser compatível com o formato da fôrma, caso contrário podem ocorrer esforços desnecessários. d) Observar o tamanho máximo das couraças, pois caso invadam a região de flexão tendem a enfraquecer/romper o acabamento nesta região. e) Observar o tamanho mínimo dos contrafortes, principalmente em relação à altura e tamanho do salto, pois contrafortes muito pequenos tendem a deformar o calçado, além de prejudicar o calce e o visual dos calçados. f) Recomenda-se chanfrar os contrafortes e as couraças em suas bordas, pois caso contrário, a probabilidade de marcarem o calçado é muito grande (ou até machucarem o pé no uso). Importante: Dependendo do suporte do contraforte ou couraça, os mesmos podem oferecer maior resistência à conformação ou até mesmo provocar rugas nos calçados. Esta possibilidade deve ser avaliada durante o desenvolvimento do produto. 4.7 Montagem (adesivos, temperaturas, sistemas de rebater): No setor de montagem diversos esforços mecânicos, além de calor, diversos produtos auxiliares podem interferir na qualidade dos materiais e/ou do laminado sintético em processo. A observar: a) Não é recomendada a utilização de estufas com vapor para amaciar a couraça e/ou o contraforte, e nem o uso de altas temperaturas antes, durante ou após a montagem dos calçados. A combinação entre ambos pode provocar a hidrólise nos laminados sintéticos de poliuretano provocando sua degradação. b) O ferramental utilizado na máquina de montar bico deve ser adequado ao calçado, aos materiais e à fôrma do calçado. Eventuais distorções nos mesmos podem provocar esforços desnecessários aos materiais e danificar os mesmos. Temperaturas muito elevadas (em “tesouras” e nos adesivos hot-melt) também podem danificar o material. c) Máquinas de rebater devem ter a sua regulagem de pressão e temperaturas, além de matriz, adequadas e bem ajustadas. Caso contrário o esforço mecânico poderá causar danos aos materiais e aos calçados. d) Os adesivos em meio solvente utilizados em calçados devem ser utilizados de forma adequada e moderada, pois os solventes presentes nos mesmos podem atacar os laminados sintéticos de poliuretano, causando descascamentos, troca de cor e até acelerar a degradação dos mesmos. CONVERSE COM O FORNECEDOR DE ADESIVO PARA A ESCOLHA DO MAIS ADEQUADO E DAS RECOMENDAÇÕES DE USO. e) Na reativação de adesivos, deve-se observar a temperatura adequada, pois temperaturas muito elevadas podem danificar e/ou alterar o acabamento dos laminados sintéticos de poliuretano. f) No processo de colagem entre o cabedal ao solado, sempre que se utilizarem materiais com acabamentos especiais, recomenda-se a remoção da camada de cobertura dos laminados sintéticos de poliuretano com lixas gastas ou viradas, rolos abrasivos ou similares. Esta medida reforça a fixação dos cabedais aos solados e garante uma colagem mais segura. 4.8 Acabamento (temperaturas, produtos): Alguns tipos de laminados sintéticos são facilmente atacados por produtos de acabamento em meio solvente. Caso necessário acabamento, utilize sempre produtos em meio aquoso. Também é recomendado: a) Um especial cuidado ao manusear laminados sintéticos de poliuretano que tenham acabamento do tipo transfer, pois o mesmo oferece menor resistência ao atrito e a produtos químicos. b) Altas temperaturas utilizadas no acabamento de calçados podem afetar a fixação dos acabamentos dos laminados sintéticos de poliuretano. Recomenda-se avaliar esta interação antes da produção dos calçados ou outros produtos. 4.9 Forração de palmilhas e solas (adesivos, temperaturas): A forração de palmilhas, solas, entressolas, meias-patas tem se tornado cada vez mais freqüentes. Alguns cuidados são necessários: a) Aplicar adesivo de forma moderada e observar seu tempo de secagem. Adesivos em meio solvente tem a maior probabilidade de atacar laminados sintéticos de poliuretano, principalmente quando a situação acima não for observada. CONVERSE COM O FORNECEDOR DE ADESIVO PARA A ESCOLHA DO MAIS ADEQUADO E DAS RECOMENDAÇÕES DE USO. b) Na forração de palmilhas, solas e assemelhados com laminados sintéticos de poliuretano, mediante aplicação de adesivos numa ou em ambas as superfícies, as altas temperaturas utilizadas para a reativação dos adesivos, acima do recomendado pelos fornecedores, pode provocar danos irreversíveis nos materiais, principalmente nos laminados. Importante: Quando da aplicação de adesivos em máquinas com rolos é imprescindível observar a quantidade aplicada e o tempo de secagem. 4.10 Armazenagem (formas, local, ventilação): Recomendam-se alguns cuidados na armazenagem dos laminados sintéticos de poliuretano com a finalidade de manter o material com as características iniciais e para diminuir a probabilidade de degradação por hidrólise. São eles: a) Não armazenar o material diretamente no piso, pois a umidade nele presente pode provocar a hidrólise. b) Escolher locais arejados, com pouca umidade e temperaturas, sempre que possível, abaixo dos 30 graus. c) Evitar estocar o material muito próximo da parte superior do prédio, quando este possuir telhado de zinco (ou material similar) e estiver situado em região muito quente e úmida. d) Não armazenar os laminados sintéticos de poliuretano por muitos anos, em sacos plásticos escuros, locais quentes e úmidos, pois poderá provocar sua degradação. 5.Interação laminados com outros materiais 5.1 Adesivos (caracterização, tipos, aplicação, tempo de secagem e aprisionamento): a) Há uma grande variedade de adesivos disponíveis no mercado, com comportamento bastante diferenciado em relação aos laminados sintéticos de poliuretano. Em alguns casos, o efeito dos mesmos tem se mostrado bastante prejudicial, principalmente quando aplicado em ambas superfícies, não ocorre a total evaporação do solvente antes da colagem e uma das superfícies bloqueia a evaporação destes solventes. CONVERSE COM O FORNECEDOR DE ADESIVO PARA A ESCOLHA DO MAIS ADEQUADO E DAS RECOMENDAÇÕES DE USO. b) Normalmente adesivos com menor tempo de secagem são mais voláteis, e dependendo da mistura de solventes podem ser mais propícios a degradarem os laminados sintéticos de poliuretano. c) Testes de laboratório realizados revelaram estas alterações de comportamento e sugerem que se avaliem os calçados na fase de projeto, diante da possibilidade destes sofrerem SOLVÓLISE (degradação por solventes). d) Estes fatores são provocados pelos solventes presentes na formulação do adesivo e que, em alguns casos, são muito similares aos utilizados para a diluição do polímero para a obtenção da camada de cobertura dos laminados sintéticos de poliuretano. e) Com os adesivos em meio aquoso ocorre algo semelhante quando não observada a total secagem do mesmo. Ou seja, a água presente no interior dos calçados com laminados sintéticos de poliuretano forma um ambiente úmido, favorecendo a hidrólise. f) Sempre que possível orienta-se para que o fabricante do produto final avalie junto ao fornecedor de adesivos a utilização de adesivos do tipo hot-melt (cola quente). Importante: sugere-se que quando da utilização de adesivos em meio solvente do tipo “spray” (aplicados com pistola) e do tipo “esparadrapo” (aplicados com pincel) sejam previamente avaliados entre o fabricante de calçados e o fornecedor de adesivos. 5.2.Contrafortes e couraças (especiais para laminados sintéticos, conformação e aplicação de adesivo): a) Existem contrafortes específicos que não necessitam de conformação a quente, pois adquirem o formato da forma quando da montagem do mesmo. Avalie esta possibilidade, pois os custos de produção podem ser reduzidos consideravelmente nesta etapa. b) Caso opte pela utilização de contrafortes a serem conformados com calor, observe o tempo máximo para prensagem indicado pelo fornecedor e que necessitam de baixas temperaturas, sempre abaixo de 100 graus. 5.4 Hidrólise (definição, como e quando ocorre): c) A aplicação dos contrafortes no setor de costura (pré-conformação) é uma alternativa que deve ser avaliada pelos fabricantes de calçados, pois ataca menos os laminados sintéticos de poliuretano. a) Hidrólise é um termo aplicado a reações orgânicas e inorgânicas em que a água efetua uma dupla troca com outro composto. O termo também significa decomposição pela água, mas são raros os casos em que a água, por si mesma, sem outra ajuda, pode realizar uma hidrólise completa. Neste caso, é necessário operar a temperaturas e pressões elevadas. Para que a reação seja rápida e completa é sempre indispensável um agente acelerador, qualquer que seja o mecanismo da reação. d) Não é recomendada a aplicação de adesivo nos contrafortes e couraças, pois pode danificar os contrafortes e couraças e ainda provocar danos nos materiais de cabedal e forro. 5.3 Forros (caracterização): a) A indústria de calçados e acessórios utiliza diferentes materiais para forros. Materiais como laminados sintéticos de PVC e couros com grande cobertura tendem a bloquear a evaporação dos solventes. b) Calçados onde o forro oferece condições de livre evaporação dos solventes são os mais indicados para serem utilizados junto aos laminados sintéticos de poliuretano. Mesmo assim, é recomendado observar a total evaporação destes solventes, principalmente em sobreposições de peças na preparação. b) Como já mencionado, as altas temperaturas, prensagens com tempos e pressões elevadas, além de ambientes úmidos, combinadas entre si, oferecem as condições propícias para que ocorra esta reação. 5.5 Solvólise (definição, como e quando ocorre): a) A solvólise é definida como uma reação entre solventes e outros materiais. b) Os polímeros presentes na base e na cobertura de laminados sintéticos de poliuretano são diluídos em solventes antes da sua aplicação para a formação destes materiais. Alguns solventes, presentes nas mais diferentes etapas do processo de fabricação de calçados e acessórios podem vir a atacar estes laminados. c) Sempre c) Sempre que umque solvente um solvente ficar aprisionado ficar aprisionado entre asentre diversas as diversasa) Hidrólise: a) Hidrólise: causada causada pela interação pela interação calor e calor umidade e umidade presente presentesuperfícies superfícies dos cabedais, principalmente em calçados de dos cabedais, principalmente em calçados de camadas camadas de um de produto um produto e não evaporar e não evaporar ao natural, ao natural, tende atende nas a diversas nas diversas etapas,etapas, desde desde a armazenagem a armazenagem da damoda, moda, o acabamento dos materiais é muito onde oonde acabamento dos materiais é muito mais mais forçar aforçar evaporação a evaporação por entre porosentre materiais. os materiais. Neste caso, Nesteocorrerá caso, ocorrerámatéria-prima, matéria-prima, processamento processamento pela indústria, pela indústria, disposição disposiçãodecorativo decorativo de resistência. do que do de que resistência. a agressão a agressão a alguns a alguns tipos detipos materiais, de materiais, como oscomo laminados os laminadosfinal pelo final lojista pelo elojista formae de forma guardá-lo de guardá-lo pelo consumidor pelo consumidor final. final. f) Rugas: muito comum em botas, causada por problemas de f) Rugas: muito comum em botas, causada por problemas de sintéticos sintéticos de poliuretano. de poliuretano. b) Solvólise: b) Solvólise: causado causado pela interação pela interação de solventes de solventes presentes presentesmodelagem modelagem ou ainda não observar adequadamente a ou ainda por nãoporobservar adequadamente a em diversos em diversos produtos, produtos, principalmente principalmente em adesivos em adesivos com comdireçãodireção cortecambrê. para cambrê. de cortedepara laminados laminados sintéticos sintéticos de poliuretano. de poliuretano. Causado Causado principalmente principalmente g) Marcas de contraforte ou couraça: causada pela não g) Marcas de contraforte ou couraça: causada pela não 6.Controle 6.Controle da qualidade da qualidade na indústria na indústria em materiais em materiais onde o solvente onde o solvente do adesivo do adesivo fica aprisionado fica aprisionado e um e um chanfração das bordas materiais. A correta chanfração chanfração das bordas destes destes materiais. A correta chanfração dos materiais dos materiais bloqueia bloqueia a livre dessorção a livre dessorção dos mesmos. dos mesmos. que este problema nos materiais de cabedal. impedeimpede que este problema interfirainterfira nos materiais de cabedal. c) Descascamento c) Descascamento do acabamento: do acabamento: situação situação mais complexa, mais complexa, O controle O controle da qualidade da qualidade dos processos dos processos que interferem que interferem h) Marcas de situação dedo: situação mais comum em acabamentos h) Marcas de dedo: mais comum em acabamentos que pode queestar poderelacionada estar relacionada com diversos com diversos fatores,fatores, tais como taisocomo o diretamente diretamente nas matérias-primas nas matérias-primas é uma necessidade é uma necessidade que deve que deve tipo verniz. Pode ser removido o polimento, do tipodoverniz. Pode ser removido com o com polimento, com o com o calor excessivo, calor excessivo, vazadores/perfuradores/facas vazadores/perfuradores/facas com rebarbas, com rebarbas, ser avaliada ser avaliada pelas indústrias pelas indústrias que produzem que produzem com laminados com laminados uma simples de algodão, a mesma auxílio auxílio de umadesimples flanelaflanela de algodão, ou comoua com mesma cepos gastos, cepos gastos, agulhaagulha rombuda rombuda ou comoualto compoder alto de poder corte, de corte, sintéticos sintéticos de poliuretano. de poliuretano. impregnada levemente a utilização de cremes incolores impregnada levemente com a com utilização de cremes incolores couraçacouraça muito grande, muito grande, calcador calcador muito abaixado, muito abaixado, aplicação aplicação de de um limpa-vidros ou ainda de massa de polir (wax), (wax), de umdelimpa-vidros ou ainda de massa de polir Adesivos, Adesivos, prensas,prensas, couraças, couraças, contrafortes, contrafortes, costuras, costuras, linhas, linhas,adesivoadesivo sobre osobre acabamento, o acabamento, aplicação aplicação de adesivos de adesivos nos nos automóveis maisEsta fina).alternativa Esta alternativa deve ser avaliada automóveis (a mais(afina). deve ser avaliada agulhas, agulhas, solventes, solventes, produtos produtos de acabamento, de acabamento, entre outros, entre outros,contrafortes contrafortes e couraças, e couraças, entre outros. entre outros. Também Também pode ser pode ser caso,evitar paramaiores evitar maiores danos aos materiais. caso a caso caso,apara danos aos materiais. podem podem alterar alterar profundamente profundamente estas propriedades estas propriedades e, desta e, destacausado causado devido devido à utilização à utilização de vapor dede vapor águadequente água quente antes da antes da forma, forma, são necessários são necessários testes para testesverificar para verificar esta interação esta interação e e montagem montagem dos calçados. dos calçados. i) Acalcanhamento do contraforte: situação muito comum e i) Acalcanhamento do contraforte: situação muito comum e tomar as tomar medidas as medidas necessárias necessárias para evitar paraproblemas evitar problemas futuros.futuros. à utilização de componentes baixa qualidade devido devido à utilização de componentes de baixadequalidade e/ou dae/ou da d) Rasgamento d) Rasgamento na costura: na costura: situação situação diretamente diretamente ligada ligada ao ao nãodos dobra dos mesmos na de região de montagem. não dobra mesmos na região montagem. QuandoQuando ocorre ocorre númeronúmero de pontos de pontos de costura de costura por centímetros, por centímetros, às agulhas às agulhas com com na superior borda superior poderelacionado estar relacionado a utilização de na borda pode estar com a com utilização de alto poder alto cortante poder cortante ou rombuda, ou rombuda, às linhas às linhas de costura de costura muito muito 6.1 Principais 6.1 Principais problemas: problemas: As situações As situações descritas descritas a seguir a seguir emsolvente meio solvente nos mesmos. adesivoadesivo em meio nos mesmos. elásticas, elásticas, tensão tensão muito grande muito grande entre aentre linhaainferior linha inferior e superior e superior levam levam em consideração em consideração que osque materiais os materiais utilizados utilizados foram foram da máquina da máquina de costura, de costura, à má formação à má formação do ponto, do entre ponto,outros. entre outros. aprovados aprovados nos ensaios nos ensaios de controle de controle da qualidade da qualidade realizados realizados pelo pelo fabricante fabricante do material do material ou por ou terceiros por terceiros contratados contratados para este para estee) Descolagem e) Descolagem do solado: do solado: fora a fora utilização a utilização de adesivos de adesivos fim. fim. inadequados, inadequados, pode estar poderelacionada estar relacionada à má preparação à má preparação de de j) Sumiço do acabamento: alguns acabamentos especiais necessitam que a couraça também tenha a função de limitar a elasticidade do material de cabedal para preservar detalhes que destacam o mesmo. O problema também pode estar relacionado com o processo de dublagem do material quando da utilização de temperaturas e/ou pressão excessiva para a fixação da mesma. k) Manchas escuras na região do contraforte e couraça: causados normalmente devido à utilização de altas temperaturas para a sua fixação. Em acabamentos com transfer este tipo de efeito é facilmente visualizado, pois delimita bem a região onde estes estão fixados. 6.2 Como avaliar: A avaliação dos processos deve ser feita em laboratório de controle da qualidade próprio ou idôneo com a utilização das normas adequadas (ABNT NBR). Esta avaliação deve ser feita sempre na etapa de projeto para a definição dos materiais e processos mais adequados. Recomenda-se ainda que se avalie também durante a fabricação regular dos produtos, pois alterações acontecem a todo o momento e podem alterar drasticamente os produtos originalmente projetados. APOIO