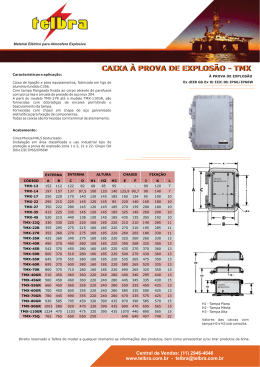

INSTALAÇÕES ELÉTRICAS EM ATMOSFERAS EXPLOSIVAS Vitor Sued Mantecon Resumo Este trabalho apresenta alguns aspectos que devem ser observados na instalação de equipamentos elétricos em locais onde existe uma atmosfera explosiva. Uma noção de classificação de áreas segundo as normas IEC, ABNT é apresentada, bem como os requisitos necessários para utilização de equipamentos e acessórios nesses locais. Introdução A presença de equipamentos elétricos em áreas com atmosferas explosivas constituem uma das principais fontes de ignição dessas atmosferas, quer pelo centelhamento normal como na abertura e fechamento de contatos, como devido a temperatura elevada atingida pelo mesmo em operação normal ou em falhas. O presente trabalho apresenta uma visão resumida da classificação de áreas segundo as normas IEC/ABNT, apresentando também, vários detalhes citados nas normas e que devem ser observados quando da instalação de equipamentos elétricos, cabos e acessórios em locais de atmosfera explosiva. 1. Classificação de Áreas Áreas perigosas (Hazardous Areas) são locais onde existe ou pode existir uma atmosfera potencialmente explosiva ou inflamável devido à presença de gases, vapor, poeiras ou fibras. Na Europa e atualmente no Brasil a classificação das áreas perigosas é feita usandose o conceito de: ZONAS – usadas para definir a probabilidade da presença de materiais inflamáveis; TIPOS DE PROTEÇÃO – que denota o nível de segurança para um dispositivo e; GRUPOS – que caracterizam a natureza inflamável do material. 1.1 ZONAS ABNT ZONA 0 ZONA 1 ZONA 2 Descrição Local onde a ocorrência de mistura inflamável/explosiva é contínua, ou existe por longos períodos. Local onde a ocorrência de mistura inflamável/explosiva é provável de acontecer em condições normais de operação do equipamento de processo; Local onde a ocorrência de mistura inflamável/explosiva é pouco provável de acontecer e se acontecer é por curtos períodos, estando associado à operação anormal do equipamento de processo. 1.2 TIPOS DE PROTEÇÃO Tipo de proteção Equipamento à Prova de Explosão Equipamento Pressurizado Equipamento Imerso em Óleo Equipamento Imerso em Areia Equipamento Imerso em Resina Equipamento de Segurança Aumentada Equipamento Não Acendível Equipamento Hermético Equipamento de Segurança Intrínseca Equipamento Especial Simbologia Ex d Ex p Ex o Ex q Ex m Ex e Ex n Ex h Ex i Ex s 1.3 GRUPOS Grupos Equipamentos Para operação em mineração GRUPO I subterrânea suscetíveis a exalação de grisu Substância metano (grisu) e pó de carvão Para operação em instalações de GRUPO superfície onde pode existir perigo IIA devido ao grupo do propano. Acetona, Acetaldeído, monóxido de carbono, Álcool, Amônia, Benzeno, Benzol, Butano, Gasolina, Hexano, Metano, Nafta, Gás Natural, Propano, vapores de vernizes. Acroleína, óxido de Eteno, Butadieno, óxido de Propileno, Ciclopropano, Éter Etílico, Etileno, Sulfeto de Hidrogênio. Acetileno, Hidrogênio e Dissulfeto de Carbono. Para operação em instalações de GRUPO superfície onde pode existir perigo IIB devido ao grupo do etileno. Para operação em instalações de GRUPO superfície onde pode existir perigo IIC devido aos grupos do hidrogênio e acetileno. 1.4 CLASSES DE TEMPERATURA Para equipamentos elétricos do Grupo I, a temperatura máxima de superfície não deve exceder: • 150°C sobre qualquer superfície onde possa formar uma camada de pó de carvão; • 450ºC quando o risco acima é evitado, por exemplo, através de vedação contra poeira ou por ventilação. As normas (NBR 9518) também classificam as temperaturas máximas de superfície para equipamentos elétricos do Grupo II. As CLASSES DE TEMPERATURA identificam a máxima temperatura de superfície que uma parte qualquer de um equipamento pode atingir em operação normal ou de sobrecarga prevista, considerando a temperatura ambiente máxima igual a 40°C, ou em caso de defeito. Essas classes de temperatura devem ser menores que a temperatura de ignição dos gases e vapores do meio circundante ao equipamento. Classe de temperatura Temperatura Máxima de Superfície ( °C) T1 T2 T3 T4 T5 T6 450 300 200 135 100 85 2. Descrição dos Tipos de Proteção. 2.1 À Prova de Explosão Ex d (“Explosion Proof” ou “Flame Proof”) Invólucro à prova de explosão: é um sistema suficientemente resistente e vedado para não propagar uma explosão, e cuja temperatura superficial não provoque a ignição de uma atmosfera explosiva. Isto implica uma construção robusta, com tampas roscadas ou parafusadas. Esses invólucros são construídos de forma a, ocorrendo a ignição de uma mistura dentro dele, resistir mecanicamente à pressão, impedindo que a explosão se propague para o meio externo. A NBR 5363 especifica os interstícios máximos entre as peças dos invólucros blindados (entre a tampa e a caixa, ou entre o eixo e o furo da tampa do invólucro de um comutador, por exemplo). Tais interstícios auxiliam no alívio da pressão interna ao invólucro, quando de uma explosão no interior deste. A largura e comprimento destes interstícios (limitados aos valores normalizados) devem ser suficientes para que o gás se resfrie antes de alcançar o ambiente externo. Aplicação: Zonas 1 e 2. 2.2 Segurança Aumentada (Ex e) (NBR 9883/87 e IEC 79-7) Equipamento elétrico de segurança aumentada é aquele que “sob condições normais de operação não produz arcos, faíscas ou aquecimento suficiente para causar ignição da atmosfera explosiva para a qual foi projetado, e no qual são tomadas as medidas adicionais durante a construção, de modo a evitar com maior segurança, que tais fenômenos ocorram em condições de operação e de sobrecarga previstas”. Equipamentos típicos com segurança aumentada são os motores de gaiola, transformadores de potência e de medição, luminárias e caixas de distribuição e de ligação. Aplicação: Zonas 1 e 2. 2.3 Equipamento Elétrico Imerso em Óleo - Ex o (NBR 8601 e IEC 60079-6) O equipamento elétrico é imerso em óleo de tal modo que não inflame uma atmosfera inflamável acima do líquido ou na parte externa do invólucro. Este tipo de proteção é aplicável somente para equipamentos fixos. Aplicação: Zonas 1 e 2. 2.4 Equipamentos Pressurizados – Ex p Neste tipo de proteção uma pressão positiva superior à pressão atmosférica, é mantida no interior do invólucro de modo a evitar a penetração de uma atmosfera explosiva que venha a existir ao redor do equipamento. São definidos três tipos de pressurização que reduz a classificação no interior do invólucro pressurizado de: • px – Zona 1 para não classificada ou Grupo I para não classificada; • py – Zona 1 para Zona 2; • pz – Zona 2 para não classificada. Aplicação: Zonas 1 e 2. 2.5 Equipamentos Imersos em Areia – Ex q Neste tipo de proteção as partes que podem inflamar uma atmosfera explosiva são imersas por uma material de enchimento de modo a evitar a ignição de uma atmosfera explosiva externa. Este tipo de proteção só se aplica a equipamentos com corrente nominal menor ou igual a 16A; que consumam potência menor ou igual a 1000VA cuja tensão de alimentação não seja superior a 1000V. Aplicação: Zonas 1 e 2. 2.6 Equipamento Elétrico Encapsulado – Ex m As partes que podem causar ignição são encapsuladas por uma resina de modo a não conseguir inflamar uma atmosfera explosiva externa. Aplicação: Zonas 1 e 2. 2.7 Equipamentos de Segurança Intrínseca – Ex i São aqueles que em condições normais (isto é, abertura e fechamento do circuito) ou anormais (curto circuito, falta à terra) não liberam energia suficiente para inflamar a atmosfera explosiva. Os equipamentos elétricos de segurança intrínseca são classificados em duas categorias: “ia” – estes são projetados de tal forma que não são capazes de causar uma ignição em operação normal e mesmo com aplicação de duas falhas evidentes mais as falhas não evidentes; e “ib” – que são aqueles incapazes de causar uma ignição em operação normal e com a aplicação de uma falha evidente mais a aplicação das falhas não evidentes. Aplicação: “ia” – Zona 0; e “ib” – Zonas 1 e 2. Nota: falha evidente é aquela que está em conformidade com os requisitos (regras de construção da norma IEC 60079-11) de construção básicos do tipo de proteção; e as falhas não evidentes são aquelas não em conformidade com essas regras. 2.8 Equipamento Elétrico não Acendível – Ex n Equipamentos que, em condições normais de operação e sob determinadas condições anormais especificadas, não causam a ignição da atmosfera explosiva de gás existente no ambiente. Aplicação: Zona 2 2.9 Equipamento com proteção Especial Não há uma definição neste tipo de proteção, que foi previsto para permitir o desenvolvimento de novos tipos de proteção pelos fabricantes. 3. INSTALAÇÕES EM ÁREAS EXPLOSIVAS A norma IEC 79-14 prevê três métodos de instalação a ser adotado: o de conexão por eletrodutos (conexão direta) ao invólucro a prova de explosão; o sistema por cabos com conexão indireta ao compartimento à prova de explosão; e o sistema por cabos com conexão direta ao compartimento à prova de explosão. 3.1 Sistema por eletrodutos. Esta normalização só admite fiação contida em eletrodutos rígidos metálicos roscados (mais comum) ou na forma de cabos com isolação mineral (cabo do tipo MI). Este método de instalação implica, naturalmente, o uso de equipamentos Ex-d, uma vez que não teria sentido prático o emprego de segurança aumentada, por exemplo, em conjunto com cablagem confinada em eletrodutos. Cada invólucro alojando um equipamento deve ser estanque com relação ao eletroduto de conexão, e isto é conseguido com uso de unidades seladoras. Todas as conexões devem ter no mínimo cinco fios de rosca perfeitamente encaixados. 3.2 Conexão direta de cabos. Neste caso os cabos são introduzidos diretamente nos invólucros à prova de explosão através de um prensa-cabos também à prova de explosão. Os cabos podem ser não armados ou armados, sendo que os prensa-cabos são diferentes, com relação ao material de vedação, para cada uma delas, bem como é também específica a capa externa do cabo. Nota: deve-se ter cuidado na seleção e instalação dos prensacabos, que devem se ajustar adequadamente ao tipo e diâmetro do cabo utilizado, uma vez que a junta à prova de explosão é formada pelo anel de vedação em conjunto com a capa externa do cabo. 3.3 Conexão indireta de cabos Neste sistema os cabos são conectados indiretamente ao compartimento à prova de explosão. Esse sistema baseia-se no emprego de equipamentos “Ex d e”, ou seja, que combinam em sua concepção as técnicas de proteção à prova de explosão e de segurança aumentada. Assim, o invólucro que contém o dispositivo de manobra é dividido em duas partes: o compartimento à prova de explosão, propriamente dito, e que contém apenas as partes do aparelho passíveis de produzir centelha, arco ou faísca (como a bobina e contatos de um contator, por exemplo); e outro compartimento, basicamente contendo a caixa de ligação, do tipo segurança aumentada. Os cabos, do tipo industrial comum, são introduzidos através de prensa-cabos também comuns, no compartimento de segurança aumentada. Entre este compartimento e o à prova de explosão, existem buchas passantes, que já vêm moldadas de fábrica. Do lado Ex e, os terminais das buchas obedecem às normas específicas da técnica de segurança aumentada. Assim, entre si os terminais devem obedecer às distâncias mínimas de isolação e escoamento e devem ainda ser inafrouxáveis e não possuir cantos vivos, (conforme NBR 9883). O outro lado das buchas, já dentro do compartimento à prova de explosão, é conectado ao dispositivo de manobra. 4. Instalações Elétricas em áreas classificadas. As normas especificam os métodos de instalação dos diversos equipamentos elétricos em cada área classificada. Assim temos a descrição dos métodos de instalação para: transformadores, capacitores, medidores, instrumentos e relés, fiação, unidade seladora e drenagem, chaves, disjuntores, fusíveis, motores, geradores, etc. Abordaremos aqui apenas alguns aspectos da instalação relacionados com a utilização de unidades seladoras e drenos, pois a descrição completa de todos os métodos de instalação de equipamentos, encontra-se nas normas, e é muito extensa para ser apresenta neste trabalho. 4.1 Unidades seladoras e drenos Em áreas perigosas, unidades seladoras são essenciais para impedir que a pressão de uma explosão num invólucro a prova de explosão, se propague através dos eletrodutos que se conectam a ele. Nenhum sistema de eletrodutos é totalmente estanque à entrada de ar e umidade, portanto, a condensação do vapor dentro dos eletrodutos pode deixar os condutores completamente imersos, induzindo falhas na isolação e a ocorrência de curto circuitos. Por isso algumas unidades seladoras vêm com um sistema de drenagem para retirar essa umidade. O tubo temporário de drenagem é retirado logo que a massa seladora começa a endurecer, e assim um caminho de escoamento da água é estabelecido. A área da seção reta ocupada pelos condutores numa unidade seladora não pode exceder a 25% da área do eletroduto rígido metálico de mesmo tamanho nominal. Os condutores, dentro da unidade seladora, devem ficar, permanentemente, separados uns dos outros e também da parede interna da unidade seladora, de modo que a massa seladora envolva cada um dos condutores. A altura da massa seladora deve ser igual ou superior ao diâmetro nominal da unidade seladora, mas nunca menor que 16 mm. 4.2 Regras para colocação de unidades seladoras em eletrodutos. A) É necessária a colocação de uma unidade seladora em TODOS os eletrodutos que chegam a um invólucro a prova de explosão contendo chaves desligadoras, disjuntores, fusíveis, relés, resistores, ou outros dispositivos produtores de arcos, centelhas, ou altas temperaturas possível de causar uma ignição. As unidades seladoras devem ser instaladas o mais próximo possível do invólucro mas nunca além de 45cm do invólucro. Entre a unidade seladora e o invólucro à prova de explosão é permitida a instalação de uniões, niples, reduções, joelhos, conduletes tipo L, T, e X, desde que sejam à prova de explosão e que o tamanho nominal dos conduletes não ultrapassem o tamanho nominal do respectivo eletroduto. B) Quando o invólucro contém apenas terminais de ligação, emendas e derivações, unidades seladoras são necessárias em todos os eletrodutos de diâmetro nominal igual ou maior que a duas polegadas. A distância máxima de 45cm também deve ser observada. C) Uma só unidade seladora é suficiente entre dois invólucros à prova de explosão, que requeiram unidades seladoras, e estejam interligados através de niples ou por lance de eletrodutos de comprimento não maior do que 90 cm. A unidade seladora não deve se situar a mais do que 45cm de cada invólucro. D) Uma unidade seladora é necessária, onde um eletroduto deixa uma área classificada. Ela pode ser instalada em qualquer um dos dois lados, a não mais que 3m da fronteira. Exceto pela redução à prova de explosão na unidade seladora, nenhum outro acessório é permitido entre a unidade seladora e a fronteira. 5.Conclusão Os aspectos aqui mencionados mostram os cuidados que devem ser tomados na instalação de equipamentos elétricos em áreas com atmosferas explosivas, pelo critério de utilização de invólucros à prova de explosão. Vale dizer que a eficiência deste sistema depende em muito do instalador e do eletricista de manutenção, dando margem a falhas, como por exemplo, unidades seladoras sem massa seladora, parafusos frouxos ou faltantes, etc. Além disso, o custo desses sistemas é bastante alto, e a idéia é utilizar equipamentos com segurança aumentada “Ex e” ou Equipamentos de Segurança Intrínseca – “Ex i”, ou outros tipos normalizados, que apresentam o mesmo grau de segurança com custo relativamente mais baixo. 7. Bibliografia NEC -National Electrical Code – Article 500 Hazardous (Classified Locations) API – American Petroleum Institute – RP500 Recommended Practice for Classification of Areas for Electrical Installations in Petroleum Refineries. IEC – International Electrotechinical Commision – IEC 60079-10 – Electrical Apparatus for Explosive Gas Atmosphere - Classification of Hazardous Areas ABNT – Associação Brasileira de Normas Técnicas – NBR 8370 Instalações e Equipamentos para Atmosferas Explosivas ABNT – NBR 5363 Equipamentos elétricos para atmosferas explosivas – Invólucros à prova de explosão – Tipo de proteção “d” - Especificação. Dácio de Miranda Jordão – Manual de Instalações Elétricas em Indústrias Químicas, Petroquímicas e de Petróleo Atmosferas Explosivas – 3a edição 2002 – Ed.Qualitymark. Eletricidade Moderna – março 1991 – Atmosferas Explosivas 1 SOR, Inc. Useful Information – Hazardous Área Classification Techniques of Electrical Construction and Design – Vol. 14: Industrial Electrical Systems: Wiring Hazardous Areas – Mc Graw Hill – Electrical Construction and Maintenance.

Download