ANÁLISE DE DUTOS CORROÍDOS PELO MÉTODO DOS

ELEMENTOS FINITOS

GISELLE MANHÃES GOMES

UNIVERSIDADE ESTADUAL DO NORTE FLUMINENSE

DARCY RIBEIRO - UENF

CAMPOS DOS GOYTACAZES – RJ

JULHO – 2007

ANÁLISE DE DUTOS CORROÍDOS PELO MÉTODO DOS

ELEMENTOS FINITOS

GISELLE MANHÃES GOMES

“Dissertação apresentada ao Centro de

Ciência e Tecnologia da Universidade

Estadual do Norte Fluminense Darcy

Ribeiro, como parte das exigências

para obtenção do título de Mestre em

Engenharia Civil”.

Orientadora: Prof. Vânia José Karam

CAMPOS DOS GOYTACAZES – RJ

JULHO – 2007

ANÁLISE DE DUTOS CORROÍDOS PELO MÉTODO DOS

ELEMENTOS FINITOS

GISELLE MANHÃES GOMES

“Dissertação apresentada ao Centro de

Ciência e Tecnologia da Universidade

Estadual do Norte Fluminense Darcy

Ribeiro, como parte das exigências

para obtenção do título de Mestre em

Engenharia Civil”.

Aprovada em 23 de julho de 2007

Comissão Examinadora:

____________________________________________

Prof. José Guilherme Santos da Silva (D. Sc.) – UERJ

__________________________________________

Prof. Cláudia Maria de Oliveira Campos (D. Sc.) – IME

_________________________________________

Prof. Sergio Luis González Garcia (D. Sc.) – UENF

_________________________________________

Prof. Vânia José Karam (D. Sc.) – UENF

(Orientadora)

Aos meus pais, Cícero Martins Gomes

e Helena Maria Manhães Gomes.

AGRADECIMENTOS

Um obrigado pode não ser a forma mais completa de agradecer as presenças

e a força que se recebe quando realmente precisa, mas mesmo assim, deixo aqui

registrados os meus agradecimentos àqueles que me incentivaram nessa

caminhada.

Agradeço principalmente a Deus que me permitiu chegar até aqui.

Aos meus grandes pais, Cícero e Helena, por me tornarem consciente do

valor do conhecimento e participarem sempre de todas as fases da minha vida. A

vocês, sempre o meu amor, admiração e agradecimento.

Aos meus irmãos Léo e Guto, que sempre celebraram minhas vitórias. Tenho

certeza que estarão celebrando mais esta.

Ao meu noivo, Álisson, pela compreensão e amor dispensados, mesmo

quando não pude dedicar-me a ele.

Ao meu avô Hildebrando, pela expectativa e confiança.

Ao professor Jean Marie e Sergio Luis, pelo incentivo e colaboração.

A professora Vânia Karam pela orientação e dedicação dispensadas ao longo

deste trabalho.

Aos amigos, Luciana, Fernanda, Joadélio, Elaine Cristina e em especial a

Jean Crispim pela torcida e apoio em todos os sentidos para a conclusão deste

trabalho.

ÍNDICE

LISTA DE FIGURAS.................................................................................................

iv

LISTA DE TABELAS................................................................................................

vii

LISTA DE SÍMBOLOS..............................................................................................

ix

RESUMO..................................................................................................................

xi

ABSTRACT...............................................................................................................

xii

1

INTRODUÇÃO............................................................................................... 01

1.1

Motivação....................................................................................................... 01

1.1.1 Danos em Dutos............................................................................................

05

1.1.2 Corrosão........................................................................................................

06

1.2

Objetivos........................................................................................................

07

1.3

Justificativa....................................................................................................

07

1.4

Revisão Bibliográfica.....................................................................................

07

1.5

Estrutura da Dissertação...............................................................................

09

2

TEORIA BÁSICA........................................................................................... 11

2.1

Introdução...................................................................................................... 11

2.2

Método dos Elementos Finitos......................................................................

11

2.3

Fórmulas Analíticas para tubos.....................................................................

14

2.3.1 Caso 1 – Duto de comprimento infinito ou de comprimento finito, tampado

e fixo em suas extremidades.........................................................................

14

2.3.2 Caso 2 – Duto de comprimento finito, tampado e livre em suas

extremidades.................................................................................................

15

2.4

Análise Elastoplástica.................................................................................... 16

2.5

Curva Tensão-Deformação do Material......................................................... 17

i

3

MÉTODOS EMPÍRICOS................................................................................ 19

3.1

Introdução...................................................................................................... 19

3.2

Método ASME B31G.....................................................................................

20

3.3

Método 085dL ou ASME B31G Modificado...................................................

22

3.4

Método Effective Area...................................................................................

22

3.5

Método DNV RP-F101...................................................................................

23

3.5.1 Parte A: Fatores parciais de segurança........................................................

24

3.5.2 Parte B: Tensões Admissíveis (ASD – Allowable Stress Design).................

24

3.6

Método PCORROC........................................................................................ 25

4

SIMULAÇÕES NUMÉRICAS........................................................................

4.1

Introdução...................................................................................................... 26

4.2

Dimensões e Geometria das Corrosões dos Tubos Ensaiados....................

4.3

Resultados dos Ensaios Experimentais de Choi et al. (2003)....................... 28

4.4

Resultados das Análises Numéricas de Choi et al. (2003)............................ 29

4.5

Simulações com Dutos Não Corroídos.......................................................... 31

26

27

4.5.1 Elemento utilizado.........................................................................................

31

4.5.2 Malha.............................................................................................................

33

4.5.3 Condições de contorno..................................................................................

33

4.5.4 Resultados.....................................................................................................

35

4.6

Simulações com Dutos Corroídos ................................................................

35

4.6.1 Elemento utilizado.........................................................................................

36

4.6.2 Malha.............................................................................................................

37

4.6.3 Condições de contorno..................................................................................

38

4.6.4 Resultados.....................................................................................................

39

5

ANÁLISE PARAMÉTRICA ........................................................................... 44

5.1

Introdução...................................................................................................... 44

5.2

Estudo da Influência da Profundidade da Corrosão na Capacidade de

Carga.............................................................................................................

5.3

44

Estudo da Influência do Comprimento Longitudinal da Corrosão na 48

ii

Capacidade de Carga....................................................................................

5.4

Estudo da Influência do Comprimento Circunferencial da Corrosão na

Capacidade de Carga.................................................................................... 51

5.5

Estudo da Influência da Variação do Raio do Duto na Capacidade de

Carga.............................................................................................................

52

6

CONCLUSÕES E SUGESTÕES ................................................................. 56

6.1

Conclusões....................................................................................................

56

6.2

Sugestões para Trabalhos Futuros...............................................................

57

REFERÊNCIA BIBLIOGRÁFICAS ............................................................... 59

iii

LISTA DE FIGURAS

Figura 1.1

Oleoduto rompido por corrosão em Campinas, 1990 (CETESB,

2002)..................................................................................................

Figura 1.2

02

Rompimento do gasoduto (GLP) por ação de terceiros, Barueri

2001...................................................................................................

03

Figura 2.1

Curva tensão-deformação do aço X65 (Choi et al., 2003)................. 17

Figura 3.1

Corrosão............................................................................................

20

Figura 3.2

Corrosão parabólica..........................................................................

21

Figura 3.3

Corrosão retangular..........................................................................

21

Figura 4.1

Geometria dos espécimes (Choi et al., 2003)...................................

27

Figura 4.2

Malha com corrosão retangular (Choi et al., 2003)............................ 30

Figura 4.3

Malha com corrosão semi-elíptica (Choi et al., 2003)........................ 30

Figura 4.4

Geometria do elemento SHELL63 (ANSYS, 2005)...........................

32

Figura 4.5

Tensões no elemento SHELL63 (ANSYS, 2005)..............................

32

Figura 4.6

Malha do duto sem corrosão (ANSYS, 2005).................................... 33

iv

Figura 4.7

Condições de contorno do duto sem corrosão (ANSYS, 2005)......... 34

Figura 4.8

Geometria do elemento SHELL93 (ANSYS, 2005)...........................

36

Figura 4.9

Tensões no elemento SHELL93 (ANSYS, 2005)..............................

37

Figura 4.10

Malha utilizada para os dutos com corrosão retangular (ANSYS,

2005).................................................................................................

Figura 4.11

38

Condições de contorno do duto com corrosão retangular (ANSYS,

2005).................................................................................................. 39

Figura 4.12

Espécime DB - Tensão máxima de 468 MPa....................................

41

Figura 4.13

Espécime DB - Tensão máxima de 538 MPa....................................

41

Figura 4.14

Espécime DB - Tensão máxima de 605 MPa....................................

42

Figura 4.15

Espécime DB - Tensão máxima de 673 MPa....................................

42

Figura 4.16

Espécime DB - Distribuição final de tensões.....................................

43

Figura 5.1

Pressão de ruptura versus d / t .........................................................

45

Figura 5.2

Distribuição das tensões de von Mises no modelo 1......................... 46

Figura 5.3

Distribuição das tensões de von Mises no modelo 2......................... 47

v

Figura 5.4

Comparação entre a análise numérica e os métodos empíricos

variando-se d / t ................................................................................. 48

Figura 5.5

Pressão de ruptura versus a / Rt ....................................................

Figura 5.6

Comparação entre a análise numérica e os métodos empíricos

variando-se a / Rt ............................................................................

49

50

Figura 5.7

Pressão de ruptura versus c / πR ....................................................... 52

Figura 5.8

Pressão de ruptura versus R / t ......................................................... 53

Figura 5.9

Comparação entre a análise numérica e os métodos empíricos

variando-se R / t .................................................................................

vi

54

LISTA DE TABELAS

Tabela 1.1 Acidentes por falhas em dutos no estado de São Paulo (CETESB,

2002)..................................................................................................... 02

Tabela 1.2 Principais acidentes ocorridos por falhas em dutos no Brasil de 1983

a 2004 (AMBIENTEBRASIL, 2002)......................................................

04

Tabela 4.1 Geometria da corrosão dos espécimes (Choi et al., 2003)..................

28

Tabela 4.2 Pressões de ruptura dos espécimes (Choi et al., 2003).......................

28

Tabela 4.3 Resultados das análises numéricas de Choi et al. ( 2003)................... 30

Tabela 4.4 Resultados da análise elástica linear de duto sem corrosão................ 35

Tabela 4.5 Resultados da análise de dutos corroídos............................................ 40

Tabela 4.6 Evolução do carregamento para o espécime DB.................................

41

Tabela 5.1 Pressão de ruptura com variação do parâmetro d / t ...........................

45

Tabela 5.2 Comparação entre a análise numérica e os métodos experimental e

empíricos variando-se d / t ...................................................................

Tabela 5.3 Pressão de ruptura com variação do parâmetro a / Rt ......................

47

49

Tabela 5.4 Comparação entre a análise numérica e os métodos experimental e

empíricos variando-se a / Rt ..............................................................

vii

50

Tabela 5.5 Pressão de ruptura com variação do parâmetro c / πR ........................

51

Tabela 5.6 Pressão de ruptura com variação do parâmetro R / t ........................... 53

Tabela 5.7 Comparação entre a análise numérica e os métodos experimental e

empíricos variando-se R / t ...................................................................

viii

54

LISTA DE SÍMBOLOS

a

Comprimento longitudinal da corrosão

c

Comprimento circunferencial da corrosão

d

Profundidade da corrosão

D

Diâmetro externo do duto

L

Comprimento do duto

R

Raio do duto

t

Espessura do duto

{L}

Matriz divergente

{LT}

Transposta da matriz divergente

{σ}

Matriz de tensões internas

{ε}

Matriz de deformações

{u}

Vetor de deslocamentos

W int

Soma dos trabalhos virtuais das forças internas

W ext

Soma dos trabalhos virtuais das forças externas

{N}

Matriz que contém as funções de forma ou de interpolação

{u(n)}

Vetor de deslocamentos nodais

{K}

Matriz de rigidez da estrutura

{F}

Vetor de forças

σy

Tensão de escoamento unidirecional do material

σu

Tensão última do material

σe

Tensão equivalente ou efetiva

ix

σ1

Tensão principal na direção 1

σ2

Tensão principal na direção 2

σ3

Tensão principal na direção 3

ν

Coeficiente de Poisson

r

Raio em um ponto qualquer da seção transversal do duto

ri

Raio interno do duto

re

Raio externo do duto

rm

Raio médio do duto

pi

Pressão interna aplicada no duto

σr

Tensão radial

σθ

Tensão tangencial

σ zz

Tensão axial

Ε

Deformação

A0

Área longitudinal original da região corroída

A1

Área longitudinal da parte corroída

Pmáx

Pressão máxima

P0

Pressão de referência

α

Fator que depende da forma considerada para a corrosão

M

Fator de dilatação ou fator Folias

Pr

Pressão de ruptura dos ensaios experimentais de Choi et al. (2003)

PAEF

Pressão máxima obtida com o MEF no trabalho de Choi et al. (2003)

PMEF

Pressão máxima obtida com o MEF no presente trabalho

x

RESUMO

A corrosão é um dano que ocorre freqüentemente em dutos metálicos para

transporte de óleo e gás ao longo do seu tempo de operação. Este dano acarreta uma

perda de material na região afetada, causando comprometimento de sua integridade

estrutural, diminuindo sua capacidade de carga e podendo levar à ruptura. Portanto, o

estudo do comportamento de dutos corroídos e de sua resistência remanescente é de

fundamental importância para avaliar suas condições de operação de forma segura.

Existem alguns métodos empíricos, em geral, conservadores e limitados, encontrados

na literatura. Porém, há necessidade do desenvolvimento de métodos alternativos,

capazes de simular o comportamento da estrutura de uma maneira mais próxima da

real, o que pode ser feito utilizando-se métodos numéricos. Este trabalho visa a análise

do comportamento de dutos depois de iniciado o processo corrosivo, por meio de uma

modelagem numérica baseada no Método dos Elementos Finitos. Considera-se o

regime elastoplástico, com o critério de escoamento de von Mises. São utilizados

elementos do tipo casca, com a finalidade de estudar a variação de alguns parâmetros,

tais como as dimensões das partes corroídas e do duto, na sua capacidade de carga.

Os resultados obtidos com a análise numérica são comparados com resultados

experimentais encontrados na literatura e com resultados de métodos empíricos.

Palavras-chave: corrosão, dutos, método dos elementos finitos.

xi

ABSTRACT

The corrosion is a damage that frequently occurs in pipelines used to oil and gas

transportation. This damage causes loss of material in the corroded region, affecting its

structural integrity, causing a decrease in its load capacity and being able to lead to the

rupture. Therefore, the study of the behavior of corroded pipelines and its remaining

strenght is of great importance to evaluate its operating conditions in a safe form. Some

empirical methods, in general, conservatives and limited, are found in the literature.

However, the development of alternative methods is necessary, in order to simulate the

behavior of the structure in a way next to the real, which can be made using numerical

methods. This work aims the analysis of the pipeline behavior after the corrosive

process have been initiated, by means of a numerical modeling with the Finite Element

Method. The elastoplastic analysis is carried out, with von Mises yield criterion. Shell

elements are used to study the variation of some parameters, such as corroded parts

and pipeline dimensions, in its load capacity. The results obtained with the numerical

analysis are compared with experimental results found in the literature and also with

results obtained from empirical methods.

Keywords: corrosion, pipelines, finite element method.

xii

Análise de dutos corroídos pelo Método dos Elementos Finitos

1

____________________________________________________________________________________

CAPÍTULO 1

INTRODUÇÃO

1.1 – Motivação

Dutos para transporte de petróleo e seus derivados, além de álcool, gás e

produtos químicos diversos, por longas distâncias, são tubulações especialmente

desenvolvidas e construídas de acordo com normas internacionais de segurança e

devem também operar de forma segura. Mesmo construídos e operados dentro dos

padrões máximos de segurança internacional, os dutos estão sujeitos a danos, como a

corrosão, o que diminui gradativamente sua capacidade de carga, podendo levar à

ruptura. Em função da alta pressão com que os produtos são bombeados e da

periculosidade das substâncias transportadas, os conseqüentes danos ambientais e

sócio-econômicos geralmente são enormes.

Os acidentes causados por rompimento de tubulações como dutos ocasionam

diversos impactos negativos ao ambiente, tais como contaminação de solos, subsolos,

corpos de água e danos a animais e vegetais. No ambiente urbano, atinge a população

em função dos fortes odores das substâncias liberadas, bem como a contaminação do

lençol freático e de córregos subterrâneos.

Quando se avalia a capacidade de carga de dutos com defeitos, objetiva-se

evitar acidentes que poderão ocorrer se os dutos estiverem incapacitados de operar

com segurança.

A tabela 1.1 apresenta um resumo dos principais acidentes ocorridos em várias

cidades do estado de São Paulo ocasionados por rompimento de dutos corroídos e as

figuras 1.1 e 1.2 mostram fotos de alguns desses acidentes (CETESB, 2002).

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

2

____________________________________________________________________________________

Tabela 1.1 – Acidentes por falhas em dutos no estado de São Paulo

(CETESB, 2002)

Data

Local

Produto

Volume

Causa

20/10/1983

S.B. do Campo

Gasolina

200 m³

Corrosão

25/02/1984

Cubatão

Gasolina

1.200 m³

Corrosão

1.000 m³

Corrosão

12/10/1998

S. J. dos Campos Óleo combustível

28/02/2000

Cubatão

Óleo combustível

500 litros

Corrosão

30/05/2001

Barueri

Óleo combustível

200 m³

Corrosão

18/02/2004

São Sebastião

Petróleo

Não Estimado

Corrosão

Figura 1.1 - Oleoduto rompido por corrosão em Campinas, 1990 (CETESB, 2002)

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

3

____________________________________________________________________________________

Figura 1.2 – Rompimento de gasoduto (GLP) por ação de terceiros, Barueri, 2001

(CETESB, 2002)

De acordo com a CETESB (Companhia de Tecnologia de Saneamento

Ambiental), a maioria dos acidentes com dutos ocorrem pela ação de terceiros e a

segunda causa é a corrosão.

Na tabela 1.2, estão relacionados os principais acidentes que ocorreram no

Brasil (Ambientebrasil, 2002).

Esses dados mostram a importância de estudos para prevenção de acidentes

desse tipo, devendo-se determinar a resistência remanescente de dutos corroídos, com

a finalidade de se determinar até que ponto podem continuar operando.

Algumas empresas, como a PETOBRAS, que está ligada diretamente à

produção de petróleo, vêm desenvolvendo uma série de projetos na prevenção e no

combate a acidentes ambientais nas suas instalações em todo o país. Além disso, a

ANP (Agência Nacional de Petróleo) tem a finalidade de promover a regulação, a

contratação, a monitoração e a fiscalização das atividades integrantes da indústria de

petróleo. O IBP (Instituto Brasileiro de Petróleo e Gás), que conta hoje com 187

empresas associadas, compreendendo companhias que atuam nos ramos da cadeia de

petróleo, petroquímica, gás, bens e serviços, desenvolve atividades de natureza técnica

e institucional, como projetos, estudos, cursos e eventos, sendo um importante fórum

de interlocução da indústria petrolífera com os órgãos governamentais nas questões

relacionadas à nova regulamentação do setor.

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

4

____________________________________________________________________________________

Tabela 1.2 – Principais acidentes ocorridos por falhas em dutos no Brasil de 1983 a

2004 (Ambientebrasil, 2002)

DATA

Outubro de 1963

Fevereiro de 1984

10 de março de

1997

13 de outubro de

1998

6 de agosto de

1999

18 de janeiro de

2000

28 de janeiro de

2000

16 de

2000

julho

de

16 de fevereiro de

2001

30 de maio de

2001

07 de novembro

de 2003

18 de fevereiro de

2004

ACIDENTE

3 milhões de litros de óleo vazam de um oleoduto em Bertioga.

93 mortes e 2.500 desabrigados na explosão de um duto na favela Villa Socó,

Cubatão – SP.

O rompimento de um duto que liga a Refinaria de Duque de Caxias (RJ) ao

terminal da Ilha D’ Água provoca o vazamento de 2,8 milhões de óleo combustível

em manguezais na Baía de Guanabara (RJ).

Rachadura em um duto que liga a refinaria de São José dos Campos ao Terminal

de Guararema, ambos em São Paulo, causa o vazamento de 1,5 milhão de litros

de óleo combustível no rio Alambari.

Vazamento de 3 mil litros de óleo no oleoduto da refinaria que abastece a Manaus

Energia (Reman) atinge o Igarapé no Cururu (AM) e Rio Negro. Danos ambientais

ainda não recuperados.

O rompimento de um duto que liga a Refinaria de Duque de Caxias (RJ) ao

terminal da Ilha D’ Água provocou o vazamento de 1,3 milhão de óleo combustível

na Baía de Guanabara. A mancha se espalhou por 40 quilômetros quadrados.

Problemas com um duto entre Cubatão e São Bernardo do Campo (SP), provocam

o vazamento de 200 litros de óleo diluente. O vazamento foi contido na Serra do

Mar antes que contaminasse os pontos de captação de água potável no rio

Cubatão.

Quatro milhões de litros de óleo foram despejados nos rios Barigüi e Iguaçu, no

Paraná, por causa de uma ruptura da junta de expansão de uma tubulação da

Refinaria Presidente Getúlio Vargas (Repar). O acidente levou duas horas para ser

detectado, tornando-se o maior desastre ambiental da indústria petroquímica do

Brasil em 25 anos.

Rompe um duto , vazando 4.000 mil litros de óleo diesel no Córrego Caninana,

afluente do Rio Nhundiaquara. Este vazamento trouxe grandes danos para os

manguezais da região, além de contaminar toda flora e fauna. O Ibama rpoibiu a

pesca até o mês de março.

O rompimento de um duto em Barueri em São Paulo, ocasionou o vazamento de

200 mil litros de óleo que se espalharam por três residências de luxo do

Condomínio Tamboré 1 e atingiram as águas do Rio Tietê e do Córrego

Cachoeirinha.

Cerca de 460 litros de óleo vazaram de uma linha de produção em Riachuelo (32

km de Aracaju), atingindo o rio Sergipe e parte da vegetação da região. A

Petrobras foi multada em R$ 1 milhão pela Adema – Administração Estadual do

Meio Ambiente.

Vazamento de óleo cru poluiu o rio Guaecá e a praia de mesmo nome em São

Sebastião, litoral norte de São Paulo. O acidente aconteceu no oleoduto que liga o

Tebar (Terminal Almirante Barroso), em São Sebastião à refinaria Presidente

Bernardes, em Cubatão. As causas do rompimento do oleoduto são

desconhecidas. Ainda não se sabe a quantidade de óleo que vazou.

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

5

____________________________________________________________________________________

1.1.1 – Danos em Dutos

É importante que os dutos sejam capazes de suportar os possíveis danos

provenientes do meio com o qual ele está interagindo, bem como com o produto que

está sendo transportado.

Nenhum duto está isento de defeitos, seja de projeto, seja de fabricação, de ação

de terceiros, de envelhecimento natural ou mesmo decorrentes de produtos corrosivos.

Todo duto tem defeitos, imperfeições que necessariamente deverão ser avaliadas e

acompanhadas. Não existe duto com risco zero, pois os defeitos estão sempre

presentes. O risco de falhas e anormalidades é permanente.

Podem ocorrer vários tipos de defeitos em dutos, como defeitos volumétricos,

que estão relacionados com a perda de material metálico e podem ser: corrosão

interna, corrosão externa, cava e sulco; defeitos geométricos, relativos à mudança de

forma, como: amassamento/mossa, ovalização, enrugamento e flambagem local e

defeitos planares, tais como trincas, dupla laminação, desalinhamento de soldas etc.

As causas dos defeitos podem ser eventos associados com ações da natureza,

tais como erosão, deslizamentos de terra ou movimentação do solo; ação de terceiros,

que são eventos associados com perfuração não intencional da linha por empreiteiras

durante obras de engenharia na faixa do duto, como também atos de vandalismo, entre

outros; falhas operacionais, que são eventos associados com falhas dos operadores, os

quais podem ser decorrentes das atividades indevidas durante a transferência de

produtos entre diversas instalações (terminais, refinarias, estações intermediárias, etc.)

como, por exemplo, sobrepressão e erros nas manobras de válvulas; falhas mecânicas,

como eventos associados a defeitos ou mau funcionamento de válvulas, flanges e

juntas, bem como desgaste ou fadiga do material e falhas na manutenção, associados

com manobras indevidas durante os trabalhos de manutenção das linhas.

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

6

____________________________________________________________________________________

1.1.2 – Corrosão

A corrosão pode ser definida como a interação destrutiva ou a interação que

implique na inutilização, de um material com o ambiente, seja por reação química ou

por eletroquímica (Cascudo, 1964). Isto ocorre com alguns metais que estão sujeitos a

esse tipo de ataque, mesmo quando submetidos a tratamentos que previnam o

desgaste e a perda da resistência.

Dependendo da natureza do processo, a corrosão pode ser classificada de duas

formas: química e eletroquímica. A primeira forma aqui citada é também conhecida por

corrosão seca ou oxidação e acontece quando se tem interação gás-metal, formandose uma película de óxido. No caso da corrosão eletroquímica ou aquosa, ocorre por um

ataque de natureza eletroquímica em meio aquoso com formação de uma pilha ou

célula de corrosão, com eletrólito e diferenças de potencial entre trechos da superfície

do metal.

Segundo a morfologia, a corrosão pode ser classificada em generalizada, por

pite ou sob tensão. A corrosão generalizada ocorre em toda a superfície e pode ser

uniforme, lisa e regular, ou não uniforme rugosa e irregular. A segunda também pode

ser chamada de puntiforme e é uma corrosão localizada, onde há a formação de pontos

de desgaste que evoluem, aprofundando-se no metal. A última, corrosão sob tensão,

também é um tipo de corrosão localizada e se dá com uma tensão na estrutura.

Também podem ocorrer a corrosão por frestas, seletiva e por esfoliação.

A corrosão é um processo natural e resulta da inerente tendência dos metais

reverterem para sua forma mais estável, normalmente óxidos. A maioria dos metais é

encontrada na natureza na forma de compostos estáveis, como óxidos, sulfetos,

silicatos etc, denominados minérios. Durante o processo de extração e refino, é

adicionada uma quantidade de energia ao minério para extrair o metal ou metais nele

contidos. É esta mesma energia que possibilita o aparecimento de forças capazes de

reverter o metal a sua forma primitiva de composto mais estável, ocasionando a

corrosão.

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

7

____________________________________________________________________________________

O tipo de corrosão simulada neste trabalho é a corrosão por pite, que ocorre

pontualmente em algumas áreas localizadas do duto, afetando a integridade do mesmo.

1.2 – Objetivos

Este trabalho tem por objetivo o desenvolvimento de uma modelagem numérica

para simulação do comportamento estrutural de dutos metálicos com a finalidade de

analisar a capacidade de carga dos dutos corroídos em função da variação de

parâmetros relacionados com a geometria das partes corroídas e dimensões dos dutos,

utilizando o Método dos Elementos Finitos (MEF).

1.3 – Justificativa

Os dutos vêm sendo muito utilizados nos últimos anos no setor petrolífero e uma

das formas de se evitar grandes acidentes ambientais é, principalmente, a prevenção.

Apesar de sua fabricação requerer cuidados especiais e serem sempre monitorados, os

dutos podem ser causas de graves acidentes ambientais porque não estão totalmente

imunes à corrosão. Portanto, há necessidade de modelos numérico-computacionais

que permitam estimar a capacidade de carga remanescente após o início do processo

de corrosão.

O trabalho desenvolvido terá aplicação na manutenção de dutos, visando à

prevenção de acidentes que possam ocorrer quando a estrutura estiver comprometida

por algum processo corrosivo.

1.4 – Revisão Bibliográfica

Inicialmente, vários trabalhos foram desenvolvidos com métodos empíricos e,

mais recentemente, métodos numéricos vêm sendo utilizados para a análise desse tipo

de problema de determinação da resistência remanescente de dutos corroídos.

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

8

____________________________________________________________________________________

Um dos métodos mais antigos e ainda utilizados para avaliação da resistência de

dutos corroídos é o método B31G (ASME, 1984). A partir de ensaios experimentais,

foram obtidas conclusões a respeito da influência da geometria da corrosão. Este

método será descrito no Capítulo 3. Mais tarde, o mesmo foi modificado por Kiefner e

Vieth (1989), considerando a geometria da corrosão com um formato entre o parabólico

e o retangular, sendo introduzido um fator de 0,85 na formulação, o que originou o

nome de 085dL ao método. Posteriormente, o programa RSTRENG foi desenvolvido

por Vieth e Kiefner (1993), também com base nesses estudos.

Grigory e Smith (1996) realizaram ensaios experimentais com dutos corroídos e

submetidos a esforços combinados de pressão interna, flexão e temperatura. Por meio

de desgaste mecânico, corrosões retangulares foram simuladas nos espécimes com

variações de dimensões e localizações. Mais tarde, Roy et al. (1997) realizaram

simulações através do programa ABAQUS (Hibbitt, Karlson & Sorensen, 1988), levando

em conta o comportamento elastoplástico do material e a presença de grandes

deformações plásticas, variando parâmetros de carregamento.

Os valores obtidos

foram comparados com os resultados experimentais de Grigory e Smith (1996).

Dando continuidade ao trabalho de Grigory e Smith (1996), Smith et al. (1998)

realizaram ensaios e simulações para avaliar o efeito do enrugamento quando são

variados parâmetros de carregamentos e de geometria da corrosão, concluindo que a

pressão interna, a diferença de temperatura, a profundidade e a largura da corrosão

são os parâmetros que mais influenciam no enrugamento.

Em 1999, é desenvolvido o Método DNV RP-F101 (DNV, 1999), elaborado pela

DNV (Det Norske Veritas) com a cooperação da British Gas Technology e o patrocínio

de algumas empresas, dentre elas a PETROBRAS. O método foi desenvolvido por meio

de ensaios de laboratório e análises por elementos finitos e também está apresentado

no Capítulo 3.

Wilkowski et al. (2000) utilizaram esforços validados recentemente para verificar

as aproximações da equação de tensão comparadas com os fatores de segurança

aplicados nas soluções axiais e circunferenciais da carga limite de dutos com falhas,

trabalhando com diminuição de áreas locais de tubos e seus componentes.

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

9

____________________________________________________________________________________

Freitas (2001) também estudou a integridade de dutos corroídos, através de

comparações entre os métodos ASME B31G, o método Effective Area e o método

085dL, estabelecendo a adequabilidade de cada método, considerando profundidade e

comprimento do defeito.

Choi et al. (2003) desenvolveram ensaios experimentais e soluções numéricas

para carga limite de dutos de gás corroídos, com elementos finitos tridimensionais,

levando em consideração a profundidade do defeito, o comprimento e a geometria do

duto, utilizando o programa ABAQUS (Hibbitt, Karlson & Sorensen, 1998).

Alves (2002) e Alves e Roehl (2003) simularam numericamente ensaios

experimentais encontrados na literatura considerando dutos submetidos à pressão

interna, momento fletor e cargas axiais, utilizando o programa ABAQUS (Hibbitt,

Karlson & Sorensen, 2000).

Costa et al. (2003) estudaram dutos com corrosão de forma elíptica e Torres et

al. (2003) também estudaram dutos com corrosão de mesma forma, porém com

múltiplas corrosões.

Zheng et al. (2004) utilizaram expressões modificadas para estimar o momento

de flexão limite para dutos corroídos comparando com resultados obtidos com um

modelo de elementos finitos elastoplásticos tridimensionais.

Netto et al. (2005) também estudaram o efeito dos defeitos de corrosão na

pressão de ruptura do duto, através de uma série de experiências em pequena escala e

através de um modelo numérico não-linear baseado no método dos elementos finitos.

Guimarães (2005) e Guimarães et al. (2005) desenvolveram soluções numéricas

para carga limite de dutos corroídos através de simulações com elementos finitos de

casca utilizando o programa ANSYS (ANSYS, 2003).

1.5 – Estrutura da Dissertação

Esta Dissertação está dividida em sete capítulos. Neste capítulo, Capítulo 1, temse uma visão geral do que será visto no desenvolvimento do trabalho e mostra-se a

necessidade desse tipo de estudo de avaliação da capacidade de carga de dutos

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

10

____________________________________________________________________________________

corroídos nos dias de hoje para as indústrias petrolíferas que têm consciência do risco

que há quando se têm operações com dutos.

No Capítulo 2, tem-se uma descrição resumida dos métodos e processos

aplicados neste trabalho, mostrando-se a teoria básica utilizada, como a formulação

básica para a utilização do método dos elementos finitos (MEF), análise elastoplástica,

expressões analíticas das tensões para dutos sem defeitos de corrosão e a curva

tensão-deformação do aço API X65.

Logo após, o Capítulo 3 mostra alguns métodos empíricos para avaliação dos

defeitos de corrosão: ASME B31G, 085 dL, Effective Area, DNV RP-F101 e PCORRC.

Os ensaios experimentais realizados por Choi et al. (2003) e que serviram como

base comparativa para os resultados obtidos nas simulações deste trabalho são

apresentados no Capítulo 4, assim como as simulações numéricas desenvolvidas por

Choi et al. (2003) e as simulações com dutos não corroídos e com dutos corroídos

desenvolvidas no presente trabalho, bem como seus respectivos resultados obtidos

com o programa ANSYS (ANSYS, 2005).

No Capítulo 5, tem-se um estudo paramétrico, analisando-se a influência da

geometria da corrosão na capacidade de carga, assim como a influência da geometria

do duto.

E por último, no Capítulo 6, têm-se as considerações finais, com as conclusões e

sugestões para trabalhos futuros.

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

11

____________________________________________________________________________________

CAPÍTULO 2

TEORIA BÁSICA

2.1 - Introdução

Neste Capítulo, apresentam-se as principais considerações teóricas que

fornecem embasamento ao presente trabalho.

Os Métodos Numéricos têm sido bastante utilizados atualmente e podem ser

empregados na resolução de problemas complexos, difíceis de serem resolvidos de

forma analítica, como é o caso de dutos corroídos.

O Método dos Elementos Finitos, MEF, é uma das grandes ferramentas usadas

para solucionar esses tipos de problemas e é o método usado no presente trabalho

para a simulação de dutos. As fórmulas básicas para utilização do MEF são mostradas

no próximo item.

Além disso, apresentam-se as fórmulas analíticas para análise elástica linear de

tubos submetidos a uma pressão interna.

Como o material do duto analisado possui comportamento elastoplástico, as

considerações básicas da análise elastoplástica são também apresentadas e, em

seguida, a curva tensão-deformação do material usado, aço API X65.

2.2 – Método dos Elementos Finitos

A partir da formulação do MEF (Bathe, 1982; Zienkievicz e Taylor, 1991;

Ferrante, 1987), é possível descrever o comportamento de uma estrutura, partindo-se

de uma equação integral válida para o domínio da mesma. Esta equação é escrita em

forma discretizada, considerando-se o domínio discretizado em elementos que, por sua

vez, contêm pontos nodais. Isto permite que as funções envolvidas na análise sejam

escritas na forma de uma função aproximada, utilizando-se funções de interpolação

para estes elementos. As equações discretizadas são escritas para os graus de

liberdade dos pontos nodais, fornecendo um sistema de equações algébricas.

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

12

____________________________________________________________________________________

A malha de elementos finitos, como é chamado o domínio de integração dividido,

será adequada se a geometria dos elementos e suas respectivas funções de

interpolação forem bem escolhidas.

O desenvolvimento da formulação de elementos finitos baseado no Princípio dos

Trabalhos Virtuais (PTV) está descrito a seguir, de maneira resumida.

Inicialmente, levando-se em consideração a Teoria da Elasticidade, tem-se as

equações:

{L }{σ }+ {b} = {0}

(2.1)

{ε } = {L}{u}

(2.2)

{σ } = {D}{ε }

(2.3)

T

A equação (2.1) representa as três equações de equilíbrio entre as tensões

internas e as forças externas, a equação (2.2) relaciona deformações e deslocamentos

e a equação (2.3) representa relações constitutivas, que relacionam as tensões e as

deformações.

Na equação de equilíbrio (2.1), {LT} é a transposta da matriz divergente, {σ} é a

matriz das tensões internas e {b} é o vetor das forças de domínio; na equação (2.2), {ε}

é a matriz das deformações, {L} é a matriz divergente e {u} é o vetor dos

deslocamentos; e em (2.3), {D} é a matriz de constantes elásticas.

Pelo PTV, a soma dos trabalhos virtuais das forças internas é igual à soma dos

trabalhos virtuais das forças externas:

Wint = Wext

(2.4)

ou seja

∫ δ{ε }{σ}dv = ∫ δ{u }{b}dv

T

v

T

(2.5)

v

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

13

____________________________________________________________________________________

Considerando o domínio do problema dividido em elementos, a equação (2.5)

pode ser escrita em forma discretizada:

∑ ∫ δ{ε }{σ }dv = ∑ ∫ δ{u } {b }dv

m

m

(e),T

(e)

(e),T

e =1 v e

(e)

(2.6)

e =1 v e

onde e refere-se ao elemento considerado e m é o número de elementos.

A partir dos deslocamentos nodais e das funções de forma, pode-se escrever os

deslocamentos de um ponto qualquer de um elemento na forma aproximada:

{u} = {N}{u(n) }

(2.7)

onde n é o número de pontos nodais, {u} é o vetor de deslocamentos globais do

elemento, {N} é a matriz que contém as funções de forma e {u(n)} é o vetor de

deslocamentos nodais.

Substituindo (2.7) em (2.2), chega-se a

{ε} = {B}{u(n) }

(2.8)

{B} = {L}{N}

(2.9)

sendo

Quando se substitui (2.8) em (2.3), chega-se a

{σ } = {D}{B}{u(n) }

(2.10)

Substituindo-se (2.7), (2.8) e (2.10) em (2.6), obtém-se

∑ ∫ (δ{u ( ) }{B }){( D }{B }{u })dv = ∑ ∫ (δ{u( ) }{N }) {b }dv

m

m

n ,T

(e),T

(e)

(e)

(n)

e =1 v e

Impondo-se

n ,T

(e),T

(e)

(2.11)

e =1 v e

deslocamentos

virtuais

unitários

em

cada

direção

nodal,

independentemente, e escrevendo a equação anterior em forma matricial, tem-se

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

14

____________________________________________________________________________________

{K} {u} = {F}

(2.12)

onde {K} é a matriz de rigidez da estrutura e {F}, o vetor de forças. Resolvendo-se este

sistema

de

equações,

são

obtidos

os

valores

dos

deslocamentos

nodais.

Posteriormente, podem ser calculados os valores das tensões nos elementos.

No presente trabalho, o domínio de integração é dividido em elementos do tipo

casca com oito pontos nodais e seis graus de liberdade por nó. Este tipo de elemento

foi escolhido com o intuito de reproduzir o comportamento da estrutura de forma

satisfatória, já que o tipo de elemento também influenciará no resultado do problema.

Além disso, empregou-se análise não linear, com consideração de elastoplasticidade.

Foram simulados dutos corroídos através do programa computacional ANSYS

(ANSYS, 2005), que utiliza o MEF para descrever o comportamento da estrutura. Na

região corroída, os elementos foram simulados com espessura menor do que na região

não corroída, considerando que o material corroído não contribui para a resistência do

duto, mas apenas a parte remanescente da espessura contribui para isso.

2.3 - Fórmulas Analíticas para Tubos

Apresentam-se, a seguir, as soluções analíticas que permitem a análise de dois

casos de dutos sem defeitos de corrosão e submetidos a uma pressão interna.

2.3.1- Caso 1 – Duto de comprimento infinito ou de comprimento finito, tampado e

fixo em suas extremidades

Quando um duto está submetido apenas a uma pressão interna e tem um

comprimento suficientemente grande de modo que não produza deformação

longitudinal, tem uma distribuição de tensões expressa por (Branco, 1992; Higdon et al.,

1981):

σr =

2

ri pi

re2 − ri 2

re2

1 − 2

r

(2.13)

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

15

____________________________________________________________________________________

σθ =

2

ri pi

re2 − ri 2

σ zz =

re2

1 + 2

r

(2.14)

2νri pi

re2 − ri 2

2

(2.15)

onde ν é o coeficiente de Poisson, r representa o raio em um ponto qualquer da seção

transversal do duto, ri e re são os raios interno e externo, respectivamente, e pi é a

pressão interna no duto. As funções σ r , σ θ e σ zz

representam as tensões radial,

tangencial e axial, respectivamente, ao longo da espessura do duto.

A tensão radial e a tangencial tornam-se máximas na parede interna do duto,

quando r = ri :

(σ r )max

(σ θ )max =

= − pi

(2.16)

pi (re2 + ri 2 )

re2 − ri 2

(2.17)

Na parede externa do duto, quando r = re , a tensão radial torna-se nula e a

tensão tangencial atinge seu valor mínimo:

(σ θ ) min

2ri 2 pi

= 2

re − ri 2

(2.18)

A tensão axial é constante e, portanto, independe do valor de r .

2.3.2 - Caso 2 –

Duto de comprimento finito, tampado e livre em suas

extremidades

Quando o duto é tampado e livre nas extremidades e possui comprimento

pequeno, as tensões radiais e tangenciais são as mesmas do caso 1 e a tensão axial é

constante e expressa por (Branco, 1992):

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

16

____________________________________________________________________________________

σ zz =

pi

re

ri

(2.19)

2

− 1

2.4 – Análise Elastoplástica

Um material elastoplástico possui um comportamento elástico até um certo limite

de tensão, chamado limite de elasticidade, e, após este limite, o seu comportamento

torna-se plástico.

Para um estado tri-axial de tensões, o limite elástico ocorre quando uma função

das tensões atinge o valor da tensão de escoamento diante de uma solicitação de

esforços crescentes (Chen, 1988; Hill, 1998; Shames, 1989).

Pode-se escrever:

σ e = f (σ 1 ,σ 2 ,σ 3 ) = σ y

(2.20)

em que σ y é a tensão de escoamento unidirecional do material e σ e representa a

tensão equivalente ou efetiva, podendo esta definida em termos das tensões principais

σ 1 , σ 2 e σ 3 , sendo σ 1 ≥ σ 2 ≥ σ 3 , de acordo com algum critério de escoamento.

Existem alguns critérios de escoamento que se aplicam a materiais metálicos,

como o critério de Tresca e o de von Mises.

No critério de Tresca, o limite elástico é alcançado quando as tensões

tangenciais máximas num ponto atingem as tensões tangenciais que se desenvolvem

num ensaio de tração simples no início do escoamento.

Já no critério de von Mises, utilizado neste trabalho, assume-se que o

escoamento ocorre quando a tensão cisalhante efetiva atinge o valor da tensão de

escoamento no cisalhamento puro, que corresponde à metade da tensão de

escoamento na tração. A tensão efetiva de von Mises é expressa por:

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

17

____________________________________________________________________________________

σe =

1

2

(σ 1 − σ 2 )2 + (σ 2 − σ 3 )2 + (σ 3 − σ 1 )2

(2.21)

Para um estado tri-axial de tensões, podem ser consideradas as seguintes

situações para o material:

σ e < σ y : regime elástico;

σ e = σ y : limite elástico, a partir do qual ocorre o início da plastificação;

σ e > σ y : regime plástico.

A equação (2.23), que corresponde à tensão efetiva de von Mises, pode ser

escrita considerando coordenadas cilíndricas, na forma:

σe =

1

2

(σ θ − σ zz )2 + (σ zz − σ r )2 + (σ r − σ θ )2

(2.22)

2.5 – Curva Tensão-Deformação do Material

A curva tensão-deformação para o material do duto utilizado neste trabalho, aço

API X65, foi obtida por Choi et al. (2003) e está representada na figura 2.1.

Figura 2.1 – Curva tensão-deformação do aço API X65 (Choi et al, 2003)

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

18

____________________________________________________________________________________

Esta curva permite a obtenção de dados do material, como módulo de

elasticidade, tensão de escoamento e tensão última.

Além disso, a partir de pontos desta curva, foram obtidos valores de

deformações e de tensões correspondentes, considerados como dados de entrada

desta curva no programa ANSYS (ANSYS, 2005) para as análises elastoplásticas

realizadas.

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

19

____________________________________________________________________________________

CAPÍTULO 3

MÉTODOS EMPÍRICOS

3.1 - Introdução

Alguns métodos empíricos foram desenvolvidos para a determinação da

resistência remanescente de dutos que possuem defeitos de corrosão.

O método ASME B31G (ASME, 1984) baseou-se numa série de testes em dutos

corroídos reais, que haviam sido tirados de serviço. Estes dutos foram submetidos a

uma pressão interna até a ruptura e, com base nos resultados experimentais, foram

desenvolvidas expressões matemáticas semi-empíricas baseadas na mecânica da

fratura. Porém, os resultados têm sido considerados conservadores, fornecendo valores

de pressão de ruptura baixos, o que pode levar à substituição de dutos ainda em

condições de operação.

Em virtude disto, o método ASME B31G foi modificado por Kiefner e Vieth (1989)

com o objetivo de buscar métodos menos conservadores. A forma da corrosão foi

considerada mais detalhadamente e novas definições para o fator de dilatação foram

admitidas. Com estas modificações, surgiram os métodos RSTRENG 085dL (1989) e

RSTRENG Effective Area (1993).

O método DNV RP-F101 (DNV, 1999) surgiu a partir da unificação dos estudos

feitos pela BG Technology e DNV. Baseia-se em ensaios de laboratório com amostras

em escala real em conjunto com análises pelo método dos elementos finitos,

consistindo estas em análise tridimensional não-linear. Foi considerada a inclusão de

cargas axiais e de flexão, além da pressão interna, e também interação entre defeitos.

Para a determinação da pressão de ruptura, estes métodos baseiam-se na

seguinte fórmula geral:

Pmax

A1

1− A

0

= P0

1 − A1 M −1

A0

(3.1)

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

20

____________________________________________________________________________________

em que:

A0 = a t = área longitudinal original da região corroída

A1 = α a d = área longitudinal da parte corroída

M = fator de dilatação ou fator Folias = fator de correção da geometria da corrosão

Pmáx = Pressão de ruptura

P0 = Pressão de referência

sendo α um fator que depende da forma considerada para a corrosão, a o comprimento

longitudinal da corrosão, d a profundidade da corrosão e t a espessura do duto.

3.2 - Método ASME B31G

Neste método (ASME, 1984 e 1991), apenas a pressão interna é considerada na

determinação da pressão de ruptura.

São considerados defeitos curtos quando a ≤ 20 Dt e defeitos longos se

a

> 20 Dt , sendo D o diâmetro externo do duto.

Neste método, quando o defeito é curto, considera-se o mesmo na forma

parabólica e tem-se α = 2/3. Em defeitos longos, considera-se o defeito na forma

retangular, sendo α = 1.

Nas figuras 3.1 a 3.3 estão representadas as formas de corrosão assumidas,

dependendo do defeito considerado, onde a é o comprimento longitudinal da corrosão,

A é a área, d é a profundidade e t a espessura da parede.

Figura 3.1 - Corrosão

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

21

____________________________________________________________________________________

Figura 3.2 – Corrosão parabólica

Figura 3.3 - Corrosão retangular

a) Para defeitos curtos (figura 3.2):

Pmáx

2d

1,1σ y 2t 1 − 3 t

=

D 2 d −1

1−

M

3 t

(3.2)

onde σ y é a tensão de escoamento do material e tem-se também

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

22

____________________________________________________________________________________

2

a

M = 1 + 0,8

Dt

1/ 2

(3.3)

b) Para defeitos longos (figura 3.3):

P máx =

1,1σ y 2t d

1 −

D

t

(3.4)

Neste caso, M tende a infinito.

3.3 - Método 085dL ou ASME B31G Modificado

Este método (Kiefner e Vieth, 1989) utiliza o fator empírico de 0,85 para

representar uma forma de corrosão entre a parabólica e a retangular. Considera-se

apenas a pressão interna e, neste caso:

Pmáx

d

1 − 0,85

2t

t

= (σ y + 69)

D

d −1

1 − 0,85 t M

(3.5)

A pressão e a tensão são em MPa e as expressões para M são mostradas a

seguir:

a) Para defeitos curtos, onde a ≤ 50 Dt :

2

a2

a2

M = 1 + 0,6275

− 0,003375

Dt

Dt

1/ 2

(3.6)

b) Para defeitos longos, onde a > 50 Dt :

M = 3,3 + 0,032

a2

Dt

(3.7)

3.4 - Método Effective Area

Neste método (Vieth e Kiefner, 1993), são considerados a área e o comprimento

efetivos da corrosão e a ruptura é controlada pela tensão de escoamento do material

acrescida de 69MPa, que foi um valor determinado experimentalmente.

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

23

____________________________________________________________________________________

Este método se baseia em definir diversos defeitos de comprimentos variados,

contidos todos dentro do comprimento total do defeito, L, e calcular a pressão de

ruptura para cada um deles. Cada um dos comprimentos de defeito (L1, L2,..., Ln ) é

denominado de Lefetivo e a sua respectiva área corroída de Aefetiva. A área original da

região corroída, Ao , para cada Lefetivo é dada por Ao = Lefetivo . t, onde t é a espessura da

parede do duto.

Pmáx

Aefetiva

1−

A0

2t

= (σ y + 69)

Aefetiva −1

D

M

1 −

A0

(3.8)

Neste método, para defeitos curtos tem-se aefetivo ≤ 50 Dt e para defeitos longos,

aefetivo > 50 Dt .

A pressão e a tensão são em MPa e as expressões para M são mostradas a

seguir.

a) Para defeitos curtos:

L2efetivo

L2efetivo

M = 1 + 0,6275

− 0,003375

Dt

Dt

2 1/ 2

(3.9)

b) Para defeitos longos:

M = 3,3 + 0,032

2

a efetivo

Dt

(3.10)

3.5 - Método DNV RP-F101

Este método (DNV, 1999) é uma recomendação para avaliação de dutos com

corrosão interna e externa no material base, em soldas circunferenciais ou

longitudinais, em perda de metal reparados por esmerilhamento, com perfil suave e sem

presença de trincas.

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

24

____________________________________________________________________________________

O método DNV RP-F101 foi estruturado em duas partes, dependendo do critério

de segurança a ser adotado.

Na primeira alternativa, parte A, são consideradas as incertezas associadas à

espessura da corrosão e às propriedades do material. A pressão admissível

operacional é calculada por meio de equações probabilísticas.

A segunda alternativa, parte B, toma como base o conceito de tensões

admissíveis. A pressão de falha é calculada e, depois, multiplicada por um fator

baseado no fator de projeto original. As incertezas relacionadas à profundidade da

corrosão são deixadas a critério do analista.

3.5.1- Parte A: Fatores parciais de segurança

Os fatores parciais de segurança são baseados no critério de segurança adotado

na DNV Offshore Standard OS-F101, Submarine Pipeline Systems e são determinados

através de tabelas que consideram classes de segurança, qualidade do duto, método

de inspeção e precisão.

Estas classes de segurança são: baixa, normal e alta. A classe normal é

aplicável a dutos de óleo e gás. A classe alta refere-se a dutos localizados em

plataformas, onde existem muitas atividades humanas e, por último, a classe baixa é

para dutos que se localizam em alto mar.

3.5.2- Parte B: Tensões admissíveis (ASD – Allowable Stress Design)

A pressão máxima admissível de operação é determinada aplicando-se um fator

de segurança após o cálculo da pressão de ruptura. As considerações quanto às

incertezas associadas às dimensões do defeito ficam por conta do analista. A pressão

de ruptura de dutos com defeitos simples e sujeitos somente à pressão interna é dada

pela seguinte formulação:

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

25

____________________________________________________________________________________

Pmáx

D − t d −1

1− M

t

d

1−

σ 2t

t

= u

(3.11)

onde σ u é a tensão última e M é o fator de dilatação, expresso pela seguinte equação:

a2

M = 1 + 0,31

Dt

1

2

(3.12)

3.6 - Método PCORROC

O método PCORRC (Pipeline CORRosion Criterion) foi desenvolvido por

Stephens et al. (1999) e teve como base observações experimentais para o

desenvolvimento de um código de elementos finitos para a determinação da carga

limite de dutos corroídos de aços de moderada a alta resistência, que falham através do

colapso plástico quando submetidos a uma pressão interna. Foram desenvolvidas

séries de análises pelo MEF e foi considerado que a ruptura destes dutos é controlada

por sua resistência última à tração.

Neste caso, a pressão de ruptura é expressa por:

Pmáx =

σ u 2t

d

1− M

D t

(3.13)

em que:

a

M = 1 − exp − 0,157

d

D(t − )

2

(3.14)

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

26

____________________________________________________________________________________

CAPÍTULO 4

SIMULAÇÕES NUMÉRICAS

4.1 - Introdução

Neste Capítulo, são apresentadas as simulações numéricas realizadas neste

trabalho, tanto para dutos corroídos como para dutos não corroídos.

Estas simulações se basearam nos ensaios experimentais realizados por Choi et

al. (2003), com a finalidade de validar os resultados numéricos com resultados

experimentais.

Os dados geométricos e de material dos espécimes usados nos ensaios

experimentais realizados por Choi et al. (2003) são apresentados inicialmente, bem

como os valores das pressões de ruptura obtidas. Choi et al. ensaiaram uma série de

dutos fabricados com aço API X65, com vários tipos de corrosões produzidas

mecanicamente. Os espécimes foram submetidos a uma pressão interna, cujo valor

aumentava gradualmente, até que fosse atingida a ruptura. Cada espécime teve sua

extremidade tampada e soldada para permitir elevada pressão interna.

Além disso, são apresentados os resultados numéricos de Choi et al. (2003), que

utilizaram o programa comercial ABAQUS (Hibbitt, Karlson & Sorensen, 1998), baseado

no Método dos Elementos Finitos, para simular computacionalmente o comportamento

dos mesmos dutos dos seus ensaios experimentais. Consideraram várias tensões de

referência para a determinação de um critério de falha.

Em seguida, apresentam-se os resultados de simulações de dutos não corroídos

e, posteriormente, de dutos corroídos, realizadas no presente trabalho com a utilização

do programa ANSYS (ANSYS, 2005), também baseado no Método dos Elementos

Finitos. Os dutos foram considerados com mesmo material e geometria dos dutos

ensaiados por de Choi et al. (2003) e os resultados das simulações pelo MEF foram

comparados com os resultados dos ensaios experimentais.

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

27

____________________________________________________________________________________

4.2 – Dimensões e Geometria das Corrosões dos Tubos Ensaiados por Choi et al.

(2003)

Nos ensaios de Choi et al. (2003), os defeitos de corrosão foram produzidos

mecanicamente e em forma retangular, com os cantos arredondados para evitar alta

concentração de tensões.

Os tubos ensaiados, inicialmente com 12m de comprimento, foram divididos em

espécimes com comprimento L = 2,3m, diâmetro D = 762mm e espessura

t=

17,5mm.

Na figura 4.1, mostra-se, esquematicamente, a geometria do duto e da corrosão

considerada na análise.

Figura 4.1 – Geometria dos espécimes (Choi et al., 2003)

A tabela 4.1 descreve a geometria dos defeitos de corrosão que foram

provocados nos espécimes para simular um comportamento próximo do real, onde c é a

largura do defeito, a é o comprimento longitudinal e d, a profundidade da corrosão.

A nomenclatura dos espécimes foi feita considerando as variações dos

parâmetros. Nos espécimes DA, DB e DC, variou-se a espessura do duto, d, já nos

espécimes LA e LC, o parâmetro variado foi o comprimento longitudinal da corrosão, a,

e em CB e CC, foi considerada a variação do comprimento circunferencial da corrosão,

c.

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

28

____________________________________________________________________________________

Tabela 4.1 – Geometria da corrosão dos espécimes (Choi et al., 2003)

a

c

d

(mm)

(mm)

(mm)

DA

200

50

4,4 (25%)

DB

200

50

8,8 (50%)

DC

200

50

13,1 (75%)

LA

100

50

8,8 (50%)

LC

300

50

8,8 (50%)

CB

200

100

8,8 (50%)

CC

200

200

8,8 (50%)

ESPÉCIME

4.3 – Resultados dos Ensaios Experimentais de Choi et al. (2003)

Os resultados das pressões de ruptura obtidas nos ensaios realizados por Choi

et al. (2003), indicadas por Pr. estão apresentados na tabela 4.2.

Tabela 4.2 – Pressões de ruptura dos espécimes (Choi et al., 2003)

Espécime

Pr (MPa)

DA

24,11

DB

21,76

DC

17,15

LA

24,30

LC

19,80

CB

23,42

CC

22,64

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

29

____________________________________________________________________________________

Todos os espécimes apresentaram deformação saliente ao redor do defeito e a

falha ocorreu na base do defeito como uma fissura na direção longitudinal.

Concluiu-se que a variação da espessura, d, e do comprimento longitudinal, a, do

defeito influenciam a pressão de ruptura, como pode ser observado na tabela 4.2. A

largura do defeito, c, no entanto, causa um efeito insignificante na pressão de ruptura.

Como a pressão interna produz tensão tangencial muito maior do que a tensão axial,

esta tendência parece razoável.

A ruptura foi precedida por uma deformação em forma de bolha em torno da

região do defeito, que é típica para materiais de dutos de média a alta resistência. A

área do defeito apresentou uma redução significativa da espessura ao longo da fissura,

provavelmente causada por um estreitamento local antes do colapso. Em todos os

espécimes, a falha foi controlada pelo colapso plástico, não houve fratura.

4.4 – Resultados das Análises Numéricas de Choi et al. (2003)

Choi et al. (2003) fizeram simulações computacionais pelo MEF utilizando o

programa comercial ABAQUS (Hibbitt, Karlson & Sorensen, 1998), considerando os

mesmos dutos dos ensaios experimentais e empregando elementos tridimensionais

isoparamétricos com 20 pontos nodais.

As malhas utilizadas por Choi et al. para a corrosão retangular e para a corrosão

semi-elíptica estão representadas nas figuras 4.2 e 4.3, respectivamente.

Os resultados das análises numéricas de Choi et al. (2003) com dutos com

corrosão retangular, o tipo mais severo de corrosão, estão apresentados na tabela 4.3,

onde se observa a relação entre a pressão máxima obtida nessas simulações

numéricas, indicadas por PAEF , e a pressão de ruptura dos ensaios experimentais, Pr..

Foram consideradas as tensões de referência σ y , 0,8 σ u , 0,9 σ u e σ u , sendo σ y a

tensão de escoamento unidirecional do material e σ u a tensão última do mesmo. Esses

resultados mostram que a tensão de referência mais adequada foi de 90% de σ u .

Estabeleceram, assim, o critério de falha para esta situação, considerando que a falha

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

30

____________________________________________________________________________________

ocorre quando a tensão efetiva de von Mises no ponto mais solicitado da corrosão

atinge 90% da tensão última do material, σ u .

Já no caso da corrosão semi-elíptica, que simula melhor como ocorrem as

corrosões na prática, o critério de falha adotado considera a tensão de referência igual

a 0,8 σ u (Choi et al. ,2003).

Figura 4.2 – Malha com corrosão retangular (Choi et al., 2003)

Figura 4.3 – Malha com corrosão semi-elíptica (Choi et al., 2003)

Tabela 4.3 – Resultados das análises numéricas de Choi et al. ( 2003)

PAEF/Pr

Espécime

Pr (MPa)

σy

0,8 σ u

0,9 σ u

σu

DA

24,11

0,81

0,99

1,01

1,01

DB

21,76

0,66

0,95

1,04

1,10

DC

17,15

0,42

0,86

0,95

1,05

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

31

____________________________________________________________________________________

LA

24,30

0,68

0,95

1,00

1,01

LC

19,80

0,61

0,88

0,98

1,06

CB

23,42

0,57

0,86

0,93

1,00

CC

22,64

0,59

0,88

0,95

1,02

4.5 – Simulações com Dutos Não Corroídos

No presente trabalho, foram feitas, inicialmente, simulações dos dutos ensaiados

por Choi et al. (2003), sem considerar a corrosão, utilizando o método dos elementos

finitos com elementos de casca, a fim de comparar os resultados assim obtidos com os

resultados correspondentes da solução analítica.

Os dados geométricos considerados na simulação dos dutos representados na

figura 4.1 empregando elementos de casca são os seguintes:

•

Comprimento: L = 1150 mm

•

Espessura: t = 17,5 mm

•

Raio médio: rm = 372,25 mm

O dados do material considerado, aço API X65, são apresentados a seguir,

sendo os valores do módulo de elasticidade, da tensão de escoamento e da tensão

última obtidos a partir do gráfico da figura 2.1.

•

Coeficiente de Poisson :ν = 0,3

•

Módulo de elasticidade: E = 203 GPa

•

Tensão de escoamento: σ y = 468 MPa

•

Tensão última: σ u = 673 MPa

Neste caso, foi aplicada uma pressão interna pi de 1 MPa.

4.5.1 – Elemento utilizado

O elemento utilizado na simulação dos dutos sem defeitos de corrosão foi o

elemento de casca com aproximação linear SHELL63 (ANSYS, 2005). A figura 4.4

mostra a geometria do elemento, bem como a localização dos nós e o sistema de

coordenadas locais e globais.

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

32

____________________________________________________________________________________

Figura 4.4 – Geometria do elemento SHELL63 (ANSYS, 2005)

Este elemento possui quatro nós e seis graus de liberdade por nó, sendo três

translações e três rotações.

Como este tipo de elemento não possui nós localizados no topo e nem na base

da estrutura, mas somente na superfície média, são calculados os esforços resultantes

nesta superfície. A figura 4.5 ilustra as tensões e os esforços resultantes, que incluem

momentos fletores em relação aos eixos x e y (MX e MY), momento torsor (MXY),

forças cisalhantes (NX, NY e TXY) e forças normais (TX e TY).

Figura 4.5 – Tensões no elemento SHELL63 (ANSYS, 2005)

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

33

____________________________________________________________________________________

4.5.2 – Malha

Devido à simetria existente em relação a três planos, apenas a oitava parte do

duto foi discretizada neste caso.

A figura 4.6 mostra a malha utilizada na simulação, com 231 elementos e 264

pontos nodais, que foi obtida fazendo-se análise de convergência.

Figura 4.6 – Malha do duto sem corrosão (ANSYS, 2005)

4.5.3 – Condições de contorno

Foram simulados dois casos de condições de contorno, os quais são detalhados

a seguir.

Para o caso 1, em que o tubo foi considerado com os topos fechados e fixo nas

extremidades, a representação das restrições no contorno está apresentada na figura

4.7. Nas linhas L1, L2 e L3, as condições de contorno foram aplicadas levando-se em

conta as condições de simetria. Em L1, foi impedido o deslocamento na direção do eixo

x; em L2, impediu-se o deslocamento na direção de y e, em L3, foram impedidos o

deslocamento na direção de z e a rotação em torno de z. Na linha L4, considerando o

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

34

____________________________________________________________________________________

tubo tampado e fixo nessa extremidade, foram também impedidos o deslocamento na

direção de z e a rotação em torno de z.

Para o caso 2, em que o tubo foi considerado com os topos fechados e

simplesmente apoiado, foram consideradas as mesmas condições de contorno usadas

no caso 1 para as linhas L1, L2 e L3 e, em L4, restringiu-se apenas a rotação em torno

do eixo z e aplicou-se uma pressão de linha p L , equivalente à pressão exercida na

tampa lateral do duto.

Esta pressão de linha foi calculada pela seguinte expressão:

pL =

p i π ri 2

2 π rm

(4.1)

sendo ri o raio interno do duto.

Considerando

pi = 1 MPa, tem-se, para os dados do duto analisado,

p L = 177,48 N / mm .

L1

L4

L3

L2

Figura 4.7 – Condições de contorno do duto sem corrosão (ANSYS, 2005)

UENF/CCT/LECIV/ESTRUTURAS

Análise de dutos corroídos pelo Método dos Elementos Finitos

35

____________________________________________________________________________________

4.5.4 – Resultados

A tabela 4.4 mostra os resultados da análise elástica linear do duto sem

corrosão, submetido a uma pressão interna de 1 MPa, com o elemento de casca

SHELL63 (ANSYS, 2005), para os dois casos apresentados no item 2.3. Pode-se

observar uma boa aproximação dos resultados obtidos quando comparados com as

respectivas soluções analíticas.

Tabela 4.4 – Resultados da análise elástica linear de duto sem corrosão

Erro de

CASOS

TIPO DE

ANÁLISE

(σ θ )máx

(σ r )máx

σ zz

(σ e )máx

(MPa)

(MPa)

(MPa)

(MPa)

σe

em relação à

solução

analítica

(%)

CASO 1

CASO 2

ANALÍTICA

21,28

-1,00

6,08

19,72

MEF

21,22

-1,00

6,36

19,60

ANALÍTICA

21,28

-1,00

10,14

19,30

MEF

21,22

-1,00

10,14

19,24

0,60

0,31

4.6 – Simulações com Dutos Corroídos

Foram realizadas simulações pelo MEF com dutos corroídos, empregando

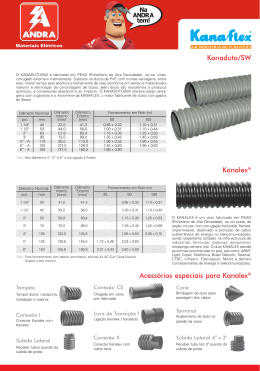

elementos de casca, com a finalidade de avaliar a resistência remanescente dos