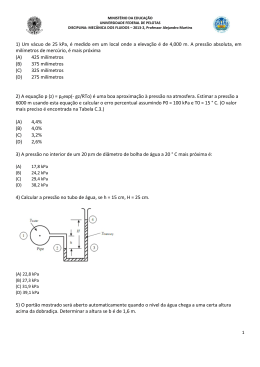

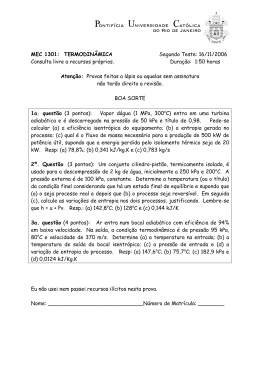

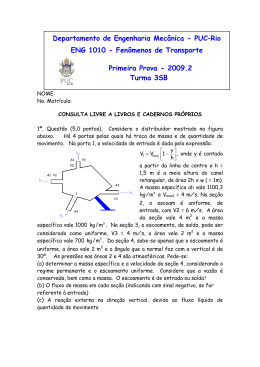

REGULADOR ELETRÔNICO DE PRESSÃO L. L. Martins1; T. A. Botrel2; M. F. Pinto3; A. P. Camargo3; C. A. Salvador3 RESUMO: O objetivo deste trabalho foi desenvolver um regulador eletrônico de pressão. O sistema é composto por uma válvula hidráulica, um transdutor de pressão, duas válvulas solenóides, um aspersor e um circuito microprocessado. Baseado na leitura do transdutor de pressão, o controlador eletrônico aciona as válvulas solenóides para pressurizar ou para aliviar o diafragma da válvula hidráulica. O tempo em que a válvula solenóide permanece aberta é função da pressão instantânea na tubulação. Testou-se o regulador eletrônico nas condições de pressão de entrada de 130,43 kPa e 387,35 kPa, programando-se o software para ajustá-las para 98,06 kPa e 357,93 kPa respectivamente. O controlador apresentou um bom desempenho ajustando as pressões de entrada de 130,43 kPa e 387,35 kPa para 98,28 e 357,94 kPa, respectivamente. PALAVRAS-CHAVE: automação, controlador, válvula hidráulica. ELECTRONIC PRESSURE REGULATOR SUMMARY: This work had the purpose to develop an electronic pressure regulator. The system has a hydraulic valve, a pressure transducer, two solenoid valves, a sprinkler, and a microcontrolled circuit. Based on pressure transducer measurement, the electronic controller handles both solenoid valves in order to pressurize or decrease pressure on hydraulic valve’s diaphragm. Therefore, the period of time while solenoid valve remains opened depend on instantaneous pressure inside the pipe. Microcontroller was programmed in order to allow selection of the following regulated pressures: 98.06 kPa and 357.93 kPa. During the tests, the outlet measured pressure was 98,28 kPa considering an inlet pressure of 130.43 kPa, and 98.06 kPa as desired outlet pressure. Likewise, the outlet measured pressure was 357.94 kPa considering an inlet pressure of 387.35 kPa, and 357.93 kPa as desired outlet pressure. Based on presented results, the electronic pressure regulator worked properly. KEYWORDS: automation, controller, hydraulic valve 1 Engenheiro Agrônomo, Mestrando em Irrigação e Drenagem, Departamento de Engenharia de Biossistemas, Escola Superior de Agricultura Luiz de Queiroz, ESALQ - USP, Av. Pádua Dias, 11, Caixa Postal 9, CEP 13418-900, Piracicaba, SP. Fone (19) 3447-8549. e-mail: [email protected]. 2 Prof. Doutor, Departamento de Engenharia de Biossistemas, ESALQ - USP, Piracicaba, SP. 3 Doutorandos em Irrigação e Drenagem, ESALQ - USP, Piracicaba, SP L. L. Martins et al. INTRODUÇÃO A água é um dos fatores de produção mais importantes para a agricultura (Armindo, 2009) sendo esta uma das atividades que mais consomem água (Rijsberman, 2006). Dados apresentados por Coelho et al. (2005) relatam que a eficiência de irrigação, no âmbito mundial, situa-se, em termos médios de 37%. Para contornar estes indicadores, Lima et al. (2003) citam que os sistemas de irrigação devem ser bem projetados, sobretudo em áreas de topografia acidentada, em que se observa acentuada variação na pressão do sistema, causando significativas diferenças de vazão e uniformidade de aplicação de água. Dentre os fatores hidráulicos que afetam a uniformidade de aplicação de água, deve-se citar a variação de pressão no sistema, a topografia do terreno e a inexistência ou operação inadequada de reguladores de pressão. Visando-se regular a pressão de saída numa faixa definida de pressão de entrada emprega-se as válvulas reguladoras de pressão, contudo de acordo com Lima et al. (2007), a pressão de saída na válvula nem sempre será correspondente a apresentada no catálogo do fabricante caso se altere a pressão de entrada ou a vazão do sistema,com relação aos valores fixados na sua curva de desempenho. Os reguladores mais comuns são constituídos por uma carcaça que aloja um êmbolo empurrado por uma mola mantendo-o na posição de máxima abertura, porém quando a pressão de entrada é maior, ela se transmite momentaneamente, fechando parcialmente o êmbolo (Tarjuelo, 2005). Com o avanço da eletrônica e a modernização da agricultura irrigada, justifica-se a atenção para o aperfeiçoamento das técnicas de controle de pressão em sistemas de irrigação. O uso de microcontroladores auxilia no controle de processos e no auxílio à tomada de decisão, possibilitando a automação de reguladores de pressão que sejam capazes de manter constante a pressão de saída, independente da pressão de entrada e que possibilitem estabelecer a pressão de saída de acordo com as necessidades individuais de cada sistema de irrigação. De acordo com o que foi exposto, este trabalho teve como objetivo a construção de um regulador eletrônico de pressão que seja preciso e exato. MATERIAL E MÉTODOS O desenvolvimento do regulador de pressão, bem como os ensaios pertinentes a avaliação do sistema, foram realizados no Laboratório de Hidráulica do Departamento de Engenharia de Biossistemas da Escola Superior de Agricultura “Luiz de Queiroz” – USP. O sistema é composto por uma válvula hidráulica, um sensor de pressão, duas válvulas solenóides e um circuito microprocessado (Figura 1). O equipamento foi testado operando sob pressão de entrada de 130,43 kPa e 387,35 kPa, sendo o software programado para ajustar a pressão para 98,06 kPa (situação 1) e 357,93 kPa (situação 2) respectivamente. O controle da pressão foi feito com base na lógica proporcional, em que o controlador age sobre o processo com uma atuação “on-off”. Assim, o tempo de abertura e fechamento das válvulas solenóides (sinal de saída do controlador) é referenciado pelo “erro” existente entre diferença de pressão lida pelo controlador e a pressão de ajuste a cada instante de medição. L. L. Martins et al. A válvula hidráulica utilizada foi da fabricante Bermad, série 200, do tipo globo, com limites de pressão de 68,95 kPa a 1034,21 kPa, permitindo uma variação de perda de carga de 56 kPa. Foi utilizado uma tubulação de 0,025 m de diâmetro para a instalação do sistema, a qual caracteriza-se por possuir a mesma seção transversal da válvula hidráulica. O sensor de pressão utilizado foi o modelo MPX 5700DP, sendo calibrado com auxílio de um manômetro tipo peso morto, obtendo-se experimentalmente a equação que correlaciona a leitura em bytes do ADC à pressão no momento da leitura (Equação 1). (eq.1) em que, P – pressão, kPa; b – diferença de potencial, bits. As tomadas pressão foram instaladas a uma distância de 4 vezes o diâmetro da tubulação a partir do eixo central da válvula hidráulica, evitando-se erros advindos da turbulência ocasionada por esta. A pressão foi transmitida ao sensor por meio de microtubo de polietileno com diâmetro de 0,004 m e lida pelo microprocessador a cada 0,001 segundo, sendo que a pressão apresentada no display é o resultado médio de 10 leituras. O circuito eletrônico (Figura 2) é composto pelo microcontrolador PIC18F4550, da Microchip, que possui memória flash de 32 kbytes e é programado em linguagem computacional C. A transmissão de dados para o computador foi feita via interface serial, utilizando-se o circuito integrado MAX 232. Para se obter a visualização imediata da variação de pressão do sistema durante o processo de ajuste, usou-se um LCD no sistema eletrônico. O acionamento dos relés é feito por meio de uma interface de potência pelo circuito integrado ULN 2803 fabricado pela Toshiba. A observação da pressão de entrada foi feita com auxílio de um manômetro digital instalado a montante da válvula hidráulica. No final da linha de condução de água acoplou-se um aspersor com a finalidade de provocar uma perda de carga na saída, restringindo o fluxo e limitando a perda de carga na válvula. RESULTADOS E DISCUSSÃO As Figuras 3A e 3B destacam a variação da pressão no sistema em função do tempo de atuação do regulador de pressão. O tempo verificado para o controlador de pressão atingir o valor de pressão desejado foi inferior a 80 segundos, o que demonstra sua eficiência no ajuste da pressão estabelecida. Para que ocorra redução da pressão, a válvula solenóide 1 (Figura 1) é acionada, liberando o fluxo de água, e assim pressionando o diafragma, que por consequência reduz a área de passagem de água na válvula hidráulica. Antagonicamente a este processo, a válvula solenóide 2 (Figura 1) tem a função de promover alívio no diafragma liberando o fluxo de água e consequentemente diminuindo a perda de carga. A diferença de pressão observada na entrada e na saída, no início do processo, foram de 16,77 kPa e 14,81 kPa para as situações 1 e 2 respectivamente. Esta diferença de pressão devese as perdas de carga provocadas pelas peças hidráulicas ao longo da tubulação, entre os dois pontos da tomada de pressão, bem como do próprio equipamento controlador de pressão. O equipamento mostrou-se eficiente ao regular as pressões de 130,43 kPa e 387,35 kPa para uma pressão média de 98,28 kPa e 357,94 kPa respectivamente (valores médios de pressão L. L. Martins et al. considerando todos os valores da curva referentes as pressões lidas pelo controlador). Portanto verifica-se que houve uma variação da pressão ajustada para a pressão desejada de 0,22 kPa para a primeira situação e de 0,01 kPa para a segunda situação. Devido a fatores intrínsecos às válvulas solenóides, o limite de tempo de resposta é de no mínimo 30 milissegundos, consequentemente, o volume de água sobre o diafragma neste intervalo de tempo provoca uma flutuação dos valores de pressão ajustada em torno da pressão requerida. CONCLUSÃO O regulador eletrônico de pressão atuou de forma eficiente, convergindo rapidamente (aproximadamente 80 segundos) para a pressão pré-estabelecida no microprocessador. AGRADECIMENTOS À FAPESP, ao MCT, CNPq e à CAPES, pelo apoio financeiro a esta pesquisa, por meio do Instituto Nacional de Ciência e Tecnologia em Engenharia da Irrigação (INCTEI). REFERÊNCIAS BIBLIOGRÁFICAS ARMINDO, R. A. Desenvolvimento de um aspersor de taxa variada para irrigação de precisão. Piracicaba, 2009. 98p. Tese (Doutorado em Irrigação e Drenagem). Escola Superior de Agricultura “Luiz de Queiroz”, USP. COELHO, E. F.; COELHO FILHO, M. A.; OLIVEIRA, S. L. Agricultura irrigada: eficiência de irrigação e de uso de água. Bahia Agrícola, Cruz das Almas, v.7, n.1, p.57-60, 2005. LIMA, SÍLVIO C. R. V.; FRIZZONE, J.A.; COSTA, R.N.T.; SOUZA, F.; PEREIRA, A.S.; MACHADO, C.C.; JÚNIOR, M.V. Curvas de desempenho de válvulas reguladoras de pressão novas e com diferentes tempos de utilização. Revista Brasileira de Engenharia Agrícola e Ambiental, Campina Grande, v.7, n.2, p.201-209, 2003. LIMA, SÍLVIO C. R. V.; FRIZZONE, J.A.; BOTREL, T. A.; TEIXEIRA, M.B.; CARVALHO, M.A.R.; GOMES, A.W.A. Comportamento de Reguladores de Pressão para Pivô Central Após Modificação Interna. Revista Brasileira de Agricultura Irrigada, Fortaleza, v.1, n.1, p.9–14, 2007. RIJSBERMAN, F. R. Water scarcity: fact or fiction? Agricultural Water Management, Amsterdam, v.80, p. 5-22, 2006. TARJUELO, J.M. El Riego por Aspersión y su Tecnología. 3.ed. Madrid: Mundi Prensa, 2005, 585p. Manômetro V1 V2 Controlador Sensor Tomada de pressão 1 Válvula hidráulica Tomada de pressão 2 Figura 1. Sistema regulador de pressão, onde V1 e V2 são válvulas solenóides. Emissor L. L. Martins et al. Figura 2. Circuito eletrônico regulador de pressão. 114 109 104 99 94 0 A Pressão Lida Pressão de Ajuste 200 400 Tempo Acumulado (s) Pressão de Ajuste 372 Pressão Lida (kPa) Pressão Lida (kPa) Pressão Lida 367 362 357 352 600 0 B 200 400 600 Tempo Acumulado (s) Figura 3. Tempo de resposta para regular a pressão de entrada de 130,4 kPa para a pressão desejada de 98,1 kPa (A) e de 387,4 kPa para 357,9 kPa (B).

Download