8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM AVALIAÇÃO DA CORRENTE ELÉTRICA NO PROCESSO DE NITRETAÇÃO POR EDM NO AÇO AISI H13. Carlos Eduardo dos Santos, [email protected] Ernane Rodrigues da Silva, [email protected] Rogério Felício dos Santos, [email protected] 1,2,3 Centro Federal de Educação Tecnológica de Minas Gerais – CEFET-MG – Avenida Amazonas, 5253 – Nova Suiça – Belo Horizonte – MG – CEP. 30480-000 Resumo: No processo de usinagem por descargas elétricas (EDM), utilizando como fluido dielétrico a água deionizada, adicionado composto à base de hidrogênio, observou-se formação de nitretos em uma camada homogenia abaixo da camada branca (Zona Refundida). O principal objetivo deste trabalho foi avaliar a variação da espessura desta camada nitretada no aço AISI H13 variando a corrente elétrica no processo (EDM), utilizando uma máquina de eletroerosão por penetração com capacidade de descargas de até 40 Amperes. As amostras foram usinadas submersas em água deionizada em solução com ureia. Foram avaliados quatro correntes diferentes (10, 20, 30 e 40A) em amostra de aço AISI H13 usinadas com eletrodo de cobre eletrolítico, em uma solução com concentração de 10g/l de ureia. Foram avaliadas também quatro concentrações de ureia na solução (10, 20, 25 e 40g/l) usinadas com corrente fixa de 30 Amperes. Os resultados da variação da corrente demonstraram que o aumento da corrente influencia diretamente no crescimento da espessura da camada nitretada, com um canal de plasma mais intenso durante a fusão é possível desprender uma maior quantidade de nitrogênio da solução que podem formar combinações com os elementos presentes no aço AISI H13 obtendo uma quantidade maior de nitretos. Na variação da concentração, também foi observado que o aumento da quantidade de ureia na solução também influencia no aumento da espessura da camada, porém com menos relevância em relação a corrente elétrica. Por meio da caracterização de Microdureza e Difração de Raio-x, foi possível verificar o aumento da dureza e o aparecimento de nitretos nas amostras analisadas. Palavras-chave: Nitretada, Ureia, AISI H13, EDM 1. INTRODUÇÃO A indústria utiliza vários processos de fabricação para desenvolver seus produtos, tendo como foco produzir alto volume de peças com menor custo de processo. Segundo Fonseca (2001) estas características estão contidas diretamente no processo de fundição por injeção, o qual é considerado ideal para a indústria por apresentar alta capacidade de produção quando aplicado em determinados produtos, principalmente em alumínio. Para confecção dos moldes utilizados neste processo e devido a complexidade da geometria das peças hoje produzidas, o processo EDM (Usinagem por descargas elétricas) tem se destacado como um dos mais utilizados. A remoção de material é feita pelo bombardeamento de elétrons ou íons contra a superfície da peça, produzindo a retirada dos resíduos por sublimação, gerando cavidades profundas e com alto grau de complexidade (SANTOS, 2007). O molde é fabricado utilizando geralmente os aços da classe H, denominado aço ferramenta, que suportam a repetitividade dos ciclos de injeção, sem alterar suas propriedades mecânicas, garantindo durabilidade no processo, evitando quebras, trincas ou defeitos prematuros. Com intuito de preservar as cavidades destes moldes, é comum utilizar tratamentos superficiais que irão melhorar as propriedades mecânicas e reduzir os desgastes provenientes do trabalho repetitivo. As técnicas de endurecimento superficial de peças e ferramentas são largamente empregadas na indústria por proporcionar ao material elevadas durezas superficiais ao mesmo tempo em que mantém um núcleo relativamente tenaz (Lampman, 1991; Davis, 2002; Krauss, 2005), dentre as técnicas a mais utilizada para este processo é a Nitretação que é um método de endurecimento superficial para aumentar a resistência ao desgaste de fadiga superficial e por deslizamento, ocorrente nos moldes. A nitretação pode ser a gás por difusão ou através do canal de plasma que tem sido largamente a mais empregada para melhorar as propriedades da superfície de vários materiais de engenharia Sun e Bell (1991). Durante o processo de nitretação a plasma, conforme Skonieski et al (2008) a reação não ocorre apenas na superfície, mas também na subsuperfície. Como resultado, uma fina camada de nitretos de ferro é produzida na superfície juntamente com uma zona de difusão espessa e dura. Isso não só aumenta a resistência à fadiga e ao desgaste por deslizamento, mas também a capacidade de carga do componente. Além de possuir uma grande vantagem em relação a nitretação gasosa. Enquanto na nitretação a gás é tecnicamente excluída a possibilidade de se nitretar abaixo de 500ºC, no plasma é possível tratar as peças a partir de 375ºC. O processo de EDM é explicado por algumas teorias dentre elas a termoelétrica desenvolvida por König e Klocke (1996) dividindo o processo em quatro fases, dentre elas ocorre a formação do canal de plasma devido a variação em altíssima velocidade da fase de ignição, que é mantido em um curto período de tempo regulado pelo operador durante o 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM processo. Este canal de plasma pode ser aproveitado para promover a implantação dos íons de hidrogênio realizando uma semelhança do processo de nitretação a plasma. Segundo Yan et al. (2005) e Camargo et al. (2009) os resultados de sua pesquisa apresentaram a possibilidade de enriquecer superfícies com nitretos na usinagem por descargas elétricas de amostras de titânio aeronáutico. Eles utilizaram solução de água deionizada e ureia, como fluido dielétrico neste processo. Yan et al (2005) observaram a formação de uma camada de nitreto de titânio na superfície. Foi verificado um ganho na resistência ao desgaste por deslizamento. Camargo et al (2009) identificaram uma camada enriquecida por TiN da ordem de 7 μm. A dureza dessa camada foi da ordem 60 % superior a da matriz. De acordo Santos (2013), o processo de nitretação por EDM é característico pela formação de uma zona refundida, e logo abaixo ocorre alterações microestruturais de uma cor ligeiramente mais escura formando uma sombra conhecida como zona afetada pelo calor. O objetivo deste trabalho foi avaliar a influencia da corrente elétrica na espessura da camada nitretada através do processo de usinagem por descargas elétricas (EDM) em uma solução de água deionizada e ureia, utilizando eletrodo de cobre eletrolítico e amostras de aço AISI H13. Para tanto, foram analisadas: Dureza e formação da camada nitretada. 2. METODOLOGIA O trabalho foi realizado em uma maquina de EDM por penetração, modelo Servpack EDM 540NC, juntamente com uma cuba auxiliar em aço inox 304 e bomba de circulação do fluído, conforme ilustrado na Fig. (1). Como fluido dielétrico foi usado água deionizada em solução com ureia. As correntes elétricas do processo utilizadas foram: 10, 20, 30 e 40 Amper, fixando a concentração de ureia em 10 g/l, sendo o volume utilizado de 30 litros para garantir a submersão da amostra. Posteriormente variou-se a concentração da solução, utilizando: 10, 20, 25 e 40 g/l, mantendo fixa a corrente de 30 Amper. Em todos os ensaios foram garantido a concentração da solução e a limpeza do eletrodo e peça sob circulação do fluido a uma pressão de 0,5 bar. Figura 1. Eletroerosão por penetração EDM 540 – Corrente máxima (40Amper) Para obtenção da água deionizada utilizou-se um Deionizador portátil a base de resina mista aniônica e Catiônica que realizou a desmineralização da água abaixando a condutividade para 2 µs/cm. A solução foi preparada com auxílio de uma balança digital para a pesagem da ureia em grãos, diluindo posteriormente em um recipiente e agitado por 30 segundos. Após cada diluição a condutividade foi medida com auxílio de um condutivímetro portátil. As amostras de aço AISI H13 foram fabricadas com dimensões de 18 mm de diâmetro e 11 mm de espessura utilizando um torno CNC com refrigeração sob pressão, evitando qualquer aquecimento e alteração da microestrutura. Para facilitar a preparação metalográfica, algumas amostras foram seccionadas ao meio, no sentido da espessura, antes da usinagem por EDM. Os testes por EDM conforme ilustrado na Fig. (2), foram realizados primeiramente no grupo em que se variou a corrente elétrica e posteriormente no grupo em que se alterou a concentração da solução. Em todos eles as amostras seccionadas foram embutidas para análise metalográfica. O material para a confecção dos eletrodos foi o cobre eletrolítico. Adotou-se o formato cilíndrico com diâmetro externo de 5/8” e comprimento de 30 mm. Para o ensaio de Difração de Raios-X (DRX), as amostras mantiveram o formato cilindro, realizando um ensaio de com ângulo 2θ com exposição de 40 minutos em cada amostra. No ensaio de microdureza utilizou-se um microdurômetro da marca Shimadzu, com carga de 5 a 500 gramas por endentação. 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM Figura 2. Usinagem das amostras por EDM. 2.1. Parâmetros do processo de EDM O regime de trabalho estabelecido foi desbaste de cavidade conforme os parâmetros de usinagem ilustrados na Tab. (1). Cada teste teve duração de 8 minutos sendo repetidas três vezes em cada condição dos diferentes valores de corrente e concentração de ureia. Tabela 1. Parâmetros de entrada do Processo de EDM Parâmetro Unidade Polaridade da ferramenta Positiva Positiva Tensão 150 V Corrente 10,20, 30 e 40 A Ton 100 μs DT 50 % Tempo de erosão 2 s Afastamento periódico da ferramenta 1 µm Intervalo entre tempo de erosão e afastamento periódico da ferramenta 0,5 s Para a usinagem com melhor eficiência utilizou-se o eletrodo com polaridade positiva, permitindo uma melhor remoção de material e boa condição para abertura do arco elétrico. A tensão de ionização na formação do canal de plasma foi mantida constante em 150 v. O tempo de duração do pulso de 100 microsegundos garantiu um baixo desgaste no eletrodo, combinado ao DT de 50%, que está relacionado com o tempo de pausa do canal de plasma. A corrente de descarga foi variada de 10, 20, 30 e 40 Amper, mantendo todos os demais parâmetros constantes. O Gap e a sensibilidade foram ajustados de forma a garantir os valores de corrente constante durante o processo em cada amostra. 2.2. Fluido dielétrico A ureia foi diluída em água deioniza sendo sua condutividade monitorada através de um condutivímetro portátil com faixa de medição de 0 a 1999 μs/cm e incerteza de ±2%. A água deionizada foi obtida com a utilização de água potável sendo sua condutividade média de 40 μS/cm. Após passar por um elemento filtrante de 25 μm em um aparelho deionizador, ocorreu a redução da condutividade elétrica média da água para valores na ordem de 3 μs/cm. As concentrações a sua condutividades após a solução estão apresentadas na Tab. (2). Em todas estas concentrações foi possível abrir o arco elétrico para realizar o zeramento, ou seja, a referência inicial do processo de usinagem com a peça e o eletrodo submerso na solução. 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM Tabela 2. Condutividade da solução de água deionizada x ureia Concentração de ureia (gramas/litro) Condutividade (μs/cm) 0 3 10 13 20 27 25 33 40 38 2.3. Características avaliadas no processo de nitretação por EDM. Após a usinagem, as amostras cortadas foram embutidas com resina para embutimento a quente da marca Struers do tipo Durofast, específica para embutimento a quente com preservação das bordas, conforme ilustrada na Fig. (3), avaliando posteriormente a variação da espessura da camada de cor escura formada abaixo da camada branca, com auxílio de um microscópio ótico da marca CARL ZEISS com ampliação de 20 a 1000X, acoplado ao software Axion Vision versão 4.9.1 para visualização e medição da imagem. Figura 3. Amostra em aço H13 embutida a quente A microdureza Vickeres foi mensurada ao longo da camada modificada através de um microdurômetro Shimadzu com carga de 5 gf e ampliação da imagem de 400x. O modo de aplicação da carga foi o de Carregamento/Descarregamento com tempo de permanência de 10 segundos. Para a verificação da presença de nitretos foi realizada a difração de raios-x convencional, Bragg-Brentano ou θ-2θ. As especificações técnicas do difratômetro e os parâmetros de varredura estão descritos na Tab. (3). Tabela 3. Especificações técnicas e parâmetros usados na DRX θ-2θ. Parâmetros Radiação Voltagem do tubo Corrente 30 Modo de varredura Espaçamento Velocidade de varredura Tempo de varredura por ponto Ângulo inicial (2θ) Ângulo final (2θ) Unidade CuKα 40 KV 30 mA Tempo Fixo 0,02º; 0,03º; 0,05º 2 Graus/minuto 5 segundos 10 Graus 100 Graus 3. RESULTADO E DISCUSSÃO Os resultados da variação da espessura da camada nitretada e da camada branca estão apresentada na Fig. (4a) e (4b), considerando a usinagem com variação da corrente elétrica na mesma concentração de ureia em água deionizada. 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM Figura 4. Variação da corrente elétrica no processo de usinagem por EDM. Os resultados do aparecimento de uma camada formando uma sombra estão compatíveis com as verificações citadas por Santos (2013), a corrente elétrica exerce uma influência significativa na formação desta camada, multiplicando a corrente elétrica do processo de EDM em 4 vezes, obteve um acréscimo na ordem de 230% na espessura da camada alterada, passando de uma espessura média de 7,38 ±0,06 µm para 17,41±1,02µm. A intensidade da corrente pode ter proporcionado um canal de plasma mais concentrado aumentando a zona afetada pelo calor, promovendo nesta região uma alteração microestrutural. A Fig.(5a,b,c,d) ilustra os resultados obtidos na variação da concentração de ureia em água deionizada de 10, 20, 30 e 40 g/l usinando no processo de EDM com uma corrente fixa de 30Amper. Figura 5: Variação da concentração de ureia na usinagem por EDM. 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM Os resultados das diferentes concentrações de ureia apresentaram uma pequena variação na espessura da camada alterada, considerando a concentração de ureia de 10g/l como referência, houve um pequeno aumento para a condição de 20g/l, 30g/l e 40g/l, A Tabela 4 apresenta a média e os desvio padrão das medições da camada alterada de cada condição, mostrando que a concentração não contribuiu de forma significativa para a formação da camada alterada, sendo a corrente elétrica a fator preponderante constatado na fig. 4. Tabela 4: Média e desvio padrão das espessuras das camadas nas amostras com variação de concentração. Amostra Espessura camada Espessura da camada Espessura Total Alterada (ZAC) branca (ZR) µm 10g/l 9,44±0,94 19,84±3,08 29,28±3,30 20g/l 8,34±0,63 20,85±1,35 29,19±1,89 30g/l 10,36±0,54 20,61±1,66 30,97±1,96 40g/l 11,80±1,85 17,91±0,59 29,71±2,25 A figura (6) apresenta um perfil de microdureza Vickers das amostras usinadas com correntes de 10, 20, 30 e 40 Amper, verificando as diferenças ao longo da superfície da amostra, varrendo a camada refundida e passando pela camada nitretada. Figura 6: Perfil de dureza das amostras com variações de corrente. Os resultados dos ensaios de dureza apresentaram uma variação significativa em relação a matriz que tem a dureza média de 160HV. Na região da camada refundida houve uma dureza entre 401HV a 448HV, na camada nitretada abaixo da refundida dureza média para a amostra de 10g/l foi de 381HV e de 339HV, 366HV e 334HV respectivamente para as demais condições, mantendo uma média de dureza de 355HV para a região alterada em sua microestrutura. Na região da distância de aproximadamente 30 µm, sendo que esta profundidade ultrapassa a média da espessura da camada modificada, obteve uma dureza em torno de 180HV que ainda é superior a dureza da matriz. A Fig. (9) ilustra o espectro do ensaio de DRX obtido na superfície usinada com água deionizada e ureia nas correntes de 10, 20, 30 e 40 Amper. 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM Figura 7: Imagem do espectro de DRX em amostra de aço AISI H13. Verificando a formação de nitretos durante o processo de usinagem por EDM, observa-se a presença de picos de nitretos tipo FeN (111) e (220); tipo ε-Fe2-3N (110) e tipo Fe2N (202). A fase Fe-α (ccc – cúbica de corpo centrado) foi encontrada sendo (110) a orientação cristalográfica predominante. Também é verificada a presença de óxido de ferro (Fe203) e de cobre nesses difratogramas. Segundo Santos (2013), o óxido é proveniente do oxigênio presente na água e na ureia e o cobre do eletrodo ferramenta. 4. CONCLUSÕES Ocorre a nitretação no processo de usinagem por EDM utilizando água deionizada e ureia, sendo a corrente elétrica a principal variável para aumentar a espessura da camada nitretada, o aumento da concentração também influência, porém atribui uma perda de eficiência ao processo, devido o aumento da condutividade elétrica da solução, o que dificulta a abertura do canal de plasma, que pode caracterizar menor capacidade de implantação iônica do hidrogênio presente na solução. O aumento da dureza foi evidenciado, elevando de 160 HV no metal base para a 355HV em média na região nitretada. Não ocorrem variações significativas de dureza nesta região em diferentes correntes ou concentrações. A presença de nitretos como ε-Fe2-3N (110) pode ser mais bem evidenciado na corrente de 40 Amper. 5. AGRADECIMENTO Ao CEFET MG, pela disponibilidade dos laboratórios necessários para este trabalho. A PUC Minas pela contribuição dos equipamentos para análise metalográfica. 6. REFERÊNCIAS CAMARGO, B. C.; COSTA, H. L.; RASLAN, A. A. Endurecimento Superficial de Uma Liga Ti6Al4V por meio de Usinagem por Descargas Elétricas. In: COBEF Congresso Brasileiro de Engenharia de Fabricação, 5, 2009, Belo Horizonte, MG. DAVIS, J.R. Surface Hardening of Steels: understanding the basics. Materials Park, ASM Internacional. 351p. 2002 FONSECA, M. T. Teoria fundamental do processo de fundição sob-pressão, Itaúna, SENAI-DR. Minas Gerais, Brasil, 2001. KÖNIG, W.; KLOCKE, F.; LENZEN, R. The Electrical Machining Processes: What Demands Will They Face in the Future. International Journal of Electrical Machining. V.1 n.1, p. 3-7. 1996. KRAUSS, G. 2005. Steels: Processing, Structure and Performance. Materials Park, ASM Internacional, 427 p. LAMPMAN, S. 1991. Introduction to Surface Hardening os Steels. In: ASM INTERNATIONAL HANDBOOK COµMITTEE (eds.), ASM Handbook: Heat Treating. Utah, International Library Service, vol. 4, p. 259-267. SANTOS, R. F. Influência do Material da Peça e do Tratamento Térmico na Eletroerosão dos Aços AISI H13 e AISI D6. 2007. 132 f. Dissertação de Mestrado Pontifícia Universidade Católica de Minas Gerais, Belo Horizonte, MG. 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM SANTOS. R.F . NITRETAÇÃO POR EDM DO AÇO AISI 4140. 2013. 129f. Tese (Doutorado). Universidade Federal de Uberlândia. SKONIESKI, A, F, O, LIMA, E,S, ROCHA, R,H,A,S – Heterogenidade de temperaturas em fornos de nitretação plasma – Estudos tecnológicos – Vol. 4, n 1:37-43, (Jan/Abr 2008). SUN, T; BELL, T. Plasma Surface Engineering of Low Alloy Steel. Materials Science and Engineering. V. 140, p. 419-434. 1991. YAN, B. H.; TSAI, H. C.; HUANG, F. Y. The Effect in EDM of a Dielectric of a Urea Solution in Water on Modifying the Surface of Titanium. International Journal of Machine Tools & Manufacture. N. 45, p. 194-200. 2005. 7. DIREITOS AUTORAIS Os autores são os únicos responsáveis pelo conteúdo do material impresso incluídos no seu trabalho. EVALUATION OF ELECTRIC CURRENT ON PROCESS FOR NITRIDING EDM IN STEEL AISI H13. Abstract: In the process of machining by electrical discharge (EDM) using as a dielectric fluid to deionized water, added to the hydrogen-based compound, was observed in a homogeneous layer below the white layer nitrides formation (remelted zone). The aim of this study was to evaluate the variation of the thickness of this layer in nitrided steel AISI H13 ranging the electric current in the process (EDM) using an EDM machine by penetration capable of discharges of up to 40 Amperes.. The samples were submerged in deionized water machined in solution with urea. We assessed four different chains (10, 20, 30 and 40A) steel sample AISI H13 machined electrolytic copper electrode in a solution with a concentration of 10g / liter of urea. Also evaluated were the concentrations of urea solution (10, 20, 25 and 40 g / liter) machined with a fixed current of 30 amperes. The variation of the current results showed that increasing the chain directly influences the growth of the thickness of the nitrided layer, a more intense plasma channel during melting can detach a larger amount of nitrogen in solution which can form compounds with elements present AISI H13 steel in obtaining a greater amount of nitrides. In the variation of concentration was also observed that increasing the amount of urea in the solution also affects the increase of the layer thickness but less relevance to the current. Through characterization of hardness and X-ray diffraction was performed to verify the increase of the hardness and the appearance of nitride in the samples. Keywords: nitrided, Urea, AISI H13, EDM

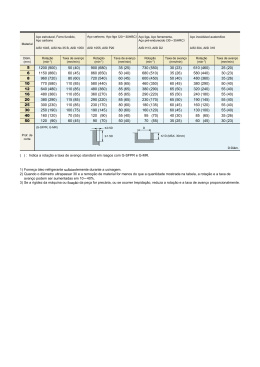

Download