ESTUDO COMPARATIVO POR OTIMIZAÇÃO TERMOECONÔMICA DE

SISTEMAS DE SEPARAÇÃO DE GÁS CARBÔNICO POR MEMBRANAS EM

PLATAFORMAS DE PETRÓLEO

Leonardo Toscano

Dissertação

de

Mestrado

apresentada

ao

Programa de Pós-graduação em Engenharia

Mecânica, COPPE, da Universidade Federal do

Rio de Janeiro, como parte dos requisitos

necessários à obtenção do título de Mestre em

Engenharia Mecânica.

Orientador:

Rio de Janeiro

Abril de 2015

Manuel Ernani de Carvalho Cruz

ESTUDO COMPARATIVO POR OTIMIZAÇÃO TERMOECONÔMICA DE

SISTEMAS DE SEPARAÇÃO DE GÁS CARBÔNICO POR MEMBRANAS EM

PLATAFORMAS DE PETRÓLEO

Leonardo Toscano

DISSERTAÇÃO SUBMETIDA AO CORPO DOCENTE DO INSTITUTO ALBERTO

LUIZ COIMBRA DE PÓS-GRADUAÇÃO E PESQUISA DE ENGENHARIA

(COPPE) DA UNIVERSIDADE FEDERAL DO RIO DE JANEIRO COMO PARTE

DOS REQUISITOS NECESSÁRIOS PARA A OBTENÇÃO DO GRAU DE MESTRE

EM CIÊNCIAS EM ENGENHARIA MECÂNICA.

Examinada por:

________________________________________________

Prof. Manuel Ernani de Carvalho Cruz, Ph.D.

________________________________________________

Prof. Marcelo José Colaço, D.Sc.

________________________________________________

Prof. Su Jian, D.Sc.

RIO DE JANEIRO, RJ - BRASIL

ABRIL DE 2015

Toscano, Leonardo

Estudo comparativo por otimização termoeconômica de

sistemas de separação de gás carbônico por membranas em

plataformas de petróleo / Leonardo Toscano. – Rio de Janeiro:

UFRJ/COPPE, 2015.

IX, 100 p.: il.; 29,7 cm.

Orientador: Manuel Ernani de Carvalho Cruz

Dissertação (mestrado) – UFRJ/ COPPE/ Programa de

Engenharia Mecânica, 2015.

Referências Bibliográficas: p. 97-100.

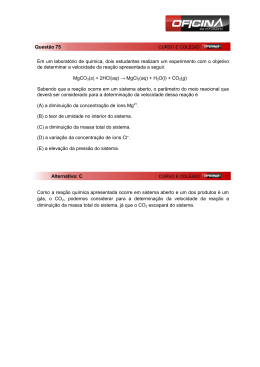

1. Otimização Econômica. 2. Sistema de separação por

Membranas. 3. CO2. 4. Evolução diferenciada. 5. Enxame de

partículas. I. Cruz, Manuel Ernani de Carvalho. II. Universidade

Federal do Rio de Janeiro, COPPE, Programa de Engenharia

Mecânica. III. Título.

iii

Dedico

A Deus, e Jesus Cristo.

À minha família.

iv

AGRADECIMENTOS

Em primeiro lugar, agradeço a Deus, pelo dom da Vida Eterna e por guiar pelo

caminho da sabedoria e da paz.

À Universidade Federal do Rio de Janeiro e ao Programa de Engenharia

Mecânica da COPPE pela oportunidade de realização desse mestrado.

Ao meu orientador, Prof. Manuel Ernani de Carvalho Cruz pela confiança em

mim depositada, pela sua disposição em ajudar e guiar frente aos obstáculos, pelo seu

bom humor e amizade. A todos os professores e funcionários do Departamento de

Engenharia Mecânica que contribuíram na formação acadêmica e na elaboração desse

trabalho. Aos amigos e demais colegas de pós-graduação em Engenharia Mecânica,

pelo espírito de grupo ao longo dos anos de árduo estudo.

À Petrobras, em especial aos colegas da gerência de Facilidades de Produção,

pelo apoio e incentivo incessante para a realização desse trabalho.

À minha família, que apoiou de forma incondicional, meus pais Angelo e

Marília, que me guiaram ao longo da mais longa jornada, a vida. A minha irmã mais

nova Clarissa, que incentivou para que eu buscasse sempre crescer. Especialmente, a

minha esposa Christiane, que nos últimos anos compartilhou comigo tanto os melhores

quanto os mais difíceis momentos, com fé e perseverança.

A esses, meu muito Obrigado.

v

Resumo da Dissertação apresentada à COPPE/UFRJ como parte dos requisitos

necessários para a obtenção do grau de Mestre em Ciências (M.Sc.)

ESTUDO COMPARATIVO POR OTIMIZAÇÃO TERMOECONÔMICA DE

SISTEMAS DE SEPARAÇÃO DE GÁS CARBÔNICO POR MEMBRANAS EM

PLATAFORMAS DE PETRÓLEO

Leonardo Toscano

Abril/2015

Orientador:

Manuel Ernani de Carvalho Cruz

Programa: Engenharia Mecânica

Este trabalho apresenta um estudo comparativo por otimização termoeconômica

entre cinco configurações de módulos de separação de CO2 por membranas. O estudo é

conduzido através de métodos de otimização heurísticos para a obtenção de cada

solução ótima. Dois métodos são utilizados de modo a verificar a exatidão dos

resultados, enxame de partículas e evolução diferenciada. As funções objetivos adotadas

nesse estudo são o custo de investimento, CAPEX, e o valor presente líquido, VPL. A

função CAPEX leva em conta os custos direto e indireto de aquisição de cada

equipamento instalado, a contingência e os impostos. A função VPL considera o custo

de investimento, o custo de operação, a depreciação, a receita, os impostos e a taxa de

juros.

Cada problema de otimização termoeconômica é resolvido através do uso de um

programa de simulação de processos, responsável pela modelagem termodinâmica de

todo o sistema de separação, de uma planilha eletrônica, responsável pela modelagem

econômica, e por um código computacional próprio, responsável pelo algoritmo de

otimização. A vazão e a composição da carga processada pela unidade são variadas a

cada ano de acordo com uma curva de produção prescrita. A concentração molar de

dióxido de carbono é limitada ao máximo de 3%. A corrente rica em CO2 está sujeita ao

limite de capacidade da unidade de compressão a jusante. Os resultados obtidos são

utilizados para analisar crítica e comparativamente o potencial de uso de cada uma das

cinco configurações.

vi

Abstract of Dissertation presented to COPPE/UFRJ as a partial fulfillment of the

requirements for the degree of Master of Science (M.Sc.)

COMPARATIVE STUDY THROUGH THERMOECONOMIC OPTIMIZATION OF

CARBON DIOXIDE SEPARATION SYSTEMS BY MEMBRANES IN OFFSHORE

OIL PRODUCTION UNITS

Leonardo Toscano

April/2015

Advisor:

Manuel Ernani de Carvalho Cruz

Department: Mechanical Engineering

This work presents a comparative study by thermoeconomic optimization of five

configurations of CO2 separation units by membranes. The study uses heuristic

optimization methods to achieve the optimal solution of each configuration. Two

optimization methods are used in order to confirm the accuracy of the results, particle

swarm and differential evolution. The objective functions adopted in this study are the

investment cost, CAPEX, and the net present value, NPV. The CAPEX function takes

into account the direct and indirect acquisition costs of equipment, contingency and

taxes. The function NPV considers the investment cost, operating cost, depreciation,

revenue, taxes and interest rates.

Each thermoeconomic optimization problem is solved using a process simulation

program, responsible for the thermodynamic model, an electronic spreadsheet,

responsible for the economic model, and a customized computer code, responsible for

the optimization algorithm. The material flow and the composition processed by the unit

change each year according to a prescribed production curve. The carbon dioxide molar

concentration is limited to a maximum of 3%. The CO2 rich stream is subject to the

capacity of the compression unit downstream. The results are used to analyze critically

and comparatively the potential use of each of the five settings.

vii

Sumário

CAPÍTULO 1

INTRODUÇÃO

1

1.1

DESCRIÇÃO DO TRABALHO

1

1.2

MOTIVAÇÃO

1

1.3

ORGANIZAÇÃO DA DISSERTAÇÃO

2

CAPÍTULO 2

2.1

2.2

REVISÃO DA LITERATURA

3

OTIMIZAÇÃO DE SISTEMAS DE SEPARAÇÃO DE CO2 POR

MEMBRANAS

3

MÉTODOS DE OTIMIZAÇÃO TERMOECONÔMICA

5

CAPÍTULO 3

DESCRIÇÃO DO SISTEMA

8

3.1

SEPARAÇÃO PRIMÁRIA DE PETRÓLEO

8

3.2

PROCESSO DE SEPARAÇÃO DE CO2

10

3.3

O SISTEMA DE MEMBRANAS

13

3.4

DESCRIÇÃO DOS SISTEMAS ANALISADOS

17

CAPÍTULO 4

4.1

METODOLOGIA

30

MODELAGEM ECONÔMICA

30

4.1.1

CUSTO DE INVESTIMENTO

30

4.1.2

CUSTO DE PRODUÇÃO

33

4.1.3

RECEITA

35

4.1.4

DISPONIBILIDADE

36

4.1.5

VALOR PRESENTE LÍQUIDO

36

4.2

4.2.1

MODELAGEM DE PROCESSO

38

MODELAGEM DA CORRENTE DE

ALIMENTAÇÃO

38

4.2.2

MODELAGEM DA MEMBRANA

39

4.2.3

MODELAGEM DO COMPRESSOR

42

4.2.4

MODELAGEM DOS TROCADORES DE CALOR

46

4.2.5

MODELAGEM DOS VASOS DE PRESSÃO

47

4.2.6

FERRAMENTAS COMPUTACIONAIS

48

viii

4.3

MÉTODOS DE OTIMIZAÇÃO

50

4.3.1

EVOLUÇÃO DIFERENCIADA

51

4.3.2

ENXAME DE PARTÍCULAS

52

4.3.3

FUNÇÕES OBJETIVO

53

4.3.4

VARIÁVEIS DE DECISÃO

55

4.3.5

RESTRIÇÕES

56

4.3.6

AVALIAÇÃO DOS PARÂMETROS UTILIZADOS E

CRITÉRIOS DE CONVERGÊNCIA

4.4

ESTUDO DE CASO DE REFERÊNCIA

CAPÍTULO 5

RESULTADOS E ANÁLISE

5.1

COMPARAÇÃO DOS TEMPOS COMPUTACIONAIS

5.2

ANÁLISE DA CONVERGÊNCIA ENTRE OS RESULTADOS DOS

59

63

68

68

DIFERENTES MÉTODOS DE OTIMIZAÇÃO

71

5.3

COMPARAÇÃO ECONÔMICA – CAPEX

76

5.4

COMPARAÇÃO ECONÔMICA – VPL

81

5.5

COMPARAÇÃO – CAPEX VERSUS VPL

89

CAPÍTULO 6

CONCLUSÕES

92

6.1

SÍNTESE DOS RESULTADOS

92

6.2

CONCLUSÕES

92

6.3

CONTRIBUIÇÕES

95

6.4

SUGESTÕES PARA TRABALHOS FUTUROS

95

CAPÍTULO 7

REFERÊNCIAS BIBLIOGRÁFICAS

ix

97

CAPÍTULO 1

1.1

INTRODUÇÃO

Descrição do trabalho

Esse trabalho busca otimizar economicamente o problema da separação do

dióxido de carbono (CO2) do gás natural, mistura essa originada da corrente gasosa do

processo de separação primária de óleo e gás de uma plataforma de petróleo.

A análise econômica inclui como uma das restrições a variação temporal da

vazão e composição da corrente de alimentação e inclui também a limitação de

capacidade da unidade de recompressão da corrente de CO2 para posterior reinjeção no

reservatório. Na elaboração do estudo são considerados os custos de investimento e

operação bem como a receita com a venda do gás natural produzido.

O problema termoeconômico é solucionado através de métodos heurísticos de

otimização. Ao final, o resultado ótimo de diversas configurações é comparado com os

demais em termos de custo de investimento e valor presente liquido.

1.2

Motivação

Após a descoberta da fronteira petrolífera do pré-sal, em 2009, o Brasil deparou-

se com uma grande oportunidade e, também, com grandes desafios. Testes indicavam

vazões potenciais de 15 a 50 mil barris de óleo por dia e a presença de 8 a 12% de CO2

no gás associado (LIMA, 2009). Os poços em operação no pré-sal, como os do Campo

de Lula, têm atingido tal volume no pico de produção, mas mantido média de 20 mil a

25 mil barris diários (DURÃO, 2013).

As concentrações de 8% a 12% de CO2 no gás associado do pré-sal são muito

maiores que em outros campos petrolíferos. Nos demais campos brasileiros, a

concentração média é de 5%. Estimativas apontam, somente nas áreas de Tupi e Iara, a

existência de 3,1 bilhões de toneladas de CO2 (LIMA, 2009). O autor afirma que a

reinjeção é viável e seu emprego se justifica pelo grande passivo ambiental que seria

gerado caso o CO2 fosse liberado. Ainda segundo ele, dentro de alguns anos, será

socialmente inaceitável lançar tamanha quantidade de carbono na atmosfera.

1

Outro aspecto igualmente importante é a redução de custos na fase de produção

de petróleo. Um dos objetivos de uma empresa de exploração e produção é reduzir o

custo total para extração de petróleo e gás. Sendo necessário focar não apenas na área de

Exploração, mas principalmente na área de Produção.

A solução tecnológica que tem preponderado nas plataformas de petróleo

construídas para a exploração do pré-sal é a de separação de CO2 por membranas com

posterior reinjeção do dióxido de carbono. Nesse sentido, aliando a necessidade de

destinação do CO2 associado ao gás natural e o objetivo de redução de custos para a

produção de petróleo, torna-se apropriado o estudo de otimização de custos para um

sistema de separação de CO2 através de membranas.

1.3

Organização da Dissertação

No capítulo 2 é apresentada a revisão da literatura onde se expõe e analisa

algumas das contribuições na área de estudos econômicos de separação por membranas

de CO2 e outros produtos. Os estudos são realizados através de análises comparativas de

casos e diferentes processos de otimização.

O capítulo 3 apresenta uma visão geral do processo de separação primária de

óleo. Expõe ainda as vantagens e desvantagens do uso de membranas quando

comparado a outras tecnologias de separação de CO2. E, por fim, apresenta as diferentes

configurações que são analisadas nesse trabalho.

O capítulo 4 apresenta a metodologia utilizada ao longo da dissertação.

Primeiramente é apresentada a modelagem econômica do problema. A seguir, descrevese a modelagem dos equipamentos e o software comercial de simulação de processos.

Posteriormente, apresenta-se os métodos de otimização empregados, evolução

diferenciada e enxame de partículas. Em seguida, é realizada uma avaliação dos

parâmetros utilizados em cada métodos. Por fim, um caso de referência é apresentado.

No capítulo 5 são apresentados resultados comparativos dos métodos de

otimização, enxame de partículas e evolução diferenciada. Posteriormente, é realizada a

comparação e análise dos resultados para cada uma das configurações estudadas,

considerando as diferentes funções objetivo, custo de investimento e valor liquido

presente.

O capítulo 6 traz as conclusões, contribuições e sugestões de trabalhos futuros.

2

CAPÍTULO 2

REVISÃO DA LITERATURA

Neste capítulo é apresentada uma síntese dos trabalhos pesquisados que serviram

de referência para o desenvolvimento dessa dissertação, e os resultados mais recentes na

área de otimização de sistemas de separação por membranas, e de métodos de

otimização econômica. Esta revisão abrange estudos comparativos de configurações e

tecnologias finitas, de análise de sensibilidade, bem como, estudos de otimização para

multiconfigurações.

2.1

Otimização de sistemas de separação de CO2 por membranas

BHIDE e STERN (1993) realizaram estudos econômicos, através de um método

de malhas, em sete configurações diferentes com um, dois e três estágios de membranas,

com arranjos em série ou cascata (para melhor entendimento da nomenclatura veja 3.4

Descrição dos sistemas analisados). Os autores otimizaram variáveis como vazão de

reciclo e pressões de correntes de modo a obter o menor custo de separação para

composições de gás natural com 5% a 40% de CO2.

BHIDE e STERN (1993) realizaram também a análise de sensibilidade para

diferentes variáveis de decisão, onde se destaca o fato de que dependendo da função

objetivo, como por exemplo o custo de separação, diversas configurações com reciclo

tendem para valores nulos de vazão, se igualando a configurações sem reciclo. Os

autores também mostraram a influência da concentração de CO2 do gás de alimentação

no custo de separação, e, também, a influência da vazão de reciclo e da taxa de

recompressão entre estágios da membrana.

Como conclusão, levando em consideração os parâmetros econômicos e de

contorno estipulados no problema analisado por eles, evidenciaram que o processo de

separação por membranas em estágio único em série com dois outros estágios em

cascata apresenta os melhores resultados.

O trabalho de BHIDE e STERN (1993) é usado como referência para o trabalho

de QI e HENSON (2000) onde foi realizado um estudo de otimização para uma mistura

de gases através da programação MINLP (mixed-integer nonlinear programming), com

3

até três estágios de membranas. Nele, o projeto do sistema de separação é dividido em

dois subproblemas: a seleção da configuração da planta e a determinação das condições

de operação de cada configuração. QI e HENSON (2000) concluem que, no problema

analisado, a configuração de dois estágios em série com reciclo seguido da

recompressão da corrente de CO2 tem o menor custo anual de processamento.

SPILLMAN (1995) mostrou em seu trabalho que configurações com dois e três

estágios são mais econômicas que de estágio único. Para aplicações onde o permeado

deva ser recomprimido, por exemplo em sistemas com Enhanced Oil Recovery (EOR),

o autor descreve como o mesmo pode ser gerado a diferentes pressões em um sistema

de dois estágios em série de modo a minimizar os custos de recompressão.

Em seu trabalho, SPILLMAN (1995) realiza diversas análises de sensibilidade

relacionando a área de membrana, a taxa de recuperação de metano, as pressões de

alimentação e de permeado, demonstrando entre outras coisas que o aumento na pureza

do produto está diretamente relacionado com o custo do empreendimento. Ainda

justificando, sob certas circunstâncias, a recompressão de correntes intermediárias entre

estágios de membrana, citando como exemplo o aumento da taxa de recuperação de

metano num sistema de dois estágios em cascata com reciclo seguido de recompressão

da corrente de CO2.

Por fim, SPILLMAN (1995) ressalta que a análise de comparação econômica de

diferentes configurações de processo depende demasiadamente das condições

específicas de cada empreendimento e não é facilmente extensível para outros cenários.

DATTA e SEN (2006) também realizaram um estudo de otimização econômica

para até três estágios de membrana, com restrição de 2% molar de CO2 na corrente de

retentado. Para o processo de otimização do custo de processamento, usam o método

BFGS (Broyden-Fletcher-Goldfarb-Shanno). Concluem, ao contrário de trabalhos

anteriores, que não existe uma única configuração que seja ótima para todo o espectro

de concentração de CO2 no gás de alimentação ou preço do gás natural. Contudo, para

certas faixas de concentração de CO2 e preço do gás natural, uma configuração

específica pode se apresentar como ótima. Também mostraram que não há diferença

significativa de custo para configurações ótimas de dois ou três estágios e a seleção

ideal passa a ser uma decisão de projeto de engenharia.

Ao analisar a bibliografia, observa-se que, em comum, na maioria dos estudos, a

parcela de hidrocarbonetos arrastada junto com a corrente de permeado é considerado

uma perda de receita, pois tem como destinação normalmente a queima na tocha.

4

Contudo, nesse trabalho, esses hidrocarbonetos, agregados a corrente rica em dióxido de

carbono, têm como destino o reservatório original, funcionando como um grande

reciclo, e não podem ser considerados como perda, uma vez que serão reaproveitados

em um momento posterior. Ao contrário dos outros trabalhos que buscam otimizar o

custo marginal de produção em base volumétrica normalizada, a corrente de retentado é

considerada como receita de modo a verificar o potencial ganho com o incremento do

poder calorífico do hidrocarboneto purificado.

De forma geral, observa-se na literatura que não há uma configuração ótima

única para todas as diferentes aplicações. De fato, o processo de seleção da

configuração ótima, depende das restrições de processo, das variáveis econômicas e da

função objetivo. Esse estudo pode ser considerado uma complementação dos estudos já

previamente mencionados, com singularidades na formação da composição temporal da

corrente de alimentação, nas restrições impostas pelo sistema de recompressão e na

determinação da função objetivo, contribuindo para o aprimoramento dos custos

envolvidos na análise econômica.

Observa-se que apesar do tema de separação de CO2 por membranas ser bastante

atual, não se encontra trabalhos relacionado à análise de otimização econômica de

sistemas de separação por membrana desde DATTA e SEN (2006). Não foram

identificados trabalhos de otimização termoeconômica com as características desse

trabalho. Nos anos recentes, a literatura focou em trabalhos comparativos entre

diferentes tecnologias, como AMARAL (2009) e GADELHA (2013).

2.2

Métodos de otimização termoeconômica

Um problema de otimização, em sua forma mais geral, consiste em se

determinar os valores de certas variáveis que levem ao melhor valor de certo aspecto

quantitativo do problema em análise. O aspecto que queremos avaliar normalmente está

definido por meio de um conjunto de equações matemáticas e é chamado de função

objetivo (PADILHA, 2006).

Diversos métodos de otimização foram criados ao longo do tempo. Como

exemplo é possível citar métodos mais rudimentares como a busca exaustiva até

robustos algoritmos híbridos.

5

Com o aumento do número de propostas de novas técnicas de análise e

otimização de sistemas térmicos e a diversidade de sistemas existentes, verificou-se a

dificuldade em se avaliar as características e as limitações de cada uma dessas técnicas

de otimização. Com o objetivo de se ter um padrão mais claro e definido para

comparação desses métodos, em 1990 um grupo de pesquisadores, C. Frangopoulous,

G. Tsatsaronis, A. Valero e M. von Spakovsky (VALERO et al., 1994), decidiram

comparar suas metodologias através de um sistema de cogeração bem definido. Desde

então, esse sistema de cogeração tem sido usado como referência para análise de

metodologias de otimização aplicadas a sistemas térmicos, e recebeu o nome composto

das iniciais de seus mentores: problema CGAM (PADILHA, 2006).

Inúmeros trabalhos foram desenvolvidos a partir do problema CGAM na busca

do desenvolvimento e comparação de métodos de otimização. PADILHA (2006)

promove uma análise comparativa da resolução do problema CGAM através do uso do

método do gradiente, evolucionário e híbrido. SEYYEDI et al. (2010) sugerem um

método iterativo de otimização para grandes sistemas térmicos através da análise

exegética e de sensibilidade, e seus resultados são comparados com o problema CGAM

original. SOLTANI et al. (2014) promovem alterações no problema CGAM de modo a

obter um sistema híbrido solar onde a economia, a termodinâmica e a parcela de

incidência solar são analisadas. Criando assim, um problema de otimização multiobjetivo resolvido com o uso de um algoritmo genético.

Os métodos de otimização baseados nos algoritmos determinísticos – maioria

dos métodos clássicos – geram uma sequência de possíveis soluções requerendo,

normalmente, o uso de pelo menos a primeira derivada da função objetivo em relação às

variáveis de projeto (HOLTZ, 2005). Estes métodos são altamente limitados em

aplicações de funções descontínuas ou multimodais, onde a convergência dos mesmos,

em geral, está condicionada a estimativa inicial considerada e, muitas vezes, se

direcionam para um mínimo local.

O

desenvolvimento

de

computadores

com

maiores

capacidades

de

processamento, conjugado às necessidades de resolução de problemas cada vez mais

complexos, resultaram no desenvolvimento de uma nova classe de métodos de

otimização de sistemas: os métodos evolucionários, de estratégias de busca nãodeterminísticas. Estes métodos baseiam-se na observação do comportamento e na

experiência acumulada de alguns processos, normalmente derivados da natureza.

Diferentemente dos métodos determinísticos, em geral não estão fundamentados em

6

complexos conceitos matemáticos e nem utilizam informação do gradiente da função

objetivo para determinação da direção de procura do procedimento iterativo de

otimização e, por isto, apresentam boas chances de não serem aprisionados em ótimos

locais (PADILHA, 2006).

Diversos são os exemplos de aplicação de métodos não-determinísticos, como

MARIANI et al. (2011) que usam o algoritmo de evolução diferenciada na busca pela

otimização exergoeconomica de um sistema de cogeração e OZCAN et al. (2013) que

utilizam o algoritmo evolução diferenciada e enxame de partículas na busca pelo custo

ótimo de um sistema de resfriamento a ar, e apresenta em seu estudo resultados

comparativos entre os métodos.

O método de evolução diferenciada, desenvolvido por STORN e PRICE (1997),

de acordo com MARIANI et al. (2011), é um dos melhores algoritmos evolucionários e

vem provando ser um candidato promissor na resolução de problemas reais, incluindo

problemas não-lineares, não diferenciáveis e não convexos. É um método baseado na

busca estocástica, apresenta uma estrutura simples, velocidade na convergência,

versatilidade e robustez, necessitando de poucos parâmetros para seu funcionamento. A

maior diferença do método evolução diferenciada para outros algoritmos genéticos

canônicos, é que enquanto nos outros algoritmos a mutação é o resultado de pequenas

perturbações nos genes, na evolução diferenciada ela é fruto da combinação aritmética

de indivíduos. Além disso, ao invés de fazer uso de valores binários para representar os

parâmetros, estes são definidos como varáveis reais ou de ponto variável.

Outro método de otimização não-determinístico largamente difundido é o

enxame de partícula, introduzido por KENNEDY e EBERHART (1995). O método é

inspirado na interação social dos indivíduos que vivem juntos em grupos que se apoiam

e cooperam mutuamente. De acordo com SCHMITT e WANKA (2015), esse método

foi bem sucedido em diversos campos de aplicação. Sua popularização se deve ao fato

de que se por um lado é facilmente implementável e adaptável, por outro mostra boa

performance com bons resultados e rapidez. Em seu estudo eles mostram que o método

com poucas adaptações quase certamente encontrará o ponto ótimo local.

Neste trabalho, opta-se pelo uso de métodos heurísticos de resolução. Dois

métodos foram selecionados para comparação de resultados e da eficácia dos

algoritmos. São eles o método de evolução diferenciada e o método de enxame de

partículas. Os algoritmos foram implementados e validados, levando a obtenção de

resultados aceitáveis quando aplicados a funções matemáticas conhecidas.

7

CAPÍTULO 3

DESCRIÇÃO DO SISTEMA

Neste capítulo é apresentado o processo de separação primária de petróleo onde

se insere o problema analisado, o sistema de separação de CO2. São também citados

diversos métodos de separação de dióxido de carbono através de uma comparação

qualitativa das membranas. Em seguida, é feita uma breve explanação sobre o

funcionamento das membranas. Por fim, são apresentadas as diversas configurações

para o sistema de separação que serão comparadas ao longo desse trabalho.

3.1

Separação Primária de Petróleo

De forma a descrever o sistema em estudo, é conveniente explicar

primeiramente o processo de separação primária de uma plataforma de petróleo, onde o

mesmo se encontra inserido, figura 3.1. A explanação é direcionada ao problema

analisado neste trabalho e não pretende exaurir o assunto. SPEIGHT (2014) descreve de

forma aprofundada todo o processo de separação primária de petróleo em ambientes

offshore.

A plataforma de petróleo, responsável pela separação primária do petróleo,

recebe uma corrente de mistura de hidrocarbonetos na fase líquida (óleo), gasosa (gás),

além de água, areia e diversos contaminantes como CO2 e H2S proveniente do

reservatório de petróleo localizado abaixo do leito marinho. Essa corrente é produzida e

transportada através dos poços produtores e risers até a plataforma de petróleo.

Na plataforma de petróleo encontra-se a planta de separação primária, e é nela

que ocorre o processo de separação das correntes de hidrocarbonetos líquidos, água e

gases, além da retirada de contaminantes. O esquema descrito na figura 3.1 mostra na

forma de fluxograma as diversas etapas nesse processo de separação. Destaca-se a

unidade de remoção de CO2 objeto de estudo desse trabalho.

As correntes de gás e óleo são então exportadas através de gasodutos e navios

aliviadores, navios com grande capacidade de transporte de óleo. As demais correntes,

como água e CO2 recebem diferentes destinações como descarte no mar e reinjeção.

Com o objetivo de permitir a melhor compreensão das condições de contorno desse

8

trabalho, destacam-se, a seguir, as correntes de entrada e saída da unidade de remoção

de CO2.

A corrente proveniente da unidade de ajuste de ponto de orvalho, que se destina

a unidade de remoção de CO2, é uma corrente de gás já separada de óleo e areia e que já

foi tratada de modo a remover água e ajustar a temperatura de ponto de orvalho.

Figura 3.1 - Processo de separação primária de petróleo.

Já a corrente de gás natural produzida na unidade de remoção de CO2 recebe

diferentes destinações. A maior parte dela é exportada, após comprimida na unidade de

exportação. Uma parcela da corrente de gás produzida pode ser condicionada para servir

de combustível das turbinas a gás existentes na plataforma, e outra parcela é destina ao

processo conhecido como gas-lift.

O processo gas-lift visa aumentar a produção dos poços de petróleo, que sofrem

uma redução natural ao longo do tempo. Nele, parte de gás produzido é reinjetado na

9

base dos dutos de elevação do petróleo, no leito marinho, reduzindo a massa específica

da mistura e possibilitando maior ascensão.

A corrente rica em CO2 destinada a reinjeção nos campos petrolíferos do pré-sal

tem como função o auxílio na recuperação adicional de petróleo através da manutenção

da pressão nas jazidas. Esse processo é conhecido como Enhanced Oil Recovery (EOR).

No entanto, o maior motivador para a redução da concentração de CO2 na

corrente de gás natural é a preocupação com a emissão de gases de efeito estufa. De

acordo com GADELHA (2013), a Agência Nacional do Petróleo define em 3% molar a

concentração máxima de CO2 na especificação do gás natural .

3.2

Processo de separação de CO2

O processo de separação de dióxido de carbono está atrelado na maioria dos

casos à idéia de mitigação da presença do gás na atmosfera. Segundo BARBOSA

(2010), nos últimos anos, entre os gases do efeito estufa que estão aumentando de

concentração na atmosfera terrestre, o CO2, o metano e o óxido nitroso são os mais

importantes. Devido à grande emissão, o CO2 é o gás que tem maior contribuição para o

aquecimento global, representando aproximadamente 55% do total das emissões

mundiais de gases do efeito estufa. O processo de aquecimento global e sua correlação

com o aumento de emissões de CO2 é evidenciado em EFEITO (2012).

Várias são as tecnologias existentes para separação de CO2. A seleção da

tecnologia deve ser feita com base nas características globais do processo, tais como a

origem e as características do gás a ser tratado (vazão, pressão disponível, temperatura,

composição, possíveis contaminantes e interferentes ao processo), o grau de remoção

desejado, a especificação do gás tratado (seja ele produto final ou carga de outro

processo), a seletividade do processo ao gás ácido a ser removido, a razão CO2/H2S no

gás, a disponibilidade de energia e utilidades, e os custos operacionais (BARBOSA,

2010). As tecnologias mais utilizadas para a separação de CO2 estão discriminadas na

figura 3.2, onde destaca-se o processo de separação por membranas em meio a diversas

alternativas.

As vantagens comparativas das diversas tecnologias são descritas em trabalhos

como de GADELHA (2013) e WHITE et al. (2003). Contudo, este trabalho se limita

apenas a informar a existência das diversas tecnologias de separação e detalhar a

10

tecnologia de dissociação de CO2 por membranas, solução escolhida para ser utilizada

nas recentes plataformas destinadas aos campos do pré-sal.

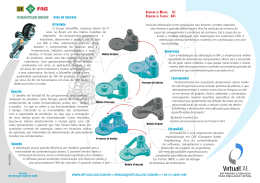

Figura 3.2 - Métodos de separação de CO2 (GADELHA, 2013).

AMARAL (2009) descreve as principais vantagens que as membranas oferecem

sobre os processos tradicionais supracitados. As membranas possuem processo modular,

pois permitem que a capacidade de produção seja alterada em uma ampla faixa de

operação simplesmente pela adição de mais módulos.

Devido à natureza compacta dos dispositivos com membranas, eles

proporcionam maior economia de tamanho e peso. A figura 3.3 apresenta a comparação

entre o tamanho necessário para um mesmo serviço utilizando membranas (destacado à

esquerda) e aminas (no restante da foto). FALK-PEDERSEN e DANNSTRÖM (1997)

estudaram a separação de CO2 de exaustores de turbinas em plataformas off-shore e,

comparando colunas convencionais com contactoras com membranas, foi observada

uma redução de 70% e 66% de tamanho e peso, respectivamente (AMARAL, 2009).

As membranas podem ser confeccionadas na forma de fibras ocas o que aumenta

a área de contato, proporcionando uma maior eficiência de transferência de massa por

volume de dispositivo (AMARAL, 2009).

11

Figura 3.3 - Tamanho das unidades de membranas (esquerda) e aminas (direita)

(MONTEIRO, 2009).

Em seu trabalho, AMARAL (2009) cita também desvantagens. Afirma que na

expansão do gás, ao permear a membrana conforme processo isoentálpico, ocorre

formação de condensados. A mudança desses hidrocarbonetos para a fase líquida ocorre

no meio poroso das membranas, elevando a resistência à transferência de massa.

Contudo essa resistência nem sempre é significativa e muitas soluções podem ser

tomadas para minimizar esse efeito.

Ainda segundo AMARAL (2009), devido ao pequeno diâmetro das fibras e aos

reduzidos espaços livres ao redor das mesmas, ambos os fluxos de gás e líquido são

laminares, resultando em uma perda na eficiência. Embora o fluxo turbulento possa ser

obtido, na prática é economicamente e operacionalmente inviável. Em primeiro lugar,

para manter um fluxo turbulento, é necessário um maior consumo de energia. Em

segundo lugar, para altas pressões de líquido, a membrana pode ser molhada, causando

uma resistência adicional à transferência de massa por causa do líquido estagnado em

seus poros.

12

Nos módulos de membranas do tipo fibra-oca, dependendo da colocação do

feixe de fibras, podem existir caminhos preferenciais do fluido, diminuindo a eficiência

do processo. Neste caso, um projeto do módulo é necessário para eliminar este efeito

(AMARAL, 2009).

Membranas têm um tempo de vida finito e custo de reposição elevado, então o

custo periódico de sua troca precisa ser considerado. No caso de módulo para produção

industrial o projeto proporciona apenas a troca das fibras, sem necessidade da troca do

módulo por completo (AMARAL, 2009).

3.3

O sistema de membranas

A membrana consiste de um filme polimérico que permite que algumas

moléculas permeiem mais rápido que outras. Moléculas com maior difusividade (ou,

menor tamanho) e maior solubilidade no filme podem permear mais rápido. A figura 3.4

apresenta de forma didática esse processo, onde moléculas da cor branca com maior

difusividade atravessam a membrana com maior facilidade em direção a corrente

denominada permeado, aumentando a concentração de moléculas de cor cinza na

corrente chamada de retentado. Portanto, dióxido de carbono, ácido sulfídrico e vapor

de água podem permear mais rápido que moléculas de hidrocarbonetos através do

acetato de celulose ou várias outras membranas poliméricas similares (DATTA e SEN,

2006).

Os módulos de membrana são fabricados em formas muito compactas como

fibra oca e spiral wound. Na figura 3.5 observa-se a forma construtiva do modelo spiral

wound que é formado por um filme de membrana disposto na forma espiral sobre um

tubo central para onde se dirige a corrente de permeado, aumentando assim a área de

contato. Os módulos são instalados em cartuchos e conectados em série ou paralelo. O

tamanho típico de um cartucho é cerca de 1 metro. Para um estudo aprofundado do

sistema de membranas sugere-se a leitura dos trabalhos de BAKER (2004) e

SPILLMAN (1995).

No sistema de separação por membranas de CO2, devido a sua seletividade, a

corrente chamada de permeado será uma corrente mais rica em concentração molar de

13

CO2 quando comparada com a corrente de alimentação. E, por consequência, a corrente

denominada retentado será uma corrente mais pobre em concentração de CO2.

Figura 3.4- Funcionamento da membrana.

De acordo com SPILLMAN (1995), as características construtivas mais

importantes da membrana comercial são sua permeância e sua seletividade. A

permeância como o próprio nome sugere refere-se à capacidade da membrana em

permitir que uma substância a atravesse quando sujeita a um diferencial de pressão. A

seletividade relaciona-se a razão entre as permeâncias da membrana para moléculas

diferentes. Essas características tornam possível migrar mais CO2 que hidrocarbonetos

através da membrana.

Os dois principais objetivos num processo de separação são a pureza do produto

e sua quantidade, como exemplo, atingir a concentração molar inferior a 3% de CO2 na

corrente de gás natural. Assim, em se mantendo as demais variáveis de processo

constantes, quanto maior for a pureza requerida da corrente retentado, maior será a área

de membrana necessária, e ao mesmo tempo, maior será a quantidade de hidrocarboneto

que será direcionada para a corrente de permeado, reduzindo assim a vazão do produto

desejado, gás natural.

De acordo com BAKER (2004), a eficiência de separação de uma membrana

depende da composição do gás, da diferença de pressão entre a alimentação e o

permeado, do fator de separação para os dois componentes e das condições específicas

14

de funcionamento. Quanto maior o fator de separação, maior será a seletividade da

membrana e a pureza do produto.

Figura 3.5 - Membrana spiral wound – adaptado de BAKER (2004).

De acordo com SPILLMAN (1995), a temperatura de entrada da corrente na

membrana interfere nos valores de permeância e seletividade. Mesmo não sendo

possível relaciona-las quantitativamente, porém de forma qualitativa, um aumento na

temperatura irá aumentar a permeância, mas, reduzir a seletividade. Contudo, qualquer

modelo de membrana possui um limite máximo operacional de temperatura. Pode

15

também existir um limite inferior para a temperatura de entrada, caso a presença de

condensado na corrente permeado seja um problema.

Desse modo, para atingir a concentração desejada ao final do processo, pode ser

necessária a divisão do processo em estágios, como indicado por DATTA e SEN

(2006). Para aplicações de grande capacidade o processo de separação por membranas

pode ser composto por várias etapas, onde cada uma pode ser composta por módulos

operando em paralelo. Além disso, cada estágio pode contar com uma corrente de

reciclo, e contar também com filtros e aquecedores para evitar formação de condensado

e acúmulo de sujeira.

Diferencia-se o termo cascata do termo série. A definição da palavra cascata

associada à necessidade de um processo intermediário de recompressão do gás e ocorre

normalmente na corrente de permeado, figura 3.6.a. E a definição da nomenclatura

série relacionada à existência de uma subsequente etapa de separação sem a necessidade

de recompressão e está normalmente relacionada à corrente de retentado, figura 3.6.b.

Figura 3.6 – Configuração de membranas em cascata (a) e em série (b).

16

3.4

Descrição dos sistemas analisados

Para esse trabalho, o sistema de remoção de CO2 por membranas faz uso do

modelo de acetato de celulose na configuração spiral wound. O sistema de separação

pode assumir diversas configurações de forma a atender as especificidades do problema

e requisitos técnico-econômicos. Baseado no trabalho de QI e HENSON (2000) e

DATTA e SEN (2006) as configurações apresentadas de forma sucinta pela na figura

3.7 (a), figura 3.8 (a), figura 3.9 (a), figura 3.10 (a) e figura 3.11 (a) e descritas na tabela

3-1 foram selecionadas para uma análise comparativa econômica. As características

descritas a seguir definem as condições de contorno do problema.

A corrente de alimentação, que é representada pela corrente

na figura 3.7,

figura 3.8, figura 3.9, figura 3.10 e figura 3.11, do sistema de separação já fora tratada,

removendo-se o H2S, água e ajustando o ponto de orvalho. Sua composição e vazão

varia constantemente e é discretizada em períodos anuais a partir de uma curva ao longo

da vida útil do empreendimento.

O retentado, que é representado pela corrente

na figura 3.7, figura 3.8, figura

3.9, figura 3.10 e figura 3.11, é direcionado para a próxima etapa no processo de

separação primária, o módulo do compressor de exportação, descrito na figura 3.1. Por

motivo de flexibilidade operacional, esse módulo de compressão é capaz de suportar

uma enorme variabilidade de composição e vazão, podendo inclusive receber a vazão

integral de alimentação do módulo de membrana através de by-pass. Assim sendo, para

simplificar o problema, esse módulo não faz parte dessa análise. A corrente de retentado

tem como condições fundamentais para sua caracterização a concentração máxima de

CO2 molar e seu poder calorífico inferior, sendo cabível qualquer vazão a ela atribuída.

Pelo lado permeado, que é representado pela corrente

na figura 3.7, figura

3.8, figura 3.9, figura 3.10 e figura 3.11, o sistema de membranas é acoplado ao sistema

de recompressão de CO2, utilizado nas técnicas de EOR. Tipicamente nos processos de

aquisição vigentes no mercado brasileiro, os módulos de remoção de CO2 e

recompressão de CO2 são comprados e fornecidos por empresas independentes. No

problema analisado, assim como em diversos casos reais, o módulo de recompressão de

CO2 é considerado como pré-estabelecido, não cabendo a análise de dimensionamento

do mesmo. No entanto, sua capacidade de compressão deverá ser restrita ao envoltório

operacional do sistema, aqui descrito pelo mapa operacional de cada estágio de

17

compressão. Neste caso, o consumo de utilidades (água e energia) será incorporado à

análise do problema.

No processo de separação primária de petróleo, a quantidade de hidrocarboneto

direcionada para a corrente de permeado não é considerado uma perda de produto. De

acordo com a figura 3.1, todo o produto permeado é reinjetado no reservatório de

petróleo. Assim, considera-se que no futuro ele será novamente carreado junto com o

petróleo da jazida em direção a plataforma de produção através dos poços produtores.

Desse modo, é cabível interpretar a presença de hidrocarbonetos na corrente permeado

como uma ineficiência do processo, um dispêndio de energia sem retorno financeiro, e

não uma perda de produto.

De forma a permitir flexibilidade operacional nas plantas de separação

primária, o percurso dos gases provenientes do módulo de aquisição, separação e

tratamento de óleo, vide figura 3.1, pode ser alterado ao longo da vida da unidade. A

flexibilidade operacional é garantida através do redirecionamento dessas correntes e

depende da curva de produção, falha de equipamentos e outros fatores. Contudo, a

análise desses cenários não é parte do escopo desse estudo.

De fato, até mesmo a própria caracterização do reservatório de petróleo ao longo

dos anos e a curva de produção estão de certa forma atreladas a capacidade da planta de

processo em reinjetar CO2, gás natural e/ou água. Assim, é necessário estabelecer

limites de escopo e salientar que existe um problema maior e mais complexo no qual

este trabalho se encaixa.

Por fim, o sistema demanda diversas utilidades, como água de resfriamento para

os resfriadores interestágios de compressão, 5, 8, 11, 14, 17, 20e21, gás combustível

para os turbo-compressores, 4, 7, 10e13, e energia elétrica para os moto-

compressores,16e19 da figura 3.7, figura 3.8, figura 3.9, figura 3.10 e figura 3.11.

Para o funcionamento do sistema de separação por membrana, quando

submetido às condições de operação do problema, é necessário a inclusão de alguns

outros equipamentos, como exposto na figura 3.7 (b), figura 3.8 (b), figura 3.9 (b),

figura 3.10 (b) e figura 3.11 (b). Nelas, destacam-se a presença de diversos estágios de

compressão, vasos separadores de líquidos e trocadores de calor, necessários para

atingir as condições de temperatura e pressão desejadas.

A tabela 3-2, tabela 3-3, tabela 3-4, tabela 3-5 e tabela 3-6 apresenta os

parâmetros necessários para permitir o cálculo do equilíbrio termodinâmico (parâmetros

18

de entrada) e para determinar o valor das funções econômicas analisadas ao longo deste

trabalho (parâmetros de saída).

Tabela 3-1 - Configurações dos módulos de mambrana

Configuração

A

B

C

D

E

Descrição

Um estágio de membrana seguido de recompressão da corrente de

CO2.

Um estágio de membrana com reciclo seguido de recompressão da

corrente de CO2.

Dois estágios de membrana em série seguido de recompressão da

corrente de CO2.

Dois estágios de membrana em série com reciclo seguido de

recompressão da corrente de CO2.

Dois estágios de membrana em cascata com reciclo seguido de

recompressão da corrente de CO2.

19

Legenda:

Figura 3.7- Fluxograma - Configuração A - Adaptado de QI e HENSON (2000) e

DATTA e SEN (2006) (a) e utilizado no simulador de processos (b).

20

Legenda:

Figura 3.8- Fluxograma - Configuração B - Adaptado de QI e HENSON (2000) e

DATTA e SEN (2006) (a) e utilizado no simulador de processos (b).

21

Legenda:

Figura 3.9 - Fluxograma - Configuração C - Adaptado de QI e HENSON (2000) e

DATTA e SEN (2006) (a) e utilizado no simulador de processos (b).

22

Legenda:

Figura 3.10 - Fluxograma - Configuração D - Adaptado de QI e HENSON (2000) e

DATTA e SEN (2006) (a) e utilizado no simulador de processos (b).

23

Legenda:

Figura 3.11- Fluxograma - Configuração E - Adaptado de QI e HENSON (2000) e

DATTA e SEN (2006) (a) e utilizado no simulador de processos (b).

24

Tabela 3-2 - Variáveis de processo para Configuração A.

Equipamento

Parâmetro de Entrada

Parâmetro de Saída

1

Área.

Área.

i

Vazão mássica por componente.

ii

Pressão.

/ Corrente

Vazão volumétrica, poder calorífico

inferior.

iii

Pressão.

ii-iii

Delta de temperatura.

4, 7, 10, 13

Curvas de head e potência, tipo

Potência, temperatura de descarga.

de equipamento.

5, 8, 11, 14

Perda de carga, tipo de

Vazão do fluido de resfriamento.

equipamento, temperaturas do

fluido de resfriamento.

vi, ix, xii

Temperatura.

xv

Temperatura, pressão.

25

Tabela 3-3 - Variáveis de processo para Configuração B.

Equipamento

Parâmetro de Entrada

Parâmetro de Saída

1

Área.

Área.

i

Vazão mássica por componente.

ii

Pressão.

/ Corrente

Vazão volumétrica, poder calorífico

inferior.

iii

Pressão.

ii-iii

Delta de temperatura.

16, 19

Eficiência, tipo de equipamento.

Potência, pressão de descarga,

temperatura de descarga.

17, 20

Perda de carga, tipo de

(U.A) coeficiente global de

equipamento, temperaturas do

transferência de calor vezes área de

fluido de resfriamento.

troca térmica, vazão do fluido de

resfriamento.

xix

Temperatura, vazão mássica.

xvii

Temperatura.

Vazão real volumétrica, densidade

das fases, pressão.

Vazão real volumétrica, densidade

xx

das fases, pressão.

4, 7, 10, 13

Curvas de head e potência, tipo

Potência, temperatura de descarga.

de equipamento.

5, 8, 11, 14

Perda de carga, tipo de

Vazão do fluido de resfriamento.

equipamento, temperaturas do

fluido de resfriamento.

vi, ix, xii

Temperatura.

xv

Temperatura, pressão.

26

Tabela 3-4 - Variáveis de processo para Configuração C.

Equipamento

Parâmetro de Entrada

Parâmetro de Saída

1,2

Área.

Área.

i

Vazão mássica por componente.

ii

Pressão.

/ Corrente

Vazão volumétrica, poder calorífico

inferior.

iii

Pressão.

xvii-xvi

Delta de temperatura.

ii-xix

Delta de temperatura.

15

Perda de carga, temperaturas do

(U.A) coeficiente global de

fluido de aquecimento, tipo de

transferência de calor vezes área de

equipamento.

troca térmica, vazão do fluido de

aquecimento.

xvii

Pressão.

Pressão.

Pressão.

xviii

4, 7, 10, 13

Curvas de head e potência, tipo

Potência, temperatura de descarga.

de equipamento.

5, 8, 11, 14

Perda de carga, tipo de

Vazão do fluido de resfriamento.

equipamento, temperaturas do

fluido de resfriamento.

vi, ix, xii

Temperatura.

xv

Temperatura, pressão.

27

Tabela 3-5 - Variáveis de processo para Configuração D.

Equipamento

Parâmetro de Entrada

Parâmetro de Saída

1, 2

Área.

Área.

i

Vazão mássica por componente.

ii

Pressão.

/ Corrente

Vazão volumétrica, poder calorífico

inferior.

iii, xx

Pressão.

Pressão.

xx-iii

Delta de temperatura.

ii-xxii

Delta de temperatura.

21

Perda de carga, temperaturas do

(U.A) coeficiente global de

fluido de aquecimento, tipo de

transferência de calor vezes área de

equipamento.

troca térmica, vazão do fluido de

aquecimento.

xxii

Pressão.

Vazão real volumétrica, densidade

das fases, pressão

16, 19

Eficiência, tipo de equipamento.

Potência, pressão de descarga,

temperatura de descarga.

17, 20

Perda de carga, tipo de

(U.A) coeficiente global de

equipamento, temperaturas do

transferência de calor vezes área de

fluido de resfriamento.

troca térmica, vazão do fluido de

resfriamento.

xix, xxi

Temperatura.

Pressão.

xvii

Temperatura.

Vazão real volumétrica, densidade

das fases, pressão.

4,7,10,13

Curvas de head e potência, tipo

Potência, temperatura de descarga.

de equipamento.

5,8,11,14

Perda de carga, tipo de

Vazão do fluido de resfriamento.

equipamento, temperaturas do

fluido de resfriamento.

vi, ix, xii

Temperatura.

xv

Temperatura, pressão.

28

Tabela 3-6 - Variáveis de processo para Configuração E.

Equipamento

Parâmetro de Entrada

Parâmetro de Saída

1, 2

Área.

Área.

i

Vazão mássica por componente.

ii

Pressão.

/ Corrente

Vazão volumétrica, poder calorífico

inferior.

iii

Pressão.

xx-iii

Delta de temperatura.

ii-xxi

Delta de temperatura.

21

Perda de carga, temperaturas do

(U.A) coeficiente global de

fluido de aquecimento, tipo de

transferência de calor vezes área de

equipamento.

troca térmica, vazão do fluido de

aquecimento.

xxi

Pressão.

Vazão real volumétrica, densidade

das fases, pressão.

16, 19

Eficiência, tipo de equipamento.

Potência, pressão de descarga,

temperatura de descarga.

17, 20

Perda de carga, tipo de

(U.A) coeficiente global de

equipamento, temperaturas do

transferência de calor vezes área de

fluido de resfriamento.

troca térmica, vazão do fluido de

resfriamento.

xvii

Temperatura.

Vazão real volumétrica, densidade

das fases, pressão.

xix

Temperatura, pressão.

Pressão.

xxiii

Temperatura.

Pressão.

Pressão.

xx

4,7,10,13

Curvas de head e potência, tipo

Potência, temperatura de descarga.

de equipamento.

5,8,11,14

Perda de carga, tipo de

Vazão do fluido de resfriamento.

equipamento, temperaturas do

fluido de resfriamento.

vi, ix, xii

Temperatura.

xv

Temperatura, pressão.

29

CAPÍTULO 4

METODOLOGIA

Neste capítulo são detalhados os métodos de cálculo das variáveis econômicas e

das variáveis de processo. São apresentados os algoritmos heurísticos utilizados na

resolução do problema de otimização, a saber: o método de evolução diferenciada e o

método de enxame de partículas. São também abordados tópicos comuns a quaisquer

problemas de otimização, como a definição das variáveis de decisão, as restrições do

problema e as funções objetivo. Além disso, são descritas as ferramentas

computacionais utilizadas. Por fim, um caso de referência é apresentado.

4.1

Modelagem econômica

No primeiro momento é necessário definir as variáveis econômicas que são

utilizadas para promover a comparação entre as diferentes configurações da planta de

separação de CO2.

4.1.1

Custo de Investimento

A técnica de precificação modular para estimativa dos custos de investimento,

Capital Expenditure (CAPEX), representado matematicamente por CAP (US$), é

comumente utilizada em novos projetos de plantas de processo. O procedimento foi

introduzido por Guthrie no início da década de 1970. A técnica relaciona os custos de

aquisição do equipamento com os custos estimados em uma data e condição base.

Desvios da condição base são tratados usando fatores multiplicadores que variam com o

tipo, material e pressão do equipamento (TURTON et al., 2003).

O custo do equipamento

(custos diretos e indiretos) é definido como

=

30

,

( 4.1 )

sendo

o custo do equipamento nas condições base (normalmente em aço carbono e

pressão atmosférica) e

é o fator de custo do módulo.

Para trocadores de calor, vasos de pressão e bombas, TURTON et al. (2003)

sugerem que

=(

onde

+

é o fator relacionado ao material,

),

( 4.2 )

é o fator relacionado à pressão, e

e

são parâmetros que dependem do tipo e características construtivas do equipamento.

Todos os parâmetros são tabulados por TURTON et al. (2003) em seu trabalho.

Para os compressores e acionadores,

material. E para as membranas

é tabelado de acordo com tipo e

recebe valor unitário.

TURTON et al. (2003) definem o custo do equipamento nas condições base,

, para os vasos de pressão como sendo função da sua geometria (vertical ou

horizontal) e seu volume. Para os trocadores de calor,

é função da área de troca

térmica e do tipo construtivo. Já para os compressores,

é função da potência e do

tipo (centrífugo, axial, alternativo). No caso dos acionadores elétricos,

depende da

potência e dos requisitos normativos para atendimento de instalação em área com risco

de explosão. Por fim, para as membranas,

depende da área de filme polimérico e do

material utilizado.

O custo do módulo do equipamento deve ser atualizado a partir da data base,

quando foram geradas as funções custo, até o dia presente usando índices inflacionários

como Marshall and Swift Equipment Cost Index e o Chemical Engineering Plant Cost

Index (CEPCI). Assim,

,

onde

é o custo de aquisição,

=

, ,

( 4.3 )

é o índice inflacionário e 1e 2 referem-se ao período

base e ao período atual respectivamente.

A base de dados com custos de aquisição disponível para esse trabalho está

publicada em TURTON et al. (2003). Analisando os valores publicados pelo CEPCI,

verifica-se que em 2003 o índice inflacionário era de 397 (valor atribuído a

2013, era 567,5 (valor atribuído a

).

31

) e em

A base de dados de TURTON et al. (2003) possui validade dentro de certos

limites, a depender da característica constitutiva do equipamento, como por exemplo

potência no caso de acionadores elétricos. Para valores acima dos limites estabelecidos

em sua base de dados, TURTON et al. (2003) sugere o uso da regra dos Seis Décimos,

metodologia também seguida por trabalhos como GADELHA (2013). A regra

estabelece que o custo de um equipamento pode ser inferido a partir de um similar

existente. Assim,

=

$

)) ,

, !"# ($

%&'(

( 4.4 )

onde * respresenta a variável que indica a capacidade,+ é o expoente de custo ,

o

custo (direto e indireto) e o índice ,-./ refere-se ao valor conhecido. De acordo com

GADELHA (2013), o valor de + varia de 0,3 a 1 dependendo do tipo de equipamento,

mas em média, frequentemente assume o valor de 0,6, daí o nome da regra.

Por fim, TURTON et al. (2003) sugerem que seja adicionado ao valor final 15%

de custos de contingência e 3% de custos com taxas. Assim, temos que o custo total do

sistema é

"0"1#2!

= 1,18 ∑)04

, ,0 ,

( 4.5 )

sendo + é o número total de equipamentos.

Já o *5 é estimado como

*5 = "0"1#2!

+ 0,5 ∑)04

, ,0 .

( 4.6 )

Percebe-se, de acordo com (4.29) um acréscimo de 50% do valor total dos

módulos no caso de uma nova instalação.

Todo o algoritmo supracitado foi implementado por TURTON et al. (2003) em

uma planilha desenvolvida para Microsoft Excel, chamada CAPCOST, cujo código é

utilizado para a obtenção dos valores monetários.

32

4.1.2

Custo de Produção

O custo operacional de uma planta de processo, Operational Expenditure

(OPEX), representado matematicamente por OPE (US$/ano), deve ser considerado

durante o procedimento de avaliação econômica do projeto. Segundo TURTON et al.

(2003) esses custos podem ser segregados em três categorias (tabela 4-1) : Custos

diretos de produção, custos fixos de produção e gastos gerais.

Tabela 4-1 - Fatores que compõem o custo operacional (TURTON et al., 2003).

Fator

Faixa típica de multiplicação dos fatores

1. Custos diretos de produção

a. Matérias-primas (678 )

9

b. Tratamento de efluentes(6:; )

<=

c. Utilidades(6>; )

?=

d. Mão de obra(6@A )

BC

(0,1 − 0,25)

e. Trabalho de supervisão e de escritório

BC

(0,02 − 0,1) *5

f. Manutenção e reparo

(0,002 − 0,02) *5

g. Suprimentos operacionais

(0,1 − 0,2)

h. Taxas de laboratório

BC

(0 − 0,06)E5F

i. Patentes e royalties

2. Custos fixos de produção

0,1 *5

a. Depreciação

(0,014 − 0,05) *5

b. Impostos locais e seguro

(0,5 − 0,7)( G/H1. J + G/H1. / + G/H1. K)

c. Despesas gerais da planta

3. Gastos gerais

0,15( G/H1. J + G/H1. / + G/H1. K)

a. Custos de administração

(0,02 − 0,2)E5F

b. Custos de distribuição e venda

0,05E5F

c. Pesquisa e desenvolvimento

Na falta de melhores estimativas, TURTON et al. (2003) sugerem atribuir

valores médios para as faixas descritas na tabela 4-1. Atribuindo tais valores médios e,

por fim, conjugando os termos (de 1.a até 3.c) temos que

E5F =

*5 +

BC

+

33

L ( 9

+

<=

+

?= ),

( 4.7 )

sendo

,

e

L

fatores de custo e

que assumem, para uma formulação onde a

depreciação possua estimativa independente, valores de 0,18, 2,76 e 1,23

respectivamente de acordo com GADELHA (2013). Já as variáveis

analisadas a seguir.

Custo de Mão de obra (

9

,

<=

e

?=

são

BC )

O custo de mão de obra é estimado de acordo com procedimento desenvolvido

por TURTON et al. (2003), onde o valor é definido a partir do número de trabalhadores

necessários e do salário de cada trabalhador.

De acordo com MACHADO (2012) o salário base pode ser considerado como

US$ 45300/ano. E de acordo com TURTON et al. (2003), o número de operadores MN

para operar contínuamente uma planta de processo é

MN = 4,5(6,29 + 31,7O + 0,23M#P )

,Q

,

( 4.8 )

onde O é o número de etapas de processamento que envolve a manipulação de sólidos

particulados (nesse caso O = 0) e M#P é o número de equipamentos na unidade

(excluindo-se bombas e vasos).

O custo de mão-de-obra é então calculado com sendo

BC

= 45300MN .

( 4.9 )

Custo de Utilidades (CST )

Três são as principais utilidades no processo.

Água de resfriamento, cujo custo, por simplificação, refere-se apenas ao

consumo elétrico do processo de bombeio uma vez que a bomba e o circuito de

resfriamento já são existentes. O head da bomba é definido com 90 metros e eficiência

80%.

Gás Natural para o turbo-compressor e para a geração de energia elétrica, cujo

custo é determinado a partir do gás natural que é consumido nas turbinas de geração

elétrica. De acordo com MACHADO (2012) o preço de venda do gás natural não é

adequado para este caso, sendo mais conveniente o custo de fornecimento, definido pelo

34

Canadian National Energy Board como “o custo para produzir um GJ de gás natural ao

longo do tempo de vida de um poço”. Assim, MACHADO (2012) sugere US$ 2,11/GJ

como valor a ser adotado. Por fim, considerando as perdas e derating, a eficiência de

38% é atribuída para geração elétrica e mecânica com base nos dados de MEHERHOMJI (2008).

Custo de Matérias-Primas (CUV )

O custo da membrana é baseado no valor de skids comerciais, que de acordo

com GADELHA (2013) é de 50 US$/m2. Para o custo de instalação esse valor será

majorado em 10%. Neste trabalho, define-se que 20% da área será substituída

anualmente de acordo com SPILLMAN (1995).

Custo de Tratamento de Efluentes (

<= )

No processo analisado não há efluentes que demandem tratamento, portanto não

há custo para tratamento de efluentes.

4.1.3

Receita

A receita refere-se ao montante auferido com a venda do produto final. Contudo,

de modo semelhante ao gás natural consumido, o valor referente a corrente de gás

produzido não pode ser considerado como sendo igual ao valor de mercado. O montante

de US$ 2,11/GJ é adotado para precificar a corrente de gás natural exportada como

produto final da unidade. A receita anual em dólar (W[US$/ano]) referente ao gás

natural exportado da plataforma é

sendo F#a

W = 2,11F#a

Nb1

Nb1

( 4.10 )

a energia contida no volume anual exportado da plataforma (GJ/ano),

baseada no poder calorífico inferior. O volume anual exportado é calculado a partir da

subtração da parcela destinada ao gas-lift do volume total gerado pela unidade.

35

4.1.4

Disponibilidade

A disponibilidade pode ser descrita como o período útil de uma planta de

processo, trata-se do período em que há efetiva produção. Para unidades desse tipo é

estimada em 96%, de acordo com MACHADO (2012). Assim, fatores como receita e

custo de utilidades devem ser multiplicados por este fator.

4.1.5

Valor presente líquido

Uma avaliação realista da lucratividade exige, além de custos de capital e

operacional, informações sobre receitas, capital de giro, depreciação, impostos e taxas

de desconto. TURTON et al. (2003) indicam que, quando se comparam alternativas de

investimento mutuamente exclusivas, a alternativa com maior valor presente líquido

(VPL), representada matematicamente por c*d (US$), deve ser escolhida. O valor

presente líquido representa a diferença entre o valor presente das entradas líquidas de

caixa descontadas ao custo de capital da empresa e o valor das saídas de caixa

realizadas no momento zero (investimento inicial) (MACHADO, 2012).

Para realizar a análise econômica, considerando a variação da produção ao longo

dos vinte e cinco anos, é necessário o cálculo do fluxo de caixa anual

(US$). A

tabela 4-2 mostra os cálculos para o fluxo de caixa e lucro líquido em termos de receita,

custos de operação, depreciação e taxa de juros.

Tabela 4-2 - Componentes do fluxo de caixa (MACHADO, 2012).

Termo

Descrição

Fórmula

Custos

OPEX + depreciação

= OPE + d

Impostos

(Receita – Custos) * taxa

= (R–OPE–d) * t

Lucro Líquido

Receita – Custos – Impostos

= (R–OPE–d) * (1–t)

Fluxo de caixa (FC)

Lucro Líquido + depreciação

= (R–OPE–d) * (1–t) + d

Para a determinação do valor presente líquido, *5 é integralmente aplicado no

ano zero, antes da operação. O espaço ocupado pela unidade não é considerado nesse

36

momento, contudo certamente deve ser avaliado no futuro de forma a verificar a

pertinência dos resultados. Seu custo não é contabilizado nesse trabalho.

A depreciação (d) segue o modelo proposto por GADELHA (2013) baseado no sistema

modificado de recuperação acelerada de custos (MACRS, Modified Accelerated Cost

Recovery System), usando uma convenção de meio ano, e considerando um período de

recuperação de 5 anos (TURTON et al., 2003) conforme tabela 4-3. A taxa de juros (i) e

a taxa de tributação (t) são 10% e 45%, respectivamente (MACHADO 2012).

O valor presente líquido, enfim, pode ser calculado como

c*d = +(

ef

g0)

+(

ef

g0)

+(

efh

g0)h

+ ⋯ +(

ef j

,

g0) j

( 4.11 )

onde o índice k representa o ano de operação do empreendimento e o termo

representa o ano antes da operação, que é definido neste problema como − *5.

Tabela 4-3 - Taxa de depreciação, Método MARCS, extraído de TURTON et al. (2003).

Ano

Depreciação (% CAP)

1

2

3

4

5

6

20

32

19,2

11,52

11,52

5,76

Observa-se que a equação ( 4.11 ) é função de

, que por sua vez é função de

*5 e E5F, que de acordo com a equação ( 4.7 ) é função de diversas variáveis, dentre

elas *5. Contudo, para um *5 pré-definido, a equação ( 4.11 ) deixa de ser função

do custo de investimento.

Então para otimizar o valor presente líquido, VAL, é

suficiente encontrar o valor ótimo de cada parcela anual do fluxo de caixa a valor

presente, Ψ (US$), definido como

Ψl = (

efh

g0)h

,

( 4.12 )

onde o índice k representa o ano de operação do empreendimento, variando de 0 a

25, é a taxa de juros e

representa o fluxo de caixa.

37

4.2

Modelagem de processo

A modelagem matemática é essencial para solucionar o problema térmico dos

diversos equipamentos, os balanços de massa e energia. E por fim, fornecer informações

necessárias para possibilitar a análise econômica. Contudo, os sistemas são modelados

de acordo com a metodologia inerente ao simulador de processo UniSim® Design.

Assim, neste tópico cita-se na medida do necessário a forma como os equipamentos são

modelados matematicamente no simulador de processos com o único intuito de permitir

o entendimento dos parâmetros que são utilizados durante sua execução.

4.2.1

Modelagem da corrente de alimentação

A corrente de alimentação tem sua composição e vazão alteradas ao longo do

tempo. Em um campo de petróleo essas características são descritas através de uma

curva ao longo do tempo, conhecida como curva de produção.

Os dados contidos em uma curva de produção são específicos para cada campo

de petróleo e seus valores são restritos e sujeitos a cláusulas de sigilo do órgão

regulador, ANP. Assim, neste trabalho é proposta uma curva característica típica, figura

4.1, alinhada com valores de trabalhos como de HÖÖK (2009). A curva, contudo, não é

específica de nenhum campo de petróleo. A curva de produção é estimada pelo período

de vinte e cinco anos, mesmo período de operação de uma plataforma de petróleo. A

curva proposta é composta por uma mistura de hidrocarbonetos e dióxido de carbono, e

em seu formato inclui ainda uma parcela para gas-lift. Esta é composta por

hidrocarbonetos tratados, com baixo teor de CO2 que de certa forma recirculam através

do sistema de produção de uma plataforma.

A vazão máxima de gás é definida em 6.000.000 Nm3/dia (20º C, 1 atm) de gás

natural neste trabalho. A temperatura e pressão de entrada do sistema de separação de

CO2 são arbitradas em 38 ºC e 5300 kPa, respectivamente. A composição da corrente de

hidrocarbonetos é arbitrada como sendo a descrita na tabela 4-4. Nela, observa-se uma

grande parcela de metano na composição do gás natural, seguida do etano e assim por

diante.

38

% da máxima produção de gás

100

90

80

70

60

50

40

30

20

10

0

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25

Ano

CO2

GN

Gas-lift

Figura 4.1- Curva de produção.

Tabela 4-4 - Composição do gás natural da corrente de alimentação.

Componente

Metano

Etano

Propano

i-Butano

n-Butano

4.2.2

% molar

75

13

9

1

2

Modelagem da membrana

A literatura apresenta diversas formulações para a modelagem do processo de

separação por membranas. O simulador de processo UniSim® não conta com um

algoritmo próprio para a simulação termodinâmica deste componente, contudo permite

que desenvolvimentos sejam inseridos através de linguagem de programação.

Assim, o laboratório H2CIN–EQ–UFRJ, da Universidade Federal do Rio de

Janeiro, desenvolveu um algoritmo fazendo uso de uma modelagem simplificada em

analogia com o modelo clássico de trocador de calor. Neste, a média logarítmica da

39

diferença de temperatura (força motriz) é usada para calcular a quantidade de calor

trocada entre as correntes (PINTO et al., 2009). Então,

m = n. *. ∆O Cp .

( 4.13 )

No modelo do permeador, a quantidade de calor, m, dá lugar à vazão permeada

do componente i, no lugar do coeficiente global de transferência de calor, n, entra a

permeância do componente i e a média logarítmica da temperatura, ∆O Cp , é substituída

pela média logarítmica das pressões parciais do componente i (PINTO et al., 2009).

Então,

d0 = n0 *∆q0Cp ,

( 4.14 )

∆q0Cp = ( 4.15 )

∆r s∆r

tuv

∆w

∆w

x

.

No modelo contracorrente, temos que

∆5 = 5b#1 y0 ,

( 4.16 )

∆5 = 5z##{ |0 − 5 #b2 }0 ,

( 4.17 )

onde é o índice que representa cada componente;

5 é a pressão (bar);

* é a área de troca da membrana (m2);

n é a permeância do componente (MMSCMD / (bar . m2)), onde MMSCMD =

1.000.000 Sm3/dia (0º C, 1 atm);

d é a vazão do permeado (MMSCMD);

~/G ,•/~He K//J são os índices que se referem a corrente de retentado, permeado e

alimentação respectivamente;

}0 , y0 /|0 são as frações molares do componente i nas correntes de permeado, retentado

e alimentação respectivamente.

40

O sistema acima define o balanço de massa, mas não define o estado

termodinâmico das correntes e, portanto, não garante o balanço de energia. Para isso, a

diferença de temperatura entre a corrente retentado e permeado é arbitrada em 3 ºC. A

queda de pressão ao longo da membrana aliada a um coeficiente Joule-Thomson

positivo promove a queda na temperatura das correntes. O valor da diferença de

temperatura entre as correntes é corroborado por resultados de campo, que mostram

uma variação entre 1 ºC e 3 ºC. Então,

Ob#1 − O

#b2

= 3 ºC.

( 4.18 )

Com o estado termodinâmico das correntes definido, resta descobrir qual o valor

de temperatura de retentado que atende o balanço de energia, dado por

H€z##{ ℎz##{ = H€b#1 ℎb#1 + H€

#b2 ℎ #b2 ,

( 4.19 )

onde O é a temperatura, H€ é a vazão mássica e ℎ é a entalpia.

Por fim, para garantir que não haja condensação dentro da membrana, algo

impeditivo para alguns modelos, é imposta a restrição para garante que a temperatura de

Nb‚!ƒ„N

, e retentado, Ob#1

, seja 5 ºC

ponto de orvalho das correntes permeado, O Nb‚!ƒ„N

#b2

inferior à temperatura real do retentado e permeado. Então,

Nb‚!ƒ„N

Ob#1

≤ Ob#1 − 5 ºC,

( 4.20 )

O Nb‚!ƒ„N

≤O

#b2

( 4.21 )

#b2

− 5 ºC.

A permeância de cada componente, grau no qual a membrana admite o fluxo de

matéria, é um parâmetro necessário para a resolução do problema exposto. Contudo,

esses valores variam para os diferentes materiais que podem compor a membrana. No

problema em análise é considerado como material o acetato de celulose. Além disso, de

acordo com SPILLMAN (1995) a permeância é função da temperatura, o que não é

previsto pelo modelo exposto. Nas configurações analisadas, todas as temperaturas de

41

entrada são equalizadas em torno de 40 ºC por meio de trocadores de calor de modo a

reduzir a influência dessa variável.

Para aprimorar os resultados, são utilizados valores de permeância provenientes

de regressão a partir de dados de campo, em plataformas operando na região do pré-sal,

Brasil. Como tais valores estão sujeitos a requisitos de confidencialidade, para

orientação ao leitor são expostos neste trabalho os valores de referência encontrados por

GADELHA (2013), tabela 4-5. Nela, observa-se que os valores de permeância para o

CO2 possuem ordem de grandeza superior aos demais componentes, possibilitando

assim o funcionamento seletivo da membrana.

Tabela 4-5 - Valores de permeância para membranas de acetato de celulose para vários

componentes (GADELHA, 2013).

4.2.3

Permeância

[mol / s Pa m2]

CO2

0,134

H 2S

1E−09

H 2O

1E−09

CH4

0,00381

Etano

0,00572

Propano

0,00858

Butano

0,0129

Modelagem do compressor

Diversos compressores são considerados no problema proposto, vide figura 3.7,

figura 3.8, figura 3.9, figura 3.10 e figura 3.11. Alguns compressores são responsáveis

pela recuperação da pressão do gás permeado de modo a atingir a pressão necessária

para alimentação do próximo estágio de membrana, existente apenas nas configurações

B, D e E. Estes são modelados como compressores centrífugos de dois estágios, com

máxima razão de compressão igual a quatro e eficiência politrópica típica de 75%

conforme dados de QI e HENSON (2000), HAO et al. (2002) e SALAMAT (2012).

Os compressores localizados ao final do processo de separação, na corrente de

permeado, doravante denominados “compressores de CO2”, são responsáveis por elevar

42

a pressão até o patamar de 25000 kPa, na corrente }†. É possível observá-los na figura

3.7, figura 3.8, figura 3.9, figura 3.10 e figura 3.11 entre as correntes

e }†,

especificamente os equipamentos 4,7,10 e 13. A pressão de 25000 kPa é definida no

projeto da unidade de modo a garantir a flexibilidade operacional. São compressores

centrífugos projetados conforme a norma American Petroleum Institute API-617.

A taxa de compressão é elevada demais para a compressão em um único estágio,

assim, quatro estágios são disponibilizados. Trata-se de dois compressores centrífugos

de duplo estágio, em série, com resfriadores (intercoolers) após cada uma das quatro

etapas. Os dois compressores são montados também mecanicamente em série, no

mesmo eixo, movido por uma turbina a gás de rotação variável.