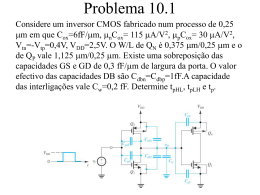

SEVERINO PEREIRA DE LIMA COMUNICAÇÃO E CONTROLE DE VELOCIDADE VIA RÁDIO EM INVERSOR DE FREQÜÊNCIA ACIONANDO BOMBA DE CAVIDADES PROGRESSIVAS (BCP) MOSSORÓ – RN, Julho de 2013 SEVERINO PEREIRA DE LIMA COMUNICAÇÃO E CONTROLE DE VELOCIDADE VIA RÁDIO EM INVERSOR DE FREQÜÊNCIA ACIONANDO BOMBA DE CAVIDADES PROGRESSIVAS (BCP) Dissertação apresentada ao Curso de Mestrado Profissionalizante em Engenharia de Petróleo e Gás da Universidade Potiguar de Mossoró - UNP. Orientador: Prof. Dr. Franklin Silva Mendes. MOSSORÓ – RN, Julho de 2013 SEVERINO PEREIRA DE LIMA COMUNICAÇÃO E CONTROLE DE VELOCIDADE VIA RÁDIO EM INVERSOR DE FREQÜÊNCIA ACIONANDO BOMBA DE CAVIDADES PROGRESSIVAS (BCP) Esta dissertação foi julgada adequada à obtenção do título de Mestre em Engenharia de Petróleo e Gás da Universidade Potiguar de Mossoró - UNP. Mossoró, 11 de Julho de 2013. ______________________________________________________ Prof. Dr. Franklin Silva Mendes Universidade Potiguar de Mossoró –RN ______________________________________________________ Prof. Dr. Luís Morão Cabral Ferro UFERSA / Dep. de Ciências Ambientais e Tecnológicas ______________________________________________________ Prof. Dr. Francisco Edson Nogueira Fraga UFERSA / Dep. de Ciências Ambientais e Tecnológicas Dedico aos meus pais, José Pereira de Lima e Teresa Vieira de Lima, pelo amor, carinho, compreensão, incentivo e ajuda durante toda minha vida, muito obrigado, Amo Vocês, e toda minha família pelo amor, carinho e apoio ao longo da minha caminhada. AGRADECIMENTOS Aos meus pais, José Pereira de Lima e Teresa Vieira de Lima, pelo amor, carinho, compreensão, incentivo e ajuda durante toda minha vida, muito obrigado, Amo Vocês. A toda minha família pelo amor, carinho e apoio ao longo da minha caminhada. A Universidade Potiguar (UNP) de Mossoró-RN por possibilitar minha formação, e assim pude guardar ensinamentos importantes para minha formação pessoal e profissional. Aos meus amigos e colegas do Curso, pela amizade, convivência, parceria e ajuda em todos os momentos dentro e fora da universidade. Resumo A proposta desse trabalho foi de fazer a comunicação da automação de poços e do Sistema Supervisório de Automação da Elevação (SISAL) com o inversor de freqüência, na qual se deu por meio de uma placa eletrônica MDS TransNET (Microwave Data Systems), com transmissão de dados via rádio. O controle da velocidade e monitoramento de alguns dados do motor elétrico tipo, corrente elétrica do motor, velocidade da haste, torque na haste, foi realizada remotamente com uma comunicação via rádio através do programa de supervisão SISAL, com a automação de poços interligada ao inversor de freqüência onde o mesmo foi utilizado para controlar a velocidade de um motor assíncrono de indução instalado em uma Bomba de Cavidades Progressivas. Esta alteração de velocidade foi alcançada através da alteração da freqüência na alimentação do motor elétrico, onde variando esta freqüência consegue-se variar também a velocidade deste motor elétrico. Ao controlar a velocidade o motor, controla-se a velocidade na haste do cabeçote e com isso flexibilizando a produção do poço que foi acionada pelo motor de indução instalado no cabeçote desta BCP. Os benefícios da utilização desta tecnologia ajudaram na melhoria do processo em diversos aspectos, onde se verificou uma maior precisão na velocidade imposta na haste da BCP, bem como foi possível efetuar mudança da velocidade do motor em um tempo mais hábil, e ainda conseguiu-se redução no valor gasto com a mão de obra para alteração da velocidade da haste, e em meio a estes aspectos se conseguiu uma maior segurança do operador, tendo em vista que o mesmo não terá contato com o cabeçote BCP, para alterar sua velocidade. Ao contrário da situação existente na mudança de velocidade da haste do cabeçote, onde a equipe precisa deslocar-se até o local para configurar a velocidade no próprio inversor de freqüência. Palavras Chave: Comunicação com automação, Controle de velocidade, Sistema de supervisão, bomba de cavidades progressivas, inversor de freqüência. Abstract The purpose of this work was to make the communication and automation of wells and the Supervisory System from Automation of the Elevation (SISAL) with the frequency inverter occurred through an electronic board TransNET MDS (Microwave Data Systems), with data transmission by radio. The control of speed and monitoring of some data from the electric motor, type, electric motor current, speed of the rod, torque on the rod, was performed remotely with a radio communication through the supervision program SISAL, with the automation of wells interconnected with the frequency inverter, where this one was used to control the speed of an asynchronous induction motor installed in a Progressive Cavity Pump. This changing of speed was reached by the alteration of frequency in the alimentation of the electric motor, in which varying this frequency we can also vary the speed of this electric motor. When we control the speed of the motor, we control the speed of the rod from the head and, by this, we turn the production of the well that was triggered by the motor of induction on the head of this BCP more flexible. The benefits of using this technology helped in improving the process in several ways, where we verified a bigger precision in the speed imposed in the BCPs rod, as well as it was possible to change the engine speed within an adequate time frame, and we managed a reduction in the value spent in the workforce for the modification of the speed of the rod, considering that this one will not stay in contact with the head BCP to modify its speed.Unlike the situation in the gear shift rod head, where the team needs to move to the location to set the speed to the inverter frequency. Keywords: communication with automation, speed control, supervision system, progressive cavity pump, frequency inverter. LISTA DE ILUSTRAÇÕES Figura 1–Progressão das cavidades ao longo da bomba BCP 22 Figura 2– Sistema de uma BCP 23 Figura 3– Computador do echometer 24 Figura 4– Canhão de gás 24 Figura 5– Esquema de computador e canhão de gás do echometer 24 Figura 6– Componentes da bomba BCP 25 Figura 7– Automação de poços 28 Figura 8– Automação e inversor de freqüência com BCP 28 Figura 9– Automação de poços com inversor de freqüência 33 Figura 10– Ambiente de automação com o SISAL 34 Figura 11– Inversor de freqüência simplificado 35 Figura 12– Célula de potência utilizando um retificador controlado trifásico 36 Figura 13– Célula de potência utilizando um retificador não controlado de seis pulsos 36 Figura 14– Circuito intermediário de inversor e fonte de corrente (I-converters) 37 Figura 15– Circuito intermediário de inversor com fonte de tensão (U-converters) 37 Figura 16– Circuito intermediário com tensão variável 38 Figura 17– Gráfico com tensão, corrente versos freqüência 38 Figura 18– Circuito de controle de um inversor 39 Figura 19– Inversores da linha WEG 40 Figura 20– Sistema de variação por polias fixa em cabeçote NETZSCH 47 Figura 21– Exemplo de aplicação de RPM com polias motoras e polia movida 48 Figura 22– Cabeçote de BCP com painel de inversor 49 Figura 23– Operador testando ausência de tensão do painel 50 Figura 24– Teste de tensão por indução Eletromagnética com Sinalização visual e Sonora 50 Figura 25– Operador desligando painel em botão de emergência 51 Figura 26– Operador desligando disjuntor geral 51 Figura 27– Etiqueta e bloqueio no disjuntor conforme NR10 51 Figura 28– Cabeçote de BCP da NETZSCH TIPO DH 52 Figura 29– Cabeçote NETZSCH com topo da haste pintada com material fosforescente 52 Figura 30– Sinalização de área classificada 52 Figura 31– Técnico ajustando correias da BCP na posição correta 53 Figura 32– Técnico se posicionando de maneira incorreta em relação ao ângulo das polias da BCP na hora do teste da mesma 53 Figura 33– Operador desligando painel em chave seletora 54 Figura 34– Operador desligando disjuntor geral 54 Figura 35– Etiqueta e bloqueio no disjuntor conforme NR10 54 Figura 36– Válvulas de bloqueio de um poço com cabeçote de BCS 54 Figura 37– Fixação de adesivo reflexivo na haste 55 Figura 38– Disjuntor geral e tela do inversor 55 Figura 39– Medição da RPM com tacômetro 55 Figura 40– Alterando RPM nas teclas do inversor 55 Figura 41– Lâmpada amarela acesa indicando falha no inversor 58 Figura 42– Tecla Reset da IHM do inversor (Destacada com contorno vermelho) 58 Figura 43– Painel IHM do inversor 59 Figura 44– Automação e inversor de freqüência comandando cabeçote de BCP 63 Figura 45– Painel com inversor de freqüência da ABB 65 Figura 46– Placa eletrônica TransNET para Comunicação via rádio do inversor de freqüência com a automação de poços (SISAL) 65 Figura 47– Fonte para alimentação da placa Eletrônica do rádio modem 65 Figura 48– Arquitetura do SISAL na automação de poços 66 Figura 49– Chaves de comando externo em painel elétrico do inversor de freqüência 67 Figura 50– Painel e diagrama elétrico das entradas e saídas digitais e analógicas do inversor de freqüência da ABB 68 Figura 51– Entradas analógicas do inversor de freqüência ABB para controle de velocidade remoto 69 Figura 52– Entradas digitais do inversor de freqüência da ABB para comando de liga e desliga remoto 69 Figura 53– Interface Homem Máquina (IHM) do inversor 70 Figura 54– Cabeçote de BCP do Centro de Treinamento do Canto do Amaro supervisionado pelo SISAL 71 Figura 55– Tela de monitoramento do SISAL onde está em destaque de laranja o cabeçote de BCP do centro de treinamento do Canto do Amaro 72 LISTA DE TABELAS Tabela 1 – Vantagens e desvantagens do uso da BCP 26 Tabela 2 – Seqüência de passos para alteração de RPM 56 Tabela 3 – Cronograma de atividades referente ao 1° semestre do projeto 61 Tabela 4 – Cronograma de atividades referente ao 2° semestre do projeto 61 Tabela 5 – Cronograma de atividades referente ao 3° semestre do projeto 61 Tabela 6 – Cronograma de atividades referente ao 4° semestre do projeto 62 Tabela 7 – Tabela comparativa dos serviços para alteração da RPM do cabeçote de BCP e seus tempos de execução 73 LISTA DE ABREVIATURAS E SIGLAS API AM - American Petroleum Institute (Densidade dos líquidos derivados do petróleo); - Modulação por Amplitude; APLAT - Administração de Plataformas e Áreas Terrestres; BCP - Bomba de Cavidades Progressivas; BCS - Bombeio Centrífugo Submerso; BSW - Basic Sediments and Water (Sedimentos Básicos de Água); bps - Bits por segundo; CA - Corrente Alternada; CC - Corrente Contínua; CLP - Controlador Lógico Programável; FM - Modulação por Freqüência; IHM - Interface Homem Máquina; IGBT - Insulated Gate Bipolar Transistor (Transistor Bipolar de Porta Isolada); MDS - Microwave Data Systems (Sistema de Dados em Microondas); PWM - Pulse Width Modulation (Pulsos de Modulação por Largura); PT - Permissão para o Trabalho; RF - Radio Freqüência; RPM - Rotação Por Minuto; RGO - Razão Gás Óleo; RGL - Razão Gás Líquido; SISAL - Sistema Supervisório de Automação da elevação; SAP - Sistemas, Aplicações e Produtos em Processamento de Dados; SCADA - Supervisory Control And Data Acquisition (Supervisão, Controle e Aquisição de Dados); SCR - Silicon Controlled Rectifier (Retificador Controlado de Silicio); UHF - Ultra Hight Frequency - Frequência Ultra Alta; UO-RNCE – Unidade Operacional do Rio Grande do Norte; UFRN - Universidade Federal do Rio Grande do Norte; UB - Unidade de Bombeio; VAC - Volt Corrente Alternada. SUMÁRIO 1 INTRODUÇÃO 14 2 OBJETIVOS 19 3 REVISÃO DA LITERATURA 20 3.1. Sistema de bombeio por cavidades progressivas 20 3.2. Automação 27 3.3. Inversores de freqüência 35 3.4. Sistema de variação de velocidade 45 3.5. Aplicação dos inversores em bomba de deslocamento positivo 49 3.6. Parada, partida e alteração de RPM no inversor de fabricação ABB com BCP 50 3.7. Passo a Passo para alterar RPM em inversor de freqüência da ABB 56 3.8. Diagnóstico de falha 57 3.9. Visão geral da IHM do inversor 58 4 METODOLOGIA 60 5 RESULTADOS 62 6 CONCLUSÃO 75 7 REFERÊNCIAS 76 8 ANEXOS 79 8.1. Parametrização utilizada no inversor de freqüência da ABB controlando cabeçote de Bomba de Cavidades Progressivas 81 8.2. Esquema elétrico unifilar do painel com inversor da ABB controlando cabeçote de Bomba de Cavidades Progressivas 84 8.3. Fonte de alimentação chaveada UPS1094 88 8.4. Rádio Modem MDS TransNET900 90 8.5. Antena direcional tipo yagi de alto ganho para sistemas UHF 91 14 1. INTRODUÇÂO Em 1920, Moineau inventou um tipo de bomba formada por um rotor, no formato de uma hélice externa, que, quando gira dentro de um estator moldado no formato de uma hélice dupla interna, produz uma ação de bombeio. A patente foi registrada em 1930. A partir da década de 70 esta inovação passa a receber o nome comercial de Bomba de Cavidades Progressivas (BCP), sendo usada, inicialmente, para transferência de fluidos variados e posteriormente aplicada na elevação de petróleo. Com o desenvolvimento tecnológico, o sistema de elevação artificial por bombeio de cavidades progressivas tem se mostrado muito eficiente na elevação de óleos com alta viscosidade e/ou com alta produção de areia. As empresas de petróleo, no Brasil a partir de 1982, passaram a adotar este sistema em poços terrestres localizados nos estados de Sergipe, Alagoas, Bahia, Espírito Santo, Rio Grande do Norte e Ceará (ASSMANN, 2008). Segundo THOMAS, 2001 (P.248), onde o mesmo especifica de forma sucinta o principio de funcionamento e aplicação das Bombas de Cavidades Progressivas, informando que a energia mecânica da bomba é transferida para o fluido provocando assim o seu deslocamento do reservatório para a superfície, e essa sendo uma bomba de deslocamento positivo, a qual trabalha imersa em poço de petróleo, constituída de rotor e estator, esse deslocamento positivo está relacionado com a geometria do conjunto o qual forma uma série de cavidades herméticas idênticas. O rotor ao girar no interior do estator origina um movimento axial das cavidades, progressivamente, no sentido da sucção para a descarga da bomba, realizando a ação de bombeio. A forma de acionamento da bomba é originada da superfície, por meio de uma coluna de hastes e um cabeçote de acionamento, o qual está acoplado a um motor elétrico Diante de uma maior demanda da aplicação desse sistema nas empresas de petróleo, cresce também a necessidade de um maior domínio do conhecimento quanto aos fundamentos teóricos e práticos do sistema BCP, que permita ao pessoal de operação ou manutenção oferecer críticas e sugestões para o aperfeiçoamento desse sistema, no sentido de contribuir com o aumento de eficiência do equipamento com segurança, bem como, corroborar com a redução dos custos de manutenção e a minimização dos possíveis impactos ambientais. 15 A necessidade de aumento de produção e diminuição de custos, provocou surgimento da automação dentro deste cenário, ainda em fase inicial no Brasil, com isto uma infinidade de equipamentos foram desenvolvidos para as mais diversas variedades de aplicações e setores industriais. Um dos equipamentos mais utilizados nestes processos conjuntamente com a automação, é o Inversor de Freqüência, um equipamento versátil e dinâmico, o qual nesta dissertação será tratado, frisando os aspectos na comunicação da automação de poços com o inversor de freqüência, o qual controla a velocidade de uma Bomba de Cavidades Progressivas através do Sistema Supervisório de Automação da Elevação (SISAL). As Bombas de Cavidades Progressivas são mais aplicadas para poços rasos, tendo em vista a limitação do diferencial de pressão sobre a bomba e a forma como a energia é transmitida da superfície para a bomba. Para alteração da velocidade utiliza-se a troca de polias na transmissão do motor elétrico para o cabeçote, onde o mesmo está conectado a uma coluna de hastes, mudando, em conseqüência, a velocidade do rotor da BCP (THOMAS, 2001). A utilização de bomba com cavidades progressivas para elevação de petróleo, vêm crescendo cada vez mais em todo mundo, mas que existe uma carência no processo de automação desses sistemas para controle de sua velocidade, torque, entre outras variantes envolvidas no processo (ASSMANN, 2008). O segundo método de elevação mais utilizado, em número de poços, no Brasil é o bombeio de cavidades progressivas (11% dos poços). No mundo todo, ele é o quarto método em número de poços com 6% dos poços, atrás do bombeio mecânico (71%), do bombeio centrifugo submerso (10%) e gás lift (10%). A automação deste sistema ainda se encontra com um nível de desenvolvimento elementar, dai a necessidade de se empreender pesquisas no sentido de entender melhor o comportamento dinâmico deste sistema e as formas possíveis de otimização do processo segundo diversos critérios, sinalizando ou até mesmo parando o sistema em caso de violação de limites de parâmetros operacionais que indiquem algum problema ou coloquem em riscos em o operador. As operações de partida e parada em especial, por conta dos riscos em que implicam, tornam muito atrativa sua automação. ASSMANN, 2008 (Cap.1, P.2). Com o avanço da tecnologia eletrônica, hoje já é realidade a aplicação de inversores de frequência para controle de velocidade dos cabeçotes de bombas de cavidades progressivas, e com o avanço da Eletrônica de Potência, a qual permitiu principalmente o desenvolvimento de conversores de freqüência com dispositivos de estado sólido, inicialmente com tiristores e atualmente estamos na fase dos transistores, mais 16 especificamente Insulated Gate Bipolar Transistor (IGBT), onde sua denominação é transistor bipolar de porta isolada. Os ciclos conversores antecedeu de certa forma os atuais inversores, eles eram utilizados para converter 60Hz da rede em uma freqüência mais baixa, a qual era uma conversão corrente alternada para corrente alternada (CA-CA), já os inversores utilizam a conversão corrente alternada para corrente continua (CA-CC) e por fim em Corrente alternada (CA) novamente. Os primeiros inversores de freqüência eram chamados de conversores de freqüência, tendo em vista que os mesmos eram alimentados por corrente alternada e convertiam para corrente continua, e os motores utilizados eram de corrente continua. Hoje o panorama é um pouco diferente, os inversores de freqüência recebem corrente alternada, transformam em corrente continua internamente através dos diodos retificadores e logo após esta corrente continua passa por tiristores que chaveiam em uma determinada velocidade que desejar regular a freqüência de funcionamento do motor, o qual será alimentado por corrente alternada, em virtude desse chaveamento transformar a corrente continua em alternada novamente. Houve um grande avanço na aplicação dos inversores na década de 80 em virtude do avanço na eletrônica de potência, com o desenvolvimento de semicondutores de potência com excelentes características de desempenho e confiabilidade, foi possível a implementação de sistemas de variação de velocidade eletrônicos, a qual é aplicada nesses inversores. O dispositivo de conversão de energia elétrica para mecânica continuou sendo o motor elétrico de indução, mas agora sem a utilização de dispositivos secundários mecânicos, hidráulicos ou elétricos. Em muitos casos a eficiência das instalações equipadas com estes novos dispositivos chegou a ser duplicada quando comparada com os sistemas antigos, estes sistemas de variação continua de velocidade utilizando os inversores de freqüência proporcionam, entre outras, as seguintes vantagens: economia de energia, melhoramento do desempenho de máquinas e equipamentos, devido à adaptação da velocidade a os requisitos do processo, elimina os picos de corrente na partida do motor, reduz a freqüência de manutenção dos equipamentos, etc.(GURGEL, 2006). Os inversores podem ser classificados pela sua topologia, esta por sua vez é dividida em três partes, 1) tipo de retificação de entrada, 2) tipo de controle do circuito intermediário e 3) a saída. Independente da topologia utilizada. Tem-se agora uma tensão em correntes continua no circuito intermediário e deve-se transformar em tensão em 17 corrente alternada, para acionar o motor de corrente alternada. A topologia dos pulsos de modulação por largura tipo PWM (Pulse Width Modulation), é utilizada nos inversores de freqüência atuais em sua parte de controle. Vantagens de se utilizar a automação de poços com o controle via rádio, controlando e monitorando os inversores de freqüência os quais comandam os cabeçotes das Bombas de Cavidades Progressivas com relação a mudança de velocidade através da troca de polias do cabeçote ou do motor elétrico e de alteração da velocidade no próprio inversor de freqüência (RODRIGO et al, 2006): 1) Aumento da segurança operacional através da eliminação das tarefas de substituição de polias para ajuste de velocidade na haste e não necessidade de deslocamento do operador para a locação na alteração da velocidade; 2) Facilidade de mudança da Rotação Por Minuto através do SISAL comunicando com o inversor de freqüência; 3) Redução dos custos de operação e manutenção; 4) Aumento da confiabilidade do sistema de controle de reversão devido a inexistência de desgaste no freio hidrodinâmico, quando se utiliza o inversor de freqüência; 5) Redundância da segurança no sistema de controle de reversão através da utilização de dois sistemas de frenagem, hidrodinâmico e elétrico por parte do inversor de freqüência; 6) O inversor de freqüência tem a facilidade na integração com o sistema de automação; 7) Software de controle da operação com parada do equipamento e reversão controlada, Alarmes de condições operacionais anormais (sobre torque, nível de óleo, ruptura da haste, condição do driver); 8) Controle do torque através do controle de velocidade o que otimiza o rendimento da produção; 9) Permite visualizar de forma remoto as variáveis de processo (torque, velocidade da coluna de haste, tensão elétrica, potência consumida). A crescente utilização do petróleo como fonte de energia é um dos fatores que mais tem contribuído para a evolução tecnológica industrial neste setor, e com isso a eletrônica também tem acompanhado esta aceleração, onde a comunicação e monitoramento dos equipamentos estão cada vez mais sofisticados, a comunicação sem fio do servidor com os equipamentos de campo tem melhorado bastante a produção. A possibilidade de monitorar os poços de petróleo que utilizam a BCP, até mesmo o Bombeio Centrifugo Submerso (BCS) ou a Unidade de Bombeio (UB) como método de elevação permite a empresa aumentar a produção por causa da rápida percepção de falhas no processo, maior confiabilidade nos dados coletados pelos operadores, pois estes poços eram visitados várias vezes por dia para anotar dados de tensão, corrente, pressão da 18 cabeça do poço, da linha de produção, de temperatura e pressão do fundo do poço e se estavam parados ou não. Estas anotações eram feitas em planilhas impressas que apresentavam muitos erros de registro tais como, valor anotado errado, rasuras e consumo elevado de papel. A utilização da comunicação sem fio nos sistemas de automação vem crescendo de forma bastante acentuada e com vantagens superiores aos sistemas com cabeamentos (COSTA, 2011). O interesse na utilização de tecnologia de transmissão de dados sem fio em soluções para automação industrial tem crescido bastante nos últimos anos. Isto se deve às diversas vantagens trazidas por esse tipo de tecnologia que se adaptam bem aos sistemas de automação industrial. Podemos citar como algumas destas vantagens a facilidade e a rapidez de instalação, a economia em relação a projetos cabeados, a flexibilidade para alteração de instalações existentes, a integração de equipamentos móveis à rede, a possibilidade de posicionamento de sensores e atuadores em locais de difícil acesso, a não necessidade de infraestrutura para cabos e eletrodutos, dentre outras. (COSTA, 2011 - P.17). É de grande importância um sistema local de controle do processo de elevação do petróleo capaz de mantê-lo no ponto ótimo de operação, identificar descontinuidades operacionais, retornar rapidamente ao ponto de operação após uma perturbação recuperando a produção da forma mais rápida possível, bem como diagnosticar a causa de algum problema, transmitindo a um sistema de supervisão avisos de providências a serem tomadas, tais como intervenção de limpeza, manutenção em equipamentos e outro. Os sistemas supervisórios suprem esta necessidade, pois permitem coletar dados do processo, além de monitorá-lo e atuar sobre ele com algum controle em nível de supervisão. 19 2. OBJETIVOS 2.1. Objetivo geral. O objetivo deste trabalho foi de comunicar o inversor de freqüência com uma automação de poços e SISAL fazendo o controle via rádio. 2.2. Objetivos específicos. 2.2.1. Estabelecer a comunicação para o monitoramento e controle da velocidade do cabeçote da Bomba de Cavidades Progressivas através de sistema de monitoramento SISAL interligado a automação do poço; 2.2.2. Controle e monitoramento da velocidade do motor do cabeçote da BCP; 2.2.3. Controle e monitoramento do torque do motor impelido na haste do cabeçote de BCP. 20 3 – REVISÃO DA LITERATURA Para conseguir a comunicação da automação de poços com o inversor de freqüência obtendo monitoramento e controle do mesmo foi utilizado um sinal via rádio com uma placa eletrônica MDS TransNET (Microwave Data Systems), onde esta placa possibilitou a transmissão dos dados para o sistema SISAL existente. Porém para obter melhor êxito nesta tarefa foi necessário conhecer as características e funcionamento de todo o processo envolvido no sistema de bombeamento da bomba de cavidades progressivas, sistema esse que tem uma automação de poços interligada a um painel elétrico com inversor de freqüência comandando um motor elétrico de indução trifásico acoplado a um cabeçote de BCP. 3.1. Sistema de bombeio por cavidades progressivas Nos poços surgentes, os fluidos produzidos têm potencial de energia para alcançar a superfície sem a necessidade de auxílio por elevação artificial. À medida que um reservatório é depletado ou esgotado, a pressão estática no meio poroso diminui de tal forma que em um dado momento de sua vida produtiva a pressão de reservatório poderá tornar-se insuficiente impossibilitando que os fluidos possam surgir na superfície. Neste caso, deverá se instalar no poço algum método de elevação artificial de elevação. A escolha do método de elevação artificial é complexa, pois envolve inúmeros fatores, tais como: a viscosidade do fluido bombeado, o diferencial de pressão a ser elevado; a Razão Gás Óleo (RGO) do reservatório, a vazão de produção, a presença de areia, gás sulfídrico – H2S, aromáticos, os Sedimentos Básicos de Água (BSW - Basic Sediments and Water), e a geometria do poço. O bombeio por cavidades progressivas é um sistema de elevação artificial e, como tal, visa à elevação do petróleo do fundo do poço até a superfície. Por suas características únicas é o método de elevação bastante indicado para reservatórios com materiais mais agressivos, tipo areia, ou óleos com alta viscosidade. Por questões de limitação no desenvolvimento do elastômero que geralmente são fabricados em borracha nitrílica com médio ou alto teor de acrilonitrila, ou nitrílica hidrogenada, sendo mais raramente usados outros materiais tais como o viton ou do adesivo apropriado para sustentar o elastômero ao 21 tubo estator, sua aplicação é bastante limitada em temperaturas elevadas (> 100ºC) ou quando o fluido produzido apresenta concentrações, mesmo que relativamente baixas, de aromáticos, gás sulfídrico, vapor de água e outros gases e contaminantes. Outra pressão entre recalque e sucção projetados para o poço. (ASSMANN, 2008 - Cap.1, P.1) 3.1.1. Funcionamento do sistema de bombeio por cavidades progressivas O sistema de bombeio por cavidades progressivas é baseado no funcionamento de uma bomba de cavidades progressivas. Essa bomba cria cavidades que, em seqüência, vão gerando um aumento de pressão ao longo do fluxo da própria bomba. Isso significa dizer que a cavidade criada no início da seqüência possui pressão inferior às posteriores. O sistema de Bombeio por Cavidades Progressivas é mais aplicado em poços rasos tendo em vista a pressão direta sobre a bomba, sem válvulas, e a forma com que a energia é transmitida da superfície à bomba no fundo, por hastes. e bem como para poços com uma pequena produção de areia, fluidos com alta e baixa viscosidade, e óleos parafínico. (REBOUÇAS, 2005). As linhas de interferência ou selagem são definidas como interfaces selantes que permitem a formação das cavidades e são formadas pelo contato entre o rotor e o estator, principais componentes da bomba de cavidades progressivas. O rotor da bomba de cavidades progressivas é de aço e revestido com cromo duro e tem o formato helicoidal, possuindo uma conexão para haste de bombeio. O estator é um tubo de aço revestido com elastômero (geralmente borracha nitrílica) formando uma cavidade helicoidal, onde a formação dessas cavidades isoladas permite o bombeio do fluido na bomba. Em suas extremidades existem conexões para o tubo de produção. Quando o rotor está inserido dentro do estator, onde as cavidades isoladas são formadas, e no momento que o rotor é girado no sentido horário, as cavidades se deslocam de cima para baixo, promovendo a ação de bombeio. (ASSMANN, 2008). A ilustração da figura 1 é útil no entendimento da variação de pressão ocorrida ao longo da bomba em relação à formação das cavidades. 22 Figura 1: Progressão das cavidades ao longo da bomba BCP Fonte: ASSMANN – 2008 A energia mecânica necessária ao acionamento da bomba de cavidades progressivas (estator e rotor), localizada no fundo do poço, é transferida da superfície através de uma coluna de hastes. A rotação das hastes se dá através da redução da velocidade do motor elétrico de indução utilizando-se um acoplador mecânico denominado cabeçote. De acordo com REBOUÇAS, 2005 (P.38), onde o mesmo mostra a composição do Cabeçote de BCP e seu funcionamento. Neste método de elevação artificial é usada uma bomba de cavidades progressivas no fundo do poço. É uma bomba que trabalha submersa e consiste de um rotor usinado em forma helicoidal macho, em aço revestido por uma camada de cromo ou inox para reduzir o efeito da abrasão e um estator de material macio, geralmente um elastômero, moldado em forma de espiral fêmea com uma espira a mais que o rotor. A geometria do conjunto forma uma série de cavidades herméticas idênticas que com o movimento do eixo se deslocam progressivamente no sentido do bombeio. O acionamento da bomba pode ser originado na superfície e transmitido _a bomba por hastes ou originado diretamente no fundo do poço por meio de acionador elétrico ou hidráulico acoplado à bomba. Observe a ilustração da figura 2, que indica os principais elementos do sistema da bomba de cavidades progressivas. 23 Figura 2: Sistema de uma BCP Fonte: ASSMANN - 2008 A bomba de cavidades progressivas (BCP) bombeia o fluido do poço para o anular existente entre a coluna de produção e a coluna de hastes e, através dele, o fluido escoa até a superfície. Para isso, a bomba de cavidades progressivas (BCP) precisa vencer o diferencial de pressão de elevação, diferença entre a pressão de recalque e a pressão de sucção. É importante verificar constantemente o nível do reservatório, evitando assim que a Bomba por Cavidades Progressivas trabalhe sem fluidos. Durante a vida produtiva do poço é necessário um acompanhamento do nível de fluido no anular (anular é a região compreendida entre a coluna de produção e a parede do poço), pois a falta desse fluido em quantidade suficiente para lubrificar e resfriar a bomba pode causar o aquecimento e queima da borracha do estator. (REBOUÇAS, 2005 - P.39) Este nível do reservatório é freqüentemente acompanhado com equipes utilizando um aparelho echometer na figura 3, o qual pode verificar os seguintes dados do poço: Nível de fluido, Pressão do anular, Cartas dinamométricas e Medição de corrente. O 24 transdutor de potência mede a potência do motor e da corrente; e com essas informações pode-se estimar: a vazão de gás, a vazão de líquido, a pressão dinâmica e a pressão estática. Figura 3: Computador do echometer Fonte: ECHOMETER – 2006 Figura 4: Canhão de gás Fonte: ECHOMETER – 2006 Figura 5: Esquema de computador e canhão de gás do echometer Fonte: ECHOMETER – 2006 A pressão de sucção é função da vazão bombeada, calculada pelo índice de produtividade do poço e da pressão estática do reservatório, enquanto a pressão de recalque é o somatório das perdas de carga ocorridas no anular hastes-coluna de produção, do peso da coluna hidrostática de líquido e da pressão de superfície, sendo esta bomba composta 25 por um estator localizado na extremidade da coluna de produção e por um rotor metálico, acoplado à coluna de hastes. (ASSMANN, 2008). Figura 6: Componentes da bomba BCP Fonte: REBOUÇAS – 2005 A coluna de hastes aciona o rotor de uma bomba de cavidades progressivas e deverá suportar os esforços nela desenvolvidos, ou seja, a carga axial e o torque, ambos sendo função do diferencial de pressão vencido pela bomba de cavidades progressivas. O cabeçote tem que transmitir os esforços exercidos na coluna de hastes, traduzidos no somatório das forças axiais e torques desenvolvidos ao longo da mesma, além de reduzir a velocidade do motor para um valor adequado à vazão do poço. A redução acontece através de um acoplador mecânico, podendo ser formado por correias e polias. O motor elétrico deve transmitir a potência requerida pelo cabeçote para acionar a coluna de hastes, assim como as perdas no sistema de transmissão. Os principais componentes do sistema de bombeio por cavidades progressivas são: cabeçote, motor, linha de produção, coluna de produção, coluna de hastes, bomba de cavidades progressivas (Figura 2). E os principais componentes da bomba de cavidades progressivas são estator e rotor (Figura 6). 3.1.2. Bombeio por cavidades progressivas - vantagens e desvantagens O bombeio por cavidades progressivas tem sido muito utilizado para bombear poços rasos e de menor produtividade, graças às vantagens financeiras e à rapidez de 26 implantação. Mostra-se na tabela 1, as vantagens e desvantagens desse sistema de elevação artificial. Tabela 1: Vantagens e desvantagens do uso da BCP Vantagens Desvantagens Elevada eficiência energética, se Limitada capacidade de bombear fluidos comparado a outros sistemas de elevação com elevados teores de contaminantes desse tipo. (aromáticos, gás sulfídrico, H2S e dióxido de carbono – CO2). Capacidade de produção com altas concentrações de areia e fluidos com Aplicação limitada no bombeamento de elevada viscosidade e grau API baixo (<18 fluido com alta RGL (Razão Gás Líquido), API). American Petroleum Institute devido à baixa eficiência de bombeio. (densidade dos líquidos derivados do petróleo) Ausência de válvulas que estão sempre Limitação da produção (máximo de 500 sujeitas ao acelerado desgaste, facilitando a m³/dia). manutenção dos equipamentos. Boa resistência à abrasividade, graças à Limitação de elevação (máximo de 2000 presença de elastômeros. m). Dimensões reduzidas dos equipamentos de superfície, oferecendo um menor impacto Limitação de temperatura (máximo de 170° visual ao meio ambiente, diminuindo a C). poluição visual. Baixo ruído, quando comparado a outros Desgaste e fadiga dos equipamentos de submétodos, o que representa menor agressão superfície (hastes) em poços desviados ou ao meio ambiente. direcionados. Fonte: ASSMANN -2008 27 3.2. Automação Automação é a substituição do trabalho humano ou animal por máquina. Automação é a operação de máquina ou de um sistema por controle remoto, com a mínima interferência do operador humano. Automático significa ter um mecanismo de atuação própria, que faça uma ação requerida em tempo determinado ou em resposta a certas condições. O método de automação com controle via remoto alinhado a automação industrial está cada vez mais crescente no meio industrial devido à necessidade de substituir os antigos métodos de controle manual pelos eficientes métodos de controle automatizados. No sistema sem esse controle à distância, sempre que é preciso acessar esses dados é necessário um contato direto com o hardware de controle, o que pode se tornar um trabalho custoso quando os equipamentos operam em locais distantes ou de difícil acesso. Assim, surge a necessidade de tornar os dados disponíveis remotamente. (SOUZA, 2005 P.19) Como o controle automático é feito praticamente sem a intervenção do operador humano, há quem confunda controle automático com automação. O controle automático é uma das camadas da automação, que possui outras, como alarme e intertravamento, detecção de fogo e incêndio. O conceito de automação varia com o ambiente e experiência da pessoa envolvida. São exemplos de automação: 1) Para uma dona de casa, a máquina de lavar roupa ou lavar louça; 2) Para um empregado da indústria automobilística, pode ser um robô; 3) Para uma pessoa comum, pode ser a capacidade de tirar dinheiro do caixa eletrônico; 4) Para um operador de uma planta de processo, é o sistema instrumentado que opera a planta de modo desejado e seguro; 5) Para o operador que comanda e monitora um cabeçote de Bomba de Cavidades Progressivas. No comando a distância da BCP ganha-se também com a segurança e de tempo. 28 Figura 7: Automação de poços Figura 8: Automação e inversor de freqüência com BCP Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE – 2011 Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE – 2011 O conceito de automação inclui a idéia de usar a potência elétrica ou mecânica para acionar algum tipo de máquina. Deve acrescentar à máquina algum tipo de inteligência para que ela execute sua tarefa de modo mais eficiente e com vantagens econômicas e de segurança. Existe um pequeno entrave na aplicação dos sistemas de monitoramento e supervisão devido a cada fabricante fazer a seu modo e com seu equipamento a qual o mesmo fabricou ou tem como parceiro, deixando assim uma gama de equipamentos para automação de processos, e muitas vezes o protocolo de comunicação desses equipamentos não são compatíveis entre si. Sistemas de supervisão de processos de extração de petróleo em poços automatizados representam um caso típico do problema de software dependente. Neste tipo de processo o método utilizado para elevar o fluido do reservatório natural subterrâneo pode variar de acordo com a localização do poço, o custo operacional e o equipamento disponível, além de outros fatores. Assim, como geralmente são utilizados equipamentos de controle distintos para diferentes métodos de elevação, cada fabricante elabora um projeto de sistema de supervisão diferente, acarretando um gasto excessivo da empresa com softwares de supervisão. (SOUZA, 2005 - P.19). 3.2.1. Automação e mão de obra Com o advento do circuito integrado (1960) e do microprocessador (1970), a quantidade de inteligência que pode ser embutida em uma máquina a um custo razoável se tornou enorme. O número de tarefas complexas que podem ser feitas automaticamente 29 cresceu várias vezes. Atualmente, pode-se dedicar ao computador pessoal para fazer tarefas simples e complicadas, de modo econômico. Com o avanço da eletrônica veio também o grande desenvolvimento da automação industrial. No final da década de 1950 e início dos anos 1960, com o advento dos dispositivos semicondutores, e posteriormente com o surgimento dos componentes eletrônicos integrados, novas fronteiras se abririam para a automação industrial. (SPOLAOR, 2011 - P.32) Muitas pessoas pensam e temem que a automação signifique perda de empregos, quando pode ocorrer o contrário. De fato, falta de automação coloca muita gente para trabalhar. Porém, estas empresas não podem competir economicamente com outras por causa de sua baixa produtividade devida à falta de automação e por isso elas são forçadas a demitir gente ou mesmo encerrar suas atividades. Assim, automação pode significar ganho e estabilidade do emprego, por causa do aumento da produtividade, eficiência e economia. Muitas aplicações de automação não envolvem a substituição de pessoas por que a função ainda não existia antes ou é impossível de ser feita manualmente. Pode-se economizar muito dinheiro anualmente monitorando e controlando a velocidade e torque de uma Bomba de Cavidades Progressivas (BCP), com isso pode-se ter a vazão exata deste equipamento na produção de petróleo do reservatório, e o torque adequado ao equipamento instalado no poço. 3.2.2. Automação e controle Historicamente, o primeiro termo usado foi o de controle automático de processo. Foram usados instrumentos com as funções de medir, transmitir, comparar e atuar no processo, para se conseguir um produto desejado com pequena ou nenhuma ajuda humana. Isto é controle automático. Com o aumento da complexidade dos processos, tamanho do processo, exigências de produtividade, segurança e proteção do meio ambiente, além do controle automático do processo, apareceu a necessidade de monitorar o controle automático. A partir deste novo nível de instrumentos, com funções de monitoração, alarme e intertravamento, é que apareceu o termo automação. As funções predominantes neste nível são as de 1) detecção, 2) comparação, 3) alarme e 4) atuação lógica. 30 Um sistema de supervisão é capaz de produzir alarmes baseados em alguma ocorrência no sistema. Dependendo desse alarme pode-se ter um comando para desligar o sistema como forma de proteção do mesmo (SOUZA, 2005). Visando garantir maior segurança no processo, um sistema de supervisão é capaz de gerar alarmes a partir da ocorrência de algum evento específico. Os alarmes são classificados por níveis de prioridade em função da sua gravidade, sendo reservada a maior prioridade para os alarmes relacionados com questões de segurança. Através da informação proveniente do login de acesso ao sistema , os sistemas SCADA (Supervisory Control and Data Acquisition - sistema de controle e aquisição de dados) identificam e localizam os operadores, de modo a filtrar e encaminhar os alarmes em função das suas áreas de competência. Os sistemas SCADA armazenam em arquivos as informações relativas a todos os alarmes gerados, de modo a permitir que posteriormente proceda-se uma análise mais detalhada das circunstâncias que os originou. (SOUZA, 2005 - P.24). Tem-se a automação associada ao controle automático, para fazer sua monitoração, incluindo as tarefas de alarme e intertravamento. A automação é também aplicada a processos discretos e de batelada, onde há muita operação lógica de ligar e desligar e o controle seqüencial. O sistema de controle aplicado é o Controlador Lógico Programável (CLP). Assim, controle automático e automação podem ter o mesmo significado ou podem ser diferentes, onde o controle regulatório se aplica a processos contínuos e a automação se aplica a operações lógicas, seqüenciais de alarme e intertravamento. 3.2.3. CLP – Controlador Lógico Programável. O Controlador Lógico Programável, ou simplesmente, tem revolucionado os comandos e controles industriais desde seu surgimento na década de 70. Antes do surgimento do CLP as tarefas de comando e controle de máquinas e processos industriais eram feitas por relés eletromagnéticos, especialmente projetados para este fim. O controlador programável nasceu praticamente dentro da indústria automobilística americana, especificamente na Hydromic Division da General Motors, em 1968, devido a grande dificuldade de se mudar a lógica de controle de painéis de comando a cada mudança na linha de montagem. Estas mudanças implicavam em altos gastos de tempo e dinheiro, até então um usuário em potencial dos relés eletromagnéticos utilizados para controlar operações seqüenciadas e repetitivas numa linha de montagem. A primeira geração de CLP utilizou componentes discretos como transistores e Circuito Integrado com baixa escala de integração. Este equipamento foi batizado nos 31 Estados Unidos como PLC (Programable Logic Control), em português CLP significa Controlador Lógico Programável, e este termo é registrado pela Allen Bradley (fabricante de CLP). Os processos industriais estão ficando cada vez mais complexos, necessitando de um sistema de automação cada vez mais competitivo, tornando assim a utilização do CLP como parte importante no processo. Atualmente existem inúmeros processos automatizados. Tais processos vêm se tornando cada vez mais complexos em função das necessidades do mundo moderno e, portanto, demandam nas fases de projeto e de implementação ferramentas de engenharia cada vez mais poderosas para modelá-los e analisá-los da maneira mais eficiente possível. Os Controladores Lógicos Programáveis – CLP têm sido amplamente utilizados em sistemas de automação industrial. Os CLPs trabalham em redes de automação interligados a sistemas supervisórios, sensores, atuadores e, geralmente, são programados em linguagem Ladder. Assim sendo, os Controladores Lógicos Programáveis - CLPs são equipamentos de grande relevância em processos automatizados. (SOUZA, 2006 - P.21). O CLP é de fácil comunicação com outros equipamentos e uma programação que pode ser programada ou reprogramada, conforme o próprio nome do equipamento já diz Controlador Lógico Programável. Um CLP é um aparelho digital que usa memória programável para armazenar instruções que implementam funções lógicas como: seqüenciamento, temporização, contagem e operações aritméticas, para controlar diversos tipos de máquinas e processos. A forma básica de sua programação é oriunda da lógica de programação dos diagramas elétricos a relés. O seu funcionamento se dá através de uma rotina cíclica de operação operando somente com variáveis digitais, o que o caracteriza como um controlador discreto. Quando este tipo de equipamento manipula variáveis analógicas ele é chamado de Controlador Programável. As principais vantagens apresentadas pelo CLP são: interfaces de operação e programação facilitadas ao usuário; instruções de aritmética e manipulação de dados poderosas; recursos de comunicação em redes de CLPs; confiabilidade; flexibilidade; e velocidade.(SOUZA, 2005 - P.22). O controlador programável existe para automatizar processos industriais, sejam de seqüenciamento, intertravamento, controle de processos, batelada. Este equipamento tem seu uso tanto na área de automação da manufatura, de processos contínuos, elétrica, predial, entre outras. 32 3.2.3. Controle programado A máquina é programada para fazer uma série de operações, resultando em uma peça acabada. As operações são automáticas e expandidas para incluir outras funções. A máquina segue um programa predeterminado, em realimentação da informação. O operador deve observar a máquina para ver se tudo funciona bem. No cabeçote de BCP, uma velocidade foi aplicada para controle da vazão de um determinado poço de petróleo, podendo também controlar o torque imposto na haste da bomba evitando assim um torque excessivo na mesma, o que poderia provocar a sua quebra. 3.2.4. Sistema de Comunicação Para um controle mais “limpo” do ponto de vista de quantidade de circuitos e cabos e ao mesmo tempo devido a um ambiente hostil para uma fiação dentro de uma floresta, por exemplo, a utilização de um protocolo de comunicação que usa o ar como meio de transmissão se encaixa melhor que as que utilizam fios. Os sistemas de comunicação por RF (Radio freqüência) podem transmitir informações de voz, vídeo e dados utilizando uma freqüência específica para outros equipamentos sintonizados na mesma freqüência. Esta transmissão utiliza-se de alguma técnica de modulação, sendo que para os sistemas convencionais as mais usadas ao a modulação por amplitude (AM) e a modulação por freqüência (FM). Transmissões de radio freqüência são amplamente utilizadas hoje em dia no nosso cotidiano em diversos equipamentos eletrônicos, tais como rádio, televisores, portões de garagem, telefones, etc. O controle automático pode ser realizado também através de rádio modem, dando a possibilidade do monitoramento e controle a distância do equipamento. Os rádio-modem são equipamentos que incorporam um rádio transceptor e um modem, que tem seu princípio de funcionamento baseado na conversão de sinais digitais em sinais analógicos misturando a uma freqüência portadora e transmitindo a um outro dispositivo, onde o sinal será separado da portadora e enviado a sua porta de comunicação, geralmente no padrão RS232 ou RS485. Os rádios de freqüência fixa podem atingir distâncias de até 50 KM, pois trabalham com potências de até 5 Watts. Como esses rádios ocupam uma freqüência fixa no espectro de freqüência disponível para transmissão de dados e trabalham com uma 33 potência elevada, se torna necessário disponibilizar junto a ANATEL, uma licença de operação. A faixa de operação desses rádios é de 406 a 430MHz.(SPOLAOR, 2011 P.73). A automação de poços na Petrobras foi implantada na década de 1990 com o objetivo de otimizar a produção e reduzir custos, no Rio Grande do Norte e Ceará (RNCE) foram automatizados três mil poços aproximadamente até setembro de 2011, utilizando tecnologia importada o qual houve dificuldade de manutenção, ou seja, além da aquisição das peças de reposição, bem como a mão de obra com qualificação para intervir neste equipamento. Figura 9: Automação de poços com inversor de freqüência Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE – 2012 Em 2006 foi realizado o primeiro teste em campo do SISAL (Sistema Supervisório de Automação da Elevação). As primeiras instalações do SISAL foram nos poços MO0030U (Mossoró 30 coluna única) e MO0041U (Mossoró 41 coluna única) em Mossoró e expansão do teste do SISAL para 50 poços no campo de Canto do Amaro. O SISAL foi criado através de uma parceria da Universidade Federal do Rio Grande do Norte e a Petrobras, para monitorar poços de petróleo automatizados com diferentes métodos de elevação. Atualmente o SISAL neste período de 2006 entrou em fase de testes e fez o monitoramento de dois poços na região de Mossoró-RN 34 automatizados com bombeio mecânico. (RODRIGO et al, 2006 - P.3). Mesmo o SISAL tendo sido iniciado apenas com os equipamentos de elevação com bombeio mecânico, com pouco tempo foi estendido para os poços com cabeçotes de BCP (Bombeio de Cavidades Progressivas), BCS (Bombeio Centrifugo Submerso), Gás Lift e Plug Lift. Atualmente o SISAL opera em aproximadamente 5000 poços de petróleo espalhados pelo país e em 2013 com previsão de expansão para o mar. Figura 10: Ambiente de automação com o SISAL Fonte: RODRIGO et al - Rio Oil & Gas - 2006 35 3.3. Inversores de freqüência. Os conversores de frequência, também conhecidos como inversores de frequência, são dispositivos eletrônicos que convertem a tensão da rede alternada senoidal, em tensão contínua e finalmente convertem esta última, em uma tensão de amplitude e frequência variáveis. Os inversores de freqüência são equipamentos eletrônicos que fornecem total controle sobre a velocidade de motores elétricos de corrente alternada através da conversão das grandezas fixas, tensão e freqüência da rede, em grandezas variáveis. Desde meados da década de 60, os inversores de freqüência tem passado por várias e rápidas mudanças, principalmente pelo desenvolvimento da tecnologia dos microprocessadores e semicondutores e a redução dos seus preços. Entretanto, os princípios básicos dos inversores de freqüência continuam o mesmo. Os inversores de freqüência podem ser divididos em quatro componentes principais: 1) Retificador, 2) filtro, 3) inversor e 4) unidade de controle micro processada. Figura 11-Inversor de freqüência simplificado Fonte: WEG-2010-Guia de aplicações de inversores O retificador que é conectado a uma fonte de alimentação externa alternada mono ou trifásica e gera uma tensão contínua pulsante. Existem basicamente dois tipos de retificadores sendo eles os controlados com tiristores SCR (Silicon Controlled Rectifier) Retificador Controlado de Silício e os não controlados. (MATHEUS, 2006 - P.23). 36 Figura 12: Célula de potência utilizando um retificador controlado trifásico Fonte: RECH, 2005 Figura 13: Célula de potência utilizando um retificador não controlado de seis pulsos Fonte: RECH, 2005 Nos inversores com circuito intermediário com fonte de corrente (Figura 14) consiste de um grande indutor e é combinado apenas com um retificador controlado. O indutor transforma a tensão variável do retificador em uma corrente contínua variável. A carga determina a amplitude da tensão do motor. (MATHEUS, 2006 - P.22). 37 Figura 14: Circuito intermediário de inversor e fonte de corrente (I-converters). Fonte: MATHEUS – 2006 Nos inversores com fonte de tensão o circuito intermediário (Figura 15) consiste em um filtro capacitivo e pode ser combinado com os dois tipos de retificador. O filtro alisa a tensão pulsante do retificador. Num retificador controlado, a tensão é constante numa dada freqüência, e fornecida ao inversores como uma tensão contínua pura com amplitude variável. Com retificadores não controlados, a tensão na entrada do conversor é uma tensão CC com amplitude constante. (MATHEUS, 2006 - P.23). Figura 15: Circuito intermediário de inversor com fonte de tensão (U-converters) Fonte: MATHEUS – 2006 Nos inversores com circuito intermediário com tensão corrente continua variável (Figura 16), um chopper pode ser inserido na frente do filtro. O chopper tem um transistor que funciona como uma chave para ligar ou desligar a tensão do retificador. O circuito de controle regula o chopper através da comparação da tensão variável depois do filtro com um sinal de entrada. Se existe diferença, a relação é regulada pelo tempo que o transistor conduz e o tempo que ele é bloqueado. Quando o transistor do chopper interrompe a corrente, a bobina do filtro faz com que a tensão através do transistor seja muito grande. Para impedir que isso aconteça, o chopper é protegido por um diodo de roda-livre. O filtro do circuito intermediário alisa a tensão quadrada que é fornecida pelo chopper. O filtro 38 capacitivo e indutivo mantém a tensão constante para uma dada freqüência. (MATHEUS, 2006 - P.23). Figura 16: Circuito intermediário com tensão variável Fonte: MATHEUS – 2006 O Inversor gera a tensão e a freqüência para o motor. Alternativamente, existem inversores que convertem a tensão contínua numa tensão alternada variável. Observa-se na figura 17 que acima de 60Hz a tensão não pode continuar subindo, pois já foi atingida a tensão máxima (tensão da rede), É assim que a partir deste ponto a corrente, e conseqüentemente o torque do motor, diminuirão. Esta região acima dos 60Hz é conhecida como região de enfraquecimento de campo. Figura 17-Gráfico com tensão, corrente versos freqüência Fonte: WEG -2010 – Guia de aplicações de inversores 39 O circuito de controle, transmite e recebe sinais do retificador, do circuito intermediário e do inversor. As partes que são controladas em detalhes dependem do projeto individual de cada inversor de freqüência. O circuito de controle ou placa de controle é a quarta peça do conversor de freqüência e tem quatro tarefas essenciais: Controlar os semicondutores do conversor de freqüência; Troca de dados entre o conversor de freqüência e os periféricos; Verificar e reportar mensagens de falha e de controle: Cuidar das funções de proteção do conversor de freqüência e do motor. (MATHEUS, 2006 - P.26). Figura 18: Circuito de controle de um inversor Fonte: WEG -2010 O que todos os inversores de freqüência têm em comum é que o circuito de controle usa sinais para enviar pulsos elétricos a uma entrada de um tiristor, o qual fará abertura e fechamento de acordo com o tempo desses pulsos. Inversores de freqüência são divididos de acordo com o padrão de chaveamento (Pulsos) que controla a tensão de saída para o motor. Inversores diretos também devem ser mencionados para conhecimento. Esses conversores são usados em potências da ordem de Mega Watts para gerar freqüências baixas diretamente da alimentação e sua saída máxima está em torno de 30Hz. Apesar de o princípio ser o mesmo, houve grandes mudanças entre os primeiros inversores de freqüência e os atuais, devidas principalmente a evolução dos componentes eletrônicos com destaque aos tiristores e aos microprocessadores digitais. 40 A freqüência de chaveamento influi na corrente nominal do inversor, pois quanto maior a freqüência de chaveamento do inversor, mais a corrente se aproxima de uma senóide perfeita e, por isso, o ruído acústico de origem magnética gerado pelo motor é menor. Por outro lado, as perdas no inversor são maiores devido ao aumento na freqüência de operação dos transistores (perdas devido ao chaveamento). Normalmente, a corrente nominal é especificada para uma temperatura máxima de 40ºC e uma altitude máxima de 1000 m. Acima destes valores deve-se aplicar um fator de redução na corrente nominal. (GURGEL, 2006 - P.58). Figura 19: Inversores da linha WEG Fonte: WEG – 2010 – Guia de aplicações de inversores A denominação Inversor ou Conversor é bastante controversa, sendo que alguns fabricantes utilizam Inversor e outros Conversor. Inerentemente ao projeto básico de um conversor de Frequência, teremos na entrada o bloco retificador, o circuito intermediário composto de um banco de capacitores eletrolíticos e circuitos de filtragem de alta frequência e finalmente o bloco inversor, ou seja, o inversor na verdade é um bloco composto de transistores IGBT, dentro do conversor. Na indústria entretanto, ambos os termos são imediatamente reconhecidos, fazendo alusão ao equipamento eletrônico de potência que controla a velocidade ou torque de motores elétricos.(WEG, 2010) Para GURGEL. 2006 (P.54), existe uma variação de tensão e de frequência nos inversores até determinados nivel de tensão. 41 Para possibilitar a operação do motor com torque constante para diferentes velocidades, deve-se variar a tensão proporcionalmente com a variação da freqüência mantendo desta forma o fluxo constante. A variação da tensão e da freqüência é feita linearmente até a freqüência base (nominal) do motor. Acima desta, a tensão que já é a nominal permanece constante e há então apenas a variação da freqüência que é aplicada ao enrolamento do estator. Os inversores atuais são usados em motores elétricos de indução trifásicos para substituir os rústicos sistemas de variação de velocidades mecânicos, tais como polias e variadores hidráulicos, bem como os custosos motores de corrente contínua pelo conjunto motor assíncrono e inversor, mais barato, de manutenção mais simples e reposição mais fácil. No início da década de 70, os sistemas de variação de velocidade tradicionais eram os variadores mecânicos, os variadores hidráulicos e os variadores eletromagnéticos. Os variadores mecânicos utilizavam além dos motores de indução, outros dispositivos para efetivar a redução da velocidade, tais como, polias, correias ou correntes. Os variadores hidráulicos do tipo hidrocinético operavam através de acoplamentos hidráulicos. Os variadores eletromagnéticos mudaram os conceitos da variação exclusivamente mecânica utilizando um sistema de discos acoplados a bobinas que podiam ter seu campo magnético variável, e assim, variando-se o torque, variava-se também a velocidade na saída do variador. (GURGEL, 2006 - P.53). Os inversores de frequência costumam também atuar como dispositivos de proteção para os mais variados problemas de rede elétrica que se pode ocorrer, como desbalanceamento entre fases, sobrecarga, queda de tensão, etc. Normalmente, os inversores são montados em painéis elétricos, sendo um dispositivo utilizado em larga escala na automação industrial. Podem trabalhar em interfaces com computadores, centrais de comando, e conduzir, simultaneamente, dezenas de motores, dependendo do porte e tecnologia do dispositivo. Os inversores costumam ser dimensionados mais precisamente, pela corrente do motor. O dimensionamento pela potência do motor pode também ser realizada, entretanto, a corrente é a principal grandeza elétrica limitante no dimensionamento. Importante também notar outros aspectos da aplicação, durante o dimensionamento, como por exemplo, demanda de torque (constante ou quadrático), precisão de controle, partidas e frenagens bruscas ou em intervalos curtos ou muito longos, regime de trabalho, e outros aspectos particulares de cada aplicação. Dentre os diversos fabricantes deste produto, temos uma vasta coleção de catálogos e normas, que devem sempre ser consultados. 42 Com a comunicação do inversor obtendo o monitoramento e o controle de sua velocidade, pode-se mensurar uma outra vantagem na economia de energia que o mesmo proporciona, devido a frequência estar ligada proporcionalmente a corrente elétrica, pelas leis de semelhança, sendo a vazão diretamente proporcional a velocidade, e a potencia diretamente proporcional a velocidade elevada ao cubo, verifica-se que para um menor valor de vazão recalcada haverá também uma potencia consumida correspondente muito menor (RODRIGUES, 2007 - P.12). Quando o acionamento elétrico não exige variação da velocidade do motor, querendo-se apenas uma partida mais suave, de forma que limite-se a corrente de partida evitando assim quedas de tensão da rede de alimentação, costuma-se utilizar soft-starters ( Partida suave). Os inversores de frequência tem uma vasta aplicação na indústria de máquinas e processos em geral. Com a capacidade inerente de variar a velocidade de motores elétricos trifásicos de Corrente Alternada, permitem aos projetistas, desenvolver máquinas que sem os mesmos, seriam praticamente impossíveis de serem fabricadas. O uso de motores elétricos de indução alimentados por inversores de freqüência para acionamentos de bomba tem crescido significativamente nos últimos anos em virtude das vantagens inerentes proporcionadas por está aplicação, tais como, a facilidade de controle em virtude do avanço da eletrônica melhorando as portas de entradas e saídas para comunicação do mesmo com outros equipamentos e instrumentos, a economia de energia tendo em vista que no controle da velocidade baixando a freqüência baixa-se também a corrente elétrica do motor e a redução no preço dos inversores e pelo desenvolvimento de componentes eletrônicos cada vez mais baratos. (GURGEL, 2006 - P.55) A aplicação de inversores de freqüência para o controle da vazão de fluidos, já sendo apontado há algum tempo como uma boa solução na eficiência energética em sistemas industriais. (AQUINO At all, 2008 – P.1). Os inversores de frequência de última geração, não somente controlam a velocidade do eixo de motores elétricos trifásicos de corrente alternada, como também, controlam outros parâmetros inerentes ao motor elétrico, sendo que um deles, é o controle de torque. Através da funcionalidade que os microprocessadores trouxeram, os inversores de frequência hoje são dotados de poderosas CPUs ou placas de controle microprocessadas, que possibilitam uma infindável variedade de métodos de controle, expandindo e flexibilizando o uso dos mesmos. Cada fabricante consegue implementar sua própria estratégia de controle, de modo a obter domínio total 43 sobre o comportamento do eixo do motor elétrico, permitindo em muitos casos que motores elétricos trifásicos de corrente alternada, substituírem servo motores em muitas aplicações. Os benefícios são diversos, como redução no custo de desenvolvimento, custo dos sistemas de acionamento, custo de manutenção. Muitos inversores hoje, são dotados de opcionais que permitem implementar técnicas de controle de movimento, manipulação de vários eixos de acionamento, posicionamento e sincronismo de velocidade ou sincronismo de posição. Modernas técnicas de chaveamento da forma de onda de tensão e também da frequência aplicada sobre o estator do motor elétrico, permitem o controle com excelente precisão, sobre o eixo do motor. Uma das técnicas mais conhecidas é o PWM ou "Pulse Width Modulation". Tais técnicas são sempre aliadas ao modelo matemático preciso do motor elétrico. Os inversores de última geração, fazem medições precisas e estimativas dos parâmetros elétricos do motor, de modo a obter os dados necessários para modelar e consequente controle preciso do motor. Existem duas técnicas de chaveamento dos inversores de frequência: 1) A primeira técnica de modulação trabalha com tensão ou corrente variável no circuito intermediário. Os intervalos em que os semicondutores individualmente são conduzidos são colocados numa seqüência que é usada para se obter as freqüências de saída desejadas. Essa seqüência de chaveamento é controlada pela amplitude da tensão ou corrente do circuito intermediário. Utilizando-se um oscilador controlado por tensão, a freqüência sempre obedece a amplitude da tensão. Esse tipo de inversor é chamado de PAM (Pulse Amplitude Modulation ou Modulação por Amplitude de Pulso). 2) A outra técnica usa um circuito intermediário de tensão constante. A tensão no motor é conseguida aplicando-se a tensão do circuito intermediário por períodos mais longos ou mais curtos. A freqüência é mudada através da variação dos pulsos de tensão ao longo do eixo do tempo, positivamente para meio período e, negativamente, para o outro meio período. Como a técnica muda a largura dos pulsos de tensão, é denominada de PWM (Pulse Width Modulation ou Modulação por Largura de Pulso), sendo essa a técnica mais utilizada no controle dos inversores. (GURGEL, 2006 - P.61) O estudo dos inversores de freqüência envolve o estudo da topologia e do controle. O controle é feito através de um tipo de modulação seja AM (amplitude modulada), FM (freqüência modulada) ou PWM (modulação por largura de pulso). Estas modulações 44 podem ser implementadas analogicamente ou digitalmente. O inversor de freqüência com fonte de tensão é geralmente usado no controle de máquinas do tipo CA e sistemas ininterruptos de energia. A técnica PWM vetorial as seguintes características como vantagens: 1) Alto aproveitamento da tensão do elo CC; 2) A faixa de operação linear estendida; 3) Operação na faixa de sobre modulação; 4) Baixa distorção harmônica; 5) As perdas de chaveamento são passíveis de otimização. Porém te como desvantagem o fato da modulação vetorial é uma técnica digital de computação intensiva, que exige processadores de alto desempenho. (FILHO, 2007 – P.17) Os inversores de Frequência, por serem dispositivos dotados comumente de uma ponte retificadora trifásica a diodos, ou seja, trata-se de cargas não lineares, geram harmônicas. Os fabricantes de inversores de frequência disponibilizam filtros de harmônicas, alguns já integrados ao produto, outros opcionais. Existem várias técnicas para filtragem de harmônicas, que vão desde as mais simples e menos custosas, como indutores na barra DC ou indutores nas entradas do inversor, antes da ponte retificadora, passando pelos retificadores de 12 ou 18 diodos ou pulsos, utilizando transformadores defasadores até chegar aos filtros ativos ou retificadores a IGBT, para diminuição ou até mesmo eliminação das harmônicas tanto de corrente quanto de tensão elétrica. Os inversores de freqüência têm aplicações nos mais diversos segmentos industriais, sendo alguns deles os seguintes: 1) Agitadores e Misturadores; 2) Bombas Centrifugas; 3) Esteiras Transportadoras; 4) Bombas Dosadoras de Processos; 5) Filtros Rotativos; 6) Máquinas de Papel; 7) Secadores e Fornos Rotativos; 8) Ventiladores e Exaustores e outros mais, mas nesta atividade com o destaque na aplicação das Bombas de Cavidade Progressiva (BCP) ou Bombas alternativas. O funcionamento dos inversores de freqüência com controle escalar está baseado numa estratégia de comando chamada tensão e freqüência constante “V/F constante”, que mantém o torque do motor constante, igual ao nominal, para qualquer velocidade de funcionamento do motor. (WEG, 2010 - P.53). O inversor de freqüência vetorial tem suas aplicações onde se faz necessária um alto desempenho dinâmico, respostas rápidas e alta precisão de regulação de velocidade, o motor elétrico deverá fornecer essencialmente um controle preciso de torque para uma faixa extensa de condições de operação. Para tais aplicações os acionamentos de corrente contínua sempre representaram uma solução ideal, pois a proporcionalidade da corrente de 45 armadura, do fluxo e do torque num motor de corrente contínua proporcionam um meio direto para o seu controle. (WEG, 2010 - P.57). Segundo GURGEL, 2006 (P.62), o controle escalar tem precisão no controle de velocidade do motor, enquanto que no vetorial têm-se o controle preciso da velocidade e do torque. O controle escalar é aquele que impõe no motor uma determinada tensão/ freqüência, visando manter essa relação tensão/freqüência constante. A sua principal característica é a precisão da velocidade no motor em função do escorregamento, que varia em função da carga. O controle vetorial possibilita atingir um elevado grau de precisão e rapidez no controle tanto do torque quanto da velocidade do motor. O nome vetorial advém do fato que para ser possível este controle, é feita uma de composição vetorial da corrente do motor nos vetores que representam o torque e o fluxo no motor, de forma a possibilitar a regulação independente do torque e do fluxo. 3.4. Sistema de variação de velocidade Os sistemas para variação de velocidade são usados principalmente para controlar a velocidade de uma máquina, as razões principais para manter a velocidade das máquinas usando os sistemas de variação de velocidade, são: 1) o controle do processo, 2) a conservação de energia, 3) controle de velocidade, 4) controle do torque tornaram-se primordiais para a produção e 5) conservação do equipamento. Muitos processos industriais e máquinas precisam de diversas velocidades a fim de produzir diferentes produtos. Uma vez que se pode selecionar a velocidade das faixas prédefinidas, isto é chamado de velocidade "ajustável". Também é referido como a velocidade variável, pois sua produção pode ser alterada sem sofrer qualquer sobreposição de etapas. De acordo com a WEG, 2010 (P.165), sempre foi uma necessidade de se implementar variação de velocidade nos equipamentos para flexibilizar a produção, e essa variação pode ser realizada de diversas maneiras. Uma das necessidades que sempre existiram, no passado, foi a variação de velocidade em motores de indução, pois a mesma é fixa e está relacionada com a característica elétrica construtiva do motor e a freqüência da rede a qual ele está ligado. Existem atualmente vários sistemas de variação de velocidade e que para melhor entendimento iremos classificá-los em: 1) Variadores mecânicos; 2) Variadores hidráulicos; 3) Variadores eletromagnéticos e 4) Variadores eletroeletrônicos. 46 3.4.1. Variadores mecânicos As aplicações industriais de velocidade variável sempre foram ditadas pelos requisitos dos processos, e, de acordo com sua época de utilização, suas limitações eram bem diversificadas, tais como as impostas pela tecnologia, pelo custo, pela eficiência e pelos requisitos de manutenção dos componentes empregados. Os primeiros sistemas utilizados para se obter uma velocidade diferente das impostas pelo campo magnético, utilizando motores de indução, foram os sistemas mecânicos, pois eram os de maior simplicidade de construção e baixo custo. Poder-se citar como exemplos desse tipo de sistema, o variador com polias cônicas e correia, o variador com polias cônicas e correntes e o variador com discos de fricção. Estes equipamentos eram usados onde necessitava-se de uma redução ou ampliação de velocidade, com possibilidade de variação contínua de velocidade. O inconveniente era operacional, pois a troca constante de polias dificultava o andamento do processo, e, além disto, este tipo de equipamento geralmente oferecia um baixo rendimento com o motor quase sempre operando na sua capacidade nominal, independente das rotações desejadas na saída. Os variadores mecânicos, como por exemplo, os moto-redutores, foi um avanço em relação aos anteriores, pois permitiam a variação da velocidade de saída através de um jogo de polias/engrenagens variáveis, embora alguns pontos devessem ser analisados. Com o motor ligado diretamente à rede elétrica, independentemente da velocidade desejada na saída, o motor poderá girar na rotação e freqüência nominal, obtendo baixo rendimento. Os primeiros sistemas que foram utilizados para se obter uma velocidade diferente das velocidades que eram possíveis utilizando motores de indução foram os sistemas mecânicos, pois são os de maior simplicidade de construção, envolvendo um baixo custo, e que atendem até hoje a alguns processos onde não são necessárias variações de velocidade, ou que possuem uma variação pequena condicionada a certos limites (mecânicos e elétricos) do equipamento responsável pela variação de velocidade. Com o aumento da necessidade de variação de velocidade em vários processos mais complexos que exigem uma larga faixa de variação, precisão na velocidade ajustada, características de partida e parada do processo controlada, e outras características, foram sendo desenvolvidos vários métodos. (WEG, 2010 - P.165). 47 3.4.1.1. Polias fixas A realização de movimento circular pode acontecer de uma polia para outra, através da ligação por uma correia. A junção entre as polias se faz necessária porque os motores possuem freqüência de rotação fixa, o que ocasiona sistemas girantes que necessitam de diferentes freqüências de rotação. As freqüências de rotação são fornecidas por um único motor, o qual recebe em seu eixo as polias de tamanhos diferentes, ligadas por correias. O acoplamento por correia apresenta velocidade escalar igual em todos os pontos, considerando que a correia não varie de tamanho e com velocidade igual entre as polias. O método de polias ainda é bastante aplicado no controle de velocidade dos cabeçotes de BCP (Bomba de Cavidades Progressivas). De acordo com a o método de transmissão e variação de velocidade com polias gera dificuldades e não aproveitamento total do equipamento. Este método permite variação discreta de velocidade. Este sistema de acoplamento é utilizado onde há necessidade de uma redução ou ampliação de velocidade, porém sempre fixas, sem a possibilidade de uma variação contínua de velocidade. Uma vez definida uma velocidade de operação e havendo a necessidade de uma nova velocidade logo após, o cabeçote da BCP deve ser desligado para que seja possível realizar a troca das polias com uma nova relação de redução e assim conseguir a nova velocidade desejada. O inconveniente em primeira análise deste método seria operacional, pois a troca constante de polias dificultaria o andamento do processo e, além disso, este tipo de equipamento geralmente oferece um baixo rendimento com o motor quase sempre operando nas suas condições nominais, independente das rotações desejadas na sua saída. (WEG, 2010 - P.165). Figura 20– Sistema de variação por polias fixa em cabeçote NETZSCH Fonte: Poço CAM-350 do Canto do Amaro – 2012 48 Os cabeçotes de BCP (Bomba de Cavidades Progressivas) geralmente limitam-se a uma velocidade máxima de 300 RPM (Rotação Por Minuto). Exemplo de aplicação de calculo da Rotação Por Minuto com polias motoras e movidas. Figura 21: Exemplo de aplicação de RPM com polias motoras e polia movida POLIA MOTORA POLIA MOVIDA Os dados que se tem são: a velocidade do motor e os diâmetros das polias motoras e movidas. Como a polia motora é de tamanho diferente da polia movida, a velocidade angular da polia movida será sempre diferente da velocidade angular da polia motora. Então por isso deve-se calcular: Onde: n1= Velocidade do motor (Polia motora) n2= Velocidade da haste (Polia movida) D1= Diâmetro da polia movida em milímetro (mm) D2= Diâmetro da polia motora em milímetro (mm) Aplicando-se a fórmula: 49 3.5. Aplicação dos inversores em bomba de deslocamento positivo. Esta família de bombas possui como característica ter o torque de forma constante para qualquer velocidade, isto é, o seu torque resistente não varia com a velocidade. Nesta família se enquadram as bombas de pistão, bombas helicoidais e as bombas de engrenagens. Caso seja necessário fazer controle de vazão ou pressão através da variação da velocidade do motor, deve-se levar em consideração que o motor não poderá operar acima da sua velocidade nominal, pois isto significa operar em condição de sobrecarga. Para condições onde se necessita a operação com rotações abaixo da metade de sua velocidade nominal (30 Hz), deverá ser considerado o problema de sobreaquecimento por redução de ventilação para motores convencionais. Problema este que pode ser contornado através do sobre dimensionamento da carcaça do motor ou a utilização de ventilação forçada. No caso especifico desta atividade têm-se um cabeçote com uma bomba de cavidades progressivas sendo comandada por um painel elétrico com um inversor de freqüência do fabricante ABB interligado à uma automação de poços e com controle via rádio com o programa SISAL. Figura 22: Cabeçote de BCP com painel de inversor Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE -2010 50 3.6. – Parada, partida e alteração de RPM no inversor de fabricação ABB com BCP. As intervenções nos cabeçotes de BCP para alteração da velocidade, torque na haste e monitoramento dos mesmos ainda é feito no local, visualizando pela tela do inversor (IHM – Interface Homem Máquina), com isso aumenta-se os cuidados com as pessoas as quais irão intervir no mesmo, seja no painel para alterar ou monitorar essas variáveis ou no cabeçote para substituição e ajuste de correias, troca de óleo, medição da velocidade na haste utilizando um tacômetro. Por já se ter histórico de acidente fatal com pessoas fazendo intervenções em cabeçotes de BCP, Orienta-se que todas as operações com BCP devem ser executadas por pessoas treinadas e conhecedoras do histórico do poço, devendo-se evitar permanecer próximo ao poço, quem não seja estritamente necessário à operação e antes de parar ou partir uma Bomba de Cavidades Progressivas (BCP), assegure-se da ausência de tensão nas partes metálicas do painel utilizando um detector de tensão; Figura 23: Operador testando ausência de tensão do painel Figura 24: Teste de tensão por indução Eletromagnética com Sinalização visual e Sonora Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE -2011 Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE -2011 Deve-se ter o cuidado de ao tocar no painel elétrico do inversor, por que dependendo da freqüência de chaveamento do inversor, o teste de indução pode entender como se houvesse uma fuga de corrente no inversor, nesses casos deve-se parar o inversor primeiramente através do botão de emergência localizado na parte externa do painel, para depois testar se há alguma fuga de corrente nas partes metálicas do painel. De acordo com 51 a (CREDER, 2002 - P.173) todas as massas metálicas devem conter um fio de aterramento interligando a massa metálica do mesmo a um eletrodo de aterramento, para fins de proteção contra choques e/ou de compatibilidade eletromagnética. Figura 25: Operador desligando painel em botão de emergência Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE -2011 Deve-se assegurar de que alguma outra pessoa sabe que você está partindo ou parando o poço onde de acordo com a (NR-10 comentada, 2008 - P.71), os equipamentos os quais forem desligados deverão conter sinalização e bloqueio de religamento do mesmo, evitando que o equipamento seja ligado indevidamente enquanto o técnico esteja intervindo no mesmo. Figura 26: Operador desligando disjuntor geral Figura 27: Etiqueta e bloqueio no disjuntor conforme NR10 Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE -2011 Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE -2011 52 Para facilitar a visualização do movimento da coluna de hastes, o clamp ou o topo da haste deve ser pintado em uma das faces com uma pintura fosforescente e Certifique-se de que a altura da haste polida acima do clamp não ultrapasse 30 cm. Figura 28: Cabeçote de BCP da NETZSCH TIPO DH Figura 29: Cabeçote NETZSCH com topo da haste pintada com material fosforescente. Fonte: Poço CAM-277 do Canto do Amaro - 2012 Fonte: NETZSCH -2008 Tendo em vista ser uma área classificada devido se utilizar uma matéria prima inflamável, não fumar na locação do poço ou em qualquer local que tenha indicativo de atmosfera explosiva. Figura 30: Sinalização de área classificada. Fonte: Estação coletora CAM-L no Canto do Amaro – UO-RNCE – 2011 53 No caso de cabeçotes angulares, todas as pessoas devem se posicionar fora do plano de giro das polias, se possível, por trás do motor. Tendo-se como posição correta para evitar que, caso as correias ou polias venham a ser desprender não atingir a pessoa a qual esteja intervindo no equipamento, como já aconteceu em área da Petrobras chegando a ser um acidente fatal devido a reversão do cabeçote da BCP ter atingindo uma velocidade elevada e a polia quebrou vindo a atingir o técnico de manutenção que estava no raio de ação da mesma. Com intenção de mostrar a maneira correta de se posicionar diante o cabeçote, veja na figura 31. Mas com relação à posição incorreta perante a BCP veja na figura 32. Figura Técnico ajustando correias BCP posição correta Figura 31:31: Técnico ajustando correias da da BCP na na posição correta Fonte: do acidente fatal na Petrobras com cabeçote de BCP – 2006 Fonte: Imagem Imagem antes de acidente fatal na Petrobras com cabeçote de BCP – 2006 Figura 32: Técnico se posicionando de maneira incorreta em relação ao ângulo das polias da BCP na hora do teste da mesma. Fonte: Imagem antes do acidente fatal na Petrobras com cabeçote de BCP – 2006 54 O operador ou o técnico de manutenção deverá desligar a chave seletora liga/desliga no painel do inversor de freqüência, aguardar a parada total de rotação da haste e desligar o disjuntor geral no painel do inversor de freqüência, em seguida deve-se instalar kit de bloqueio, ou seja, etiqueta com cadeado no disjuntor geral para evitar que alguém ligue inadvertidamente o inversor do painel. Em caso de reversão com retorno de fluido, fechar válvula de bloqueio na cabeça do poço e aguardar a parada total da haste polida, tendo em vista que o fechamento ou abertura dessa válvula será de forma manual, redobrar os cuidados com a aproximação do equipamento. Figura 33: Operador desligando painel em chave seletora Figura 34: Operador desligando disjuntor geral Figura 35: Etiqueta e bloqueio no disjuntor conforme NR10 Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE – 2011 Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE – 2011 Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE – 2011 Figura 36: Válvulas de bloqueio de um poço com cabeçote de BCP Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE – 2011 55 Em caso de alteração da velocidade da haste do cabeçote Instalar uma fita reflexiva na haste da BCP para verificação da velocidade com o tacômetro. Para ligar novamente o painel elétrico do inversor o operador ou o técnico de manutenção deverá abrir válvula de bloqueio, caso esta tenha sido fechada, retirar kit bloqueio e ligar o disjuntor geral no painel do inversor de freqüência, destravar a botoeira de emergência no painel, ligar a chave seletora liga/desliga e verificar a velocidade na Interface Homem Máquina (IHM) do inversor no painel para visualizar qual a RPM que está sendo imposta no motor elétrico. No momento da partida do poço, não será permitida a presença de pessoas na proximidade do poço. Figura 37: Fixação de adesivo reflexivo na haste Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE – 2011 Figura 38: Disjuntor geral e tela do inversor Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE – 2011 Verificar a RPM na haste da BCP utilizando tacômetro e alterar a RPM no painel do inversor de freqüência, e logo após alterar a mesma na IHM do equipamento. Figura 39: Medição da RPM com tacômetro Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE – 2011 Figura 40: Alterando RPM nas teclas do inversor Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE – 2011 56 3.7. Passo a passo para alterar RPM em inversor de freqüência da ABB. Tabela 2 – Seqüência de passos para alteração de RPM Etapa Ação 1 Acesse a tecla de parâmetros 2 Acesse a tecla de parâmetros No grupo 16.02 PARAMETER LOCK = ABERTO OBS: Os parâmetros do inversor poderão ser modificados 3 Acesse a tecla de parâmetros No grupo 11.03 EXT REF1 MINIMUM = RPM Ref. OBS: Modificar a RPM para rotação desejada. 4 Acesse a tecla de parâmetros No grupo 11.04 EXT REF1 MAXIMUM = RPM Ref. OBS: Modificar RPM para rotação de placa do motor (1175 RPM) 5 Acesse a tecla de parâmetros No grupo 11.06 EXT REF2 MINIMUM = RPM Ref. OBS: Modificar a RPM para rotação desejada. 6 Acesse a tecla de parâmetros No grupo 11.07 EXT REF2 MAXIMUM = RPM Ref. OBS: Modificar RPM para rotação de placa do motor (1175 RPM) 7 Acesse a tecla de parâmetros No grupo 20.02 MAXIMUM SPEED = RPM Ref. OBS: Modificar a RPM para rotação desejada. Pressione a tecla Display 57 8 Acesse a tecla de parâmetros No grupo 23.01 SPEED REF = RPM Ref. OBS: Modificar a RPM para rotação desejada. Fonte: LIMA, Severino Pereira - 2013 3.8 - diagnóstico de falha O diagnóstico de falhas tem uma grande relevância nos processos industriais, tendo em vista que os mesmos estão se tornando cada vez mais instrumentados, resultando em grande quantidade de dados disponíveis para utilização na monitoração. Estes dados ficam armazenados em computadores ou memória dos equipamentos, sob forma de histórico do processo, e são extremamente necessários para análise da operação. Nos inversores de freqüência, estas falhas ficam armazenadas, proporcionando um levantamento melhor do diagnóstico das mesmas. Ao ser detectado, a falha é armazenada no Histórico de Falhas. As últimas falhas e advertências são armazenadas juntas com a representação do tempo em que foram detectadas. No caso especifico do inversor da ABB, o qual está sendo utilizado nesta tarefa, o registrador de falhas coleta 64 das últimas falhas. Quando a energia do acionador é desligada, 16 das últimas falhas são armazenadas 3.8.1 - Indicações de advertência e falha Uma mensagem de advertência ou falha no visor do painel indica um status anormal da unidade. As principais causas de advertência e falha podem ser identificadas e corrigidas usando esta informação. Caso contrário, deve ser contatado um técnico responsável da manutenção. Se a unidade for operada com o painel de controle desconectado, um LED amarelo na plataforma de montagem do painel indicará a condição de falha. 58 Figura 41: Lâmpada amarela acesa indicando falha no inversor Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE – 2010 3.8.2 - Como reinicializar O acionador pode ser restabelecido pressionando a tecla RESET do teclado, por entrada digital ou fieldbus, ou desligando a alimentação por um momento. Assim que a falha tiver sido removida, o motor pode ser reiniciado. Figura 42: Tecla Reset da IHM do inversor (Destacada com contorno vermelho) Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE – 2011 3.9. – Visão geral da IHM do inversor A função de cada tecla da IHM é a comunicação da pessoa que vai intervir no equipamento com o inversor de freqüência sendo assim de grande importância que o operador ou técnico de manutenção tenha conhecimento para que o mesmo possa realizar 59 ajuste de velocidade, torque, dados do motor e navegação nos parâmetros do mesmo, ficando assim mais fácil a intervenção no equipamento Figura 43: Painel IHM do inversor O IHM do tipo LCD exibe 4 linhas de 20 caracteres. O idioma é selecionado no acionamento pelo parâmetro 99.01. O painel de controle possui quatro modos operacionais: - Modo de exibição de sinal real (tecla ACT) - Modo de parâmetro (tecla PAR) - Modo de função (tecla FUNC) - Modo de seleção de drive (tecla DRIVE) O uso das teclas de setas simples, das teclas de setas duplas e do ENTER depende do modo de operação do painel. As teclas de controle do drive: Fonte: ABB - Manual de Firmware – 2008 60 4. METODOLOGIA. A metodologia utilizada para a elaboração do seguinte trabalho está composta pela seqüencia abaixo: 1. Estudo do sistema de bombeio por cavidades progressivas comandado por inversor de freqüência em conjunto com o SISAL e a automação de poços, identificando a necessidade do controle e do monitoramento dos parâmetros de velocidade e torque do inversor, onde se pode perceber a possibilidade da comunicação do inversor de freqüência com a automação de poços e o SISAL. 2. Pesquisa e escolha da placa eletrônica MDS TransNET (Microwave Data Systems), para transmissão de dados via rádio (Anexo 8.4), e da fonte de alimentação para a referida placa (Anexo 8.3). 3. Aplicação da antena já utilizada na automação de poços (Anexo 8.5) para enviar dados via rádio da placa eletrônica MDS TransNET para o SISAL. 4. Configuração dos parâmetros do inversor de freqüência ABB (Anexo 8.1) aplicada ao funcionamento de comunicação da placa eletrônica com o inversor e o SISAL, habilitando as entradas e saídas analógicas do inversor as quais são responsáveis pelo controle de ligar e desligar (entradas e saídas digitais) e o controle da velocidade do inversor (entradas e saídas analógicas). 5. Confecção e adaptação do esquema elétrico do painel com o inversor ABB (Anexo 8.2) identificando as entradas e saídas analógicas e digitais, para conexão física dos cabos elétricos responsáveis de conduzir os sinais da placa eletrônica na qual enviará estes sinais via rádio para o sistema de automação de poços SISAL. 6. Criação do poço piloto do centro de treinamento no servidor SISAL. 61 7. Estudo comparativo dos resultados no antes e depois da implementação do projeto, observando as vantagens econômicas no tocante ao tempo de realização da tarefa de alteração de velocidade no cabeçote de BCP e o valor gasto em cada caso, dando um destaque também para o comparativo no tocante o método mais seguro para realização da tarefa para mudança de velocidade na haste da BCP. 62 5. RESULTADOS A comunicação do inversor de freqüência foi realizada através de uma placa eletrônica e com envio de sinais via rádio para a automação de poços, onde através dessa comunicação com o programa SISAL, o mesmo obteve o controle de velocidade e do torque do sistema da BCP. Figura 44: Automação e inversor de freqüência comandando cabeçote de BCP Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE – 2012 O emprego de sistemas de supervisão e controle baseados em protocolos de comunicação digital tem crescido nas mais variadas plantas industriais. A diversidade desses protocolos e dos equipamentos baseados nos mesmos, bem como a evolução de suas aplicações na indústria acabou por gerar sistemas de automação de grande complexidade, que requerem utilização de drivers para comunicar seus dispositivos com seus sistemas de supervisão e controle. Estes drivers são desenvolvidos pelos fabricantes dos equipamentos e por empresas ou pessoas, os quais desenvolvem estes softwares. Isso pode causar problemas de interoperabilidade. A necessidade de comunicação entre equipamentos diferentes de um mesmo sistema de automação industrial motivou a busca por um equipamento que pudesse viabilizar a comunicação via rádio do inversor de freqüência 63 com a automação de poços do SISAL. O SISAL é um sistema supervisório, pertencente à Petrobras, criado em parceria com a UFRN, que tem como objetivo criar uma interface simples para a supervisão de poços de petróleo equipados com sistemas de elevação artificial. A comunicação no sistema de automação de um processo é bastante positivo no intuito de dar mais dinamismo nas tarefas inerentes ao mesmo. Uma das grandes vantagens na automação de processos industriais está na possibilidade de utilizar controladores e dispositivos digitais com capacidade de processamento e comunicação com os Computadores e equipamentos pertencentes ao processo. Assim, foi possível conseguir uma comunicação entre o inversor de freqüência e a automação de poços com o SISAL através de um meio via rádio para a transmissão de dados, trocando dados entre si. Ao estabelecer a integração dos dados digitalmente por meio dessa comunicação, reduziu-se o tempo na execução de determinadas tarefas, no caso especifico dessa tarefa sendo a alteração da velocidade no cabeçote da BCP, sendo mais eficiente no controle da vazão da bomba, aumenta-se a produtividade e se estabelece um novo conceito em automação industrial: a integração de seus componentes nos mais diferentes níveis. Em comum acordo com a citação de (SOUZA, 2005 - P.22), que diz o seguinte: “é possível conseguir uma intercomunicabilidade entre todos os elementos da estrutura da automação através de um meio físico adequado definido para a transmissão de dados, criando um sistema de comunicação em que os elementos podem trocar dados e compartilhar recursos entre si”. A comunicação do inversor de freqüência com o SISAL foi realizada por meio de uma placa TransNET 900 (Conforme anexo 8.4. Rádio Modem MDS TransNET900) com velocidade de comunicação de 9600 bps (bits por segundo) conforme figura 46, com a alimentação de uma fonte UPS1094 conforme figura 47, chaveada a qual suporta alimentação de entrada de 85 a 265 VAC (Volts Corrente Alternada) automática e consegue fornecer até 20W de potência na sua saída. (Conforme anexo 8.3. Fonte de alimentação chaveada UPS1094). A transmissão dos dados do inversor para a automação de poços foi realizada por uma antena direcional tipo Yagi com sinal via rádio fabricada em liga especial de alumínio que lhe confere resistência mecânica e eficiência eletrônica nas comunicações, com uma faixa de freqüência entre 430/470 MHz.(Conforme anexo 8.5. 64 Antena direcional tipo yagi de alto ganho para sistemas UHF - Ultra Hight Frequency Frequência Ultra Alta ). Figura 45: Painel com inversor de freqüência da ABB Figura 46: Placa eletrônica TransNET para Comunicação via rádio do inversor de freqüência com a automação de poços (SISAL) Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE – 2012 Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE – 2012 Figura 47: Fonte para alimentação da placa Eletrônica do rádio modem Fonte: Centro de treinamento do Canto do Amaro - UO-RNCE – 2012 65 A velocidade de comunicação da automação de poços com o servidor principal, no caso dessa atividade este servidor fica localizado na central do Canto do Amaro. Essa rede se comunica a 9600 bps através de enlace de rádio com protocolo de comunicação desenvolvido pela empresa HI Tecnologia. A rede está situada na região de Mossoró-RN e foi configurada com 7 CLP’s escravos ligados a uma estação mestre. Para executar as atividades e mestre na rede de campo e servidor do sistema de supervisão utilizou-se uma única estação (PC). É neste ponto da rede de comunicação que as duas sub-redes se interconectam. (SOUZA, 2005 - P.58). Baseado nesta citação de SOUZA, foi possível observar que as configurações existentes atualmente no Canto do Amaro ainda é a mesma dessa época de 2005, com certa ampliação no servidor tendo em vista que foi aumentado o numero de poços produtores. Figura 48: Arquitetura do SISAL na automação de poços Fonte: RODRIGO, at all - Rio Oil & Gas - 2006 Os sinais de campo são de suma importância para o bom desempenho do processo, devido aos sinais que serão enviados por esta rede, onde esses sinais é que determinarão os valores de velocidade, torque impressos no inversor de freqüência, o qual comanda o 66 cabeçote de BCP. A concepção dos sinais de campo desse projeto é de comum acordo (SOUZA, 2005 - P.25), o qual diz o seguinte: “a rede de campo é responsável pela aquisição dos dados do processo. A fim de conseguir uma comunicação, as redes de campo, em sua maioria, utilizam uma arquitetura mestre e escravo. Neste tipo de rede, os controladores que desempenham a função das estações escravas jamais iniciam a comunicação, respondendo somente às solicitações feitas pelo controlador mestre”. Os sinais para comunicação do inversor de freqüência com a automação foram basicamente o sinal digital (Sinal liga e desliga o poço) e o sinal analógico (Alteração da velocidade no inversor de freqüência), onde através dessa comunicação com o programa SISAL, o mesmo pôde ter o controle de velocidade e do torque do sistema da BCP. O controle externo pôde ser configurado para controle externo, sendo esse controle uma botoeira ou um sinal de uma automação. Para a (ABB, 2008 - P.34) onde o mesmo menciona que o inversor contém pontos para recebimento e envio de sinais: “o drive pôde receber comandos de acionamento, parada e direção e valores de referência do painel de controle ou através das entradas digitais e analógicas. Um adaptador fieldbus adicional habilita o controle em um enlace fieldbus aberto”. Um computador equipado com um DriveWindow também pode controlar o drive. Ainda com relação ao controle externo do inversor quando o drive esteve em controle externo, os comandos foram dados através do bloco de terminal de controle na placa entradas e saídas padrão (entradas digitais e analógicas), módulos de extensão de entradas e saídas opcionais e/ou Adaptador Fieldbus CH0. Além disso, foi possível estabelecer o painel de controle como a fonte de controle externo. Onde com relação ao controle externo a (ABB, 2008 - P.35) diz o seguinte: “o controle externo é indicado por um espaço em branco no monitor do painel com um R nos casos especiais em que o painel é definido como uma fonte de controle externo”. Figura 49: Chaves de comando externo em painel elétrico do inversor de freqüência Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE – 2012 67 O inversor de freqüência possui entradas analógicas programáveis as quais foram utilizadas para receber o sinal enviado pelo SISAL, o qual pôde alterar a velocidade do cabeçote de BCP. Enquanto o mesmo também possui saídas analógicas programável que serviram para enviar os sinais do inversor para o SISAL. O drive possui três entradas analógicas programáveis: uma entrada de tensão (de 0/2 a 10 V) e duas entradas de corrente (de 0/4 a 20 mA). Duas entradas extras estão disponíveis se um Módulo de extensão de entradas e saídas opcional forem utilizadas. Cada entrada pode ser invertida e filtrada, e os valores mínimos e máximos podendo ser ajustados. Duas saídas de corrente programáveis estão disponíveis como padrão, e podem ser adicionadas duas saídas utilizando-se um Módulo de extensão analógica de entradas e saídas opcional. Com relação a variação dos sinais a (ABB, 2008 - P.38 e 40) diz o seguinte: “os sinais de saída analógicos podem ser invertidos e filtrados. Os sinais de saídas analógicas podem ser proporcionais à velocidade do motor, à velocidade do processo (velocidade proporcional do motor), freqüência de saída, corrente de saída, torque do motor, força do motor, etc”. É possível escrever um valor para uma saída analógica através de um enlace de comunicação serial. Figura 50: Painel e diagrama elétrico das entradas e saídas digitais e analógicas do inversor de freqüência da ABB Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE – 2012 A importância de utilização dos sinais analógicos para controle do processo, onde atualmente, as indústrias têm optado por instrumentos para controle analógico e monitoração que medem as variáveis de processo e informam os valores das mesmas, com 68 sinal eletrônico analógico e instrumentos para o sistema de intertravamento e segurança com controle discreto que sentem a variável de processo e atuam baseados em valores prédeterminados, abrindo ou fechando um contato, como um interruptor de uma lâmpada. As informações de entrada dos inversores podem ser analógicas ou digitais. A utilização de variação de tensão também pode ser um fator na alteração da velocidade do inversor de freqüência onde na concepção de (RANIEL, 2011 - P.40) que diz: “normalmente, quando se deseja controlar a velocidade de rotação de um motor de corrente alternada alimentado por um inversor, utiliza-se uma tensão analógica de comando. Essa tensão se situa entre 0 e 10 Volts CC. A velocidade de rotação por minuto será proporcional ao valor aplicado na entrada analógica do inversor de freqüência”. Neste projeto os bornes utilizados para conexão dos cabos elétricos com os sinais analógicos para alteração da velocidade no inversor de freqüência foram os bornes 5 e 6 da régua de borne X21 no inversor, conforme figura 51. Figura 51: Entradas analógicas do inversor de freqüência ABB para controle de velocidade remoto Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE – 2012 O inversor possui entradas digitais programáveis as quais foram utilizadas com o sinal para ligar e desligar o inversor remotamente. Com relação às entradas digitais a (ABB, 2008 - P.41) diz: “o drive possui seis entradas digitais programáveis como padrão. Seis entradas extras estão disponíveis se os Módulos de extensão de entrada e saída digital 69 opcionais forem usados”. No diagrama elétrico unifilar do painel com inversor de freqüência (Anexo 8.2. Esquema elétrico unifilar do painel com inversor da ABB controlando cabeçote de BCP), o qual dará condição de identificação de todas as entradas e saídas analógicas e digitais e suas ligações físicas. Na conexão física do sinal digital para dar o comando de liga e desliga do inversor de freqüência de forma remoto foram utilizados os bornes X2:1 e X2:2 que aciona o contator KA1 (Chave eletromagnética), onde o mesmo ao fechar seus contatos 13 e 14 habilitaram a entrada digital ED1 na régua de bornes X22 do inversor de freqüência, conforme figura 52. Figura 52: Entradas digitais do inversor de freqüência da ABB para comando de liga e desliga remoto Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE – 2012 A parametrização do inversor de freqüência (Anexo 8.1. Parametrização utilizada no inversor de freqüência da ABB controlando cabeçote de BCP) é outro dado crucial neste projeto, em virtude de com a mesma pôde-se habilitar ou desabilitar determinadas entradas e saídas analógicas ou digitais do mesmo, bem como definir limites de velocidade e torque as quais foram impostos ao motor elétrico do cabeçote. Conforme (ABB, 2008 P.65) onde o mesmo relata sobre os parâmetros do inversor, e descreve os sinais e os parâmetros, e o valor equivalente de fieldbus é fornecido para cada sinal/parâmetro. Um parâmetro do inversor de freqüência é um valor de leitura ou escrita, através do qual o usuário pode ler ou programar valores que mostrem, sintonizem ou adéqüem o comportamento do inversor e motor em uma determinada aplicação. De acordo com a (WEG, 2010 - P.56) onde o mesmo menciona: “quase todos os inversores disponíveis no 70 mercado possuem parâmetros programáveis similares. Estes parâmetros são acessíveis através de uma interface composta por um mostrador digital (“display”) e um teclado, chamado de Interface Homem-Máquina (IHM)”. Figura 53: Interface Homem Máquina (IHM) do inversor Fonte: Centro de treinamento do Canto do Amaro - UO-RNCE – 2012 Em uma rede de campo, de acordo com o funcionamento dos protocolos Mestre/Escravo, as solicitações de informação originam-se no Mestre e são enviadas para todos os escravos através do canal único de comunicação. Somente o escravo que recebeu a mensagem deve responder à solicitação. A maioria das redes de supervisão local utiliza o padrão de comunicação cliente/servidor na troca de informações e este é o padrão utilizado pelo SISAL. Em uma rede de supervisão local, o servidor deve receber às requisições de serviço dos clientes. O servidor, neste caso, tem o objetivo de interconectar esta rede à rede de campo, permitindo que qualquer cliente seja capaz de acessar, de forma indireta, os dados do processo físico adquiridos na rede de campo. O SISAL oferece como recurso adicional o acesso aos dados do sistema. Os mestres de campo representam o último ponto do sistema antes da comunicação com os poços. Um Mestre é uma aplicação dedicada ao controlador que é utilizado para traduzir as requisições de alto nível dos clientes para um acesso a uma determinada região da memória do controlador. Em outras palavras, o mestre é aquele que esteja conectado ao poço cuja informação se está solicitando. 71 Na tela do SISAL apresentaram-se os dados do poço visualizando as condições de funcionamento do mesmo, ou seja, verificar se a velocidade do cabeçote da BCP está de acordo com as condições do reservatório, caso não esteja, alterar a velocidade para a desejada de forma remota. Figura 54: Cabeçote de BCP do Centro de Treinamento do Canto do Amaro supervisionado pelo SISAL Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE – 2012 O SISAL fornece também a lista de poços, os quais estiverem conectados ao sistema, proporcionando assim a condição de monitoramento dos poços, observando a condição de funcionamento do mesmo, ou seja, se o poço está parado ou em funcionamento. E em caso de alguma falha na comunicação pode-se efetuar a retirada desta falha de forma remota. Através desse monitoramento pôde-se também observar outras condições do equipamento, o torque na coluna de haste do cabeçote. 72 Figura 55: Tela de monitoramento do SISAL onde está em destaque de laranja o cabeçote de BCP do centro de treinamento do Canto do Amaro Fonte: Centro de treinamento do Canto do Amaro – UO-RNCE – 2012 Na tabela 7 são mostradas as formas de alteração da velocidade da rotação na BCP em três situações diferentes e o tempo gasto: 1) Na coluna amarela está a forma de alteração da RPM utilizando o SISAL, conforme é a proposta deste trabalho, onde o ganho de tempo e segurança é muito elevado em relação às outras duas formas. 2) Na coluna verde é mostrado a forma de alteração da velocidade com a equipe indo ao local alterar na IHM do inversor de freqüência, esta é a forma que está sendo aplicada nos dias de hoje. Na coluna azul é a maneira como era realizada a mudança de velocidade até final de 2012, sendo que em alguns poços com BCP ainda utiliza este método, precisando trocar as polias do cabeçote para alterar a velocidade do cabeçote. 73 Tabela 7: Tabela comparativa do tempo de realização dos serviços em cada caso de alteração da velocidade nos cabeçotes de BCP. Tabela comparativa dos serviços para alteração da RPM do cabeçote de BCP e seus tempos de execução 1)Mudança de RPM Tempo 2)Mudança de RPM Tempo 3)Mudança de RPM Tempo em cabeçote de BCP em cabeçote de BCP em cabeçote de BCP com inversor de com inversor de com substituição das freqüência com freqüência com polias comunicação via alteração na IHM do SISAL equipamento Solicitação da Solicitação da Solicitação da engenharia para 1 Min. engenharia para 1 Min. engenharia para 1 Min. alteração da rotação no alteração da rotação alteração da rotação cabeçote da BCP no cabeçote da BCP no cabeçote da BCP Alteração da rotação Abertura da nota no Abertura da nota no pelo técnico no SISAL sistema SAP sistema SAP (Sistemas, Aplicações (Sistemas, Aplicações e Produtos em e Produtos em 1 Min. Processamento de 5 Min. Processamento de 5 Min. Dados) e criação da Dados) e criação da ordem de serviço pelo ordem de serviço pelo PCM (Planejamento e PCM (Planejamento e controle da controle da Manutenção) Manutenção) Programação da Programação da ordem de serviço no ordem de serviço no sistema APLAT sistema APLAT (Administração de (Administração de Plataformas e Áreas Plataformas e Áreas 48 h. Terrestres )(Devido 48 h. Terrestres ) (Devido ser um serviço o qual ser um serviço o qual não é critico e não não é critico e não envolve perda deverá envolve perda deverá ser realizado no ser realizado no mínimo com 48 horas) mínimo com 48 horas) Deslocamento da Deslocamento da equipe para a locação 20 equipe para a locação 20 do poço. Min. do poço. Min. Liberação da Liberação da PT(Permissão de PT(Permissão de 20 20 Trabalho) pelo Trabalho) pelo Min. Min. Operador do Operador do equipamento equipamento Realização da Substituição das mudança de rotação. 2 Min. polias para mudança 2 h. da rotação. TOTAL DE TEMPO TOTAL DE TEMPO 48 h e TOTAL DE 50 h e 2 GASTO GASTO 48 TEMPO GASTO 46 Min. Min. Min. Fonte: LIMA, Severino Pereira – 2013 74 Tendo como melhor opção a alteração da velocidade no cabeçote da BCP via SISAL, porque além gastar um menor tempo, não expõe as equipes executantes ao risco de translado de carro e aos riscos eminentes na realização da tarefa. O ajuste de velocidade do cabeçote de BCP via automação minimiza os riscos das pessoas que estão envolvidas no processo e aumenta a vida útil do equipamento além de melhorar a produtividade. Em qualquer sistema de elevação, sua vida útil e a freqüência das intervenções são de fundamental importância, em virtude dos elevados custos das sondas e dos equipamentos, além dos prejuízos oriundos de uma parada na produção. Na busca por uma maior vida útil do sistema, surge a necessidade de que o mesmo trabalhe com eficiência e dentro dos limites de segurança de seus equipamentos, isso implica na necessidade de periódicos ajustes, monitoramento e controle. Em consonância com o assunto (BARBOZA, 2011 - P.6) diz: “como é crescente a perspectiva de se minimizar as ações humanas diretas, esses ajustes deverão ser feitos cada vez mais via automação. A automação do sistema não só possibilita uma maior vida útil, mas também um maior controle sobre a produção do poço”. Levando em consideração que quanto maior o tempo para alteração da velocidade da rotação na haste do cabeçote da BCP aumentará também os custos envolvidos na tarefa, onde a preço de hoje do barril de petróleo se encontra com a valor aproximado de US$ 110 dólares, considerando que 1 m³ é igual a 6,29 barris, então um poço de petróleo com uma produção de 10 m³/dia parado durante 2 horas para alteração da velocidade no cabeçote, significa dizer que haverá uma perda de aproximadamente 5,24 barris de petróleo, ou seja, aproximadamente US$ 576.58 dólares. Outro fator a ser analisado também deverá ser o valor cobrado pela empresa prestadora de serviço para executar a tarefa de mudança de velocidade no cabeçote da BCP, tendo em vista que os contratos das prestadoras de serviços geralmente cobram os serviços por itens de serviços realizados, por exemplo, a troca de uma polia de um cabeçote de BCP, será cobrada na quantidade de vezes instaladas ou retiradas. 75 6. CONCLUSÃO Nos últimos anos o uso de comunicação dos supervisorios com os sistemas de controle tem aumentado substancialmente, como os de supervisão e controle nos quais se necessitam comunicar com os diversos dispositivos de campo se tornou indispensáveis em um processo de petróleo. Entretanto esses dispositivos eram normalmente desenvolvidos por diferentes fabricantes e conseqüentemente possuíam os seus próprios drivers e protocolos de comunicação. Logo, a integração e conectividade entre esses diversos dispositivos, se tornavam tarefas bastante complicadas. Porém com o avanço da eletrônica vieram também as melhorias nos equipamentos, as quais facilitaram a comunicação destes com outros equipamentos e supervisorios envolvidos no processo. Com a expansão da automação industrial, um grande volume de informações de processos torna-se disponível. Um bom servidor, no caso dessa atividade o SISAL, pode disponibilizar estas informações em tempo real do processo informando com precisão dados coletados nos quais neste projeto são dados de poços de petróleo com BCP comandado por um painel elétrico com inversor de freqüência no controle de sua velocidade. Neste trabalho apresentou-se uma nova proposta para a automação de poços de petróleo operando com bomba de cavidades progressivas acionada por um inversor de freqüência e controle de velocidade via rádio, onde a alteração da velocidade na haste do cabeçote foi realizada de forma remota, via rádio, através do sistema de supervisão SISAL com ganhos na segurança do operador e do técnico de manutenção em virtude dos mesmos ficarem menos expostos aos riscos inerentes da tarefa, além do lado econômico ter uma redução bastante significativa, devido às tarefas de substituir polias e alteração de velocidade da haste do cabeçote de BCP não precisar programar uma equipe para execução dessas tarefas. 76 7. REFERÊNCIAS 1) ABB. Manual de Firmware - Programa de controle BCP e BCS: (REV B / EN_EFETIVO: 14/04/2008); 2) ASSMANN, Benno Waldemar – Estudo de estratégias de otimização para poços de petróleo com elevação por Bombeio de Cavidades Progressivas – Tese de Doutorado Pós Graduação em engenharia elétrica da UFRN– Fevereiro 2008; 3) AQUINO, R. R. B – LINS, Z. D. – ROSAS, P. A. C. – CORDEIRO, L. F. A. – RIBEIRO - J. R. C. – TAVARES, I. A. – AMORIM, P. S. - Eficientização energética em métodos de controle de vazão – INDUSCON – VIII Conferência internacional de aplicações industriais – Poços de Caldas, 2008; 4) BARBOZA, Tiago de Souza - Ambiente para Avaliação de Controladores Fuzzy Aplicados ao Método de Elevação Artificial por Bombeio Centrífugo Submerso Dissertação de Mestrado do Programa de Pós-graduação em Ciência e Engenharia de Petróleo da UFRN (área de concentração: Automação na Indústria de Petróleo e Gás Natural ) – Universidade Federal do Rio Grande do Norte – UFRN – Natal-RN, Julho de 2011; 5) COSTA, Márcio Sebastião - Otimização de posicionamento de nós roteadores em redes de comunicação sem fio, aplicadas em automação industrial- Dissertação apresentada, para obtenção do título de Mestre, ao Programa de Pós Graduação em Engenharia Eletrônica da Universidade do Estado do Rio de Janeiro. Área de concentração: Sistemas Inteligentes e Automação – Rio de Janeiro – Junho 2011; 6) CREDER, Hélio – Instalações elétricas – 14ª edição – LTC – Livros Técnicos e Científicos Editora S.A. - 2002; 7) ECHOMETER, Company - Manual de operação – Revisão C – Dezembro 2006 http://www.echometer.com/products/analyzer/index.html - Data da consulta: 22/06/2013; 8) EDEN, comercio e serviços - Antena Direcional Tipo Yagi de Alto Ganho Para Sistemas UHF – Link: http://www.edenonline.com.br/downloads%5CARS%5CDIRU905%20B%20(tabela).pdf - Data da consulta: 15/02/2013; 9) FILHO, Nicolau Pereira - Técnicas de modulação por largura de pulso vetorial para inversores fonte de tensão - Tese submetida ao programa de pós-graduação em engenharia elétrica como parte dos requisitos para a obtenção do Título de doutor em ciências em engenharia elétrica. - Universidade Federal de Itajubá – MG – Outubro 2007; 77 10) GURGEL, Breno Botelho Ferraz do Amaral – Proposição de uma metodologia para avaliação de inversores de freqüência em estações elevatórias de água - Estudo de casos no sistema de abastecimento de água de São José dos Campos – Dissertação de Mestrado Pós-Graduação em engenharia elétrica da Escola da escola Politécnica da Universidade de São Paulo– Dezembro 2006; 11) HI Tecnologia Indústria e Comércio Ltda- Fonte de Alimentação Chaveada UPS1094. – Link: http://www.hitecnologia.com.br/produtos/hardware/fontes/fonteschaveadas/ups1094-24 - Data da consulta: 15/02/2013; 12) MDS TransNET Board-Only Version - Rádio Modem MDS TransNET900 – Link: http://www.automation-x.com/MDS-EL805-BO - Data da consulta: 15/02/2013; 13) MATHEUS, H.- Curso completo sobre conversores de freqüência - Disponível em: http://www.ejm.com.br/download.htm . Acesso em: 23/06/2013. 14) MINISTÉRIO DO TRABALHO E EMPREGO (MTE) - NR 10 comentada - Manual de auxílio na interpretação e aplicação da nr10 – Link: http://www.mte.gov.br/seg_sau/manual_nr10.pdf - Data da consulta: 06/07/2013; 15) NETZSCH, do Brasil Industria e Comercio Ltda - Procedimentos de operação e manutenção para cabeçotes - 14 de Outubro de 2008; 16) REBOUÇAS, Alberto dos Santos – Uma Metodologia para Estimação de Torque Motor de Indução e auxílio à Supervisão de Poços de Petróleo com Bombeamento por Cavidades Progressivas – Dissertação de Mestrado Pós-Graduação em engenharia elétrica da UFBA– Dezembro 2005; 17) RODRIGUES, Wlamir - Critérios para o Uso Eficiente de Inversores de Freqüência em Sistemas de Bombeamento de Água – Tese de doutorado do curso de Engenharia Civil, Arquitetura e Urbanismo da Universidade Estadual de Campinas-SP – 2007; 18) RODRIGO, B. Souza; ADELARDO A. D. Medeiros; JOÂO M. A.Nascimento; ANDRÉ L. Maitelli; HEITOR P. Gomes - SISAL – Um sistema supervisório para elevação artificial de petróleo - Rio Oil & Gas Expo and Conference 2006 - Instituto Brasileiro de Petróleo e Gás – IBP - Copyright 2006; 19) RECH, Cassiano - Análise, projeto e desenvolvimento de sistemas multiníveis híbridos - Tese apresentada ao Curso de Doutorado do Programa de Pós-Graduação em Engenharia Elétrica, Área de Concentração em Processamento de Energia, da Universidade Federal de Santa Maria – 2005; 20) RANIEL, Thiago - Desenvolvimento e Implementação de um Sistema de Controle de Posição e Velocidade de uma Esteira Transportadora usando Inversor de Freqüência e Micro controlador - Dissertação de Mestrado em Engenharia Elétrica - 78 Área de Conhecimento: Automação - Faculdade de Engenharia - UNESP - Campus de Ilha Solteira – SP – Maio 2011; 21) SPOLAOR, Antônio Sérgio - Automação nos sistemas de abastecimento de água. Caso do controle da reservação de distribuição - Dissertação de Mestrado em Engenharia Civil, na Área de Concentração de Saneamento e Ambiente. – CampinasSP 2011; 22) SOUZA, Rodrigo Barbosa de - Uma Arquitetura para Sistemas Supervisórios Industriais e sua Aplicação em Processos de Elevação Artificial de Petróleo Dissertação de Mestrado do curso de Engenharia Elétrica da UFRN (área de concentração: Engenharia de Computação) – Natal-RN – Fevereiro 2005; 23) SOUZA, Fábio da Costa - Desenvolvimento de metodologia de aplicação de redes de petri para automação de sistemas industriais com controladores lógicos programáveis (CLP) - Dissertação de Mestrado em Engenharia Elétrica - Área de Concentração: Energia e Automação (PEA) - Escola Politécnica da Universidade de São Paulo – Novembro 2006; 24) THOMAS, J. E. - Fundamentos da Engenharia do Petróleo. Rio de Janeiro – Interciência 2001; 25) WEG, Módulo 2 – Variação de velocidade – WEG Automação 2010; 26) WEG - Guia de aplicações de inversores de freqüência da WEG – WEG Automação 2010. 79 8. ANEXOS Os anexos desta dissertação tiveram sua relevância em cada etapa para o desenvolvimento deste projeto, onde destacarei cada um deles a seguir. 1) Anexo 8.1. Parametrização utilizada no inversor de freqüência da ABB controlando cabeçote de Bomba de Cavidades Progressivas. A programação dos parâmetros do inversor de freqüência teve uma importância bastante significativa, tendo em vista que para habilitar as entradas e as saídas analógicas e digitais foi necessário programar as mesmas para receber os sinais da o SISAL, com isso garantindo que esses sinais fossem absorvidos pelo inversor e transformá-los em variáveis responsáveis pela alteração da velocidade de rotação da haste no cabeçote da BCP e controle do torque, e que os sinais sejam retornados para o SISAL, de forma a garantir o monitoramento dessas variáveis. 2) Anexo 8.2. Esquema elétrico unifilar do painel com inversor da ABB controlando cabeçote de BCP. O esquema elétrico já existente do painel elétrico com o inversor de freqüência foi alterado de forma a garantir as conexões físicas dos cabos elétricos vindo da placa eletrônica TRANSNET, a qual recebeu os sinais advindos do SISAL e enviou os sinais do inversor de freqüência de volta para o SISAL, onde os bornes utilizados já foram citados nas figuras 51 e 52 desta dissertação. 3) Anexo 8.3. Fonte de alimentação chaveada UPS1094 A fonte de alimentação recebe uma tensão de 220 volts em corrente alternada e fornece uma tensão de 24 volts em correntes continua para alimentação da placa eletrônica TRANSNET, e com uma capacidade de potência para até 20 watts. 4) Anexo 8.4. Rádio Modem MDS TransNET900 A placa eletrônica TRANSNET tem a função de receber os sinais do SISAL via rádio e repassar para o inversor de freqüência, além de enviar os sinais desse mesmo 80 inversor para o servidor do SISAL, sejam esses sinais analógicos ou digitais, os sinais analógicos tendo a função de ligar e desligar o inversor remotamente e os sinais analógicos com a função de alterar a velocidade de rotação na haste do cabeçote da BCP, bem como controlar o torque na mesma. 5) Anexo 8.5. Antena direcional tipo yagi de alto ganho para sistemas UHF A antena tem a função de fazer o transporte dos sinais entre o SISAL e o inversor de freqüência, onde a mesma estará direcionada para uma antena máster conectada no servidor do SISAL, e todas essas informações as quais foram enviadas do servidor para o inversor ou enviadas do inversor para o servidor, essas variáveis foram transportadas via rádio. 81 1) Anexo 8.1. Parametrização utilizada no inversor de freqüência da ABB controlando cabeçote de Bomba de Cavidades Progressivas. 82 83 84 2) Anexo 8.2. Esquema elétrico unifilar do painel com inversor da ABB controlando cabeçote de BCP. 85 86 87 3) Anexo 8.3. Fonte de alimentação chaveada UPS1094 89 90 4) Anexo 8.4. Rádio Modem MDS TransNET900 91 5) Anexo 8.5. Antena direcional tipo yagi de alto ganho para sistemas UHF 92