ESCOLA SENAI GERALDO ALCKMIN

CURSO TÉCNICO EM ELETROELETRÔNICA

TIPOS DE COMPRESSORES, PRINCÍPIOS CONSTRUTIVOS,

FUNCIONAIS E SUAS APLICAÇÕES

por

LUCAS DE MACEDO PACHECO

Aluno do 3º Semestre do Curso Técnico em Eletroeletrônica

Prof. SÉRGIO HENRIQUE DE PAULA

Docente da disciplina de Controle e Automação II

PINDAMONHANGABA

Março de 2011

1

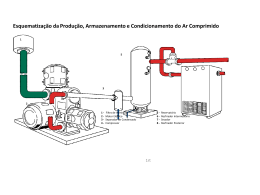

COMPRESSORES

O compressor é um equipamento concebido para aumentar a pressão de um

fluido em estado gasoso (ar, vapor de água, hidrogênio etc.) e armazená-la em

reservatórios próprios para que esta pressão possa ser utilizada para diversos trabalhos.

Possui o mesmo princípio de funcionamento que as bombas e as diferenças entre eles

são

decorrentes

das

diferenças

existentes

nas

propriedades

dos

líquidos

(incompressíveis, mais densos) e dos gases (compressíveis menos densos).

Em uma visão mais voltada a prática destes equipamentos, compressores são

máquinas operatrizes que transformam trabalho mecânico em energia comunicada a um

gás, preponderantemente sob forma de energia de pressão. Graças a essa energia de

pressão que adquire, isto é, à pressurização, o gás pode: Deslocar-se a longas distancias

em tubulações; Ser armazenado em reservatórios para ser usado quando necessário, isto

é, acumulo de energia; Realizar trabalho mecânico, atuando sobre dispositivos,

equipamentos e máquinas motrizes (motores a ar comprimido, por exemplo).

UM BREVE HISTÓRICO

A Primeira aplicação do ar comprimido, certamente, ocorreu na pré-história,

para avivar as brasas de uma fogueira. E o primeiro compressor, os pulmões humanos, é

capaz de fornecer uma vazão de 100 l/min. a uma pressão de 0,02 a 0,08 bar em valores

médios.

Por volta de 3.000 AC, quando o homem começou a trabalhar com metais esse

compressor, os pulmões humanos, mostraram-se ineficiente e passou-se a utilizar o

vento como fonte de ar.

No Egito, em 1.500 AC, foram introduzidos os foles acionados com os pés ou

com as mãos. Os foles manuais permaneceram em uso por mais de 2.000 anos.

Em 1762 John Smeaton registra a patente de um compressor acionado por uma

roda d’água.

2

Em 1857 foi feita a primeira experiência de sucesso no transporte de energia por

meio de ar comprimido, na construção do túnel Mont Cenis, nos Alpes Suíços.

Em Paris, no ano de 1888 entra em operação a primeira planta de distribuição de

ar comprimido. O ar comprimido era usado desde o acionamento de geradores e

relógios até distribuição de cerveja.

Em 1935, a Mannesmann fabrica um compressor de ar alternativo, resfriado a

água, de duplo efeito e duplo estágio.

O escoamento e aumento de pressão de fluidos compressíveis tornou-se possível

por máquinas como os compressores, ejetores, ventiladores, sopradores e bombas de

vácuo e o surgimento de novas técnicas de construção e o desenvolvimento de novos

materiais foram cruciais para o aprimoramento de novos compressores.

CLASSIFICAÇÃO QUANTO À APLICAÇÃO

As características físicas de um compressor podem variar muito de acordo com

atividade que ele desempenhará. Veja as seguintes categorias:

Compressores de Ar para Serviços Ordinários:

Os compressores de ar para serviços ordinários são fabricados em série, visando

baixo custo inicial. Destinam-se normalmente a serviços de jateamento, limpeza,

pintura, acionamento de pequenas máquinas pneumáticas, etc.

Compressores de Ar para Sistemas Industriais:

Os compressores de ar para sistemas industriais destinam-se às centrais

encarregadas do suprimento de ar em unidades industriais. Embora possam chegar a

serem máquinas de grande porte e custo aquisitivo e operacional elevados, são

oferecidos em padrões básicos pelos fabricantes. Isso é possível porque as condições de

operação dessas máquinas costumam variar pouco de um sistema para outro, há exceção

talvez da vazão.

Compressores de Gás ou de Processo:

Os compressores de gás ou de processo podem ser requeridos para as mais

variadas condições de operação, de modo que toda a sua sistemática de especificação,

projeto, operação, manutenção, etc... Depende fundamentalmente da aplicação.

Incluem-se nessa categoria certos sistemas de compressão de ar com características

anormais. Como exemplo, citamos o soprador de ar do forno de craqueamento catalítico

das refinarias de petróleo ("blower do F.C.C."). Trata-se de uma máquina de enorme

vazão e potência, que exige uma concepção análoga à de um compressor de gás.

3

Compressores de Refrigeração:

Os compressores de refrigeração são máquinas desenvolvidas por certos

fabricantes com vistas a essa aplicação. Operam com fluidos bastante específicos e em

condições de sucção e descarga pouco variáveis, possibilitando a produção em série e

até mesmo o fornecimento incluindo todos os demais equipamentos do sistema de

refrigeração.

Compressores para Serviço de Vácuo:

Os compressores para serviço de vácuo são máquinas que trabalham em condições

bem peculiares. A pressão de sucção é sub-atmosférica, a pressão de descarga é quase

sempre atmosférica e o fluido de trabalho normalmente é o ar. Face à anormalidade

dessas condições de serviço, foi desenvolvida uma tecnologia toda própria, fazendo com

que as máquinas pertencentes a essa categoria apresentem características bastante

específicas.

CLASSIFICAÇÃO QUANTO AO PRINCÍPIO CONSTRUTIVO

São dois os princípios em que se baseiam os compressores de uso industrial:

volumétrico e dinâmico.

Nos compressores volumétricos ou de deslocamento positivo, a elevação de

pressão é conseguida através da redução do volume ocupado pelo gás. Na operação

dessas máquinas podem ser identificadas diversas fases, que constituem o ciclo de

funcionamento: inicialmente, uma certa quantidade de gás é admitida no interior de uma

câmara de compressão, que então é cerrada e sofre redução de volume. Finalmente, a

câmara é aberta e o gás liberado para consumo. Trata-se, pois, de um processo

intermitente, no qual a compressão propriamente dita é efetuada em sistema fechado,

isto é, sem qualquer contato com a sucção e a descarga. Conforme iremos constatar logo

adiante, pode haver algumas diferenças entre os ciclos de funcionamento das máquinas

dessa espécie, em função das características específicas de cada uma.

Já os compressores dinâmicos ou turbo compressores possuem dois órgãos

principais: impelidor e difusor. O impelidor é um órgão rotativo munido de pás que

transfere ao ar a energia recebida de um acionador. Essa transferência de energia se faz

em parte na forma cinética e em outra parte na forma de entalpia. Posteriormente, o

escoamento estabelecido no impelidor é recebido por um órgão fixo denominado

difusor, cuja função é promover a transformação da energia cinética do ar em entalpia,

com conseqüente ganho de pressão. Os compressores dinâmicos efetuam o processo de

4

compressão de maneira contínua, e, portanto corresponde exatamente ao que se

denomina, em termodinâmica, um volume de controle.

QUANTO AO PRINCÍPIO DE FUNCIONAMENTO

Alternativos

Volumétricos

Rotativos

Palhetas

Parafusos

Lóbulos

Compressores

Centrífugos ( Trajetória Radial )

Dinâmicos

Axiais ( Trajetória Axial )

Ejetores

PRINCÍPIOS DE FUNCIONAMENTO DETALHADO DOS COMPRESSORES

VOLUMÉTRICOS E SUAS FORMAS CONSTRUTIVAS

Compressores alternativos

Nos compressores alternativos a compressão do gás é feita em uma câmara de

volume variável (cilindro) por um pistão, ligado a um mecanismo biela-manivela

similar ao de um motor alternativo. Quando o pistão no movimento ascendente

comprime o gás a um valor determinado, uma válvula se abre deixando o gás escapar,

praticamente com pressão constante. Ao final do movimento de ascensão, a válvula de

exaustão se fecha, e a de admissão se abre, preenchendo a câmara à medida que o

pistão se move. Os compressores alternativos podem ser de simples ou duplo efeito e

de um ou mais estágios de compressão.

Compressores alternativos (Pistão ou êmbolo)

Usam sistemas de manivelas e bielas conectadas a pistões nos interior de

cilindros. A disposição desses cilindros poderá ser em “V”, em linha, opostos, em

estrela, etc. Este compressor contém um êmbolo que produz movimento linear. Ele é

apropriado para todos os tipos de pressões, podendo atingir milhares de kpa.

5

Recíproco

Compressor

Formas construtivas dos Compressores Alternativos

Disposição dos cilindros em compressores alternativos

Detalhes da abertura e do fechamento das válvulas de sucção e descarga em

um Compressor Alternativo.

6

Tipos de aplicações típicas: Compressão de Gás (GNC, Nitrogênio, Gás Inerte,

Gás de Aterro Sanitário), Alta Pressão (Ar de respiração para mergulho com

garrafa, cilindros SCBA, Vigilância sísmica, Circuito de sopro de ar),

engarrafamento P.E.T, Ignição de motor, Industrial.

Compressor de Pistão de dois ou Mais

Estágios

Este compressor consegue comprimir o ar

com pressões mais elevadas facilmente, pois ele

passa por uma compressão dois ou mais vezes,

este tipo precisa de um sistema de refrigeração

para a eliminação do calor gerado.

Compressor de Membrana

Ele é parecido com de pistão, mas o ar não entra em contato com as partes

móveis, pois ele é separado por uma membrana, assim o ar não é contaminado com os

resíduos do óleo. Estes compressores são utilizados nas indústrias alimentícias,

farmacêuticas e químicas.

Compressores Alternativos de Diafragma

O compressor de diafragma é uma

máquina alternativa de deslocamento positivo

que utiliza um pistão, não para comprimir o

gás, mas para deslocar um fluido hidráulico

que aciona um diafragma que faz a

compressão do gás, através da redução de

volume da câmara de compressão. O conjunto

de força do compressor de diafragma é

semelhante ao das bombas hidráulicas

alternativas, constando de eixo de manivelas,

bielas, pistão hidráulico, válvulas de admissão e descarga e válvula de segurança.

Características dos compressores de alternativos

- É capaz de atingir as mais altas pressões de descarga entre todos os demais

tipos de compressores;

- Possui vazão pulsante;

- Possui grande número de peças móveis;

- É o único tipo de compressor que possui válvulas;

- Podem ser de simples ou duplo efeito.

7

Compressores Rotativos

Nos compressores rotativos, os gases são comprimidos por elementos giratórios.

Outras das particularidades destes tipos de compressores são, por exemplo, as menores

perdas mecânicas por atrito, pois, dispensam um maior número de peças móveis, a menor

contaminação de ar com óleo lubrificante, a ausência de reações variáveis sobre as

fundações que provocam vibrações, o fato de a compressão ser feita de um modo continuo e

não intermitente, como sucede nos alternativos e a ausência de válvulas de admissão e de

descarga que diminui as perdas melhorando o rendimento volumétrico. Outro aspecto muito

importante, para os diferentes tipos, prende-se com a economia de energia, com os

rendimentos volumétricos, associados a fugas, e mecânico, associado a movimentos

relativos entre as peças que constituem a máquina, e com a manutenção dos mesmos.

Compressor Rotativo de Palhetas

O compressor de palhetas possui um rotor ou tambor central que gira

excentricamente em relação à carcaça. Esse tambor possui rasgos radiais que se

prolongam por todo o seu comprimento e nos quais são inseridas palhetas retangulares.

Quando o tambor gira, as palhetas deslocam-se radialmente sob a ação da força

centrífuga e se mantêm em contato com a carcaça. O gás penetra pela abertura de

sucção e ocupa os espaços definidos entre as palhetas.

Devido à excentricidade do rotor e às posições das aberturas de sucção e

descarga, os espaços constituídos entre as palhetas vão aumentando na região de sucção

e se reduzindo na região de descarga, provocando a compressão progressiva do gás. A

variação do volume contido entre duas palhetas vizinhas, desde o fim da admissão até o

início da descarga, define, em função da natureza do gás e das trocas térmicas, uma

relação de compressão interna fixa para a máquina. Assim, a pressão do gás no

momento em que é aberta a comunicação com a descarga poderá ser diferente da

pressão reinante nessa região. O equilíbrio é, no entanto, quase instantaneamente

atingido quando o gás é descarregado. Compressores de palhetas rotativas são

caracterizados pela versatilidade, potência, confiabilidade e relação preço-qualidade.

Aplicações Comuns: OEM, Impressão, Pneumática, Laboratórios, Odontologia,

Instrumentos, Máquinas ferramentas, Embalamento, Robótica

Características dos compressores de palhetas:

- É o rotativo de construção mais simples;

- É usado como compressor ou bomba de vácuo;

- O fluxo é contínuo;

- Pressões até 400 psig e vazões até 6000 cfm.

8

Compressores Rotativos de Parafusos

Esse tipo de compressor possui dois rotores em forma de parafusos que giram

em sentido contrario, mantendo entre si uma condição de engrenamento. A conexão do

compressor com o sistema se faz através das aberturas de sucção e descarga,

diametralmente opostas: O gás penetra pela abertura de sucção e ocupa os intervalos

entre os filetes dos rotores. A partir do momento em que há o engrenamento de um

determinado filete, o gás nele contido fica encerrado entre o rotor e as paredes da

carcaça. A rotação faz então com que o ponto de engrenamento vá se deslocando para

frente, reduzindo o espaço disponível para o gás e provocando a sua compressão.

Finalmente, é alcançada a abertura de descarga, e o gás é liberado. De acordo com o

tipo de acesso ao seu interior, os compressores podem ser classificados em herméticos,

semi-herméticos ou abertos. A categoria dos compressores de parafuso pode também ser

subdividida em compressores de parafuso duplo e simples. Os compressores de

parafuso podem também ser classificados de acordo com o número de estágios de

compressão, com um ou dois estágios de compressão (sistemas compound).

Tipos de aplicações típicas: Alimentos, Bebidas, Fabrico de Cerveja, Militar,

Aeroespacial, Automóvel, Industrial, Eletrônica, Manufatura, Petroquímica,

Médica, Hospitalar, Farmacêutica, Ar Instrumental

Compressores de parafusos de baixa pressão

O principio de funcionamento é o mesmo do compressor de parafuso, eles

trabalham com pressões iguais ao soprador lóbulo, a única diferença que os rotores têm

uma cobertura especial de teflon para garantir menores folgas e ausência de contato do

óleo com o ar, esses tipos de sopradores são isentos de óleo e com eficiência superior ao

lóbulo (Roots), em pressões mais altas sua vida útil é superior.

Compressores de parafusos simples

O compressor de parafuso simples consiste num elemento cilíndrico com

ranhuras helicoidais, acompanhado por duas rodas planas dispostas lateralmente e

girando em sentidos opostos. O parafuso gira com uma certa folga dentro de uma

carcaça composta de uma cavidade cilíndrica. Esta contém duas cavidades laterais onde

se alojam as rodas planetárias. O parafuso é acionado pelo motor, e está encarregado de

acionar as duas rodas. O processo de compressão ocorre tanto na parte superior como na

9

inferior do compressor. Com isto consegue-se aliviar a carga radial sobre os mancais, de

modo a que a única carga que atua sobre os mesmos, além daquela resultante do próprio

peso, é atuante sobre os eixos das rodas planetárias, resultante da pressão do gás nos

dentes das mesmas durante o engrenamento.

Compressores de parafuso duplo

As secções transversais deste tipo de compressores podem apresentar

configurações distintas. No entanto, em ambos os casos, o rotor macho apresenta quatro

lóbulos, enquanto que o rotor fêmea apresenta seis reentrâncias (ou gargantas).

Normalmente, o veio do motor atua sobre o rotor macho, que por sua vez aciona o rotor

fêmea. Um compressor parafuso duplo pode ser descrito como uma máquina de

deslocamento positivo com dispositivo de redução de volume. O gás é comprimido

simplesmente pela rotação dos rotores acoplados. Este gás percorre o espaço entre os

lóbulos enquanto é transferido axialmente da sucção para a descarga. Sucção Quando os

rotores giram os espaços entre os lóbulos abrem-se e aumentam de volume. O gás então

é succionado através da entrada e preenche o espaço entre os lóbulos. Quando os

espaços entre os lóbulos alcançam o volume máximo, a entrada é fechada. O gás

admitido na sucção fica armazenado em duas cavidades helicoidais formadas pelos

lóbulos e a câmara onde os rotores giram.

Características dos compressores de parafusos:

- Funcionamento semelhante ao compressor de lóbulos;

- Capacidades de até 12.000 cfm;

- Pressões de descarga entre 3 e 20 psig (para um estágio);

- Podem operar como bomba de vácuo;

- O engrenamento externo evita que os parafusos se toquem;

- As rotações mais comuns são de 1800 e 3600 RPM (limitada pelas

engrenagens).

Geometria básica de um compressor parafuso

10

Compressores compound

Enquanto que a maioria dos compressores efetua a compressão num único

estágio, estes usam dois pares de rotores. A compressão é repartida entre esses dois

estágios, existindo entre cada um deles um processo de arrefecimento do gás que está a

ser comprimido. Com isto, para além da eficiência energética ser superior, a

temperatura do gás de descarga é inferior àquela que seria obtida caso o compressor

efetuasse a compressão num único estágio. Nos compressores de parafuso arrefecidos a

óleo, o óleo e o respectivo sistema de arrefecimento, são normalmente suficientes para

garantir que a temperatura dos gases de escape não são demasiado elevadas. Estas

poderiam por em causa quer a sua lubrificação, quer a sua vida útil do equipamento. No

entanto, quando a aplicação em causa exigir a utilização de compressões isentas de óleo,

os compressores de parafuso compound são uma boa solução. Nestes, mesmo que não

se use o óleo, a existência de um sistema de arrefecimento a ar ou a água entre os dois

estágios de compressão, é o suficiente para garantir temperaturas do gás de descarga que

não sejam demasiado elevadas.

Compressores herméticos, semi-herméticos e abertos

Nos compressores herméticos, aplicados apenas para pequenas potências, o

motor e o compressor encontram-se acoplados e ambos encerrados por invólucro

metálico selado.

Nos semi-herméticos, compressores mais modernos que os anteriores, apesar de

o motor e o compressor se encontrarem acoplados e envolvidos por um invólucro

metálico, este pode ser desparafusado com vista a uma manutenção local. Os

compressores abertos são aqueles em que o acesso ao seu interior é facilitado. Podem

ser abertos e reparados no próprio local de funcionamento. O motor encontra-se

separados do compressor, sendo a transmissão efetuada normalmente através de

correias.

Compressores Rotativos de Lóbulos

Esse tipo de compressor possui dois rotores em que giram em sentido contrário,

mantendo uma folga muito pequena no ponto de tangência entre si e com relação à

carcaça. O gás penetra pela abertura de sucção e ocupa a câmara de compressão, sendo

conduzido até a abertura de descarga pelos rotores. Os compressores de lóbulos, embora

classificados volumétricos, não possuem compressão interna, porque os rotores apenas

deslocam o fluido de uma região de baixa pressão para uma de alta pressão. São

conhecidos como sopradores ROOTS e constituem um exemplo típico do que se pode

chamar de soprador, porque gera aumentos de pressão muito pequenos. São amplamente

utilizados na sobre alimentação de motores e como sopradores de gases de pressão

moderada.

Os Compressores tipo roots, são compressores de baixa pressão, que são muito

utilizados em transportes pneumáticos e na sobre-alimentação dos motores Diesel. Estes

compressores apresentam um rendimento volumétrico muito baixo, mas em

compensação o rendimento mecânico é elevado. No entanto a principal vantagem destes

compressores é a sua grande robustez, o que permite que rodem anos sem qualquer

revisão.

11

Funcionamento de um compressor de lóbulos

Características dos compressores de lóbulos:

- Capacidades até 50.000 cfm;

- Pressões até 30 psig;

- Não há contato entre os lóbulos. Existe engrenamento externo;

- É bastante robusto. Pouca manutenção;

- Rotações entre 500 e 1200 RPM.

Outros volumétricos menos utilizados

Compressores Scroll e Tooth

PRINCÍPIOS DE FUNCIONAMENTO DOS COMPRESSORES DINÂMICOS E

SUAS FORMAS CONSTRUTIVAS

Compressores Dinâmicos

Esta classificação engloba todos os tipos de compressores rotativos que não

utilizam a redução de volume como forma de aumentar a pressão, como ocorre nos

compressores volumétricos. Nesta categoria estão incluídos os compressores centrífugos

e os axiais. Os compressores dinâmicos também são denominados turbo compressores.

Os ventiladores não são considerados compressores dinâmicos, pois

praticamente não realizam trabalho de compressão, apenas realizam trabalho de

deslocamento da massa de gás, de uma região de baixa pressão para outra de pressão um

pouco mais elevada.

12

Os compressores dinâmicos ou turbo compressores possuem dois órgãos

principais: impelidor (rotor) e difusor. O impelidor é um órgão rotativo munido de pás

que transfere ao gás a energia recebida de um acionador. Essa transferência de energia

se faz em parte na forma cinética e em outra parte na forma de pressão. Posteriormente,

o escoamento estabelecido no impelidor é recebido por um órgão fixo denominado

difusor, cuja função é promover a transformação da energia cinética do gás em energia

de pressão. Os compressores dinâmicos efetuam o processo de compressão de maneira

contínua.

Compressores Centrífugos ou Radiais:

Nos compressores centrífugos, também conhecidos como radiais, o gás é

aspirado continuamente pela abertura central do impelidor e descarregado pela periferia

do mesmo, num movimento provocado pela força centrífuga que surge devido à rotação.

O fluído descarregado passa então a descrever uma trajetória em forma espiral

através do espaço anular que envolve o impelidor e que recebe o nome de difusor radial

ou difusor em anel. Esse movimento leva à desaceleração do fluído e consequente

elevação de pressão. Prosseguindo em seu deslocamento, o gás é recolhido em uma

caixa espiral denominada voluta e conduzindo à descarga do compressor. Antes de ser

descarregado, o escoamento passa por um bocal divergente, o difusor de voluta, onde

ocorre um suplementar processo de difusão.

Essa máquina é incapaz de proporcionar grandes elevações de pressão, de modo

que os compressores dessa espécie normalmente utilizados em processos industriais são

de múltiplos estágios.

13

Detalhes do rotor

Compressores Centrífugos – Detalhes Construtivo

Impelidores

Nos impelidores o gás recebe inicialmente um trabalho mecânico adquirindo

Energia Cinética, sendo esta energia, através da passagem do gás, em canais cuja área

transversal aumenta progressivamente no sentido do fluxo, é transformada em Energia

de Pressão.

Abertos (Altas Vazões);

IMPELIDORES

Semi Abertos (1º Impelidor de máquina de múltiplos estágios);

Fechados (Maior relação de compressão).

14

Compressores axiais:

É um tipo de turbo compressor de projeto, construção e operação das mais

sofisticadas. Esse tipo de compressor tem eficiência mais elevada que os radiais e são

menores e mais leves para a mesma capacidade, porém o custo é mais elevado. Os

compressores axiais são dotados de um tambor rotativo em cuja periferia são dispostas

séries de palhetas em arranjos circulares igualmente espaçados. Quando o rotor é

posicionado na máquina, essas rodas de palhetas ficam intercaladas por arranjos

semelhantes fixados circunferencialmente ao longo da carcaça.

Cada par formado por um conjunto de palhetas móveis e outro de palhetas fixas

se constitui num estágio de compressão. As palhetas móveis possuem uma conformação

capaz de transmitir ao gás a energia proveniente do acionador, acarretando ganhos de

velocidade e entalpia do escoamento. As palhetas fixas, por sua vez, são projetadas de

modo a produzir uma deflexão no escoamento que forçará a ocorrência de um processo

de difusão.

15

Observação I: Os turbos compressores são destinados para o funcionamento

onde existe grande vazão.

Observação II: Os compressores de maior uso na indústria são os alternativos,

os de palhetas, os de fuso rosqueado, os de lóbulos, os centrífugos e os axiais.

Algumas aplicações específicas de refrigeração

A aplicação dos compressores está diretamente relacionada, entre outros fatores,

à pressão e temperatura de evaporação, tipo de instalação, sistema adotado, e

principalmente à capacidade do motor elétrico, geralmente indicada em HP (cavalovapor). Existem compressores de capacidades individuais de 1/2 HP até 800 HP. As

capacidades são ilimitadas, pois é possível fazer instalações tipo rack, com vários

compressores instalados em paralelo, muito aplicadas em sistemas de refrigeração

comerciais de médio a grande porte, como é o caso dos hipermercados.

Relacionando aplicação com modelo de compressor, o tipo recíproco alternativo

aberto é mais utilizado em ar condicionado automotivo e de transporte. A razão é o

aproveitamento do próprio motor do veículo, sem a necessidade de um segundo motor

que comprometeria o desempenho do veículo e aumentaria o consumo de combustível.

Grandes instalações industriais (com amônia) e comerciais de pequeno porte também

podem fazer uso dos compressores abertos, porém essa tendência é acabar.

Na refrigeração de pequeno porte que utiliza câmaras, balcões frigoríficos e

outros, os compressores do tipo hermético têm dominado o mercado. Os herméticos são

os mais adequados para pequenas instalações devido ao fato de serem mais fáceis de

instalar, não requerem manutenção, são mais econômicos e o custo é mais baixo.

Se a refrigeração fosse classificada por faixas de temperatura de evaporação

(baixa para congelados, média para resfriados, e alta para ar condicionado, resfriadores

de líquido, secadores de ar, etc...), os herméticos operando a baixa temperatura de

evaporação teriam um desempenho pequeno se comparado aos outros tipos de

compressores. O mesmo ocorre com compressores abertos quando operam em altas

temperaturas de evaporação. Com certeza também teriam limitações, não do ponto de

vista do rendimento, mas da resistência mecânica. O único que poderia trabalhar em

todas as faixas de temperatura de evaporação sem qualquer restrição seria o alternativo

recíproco (pistão) semi-hermético.

Aplicações industriais diversas

Os dados da tabela abaixo devem ser vistos com muita cautela. São apenas

exemplos para alguns tipos de indústrias e estão sujeitos a grandes variações. Em

hipótese alguma devem ser tomados como base para dimensionamento e escolha do tipo

de compressor.

Atividade

Uso do ar

Vazão

m3/h

Açúcar

Instrumentos e equipamentos

diversos

500

Alimentos:

Caldeiras, embalagens,

350-850

Compressor

-Soprador roots 2

estágios

-Alternativo

-Alternativo 2

16

processamento

transportadores

estágios, sem óleo

Cimento

Instrumentos, transportadores,

moinhos

3500

-Soprador roots 2

estágios

-Alternativo

Construção

Demolição de concreto, rochas

1702000

-Parafuso

Fundição pequena

Ferramentas pneumáticas,

moldes, pintura, limpeza

170

-Alternativo 1 estágio

-Parafuso

Forja e fundição

grande

Ferramentas pneumáticas,

moldes, pintura, limpeza

170-350

-Alternativo 2

estágios, sem óleo

-Parafuso, sem óleo

Oficina, posto de

serviço

Ferramentas pneumáticas,

pintura, limpeza

50

-Alternativo

refrigerado a ar

Papel

Instrumentos, caldeiras

1700

-Alternativo 2

estágios, sem óleo

Química

Instrumentos, transporte,

agitadores

3503500

-Alternativo 2

estágios, sem óleo

-Parafuso 2 estágios,

em óleo

Química

Instrumentos, transporte,

agitadores

>3500

-Alternativo 2

estágios, sem óleo

-Parafuso 2 estágios,

em óleo

-Centrífugo

Têxtil: fiação de

pequeno porte

Máquinas de fiar e outras

170

-Alternativo 1 estágio,

sem óleo

Têxtil: fiação de

grande porte

Máquinas de fiar e outras

170-850

-Alternativo 2

estágios, sem óleo

Têxtil: tecelagem

Teares e outros

8505000

-Alternativo 2

estágios, sem óleo

-Parafuso 2 estágios,

sem óleo

Vidro

Fornos, instrumentos

2500

-Alternativo 2

estágios, sem óleo

Aplicações quanto à Qualidade do ar

Uma instalação de ar comprimido não precisa apenas fornecer ar na pressão e

vazão necessárias aos equipamentos consumidores. É preciso também assegurar a

qualidade. A umidade do ar da atmosfera está presente em forma de água na rede do

ar comprimido. Compressores nos quais óleo de lubrificação tem contato com o ar

em compressão sempre fornecem ar com alguma contaminação por óleo, o que é de

difícil remoção.

Portanto, pode-se dizer que a qualidade do ar depende do tipo de compressor e

17

da existência de outros equipamentos para filtrar e/ou remover substâncias

indesejáveis. E a qualidade pode ser classificada em quatro níveis a seguir descritos:

• Ar de respiração: hospitais, cilindros para mergulho, respiradores industriais

para trabalhos de pintura, jato de areia e similares.

• Ar de processo: indústria eletrônica, de alimentos, farmacêutica.

• Ar de instrumentos: laboratórios, pinturas e revestimentos.

• Ar industrial: ferramentas pneumáticas e uso geral.

Basicamente, os teores de contaminação por poeiras, água e óleo definem o nível

de qualidade. Mais informações são dadas nos tópicos relativos aos equipamentos

que têm influência nesse aspecto.

18

REFERÊNCIAS BIBLIOGRÁFICAS

Disponível em:

http://www.coladaweb.com/fisica/mecanica/compressores-de-ar-comprimido

Acesso: 07/03/2011

Disponível em:

http://pt.wikipedia.org/wiki/Compressor

Acesso: 07/03/2011

Disponível em:

http://www.ebah.com.br/compressores-ppt-a7219.html

Acesso: 07/03/2011

Disponível em:

http://www.ebah.com.br/compressores-ppt-a57789.html

Acesso: 07/03/2011

Disponível em:

http://www.ebah.com.br/compressores-pdf-a70211.html

Acesso: 07/03/2011

Disponível em:

http://www.ebah.com.br/compressores-doc-a4272.html

Acesso: 07/03/2011

Disponível em:

http://www.ebah.com.br/compressores-ppt-a79644.html

Acesso: 07/03/2011

Disponível em:

http://www.ebah.com.br/compressores-pdf-a90820.html

Acesso: 07/03/2011

Disponível em:

http://www.compair.pt/About_Us/Compressed_Air_Explained-03The_three_types_of_compressors.aspx

Acesso: 07/03/2011

Disponível em:

http://webcache.googleusercontent.com/search?q=cache:Blkarp7yCo8J:www.eletr

odomesticosforum.com/cursos/curso_compressores.pdf+tipos+de+compressores&cd=10

&hl=pt-BR&ct=clnk&gl=br&source=www.google.com.br

Acesso: 07/03/2011

Disponível em:

http://www.mspc.eng.br/fldetc/arcompr_110.shtml

Acesso: 07/03/2011

19

Download