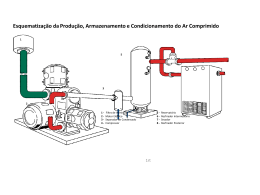

Refrigeração Capítulo 4 Pág. 1 Capítulo 4 – Compressores – Parte 1 4.1. Introdução O compressor é um dos quatro componentes principais de um sistema de refrigeração por compressão mecânica de vapor. O compressor é o responsável pela circulação do refrigerante no ciclo, de forma contínua. Nesse processo o compressor aumenta a pressão do refrigerante (e, consequentemente, sua temperatura enviando o vapor ao condensador). Há dois tipos básicos de compressores: os de deslocamento positivo e os dinâmicos, conforme esquema mostrado na Fig. 4.1. Figura 4.1. Classificação dos compressores utilizados em sistemas de refrigeração. Os compressores de deslocamento positivo aumentam a pressão do vapor do refrigerante através da redução do volume da câmara de compressão através da aplicação de trabalho mecânico no mecanismo de compressão. Exemplos desses compressores são os alternativos, os rotativos (parafuso, scroll, pistão rolante e palhetas). Os compressores dinâmicos aumentam a pressão do vapor do refrigerante através da transferência contínua de momento angular pelas pás do rotor, acelerando o refrigerante, seguido de uma conversão desse momento em um aumento de pressão, isso é, a conversão da energia cinética em energia de pressão. Os compressores centrífugos são exemplos de compressores dinâmicos. Na Fig. 4.2 são mostrados cada um desses compressores. O desempenho dos compressores é o resultado de diversos compromissos de projeto envolvendo desde as limitações físicas do refrigerante, do compressor e do motor, buscando sempre atender as seguintes condições: v v v v v Aumento da expectativa de vida do equipamento; Obter o maior efeito de refrigeração para um menor consumo de potência; Diminuição do custo do equipamento; Grande faixa de operação; Níveis de vibração e ruído aceitáveis. 4.2. Compressores alternativos Os compressores alternativos baseiam-se no movimento de um pistão dentro de um cilindro. Quando o pistão desloca-se do ponto morto superior (PMS) para o ponto morto inferior (PMI), o vapor entra no cilindro através de uma válvula se sucção, que se abre automaticamente Refrigeração Capítulo 4 Pág. 2 pela diferença de pressão. Nesse deslocamento, o volume do cilindro é quase que totalmente preenchido pelo vapor do refrigerante. No movimento ascendente, o pistão de movimenta desde o PMI até o PMS. Nesse momento a válvula de sucção encontra-se fechada pela ação de uma mola e a pressão no interior do cilindro aumenta pela diminuição do volume do cilindro. Esse processo continua até que a pressão no interior do cilindro consiga vencer a pressão da mola da válvula de descarga, próxima da pressão de condensação. Nesse processo, parte do vapor permanece dentro do cilindro, na pressão de descarga, uma vez que o pistão não consegue varrer todo o volume do cilindro. Figura 4.2. Exemplos de compressores utilizados em sistemas de refrigeração: (a) alternativo; (b) centrífugo; (c) palhetas; (d) pistão rolante e (e) parafuso. Esse volume residual, chamado de espaço nocivo, é necessário para acomodar as válvulas de sução e descarga e para permitir tolerâncias do processo de fabricação. Em geral, esse espaço é representado por um volume de 3 a 4% do volume total do cilindro. A existência desse espaço faz com que, durante o processo de aspiração, a pressão dentro do cilindro não diminua imediatamente até a pressão de sucção, criando um processo chamado de reexpansão do vapor presente no espaço nocivo. O efeito desse processo influirá no desempenho do compressor e será abordado posteriormente. O processo todo está representado na Fig. 4.3. Figura 4.3. Princípio de operação de um compressor alternativo. Os compressores alternativos ainda podem ser subdivididos em três categorias: compressor hermético, semi-hermético e aberto. No compressor hermético, representado na Fig. 4.4, o sistema de compressão é interligado ao motor elétrico de tal forma que permite o Refrigeração Capítulo 4 Pág. 3 compartilhamento de componentes dos sistemas elétrico e mecânico. Neste caso, todos os componentes são vedados do ambiente externo por uma carcaça de aço sem a possibilidade de uma eventual manutenção (na verdade a manutenção é possível, mas não recomendada). O vapor do refrigerante, proveniente do evaporador, é aspirado pelo compressor, entrando em sua carcaça. Esse processo serve para resfriar o motor do compressor. Somente depois de entrar na carcaça do compressor o vapor é aspirado pela câmara de compressão. Nesses compressores o processo de compressão é realizado, geralmente, por um êmbolo no lugar do pistão. Durante o processo de resfriamento, o vapor do refrigerante aumenta sua temperatura, superaquecendo, o que é uma desvantagem desse equipamento. No entanto, suas vantagens são: v Menor ruído; v Ausência de vazamentos. Como desvantagens principais podem-se citar: v Perda de eficiência devido ao aquecimento do gás pelo enrolamento do motor (superaquecimento); v Contaminação do sistema pelos resíduos após queima do motor; v Difícil manutenção e reparação; v Não permitem o controle de capacidade; v Não podem ser utilizados com amônia; v Capacidades reduzidas; v Apresentam problemas sérios com a umidade do sistema. Figura 4.4. Detalhes de um compressor alternativo do tipo hermético. No compressor semi-hermético, apesar de também compartilhar a mesma carcaça com o motor elétrico, existem acessos que permitem reparos de seus componentes internos. As capacidades de refrigeração desse compressor são mais elevadas do que as dos compressores semi-herméticos. Na Fig. 4.5 é apresentado um detalhe desse compressor. Refrigeração Capítulo 4 Pág. 4 Figura 4.5. Detalhes de um compressor alternativo do tipo semi-hermético. No compressor aberto não existe nenhuma interligação entre as carcaças do sistema mecânico e a do acionador, com exceção do eixo, que pode ser um motor elétrico, uma turbina ou um motor de combustão, caso comum em sistemas de transporte de produtos resfriados. Este é o compressor mais utilizado na refrigeração industrial pela sua facilidade de reparo e por ser um equipamento mais robusto e de maiores capacidades com relação aos demais. Um detalhe desse compressor é apresentado na Fig. 4.6. Figura 4.6. Detalhes de um compressor alternativo do tipo aberto. 4.3. Compressores de pistão rolante O compressor de pistão rolante, representado na Fig. 4.7, possui apenas uma palheta, atuada por uma mola, que divide as câmaras de sucção e descarga. O eixo de rotação (O) é excêntrico ao eixo do rotor (O’), mas coincide com o eixo do cilindro. A selagem entre as Refrigeração Capítulo 4 Pág. 5 regiões de alta e baixa pressão deve ser realizada na linha de contato entre a pá e o rotor e entre a pá e a sua ranhura. Portanto, elevadas tolerâncias devem ser mantidas para evitar folgas nesses locais. Como pode ser visto nessa figura, o compressor apresenta apenas uma válvula, a de descarga. Enquanto a descarga acontece, o volume na sucção é preenchido pelo vapor proveniente do evaporador. O efeito do pequeno volume de vapor residual existente na porta de descarga é diferente do que acontece na sucção do compressor alternativo. No compressor de pistão rolante, o volume na sucção já está completamente preenchido de vapor durante o final da descarga e o volume residual presente na descarga mistura-se com o vapor que está sendo comprimido. Figura 4.8. Detalhes de um compressor rotativo tipo palhetas deslizantes. Como características principais em relação aos outros compressores, apresenta menor número de partes móveis (aproximadamente a metade de componentes que o compressor alternativo), é compacto e leve. As peças deslizantes devem apresentar grande resistência ao desgaste. O processo completo de sucção e compressão é representado na Fig. 4.9. 4.4. Compressores de palhetas deslizantes No compressor de palhetas deslizantes, representado na Fig. 4.10, a selagem entre as regiões de alta e baixa pressão ocorre nas linhas de contato entre as pás e o cilindro e entre as pás e as ranhuras. Pelo fato de apresentar múltiplas palhetas, forma múltiplas câmaras de compressão onde cada uma representa uma fração da diferença de pressão total do compressor. Não há necessidade de que o rotor tenha contato com o cilindro, mas as folgas radiais devem ser reduzidas ao mínimo para que o vapor comprimido não penetre no lado de sucção. Ao contrário do que acontece no compressor de pistão rolante, não há necessidade de molas para comprimir as palhetas contra o cilindro, pois operando com altas velocidades as palhetas são arremessadas pela ação da força centrífuga para fora. Esse compressor não necessidade de válvulas de sucção ou descarga, pois a entrada e saída do vapor são controladas por arranjos geométricos. Além disso, quando o compressor está parado, as pás não são arremessadas para o cilindro e o vapor pode escoar da região de alta pressão para a de baixa pressão. Essa equalização de pressão no rotor é útil, pois podem ser utilizados motores de baixo torque de partida. Por outro lado poderá haver retorno de vapor comprimido (quente) para o evaporador, o que não é conveniente. Para evitar isso, pode-se Refrigeração Capítulo 4 Pág. 6 instalar uma válvula de retenção na descarga do compressor. Nesse compressor, o eixo de rotação (O) coincide com o eixo do rotor, mas é excêntrico em relação ao eixo do cilindro (O’). Figura 4.9. Representação dos processos de sucção e descarga de um compressor de pistão rolante. Figura 4.10. Detalhes de um compressor rotativo tipo palhetas deslizantes. 4.5. Compressores scroll O compressor scroll, representado na Fig. 4.11, é o compressor de projeto mais recente. Possui duais espirais sendo uma fixa e outra móvel, acionada por um eixo excêntrico. As principais características desse compressor são: v v v v Ausência de válvulas de sucção e descarga; Baixo ruído e vibração; Compacto e leve; Alta confiabilidade; Refrigeração Capítulo 4 Pág. 7 v Alta eficiência (não possui espaço nocivo). Figura 4.11. Detalhes de um compressor rotativo tipo scroll. O processo de compressão do compressor scroll é representado na Fig. 4.12. Nesse processo, o refrigerante é comprimido pela interação entre uma espiral móvel e uma fixa. O refrigerante entra através de uma das aberturas externas. Na continuação do giro da espiral móvel a abertura externa é fechada e, com o seu movimento, o refrigerante é comprimido através da redução de seu volume. A condição de descarga é atingida quando o refrigerante atinge a região central do compressor. Figura 4.12. Detalhes do processo de compressão de um compressor rotativo tipo scroll. Durante a operação, todos os volumes se encontram em diferentes estágios de compressão, resultando em um processo de sucção e descarga praticamente contínuo. 4.5. Compressores tipo parafuso Refrigeração Capítulo 4 Pág. 8 O compressor tipo parafuso, apresentado esquematicamente na Fig. 4.13, consiste de dois rotores, um macho e um fêmea, montados em rolamentos para fixar sua posição dentro de uma carcaça, com elevadas tolerâncias. Esse compressor foi inventado por Lysholm nos anos 30 do século passado, mas só foi utilizado em sistemas de refrigeração 20 anos depois. Figura 4.13. Representação em corte de um compressor rotativo tipo parafuso. O formato dos rotores é helicoidal, com diferentes números de lóbulos tanto do rotor macho quanto no rotor fêmea, conforme representação da Fig. 4.14. Figura 4.14. Configurações usuais dos helicoides de compressor rotativo tipo parafuso. O motor de acionamento é geralmente conectado ao rotor macho, acionando o rotor fêmea através de um filme de óleo lubrificante. Para aplicações de baixa e média pressão, como na refrigeração industrial, o rotor macho possui quatro a cinco lóbulos enquanto o rotor fêmea possui seis ou sete lóbulos. Como características principais desse compressor, citam-se: v Alta eficiência volumétrica, pois não há espaço nocivo; Refrigeração Capítulo 4 Pág. 9 v Baixa temperatura de descarga (entre 60 a 80 °C), obtida através da injeção de óleo na câmara de compressão; v Menor número de componentes; v Ausência de válvulas de sucção e descarga; v Baixo ruído; v Menor vibração. Os diâmetros de rotores mais comuns são: 125, 160, 200, 250 e 320 mm. Geralmente são oferecidos dois ou três comprimentos para cada diâmetro de rotor, com relações da ordem de 1.12 a 1.70. Qualquer um dos rotores pode ser impulsionado pelo motor. Quando o rotor fêmea é acoplado ao motor, com uma relação entre os lóbulos de 4:6, a velocidade é 50% maior que o acoplamento feito no rotor macho, aumentando a capacidade do compressor. Isso, no entanto aumenta a força de carregamento nos rotores na região de transferência do torque, podendo diminuir a vida útil dos rotores. O processo de compressão é dividido em três etapas: sucção, compressão e descarga. O vapor é aspirado pela parte superior e entra na folga entre os dois rotores (porta de aspiração) sendo conduzido, então, axialmente no espaço entre os dois rotores, até a porta de descarga, situada na parte inferior do compressor. Esses três processos estão representados na Fig. 4.15. (a) (b) (c) Figura 4.15. Processos de (a) sucção, (b) compressão e (c) descarga em um compressor parafuso. No compressor de parafuso, quando os rotores desengrenam, o lóbulo do rotor macho sai da ranhura do rotor fêmea. O volume liberado pelo rotor macho é preenchido com vapor do refrigerante proveniente da sucção. À medida que o desengrenamento prossegue, o volume em cada ranhura irá aumentar. A Fig. 4.16 (a) mostra uma vista de topo da extremidade de sucção que mostra os rotores desengrenando, permitindo a entrada do vapor e a Fig. 4.16 (b) mostra uma vista lateral do compressor na mesma situação. À medida que os rotores giram, há novamente o encaixe entre os dois rotores e o vapor deixa a região de entrada, finalizando o processo de sucção, como mostrado nas Fig. 4.17 (a e b). Esse volume preso no início do processo é chamado de volume na sucção, Vs. Quando o lóbulo do rotor macho entra na ranhura do rotor fêmea, na parte inferior do compressor, o volume de vapor preso nesse espaço começa a ser comprimido. Os dois volumes separados em cada rotor juntam-se, formando um “V” na intersecção dos dois parafusos, tal como representado nas Fig. 4.18 (a e b). A partir desse momento, com a continuidade da rotação dos rotores, o volume preso começa a reduzir, aumentando sua pressão, tal como representado nas Fig. 4.19 (a e b). Refrigeração Capítulo 4 Pág. (a) (b) Figura 4.16. Posição da entrada de vapor em um compressor parafuso. (a) (b) Figura 4.17. Final do processo de sucção em um compressor parafuso. (a) (b) Figura 4.18. Início do processo de compressão em um compressor parafuso. 10 Refrigeração Capítulo 4 Pág. (a) 11 (b) Figura 4.19. Final do processo de compressão em um compressor parafuso. Em um compressor alternativo, a descarga inicia com a abertura da válvula de descarga. Para que isso aconteça, a pressão no cilindro deve ser maior que a pressão acima da válvula. Como o compressor parafuso não possui válvulas, apenas a posição da porta de descarga determina quando a descarga finaliza, conforme representação da Fig. 4.20 (a e b). Ainda em relação à Fig. 4.19 (b), o volume de vapor remanescente, preso no espaço formado pela junção em “V” dos dois rotores no final da compressão, é chamado de volume na descarga, Vd. (a) (b) Figura 4.20. Processo de descarga em um compressor parafuso. 4.5.1 Relação entre volumes internos Como esse compressor não possui válvulas de descarga, a localização da porta de descarga determina a máxima pressão de descarga que será atingida antes do vapor comprimido ser empurrado para a tubulação de descarga. Com essa ideia, define-se um parâmetro chamado de relação entre volumes internos, Vi, que é uma característica de projeto dos compressores tipo parafuso, uma vez que esse compressor é essencialmente um dispositivo de redução de volume. Refrigeração Capítulo 4 Pág. 12 Assim, relação entre volumes internos é a razão entre o volume preso na sucção, Vs, e o volume de vapor preso remanescente na câmara de compressão quando a porta de descarga abre, Vd, conforme a Eq. 4.1 e Fig. 4.21. V (4.1) Vi = s Vd Figura 4.21. Posição dos volumes Vs e Vd. A relação entre volumes internos, Vi, determina a relação entre as pressões internas do compressor, Pi, e a relação entre esses dois termos pode ser aproximada conforme a Eq. 4.2. Pi = Vi k (4.2) onde k é a relação entre os calores específicos do vapor sendo comprimido e Pi é dado pela Eq. 4.3. P (4.3) Pi = d Ps onde Pd é a pressão interna de descarga e Ps é a pressão interna de sucção. O nível da pressão interna no volume de vapor preso antes da abertura da porta de descarga é determinado com a pressão de sucção e com a relação entre volumes internos. No entanto, em qualquer sistema, as pressões de sucção e descarga são determinadas pela necessidade do processo e não pelo compressor. Figura 4.22. Efeito da sobre pressão no final da descarga do compressor parafuso. Refrigeração Capítulo 4 Pág. 13 Se a relação entre volumes internos do compressor for muito elevada para uma dada condição de operação, o vapor na descarga permanecerá excessivamente preso no espaço de compressão e sua pressão de descarga interna subirá acima da pressão da tubulação de descarga. Esse efeito é chamado de sobre pressão e é representado no diagrama pressão vs. volume da Fig. 4.22. Nessa situação, o vapor é comprimido além da pressão de descarga e, quando a porta de descarga abre, acontece uma expansão brusca desse vapor na linha de descarga. Assim, há um consumo de energia desnecessário se comparado com o caso no qual a pressão interna fosse igual à pressão de descarga. Quando a relações entre volumes internos do compressor for muito baixa para as condições de operação do sistema, acontece o efeito chamado de sob pressão, representação na Fig. 4.23. Figura 4.23. Efeito da sob pressão no final da descarga do compressor parafuso. Nessa situação, a abertura da porta de descarga acontece antes que a pressão interna de descarga do volume de vapor preso tenha alcançado o nível de pressão de descarga do sistema. A maior pressão na linha de descarga cria um fluxo reverso de vapor para dentro do compressor. O compressor tem então que bombear esse vapor contra até a pressão do sistema, consumindo mais energia. Em ambos os casos o compressor opera normalmente e o mesmo volume de vapor será movimentado, mas sempre utilizando um consumo de energia adicional que seria desnecessário caso a porta de descarga estivesse perfeitamente localizada para atender as condições de pressão do sistema. Compressores com relação entre volumes internos variáveis automaticamente podem ser utilizados para a localização da porta de descarga, minimizando a potência necessária do compressor. 4.5.2 Controle de capacidade O controle de capacidade é utilizado em compressores parafusos para variar a quantidade de vapor comprimido, fazendo um balanço entre a capacidade do compressor e a capacidade de refrigeração necessária para o sistema, em função de variações de carga térmica. As formas de controle de capacidade mais utilizadas são: v Válvula de deslizamento (slide valve) controlando a porta de descarga; v Válvula de deslizamento controlando a porta de descarga e a relação entre volumes internos; Refrigeração Capítulo 4 Pág. 14 v Motor com velocidade variável. A válvula de deslizamento é o dispositivo mais comum utilizado para o controle de capacidade. Oferece um controle para ajuste da capacidade de forma contínua, geralmente entre 10 e 100%. Está posicionada na parte inferior dos parafusos, entre eles e a carcaça, sendo acionada hidraulicamente, conforme esquema apresentado na Fig. 4.24 (a e b). Figura 4.24. Válvula de deslizamento (slide valve) de um compressor parafuso para controle de sua capacidade. Essa válvula operada abrindo uma passagem para a recirculação de parte do vapor situado na região onde deveria iniciar o processo de compressão, de volta para a extremidade de sucção (Fig. 4.24 (c)). É um método bastante efetivo para operações em carga parcial uma vez que, quando a válvula se desloca da sua posição axial, a porta de descarga radial também se move. Como o volume na sucção diminui, a abertura da porta de descarga é atrasada, mantendo aproximadamente a mesma relação entre volumes internos em cargas parciais como em plena carga, tal como mostrado na Fig. 4.25. Figura 4.25. Posição da válvula de deslizamento (slide valve) em um compressor operando em carga parcial. Refrigeração Capítulo 4 Pág. 15 Acionamento do motor do compressor com velocidade variável é outra forma de controle da capacidade, geralmente obtido com o uso de um inversor. A potência do compressor não diminui linearmente com a redução da velocidade mais sim é função da velocidade na extremidade do rotor e da relação entre as pressões de operação. Em geral, a eficiência de um compressor operando em carga parcial e baixa relação de pressão é boa mas operando com elevada relação de compressão é melhor ainda, quando operando com baixas rotações e em comparação com o controle via válvula de deslizamento. No entanto, com o uso do inversor, a diminuição de eficiência do conjunto motorinversor operando em baixas rotações é significativa. Assim, se o compressor operar na maior parte do tempo em plena carga, o uso do inversor e o custo que isso representa, talvez não seja a melhor solução. 4.5.3 Separação e resfriamento do óleo A maioria dos compressores parafuso usados atualmente usa a injeção de óleo da região de compressão para lubrificação, vedação entre os parafusos durante a compressão e resfriamento. A quantidade de óleo injetado pode variar entre 38 a 75 L/min por cada 75 kW de potencia do compressor. Dessa forma, a maior parte do calor resultante do processo de compressão é transferido para o óleo, fazendo com que a temperatura de descarga seja bastante reduzida mesmo em altas relações de compressão. Entretanto, esse óleo é indesejável nas outras partes do processo, principalmente nos trocadores de calor, onde funciona como um fator de incrustação, exigindo o uso de separadores de óleo. Um tipo de separador de óleo muito utilizado é apresentado na Fig. 4.26. Figura 4.26. Separador de óleo em um compressor parafuso. A mistura vapor do refrigerante + óleo é dirigida da descarga do compressor para um tanque separador, onde sobre uma mudança de direção e grande redução de velocidade. As partículas maiores de óleo caem por gravidade no reservatório enquanto as menores passam por um filtro coalescente. Além da remoção de óleo do fluxo vapor + óleo, o separador também permite que eventuais quantidades de refrigerante condensado possam absorver calor e vaporizar, melhorando a qualidade do óleo restante para reinjeção no compressor. O calor transferido para o óleo durante a compressão deve ser removido através de um sistema de resfriamento. As três formas mais comuns de resfriamento de óleo são: resfriamento a água, resfriamento por termosifão ou injeção de líquido. Refrigeração Capítulo 4 Pág. 16 4.5.3.1 Resfriamento a água Utilizando a Fig. 4.27 como referencia, o óleo quente deixa o separador de óleo passando por um filtro de peneira, dirigindo-se até a bomba de óleo. O óleo é então bombeado para um trocador de calor, casco e tubo ou a placas, onde o calor é rejeitado para uma corrente de água ou outro fluido secundário. O óleo frio passa por um filtro e retorna ao compressor enquanto a água ou outro fluido secundário são resfriados. No caso da água, utiliza-se uma torre de arrefecimento. Figura 4.27. Processo de resfriamento a água. Esse método apresenta algumas desvantagens, tais como: custo inicial e de manutenção do sistema água-trocador de calor-torre de arrefecimento e de eventuais rupturas dos tubos de água ou de refrigerante 4.5.3.2 Termosifão Um sistema típico de resfriamento de óleo por termosifão é apresentado na Fig. 4.28. Figura 4.28. Processo de resfriamento com termosifão. Refrigeração Capítulo 4 Pág. 17 O sistema de termosifão é similar ao sistema de resfriamento com água, exceto que a água é substituída pela vaporização do refrigerante, no lado do tubo, no trocador de calor do óleo. O sistema é basicamente um evaporador inundado, alimentando por gravidade desde um reservatório de líquido situado acima do trocador de calor. O óleo circula pelo lado do casco enquanto o refrigerante vaporiza no interior dos tubos do trocador. O vapor formado durante a ebulição do refrigerante retorna ao reservatório de líquido. O vapor produzido durante esse processo é conduzido de volta ao condensador, onde cede calor ao ambiente, voltando como líquido. A temperatura vaporização é definida pela pressão do condensador. Esse tipo de sistema é bastante utilizado uma vez que, geralmente, não necessita manutenção e não degrada o desempenho do compressor. 4.5.3.2 Resfriamento com injeção de líquido A injeção de líquido resfria o óleo através de injeção direta de refrigerante líquido condensado, proveniente do reservatório de líquido. A taxa com que o refrigerante é injetado no compressor é regulada por uma válvula de expansão termostática, controlada pelo superaquecimento do vapor na descarga do compressor. Um esquema representando esse tipo de sistema é mostrado na Fig. 4.29. Figura 4.29. Processo de resfriamento com injeção de líquido. A conveniência desse esquema de resfriamento é muito discutível uma vez que parte do refrigerante injetado permanece na fase líquida e sua expansão poderia influir na diminuição da capacidade do compressor. Bibliografia: Pillis, J.W., 1999, Basics of operation and application of oil flooded Rotary screw compressor. Proceedings of the 28th. Turbomachinery Symposium. Turbomachinery Laboratories. The Texas A&M University, College Station. Stoecker, W.F., Sainz Jabardo, J.M., Refrigeração industrial. Ed. Edgard Blücher, 2002. Gosney, W.B., Principles of refrigeration. Cambridge University Press, 1982.

Download