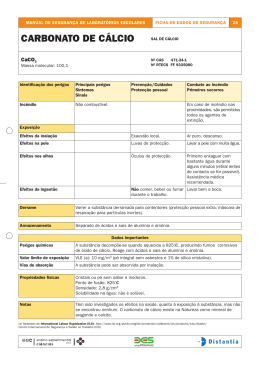

UNIVERSIDADE TECNOLÓGICA FEDERAL DO PARANÁ DIRETORIA DE PESQUISA E PÓS-GRADUAÇÃO PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA DE PRODUÇÃO AURÉLIO ZOELNER DALLAROSA PROPOSTA DE MELHORIA NO PROCESSO INDUSTRIAL DO CARBONATO DE CÁLCIO APOIADA EM MODELO DE REFERÊNCIA DO DESENVOLVIMENTO DE PRODUTO E PROCESSO DISSERTAÇÃO PONTA GROSSA 2011 AURÉLIO ZOELNER DALLAROSA PROPOSTA DE MELHORIA NO PROCESSO INDUSTRIAL DO CARBONATO DE CÁLCIO APOIADA EM MODELO DE REFERÊNCIA DO DESENVOLVIMENTO DE PRODUTO E PROCESSO Dissertação apresentada como requisito parcial à obtenção do título de Mestre em Engenharia de Produção, do Programa de Pós-Graduação em Engenharia de Produção. Área de concentração: Gestão Industrial, Universidade Tecnológica Federal do Paraná – UTFPR, Ponta Grossa. Orientador: Prof. Dr. Aldo Braghini Junior PONTA GROSSA 2011 Dedico este trabalho à minha esposa Andréia e a minha filha Amanda. AGRADECIMENTOS À Deus que me deu força, inspiração e perseverança nesta árdua trajetória. À minha mãe Zilda por servir de exemplo de conduta, pelo amor incondicional e pelo apoio irrestrito em toda a minha caminhada profissional e acadêmica. À minha amada esposa Andréia e a minha amada filha Amanda por servirem de inspiração e por compreenderem minha ausência em muitos momentos. Ao meu irmão Valter, a avó Glória e a todos os familiares pela confiança e pelas nobres palavras de incentivo. Ao orientador Profº Dr. Aldo, por compartilhar seu vasto conhecimento e sabedoria, além de apoiar e compreender em todas as fases desta pesquisa. Ao Sr. Leopoldo Flores, amigo e incentivador, por possibilitar a flexibilização de horários para que eu conseguisse a conciliação necessária entre as atividades laborais e acadêmicas. Ao grande amigo Ricardo Carvalho, o principal motivador para obtenção deste título. Aos colegas do mestrado, particularmente, Caroline Vaz e Marco Subitil pelo apoio e parceria acadêmica. Aos estimados professores Kovaleski , Pilatti, Frasson, Marçal, Ivanir, Xavier e Luis Maurício. Aos Professores Doutores da banca examinadora, pela sua contribuição ao meu trabalho. Aos nobres profissionais e amigos da secretaria do PPGEP Luiz Cesar e Antônio Sérgio. À UTFPR Campus Ponta Grossa, instituição séria, renomada e de excelente ensino, a qual me acolheu, elevando os rumos da minha vida. "O mestre somente aparece quando o seu discípulo está pronto" Confúcio RESUMO DALLAROSA, A. Z. Proposta de melhoria no processo industrial do carbonato de cálcio apoiada em modelo de referência do desenvolvimento de produto e processo. 2011. 168 f. Dissertação (Mestrado em Engenharia de Produção) Programa de Pós-graduação em Engenharia de Produção, Universidade Tecnológica Federal do Paraná, Ponta Grossa, 2011. As empresas têm buscado melhorias, a fim de se tornarem mais competitivas, agregando valor aos produtos e reduzindo os custos. Muitas vezes, as melhorias não se impõem ao produto, mas sim ao processo de produção, visto que em alguns casos os produtos estão consolidados e não sofrem mais alterações. A industrialização do Carbonato de Cálcio (CaCO3) é o caso típico de produto consolidado e as melhorias normalmente acontecem no processo de produção. Esta pesquisa busca a melhoria de processo em duas unidades de industrialização de CaCO3 de uma mesma empresa, sendo uma delas, processadora de carbonato de cálcio natural e a outra processadora de carbonato de cálcio precipitado. Ambas as unidades possuem produtos fortemente solidificados em seus respectivos mercados. Seus produtos são direcionados à indústria papeleira. Neste trabalho foram levantadas algumas possibilidades de melhorias em cada processo, a fim de reduzir as perdas de matéria prima e a redução no consumo de insumos. Como existem muitas ferramentas e metodologias que buscam a solução de problemas e melhorias, optou-se neste trabalho pela comparação de algumas metodologias. Algumas são tradicionais, como o MASP e o PmaisL. O modelo de referência Trevo Fractal é normalmente usado no desenvolvimento de produto e processo. O Trevo Fractal foi utilizado na tentativa de melhorar a qualidade e a abrangência das soluções de melhoria para processos de produção com alto nível de organização e automação. O modelo de referência Trevo Fractal é uma metodologia que pode ser utilizada facilmente para melhorias em produtos ou processos industriais independentemente do ramo de atuação. Dessa forma, realizou-se uma pesquisa exploratória qualitativa para um levantamento minucioso de informações dos processos de produção das duas unidades. Posteriormente, foram aplicadas as metodologias MASP e PmaisL, bem como o modelo de referência Trevo Fractal. Todas as metodologias aplicadas apresentaram soluções de melhoria, no entanto, as soluções apontadas pelo modelo Trevo Fractal foram mais abrangentes do que as demais metodologias. O referido modelo de referência mostrou-se capaz enquanto metodologia de melhoria de processo. Palavras chave: Processos Industriais; Mineração do Carbonato de Cálcio; MASP, PmaisL; Modelo de Referência Trevo Fractal. ABSTRACT DALLAROSA, A. Z. Proposed improvements in the manufacturing process of calcium carbonate supported by the reference model of product development and process. 2011. 168 f. Dissertation (Masters in Industrial Engineering) – Post Degree Program in Production Engineering, Federal Technology University - Parana, Ponta Grossa, 2011. The companies have pursued improvements in order to become more competitive, adding value to the products and reducing costs. Often, the improvements are not applied to the product, but to the production process, since in some cases, products are already consolidated and not suffer any type of changes. The industrialization of Calcium Carbonate (CaCO3) is the typical case of consolidated product and normally the improvements usually happen in the production process. This research seeks the improve process in two industrialization units of CaCO3 in the same company, one of them, processing Natural Calcium Carbonate and other one, the process of Precipitated Calcium Carbonate. Both units have strongly successful products in their respectively market. Their products are made to the paper industry. In this research have been raised some improvement possibilities in each process in order to reduce losses of raw material and reduce consumption of inputs. As there are many tools and methodologies that seek the solution of problems and improvements, in this research was chosen a method by comparison of some methodologies. Some are traditional, such as QC-Story and Cleaner Production. The model of reference Fractal Clover is commonly used in product development and process. The Fractal Clover was used in an attempt to improve the quality and breadth of solutions for improving production processes with high level of organization and automation. The reference model of Fractal Clover is a methodology that can easily be used for improvements in products or industrial processes regardless the business activity. Thus, there was a qualitative exploratory research for a closer survey to obtain information of production processes in both plants. Subsequently it was applied the methodologies QC-Story, Cleaner Production and the reference model Fractal Clover. All applied methodologies presented solutions for improvement, however, the solutions suggested by the model Fractal Clover were broader than other methodologies. The model in reference shown it is capable as methodology of improvement process. Keywords: Industrial Processes; Calcium Carbonate Mining; QC-Story, Cleaner Production; Fractal Clover Model. LISTA DE FIGURAS Figura 1 – Evolução do Carbonato de Cálcio na Indústria Papeleira ........................24 Figura 2 – Moinho de Rolos com Classificador - tipo rotor ........................................28 Figura 3 – Modelo de Planta Industrial de PCC ........................................................30 Figura 4 – Processo de Desenvolvimento de Produto ..............................................34 Figura 5 – Visão Tradicional do PDP versus Novo Escopo.......................................35 Figura 6 – Modelo do PDP- Unificado proposto Rozenfeld .......................................39 Figura 7 – Considerações do Projeto ........................................................................41 Figura 8 – Ciclo do Projeto ........................................................................................41 Figura 9 – Modelo do Diagrama de Ishikawa ............................................................46 Figura 10 - PDCA ......................................................................................................48 Figura 11 – Etapas do Processo PmaisL ..................................................................52 Figura 12 – MRTFPDP: Modelo de Referência Trevo Fractal de Desenvolvimento do Produto......................................................................................................................57 Figura 13 – Modelo de Referência Trevo Fractal Conceitual ....................................58 Figura 14 – Metodologia da Pesquisa .......................................................................61 Figura 15 – Níveis das Ferramentas e Metodologia de Gestão ................................62 Figura 16 - Processo Industrial de GCC....................................................................67 Figura 18 - Processo industrial de PCC ....................................................................75 Figura 19 – Diagrama de Ishikawa para perdas de matéria prima ............................87 Figura 19 – PDCA – Perdas de matéria prima - GCC ...............................................90 Figura 20 – Diagrama de Ishikawa para o consumo de energia elétrica...................91 Figura 22 – PDCA – Redução do consumo de energia elétrica ................................93 Figura 22 – Diagrama de Ishikawa – Perdas de matéria prima / PCC ....................113 Figura 23 - PDCA – Perdas de Matéria Prima / PCC ..............................................115 Figura 24 – Diagrama de Ishikawa – Consumo de Energia Elétrica / PCC.............116 Figura 25 – PDCA – Redução do Consumo de Energia Elétrica / PCC ..................117 LISTA DE QUADROS Quadro 1- Meta-Ações de Alberti para o Processo Criativo ......................................56 Quadro 2 – Meta-Ações de Alberti para o Processo Industrial..................................59 Quadro 3 – Quadro dos funcionários da empresa Alfa .............................................65 Quadro 4 – Dados dos funcionários da empresa Alfa ...............................................72 Quadro 5 – Quadro dos funcionários da empresa Beta ............................................74 Quadro 6 – Dados dos Funcionários da Empresa Beta ............................................80 Quadro 7 – 5W2H – Plano de ações para a empresa Alfa – Matéria Prima .............89 Quadro 8 – 5W2H – Plano de Ações para a Empresa Alfa – Energia Elétrica..........92 Quadro 9 – Níveis da PmaisL na Empresa Alfa ........................................................95 Quadro 10 – Trevo Fractal Empresa Alfa..................................................................99 Quadro 11 – Quadro Comparativo entre as Ferramentas de Gestão e o MTF na Empresa Alfa...........................................................................................................107 Quadro 12 – 5W2H – Plano de Ações para a Empresa Beta – Matéria Prima .......114 Quadro 13 – 5W2H – Plano de Ações para a Empresa Beta – Energia Elétrica ....117 Quadro 14– Níveis da PmaisL na Empresa Beta ....................................................119 Quadro 15 – Trevo Fractal Empresa Beta...............................................................121 LISTA DE GRÁFICOS Gráfico 1 – Consumo Mundial de Insumos na Pigmentação do Papel......................26 Gráfico 2 – Gráfico de Pareto....................................................................................45 Gráfico 3 – Pareto dos principais custos operacionais da empresa Alfa...................82 Gráfico 4 – Perdas de matéria prima (CaCO3) .........................................................83 Gráfico 5 – Consumo de energia elétrica ..................................................................84 Gráfico 6 – Custo de manutenção por tonelada processada ....................................85 Gráfico 7 – Consumo de Água ..................................................................................86 Gráfico 8 – Pareto dos principais custos operacionais da empresa Beta................109 Gráfico 9 – Perdas de matéria prima – CaCO3 - PCC ............................................110 Gráfico 10 – Consumo de energia elétrica - PCC ...................................................111 Gráfico 11 – Custo de Manutenção PCC ................................................................111 Gráfico 12 – Custo de Transporte da Empresa PCC ..............................................112 LISTA DE FOTOGRAFIAS Fotografia 1a 1b - Pedra de carbonato de cálcio de 6” .............................................68 Fotografia 2 – Pedra de carbonato de cálcio após a britagem de 1” .........................68 Fotografia 3 – Pó de 20µm após a moagem seca.....................................................69 Fotografia 4 – Produto final após a moagem úmida de 2µm.....................................71 Fotografia 5 – Pedra de Cal Virgem 1” ......................................................................76 Fotografia 6 – Matéria prima e produtos acabados do PCC .....................................79 LISTA DE ABREVIATURAS E SIGLAS ABCTP Associação Brasileira Técnica de Celulose e Papel ANA Agência Nacional das Águas ANEEL Agência Nacional de Energia Elétrica BS OHSAS Occupational Health and Safety Management BULK Espessura da folha do papel off-set BVQI Bureau Veritas CaCO3 Carbonato de Cálcio CLP Controlador Lógico Programável COATING Cobrimento de mineral no papel CONAMA Conselho Nacional do Meio Ambiente DNER Departamento Nacional de Estrada e Rodagem FILER Carga mineral na massa celulósica GCC Grinding Calcium Carbonate H2O Composição química da água ISO 9001 International Organization for Standardization – Quality ISO 14001 International Organization for Standardization – Environment MIX Formato de produção industrial NBR Norma Brasileira Regulamentadora Off-set Papel para impressão – tipo escolar PCC Pricipitated Calcium Carbonate pH Potencial hidrogeniônico PR Sigla do estado do Paraná MB Código para referenciar um moinho de bolas SC Sigla do estado de Santa Catarina SGI Sistema de Gestão Integrada Slurry Nome industrial para lama de carbonato de cálcio SMD Slurry Makedown – Produdo base para a produção de carbonato de cálcio SP Sigla do estado de São Paulo TQ Abreviatura de tanque SUMÁRIO 1 INTRODUÇÃO .......................................................................................... 16 1.1 DELIMITAÇÕES DA PESQUISA ........................................................... 18 1.2 HIPÓTESE............................................................................................. 18 1.3 OBJETIVOS........................................................................................... 19 1.3.1 Objetivo Geral ...................................................................................... 19 1.3.2 Objetivos Específicos........................................................................... 19 1.4 JUSTIFICATIVA..................................................................................... 19 1.5 ESTRUTURA DO TRABALHO .............................................................. 20 2 REFERENCIAL TEÓRICO ........................................................................ 22 2.1 PROCESSO DE INDUSTRIALIZAÇÃO DO CARBONATO DE CÁLCIO ........................................................................................................ 22 2.2 APLICAÇÃO DO CARBONATO DE CÁLCIO (CACO3) NA INDÚSTRIA PAPELEIRA ................................................................................................. 23 2.2.1 Processo de Mineração do Carbonato de Cálcio Natural - GCC ......... 27 2.2.2 Processo de Mineração do Carbonato de Cálcio Precipitado - PCC ... 30 2.2.3 Consumo de Água ............................................................................... 31 2.2.4 Consumo de Energia Elétrica .............................................................. 32 2.3 PROCESSO DE DESENVOLVIMENTO DE PRODUTOS - PDP .......... 34 2.3.1 Abordagens de Estudo do Desenvolvimento de Produto..................... 36 2.3.2 Caracterização do Processo de Desenvolvimento de Produto ............ 38 2.3.3 Seleção de Materiais e Processos....................................................... 40 2.4 METODOLOGIA DE ANÁLISE E SOLUÇÃO DE PROBLEMAS MASP ........................................................................................................... 42 2.4.1 Brainstorming....................................................................................... 44 2.4.2 Pareto .................................................................................................. 44 2.4.3 Diagrama de Ishikawa ......................................................................... 45 2.4.4 Planilha 5W2H ..................................................................................... 47 2.4.5 Ciclo PDCA .......................................................................................... 47 2.5 PRODUÇÃO MAIS LIMPA - PMAISL..................................................... 49 2.6 MODELO DE REFERÊNCIA DE DESENVOLVIMENTO DE PRODUTO E PROCESSO – TREVO FRACTAL ............................................................ 53 2.6.1 O Modelo de Referência - Trevo Fractal adaptado para o Desenvolvimento de Produtos e Processos ................................................. 55 3 METODOLOGIA........................................................................................ 60 4 CARACTERIZAÇÃO DOS PROCESSOS DE PRODUÇÃO DAS EMPRESAS PARTICIPANTES DESTE ESTUDO....................................... 64 4.1 EMPRESA ALFA – ESPECIALIZADA EM GCC .................................... 64 4.1.1 Processamento do CaCO3 Natural ...................................................... 66 4.2 EMPRESA BETA – ESPECIALIZADA EM PCC..................................... 73 4.1.2 Processamento do CaCO3 Precipitado ................................................ 73 5 RESULTADOS E DISCUSSÕES .............................................................. 81 5.1 EMPRESA DE GCC – ALFA.................................................................. 81 5.1.1 Levantamento dos Pontos de Melhoria da Empresa Alfa .................... 81 5.1.2 MASP – Empresa Alfa ......................................................................... 86 5.1.3 PmaisL – Empresa Alfa ....................................................................... 94 5.1.4 Modelo Trevo Fractal – Empresa Alfa.................................................. 98 5.2 EMPRESA BETA – PCC........................................................................ 108 5.2.1 Levantamento dos Pontos de Melhoria da Empresa Beta ................... 109 5.2.2 MASP – Empresa Beta ........................................................................ 112 5.2.3 PmaisL – Empresa Beta ...................................................................... 118 5.2.4 Modelo Trevo Fractal – Empresa Beta ................................................ 120 6 CONCLUSÃO............................................................................................ 131 7 SUGESTÕES PARA TRABALHOS FUTUROS........................................ 133 REFERÊNCIAS............................................................................................ 134 APÊNDICE A - DADOS GERAIS ................................................................ 142 ANEXO A - Empresa Alfa / Planilhas de Produção: 2008 a 2010 ........... 144 ANEXO B - Empresa Alfa / Atas de Reunião............................................ 148 ANEXO C - Empresa Alfa / Planilhas das Ações – 5W2H ....................... 155 ANEXO D - Empresa Beta / Planilhas de Produção: 2008 a 2010 .......... 158 ANEXO E - Empresa Beta / Atas de Reunião........................................... 162 ANEXO F - Empresa Beta / Planilhas das Ações – 5W2H ...................... 166 16 1 INTRODUÇÃO De acordo com Alves (2009), foi no século XIX que iniciou-se a Pesquisa e Desenvolvimento de Produtos, a qual objetivava a resolução dos problemas presentes na vida cotidiana. Contudo, as criações dos produtos eram exclusivamente, de interesses dos proprietários das empresas e as mesmas eram conduzidas de forma intuitiva. As pesquisas e o desenvolvimento fundamentam-se nos pilares técnicos, muitas vezes associados ao mercado pouco competitivo. Contudo, a inovação e as novas tecnologias são inevitáveis para as organizações. Qualquer projeto visa a lucratividade e longevidade do produto durante sua vida comercial; com o mercado externo, as empresas tendem a estarem mais automatizadas e competitivas. Por esta razão o Processo e Desenvolvimento do Produto deve estar bem elaborado e implementado durante cada uma de suas fases. Para Fleury (2003), a necessidade de evolução e inovação na Pesquisa no Desenvolvimento de Produtos propicia uma cadeia de necessidades, voltadas para todo o desenvolvimento do produto, principalmente para a satisfação do cliente. As novas tecnologias e materiais impulsionam as empresas e organizações a buscarem melhorias, a fim de se tornarem mais competitivas, agregando valor aos produtos e otimizando os custos, principalmente nas perdas ocorridas nos processos industriais. Muitas vezes, as melhorias não se impõem ao produto, mas sim ao processo de desenvolvimento, visto que em alguns casos os produtos são básicos, estão consolidados no mercado e não sofrem mais alterações. Quando não há possibilidade de inovar no produto final, as organizações tendem a otimizar e automatizar os processos industriais, porque em qualquer segmento abordado, sempre há possibilidades de melhorias que podem ser implementadas. Conforme afirma Pahl e Beitz (1996), atualmente, as empresas buscam melhorar os produtos e também o gerenciamento de desenvolvimento, seja ele um produto base, um produto final e/ou um serviço. O acompanhamento e monitoramento do produto em cada fase de execução é necessário visando principalmente as análises de custo com relação ao benefício porque, muitas vezes, para que as melhorias sejam implementadas, alguns investimentos devem ser introduzidos na organização. As melhorias dos processos 17 podem ser aplicadas com baixo custo, pois, nem sempre os investimentos de melhorias estão relacionadas com altos investimentos. As ideias podem ser simples ou não, o estudo visa o quanto de investimento será necessário para obter o retorno monetário para a organização. Como aborda Alves (2009), a prática e evolução industrial demonstra que o envolvimento de todas as áreas (Projeto, Produção, Manutenção, Logística, Suprimentos, Vendas e Administração) possibilita as otimizações, melhorias de produtos e processos, focando a redução de custos e por consequência, tornando as empresas mais competitivas ao acirrado mercado existente. No processo de desenvolvimento de produtos, as etapas são referenciadas conforme as necessidades, no exemplo da indústria do carbonato de cálcio, o produto está consolidado. No mercado de papéis, plásticos e tintas há anos e a composição química e física é pouco alterada. Porém, as intervenções no processo industrial são importantes para amenizar os desperdícios durante suas fases. Por esta razão, foram apontadas possíveis melhorias para o processo industrial do ramo de mineração do CaCO3, a fim de minimizar os custos, reduzir as perdas, focando a eficiência de equipamentos e processos. A maturidade dos gestores e a colaboração dos envolvidos ao processo industrial é fundamental para aprimorar os tópicos e abordar os problemas, desde os mais óbvios, através de ferramentas mais conhecidas no meio industrial, como por exemplo o MASP (Metodologia de Análise e Solução de Problemas) e PmaisL (Produção mais Limpa), até os mais amplos, através de um modelo de referência de desenvolvimento de produto e processo, como o Trevo Fractal. A utilização do modelo Trevo Fractal possibilita uma abordagem mais aprofundada e estruturada para apontar os problemas e propor as possíveis soluções ao sistema e processos industriais, permitindo algumas soluções mais elaboradas do que as outras citadas. Com isso, é possível efetuar uma avaliação, cruzando as propostas de melhorias entre as ferramentas: MASP, PmaisL e o modelo de referência Trevo Fractal e propor a melhor solução ao sistema industrial de mineração do carbonato de cálcio (CaCO3). 18 1.1 DELIMITAÇÕES DA PESQUISA Nesta pesquisa foram abordados os processos de beneficiamento do carbonato de cálcio nas empresas Alfa no Estado do Paraná e Beta no Estado de São Paulo. Não serão abordadas as jazidas de matéria prima, apenas os processamentos industriais de cada empresa, que servirão como base para a análise de aplicabilidade desta pesquisa. As empresas Alfa e Beta foram escolhidas para esta pesquisa, porque apresentam alguns problemas internos quanto as perdas (desde a armazenagem da matéria prima até a expedição dos produtos acabados). Analisou-se cada etapa do processo industrial, buscando identificar os problemas e propor as melhorias nos processos, principalmente na busca do melhor aproveitamento das matérias primas. 1.2 HIPÓTESE No meio industrial existem diversas técnicas, ferramentas e metodologias para a melhoria de um produto e/ou um processo. Qualquer uma destas tem um foco de utilização. Desta forma, fica o seguinte questionamento: Qual é a ferramenta de gestão mais eficiente para promover melhorias na indústria do carbonato de cálcio, com o foco na redução das perdas e aumento no desempenho do processo industrial? Com a delimitação do problema, do tema e das suas limitações do contexto em função das variáveis principais, formula-se a seguinte hipótese: O modelo de referência Trevo Fractal comparado com o MASP e a PmaisL pode ser mais eficiente na apresentação das soluções de melhoria de processo, na indústria de mineração do carbonato de cálcio. 19 1.3 OBJETIVOS 1.3.1 Objetivo Geral Comparar o modelo de referência de desenvolvimento de produto e processo Trevo Fractal com metodologias tradicionais (MASP e PmaisL) na busca de soluções para melhoria do processo de industrialização do carbonato de cálcio. 1.3.2 Objetivos Específicos Identificar as possibilidades de melhorias nos processos industriais das empresas Alfa e Beta; Aplicar ferramentas de gestão de problemas (MASP e PmaisL) e o modelo de referência Trevo Fractal na busca de soluções para melhoria de processo em duas indústrias do segmento de mineração do CaCO3 (empresas Alfa e Beta); Comparar a eficácia das soluções apresentadas pelo MASP, PmaisL e o modelo de referência Trevo Fractal buscando identificar a ferramenta mais adequada para este segmento de indústria. 1.4 JUSTIFICATIVA No segmento da mineração do carbonato de cálcio, as indústrias se deparam diariamente com o desafio de inovar os processos internos para a redução dos custos, otimização do tempo, melhorarias em seus equipamentos, a fim de reduzir os desperdícios de insumos e muitas vezes, a própria mão de obra, através da automação industrial. Por esta razão, a necessidade de melhorias internas e aperfeiçoamento de processos são uma constante neste tipo de indústria, sendo uma característica do ramo minerador, agregar valor a matéria prima extraída do solo até se torna um insumo para outras empresas. 20 Do ponto de vista científico, procura-se verificar a eficiência do uso de um modelo de referência (metodologia tradicional no desenvolvimento de produtos e processos) na melhoria de processo do ramo da mineração. Tanto a empresa Alfa como a empresa Beta, possuem perdas nos seus processos industriais (desde a armazenagem da matéria prima até a expedição dos produtos acabados), gerando alto consumo de energia elétrica, água e resíduos industriais. Aplicando-se as metodologias tradicionalmente utilizadas para as soluções de problemas e/ou melhorias como o MASP e PmaisL e o modelo de referência para desenvolvimento de produto e processo Trevo Fractal, ter-se-á um conjunto de soluções. Comparando-se as soluções obtidas pelas diversas metodologias será possível identificar uma metodologia de melhoria mais adequada para o processo de industrialização do carbonato de cálcio. 1.5 ESTRUTURA DO TRABALHO Conforme Lakatos e Marconi (1991) afirmam, as pesquisas devem ser estruturadas e ordenadas, a fim de proporcionar clareza e objetividade em cada etapa do estudo, sendo assim, esta pesquisa apresenta-se organizada e dividida em capítulos conforme explicitado abaixo: Apresenta-se no segundo capítulo o referencial teórico, com a finalidade de fundamentar o tema a ser pesquisado, investigando principalmente os conceitos a serem desenvolvidos durante a realização do trabalho: processo de fabricação do carbonato de cálcio, insumos em geral, ferramentas de gestão e modelo de referência de desenvolvimento de produto e processo – Trevo Fractal. O terceiro capítulo apresenta os procedimentos metodológicos referentes à pesquisa, abordando os seguintes tópicos: classificação da pesquisa, aplicação da ferramenta MASP, ferramenta PmaisL e aplicação do modelo de referência Trevo Fractal. 21 O quarto capítulo apresenta a caracterização dos processos de produção das empresas de carbonato de cálcio natural e precipitado. O quinto capítulo mostrará os resultados encontrados na pesquisa de campo, bem como os resultados da aplicação das diversas metodologias e as discussões dos resultados obtidos. O sexto capítulo apresenta as conclusões. O sétimo capítulo aponta algumas sugestões de trabalhos futuros. 22 2 REFERENCIAL TEÓRICO Este capítulo busca apresentar alguns temas importantes para o desenvolvimento desta pesquisa tais como: industrialização do carbonato de cálcio, insumos como água e energia elétrica, o processo de desenvolvimento de produto e processo, metodologias tradicionais de solução de problemas e o modelo de referência Trevo Fractal. 2.1 PROCESSO DE INDUSTRIALIZAÇÃO DO CARBONATO DE CÁLCIO O carbonato de cálcio é um mineral de ocorrência natural, está em todo o planeta e freqüentemente em alta pureza, o que facilita seu processo de extração. Este mineral é formado através da composição óssea de animais depositadas no solo e no fundo dos oceanos e rios, ao longo de milhares de anos, sob pressão atmosférica constante. O carbonato de cálcio pode ser chamado de várias formas : pedra de cal, mármore e giz. Cada um desses depósitos podem ser explorados e processados para sua utilização em vários mercados, dependendo do foco e da necessidade. O carbonato de cálcio possui larga aplicabilidade em diversas áreas industriais, tais como: cimento, papel, materiais refratários, plásticos, borracha, tintas, adesivos, inseticidas, pesticidas, produtos alimentícios e farmacêuticos, catalisadores, absorventes, dentitrícios, clarificantes, fertilizantes, gesso, auxiliares de filtração, cosméticos, produtos químicos, detergentes e abrasivos, além de cargas de enchimento para diversas finalidades. 23 2.2 APLICAÇÃO DO CARBONATO DE CÁLCIO (CACO3) NA INDÚSTRIA PAPELEIRA De acordo com Andrade (2006), a história da utilização do carbonato de cálcio é muito antiga, contudo, a aplicação no ramo papeleiro, inicia-se somente no século XX com a industrialização do caulim. O caulim possui uma formação básica de silicatos de alumínio hidratado, caulinita e haloisita, além das impurezas intrínsecas ao mineral, que variam em torno de 40 a 50% do seu volume. Estas impurezas são compostas, de modo geral, por areia, quartzo, mica, óxidos de ferro e titânio. Apresenta-se abaixo uma especificação química e física básica do mineral: Granulometria: tipo argiloso. (< 0,2µm); Cristalinidade: lamelas hexagonais bem cristalizadas; Densidade real: 2,6 g/cm³; Ponto de fusão: 1.650 a 1.775 °C; Resistência mecânica: baixa em relação à outras argilas; pH: oscila entre 4,3 e 7,0 - dependendo dos contaminantes; Macio; Abrasividade mediana; Baixa condutividade de calor e eletricidade; Baixo custo em relação aos materiais similares. A aplicação do carbonato de cálcio na indústria sofre frequentemente alterações, impulsionada por inúmeras pesquisas no desenvovilmento de novos produtos. O material calcítico é um mineral com características especiais, porque é inerte dentro de uma vasta faixa de pH. Além disso, possui a cor branca, apresenta um ótimo cobrimento da massa celulósica quando usado como pigmento ou carga mineral na polpa do papel. Conforme afirma Andrade (2006), suas principais aplicações, na indústria de papel, são como materiais de preenchimento (filer) no preparo de papel, como 24 agente de cobertura (coating) para papel “couché” e na composição de pastas mecânicas. Com o passar do tempo a indústria de papel passou a utilizar além do caulim o carbonato de cálcio natural (GCC - Griding Calcium Carbonate), pela alta dos custos da celulose e também pela qualidade que o produto apresenta em relação ao caulim. Posteriormente, a indústria também incorporou o carbonato de cálcio precipitado (PCC - Pricipitated Calcium Carbonate), o qual produziu algumas mudanças no produto final, como por exemplo o aumento na espessura da folha de papel off-set. O calulim que dominava este seguimento passou a dividir espaço com o GCC e o PCC, Figura 1. GCC Caulim PCC Caulim – Argila + Compostos na cor branca; GCC – Griding Calcium Carbonate (Carbonato de Cálcio natural Moído); PCC – Pricipitated Calcium Carbonate (Carbonato de Cálcio Precipitado). Figura 1 – Evolução do Carbonato de Cálcio na Indústria Papeleira Fonte: Autoria própria A migração do caulim para o GCC e PCC foi necessária em virtude da mudança do sistema de colagem da fabricação do papel. Antigamente, as indústrias fabricavam o papel com processo ácido, utilizando a cola de Breu para a prensagem e formação da folha. Com o passar dos anos, as indústrias química e mineradora desenvolveram o sistema alcalino para o processamento do papel. Esta modificação revolucionou a indústria papeleira porque após esta mudança a prática da leitura ficou mais confortável. O papel não apresentava mais a coloração amarelada após algum tempo de arquivamento. 25 O sistema alcalino oferece ao papel o retardamento ou até mesmo a extinção da oxidação da folha pela ação do tempo, mantendo-o na coloração original, ou seja, na cor branca independentemente do período do uso. Seguem algumas vantagens do processo alcalino para o papel: Tem alvura maior que o caulim; Papel muito mais duradouro na ação do tempo; O papel não amarela; Redução do alvejante óptico no processo de fabricação do papel; Trabalha em meio alcalino, favorecendo a colagem do papel; Baixa abrasividade; Uma maior quantidade de carga mineral no papel, resulta na economia de celulose, oferecendo um menor custo de produção; Pode- se conseguir melhor Bulk no papel (aumento de espessura da folha). Segundo Andrade (2006) outros dois fatores também ajudaram a contribuir para a conversão do processo ácido para alcalino, principalmente nos Estados Unidos da América, porque na Europa o carbonato de cálcio já era utilizado em larga escala: O custo do transporte de caulim aumentou significativamente; O norte-americano percebe o diferencial de qualidade, principalmente a alvura do papel com processo alcalino. “No momento em que os fabricantes de papel migraram para o sistema alcalino usando GCC como carga, diversas pesquisas iniciaram-se no uso do carbonato em aplicações de revestimento. As argilas eram muito importantes nos EUA, sendo que a maior parte dessas argilas para revestimento vinha da Inglaterra e ainda se tratava de argila de geologia pobre (CARTER, 1999, p. 45)”. Quanto mais fina estiver a partícula, melhor é aplicado na polpa de celulose ou na cobertura do papel. Geralmente o carbonato de cálcio é utilizado com 70 % de sólidos ou, em outros casos, até com teores maiores para o GCC. Já para o PCC, a 26 concentração de sólidos é bem menor, na ordem de 20%. Sendo assim, as fábricas de PCC são instaladas dentro do cliente, conhecidas como plantas industriais “on sites”. A evolução dos pigmentos tornou-se necessária para obter-se um papel mais volumoso, brilhoso e principalmente branco por grandes períodos de existência. A pigmentação é a aplicação do carbonato de cálcio ao papel, juntamente com outros agregados, comumente chamado de tinta para a folha do papel off-set. Na preparação das tintas para a fabricação do papel são utilizados muitos produtos dependendo da aplicabilidade deste papel; por exemplo, a fécula da mandioca, amido de milho, talco mineral, caulim, carbonato de cálcio natural e precipitado. O custo é fundamental para a escolha do material empregado à folha do papel. Conforme aponta o Gráfico 1, o caulim continua sendo muito usado para a pigmentação do papel, porém o GCC e o PCC vem logo em seguida. PIGMENTOS PCC 18% Outros 2% Caulim 32% Outros Caulim Talco GCC PCC GCC 40% Talco 8% Gráfico 1 – Consumo Mundial de Insumos na Pigmentação do Papel Fonte: ABTCP (2010, p. 4) 27 2.2.1 Processo de Mineração do Carbonato de Cálcio Natural - GCC De acordo com Clifford e Chen (1998), o carbonato de cálcio natural moído, com granulometria ultrafina (<10 µm), é conhecido como GCC (ground calcium carbonate), extraído da natureza, geralmente abaixo dos 300 metros em relação a supefície do solo. Basicamente o processo de industrialização do CaCO3 - GCC, consiste em retirar o mármore do solo, geralmente em blocos. Após esta primeira etapa, o material é britado em 500mm de diâmentro e passa pelo processo de lavagem. A lavagem é realizada para retirar a terra e pigmentos que não sejam o branco do mármore. A pedra ainda passa por outra britagem que produz uma granumetria média de 300mm antes de ir ao processo industrial do GCC. Nas unidades industriais de carbonato de cálcio natural, a pedra de 300mm é conduzida para a britagem final, tendo um diâmetro médio de 50mm, sendo este o tamanho ideal para alimentar os moinhos de rolos. Nesta fase a pedra passará por um processo que chama-se de micronização do carbonato de cálcio, sendo dividido por 2 grupos de tamanho de partículas. Há duas faixas granulométricas do GCC que são importantes para a indústria de papel: uma grossa (<45 µm) e outra ultrafina (<10 µm), para aplicação do carbonato de cálcio na polpa de papel e também no revestimento do mesmo, respectivamente. Na faixa grossa, a moagem é geralmente realizada em moinhos de rolos (método a seco), em circuitos fechados e com sistemas de classificação constante. A classificação é composta por um rotor de velocidade varíavel para a obtenção do tamanho de partícula desejado. O tamanho de partícula é especificado e transformado dentro dos moinhos, tendo como variáveis a quantidade da alimentação de pedra, a velocidade do classificador, a potência demandada pelo moinho e o tempo de exposição da partícula entre os rolos. Este processo é melhor representado pelo moinho de rolos na Figura 2. 28 Figura 2 – Moinho de Rolos com Classificador - tipo rotor Fonte: Manual do Moinho Loesche (2009, p. 3) Processo de micronização do carbonato de cálcio através do moinho de rolos, Figura 2: A. Alimentação das pedras com diâmentro de 50mm aproximadamente, através de um alimentador tipo vibratório; B. Rolos que são movimentados sobre a mesa girante, a função dos rolos é a de esmagar as pedras, transformado-as em pó; C. Pistão hidráulico que tem a função de pressionar os rolos sobre a mesa girante, com um sistema de controle automático; D. Redutor planetário, tem a função de amplificar o torque e controlar a velocidade da mesa girante; 29 E. Selagem da classificação das pedras sobre a mesa, através do ventilador auxiliar; F. Rotor do classificador, cuja função é girar com rotação controlada e superior à velocidade da mesa, pois neste equipamento retira-se o pó com a micronização desejada; G. Através da sucção do ventilador principal, as partículas de pó do carbonato de cálcio que não atingiram o tamanho de partícula desejada, são rebatidas pelo rotor classificador e retonaram à mesa para que sejam micronizadas novamente até atingir o diâmetro especificado, em torno de 20µm; H. Partícula classificada e direcionada através do ventilador principal ao silo de pó CaCO3. Na faixa ultrafina, a moagem geralmente é realizada em moinhos de rolos, contudo, há a necessidade de vários estágios de classificação para obter a granulometria desejada, o que resulta na elevação da carga circulante da moagem, diminuindo a capacidade nominal do sistema como um todo. O método de moagem a úmido, com moinhos de bolas, é mais eficiente para obter granulometrias finas. Esse método é mais complexo, porém, pode ser empregado numa variedade de matérias-primas. Conforme afirmam Clifford e Chen (1998), na moagem ultrafina e úmida, eventualmente há necessidade do uso de dispersantes químicos, que garantem a fluidez da polpa, melhorando a eficiência da moagem. Nesta, deve ser avaliado o efeito no produto final, além de água e conservantes para manter o produto final livre de bactérias. Caso haja alguma contaminação por bactérias, o dispersante será absorvido pelas mesmas e a viscosidade do produto final será alterada. Após este material ter sido moído e classificado, o mesmo é transferido através de motobombas aos tanques de armazenagem, com agitação constante. Este processo de agitação é importante para que não haja uma sedimentação de material no interior dos tanques. O produto final é entregue aos clientes através de caminhões exclusivos com tanques de aço inoxidável. 30 2.2.2 Processo de Mineração do Carbonato de Cálcio Precipitado - PCC O carbonato de cálcio precipitado é formado através de um sistema químico, composto por cal virgem, água, agitação, ativado por reatores e gás carbônico. Este último gás é fornecido geralmente pelas caldeiras de recuperação das empresas papeleiras ou através de CO2 líquido. As plantas de PCCs geralmente são instaladas on sites, ou seja, dentro dos parques fabris do ramo papeleiro, porque as plantas de PCC utilizam a maioria dos insumos da própria fábrica papeleira, além do espaço físico, sendo basicamente: Água de processo; Energia elétrica, CO2 em forma de gás, originário das caldeiras de recuperação. A cal virgem é o principal insumo do PCC, que basicamente é transportado através de caminhões bi-caçambas das empresas fornecedoras. O material deve estar isento de água, pois qualquer umidade na cal virgem inicia o processo de reação térmica. Além de ser perigoso para as pessoas, a eficiência do insumo durante o processo de industrialização do PCC se tornará de baixa intensidade e qualidade, conforme afirmam Clifford e Chen (1998) e De Muynck et. al (2009). Na Figura 3 é possível visualizar um modelo de PCC, contendo suas etapas e processos industriais. Figura 3 – Modelo de Planta Industrial de PCC Fonte: DE MUYNCK (2009, p. 5) 31 O Carbonato de Cálcio Precipitado (PCC) é um material sintético que pode ser produzido em várias formas de cristais e em diversos diâmetros. De acordo com a afirmação de Andrade (2006), o PCC pode ser produzido através de vários métodos de produção, no entanto, todos os métodos partem do mesmo material: cal virgem apagada. Geralmente o calcário de alta pureza é britado e aquecido, tendo como resultado um rearranjo do dióxido de carbono, originando o óxido de cálcio (CaO). A cal virgem (CaO) é então apagada (reagida) com água e o resultado é a suspensão chamada leite de cal (Ca(OH)2), (hidróxido de cálcio); esse material deve ser preparado com especificações exatas de temperatura de apagamento, densidade, concentração, tamanho de partícula e reatividade da cal, pois cada um desses quesitos pode ter um forte efeito na qualidade do produto final (PCC). 2.2.3 Consumo de Água Conforme aponta a Sanepar (2010), o consumo de água pela indústria é superior ao volume processado pelas empresas de saneamento. A utilização de métodos para o tratamento da água pela indústria é necessário; contudo, podem produzir problemas cujas soluções são difíceis, pois pode afetar a qualidade do meio ambiente e a saúde pública. Focando o uso da água para os sistemas industriais, destaca-se o sistema de processamento do carbonato de cálcio, onde a água é um dos principais insumos. Por exemplo, no processo industrial do carbonato de cálcio natural – GCC, a água compõe de 25 a 32% de cada tonelada produzida, dependendo do tipo de produto fabricado. A água está presente desde a moagem primária, quando da adição de pó do CaCO3, dispersante e da água industrial com agitação constante, micronização das partículas através dos moinhos úmidos até a expedição aos clientes pelos caminhões tanques. Já no processo industrial de carbonato de cálcio precipitado – PCC o consumo é muito maior, pois a água compõe de 77% a 83% de cada tonelada produzida dependendo do tipo de produto fabricado. A água é a responsável pela 32 reação inicial da cal virgem, bem como composto para a cristalização das partículas durante a adição do CO2 nos reatores, até a expedição pelas tubulações ao cliente principal. Tanto para um processo quanto para o outro a água, além de compor parte dos produtos é a responsável pela fluidez dos mesmos por todo o sistema industrial. 2.2.4 Consumo de Energia Elétrica A energia elétrica é um dos principais insumos utilizados nas indústrias, até porque quase todos os equipamentos industriais necessitam da energia elétrica para funcionarem, tais como: iluminação, motores, transformadores, aquecimento, resfriamento, entre outros. Apesar do Brasil possuir autossuficiência em energia elétrica a eficiência energética é um tema em evidência e de grande relevância, visto que o país está com uma taxa de crescimento médio de 6% ao ano de acordo com informações abordadas pela ANEEL (2010). A importância de utilizar a energia elétrica nas indústrias, comércios e residências com máxima eficiência é cada vez mais focada pelas geradoras, transmissoras e distribuidoras do segmento, porque com isso as instalações atuais são capazes de suportar a demanda existente. Conforme afirma a COPEL (2010), após o ano de 1994 a legislação que regulamentava o sistema de fornecimento de energia elétrica determinou que todas as indústrias e grandes comércios passariam de 85% para 92% na taxa de utilização do fator de potência. O fator de pontência é o quanto está sendo utilizado da energia elétrica, por exemplo, as concessionárias vendem uma quantidade de energia ativa (W) e monitoram as indústrias que utlizem pelo menos 92% desta energia, que são compostas pelas energias: Energia Aparente (VA – Volt Ampére); Energia Ativa (W - Watts); 33 Energia Reativa (Var – Volt ampére reativo). O fator de potência é a razão entre a energia ativa e energia aparente, sendo ela indutiva ou capacitiva, dependendo de quanto está sendo corrigido principalmente por banco de capacitores. As indústrias possuem muitos motores elétricos, por conseqüência, a energia reativa (perdas de transformação) fica muito expressiva e o fator de potência abaixa com conotação indutiva (corrente atrasada em relação a tensão). Os bancos de capacitores corrigem a defasagem entre a tensão e a corrente, por isso é que a correção do fator de potência pode ficar capacitivo, ou seja, a tensão atrasada em relação a corrente elétrica. As concessionárias monitoram o fator de potência indutivo das 05:00h as 00:00h e aplicam multa quando o fator de potência fica abaixo dos 92% indutivo, também monitoram o fator de potência capacitivo das 00:00h as 05:00h e aplicam multa para as indútrias quando o fator de potência fica acima de 92% capacitivo. Também houve uma mobilização mundial para o melhor aproveitamento da energia renovável, bem como as tecnologias de novos materiais para amenizar as perdas elétricas nos equipamentos, tais como: lâmpadas fluorescentes compactas, motores de alto rendimento, sistemas de aquecimento solar, entre outras tecnologias. Na indústria são adotadas algumas condições para amenizar os custos e também reduzir pacotes de energia vendidos pelas concessionárias, como por exemplo, os contratos de demanda - sendo ou não utilizados na íntegra, o consumidor final é obrigado a pagar pelo pacote de energia contratado. Por esta razão são adotadas várias medidas para a redução dos custos na tarifa de energia elétrica, tais como: Desligar grupos de equipamentos em horário de ponta através de um CLP – Controlador Lógico Programável, monitorando os equipamentos menos relevantes para o processo a fim de continuar com a produção parcialmente nos períodos que correspondem das 18:00h às 21:00h; Instalação de bancos de capacitores automáticos próximos aos CCMs – Centro de Controle de Motores e transformadores, para corrigir e manter o fator de potência acima dos 92% indutivo. Este equipamento também regula 34 e monitora o fator de potência capacitivo, muito suceptível entre as 00:00h e 05:00h de segunda a sexta-feira; 2.3 PROCESSO DE DESENVOLVIMENTO DE PRODUTOS - PDP O desenvolvimento de produtos tem se tornado um dos processos prioritários para a competitividade industrial. O aumento da concorrência, rápidas mudanças tecnológicas, redução no ciclo de vida dos produtos e a alta exigência por parte dos consumidores impulsionam as empresas para a agilidade, produtividade e alta qualidade que dependem diretamente da eficiência e eficácia das empresas e seus fornecedores. Através dos conceitos sobre o desenvolvimento do produto e processos, Rozenfeld (2006), compila em uma visão geral das atividades do processo de desenvolvimento de produto, conforme a Figura 4. Mon it orar Me rc ado V en der At ende r Clie nte P lane jam e nto Es tra tég ic o Pro ce sso d e D ese nvo lvim en to d e Pro d u to P es quis a & De se nvo lv im ent o As sis tê nc ia Té c nic a Dist ribu iç ão Prod uçã o S uprim ent os Figura 4 – Processo de Desenvolvimento de Produto Fonte: Rozenfeld (2006) No momento do desenvolvimento dos produtos entram no processo fabril e de vendas os "designers" ou programadores visuais, como o resultado de estudos de conceito; administradores como algo mais abstrato, independente do conteúdo tecnológico e voltado para os problemas organizacionais e estratégicos; especialistas em qualidade como a aplicação de ferramentas específicas, entre muitos outros não especificados. 35 Quando transportadas para a prática, estas visões podem levar a muitos problemas e ineficiências. Isto porque qualquer desenvolvimento, implica em conhecimentos de várias destas visões. O gerenciamento das incertezas envolvidas em um processo de desenvolvimento de produto possui o maior impacto nas tomadas de decisões, principalmente no momento em que existe um maior número de alternativas e grau de incerteza. De acordo com Toledo et. al. (2008) as tomadas de decisões, alternativas e sugestões no início do ciclo de desenvolvimento são responsáveis por 85% do custo do produto final. Os custos das modificações aumentam ao longo do ciclo de desenvolvimento, cada alteração pode contrariar alguma decisão já tomada na concepção do projeto e por consequêcia, a mesma pode ser invalidada. Rozenfeld (2006) demonstra as fases do desenvolvimento do produto tendo a concepção da visão tradicional do PDP versus a visão atual de um sistema integrado, ou seja, a visão de todos os setores. A visão tradicional do PDP versus o Novo escopo é melhor representado pelo fluxograma na Figura 5. planejamento alta cúpula marketing desenvolver engenharia produção manufatura novo desenvolver produtos planejamento produção estratégico pessoas de diversas áreas Figura 5 – Visão Tradicional do PDP versus Novo Escopo Fonte: Rozenfeld (2006) Como o processo é todo integrado, ele depende da opinião e conceitos das áreas envolvidas para um adequado resultado final, deve-se considerar diversos fatores ligados às mais diversas áreas do conhecimento. Cada visão parcial carrega 36 consigo também uma linguagem e determinados valores próprios, que muitas vezes dificultam a integração entre os profissionais pertencentes a cada uma dessas áreas. Enfrentar esta situação depende do desenvolvimento de uma visão holística, ou seja, da construção de uma imagem única e integrada do processo de desenvolvimento de produto. 2.3.1 Abordagens de Estudo do Desenvolvimento de Produto Existem várias abordagens propostas para a análise e intervenções no processo de desenvolvimento de produto. Elas têm origens em diferentes áreas do conhecimento, valorizando diferentes aspectos deste processo. No final da década de 80 e início dos anos 90 foram desenvolvidos por pessoas ligadas a Harvard, importantes projetos de pesquisa relacionados com a manufatura enxuta e a gestão do processo de desenvolvimento de produto. Conforme aborda a história da evolução dos projetos, algumas metodologias tornaram-se clássicas e comumente referenciadas na literatura sobre desenvolvimento de produto Clark & Fujimoto (1991) e geraram muitos dos conceitos aplicados nesta área. Os conceitos gerados nesta pesquisa têm um escopo de aplicação mais amplo que uma abordagem específica. Eles são atualmente empregados por grande parte das pessoas que estudam e trabalham com o desenvolvimento de produto. Eles foram também a base de uma abordagem para gerenciar este processo, que é apresentada nos livros de Clark & Wheelwright (1993a e b). Nesta abordagem, os autores dividem o processo de desenvolvimento de produto em três etapas maiores: Estratégia de Desenvolvimento (onde apresenta uma estrutura para o planejamento e gerenciamento do portfólio dos projetos em andamento); Gerenciamento do Projeto Específico (abordando o gerenciamento, liderança, tipos de interação entre atividades e outros assuntos relacionados com um projeto específico); Aprendizagem (apresentando formas para garantir a melhoria do processo e a aprendizagem organizacional a partir da experiência com o projeto). De acordo com Pugh (1991), a forte influência da experiência prática que este teve trabalhando durante anos como projetista e gerente de projetos em 37 diversas indústrias demonstrou que sua principal preocupação era com a busca de uma visão total da atividade de projeto, ou seja, que superasse as visões parciais presentes em cada setor tecnológico específico. Para atingir este objetivo, Pugh (1991) deu uma grande ênfase à educação e desenvolveu um modelo, que ficou muito conhecido como Total Design. Este modelo possui um conjunto de 6 etapas, todas elas interativas e aplicáveis a qualquer tipo de projeto (independente da disciplina tecnológica envolvida). Cada etapa é representada por um cilindro significando que nela são empregados um conjunto específico de conhecimentos compostos por diversas visões tecnológicas parciais. Clausing (1994) sofreu uma forte influência do trabalho de Pugh (1991). Somando conceitos destes dois autores citados acima, com os quais conviveu e trabalhou à sua própria experiência, criou uma abordagem a qual denominou Total Quality Development. Nela, há um enfoque muito grande nas técnicas da Matriz de Pugh (1991) e para os conceitos sobre gerenciamento dos times de desenvolvimento de produto. Inclusive uma de suas principais contribuições é a de mostrar a integração entre o QFD. As fases em que Clausing (1994) divide o processo de desenvolvimento de produto são: Conceito (onde ele foca a metodologia do QFD); Design (divide em projeto dos subsistemas e projetos das partes); e preparação/produção (dividido em verificação do sistema, prontidão e produção piloto). Conforme Prasad (1997), uma sofisticada abordagem para engenharia simultânea engloba diversos fatores em uma estrutura bastante independente das fases de um processo de desenvolvimento de produto. Ele divide a engenharia simultânea em duas rodas denominadas Organização do Produto e Processo (Product and Process Organization Wheel - PPO) e do Desenvolvimento de Produto Integrado (Integrated Product Development Wheel - IPD). Ambas as rodas possuem no seu centro a descrição dos quatro elementos de suporte desta metodologia que são: modelos, métodos, métricas e medidas. As duas rodas possuem também alguns anéis intermediários idênticos que representam os times, ou a estrutura organizacional que dirige as ações dentro do processo de engenharia simultânea. A primeira roda, PPO, aborda os fatores que determinam o grau de complexidade do gerenciamento do desenvolvimento de produto e os fatores organizacionais. A 38 segunda roda, IPD, define de uma maneira bastante flexível a integração do processo de desenvolvimento de produto. 2.3.2 Caracterização do Processo de Desenvolvimento de Produto De acordo com Rozenfeld (2006), uma forma de caracterizar o processo de desenvolvimento do produto é por meio dos seguintes tópicos: atividades/fases: Há muitas formas de se classificar as fases e atividades do processo de desenvolvimento de produto. No modelo de referência são identificadas sete fases:Conceber Produto, Conceituar Produto, Projetar Produto, Projetar Processo, Homologar Produto, Homologar Processo e Ensinar Empresa. O modelo de referência apresenta as atividades dispostas em cada uma destas etapas; recursos: compõem-se de todos os conceitos/filosofias, métodos/técnicas e ferramentas/sistemas que podem ser aplicados no processo de desenvolvimento de produto; organização: refere-se não só a estrutura organizacional responsável pelas atividades de desenvolvimento de produto, como também os elementos como cultura, qualificação profissional, formas de comunicação entre os indivíduos, ligados aos aspectos de organização do trabalho; informação: dimensão que representa o fluxo de informação existente neste processo – os dados, sua estrutura e o formato como estes circulam (relatórios, fichas, telas de computador). Sendo afirmado por Rozenfeld (2006), o processo de desenvolvimento de produto é caracterizado pelas 3 etapas da Figura 6, a seguir: Pré-Desenvolvimento: Período de planejamento estratégico e de projeto do produto; Desenvolvimento: Fase de concepção do produto, através da consolidação do protótipo e aprovação da engenharia, departamento produtivo e marketing; 39 Pós-Desenvolvimento: Acompanhamento e aceitação do produto ao cliente final, como também a visão do mercado para as possíveis mudanças. Figura 6 – Modelo do PDP- Unificado proposto Rozenfeld Fonte: Rozenfeld (2006) Ainda durante o processo de desenvolvimento de produto, as fases e sistemas deste processo são avaliados para verificar os seguintes tópicos (ROZENFELD, 2006): Aceitação do produto através de pesquisa ao mercado; Tipos de materiais utilizados; Lay-out dos equipamentos e máquinas no processo de fabricação; Custos envolvidos; Engenharia conceitual; Tempo de execução do projeto e fabricação do produto final; Logística; Fornecedores; Localização dos clientes; Tipos de embalagens, quando aplicável; Extrutura da empresa para P&D do produto; Segurança para execução e utilização final; 40 Ergonomia para execução e utilização final; Tipo de Designer envolvido; Público almejado; Meio ambiente. Tendo as premissas do PDP abordadas por Rozenfeld (2006), as organizações podem avaliar toda a cadeia produtiva de uma empresa, avaliando a eficácia de cada etapa do desenvolvimento do produto e processo. Deve-se levar em consideração que a solução dos problemas industriais quase sempre necessita do conhecimento tácito de equipamentos e dos processos envolvidos, com o objetivo tomar a decisão mais eficiente. Contudo, a emoção pode estar envolvida na tomada de decisão, pois a pressão imposta aos funcionários das empresas, podem ser decisivas para o êxito esperado, conforme a afirmação de Fleury e Nakano (1998). Para a adaptação da aplicação ao meio estudado deve ser alinhada a técnica de uma modelagem estruturada, juntamente com o conhecimento do sistema produtivo através da experiência da equipe envolvida desde a classificação dos materiais até o produto final. 2.3.3 Seleção de Materiais e Processos Qualquer que seja o processo ou aplicação do produto final, as seleções passam diretamente pela rigorosa engenharia de projeto e manufatura, pois muitas vezes necessitam-se tipos de materiais nobres e especiais, porém a fabricação e/ou até mesmo o custo inviabilizam a caracteriação exposta. Outro fator importantíssimo nesta etapa é o custo, pois ele é fundamental para a elaboração do protótipo até a fabricação em larga escala industrial. Isto é decorrente das diversas tecnologias industriais, alcançando uma imensidão de materiais e equipamentos dedicados para a produção industrial, melhor apontado nas considerações do projeto, de acordo com a Figura 7. 41 Figura 7 – Considerações do Projeto Fonte: Costa (2009) De acordo com Costa (2009), a Figura 8 denota a sequência operacional das etapas do projeto. Figura 8 – Ciclo do Projeto Fonte: Costa (2009) Durante a seleção de materiais e de processos deve-se levar em consideração outros aspectos, tais como: 42 • Mecânicos: tensão/resistência, rigidez, ductilidade, dureza, elasticidade, fadiga e trincas; • Físicos: densidade, calor específico, expansão térmica, condutividade; ponto de fusão, propriedades elétricas e magnéticas; • Químicos: oxidação, corrosão, degradação, tóxico, flamabilidade; • Fabricação: fundido, conformado, usinado, soldado, tratado termicamente. • Custo: disponibilidade de materiais processados ou brutos e componentes manufaturados estão principalmente relacionados ao processo de fabricação; • Aparência: fator com forte influência na escolha pelo consumidor final; • Vida útil: devem ser levados em consideração desgaste, fadiga, trincas e estabilidade dinâmica para a vida do componente; • Reciclagem: exigências legais com o meio ambiente; A aplicação de um bom material ao produto muitas vezes reflete um sinônimo de durabilidade e qualidade. O custo deve ser avaliado para que o produto ofereça durabilidade, qualidade e com um preço competitivo ao mercado. Contudo, após os sistemas industriais já estarem implementados, as falhas de processos, perdas de matérias primas, avaliação de novas possibilidades de industrialização dos produtos acabados, fazem com que os custos se tornem altos, dificultando a competitividade. 2.4 METODOLOGIA DE ANÁLISE E SOLUÇÃO DE PROBLEMAS - MASP Existem várias ferramentas de qualidade que auxiliam nas tomadas de decisão, principalmente quando se trata de processos em que sistemas não operam ou funcionam de forma adequada, acarretando em desvios e muitas vezes em perdas de matérias primas e insumos em geral. Na intenção de solucionar os problemas nos processos industriais, há algumas ferramentas de gestão que auxiliam neste gerenciamento. Dentre estas 43 ferramentas há o MASP, que oferta alguns sistemas de gerenciamento e apontamentos dos erros ou tendências, indicando setores ou processos que ocorrem com maiores incidências ou com baixas frequências e alto impacto para a organização. De acordo com Campos (2005) o MASP é a versão brasileira do método de solução de problemas japonês denominado QC-Story. O QC Story foi criado para realizar trabalhos de melhoria da qualidade visando apresentação, troca de experiências e aprendizado. O MASP é um método prescritivo, racional, estruturado e sistemático para o desenvolvimento de um processo de melhoria em um ambiente organizacional, visando solução de problemas e obtenção de resultados otimizados. A construção do MASP como método destinado a solucionar problemas dentro das organizações passou pela idealização de um conceito, o ciclo PDCA, o qual será visto mais adiante. Conforme afirma Deming (1990) a metodologia de análise e solução de problemas – MASP se aplica aos problemas cotidianos e/ou específicos de cada processo industrial conforme sua necessidade. Esta metodologia contém técnicas de análise e soluções de problemas, que irão permitir a melhoria contínua dos processos, produtos e serviços. Contudo, as empresas devem buscar as adaptações de seu sistema gerencial a fim de garantir o mínimo de condições necessárias ao planejamento, controle e melhoria de cada etapa ou ciclo do processo. Com a necessidade de melhorias e padronizações, as organizações buscam a inovação dos processos e produtos de modo a elevar a competitividade das organizações, garantindo sua sobrevivência. O MASP é um conjunto de outras ferramentas de qualidade que buscam as melhorias em processo, tais como: Brainstorming; Pareto; Diagrama de Ishikawa; 5W2H; PDCA 44 2.4.1 Brainstorming A palavra brainstorming é de origem inglesa, muito conhecida e aplicada no Brasil como tempestade de ideias; as mesmas surgem através de uma reunião entre vários participantes para abordar algum problema ou falha de processo. Para que haja uma maior abragência nos assuntos, é importante que os convidados sejam de diferentes turnos, setores e/ou departamentos, com isso as discussões podem ofertar melhores informações sobre os processos, problemas e falhas. De acordo com Penteado et. al. (2001), é através do auxílio da equipe que utiliza-se a técnica de brainstorming. Para Moura (2005), esta ferramenta permite que o participante manifeste livremente sua opinião de quais áreas apresentam problemas. Conforme com as informações, os gestores poderão registrar todos os apontamentos sem contestar as opiniões abordadas. O brainstorming é a primeira etapa para a geração de dados para elaboração de um gráfico de Pareto. 2.4.2 Pareto O diagrama de Pareto é um recurso gráfico utilizado para estabelecer uma ordenação nas causas de perdas que devem ser resolvidas. Conforme Werkema (1995), o diagrama de Pareto é composto por gráfico de barras verticais que dispõem a informação de acordo com uma formatação de evidência visual para identificar a cadência de prioridades dos temas. A informação assim disposta também permite a possibilidade de estabelecer metas numéricas viáveis de serem alcançadas, o diagrama de Pareto é melhor visualizado no Gráfico 2. 45 Gráfico 2 – Gráfico de Pareto Fonte: Senai, 1999, p.9 Com base nas informações do Senai (1999), a interpretação do Gráfico 2 de Pareto é conduzida pelo evento que ocorre com maior freqüência, o qual é representado na extrema esquerda, os demais eventos são representados em forma decrescente para a direita. Também é usual colocar a “freqüência” no eixo vertical esquerdo e a ”freqüência acumulada relativa” no eixo vertical direito. Com base nesta, desenha-se uma curva cumulativa de porcentagem, a partir da barra maior. A visualização dessa curva permite concluir, com maior facilidade, sobre quais são as causas (dispostas barra a barra) que correspondem aos mais e menos significativos eventos do determinado tema exposto, dessa forma, a tomada de decisão para qual ação será implementada, é evidenciada pelo foco do maior índice das frequências no gráfico de barras. 2.4.3 Diagrama de Ishikawa É uma ferramenta gráfica utilizada pela administração para o gerenciamento e o controle da qualidade; na sua estrutura, os problemas podem ser classificados como sendo de seis tipos diferentes (o que confere a esse diagrama o nome alternativo de "6M"): 46 Método; Matéria-prima; Mão-de-obra; Máquinas; Medição; Meio Ambiente. De acordo com Moura (2005), esta é uma ferramenta útil para análise dos processos de forma a identificar as possíveis causas de um problema. Segue abaixo, na Figura 9, um modelo do diagrama de Ishikawa, também conhecido como diagrama de causa e efeito. Matéria Prima Meio Ambiente A Método C B E D F Fábrica de mineração G I H Mão de Obra A– B– C– D– K J L 0 Máquina E– F– G– H– Medida I– J– K– L– Figura 9 – Modelo do Diagrama de Ishikawa Fonte: Adaptado pelo Autor Através das informações abordadas pela equipe envolvida, várias opções de falhas e/ou causas são alocadas em cada vertente da estrutura, sendo o mesmo identificado por cada item, ou seja, matéria prima, meio ambiente, método, mão de obra, máquina e medida. Com o diagrama preenchido torna-se possível a identificação do problema e a sugetão de algumas possíveis soluções. 47 2.4.4 Planilha 5W2H Responsável por organizar as tarefas apontadas como relevantes em um plano de ação. A ferramenta 5W2H auxilia os gestores para as devidas tomadas de ações, em cada tarefa abordada: 1.What (o que será feito); 2.Who (quem fará); 3.When (quando será feito); 4.Where (onde será feito); 5.Why (por que será feito); 6.How (como será feito); 7.How much (quanto custará). Com a planilha 5W2H alimentada, o gestor pode determinar para cada evento, de forma estruturada, o que será realizado em cada tarefa, quem será o responsável pela tarefa, quando será realizada, aonde será realizada, como será realizada e quanto custará cada tarefa. 2.4.5 Ciclo PDCA De acordo com Werkema (1995) o ciclo PDCA, criado na década de 30 nos EUA por Shewhart, físico, funcionário da Companhia Telefônica Bells, é usado em todos os níveis da Gestão pela Qualidade Total. É um método gerencial de tomada de decisões para garantir o alcance das metas necessárias à sobrevivência de uma organização. O PDCA está composto por quatro etapas e quatro fases, conforme a estrutura a seguir (CAMPOS 2005): Etapas: P = Plan = planejar, D = Do = executar, C = Check = verificar, A = Action = tomar ações corretivas ou de padronização 48 Fases: Planejamento: consiste em estabelecer metas sobre os itens de controle, ou seja, estabelecer o método para que sejam atingidas as metas propostas; Execução: execução das tarefas exatamente como previstas no planejamento e coleta de dados para a verificação do processo. Nesta etapa é essencial que ocorra o treinamento, decorrente da fase do planejamento; Verificação: Comparação a partir dos dados coletados na execução com o resultado alcançado; Ação corretiva: é nesta etapa que se verificam os desvios, a fim de que sejam feitas medidas corretivas, de forma que o problema nunca volte a ocorrer. No próprio PDCA há uma extratificação de funções que auxiliam as implementações das ações, passo a passo, analisando e avaliando a eficácia imediata e, por fim, reavaliar as ações na intenção de identificar a eficácia dos métodos e ações abordados, apontados no PDCA pela Figura 10. Figura 10 - PDCA Fonte: Moura (2005) 49 Muitas vezes, o ciclo PDCA fica incompleto, pois não há verificação dos resultados obtidos após a execução do que foi planejado. Este é um grande erro, pois nem sempre o que foi planejado é alcançado e aí deveriam ser tomadas as ações corretivas, agindo sobre as causas do " não-atingimento" das metas, partindose para um novo PDCA. A partir da verificação pode ser feito um novo planejamento que leve em conta as deficiências do planejamento anterior. Se na verificação as metas forem atingidas, as ações que levaram à esses resultados podem tornar-se referência (padrão). Além do ciclo PDCA exposto acima, o sistema visa uma estrutura uniformizada conforme a sequência: 1.Método PDCA para gerenciamento ou implementação de melhorias; 2.Abordagem para identificação de problemas crônicos; 3.Matriz GUT de priorização; 4.Análise de causas e efeitos; 5.Plano de ação; 6.Ferramentas de padronização. Os gestores podem atribuir além do PDCA, outras ferramentas que auxiliam as pessoas para as avaliações e eficácias nos processos que desejam melhorar e/ou amenizar os problemas, a fim de obter rápidas repostas e ações nos processos industriais. 2.5 PRODUÇÃO MAIS LIMPA - PMAISL Atualmente, profundas preocupações com o meio ambiente, verificadas nas organizações de diferentes setores industriais, estão deixando de serem reativas para agir de forma pró-ativa em relação às questões de sustentabilidade, conforme aponta Ferro, Bonacelli e Assad (2009). 50 As inúmeras metodologias de gestão ambiental buscam orientar as administrações em diferentes níveis hierárquicos, orientando e focando para a possibilidade de se originar lucro sem agredir o meio ambiente. Entre estas metodologias está a Produção mais Limpa, também conhecida pela sigla PmaisL. A metodologia PmaisL propicia uma visualização completa do sistema industrial, em qualquer tipo de segmento - químico, metalúrgico, têxtil, papel e celulose, mineração, serviços e outros. Todas as tecnologias de PmaisL conduzem a alguma mudança nos processos industriais, no intuito de reduzir, ou até mesmo, eliminar os rejeitos antes que eles sejam gerados durante o processo fabril. Conforme Diniz (2007), a PmaisL não é apenas um tema ambiental e econômico, mas também um tópico amplamente social, pois considera que a redução de qualquer geração dos resíduos em um processo industrial, muitas vezes, possibilita resolver problemas interligados, tais como: a segurança dos funcionários, fauna e flora do meio existente. Desta forma, é correto afirmar que a PmaisL minimiza estes e outros problemas, na medida em que são identificados, quantificados e principalmente tratados, a fim de reduzir o consumo das matériasprimas e insumos tóxicos, contribuindo para a melhor qualidade do ambiente de trabalho, bem como a redução dos custos industriais (FIGUEIREDO 1997) e (ROCHA 1994). De acordo com Viana (2007) a gestão ambiental tem o objetivo de tornar o processo mais eficiente no emprego de seus insumos, gerando mais produtos e menos resíduos, tornando as organizações mais competitivas, reduzindo os custos operacionais, otimizando o consumo das matérias-primas e principalmente o respeito e a conscientização racional do uso dos recursos naturais nas empresas de mineração. De acordo com Taylor e Bruce (2005), Teluikdarie et. al (2006) e Diniz (2007), a PmaisL foca-se na minimização de resíduos na fonte, apontando alguns benefícios: A redução dos resíduos na fonte contribui para a diminuição considerável da quantidade gerada, e por consequência, há uma redução dos custos produtivos devido à otimização eficiente do uso das matérias-primas e da energia, bem como custos de tratamento; 51 O controle da geração de resíduos, oposto ao tratamento dos resíduos expostos, torna o benefício econômico muito interessante para as indústrias e mais atrativo para as organizações; Benefício e competitividade perante as concorrentes que não possuam uma adequação e responsabilidade ambiental; Uma vez implatada a ferramenta PmaisL, ou outras interligadas ao sistema ambiental, há uma maior facilidade do cumprimento das leis e regulamentações ambientais, o que implica em um novo nicho de mercado; Ofertar possibilidades de ganhos financeiros pela implementação dos processos industriais através de uma adequada utilização da matéria-prima, água, energia e da não-geração de resíduos sólidos entre outros; Objetivar o processo industrial, focando a redução dos custos e principalmente os impactos ambientais, eliminando ou atenuando as consequências ao meio ambiente ou vizinhança deste processo fabril; Minimizar os impactos ambientais pela reciclagem dos resíduos e efluentes. A produção mais limpa – PmaisL tem como objetivo desenvolver perante as organizações, ou processos industriais, algumas fases que possibilitam a redução das perdas durante o processo. A PmaisL é melhor visualizada e descrita na Figura 11. 52 Figura 11 – Etapas do Processo PmaisL Fonte: CNTL - Centro Nacional de Tecnologias Limpas (2000) Seguem os conceitos da PmaisL de forma muito simples e objetiva, como demonstra-se na Figura 11, os dois primeiros níveis mais comuns de serem implementados internamente nas organizações, através das minimizações dos resíduos e emissões, sendo abordadas pelas etapas abaixo: Nível 1: A redução dos contaminantes bem como a redução das perdas sendo ou não poluidoras já na fonte, através de ações simples e/ou complexas, como a modificação do processo e/ou do produto. Na modificação do processo pode-se recorrer a outros instrumentos gerenciais, a exemplo o 5S (ferramentas originária do Japão que consiste na tradução da língua portuguesa nos seguintes tópicos: limpeza de ambientes, classificação de materiais, ordem nos ambientes, disciplina das equipes e a conservação dos últimos 4 tópicos anteriores), quando possível a migração para outras matérias-primas e por último, porém não menos importante, a modificação da tecnologia. Nível 2: Reciclagem interna, amplamente recorrida pelas organizações, ofertando uma redução dos custos operacionais, de retorno rápido e de fácil implementação na maioria dos casos. Já para a reutilização dos resíduos e das emissões o nível 3 aplica-se com aprofundamento das metodologias nos processos industriais. 53 Nível 3: Reciclagem externa, sendo dividido por estruturas e/ou materiais dependendo do processo e do tipo do caso ou por ciclos biogênicos. A reciclagem externa é a mais desvantajosa para as organizações, quando o produto é apenas um rejeito industrial. A PmaisL também sugere melhorias e orientação do destino ou reprocesso de resíduos, quando o 1° e o 2° níveis não são possíveis de implementar, auxiliando os gestores na tomada de decisões. 2.6 MODELO DE REFERÊNCIA DE DESENVOLVIMENTO DE PRODUTO E PROCESSO – TREVO FRACTAL Conforme afirma Alves (2009), o modelo de referência Trevo Fractal foi elaborado para abranger de forma estruturada os problemas dos produtos e processos industriais. Uma visão coesa e integrada dos processos de negócios são fundamentais, pois as tradicionais áreas ou departamentos funcionais da empresa continuam existindo, mas precisam atuar com uma nova orientação, procurando contribuir efetivamente na formação de linguagens comuns com outros departamentos, naqueles processos em que atuam conjuntamente. Exemplos dessas atribuições em algumas áreas funcionais são relacionadas em seguida: Manufatura ou fabricação (área de produção da fábrica): contribui com mais espaços de conversão de conhecimentos tácito / explícito e formação de competências, através da oportunidade dada por métodos como a produção enxuta, que incentiva o agrupamento de visões diferentes para a análise e solução de problemas da produção; Marketing: trabalhando de forma mais abrangente com as fontes de conhecimentos e aprendizado externos à empresa, através da mudança de foco que incorpora, além dos retratos da realidade atual (pesquisas de mercado convencionais), o desenvolvimento de mecanismos de construção de cenários para analisar tendências futuras; 54 Vendas e serviços: cria diversos espaços de aprendizado e incorporação de conhecimentos externos à empresa, através da acumulação de dados e de experiências e idéias do passado, os quasi são direcionados para a aplicação presente, para as necessidades impostas por esta aplicação. Informações sobre os clientes que, então, podem ser trabalhadas por ferramentas e direcionadas à construção de conhecimentos através de análises estatísticas e cruzamentos destes dados e informações; Qualidade: contribuindo com a gestão da qualidade focalizada no processo, no fornecedor até a entrega ao cliente, e também com a busca do conhecimento externo à empresa pelo aprimoramento dos procedimentos de boas práticas em fazer bem na primeira vez, sem o desperdício; Engenharia: o processo e desenvolvimento é um sistema coordenado pelo uso da engenharia simultânea, que com o envolvimento de pessoas de diferentes áreas funcionais (com visões diferentes na análise e solução de problemas), do envolvimento de clientes no projeto (conhecimento externo) e da realização de experimentações, contribui com as atividades ligadas à criação de novos conhecimentos. Esta integração de áreas é a base para a aleatoriedade de idéias, para o compilamento das informações e geração estruturada para as possíveis soluções, sendo elas onerosas para as empresas ou não. Através de Alberti (2006a) e Alves (2009) é demonstrado que o Modelo de Referência Trevo Fractal, foi embasado com o auxílio de uma pesquisa qualitativa, afirmado por Alberti (2006a), em três Meta-ações: Analisar; Explicitar; Gerar. De acordo com Alves (2009), a metodologia exposta por Alberti, Dejan e Cayol (2006), propicia a interação aleatória, sequencial ou simultânea entre as ações. Com o suporte das idéias e o conhecimento dos problemas, as soluções nos 55 processos industriais fluem de forma cadenciada e estruturada pelas Meta-Ações. No Quadro 1 encontra-se a sistemática do Modelo de Referência Trevo Fractal, abordada por Alberti, Dejan e Cayol (2006). De acordo com Alberti (2006a) e afirmado por Alves et.al (2008), essas ações contém uma estrutura de concepção lógica e combinação técnica, determinada aleatoriamente, porém inserida por um ambiente de apoio. Este ambiente propicia uma metodologia de ações que se tornam fundamentais ao desenvolvimento do Modelo Trevo Fractal, em função das variáveis apuradas dentre a pesquisa explícita ao processo industrial. 2.6.1 O Modelo de Referência - Trevo Fractal adaptado para o Desenvolvimento de Produtos e Processos Através de um mapeamento do processo industrial é possível apontar possíveis falhas e/ou problemas na área produtiva, contudo, existem várias ferramentas de gestão que auxiliam neste processo, objetivando a redução de custos e eficiência da produção. Possibilidades de melhorias, são objetivadas em vários pontos do processo industrial, avaliando o mercado, a engenharia, a produção e até o produto finalizado. Após a realização da análise em toda a cadeia produtiva, são buscadas reduções de custos, eficiência operativa e até mesmo a modificação e / ou mudança do produto. Isto irá depender de vários fatores e necessidades da organização. O modelo Trevo Fractal é um sistema estruturado que proporciona aos seus usuários uma combinação de estratégias com vasta variabilidade, juntamente com uma abordagem tecnológica aprofundada, além de possuir um alto nível de adaptação ao meio ambiente a ser trabalhado. 56 Meta-ação: ANALISAR Ação Definir para que serve o processo: Definem-se os objetivos do processo industrial, buscando redução de perdas e otimização de equipamentos. Ação Definir para que serve o produto do processo: Definem-se quais os serviços prestados pelo produto através das expectativas dos usuários e as restrições impostas pelos contextos de utilização. Ação Avaliar ambiente: Busca exaustiva das variáveis externas ao objeto da concepção, influenciando diretamente ou não a sua contextualização. o Meta-ação: EXPLICITAR Ação Anotar pontos particulares: Formular anotações e agir sobre esses dados de maneira a transformá-los em informações portadoras de sentido, de diferentes formas. Ação Agir a partir das reflexões: Memorizar ou expressar espontaneamente as idéias ou reflexões que surgem através dos dados coletados. Ação Traduzir em outra linguagem: Traduzir a informação sob uma forma ou mídia que permite ao grupo de indivíduos compreendê-la mais facilmente. Meta-ação: GERAR Ação Impregnar-se das tendências: Compreender os modos dos processos industriais através da observação, analisar, bem como identificar o conjunto de produtos disponíveis no mercado e seus conceitos apresentados. Ação Examinar informações: Examina as informações e visa encontrar e analisar cada fase operacional, tais como: tendências, materiais, produtos equivalentes, detalhes de normas, regulamentos, etc. Ação Encontrar novos eixos de pesquisa: Do ponto de vista funcional ou genérico define-se os conceitos a serem tecnicamente especificados para testes. Ação Inscrever conceitos: Expressar as soluções que possibilitem responder aos serviços e processos esperados, através da utilização dos conceitos escolhidos. Ação Formalizar idéias: Ação Inscrever serviços: as os Representar as idéias e se comunicar, com suportes físicos ou virtuais, desenhos, a mão, 2D, 3D, maquete, imagem mental, etc. novos Expressar através de problemáticas as novas expectativas dos gestores, de maneira funcional ou serviços esperados aos processos industriais. Quadro 1- Meta-Ações de Alberti para o Processo Criativo Fonte: Alberti (2006a), adaptado pelo autor O modelo de Trevo Fractal a ser utilizado, teve seu formato gerado a partir do modelo de criatividade de Alberti (2006), sendo remodelado por Alves (2009), para constituir o desenvolvimento de produtos de forma mais simplificada. O Modelo Trevo Fractal de Desenvolvimento do Produto é apresentado na Figura 12. 57 Figura 12 – MRTFPDP: Modelo de Referência Trevo Fractal de Desenvolvimento do Produto Fonte: Alves (2009) O modelo de referência Trevo Fractal de Desenvolvimento do Produto pode ser aplicado até a etapa conceitual, onde emgloba as etapas do planejamento do processo, projeto informacional, até o projeto conceitual, deste modo pode ser chamado de modelo de referência Trevo Fractal Conceitual. Em comparação com outros modelos de referências da década de 90, o modelo de referência Trevo Fractal Conceitual é focado nas etapas que predominam as ações intelectuais. As etapas iniciais são decisórias para os investimentos que podem vir a ser realizados por uma empresa no trabalho de desenvolvimento ou melhorias de produto e processo. 58 Segue, na Figura 13, a estrutura do Trevo Fractal Conceitual. Anotar dados que potencializem informações aos participantes do desenvolvimento do produto ou processo MRTF - Modelo de Referência Trevo Fractal Conceitual Traduzir e simplificar os dados em informações (2) e formas de representações para a compreensão do produto ou processo (Compõe o MRTFPDP) (1) T r e vo EXPL I CI T A R Ge st ã o d o Co n h e c im e nt o T r e vo A NAL I SA R Pla n e ja m e n t o d o Pr o je t o (A) Identificar os clientes e as suas necessidades atendidas com a utilização do produto ou processo (B) T r e v o GERA R Su p e r i o r Pr o j e t o Co n c e i t u a l Refletir as informações para gerar conhecimentos, ideias e soluções que orientem as ações de desenvolvimento do produto ou (3) processo Avaliar o mercado consumidor e não consumidor e a sua influência no contexto de utilização do produto ou processo Definir as características Iniciais do processo produtivo para a manufatura das funções (C) necessárias aos clientes do produto ou processo Examinar as variáveis para a produção e manufatura das ideias e funções necessárias para a utilização pelos clientes do produto ou processo (G) (D) Descrever as expectativas dos clientes através das funções e os serviços necessários ao produto ou processo Registrar as soluções, as ideias e os conceitos preliminares e sua evolução, para atender os clientes com o produto ou processo Encontrar e escolher conceitos que viabilizem as (I ) soluções das funções e a sua concepção para a pesquisa e testes do produto ou processo Levantar e impregnar-se das tendências mercadológicas, conceituais e tecnológicas do produto ou processo (F) (E) Formalizar, representar e materializar para se verificar as ideias para as funções e os serviços necessários ao produto ou processo T r e v o GERA R In f e r i o r Pr o j e t o In f o r m a c i o n a l Figura 13 – Modelo de Referência Trevo Fractal Conceitual Fonte: Alves (2009) – adaptado pelo autor O modelo Trevo Fractal Conceitual, que possui uma metodologia criativa com o formato aleatório e interativo, o qual contribui de forma estruturada para a solução dos problemas a partir de qualquer ponto do modelo. No entanto, as ações foram identificadas por letras e números para que haja uma melhor facilidade de organização. As ações foram reorganizadas no Quadro 2 para facilitar o entendimento. 59 Etapa Meta-ação: Trevo EXPLICITAR – Gestão do Conhecimento Ação 1 Anotar os dados que potencializem desenvolvimento do produto ou processo. informações aos participantes do Ação 2 Traduzir e simplificar os dados em informações e formatos de representações para a perfeita compreensão do produto ou processo. Ação 3 Refletir as informações para gerar conhecimentos, ideias e soluções que orientem as ações de desenvolvimento do produto ou processo. Etapa Meta-ação: Trevo ANALISAR – Planejamento do Projeto Ação A Avaliar o mercado consumidor e não consumidor e a sua influência no contexto de utilização do produto ou processo. Ação B Identificar os clientes e as suas necessidades atendidas com a utilização do produto ou processo. Ação C Definir as características iniciais do processo produtivo para a manufatura das funções necessárias aos clientes do produto ou processo. Etapa Meta-ação: Trevo GERAR inferior – Projeto Informacional Ação D Descrever as expectativas dos clientes através das funções e os serviços necessários ao produto ou processo. Ação E Formalizar, representar e materializar para se verificar as ideias para as funções e os serviços necessários ao produto ou processo. Ação F Registrar as soluções, as idéias e os conceitos preliminares e sua evolução, para atender os clientes com o produto ou processo. Etapa Meta-ação: Trevo GERAR superior – Projeto Conceitual Ação G Levantar e impregnar-se das tendências mercadológicas, conceituais e tecnológicas do produto ou processo. Ação H Examinar as variáveis para a produção e manufatura das ideias e funções necessárias para a utilização pelos clientes do produto ou processo. Ação I Encontrar e escolher conceitos que viabilizem as soluções das funções e a sua concepção para a pesquisa e testes do produto ou processo. Quadro 2 – Meta-Ações de Alberti para o Processo Industrial Fonte: Alberti (2006a), adaptado pelo autor 60 3 METODOLOGIA A pesquisa fez uso de algumas ferramentas com enfoque qualitativo e exploratório conforme o apêndice (A). A pesquisa ocorreu em uma indústria de mineração no estado do Paraná e outra no estado de São Paulo. O intuito foi de propor melhorias no processo industrial de beneficiamento do carbonato de cálcio, coletando dados dos processos industriais de fabricação do GCC e PCC, gerados pelas empresas que serão os objetos do estudo. As pesquisas exploratórias objetivam o conhecimento do processo industrial para a identificação de oportunidades de melhoria. As pesquisas foram realizadas com os funcionários das empresas Alfa (localizada no Paraná) e Beta (localizada em São Paulo), bem como, a coleta de dados através de reuniões em conjunto com o pesquisador. As informações foram coletadas através de entrevistas realizadas com os funcionários das empresas estudadas e foram compiladas no período de 2008 a 2010. Segue na Figura 14 o escopo da metodologia abordada para a configuração da estrutura da pesquisa. A pesquisa das duas unidades foi realizada por entrevistas semiestruturadas, de forma escrita; após uma análise documental dos processos industriais, manuais de equipamentos, sistemas operacionais, atas de reuniões para confrontação dos dados e cruzamento das informações embasadas nas ferramentas de gestão. Para a Pesquisa Ação utiliza-se da observação do participante e dos especialistas no modelo de referência – trevo fractal. 61 Pesquisa Exploratória LEVANTAMENTO DOS DADOSDOS PROCESSOSINDUSTRIAIS Pesquisa Empresa Alfa - GCC Pesquisa Empresa Beta - PCC Modelo / observação participante do pesquisador reuniões / Documentos Aplicação do MASP Aplicação da PmaisL Atas de Aplicação do Método Trevo Fractal Análise Descritiva dos Dados Verificação da Hipótese Conclusão comparando a eficácia das ferramentas aplicadas aos processos com o Modelo de Referência Trevo Fractal Figura 14 – Metodologia da Pesquisa Fonte: Autoria própria Através da Figura 15 é esboçada a hirarquia esquemática dos níveis das ferramentas referenciadas e utilizadas neste trabalho, sendo apontada da mais simples para a mais abrangente. Conforme está representado na Figura 15, este estudo aplica as ferramentas de Brainstorming, Pareto e PDCA, compondo a metodologia do MASP nas empresas Alfa e Beta, para o levantamento dos problemas industriais de forma pontual. O 62 mesmo ocorre na aplicação da metodologia da PmaisL, fazendo um prosseguimento das ações aplicadas nas empresas através do MASP. Contudo a metodologia da PmaisL possui e direciona as ações com objetivo de gerenciamento ambiental, conforme apontam Araújo (2007), ABNT NBR ISO 14:004/04(2004), Barbosa et. al (2008). Brainstorming Pareto PDCA MASP PmaisL Trevo Fractal Figura 15 – Níveis das Ferramentas e Metodologia de Gestão Fonte: Autoria própria E por último, muito mais abragente, é aplicado a metodologia do Trevo Fractal, aprofundando o conhecimento dos sistemas e problemas em cada empresa. Sendo assim, a sistemática para cada metodologia é aplicada e após o cruzamento de todas as informações apontadas pelas entrevistas, reuniões com atas, questionários e verificações dos processos industriais das empresas Alfa e Beta, foram propostas algumas sugestões para as possíveis melhorias dos sistemas. Além do levantamento de dados, algumas melhorias de processos foram implementadas, quando cabíveis e aprovados pela administração das unidades fabris. 63 As empresas Alfa e Beta, apesar de serem empresas processadoras do carbonato de cálcio aplicados para a indústria do papel, possuem processos diferentes e, por causa desta diferença, é que a aplicabilidade das ferramentas de gestão e o modelo de referência se tornam algo significativo para a contribuição científica e industrial. 64 4 CARACTERIZAÇÃO DOS PROCESSOS DE PRODUÇÃO DAS EMPRESAS PARTICIPANTES DESTE ESTUDO Nesta pesquisa houve a participação de duas empresas de mineração, denominadas como: Alfa – Unidade de GCC e a Beta – Unidade de PCC. Ambas possuem particularidades de processo, apesar de fornecer carbonato de cálcio para a indústria papeleira. É de vital importância o conhecimento dos processos industriais em cada fase do sistema produtivo, para que se obtenha o êxito na aplicação das ferramentas de gestão, bem como na aplicação da metodologia do Trevo Fractal. O conhecimento profundo do processo de produção auxilia a proposição de soluções para os problemas nas indústrias mineradoras Alfa e Beta. 4.1 EMPRESA ALFA – ESPECIALIZADA EM GCC Localizada na cidade de Ponta Grossa – PR, a empresa Alfa é uma mineradora multinacional suíça que processa carbonato de cálcio e o fornece para a indústria papeleira, em diversas regiões do país. Atualmente o volume de vendas gira em torno de 80.000 toneladas por ano do carbonato de cálcio processado através de um mix que compõe quatro diferentes tipos de produtos, caracterizados como: Produto A, Produto B, Produto C e Produto D. A automação desta empresa compõem-se de redes industriais e CLP’s – Controlador Lógico Programável de grande porte; esta automação garante qualidade, estabilidade, confiança ao produto acabado. Dessa forma, com receitas pré estabelecidas, o técnico de laboratório apenas certifica-se com análises de amostras que o produto permanece dentro das especificações determindas. Com esse sistema a empresa funciona sete dias na semana e vinte quatro horas por dia, tendo duas equipes que trabalham em escalas fixas, sendo elas: a primeira equipe composta por 1 operador e 1 assistente, a qual trabalha das 08:00h às 16:00h e a outra equipe trabalha das 16:00h às 23:45h, de segunda-feira a sextafeira. No terceiro turno das 23:45h às 08:00h, de segunda-feira a sexta-feira e nos finais de semana o parque fabril opera sem equipe nenhuma, apenas vigilantes na 65 portaria para segurança patrimonial. O sistema e os equipamentos são automáticos controlando todo o processo, os quais são: moinhos, bombas, centrífugas, níveis de silos e níveis de tanques em geral. Outro ponto peculiar da empresa, como mostrado no Quadro 3, é o baixo número de funcionários alocados na unidade fabril, destacando-se na cor verde os que realizam trabalhos para as três unidades do Brasil (Ponta Grossa – PR, Mogi Guaçu – SP, Três Lagoas – MS) e unidades na América do Sul (Colômbia, Uruguai, Argentina e Chile): Funções - Ponta Grossa Gerente Industrial 1 Supervisor de Produção 1 Operadores de Produção 2 Assistentes de Produção 2 Supervisor de Manutenção 1 Técnico Mecânico 1 Técnico Eletrotécnico 1 Técnico Instrumentista 1 Programador - Brasil (PG, MG, TL) 1 Analista de Compras – Brasil (PG, MG, TL) 1 Analista de Logística – Brasil (PG, MG, TL) 1 Supervisor de Tecnologia da Informação (PG, MG, TL) 1 Coordenadora de Qualidade - Brasil (PG, MG, TL) 1 Desenhista de AutoCad – Latam 1 Analista de Contabilidade 1 Supervisora de Contabilidade 1 TOTAL Tercerizados 18 2 Quadro 3 – Quadro dos funcionários da empresa Alfa Fonte: Autor A empresa está em processo de certificação do Sistema de Gestão Integrado – SGI, a unidade de Ponta Grossa foi certificada pela Bureau Veritas – BVQI, em 20 de julho de 2007, na plataforma ISO 9001:2000 e para receber os outros dois certificados ISO 14001 e BS OHSAS 18000, a empresa está se estruturando para acetificação unificada em SGI – Sistema de Gestão Integrada, com a auditoria que será realizada em meados de 2012. Com isso, a empresa deverá comprometer-se mais significativamente com as adaptações cabíveis aos sistemas: 66 Qualidade – ISO 9001:2008; Meio Ambiente – ISO 14.001:2004; Segurança do Trabalho – BS OHSAS 18.001:2007. No sistema ISO 9001:2008 que refere-se a qualidade, a empresa encontrase muito bem fundamentada e sedimentada no processo industrial, detendo: manuais, procedimentos setoriais e documentos sistemáticos nos diversos departamentos organização. Com o sistema da ISO14001:2004 e BS OHSAS 18.001:2007 as adaptações terão um custo muito elevado na implantação, mas os benefícios que elas oferecerão aos funcionários, comunidade e a própria organização serão significativos, além de proporcinar aos clientes da Empresa Alfa o reconhecimento da seriedade do Sistema de Gestão Integrada - SGI implementado e operante. 4.1.1 Processamento do CaCO3 Natural A produção de carbonato de cálcio natural (CaCO3) consiste em moer lascas de mármore importado com granulometria de 6 polegadas até grãos menores que 2 micrometros, dispersos em água, para uso como cargas minerais ou “coating” (pintura) na indústria de papel. Segue abaixo um fluxograma do processo industrial, Figura 16, demonstrando todo o sistema por áreas e equipamentos, desde o pátio de matéria prima, processo de britagem, moagem de produto seco, moagem de produto úmido até a estocagem nos tanques de produto acabado: 67 Figura 16 - Processo Industrial de GCC Fonte: Autoria própria Pátio de pedras / britador O processo inicia no recebimento da matéria-prima no pátio de pedras, que tem capacidade para 30.000 toneladas de armazenagem. A matéria-prima compõese de lascas de pedras de mármore importadas da Turquia que vêm por navio até o porto de Paranaguá no Paraná. Do porto o mármore é transportado por caçambas até o pátio da empresa nos Campos Gerais. As pedras vem com uma granulometria média de 6 polegadas, apresentadas nas Fotografias 1a e 1b. 68 (a) (b) Fotografia 1a 1b - Pedra de carbonato de cálcio de 6” Fonte: Autoria própria No início do processo, o operador faz o carregamento das pedras na moega (calha alimentadora) através da pá carregadeira. Este sistema é quantificado e monitorado por detectores de metal e caso haja algum metal misturado nas pedras, o equipamento é paralizado automaticamente, causando uma parada de emergência no sistema do britador e, após a retirada do metal o sistema retoma as atividades normalmente. Na passagem pelo britador, as pedras passam para uma granulometria de cerca de 1 polegada demonstrada na Fotografia 2, com produtividade de 50 t/h, sendo armazenadas em silo com capacidade para 710 toneladas através de roscas helicoidais transportadoras e elevador de canecas. Fotografia 2 – Pedra de carbonato de cálcio após a britagem de 1” Fonte: Autoria própria 69 Moinhos de Rolos – Processo Seco O moinho de rolos recebe as pedras por alimentadores vibratórios e as mesmas são depositadas numa mesa girante. O sistema possui dois rolos que comprimem a uma pressão de 80kgf/cm², fazendo com que as pedras sejam moídas até atingir um formato de pó, apresentando uma produtividade média de 10 t/h. Este pó é classificado por uma granulometria de 20(µm) em D: 0,50, tendo uma escala de [0,7(µm) - D: 0,10] a [228(µm) - D: 0,98], os quais são aspirados por um exaustor e tubulações para um filtro de mangas e através de roscas transportadoras helicoidais são enviadas para um elevador de canecas até serem armazenadas no silo de pó demonstrados na Fotografia 3, com capacidade de 220 toneladas. Fotografia 3 – Pó de 20µ µm após a moagem seca Fonte: Autoria própria Tanque Agitador - AG O tanque agitador - AG recebe o pó, água e dispersante num misturador chamado de “Fragola”, após uma rápida homogeneização este material é armazenado por transbordo ao tanque de AG com capacidade de 80m³ de armazenagem. Neste tanque, o material fica em constante agitação e recirculação, sendo este o produto base para o processamento posterior nos moinhos de bolas. A planta não possui caldeira, porém, no processamento do carbonato de cálcio disperso em água, chamado de “slurry” nos moinhos de bolas, ocorre o atrito 70 do material fazendo com que grande quantidade de calor seja desprendida do carbonato, gerando um vapor. Este vapor é direcionado ao tanque AG para ajudar na homogeneização do produto base. O sistema possui duas bombas de recirculação que servem para: • Bomba 01: Alimentar os moinhos de bolas MB1, MB2 e MB3; • Bomba 02: Re-circular o produto e produzir um vácuo para coletar os vapores gerados nos moinhos e assim direcionar este calor para dentro do tanque. Moinhos de Bolas – MBs / Processo Úmido Os moinhos de bolas são projetados para fabricar os quatro tipos de produtos comercializados pela empresa, na unidade de Ponta Grossa, que são especificados da seguinte forma: • MB1 - Está composto por mini-esferas de Zircônia (minibids) de 1,0 a 1,6mm. Este moinho pode fabricar 7,5 t/h – produto D ou 8,0 t/h – produto C; • MB2 - Está composto por mini-esferas de Zircônia (minibids) de 0,6 a 1,0mm. Este moinho pode fabricar 4,0t/h –produto A ou 3,5 t/h – produto B; • MB3 - Idem ao MB2. Tipos de produtos comercializados pela unidade • Produto A - Slurry chamado de A9 - 75% sólidos; (que é produzido a partir do tanque AG) • Produto B - Slurry chamado B85 - 75% sólidos. (que é produzido a partir do tanque de produto A) • Produto C - Slurry chamado de CO - 68% sólidos; (que é produzido a partir do tanque AG) • Produto D - Slurry chamado de D6 - 74% sólidos; (que é produzido a partir do tanque AG) O processo de moagem seca e úmida pode produzir sem nenhum operador na planta, porém, a alimentação do britador e a expedição necessitam dos operadores para efetuar os trabalhos, nos respectivos setores. 71 Tanques de Armazenagem e expedição Após o controle de qualidade no processo, que consiste em avaliar parâmetros como viscosidade, abrasividade, alvura, tamanho das partículas, teor de sólidos, pH e análise microbiológica para verificação da presença de fungos e bactérias, os distintos produtos são armazenados nos tanques de produtos acabados assim identificados: • TQ 1 - Armazena o produto A9 com capacidade máxima de 500m³; • TQ 2 - Armazena o produto B85 com capacidade máxima de 250m³; • TQ 3 – Armazena o produto CO com capacidade máxima de 250m³; • TQ 4 - Armazena o produto D6 com capacidade máxima de 250m³. O produto final demonstrado na Fotografia 4 é transportado via caminhões tanques de aço inoxidável, sendo o carregamento feito por bombeamento dos tanques de armazenamento diretamente nos caminhões. Antes do carregamento, o operador inspeciona as condições de limpeza do tanque do caminhão, que necessitam chegar lavados antes da entrada da fábrica. O departamento de logística recebe uma programação diária do departamento comercial quanto às vendas estipuladas e repassa para a produção, contendo as capacidades, tipos e destinos dos produtos para os clientes. Fotografia 4 – Produto final após a moagem úmida de 2µ µm Fonte: Autoria própria 72 Água de processo Devido às características do produto e de haver uma certa tendência para a contaminação com microorganismos, toda a água de processo é tratada e armazenada em tanque com capacidade para 80m³. A água é utilizada nas etapas do processo para diluir o pó de carbonato de cálcio no tanque agitador - AG em sistema fechado. Após iniciado, o processo produtivo apresenta um consumo médio de água reutilizada de 1800m³ por mês. Na indústria, existe um sistema de captação de água da chuva que é coletada em toda a superfície da fábrica e armazenada nas piscinas de contenção de rejeitos. Rejeito Por se tratar de um sistema “fechado” de produção, todo material de lavagem e rejeito do processo industrial é transportado para as piscinas de contenção da água do processo e dos sólidos em suspensão. Porém se este material, o lodo de carbonato de cálcio, fosse gerado em grandes quantidades poderiam ser aplicados em outros processos, tais como: telhas cerâmicas, liga de concreto ou asfato, gerando outra fonte de renda para a empresa Alfa, conforme afirmam os autores Monteiro et. tal. (2009), Poon et. tal. (2009), Ron et. tal. (2008), Sakulich et. al (2009), Tam e Gao (2009) e Zordan (1997). Compilamento dos dados coletados – Anexos e nos Apêndices: A e B: Seguem no Quadro 4 os dados dos funcionários da empresa Alfa entrevistados. FUNÇÃO GRAU DE ESCOLARIDADE Gerente Industrial Supervisor de Produção Supervisor de Manutenção Coordenadora de Qualidade Analista de Automação Operador de Produção Engenharia – Desenhista Engenheiro Eletricista – Pós Graduado Tecnól. em Eletrônica – Pós Graduado Engenheiro Mecânico – Pós Graduado Tecnól. em Alimentos – Pós Graduada Tecnólogo em Automação Tecnólogo em Eletrônica Acadêmica de Engenharia Elétrica Quadro 4 – Dados dos funcionários da empresa Alfa Fonte: Autoria própria TEMPO DE EXPERIÊNCIA 22 anos 14 anos 19 anos 9 anos 13 anos 7 anos 15 anos 73 Com esta equipe foram colhidas as informações específicas em cada etapa do processo industrial do carbonato de cálcio natural, para que houvesse um conhecimento do sistema de produção da empresa de Alfa e foram propostos as possíveis melhorias, com o uso das ferramentas de gestão e o modelo de referência o Trevo Fractal. 4.2 EMPRESA BETA – ESPECIALIZADA EM PCC A empresa Beta é uma indústria do ramo de mineração do carbonato de cálcio precipitado – PCC, unidade instalada na cidade de Mogi Guaçú – São Paulo, dentro do parque fabril de uma indústria papeleira multinacional, líder mundial no seguimento do papel “off-set”. A unidade mineradora recebe todos os insumos da própria empresa papeleira, ou seja, água, energia elétrica, CO2, mão de obra tercerizada, transporte dos funcionários e equipamentos em geral. 4.1.2 Processamento do CaCO3 Precipitado A matéria prima principal vem de duas empresas fornecedoras de cal virgem, do estado de Minas Gerais via caminhão. Diariamente, a unidade recebe de 4 a 6 caminhões de cal virgem e praticamente 85% do processo de fabricação é destinado para a empresa papeleira localizada em Mogi Guaçú; porém, o excedente da produção é comercializada para outras indústrias papeleiras da região de São Paulo. A unidade fabril opera em regime de 24h por dia e 7 dias na semana, os períodos são divididos por 4 turnos de 6h, tendo 2 operadores por turno; um responsável pelo processo úmido e outro pelo processo seco. O sistema industrial do CaCO3 do PCC, basicamente, é um processo químico da reação da cal virgem juntamente com alguns agregados químicos e CO2, dentro de reatores que processam a reação do “Slurry” e, o processo seco é a prensagem do produto líquido em uma prensa pneumática, que faz o deságue e a 74 pasta é alojada em big bags de 2.000 kg, sendo a mesma destinada para a fábrica de tintas. Outro ponto peculiar da empresa é o baixo número de funcionários alocados na unidade fabril, melhor descrito pelo Quadro 5 abaixo: Funções – Mogi Guaçú Gerente Industrial 1 Operadores de Produção 5 Operadores de Filtro Prensa 3 Supervisor de Manutenção 1 Eletricista 1 Analista de Contabilidade 1 Supervisor de Contabilidade 1 TOTAL Tercerizados 13 1 Quadro 5 – Quadro dos funcionários da empresa Beta Fonte: Autoria própria A empresa Beta como a Alfa, também está em processo para a certificação do Sistema de Gestão Integrado – SGI. A unidade de Mogi Guaçu foi recertificada pela Bureau Veritas – BVQI, em 25 de julho de 2007, na plataforma ISO 9001:2000. A produção de carbonato de cálcio precipitado (CaCO3) consiste em reagir a cal virgem em grãos menores que 3 micrômetros, dispersos em água, para uso como cargas minerais ou “coating” (pintura) na indústria de papel e tintas pelo processo seco. Segue abaixo um fluxograma do processo industrial – Figura 17, demonstrando todo o sistema por áreas e equipamentos, desde o alojamento da matéria prima, processo de britagem, moagem de produto seco, moagem de produto úmido até a estocagem nos tanques de produto acabado: 75 Processo Industrial - PCC Trocadores de calor 90°C / 30°C HSBCC 50 m3 BCC 50 m3 TH 70 m3 Hidratador Silo 1000 m3 7m3/h Cal Virgem Peneira Peneira Peneira 01 02 03 Lavador CO2 Comp. 01 Comp. 02 Ind. Papel Filtro prensa Figura 17 - Processo industrial de PCC Fonte: Autoria própria Silo de Cal Virgem – 1000m³ O processo inicia no recebimento da matéria-prima no silo de armazenagem, que tem capacidade para 1000 m³. A cal é transportadas por caminhões bicaçambas de 21m³ até o pátio da empresa. As pedras vem com uma granulometria média de 1 polegada como mostra a Fotografia 5. No início do processo, o operador faz o carregamento das pedras no poço (calha alimentadora) através do próprio caminhão basculante e posteriormente um elevador de canecas transporta o material para dentro do silo. Este sistema é quantificado e monitorado por sensores de níveis instalados no topo do mesmo. O material tem que estar totalmente seco, porque com o mínimo de umidade o processo de reação da cal inicia, sendo muito perigoso por causa das temperaturas elevadas. 76 Fotografia 5 – Pedra de Cal Virgem 1” Fonte: Autoria própria Hidratador O hidratador é um reservatório que recebe a cal virgem, água, óxido de magnésio, ácido cítrico, com agitação constante. A temperatura média no hidratador é de 85°C. Neste equipamento é iniciado o processo de hidratação da cal, também conhecida com hidróxido. Após uma disolução dos materiais, o produto é bombeado através de motobombas especiais até os tanques de hidratação, passando antes por trocadores de calor, sendo estes importantíssimos para o processo. Basicamente, a hidratação da cal é uma curva da reação, tendo a temperatura e pH monitorados constamente. O hidratador tem capacidade para hidratar 7m³/h. O “slurry” é armazenado nos tanques de espera, conhecidos como tanques de armazenagem do produto hidratado. Lavador de CO2 / Compressores O equipamento é responsável pela limpeza do gás CO2 vindas das chaminés das caldeiras de recuperação da indústria papeleira e enviadas para os compressores. O gás CO2 é inserido ao processo da reação química do slurry, a concentração varia de 18 a 21%, quanto maior a concentração do gás, mais rápida é a reação do processo. A temperatura do gás vem das chaminés em torno de 195°C, 77 após lavado e controlado esta temperatura, o gás é direcionado aos compressores 1 e 2, da unidade fabril com uma temperatura média de 40°C. Reatores Os reatores são tanques com uma capacidade de 40m³ cada um, representados na Figura 17. Estes tanques possuem agitadores em constante funcionamento. O slurry vindo dos tanques de hidratação são depositados na parte superior dos reatores, os mesmos também recebem na parte inferior do tanque o gás CO2 vindos dos compressores. A reação química dura em torno de 45 minutos dependendo do grau de concentração do gás CO2. Os controles dos produtos dentro dos reatores basicamente são: A temperatura ≈ 60°C; A condutividade ≈ 1,3 mS (miliSiemens); Granumetria das partículas ≈ 2,5 microns; Brancura ≈ 96%. Os reatores podem fabricar simultaneamente 2 bateladas do mesmo tipo e/ou diferentes produtos, dependendo da programação diária da produção. Para a fabricação do S-PCC a reação é contínua no reator, porém, para a fabricação do RPCC, o material sofre uma pequena mudança dentro do reator e, o material é bombeado para um tanque de espera com temperatura constantemente controlada em 10°C, tendo o auxílio de trocadores de calor e chiller de resfriamento. Este tanque é chamado de tanque com semente (produto base S-PCC), nome originado do material com uma interrupção no processo primário da reação. Após a estabilização, este material retorna para o reator e sofre uma segunda reação até se transformar em produto acabado, conhecido como R-PCC. O que diferencia um produto do outro é a composição morfológica da partícula de acordo com (MORAES, 2006), ou seja: ⇒ Produto S-PCC – Escalenoédrico: 1. Maior bulk (espessura no papel); 2. Maior opacidade no papel; 3. Difícil secagem. 78 ⇒ Produto R-PCC – Romboédrico: 1. Melhor andamento na máquina de papel; 2. Maior resistência do papel; 3. Melhor efeito da colagem no papel; 4. Melhor drenagem na mesa plana. Com as principais características nos produtos dos carbonatos precipitados abordados acima, é muito utilizado nas indústrias papeleiras em virtude das aplicabilidades do papel ao cliente final. Abaixo estão dispostos os dois tipos de produtos em slurry e também a pasta em Crumbles que são processados na empresa Beta de Mogi Guaçu. Tipos de produtos comercializados pela unidade •R-PCC - Slurry chamado de SR 2,3 - 25% sólidos; •S-PCC - Slurry chamado de SS 2,0 - 20% sólidos; •Crumbles - Slurry em pasta prensada - 65% sólidos. Tanques de Armazenagem e Expedição Após o controle de qualidade no processo, que consiste em avaliar parâmetros como condutividade, abrasividade, alvura, tamanho das partículas, teor de sólidos, pH e análise microbiológica para verificação da presença de fungos e bactérias, os distintos produtos são armazenados nos tanques de produtos acabados assim identificados: • TQ PS01 - Armazena R-PCC com capacidade máxima de 500m³; • TQ PS02 - Armazena S-PCC com capacidade máxima de 500m³; Área seca – Armazena Crumbles com capacidade máxima de 150 tons em big bags de 2.000kg. O produto final R-PCC e o S-PCC são transportados por tubulações diretamente ao tanque de armazenagem da indústria papeleira, já para os outros clientes, o excedente da produção da unidade é transportado via caminhões tanques 79 de aço inoxidável, sendo o carregamento feito por bombeamento dos tanques de armazenamento diretamente nos caminhões. Antes do carregamento, o operador inspeciona as condições de limpeza do tanque do caminhão, que necessita chegar lavado antes da entrada da fábrica. A entrega dos Crumbles aos clientes de tintas é realizado em caminhões do tipo graneleiro, sendo o mesmo carregado com o auxílio de uma empilhadeira. Segue na Fotografia 6, o carbonato de cálcio a pedra 1,5” (A), “Crumbles” moído (B) e o “slurry” (C). Fotografia 6 –Matéria prima e produtos acabados do PCC Fonte: Autoria própria O departamento de logística recebe uma programação diária do departamento comercial quanto as vendas estipuladas e repassa para a produção, contendo as capacidades, tipos e destinos dos produtos para os clientes. Rejeito Por se tratar de um sistema “fechado” de produção, todo material de lavagem e rejeito do processo industrial é transportado para caçambas de armazenagem que, diariamente, são coletadas pela indústria papeleira e são 80 enviadas para uma área de compostagem. A empresa possui várias fazendas de reflorestamento na região da fábrica e o rejeito do carbonato de cálcio precipitado serve como adubo para as plantações de eucalipto. Este processo é totalmente controlado e homologado pelos órgãos competentes de São Paulo, juntamente com uma equipe de engenheiros florestais e agrônomos da própria empresa papeleira. Contudo este material também poderia ser aplicado em outros processos, gerando outra fonte de renda para a empresa Beta, caso a mesma obtivesse a oportunidade de direcionar o lodo para outras empresas, como o agregado de concreto, fabricação de tijolos ou até mesmo em liga asfáltica, conforme apontam os autores Garcia et. al (2009), Giffoni e Lange (2005), Gorkem e Sengoz (2009). Seguem, no Quadro 6, os dados dos funcionários da empresa Beta entrevistados. GRAU DE ESCOLARIDADE TEMPO DE EXPERIÊNCIA Gerente Industrial Supervisor de Manutenção Tecnólogo em Automação – Pós Graduado Acadêmico de Engenharia de Automação 12 anos 8 anos Operador de Produção Operador Filtro Prensa Tecnólogo em Química Ensino Médio 11 anos 9 anos Coordenadora de Qualidade Analista de Automação Tecnóloga em Alimentos – Pós Graduada Tecnólogo em Automação 9 anos 13 anos FUNÇÃO Engenharia - Desenhista Acadêmica de Engenharia Elétrica Quadro 6 – Dados dos Funcionários da Empresa Beta Fonte: Autoria própria 15 anos Com esta equipe foram colhidas as informações específicas em cada etapa do processo industrial do carbonato de cálcio precipitado, para que houvesse um conhecimento do sistema de produção da empresa de Beta. 81 5 RESULTADOS E DISCUSSÕES Neste capítulo serão apresentados os resultados e realizada a discussão dos mesmos. 5.1 EMPRESA DE GCC – ALFA A coleta dos dados fornecidos pela equipe da empresa Alfa composta no Quadro 3, através dos Anexos A, B, C e Apêndice: A, foram compilados e extratificados. Seguem as informações estruturadas em cada ferramenta proposta neste trabalho. 5.1.1 Levantamento dos Pontos de Melhoria da Empresa Alfa Após um Brainstroming com a equipe da empresa Alfa, foram apontados os seguintes problemas operacionais ou em equipamentos. Estes problemas estão em um Pareto apresentado no Gráfico 3; estes dados encontram-se no Anexo B – Empresa Alfa. 82 Ponta Grossa - GCC 7 6 6 5 4 4 3 3 2 1 1 ág ua çã o Ec on o m ia de ut en M an de m ia Pe Ec rd as on o de m at ér ia en er gi a pr im a 0 100% 90% 80% 70% 60% 50% 40% 30% 20% 10% 0% Gráfico 3 – Pareto dos principais custos operacionais da empresa Alfa Fonte: Autoria própria Através do gráfico de Pareto, Gráfico 3, houve um agrupamento de tópicos que são os maiores custos operacionais da empresa Alfa, ou seja, perdas de materiais e consumo de energia elétrica correspondentes a aproximadamente 71% de todos os custos. Os dados foram extraídos através de relatórios produtivos e também através de uma pesquisa realizada com os funcionários da unidade fabril, conforme exposto no anexo da empresa Alfa. Estes dados foram extraídos de uma pesquisa solicitada para a equipe da empresa Alfa. As sete pessoas que compõem a referida equipe apontaram duas fontes de altos custos relacionados ao processo fabril, totalizando 14 votos, sendo o primeiro mais significativo e o segundo menos significativo. Da pesquisa foram extratificados os seguintes dados: 6 votos para as perdas de materiais foram os mais significativos, 4 por consumo de energia elétrica, 3 pelos custos de manutenção e 1 voto para o consumo de água. Em função dos dados apresentados no Gráfico 3 optou-se por estudar mais profundamente a perdas das matérias primas e economia de energia eleétrica por ser os problemas mais significativos. 83 Perdas de Matéria Prima: Seguem os dados de perda de matéria prima (Carbonato de Cálcio) no Gráfico 4. Em setembro de 2009 houve uma contaminação da matéria prima no pátio de uma empresa responsável pela armazenagem e também pelo trâmite portuário em Paranaguá/PR. O carbonato de cálcio foi armazenado em uma área asfaltada e houve uma contaminação da matéria prima com asfalto, a contaminação ocorreu em um volume de 30.000 toneladas aproximadamente. A equipe em Ponta Grossa desenvolveu um sistema de classificação e lavagem das pedras, removendo as partículas finas do monte das pedras e por consequência estes finos estavam misturados com partículas finas de asfalto. Após esta lavagem, foi possível utilizar a matéria prima no processo industrial, porém os finos foram descartados em um aterro industrial, houve uma perda aproximadamente de 3.500 toneladas de finos, por esta razão o Gráfico 4 apresenta um acréscimo significativo durante os anos 2008 a 2010. Resíduos Processo GCC 3000 2805 2500 TON 2000 1500 1108 1000 500 124 0 2008 2009 Gráfico 4 – Perdas de matéria prima (CaCO3) Fonte: Autoria própria 2010 84 Consumo de Energia: No Gráfico 5 são apresentados os dados de consumo de energia elétrica por tonelada de carbonato de cálcio processada. Consumo de Energia Elétrica em kWh 202,00 200,00 200,4 198,00 kWh/Ton. 196,00 194,00 194,3 192,00 190,00 189,8 188,00 186,00 184,00 2008 2009 2010 Gráfico 5 – Consumo de energia elétrica Fonte: Autoria própria Através das metas de redução de custos que transcorreram durante os anos de 2008 e 2010 houve uma queda de consumo de energia em todos os produtos. Houveram algumas mudanças no processo industrial do A9 e B85. Os mesmos iniciaram a moagem de primeiro passo, por consequência a redução de energia foi atingida bem como o aumento de disponibilidade de moinhos ao processo. Os dados coletados encontram-se no anexo A da empresa Alfa, bem como os relatórios de produção para comprovar os dados expostos no Gráfico 5. Manutenção Os dados de custo de manutenção por tonelada de carbonato de cálcio processada são apresentados no Gráfico 6. 85 Custo da Manutenção por Tonelada Produzida 30,00 Custo em Reais / Ton prod. 25,00 26,00 24,00 20,00 19,00 15,00 10,00 5,00 0,00 2008 2009 2010 Gráfico 6 – Custo de manutenção por tonelada processada Fonte: Autoria própria Com o passar dos anos a unidade fabril deprecisa-se e os custos da manutenção aumentam, existem alguns equipamentos que necessitam fazer as substituições de partes e peças. Também há o custo das manutenções preditivas que são realizadas por empresas tercerizadas, tais como: análise de vibração, termografia, análise de óleo lubrificantes, entre outros. Lembrando que há uma equivalência entre o custo de manutenção com o aumento da produtividade fabril, ponto comprovado nos relatórios de produção no anexo da empresa Alfa, onde as vendas veem apresentando um incremento ano após ano. Consumo de Água: No Gráfico 7 são apresentados os dados de consumo de água global por tonelada de carbonato de cálcio processada. 86 Consumo Água - litros 0,60 0,57 0,50 0,50 l/Ton 0,40 0,30 0,38 0,20 0,10 0,00 2008 2009 2010 Gráfico 7 – Consumo de Água Fonte: Autoria própria O caso do aumento de consumo de água em 2009 e 2010 é correlato com o problema de contaminação das pedras de carbonato de cálcio ocorrido em setembro de 2009. Para efetuar a limpeza dos mesmos, a unidade fabril utilizou um sistema para a lavagem de 30.000 toneladas de pedras alojadas no pátio de matéria prima. Na aplicação das metodologias MASP, PmaisL e o modelo de referência Trevo Fractal, foram considerados todos os dados acima. Estes dados encontram-se em planilhas produtivas, as quais contêm as quantidades, volumes e unidades utilizadas pela empresa Alfa no período de 2008 a 2010, conforme o anexo A, juntamente com os dados do apêndice A – empresa Alfa. 5.1.2 MASP – Empresa Alfa Com o levantamento dos dados através do brainstorming e do pareto tem-se os principais problemas: Perdas de matéria prima; Consumo de energia; Custos de manutenção; 87 Consumo de água. Foram aplicadas algumas ferramentas do MASP para as posíveis soluções de melhoria. Isto apenas para as perdas de matéria prima e consumo de energia elétrica, visto que são os mais significativos, apontados através das planilhas de produção, juntamente com as atas de reuniões realizadas na empresa pela equipe, nos dias 05 de maio de 2010 e 20 de setembro de 2010 anexadas neste trabalho. Perdas de matéria prima na empresa Alfa Na Figura 18, apresenta-se o diagrama de causa e efeito (Diagrama de Ishikawa) para apontar o problema das perdas de matéria prima. CaCO3 Meio Ambiente A Método C B E D F Perdas de GCC G H Mão de Obra I K J Moinhos/ Filtros/ Britador no processo L Redução Figura 18 – Diagrama de Ishikawa para perdas de matéria prima Fonte: Autoria própria A – Através da britagem há muita perda de pó em suspensão; B – Nas paradas dos moinhos perde-se em torno de 6 ton por parada; B1- Nas limpezas dos filtros da área de carga perde-se em torno de 500 kg por flush; C – Vazamento de pó de carbonato, slurry e água no piso; D – Consumo excessivo de água e energia elétrica; E – Utilizar o acompanhamento de produção com o PDCA; F – ### G – Avaliação e regulagem no sistema de britagem; 88 H – Efetuar flush uma vez ao turno após uma alteração na logística dos carregamentos; I – Verificar com a manutenção sobre os ajustes nas borrachas de vedação na saída do britador; I1- Ajustar os raspadores das correias transportadoras; I2- Instalação de tubulação na bomba sump interligando ao tanque de AG; I3- Reduzir o nível mínimo nos tanques de produto e de alimentação dos moinhos de bolas; J – Inspeção diária nos filtros da área de carregamento; K- A meta de redução mínima 10% das perdas existentes; L - ### Após as identificações das possíveis falhas e causas para a perda de matéria prima na empresa Alfa, apontadas pela ferramenta Ishikawa (trabalho este realizado em uma reunião com a equipe no dia 05/05/2010) foram registradas algumas ações de melhoria. Estas ações foram orientadas com o auxílio da planilha 5W2H. As idéias juntamente com o plano de ação encontram-se integralmente no anexo C da empresa Alfa. O resumo das ações é apresentado no Quadro 7. WHAT WHERE WHY HOW WHO WHEN O QUE FAZER (AÇÃO) ONDE POR QUE FAZER COMO FAZER QUEM Quando Automação Produção Manutenção 10/05/2010 Automação 01/06/2010 Redução das perdas de matéria prima CaCO3 Paradas normais dos moinhos de bolas Redução de custo e das perdas dos insumos Redução das perdas de matéria prima CaCO3 Paradas normais dos moinhos de bolas Redução de custo e das perdas dos insumos Levantamento de volume do tanque versus capacidade de produção dos moinhos Ajustar o range e testar o nível mínimo para os tanques de produto e alimentação dos moinhos. Atual 12% Ajuste para 4% Quadro 7 – 5W2H – Plano de ações para a empresa Alfa – Matéria Prima Fonte: Autoria própria 89 Redução das perdas de matéria prima CaCO3 Paradas anormais dos moinhos de bolas Redução de custo e das perdas dos insumos Redução das perdas de matéria prima CaCO3 Limpeza nos filtros na área de carga Redução de custo e das perdas dos insumos Redução das perdas de matéria prima CaCO3 Limpeza nos filtros na área de carga Redução de custo e das perdas dos insumos Redução das perdas de matéria prima CaCO3 Limpeza nos filtros na área de carga Redução de custo e das perdas dos insumos Redução das perdas de matéria prima CaCO3 Britador e correias transp. Redução de custo e das perdas dos insumos Redução das perdas de matéria prima CaCO3 Britador e correias transp. Redução de custo e das perdas dos insumos Bloquear as válvulas de saída dos tanques para que sejam direcionados pelo operador ao tanque de AG, de forma dosificada para não comprometer o % de sólidos. Reprogramar com a equipe de logística para sejam carregados primeiramente produtos de granumetria fina e posteriormente produtos com granumetria grossa. Após a programação de logística e produção, reduzir de 3 flushs por turno para 1 flush por turno. Redirecionar o volume de insumos gerados pelas limpezas dos filtros das piscinas para o tanque da água de processo através de tubulações e válvulas direcionais. Efetuar ajuste mensalmente nas borrachas de vedação na saída do britador e verificar a eficiência nos raspadores das correias transportadoras. Aumentar a velocidade no motor do ventilador do filtro de mangas sobre o silo de pedras Produção Manutenção Automação 13/09/2010 Produção Logística 05/07/2010 Produção Logística 12/07/2010 Engenharia Manutenção Automação Produção 20/09/2010 Manutenção 14/06/2010 Automação Manutenção 16/07/2010 Quadro 8 – 5W2H – Plano de ações para a empresa Alfa – Matéria Prima Fonte: Autoria própria Estas ações implementadas pela equipe de estudo representaram a última etapa para alimentar o PDCA da empresa Alfa, Figura 19, na busca da redução das perdas de matéria prima. 90 Plan – Planejar No processo industrial de moagem úmida há dois tanques de 1,6m³ por moinho MB, após esta verificação foi solicitado para diminuir o nível de descarte no momento de parada programada. Do – Fazer O analista de automação modificou o algorítimo do PLC, de um nível inicial de 40% do tanque para 10% no momento de drenar o mesmo, ou seja, foi reduzido 30% de 1,6m³ [toneladas de CaCO3: (0,48m³)*(1,75 ton/m³)*(0,72 % sólidos) = 0,60 ton. Check – Verificar Foi observado que em cada parada do moinho úmido MB, o nível do tanque era consumido até atingir 10% do nível do mesmo, e somente após atingir os 10%, é que entrava água para limpeza e drenagem do tanque de alimentação do moinho e não mais os 40%, como antigamente iniciava o sistema de limpeza do tanque de alimentação. Action – Avaliar os resultados Após iniciar este sistema no MB1 para quantificar e avaliar se o sistema gerava o resultado apresentado foi implantado nos outros moinhos MB2 e MB3. Como a unidade fabril desliga os moinhos nos horários de ponta a geração de perdas nos três moinhos 5 vezes na semana passou de 12,1 toneladas/semana para 3,02 toneladas/semana. Com esta implemantação houve uma redução nas perdas de 36,3 toneladas/mês. Através desta redução de perdas a empresa deixou de gastar (R$ 18.150,00 custo das pedras processadas + R$ 3.837,00 destinação para o aterro industrial - Cetric) = R$ 21.987,43 por mês. Figura 19 – PDCA – Perdas de matéria prima - GCC Fonte: Adaptado pelo Autor Com as ações do MASP é possível avaliar através da planilha de produção em anexo, que houve uma redução significativa na geração dos resíduos, ou seja, a a partir de agosto de 2010, iniciando o ano com uma média de perdas de 0,8% para 0,5% de 70.738 toneladas processadas durante o ano de 2010. Antes aplicação do MASP a empresa Alfa sofreu uma perda nos primeiros 8 meses do ano de 2010, de 377 toneladas. Após a implementação das ações de melhoria as perdas passaram para 117,90 tons, nos últimos 4 meses do ano vigente. Ainda há perdas no processo, porém houve uma redução de 0,3% de todo o montante gerado durante o ano de 2010. Redução de energia elétrica na empresa Alfa A Figura 20 apresenta o diagrama de causa e efeito (Diagrama de Ishikawa) para a redução do consumo de energia elétrica. 91 Energia elétrica Meio Ambiente A Método C B E D F Consumo de energia elétrica GCC G H Mão de Obra I K J Refrig/ Moinhos/ Britador L Redução Figura 20 – Diagrama de Ishikawa para o consumo de energia elétrica Fonte: Adaptado pelo Autor A – Avaliar as capacidades dos equipamentos e dimensionar um melhor contrato de demanda; B – Desligar equipamentos quando possível em horário de ponta; C – Diminuir o consumo de energia, por consequência menor necessidade de geração; D – Consumo excessivo de energia elétrica; E – Utilizar o acompanhamento de produção com o PDCA; F – ### G – Desligar iluminação e refrigeração em ambientes que não haja circulação e/ou permanência de pessoas; H – Utilizar a máxima capacidade dimensionada pelos equipamentos; I – Equipamentos são instalados com motores de alto rendimento; J – Aumentar a velocidade do britador para que o moinho de rolos diminua a potência; K- A meta de redução é de no mímino 10% das perdas existentes; L - ### Após as identificações das possíveis falhas e causas para a redução de energia elétrica na empresa Alfa, (através da ferramenta Ishikawa baseada na reunião com a equipe no dia 20/09/2010), foram registradas algumas ações. A planilha 5W2H ajuda a orientar as ações. As idéias juntamente com o plano de 92 ações que encontra-se integralmente no anexo C da empresa Alfa. O resumo das ações é apresentado no Quadro 8. WHAT WHERE WHY HOW WHO WHEN O QUE FAZER (AÇÃO) ONDE REALIZAR A AÇÃO POR QUE FAZER COMO FAZER QUEM Quando Automação 01/10/2010 Automação 01/10/2010 Automação 01/10/2010 Automação 01/10/2010 Automação 01/10/2010 Redução do consumo de energia elétrica Sistema de britagem Redução nos custos com energia elétrica Redução do consumo de energia elétrica Sistema de moagem seca Redução nos custos com energia elétrica Redução do consumo de energia elétrica Sistema de mogem úmida Redução nos custos com energia elétrica Redução do consumo de energia elétrica Sistema de carregamento (Load out) Redução nos custos com energia elétrica Redução do consumo de energia elétrica Sistema de refrigeração e iluminação Redução nos custos com energia elétrica Desligar os motores do sistema de britagem no horário de ponta Desligar os motores do sistema de moagem seca no horário de ponta: (Moinhos de rolos) Desligar os motores do sistema de moagem úmida no horário de ponta: (Moinhos de bolas) Desligar os motores do sistema de agitadores dos tanques de produto acabado no horário de ponta Desligar o sistema de refrigeração e iluminação nos prédios, quando não houver atividade de pessoas no horário de ponta Quadro 9 – 5W2H – Plano de Ações para a Empresa Alfa – Energia Elétrica Fonte: Adaptado pelo Autor 93 Após as ações realizadas no 5W2H, segue abaixo a última etapa do MASP, que é o PDCA, apresentado na Figura 21. Plan – Planejar No momento a unidade fabril possui sobra de máquinas em relação ao volume de vendas, por esta razão é possível desligar alguns equipamentos no horário de ponta. Do – Fazer O supervisor de produção programa juntamente com a equipe os períodos que há a folga no processo para efetuar o desligamento dos equipamentos, esta programação ocorre semanalmente através de um planejamento entre áreas. Departamento de vendas, logística e produção, o desligamento é de aproximadamente 4 horas diárias, compreendidos entre as 17:30h as 21:30h de segunda a sexta-feira. Equipamentos e setores que serão desligados no horário de ponta: britagem, moagem seca, moagem úmida e agitadores dos tanques de produto acabado. Check – Verificar O controle de desligamento dos equipamentos é realizado manualmente através dos operadores, porém os agitadores são deligados automaticamente através de um controle do PLC. Action - Avaliar os resultados Após iniciar o este sistema de desliamento dos equipamentos no horário de ponta, a empresa reduziu o custo produtivo, visto que o valor do kWh no horário de ponta é de 6 vezes o valor do kWh fora do horário de ponta. Dados abaixo foram retirados da planilha de produção 2010: Custo do kWh no horario de Ponta: R$ 0,7822 Custo do kWh no horário fora de ponta: R$ 0,12731 Consumo de energia total dos equip. dos sistemas:1679 kWh Em caso de parada de todos os equipamentos no horário de ponta, a empresa teve a redução de(1679kW * 3 * R$ 0,78220 * 5 dias * 4h)= R$ 80.704,26 por mês. Figura 21 – PDCA – Redução do consumo de energia elétrica Fonte: Adaptado pelo Autor Com as ações do MASP é possível avaliar através da planilha de produção em anexo, que houve uma redução no consumo de energia elétrica, ou seja, a partir de Outubro de 2010, iniciando o ano com uma média de 191kWh/ton para 182,1 kWh/ton de 70.738 toneladas processadas durante o ano de 2010. Após as interveções aplicadas pelo MASP, a empresa Alfa reduziu 4,7% do consumo global de energia elétrica no processamento do carbonato de cálcio. 94 5.1.3 PmaisL – Empresa Alfa Problema: perda de matéria prima CaCO3 Através da reunião realizada no dia 05/05/2010 e 20/09/2010 com a equipe foram aplicados as ferramentas do MASP nos problemas de processo apresentados nas reuniões. Após a aplicação do MASP nos dois casos, houve a aplicação da metodologia PmaisL. Seguem alguns dados coletados após a aplicação da PmaisL: Reduzir as perdas de matéria prima: CaCO3 – GCC. Mesmo havendo uma redução na geração de perdas do carbonato de cálcio, ainda há perdas no processo industrial, principalmente em paradas normais e anormais dos moinhos úmidos. Mensurar o total de perdas de CaCO3 anualmente, independentemente do tipo de geração e aplicar as 3 fases da ferramenta PmaisL; Avaliar possibilidades de redução das fontes de geração; Avaliar possibilidades de reutilização dos resíduos internamente; Reciclagem externa. Obs: Foram reunidos no Quadro 9 todos os pontos de geração de resíduos do carbonato de cálcio, sendo em pó ou slurry. A maior geração de resíduos no processo industrial é através da limpeza dos tanques de alimentação dos moinhos e no tanque de produto do moinho, cada um tem um volume de 1,6m³ e, no momento de uma parada anormal é despejado na canaleta 40% do nível em operação, ou seja, [1,28m³*1,75ton/ m³] = 2,24 ton por moinho úmido. No caso de uma parada anormal por queda de energia, ou outro evento este volume é multiplicado por 3, (MB1, MB2 e MB3). Nos horários de ponta os moinhos são desligados e a geração de material foi reduzida pela ação do MASP, passando a perda de 40% do tanque de alimentação para somente 10%. Não foi possível reduzir ainda mais o nível para 95 assegurar que a bomba centrífuga não iria cavitar (trabalhar sem material no caracol). Outro ponto que também há perda de material prima é na área de carga, porque a cada carregamento dos caminhões é realizada uma limpeza nos filtros. Cada filtro despeja em torno de 0,3 ton de material, ou seja, 2 filtros com uma média diária de 12 caminhões, o volume que vai para a canaleta é de [2 filtros * 0,015 perda de material em tons *1,75m³/ton*0,72% sólidos*25 dias por mês *12 caminhões] = 11,34 ton/mês. Equipamentos PmaisL (níveis: 1,2 e 3) Processo Pátio matéria prima Britador Silo de pedra Moinho de rolos seco Silo de pó Tanque Agitador - AG Moinhos de bolas Armazenagem de 30.000 tons CaCO3 – tamanho das pedras 6” 1 – Geração do pó em suspensão Capacidade de 80 tons/h – reduz as pedras de 6” para 1” 1 – Geração do pó em suspensão Capacidade 710 tons / 600m³ - armazena pedras britadas 1 – Geração do pó em suspensão Produção de 10 tons/h – reduz as pedras em pó de 20 microns 1 – Geração do pó em suspensão Capacidade 220 tons / 250m³ - armazena pó moído 1 – Geração do pó em suspensão Dispersa pó + água de processo + dispersante – cap. 80 m³ 1 – Geração do pó em suspensão MB’s 1, 2, e 3 processa o CaCO3 microns. 2 – perda de água e CaCO3 Classificam os materiais em sistema – ciclo fechado Centrífugas Piscina de contenção em 2 2 – perda de água e CaCO3 Capacidade 600m³ , armazena a água 3 – Reciclagem do processo + CaCO3 do processo CaCO externo 3 sedimentado. Quadro 10 – Níveis da PmaisL na Empresa Alfa Fonte: Autoria própria do O descarte de material para a canaleta em virtude das paradas normais do moinhos de bolas, após a ação do MASP é de [10% de 1,6m³ = 0,16m³ ] -> 0,16m³ * 3 moinhos -> 0,48 m³, ou seja, [0,48m³*1,75m³/ton*0,72% sólidos*5 dias por semana * 4 semanas por mês] = 12,1 ton/mês. 96 O total de geração é de aproximadamente 23,44 ton/mês somente com paradas normais dos equipamentos, mais as limpezas nos cestos dos filtros na área de carga, em caso de alguma parada anormal é acrescido de mais 2,24 ton. Melhorias para amenizar a geração na fonte – Nível 01 A redução da geração foi implementada da seguinte forma: Na área de carga foram diminuídas as limpezas dos filtros, utilizando-se a mesma câmara quando houver o mesmo tipo de produto, ou seja, não há nenhum problema de efetuar 2 ou mais cargas, quando as cargas nos caminhões forem do mesmo tipo. Avaliado com a equipe de logística para sequenciar os carregamentos diários com os mesmos produtos: carregar todos os A9, depois todos os B8,5 até o último tipo de produto, assim são realizadas apenas 2 lavagens diárias, ou seja, [2 filtros * 0,015 perda de material em tons * 0,72% sólidos * 25 dias por mês] = 0,54 ton/mês. Houve uma redução de 95,24% em relação do sistema antigo (12 lavagens diárias). Com esta situação houve uma redução de 10,8 ton/mês somente na área de carga. Nas áreas dos moinhos não houveram condições de amenizar ainda mais os sistemas de limpeza. Melhorias para reutilizar o CaCO3 internamente – Nível 02 Parte deste material que é despejado na canaleta é direcionado para poços, que são bombeados para o tanque de água de processo, porém o mesmo tem uma capacidade de no máximo de 50m³, quando ele é completado por nível máximo o material (água+slurry) é direcionado automaticamente para as piscinas de contenção. Nas piscinas, o material CaCO3 é sedimentado e a água retorna ao processo quando o tanque de água de processo tem nível inferior de 50%. Através de uma mudança do nível padrão no tanque de 100% para 50%, faz com que as bombas dos poços (chamadas de Sump’s) sempre direcione a água + slurry para o tanque de água de processo, com isso parte do carbonato retorna ao sistema industrial, porém ainda muito carboanto fica sedimentado nas piscinas. 97 Reutilizar o material sedimentado das piscinas foi testado, porém como as piscinas estão em ambiente externo, há uma concentração muito elevada de bactérias (carga orgânica). Por esta razão o material é direcionado para um aterro industrial com um custo de R$ 185,00 / m³, além do custo a empresa se torna responsável por todo o material depositado no aterro industrial de forma vitalícia, ou seja, o passivo ambiental é somente realocado de área, porém ele continuará a existir. Melhorias para reutilizar o CaCO3 externamente – Nível 3 Até o momento não foi possivel reciclar externamente, depende de estudo e viabilidade econômica para desenvolver alguma parceria com a empresa Alfa, amenizando os custos industriais, conforme orienta Rocha (1994), Silva e Amaral (2008), Soledade et. al. (2007) e Souza (1999). Problema: Redução do consumo de energia elétrica Através da última reunião realizada em 20/09/2010 com a equipe foi aplicada a ferramenta PDCA na redução de energia elétrica, agora haverá a aplicação da ferramenta PmaisL. Seguem alguns dados coletados após a aplicação da PmaisL: Reduzir o consumo de energia elétrica Melhorias para amenizar o consumo de energia elétrica – Nível 01 Através do uso de motores de alto rendimento e variadores de velocidade, já há a redução do uso de energia na fonte. Uso de lâmpadas frias, tipo fluorescente, PL entre outras possibilidades (uso quando possível da iluminação natural); Desligamento de motores além do horário de ponta, nos horários fora de ponta. Por exemplo: trabalhar com os níveis de segurança dos tanques de produto acabado e promover uma logística de ligar os equipamentos em níveis baixos, mas 98 seguros até o preenchimento total dos tanques, visto que, a unidade fabril está com uma taxa de 68% de utilização, há uma folga de tempo para os equipamentos permanecerem desligados. Níveis 02 e 03 da PmaisL Para o uso interno e/ou externo da energia elétrica, somente é possível com a instalação do grupo de geradores a diesel e/ou gás natural. Melhor seria com uma co-geração no uso dos equipamentos através de caldeiras de alta pressão, mas a empresa Alfa não possui caldeiras. Obs: As planilhas de produção e orçamentos encontram-se no anexo B da empresa Alfa. 5.1.4 Modelo Trevo Fractal – Empresa Alfa Através das atas de reuniões, apêndice A, mais os anexos A, B e C da empresa Alfa, foi realizado preenchimento do Quadro 10 em conjunto com o pesquisador e profissionais especialistas no modelo de referência Trevo Fractal. Nº 1 2 Ação Modelo de Referência Trevo Fractal Descrição das Ações-Empresa Alfa A Avaliar o mercado consumidor e não consumidor e a sua influência no contexto de utilização do produto ou processo. O produto é padronizado e possui a qualidade consolidada perante os clientes. Apenas o processo industrial está sendo melhorado, visando uma redução de 4% como meta anual nos custos operacionais. Identificar os clientes e as suas necessidades atendidas com a utilização do produto ou processo. Cliente externo está satisfeito com o produto fornecido, contudo o cliente interno solicita melhorias, para amenizar os reprocessos e por consequência a redução de custo. Outro ponto é a certificação da ISO 14000 verificando o sistema ambiental, bem como a OSHAS 18000, visando a redução de acidentes. O sistema da ISO 9000 já está implantado desde 2007. B Quadro 11 – Trevo Fractal Empresa Alfa Fonte: Autoria própria 99 Nº 3 4 5 6 7 Modelo de Referência Trevo Fractal Descrição das Ações-Empresa Alfa Definir as características iniciais do processo produtivo para a manufatura das funções necessárias aos clientes do produto ou processo. A unidade fabril de Ponta Grossa, é extremamente automatizada em todo o seu processo industrial. Este sistema possibilita uma garantia na qualidade do produto final e também a autonomia de operacionalidade, ou seja, a empresa trabalha 24h por dia e 7 dias na semana com 2 equipes. Após as 00:00h de segunda a sexta-feira e após as 16:00h de sábado até as 08:00h de segunda-feira, não há operadores. Toda a empresa trabalha autônoma. D Descrever as expectativas dos clientes através das funções e os serviços necessários ao produto ou processo. Melhoria no processo de produção com a redução dos custos operacionais. A empresa determina a certificação da ISO 14000, pois a expectativa é o atendimento correto no manuseio de produtos químicos bem como a redução de matéria prima. Já para a OHSAS 18000, a empresa objetiva a amenização das atividades manuais, consolidando com automações em seus processos e novos conceitos para as melhorias. E Formalizar, representar materializar para se verificar ideias para as funções e serviços necessários ao produto processo. 1E Anotar os dados que potencializem informações aos participantes do desenvolvimento do produto ou processo. Formalizar, representar e materializar para se verificar as ideias para as funções e os serviços necessários ao produto ou processo. Ação C 2E e as os ou Traduzir e simplificar os dados em informações e formatos de representações para a perfeita compreensão do produto ou processo. Formalizar, representar e materializar para se verificar as ideias para as funções e os serviços necessários ao produto ou processo. Baseado no gráfico de pareto, identificou-se as perdas/custos como as mais significativas, sendo: Perdas de materia prima e redução de energia elétrica. As perdas de materia prima são: 1. Pátio de materia prima; 2. Britagem geração de pó; 3. Moagem seca; 4. Tanques de alimentação dos moinhos 5. Limpezas dos filtros de expedição. 1. Pátio de materia prima; perda por chuva e pelo vento; 2. Britagem geração de pó: fuga na exaustão do equipamento; 3. Moagem seca fuga pelo exaustor do equipamento; 4. Tanques de alimentação dos moinhos MB’s, o descarte do produto ocorre por causa das paradas programadas ; 5. Limpezas dos filtros da expedição: há perdas de matéria prima da limpeza nos cestos dos filtros. Quadro 12 – Trevo Fractal Empresa Alfa Fonte: Autoria própria 100 Nº 8 Ação Modelo de Referência Trevo Fractal Descrição das Ações-Empresa Alfa 3E Refletir as informações para gerar conhecimentos, ideias e soluções que orientem as ações de desenvolvimento do produto ou processo. Formalizar, representar e materializar para se verificar as ideias para as funções e os serviços necessários ao produto ou processo. As perdas mais significativas pela classificação de quantidades são: 4. Tanques de alimentação dos moinhos MB’s, o descarte do produto ocorre por causa das paradas programadas (12,1 ton/mês) ; 5. Limpezas dos filtros da expedição: há perdas de matéria prima da limpeza nos cestos dos filtros (0,54 ton/mês). 1. Pátio de matéria prima: topografia entre outros. 9 1E 10 2E 4. Tanques de alimentação dos moinhos MB’s, o descarte do produto ocorre por causa das paradas programadas: Anotar os dados que potencializem A redução de matéria prima se faz informações aos participantes do necessário em virtude da geração dos desenvolvimento do produto ou mesmos durante as paradas dos moinhos MB’s. Através do descarte dos tanques de processo. Formalizar, representar e alimentação para a canaleta. 5. Limpezas dos filtros da expedição: há materializar para se verificar as ideias para as funções e os perdas de matéria prima na limpeza dos serviços necessários ao produto ou cestos filtrantes. processo. Isto ocorre em cada lavagem do sistema, as limpezas são realizadas a cada turno, ou seja 2 vezes ao dia de segunda-feira a sábado. Os três moinhos são desligados no horário de ponta, o que corresponde das 18:00h as 21:00h de segunda a sexta-feira, para a redução do custo da energia elétrica . 4. Tanques de alimentação dos moinhos Traduzir e simplificar os dados em MB’s, o descarte do produto ocorre por informações e formatos de causa das paradas programadas: representações para a perfeita É gerado um descarte de 12,1tons/dia de compreensão do produto ou máteria prima somando os três moinhos de processo. bolas, com mais 30tons/mês de água. Todo Formalizar, representar e este volume de material é direcionado para a materializar para se verificar as piscina 600m³ na área externa da empresa ideias para as funções e os Alfa. serviços necessários ao produto ou 5. Limpezas dos filtros da expedição: há processo. perdas de matéria prima da limpeza nos cestos dos filtros: É gerado 0,54ton/mês nas limpezas dos filtros, mais 10ton/mês de água. Ambos são direcionados para a piscina de 600m³. Quadro 10 – Trevo Fractal Empresa Alfa Fonte: Autoria própria 101 Nº 11 12 13 14 15 Ação 3E 1E 2E 3E 1E Modelo de Referência Trevo Fractal Refletir as informações para gerar conhecimentos, ideias e soluções que orientem as ações de desenvolvimento do produto ou processo. Formalizar, representar e materializar para se verificar as ideias para as funções e os serviços necessários ao produto ou processo. Anotar os dados que potencializem informações aos participantes do desenvolvimento do produto ou processo. Formalizar, representar e materializar para se verificar as ideias para as funções e os serviços necessários ao produto ou processo. Traduzir e simplificar os dados em informações e formatos de representações para a perfeita compreensão do produto ou processo. Formalizar, representar e materializar para se verificar as ideias para as funções e os serviços necessários ao produto ou processo. Refletir as informações para gerar conhecimentos, ideias e soluções que orientem as ações de desenvolvimento do produto ou processo. Formalizar, representar e materializar para se verificar as ideias para as funções e os serviços necessários ao produto ou processo. Descrição das Ações-Empresa Alfa Conceito 1) Recircular o material no processo sem que o mesmo seja direcionado para a piscina através das bombas Sumps, ou separar a água dos sólidos, sendo assim somente a água iria para piscina de contenção. Verficar pátio de matéria prima, pois o mesmo é alocado em ambiente externo sem paredes e teto. O mesmo está suscetível a contaminação de poeiras, bem como a perda de pó do carbonato de cálcio pela chuva. Restringir as perdas de materia prima pela ação do vento, também pela chuva sobre o monte das pedras e evitar a contaminação do mesmo pelo meio externo. Conceito 2) Evitar perda de matéria prima por vento, chuva e contaminação da mesma. Anualmente é realizado uma medição topográfica no pátio de pedras, para mensurar as perdas. Todo o abastecimento deste pátio, passa pela balança de controle na portaria e também há uma balança analítica na correia transportadora, ou seja, todo o material que é processado, registra-se o peso no CLP e com as informações de entrada e saída do pátio é possível quantificar se houve ou não perdas nesta área. Normalmente ocorre uma perda de 0,2% (138 ton/ano). Parada de todos os equipamentos com grande capacidades de consumo de energia elétrica no horário de ponta, tais como: Britagem; Moagem Seca; Moagem Úmida; Agitadores. Anotar os dados que potencializem informações aos participantes do desenvolvimento do produto ou processo. Formalizar, representar e materializar para se verificar as ideias para as funções e os serviços necessários ao produto ou processo. Quadro 10 – Trevo Fractal Empresa Alfa Fonte: Autoria própria 102 Nº Ação 16 2E 17 3E 18 1E 19 20 2E 3E Modelo de Referência Trevo Descrição das Ações-Empresa Alfa Fractal Traduzir e simplificar os dados em As paradas ocorrem principalmente no informações e formatos de horário de ponta (18:00h as 21:00h) de representações para a perfeita segunda a sexta-feira, pois o mesmo é uma compreensão do produto ou necessidade da empresa para a redução do processo. custo de energia elétrica. O valor do custo de Formalizar, representar e energia no horário de ponta é em torno de 7 materializar para se verificar as vezes maior do que o custo de energia em ideias para as funções e os kWh no horário de fora de ponta. serviços necessários ao produto ou Custo do kWh do horário de ponta: R$ 0,84 e processo. de R$ 0,13 fora do horário de ponta. Refletir as informações para gerar conhecimentos, ideias e soluções que orientem as ações de Para que haja a continuidade produtiva no desenvolvimento do produto ou período de horário de ponta, a unidade tería processo. que deixar de parar os equipamentos ou Formalizar, representar e investir em grupos geradores, bem como a materializar para se verificar as instalação de equipamentos de grande ideias para as funções e os eficiência energética. serviços necessários ao produto ou processo. Anotar os dados que potencializem Lista de equipamentos que são desligados informações aos participantes do no horário de ponta: desenvolvimento do produto ou Britador: 180kW – 440V; processo. Moinho de Rolos: 360kW – 440V; Formalizar, representar e Moinhos de bolas: 3 x 730kW – 440V; materializar para se verificar as Agitadores: 5 x 26kW – 440V; ideias para as funções e os Refrigeração ambientes: 155kW – 440V. serviços necessários ao produto ou processo. Traduzir e simplificar os dados em Total de energia elétrica economizada com informações e formatos de os equipamentos desligados no horário de representações para a perfeita ponta: compreensão do produto ou Total: 3015kW em 440V. processo. Formalizar, representar e Total economizado em Reais por mês com materializar para se verificar as esta parada dos equipamentos: ideias para as funções e os serviços necessários ao produto ou Total: (3015x 0,84 x 3 x 5 x 4): processo. R$ 151.956,00. Refletir as informações para gerar Conceito 3) A instalação de grupo geradores conhecimentos, ideias e soluções para manter operando a unidade fabril no que orientem as ações de horário de ponta. desenvolvimento do produto ou Conceito 4) Aplicar na instalação fabril: processo. Motores alto rendimetos; Formalizar, representar e Inversores e partidas suaves no materializar para se verificar as acionamento dos motores elétricos; ideias para as funções e os Iluminação com tecnologia de alta serviços necessários ao produto ou eficiência luminosa. processo. Quadro 10 – Trevo Fractal Empresa Alfa Fonte: Autoria própria 103 Nº 21 22 23 24 Modelo de Referência Trevo Fractal Descrição das Ações-Empresa Alfa Registrar as soluções, as idéias e os conceitos preliminares e sua evolução, para atender os clientes com o produto ou processo. Para o conceito 1) A redução das perdas de matéria prima no processo (paradas dos moinhos e limpeza dos cestos filtrantes), seria a instalação de um filtro prensa para inserir todo o material sólido diretamente no processo, através de correias transportadoras interligando o filtro prensa ao tanque de agitação, antes de ir a piscina de contenção. Na piscina iria somente a água retirada do filtro prensa que voltaria ao processo em sistema de ciclo fechado através da bomba alocada na piscina. Esta bomba é controlada por nível do tanque da água de processo. Para o conceito 2) Já para a perda e contaminação do material fino no pátio de pedras em virtude de chuvas e vento, poderia ser a segregação do total ou parcial do pátio de matéria prima. G Levantar e impregnar-se das tendências mercadológicas, conceituais e tecnológicas do produto ou processo. Ideia 1) A recirculação está de acordo por se tratar de uma utilização do resíduo internamente (ISO 14.001). Para a implementação, a tecnologia está consolidada através da equipe de trabalho bem como os equipamentos necessários. A matéria prima reutilizada diminui a extração da mesma na jazida. Outro ponto relevante é a amenização da operação humana atribuindo a melhora de postura na extração do material da piscina auxiliada na OSHAS 18.001. H Examinar as variáveis para a produção e manufatura das ideias e funções necessárias para a utilização pelos clientes do produto ou processo. Ideia 1) A recirculação é baseada em controle de níveis dos tanques auxiliares de alimentação dos moinhos de bolas e tanque produto + a bomba Sump da expedição, em relação ao nível do tanque de armazenagem do tanque de água do processo. G Levantar e impregnar-se das tendências mercadológicas, conceituais e tecnológicas do produto ou processo. Ideia 2) Instalação de um equipamento como o filtro prensa no sistema de recirculação na (idéia 1), faría com que a piscina não recebese mais materiais sólidos, apenas a água e particulados com baixa concentração de sólidos. Ação F Quadro 10 – Trevo Fractal Empresa Alfa Fonte: Autoria própria 104 Ação Modelo de Referência Trevo Fractal Descrição das Ações-Empresa Alfa H Examinar as variáveis para a produção e manufatura das ideias e funções necessárias para a utilização pelos clientes do produto ou processo. Ideia 2) A instalação do filtro prensa sería uma boa alternativa, pois é uma tecnologia já conhecida no ramo de mineração, contudo o custo de instalação não é baixo e o período de amortização poderá ser superior a 60 meses. G Levantar e impregnar-se das tendências mercadológicas, conceituais e tecnológicas do produto ou processo. Ideia 3) Instalação de uma cisterna de 10m³ abaixo dos moinhos de bolas, uma bomba centrífuga e tubulações em aço inoxidável, direcionando os materiais ao tanque de agitação geral – alimentação dos moinhos. H Examinar as variáveis para a produção e manufatura das ideias e funções necessárias para a utilização pelos clientes do produto ou processo. G Levantar e impregnar-se das tendências mercadológicas, conceituais e tecnológicas do produto ou processo. 29 H Examinar as variáveis para a produção e manufatura das ideias e funções necessárias para a utilização pelos clientes do produto ou processo. 30 G Nº 25 26 27 28 Ideia 3) O controle de nível entre a nova cisterna de 10m³ ao tanque de agitação 80m³, sería simples através de automação existente, juntamente com a equipe de implementação. Ideia 4) Construir uma cobertura parcial ou total em 4.000m² no pátio de pedras, porque há perdas dos finos, pela ação do vento e chuva. Esta cobertura poderá ser com telhado ou lona. Anualmente é realizado uma medição topográfica no monte de pedras para verificar a quantidade de perdas houve no processo, normalmente está abaixo de 2%, conforme o aceitével pela empresa Alfa. Ideia 1) A recirculação está de acordo por se tratar de uma utilização do resíduo internamente (ISO 14.001). Para a implementação, a tecnologia está Levantar e impregnar-se das consolidada através da equipe de trabalho tendências mercadológicas, bem como os equipamentos necessários. conceituais e tecnológicas do A matéria prima reutilizada diminui a produto ou processo. extração da mesma na jazida. Outro ponto relevante é a amenização da operação humana atribuindo a melhora de postura na extração do material da piscina auxiliada na OSHAS 18.001. Quadro 10 – Trevo Fractal Empresa Alfa Fonte: Autoria própria 105 Nº 31 32 33 34 Modelo de Referência Trevo Fractal Descrição das Ações-Empresa Alfa Registrar as soluções, as idéias e os conceitos preliminares e sua evolução, para atender os clientes com o produto ou processo. Para o conceito 3) Visto que a parada dos equipamentos no horário de ponta é muito viável para a empresa, este processo permanecerá até uma maior demanda de produção e por consequência os equipamentos terão que funcionar durante o horário de ponta, deixando de economizar 152.000 reais por mês. Ou a instalação de um grupo gerador para manter os equipamentos funcionando sem o uso da energia contratada pela companhia distribuidora local da mesma. Para o conceito 4) A empresa foi instalada em 2005 e como o projeto é atual, a mesma já está composta por motores de alto rendimento e inversores de frequência conforme a necessidade do processo, bem como o auxílio de partida suave, efetuando a economia de energia elétrica. A iluminação pode ser implementada com tecnologia mais eficiente, contudo o consumo de energia elétrica, corresponde somente 4% do montante total na indústria conforme aborda a Aneel (2010). G Levantar e impregnar-se das tendências mercadológicas, conceituais e tecnológicas do produto ou processo. Ideia 5) A instalação de grupo geradores de 3MVA, sendo o mesmo em média tensão por causa da concepção das instalações elétricas, atenderia a unidade fabril e o custo do investimento poderia ser amortizado em menos de 60 meses. A tecnologia do sistema de geração elétrica está consolidado por óleo diesel e/ou gás natural. H Examinar as variáveis para a produção e manufatura das ideias e funções necessárias para a utilização pelos clientes do produto ou processo. Ideia 5) A instalação do grupo gerador na unidade fabril seria uma boa opção, visto que além da economia real do projeto após a amortização dos equipamentos, a unidade fabril teria autonomia em caso de um problema de fornecimento da companhia de distribuição do Paraná, ou seja, a Copel. Levantar e impregnar-se das tendências mercadológicas, conceituais e tecnológicas do produto ou processo. Ideia 6) A instalação de iluminação de alta eficiência energética já é bem difundida no Brasil, neste sentido a migração de um sistema normal para um de baixo consumo de energia elétrica é muito tranquilo. Os exemplos de tecnologias são: Lâmpadas fluorescentes; Conj. Autôn. – placas fotovoltaícas; Fotocélulas. Ação F G Quadro 10 – Trevo Fractal Empresa Alfa Fonte: Autoria própria 106 Nº 35 36 Ação Modelo de Referência Trevo Fractal Descrição das Ações-Empresa Alfa H Examinar as variáveis para a produção e manufatura das ideias e funções necessárias para a utilização pelos clientes do produto ou processo. Ideia 6) A instalação de iluminação de alta eficiência energética, pode ser implementada nas instalações da empresa Alfa, sem ocasionar nenhum problema para o processo industrial. I Encontrar e escolher conceitos que viabilizem as soluções das funções e a sua concepção para a pesquisa e testes do produto ou processo. Há a potencialidade de implantação das ideias abordas avaliando as possibilidades técnicas e econômicas. Ideia 1) Controle de níveis entre os tanques sob os moinhos de bolas e tanque de armazenagem da água de processo. Ideia 2) Instalação de um filtro prensa; Ideia 3) Instalação de uma cisterna sob os tanques dos moinhos de bolas e interligação ao tanque de agitação; Ideia 4) Instalação de cobertura sobre o pátio de matéria prima; Ideia 5) Instalação do Grupo Gerador; Ideia 6) Instalação de iluminação de alta eficiência luminosa e energética. Quadro 10 – Trevo Fractal Empresa Alfa Fonte: Autoria própria Após a reflexão das ideias e das propostas de melhorias apontadas no Quadro 10, é possível avaliar as possibilidades e compará-las com as outras metodologias e ferramentas de gestão. As metodologias de gestão MASP e PmaisL apresentaram algumas soluções para alguns problemas específicos no processo de produção. As soluções apontadas por estas motodologias, visaram amenizar as perdas de matéria prima em pontos críticos no processo industrial. Também foram apontadas algumas possíveis soluções para a redução do consumo de energia elétrica. O Trevo Fractal utilizou de dados levantados pelas ferramentas de gestão do MASP para munir o modelo de informações e juntamente com uma equipe especialista no uso deste modelo foi possível propor soluções mais abangentes. No Quadro 11 há uma comparação das propostas de soluções apresentadas por todas as metodologias abordadas neste trabalho (MASP, PmaisL e MTF) para a redução de perdas da matéria prima e redução do consumo de energia elétrica. 107 Perdas de Matéria Prima Redução do Consumo de Energia Elétrica Proposta de Soluções Metodologia Ganhos (R$) Controle de nível entre os tanques de alimentação dos moinhos de bolas ao tanque de armazenagem de água do processo. MASP R$1.350,00 por mês Desligamento dos motores de maior consumo no horário de ponta das 18:00h as 21:00h. MASP X Mudança de nível dos tanques de alimentação para o desligamento dos moinhos de bolas de 40% para 10%. PmaisL R$21.987,43 por mês X Redução da limpeza dos filtros na área de expedição de 12 para 2 vezes ao dia PmaisL R$3.800,00 por mês Instalação de grupo gerador para o horário de ponta. PmaisL *R$55.000,0 0 por mês X A recirculação é baseada em controle de níveis dos tanques auxiliares de alimentação dos moinhos de bolas e tanque produto + a bomba Sump da expedição, em relação ao nível do tanque de armazenagem do tanque de água do processo. MTF *R$5.000,00 por mês X Instalação de um equipamento como o filtro prensa no sistema de recirculação), faria com que a piscina não recebesse mais materiais sólidos, apenas a água e particulados com baixa concentração de sólidos. MTF *R$25.000,0 0 por mês X Instalação de uma cisterna de 10m³ abaixo dos moinhos de bolas, uma bomba centrífuga e tubulações em aço inoxidável, direcionando os materiais ao tanque de agitação geral – alimentação dos moinhos. MTF *R$20.000,0 0 por mês X X X R$80.704,26 por mês O controle de nível entre a nova cisterna de 10m³ ao tanque de *R$25.000,0 X agitação 80m³, seria simples através MTF 0 por mês de automação existente, juntamente com a equipe de implementação. Quadro 13 – Quadro Comparativo entre as Ferramentas de Gestão e o MTF na Empresa Alfa Fonte: Autoria própria 108 Perdas de Matéria Prima Redução do Consumo de Energia Elétrica Proposta de Soluções Metodologia Ganhos (R$) Instalação de cobertura sobre o pátio de matéria prima, com uma área total de 4.000m² MTF *R$ 5.800,00 por mês X A instalação de grupo geradores de 3MVA, sendo o mesmo em média tensão por causa da concepção das instalações elétricas, atenderia a unidade fabril e o custo do investimento poderia ser amortizado em menos de 60 meses. MTF *R$ 95.0000,00 por mês X A instalação de iluminação de alta eficiência energética já é bem difundida no Brasil, neste sentido a migração de um sistema normal para um de baixo consumo de energia elétrica é factível. Os exemplos de tecnologias são: Lâmpadas fluorescentes; Placas fotovoltaícas; Fotocélulas. MTF *R$ 850,00 por mês X OBS: *R$ - Valores estimados de retorno após os devidos investimentos Quadro 11 – Quadro Comparativo entre as Ferramentas de Gestão e o MTF na Empresa Alfa Fonte: Autoria própria Através do Quadro 11 foi possível notar que a aplicação do MTF as opções foram mais amplas, bem como o aprofundamento do entendimento do problema. Sendo assim o MTF proporcionou novas soluções em relação as ferramentas de gestão. O sistema não é finito, ou seja, poderia ter contuidade em formato aleatório independentemente do problema ou solução, contudo as propostas foram satisfatórias para esta etapa do estudo. 5.2 EMPRESA BETA – PCC A coleta dos dados na empresa Beta foi realizada junto a equipe apresentada no Quadro 5, através dos Anexos D, E, F e Apêndice A. Seguem as informações estruturadas em cada ferramenta proposta neste trabalho. 109 5.2.1 Levantamento dos Pontos de Melhoria da Empresa Beta Após um Brainstroming com a equipe da empresa Beta, foram apontados os seguintes problemas operacionais/equipamentos, sendo os mais onerosos para a unidade fabril, em formato de um Pareto apresentado no Gráfico 8. Mogi Guaçu - PCC 5 4 4 3 3 2 2 1 1 sp or te Tr an çã o ut en M an en de m ia Ec on o Pe rd as de m at er ia er gi a is 0 100% 90% 80% 70% 60% 50% 40% 30% 20% 10% 0% Gráfico 8 – Pareto dos principais custos operacionais da empresa Beta Fonte: Autoria própria No Gráfico 8, houve um agrupamento de causas que são os maiores custos operacionais da empresa Beta, ou seja, perdas de materiais e consumo de energia elétrica correspondem 70% de todos os custos da unidade fabril. Estes dados foram extraídos de uma pesquisa com a equipe da empresa Beta, sendo que as cinco pessoas entrevistadas apontaram duas causas de altos custos relacionados no processo fabril, totalizando 10 votos, o primeiro mais significativo e o segundo menos significativo. Da pesquisa foram extraídos os seguintes dados: 4 votos para as perdas de materiais foram as mais significativas, 3 pora consumo de energia elétrica, 2 para custos de manutenção e 1 voto para o transporte, os mesmos estão demonstrados no anexo E, juntamente com os dados do apêndice A, da empresa Beta. 110 Neste caso, se houvesse uma solução de melhoria para economizar matéria prima e energia elétrica a empresa Beta poderia reduzir significativamente os custos e, por conseqüência, aumentar a margem de lucro por produto. Perdas de Materiais: No Gráfico 9 estão as perdas de matéria prima para o Carbonato de Cálcio Precipitado. Resíduos do Processo PCC 1800 1600 1627 1400 1384 TON 1200 1276 1000 800 600 400 200 0 2008 2009 2010 Gráfico 9 – Perdas de matéria prima – CaCO3 - PCC Fonte: Autoria própria Economia de Energia: No Gráfico 10, encontram-se os dados de consumo de economia de energia elétrica. 111 Consumo de Energia PCC 115 114 114 KWh/Ton 113 112 112 111 110 110 109 108 2008 2009 2010 Gráfico 10 – Consumo de energia elétrica - PCC Fonte: Autoria própria Manutenção: Seguem os custos de manutenção por tonela produzida no Gráfico 11. Custo da Manutenção por Toneladas Produzidas 50,00 Custo em Reais / Ton prod. 45,00 40,00 35,00 43,60 40,50 30,00 30,20 25,00 20,00 15,00 10,00 5,00 0,00 2008 2009 Gráfico 11 – Custo de Manutenção PCC Fonte: Autoria própria 2010 112 Transporte: Seguem os custos relacionados aos transportes do carbonato de cálcio PCC por caminhão no do Gráfico 12. Custo do Transporte em Reais/Ton Custo Tonelada Transportada via Caminhão 40,00 35,00 35,00 30,00 25,00 32,00 28,00 20,00 15,00 10,00 5,00 0,00 2008 2009 2010 Gráfico 12 – Custo de Transporte da Empresa PCC Fonte: Autoria própria 5.2.2 MASP – Empresa Beta Com o levantamento dos dados através do brainstorming e do pareto tendo os principais problemas tais como: Perdas de matéria prima; Consumo de energia; Custos de manutenção; Custos de transporte. Foram aplicadas algumas ferramentas do MASP para encontrar possíveis soluções de melhoria para as perdas de matéria prima e consumo de energia elétrica, visto que são os mais significativos, apontados através das planilhas de produção, juntamente com as atas de reuniões realizadas na empresa pela equipe, nos dias 09 de junho de 2010 e 30 de agosto de 2010, os dados estão no anexo D da empresa Beta neste trabalho. 113 Perdas de matéria prima na empresa Beta Através da Figura 22, apresenta-se o diagrama de causa e efeito (Diagrama de Ishikawa) para apontar o problema das perdas de matéria prima. Cal Virgem Meio Ambiente A Método C B E D F Perdas de PCC G I H Operadores K J Hidratador no processo L Redução Figura 22 – Diagrama de Ishikawa – Perdas de matéria prima / PCC Fonte: Adaptado pelo Autor A – Avaliação da qualidade: brancura e porcentagem de pureza; B – ### C – Vazamento no piso de PCC e água; D – Consumo excessivo de água e energia elétrica; E – Utilizar o acompanhamento de produção com o PDCA; F – ### G – Avaliação e regulagem no sistema do hidratador para melhorar a eficiência; H – Efetuar análise em laboratório da matéria prima e produto acabado; I – Verificar com a engenharia sobre capacidade produtiva e novo layout de tubulação de saída; J – No slaker há uma redução de produção bem como vazamento na tubulação; K- A meta de redução é de no mímino 10% das perdas existentes; L - ### Após as identificações das possíveis falhas e causas para a perda de matéria prima na empresa Beta através da ferramenta Ishikawa baseada na reunião com a equipe no dia 09/06/2010, foram registradas algumas ações orientadas pela 114 planilha 5W2H. A referida planilha encontra-se integralmente no anexo F da empresa Beta. O resumo das ações estão no Quadro 12. WHAT WHERE WHY HOW WHO WHEN O QUE FAZER (AÇÃO) ONDE REALIZAR A AÇÃO POR QUE FAZER COMO FAZER QUEM Quando Redução nas perdas de carbonato em processo - PCC Hidratador Sistema da queima da Cal Redução de custo e menor geração das perdas Avaliação da qualidade da Cal, vinda do fornecedor Produção 18/06/2010 Redução nas perdas de carbonato em processo - PCC Hidratador Sistema da queima da Cal Redução de custo e menor geração das perdas Revisão e ajuste nos agitadores do Hidratador Manutenção 15/06/2010 Redução nas perdas de carbonato em processo - PCC Hidratador Sistema da queima da Cal Redução de custo e menor geração das perdas Aumentar o tempo de reação no equipamento Produção Manutenção Automação 15/06/2010 Redução nas perdas de carbonato em processo - PCC Hidratador Sistema da queima da Cal Redução de custo e menor geração das perdas Trocar tubulação desgastada na saída o Hidratador Manutenção 15/06/2010 Redução de custo e menor geração das perdas Melhorar o isolamento contra a água de chuva na entrada do silo de cal, bem como revisão no sistema do elevador de canecas, evitando o acumulo de material depositado no piso da área de descarga da cal virgem. Manutenção Produção 28/06/2010 Redução nas perdas de carbonato em processo - PCC Hidratador Sistema da queima da Cal Quadro 14 – 5W2H – Plano de Ações para a Empresa Beta – Matéria Prima Fonte: Adaptado pelo Autor Estas ações implementadas pela equipe de estudo, representaram última etapa para alimentar um PDCA da empresa Beta, Figura 23, na busca redução de perdas de matéria prima. Segue abaixo o PDCA aplicado, Figura 23. Com as ações do MASP foi possível avaliar, através da planilha de produção no anexo B da empresa Beta, que houve uma redução significativa na geração dos 115 resíduos, ou seja, a partir de julho de 2010, iniciando o ano com uma média de 121,16 tons de janeiro a junho, para 91,50 tons de julho a dezembro de 96.082,92 toneladas processados durante o ano de 2010. Plan - Planejar Avaliação junto ao fornecedor de cal virgem a qualidade do material, para obter um melhor desempenho na queima durante a reação. Programar uma inspeção e manutenção no Hidratador para avaliar as condições do equipamento. Fazer o levantamento do trecho que deverá ser substituído da tubulação de saída do equipamento que apresenta vazamentos. Avaliar e inspecionar por onde há entrada de água no poço do silo de cal. Do - Fazer Substituição das palhetas dos agitadores do Hidratador - 3 conjuntos de agitadores. Substituição de 48 metros de tubulação de 4" em aço inox, da saída do Hidratador até o rack de trocador de calor. Melhorar a vedação da cobertura do poço de acesso ao elevador de canecas no silo de cal. Check - Verificar Após as manutenções nos agitadores e a troca da tubulação de saída do hidratador e reparo no telhado do poço de acesso ao elevador de canecas do silo de cal, houve uma redução nas perdas de matéria prima da unidade. Esta redução está descrita na planilha de produção da unidade Beta. Action - Avaliar os resultados Após as intervenções nos sistemas houve uma redução na geração de perdas no processo: porque até junho 2010 havia uma geração média de 121,16 ton/mês e após as ações tomadas a geração de resíduo passou para uma média de 91,50 ton/mês. Esta informação gerada está na planilha de produção da empresa Beta no ano de 2010. Figura 23 - PDCA – Perdas de Matéria Prima / PCC Fonte: Adaptado pelo Autor Ainda há perdas no processo, porém houve uma redução de 24,5% entre os dois semestres de todo o montante gerado durante o ano de 2010. Redução de energia elétrica na empresa Beta Através da Figura 24, apresenta-se o diagrama de causa e efeito (Diagrama de Ishikawa) para apontar o consumo de energia elétrica. 116 Energia Elétrica Meio Ambiente A Método C B E D F Redução de energia elétrica G I H Operadores K J Compres / Agit. Reatores nos processos L Redução Figura 24 – Diagrama de Ishikawa – Consumo de Energia Elétrica / PCC Fonte: Adaptado pelo Autor A – Avaliação das cargas elétricas em cada sistema da fábrica; B – ### C – Diminuir o consumo de energia, por consequência menor necessidade de geração; D – Consumo excessivo de energia elétrica; E – Utilizar o acompanhamento de produção com o PDCA; F – ### G – Efetuar a parada dos equipamentos quando não é necessário; H – Evitar de funcionar os equipamentos em baixa carga; I – Verificar a possibilidade de substituir os motores por equipamentos de alto rendimento; J – Fazer um estudo de viabilidade para substituir sistema de partida atual por chaves soft start; K – A meta de redução é de no mímino 10% das perdas existentes; L – Com equipamentos novos e de alto rendimento a manutenção será amenizada; Após as identificações das possíveis melhorias para a redução de energia elétrica na empresa Beta, estas foram registrados na planilha 5W2H, que encontrase integralmente no anexo F da empresa Beta. Um resumo da planilha 5W2H encontra-se no Quadro 13. 117 WHAT WHERE WHY HOW WHO WHEN O QUE FAZER (AÇÃO) ONDE REALIZAR A AÇÃO POR QUE FAZER COMO FAZER QUEM Quando Fazer a substituição do motor de 650kW / 380V para equipamento de alto rendimento Engenharia Manutenção Dez/12 Redução no consumo de energia elétrica – PCC Compressores de CO2 Redução de custo com energia elétrica Fazer a substituição do Redução de painel elétrico Compressores Engenharia Dez/12 custo com Manutenção de CO2 (Y/∆) motor de energia elétrica 650kW / 380V, partida soft-start Quadro 15 – 5W2H – Plano de Ações para a Empresa Beta – Energia Elétrica Fonte: Adaptado pelo Autor Redução no consumo de energia elétrica – PCC Após as ações realizadas no 5W2H, segue abaixo a última etapa do MASP, que é o PDCA, tendo na Figura 25 os controles de cada etapa da ferramenta em relação as reduções do consumo de energia elétrica. Plan – Planejar Avaliação econômica para a substituição dos motores do Compressores de CO2 por equipamentos de alto rendimento, bem como a troca de acionamentos convencionais por sistema de partida suave. Do - Fazer Os equipamentos de maior impacto ao consumo de energia são os motores de 650kW do sistema dos Compressores de CO2.. A solução para amenizar o consumo de energia é a troca dos equipamentos obsoletos (com + de 10 anos de uso), porém o alto custo para este investimento será aplicado somente após o primeiro trimenstre de 2012. Check - Verificar Após a substituição, poderá ser verificado se haverá ou não eficácia na economia de energia. Action - Avaliar os resultados OBS: Depende da implementação para a avalição dos resultados. Figura 25 – PDCA – Redução do Consumo de Energia Elétrica / PCC Fonte: Adaptado pelo Autor 118 A avaliação do MASP somente poderá ser concluída após os investimentos implementados, que transcorrerão em março de 2012, conforme a programação estipulada pela planilha de ação 5W2H que encontra-se no anexo F deste trabalho. 5.2.3 PmaisL – Empresa Beta Problema: Perdas de matéria prima CaCO3 Através da reunião realizada no dia 09/06/2010 e 30/08/2010 com a equipe foram aplicados as ferramentas do MASP nos problemas de processo apresentados nas reuniões. Após a aplicação do MASP nos dois casos, agora haverá a aplicação da ferramenta PmaisL. Seguem alguns dados coletados após a aplicação da PmaisL: Reduzir as perdas de matéria prima: CaCO3 - PCC Mesmo havendo uma redução na geração de perdas do carbonato de cálcio, ainda há perdas no processo industrial, principalmente em paradas normais e anormais dos reatores e tanques de armazenagem. Mensurar o total de perdas dos resíduos CaCO3 anualmente, independentemente do tipo de geração e aplicar as 3 fases da ferramenta PmaisL; Avaliar possibilidades de redução das fontes de geração; Avaliar possibilidades de reutilização dos resíduos internamente; Reciclagem externa. Foram reunidos no Quadro 14 todos os pontos de geração de resíduos do carbonato de cálcio, em cal virgem ou slurry. A maior geração de resíduos no processo industrial é devido à cal não reagida no hidratador. Em média há uma geração de 15m³ de pedra de cal não reagida e água de processo. O total de geração de carbonato de cálcio é de aproximadamente 450m³/mês, ou 90 ton/mês. 119 Equipamentos Processo PmaisL (níveis: 1,2 e 3) Silo de cal virgem Armazenagem de 1000 m³ em cada silo – tamanho das pedras 1” 1 – Geração suspensão Hidratador Capacidade de 7 m³/h – Inicia o processo da reação do carbonato 1 – Geração das pedras de cal virgem não reagidas e calor. Tanque de Hidratação Armazena a cal pré reagida no tanque de Hidratação. – cap. 70 m³ 1 – Geração de calor e perda de água. Compressores Compressores de alimentação do gás carbono nos tanques dos reatores. 2 – Perda de água Reatores Realizam o processo de reação do carbonato de cálcio em cada ciclo das bateladas. 2 – Perda de água e CaCO3 Peneiras de classificação de tamanho das partículas Em cada batelada dos reatores os tamanhos das partículas são classificados para o envio aos tanques de armazenagem final. 3 – Reciclagem do CaCO3 externo. do pó em Quadro 16– Níveis da PmaisL na Empresa Beta Fonte: Autoria própria Melhorias para amenizar a geração na fonte – Nível 01 A redução da geração foi implementada da seguinte forma: Solicitar ao fornecedor de cal uma qualidade superior para amenizar as perdas. No descarte de cal não reagido no Hidratador e das peneiras, os materiais são destinados para caçambas de 5m³. Todo o material é conduzidos através de tubulações junto com água do processo. Instalar um coletor de materiais sólidos por transportador helicoidal, assim o material será conduzido até as caçambas sem o uso de excesso de água. Melhorias para reutilizar o CaCO3 internamente – Nível 02 Não há possibilidade de reutilizar o carbonato de cálcio após o processo de reação iniciar, ou seja, o material e a água são descartados. Melhorias para reutilizar o CaCO3 externamente – Nível 3 120 A indústria papeleira reutiliza o carbonato de cálcio descartado para aplicação deste lodo nas fazendas do reflorestamento de eucalipto. Com isso, o processo de descarte do carbonato de cálcio se torna autossustentável. Todos os insumos básicos, tais como: água e energia elétrica que são fornecidos para a empresa Beta são originários da indústria papeleira, por esta razão mesmo gerando o rejeito, a empresa Beta acaba alimentando a papeleira com produto final – PCC e o lodo para as florestas de reflorestamento. Problema: Consumo de energia elétrica Através da reunião realizada em 20/09/2010 foi aplicado a metodogia MASP na redução de energia elétrica, agora haverá a aplicação da ferramenta PmaisL. Seguem alguns dados coletados após a aplicação da PmaisL: Reduzir o consumo de energia elétrica Melhorias para reduzir o consumo de energia elétrica – Nível 01 Uso de lâmpadas frias, tipo fluorescente, PL entre outras possibilidades (uso quando possível da iluminação natural); Desligamento dos motores no horário de ponta, se possível. Níveis 02 e 03 da PmaisL Para o uso interno e/ou externo da energia elétrica, somente é possível com a instalação de grupo geradores a diesel e/ou gás natural. 5.2.4 Modelo Trevo Fractal – Empresa Beta Através das atas de reuniões, apêndice A e, mais os anexos D, E e F da empresa Beta, será realizado preenchimento do Quadro 15, para a construção do sistema Trevo Fractal da empresa Beta. 121 Nº 1 2 3 4 Ação Modelo de Referência Trevo Fractal Descrição das Ações Empresa Beta A Avaliar o mercado consumidor e não consumidor e a sua influência no contexto de utilização do produto ou processo. O produto é padronizado e possui a qualidade consolidada junto ao clientes. Apenas o processo industrial está sendo melhorado, visando uma redução de 4% como meta anual de redução nos custos operacionais. B Identificar os clientes e as suas necessidades atendidas com a utilização do produto ou processo. Cliente externo está satisfeito com o produto fornecido, contudo o cliente interno solicita melhorias, para amenizar as perdas de cal e por consequência a redução de custo. Outro ponto é a certificação da ISO 14000 verificando o sistema ambiental, bem como a OSHAS 18000, visando a redução de acidentes. O sistema da ISO 9000 já está implantada desde 2007. C Definir as características iniciais do processo produtivo para a manufatura das funções necessárias aos clientes do produto ou processo. D 5 E 6 1E Descrever as expectativas dos clientes através das funções e os serviços necessários ao produto ou processo. A unidade fabril de Mogi Guaçu, é automatizada em todo o seu processo industrial. Este sistema possibilita uma garantia na qualidade do produto. Melhoria no processo de produção com a redução dos custos operacionais. A empresa determina a certificação da ISO 14000, pois a expectativa é o atendimento correto no manuseio de produtos químicos bem como a redução de matéria prima. Já para a OHSAS 18000, a empresa objetiva a amenização das atividades manuais, consolidando com automações em seus processos e novos conceitos para as melhorias. Formalizar, representar e Baseado no gráfico de pareto, identificou-se materializar para se verificar as as perdas/custos como as mais significtivas, ideias para as funções e os sendo: Perdas de matéria prima e consumo serviços necessários ao produto ou de energia elétrica. processo. Anotar os dados que potencializem As perdas de matéria prima são: informações aos participantes do 1. Silo de matéria prima; desenvolvimento do produto ou 2. Hidratador; processo. 3. Tubulações de saída do Hidratador; Formalizar, representar e 4. Peneiras de classificação; materializar para se verificar as ideias para as funções e os 5. Qualidade da cal. serviços necessários ao produto ou processo. Quadro 17 – Trevo Fractal Empresa Beta Fonte: Autoria própria 122 Nº Ação 7 2E 8 3E 9 1E Modelo de Referência Trevo Fractal Descrição das Ações Empresa Beta 1. Silo de matéria prima: perda por chuva e pelo vento e o mesmo não pode entrar em contato com úmidade; 2. Hidratador: perda de eficiência pelo grande desgaste das palhetas dos agitadores; Traduzir e simplificar os dados em 3. Por causa do produto ser abrasivo e a informações e formatos de empresa já possuir mais de 10 anos de representações para a perfeita operação, as tubulações de saída do compreensão do produto ou hidratador há furos e trincas na mesma. processo. Formalizar, representar e 4. As peneiras de classificação são responsáveis pela separação de produto materializar para se verificar as bom e rechaço. Nesta classificação do ideias para as funções e os rechaço há perdas de CaCO3 e de água serviços necessários ao produto ou no processo, porque o transporte do processo. mesmo é realizado por desnível em tubulações até as caçambas de descarte. 5. Má qualidade da cal, faz com que parte do material não tenha uma boa atividade no hidróxido, gerando muito resíduo. Conceito 1) Redução de perdas da matéria prima: As perdas mais significativas pela Efetuar a reflexão de todas as classificação de quantidades são: informações para gerar os 4. Peneiras de classificação, há uma conhecimentos, idéias e soluções perda média mensal de 70 tons. para que haja uma orientação das 5. Má qualidade de calcinação da cal ações de desenvolvimento do virgem, por consequência há uma produto ou processo. geração de 15 tons/mês. Formalizar, representar e 2. Hidratador: substiuição das palhetas materializar para se verificar as dos agitadores do hidratador, por causa ideias para as funções e os do desgaste das palhetas. serviços necessários ao produto ou 3. Tubulações de saída do hidratador: processo. Não há perdas de matéria prima por este problema. 5. Má qualidade da cal virgem: Foi abordado Anotar os dados que potencializem juntamente com o fornecedor todos os informações aos participantes do tópicos que acarretam no PCC: desenvolvimento do produto ou - Falha no hidróxido; - Baixa brancura; processo. - Úmidade no processo de transporte. Formalizar, representar e 2. Hidratador: A alta temperatura e atrito materializar para se verificar as direto do material sobre as palhetas dos ideias para as funções e os agitadores, ocorre desgastes no mesmo. serviços necessários ao produto ou 3. Tubulações: foram substituídas as processo. mesmas por outras de 4” de aço inoxidável. Quadro 15 – Trevo Fractal Empresa Beta Fonte: Autoria própria 123 Nº 10 11 12 13 Ação 2E Modelo de Referência Trevo Fractal Traduzir e simplificar os dados em informações e formatos de representações para a perfeita compreensão do produto ou processo. Formalizar, representar e materializar para se verificar as ideias para as funções e os serviços necessários ao produto ou processo. 3E Efetuar a reflexão de todas as informações para gerar os conhecimentos, idéias e soluções para que haja uma orientação das ações de desenvolvimento do produto ou processo. Formalizar, representar e materializar para se verificar as ideias para as funções e os serviços necessários ao produto ou processo. 1E Anotar os dados que potencializem informações aos participantes do desenvolvimento do produto ou processo. Formalizar, representar e materializar para se verificar as ideias para as funções e os serviços necessários ao produto ou processo. 2E Descrição das Ações Empresa Beta Após todas as implementações realizadas pelas ferramentas MASP e PmaisL, ainda há uma geração de 91,5 tons/mês de resíduos, por falhas de má qualidade da cal e desgastes prematuros no hidratador. Realizar testes em outros fornecedores de cal virgem, para aumentar a qualidade e por consequência reduzir as perdas no momento do hidróxido. 4. Classificação das peneiras: Este equipamento é o responsável pela separação dos produtos de PCC, contudo qualquer problema no equipamento pode ocorrer falha na qualidade do produto final e também o aumento de desperdício de produto ao descarte. Traduzir e simplificar os dados em 4. Classificação das peneiras: esta fase do informações e formatos de processo é composto por 3 conjuntos de representações para a perfeita peneiras, tendo a classificação do material compreensão do produto ou através de malhas de 45 micras. Estas processo. malhas devem ser monitoradas pelo Formalizar, representar e operador, pelo menos 2 vezes por turno, ou materializar para se verificar as seja, 6 vezes por dia. Quando há um ideias para as funções e os rompimento ou saturação da mesma, boa serviços necessários ao produto ou parte do produto acabado é direcionado para as caçambas de descarte. processo. Quadro 15 – Trevo Fractal Empresa Beta Fonte: Autoria própria 124 Nº 14 15 16 17 Ação Modelo de Referência Trevo Fractal Descrição das Ações Empresa Beta 3E Efetuar a reflexão de todas as informações para gerar os conhecimentos, idéias e soluções para que haja uma orientação das ações de desenvolvimento do produto ou processo. Formalizar, representar e materializar para se verificar as ideias para as funções e os serviços necessários ao produto ou processo. 4. Classificação das peneiras: Esta fase do processo é uma das mais críticas, por se tratar de uma separação do produto acabado, pois o mesmo após esta classificação, há dois destinos: a) tanque de produto acabado; b) caçambas de descarte. Um sistema não confiável, pode comprometer a qualidade do produto e por consequência afetar o cliente final, ou também, o desperdício de material, elevando os custos operacionais da unidade fabril. 1E Anotar os dados que potencializem informações aos participantes do desenvolvimento do produto ou processo. Formalizar, representar e materializar para se verificar as ideias para as funções e os serviços necessários ao produto ou processo. Há um consumo muito grande de energia elétrica no processo industrial de PCC, principalmente nos seguintes equipamentos: Lavador de CO2; Hidratador, Reatores; Compressores de CO2; Agitadores. 2E Traduzir e simplificar os dados em informações e formatos de representações para a perfeita compreensão do produto ou processo. Formalizar, representar e materializar para se verificar as ideias para as funções e os serviços necessários ao produto ou processo. 3E Efetuar a reflexão de todas as informações para gerar os conhecimentos, idéias e soluções para que haja uma orientação das ações de desenvolvimento do produto ou processo. Formalizar, representar e materializar para se verificar as ideias para as funções e os serviços necessários ao produto ou processo. A unidade de PCC está situada dentro das instalações da papeleira, sendo assim alguns insumos são fornecidos pela, mesma, tais como: Energia elétrica; Água de processo; CO2; Ar comprimido. Todos os insumos são fazem parte de um custo padrão estipulado em um contrato, sendo o mesmo é levado em conta, para a formação do preço do CaCO3. Conceito 2) Redução da Energia Elétrica: Como foi abordado anteriormente, os insumos são fornecidos e descontados pela papeleira, no momento de aquisição do CaCO3 em um período contratual longo. Contudo a empresa Beta pode parametrizar seus equipamentos para reduzir o consumo de energia elétrica, bem como os outros insumos e poderá aplicar um desconto para a papeleira, rateando os lucros com as reduções dos insumos. O contrato deverá ser revisado em 2012. Quadro 15 – Trevo Fractal Empresa Beta Fonte: Autoria própria 125 Nº 18 19 20 21 Ação Modelo de Referência Trevo Fractal 1E Anotar os dados que potencializem informações aos participantes do desenvolvimento do produto ou processo. Formalizar, representar e materializar para se verificar as ideias para as funções e os serviços necessários ao produto ou processo. 2E Traduzir e simplificar os dados em informações e formatos de representações para a perfeita compreensão do produto ou processo. Formalizar, representar e materializar para se verificar as ideias para as funções e os serviços necessários ao produto ou processo. 3E F Refletir as informações para gerar conhecimentos, ideias e soluções que orientem as ações de desenvolvimento do produto ou processo. Formalizar, representar e materializar para se verificar as ideias para as funções e os serviços necessários ao produto ou processo. Descrição das Ações Empresa Beta Lista de equipamentos que poderiam ser desligados no horário de ponta: Lavador de CO2: 20 kW – 380V; Hidratador: 100kW – 380V; Reatores: 350kW – 380V; Compres. de CO2:: 2 x 130kW – 380V; Agitadores: 8 x 20kW – 380V; Refrigeração ambientes: 245kW – 380V. Total de energia elétrica que poderia ser economizada com os equipamentos desligados no horário de ponta: Total: 1135 kW em 380V. Total gasto com energia elétrica no horário de ponta, em reais por mês com o consumo dos equipamentos: Total: (1135x 0,75 x 3 x 5 x 4): R$ 51.075,00. Conceito 3) Instalar outros tanques de armazenagem para que a planta possa parar os equipamentos no horário de ponta sem comprometer o fornecimento de carbonato de cálcio precipitado ao cliente. Conceito 4) A instalação de grupo geradores para manter operando a unidade fabril no horário de ponta. Conceito 5) Aplicar na instalação fabril: Motores alto rendimetos; Inversores e partidas suaves no acionamento dos motores elétricos; Iluminação com tecnologia de alta eficiência luminosa. Conceito 1) Redução nas perdas de PCC em cada fase do processo industrial. As manutenções preventivas no hidratador e no silo de cal virgem, podem reduzir as Registrar as soluções, as idéias e perdas, basicamente melhorando o projeto os conceitos preliminares e sua atual com a implementação de novos evolução, para atender os clientes materiais para resistirem as abrasões em metais ou equipamentos. Melhoria na com o produto ou processo. peneiras ou a substituição das mesmas por centrífugas, aumentariam a segurança da qualidade do produto e praticamente extiguiriam as perdas de CaCO3 nesta etapa sensível do processamento industrial. Quadro 15 – Trevo Fractal Empresa Beta Fonte: Autoria própria 126 Nº 22 23 24 25 26 Modelo de Referência Trevo Fractal Descrição das Ações Empresa Beta G Levantar e impregnar-se das tendências mercadológicas, conceituais e tecnológicas do produto ou processo. Idéia 1) A redução das perdas de matéria prima está de acordo por se tratar de uma utilização do resíduo internamente (ISO 14.001). Para a implementação, a tecnologia está consolidada através da equipe de trabalho bem como os equimentos necessários. A matéria prima reutilizada diminui a extração da mesma na jazida. Outro ponto relevante é a amenização da operação humana atribuindo a melhora de postura na extração do material nas caçambas de descarte auxiliada na OSHAS 18.001. H Examinar as variáveis para a produção e manufatura das ideias e funções necessárias para a utilização pelos clientes do produto ou processo. Idéia 1) Uma cobertura maior na área de descarga da cal virgem, reduziria a possibilidade de umidecer por chuva o material e por consequência a reação ocorria somente no hidratador. Assim haveria um melhor aproveitamento do principal insumo na empresa Beta. G Levantar e impregnar-se das tendências mercadológicas, conceituais e tecnológicas do produto ou processo. Idéia 2) Instalação de uma palheta com revestimento nas mesmas com uma liga de carbeto de tungstênio, sendo assim o hidratador faría uma melhor homogenização da cal virgem, quando o material sofresse a reação do hidróxido. As palhetas normais duram em torno de 90 dias e as revestidas de carbeto de tungstênio poderiam durar pelo menos 12 meses. H Examinar as variáveis para a produção e manufatura das ideias e funções necessárias para a utilização pelos clientes do produto ou processo. Idéia 2) As palhetas normais duram em torno de 90 dias e as revestidas com carbeto de tungstênio poderiam durar pelo menos 12 meses. O custo das palhetas com revestimento é de 70% maior do que as palhetas normais, ou seja, é factível o revestimento no equipamento. Ação G Idéia 3) Instalação de centrífuga para a substituição das peneiras. Com isso a unidade fabril ganharia com segurança de Levantar e impregnar-se das operação, juntamente com a redução do tendências mercadológicas, risco de contaminação do tanque de conceituais e tecnológicas do produto acabado, bem como a extinção de produto ou processo. perdas do carbonato de cálcio precipitado nesta fase do processo industrial, visto que a planta possui em média uma perda de 70 ton/mês, sendo um prejuízo de aproximadamente 25.000,00 reais. Quadro 15 – Trevo Fractal Empresa Beta Fonte: Autoria própria 127 Nº 27 28 29 Ação H F G Modelo de Referência Trevo Fractal Descrição das Ações Empresa Beta Examinar as variáveis para a produção e manufatura das ideias e funções necessárias para a utilização pelos clientes do produto ou processo. Idéia 3) O controle por centrífugas fazem com que a operação não tenha que efetuar inspeções rotineiras no processo, como é realizado através das peneiras. O impácto para a planta é o custo do equipamento, em média R$ 1.500.000,00 para instalar no processo. Ou seja uma amortização de 60 meses para se pagar o investimento. Registrar as soluções, as ideias e os conceitos preliminares e sua evolução, para atender os clientes com o produto ou processo. Conceito 2) Visto que a parada dos equipamentos no horário de ponta é muito viável para a empresa, este processo deverá ser estudado a fundo, porque em 2012 a empresa poderá reduzir os custos operacionais e conseguir uma margem maior junto a papeleira quanto a venda do produto em relaçao aos custos de energia elétrica. Ou a instalação de um grupo gerador para manter os equipamentos funcionando sem o uso da energia contratada pela empresa papeleira. Conceito 3) A empresa foi instalada em 2000 e como o projeto não é atual, a mesma poderá ser composta por motores de alto rendimento e inversores de frequência conforme a necessidade do processo. A iluminação pode ser implementada com tecnologia mais eficiente, contudo o consumo de energia elétrica, corresponde somente 4% do montante total na indústria conforme aborda a Aneel (2010). Conceito 4) A empresa Beta poderia aumentar os tanques de armazenagem e incrementar a produção no horário fora de ponta, para que no horário de ponta os equipamentos de maior consumo possam parar no período das 18:00h as 21:00h, sem comprometer a entrega do material e ao mesmo tempo diminuir R$ 52.000,00 por mês de custo com a energia elétrica. Idéia 4) A instalação de grupo geradores de 1,5MVA, sendo o mesmo em baixa tensão por causa da característica das instalações Levantar e impregnar-se das elétricas, atenderia a unidade fabril e o tendências mercadológicas, custo do investimento poderia ser conceituais e tecnológicas do amortizado em menos de 60 meses. A produto ou processo. tecnologia do sistema de geração elétrica está consolidado por óleo diesel e/ou gás natural. Quadro 15 – Trevo Fractal Empresa Beta Fonte: Autoria própria 128 Nº 30 31 32 33 34 35 Ação Modelo de Referência Trevo Fractal Descrição das Ações Empresa Beta H Examinar as variáveis para a produção e manufatura das ideias e funções necessárias para a utilização pelos clientes do produto ou processo. Idéia 4) A instalação do grupo gerador na unidade fabril seria uma boa opção, visto que além da economia real do projeto após a amortização dos equipamentos, a unidade fabril teria autonomia em caso de um problema de fornecimento da indústria de papel. G Levantar e impregnar-se das tendências mercadológicas, conceituais e tecnológicas do produto ou processo. H Examinar as variáveis para a produção e manufatura das ideias e funções necessárias para a utilização pelos clientes do produto ou processo. G Levantar e impregnar-se das tendências mercadológicas, conceituais e tecnológicas do produto ou processo. H Examinar as variáveis para a produção e manufatura das ideias e funções necessárias para a utilização pelos clientes do produto ou processo. I Ideia 5) A instalação de iluminação de alta eficiência energética já é bem difundida no Brasil, neste sentido a migração de um sistema normal para um de baixo consumo de energia elétrica é muito fácil. Os exemplos de tecnologias são: Lâmpadas fluorescentes; Conjuntos autônomos – placas fotovoltaícas; Fotocélulas. Ideia 5) A instalação de iluminação de alta eficiência energética, pode ser implementada nas instalações da empresa Alfa, sem ocasionar nenhum problema para o processo industrial. Ideia 6) A instalação de um novo tanque de armazenagem de 500m³ para suprir a indústria papeleira no momento de parada da empresa Beta no perído de horário de ponta. Ideia 6) A instalação de um outro tanque de armazenagem poderia ajudar a unidade Beta em momentos de picos de consumo, bem como a limpeza periódica dos tanques atuais. Há a potencialidade de implantação das ideias abordas avaliando as possibilidades técnicas e econômicas. Também deverão ser comparadas as ações e ideias com as outras 2 ferramentas já impalntadas na empresa, tais como o MASP e a PmaisL: Ideia 1) Cobertura na área dos silos de cal. Encontrar e escolher conceitos que Ideia 2) Melhoria nas palhetas dos viabilizem as soluções das funções agitadores do hidratador com novas ligas e a sua concepção para a pesquisa metálicas; Ideia 3) Substituição das peneiras por e testes do produto ou processo. centrífugas no processo de classificação CaCO3; Ideia 4) Instalação do Grupo Gerador; Ideia 5) Instalação de iluminação de alta eficiência luminosa e energética. Ideia 6) Instal. de um tanque de armazen. de produto acabado – 500m³. Quadro 15 – Trevo Fractal Empresa Beta Fonte: Autoria própria 129 Após a reunião das ideias e propostas de melhorias apontadas pelo Quadro 15, é possível avaliar as possibilidades e compará-las com as outras metodologias e ferramentas de gestão. As metodologias de gestão MASP e PmaisL apresentaram algumas soluções para alguns problemas específicos do processo. As soluções apontadas por estas metodologias, visaram a amenização de perdas de matéria prima em pontos críticos no processo industrial. Também foram apontadas algumas possíveis soluções para a redução do consumo de energia elétrica. O Trevo Fractal utilizou os dados reunidos pelas metodologias de gestão MASP e PmaisL, para munir o modelo de informações e juntamente com a atuação de uma equipe especialista no uso do MTF. No Quadro 16 encontra-se a comparação entre as propostas de soluções apresentadas pelo MASP, PmaisL e MTF para a redução de perdas da matéria prima e redução da energia elétrica. Perdas de Matéria Prima X X X X X Redução do Consumo de Energia Elétrica Proposta de Soluções Opção Ganhos (R$) R$ 2.500,00 por mês R$ MASP / Troca das palhetas do Hidratador. 2.000,00 PmaisL por mês R$ Substituição da tubulação de saída do MASP / 1.500,00 hidratador. PmaisL por mês Instalação de motores alto rendimento e *R$ MASP / X inversores de frequência nos equipamentos 3.800,00 PmaisL de maior potência. por mês Substituição da iluminação por sistemas *R$ MASP / X mais eficientes e menos consumidores de 520,00 por PmaisL energia elétrica. mês Uma cobertura maior na área de descarga *R$ da cal virgem, reduziria a possibilidade de 3950,0 por MTF umidecer por chuvas. mês Instalação de uma palheta com revestimento *R$ nas mesmas com uma liga de carbeto de MTF 3.580,00 tungstênio. por mês Quadro 16 – Comparativo entre MASP, PmaisL e o MTF na Empresa Beta Fonte: Autoria própria Melhoria no isolamento do elevador de caneca ao silo de cal. MASP / PmaisL 130 Perdas de Matéria Prima Redução do Consumo de Energia Elétrica X X X X Proposta de Soluções Instalação de centrífuga para a substituição das peneiras. Com isso a unidade fabril ganharia com segurança de operação, juntamente com a redução do risco de contaminação do tanque de produto acabado, bem como a extinção de perdas do carbonato de cálcio precipitado nesta fase do processo industrial. A instalação de grupo geradores de 1,5MVA, sendo o mesmo em baixa tensão por causa da concepção das instalações elétricas, atenderia a unidade fabril e o custo do investimento poderia ser amortizado em menos de 60 meses A instalação de iluminação de alta eficiência energética já é bem difundida no Brasil, neste sentido a migração de um sistema normal para um de baixo consumo de energia elétrica é muito tranquilo. Os exemplos de tecnologias são: Lâmpadas fluorescentes; Conj. Autôn. – placas fotovoltaícas; Fotocélulas. A instalação de um novo tanque de armazenagem de 500m³ para suprir a indústria papeleira no momento de parada da empresa Beta no período de horário de ponta Opção Ganhos (R$) MTF *R$ 10.000,00 por mês MTF *R$ 50.000,00 por mês MTF *R$ 430,00 por mês MTF *R$ 55.000,00 por mês OBS: *R$ - Valores estimados de retorno após os devidos investimentos Quadro 16 – Comparativo entre MASP, PmaisL e o MTF na Empresa Beta Fonte: Autoria própria Com base no Quadro 16 é possível avaliar que com a aplicação do MTF as opções foram mais abrangentes, bem como o aprofundamento do entendimento do problema. Sendo assim o MTF proporcionou novas soluções em relação as metodologias de gestão. O sistema não é finito, ou seja, poderia ter contuidade em formato aleatório independentemente do problema ou solução, contudo as propostas foram satisfatórias para esta etapa do estudo. 131 6 CONCLUSÃO Baseado nos resultados apresentados pode-se concluir que: A aplicação das ferramentas de gestão MASP e PmaisL no processo industrial das empresas Alfa e Beta, para melhorias na redução das perdas de matéria prima e energia elétrica foi contundente, levando em conta a rapidez do levantamento de dados, a implementação e o resultado das ações utilizadas; O modelo de referência Trevo Fractal apresentou soluções de melhoria mais abrangentes, visto que o modelo de referência abordou o processo produtivo como um todo e as metodologias tradicionais abordam o processo produtivo de maneira pontual; A utilização do modelo de referência no processo produtivo proporciona uma melhoria na qualidade dos resultados, pois permite a união do conhecimento da equipe de trabalho das empresas com outros profissionais não necessariamente do mesmo ramo. Esta união facilita o surgimento de ideias mais abrangentes. A aleatoriedade das ações do modelo de referência também contribuem para obtenção de soluções não tradicionais. As ferramentas de gestão por serem mais comuns no meio industrial, são aplicadas com uma grande frequência, porque são vastamente aplicadas e conhecidas pelos executores e gestores, contudo, o modelo de referência o trevo fractal, também mostrou-se adequado e comprovou-se que as suas possibilidades de soluções são mais elaboradas e aprofundadas em cada problema apontado. A aleatoriedade faz com que o MTF seja flexível em cada etapa do estudo, sendo aplicável satisfatoriamente no processo industrial. O MTF também pode ser moldado para cada tipo de processo ou sistema industrial devido a sua versatilidade. Face aos aspectos observados, infere-se que este trabalho foi baseado em duas unidades fabris da mesma empresa, com atividades diferentes, e ambas 132 possuem uma aplicabilidade semelhante nas indústrias papeleiras, características em comum no seu sistema organizacional e processos industriais específicos, apresentando uma infra-estrutura dotada do alto nível de automação industrial. Com estas premissas, os resultados abordados nas ferramentas de gestão MASP e Pmais aliados com o método de referência Trevo Fractal não foram finitos porque o intuíto desta pesquisa foi uma avaliação da abrangência simultânea de ideias e propostas para amenizar as perdas dos insumos e redução do custo industrial. Objetivo este alcançado com âmbito satisfatório em cada uma das unidades processadoras de carbonato de cálcio natural e precipitado. 133 7 SUGESTÕES PARA TRABALHOS FUTUROS Uma vez este trabalho concluído faz-se algumas sugestões de temas relacionados que podem ser melhores analisados ou avaliados em futuros trabalhos, sendo os seguintes: Aplicar o modelo de referência o Trevo Fractal em outras empresas do ramo de mineração, sendo as mesmas automatizadas ou não e comparar com o resultados das empresas Alfa e Beta; O MTF também pode auxiliar os gestores que fizerem o uso do modelo de referência, quando o foco for o produto. Verificar o desempenho do modelo Trevo Fractal em uma empresa do mesmo ramo com menor nível de automação. Avaliar a eficiência das reações químicas nas indústrias de carbonato de cálcio precipitado. 134 REFERÊNCIAS ABTCP – Associação Brasileira de Tecnologia de papel e celulose. Disponível em: <http: / /www.abtcp.org.br / >. Acesso em 13 de out. 2010. ANA – Agência Nacional de Águas. Disponível em: <www.ana.gov.br>. Acesso em 23 de abr. de 2010. ANEEL – Agência Nacional de Energia Elétrica. Disponível em: <www.aneel.gov.br/>. Acesso em 20 de maio de 2010. ALBERTI, P. Formação de consultores para a inovação na indústria. Curitiba: Unindus, 2006a. ______. Stimuler la créativité par la mise à disposition de la connaissance capitalisée: à quelles conditions et comment. 2006. Thèse (Doctorat em Génie Industriel) - Docteur de l'École Centrale Paris, Ecole Centrale Paris, Paris, 2006b. ______; DEJAN, P. H.; CAYOL, A. The organisation of an innovation project assisted by a creativity model. In: INTERNATIONAL DESIGN CONFERENCE, 9., Dubrovnik, 2006. ALVES, A. DE C.; ARAGÃO, E.; TORQUATO, L. P.; BRAGHINI JUNIOR, A. o modelo de criatividade trevo fractal como gerador de idéias, conceitos e solução técnica para a melhoria de um processo PRODUTIVO. XVIII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO A integração de cadeias produtivas com a abordagem da manufatura sustentável. Rio de Janeiro, RJ, Brasil, 13 a 16 de outubro de 2008. ALVES, A. de C. O trevo fractal como modelo de referência de produtos em pequenas empresas. 2009. 159f. Dissertação (Mestrado em Engenharia de Produção) Programa de Engenharia de Produção – Universidade Tecnológica Federal do Paraná, Campus Ponta Grossa, Ponta Grossa – Paraná, 2009. ANDRADE, S. Industrialização e aplicação de carbonato de cálcio na indústria papeleira. 2006. 92 f. Monografia (Pós-Graduação em Tecnologia de Celulose e Papel) Universidade Federal de Viçosa, Belo Horizonte, 2006. Disponível em: <www.aneel.org.br >. Acesso em: 20 maio 2009. ARAÚJO, G. M. Normas regulamentadoras comentadas: legislação de segurança e saúde no trabalho. Rio de Janeiro: Gerenciamento verde, 2007. 135 ASSOCIAÇÃO BRASILEIRA DE NORMAS TECNICAS. NBR ISO 14.004/04: Sistemas da gestão ambiental - Requisitos com orientações para uso. Rio de Janeiro, 2004. BARBALHO, S.C.M. e ROZENFELD, H(a). Análise do processo de desenvolvimento de produtos de uma pequena empresa de alta tecnologia. In: ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO, 24, 2004, Florianópolis, Anais do XXIV Encontro Nacional de Engenharia de Produção, São Paulo, ASSOCIAÇÃO BRASILEIRA DE ENGENHARIA DE PRODUÇÃO , Nov./2004,1 CD-ROM BARBOSA, M. T. G.; COURA, C. V. G.; MENDES, L. de O. Estudo sobre a areia artificial em substituição à natural para a confecção de concreto. Ambiente construído, Porto Alegre, v. 8, n. 4, 51-60 p., 2008. CAMPOS, Vicente Falconi. TQC: Controle da Qualidade Total (no estilo japonês). 6. ed. Belo Horizonte: Bloch Editora, 2005. 218 p. COPEL, Condições Gerais de Fornecimento de Energia Elétrica, Resolução Normativa nº 414, de 9 de setembro de 2010, Curitiba, v.1. 2010. 148p. CARTER, D. “By using technology, improved SC-A grades can target LWC”, Pulp & Paper, v.11, cap. 09. nov. 1999. CASSIANO, A. M. A inserção da gestão ambiental na empresa de mineração: estudo de caso da Rio Paracatu Mineração S.A. – MG. 1996. 202 f. Dissertação (Mestrado em Geociências) Programa de Pós-Graduação em Geociências Universidade Estadual de Campinas, Campinas, 1996. CAVINATTO, V. M. Saneamento básico. São Paulo: Moderna, 1992. CLARK, K. B.; FUJIMOTO, T. Product development performance: strategy, organization and management in the world auto industry. Boston: HBS Press, 1991. ______; WHEELWRIGHT, S. C. Managing new product and process development: test and cases. New York: The Free Press, 1993. COSTA, C. A.; Apostila sobre Propriedades Mecânicas e Seleção de Materiais. Caxias do Sul / RG: USC, 2009. 24p. CLAUSING, D. Total quality development: a step-by-step guide to worldclass concurrent engineering. New York, American Society of Mechanical Engineering Press, 1994. 136 CLIFFORD, Y., CHEN, F. B. Polymorphism of CaCO3 precipitated in a constatcomposition environment. AIChE Journal, v. 44, n. 8, 1782-1790 p., 1998. CNTL - Centro Nacional de Tecnologias Limpas. Série manuais de produção mais limpa. Porto Alegre: CNTL/SEBRAE/CEBDS/UNEP/UNIDO/FIERGS, 2000. vol. 1 a 15. COPEL, Manual de Eficiência Energética na Indústria. Curitiba, 2005. DEMING, W. E. Qualidade: a revolução da administração. Rio de Janeiro: MarquesSaraiva, 1990. DE MUYNCK, W; VERBEKEN K; DE BELIE N; VERSTRAETE W. Influence of urea and calcium dosage on the effectiveness of bacterialyy induced carbonate precipitation on limestone. Ecological Engineering, 13 p., 2009. DINIZ, A.G. F. Elevação da Rentabilidade e Produtividade em Fundições de Alumínio Secundário: Uma Proposta Metodológica. 2009. 98f. Dissertação (Mestrado em Engenharia de Produção) Programa de Engenharia de Produção – Universidade Tecnológica Federal do Paraná, Campus Ponta Grossa, Ponta Grossa – Paraná, 2009. FERREIRA, M. A. dos S. Variáveis de personalidade x decisões estratégicas em manutenção industrial. 2009. 155f. Dissertação (Mestrado em Engenharia de Produção) Programa de Engenharia de Produção – Universidade Tecnológica Federal do Paraná, Campus Ponta Grossa, Ponta Grossa – Paraná, 2009. FERRO, A. F. P; BONACELLI, M. B. M; ASSAD, A. L. D. Oportunidades tecnológicas e estratégias concorrenciais de gestão ambiental: ou sustentável da biodiversidade brasileira. Gestão & Produção, São Carlos, v.13, n.3, sep.-dec., 2006. FIGUEIREDO, Marco A. G. Identificação dos custos fabris da qualidade ambiental e preposição de indicador de desempenho ambiental. Estudo de caso do setor químico –– Enegep, 8 p., 1997. FLEURY, A.; FLEURY, M. T. Estratégias competitivas e competências essenciais: perspectivas para a internacionalização da indústria no Brasil. Gestão & Produção, v. 10, n. 2, p. 129-144, 2003. FLEURY, A.C.C.; NAKANO, D.N. Centralização e descentralização de atividades de engenharia: dois estudos de caso. Gestão & Produção, v.5, n.2, p.133-143, Agosto, 1998. 137 GARCIA, J. L. E; PEREZ, L. J. E; GOROKHOVKY, A; ZAMORANO, L. Y. G. Coarse blast furnace slag as a cementitious material, comparative study as a partial replacement of Portland cement and as an alkali activated cement. Construction and Building Materials, n. 23, 2511-2517 p., 2009. GIFFONI, P. de O.; LANGE, L. C. A utilização de borra de fosfato como matériaprima alternativa para a fabricação de tijolos. Engenharia sanitária ambiental, v.10, n. 2, abr-jun, 128-136 p., 2005. GORKEM, C; SENGOZ, B. Predicting stripping and moisture induced damage of asphalt concrete prepared with polymer modified bitumen and hydrated lime. Construction and Building Materials, n.23, 2227-2236 p., 2009. LAKATOS, E. M.; MARCONI, M. A. Fundamentos da metodologia científica. 4. ed. São Paulo: Atlas, 2001. _________. Fundamentos de metodologia científica. 6. ed., São Paulo: Atlas, 2006. LOESCHE; Manual of the Roller Mill. Germany, 2009. 368p. MMA; Ministério do Meio Ambiente. Disponível em: <www.mma.gov.br>, Acesso em: 10 de abr. de 2010. MONTERO, M. A., JÓRDAN, M.M., CANDEL, A. M. B., SANFELIU, T., CRESPO, H. M. S. The use of a calcium carbonate residue from the stone industry in manufacturing of ceramic tile bodies. Applied Clay Science, n. 43, 186-189 p., 2009. MOURA, L, R. Qualidade simplemente total: uma abordagem simples e prática da gestão da qualidade. Rio de Janeiro: Qualitymark Ed. 2005. PAHL, G.; BEITZ, W. Engineering design: systematic approach. 2. ed. London: Springer Verlag, 1996. POON, C. S.; KOU, S. C.; WAN, H. W.; ETXEBERRIA, M. Properties of concrete bloks prepared with low grade recycled aggregates. Waste Management, n. 29, 2369-2377 p., 2009. PUGH, S. Total design: integrated methods for successful product engineering. London: Addison-Wesley Publishing, 1991. 138 PRASAD, B. Concurrent engineering fundamentals: integrated product and process organization. New Jersey, Prentice Hall International Series, v.2, 1997 ROCHA, M. O que é educação ambiental? São Paulo: Melhoramentos, 1994. RON, M. B.; CASAGRANDE, M. D. T.; VALE, A. C. DO; LOPES, M. DE M.; SOARES, J. B. Aplicabilidade de resíduos reciclados da construção civil e demolição como agregados em misturas asfálticas. In: 15a Reunião de pavimentação urbana – RPU. Salvador, mai., 2008. ROZENFELD, H.; AMARAL, D. C.; FORCELLINI, F. A.; TOLEDO, J. C.; SILVA, S. L.; ALLIPRANDINI, D. H; SCALICE, R. K. Gestão de desenvolvimento de produtos: uma referência para a melhoria do processo. São Paulo: Saraiva, 2006. SAKULICH, A. R., ANDERSON, E., SCHAUER, C., BARSON, M. W. Mechanical and microstructural characterization of an alkali-activated slag/limestone fine aggregate concrete. Construction and Building Materials, n.23, 2951-2957 p., 2009. SANTOS, R. P. C. As tarefas para gestão de processos. 2007. 471 f. Tese (Doutorado em Engenharia de Produção) Programa de Pós-Graduação em Engenharia de Produção, Universidade Federal do Rio de Janeiro, Rio de Janeiro, 2007. SANEPAR; Companhia de Saneamento do Paraná. <www.sanepar.com.br>. Acesso em out. de 2009 e jul. 2010. Disponível em SENAI. Apostila Qualidade Total. Curitiba: Senai, 2009, 135p. SILVA, Paulo R. S.; AMARAL, Fernando. Análise de custos ambientais em processos industriais. Produto & Produção, v. 9, n. 2, 2008. SOLEDADE, M. G. M. et al. ISO 14000 e a Gestão Ambiental: uma reflexão das praticas ambientais corporativas. In: IX ENGEMA – Encontro Nacional sobre Gestão Empresarial e Meio Ambiente, Curitiba, nov., 2007. SOUZA, P. A. de. Impacto econômico da questão ambiental no processo decisório do investimento em mineração. 1999. 283 f. Tese (Doutorado em Geociências) Programa de Pós-Graduação em Geociências Universidade Estadual de Campinas, Campinas, 1999. 139 TAM, V. W. Y., GAO, X. F.,; TAM, C. M., NG, K. M. Physio-chemical reactions in recycle aggregate concrete. Journal of Hazardous Materials, n.163, 823-828 p., 2009. TAYLOR, BRUCE. Encouraging industry to assess and implement cleaner production measures Canada. 2005 Journal of Cleaner Production. TARALLO, F. B.; FORCELLINI, F. A. AS BEST PRACTICES OBSERVADAS NA APLICAÇÃO DE UM MODELO DE REFERÊNCIA ESPECÍFICO PARA O PDP EM UMA EMPRESA MULTINACIONAL, XXVII ENCONTRO NACIONAL DE ENGENHARIA DE PRODUÇÃO, Foz do Iguaçu, PR, Brasil, 09 a 11 de outubro de 2007. TARALLO, F. B.; FORCELLINI, F. A. As dificuldades observadas na aplicação de um modelo de referência específico para o PDP em uma empresa multinacional. In:CONGRESSO BRASILEIRO DE GESTÃO E DESENVOLVIMENTO DE PRODUTO, 2007, Belo Horizonte. Anais. Belo Horizonte: UFMG, 2007. TELUKDARIE, Arnesh; BUCKLEY, Chris; KOEFOED, Michae. The importance of assessment tools in promoting cleaner production in the metal finishing industry. Journal of Cleaner Production, july 14th 2006 1612 - 1621. TOLEDO, J. C.; SILVA, S. L.; MENDES, G. H. S.; JUGEND, D. Fatores críticos de sucesso no gerenciamento de projetos de desenvolvimento de produto em empresas de base tecnológica de pequeno e médio porte. Gestão & Produção, v. 15, p. 117-134, 2008. Disponível em: <www.scielo.com.br>. Acesso em: 19 maio. 2010. VIANA, Mauricio, B. Licenciamento ambiental de minerações em Minas Gerais: novas abordagens de gestão. 2007. 305 f. Dissertação. (Mestrado em Desenvolvimento Sustentável) Centro de Desenvolvimento Sustentável, Universidade de Brasília, Brasília, 2007. WERKEMA, M. C. C. Ferramentas estatísticas básicas para o gerenciamento de processos. Volume 2 da Série Ferramentas da Qualidade. Belo Horizonte: Fundação Christiano Ottoni, Escola de Engenharia da UFMG, 1995. 404p. WERTHEIN, J. Por uma nova ética no uso da água. Jornal do Brasil, São Paulo, 20 mar. 2004. 140 ZORDAN, Sérgio E. A utilização do entulho como agregado na confecção do concreto: 1997. 156 f. Dissertação. (Mestrado em Engenharia Civil) Universidade Estadual de Campinas, Campinas, São Paulo, 1997. 141 APÊNDICE A 142 APÊNDICE A -DADOS GERAIS 1.1 – Quantas toneladas são produzidas por ano? _________________________________________________________________________________ _________________________________________________________________________________ 1.2 – Quais são os tipos de produtos comercializados na unidade fabril? _________________________________________________________________________________ _________________________________________________________________________________ 1.3 – Quais são os principais insumos utilizados na empresa? Quantidades por ano? _________________________________________________________________________________ _________________________________________________________________________________ _________________________________________________________________________________ _________________________________________________________________________________ 1.4 – Quais são os equipamentos no processo industrial que apresentam maior instabilidade na linha produtiva? Favor citar até 5 equipamentos em forma crescente do grau de incidência: _________________________________________________________________________________ _________________________________________________________________________________ _________________________________________________________________________________ _________________________________________________________________________________ _________________________________________________________________________________ _________________________________________________________________________________ 1.5 – Quais são os equipamentos e/ou máquinas que possui maior incidência de falhas? Favor citar até 5 equipamentos em forma crescente do grau de incidência: _________________________________________________________________________________ _________________________________________________________________________________ _________________________________________________________________________________ _________________________________________________________________________________ _________________________________________________________________________________ _________________________________________________________________________________ 1.6 – Há alguma certificação da empresa? Cite todas as existentes: _________________________________________________________________________________ _________________________________________________________________________________ _________________________________________________________________________________ _________________________________________________________________________________ _________________________________________________________________________________ _________________________________________________________________________________ 143 1.7 – Caso você possua alguma idéia ou sugestão para melhorar os processos, favor explicitar e identificar qual equipamento ou processo indicado: _________________________________________________________________________________ _________________________________________________________________________________ _________________________________________________________________________________ _________________________________________________________________________________ _________________________________________________________________________________ _________________________________________________________________________________ 144 ANEXO A -Empresa Alfa / Planilhas de Produção: 2008 a 2010 145 ANEXO A: Ano de 2008 146 ANEXO A: Ano de 2009 147 ANEXO A: Ano de 2010 148 ANEXO B -Empresa Alfa / Atas de Reunião 149 150 151 152 153 154 155 ANEXO C -Empresa Alfa / Planilhas das Ações – 5W2H 156 5W2H – Perdas da Matéria Prima 157 5W2H – Consumo de Energia Elétrica 158 ANEXO D -Empresa Beta / Planilhas de Produção: 2008 a 2010 159 ANEXO D: Ano de 2008 160 ANEXO D: Ano de 2009 161 ANEXO D: Ano de 2010 162 ANEXO E -Empresa Beta / Atas de Reunião 163 164 165 166 ANEXO F -Empresa Beta / Planilhas das Ações – 5W2H 167 5W2H – Perdas da Matéria Prima 168 5W2H – Consumo de Energia Elétrica