0

UNIVERSIDADE REGIONAL DO NOROESTE DO ESTADO DO

RIO GRANDE DO SUL

UNIJUÍ

Mestrado em Modelagem Matemática

Angelo Fernando Fiori

MODELAGEM MATEMÁTICA DA DINÂMICA DE UMA

TRANSMISSÃO MECÂNICA DO TIPO FUSO DE ESFERAS DE

UM ROBÔ GANTRY

Panambi – RS, 2015

1

ANGELO FERNANDO FIORI

MODELAGEM MATEMÁTICA DA DINÂMICA DE UMA

TRANSMISSÃO MECÂNICA DO TIPO FUSO DE ESFERAS DE

UM ROBÔ GANTRY

Dissertação de Mestrado, apresentada à

Unijuí como parte dos requisitos para a

obtenção

do

grau

de

Modelagem Matemática.

Orientador: Antonio Carlos Valdiero, Dr. Eng.

Co-Orientador: Luiz Antonio Rasia, Dr.

Panambi – RS, março 2015

Mestre

em

2

UNIVERSIDADE REGIONAL DO NOROESTE DO ESTADO DO

RIO GRANDE DO SUL – UNIJUÍ

DEPARTAMENTO DE CIÊNCIAS EXATAS E ENGENHARIAS – DCEEng

PROGRAMA DE PÓS-GRADUAÇÃO STRICTO SENSU EM MODELAGEM

MATEMÁTICA

MODELAGEM MATEMÁTICA DA DINÂMICA DE UMA

TRANSMISSÃO MECÂNICA DO TIPO FUSO DE ESFERAS DE

UM ROBÔ GANTRY

Elaborada por:

Angelo Fernando Fiori

Como requisito parcial para obtenção do grau de Mestre em Modelagem

Matemática

Comissão Examinadora

_____________________________________________________

Prof. Dr. Eng. Antonio Carlos Valdiero (Orientador) – DCEEng/Unijuí

_____________________________________________________

Prof. Dr. Luiz Antonio Rasia (Co-orientador) – DCEEng/Unijuí

_____________________________________________________

Prof. Dr. Eng. Henrique Simas – POSMEC/UFSC

_____________________________________________________

Prof. Dr. Eng. Manuel Martín Pérez Reimbold – DCEEng/Unijuí

Panambi/RS, 19 de março de 2015.

3

Aos meus pais Nilo e Irene e ao meu irmão Leonardo.

À minha amada, Elisa.

Aos amigos e amigas, colegas e familiares.

A todos os mestres que a vida me deu.

4

AGRADECIMENTOS

Agradeço a DEUS, força presente e companheira que existe e caminha

ao lado, pelo dom da vida e por me permitir encontrar pessoas maravilhosas.

Ao meu pai Nilo, minha mãe Irene e meu irmão Leonardo que foram

rocha firme nestes anos, me apoiando e incentivando. Sendo-me propícios e

zelosos. Obrigado pelo seu amor e apoio incondicionais.

A minha noiva Elisa e sua família, pelos belos momentos que pudemos

desfrutar juntos, no amadurecimento de nosso amor e nossa relação.

Aos demais amigos e familiares, os ainda constantes e àqueles que

partiram desta vida, todos sempre estiveram presentes nos melhores e piores

momentos, contribuindo para minha vida. Obrigado mesmo!

Aos casais Zaida e Arthur e Edeltraud e Elmar, que me acolheram

nestes anos em Ijuí e Panambi. Obrigado pelo carinho de vossos lares e de

suas companhias.

Agradeço aos professores Valdiero e Rasia, pelos belos momentos que

pudemos partilhar, pelos conhecimentos e paciência. Grato pela amizade e

confiança.

A todos(as) os bolsistas do laboratório de projetos em especial ao

Andrei, Ismael e Odmartan, com os quais tive a dádiva de conviver nestes

anos. Como é bom ter a certeza de sua amizade! Obrigado pela alegria dos

momentos!

A CAPES pelo apoio financeiro na forma de bolsa e à Unijuí pela

estrutura humana e de recursos.

À secretária, colegas e professores do mestrado, bem como os

professores e colegas da graduação, aos quais sou grato pela graça da

amizade e constância da presença, estimulando e incentivando, contribuindo

com a nossa formação humana e profissional.

5

“É uma ilusão de alguns cientistas pensar

que o caminho para um mundo melhor passa

pela multiplicidade das pesquisas. Já sabemos demais!

Se usássemos um centésimo do que já sabemos,

o mundo seria maravilhoso.

O que nos falta não é conhecimento.

É amor!”

Rubem Alves

6

RESUMO

Objetiva-se com este trabalho, desenvolver a modelagem matemática da

dinâmica de uma transmissão mecânica do tipo fuso de esferas de um robô

Gantry acionada por motorredutor de corrente alternada com inversor de

frequência, considerando-se a não linearidade do atrito e da folga. Estas não

linearidades dificultam o desenvolvimento de estratégias mais precisas de

controle, afetando diretamente a segurança, a produtividade e a qualidade das

tarefas que estes robôs desempenham, as quais estão especialmente

relacionadas a aplicações industriais de alta robustez. Construiu-se o protótipo

de uma junta do robô Gantry, o qual foi utilizado para fazer a aquisição de

dados experimentais e posteriormente validar a modelagem proposta através

de simulações computacionais. Para isso o protótipo conta com sensores de

medição de deslocamentos (angulares e linear) e a utilização de um painel de

comandos a partir do inversor de frequência, o qual envia os sinais de controle

ao robô. O sistema de aquisição de sinais e controle é composto por uma placa

dSPACE 1104 montada em microcomputador. Como resultados, tem-se a

sistematização da modelagem matemática de um manipulador robótico Gantry

acionado por transmissões do tipo fuso de esferas com motor elétrico de

corrente alternada e inversor de frequência, a qual inclui as principais não

linearidades, a proposta metodológica para identificação das não linearidades

de atrito e folga, além da validação experimental do modelo que inclui as

principais características de atrito em baixa velocidade. Pretende-se contribuir

no desenvolvimento de modelos matemáticos eficazes para fins de projeto, de

simulação e de síntese de estratégias de controle e compensação baseadas

em modelo.

Palavras-chave: Robôs de Pórtico; Acionamento Elétrico; Fuso-Castanha;

Modelagem Matemática; Dinâmica da Junta Robótica.

7

ABSTRACT

The objective of this work is to develop mathematical modeling of the dynamics

of a mechanical transmission type ball screw in a Gantry robot driven by

alternating current gear motor with frequency inverter, considering the

nonlinearity of friction and backlash. These nonlinearities prevent the

development of more precise control strategies, directly affecting the safety,

productivity and the quality of jobs that these robots play, which are especially

related to industrial high strength applications. The prototype was constructed of

a joint of the robot Gantry, which was used to make the acquisition of

experimental data and subsequently validate the proposed model using

computer simulations. For this prototype has displacement measuring sensors

(linear and angular), and using a control panel from the frequency inverter,

which sends control signals to the robot. The data acquisition and control

system comprises a plate dSPACE 1104 mounted on microcomputer. As

results, there is the systematization of mathematical modeling of a robotic

manipulator Gantry driven by transmission type ball screw with electric motor

and

alternating

current

frequency

inverter,

which

includes

the

main

nonlinearities, the methodology for identification of nonlinearity of friction and

backlash, in addition to the experimental validation of the model that includes

the main friction characteristics at low speed. It is intended to contribute to the

development of efficient mathematical models for design purposes, simulation

and synthesis of control strategies and compensation based on model.

Keywords: Gantry Robot; Electric Drive; Ball-Screw; Mathematical Modelling;

Robot Joint Dynamics.

8

Lista de Figuras

Figura 1 - Fuso de Esferas : (a) Adotada na Bancada Experimental; (b)

Desenho Esquemático e Principais Componentes – (1) Fuso, (2) Castanha, (3)

Flange, (4) Esferas.......................................................................................... 21

Figura 2 - Desalinhamentos do Acoplamento Elástico .................................... 21

Figura 3 - Projeto do Robô Gantry.................................................................. 30

Figura 4 - Componentes do Mecanismo do Robô Gantry ............................... 31

Figura 5 – Fotografia do Protótipo do Robô Gantry ........................................ 32

Figura 6 - Componentes do Sistema de Acionamento.................................... 33

Figura 7 – Parte do Sistema de Controle: (1) dSPACE 1104; (2) Tela do

ControlDesk .................................................................................................... 35

Figura 8 - Fonte de Alimentação HP 6543A ................................................... 35

Figura 9 - Encoder Incremental com Destaque ao Disco Codificado Defasado

........................................................................................................................ 36

Figura 10 - Transdutor de Deslocamento Sem Contato: (a) Faixa de Medição;

(b) Desenho do Sensor ................................................................................... 37

Figura 11 - Encoders e Transdutor ................................................................. 37

Figura 12 - Parte do Sistema de Controle: (a) Inversor de Frequência, Caixa de

Comando e Disjuntor; (b) Multímetros e Wattímetro........................................ 38

Figura 13 - Conexão da Instrumentação ........................................................ 39

Figura 14 - Caixa de Comandos: (1) Liga/Desliga Geral; (2) Sentido do

Deslocamento Angular – Desliga/Negativo e Liga/Positivo; (3) Comando –

Liga/Caixa de Comando e Desliga/Inversor de Frequência; (4) Gira/Pára ...... 40

Figura 15 - Marcações das Posições dos Intervalos no Potenciômetro .......... 40

Figura 16 – Conexões de Potência do Inversor de Frequência ...................... 41

Figura 17- Diagrama de Blocos do Inversor de Frequência CFW 10 .............. 42

Figura 18 - Descrição da Conexão de Controle do CFW 10 ........................... 43

Figura 19 - Diagrama de Funcionamento da Placa Eletrônica ........................ 44

9

Figura 20 – Desenho Esquemático para a Modelagem da Junta Robótica

Considerando os Principais Elementos e Não Linearidades ........................... 48

Figura 21 - Diagrama de Corpo Livre com a Representação dos Torques

Atuantes no Eixo-Fuso .................................................................................... 49

Figura 22 - Forças Atuantes na Dinâmica da Castanha ................................. 50

Figura 23 - Alguns Efeitos do Atrito no Movimento ......................................... 53

Figura 24 - Representação do Atrito Estático e da Aproximação de Karnopp 55

Figura 25 - Característica do Atrito de Coulomb ............................................. 55

Figura 26 - Característica do Atrito Viscoso ................................................... 56

Figura 27 - Característica do Atrito de Arraste................................................ 56

Figura 28 - Característica do Atrito de Stribeck .............................................. 57

Figura 29 - Combinação das Características do Atrito em Regime Permanente

........................................................................................................................ 57

Figura 30 - Desenho Esquemático da Deflexão Microscópica das Cerdas no

Modelo Dinâmico do Atrito LuGre e a Representação das Variáveis .............. 58

Figura 31 - Gráfico da Função Utilizada Para a Obtenção do Atrito Estático .. 60

Figura 32 - Representação da Não Linearidade da Folga: (a) Desenho

Esquemático; (b) Gráfico do Modelo ............................................................... 62

Figura 33 – Eixos Coordenados Sob Cada Elo Segundo a Convenção D-H .. 65

Figura 34 - Representação dos Parâmetros D-H............................................ 66

Figura 35 - Determinação dos Coeficientes

e

.......................... 72

Figura 36 - Determinação dos Coeficientes

e

.......................... 73

Figura 37 - Determinação dos Coeficientes

e

.......................... 74

Figura 38 - Determinação dos Coeficientes

e

.......................... 75

Figura 39 - Coleta dos Dados para a Identificação do Atrito ........................... 79

Figura 40 - Coleta de Dados da Instrumentação: um Wattímetro (3), um

Voltímetro (2) e um Amperímetro (1) ............................................................... 79

Figura 41 - Deslocamento Positivo na Posição “c” e Ajuste da Reta no Trecho

de Deslocamento Linear ................................................................................. 82

Figura 42 - Deslocamento Negativo na Posição “c” e Ajuste da Reta no Trecho

de Deslocamento Linear ................................................................................. 83

Figura 43 - Gráfico do Mapa Estático do Atrito ............................................... 86

Figura 44 - Mapa Estático do Atrito Relacionando no Eixo

(

) e no Eixo

a Velocidade (

a Força de Atrito

) em Regime Permanente........................ 87

Figura 45 - Diagrama do Procedimento Para a Identificação da Folga ........... 88

10

Figura 46 - Identificação Experimental da Folga: Deslocamento Angular

Completo com Inversão de Movimento ........................................................... 89

Figura 47 - Detalhe do Primeiro Ciclo Completo de Movimento Angular ........ 90

Figura 48 - Folga no Acoplamento Elástico .................................................... 90

Figura 49 - Identificação Experimental da Folga: Deslocamento Linear

Completo com Inversão de Movimento ........................................................... 91

Figura 50 - Detalhe do Primeiro Ciclo Completo de Movimento Linear ........... 92

Figura 51 - Folga na Castanha ....................................................................... 92

Figura 52 - Diagrama de Blocos do Modelo da Massa Incorporando a Dinâmica

do Atrito .......................................................................................................... 94

Figura 53 - Modelo Dinâmico do Atrito LuGre................................................. 94

Figura 54 – Deslocamento Negativo para a Validação do Modelo Dinâmico

Sem Folga ...................................................................................................... 95

Figura 55 - Deslocamento Positivo para a Validação do Modelo Dinâmico Sem

Folga ............................................................................................................... 96

Figura 56 - Visualização do Projeto da Placa Eletrônica ...............................106

Figura 57 - Projeto da Placa Eletrônica .........................................................106

Figura 58 - Diagrama Esquemático da Placa de Comando ...........................107

11

Lista de Tabelas

Tabela 1 - Características do Motor CA e do Redutor de Engrenagens .......... 33

Tabela 2 - Características dos Eixos, Castanhas e Acoplamento Elástico ...... 34

Tabela 3 - Especificações da Fonte de Alimentação HP ................................. 36

Tabela 4 - Características do Encoder Incremental e Transdutor de

Deslocamento Linear ...................................................................................... 38

Tabela 5 - Características da Instrumentação Utilizada .................................. 39

Tabela 6 - Descrição do Inversor de Frequência ............................................ 41

Tabela 7 - Relações e Grandezas Aplicadas aos Movimentos Estudados ...... 47

Tabela 8 - Descrição dos Parâmetros e Variáveis do Modelo do Eixo-Fuso ... 50

Tabela 9 - Descrição dos Parâmetros e Variáveis do Modelo Castanha-Massa

........................................................................................................................ 51

Tabela 10 – Descrição dos Parâmetros e Variáveis do Modelo da Não

Linearidade da Folga ...................................................................................... 62

Tabela 11 - Parâmetros D-H ........................................................................... 65

Tabela 12 - Valores Determinados para os Parâmetros Cinemáticos ............. 75

Tabela 13 - Dados de Corrente, Tensão e Potência Coletadas em Regime

Permanente .................................................................................................... 80

Tabela 14 - Cálculo dos Torques em Regime Permanente a partir da Potência

Elétrica e Rendimento com “P” Para Positivo e “N” Para Negativo.................. 84

Tabela 15 - Velocidades e Torques nos Testes em Regime Permanente ....... 85

Tabela 16 - Parâmetros para o Cálculo das Características do Atrito ............. 87

Tabela 17 - Parâmetros para a Validação do Modelo Sem Folga ................... 93

12

Lista de Símbolos

Letras Gregas

Ângulo de deslocamento angular no eixo motor

Velocidade no eixo motor

Ângulo formado entre eixos

e

Deslocamento angular do fuso

Velocidade angular do fuso

Velocidade angular em regime permanente do fuso

Aceleração angular do fuso

Desalinhamento angular

Função impulso

Função de atrito estático em baixas velocidades

Ângulo formado entre eixos

e

Coeficiente de rigidez das deformações microscópicas

Coeficiente de amortecimento

Coeficiente de amortecimento viscoso

Coeficiente de amortecimento viscoso positivo

Coeficiente de amortecimento viscoso negativo

Rendimento elétrico

Vetor das velocidades das juntas rotativas

Velocidades angulares das juntas rotativas

Letras Latinas

Corrente contínua

Corrente alternada

Convenção de Denavit-Hartemberg

Conexão para o terra

Redes de alimentação CA

Redes de alimentação CA

Redes de alimentação CA

Conexão de potência

Conexões para o motor

Entrada digital 1 (habilita geral)

Entrada digital 2 (sentido do deslocamento angular)

Entrada digital 3 (controle local/remoto)

Entrada digital 4 (gira/pára)

Referência

Entrada analógica 1 (corrente/tensão)

Contato do relé

Termistor de resistência elétrica

Acionador

Relé 1

Rádio frequência

Matriz de transformação homogênea que relaciona o

[

[

[

[

[

[

[

[

]

[

[

[

[

[

[

]

]

]

]

]

]

]

]

]

]

]

]

]

13

,

,

movimento de cada elo com o anterior

Matriz de transformação homogênea que relaciona o

efetuador final à base

Vetor de posição em relação à base

Vetor de posição em relação à base

Eixos coordenados de referência

Vetor das velocidades das juntas prismáticas

Velocidades lineares das juntas prismáticas

Distância entre eixos

Ordenada medida ao longo do eixo

Valores mínimos e máximos da ordenada medida ao

longo do eixo

Desalinhamento axial

Desalinhamento radial

Desalinhamento angular

Quantidade de movimento linear

Quantidade de movimento angular

Potência mecânica

Potência elétrica

Força

Força de reação

Força de atrito

Força de atrito equivalente

Valor máximo da força de atrito estático

Força de atrito de Coulomb

Coeficiente de arraste

Coeficiente de atrito viscoso

Coeficiente de amortecimento equivalente

Tempo inicial do movimento

Relação de transmissão

Massa

Massa deslocada

Massa equivalente

Sinal de controle

Passo do fuso

Momento de inércia em relação ao eixo

Distância até o eixo de rotação

Torque

Torque de carga

Torque motor

Torque de atrito

Momento de inércia do eixo motor

Matriz Jacobiana

Matriz Jacobiana das juntas prismáticas

Matriz Jacobiana das juntas rotativas

Matriz dos efeitos centrífugo e de Coriolis

Vetor de torques gravitacionais

Matriz de inércia

Matriz de inércia equivalente

Posições das juntas

[ ]

[ ]

[ ]

[

[

[

[

[

[

[

[

[

[

[

[

[

[

[

[

[

[

[

[

[

]

]

]

]

]

]

]

]

]

]

]

]

]

]

]

]

]

]

]

]

]

[

]

[

]

[ ]

[

]

[

]

[

]

[

]

[

]

14

,

Velocidades de referência das juntas

Aceleração de referência das juntas

Velocidades de referência da junta prismática

Velocidades de referência da junta rotativa

Vetor de velocidades das juntas

Força no efetuador final

Deslocamento linear

Deslocamento mínimo e máximo

Velocidade linear

Aceleração linear

Condição de partida

Velocidade em regime permanente

Velocidade de Stribeck

Função de atrito

Função de atrito em regime permanente

Funções de projeção

Posição inicial do lado esquerdo

Posição inicial do lado direito

Deformação no movimento de predeslizamento

Deslocamento da força de quebra

Valor máximo das microdeformações

Microdeformações em regime permanente

Variação da deformação

Símbolos Matemáticos

()

( )

( )

( )

( )

Para todo, para qualquer

Elemento pertence

Conjunto dos número reais

Derivada primeira

Derivada segunda

Implica

Vetor

Produto Vetorial

[ ]

[ ]

[

]

[

]

[ ]

[

]

[

]

[

[

[

[

[

[

]

]

]

]

]

]

15

Sumário

1.

2

3

4

Introdução ................................................................................................ 17

1.1

Generalidades .................................................................................... 18

1.2

Particularidades ................................................................................. 19

1.3

Revisão Bibliográfica .......................................................................... 23

1.4

Objetivos, Metodologia e Organização do Trabalho ........................... 27

Descrição da Bancada Experimental ........................................................ 30

2.1

Mecanismo......................................................................................... 31

2.2

Acionamento ...................................................................................... 32

2.3

Sistema de Controle e Instrumentação .............................................. 34

Modelagem Matemática ........................................................................... 45

3.1

Introdução .......................................................................................... 45

3.2

Hipóteses da Modelagem................................................................... 45

3.3

Modelagem Dinâmica do Fuso de Esferas ......................................... 48

3.4

Modelagem Dinâmica da Castanha ................................................... 50

3.5

Modelagem Dinâmica da Junta Sem Folga ........................................ 51

3.6

Modelagem da Dinâmica do Atrito ..................................................... 53

3.7

Modelagem da Dinâmica da Não Linearidade da Folga ..................... 61

3.8

Modelagem Dinâmica da Junta com Folga......................................... 62

3.9

Equações da Cinemática do Robô Gantry ......................................... 63

3.10

Modelagem Dinâmica do Robô Gantry ........................................... 69

3.11

Discussões ..................................................................................... 76

Resultados ............................................................................................... 78

4.1

Introdução .......................................................................................... 78

16

4.2

Identificação Experimental das Características Não Lineares ............ 78

4.2.1

Atrito ............................................................................................ 78

4.2.2

Folga ........................................................................................... 88

4.3

Validação do Modelo Matemático Sem a Dinâmica da Folga ............. 93

5

Conclusões e Perspectivas Futuras.......................................................... 97

6

Referências Bibliográficas ........................................................................ 99

7

APÊNDICE ..............................................................................................105

Apêndice A- Circuito eletrônico e projeto do drive de comando ..................106

Apêndice B – Programa para Ajuste de Curva ao Mapa Estático do Atrito .108

17

1. Introdução

Os modelos matemáticos são muito importantes para prever o

comportamento do sistema (SLOTINE e LI, 1991). Ao prever o comportamento,

o robô pode ser melhor projetado e dimensionado a partir das especificações

de componentes, além de permitir simular, analisar e controlar o desempenho

na tarefa programada.

Estes fatores estão intrinsecamente ligados às aplicações de robótica

em segurança, produtividade e qualidade. Quer-se com esta pesquisa modelar

matematicamente as não linearidades presentes na transmissão do tipo fuso

de esferas em robôs do tipo Gantry.

Esta pesquisa do Mestrado em Modelagem Matemática está ligada à

linha de pesquisa denominada “Modelagem Matemática de Sistemas Não

Lineares e Controle de Sistemas Dinâmicos” e possui os seguintes diferenciais

em relação à literatura recente

(DOUAT, 2014; HANIFZADEGAN E

NAGAMUNE, 2015; SHIMADA et al., 2013; YANG, YAN E HAN, 2015) os quais

são o destaque deste trabalho:

Construção e modelagem matemática da dinâmica do protótipo

de um robô Gantry com junta prismática com transmissão

mecânica do tipo fuso de esferas e acoplamento elástico,

acionada por motorredutor elétrico de corrente alternada com

utilização de inversor de frequência;

Inclusão da dinâmica do atrito na modelagem da junta robótica;

Identificação experimental das características não lineares do

atrito e da folga;

Simulação computacional e validação experimental do modelo

dinâmico da junta do protótipo do robô Gantry.

O estado da arte das pesquisas relacionadas encontra-se melhor

descrito posteriormente.

18

Além disso, conforme destacam Tao e Kokotović (1995), algumas não

linearidades, tais como a folga e o atrito, são pouco estudadas enquanto

pesquisa teórica-experimental, de modo que controle de sistemas onde se

consideram tais não linearidades são um problema teórico e experimental

amplo e em aberto e para aos autores, estudos nesta área são de grande

relevância para aplicações.

Os resultados deste trabalho podem auxiliar no desenvolvimento de

estratégias de controle mais precisas e por consequência, na melhoria da

qualidade dos processos além de contribuir para a robotização de baixo custo

nas mais diversas aplicações, como a marcenaria e a usinagem.

A seguir são apresentados alguns termos, conceitos e especificidades

relacionados mais diretamente com o trabalho, justificando a importância da

modelagem matemática da não linearidade da folga nos sistemas mecânicos.

Para isso se fará uma breve contextualização histórica, seguida dos objetivos

desta

dissertação,

explanando

suas

particularidades,

contribuições

e

aplicações.

1.1

Generalidades

Historicamente os robôs surgem na perspectiva de, segundo, auxiliar os

seres humanos em atividades repetitivas, insalubres e de grande esforço físico

(GOMES, 2000). Ao mesmo tempo, diversos sistemas robóticos, em especial

os de pórtico, se tornaram mais complexos e mais caros (PO-NAGEN, 2009, p.

1588). Segundo a ISO 10218 (1992) apud Romano (2002), um robô é uma

máquina manipuladora de base fixa ou não, multifuncional de fácil

programação

e

reprogramação,

controlada

automaticamente

sendo

amplamente utilizado na indústria pela boa relação entre produtividade e

manutenção além de alta precisão.

Para Romano (2002), os robôs industriais se caracterizam pela

integração entre os mecanismos mecânicos, atuadores, sensores, unidade de

controle e de potência e efetuador. O processo de desenvolvimento contínuo

de sistemas robóticos melhorou a funcionalidade e adaptabilidade dos robôs de

pórtico no exigente ambiente de automação industrial, fazendo com que os

robôs Gantry fossem empregados em distintas áreas para a execução de

diversas funções, das quais se destacam guincho robô, máquinas de corte

19

laser e usinagem CNC. Segundo Shang e Cong (2014) as principais vantagens

são:

produtividade (conseguem fazer mais, e em menos tempo a sua função);

qualidade (conseguem efetuar diversas tarefas repetidas vezes com

mesmo grau de precisão);

segurança (desempenham funções insalubres e perigosas.);

adaptável (flexibilidade funcional podendo ser facilmente reprogramados

para as tarefas necessárias).

a crescente preocupação das pesquisas com os robôs do tipo Gantry,

preocupando-se especialmente com o desenvolvimento de estratégias de

controle de alta precisão e em alta velocidade, o que, aliado as grandes forças

que o manipulador paralelo deste tipo pode transladar, se torna muito difícil

(SHANG e CONG, 2014). Os robôs do tipo Gantry são os mais robustos e

possuem uma cinemática mais simples por se utilizar juntas prismáticas, com

eixos perpendiculares, sendo muito aplicados pela facilidade de programação

(PAATZ, 2008). A escolha da transmissão depende da potência e do tipo de

movimento do robô, podendo variar das engrenagens até correias e cabos. O

acionamento de tais transmissões se dá através de sistemas pneumáticos,

hidráulicos e/ou elétricos.

Apresenta-se na seção a seguir, a descrição da transmissão mecânica

adotada (fuso de esferas) nesta pesquisa, bem como outras especificidades

desta dissertação, tais como a utilização de inversores de frequência, motor de

corrente alternada e redutor (aos quais irão denominar-se apenas motorredutor

CA) e acoplamento elástico.

1.2

Particularidades

Trata-se, neste trabalho, do problema das não linearidades de atrito

(friction) e folga (backlash) nas transmissões mecânicas do tipo fuso de esferas

com acionamento elétrico por motor de corrente alternada trifásico em robôs do

tipo Gantry, considerando-se como entrada do sistema o torque motor

.

Os manipuladores robóticos são compostos pela integração dos

mecanismos (braço, punho, efetuador final), dos acionamentos (atuadores e

transmissões) e dos sistemas de controle (softwares, hardwares, sensores e

20

unidades de controle). As transmissões correspondem a forma pela qual o

acionamento (seja atuador pneumático, hidráulico ou elétrico ou ainda suas

combinações) irá aplicar no mecanismo o torque ou as forças necessárias ao

movimento a ser desempenhado.

Para Valdiero (2012), o mecanismo é a parte mecânica que executa o

movimento, onde o punho é um conjunto de juntas do robô antes da

garra/ferramenta/efetuador final enquanto o braço corresponde ao conjunto de

juntas (conexão entre as partes móveis) e elos (conexão entre as juntas) do

robô.

De acordo com Zhang et al. (2013), as juntas cinemáticas do sistema de

alimentação de máquina-ferramenta são cruciais para a modelagem dinâmica.

Elas afetam as características dinâmicas do sistema de alimentação da

máquina-ferramenta o que influenciará significativamente na qualidade do

produto final. As juntas robóticas fazem parte do mecanismo do robô e podem

ser rotativas ou prismáticas. As juntas prismáticas transladam linearmente ao

longo de guias, enquanto as juntas rotativas giram em torno de uma linha

imaginária (chamado de eixo de rotação). Há ainda juntas que podem combinar

estas características (como as esféricas e as cilíndricas).

A escolha da transmissão em sistemas robóticos está atrelada ao tipo de

tarefa que será desempenhada. Nos robôs do tipo Gantry, onde as juntas são

prismáticas e perpendiculares, são muito utilizadas as transmissões do tipo

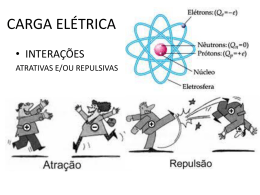

fuso e porca/castanha (parafuso de potência), Figura 1, as quais apresentam

vantagens, segundo Shimada et al. (2013) de estabilidade, eficiência, precisão,

durabilidade, velocidade e custo mas desvantagens, de acordo com

Hanifzadegan e Nagamune (2015), especialmente relacionadas as variações

dinâmicas e vibrações.

21

Figura 1 - Fuso de Esferas : (a) Adotada na Bancada Experimental; (b)

Desenho Esquemático e Principais Componentes – (1) Fuso, (2) Castanha, (3)

Flange, (4) Esferas

Fonte: próprio autor.

A castanha translada sobre o eixo fuso a partir de deslocamentos

angulares provocados pelos torques aplicados pelo motorredutor CA no eixo

fuso, os quais estão ligados por um acoplamento elástico.

A utilização de acoplamentos elásticos entre o eixo usinado para o

motorredutor CA e a barra do fuso, se deve ao fato não ser possível montar

sob uma mesmo linha o motorredutor CA e a guia do fuso de esferas. O

acoplamento utilizado permite desalinhamentos, sendo torcionalmente elástico

e flexível, absorvendo as vibrações choques e desalinhamentos radiais, axiais

e angulares conforme apresentado na Figura 2.

Figura 2 - Desalinhamentos do Acoplamento Elástico

Fonte: ACRIFLEX, [20 - -?].

22

Outro fator decisivo é a escolha do acionamento. Eles devem contemplar

a necessidade do projeto (adequado a cada utilidade do robô), custos iniciais e

de manutenção. A indústria, de modo geral, utiliza-se de três tipos de

acionamento e de suas combinações: pneumáticos, hidráulicos e elétricos.

Sistemas pneumáticos

e

hidráulicos exibem vantagens

especialmente

relacionadas à boa relação peso/potência e as partidas e paradas rápidas além

de, no caso da pneumática, utilizar-se de um fluído de potência limpo (ar). As

desvantagens estão especialmente relacionadas ao alto custo, perdas de

potência por vazamentos e/ou dissipação por atrito viscoso além de elevada

dependência da temperatura (VON-LINSINGEN, 2003).

Os motores elétricos trifásicos, de acordo com Trevisan (2010) estão

presentes em todos os processos industriais, e, por serem relativamente novos,

segundo Brito, Lamim Filho e Brito (2013), os motores de acionamento trifásico

de corrente alternada, ainda são pouco conhecidos suas técnicas preditivas e a

utilização combinada com os inversores de frequência.

Nos sistemas acionados por motores elétricos as vantagens, de acordo

com Garcia-Valdovinos e Parra-Vega (2003), são a baixa variância da

velocidade (apesar de baixa, este fator dificultou muito a utilização dos motores

de corrente alternada em detrimento aos de corrente contínua mesmo que

estes sejam mais caros e exijam maior manutenção e cuidado), alta corrente

de partida, eficiência do processo, tempos de ciclo mais curtos (melhor

resposta dinâmica) e menor manutenção tendo como principais desvantagens

o elevado custo e partidas e paradas lentas (causadas pelas rampas de

aceleração e desaceleração do motor).

A grande maioria destes problemas foi corrigido através de eletrônica

própria e em especial pelo desenvolvimento dos inversores de frequência, que

correspondem a equipamentos que convertem a corrente alternada da rede de

frequência fixa em frequência variável. Os inversores de frequência aliados à

melhoria nos motorredutores CA proporcionaram grande economia de energia,

dada sua melhor utilização, e por consequência direta a melhoria no processo

(desempenho de máquinas, devido à adaptação da velocidade de processar os

requisitos) e nos custos da produção, além da eliminação da corrente de pico

inicial e a redução da manutenção de equipamentos (AMIRABADI et al.,2014).

A utilização de acionamentos elétricos não é único problema no

emprego de robôs, outros fatores podem afetar negativamente os quais estão

23

especialmente ligados a questões mecânicas (como transmissões) e físicas

(como o atrito e a folga). Tais fatores são, em geral, não linearidades que

podem ser descritas e analisadas matematicamente através de modelos, de

forma a compreender e melhorar processos.

1.3

Revisão Bibliográfica

O estudo de diferentes transmissões e acionamentos, além da utilização

de modelos matemáticos para descrever, analisar e compensar não

linearidades em sistemas mecânicos, em especial na robótica, vem sendo um

espaço de grande número de pesquisas preocupadas especialmente no

desenvolvimento do controle preciso de robôs em suas diversas aplicações e a

melhoria de processos tendo por consequência o aumento na segurança e

redução dos custos.

Como antecedentes do grupo de pesquisa no mestrado em Modelagem

Matemática, foram desenvolvidas pesquisas de não linearidades (com foco

especial nos acionamentos pneumáticos), tais como em Bavaresco (2007), que

estudou as não linearidades e o controle de posição em robôs cartesianos com

acionamento pneumático e diversas dissertações (MIOTTO, 2009; RITTER,

2010; PÖRSCH 2012; SANTOS, 2014; VIECELLI 2014) que estudaram a

dinâmica do atrito. Padoin (2011) apresentou a modelagem da transmissão por

engrenagens com a não linearidade da folga em acionamento por motores

elétricos. Em especial, Menuzzi (2011) tratou da modelagem da não linearidade

da folga em transmissões do tipo parafuso de potência (fuso-porca) acionado

por motor de corrente contínua.

Na literatura internacional, pode-se destacar as recentes pesquisas de

Douat (2014), Kermorgant e Chaumette (2014) e Bebek, Joong e Çavuşoğlu

(2013) sobre o controle de manipuladores robóticos cartesianos; Zhu e

Fujimoto (2013), Grami e Gharbia (2013), Shen et al. (2014) e Lin, Yau e Tian

(2013) sobre a não linearidade do atrito; Phunong (2014), Hanifzadegan e

Nagamune (2015), Zhang et al. (2013) e Shimada et al. (2013) que tratam da

transmissão por fuso de esferas; Wang et al. (2014), Chevallerau et al. (2014),

Almeida et al. (2010), Reis et al. (2012), Brito, Lamim Filho e Brito (2013),

Amirabadi et al. (2014) além de Tanaka et al. (2013)

e Voldán (2012) na

utilização de motores elétricos; Nordin e Gutman (2000), Dwivedula e Pagilla

24

(2013) bem como Durdevic e Yang (2013) e Yang, Yan e Han (2015) que

estudaram a não linearidade da folga. Estas pesquisas apontam a relevância

deste estudo bem como a abordagem constante destes temas na literatura

internacional.

Douat (2014) apresentou maneiras de aumentar a precisão em robôs

paralelos com dois graus de liberdade através de sensores. Kermorgant e

Chaumette (2014) apresentam um controle para um robô multi-sensor sob

várias restrições. Bebek, Joong e Çavuşoğlu (2013) usaram um robô paralelo

com cinco graus de liberdade para a realização de intervenções de base

agulha em pequenos animais.

Lin, Yau e Tian (2013) investigaram formas de melhorar a precisão de

um motor na aplicação de robôs lineares afirmando que a precisão em motores

lineares está limitada pela ação de dois fenômenos não lineares em especial:

ondulações e atrito. As ondulações surgem nas estruturas magnéticas e

causam problemas no controle de posição. O atrito por sua vez, surge na

interação entre superfícies e gera erros, oscilações e ciclos infinitos no

movimento, afetando diretamente a precisão do controle. Os autores destacam

ainda que a combinação das características do atrito (estático, viscosa,

Coulomb e Stribeck), como no modelo LuGre, é muito utilizada quando não se

requer precisão na ordem de micro ou nano metro. Segundo os autores, o

modelo Lugre é o mais utilizado nas investigações por não separar os

comportamentos, mas apontam que há outros modelos que contemplam outras

características, mas que, apesar da complexidade das equações, todas

possuem boa relação com os resultados experimentais. Zhu e Fujimoto (2013)

provaram que o atrito pode ser devidamente compensado pelo movimento,

tanto o movimento de reversão quanto de inversão não linear. Grami e Gharbia

(2013) estudaram a compensação de atrito em um robô manipulador planar

com dois graus de liberdade. Além de Shen et al. (2014), que estudou diversos

modelos de compensação de atrito e desenvolveu um modelo que permite a

utilização de controladores de deslocamento para a compensação dos erros.

Shimada et al. (2013) desenvolveram um modelo para detecção de contato no

fuso de esferas que tem características de atrito não linear complexas.

Para Phunong (2014), os fusos de esferas são amplamente utilizados

hoje nas aplicações em máquinas ferramentas, robôs, equipamentos militares,

médicos, de montagem de precisão, além de serem amplamente aplicados em

25

diversos setores nas indústrias de aviões e automóveis, uma vez que são

econômicos, confiáveis e eficientes mecanismos de criação dadas suas

características de alta capacidade de carga, longa vida, alta rigidez, facilidade

de transporte, e segurança em altas velocidades. No entanto os sistemas que

se utilizam desta transmissão são afetados pela não linearidade do atrito

devido ao contato entre as superfícies e imperfeições mecânicas. O atrito é

geralmente descrito como a resistência ao movimento de duas superfícies em

contato e é um dos maiores desafios nos sistemas de controle de alta precisão,

podendo deteriorar o desempenho e prejudicar o movimento. Se pode, através

de modelagem própria, compensá-lo de modo a minimizar sua influência no

sistema.

Hanifzadegan e Nagamune (2015) desenvolveram um controle para o

acionamento através de fuso de esferas. Zhang et al. (2013) discorreu sobre os

efeitos do acionamento para a máquina concluindo que eles são cruciais para a

modelagem dinâmica por afetar as características dinâmicas do sistema de

alimentação

da

máquina-ferramenta

o

que

depois

influenciará

significativamente na qualidade final.

Almeida et al. (2010) utilizam o método do escorregamento e a análise

espectral do sinal de corrente do estator para desenvolver um equipamento

inteligente para medir indiretamente o torque de motores trifásicos. Reis et al.

(2012) apresentam testes de máquinas rotativas através da variação da

velocidade e torque de um motor elétrico. Para o controle do motor é utilizado

um inversor de frequência comercial realimentado por um controlado PI

(Proporcional-Integral) que recebe dados adquiridos dos sensores de

deslocamento angular (encoders) e de torque. Já Brito, Lamim Filho e Brito

(2013) ressaltam que apesar de novos, os acionamentos por motor trifásico de

corrente alternada já são amplamente utilizados na indústria. Eles apresentam

um estudo e caracterização de falhas nos motores alimentados por inversores

de frequência através da análise de vibrações. A conclusão mais importante

para este trabalho é o fato de que a utilização de inversores de frequência não

influencia diretamente na curva de torque do motor. De acordo com Amirabadi

et al. (2014) a eletrônica de potência e em especial os inversores de frequência

são parte do sistema de distribuição de energia convertendo a eletricidade em

formas úteis e compatíveis. No trabalho, os autores apresentam o

26

desenvolvimento de um inversor que se atenda melhor a realidade da energia

fotovoltaica.

Para Tanaka et al. (2013), os motores elétricos de corrente alternada

(CA) ou corrente contínua (CC) apresentam alto desempenho com torques

elevados e baixos momentos de inércia. Motores elétricos de corrente

alternada ou contínua, são geralmente ligados a reduções de engrenagens o

que afeta a relação torque-inércia. Os autores concluíram ainda que a potência

e o torque são quase proporcionais à massa do motor e o momento de inércia

respectivamente. Por fim, Voldán (2012) afirma que a estimação do torque

pode ser realizada por diversas técnicas que variam não só a sistemática mas

também em custo e complexidade, devendo ser escolhida de acordo com a

necessidade. No caso de motores elétricos é muito mais difícil e, portanto, de

maior custo.

Wang et al. (2014) propõe um controle para motores de corrente

alternada. Chevallerau et al. (2014) apresentam uma primeira tentativa de

controlar um grupo de veículos submarinos rígidos não-holonômicos fazendoos navegar de forma cooperativa. Para isso utilizaram requisitos de

convergência da lei de controle e controle de corrente elétrica.

Segundo Nordin e Gutman (2000) o controle de sistemas com folga tem

sido estudado desde 1940, haja vista que evidentemente, sistemas que exibem

folga são muito complicados, especialmente quando se deseja alta precisão.

Há casos em que o motor perde contato com a carga, podendo-se afirmar que

nestes casos a carga está incontrolável, mas a dinâmica pode ser controlada.

Os sistemas que exibem folga apresentam frequentemente erros no estado

estável, ou limitações nos sistemas que oscilam. Em seu estudo os autores

apresentam um histórico dos modelos utilizados para descrever, analisar e

compensar a folga.

Dwivedula e Pagilla (2013) estudaram modelos que descrevem a folga

em transmissões por engrenagens. Durdevic e Yang (2013) investigam o

controle híbrido para um robô com folga nas transmissões. Yang, Yan e Han

(2015) destacam que a folga é a principal fonte de erro de posicionamento e

impactos e que sua minimização/compensação é a maneira mais eficaz de

melhorar a precisão de posicionamento e evitar o impacto. Eles ressaltam

ainda que apesar das mais diversas aplicações de robôs (como na medicina e

na indústria), os modelos que descrevem as suas dinâmicas ainda não

27

possuem a acurácia necessária o que afeta diretamente a precisão de suas

funções. O redutor é um dos principais componentes de transmissão e afeta

diretamente as propriedades dinâmicas. No entanto, o conjunto motor-redutor

possui difícil modelagem e controle especialmente em condições de baixas

velocidades (como neste trabalho), dada uma rigidez muito maior. Em

contraste com outros parâmetros mecânicos como o momento de inércia, a

folga depende do desgaste, do desalinhamento da montagem e outros fatores

não controláveis (como o processo de fabricação).

Outras referências bibliográficas (VUKOBRATOVIĆ e POTKONJAK,

1985; SLOTINE e LI, 1991; SCIAVICCO e SICILIANO, 1996; NOF, 1999; TSAI,

1999; DAVIDSON e HUNT, 2004) fundamentam os aspectos teóricos desta

dissertação.

Os trabalhos apresentados anteriormente trataram do estudo de

especificidades das características construtivas e apresentam relevância. Esta

dissertação traz contribuições à medida que alia diversas características

construtivas (utilização de motorredutores de corrente alternada, inversores de

frequência, fuso de esferas, acoplamento elástico e sensores de deslocamento

angular e linear) e busca identificar características que são convencionadas

(como o atrito) ou mesmo desprezadas (como a folga) na modelagem e no

desenvolvimento de estratégias de controle. Além disso, caracteriza-se

enquanto uma abordagem teórica-experimental do estudo das não linearidades

apresentando uma metodologia para a identificação, onde os dados capturados

são validados experimentalmente.

1.4

Objetivos, Metodologia e Organização do Trabalho

Esta dissertação tem por objetivo desenvolver e validar a modelagem

matemática da dinâmica de uma transmissão mecânica com acionamento

elétrico de um protótipo de robô do tipo Gantry para uma entrada em torque

motor

, incluindo-se o efeito das não linearidades presentes. Para isso,

elencam-se de forma mais específica os seguintes objetivos:

Identificar as principais características não lineares e determinar os

parâmetros cinemáticos do robô;

Formular um modelo matemático que descreva as não linearidades

presentes;

28

Simular computacionalmente o modelo, analisando as características do

modelo;

Construir uma bancada de testes experimentais do tipo Gantry com

acionamento elétrico e transmissão mecânica por fuso de esferas e

acoplamento elástico, descrevendo os seus principais componentes e

características;

Validar experimentalmente o modelo proposto através de uma bancada

de testes;

Para a construção da bancada experimental utilizou-se da estrutura

tecnológica e de recursos humanos disponíveis no Núcleo de Inovação em

Máquinas Automáticas e Servo Sistemas (NIMASS, credenciado pela Agência

Nacional de Petróleo _ ANP em 13 de outubro de 2014, portaria no. 1.542 do

D.O.U) da Unijuí Câmpus Panambi, bem como dos demais Laboratórios

vinculados e da Biblioteca. O NIMASS foi implantado com recursos financeiros

do FINEP/SEBRAE/MCT e modernizado com apoio de um projeto no âmbito do

Programa de P&D da ANEEL). Esta pesquisa tem ainda o apoio de bolsas de

iniciação científica da Fundação de Amparo à Pesquisa do Rio Grande do Sul

(FAPERGS) e do Conselho Nacional de Desenvolvimento Científico e

Tecnológico (CNPq), bem como da Coordenação de Aperfeiçoamento de

Pessoal de Nível Superior (CAPES). Da CAPES, provém também auxílio

financeiro através de bolsa integral de mestrado.

Com base nos objetivos, esta pesquisa se classifica enquanto pesquisa

descritiva e exploratória e em relação ao seu modelo conceitual e operativo

enquanto bibliográfica e experimental. Os dados serão obtidos de forma direta

extensiva com categorias emergentes e serão analisados quantitativa e

qualitativamente, tomando como base a revisão de literatura e a prática

experimental.

Os modelos matemáticos serão desenvolvidos a partir da identificação

experimental das não linearidades e das leis físicas que descrevem a dinâmica

dos componentes estudados. As simulações serão realizadas através da

ferramenta de prototipagem matemática MatLab® e em especial da plataforma

Simulink do MatLab. O robô será conectado a uma placa alemã dSPACE DS

1104, integrada a um microcomputador. A placa dSPACE é responsável pela

29

aquisição e controle de sinais do sistema, e possui interface com o

Simulink/MatLab através do ControlDesk.

Esta dissertação está organizada em quatro capítulos. O capítulo 2

descreve a bancada experimental do protótipo de um robô Gantry construído. A

modelagem matemática da junta, das não linearidades e da cinemática é

apresentada no capítulo 3. Os resultados estão apresentados no capítulo 4.

Por fim, têm-se as conclusões e as perspectivas para a continuidade desta

pesquisa, as referências utilizadas e os apêndices.

30

2 Descrição da Bancada Experimental

A

bancada

experimental

de

testes

é

composta

por

mecanismo,

acionamento e sistema de controle (conforme a Figura 3) a qual permite

realizar experimentos para a validação dos modelos matemáticos estudados.

Figura 3 - Projeto do Robô Gantry

Controle

Acionamento

1

dSPACE

6 Inversor de Frequência

2

Microcomputador

7

Caixa de Comando

3

Fonte de Alimentação

8

Motorredutor CA

4 Transdutor de Deslocamento 9

Castanhas de Esferas

5

Endoder

10 Acoplamento Elástico

11

Eixo Fuso

12

Eixo Liso

Fonte: próprio autor.

Mecanismo

13

Elos

14 Juntas

15 Bancada

31

A estrutura cartesiana implica em deslocamentos lineares (dada que é

uma junta prismática) de um elo em relação ao anterior, ou seja, do segundo

grau de liberdade sob o primeiro grau (constituídos da mesma forma e com os

mesmos componentes). Para a construção e a validação foi construído apenas

o primeiro grau de liberdade do robô Gantry sendo os componentes deste

detalhadamente descritos nas seções seguintes.

2.1

Mecanismo

O manipulador robótico adotado é do tipo Gantry, projetado com dois

graus de liberdade (sendo modeladas e construídas apenas uma) e juntas

prismáticas do tipo fuso de esferas, as quais transformam rotações em

translações a partir dos torques aplicados por motorredutores CA ligados a

inversores de frequência, os quais são controlados através de softwares e

hardwares de comando e aquisição de dados. A Figura 4 apresenta o projeto

do robô construído.

Figura 4 - Componentes do Mecanismo do Robô Gantry

Fonte: próprio autor.

O robô está montado em uma estrutura de cantoneiras (base

fixa/bancada), de modo que, para transladar, o robô utiliza-se uma guia lisa

(eixo liso) e uma roscada (eixo fuso), por onde, através de castanhas de

32

esferas, ocorrem os deslocamentos da massa a elas acopladas. Estas guias

compõe as juntas do robô, enquanto as castanhas e as massas a ela

acopladas constituem os elos. Este robô está instalado no Núcleo de Inovação

em Máquinas Automáticas e Servo Sistemas (NIMASS) no Câmpus Panambi

da Unijuí, conforme apresentado na Figura 5 a seguir.

Figura 5 – Fotografia do Protótipo do Robô Gantry

Fonte: próprio autor.

Buscou-se também, fazer uso da convenção de Denavit-Hartenberg (DH) na modelagem da cinemática direta do robô. Tal convenção será melhor

descrita na seção 3.9 e utiliza parâmetros que dependem da construção do

robô e das características do mecanismo.

2.2

Acionamento

Os componentes do sistema de acionamento estão apresentados na

Figura 6. A partir da rede elétrica (fonte de potência), após operação pelo

sistema de controle, a alimentação de energia elétrica vai para o motor de

corrente alternada – CA – (5) onde é convertida em energia mecânica. A

energia mecânica é transmitida por um redutor de engrenagens (4) conectado

no fuso (2) por meio de um acoplamento elástico (3) que permite

desalinhamentos entre o eixo de saída do redutor e o eixo movido do fuso. O

33

torque motor da saída do redutor é transmitido para um fuso (2), onde a

castanha de esferas (1) se desloca. Paralelamente, existe uma guia lisa (6)

com esferas (7) que tem a função de junta prismática passiva. A potência

fornecida pela concessionária é na forma de corrente alternada com tensão de

220V. Tal potência foi medida em cada teste para cada entrada de comando no

inversor de frequência.

Figura 6 - Componentes do Sistema de Acionamento

Fonte: próprio autor.

As especificações técnicas do motor CA e seu respectivo redutor

encontram-se descritas na Tabela 1.

Tabela 1 - Características do Motor CA e do Redutor de Engrenagens

Componente

Código

Fabricante

Motor CA

IP56-60Hz-4

Polos

NOVA

Redutor de

Engrenagens

W63-U-24P80B14-B3

ATI Brasil

Fonte: próprio autor.

Principais Características

Trifásico Blindado; Rotação: 1730

rpm (181,1651 rad/s); Potência: 750

W; Rendimento: 74% (se utilizada

50% da potência), 78,4% (se

utilizada 75% da potência) e 80,5%

(se utilizada 100%).

Relação de Redução: 24x;

Rendimento dinâmico: 78%.

34

O fuso e a castanha de esferas (junta prismática ativa) e a junta

prismática passiva (eixo liso com esferas), bem como o acoplamento elástico,

que foram apresentados na Figura 1, estão descritos na Tabela 2.

Tabela 2 - Características dos Eixos, Castanhas e Acoplamento Elástico

Componente

Código

Fabricante

Eixo Fuso

Roscado

SFUR-2510-T4N

Kalatec

Castanha de

Esferas para o

Eixo Roscado

SFU02510-4

Kalatec

Eixo Liso

SF25 2500

Kalatec

Castanha de

Esferas para o

Eixo Liso

LM25UU

Kalatec

Acoplamento

Elástico

10.11-AZ02

Acriflex

Principais Características

Diâmetro: 25 mm (0,025m); Passo:

10 mm (0,01m); Capacidade carga

dinâmica: 100 kg; Passo: 10 mm

(0,01m); Curso total: 1265mm

(1,265m).

Diâmetro: 25 mm (0,025m);

Capacidade carga dinâmica: 2954

kg;

Diâmetro: 25 mm (0,025m);

Capacidade carga dinâmica: 100

kg; Curso total: 1200mm.(1,2m)

Diâmetro: 25 mm (0,025m);

Capacidade carga dinâmica: 100

kg;

Desalinhamentos Axial: 0,8 mm

(0,0008m); Desalinhamentos

Radial: 0,2 mm (0,0002m);

Desalinhamentos Angular: 1°

(0,0174532925 rad).

Fonte: próprio autor.

2.3

Sistema de Controle e Instrumentação

O microcomputador que realiza a interface entre o usuário e o robô,

utiliza-se de uma placa de aquisição e controle dS1104 (1) a qual estabelece

relação com o software Matlab/Simulink através do software ControlDesk, de

modo a capturar e controlar os dados. Esta plataforma se utiliza da construção

gráfica dos elementos em janelas e gráficos (2) para exibir, salvar e alterar em

tempo real as informações. A Figura 7 apresenta a dSPACE 1104 e a tela do

ControlDesk. Em se tratando da parte de hardware a placa comporta dezesseis

entradas: oito entradas de conversão analógico-digital (ADC – Analogic Digital

Converter) e oito entradas de conversão digital-analógica (DAC – Digital

Analogic Converter). Nestas entradas são conectados os cabos dos sensores

de rotação (encoders) e de deslocamento (transdutores).

35

Figura 7 – Parte do Sistema de Controle: (1) dSPACE 1104; (2) Tela do

ControlDesk

Fonte: próprio autor.

A alimentação em corrente contínua dos sensores e da placa é

controlada através de uma fonte HP de 24 VDC (Voltage Direct Current –

Tensão Corrente Contínua) conforme a Figura 8.

Figura 8 - Fonte de Alimentação HP 6543A

Fonte: próprio autor.

Esta fonte de alimentação não permite que tensões e correntes além das

programadas (24V e 1A) passem e acabem danificando os componentes da

instrumentação. Suas especificações técnicas estão descritas na Tabela 3.

36

Tabela 3 - Especificações da Fonte de Alimentação HP

Componente

Código

Fabricante

Fonte HP

6543A

Agilent Power

(for HP)

Principais Características

Corrente Contínua;

Voltagem de saída:0-35V;

Corrente de saída: 0-6A;

Corrente máxima: 5,4A;

Precisão 15mV e 6,7mA.

Fonte: próprio autor.

Segundo Contreras, Flores e Silva (2008), os encoders incrementais são

amplamente utilizados nas mais diversas aplicações robóticas e no controle

realimentado de sistemas. Eles são transdutores rotativos eletromecânicos

onde um emissor envia feixes de luz através de duas fendas defasadas e uma

terceira (conta giros) que são recebidas e interpretadas por uma placa

eletrônica. Esta placa transforma o conjunto de feixes de luz em uma série de

pulsos que são interpretadas como o movimento angular (em deslocamento e

sentido) por uma placa de aquisição e controle. Apresenta-se na Figura 9 a

forma constitutiva do encoder incremental utilizado.

Figura 9 - Encoder Incremental com Destaque ao Disco Codificado Defasado

Fonte: próprio autor.

No transdutor de deslocamento linear e sem contato se encontram as

guias de onda protegidas pelo perfil de alumínio: o ponto de medição ao longo

do elemento sensível (guia da onda) é indicado por um elemento passivo

(posicionador - ímã), que não necessita de alimentação. Ao longo do transdutor

de deslocamento se movimenta um sensor de posição que é acoplado ao robô

37

através de um ímã para determinar a posição. A posição é medida através da

guia de ondas que captura pulsos eletromagnéticos dentro da faixa de medição

indicada na Figura 10.

Figura 10 - Transdutor de Deslocamento Sem Contato: (a) Faixa de Medição;

(b) Desenho do Sensor

Fonte: BALLUFF, [20 - -?].

Tais sensores de deslocamento (transdutores - (1)) e de deslocamento

angular (encoders - (2) e (3)) são apresentados na Figura 11 a seguir.

Figura 11 - Encoders e Transdutor

Fonte: próprio autor.

38

Estes sensores enviam os sinais de rotação e deslocamento através de

pulsos que são recebidos e interpretados na dSPACE e capturados através do

ControlDesk. As características do encoder incremental e do transdutor de

deslocamento estão descritas na Tabela 4.

Tabela 4 - Características do Encoder Incremental e Transdutor de

Deslocamento Linear

Componente

Código

Fabricante

Encoder

Incremental

7510-0622-1000

Hohner

Transdutor de

Deslocamento

Linear Micropulso

Sem Contato

BTL6-A110-M0500-A1S115

Balluff

Principais Características

Pulsos: 1000 ppr (pulsos

por rotação); Precisão:

0,09° (0,0015 rad);

Alimentação: 24V.

Faixa de Medição: 500 mm;

Saída analógica de 0-10V;

Precisão da repetição

≤10μm.

Fonte: próprio autor.

Aliado aos sensores e a placa de aquisição e controle, há um sistema

apresentado na Figura 12 composto por: um inversor de frequência (2), um

disjuntor (3), uma caixa de comandos manuais (1) e uma placa eletrônica. Este

sistema está ligado na rede, onde se pode medir tensão, corrente (voltímetro

(4) e amperímetro (6), respectivamente) e potência (a partir de wattímetro (5)).

Figura 12 - Parte do Sistema de Controle: (a) Inversor de Frequência, Caixa de

Comando e Disjuntor; (b) Multímetros e Wattímetro

Fonte: próprio autor.

A conexão dos dois multímetros (que assumem a função de voltímetro –

medidor de tensão e amperímetro – medidor de corrente) e do wattímetro –

medidor de potência, foram feitas conforme apresentado no diagrama da

39

Figura 13 seguindo as normas dos fabricantes e utilizando as pontas de prova

no wattímetro e voltímetro e a garra.no amperímetro.

Figura 13 - Conexão da Instrumentação

Fonte: próprio autor.

As características técnicas dos modelos de multímetro e wattímetro

utilizados estão descritas na Tabela 5.

Tabela 5 - Características da Instrumentação Utilizada

Componente

Código

Fabricante

Wattímetro

G007497

EBERLE

Alicate Multímetro

Digital

ET-3111

MINIPA

Principais Características

VCA/VCC 200V; Watt: até 10A; V:

1000VCC/750VCA.

Tempo de Amostragem: 3 vezes por

segundo; Faixa de medição: até 1000A

(corrente AC), até 750V (tensão AC),

até 1000V (tensão DC), até 20MΩ

(resistência).

Fonte: próprio autor.

Os disjuntores permitem manualmente a passagem da corrente alternada da

rede de modo que, através do inversor de frequência ou da caixa de comando

se possa controlar as partidas/paradas, a inversão de movimentos – sentido do

deslocamento angular, e velocidade, diretamente na caixa de comandos

(através de um potenciômetro e/ou botões). Este controle manual está

apresentado na Figura 14 com as posições do potenciômetro destacadas na

40

Figura 15. Estas posições definem as potências fornecidas ao

motorredutor CA para a realização dos testes experimentais.

Figura 14 - Caixa de Comandos: (1) Liga/Desliga Geral; (2) Sentido do

Deslocamento Angular – Desliga/Negativo e Liga/Positivo; (3) Comando –

Liga/Caixa de Comando e Desliga/Inversor de Frequência; (4) Gira/Pára

Fonte: próprio autor.

Figura 15 - Marcações das Posições dos Intervalos no Potenciômetro

Fonte: próprio autor.

41

Pode-se optar pelo comando através da caixa de comando ou do

inversor de frequência CFW10 (haja vista que esta caixa de comandos está

ligada diretamente ao inversor de frequência), o qual possui conexão com o

motorredutor CA conforme descreve a figura Figura 16.

Figura 16 – Conexões de Potência do Inversor de Frequência

Fonte: WEG, [20 - -?].

O diagrama da Figura 17 indica o funcionamento do Inversor e a Tabela

6 contém as características do inversor utilizado.

Tabela 6 - Descrição do Inversor de Frequência

Componente

Inversor de

Frequência

Código

CFW10-0040-S2024PSZ

Fonte: próprio autor.

Fabricante

WEG

Principais Características

Monofásico; Corrente

Nominal de Saída: 4A.

42

Figura 17- Diagrama de Blocos do Inversor de Frequência CFW 10

Fonte: WEG, [20 - -?].

Esta caixa de comando é composta por quatro botões e um

potenciômetro e, inicialmente, permitiu o controle das necessidades descritas

(ligar/desligar e sentido de giro) estando conectada nas linhas de comando do

inversor (podendo optar entre o comando através da caixa ou do inversor)

descritas na Figura 18. Estas linhas de comando também seguiam para a

placa de aquisição e controle.

43

Figura 18 - Descrição da Conexão de Controle do CFW 10

Fonte: WEG, [20 - -?].

Posteriormente, esta caixa de comando pôde ser substituída por uma

única placa eletrônica que permitia também a interface direta entre a placa

dSPACE e os inversores de frequência que controlam o motorredutor CA.

Para isso, a dSPACE trabalha com uma faixa de

Necessita-se que ao enviar o valor de

a

.

o motor pare. Quando se enviar um

sinal positivo o motor deve girar no sentido horário e quando enviar um sinal

negativo no sentido anti-horário. E ainda, quando se enviar

, por exemplo, o

motor deve girar a uma velocidade correspondente, quando alterar para

, ele

deve aumentar a velocidade no mesmo sentido do deslocamento angular.

Agora, quando enviar

, por exemplo, se quer que o motor pare, inverta o

sentido do deslocamento angular, e comece a girar sob uma velocidade

correspondente a

. Da mesma forma, se alterar o comando para

, se

quer que o motor gire no mesmo sentido mas em uma velocidade menor.

Lembra-se que seria necessário existir uma “zona morta elétrica” sendo

necessário, portanto, uma pequena faixa próxima aos

para livrar a

interferência de ruídos ou liga/desliga muito rápidos. O esquema da Figura 19

ilustra esta configuração.

44

Figura 19 - Diagrama de Funcionamento da Placa Eletrônica

Fonte: próprio autor.

Ou seja, ao inverter o sentido do deslocamento angular, se quer: parar o

movimento, inverter o sentido do deslocamento angular e girar novamente. O

projeto da placa eletrônica está apresentado no Apêndice A.

45

3 Modelagem Matemática

3.1

Introdução

Dentre as mais diversas aplicações da matemática, cabe destaque para

as engenharias que através de modelos matemáticos obtém grandes avanços,

especialmente por tornar-se um método científico e uma estratégia de ensinoaprendizagem. “A modelagem matemática consiste na arte de transformar

problemas da realidade em problemas matemáticos e resolvê-los interpretando

suas soluções na linguagem do mundo real” (BASSANEZI, 2006, p. 16).

Assim, a modelagem matemática é uma tarefa implícita ao pesquisador

da matemática aplicada, por estar intimamente ligada como os fenômenos

físicos (nas suas mais diversas formas, como os mecânicos neste caso).

Apresentam-se neste capítulo os modelos utilizados para cada

característica estudada, bem como as hipóteses consideradas para a

modelagem. Na seção 3.3 apresenta-se a modelagem matemática do fuso de

esferas. Na seção 3.4 apresenta-se a modelagem dinâmica da castanha. Na

seção 3.5. está descrito o modelo dinâmico da junta sem folga, enquanto na

seção 3.6 se expõe a modelagem do atrito dinâmico. Na seção 3.7 é

apresentada a modelagem dinâmica da não linearidade da folga, na seção 3.8

a modelagem dinâmica da junta sem folga, na seção 3.9 as equações da

cinemáticas direta, inversa e diferencial de robôs a partir da convenção de

Denavit-Hartenberg e na seção 3.10 é apresentada a modelagem dinâmica do

robô Gantry. Por fim, apresentam-se discussões sobre a importância dos

modelos apresentados.

3.2

Hipóteses da Modelagem

46

Os modelos que descrevem as dinâmicas da junta prismática, para o

atrito e a folga são não lineares para os quais serão adotadas como hipóteses

simplificadoras as seguintes condições:

A dinâmica elétrica não será considerada na modelagem, por ser

entendida como muito rápida em relação à dinâmica mecânica. Ou seja,

a dinâmica será modelada a partir do torque motor aplicado (

);

A folga (backlash) é constante em toda a extensão do fuso, não sendo

considerada a variação de seus parâmetros ao longo do eixo e nem

devido ao desgaste;

Para a modelagem será considerada a folga no acoplamento elástico e

entre o fuso e a castanha da junta prismática ativa;

Os elementos da transmissão são corpos rígidos (se despreza a

elasticidade);

Na modelagem incluiu-se as características não lineares do atrito.

A Tabela 7 trata da convenção na utilização de grandezas e relações

para a translação e a rotação, haja vista que estes dois movimentos estão

presentes na dinâmica do robô e acoplados por meio de uma relação

cinemática entre o deslocamento angular do fuso e o deslocamento da massa

(característica de robôs do tipo Gantry acionados por fuso).

47

Tabela 7 - Relações e Grandezas Aplicadas aos Movimentos Estudados

Grandeza Física

Translação

Rotação

Inércia

(massa)

[ ]

(momento de inércia em

relação ao eixo)

[

]

Deslocamento

(deslocamento linear)

[ ]

(deslocamento angular)

[

]

Velocidade

(velocidade linear)

[

]

(velocidade angular)

[

]

Aceleração

(aceleração linear)

[

]

(aceleração angular)

[

]

Equilíbrio

Dinâmico

[ ]

Quantidade de

Movimento

[

(quantidade de movimento linear)

]

(quantidade de movimento

angular)

Fonte: próprio autor.

Para facilitar a compreensão da dinâmica a ser modelada, segue a Figura

20 que indica quais os sinais serão capturados para aplicação nos modelos. A

partir de um sinal de controle ( ) enviado pela caixa de comandos do inversor

de frequência, o motorredutor CA produz um torque (

angular do eixo do motorredutor (

) e um deslocamento

). Dada a existência de folga no

acoplamento elástico este deslocamento angular do eixo do motorredutor

produz um deslocamento angular ( ) do fuso a partir do torque aplicado, o qual

é convertido através de uma relação cinemática e produz uma força de reação

( ) na castanha. Entre o fuso e castanha há folga (dada a partir de uma

relação de transmissão ( ) e a diferença entre a posição inicial das esferas no

fuso do lado esquerdo ( ) e do lado direito ( )) e características não lineares

do atrito (

) presentes. A castanha se desloca linearmente ( ) de modo que

cada castanha de cada junta prismática ativa do robô Gantry, vai corresponder

a uma variável de junta ( ) dada de acordo com a convenção de DenavitHartenberg. Tais sinais serão detalhados ao longo deste capítulo nas seções

pertinentes a cada um.

48

Figura 20 – Desenho Esquemático para a Modelagem da Junta Robótica

Considerando os Principais Elementos e Não Linearidades

Fonte: próprio autor.

Nas seções a seguir serão descritas as equações que descrevem as

dinâmicas e a cinemática estudadas e por consequência cada variável e

constante destacadas na Figura 20.

3.3

Modelagem Dinâmica do Fuso de Esferas

O modelo para uma junta prismática em um robô Gantry pode ser obtido

através do método de Newton-Euler (onde cada corpo rígido é considerado

separadamente) a partir do equilíbrio dinâmico no diagrama de corpo livre, do

eixo-fuso e da massa deslocada conforme a Figura 21 a seguir.

49

Figura 21 - Diagrama de Corpo Livre com a Representação dos Torques

Atuantes no Eixo-Fuso

Fonte: próprio autor.

Pela lei do equilíbrio dinâmico, tem-se:

(1)

De acordo com a Figura 21, tem-se que um torque do motor (

aplicado no fuso e dois torques de resistência contrários ao

(

)

(torque de atrito

) e o torque de carga ( ) devido a força de reação da massa deslocada

( ) sobre o fuso) produzem um deslocamento angular

resultante (ângulo de

deslocamento angular do fuso). Logo,

(2)

Reescrevendo (2), obtém-se:

(3)

onde

(4)

Cada variável e parâmetro está descrito com sua unidade de medida (no SI)

conforme a Tabela 8.

50

Tabela 8 - Descrição dos Parâmetros e Variáveis do Modelo do Eixo-Fuso

Parâmetro/Variável

Descrição

Momento de inércia do eixo motor

Deslocamento angular do fuso

Coeficiente de atrito viscoso do eixo do motor

Torque do motor

Força da reação da massa mola deslocada

Passo do fuso

Unidade

Fonte: próprio autor.

3.4

Modelagem Dinâmica da Castanha

Aplicando-se a lei de equilíbrio dinâmico a partir do diagrama de corpo

livre conforme ilustra a

Figura 22, pode-se deduzir as equações do movimento linear da massa

deslocada.

Figura 22 - Forças Atuantes na Dinâmica da Castanha

Fonte: próprio autor.

Assim, considerando o somatório das forças atuantes na massa, tem-se:

(5)

(6)

(7)

51

Os parâmetros e variáveis da equação (7) estão descritos conforme a

Tabela 9, com suas respectivas unidades.

Tabela 9 - Descrição dos Parâmetros e Variáveis do Modelo Castanha-Massa

Parâmetro/Variável

Descrição

Massa deslocada sobre o eixo-fuso

Deslocamento linear da junta prismática

Força de reação da massa mola deslocada

Coeficiente de atrito viscoso da massa

Unidade

Fonte: próprio autor.

3.5

Modelagem Dinâmica da Junta Sem Folga

Há presença de pelo menos duas folgas no robô: uma no acoplamento

elástico e uma na castanha. Se desprezada a folga no acoplamento, a seguinte

relação é válida

(8)

Para a não linearidade da folga na castanha, a relação entre o

deslocamento linear e o deslocamento angular do fuso seria descrita através

da equação (9).

(9)

Como na modelagem será considerada apenas a folga na castanha,

apenas a equação (9) será considerada. Esta equação indica uma relação

direta e proporcional entre o deslocamento linear em

angular em

e o deslocamento

, os quais dependem apenas do passo do fuso. Ou seja, um

deslocamento angular completo de

linear de um passo

corresponde a um deslocamento

no fuso, logo o deslocamento angular de

Escrevendo a equação (9) em relação a

equivale a .

e derivando-as, obtém-se de forma

equivalente as equações (10) e (11) a seguir e estabelecem a relação

cinemática de acoplamento dinâmico.

(10)

(11)

52

Assim, substituindo as equações (10), (11) e (7) na equação (3), tem-se

(12)

Realizando operações algébricas e aritméticas, pode-se agrupar os

termos semelhantes conforme a equação (13).

(13)

Chamando de massa equivalente (

equivalente (

) e coeficiente de amortecimento