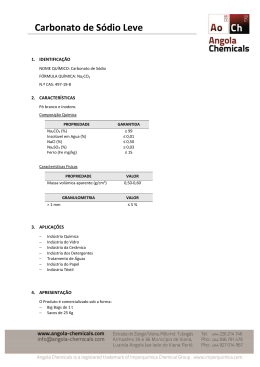

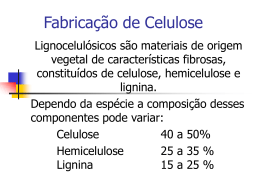

CENTRO UNIVERSITÁRIO DO LESTE DE MINAS GERAIS – UnilesteMG Programa de Pós-Graduação em Engenharia Industrial LEONARDO SOARES FIGUEIRÊDO MODELAGEM MATEMÁTICA DO ESTADO ESTACIONÁRIO DE UM REAL SISTEMA DE CAUSTIFICAÇÃO EM UMA FÁBRICA DE CELULOSE Coronel Fabriciano 2009 LEONARDO SOARES FIGUEIRÊDO MODELAGEM MATEMÁTICA DO ESTADO ESTACIONÁRIO DE UM REAL SISTEMA DE CAUSTIFICAÇÃO EM UMA FÁBRICA DE CELULOSE Dissertação apresentada ao Programa de PósGraduação em Engenharia Industrial do Centro Universitário do Leste de Minas Gerais, como requisito parcial para obtenção do título de Mestre em Engenharia Industrial. Orientador: Esly Ferreira da Costa Júnior Co orientadora: Andréa Oliveira Souza da Costa Coronel Fabriciano 2009 LEONARDO SOARES FIGUEIRÊDO MODELAGEM MATEMÁTICA DO ESTADO ESTACIONÁRIO DE UM REAL SISTEMA DE CAUSTIFICAÇÃO EM UMA FÁBRICA DE CELULOSE Dissertação de Mestrado submetida à banca examinadora designada pelo conselho de Curso do Programa de Pós-Graduação em Engenharia, Mestrado em Engenharia Industrial, do Centro Universitário do Leste de Minas Gerais, como parte dos requisitos necessários à obtenção do grau de Mestre em Engenharia Industrial. Aprovada em 31 de julho de 2009 Por: __________________________________ Esly Ferreira da Costa Júnior, Dr. Prof. PPGE/UFES - Orientador. ______________________________________ Andréia Oliveira Souza da Costa, Dra. Profa. PPGE/UFES – Co orientadora. __________________________________ Dair José de Oliveira, Dr. Prof. PPGE/Unileste-MG. _____________________________________ Rogério Luz Pagano, Dr. Prof. PPGE/UFES _____________________________________ Antônio Marcos Rosado, Dr. CENIBRA Dedico este trabalho às minhas avós Maria e Socorro (In memorian) AGRADECIMENTOS A Deus, por cada dia de minha vida. Aos meus pais, pelo amor, educação e auxílio em minha caminhada. Aos meus irmãos Du pela troca de experiências e Nando pelo apoio dado. Aos meus orientadores Esly e Andréa, pela dedicação, ensinamentos e boa vontade na elaboração e revisão deste estudo. Ao colega Júlio Ribeiro, que foi de suma importância no auxílio dessa pesquisa. Ao amigo Olivert, pela amizade, troca de experiências e apoio motivacional. À Norminha, pelo companheirismo, apoio e compreensão nesse período de estudo. Ao colega Ronaldo Ribeiro, pelas idéias e troca de experiências. Aos professores Marcelo e Roselito, pelos ensinamentos. A cada um dos amigos com os quais tive oportunidade de trabalhar no Departamento de Auditoria Interna: José Geraldo, Alysson, Clébis, Adilson, Viégas e Regiane, pelo apoio dado durante o curso. Aos amigos Terrinha, Gustavo (Negão), Bruno, Zé Bock, Massay e Boi, pela amizade. Aos colegas de trabalho: Vander Saldanha, Daniel Costa, Leonardo Mendonça, Érica Moreira e Leandro Dalvi, por todas as dúvidas sanadas. Ao Alexandre Lanna, pela oportunidade de colocar em prática os ensinamentos adquiridos durante o curso. Aos colegas de mestrado pela convivência durante esse período de estudo e dedicação. A todos que, de alguma maneira, contribuíram para a realização deste trabalho. “Há quedas que provocam ascensões maiores” (Willian Shakespeare) RESUMO O processo de caustificação, cujo objetivo é a recuperação do licor branco a partir de produtos químicos inorgânicos oriundos da caldeira de recuperação e forno de cal, é de fundamental importância econômica e ambiental para o processo Kraft de produção de celulose. Neste trabalho são desenvolvidos três modelos para a descrição do sistema de caustificação da CENIBRA – Celulose Nipo-Brasileira. Estes são baseados em balanços mássicos, com a consideração de mistura perfeita, sendo os parâmetros cinéticos regredidos a partir de dados fornecidos pela empresa. A distinção entre os modelos está de acordo com a ordem da reação para os componentes em solução (Na2CO3 e NaOH). No primeiro modelo utiliza-se reações de primeira ordem, no segundo reação de primeira ordem em relação ao Na2CO3 e de segunda ordem para o NaOH e no terceiro, a ordem da reação para ambos os componentes é estimada como parâmetro. Na estimação dos parâmetros é utilizada, como função objetivo, a soma dos resíduos quadrados, sendo o problema de otimização resultante resolvido pelo Método Simplex Modificado. O modelo que apresentou o melhor resultado foi o que considerou reação de ordem 0,41 em relação ao Na2CO3 e de ordem 2,32 para o NaOH e constantes cinéticas k1 igual a 13,67 e k2 igual a 0,93. O modelo obtido foi usado para analisar diferentes condições reais de operação. Esta estratégia resultou em melhorias no processo e importantes ganhos financeiros para a indústria. Finalmente, é possível afirmar que o modelo obtido pode ser usado como um sensor virtual em uma planta, aumentando ainda mais os ganhos. Palavras-chave: Fábrica de celulose. Processo de caustificação. Modelagem matemática. Parâmetros cinéticos empíricos de dados industriais. ABSTRACT Causticizing system, whose objective is recovering white liquor from inorganic chemistry products originated in recovery boiler and lime kiln, is very important economically and environmentally for Kraft process of bleaching pulp production. In this research were developed three models in order to describe CENIBRA’s causticizing system (plant 2). These models are based on mass balance, considering perfect mixing and the kinetics parameters are estimated based on company’s data. The difference among the models is according to reaction order for the constituents in solution (Na2CO3 e NaOH). In the first model it is used first order reaction, in the second it is used first order reaction with regard to Na2CO3 and second order with regard to NaOH and in the third, the reaction order for both components is estimated as a parameter. In the parameter estimation, the minimization of sum of squared errors is used as objective function. The resultant optimization problem is solved by Modified Simplex Method. The best result showed reaction order of 0.41 for Na2CO3, reaction order of 2.32 for NaOH and kinetics constants k1 equal to 13.67 and k2 equal to 0.93. The obtained model has been used to analyze different real operational conditions. This strategy allowed important improvements in the process and financial gains to the industry. Finally it is possible to affirm that the obtained model can be used like a soft sensor in the plant, increasing the gains. Key Words: Pulp mill. Causticizing process. Mathematical modeling. Empiric kinetic parameters industrial data. LISTA DE FIGURAS Figura 1: Visão geral do ciclo de recuperação Kraft ...............................................................16 Figura 2: Processo Kraft de produção de celulose .................................................................17 Figura 3: Ciclo do processo de caustificação ..........................................................................23 Figura 4: Detalhamento do sistema de caustificação ..............................................................24 Figura 5: Curva de Goodwin - Eficiência de caustificação x Licor branco (TTA) .................27 Figura 6: Percentual de cal livre x Eficiência de caustificação ...............................................28 Figura 7 - Eficiência de caustificação x Álcali total titulável..................................................34 Figura 8 - Esquema dos pontos de amostragem de licor .........................................................41 Figura 9: Diagrama de fluxo do licor em um reator do processo de caustificação. ................44 Figura 10: Um simplex definido por três diferentes pontos para duas variáveis de controle.51 Figura 11: Interpretação geométrica de simplex de poucas dimensões...................................52 Figura 12: Um exemplo de uma sequência típica de otimização com o método simplex básico .................................................................................................................................................53 Figura 13: Fluxograma do algoritmo do simplex básico.........................................................54 Figura 14: Um exemplo de uma sequência típica de otimização com o método simplex modificado ...............................................................................................................................55 Figura 15: Os diferentes movimentos de um método simplex modificado.............................55 Figura 16: Fluxograma do algoritmo do simplex modificado.................................................56 Figura 17: Comparação entre as concentrações de soda e carbonato medidas e simuladas pelo modelo matemático Amostra com eficiência de 86% ao final do processo ............................59 Figura 18: Comparação entre as concentrações de soda e carbonato medidas e simuladas pelo modelo matemático Amostra com eficiência de 84% ao final do processo ............................59 Figura 19: Comparação entre as concentrações de soda e carbonato medidas e simuladas pelo modelo matemático Amostra com eficiência de 82% ao final do processo ............................60 LISTA DE TABELAS Tabela 1: Termos Característicos dos Licores Verde e Branco..............................................26 Tabela 2: Principais Componentes do Processo de Caustificação..........................................29 LISTA DE ABREVIATURAS, SIGLAS E TERMOS ABRAF - Associação Brasileira dos Produtores de Florestas Plantadas ÁLCALI - Qualquer Substância que Liberte Única e Exclusivamente o Anion OH– (Íons Hidroxila ou Oxidrila) em Solução Aquosa BRACELPA - Associação Brasileira de Celulose e Papel CSTR - Continuous Stirred Tank Reactor (Reator Contínuo de Mistura Perfeita) DREGS - Impurezas Suspensas Presentes no Licor Verde KRAFT - Processo de Polpação da Madeira que Acontece na Presença de Hidróxido de Sódio e Sulfeto de Sódio GRITS - Impurezas Presentes na Cal MAKE-UP - Adição de Determinado Produto Químico no Processo em Função das Perdas do Mesmo OVERLIMING - Dosagem de Cal Resultando em Geração Excessiva de Lama de Cal SMELT - Fundido Resultante do Processo de Queima do Licor Negro na Caldeira de Recuperação Rico em Sulfeto de Sódio (Na2S) e Carbonato de Sódio (Na2CO3) SSE - Somatório dos Erros Quadráticos TSA - Tonelada Seca ao Ar LISTA DE SÍMBOLOS C1 -Concentração de Na2CO3 dentro e na saída do reator (Mol/L) C2-Concentração de NaOH dentro e na saída do reator (Mol/L) C1( e ) -Concentração de Na2CO3 na entrada do reator (Mol/L) C 2( e ) -Concentração de NaOH na entrada do reator (Mol/L) F-Vazão de licor no processo de caustificação (m3/h) k1-Constante cinética da reação de caustificação direta, ocorrendo consumo de reagentes e geração de produtos (as unidades de medida dependem da ordem da reação: Ordem Zero = Mol/L·s; Primeira Ordem = s-1; Segunda Ordem = L/Mol·s; Terceira Ordem = (L/Mol)2·s-1) k2-Constante cinética da reação de caustificação inversa, ocorrendo consumo de produtos e geração de reagentes (as unidades de medida dependem da ordem da reação: Ordem Zero = Mol/L·s; Primeira Ordem = s-1; Segunda Ordem = L/Mol·s; Terceira Ordem = (L/Mol)2·s-1) ke-Constante de equilíbrio (ke= k1/k2; a unidade de medida depende das unidades de k1 e k2) m1-Ordem da reação direta de caustificação em relação ao Na2CO3 (-) m2-Ordem da reação inversa de caustificação em relação ao NaOH (-) r1-Velocidade da reação de caustificação direta (Mol/L·s) r2-Velocidade da reação de caustificação inversa (Mol/L·s) r-Velocidade da reação de caustificação (r = r1-r2; Mol/L·s) V-Volume do reator (m3) SUMÁRIO 1 1.1 1.2 1.3 1.4 1.5 1.6 2 2.1 2.2 2.3 3 4 4.1 4.2 INTRODUÇÃO ............................................................................................................14 Setor de celulose e papel brasileiro .............................................................................14 Visão geral do processo Kraft de produção de celulose.............................................15 Introdução ao processo de caustificação ....................................................................17 Justificativa para pesquisa...........................................................................................18 Objetivos........................................................................................................................20 Organização dos capítulos ...........................................................................................20 O PROCESSO DE CAUSTIFICAÇÃO .....................................................................22 Visão geral .....................................................................................................................22 Princípios químicos do processo de caustificação......................................................25 Controle do processo de caustificação ........................................................................33 MODELAGEM E SIMULAÇÃO DE PROCESSOS INDUSTRIAIS ....................36 METODOLOGIA E LEVANTAMENTO DE DADOS............................................40 Balanço de massa da reação de caustificação ............................................................41 Parâmetros da cinética da reação de caustificação ...................................................49 4.1.1 Reação de primeira ordem em relação aos componentes Na2CO3 e NaOH........... 44 4.1.2 Reação de primeira ordem em relação ao Na2CO3 e de segunda ordem para o NaOH ...................................................................................................................................46 4.1.3 Reação de ordem m1 em relação ao Na2CO3 e de ordem m2 para o NaOH .............48 5 MÉTODO SIMPLEX DE OTIMIZAÇÃO ................................................................51 5.1 Método simplex básico .................................................................................................51 5.2 Método simplex modificado.........................................................................................54 6 RESULTADOS .............................................................................................................56 7 COMENTÁRIOS FINAIS ...........................................................................................61 7.1 Conclusões .....................................................................................................................61 7.2 Aplicação no processo industrial.................................................................................62 7.3 Sugestões para trabalhos futuros ................................................................................63 REFERÊNCIAS BIBLIOGRÁFICAS ...................................................................................64 ANEXO 1...................................................................................................................................69 14 1 1.1 INTRODUÇÃO Setor de celulose e papel brasileiro De acordo com dados da BRACELPA (2009), a produção brasileira de celulose vem apresentando um crescimento médio anual de cerca de 7% e o setor de papel um crescimento de 5,7%. Em 2008 foram produzidas 800 mil toneladas a mais de celulose e 200 mil toneladas a mais de papel em relação a 2007. As 5 regiões do Brasil possuem 220 empresas distribuídas em 450 municípios, localizados em 17 estados, com área plantada de 1,7 milhões de hectares para fins industriais, equivalente a apenas 0,2% do território nacional. Atualmente, o país é o líder mundial na produção de celulose de eucalipto, ocupando a 6ª colocação no ranking de celulose de mercado e 12ª posição na produção de papel, sendo responsável por 6,2% e 2,3% dos respectivos mercados mundiais (BRACELPA, 2009). O setor de papel e celulose foi responsável, em 2008, por um saldo comercial de US$ 4,1 bilhões, representando 16% do superávit da balança comercial do Brasil (BRACELPA, 2009). Nos últimos 10 anos foram feitos US$ 12 bilhões de investimentos nesse segmento de mercado, sendo previstos US$ 8,7 bilhões para o período de 2008 a 2012 (BRACELPA, 2009). Atualmente, esse setor, é responsável pela geração de 114 mil empregos diretos e 570 mil empregos indiretos (BRACELPA, 2009). Destaca-se, ainda, a evolução da produtividade das florestas plantadas no setor, apresentando, nos últimos 25 anos, um incremento na produtividade média de 63% para o Eucalipto e de 58% para as florestas de Pínus, com potencial de acréscimo de cerca de 30% para o futuro (ABRAF, 2008). As principais razões para os altos níveis de produtividade são: as condições climáticas e de solo, os investimentos em pesquisa e desenvolvimento em genética e biotecnologia, a matéria prima de alta qualidade, a organização do setor privado, além de práticas de manejo florestal e rotação de áreas plantadas aliadas à existência de mão de obra altamente qualificada. Além do lado econômico e financeiro, a indústria de celulose e papel promove e incentiva o desenvolvimento econômico e social em regiões localizadas distantes dos grandes centros urbanos. Segundo a BRACELPA (2009), em 2007, US$ 585 milhões 15 foram investidos em projetos e iniciativas nas áreas da educação, saúde, programas de educação ambiental e geração de emprego e renda através dos programas de fomento florestal em mais de 16 mil propriedades, abrangendo cerca de 340 mil hectares. Apesar desse crescimento constante do setor de celulose e papel, o relatório anual da ABRAF (2009) mostra que tal fato não resulta em grandes impactos ambientais, uma vez que as florestas tendem a ocupar áreas já desmatadas ou apoiadas pelos programas de fomento florestal. Vale ressaltar que cerca de 1% das florestas nativas do Brasil encontrase preservado pelas empresas do setor de florestas plantadas, sob a forma de preservação permanente, reserva legal e reserva particular do patrimônio natural. Além disso, podem-se destacar alguns pontos positivos de contribuição ambiental, uma vez que as florestas plantadas são responsáveis pela restauração de terras degradadas, pela conservação do solo, sequestro de CO2, proteção da biodiversidade e recursos hídricos. 1.2 Visão geral do processo Kraft de produção de celulose Assumpção et al. (1988) afirmam que o processo Kraft foi desenvolvido em 1879, na Alemanha, pelo pesquisador Dahl. Neste processo, a polpação da madeira acontece na presença de hidróxido de sódio e sulfeto de sódio. A lignina é uma substância química que confere rigidez à parede celular, sendo responsável pela ligação entre as fibras da madeira. O objetivo do processo Kraft é a separação da lignina das cadeias de carboidratos (celulose e hemicelulose) com o mínimo de degradação das fibras, sendo utilizados, na etapa de cozimento, o hidróxido de sódio (NaOH) e o sulfeto de sódio (Na2S) como agentes ativos na reação (D’ALMEIDA, 1988). No processo de cozimento da madeira, que acontece nos digestores, é gerado um subproduto denominado licor preto. Este fluido é rico em lignina e possui ainda os reagentes químicos utilizados na polpação. Por razões econômicas e ambientais, a recuperação desses produtos químicos é de fundamental importância para a viabilidade de uma planta fabril. O primeiro passo para esse processo de recuperação dos produtos químicos é a evaporação, na qual o licor preto que sai do digestor (conhecido por licor preto fraco) é enviado a um sistema de evaporadores de múltiplo efeito para elevação do seu teor de sólidos, gerando o licor preto forte. Esse licor mais concentrado (licor preto forte) é então queimado nas caldeiras de recuperação. Nesse processo de queima, acontece a redução do sulfato de sódio (Na2SO4) 16 em sulfeto de sódio (Na2S), sendo então recuperado um dos agentes ativos utilizados no processo de polpação. Os sais fundidos resultantes desse processo de queima constituem o smelt, que é rico em sulfeto de sódio (Na2S) e carbonato de sódio (Na2CO3). Na etapa seguinte, o smelt é dissolvido gerando uma solução denominada licor verde. Através da adição de cal, constituída por cerca de 90% de óxido de cálcio (CaO), nesse licor, acontece a reação de caustificação, onde o carbonato de sódio (Na2CO3) presente no licor verde é convertido em hidróxido de sódio (NaOH), fechando assim o ciclo de recuperação dos produtos químicos. A Fig. 1 representa uma visão geral do ciclo de recuperação Kraft. VAPOR CAVACOS ÁGUA DE LAVAGEM LAMA DE CAL CELULOSE LICOR BRANCO LICOR PRETO FRACO CAL CAUSTIFICAÇÃO LICOR VERDE LICOR PRETO FORTE CALDEIRA DE RECUPERAÇÃO EVAPORAÇÃO Figura 1: Visão geral do ciclo de recuperação Kraft Fonte: (D’ALMEIDA, 1988) Segundo Assumpção et al. (1988), o processo Kraft tem como principal vantagem, o sistema de recuperação dos produtos químicos a ele associado. Por outro lado, apresenta como desvantagens: o alto custo, baixo rendimento entre 40 a 50%, as emissões de odores no ambiente, baixa alvura após o cozimento e, consequentemente, maior custo de branqueamento. Após a etapa de cozimento, a polpa que deixa o digestor passa por uma lavagem de massa marrom, sendo, em seguida, branqueada através de uma série de processos 17 químicos que utilizam oxigênio, peróxido de hidrogênio, soda cáustica e dióxido de cloro, sendo por fim, enviada para as etapas de secagem e enfardamento. A Fig. 2 demonstra os principais equipamentos envolvidos no processo Kraft de produção de celulose. Figura 2: Processo Kraft de produção de celulose Fonte: (ASSUNÇÃO et al, 1988) 1.3 Introdução ao processo de caustificação O sistema de caustificação faz parte do ciclo de recuperação química do processo Kraft. Seu objetivo é a produção do licor branco, utilizado no cozimento dos cavacos no digestor, a partir de produtos químicos inorgânicos produzidos na caldeira de recuperação e forno de cal. Segundo Green e Hough (1998), a viabilidade econômica de uma fábrica depende da capacidade do sistema de caustificação em converter produtos químicos recuperados em um licor branco de qualidade para atender à demanda de produção de celulose. 18 Este processo envolve uma reação química simples, seguida de uma sequência de processos físicos que envolvem, basicamente, separação sólido/líquido. O licor de cozimento (licor branco) para o processo Kraft tem sua origem no licor verde, que é formado a partir do smelt (fundido da caldeira de recuperação) diluído com um licor fraco adicionado ao tanque de dissolução. A cal é dosada à solução de smelt (licor verde) produzindo licor branco e carbonato de cálcio como subproduto (lama de cal). O licor branco é separado da lama de cal e enviado para o digestor, onde atuará como licor de cozimento. O carbonato de cálcio é calcinado no forno de cal para produzir cal. A lama de cal é lavada para reduzir seus constituintes químicos antes de ser levada ao forno de cal e o licor fraco (resultado da lavagem da lama de cal) gerado é reciclado para dissolver o smelt e produzir o licor verde. De acordo com Sethuraman et al. (1995), o desempenho de um sistema de caustificação é afetado por vários fatores como a qualidade e a quantidade de cal, as concentrações dos componentes no licor verde, a temperatura e a intensidade da mistura do licor. O controle desse processo é importante para atingir o máximo possível de eficiência de caustificação e produzir licor branco com uma adequada concentração e pureza, evitando, dessa forma, problemas associados a altas e baixas dosagens de cal. 1.4 Justificativa para pesquisa A escolha do processo de caustificação como tema deste trabalho, deve-se ao desafio de se determinar pontos ótimos de eficiência da reação, objetivando melhoria do desempenho de recuperação dos produtos químicos envolvidos, economia de energia e redução de custos no processo Kraft de produção de celulose. Grace e Tran (2007) estudaram o impacto da carga morta nas operações de recuperação química do processo Kraft e concluíram que o aumento de 1% na eficiência da reação de caustificação provoca uma redução de 6 a 7 kg/tSA de carga morta, resultando em economia de energia em digestores, evaporadores e caldeira de recuperação, na ordem de 5,5 kJ/kg de carga morta. Vale ressaltar que o termo carga morta é o termo atribuído a inertes e produtos químicos que não desempenham papéis de agentes ativos no ciclo do processo Kraft de produção de celulose. Ribeiro et al. (2007) concluíram que um dos principais causadores do baixo teor de sólidos na lama de cal que alimenta os fornos rotativos em uma fábrica de celulose é a 19 operação com licor de elevada sulfidez. A sulfidez reduz a eficiência de caustificação, favorecendo a ocorrência de um fenômeno conhecido por overliming, que é a dosagem de cal em excesso, além do ponto de equilíbrio da reação. Tal fenômeno resulta em aumento de teor Ca(OH)2, também conhecido por cal livre, que é responsável pela redução do desempenho dos filtros de lama e consequentemente aumento do teor de umidade da lama que alimenta os fornos de cal. Azgomi et al. (2007) desenvolveram um estudo correlacionando o desempenho de filtros de lama de cal e eficiência de caustificação. A energia usada em fornos de cal depende fortemente da umidade da lama devido à energia extra necessária para secá-la. Na prática, o aumento do teor de sólidos na lama em 1% provoca uma economia de energia de cerca de 1%. Azgomi et al. (2008) pesquisaram sobre o efeito da dosagem de cal na taxa de sedimentação e desaguamento da lama de cal produzida pela reação de caustificação. Os resultados indicaram que tanto a taxa de sedimentação quanto a filtrabilidade da lama de cal diminuem com o aumento da dosagem de cal. A redução é muito mais notável com altas taxas de dosagem de cal. Estes autores atribuíram isso à presença de CaOH+ no licor, que influencia negativamente a filtração e desaguamento das partículas de lama de cal. Smith et al. (2007) desenvolveram um modelo dinâmico para investigação do regime transiente em fornos de cal e concluíram que a formação de anéis e bolas em seu interior está intimamente relacionada à lama de cal com alto teor de umidade e elevada carga de sódio, que são problemas associados ao baixo desempenho dos filtros de lama, devido ao overliming. Mao e Tran (2007) pesquisaram sobre o teor de Ca(OH)2 (cal livre) na lama de cal, comparando lamas lavadas e não lavadas, estudando os motivos da redução de sua concentração durante o processo de filtragem da lama. Mao e Tran (2008) analisaram o teor de cal livre em amostras de lama de cal de diferentes plantas de caustificação. Os resultados mostraram que todas as amostras de lama de cal contêm algum teor de cal livre, que é muito menor em lamas que passaram por algum processo de lavagem. Além disso, o aumento da eficiência de caustificação significa maior conversão de Na2CO3 em NaOH, que é um dos principais insumos necessários no processo Kraft de fabricação de celulose, sendo traduzido em redução de custos de operação. 20 Uma das formas de se atingir bons controles sobre o processo de caustificação é a utilização de um modelo matemático, objetivando prever as respostas do sistema às mudanças no processo. A utilização de modelos matemáticos que simulem sistemas industriais é de fundamental importância no mundo atual, pois eles são essenciais para a aplicação de técnicas de controle avançado e otimização dos resultados do processo. A realização de estudos preliminares desenvolvidos com dados de laboratório, concluíram que uma rede neural é capaz de predizer satisfatoriamente o comportamento da reação de caustificação em condições de laboratório, motivando a continuação da pesquisa a respeito desse tema (FIGUEIRÊDO, 2006). Para tornar mais seguro o uso do modelo em diferentes condições operacionais, optou-se neste trabalho pelo uso de leis físicas (balanço mássico) no desenvolvimento do mesmo. Entretanto, com o objetivo de adequar o modelo às condições específicas da CENIBRA foi necessária a regressão de parâmetros cinéticos utilizando-se dados do processo de caustificação. 1.5 Objetivos Neste contexto, os objetivos do presente trabalho são: - Desenvolver um modelo matemático capaz de descrever o processo de caustificação; - Simular, validar e criticar os resultados obtidos. Vale ressaltar que, dados reais, obtidos na indústria, são empregados no desenvolvimento deste estudo. Desta forma, o trabalho apresenta uma característica fortemente realista. 1.6 Organização dos capítulos No Capítulo 2 é feita uma descrição detalhada sobre o processo de caustificação, apresentando uma visão geral do mesmo, descrevendo suas principais etapas, seus princípios químicos, bem com uma revisão bibliográfica de pesquisas relacionadas à cinética da reação. Finalizando o mesmo, é realizada uma explanação sobre a importância do controle da caustificação no processo Kraft de fabricação de celulose. 21 O Capítulo 3 aborda a importância da modelagem e simulação de processos industriais, além de apresentar uma revisão bibliográfica de pesquisas recentes sobre esse assunto relacionadas à tecnologia de papel e celulose. O Capítulo 4 descreve a metodologia e levantamento de dados desse trabalho, apresentando o balanço de massa da reação de caustificação, além de uma introdução à estimativa de parâmetros da cinética da reação. No Capítulo 5 é descrito o método de otimização (Método Simplex Modificado) utilizado nesse trabalho na determinação dos coeficientes cinéticos da reação de caustificação, sendo detalhado o princípio de funcionamento de seu algoritmo. O Capítulo 6 é destinado à apresentação dos resultados da pesquisa, sendo o modelo matemático obtido, a partir da determinação dos parâmetros cinéticos da reação de caustificação, validado com base em dados industriais. O Capítulo 7 destina-se aos comentários finais do trabalho, onde são apresentadas as conclusões do mesmo, os resultados de uma aplicação prática da pesquisa no processo industrial, bem como sugestões para desenvolvimento de trabalhos futuros. Ao final do trabalho são listadas as referências bibliográficas empregadas no desenvolvimento dessa pesquisa e anexados os dados utilizados no desenvolvimento do modelo matemático. 22 2 2.1 O PROCESSO DE CAUSTIFICAÇÃO Visão geral O objetivo básico da caustificação é recuperar o licor de cozimento para reutilização no digestor a partir da reciclagem de produtos químicos inorgânicos fundidos, denominados smelt, gerado na fornalha da caldeira de recuperação. Estes constituintes químicos, principalmente carbonato de sódio e sulfeto de sódio, são misturados com o licor fraco da área de caustificação para formar o licor verde. As impurezas suspensas ou dregs presentes no licor verde devem ser removidas, pois em um sistema fechado elas podem aumentar consideravelmente e causar dificuldades no processo, além de perdas na qualidade da cal produzida no forno rotativo. O licor verde clarificado (sem dregs) reage, sob condições controladas, com cal para formar o licor branco e a lama de cal. O licor branco é separado da lama e é enviado ao digestor como licor de cozimento. A lama é lavada para recuperar a soda e subsequentemente calcinada para formar a cal. Então, o sistema de caustificação funciona como uma operação em ciclo fechado, com os sólidos envolvidos em uma parte do ciclo e o licor em outra, conforme Fig. 3. Além das reações químicas e dos reatores requeridos para o processo em análise (extintor e caustificadores), o restante da operação no sistema de caustificação envolve a separação de líquidos e sólidos, com os seguintes objetivos: - remoção de dregs do licor verde; - desaguamento e recuperação da soda presente nos dregs; - separação do licor branco da lama de cal e - desaguamento e recuperação da soda da lama sólida. Segundo Green e Hough (1998), a seleção dos equipamentos para efetuar essas separações envolve muitas considerações, tais como, a técnica de separação para manipular o tamanho da partícula envolvida, custos de operação, manutenção, limitação de espaço e a complexidade no controle da operação. Cada unidade de operação é dependente das outras. Por exemplo, se os dregs não são satisfatoriamente removidos do licor verde, a lama de cal produzida na reação de caustificação causará problemas de separação nas operações subsequentes. A lama alimentada para calcinação terá um maior teor de umidade e o consumo de energia 23 aumentará devido à necessidade de mais combustível no forno, como mencionado anteriormente (GREEN e HOUGH, 1998). Figura 3: Ciclo do processo de caustificação Fonte: (Adaptado de Green e Hough, 1998) Caso a dosagem de cal não ocorra de forma controlada, pode ocorrer um excedente dessa substância, prejudicando o desempenho do processo, pois diminui a eficiência da separação de líquidos e sólidos, além de causar aumento no consumo de energia. Um processo ineficiente de separação e lavagem pode resultar em níveis mais altos de soda e mais umidade na lama enviada para calcinação no forno de cal. Isto gera um maior consumo de energia, maior emissão de gases formados a partir da calcinação, além da formação de anéis no forno de cal (GREEN e HOUGH, 1998). 24 A Fig. 4 esquematiza um sistema típico de caustificação. Nela, encontram-se separadas as unidades de operação para facilitar a compreensão. O fluxo completo pode ser melhor compreendido se as operações forem divididas em cinco categorias: - clarificação do licor verde e lavagem de dregs; - extinção e caustificação; - clarificação do licor branco e lavagem da lama de cal; - desaguamento da lama e - calcinação da lama. Figura 4: Detalhamento do sistema de caustificação Fonte: (Adaptado por Green e Hough, 1998) O ponto de controle da operação de caustificação inicia-se na entrada do clarificador do licor verde ou no tanque de estabilização, caso exista um instalado. A operação de controle da qualidade do licor verde é geralmente responsabilidade dos operadores de caldeira, sendo o tanque de dissolução do smelt uma parte importante no fluxo geral da caustificação. 25 2.2 Princípios químicos do processo de caustificação No processo de caustificação, a cal (CaO) é dissolvida em água, formando hidróxido de cálcio (Ca(OH)2), promovendo liberação de energia como apresentado na Equação (1) (reação de extinção). O produto formado reage com o carbonato de sódio (Na2CO3) presente no licor verde para produzir soda cáustica (NaOH) e carbonato de cálcio (CaCO3), conhecido por lama de cal (Equação 2). A reação de extinção ocorre rapidamente e em temperaturas elevadas, próximas a 100º C. Estas reações, descritas pelas Equações (1) e (2), ocorrem de maneira simultânea. CaO(s) + H2O → Ca(OH)2(s) + 270 kcal/kg CaO (Reação de extinção) Na 2 CO 3 (aq) + Ca(OH) 2 (s) + Na 2 S ( aq ) k 1 ⎯⎯→ ←⎯ ⎯ k CaCO 3 (s) + 2 NaOH (aq) + Na 2 S ( aq ) (1) (2) 2 A Equação (2) pode ser descrita de maneira simplificada, conforme Equação (3) uma vez que o Na2S não tem participação ativa na reação: k1 Na 2 CO3 (aq) + Ca(OH)2 (s) ←⎯⎯⎯→ CaCO3 (s) + 2 NaOH (aq) ⎯ (3) k2 A caustificação é uma reação química de equilíbrio, como indicado pela seta dupla na Equação (3). Tanto o hidróxido de cálcio como o carbonato de cálcio são insolúveis sob essas condições e participam da reação como sólidos (LINKE, 1965). O objetivo do processo de caustificação é produzir licor branco para alimentação do digestor com determinada eficiência de caustificação e um valor desejado de álcali ativo. Para isso, a reação de caustificação deve proceder rapidamente para a direita (SWANDA, et al., 1997). Segundo Sanchez (2002), a operação do digestor depende do álcali efetivo do licor branco. Este valor é usado para calcular o volume de licor de cozimento necessário para processar os cavacos de madeira no digestor. Os termos mais usados para caracterizar o licor verde, licor branco e o grau da reação encontram-se sumarizados na Tab. 1. 26 Tabela 1: Termos Característicos dos Licores Verde e Branco Termo Definições Álcali Total Titulável (TTA) [NaOH]+[Na2CO3]+[Na2S] Álcali Ativo (AA) [NaOH] + [Na2S] Álcali Efetivo (EA) [NaOH] + ½[Na2S] Sulfidez (S) 100[Na2S]/TTA Eficiência de Caustificação (CE) 100 x [NaOH] / ([NaOH]+[Na2CO3]) Fonte: (GREEN e HOUGH, 1988) Genericamente, na América do Norte, todas as concentrações químicas das substâncias envolvidas na reação de caustificação são expressas em termos de óxido de sódio (Na2O). Em outras partes do mundo, fábricas expressam a concentração em termos de hidróxido de sódio (NaOH). A quantidade de álcali ativo, necessária por dia, determina o fluxo de licor branco requerido da planta de caustificação, sendo os valores necessários de álcali e sulfidez determinados pela operação do digestor (SANCHEZ, 2002). Segundo Green e Hough (1998), como a reação de caustificação é de equilíbrio, sendo, portanto reversível, não se consegue, mesmo sob condições muito favoráveis, uma conversão maior que 85% de Na2CO3 em NaOH. Esta porcentagem depende da concentração (álcali) e sulfidez do licor verde, conforme se pode verificar por meio da Fig. 5. Na prática, procura-se operar com eficiências de caustificação 5% abaixo do limite máximo determinado pela Fig. 5, com o objetivo de se evitar o overliming (geração de lama de cal em excesso). 27 Figura 5: Curva de Goodwin – Eficiência de caustificação x Licor branco (TTA) Fonte: (SANCHEZ, 2002) Como o CaCO3 é menos solúvel que Ca(OH)2, a reação de caustificação acontece principalmente no sentido da esquerda para a direita. Entretanto, devido à reversibilidade, nem todo Na2CO3 pode ser convertido em NaOH, independente da quantidade de cal utilizada. A eficiência da caustificação depende da concentração dos componentes de sódio presentes no licor verde entrando no extintor. Menores concentrações produzem maiores conversões, porque em soluções mais concentradas, o NaOH progressivamente reduz a solubilidade do Ca(OH)2. Este fenômeno permanece até que não haja mais íons de cálcio suficientes para exceder o limite de solubilidade do CaCO3 (GREEN e HOUGH, 1998; RIBEIRO, 2003). A reação incompleta decorre do aumento de solubilidade do carbonato de cálcio e da quantidade de íons hidroxila na solução. A reação ocorre na superfície das partículas de cal em suspensão, as quais perdem sua reatividade à medida que ficam cobertas por uma camada de carbonato de cálcio. Já que o Ca(OH)2 e CaCO3 são insolúveis, esta reação acontece pela troca dos íons OH − e CO32− (GREEN e HOUGH, 1998). Deseja-se uma máxima conversão, pois o carbonato não convertido representa uma carga inerte no sistema e, consequentemente, resulta em uma maior necessidade de 28 soda cáustica. Porém, a utilização de um licor mais diluído para se obter um maior grau de conversão, significa um aumento nos custos de evaporação. A explicação de uma maior eficiência na caustificação para um licor com menor sulfidez é que, nesse caso, existe mais carbonato de sódio no licor do que sulfeto de sódio. Portanto haverá uma maior formação de soda, já que na reação de caustificação, o carbonato é convertido em hidróxido de sódio (FIGUEIRÊDO, 2006). A reação pode ser forçada para a direita pela adição de mais cal. Mas isto tem um efeito adverso no desempenho dos equipamentos, devido à presença de cal livre (SANCHEZ, 2002). Para a produção de licor branco existe um limite para a eficiência da caustificação acima do qual a cal livre torna-se o maior problema para operação, especialmente com sistemas de filtros pressurizados. A Fig. 6 foi desenvolvida a partir de dados de fábrica e ilustra a tentativa de obtenção de uma maior eficiência de caustificação. Figura 6: Percentual de cal livre x Eficiência de caustificação Fonte: (Adaptado por Sanchez, 2002) As reações do processo de caustificação iniciam-se no extintor de cal. Portanto, o controle do processo do extintor é crítico para uma boa operação da planta. Os operadores devem estar atentos aos efeitos das várias mudanças no processo, tais como temperatura do licor verde, álcali total titulável, sulfidez e qualidade da cal. 29 Segundo Sanchez (2002), grande parte da conversão química acontece no extintor, entretanto, com o passar do tempo, esta reação pode continuar até uma eficiência da caustificação que pode chegar a aproximadamente 5 pontos percentuais abaixo da curva de equilíbrio teórica (Fig. 5). Em uma planta de caustificação, tempo adicional de retenção é conseguido em tanques com agitadores chamados caustificadores. Após esse ponto as reações químicas terminam e o processo segue passos envolvendo a separação de sólidos / líquidos, lavagem da lama de cal através de diluição e desaguamento em filtro (Fig. 3 e Fig.5). Na Tab. 2 são apresentados os principais componentes químicos na planta de caustificação. Tabela 2: Principais Componentes do Processo de Caustificação Componente Carbonato de Sódio (Na2CO3) Carbonato de Cálcio (CaCO3) (Lama de Cal) Oxido de Cálcio (CaO) (Cal) Hidróxido de Sódio (NaOH) Descrição Este é o principal constituinte do smelt gerado na caldeira de recuperação. Dissolvendo-se o smelt em água ou licor fraco, produz-se licor verde. Produzido pela extinção da cal no licor verde. Produzido no forno de cal pela calcinação da lama de cal (CaCO3). ∆ CaCO3 → CaO + CO2 Este é o principal constituinte do licor branco (licor de cozimento) usado no digestor. Em altas temperaturas e pressão, ele dissolve a lignina associada à fibra da madeira. É produzido pela extinção da cal no licor verde. Sulfeto de Sódio Este é o constituinte do licor branco que protege as paredes das (Na2S) células das fibras de madeira durante o processo de cozimento no digestor. Sulfato de Sódio É o produto químico que na caldeira de recuperação, sofre redução a (Na2SO4) Na2S passando a ser um constituinte do licor verde e posteriormente do licor branco. Fonte: (SANCHEZ, 2002) 30 Existem outros constituintes químicos e impurezas na planta de caustificação tais como sulfito de sódio (Na2SO3), tiossulfato de sódio (Na2S2O3), ferro, magnésio, sílica e alumínio, que não serão detalhados neste trabalho. Alguns estudos foram realizados sobre a reação de caustificação e sua constante de equilíbrio (ke), que segundo Castellan (2001), é a razão entre as constantes de velocidade das reações direta e inversa. Em um trabalho de Kobe e Wilkinson (1953), concluiu-se que ke depende da concentração química do Na2CO3 presente no licor verde. Os resultados do estudo de Rydin (1978) mostraram que a velocidade de reação pode ser representada como uma função da concentração de óxido de cálcio, hidróxido de cálcio e carbonato de cálcio. Segundo Rothrock (1958), a eficiência da caustificação diminui com o aumento da concentração do licor verde, bem como é afetada pela qualidade da cal e o tamanho de partícula. Rydin et al. (1977) mostraram que a eficiência de caustificação, no ponto de equilíbrio, é função da razão molar CaO/Na2CO3. Estes autores analisaram ainda o efeito da qualidade da cal no equilíbrio da reação e constataram que a estrutura interna da cal não influencia de maneira significativa a velocidade da reação. Theliander (1988) verificou que a qualidade da cal influenciava a eficiência da caustificação. Quanto maior a porosidade e menor o tamanho da partícula, melhor era o desempenho obtido. Kojo (1979) propôs a Equação (4) para o cálculo de ke. [OH ] = [CO ] − 2 ke (4) 2− 3 Lindberg e Ulmgren (1985) determinaram os efeitos da concentração, composição e temperatura no equilíbrio da reação de caustificação. Estes autores concluíram que a concentração de cátions era o parâmetro de maior influência na constante de equilíbrio e que a temperatura tinha pouco efeito sobre o processo. Dessa forma, estes autores propuseram a Equação (5) para o cálculo de ke. [( ) ( )] log ke = 2,95 -0,62 Na + + K + 0 ,5 (5) Lindberg e Ulmgren (1983) verificaram ainda que a sulfidez possui pouca influência na eficiência da reação de caustificação. 31 Segundo Ransdell e Genco (1991), na reação de caustificação, a constante de equilíbrio depende principalmente da concentração de cátions de sódio e secundariamente da temperatura. Estes autores mostraram que a sulfidez tem efeito no coeficiente de equilíbrio ke. De acordo com Ransdell e Genco (1991), a adição de íons sulfeto no licor verde suprime a reação e o valor da constante ke é menor. Portanto, com o aumento de sulfeto no licor verde, a conversão de carbonato em hidróxido é reduzida. Os estudos de Lindberg e Ulmgren (1986) mostraram que: (a) a temperatura tem grande influência na taxa de reação, porém não afeta a conversão de carbonato em soda; (b) dosagem de cal abaixo da estequiometria diminui a eficiência; e (c) a concentração de cátions da solução não tem efeito significativo na taxa de reação. Dorris e Allen (1985) estudaram o efeito da estrutura de cal recuperada em fornos rotativos sobre as taxas de extinção, caustificação e decantação da lama de cal e provaram que: (a) partículas de cal com maiores áreas superficiais tendem a serem extintas e calcinadas a uma taxa de reação mais rápida do que aquelas com áreas superficiais menores; e (b) partículas de cal com maior reatividade tendem a provocar uma decantação com menor velocidade do que aquelas que apresentam menor reatividade. Lewko e Blackwell (1991) provaram que a utilização de cal reciclada a partir de fornos rotativos melhora o desempenho do processo de caustificação, diminuindo a quantidade de Ca(OH)2 (cal livre) na lama, facilitando dessa forma o processo de clarificação do licor branco. O efeito da temperatura sobre ke segue a Equação de Van’t Hoff (Equação (6)). (WILLIAMS E HOLM, 1975): d (ln k e ) ∆H = dt RT 2 (6) Em que ∆H é o calor liberado pela reação de caustificação na temperatura absoluta T e R é a constante universal dos gases. Segundo Williams e Holm (1975), na reação de caustificação, o calor liberado é muito pequeno. Portanto, a temperatura tem somente uma pequena influência no valor de ke. Johnston et al. (1968) determinam que a constante de equilíbrio ke, para a reação de caustificação pode ser expressa em termos das atividades, a , dos reagentes e produtos, como mostra a Equação (7): ke = a 2 NaOH(aq) . a CaCO 3(s) a Na 2 CO 3 (aq) . a Ca(OH)2 (s) (7) 32 As atividades dos sólidos no estado puro têm o valor da unidade. Para soluções bem diluídas, as atividades do hidróxido de sódio e carbonato de sódio em meio aquoso, podem ser consideradas como suas respectivas concentrações. Assumindo ionização completa, estas concentrações dos íons hidroxila e carbonato são as mesmas das concentrações estequiométricas do hidróxido de sódio e carbonato respectivamente (JOHNSTON et al.,1968). Para uma reação reversível aA + bB ↔ cC + dD Sendo: - a, b, c e d os coeficientes estequiométricos; - A e B os reagentes; - C e D os produtos formados. Segundo Perry e Green (1997) e Fogler (1999), a constante de equilíbrio pode ser escrita em termos das concentrações no equilíbrio, conforme Equação (8): CCc CDd C Aa CBb ke = (8) Onde CA, CB, CC e CD são as concentrações das substâncias A, B, C e D respectivamente, desde que sejam solúveis no meio em questão. Baseado no estudo, de Johnston et al. (1968), aliado ao fato de que segundo Perry e Green (1997), a 100ºC em meio aquoso, o CaCO3 é insolúvel e que o Ca(OH)2 apresenta coeficiente de solubilidade igual a 0,077 (muito pequeno), além de que o grau de solubilidade dessas substâncias tende a diminuir em pH alcalino (FOGLER, 1999), conclui-se que essas duas substâncias, a cerca de 100ºC, são insolúveis no licor branco, podendo portanto, a constante de equilíbrio da reação de caustificação ser escrita conforme Equação (9): ke = (C NaOH )2 (C Na2CO3 ) (9) A qualidade da cal é também de grande importância. Cal produzida a partir da calcinação do carbonato de cálcio no forno rotativo tende a reagir mais lentamente que a cal de melhor qualidade comprada para efetuar o make-up (adição de cal devido às perdas no processo). A razão aparente é que a cal reciclada tende a sinterizar e a taxa de sinterização afeta diretamente a taxa de reação (DORRIS e ALLEN, 1985; PETTERSSON, 1980). 33 Os estudos anteriormente relatados demonstram a diversidade de variáveis que influenciam o processo e que, além disso, são verificadas algumas divergências existentes entre os pesquisadores, sendo uma motivação adicional para o desenvolvimento do trabalho em questão. 2.3 Controle do processo de caustificação Novos desenvolvimentos em controles automáticos e técnicas de instrumentação têm possibilitado controlar o processo de caustificação de maneira mais eficiente do que no passado. O controle do processo depende da geração de amostras automáticas e titulação on line, sendo capaz de medir a conversão real de carbonato em hidróxido. O aumento do controle do processo de caustificação pode ser convertido em lucros. De acordo com Olsson (1995), o valor aplicado em melhorias no controle da caustificação, normalmente produz um retorno sobre o investimento em um ano, somente devido à economia de energia. Também, com o aumento da qualidade do licor branco, torna-se mais fácil manter a uniformidade na qualidade da polpa. Condições de cozimento uniformes são essenciais para uma polpa de qualidade e tornaram-se mais necessárias com o incremento da tecnologia de deslignificação. Um dos principais parâmetros que afetam a uniformidade do cozimento é a qualidade do licor branco. As variações constantes no processo de fabricação de celulose afetam os níveis de recuperação, o consumo de produtos químicos no branqueamento e consequentemente as taxas de rentabilidade da empresa. Uma polpa que apresenta muitas variações em suas características resulta em aumento dos custos. Por razões de custo de energia, é importante manter uma alta concentração de álcali total titulável no licor. Para se atingir a eficiência de caustificação desejada, cal suficiente (CaO) deve ser dosada no extintor. É bem conhecido, pela experiência de várias fábricas que, com o objetivo de se evitar o overliming, a maior parte das indústrias opera com uma margem de segurança em relação ao ponto de equilíbrio da reação. A dosagem de cal é tipicamente controlada de maneira automática ou em intervalos de tempo discretos, através de medições (análise laboratorial) da eficiência de caustificação após o extintor de cal e depois do último tanque caustificador (Fig. 2). Dependendo da vazão do licor e de suas características, certa quantidade de cal deve ser adicionada para que se atinja a eficiência de caustificação desejada, medida após o 34 extintor e/ou o último caustificador. Diferenças do valor desejado indicam insuficientes ou excessos de dosagem de cal ou mudanças em sua qualidade, como modificações na sua reatividade e no carbonato residual. A Fig. 7 refere-se a uma pesquisa desenvolvida por Olsson (1995) e mostra a eficiência de caustificação média de cerca de 50 fábricas em função do álcali total titulável. Todas essas fábricas mostraram interesse em aumentar seus controles sobre a caustificação. Figura 7: Eficiência de caustificação x Álcali total titulável Fonte: (OLSSON, 1995) Para se ter uma idéia do nível de controle sobre o processo de caustificação, uma curva de equilíbrio aproximada foi incluída. Pode-se notar que a maioria das fábricas opera com uma eficiência de caustificação entre 78 e 82%. Segundo Olsson (1995), a falta de controles no processo de caustificação é a principal razão para uma operação com eficiência de caustificação bem abaixo do ponto de equilíbrio. Os problemas causados devido ao overliming são com certeza a principal razão para se manter essa margem de segurança. Para se obter um licor branco com qualidade, algumas ações são tomadas com o objetivo de melhorar o controle do extintor de cal. Informações confiáveis do processo devem ser recebidas, porém, dados recebidos a cada hora, ou mesmo, com menores frequências, a partir de amostras e análises manuais não são suficientes para um controle preciso da dosagem de cal. 35 Um analisador on line tem condições de fornecer informações em tempo real da composição do licor em diferentes pontos de amostra. Estes dados são importantes para um controle mais preciso do processo. As amostras são normalmente tiradas no primeiro tanque de caustificação, no licor verde que alimenta o extintor e no último tanque de caustificação sendo processadas automaticamente (Fig. 2). Essas análises são titulações e fornecem concentrações de NaOH, Na2S e Na2CO3. Baseados nas respectivas concentrações são calculados os valores de álcali total titulável, álcali ativo, álcali efetivo, eficiência de caustificação e sulfidez. Informações do álcali total titulável no licor verde após os tanques de dissolução são utilizadas para estabilizar o controle da concentração do licor verde. A dosagem de cal no extintor é controlada pelo fluxo de licor verde entrando no extintor e pelo grau de caustificação no primeiro tanque e último tanque. A dosagem de cal no extintor ocorre em função da concentração do licor verde (TTA), de sua sulfidez e da eficiência de caustificação desejada. O controle da dosagem correta de cal pode ser feito por meio de técnicas de controle multivariáveis. Dessa forma, pode-se atingir o ponto ótimo de operação, ou seja, realizar a dosagem correta de cal, controlando a eficiência da caustificação de forma que se obtenha um licor branco dentro dos limites desejáveis de álcali efetivo com a menor carga possível de sólidos no processo. Segundo Olsson (1995), em fábricas que utilizam um sistema de titulação on line, notou-se uma redução de até 75% na variação da eficiência da caustificação, com um respectivo aumento da eficiência em cerca de 2 a 3%. A disponibilidade dos analisadores é tipicamente de 98% e o retorno do investimento normalmente ocorre em menos de 12 meses. 36 3 MODELAGEM E SIMULAÇÃO DE PROCESSOS INDUSTRIAIS Um modelo matemático de um processo pode ser definido de várias formas: - “É uma representação dos aspectos essenciais de um sistema, que apresenta seu conhecimento em uma forma utilizável.” (EYKHOFF, 1974); - “É um sistema de Equações cuja solução, dado um conjunto de dados de entrada, representa a resposta do processo.” (DENN, 1986); - “Um modelo é uma abstração matemática de um processo real.” (SEBORG et al., 1989). As Equações que constituem o modelo são uma aproximação do processo real. Dessa forma, segundo Garcia (1997), o modelo não pode incorporar todas as características do processo real. O engenheiro deve normalmente procurar uma relação entre o custo de se desenvolver o modelo, isto é, o tempo e o esforço requeridos, e o nível de detalhes do mesmo, bem como o grau de expectativa de sua aplicação. De acordo com Bequette (2003), existem muitas razões para o desenvolvimento de modelos matemáticos de processos. Melhorar ou entender a operação de processos químicos é o maior objetivo para o desenvolvimento de modelos dinâmicos de processo. Estes modelos são geralmente usados para: (i) Treinamento de Operadores, (ii) Projetos de Processo, (iii) Análise de Sistemas de Segurança, ou (iv) Controle de Processos. Treinamento de Operadores: As pessoas responsáveis pela operação de plantas de processos químicos são conhecidas como operadores de processo. Um modelo dinâmico de processo pode ser usado para simulações com o objetivo de treinar os operadores para que eles possam aprender o funcionamento da planta. Projetos de Processo: Um modelo dinâmico pode ser usado para projetar um equipamento para uma desejada taxa de produção. Por exemplo, um modelo de um reator químico pode ser usado para determinar o tamanho apropriado do reator para produzir a quantidade de produto desejado. Segurança: Modelos dinâmicos podem ser utilizados para projetar sistemas de segurança. Por exemplo, eles podem ser usados para determinar quanto tempo levará, depois que uma válvula falhe, para um sistema atingir certa pressão. Controle de Processos: Sistemas de controle com retro-alimentação são usados para manter variáveis de processo em valores desejados. Por exemplo, um sistema de controle pode medir a temperatura de um produto (uma saída) e ajustar a taxa de vapor (uma entrada) para manter aquele valor desejado. Para sistemas complexos, com muitas 37 entradas e saídas, é necessário basear o projeto do sistema de controle em um modelo de processo. Também, antes que um sistema de controle complexo seja implementado em um processo, ele é normalmente testado por simulação. A simulação de processos pode ser definida da seguinte forma, “É a obtenção da resposta das variáveis de interesse (variáveis dependentes) de um modelo, quando se excita suas variáveis de entrada com sinais desejados e se definem os valores das condições iniciais das variáveis dependentes” (GARCIA, 1997). Atualmente, a simulação de processos faz parte das tarefas diárias dos engenheiros nas indústrias. O advento da computação permitiu o alastramento de estudos sobre simulação. Vários softwares permitem aos operadores, técnicos e supervisores tomarem decisões a respeito do processo, baseados em resultados gráficos mostrados na tela de um computador. Além disso, a simulação de processos tem mudado fundamentalmente não somente as práticas de engenharia no chão de fábrica, mas também os projetos de novos equipamentos e seu modo de operação. A modelagem reduz o ciclo de desenvolvimento de novos processos através da identificação de problemas e oportunidades nos estágios mais breves da pesquisa. Nos estágios de projeto, ela pode reduzir o custo de novos processos, pois permite que os engenheiros simplifiquem os sistemas, avaliando estratégias de controle alternativas bem como possibilidades de redução e eliminação de perdas. Segundo Glasscock e Hale (1994) a melhoria de processos químicos baseados na modelagem e simulação possui uma série de obstáculos: a falta de dados de entrada disponíveis, o grande número de variáveis nos processos e as interações não-lineares entre as variáveis. Medidas básicas dos processos, como taxas de fluxo e dados fundamentais a respeito da termodinâmica e cinética, necessárias para o desenvolvimento do modelo, geralmente não estão disponíveis. Portanto, a disponibilidade de um banco de dados completo com informações de propriedades físicas e com dados confiáveis é frequentemente a maior barreira para iniciar os esforços para desenvolvimento de um modelo. Em processos químicos, existem tantas possíveis variáveis de entrada e saída que a escolha de qual parâmetro será otimizado não é evidente. Geralmente a taxa de produção ou pureza de um produto é uma função não-linear de condições de operação, taxas de alimentação, tamanho dos equipamentos, entre outros fatores. Estas não-linearidades resultam em funções de otimização não convexas que são difíceis de serem manipuladas por terem múltiplas soluções ótimas. 38 O projeto do melhor processo químico possível envolve a solução de problemas de otimização multidimensionais e não-lineares, em muitos casos, com informações limitadas. Em plantas-piloto tradicionais, engenheiros tentam variar parâmetros do processo com o objetivo de aprimorá-los. Entretanto, este aprimoramento gradual, que geralmente demanda de tempo, resulta em ganhos pequenos. Somente através do uso de modelagem e simulação pode-se conseguir atingir o ponto ótimo, garantindo dessa forma uma melhoria substancial do processo em questão. Atualmente, resultados de modelagem e simulação podem ser disponibilizados a tempo de resolver um mau funcionamento ou aprimoramento de um processo industrial. Os problemas podem ser compreendidos pela análise das curvas de resposta disponibilizadas graficamente na tela de um computador. As altas capacidades de processamento dos computadores e interfaces amigáveis têm sido muito importantes para a simulação de processos porque permitem que modelos possam ser utilizados para resolver problemas relacionados ao processo em questão, evitando a utilização da intuição e suposições para a resolução de problemas ou otimização de processos. Recentemente, alguns estudos sobre modelagem e simulação de processos industriais relacionados à tecnologia de papel e celulose foram desenvolvidos: Costa et al. (2004) propuseram um modelo matemático híbrido que descreve a queima do licor negro em uma caldeira de recuperação, baseado na minimização da energia livre de Gibbs e em redes neurais artificiais. Soemardji et al. (2004) desenvolveram um modelo para predição da cristalização dos sais Na2CO3 e Na2SO4 durante a evaporação do licor negro. Laperriere et al. (2004) criaram modelo de redes neurais capaz de analisar as propriedades do cavaco e predizer a carga de peróxido necessária para o branqueamento de uma polpa. Malmberg et al. (2005) propuseram um modelo baseado no princípio da minimização da energia livre de Gibbs capaz de predizer a composição e quantidade de particulado emitido na queima do licor negro em uma caldeira de recuperação. Costa et al. (2005) implementaram uma rede neural para monitoramento do particulado formado na fornalha de uma caldeira de recuperação. Rubini e Yamamoto (2006) desenvolveram modelos preditivos de deslignificação por oxigênio mediante ao uso de expressões cinéticas e redes neurais. Barber e Scott (2007a) e Barber e Scott (2007b) propuseram um modelo matemático dinâmico de uma máquina de papel. 39 Malmberg e Edwards (2007) desenvolveram um modelo do estágio peróxido pressurizado, visando à otimização da aplicação de químicos com o objetivo de atingir valores desejados de alvura e viscosidade na polpa. Fardadi et al. (2008) propuseram um modelo para simulação do fluxo de gás, transferência de calor, combustão e formação de poeira em fornos de cal. Smith et al. (2007) desenvolveram um modelo dinâmico para investigação do regime transiente em fornos de cal, capaz de predizer a temperatura dos gases na saída do forno, excesso de oxigênio e carbonato residual. Ribeiro (2007) propôs um modelo matemático utilizando redes neurais artificiais para predição de número kappa no processo Kraft de cozimento de madeira em indústria de celulose. Saturnino e Tran (2008) desenvolveram um modelo matemático dinâmico para predição dos balanços de Na, K, Cl e S no ciclo Kraft de recuperação química, que pode ser usado para auxiliar as estratégias de reposição de químicos no processo. Especificamente, em relação à modelagem matemática do processo de caustificação, destacam-se os seguintes trabalhos: (i) Williams e Holm (1975) propuseram um modelo baseado em balanço de massas para a descrição do processo; (ii) Lindberg e Ulmgren (1986) desenvolveram uma Equação empírica para o cálculo da constante de equilíbrio que rege a reação química de caustificação; (iii) Sethuraman et al. (1995) propuseram um modelo para o cálculo de parâmetros da cinética química da reação; (iv) Swanda et al. (1997) desenvolveram um modelo considerando o balanço de massa e energia do processo; (v) Saeidi et al. (2006) utilizaram um modelo baseado na termodinâmica da reação para predizer a eficiência de caustificação no licor branco, (vi) Figueirêdo (2006) propôs um modelo baseado em redes neurais e (vii) Andreola et al. (2007) estudaram o efeito da perda de água por evaporação e devido à reação química em um extintor de cal industrial. 40 4 METODOLOGIA E LEVANTAMENTO DE DADOS A dependência da taxa cinética da reação, com as concentrações das espécies envolvidas, é quase sem nenhuma exceção determinada por observações experimentais. Embora a dependência funcional possa ser postulada a partir da teoria, os experimentos são necessários para confirmar a proposta (FOGLER, 1999). Essa afirmativa, a diversidade de variáveis que influenciam o processo de caustificação, a existência de divergências entre pesquisadores, e a importância dessa reação para o processo Kraft de produção de celulose, motivam o levantamento de dados industriais para determinação dos parâmetros da cinética da reação de caustificação. Os estudos apresentados neste trabalho foram baseados na planta “Caustificação 2” da empresa CENIBRA, composta por um extintor de cal de 62 m3 e três caustificadores de 112 m3 cada, com vazão média de 100 a 130 m3/h e tempo de retenção aproximado de 3 horas. Para monitoramento do processo de caustificação, a empresa CENIBRA utiliza um analisador de álcali on line, que realiza titulação do licor, obtendo como resposta as concentrações de Na(OH), Na2S, Na2CO3, álcali total, álcali ativo, álcali efetivo, eficiência de caustificação e sulfidez. Os pontos de coleta de amostra utilizados pelo analisador são: licor verde clarificado na entrada do extintor, licor branco bruto na saída do extintor e licor branco bruto após o último extintor. Os dados levantados para o trabalho em questão foram obtidos a partir dos resultados desse titulador on line. Além disso, foram retiradas, esporadicamente, amostras de licor após o segundo caustificador, sendo realizada titulação para análise da concentração de Na(OH) e Na2CO3, conforme Fig. 8. 41 Figura 8: Esquema dos pontos de amostragem de licor Dentre as diversas amostras coletadas, foram selecionadas um grupo de 120, detalhadas no Anexo 1, sendo que cada uma apresentava informações sobre quatro pontos distintos (entrada do extintor, saída do extintor, saída do segundo caustificador e saída do último caustificador), totalizando 480 pontos. Todas as amostras apresentaram valor de eficiência de caustificação, ao final do processo, no máximo 5 pontos abaixo da curva de equilíbrio de Goodwin (Fig. 5), conforme padrão de operação industrial. Essa diferença de 5 pontos garante que o equilíbrio químico não aconteça precocemente devido à excessiva dosagem de cal, de maneira que a reação ocorra de acordo com o tempo de retenção dos reatores presentes na planta. A dosagem de cal não foi objeto de estudo, uma vez que não existem no processo informações on-line do percentual de cal útil, ou seja, do percentual de CaO na cal, já que suas características sofrem alteração ao longo do ciclo de calcinação. Outro fato que motivou a não inclusão da mesma nessa pesquisa foram as incertezas quanto à precisão da balança do sistema de dosagem de cal da “Caustificação 2” da CENIBRA. 4.1 Balanço de massa da reação de caustificação A reação de caustificação da planta utilizada nessa pesquisa acontece em uma série de quatro tanques reatores misturadores. Esse tipo de reator, comumente utilizado no processamento industrial é um tanque agitado operado continuamente, referido como 42 reator tanque agitado contínuo (CSTR) (FOGLER, 1999; PERRY e GREEN, 1997; BEQUETTE, 2003). O CSTR normalmente é operado em regime estacionário e de forma a se obter uma mistura homogênea, sendo, portanto, geralmente modelado como não possuindo variações espaciais na concentração, temperatura, ou velocidade de reação através do tanque. Como a temperatura e a concentração são idênticas em qualquer ponto do vaso de reação, elas são a mesma no ponto de saída, tanto quanto em qualquer outro ponto do tanque. Portanto, a temperatura e a concentração na saída do tanque são modeladas como sendo as mesmas no interior do reator. Para o desenvolvimento do modelo em questão, alguns pressupostos teóricos foram assumidos: (1) A solução presente nos reatores é uma mistura perfeita; (2) A reação de extinção acontece instantaneamente se comparada à caustificação (HOLMAN et al., 1991); (3) As únicas reações que acontecem são as de extinção e caustificação; (4) A temperatura no extintor e caustificadores praticamente são as mesmas, uma vez que se encontram sob controle, em torno de 100 oC; (5) Não há perda de matéria no decorrer do processo, a não ser o grits retirado no extintor de cal, que por se tratar de um componente insolúvel e inerte, não interfere a cinética da reação. Conforme visto na Equação (3), a reação de caustificação pode ser escrita da seguinte forma, de maneira resumida: k1 Na 2 CO3 (aq) + Ca(OH)2 (s) ←⎯⎯⎯→ CaCO3 (s) + 2 NaOH (aq) ⎯ (3) k2 Sendo, k1 e k2 as constantes cinéticas da reação direta (consumo dos reagentes ou geração dos produtos) e inversa (consumo dos produtos ou geração dos reagentes), respectivamente. 43 Uma vez que o Ca(OH)2 e o CaCO3 são insolúveis no licor branco, sendo C1 e C2 as concentrações do Na2CO3 e NaOH, respectivamente, as velocidades da reação direta (r1) e inversa (r2) podem ser assim escritas: (a) Considerando a reação de primeira ordem em relação aos componentes Na2CO3 e NaOH, tem-se as Equações (10) e (11): r1 = −k1C1 (10) r2 = k 2 C 2 (11) (b) Considerando a reação de primeira ordem em relação ao Na2CO3 e de segunda ordem para o NaOH, tem-se as Equações (12) e (13): r1 = −k1C1 (12) r2 = k 2 C 22 (13) (c) Considerando a reação de ordem m1 em relação ao Na2CO3 e de ordem m2 para o NaOH, tem-se as Equações (14) e (15): r1 = −k1C1m1 (14) r2 = k 2 C 2m2 (15) De acordo com Fogler (1999), a velocidade de uma reação reversível é dada pela soma das velocidades de formação a partir da reação direta (r1) e reação inversa (r2). Portanto, para a reação de caustificação, a velocidade da reação para o consumo do Na2CO3 (r) pode ser escrita conforme Equação (16): r = r1 + r2 (16) 44 Para auxiliar a modelagem do processo, pode-se desenhar o diagrama de fluxo, representando um dos reatores utilizados no processo de caustificação (Fig. 9). Figura 9: Diagrama de fluxo do licor em um reator do processo de caustificação. Onde F é a vazão de licor no processo de caustificação, C1( e ) , C 2( e ) são as concentrações de Na2CO3 e NaOH na entrada do reator e C1 , C2 são as concentrações dessas respectivas substâncias dentro e na saída do reator. Apresenta-se a seguir, o balanço de massa para a reação de caustificação, sendo considerado um reator, em 3 condições distintas. 4.1.1 Reação de primeira ordem em relação aos componentes Na2CO3 e NaOH Balanço de Massa do Na2CO3: A diferença entre as concentrações de saída e de entrada no reator deve-se ao consumo do Na2CO3, que é dada pela taxa cinética da reação (r): ( ) F C1 − C1( e ) = r V Substituindo r de acordo com as Equações (16), (10) e (11), tem-se: (17) 45 ( ) F C1 − C1(e) = k 2C2 − k1C1 V (18) Desenvolvendo a Equação (18): F (e) ⎛F ⎞ ⎜ + k1 ⎟C1 = k 2C2 + C1 V ⎝V ⎠ (19) Isolando o termo C1 tem-se a Equação (20): C1 = k2 ⎛F ⎞ ⎜ + k1 ⎟ ⎝V ⎠ C2 + F V ⎛F ⎞ ⎜ + k1 ⎟ ⎝V ⎠ C1(e) (20) Balanço de Massa do NaOH: A diferença entre as concentrações de saída e de entrada no reator, deve-se à formação de NaOH, que é dada por menos duas vezes o valor da taxa cinética da reação (r): ( ) F C 2 − C 2( e ) = −2r V (21) O sinal negativo deve-se ao fato da Equação (16), onde foi definido o valor de r, ter sido escrita em função do consumo de Na2CO3. A multiplicação por 2 é função do coeficiente estequiométrico da reação de caustificação, conforme Equação (3). Substituindo r de acordo com as Equações (16), (10) e (11), tem-se: ( ) F C2 − C2(e) = 2k1C1 − 2k 2C2 V (22) Desenvolvendo a Equação (22): F (e) ⎛F ⎞ ⎜ + 2k 2 ⎟C2 = 2k1C1 + C2 V ⎝V ⎠ Substituindo a Equação (20) em (23): (23) 46 F 2k k C ⎛F ⎞ V + F C (e) ⎜ + 2k 2 ⎟C2 = 1 2 2 + 2 ⎛F ⎞ ⎛F ⎞ V ⎝V ⎠ ⎜ + k1 ⎟ ⎜ + k1 ⎟ ⎝V ⎠ ⎝V ⎠ (24) ⎤ ⎡ F 2k1C1(e) ⎢F 2k1k 2 ⎥ V + F C (e) ⎥ C2 = ⎢ + 2k 2 − 2 ⎛F ⎞ V ⎛F ⎞ ⎢V + k1 ⎟ + k1 ⎟ ⎥ ⎜ ⎜ ⎢⎣ ⎝V ⎠ ⎝V ⎠ ⎥⎦ (25) 2k1C1(e) Isolando C2, tem-se: F V + F C (e) 2 ⎞ V ⎛F ⎜ + k1 ⎟ V ⎠ C2 = ⎝ F 2k1k 2 + 2k 2 − V ⎞ ⎛F ⎜ + k1 ⎟ ⎠ ⎝V 2k1C1(e) (26) De acordo com a Equação (26), a concentração de NaOH na saída do reator (C2) é função das concentrações de Na2CO3 ( C1(e) ) e NaOH ( C2(e) ) na entrada do mesmo, do volume do tanque (V) e da vazão do licor (F), sendo todos esses valores conhecidos. Desde que as constantes cinéticas da reação direta (k1) e inversa (k2) sejam determinadas, o valor de C2 pode ser calculado, podendo ser substituído na Equação (20), que determina o valor da concentração do Na2CO3 (C1). Dessa forma, pode-se calcular as concentrações de soda e carbonato de sódio na saída do reator. As saídas do primeiro tanque são utilizadas como entrada do segundo tanque e assim sucessivamente. Então, as Equações (20) e (26) são repetidas para cada um dos reatores. 4.1.2 Reação de primeira ordem em relação ao Na2CO3 e de segunda ordem para o NaOH. Balanço de Massa do Na2CO3: A diferença entre as concentrações de saída e de entrada no reator, deve-se ao consumo do Na2CO3, que foi definida na Equação (17). 47 Substituindo-se r de acordo com as Equações (16), (12) e (13), tem-se: ( ) F C1 − C1(e) = k 2C22 − k1C1 V (27) Isolando o termo C1 tem-se a Equação (27): C1 = k2 ⎛F ⎞ ⎜ + k1 ⎟ ⎝V ⎠ C22 + F V ⎛F ⎞ ⎜ + k1 ⎟ ⎝V ⎠ C1(e) (28) Balanço de Massa do NaOH: A diferença entre as concentrações de saída e de entrada no reator, deve-se à formação de NaOH, que já foi definida na Equação (21) Substituindo r de acordo com as Equações (16), (12) e (13), tem-se: ( ) F C2 − C2(e) = 2k1C1 − 2k 2C22 V (29) Substituindo a Equação (28) em (29): F F 2k k C (e) 2k 2C22 + C2 − C2(e) − 1 2 2 − V V ⎛F ⎞ ⎜ + k1 ⎟ V ⎝ ⎠ F V =0 F ⎛ ⎞ ⎜ + k1 ⎟ V ⎝ ⎠ 2k1C1(e) (30) Desenvolvendo a Equação (30): ⎤ ⎡ ⎡ F⎤ 2k1C1(e) ⎥ ⎥ ⎢ ⎢ 2k1k 2 F F V ⎥=0 ⎥C22 + C2 − ⎢ C2(e) + ⎢ 2k 2 − F F V V ⎛ ⎞⎥ ⎛ ⎞ ⎥ ⎢ ⎢ ⎜ + k1 ⎟ ⎥ ⎜ + k1 ⎟ ⎥ ⎢ ⎢⎣ ⎝V ⎠⎦ ⎝V ⎠⎦ ⎣ (31) ⎡ ⎤ ⎡ ⎤ (e) ⎥ ⎢ ⎢ ⎥ 2k1C1 k1 F F ⎥=0 ⎥ + C2 − ⎢C2(e) + 2k 2C22 ⎢1 − V ⎢ ⎛F ⎞⎥ ⎢ ⎛ F + k ⎞⎥ V ⎜ + k1 ⎟ ⎥ 1 ⎟⎥ ⎢⎣ ⎢⎣ ⎜⎝ V ⎝V ⎠⎦ ⎠⎦ (32) 48 ⎤ ⎤⎡ ⎡ (e) ⎥ ⎥ ⎢ ⎢ F F k1 2k1C1 ⎥ ⎥ ⎢C2(e) + ∆ = 2 + 8k 2 ⎢1 − V V ⎢ ⎛F ⎛F ⎞⎥ ⎞ ⎥⎢ + k1 ⎟ ⎜ + k1 ⎟ ⎥ ⎢⎣ ⎜⎝ V ⎝V ⎠⎦ ⎠ ⎥⎦ ⎢⎣ 2 (33) C2 pode ser calculado (a raiz negativa é desprezada por não ter significado físico): C2 = − F + ∆ V ⎤ ⎡ ⎢ k1 ⎥ 4k 2 ⎢1 − ⎥ F ⎢ + k1 ⎥ ⎦ ⎣ V (34) De acordo com a Equação (34), a concentração de NaOH na saída do reator (C2) é função das concentrações de Na2CO3 ( C1(e) ) e NaOH ( C2(e) ) na entrada do mesmo, do volume do tanque (V) e da vazão do licor (F), sendo todos esses valores conhecidos. Desde que as constantes cinéticas da reação direta (k1) e inversa (k2) sejam determinadas, o valor de C2 pode ser calculado, podendo ser substituído na Equação (28), que determina o valor da concentração do Na2CO3 (C1). Dessa forma, pode-se calcular as concentrações de soda e carbonato de sódio na saída do reator. As saídas do primeiro tanque são utilizadas como entrada do segundo tanque e assim sucessivamente. Então, as Equações (28) e (34) são repetidas para cada um dos reatores. 4.1.3 Reação de ordem m1 em relação ao Na2CO3 e de ordem m2 para o NaOH. Balanço de Massa do Na2CO3: A diferença entre as concentrações de saída e de entrada no reator, deve-se ao consumo do Na2CO3, que foi definida na Equação (17): Substituindo r de acordo com as Equações (16), (14) e (15), tem-se: ( ) F C1 − C1(e) = k 2C2m2 − k1C1m1 V Que pode ser escrita da seguinte forma: (35) 49 ( ) F C1 − C1(e) − k 2C2m2 + k1C 1m1 = 0 V (36) Balanço de Massa do NaOH: A diferença entre as concentrações de saída e de entrada no reator, deve-se à formação de NaOH, que foi definida na Equação (21) Substituindo r de acordo com as Equações (16), (14) e (15), tem-se: ( ) F C2 − C2(e) = 2k1C1m1 − 2k 2C2m2 V (37) Que pode ser escrita da seguinte forma: ( ) F C2 − C2(e) − 2k1C1m1 + 2k 2C2m2 = 0 V (38) O sistema formado pelas Equações (36) e (38) é função das concentrações de Na2CO3 ( C1(e) ) e NaOH ( C2(e) ) na entrada do reator, do volume do tanque (V) e da vazão do licor (F), sendo todos esses valores conhecidos. Desde que os valores das constantes cinéticas da reação direta (k1) e inversa (k2), bem como m1 e m2, sejam determinados, as concentrações de soda e carbonato de sódio na saída do reator (C1 e C2 respectivamente) podem ser calculados, a partir do sistema formado pelas Equações (36) e (38). As saídas do primeiro tanque são utilizadas como entrada do segundo tanque e assim sucessivamente. Dessa forma, o sistema formado pelas equações (36) e (38) é repetido para cada um dos reatores. 4.2 Parâmetros da cinética da reação de caustificação De posse dos 480 pontos amostrados no processo de caustificação, a fim de se estimar os parâmetros da cinética da reação, foi definida uma função objetivo a ser minimizada para cada um dos balanços de massa apresentados anteriormente: a) Reação de primeira ordem em relação aos componentes Na2CO3 e NaOH (Equações (20) e (26)); b) Reação de primeira ordem em relação ao Na2CO3 e de segunda ordem para o NaOH (Equações (28) e (34)) e 50 c) Reação de ordem m1 em relação ao Na2CO3 e de ordem m2 para o NaOH (Equações (36) e (38)). Para os três casos, foi utilizada como função objetivo o somatório dos erros quadráticos (SSE), definido na Equação (39), que segundo Mood et al.(1974), em estatística, é uma boa maneira de quantificar quanto uma estimação difere do valor real, sendo que, quanto menor o seu valor, melhor é a predição realizada. n SSE ( X ) = ∑ ( X i − X ) 2 (39) i =1 Sendo: n Número de amostras; i Índice da amostra; Xi Valor estimado para a amostra i; X Valor real da amostra. A otimização de uma função objetivo requer o uso de técnicas robustas e eficientes, uma vez que a solução através de tentativa e erro torna-se praticamente impossível quando se tem mais de três ou quatro pontos amostrados. Para funções objetivos sem restrições, algoritmos baseados em técnica de programação não-linear, são comumente empregados na solução dessas funções (EDGAR e HIMMELBLAU, 1988). Para minimização da função objetivo, descrita na Equação (39), foi utilizado o Método Simplex Modificado, derivado do Método Simplex Básico proposto por Spendley et al. (1962), cujo detalhamento é apresentado no capítulo a seguir. 51 5 MÉTODO SIMPLEX DE OTIMIZAÇÃO Os Métodos Simplex são baseados em um projeto inicial de k+1 pontos, onde k é o número de variáveis. Uma figura geométrica de k+1 dimensões em um espaço dimensional k é chamado simplex. Os pontos de interseção das variáveis são os vértices do simplex, Fig 10. Figura 10: Um simplex definido por três diferentes pontos para duas variáveis de controle Com duas variáveis, o primeiro simplex desenhado é baseado em três pontos, para três variáveis são quatro pontos, etc. Os pontos iniciais são a origem do projeto de otimização. Depois dos pontos iniciais, o processo simplex é sequencial, com a adição e avaliação de um novo ponto a cada vez. O simplex busca sistematicamente pelo melhor nível das variáveis de controle. O processo de otimização termina quando o objetivo é atingido ou a resposta não pode ser melhorada. 5.1 Método simplex básico Spendley et al. (1962) propuseram o Método Simplex Básico, também conhecido por Simplex Sequencial. A otimização deste método inicia-se a partir dos pontos iniciais. O número de pontos iniciais deve ser igual ao número de variáveis de controle mais um. 52 Estes pontos iniciais formam o primeiro simplex (figura geométrica), Fig.11 a 12. As formas do simplex em uma, duas e três variáveis de espaço são uma linha, um triângulo ou um tetraedro, respectivamente. Para mais variáveis de espaço, uma interpretação geométrica é dificultada, porém, uma aproximação matemática pode auxiliar na busca das condições ótimas. Figura 11: Interpretação geométrica de simplex de poucas dimensões O algoritmo do simplex básico consiste das seguintes regras: - Rejeitar o ponto com a resposta menos favorável no simplex atual: Um novo conjunto de variáveis de controle é calculado, por reflexão na direção oposta aos resultados indesejáveis no espaço das variáveis de controle. Este novo ponto substitui o de pior resposta no simplex. Isto leva a um novo ponto de pior resposta, que por sua vez leva a um novo ponto e assim por diante. A cada passo, afasta-se da condição menos favorável. Dessa forma, o simplex moverá em direção às condições mais favoráveis. - Nunca retornar aos níveis de variáveis de controle que foram rejeitadas: A reflexão calculada nas variáveis de controle pode também resultar em um ponto menos favorável. Sem esta segunda regra, o simplex oscilaria entre 2 níveis de variáveis de controle. Este problema é evitado pela escolha da segunda condição menos favorável, afastando-se dela. 53 Figura 12: Um exemplo de uma sequência típica de otimização com o método simplex básico Além dessas duas regras principais, outras duas regras são também utilizadas: Pontos mantidos no simplex por um número especificado de iterações devem ser reavaliados. Esta reavaliação evita que o simplex fique preso em uma falsa resposta favorável. Pontos calculados fora da fronteira efetiva das variáveis de controle não são traçados. Ao invés disso, uma resposta muito desfavorável é aplicada, forçando o simplex a mover-se da fronteira. O fluxograma explicitado na Fig. 13, proposto por Walters et al. (1991), representa o algoritmo do simplex básico, sendo W o ponto menos favorárel ou o ponto a ser rejeitado, B o ponto mais favorável e Nw o segundo ponto menos favorável (o mais próximo da pior resposta). 54 Figura 13: Fluxograma do algoritmo do simplex básico 5.2 Método simplex modificado O método simplex modificado, proposto por Nelder e Mead (1965), tem muito em comum com o método básico, porém, pode ajustar o formato e tamanho da figura geométrica, dependendo da resposta a cada iteração. Este método é também chamado de Método Simplex de Tamanho Variável. Novas regras são adicionadas às regras do Simplex Básico, fazendo-o expandir na direção das condições mais favoráveis ou contrair se um movimento foi feito em direção à uma condição menos favorável. O procedimento de expansão e contração permite que o algoritmo simplex modificado acelere em direção às condições ótimas, atingindo a região da resposta favorável mais rapidamente e mais perto do ponto ótimo do que o algoritmo simplex básico. A Fig. 14 mostra uma sequência de otimização para um simplex modificado com duas variáveis de controle. 55 Figura 14: Um exemplo de uma sequência típica de otimização com o método simplex modificado O grau de contração depende do quanto desfavorável é a nova resposta. A Fig. 15 ilustra os diferentes movimentos de um método simplex modificado. Figura 15: Os diferentes movimentos de um método simplex modificado Walters et al. (1991) propuseram o fluxograma apresentado na Fig. 16, que representa o algoritmo do simplex modificado, sendo W o ponto menos favorárel ou o ponto a ser rejeitado, B o ponto mais favorável e Nw o segundo ponto menos favorável (o mais próximo da pior resposta). 56 Figura 16: Fluxograma do algoritmo do simplex modificado As diferentes projeções afastando dos pontos rejeitados são calculados de acordo com as seguintes fórmulas: ( ) E = C + γ (C − W ) C + = C + β (C − W ) C − = C − β (C − W ) R = C + α C −W + − Sendo: W Ponto rejeitado; C Centróide da face/hiperface remanecente, ou seja, média dos pontos remanescentes; α Coeficiente de reflexão; γ Coeficiente de expansão; 57 6 RESULTADOS A minimização da função objetivo definida pela Equação (39), ao ser submetida ao algoritmo Simplex Modificado, apresentou os seguintes resultados: a) Para reação de primeira ordem em relação aos componentes Na2CO3 e NaOH (Equações (20) e (26)): SSE(X) = 7,0029 k1 = 21,3344 k2 = 1,9943 b) Para reação de primeira ordem em relação ao Na2CO3 e de segunda ordem para o NaOH (Equações (28) e (34)): SSE(X) = 7,2841 k1 = 22,9028 k2 = 0,8678 c) Para reação de ordem m1 em relação ao Na2CO3 e de ordem m2 para o NaOH (Equações (36) e (38)): SSE(X) = 6,2007 k1 = 13,1667 k2 = 0,9349 m1 = 0,4097 m2 = 2,3172 Pela avaliação dos resultados de otimização da função objetivo de somatório dos erros quadráticos (SSE), o modelo que apresentou o melhor resultado foi o de reação de ordem m1 em relação ao Na2CO3 e de ordem m2 para o NaOH, uma vez que, por se tratar de um processo de minimização, este apresentou o menor valor para função objetivo valor entre os modelos avaliados. Este resultado era esperado, já que os outros dois modelos são casos particulares deste: m1=m2=1; m1=1 e m2=2. 58 Portanto, para a reação de caustificação, definida na Equação (3), para um modelo que considera uma reação de ordem m1 em relação ao Na2CO3 e de ordem m2 para o NaOH, tem-se: Na2CO3(aq) + Ca(OH)2(s) k1 ⎯⎯→ ←⎯⎯ k CaCO3(s) + 2 NaOH (aq) 2 (3) k1 = 13,1667 k2 = 0,9349 As taxas cinéticas definidas pelas Equações (14) e (15), são respetivamente: r1 = − 13,1667 C 10,4097 (14) r2 = 0,9349 C 22,3172 (15) Sendo C1 e C2 as respectivas concentrações de Na2CO3 e NaOH. Segundo Perry e Green (1997) e Fogler (1999), a constante de equilíbrio de uma reação reversível, pode ser definida pela razão entre as constantes cinéticas da reação direta e inversa, conforme Equação (40): ke = k1 k2 (40) Portanto para a reação de caustificação de ordem 0,4097 em relação ao Na2CO3 e de ordem 2,3172 para o NaOH, tem-se como valor da constante de equilíbrio ke=14,0835. Algumas simulações foram feitas com o modelo em questão, cujos dados de entrada foram amostras de licor verde clarificado no processo industrial. As saídas do modelo são as concentrações na saída de cada um dos reatores do processo de caustificação, sendo: Reator 1 – Extintor de cal; Reator 2 – Primeiro caustificador; Reator 3 – Segundo caustificador; Reator 4 – Último caustificador. Os resultados simulados, Fig. 17 a 19, foram comparados com as concentrações de soda e carbonato de sódio medidas nas saídas do extintor, segundo e último caustificador. 59 Vale ressaltar que os dados utilizados para validação do modelo matemático não foram os mesmos empregados para realizar a estimativa de parâmetros do modelo em questão. Figura 17: Comparação entre as concentrações de soda e carbonato medidas e simuladas pelo modelo matemático. Amostra com eficiência de 86% ao final do processo Figura 18: Comparação entre as concentrações de soda e carbonato medidas e simuladas pelo modelo matemático. Amostra com eficiência de 84% ao final do processo 60 Figura 19: Comparação entre as concentrações de soda e carbonato medidas e simuladas pelo modelo matemático. Amostra com eficiência de 82% ao final do processo Pelos resultados apresentados nas Fig. 17 a 19, percebe-se que o modelo simulou satisfatoriamente a reação de caustificação comparando-se com amostras do processo industrial. 61 7 7.1 COMENTÁRIOS FINAIS Conclusões O Método Simplex Modificado, utilizado na estimativa dos parâmetros da cinética da reação de caustificação, provou ser um excelente algoritmo de otimização para solução de função objetivo sem restrição. Como não poderia deixar de ser, o modelo com os quatro parâmetros ajustados teve desempenho superior aos demais, uma vez que possuía mais parâmetros livres que os outros, sendo a ordem de reação para o Na2CO3 igual a 0,41 e para o NaOH 2,32. O modelo que apresentou pior desempenho na predição das concentrações de soda e carbonato de sódio em relação às amostras colhidas no processo industrial foi o de primeira ordem em relação ao Na2CO3 e de segunda ordem para o NaOH, sendo que a estimativa das ordens baseiam-se em princípios da cinética de reações reversíveis, apresentados por Perry e Green (1997) e Fogler (1999) e, além disso, tal modelo foi proposto e objeto de pesquisa nos trabalhos de Kojo (1979) e Johnston et al. (1968) sobre a constante de equilíbrio da reação de caustificação. Embora o modelo escolhido como o de melhor desempenho apresente algumas divergências com estudos previamente realizados, o mesmo apresenta-se alinhado com outras pesquisas já realizadas por Kobe e Wilkinson (1953), Rothrock (1958), Rydin et al. (1977), Ransdell e Genco (1991), Lindberg e Ulmgren (1986). O trabalho em questão apresentou as diversas variáveis que influenciam o processo de caustificação e seus resultados apresentaram conformidades com algumas pesquisas e divergências em relação a outros trabalhos, provando a importância da modelagem realizada a partir de dados industriais. Os resultados de predição das concentrações de soda e carbonato de sódio na saída dos reatores do processo de caustificação foram satisfatórios, acompanhando a tendência das amostras colhidas na planta industrial, mostrando que o modelo proposto pode ser utilizado confiavelmente em práticas do processo fabril, conforme proposto por Bequette (2003). 62 7.2 Aplicação no processo industrial A pesquisa elaborada sobre o modelo matemático da cinética da reação de caustificação possibilitou o desenvolvimento de uma rotina automática para controle e otimização da dosagem de cal no processo, resultando nos seguintes ganhos no ano de 2008 em relação a 2007: ¾ Redução de 4% na dosagem de cal (Kg de cal / m3 de licor); ¾ Redução de 3% no consumo específico de cal fabricada por tonelada de celulose produzida, gerando uma economia nos fornos de cal de cerca de US$ 540 mil; ¾ Redução de 14% na compra de cal para make-up, gerando uma economia de cerca de US$ 190 mil; ¾ Redução de 10% da “carga morta” (Na2CO3) do circuito de recuperação. ¾ Eliminação das ocorrências de overliming resultando em: − Maior disponibilidade e eficiência dos filtros de lama de cal gerando uma lama com maior teor de sólidos e consequente melhoria na eficiência térmica dos fornos de cal; − Maior estabilidade do álcali efetivo do licor branco, resultando em menor consumo em volume pelo digestor; − Menor teor de sólidos dissolvidos no licor branco, melhorando sua qualidade, reduzindo a carga morta no ciclo de recuperação e diminuindo o grau de incrustações principalmente nos digestores, evaporadores e caldeiras de recuperação. Vale ressaltar que os ganhos mensurados são referentes à cerca de 6 meses de operação, pois o controle da dosagem de cal foi implementada a partir do segundo semestre de 2008. O modelo desenvolvido pode vir a ser utilizado em estratégias de controle preditivo, com possibilidades de aumento dos ganhos já relatados. Além disto poderá ocorrer a criação de analisadores virtuais, baseados na predição das concentrações de soda e carbonato de sódio no processo, permitindo a realocação de algum ponto do analisador de álcali on-line para o tanque de diluição de licor verde, possibilitando um melhor controle sobre o álcali total disponível. 63 7.3 Sugestões para trabalhos futuros As seguintes propostas são feitas para realização de trabalhos futuros: ¾ Desenvolver modelos da cinética da reação baseados em dados das plantas de caustificação 1 e 3 da CENIBRA, para fins de comparação com o modelo desenvolvido; ¾ Acrescentar a dosagem de cal e retirada dos grits no balanço de massa do processo; ¾ Estudar efeitos de características de qualidade da cal, tais como reatividade e granulometria; ¾ Desenvolver caustificação. estratégia de controle preditivo do processo de 64 REFERÊNCIAS BIBLIOGRÁFICAS ASSOCIAÇÃO BRASILEIRA DOS PRODUTORES DE FLORESTAS PLANTADAS. ABRAF, Anuário Estatístico da ABRAF: ano base 2007 / ABRAF. Brasília. 2008. 90p. ANDREOLA, R.; VIEIRA, O.; DOS SANTOS, O. A. A.; JORGE, L. M. M. Effect of Water Losses by Evaporation and Chemical Reaction. In Industrial Slaker Reactor. Brazilian Archives of Biology and Technology, v. 50, n. 2, p. 339-347, 2007. ASSUMPÇÃO, R. M. V.; PINHO, M. R. R.; CAHEN, R.; PHILIPP, P. “Polpação química”. Celulose e Papel. Tecnologia de Fabricação de Pasta Celulósica, v. 1, 2. ed. Cap. 6. São Paulo, IPT-SENAI, 1988. AZGOMI, F.; FARNOOD, R.; TRAN, H. A Fundamental Study of Lime Mud Filter Performance. In Proceedings of the Annual Research Review Meeting on Increasing Energy and Chemical Recovery Efficiency in the Kraft Process. University of Toronto, Nov. 6-8, 2007. . Effect of Liming Ratio on Lime Mud Settling and Filterability. In Proceedings of the Annual Research Review Meeting on Increasing Energy and Chemical Recovery Efficiency in the Kraft Process. University of Toronto, Nov. 11-13, 2008. BARBER, V. A.; SCOTT. G. M. Dynamic Modeling of a Paper Machine, Part II: Evaluation of wet-end model dynamics. Tappi Journal, v. 6, n. 2, p. 18-22, 2007a. . Dynamic Modeling of a Paper Machine, Part I: Programming and software development. Tappi Journal, v. 6, n. 1, p. 11-17, 2007b. BEQUETTE, B. W. Process Control: Modeling, Design, and Simulation. Prentice Hall International Series in the Physical and Chemical Engineering Sciences, 2003. ASSOCIAÇÃO BRASILEIRA DE CELULOSE E PAPEL. BRACELPA, Boletim Conjuntura Setorial da BRACELPA, 23 de março de 2009. CASTELLAN, G. Fundamentos de Físico-química. 1. ed. LTC, São Paulo, 2001. COSTA, A. O. S.; BISCAIA JR., E. C.; LIMA, E. L. Mathematical Description of the Kraft Recovery Boiler Furnace. Computers and Chemical Enginneering, v. 28, p. 633-641, 2004. COSTA, A. O. S.; DE SOUZA JR., M. B.; BISCAIA JR., E. C.; LIMA, E. L. Monitoring Particulate Material Formation in a Kraft Furnace Recovery Boiler. Tappi Journal, v. 4, n. 4, 2005. D`ALMEIDA, M. L. O. Celulose e Papel. Tecnologia de fabricação de pasta celulósica. v. 1, 2. ed., Cap. 3. São Paulo: IPT-SENAI, 1988. DENN, M. M. Process Modeling. Harlow, Longman, 1986. 65 DORRIS, G.M.; ALLEN, L.H., The Effect of Reburned Lime Structure on the Rates of Slaking, Causticizing and Lime Mud Setting. Journal of Pulp and Paper Science, v.11, n. 4, 1985. EDGAR, T.F.; HIMMELBLAU, D.M. Optimization of Chemical Processes. McGrawHill, 1988. EYKHOFF, P. System Identification: Parameter and State Estimation. London: John Wiley, 1974. FARDADI, M.; SULLIVAN, P.; TRAN, H. CFD Numerical Modeling of Dust Formation in Lime Kilns. Proceedings of the Annual Research Review Meeting on Increasing Energy and Chemical Recovery Efficiency in the Kraft Process. University of Toronto, Nov. 11-13, 2008. FIGUEIRÊDO, L. S. Modelagem e Simulação do Processo de Caustificação. Monografia de Conclusão Curso (Pós Graduação Lato Sensu em Tecnologia de Celulose e Papel) – Universidade Federal de Viçosa, Departamento de Engenharia Florestal, Viçosa, 2006. FOGLER, H. S. Elements of Chemical Reaction Engineering. Prentice Hall, 1999. GARCIA, C. Modelagem e Simulação de Processos Industriais e de Sistemas Eletromecânicos. São Paulo: Ed. Universidade de São Paulo, 1997. GLASSCOCK, D.A. ; HALE, J.C. Process Simulation: The Art and Science of Modeling. Chemical Engineering, v. 101, n.11, p. 82-89, 1994. GRACE, T. M.; TRAN, H. The Impact of Dead Load on Chemical Recovery Operations. Proceedings of the Annual Research Review Meeting on Increasing Energy and Chemical Recovery Efficiency in the Kraft Process. University of Toronto, Nov. 6-8, 2007. GREEN, R. P.; HOUGH, G. Chemical Recovery in the Alkaline Pulping Processes. 3. ed. Tappi Press, 1998. HOLMAN, K. L.; WARRICK, R. P.; CARLSON, K.R. AlChE Forest Products Symposium Proceedings. New York: AlChE, . p. 23-31, 1991. JOHNSTON, I. J. W.; MILES, H.V.; MCCLESKEY, JR., S.L. Chemical Recovery in Alkaline Pulping Processes. 1968 Monograph n. 32, R. P. Whitney, TAPPI, Atlanta, p. 100-158 (1968). KOBE, K. A.; WILKINSON, J.A. Effect of Sulfur Compounds in the Causticizing Equilibrium. Industrial and Engineering Chemistry, v. 45, n. 2, p. 307-312, 1953. KOJO, M. Effects of the Changing White Liquor Concentration on the Operation, Power Consumption and Investment of the Recovery Process. Paperi ja Puu, 61 (1979). 66 LAPERRIERE, L.; LEDUC, C.; DANEALULT, C.; BEDARD, P. Chip Properties Analysis for Predicting Bleaching Agent Requirements for TMP Pulps. Tappi Journal, v. 3, n. 12, p. 23-27, 2004. LEWKO, L. A.; BLACKWELL, B. Lime Mud Recycling Improves the Performance of Kraft Recausticizing. Tappi Journal, v. 74, n. 10, p. 123-129, 1991. LINDBERG, H.; ULMGREN, P. Equilibrium Studies of White Liquor Preparation in Kraft Mills. J. Pulp and Paper Sci., v. 9, n.1, p. 7-12, 1983. International Chemical Recovery Conference Proceedings. Atlanta: TAPPI PRESS, 1985. The chemistry of the causticizing reaction – effects on the operation of the causticizing department in a Kraft mill. Tappi Journal. v. 69, n. 3, p. 126-130, 1986. LINKE, W. F. Solubilities of Inorganic and Metal-Organic Compounds. 4 ed. New York: Ed. Van Nostrand, v. 1, 632 p., 1965. MALMBERG, B.; EDWARDS, L.; LUNDBORG, S.; AHLROTH, M.; WARNQVIST, B. Prediction of Dust Composition and Amount in Kraft Recovery Boilers. Tappi Journal, v. 4, n. 3, p. 28-32, 2005. MALMBERG, B.; EDWARDS, L. Dynamic Modeling of Pressurized Peroxide Stages with Application to Full Bleach Plant Simulation. Tappi Journal, v. 6, n. 2, p. 9-17, 2007. MAO, S.; TRAN, H. The Free Lime Content in Lime Mud. Proceedings of the Annual Research Review Meeting on Increasing Energy and Chemical Recovery Efficiency in the Kraft Process. University of Toronto, Nov. 6-8, 2007. Analysis of Free Lime Content in Lime Mud. Proceedings of the Annual Research Review Meeting on Increasing Energy and Chemical Recovery Efficiency in the Kraft Process. University of Toronto, Nov. 11-13, 2008. MOOD, A. M.; GRAYBILL, F.A.; BOES, D. C. Introduction to the Theory of Statistics. McGraw-Hill, 1974. NELDER, J.A.; MEAD, R. A Simplex Method for Function Minimization. Computer Journal v. 7, p. 308-313, 1965. OLSSON, B. Causticizing Measurement, Control Improves White Liquor Quality. Pulp & Paper, v. 69, n. 11, p. 102-109, 1995. PERRY, R. H.; GREEN D. W. Perry’s Chemical Engineer’s Handbook. 7 ed. 1997. PETTERSSON, B. paper presented at the September 30, 1980 Causticizing Symposium, Anais. Stockholm, Sweden, 1980. RANSDELL, J. C.; GENCO, J. M. The Effect of Sodium Sulfide on the Equilibrium of the Kraft Causticizing Reaction. Tappi Journal, p. 169-174, 1991. 67 RIBEIRO, J. C. T. Autocaustificação Utilizando Borato de Sódio e seus Efeitos no Ciclo Kraft de Recuperação de Produtos Químicos. Monografia (Conclusão do Curso de Pós Graduação Lato Sensu em Tecnologia de Celulose e Papel) – Universidade Federal de Viçosa, Departamento de Engenharia Florestal, Viçosa, 2003. RIBEIRO, J. C. T.; SANTOS, S. M.; TRAN, H. Experience of Low Lime Mud Solids Problems at a Kraft Pulp Mill. Proceeding of the International Chemical Recovery Conference. Quebec City, May 29-June 1, 2007. RIBEIRO, R. N. Utilização de Redes Neurais Artificiais e Tecnologia FT-NIR para Predição do Número Kappa em um Processo Kraft de Cozimento de Madeira em Indústria de Celulose. Dissertação (Conclusão do Curso de Pós Graduação Strictu Sensu em Engenharia Industrial) – Centro Universitário do Leste de Minas Gerais - UnilesteMG, Programa de Pós Graduação em Engenharia, Coronel Fabriciano, 2007 ROTHROCK, C.W. The Effect of Certain Variables on the Causticizing Process. Tappi Journal, v. 41, n. 6, p. 241A-244A, 1958. RUBINI, B. R.; YAMAMOTO C. I. Development of Prediction Oxygen Delignification Models Using Kinetic Expressions and Neural Networks. Tappi Journal, v. 5, n. 4, p. 3-6, 2006. RYDIN, S. The Kinetics of Causticizing Reaction. Svensk Papperstid, v. 2, p. 43-48, 1978. RYDIN, S.; HAGLUND, M.; MATTSSON, E. Causticizing of Technical Green Liquors With Various Lime Qualities. Svensk Patterstid, v. 2, p. 54-58, 1977. SAEIDI, S.; PAPANGELAKIS, V.; TRAN, H. Predicting White Liquor Causticizing Efficiency. Pulp and Paper Center, Consortium Report. Toronto, Nov. 14-16, 2006. SANCHEZ, D.R. Recausticizing – Principles and Practice. In: Curso de Recuperação de Produtos Químicos, 2002, São Paulo. Apostila. Sao Paulo: TAPPI, 2002. SATURNINO, D.; TRAN, H. Dynamic Modeling of Mill Chemical Balance. Proceedings of the Annual Research Review Meeting on Increasing Energy and Chemical Recovery Efficiency in the Kraft Process. University of Toronto, Nov. 11-13, 2008. SEBORG, D. E.; EDGAR, T. F.; MELLICHAMP, D. A. Process Dynamics and Control. New York: John Wiley, 1989. SETHURAMAN, J.; KRISHNAGOPALAN, J.; KRISHNAGOPALAN, G. Kinetic Model for the Causticizing Reaction. Tappi Journal, v. 78, n. 1, p. 115-120, 1995. SMITH, M.; TRAN, H.; CLUETT, W.; PAUL, M.; WASIK L. Dynamic Modelling to Investigate Transient Responses in Lime Kilns. Proceedings of the Annual Research Review Meeting on Increasing Energy and Chemical Recovery Efficiency in the Kraft Process. University of Toronto, Nov. 6-8, 2007. 68 SOEMARDJI, A. P.; VERRIL, C. L.; FREDERICK JR., W. J.; THELIANDER, H. Prediction of Crystal Species Transition in Aqueous Solutions of Na2CO3 and Na2SO4 and Kraft Black Liquor. Tappi Journal, v. 3, n. 11, p. 27-31, 2004. SPENDLEY, W.; HEXT, G.R.; HIMSWORTH, F.R. Sequential Application of Simplex Designs in Optimization and Evolutionary Operation. Technometrics v. 4, p. 441-461, 1962. SWANDA, A. P.; SEBORG, D. E.; HOLMAN, K.L.; SWEERUS, N. Dynamic models of the Causticizing Process. Tappi Journal, v.80, n. 12, p. 123-134, 1997. THELIANDER, H. A. System Analysis of the Chemical Recovery Plant of the Kraft Pulping Process: Part 5. The Causticizing Rate. Nordic Pulp and Paper Res. J., v. 2, p. 55-59, 1988. WALTERS, F. H.; PARKER J. R. L.R.; MORGAN, S. L.; DEMING, S. N. Sequential Simplex Optimization. A Technique for Improving Quality and Productivity in Research, Development and Manufacturing, CRC Press, 1991. WILLIAMS, T J.; HOLM, R. A. Modeling and Control of Kraft Production Systems. Instrument Society of America: 2. ed., 1975. 69 ANEXO 1 Dados utilizados no desenvolvimento do modelo matemático. Vazões em m3/h. Concentrações em g/L, base NaOH. Saída 2o. Licor Verde Saída Extintor Caustificador Amostra Vazão NaOH Na2CO3 NaOH Na2CO3 NaOH Na2CO3 1 130 7,3 97,8 101,2 37,8 106,4 36,8 2 100 7,8 99,5 103,2 38,6 108,5 37,5 3 130 15,8 103,9 88,8 29,8 91,4 27,7 4 130 14,8 102,6 87,1 29,2 89,6 27,2 5 110 13,0 98,4 90,9 32,4 92,8 28,0 6 130 13,8 100,4 92,7 33,0 94,7 28,6 7 130 4,1 107,5 101,8 31,8 98,7 28,6 8 130 4,6 105,9 99,8 31,2 96,8 28,0 9 110 15,2 93,7 84,9 28,9 88,1 26,1 10 130 15,4 91,4 83,2 28,3 86,4 25,6 11 130 15,1 99,5 93,7 34,1 99,6 30,2 12 100 15,3 97,1 91,9 33,4 97,6 29,6 13 110 15,4 102,2 86,7 26,6 89,8 24,5 14 130 16,4 100,4 85,0 26,1 88,0 24,0 15 120 7,6 95,4 82,2 31,0 86,4 28,0 16 130 7,5 98,1 83,8 31,6 88,1 28,6 17 130 12,3 101,9 93,3 31,6 98,7 30,2 18 120 11,4 100,1 91,5 31,0 96,8 29,6 19 120 17,1 99,5 87,6 26,7 90,6 24,5 20 120 17,3 98,5 85,9 26,2 88,8 24,0 21 120 5,6 100,9 89,0 27,6 92,2 25,3 22 130 5,7 98,7 87,3 27,1 90,4 24,8 23 110 17,3 87,7 81,1 24,9 90,4 24,8 24 120 18,1 89,7 82,7 25,4 92,2 25,3 25 120 16,7 99,3 89,7 26,1 92,0 24,0 26 120 17,4 101,7 91,5 26,6 93,8 24,5 27 110 9,5 107,0 87,4 30,1 92,8 26,4 28 120 10,1 108,9 89,1 30,7 94,7 26,9 29 110 15,7 99,4 90,0 25,3 92,2 23,7 30 120 15,1 97,6 88,2 24,8 90,4 23,2 31 130 5,8 103,2 84,8 30,2 88,0 26,4 32 120 5,7 105,1 86,5 30,8 89,8 26,9 33 100 13,2 97,1 84,0 26,8 86,5 25,3 34 130 13,3 95,4 82,4 26,3 84,8 24,8 35 130 10,9 107,1 86,8 27,6 93,0 25,3 36 130 10,4 105,4 85,1 27,1 91,2 24,8 37 120 15,1 98,2 91,3 28,3 93,8 26,1 Saída - Último Caustificador NaOH Na2CO3 108,1 30,0 110,3 30,6 95,1 25,6 93,2 25,1 95,2 25,6 97,1 26,1 101,0 26,6 99,0 26,1 90,7 23,6 88,9 23,1 101,1 25,9 99,1 25,4 92,8 23,5 91,0 23,0 93,4 23,2 95,3 23,7 103,2 25,3 101,2 24,8 92,0 22,5 90,2 22,1 93,7 23,0 91,9 22,5 92,1 22,4 93,9 22,8 95,1 22,9 97,0 23,4 94,7 22,8 96,6 23,3 95,2 22,8 93,3 22,4 92,3 22,1 94,1 22,5 93,6 22,0 91,8 21,6 95,1 22,2 93,2 21,8 97,0 22,5 70 Saída 2o. Caustificador Licor Verde Saída Extintor Amostra Vazão NaOH Na2CO3 NaOH Na2CO3 NaOH Na2CO3 38 130 15,1 97,0 89,5 27,7 92,0 25,6 39 120 14,1 99,1 91,0 28,4 93,8 26,1 40 130 13,6 97,1 89,2 27,8 92,0 25,6 41 130 16,9 89,1 81,8 27,8 88,9 25,3 42 130 16,3 87,7 80,2 27,3 87,2 24,8 43 110 12,4 101,5 80,7 28,5 84,9 26,1 44 130 12,3 99,7 79,1 27,9 83,2 25,6 45 110 14,6 92,9 87,9 26,2 91,2 24,0 46 120 15,2 94,2 89,7 26,7 93,0 24,5 47 110 16,2 91,1 91,3 25,2 94,4 22,4 48 110 16,7 9,9 93,1 25,7 96,3 22,8 49 100 7,9 103,9 81,3 27,9 86,5 24,5 50 110 14,5 91,2 85,2 25,5 88,8 22,4 51 130 15,1 94,1 87,1 26,0 90,6 22,8 52 130 7,5 102,6 79,7 27,4 84,8 24,0 53 130 12,4 105,9 81,8 27,6 85,7 24,5 54 130 12,5 103,7 80,2 27,1 84,0 24,0 55 110 8,9 107,2 90,6 27,8 93,0 23,7 56 120 8,5 105,4 88,8 27,3 91,2 23,2 57 120 11,5 96,5 89,1 25,7 95,5 24,5 58 120 11,6 95,0 87,4 25,2 93,6 24,0 59 100 12,8 98,2 88,2 24,3 92,0 21,6 60 110 13,2 100,8 90,0 24,8 93,8 22,0 61 120 19,0 89,9 85,9 25,0 88,8 22,4 62 120 19,1 91,2 87,6 25,5 90,6 22,8 63 110 8,9 97,8 84,7 27,5 90,6 24,5 64 130 8,5 95,3 83,0 27,0 88,8 24,0 65 110 18,1 100,1 91,9 23,7 94,7 22,0 66 110 17,3 98,5 90,1 23,2 92,8 21,6 67 120 14,5 90,2 85,9 24,8 88,8 22,4 68 130 14,6 92,5 87,6 25,3 90,6 22,8 69 110 13,5 101,5 82,7 24,6 88,9 22,8 70 120 13,7 99,1 81,1 24,1 87,2 22,4 71 120 22,2 85,6 87,0 25,0 91,2 22,4 72 120 18,9 87,1 88,7 25,5 93,0 22,8 73 110 21,1 87,0 90,0 24,0 95,2 21,6 74 110 20,5 88,3 91,8 24,5 97,1 22,0 75 120 9,5 99,2 81,3 23,4 85,6 21,6 76 120 9,4 100,9 82,9 23,9 87,3 22,0 77 120 13,9 92,2 85,7 24,9 91,2 21,6 78 120 14,8 93,2 87,4 25,4 93,0 22,0 79 100 11,4 101,2 82,3 23,1 88,8 21,6 80 110 11,2 103,1 83,9 23,6 90,6 22,0 81 110 17,8 101,8 94,0 25,6 96,3 23,7 82 110 17,7 100,6 92,2 25,1 94,4 23,2 83 110 14,8 97,5 93,5 21,3 95,2 20,0 Saída - Último Caustificador NaOH Na2CO3 95,1 22,1 97,1 22,5 95,2 22,1 93,9 21,7 92,1 21,3 90,1 20,7 88,3 20,3 93,3 21,4 95,2 21,8 96,2 21,6 98,1 22,0 92,4 20,5 90,6 20,1 92,4 20,5 90,6 20,1 90,9 19,6 89,1 19,2 96,1 20,6 94,2 20,2 97,1 20,8 95,2 20,4 93,9 19,5 95,8 19,9 93,2 19,2 95,1 19,6 94,9 19,4 93,0 19,0 97,0 19,5 95,1 19,1 91,5 18,3 93,3 18,7 93,9 18,6 92,1 18,2 95,2 18,4 97,1 18,8 100,1 19,3 102,1 19,7 90,4 17,4 92,2 17,7 94,8 18,1 96,7 18,5 93,7 17,7 95,6 18,1 100,1 18,8 98,1 18,4 97,2 18,1 71 Saída 2o. Caustificador Licor Verde Saída Extintor Amostra Vazão NaOH Na2CO3 NaOH Na2CO3 NaOH Na2CO3 84 100 15,4 100,1 95,4 21,7 97,1 20,4 85 120 17,1 102,9 91,7 22,5 94,7 21,2 86 110 16,7 100,8 89,9 22,1 92,8 20,8 87 110 17,0 107,4 92,8 23,5 95,2 21,6 88 110 17,8 109,1 94,7 24,0 97,1 22,0 89 110 13,1 100,4 84,9 19,8 87,3 18,0 90 110 13,6 98,1 83,2 19,4 85,6 17,6 91 110 9,8 102,2 93,4 22,1 98,4 20,0 92 110 10,4 104,6 95,3 22,5 100,4 20,4 93 100 8,3 105,5 89,1 22,6 94,7 19,6 94 110 8,5 103,1 87,4 22,2 92,8 19,2 95 110 14,8 102,6 95,7 22,0 99,2 20,0 96 120 15,7 103,9 97,6 22,4 101,2 20,4 97 100 13,5 91,2 91,7 23,6 96,3 22,0 98 110 13,5 89,2 89,9 23,1 94,4 21,6 99 100 16,5 98,2 95,7 19,2 97,6 17,6 100 120 16,1 100,2 97,6 19,6 99,6 18,0 101 110 8,7 107,2 97,0 25,6 102,0 23,7 102 100 8,7 105,3 95,1 25,1 100,0 23,2 103 110 13,6 105,9 84,8 21,5 91,4 19,6 104 110 12,8 103,4 83,1 21,1 89,6 19,2 105 110 6,2 105,9 91,8 23,5 97,1 20,4 106 110 6,3 104,8 90,0 23,0 95,2 20,0 107 110 19,7 101,4 99,2 23,7 104,4 20,4 108 130 19,1 99,4 97,3 23,2 102,4 20,0 109 100 14,3 103,8 87,4 22,2 89,8 18,8 110 110 14,3 102,1 85,7 21,8 88,0 18,4 111 110 11,4 100,8 83,0 19,6 87,3 17,1 112 110 11,3 98,4 81,4 19,2 85,6 16,8 113 110 13,2 99,1 100,1 24,1 103,2 20,0 114 110 16,1 101,2 102,1 24,6 105,3 20,4 115 110 18,3 85,2 86,9 19,6 89,8 17,1 116 130 17,8 83,4 85,2 19,2 88,0 16,8 117 110 9,8 108,7 85,9 21,4 91,4 18,8 118 100 10,1 107,8 84,2 21,0 89,6 18,4 119 100 14,1 94,6 94,5 20,5 96,3 18,0 120 100 17,0 92,7 92,6 20,1 94,4 17,6 Saída - Último Caustificador NaOH Na2CO3 99,1 18,5 97,0 18,1 95,1 17,7 101,9 18,5 103,9 18,9 89,9 16,2 88,1 15,9 102,7 18,1 104,8 18,5 100,1 17,5 98,1 17,2 103,0 18,0 105,1 18,4 101,9 17,6 99,9 17,3 98,1 16,9 100,1 17,2 107,2 18,5 105,1 18,1 96,7 16,6 94,8 16,3 102,0 17,4 100,0 17,1 107,2 18,3 105,1 17,9 96,9 16,4 95,0 16,1 91,9 15,5 90,1 15,2 106,2 17,9 108,3 18,3 92,6 15,5 90,8 15,2 97,0 16,2 95,1 15,9 98,3 16,1 96,4 15,8