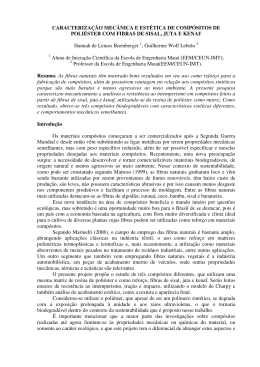

Alberto G. V. de Carvalho Neto (IC), Thiago do Amaral Ganzerli (IC), Silvia Luciana Fávaro (PG) e Eduardo Radovanovic (PQ) – [email protected] Universidade Estadual de Maringá - Departamento de Química – Av. Colombo, 5790 – CEP 87020-900 - Maringá – PR – Brasil Fax (44) 3261-4125 INTRODUÇÃO RESULTADOS E DISCUSSÃO O emprego de compósitos de matriz polimérica reforçados por fibras naturais lignocelulósicas vem tendo um crescente desenvolvimento nos últimos anos. As fibras vegetais, além de apresentarem muitas vantagens em relação às fibras sintéticas (baixo custo, fontes renováveis, baixa abrasividade), são também promissoras devido ao desempenho mecânico dos compósitos em relação aos obtidos com fibras sintéticas como, por exemplo, a de vidro1. Muitas fibras naturais tais como celulose, madeira, juta, kenaf, abacaxi, coco e sisal têm sido utilizadas como reforço em materiais compósitos2. O sisal é uma das fibras naturais mais utilizadas mundialmente, sendo o Brasil um dos maiores produtores. O sisal tem apresentado uma série de vantagens que viabilizam sua utilização como material de reforço para aplicação em várias indústrias do ramo automobilístico, e também na construção civil. Assim, o objetivo do nosso trabalho foi preparar compósitos utilizando como matriz o polietileno pós-consumo (PEpc) e como reforço fibras de sisal. A B C D Fig 1. Micrografias da fibra de sisal (A), superfície de fratura (B), sisal mercerizado (C) e sisal acetilado (D). Na Figura 1 são apresentadas as micrografias para a fibra de sisal sem tratamento, mercerizada e acetilada. Pode ser observado que após o tratamento alcalino ocorre a retirada da lignina e também da hemicelulose. Desta forma, ocorre uma exposição da estrutura fibrilar, o que resulta num aumento da área efetiva de contato da fibra. Assim, os grupos OH da celulose também são expostos facilitando a formação do acetato de celulose quando as fibras são acetiladas. Pode-se observar no espectro de EDS que para o PEox aparece um pico em 0,5 keV referente ao oxigênio inserido na superfície do polímero pelo processo de oxidação. A técnica de FTIR-HATR possibilitou a caracterização da modificação química da superfície do polietileno e das fibras de sisal. Pode-se perceber que para o PEox o processo de oxidação gerou na superfície do polímero grupamentos característicos deste processo, como o C=O com absorção relativa ao seu modo de estiramento a 1730 cm-1, e o C-O com picos característicos em 1035 e 1090 cm -1 EXPERIMENTAL C Acetilação O U. A. Mercerização 1737 cm -1 1089 cm -1 1035 cm -1 0 1 2 3 4 Fibra-O-CO-CH Fibra-O-CO-CH33+ + CH CH33COOH COOH Modificação do Polietileno Pós-consumo O PE foi oxidado com Permanganato de Potássio (0,25 mol.L-1) e ácido clorídrico ( 0,5 mol.L-1), por 8 horas, à temperatura de 25 ºC. -1 -1 S isal Acetilad o PE -1 1 24 0 cm -1 A 5 6 3500 3000 2500 2000 1500 1000 2000 1750 Fig 3. Espectro de FTIR-HATR do PE 1250 1000 750 -1 número de onda (cm ) Fig 2. Espectro de EDS do PE. 1500 número de onda (cm ) -1 Energia (keV ) + Fibra-OH Fibra-OH + +NaOH NaOH Fibra-O Fibra-O-Na Na+ + +H H22O O+ + impurezas impurezas CH3COOH / H+ PEox S isal M ercer izad o 17 30 cm 1 74 0 cm 5 min em anidrido acético acidificado (0,1 % H2SO4) Fibra-OH Fibra-OH + + (CH (CH33CO) CO)22O O PE ox 1h em ácido acético NaOH 10% - 3h 80 ºC – 1h 1 24 5 cm PE Transmitância (u.a) Lavagem Lavagem Sisal Au Tranmitância (u.a) Modificação do Sisal Fig 4. Espectro de FTIR-HATR do sisal A técnica de MEV possibilitou analisar a adesão entre matriz e reforço nos compósitos extrudados. A Figura 5A apresenta a micrografia para o compósito preparado a partir de material não modificado, onde pode ser observada a não adesão entre a fibra de sisal e a matriz. Uma maior adesão entre as fases ocorre nos compósitos preparados com um dos materiais modificados. O melhor resultado foi observado para o compósito PE/Sac (Figura 5D). Preparação dos compósitos Processo Processo de de extrusão extrusão T1 – 110 ºC Processo Processo de de injeção injeção T2 – 180 ºC B A T3 – 195 ºC C D Fig 5. Micrografias dos compósitos: A) PE/S; B) PEox/S; C) PE/Sac; e D) PEox/Sac. Notação PE - Polietileno pós-consumo PEox - Polietileno pós-consumo Oxidado S – Sisal C – Casca ac - acetilada 5 e 10 - porcentagem de fibras no compósito Caracterização PE / S5 PEox / Cac10 CONCLUSÕES O processo de oxidação possibilita a obtenção de material hidrofílico. A modificação do sisal através da acetilação aumenta a sua hidrofobicidade. Para a formação dos compósitos a modificação química de um dos materiais é suficiente para melhorar a compatibilidade entre eles. Entretanto, compósitos preparados com matriz modificada apresentam regiões de incompatibilidade, o que não ocorre em compósitos preparados com fibras modificadas. FTIR-HATR MEV REFERÊNCIAS EDS 1 Bledzki, A. K., Gassan, J. Prog. Polym. Sci. 1999, 24, 221 2 Wollerdorfer, M., Bader, H., Industrial Crops and Products 8 1998, 105-112 AGRADECIMENTOS

Download