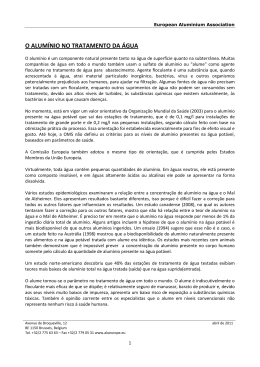

+ Entrevista: Alumínio é destaque em soluções de mobilidade urbana Alumínio reduz em 40 kg o peso da transmissão da Amarok, da Volks + Fundidos: Alumínio reduz em 40 kg o peso da transmissão da Amarok, da Volks + Transportes: Tetos de alumínio duram mais e ZF detalha as vantagens do uso do alumínio na fabricação da carcaça, da tampa de fechamento e dos garfos da caixa de câmbio do 4x4 A picape Amarok, novo lançamento da Volkswagen em produção na Argentina, foi projetada para saem mais barato para desempenhar a potência de um 4x4, mas com o conforto de um automóvel de passeio. O sistema de encarroçadora transmissão manual, com seis marchas, e fabricado pela ZF do Brasil, é exemplo de como esse conceito, + Especificação de Material: que ficou conhecido como car like, foi levado à risca em cada componente do off-road: com carcaça de Alumínio oferece 29% a mais de potencial de redução de peso que câmbio, tampa de fechamento e garfos de alumínio, o ZF Ecolite 6S 450 é considerado hoje um dos mais o aço de alta resistência leves do mercado; tem apenas 63 kg. “Só a carcaça, que pesa 23 kg e tem perfeita resistência + Sistemas: estrutural, se fosse fabricada em ferro fundido, pesaria em torno de 55 a 60 kg”, conta Thomas Schmidt, Sistemistas comandam projetos de inovação + Inovação: diretor operacional da ZF Sistemas de Transmissão. “Essa redução de peso morto de quase 40 kg se reverte em economia de peso, de freio, de consumo de combustível e de emissões atmosféricas, além Esportivos leves e de alta de maior potencial de transporte de carga (...) e em menor esforço do motorista para a troca de performance marchas”, complementa o engenheiro. Imagem: ZF Sistemas de Transmissão Sistema da transmissão que equipa a picape Amarok, da Volks, usa carcaça, garfos e tampa superior de fechamento de alumínio Os componentes de alumínio são todos fabricados com a liga AlSi9Cu3 (alumínio, silício e cobre), sendo a carcaça fundida e usinada na unidade de Monte Mor (em Campinas-SP) da Magal Indústria e Comércio. A possibilidade de injeção sob pressão do material foi, aliás, fator relevante da escolha do metal nãoferroso para a fabricação do componente, segundo Schmidt. “A injeção sob pressão permite a produção de estruturas de carcaças mais complexas porque, em função da densidade do alumínio, trabalhamos com paredes mais finas – o que significa em suma menos material e menor peso sem qualquer comprometimento dos requisitos de resistência”. Adicionalmente, o engenheiro explica que a fundição sob injeção permite obter um acabamento muito próximo ao esperado para o produto final, reduzindo assim a necessidade de usinagens adicionais ou outra etapa de desbaste, processo que também apresenta menor desgaste de ferramental quando do uso do metal leve. A escolha pelo alumínio e a possibilidade de manufatura via injeção sob pressão favoreceu ainda o design das peças, que ganharam reforços em partes expostas a cargas elevadas de tensão. “A fundição sob injeção dá maior liberdade ao projetista de prever, por meio de simulações, nervuras de reforço e de reentrâncias apenas em regiões sujeitas a maiores esforços de tensão, evitando paredes espessas em todo o componente, como se faz, por exemplo, quando se opta por ferro fundido”, explica Schmidt. Segundo ele, a geometria obtida pela injeção do alumínio em estado líquido permite o design de peças com formatos complexos e dimensões estreitas. “Quando se tem uma carcaça com variações de espessura muito significativas, é preciso usar o alumínio porque o ferro fundido não preenche todas as cavidades do molde, no momento da fundição”. Em termos de dirigibilidade, o uso do metal não-ferroso nas carcaças do sistema de transmissão também trouxe vantagens, mas não apenas por conta da leveza do material. É nas carcaças que ficam acondicionados os rolamentos, fabricados com ligas de aço. Como o aço e o alumínio têm coeficientes de variação térmica diferentes, o metal leve, quando o carro está em operação e o óleo atinge a temperatura média de 100ºC, se dilata mais do que o material ferroso, aliviando a pré-carga sobre o rolamento. “Com essa redução de pré-carga, pode acontecer uma redução de haste, que tende a reduzir a pressão da alavanca”. Para o motorista, a suave sensação é de menor esforço para fazer a mudança de marcha. Imagem: Volkswagen Conjunto de transmissão conta com um sistema de mudança de mono-haste inédito e patenteado pela ZF Desenvolvido com investimentos de R$ 40 milhões, o conjunto de transmissão conta com um sistema de mudança de mono-haste, e a relação de marchas com duas overdrives faz com que o motor trabalhe em rotações menores, o que também resulta em menor consumo de combustível, menor emissão de poluentes, menor nível de ruído e de vibração no veículo e menor desgaste do motor. A precisão dos engates de marchas foi obtido graças ao design das guias de seleção de marchas, que aumenta a precisão, possibilita condução esportiva e tem trocas mais rápidas e suaves. A ZF Ecolite 6S 450 é produzida em Sorocaba, e enviada para a planta da Volkswagen, em Pacheco, na Argentina. A Volkswagen Amarok é ainda equipada com componentes de suspensão fornecidos pela ZF e direção hidraúlica da ZF Sistemas de Direção, também utilizada hoje nas VW Touareg.

Download