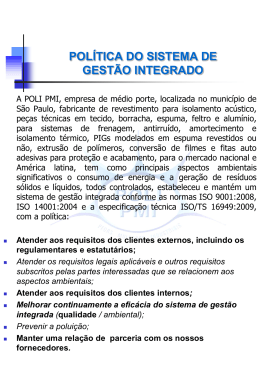

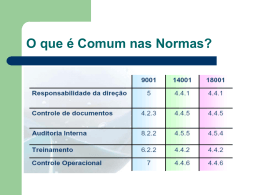

1 INSTITUTO FEDERAL DE EDUCAÇÃO, CIÊNCIA E TECNOLOGIA DO MARANHÃO. DEPARTAMENTO DE CIÊNCIAS HUMANAS E SOCIAIS CURSOS DE ENGENHARIA INDUSTRIAL ELÉTRICA E MECANICA ADMINISTRAÇÃO GESTÃO DA QUALIDADE Carlos Magno dos Anjos Veras SÃO LUIS – MARANHÃO MARÇO 2009 2 GESTÃO DA QUALIDADE A expansão da indústria no início do século XX e, particularmente, a invenção da produção em massa de Henry Ford fizeram surgir outro desenvolvimento extremamente importante na construção do edifício da moderna administração: o controle da qualidade. O controle da qualidade evoluiu para a administração da qualidade total. Dentro do contexto mundial, a busca da competitividade tem exercido um papel relevante para o aprimoramento e conquista de novos mercados. A Qualidade Total está sendo visualizada como uma forma de gerenciamento que, quando implementada, visa melhorar de modo contínuo o desempenho organizacional. A evolução da qualidade para a moderna administração da qualidade total é uma história que tem três períodos, filosofias ou “eras” principais. As três eras da história da qualidade: 1. Era da inspeção Produtos são verificados um a um. Cliente participa da inspeção. Inspeção encontra defeitos, mas não produz qualidade. 2. Era do controle estatístico: Produtos são verificados por amostragem. Departamento especializado faz controle da qualidade. Ênfase na localização de defeitos. 3. Era da qualidade total: Processo produtivo é controlado. Toda a empresa é responsável. Ênfase na prevenção de defeitos. Qualidade assegurada; sistema de administração da qualidade. 3 EVOLUÇÃO DA QUALIDADE (Feigenbaum) A qualidade tem existido desde os tempos em que os chefes tribais, reis e faraós governavam. Inspetores aceitavam ou rejeitavam os produtos se estes não cumpriam as especificações governamentais. O movimento da qualidade tem contribuído de forma marcante até os dias atuais na obtenção das vantagens competitivas junto às empresas. Segundo Feigenbaum (1994:20-22), a evolução da qualidade pode ser analisada sob várias etapas, conforme a figura vvv, tais como: 1a etapa (1900) CONTROLE DA QUALIDADE PELO OPERADOR Um trabalhador ou um grupo pequeno era responsável pela fabricação do produto por inteiro, permitindo que cada um controlasse a qualidade de seu serviço. 2 a etapa (1918) CONTROLE DA QUALIDADE PELO SUPERVISOR Um supervisor assumia a responsabilidade da qualidade referente ao trabalho da equipe, dirigindo as ações e executando as tarefas onde fosse necessário e conveniente em cada caso. 3 a etapa (1937) CONTROLE DA QUALIDADE POR INSPEÇÃO Esta fase surgiu com a finalidade de verificar se os materiais, peças, componentes, ferramentas e outros estão de acordo com os padrões estabelecidos. Deste modo seu objetivo é detectar os problemas nas organizações. 4 a etapa (1960) CONTROLE ESTATÍSTICO DA QUALIDADE Esta etapa ocorreu através do reconhecimento da variabilidade na indústria. Numa produção sempre ocorre uma variação de matéria-prima, operários, equipamentos etc. A questão não era distinguir a variação e sim como separar as variações aceitáveis daquelas que indicassem problemas. Deste modo surgiu o Controle Estatístico da Qualidade, no sentido de prevenir e atacar os problemas. Surgiram também as sete ferramentas básicas da qualidade na utilização da produção: Fluxograma, Folha de Verificação, Diagrama de Pareto, Diagrama de Causa e Efeito, Histograma, Diagrama de Dispersão e Carta de Controle. Esta etapa permaneceu restrita às áreas de produção e a nível de 4 chão de fábrica, se desenvolveu de forma lenta e é aplicada nas organizações até os dias de hoje. 5 a etapa (1980) CONTROLE DA QUALIDADE A qualidade passou de um método restrito para um mais amplo, o gerenciamento. Mas ainda continuou com seu objetivo principal de prevenir e atacar os problemas, apesar de os instrumentos se expandirem além da estatística, tais como: quantificação dos custos da qualidade, controle da qualidade, engenharia da confiabilidade e zero defeitos. Segundo Ferreira (1994:64), a qualidade passa para outra etapa, a Visão Estratégica Global, com o objetivo da sobrevivência da empresa e competitividade em termos mundiais para atender as grandes transformações que vêm ocorrendo no mercado. Figura vvv – Evolução da qualidade Fonte:http://www.eps.ufsc.br/disserta96/rossato/cap2/capitulo2.htm Acesso em 17/03/2008 5 O QUE É QUALIDADE DEFINIÇÃO DA QUALIDADE Qualidade é hoje uma palavra chave muito difundida nas empresas: fácil de falar e difícil de fazer. Ao mesmo tempo, existe pouco entendimento do que vem a ser qualidade. A definição da qualidade possui uma extrema diversidade de interpretação, dada por diversos autores, que procuram dar uma definição simples para que seja assimilável a todos os níveis das organizações. Precisa, para não gerar interpretações duvidosas; e abrangente, para mostrar sua importância em todas as suas atividades produtivas. O conceito de qualidade apresentado pelas principais autoridades da área são as seguintes: (JURAN, 1992:9) "Qualidade é ausência de deficiências" ou seja, quanto menos defeitos, melhor a qualidade. (FEIGENBAUM, 1994:8) "Qualidade é a correção dos problemas e de suas causas ao longo de toda a série de fatores relacionados com marketing, projetos, engenharia, produção e manutenção, que exercem influência sobre a satisfação do usuário." (CROSBY, 1986:31) "Qualidade é a conformidade do produto às suas especificações." As necessidades devem ser especificadas, e a qualidade é possível quando essas especificações são obedecidas sem ocorrência de defeito. (DEMING, 1993:56) "Qualidade é tudo aquilo que melhora o produto do ponto de vista do cliente". Deming associa qualidade à impressão do cliente, portanto não é estática. A dificuldade em definir qualidade está na renovação das necessidade futuras do usuário em características mensuráveis, de forma que o produto possa ser projetado e modificado para dar satisfação por um preço que o usuário possa pagar. (ISHIKAWA, 1993;43) "Qualidade é desenvolver, projetar, produzir e comercializar um produto de qualidade que é mais econômico, mais útil e sempre satisfatório para o consumidor." DIMENSÕES DA QUALIDADE Às definições anteriores pode-se acrescentar o estudo realizado por David A.Garvin, (1992). Ele mostrou que a qualidade sofre modificações simultâneas. Em função da sua organização e abrangência, Garvin procurou sistematizar os conceitos de qualidade em cinco abordagens: 6 1. ABORDAGEM TRANSCENDENTAL A qualidade dificilmente pode ser definida com precisão, ela é uma característica que torna o produto aceitável, não pela análise feita, mas pela prática e muitas vezes pela experiência. Assim pode-se dizer que a qualidade é apenas observável pela sua estética, mas não pode ser definida. Esta abordagem tem muito a ver com a beleza, o gosto e o estilo do produto. Exemplos de conceitos que caracterizam esta abordagem: "...uma condição de excelência que implica em ótima qualidade, distinta de má qualidade... Qualidade é atingir ou buscar o padrão mais alto em vez de se contentar com o mal feito ou fraudulento". (TUCHMAN, 1980: 38). "Qualidade não é uma idéia ou uma coisa concreta, mas uma terceira entidade independente das duas... Embora não se possa definir qualidade, sabe-se o que ela é " (PIRSIG, 1974:185). 2. ABORDAGEM BASEADA NA PRODUÇÃO Esta abordagem está baseada na produção concentrando-se no lado da oferta da equação, e se interessa basicamente pelas práticas relacionadas com a engenharia e a produção. A idéia é que, para produzir um produto que atenda plenamente às suas especificações, qualquer desvio implica numa queda de qualidade. As melhorias da qualidade levam a menores custos, pois evitam defeitos, tornando mais baratos os produtos, uma vez que para corrigi-los ou refazer o trabalho aumentam-se os custos. Todo produto deve atender às especificações estabelecidas pela empresa, pois qualquer desvio desclassifica o produto resultando numa queda da qualidade. Exemplos de conceitos que caracterizam esta abordagem: "Qualidade é o grau em que um produto específico está de acordo com o projeto ou especificação (GILMORE, 1974, 16 ). "Qualidade é a conformidade do produto às suas especificações." (CROSBY, 1979, 15). Para produzir produtos bons e aceitável ao consumidor, o processo tem que estar organizado, passando por um sistema de controle, verificando os itens de especificação do produto estabelecido como padrão. O sistema de produção automatizado facilita o operação e consegue-se um maior controle dos produtos na produção, isto torna o processo mais confiável para o consumidor. 3. ABORDAGEM BASEADA NO PRODUTO Esta abordagem vê a qualidade como uma variável precisa e mensurável. A diferença da qualidade está na diversidade de algumas características dos 7 elementos, ou de acordo com a quantidade de atributos de um produto; são características adicionais que agregam valor ao produto. Segundo Teboul (1991:49) " é necessário que exista algo mais ao produto, que nos fará escolher este ao invés de outro". Esse algo mais será a diferença em relação a outro produto. Exemplos de conceitos que caracterizam esta abordagem: "As diferenças na qualidade correspondem às diferenças na quantidade de alguns ingredientes ou atributos desejados " (ABBOTT, 1955: 126-27). "Qualidade refere-se às quantidades de atributos inestimáveis, contidos em cada unidade do atributo estimado " (LEFFLER, 1982: 67). 5. ABORDAGEM BASEADO NO VALOR Esta abordagem agrega qualidade em termos de custo e preço. Enfatiza a necessidade de um alto grau de conformação a um custo aceitável, para que o produto possa ser de qualidade. Um produto é de qualidade quando ele oferece um desempenho ou conformidade a um preço que seja aceitável pelo consumidor. As organizações procuram produzir os produtos com qualidade, mas com um custo baixo para ter uma aceitação no mercado e com um baixo preço para obter lucro. Exemplos de conceitos que caracterizam esta abordagem: "Qualidade é o grau de excelência a um preço aceitável e o controle da variabilidade é um custo razoável" (BROH, 1982: 3). "Qualidade quer dizer o melhor para certas condições do cliente. Essas condições são o uso e o preço de venda do produto". (FEIGENBAUM, 1961:1 ). 5. ABORDAGEM BASEADA NO USUÁRIO A definição da qualidade está baseada no usuário, procura-se desenvolver um produto que atenda às necessidades dos consumidores. Produtos de alta qualidade são os que satisfazem melhor as necessidades da maioria dos consumidores. Trata-se das funções básicas do produto. Exemplos de conceitos que caracterizam esta abordagem: "A qualidade é o grau com o qual um produto específico atende às necessidades dos consumidores específicos " (GILMORE , 1974: 16). "Qualidade é adequação ao uso" (JURAN, 1974: 2-2). (GARVIN, 1992: 59) identifica ainda oito dimensões com vistas a identificar seus elementos básicos: 8 1. DESEMPENHO Refere-se às características operacionais básicas de um produto. São as características finais do produto e do uso que o cliente deseja. 2. CARACTERÍSTICAS São os adicionais dos produtos, aqueles itens secundários que suplementam o funcionamento básico do produto. Em alguns casos é difícil separar as características do desempenho, pois as duas dimensões baseiam-se no funcionamento básico do produto. 3. CONFIABILIDADE Reflete a probabilidade de um mau funcionamento de um produto ou falha em um determinado período. Envolve o conserto e a manutenção do produto. O defeito deve ser corrigido com facilidade e o tempo de manutenção deve ser o menor possível. 4. CONFORMIDADE O grau em que o projeto e as características operacionais de um produto estão de acordo com padrões preestabelecidos. Nesta fase chegamos ao campo da industrialização e da produção. Este item está associado às técnicas de controle do processo, na verificação dos itens de controle e limites de especificações. Nesta visão um defeito se tornará um problema. 5. DURABILIDADE Uso proporcionado por um produto até ele se deteriorar fisicamente, ou seja o ciclo de vida útil do produto. Em certos produtos fica difícil interpretar a durabilidade quando é possível fazer reparos ou quando têm uma vida útil grande. Neste caso, a durabilidade passa a ser o uso que se consegue de um produto antes de ele se quebrar e que possa, de preferência, ser substituído por outro, ao invés de se realizar constantes reparos. 6. ATENDIMENTO A rapidez, cortesia, competência e facilidade de reparo. Os consumidores hoje não estão preocupados somente se o produto tem qualidade, mas também com a pontualidade da entrega, e com um bom relacionamento com o pessoal de atendimento. Levam também em consideração como eles reagem com as reclamações dos consumidores e as formas de tratamento da empresa devido a este fato. 9 7. ESTÉTICA Uma dimensão subjetiva. Relaciona-se com a aparência do produto, o que se sente com ele, qual seu som, sabor, cheiro, etc. É sem dúvida um julgamento pessoal e reflexo das preferências individuais. 8. QUALIDADE PERCEBIDA Uma dimensão subjetiva, resultado da falta de informações completas sobre um produto ou os atributos de serviço que levam os consumidores a fazer comparação entre marcas e daí inferir sobre qualidade. Reputação é um dos principais fatores que contribuem para a qualidade percebida. Exemplo: propaganda, marca do produto, participação no mercado, divulgação informal do produto, etc. Essa lista das oito dimensões juntas envolve vários conceitos da qualidade. A variedade destes conceitos explica a diferença entre cada abordagem, sendo que cada uma concentra-se numa diferente dimensão da qualidade, tais como: Abordagem baseada no produto reúne-se com o desempenho, característica e durabilidade. Abordagem baseada no usuário reúne-se com a estética e a qualidade percebida. Abordagem baseada na produção reúne-se com conformidade e confiabilidade. Nota-se que cada autor definiu qualidade sob um ponto de vista diferente, sendo inevitáveis os conflitos entre as diversas abordagens. FERRAMENTAS DA QUALIDADE São recursos utilizados que identificam e melhoram a qualidade dos produtos, serviços e processos. As ferramentas não são unicamente para solucionar problemas, elas devem também fazer parte de um processo de planejamento para alcançar objetivos. As ferramentas básicas da qualidade que serão descritas a seguir tem como objetivo demonstrar a aplicação de cada uma delas, os pré-requisitos para a construção, como fazer e relação entre cada ferramenta. Segundo Williams (1995:85) As ferramentas devem ser usadas para controlar a variabilidade, que é a quantidade de diferença em relação a um padrão, sendo que a finalidade das ferramentas é eliminar ou reduzir a variação em produto e serviço. Para manter os processos estáveis e com um nível de variação mínimo, usa-se duas estratégias: a- Padronização dos processos da empresa. 10 b- Controlar a variabilidade dos processos envolvendo as ferramentas adequadas, visando a sua redução. Os objetivos das ferramentas da qualidade segundo Oliveira (1995: 1 ), são: a- Facilitar a visualização e entendimento dos problemas. b- Sintetizar o conhecimento e as conclusões. c- Desenvolver a criatividade d- Permitir o conhecimento do processo e- Fornecer elementos para o monitoramento dos processos Para analisar a variabilidade nos processos, podemos utilizar várias ferramentas, sendo que as citadas a seguir não são as únicas, mas são as mais utilizadas. Folha de verificação Gráfico de Pareto Diagrama de causa e efeito Histograma Brainstorming 5W1H FOLHA DE VERIFICAÇÃO São formulários planejados nos quais os dados coletados são preenchidos de forma fácil e concisa. Registram os dados dos itens a serem verificados, permitindo uma rápida percepção da realidade e uma imediata interpretação da situação, ajudando a diminuir erros e confusões. Segundo Kume (1988: 11-17) as folhas de verificação podem apresentar-se de vários tipos como mostra a seguir: 1. FOLHA DE VERIFICAÇÃO PARA DISTRIBUIÇÃO DO PROCESSO DE PRODUÇÃO. É usado esse tipo de folha de verificação quando se quer coletar dados de amostras de produção. Lança-se os dados em um histograma para analisar a distribuição do processo de produção, coleta-se os dados, calcula-se a média e constroi-se uma tabela de distribuição de freqüência. À medida em que os dados são coletados são comparados com as especificações. Os dados coletados para este tipo de folha de verificação não podem ser interrompidos. Este tipo de folha de verificação é aplicado quando queremos conhecer a variação nas dimensões de um certo tipo de peça. Exemplo: Espessura da peça após o biscoito prensado no processo cerâmico. 11 2. FOLHA DE VERIFICAÇÃO DE ITENS DEFEITUOSOS. Este tipo de folha de verificação é usado quando queremos saber quais os tipos de defeitos mais freqüentes e números de vezes causados por cada motivo. 3. FOLHA DE VERIFICAÇÃO PARA LOCALIZAÇÃO DE DEFEITO É usada para localizar defeitos externos, tais como: mancha, sujeira, riscos, pintas, e outros. Geralmente esse tipo de lista de verificação tem um desenho do item a ser verificado, na qual é assinalado o local e a forma de ocorrência dos defeitos. Exemplo: Bolha estourada na superfície do vidrado, nas peças cerâmica. Esta folha nos mostra o local onde mais aparece o tipo da bolha. Esse tipo de folha de verificação é uma importante ferramenta para a análise do processo, pois nos conduz para onde e como ocorre o defeito. 4. FOLHA DE VERIFICAÇÃO DE CAUSAS DE DEFEITOS Este tipo de folha de verificação é geralmente usado para investigar as causas dos defeitos, sendo que os dados relativos à causa e os dados relativos aos defeitos são colocados de tal forma que torna-se clara a relação entre as causas e efeitos. Posteriormente os dados são analisados através da estratificação de causas ou do diagrama de dispersão. QUANDO USAR A FOLHA DE VERIFICAÇÃO Essas folhas de verificação são ferramentas que questionam o processo e são relevantes para alcançar a qualidade. São usadas para: Tornar os dados fáceis de obter e utilizar Dispor os dados de uma forma mais organizada Verificar a distribuição do processo de produção: coleta de dados de amostra da produção. Verificar itens defeituosos: saber o tipo de defeito e sua percentagem Verificar a localização de defeito: mostrar o local e a forma de ocorrência dos defeitos. Verificar as causas dos defeitos. Fazer uma comparação dos limites de especificação. Investigar aspectos do defeito: trinca, mancha, e outros Obter dados da amostra da produção Determinar o turno, dia, hora, mês e ano, período em que ocorre o problema. Criar várias ferramentas, tais como: diagrama de Pareto, diagrama de dispersão, diagrama de controle, histograma, etc. PRÉ-REQUISITOS PARA CONSTRUÇÃO DA FOLHA DE VERIFICAÇÃO Identificar claramente o objetivo da coleta de dados: quais são e os mais importantes defeitos. 12 Decidir como coletar os dados: como serão coletados os dados? Quem irá coletar os dados? Quando serão coletados os dados? Qual o método será utilizado para coleta dos dados? Estipular a quantidade de dados que serão coletados: tamanho da amostra. Coletar os dados dentro de um tempo específico: decidir o tipo de folha de verificação a ser usada, decidir se usar número, valores ou símbolos, fazer um modelo da folha de verificação. COMO FAZER FOLHA DE VERIFICAÇÃO Elaborar um tipo de folha de verificação de forma estruturada adequada a ser analisada, que permite um fácil preenchimento. Definir a quantidade e o tamanho da amostra dos dados. Definir onde será feita a coleta dos dados Determinar a freqüência com que serão coletados os dados (diário, semanal, ou mensal). Escolher quem deverá coletar os dados. Através da folha de verificação realizar a coleta dentro do planejado. DIAGRAMA DA PARETO O diagrama ou gráfico de Pareto é assim definido no Japão segundo Karatsu and Ikeda ( 1985: 25): "É um diagrama que apresenta os itens e a classe na ordem dos números de ocorrências, apresentando a soma total acumulada." Nos permite visualizar diversos elementos de um problema auxiliando na determinação da sua prioridade. É representado por barras dispostas em ordem decrescente, com a causa principal vista do lado esquerdo do diagrama, e as causas menores são mostradas em ordem decrescente ao lado direito. Cada barra representa uma causa exibindo a relevante causa com a contribuição de cada uma em relação à total. É uma das ferramentas mais eficientes para encontrar problemas. Para traçar, deve ser repetida várias vezes para cada um dos problemas levantados, tomando os itens prioritários como problemas novos. O diagrama de Pareto descreve as causas que ocorrem na natureza e comportamento humano, podendo assim ser uma poderosa ferramenta para focalizar esforços pessoais em problemas e tem maior potencial de retorno. QUANDO USAR O DIAGRAMA DE PARETO Para identificar problemas. Para encontrar as causas que atuam em um defeito. Para descobrir problemas e suas causas; problema (erro, falhas, gastos, retrabalhos, etc.) causas (operador, equipamento, matéria-prima, etc.). Para melhor visualizar uma ação (atividade, tarefa, operação). 13 Para priorizar a ação (atividade, tarefa, operação). Confirmar os resultados de melhoria implantada. Verificar a situação antes e depois do problema, devido às mudanças efetuadas no processo. Detalhar as causas maiores em partes específicas, eliminando a causa de um problema. Estratificar uma ação (detalhar, descrever as partes componentes) Identificar os itens que são responsáveis por os maiores impactos. Para definir as melhorias de um projeto, tais como: principais fontes de custo e causas que afetam um processo na escolha do projeto, em função de número de não conformidade, e outros. PRÉ-REQUISITOS PARA A CONSTRUÇÃO DO DIAGRAMA DE PARETO Coleta de dados Folha de verificação Calcular as freqüências relativa e acumulada na ocorrência de cada item. Estratificação, separando o problema em proporções ou família. COMO FAZER O DIAGRAMA DE PARETO Selecionar o que vai ser analisado, e o tipo de problema. Determinar o método e o período para coletar os dados. Coletar os dados de acordo com sua causa e assunto. Estabelecer um período de tempo para coletar dados, tais como: horas, dias, semanas, meses, etc. Reunir os dados dentro de cada categoria Traçar dois eixos, um vertical e um horizontal de mesmo comprimento. No eixo vertical da direita, fazer uma escala de 0% a 100%, e na esquerda uma escala de 0% até o valor total. No eixo horizontal fazer uma escala de acordo com o número de itens. Listar as categorias em ordem decrescente de freqüência da esquerda para a direita. Os itens de menos importância podem ser colocados dentro de uma categoria "outros" que é colocada na última barra à direita do eixo. Calcular a freqüência relativa e a acumulada para cada categoria, sendo que a acumulada será mostrada no eixo vertical e à direita. DIAGRAMA DE CAUSA E EFEITO (Diagrama de Espinha de Peixe ou Diagrama de Ishikawa) "É uma representação gráfica que permite a organização das informações possibilitando a identificação das possíveis causas de um determinado problema ou efeito." OLIVEIRA ( 1995: 29). 14 Mostra-nos as causas principais de uma ação, as quais dirigem para as subcausas, levando ao resultado final. Foi desenvolvido em 1943 por Ishikawa na Universidade de Tóquio. Ele usou isto para explicar como vários fatores poderiam ser comuns entre si e estar relacionados. Disponível em: www3.uji.es/~agrandio/calidad/Espina.jpg 1403 x 992 - 68k QUANDO USAR DIAGRAMA DE CAUSA E EFEITO Quando há necessidade de identificar todas as causas possíveis de um problema. Para obter melhor visualização da relação entre a causa e efeito delas decorrentes (de um problema qualquer) Classificar as causas fatorando (decompondo) em sub-causas, sobre um efeito ou resultado. Para saber quais as causas que estão provocando este problema. Identificar com clareza a relação entre os efeito, e suas prioridades. Em uma análise dos defeitos: perdas, falhas, desajuste do produto, etc. com o objetivo de identificá-los e melhorá-los. PRÉ-REQUISITOS PARA CONSTRUIR O DIAGRAMA DE CAUSA E EFEITO Obter sugestões de possíveis causas do problema ( Brainstorming) das pessoas envolvida no processo. 15 Utilizar o Diagrama de Pareto, para revelar a causa mais dominante. COMO FAZER UM DIAGRAMA DE CAUSA E EFEITO Identificar e descrever o problema a ser analisado de forma objetiva. Escrever o efeito ou problema em um retângulo no lado direito do gráfico, e na espinha dorsal ao lado esquerdo, as causas primárias e secundária, fazendo a pergunta "porque isto ocorre? ". Reunir um grupo de pessoas fazendo um Brainstorming sobre as possíveis causas do problema em estudo. Anotar as possíveis causas e quando houver uma quantia razoável de idéias, agrupá-los por afinidade, preenchendo o diagrama. Revisar todo o diagrama para verificar se nada foi esquecido Analisar o gráfico no sentido de encontrar a causa principal, observando as causas que aparecem repetidas, se estas causas estão relacionadas com o efeito. Se eliminar a causa reduz o efeito, obtenha o consenso de todos do grupo. BRASSARD (1985) HISTOGRAMA São gráficos de barras que mostram a variação sobre uma faixa específica. JURAN (1989). O histograma foi desenvolvido por Guerry em 1833 para descrever sua análise de dados sobre crime. Desde então, os histogramas tem sido aplicados para descrever os dados nas mais diversas áreas. "É uma ferramenta que nos possibilita conhecer as características de um processo ou um lote de produto permitindo uma visão geral da variação de um conjunto de dados." ROSALES (1994:52). A maneira como esses dados se distribuem contribui de uma forma decisiva na identificação dos dados. Eles descrevem a freqüência com que variam os processos e a forma de distribuição dos dados como um todo. PALADINI (1994). QUANDO USAR O HISTOGRAMA São várias as aplicações dos histogramas dentre elas destacam-se: Para verificar a quantidade de produtos não - conforme. Determinar a dispersão dos valores de medidas em peças. Em processos que necessitam ações corretivas. Para encontrar e mostrar através de gráfico o número de unidades por cada categoria. PRÉ-REQUISITOS PARA CONSTRUIR UM HISTOGRAMA Coleta de dados Calcular os parâmetros: amplitude "R", classe "K", freqüência de cada classe, média e desvio padrão. 16 COMO FAZER UM HISTOGRAMA Coletar os dados com número maior de trinta. Determinar a amplitude "R": R= maior valor - menor valor Determinar a classe "K". Escolha o número da classe usando o bom senso. K= Determinar o intervalo da classe "H". R=H K Determinar o limite da classe. O maior e o menor valor levantado na coleta de dados da amostra. Determinar a média de cada classe: soma do limite superior + inferior dividido. Determinar a freqüência de cada classe. Fr = F / n . 100 Construir o gráfico, no eixo vertical à altura da classe com a freqüência calculada e no eixo horizontal o intervalo de cada classe. FLUXOGRAMA DEFINIÇÃO É um resumo ilustrativo do fluxo das várias operações de um processo. Este documenta um processo, mostrando todas as etapas deste. GITLOW (1993: 67) É uma ferramenta fundamental, tanto para o planejamento ( elaboração do processo) como para o aperfeiçoamento ( análise, crítica e alterações) do processo. O fluxograma facilita a visualização das diversas etapas que compõem um determinado processo, permitindo identificar aqueles pontos que merecem atenção especial por parte da equipe de melhoria. NUCLEN (85). É basicamente formado por três módulos: 17 1. Início (entrada) - assunto a ser considerada no planejamento 2-Processo - consiste na determinação e interligação dos módulos que englobam o assunto. Todas as operações que compõe o processo. 3. Fim (saída) - fim do processo, onde não existe mais ações a ser considerada. QUANDO USAR UM FLUXOGRAMA Para identificar o fluxo atual ou o fluxo ideal do acompanhamento de qualquer produto ou serviço, no sentido de identificar desvios. Para verificar os vários passos do processo e se estão relacionados entre si. Na definição de projeto, para identificar as oportunidade de mudanças, na definição dos limites e no desenvolvimento de um melhor conhecimento de todos os membros da equipe. Nas avaliações das soluções, ou seja, para identificar as áreas que serão afetadas nas mudanças propostas. etc. PRÉ-REQUISITOS PARA CONSTRUIR UM FLUXOGRAMA Conhecer o processo. COMO FAZER UM FLUXOGRAMA Todas as pessoas devem estar envolvidas na montagem do fluxograma, isto é, pessoas que realmente participam do processo. Identificar as fronteiras do processo, mostrando o início e o fim, usando sua simbologia adequada. Documentar cada etapa do processo, registrando as atividades, as decisões e os documentos relativos ao mesmo. Fazer uma revisão para verificar se alguma etapa não foi esquecida, ou se foi elaborada de forma incorreta. Discutir com a equipe, analisando como o fluxograma foi completado, certificando-se da coexistência do mesmo e como o processo se apresenta. 18 EXEMPLO DE FLUXOGRAMA Fluxograma Disponível em: farm2.static.flickr.com/1272/997116680_3aef4a... BRAINSTORMING "É um grupo de pessoas na qual um tema é exposto e que através de livre associação de pensamento começam surgir idéias associadas a este tema." Seminário: Gerenciamento estratégico para a Qualidade. A filosofia básica do Brainstorming é deixar vir à tona todas as idéias possíveis sem criticar durante a sua exposição. O objetivo é obter o maior número 19 possível de sugestões, para fazer posteriormente o julgamento. Brainstorming, não determina uma solução, mas propõe muitas outras. O QUANDO USAR UM BRAINSTORMING Para conhecer e solucionar um problema, nas listagens das possíveis causas e soluções. No desenvolvimento de um novo produto, e das características do produto. E várias outras aplicações, pois é uma técnica muito flexível. PRÉ-REQUISITOS PARA CONSTRUIR UM BRAINSTORMING Constituir um grupo de pessoas. Designar um líder para coordenar o grupo. Folha de verificação para anotar as idéias. COMO FAZER UM BRAINSTORMING Organizar um grupo de pessoas. Selecionar um líder e um secretário para o grupo. Definir o problema a ser discutido. Anotar todas as idéias sugeridas. Manter todos os participantes envolvidos. Tentar obter o maior número de idéias. Analisar e julgar todas as idéias. Este julgamento pode ser feito no grupo ou em outra sessão. Selecionar, com o grupo, as idéias mais adequadas ao objetivo. 5W1H DEFINIÇÃO É um documento de forma organizada que identifica as ações e as responsabilidades de quem irá executar, através de um questionamento, capaz de orientar as diversas ações que deverão ser implementada. Segundo Oliveira (1995: 113) "5W1H deve ser estruturado para permitir uma rápida identificação dos elementos necessários à implantação do projeto." Os elementos pode ser descritos como: WHAT - O que será feito (etapas) HOW - Como deverá ser realizado cada tarefa/etapa (método) WHY - Por que deve ser executada a tarefa (justificativa) 20 WHERE - Onde cada etapa será executada (local) WHEN - Quando cada uma das tarefas deverá ser executada (tempo) WHO - Quem realizará as tarefas (responsabilidade) QUANDO USAR 5W1H Para referenciar as decisões de cada etapa no desenvolvimento do trabalho. Na Identificação de ações e responsabilidades de cada um na execução das atividades No planejamento das diversas ações que serão desenvolvidas no decorrer do trabalho. PRÉ-REQUISITOS PARA CONSTRUIR UM 5W1H Reunir um grupo de pessoas. Escolher um líder para orientar as diversas ações para cada pessoa. COMO FAZER UM 5W1H O que? (What) Construir uma tabela com as diversas questões; What, How, Why, Where e When. Fazer questionamentos sobre cada item Anotar as decisões em cada questão considerada de sua atividade. Quem? (Who) Quando? Onde? (When) (Where) Como? (How) Preparar Departamento Aumentar a novos de Marketing gama de roteiros produtos para venda oferecidas ao público, ampliando o leque de clientes potenciais Nos próximos 3 meses os roteiros devem estar definidos No Departamento de Marketing (pesquisa externa pode ser necessária) Consulta à revistas especializadas, benchmarking de agências concorrentes e pesquisa junto a potenciais clientes Alterar a estratégia de publicidade Nos próximos 5 meses uma nova campanha publicitária deverá estar definida Na Agência Contratada (com apoio do pessoal interno) Através de análise das classes sociais não atendidas pela agência, deverá ser elaborado uma campanha abrangente e veiculada através de todos os canais de comunicação necessários (não somente os atuais) Departamento de Marketing e Agência de Publicidade Contratada Porquê? (Why) Alterar o foco da agência para atingir todas as classes sociais, ampliando o número de clientes potenciais 21 Existe uma variação desta ferramenta, chamada 5W1H+1H. Além das perguntas anteriores, adiciona-se "quanto irá custar (How Much)?" no plano. QUALIDADE TOTAL DE DEMING Em 1950 a Union of Japanese Scientists and Engineers convidou William Edwards Deming para ministrar o mesmo curso-padrão de estatística que ele havia ajudado a criar. Sua platéia, a princípio, era formada por técnicos e engenheiros. William Edwards Deming (1900 – 1993) Fonte: mfiles.ae.krakow.pl/mfiles/tqm/foto/deming.jpg Deming disse que a melhoria da qualidade (que ele definiu como a redução da variabilidade) era o caminho para a prosperidade, por meio do aumento da produtividade, da redução de custos, da conquista de mercados e da expansão do emprego. Deming usou a representação de um sistema para introduzir a idéia da corrente de clientes – em cada estágio do processo, o estágio precedente é o fornecedor e o estágio seguinte é o cliente. Desse modo a corrente de clientes começa nos fornecedores de insumos e termina no cliente que é quem paga a conta e sustenta a empresa. Em 1982, como texto de apoio a seus cursos, Deming publicou o livro Quality, productivity and competitive position, que se transformou em Out of the crisis (no Brasil, Qualidade: a revolução da administração) em 1986. Nesse livro, Deming discorre sobre um método para a administração da qualidade. Trata-se do método Deming, que compreende 14 princípios: Deming também foi o divulgador do “Ciclo de Shewhart”, um plano de ação para colocar em prática os 14 princípios, mas que ficou conhecido como o “Ciclo de Deming” ou ciclo PDCA. PLAN (1) = Estudar um processo e planejar seu aprimoramento. DO (2) = Implementar a mudança. 22 CHECK (3) = Observar os efeitos. ACTION (4) = Estudar os resultados. Passo 5 – Repetir o passo 1 com o conhecimento acumulado. Passo 6 – Repetir o passo 2, e assim por diante. Segundo Deming a Qualidade de um produto ou serviço apenas pode ser definida pelo cliente. A Qualidade é, assim, um termo relativo que vai mudando de significado à medida que as necessidades dos clientes evoluem. Para corresponder ou exceder as expectativas dos clientes os gestores têm de compreender a importância das pesquisas junto dos consumidores , as teorias e o pensamento estatístico e a aplicação dos métodos estatísticos aos processos. Nas definições extraídas dos seus escritos nota-se a ênfase posta nos métodos quantitativos, cujos resultados, aplicados aos produtos, resultará em: grau previsível de uniformidade devido a uma reduzida variabilidade custos menores adequação ao mercado. No seu livro "Out of the Crisis" Deming é cauteloso na definição de Qualidade pois é difícil traduzir as necessidades futuras dos clientes em características mensuráveis de forma a que o produto possa ser desenhado para satisfazer o cliente a um preço que este esteja disposto a pagar. Deming enunciou, em 1989,os 14 princípios a que a gestão devia obedecer. São eles: 1. Criar constância de propósitos, ou seja, recursos permanentes, para a melhoria dos produtos e serviços, de forma a que a organização seja competitiva, permaneça no mercado e proporcione empregos. A Direção da organização deve dar prioridade às suas preocupações de longo prazo e investir numa caminhada inovadora para satisfazer o melhor possível as necessidades dos seus clientes. 2. Adotar uma nova filosofia. Os atrasos, os erros e a falta de uma política de formação já não podem ser tolerados sendo necessária uma transformação na abordagem da gestão ocidental. 3. Cessar com a dependência da inspeção como forma de atingir a qualidade pois o corolário dessa prática é a aceitação do defeito. Deve-se antes prevenir e investir na eliminação dos defeitos, colocar a qualidade do produto em primeiro lugar e controlar por amostragem. 23 4. Acabar com a prática da escolha dos fornecedores através dum único critério - o preço. O preço é apenas um custo que deve ser avaliado conjuntamente com a qualidade ou não qualidade do fornecimento. O importante é minimizar os custos totais. Assim, devem ser estabelecidas novas regras sobre as compras e as relações a longo prazo com os fornecedores devem ser desenvolvidas. 5. Melhorar constante e permanentemente o sistema de produção. 6. Instituir a formação usando métodos modernos. Exigem-se sempre novas capacidades que se harmonizam com as alterações respeitantes aos materiais, métodos, desenho, equipamentos e serviços. 7. Instituir a liderança. Estabelecer novas formas de dirigir com base em relatórios sobre a qualidade. 8. Eliminar o medo. Evitar um estilo autoritário de gestão para que todos possam trabalhar com eficiência. Encorajar a comunicação e dar liberdade aos funcionários para questionar, propor e reportar dificuldades. 9. Derrubar as barreiras entre os departamentos. As pessoas devem trabalhar em equipa e a comunicação entre os serviços é indispensável. A existência de círculos de qualidade multidisciplinares contribuem para o enriquecimento das tarefas e das soluções. 10. Eliminar slogans e metas numéricas. A maioria dos problemas de qualidade tem a ver com os processos e sistemas que são criados pelos gestores. 11. Abandonar a gestão por objetivos com base em indicadores quantitativos. Esses indicadores realçam a quantidade em detrimento da qualidade. Usar métodos estatísticos para melhoria contínua da qualidade e da produtividade. 12. Não classificar nem ordenar o desempenho dos trabalhadores. 13. Instituir um programa de educação e auto-melhoramento. 14. Estruturar a gestão de forma a levar a cabo os 13 pontos anteriores. Obter o empenhamento de todos os trabalhadores no sentido da mudança. Adotou um método de abordagem sistemática para a resolução de problemas conhecido como PDCA (Plan, Do, Check, Action), ou ciclo de Shewhart. 24 JURAN Juran define Qualidade como adequação ao uso. A palavra produto (bem ou serviço) refere-se ao output de um processo e é necessário encontrar o equilíbrio entre as características positivas do produto e a não existência de deficiências no produto. Essas características positivas não se referem a componentes luxuosos mas sim a características técnicas dum produto que foi desenhado para corresponder às necessidades dos clientes. As deficiências causam problemas aos clientes e portanto provocam a sua não satisfação. O cliente é qualquer pessoa que lida com o produto, incluindo os que o desenvolvem, os clientes internos, e os que lidam com o produto acabado, os clientes externos. Para Juran a gestão da Qualidade tem 3 pontos fundamentais, a famosa trilogia: O planejamento da qualidade: Identificar os clientes, determinar as suas necessidades, criar características de produto que satisfaçam essas necessidades, criar os processos capazes de satisfazer essas necessidades e transferir a liderança desses processos para o nível operacional. A melhoria da qualidade: Reconhecer as necessidades de melhoria, transformar as oportunidades de melhoria numa tarefa de todos os trabalhadores, criar um conselho de qualidade que selecione projetos de melhoria, promover a formação em qualidade, avaliar a progressão dos projetos, premiar as equipas vencedoras, publicar os resultados, rever os sistemas de recompensa para aumentar o nível de melhorias e incluir os objetivos de melhoria nos planos de negócio da empresa. O controle da qualidade: avaliar o nível de desempenho atual, comparar com os objetivos fixados, tomar medidas para reduzir a diferença entre o desempenho atual e o previsto. Juran baseia a sua abordagem nas necessidades do cliente e não defende necessariamente a reestruturação da organização. Seqüência de Juran: 25 Prova da necessidade de melhoria Identificação de projetos Organização para guiar e dirigir projetos Organização para diagnosticar e analisar projetos Diagnóstico dos problemas para identificar causas Ações corretivas para as constatações Quebra de barreiras na resistência cultural à mudança Controle de novos níveis CROSBY A abordagem de Crosby baseia-se na prevenção. A idéia de que os erros são inevitáveis é falsa. Compete aos gestores através das suas atitude e práticas, nomeadamente através do reconhecimento, desenvolver o compromisso com a prevenção e eleger como objetivo principal "zero defeitos". Se, por exemplo, for privilegiado o prazo de execução em relação à qualidade então o trabalho vai focar-se nesse parâmetro. Para Crosby, Qualidade está associada aos seguintes conceitos: "zero defeitos", "fazer certo à primeira", "os quatro absolutos da qualidade", "o processo de prevenção", "a vacina da qualidade" e os 6 C's. "Zero defeitos" não significa que o produto tenha de ser perfeito. Significa que todos os indivíduos, na organização, estão comprometidos em satisfazer os requisitos à primeira. O dia "zero defeitos" permite à gestão de topo reafirmar o seu compromisso com a qualidade. Os 4 absolutos: 1. A prevenção deve ser a linha de conduta generalizada. 2. Os custos de qualidade servem como ferramenta de gestão para avaliar e atribuir recursos. 3. O padrão "zero defeitos" deve ser a filosofia do trabalho. 4. A conformidade com as especificações deve ser a linguagem padronizada em relação ao nível de qualidade que se pretende obter. 26 Crosby vê os problemas como bactérias da não conformidade, daí a necessidade de vacinas com anticorpos que sirvam para prevenir a existência de problemas. A sua "vacina da qualidade" consiste em três ações da gestão: determinação, formação e implementação. A responsabilidade da administração contínua da vacina pertence à gestão de topo. Os seis C's: 1. Compreensão ou a importância de perceber o que significa Qualidade 2. Compromisso da gestão de topo que começa por definir a política de Qualidade 3. Competência, resultado dum plano de formação e crítico para a implantação do movimento de melhoria da qualidade de forma metódica. 4. Comunicação, para que todos na organização adquiram uma cultura corporativa da qualidade. 5. Correção, baseada na prevenção e desempenho. 6. Continuação que enfatiza o processo de melhoria da qualidade como uma "forma de estar" da organização Para Crosby qualidade significa conformidade com os requisitos. A qualidade deve ser definida em termos quantitativos para ajudar a organização a agir com base em metas tangíveis. A qualidade deve ser medida regularmente através do custo provocado por fazer as coisas mal. Para ajudar os gestores na avaliação dos custos dos erros desenvolveu a seguinte fórmula: Custo da Qualidade = Preço da Conformidade (POC) + Preço da não conformidade (PONC) POC - refere-se ao custo por fazer bem à primeira PONC - fornece informação à gestão acerca dos custos perdidos e uma indicação do progresso à medida que a organização melhora Crosby definiu a política de qualidade como o estado de espírito dos funcionários duma organização sobre a forma como devem fazer o trabalho. Se não existir uma política formal estabelecida pela gestão cada um estabelece a sua. Seqüência de passos para um programa de melhoria da qualidade: 27 1. Compromisso da gestão de topo em relação à qualidade. A Direção da organização deve estar convencida da necessidade da melhoria da qualidade e exprimi-lo claramente através dum documento escrito que defina a política de qualidade da organização. Deve exprimir o que cada um deve fazer para responder às necessidades dos clientes. 2. Equipas de melhoria da qualidade. A Direção deve estabelecer uma equipa para supervisionar a melhoria da qualidade em todos os departamentos. O papel da equipa é avaliar o que é necessário em cada departamento e levar a cabo tudo o que respeita à política geral da qualidade da organização. 3. Medida da qualidade. Os indicadores de qualidade devem ser introduzidos de forma a identificar as necessidades de melhoria. 4. Avaliação do custo da não qualidade. As equipas da melhoria da qualidade deverão fazer uma estimativa dos custos da não qualidade de forma a identificar zonas prioritárias em que as ações serão imediatamente rentáveis. 5. Tomada de consciência das necessidades da qualidade. Os funcionários deverão compreender a importância do respeito pelas especificações e o custo das não conformidades. 6. Ações corretivas. As oportunidades para as ações corretivas são desencadeadas nas etapas 3 e 4. 7. Planejar um programa "zero defeitos". Uma comissão ad hoc deve ser constituída na equipa da melhoria da qualidade. Esta comissão deverá desencadear um programa "zero defeitos" apropriado às necessidades da organização e à sua cultura. 8. Formação dos responsáveis e inspetores. Desde o início do programa, aos diferentes níveis de responsabilidade, os dirigentes devem ser formados para implementar o que lhes compete no programa global de melhoria da qualidade. 9. Instituir "um dia zero defeitos" para que o conjunto dos funcionários da organização seja sensibilizado nas novas normas de desempenho. 10. Definição de objetivos. Para transformar os compromissos em ação os indivíduos e os grupos devem ser encorajados a estabelecerem metas de aperfeiçoamento. Para isso, cada responsável define, com os membros da sua equipa, os objetivos específicos a atingir cujos resultados sejam mensuráveis. Estes objetivos podem ser do conhecimento de todos e o seu progresso pode ser avaliado em reuniões regulares. 11. Eliminar as causas dos erros. Os empregados devem ser encorajados a comunicar as dificuldades que têm em atingir as suas metas de aperfeiçoamento e na remoção das causa de erros. 28 12. Reconhecimento. Deve ser manifestado publicamente (mas não financeiramente) o reconhecimento àqueles que atingem os seus objetivos de forma regular. 13. Círculos de qualidade. Os especialistas em Qualidade e as pessoas particularmente motivadas pelo progresso da melhoria da qualidade devem-se encontrar regularmente a fim de trocarem idéias e experiências. 14. Recomeçar e progredir sempre. O conjunto de passos anteriores deve ser iniciado com regularidade, o que renova o compromisso dos antigos funcionários e introduz os novos no processo. QUALIDADE TOTAL DE FEIGENBAUM Em 1961, Armand V. Feigenbaum apresentou uma versão evoluída das proposições publicadas 10 anos antes, a qual deu o nome de controle da qualidade total (TQC – Total Quality Control). Armand V. Feigenbaum Fonte: www.geocities.com/.../Node/8639/Feigenbaum.jpg 155 x 209 pixels - 14k A idéia do TQC tinha pedra fundamental uma definição de qualidade em que o interesse do cliente era o ponto de partida: A qualidade quem estabelece é o cliente e não os engenheiros, nem o pessoal de marketing ou a alta administração... A qualidade de um produto ou serviço pode ser definida como o conjunto total das características de marketing, engenharia fabricação e manutenção do produto ou serviço que satisfazem às expectativas do cliente. Qualidade, portanto, não seria apenas conformidade do produto ou serviço com as especificações, que era a acepção da era da inspeção. A qualidade teria que ser embutida no produto ou serviço desde o começo, com base nos desejos e interesses do cliente. Na nova concepção de Feigenbaum, a qualidade deixa de ser um atributo apenas do produto ou serviço. A qualidade é um problema de todos e envolve 29 todos os aspectos da operação da empresa. Essa idéia implica a existência de um sistema da qualidade que é: “... a estrutura operacional de trabalho, em relação à qual toda a empresa está de acordo, documentada em procedimentos técnicos e administrativos, efetivos e integrados, que orienta as ações das pessoas, máquinas e informações, da maneira melhor e mais prática para assegurar a satisfação do cliente com a qualidade e o custo econômico da qualidade”. A administração da qualidade começaria na administração superior, da qual viriam a inspiração e a coordenação do sistema de qualidade. Desse modo, o papel da administração da qualidade resumir-se-ia em procurar garantir a satisfação do cliente e ao mesmo tempo garantir os interesses econômicos da empresa. Dentro da idéia do TQC, o fator humano desempenha papel primordial. Feigenbaum dizia que, no final das contas, todo produto ou serviço era realizado por um par de mãos humanas, e que, portanto, a obtenção da qualidade dependia da participação e do apoio das pessoas. As idéias de Feigenbaum a respeito do TQC tiveram grande repercussão, embora sua adoção não acompanhasse o mesmo ritmo. Esse relativo desinteresse mudou rapidamente quando se descobriu que o antigo inimigo derrotado na Segunda Guerra tinha prestado atenção e colocado em prática não apenas essas idéias, mas também muitas outras técnicas e conceitos de administração da qualidade. Feigenbau definiu, nos anos 50, o conceito de controle da qualidade total: "um sistema eficiente para a integração do desenvolvimento da qualidade, da manutenção da qualidade e dos esforços de melhoramento da qualidade dos diversos grupos numa organização, para permitir produtos e serviços mais econômicos que levem em conta a satisfação total do consumidor". Para Feigenbaum a Qualidade é uma filosofia de gestão e um compromisso com a excelência. A Qualidade: 1. é o único objetivo da organização 2. é determinada pelos clientes 3. pressupõe trabalho em grupo (círculos de qualidade) 4. exige o compromisso da gestão de topo 5. exige o empowerment (aumento da capacidade de decisão dos trabalhadores e redução dos níveis hierárquicos) 30 Defende que a qualidade deve ser projetada e embutida nos produtos, não podendo ser obtida somente a partir da inspeção dos mesmos. Para amparar esta exigência defende que a empresa estruture um Sistema de Qualidade. Define o Sistema de Qualidade Total como a combinação da estrutura operacional de trabalho de toda a organização documentada em procedimentos de gestão e técnicos, efetivos e integrados, para o direcionamento das ações coordenadas de mão de obra, máquinas e informações da organização, de acordo com os melhores e mais práticos meios de assegurar a satisfação quanto à qualidade e custos. O Sistema de Qualidade deve ser estruturado e planejado e não desenvolvido de forma casual. Os seus princípios devem incluir: Orientação para o cliente Integração de atividades por toda a organização Atribuições claras ao pessoal, tendo em vista a obtenção da qualidade Atividades específicas para controle de fornecedores Identificação total dos equipamentos de qualidade Conscientização de toda a organização Eficácia real das ações corretivas Controle contínuo do sistema, incluindo previsão e realimentação da informação. Auditoria periódica das atividades do sistema Feigenbaum sugere uma série de partes componentes ou subsistemas básicos que devem estar baseados em procedimentos documentados, tendo como macro referência o Manual de Qualidade: 1. Avaliação da qualidade antes do início da produção 2. Planejamento da qualidade e do processo 3. Planejamento, avaliação e controle da qualidade dos materiais adquiridos. 4. Avaliação e controle da qualidade do produto e do processo 5. Realimentação da informação da qualidade 6. Equipamento da informação da qualidade 7. Formação e orientação para a qualidade e desenvolvimento do pessoal 8. Qualidade na assistência técnica 9. Gestão da função controle da qualidade 10. Estudos especiais sobre a qualidade 31 KAORU ISHIKAWA Quando as forças de ocupação americanas desembarcaram no Japão, em 1945, depararam imediatamente com um grande obstáculo: as falhas no serviço telefônico eram demasiadamente comuns. O sistema japonês de telefones não era uma ferramenta confiável; a qualidade do equipamento era instável e baixa. Conhecendo esses defeitos, as forças americanas ordenaram à indústria de telecomunicações do Japão que começasse a usar o moderno controle da qualidade e tomasse providências para educar o pessoal das empresas desse ramo. Foi esse o começo do controle estatístico da qualidade no Japão, em maio de 1945. O fato de o Japão ser um país sem recursos naturais, que deveria sobreviver com a exportação de produtos, tornou a qualidade uma obsessão nacional. Engenheiros industriais começaram um intenso programa de mobilização, pesquisas e visitas a outros países, objetivando identificar quais seriam e de onde deveria trazer as técnicas que ajudariam o país a recuperar-se por meio do aprimoramento da qualidade de seus produtos. Foi essa uma das razões das visitas de Deming e outros especialistas ao Japão. Segundo Kaoru Ishikawa, o desenvolvimento dos princípios e das técnicas da qualidade total tiveram sua própria evolução no Japão, vindo posteriormente a encontrar-se com as idéias de Feigenbaum: “O conceito de „controle da qualidade total‟ foi criado pelo Dr. Armand Feigenbaum e pode ser definido como um „sistema eficaz de integrar os esforços de desenvolvimento, manutenção, e aprimoramento da qualidade para levar a produção e o serviço aos níveis mais econômicos que resultam em plena satisfação do consumidor. O TQC requer a participação de todas as divisões, inclusive de marketing, projeto, manufatura, inspeção e expedição‟. A abordagem japonesa foi diferente da do Dr. Feigenbaum. Desde 1949, temos insistido em que todas as divisões e todos os empregados se envolvam no estudo e na promoção do controle da qualidade. Isto se manifesta em todas as nossas atividades... Nós promovemos estes cursos e seminários sob diferentes nomes, tais como controle integrado da qualidade, controle total da qualidade, controle da qualidade participativo, e coisas assim. O termo controle da qualidade total tem sido o mais freqüentemente usado. No entanto, quando esse termo é usado no exterior, as pessoas podem pensar que estejamos 32 imitando a abordagem do Dr. Feigenbaum, o que não é verdade. No simpósio de controle da qualidade de 1968, nós concordamos em designar a abordagem japonesa de company wide quality control”. No final, a expressão que se consagrou foi controle da qualidade total, com o sentido que combina as proposições de Feigenbaum e Ishikawa: a qualidade é uma responsabilidade de todos, coordenada e orientada por uma gerência de qualidade. Mais tarde, a amplitude dos conceitos e técnicas fez a expressão evoluir para administração da qualidade total. Ishikawa também foi o criador dos círculos da qualidade, ou círculos de controle da qualidade, umas das formas de colocar em prática a concepção japonesa da qualidade total. No formato original, o círculo da qualidade é um grupo de voluntários de um mesmo setor ou área de trabalho, que se reúnem regularmente para estudar e propor a solução de problemas que estejam comprometendo a qualidade e a eficiência dos produtos. Essa idéia disseminou-se rapidamente, primeiro no Japão e logo em seguida em outros países. Ishikawa está associado principalmente ao conceito de "Círculos de Qualidade". Os círculos de qualidade são pequenas equipes, geralmente da mesma área de trabalho, que voluntária e regularmente se reúnem para identificar, investigar, analisar e resolver os problemas que surgem no trabalho. Nos círculos de qualidade são destacadas as seguintes características: Voluntarismo. Os círculos devem ser criados em bases voluntárias e não por ordens superiores. Auto-desenvolvimento. Os membros do círculo precisam ter vontade de estudar. Desenvolvimento mútuo. Os membros do círculo precisam aspirar a expandir os seus horizontes e a cooperar com outros círculos. Eventual participação total. Os círculos precisam estabelecer como seu objetivo último a participação total de todos os trabalhadores do mesmo local de trabalho. As idéias básicas subjacentes às atividades do círculo da qualidade são: 1. Contribuir para o melhoramento e para o desenvolvimento da organização 2. Respeitar a humanidade e criar um local de trabalho animado e bom para se viver 3. Exercitar integralmente as capacidades humanas 33 Segundo Ihikawa "praticar um bom controle da qualidade é desenvolver, projetar, produzir e comercializar um produto de qualidade que é mais econômico, mais útil e sempre satisfatório para o cliente". Ihikawa sistematizou os sete instrumentos para o controle da qualidade: Análise de Pareto Diagramas causa-efeito Histogramas Folhas de controle Diagramas de escada Gráficos de controle Fluxos de controle Segundo a experiência Japonesa, 95% dos problemas podem ser resolvidos com estes métodos, simples, de controlo de qualidade. Ihikawa preconiza que uma das bases do TQC (Total Quality Control) é a gestão funcional cruzada, dado que a garantia efetiva da qualidade não pode ser obtida somente pelo departamento de qualidade. A forma orgânica vertical serve somente para definir a hierarquia, não proporcionando a ligação horizontal das diversas funções. Para operacionalizar a gestão dos processos, a empresa necessita de um Comité Interfuncional. 34 SISTEMA TOYOTA DE PRODUÇÃO (TOYOTA WAY) O Sistema Toyota de Produção é uma combinação dos princípios e técnicas de qualidade total, da administração científica e das tradições culturais japonesas. O Sistema Toyota de Produção é sustentado pelo sistema JUST IN TIME e pela autonomação. Just in Time significa que, em um processo de fluxo, as partes corretas necessárias à montagem alcançam a linha de montagem no momento no momento em que são necessários e somente na quantidade necessária. A autonomação, que não deve ser confundida com a simples automação, também é conhecida com a automação com o toque humano. Para entender melhor a autonomação: “Muitas máquinas funcionam sozinhas uma vez que estejam ligadas. Mas, as máquinas de hoje possuem uma tal capacidade de desempenho que pequenas anormalidades, como a queda de um fragmento qualquer em seu interior pode, de alguma forma, danificá-la. Quando isso ocorre, dezenas e em seguida centenas de componentes defeituosos são produzidos e logo se acumulam. Com uma máquina automatizada deste tipo, a produção em massa de produtos defeituosos não pode ser evitada” (Taichi Ohno, 1997) Ainda segundo Taichi Ohno, “1997) “ é por isso que a Toyota dá ênfase à autonomação – máquinas que podem evitar tais problemas “autonomamente” – e não a simples automação. A idéia surgiu com a invenção de uma máquina de tecer auto-ativada por Toyoda Sakichi (1917 – 1930), fundador da Toyota Motor Company”. Significa a transferência da inteligência humana para uma máquina. O desenvolvimento desse modelo é uma história que começa nos anos 50, quando a economia japonesa estava debilitada e a Toyota, uma empresa de pequeno porte, tinha um programa de produção de 1.000 carros por mês. Se fabricasse mais, não conseguiria vender. Nos anos 80 a Toyota fabricava 1.000 carros em poucos minutos e era a terceira fabricante mundial, atrás da General Motors e da Ford. Como foi feita essa transição? Eiji Toyoda, da família proprietária da Toyota, e Taiihi Ohno, o chefe da engenharia da empresa, são os principais responsáveis pelo conjunto de técnicas de manufatura que se tornou conhecido como Sistema Toyota de Produção. Nos anos 50 ambos concluíram que o sistema Ford não poderia funcionar na Toyota, que era sensivelmente menor e precisava de soluções mais eficientes e menos dispendiosas. 35 Ao longo de um período de cerca de 20 anos, Toyoda e Ohno colocaram em prática os princípios que formam a base do Sistema Toyota de Produção e que são os seguintes: eliminação de desperdícios e produção de veículos com qualidade. Esses dois princípios assentam-se numa base comportamental. Eliminação de Desperdícios. Nos anos 50, a indústria ocidental tinha muito do que para os japoneses era desperdício de esforços, materiais, espaço e tempo. O mesmo era verdadeiro no caso dos recursos humanos: muita gente cuidando de planejamento e controle da produção, compras, controle da qualidade, manutenção. A indústria tradicional seguia uma filosofia conhecida como just-in-case, que significa manter recursos abundantes, particularmente máquinas e estoques, em estado de prontidão, para assegurar a produção e enfrentar as flutuações. O que os ocidentais enxergavam como precaução, os japoneses enxergavam como desperdício. O primeiro componente do sistema Toyota de administração é a eliminação de desperdícios, por meio da aplicação da filosofia do just-intime e das técnicas de racionalização do trabalho, criadas pelo movimento da administração científica. Just-in-time significa produzir apenas o necessário, no momento certo. Kaizen é a palavra japonesa que significa aprimoramento contínuo. É usada para designar os esforços sistemáticos de redução de desperdícios, levados a efeito por meio do procedimento inventado por Taylor: análise de uma tarefa, proposição da maneira mais eficiente de realiza-la e implantação da tarefa modificada. Produção com Qualidade. Depois dos desperdícios, a segunda inconveniência que a Toyota procurou evitar foi a maneira tradicional de enfrentar os problemas do processo produtivo. Os defeitos são tratados de forma pontual – um a um, sem preocupação de ir às causas. Em primeiro lugar, os trabalhadores receberam a instrução de parar a linha de produção sempre que encontrassem um problema que não conseguissem resolver. Em segundo lugar, eles deveriam analisar sistematicamente cada erro, perguntando sucessivamente “por quê?” até chegar à causa fundamental. Essa metodologia foi chamada de “cinco por quês”. No começo, quando esse procedimento foi instalado, a linha de produção parava a toda hora. 36 À medida que eram corrigidos em suas causas fundamentais, os problemas caíam drasticamente, a ponto de a proporção de veículos fabricados em relação à produção prevista aproximar-se de 100%. Produção Enxuta. As técnicas desenvolvidas na Toyota foram rapidamente adotadas em outras empresas no Japão. Nesse processo outros ingredientes foram agregados, originando um conjunto de soluções que se tornou conhecido como “o modelo japonês de administração”. O conjunto dessas técnicas e soluções também ficou conhecido como sistema de produção enxuta, por causa de sua orientação para a economia de recursos. Posteriormente, a idéia central da produção enxuta – a eliminação de desperdícios - ganhou maior envergadura e alcançou toda a administração da empresa. Nos anos 90, a expressão empresa enxuta passou a fazer parte do vocabulário da administração, já como um elemento que integra os chamados novos paradigmas da administração. JIT (Just in Time) Quando falamos em JIT (Just in Time) - o material certo, disponível na hora certa, no local certo, no exato momento de sua utilização - não estamos falando de um conceito exatamente novo. Esse conceito baseia-se na percepção de que se chegar tarde há paralisação do processo produtivo, e chegando muito cedo haverá um simples acúmulo de material sem utilidade naquele momento, requerendo espaço e capital, entre outros. Esse tipo de pensamento pode ser considerado natural nas indústrias de fluxo contínuo. Henry Ford, o propulsor da produção em massa, aplicou esse conceito já no início do século XX nas suas fábricas de automóveis (o famoso Modelo 7) onde as linhas de montagem eram concebidas de tal maneira que de uma estação de trabalho passava-se à seguinte no exato momento da sua utilização (princípio seqüencial). O encadeamento das sub-montagens, do abastecimento de materiais até o despacho do produto final, todos seguiam esse princípio, que funcionava perfeitamente. Dados históricos dão conta que o ciclo de produção do Modelo T, na década de 1920, montava, em somente quatro dias, número invejável e muito próximo do que as melhores montadoras japonesas da atualidade conseguem. Onde reside então o segredo? Por que nessa época Ford conseguia o que anos mais tarde a sua própria indústria não mais conseguiria manter? 37 A resposta fica na produção em massa. Todos já devem ter ouvido falar da máxima de Henry Ford a respeito deste Modelo T: "Eles podem tê-Io em qualquer cor que queiram desde que seja preto!”. Ford fabricava um único modelo, um único produto sem nenhuma variação, nem de cor! O entendimento dessa visão do mercado e da abordagem da produção com as suas conseqüências está em "O Equívoco Taylorista”. Esse tema é abordado na reengenharia trata o movimento científico de Taylor como um equívoco pelo uso dos conceitos clássicos na suposição de a realidade do macroambiente ser imutável, fato reconhecidamente ilusório. A indústria ocidental recebeu este duro golpe, que exigiu verdadeiros malabarismos, com o advento do mercado mais refinado e exigente em termos de modelos, tipos, padrões de acabamento etc. Isso minou o conceito de produção em massa, pois os consumidores passaram a exigir lotes menores e diversificados. O longo tempo de preparo das máquinas - tempo perdido, pois a máquina não está produzindo - antes era contornado com a adoção de lotes grandes (menos trocas). O estabelecimento dos famigerados lotes econômicos era um dos citados malabarismos para minimizar este tempo de preparo a custa de lotes maiores. Formavam-se estoques de materiais destinados a um uso futuro. Um desperdício pela superprodução A atual concepção dada ao conceito Just in Time é o combate aos desperdícios de maneira contínua (conceito Kaizen). Shigeo Shingo, oriundo da Toyota Motor Company, identificou sete categorias de desperdícios. 1. Desperdício da superprodução: os adiantamentos de produção na suposição de uso futuro são desperdícios. Faça somente o necessário, aquilo que o cliente deseja. Esse tópico ganha particular interesse para a indústria ocidental, face à sua característica já citada de crença da produção em massa. 2. Desperdício de espera: diretamente ligado ao desperdício anterior. Havendo lotes maiores haverá formação de filas para o processamento do material nas operações subseqüentes. Até esse estágio teríamos somente o desperdício em função da superprodução. Mas como os materiais são necessários em etapas do processo, ou setores, posteriores, que ficam aguardando o recebimento do material para poder iniciar a sua etapa. Essa parada gera um novo desperdício: o da espera. 3. Desperdício de transporte: a armazenagem de materiais, a organização por setores funcionais, estoques intermediários derivados da cultura dos lotes, geram necessidades de transporte, movimentação e arrumação desses materiais sem beneficiá-Ios em nada. Não agrega valor, portanto é um desperdício. 38 4. Desperdício de processamento: refere-se aos desperdícios que ocorrem no próprio processo. Envolve o questionamento sobre a real necessidade de se utilizar um determinado componente: qual a sua utilidade, sua função no produto? O questionamento da necessidade de determinada etapa do processo. Essa atividade está diretamente relacionada com a metodologia chamada de análise de valor. 5. Desperdício de movimentação: refere-se ao questionamento e observação dos movimentos efetuados pelos operadores na confecção dos produtos. Movimentos desnecessários como abaixar para pegar uma ferramenta que poderia estar ao alcance das mãos em local padronizado. O tempo não aproveitado, e o movimento que, sendo efetuado, não agregam valor ao produto são desperdícios. 6. Desperdício de produzir peças defeituosas: refere-se à integração com os programas de qualidade já descritos, pois produzir peças sem a citada consciência da qualidade é um desperdício de matérias, mão-de-obra e de equipamento. 7. Desperdícios de estoques: as mesmas razões que levaram ao conceito do ao desperdício pela superprodução levaram ao conceito do estoque como representação da incapacidade do sistema em responder com lotes menores, efetuar a troca rápida de máquinas (redução do set up – troca rápida), conseguir uma padronização do fluxo voltada para o que é necessário e não para o que pode ser feito para manter o equipamento ocupado. Uma análise objetiva da concepção do Just in Time nos dará conta que havendo uma produção no conceito JIT (lembre-se, os estoque agora são JIT), e um fornecimento interno ou externo de componentes com defeitos haverá a parada do processo. O não cumprimento de uma necessidade produzirá paradas (desperdícios!), exigindo a presença de um sistema de qualidade total. Portanto, sem TQC não haverá produção JIT. A metodologia Just in Time prevê como um sistema de gestão das pessoas: “Conforme o descrito para a Qualidade Total, para que se garanta a participação, o comprometimento e não o conformismo do indivíduo”. As metas colocadas pelo JIT são amplas e ambiciosas. Não são alcançadas da noite para o dia, mas em um movimento contínuo de aperfeiçoamento - Kaizen. Zero defeitos. Tempo zero de preparação (set-up). Estoques zero. Movimentação zero. Quebra zero. Lead time zero. Lote unitário (uma peça de cada vez). Uma produção Just in Time caracteriza-se por profundas alterações no conceito estrutural. 39 A clássica divisão por funções (pintura, montagem, estamparia etc.) se vê substituída por células de manufatura, que são áreas de tamanho e formato variáveis - diretamente relacionadas com o tipo de produto e maquinário requerido e podendo mesmo serem múltiplas) na fábrica, dedicadas à fabricação de um produto ou família que tenham o mesmo processo de produção. Existe basicamente um certo número de postos de trabalho, arranjados de tal forma que as pessoas fiquem muito próximas - formando uma equipe - e dispostos de tal sorte a permitir que os produtos possam ser fabricados integralmente dentro desta célula com um mínimo de movimentação de material. As pessoas que trabalham nessas células têm por característica a multifuncionalidade - elas sabem executar mais de uma das operações, inclusive o controle da qualidade e o autocontrole -formando assim uma equipe responsável pelo seu produto como um todo. Para isto deve haver uma perenização das transferências e realocações de pessoas e uma política de pessoal adequada a este modelo (enfoque nas pessoas). Dotando as células de um sistema de informações, ainda que simples, mas eficiente - preferencialmente gráfico, para melhor visualização, e com atualizações constantes (horárias, por exemplo) relativas aos dados de sua produção, qualidade .- teremos a função do placar a que Falconi se referiu na qualidade total, ampliando esse conceito aos demais indicadores da célula e reduzindo o horizonte temporal para demonstrar permanentemente a nova situação. Face à pertinência, repetiremos as palavras de Falconi: "Você está pensando em qualidade para melhorar seus resultados. Acompanhe esses resultados mensalmente através de gráficos, mostrando a todos. É necessário um placar para certificar-se de que você está ou não ganhando o jogo". O próprio conceito de supervisor, com a adoção desse modelo desaparece na sua forma tradicional. As células são autônomas (até certo ponto) para poderem resolver os seus problemas, passando a supervisão a agir como instrutor e suporte, e não mais como o feitor autocrático cobrador de resultados. 40 KANBAN Kanban Disponível em: www.kpc-engineering.de/img/content/illu-kanban O Kanban, que traduzido significa cartão, é uma das ferramentas do Just In Time. A sua paternidade é atribuída a Taiichi Ohno, vice-presidente da Toyota Motors, na qual, a partir de 1961, passou a aplicar o método, pois acreditava na necessidade de melhorias contínuas, usando como base de raciocínio a tradição dos samurais que afirma que um guerreiro (gerente) nunca pára de aperfeiçoar o seu estilo (capacidade administrativa) e nunca pára de polir a sua espada (produto ou processo). Afirma ele que o “Kanban” nasceu da necessidade de desenvolver um sistema de fabricação de automóveis de muitos tipos diferentes em pequeno número na mesma linha de montagem". Enquanto os tradicionais sistemas de organização da logística, tais como a programação, manual ou por sistema de processamento de dados tipo MRP, empurravam os materiais, ou seja, cada máquina, setor ou linha, à medida que terminavam a ordem de serviço recebida "empurravam" o material para o próximo posto, setor ou almoxarifado. No conceito Kanban essa visão muda. Não há a emissão de ordens de serviço predefinidas e consolidadas em um programa baseado no princípio: "cada um fazendo exatamente o que lhe foi pedido, seja na quantidade como no prazo, o programa de fabricação de produtos finais estará assegurado, podendo ser cumprido". Há ordens de serviço com quantidades predefinidas que são 41 "emitidas" pelo próprio usuário, que irá utilizar este determinado material, toda vez que for necessário. Temos assim o efeito de "puxar", o que na verdade nada mais é do que o princípio da reposição - "toda vez que a minha disponibilidade abaixar peço reposição para continuar o processo sem interrupções". O conceito de puxar tem o efeito de se nivelar e sincronizar a produção com fluxo unitário (one piece fIow) com uma minimização dos estoques em processo e, passando a aplicá-lo também para os fornecedores, obteve uma redução dos estoques, do inventário todo da empresa de maneira surpreendente. À época de sua divulgação para o mundo ocidental (fim da década de 1970, início da década de 1980) as empresas americanas de produção repetitiva, como a indústria automobilística, giravam o seu estoque dez a vinte vezes ao ano; enquanto as congêneres japonesas apresentavam performances da ordem de cinqüenta a cem giros por ano. O Kanban, como uma ferramenta do Just in Time, não poderia ter conceitos divergentes desse. Todos os conceitos do Just in Time, mais os de gestão das pessoas, bem como o enfoque na qualidade lhe são inerentes. Uma gestão industrial com Kanban não pode prescindir sob pena de paralisar ou ao menos comprometer o processo produtivo, de um sistema de qualidade total que assegure ao "cliente" interno a qualidade dos produtos recebidos. (Lembre-se, estamos com estoques minimizados! Não há material à mão para substituir o defeituoso.) Podemos entender o sistema Kanban como um meio para controlar os estoques. A sua preocupação com esses se justifica porque: Os recursos (financeiros) são escassos; A administração deve ser criativa para poder realizar muito com poucos recursos; Os recursos das empresas estão muitas vezes disponíveis como investimento em capital de giro na forma de estoques; o estoque em si é um investimento improdutivo, pois não agrega valor ao produto, não melhora a sua qualidade, nem faz com que os custos diminuam; Os estoques mascaram os problemas, dada a sua existência, os problemas são contornados de maneira a não serem percebidos pela Administração. Desta maneira, a concepção japonesa enxerga os estoques como sendo uma perda, um desperdício que deve ser eliminado. Basicamente temos três tipos de estoques nas empresas: Matérias-primas; Produto em processo; Produtos acabados. 42 A percepção desses três tipos fez, com a sua análise em termos de real valor, com que se estabelecesse o estoque em processo como o primeiro a ser atacado, uma vez que representa a perda maior. Vejamos o raciocínio: O estoque de matérias-primas tem o valor dessas mesmas matériasprimas. Em outras palavras, se tivéssemos de vendê-lo obteríamos provavelmente um valor muito próximo ao daquele pelo qual compramos as matérias-primas. O estoque de produtos acabados tem o valor de mercado destes produtos, tem o valor pelo qual a empresa irá vendê-los no mercado. O estoque em processo tem o valor de sucata, ponto sem dúvida polêmico, pois pelos conceitos ocidentais de valorização de estoques os semi-acabados costumam ser valorizados pelo critério de custo agregado custo do material empregado mais o custo de mão-de-obra e despesas gerais de fabricação. Na verdade, porém, se esses semiacabados tiverem de ser vendidos, por se tratar de materiais específicos para um determinado produto final, normalmente obtém-se somente o preço da sucata. Com a constatação de que o estoque de produtos em processo representa o maior potencial de perda na formação do inventário global, tornou-se alvo prioritário em termos de eliminação de desperdícios. Dessa maneira surgiu o sistema ou filosofia, como os seus criadores preferem Kanban, que deveria responder com a citada redução e prioridades complementares: Redução drástica do estoque; Cumprimento de 100% do programa (necessidade do cliente); Qualidade; Mão - de –obra comprometida com o melhoramento contínuo; Baixo investimento do capital; Gerenciamento não burocrático; Redução até a eliminação das perdas; Estabelecimento de metas a serem sistematicamente superadas; Processo controlado pela produção, e é sob essa ótica que o processo se estabelece. Há uma inversão das coisas, pensa-se do produto final "para trás" onde cada um "puxa" o que lhe é necessário para cumprir a sua etapa do processo produtivo. Há quem compare essa visão à do supermercado onde cada um se abastece, na exata quantidade daquilo que precisa, ampliando essa visão ao "dono" do supermercado, que irá repor exatamente só aquilo que foi retirado. Para operacionalizar o Kanban, além dos conceitos já alinhavados se torna necessário estabelecer containers, embalagens industriais padronizadas, nas quais teremos sempre as mesmas peças na mesma quantidade. Estabelecer 43 rotinas de fluxo para sua execução (definir quem é o cliente e quem é o seu respectivo fornecedor). Dessa maneira pode-se dizer que cada caixa ou container seja um cartão, um Kanban, emitido tantos quantos forem necessários, para assegurar o fluxo, tendo em vista a quantidade necessária face ao consumo e o tempo de fabricação desses conjuntos. Assim, caso um componente, cuja embalagem seja de cem peças, requeira, conforme pesquisa efetuada, quinhentas peças para assegurar o fluxo, poderá ser emitidos cinco Kanbans de cem peças cada - um para cada embalagem, os quais ficarão em circulação entre o fornecedor interno (a fazer) e o cliente (material disponível). Toda vez que uma das embalagens for esvaziada será entregue ao fornecedor (lembre-se do conceito de fornecedor interno) do produto o cartão Kanban, que constitui uma ordem de serviço para esse fornecedor, autorizando-o a produzir aquele material na quantidade estabelecida no cartão. Percebe-se que as grandes quantidades, os lotes, foram eliminadas, e a redução do tempo de preparação (set-up) é inevitável, pois do contrário o fornecedor terá de efetuar trocas de ferramentas em profusão. Os cartões ficam num movimento contínuo de vai-e-vem sendo reutilizados, pois sempre que o fornecedor completar o que foi solicitado pelo cartão irá colocá-lo de novo na embalagem padronizada, ficando à disposição do cliente (interno), que após o uso devolverá o mesmo, reiniciando o ciclo descrito. Para o funcionamento desse sistema há algumas regras bastante simples, mas que devem e precisam ser disciplinadamente cumpridas. Regulamento básico do Kanban 1. Um cartão Kanban para cada recipiente (caixa, container etc.) de materiais, que serão enviados somente com a certeza da sua qualidade. Não envie material com defeito. 2. O processo subseqüente retira apenas o que necessita "abrindo" assim o cartão Kanban pertinente (sempre em termos de recipiente, não há fracionamento), observando-se que a disposição física, o local, seja dos containers, seja da colocação dos Kanbans, deve ser sempre a mesma. 3. Não é permitido produzir sem um cartão - só se produz na mesma quantidade do que foi retirado. 4. Sincronizar a produção, deixar disponíveis máquinas, materiais e operários para que se possa atender os cartões "abertos". A não observação da regra n°. gera uma retirada não uniforme, sobrecarregando o fornecedor e desestabilizando o conjunto. 44 5. O Kanban é um meio de uniformização, como se pretende num sistema desburocratizado e automático, devendo conter todas as informações necessárias para que os operários possam executar as suas atividades (ordem de serviço). 6. Estabilizar e racionalizar o processo ajuda a consolidar e aperfeiçoar as regras anteriores, o aspecto kaizen de melhorias contínuas. Para visualizar esse modelo de auto-direcionamento da produção costuma-se colocar os Kanbans para fabricar (com containers vazios, portanto) em um painel com boa visibilidade, com três cores: verde, amarelo e vermelho. Definindo quantos Kanbans cada "cor" pode receber, o fornecedor tem a exata visão da situação de abastecimento de seu cliente. Enquanto estiver no verde é sinal que está abastecido, no amarelo o alerta de que irá terminar e no vermelho é sinal de que o cliente está desabastecido, requerendo providências urgentes, eventualmente até mesmo exigindo suporte de outras áreas. Essa visualização representa outro fator característico do modelo oriental; fica visível a todos se há problemas, para que todos, inclusive as chefias, prestem a devida ajuda, não em termos de cobrança, mas de efetivo suporte ao setor, posto, ou máquina que o necessitar. Freqüentemente tem-se até indicação luminosa (Andon), acionada pelo próprio operador, indicando que precisa de auxílio, seja por problemas de qualidade, seja por falta de material ou necessidade de manutenção corretiva no equipamento. 45 ISO 9000 SISTEMA DE GESTÃO DA QUALIDADE Alexandre Rodrigues da Silva Maria Luiza Pedroso Ghizzi Conteúdo Introdução Histórico ISO 9000: Revisão 1994 ISO 9000: Revisão 2000 INTRODUÇÃO A ISO (International Organization for Standardization), organização internacional que edita normas, apresenta na série de normas ISO 9000, as diretrizes para garantia de qualidade da produção na empresa. As normas ISO 9000 são normas de gestão e garantia da qualidade que dão as diretrizes para implantação do sistema de qualidade ao especificar todas as fases da produção ou da prestação de serviços, desde a execução até o pósvenda. Portanto, a ISO 9000 tem por objetivo organizar por escrito todas as fases do processo produtivo (procedimentos) e registrar as ações realizadas. Através dessa documentação pode-se definir todo o processo produtivo e melhorá-lo. A ISO 9000 visa a redução de desperdícios, maior eficiência da mão-de-obra e maquinaria, análise de segurança e melhoria das relações de mercado, proporcionando aumento da produtividade e maximização dos lucros. As normas ISO são normas voluntárias, reconhecidas mundialmente, cuja adoção empresarial é crescente devido às exigências do mercado. Mais de 200.000 Sistemas de Gestão da Qualidade, distribuídos em cerca de 120 países apresentam como base as Normas ISO 9000, incluindo o Brasil. As normas são adotadas por organizações de pequeno, médio e grande porte, de manufatura e serviços, tanto do setor privado como do setor público. Com a globalização, a adoção de um sistema unificado da qualidade é um avanço para o comércio internacional. 46 HISTÓRICO As normas ISO 9000 foram criadas em 1987, na Suíça, para facilitar as relações comerciais e melhorar a gestão da qualidade das empresas. A origem das normas ISO 9000 está nas normas BS 5750 publicadas em 1979 pelo Instituto Britânico de Padronização (BSI). Estas consistiam em um conjunto de normas de produção para controle da qualidade, vigentes apenas no Reino Unido. Também é importante destacar que o forte incentivo à criação de um sistema de controle da qualidade da produção foi originário na guerra fria, pois o armamento das potências mundiais e o grande desenvolvimento de armas nucleares exigiam maior confiabilidade nos fornecedores de tais produtos. ISO 9000: Revisão 1994 A família ISO 9000 é definida atualmente em 4 normas: ISO 9001 – Sistemas da Qualidade – Modelo da Garantia da Qualidade em: - projetos - desenvolvimento - produção - instalação - assistência técnica. ISO 9002 – Sistemas da Qualidade – Modelo para Garantia da Qualidade em Produção e Instalação. ISO 9003 – Sistemas da Qualidade – Modelo para Garantia da Qualidade em Inspeção e Ensaios Finais. ISO 9004 – Gestão da Qualidade e Elementos do Sistema da Qualidade – Diretrizes. Dessa forma, ISO 9001, ISO 9002 e ISO 9003 são modelos de garantia da qualidade e referem-se a situações contratuais (servem como base de contratos entre fornecedores e clientes). Enquanto a ISO 9004 corresponde à Gestão da Qualidade, sendo interna à organização e não contratual, apenas orientativa. A diferença entre as ISO 9001, 9002 e 9003 reside apenas na abrangência de cobertura ou proteção de cada uma delas. A ISO 9001 é a mais abrangente de 47 todas e destina-se a contratos cujo interesse é proporcionar garantia da qualidade em todas as fases das atividades técnicas da organização, desde o projeto do produto ou do serviço até a assistência técnica, apresentando 20 requisitos. Enquanto as ISO 9002 e 9003 são restritas a determinadas fases da produção, apresentando 18 e 12 requisitos, respectivamente. ITENS DA ISO 9001 (Revisão 1994) 1. Responsabilidades da Administração Definição das políticas, dos objetivos, da organização e das responsabilidades pela qualidade na empresa. 2. Sistema da Qualidade Definição da estrutura normativa pela qual a empresa obtém efetivamente Qualidade, ou seja, definição de normas e diretrizes para qualidade, o modo de implementá-las e os recursos disponíveis para obtê-la. 3. Análise Crítica de Contrato Definir regras para vender corretamente, ou seja, definição de sistema que garanta que o cliente receba o produto de acordo com o que foi combinado. 4. Controle de Projeto (do Produto) Definir regras para que as idéias (projetos) sejam transformadas em produtos desejados. 5. Controle de Documentos Assegurar que os documentos certos estejam com a pessoa certa, na hora certa. Na realidade consiste no estabelecimento de um sistema que garanta que os funcionários tenham informações rápidas, atualizadas e aprovadas para executar corretamente suas tarefas. 6. Aquisição Definir boas regras de compras, de modo que se obtenha um sistema que garanta a qualidade dos produtos adquiridos pela empresa. 7. Produto Fornecido pelo Comprador Definir regras para situação especial de recebimento de materiais produtivos. Consiste no estabelecimento de sistema que proteja, cuide e mantenha os produtos fornecidos pelo cliente. 48 8. Identificação e Rastreabilidade de Produto Assegurar que os processos de produção sejam executados sob condições controladas, permitindo a recuperação de toda a história da fabricação de um produto e de seu processo. 9. Controle de Processo Estabelecimento do sistema que garanta a qualidade nas etapas de produção. 10. Inspeção e Ensaios Definir regras para inspeções de produtos e ensaios de laboratórios, de modo que se garanta a conclusão satisfatória dos serviços e que os dados e documentação associados à eles, estejam disponíveis e autorizados. 11. Equipamento de Inspeção, Medição e Ensaios Estabelecer sistema que garanta que os equipamentos usados para testar as fases do serviço, estejam calibrados e aferidos de acordo com os padrões reconhecidos. 12. Situação da Inspeção e Ensaios Definir se os produtos podem ou não ser usados, à partir de sistema que evite a liberação para o cliente de produtos não testados. 13. Controle de Produtos Não Conformes Controlar os produtos interditados para uso (que não atendem às especificações e que não funcionem) para que não sejam liberados para o cliente. 14. Ação corretiva Definir regras para Ações Corretivas. 15. Manuseio, Armazenamento, Embalagem e Expedição Definir regras para manuseio e transporte de produtos para que estes não se deteriorem ou sofram avarias até a entrega ao cliente. 16. Registros da Qualidade Definir como comprovar (por escrito) a Qualidade, ou seja, controlar registros da qualidade, formar sistemática que garanta registros das etapas dos processos. 49 17. Auditorias Internas da Qualidade Definir as verificações periódicas do funcionamento das diferentes atividades da empresa (auditorias) para comprovar se as atividades do sistema da qualidade estão conforme o planejamento. 18. Treinamento Assegurar capacitação técnica do pessoal, mantendo os colaboradores qualificados para exercer suas funções. 19. Assistência Técnica Definir critérios para atividades pós-venda. 20. Técnicas Estatísticas Definir regras para aplicações de técnicas estatísticas, que visam redução de riscos, previsibilidade e realização de projeções no sistema da qualidade. ISO 9000: Revisão 2000 As normas ISO estão sujeitas a passarem por um ciclo de revisão a cada 5 anos para se aprimorarem, acompanhando assim, a evolução do mercado. A Revisão 2000 busca a simplificação do sistema de gestão, para que se torne mais prático, semelhante aos modelos japoneses. A revisão também objetiva a redução do número de normas ISO 9000 e a maior compatibilidade entre as normas ISO em geral, para facilidade de adoção de Sistemas Integrados de Gestão. A norma atual apresenta alguns problemas, como requisitos sem sincronia e não atuantes na busca das melhorias contínuas solicitadas pelo próprio sistema de qualidade. Outro ponto a ser aprimorado na norma diz respeito ao pequeno destaque aos recursos humanos e empresariais. A nova norma terá como embasamento o ciclo PDCA (Plan, Do, Check, Action) que possibilita a prevenção de erros e implementação de ações buscando a solução para problemas no sistema. Dessa forma se incentiva a melhoria contínua. A revisão 2000 enfatiza os recursos humanos e empresariais e apresenta uma estrutura mais versátil e genérica, aplicável a qualquer setor econômico/empresarial, assemelhando-se ao TQC (Controle de Qualidade Total – modelo japonês de Gestão da Qualidade). Essa nova estrutura da norma a torna mais compatível com outras normas ISO, destacando-se o maior 50 compartilhamento de princípios com a ISO 14000, fator de incentivo ao emprego de um sistema integrado de gestão ISO 9000 / 14000. É importante destacar que as novas normas não englobam sistemas de gestão ocupacional, de segurança, de saúde ou financeira. Enquanto a atual família ISO 9000 é composta por mais de 20 normas e documentos, a sua revisão para o ano 2000 será constituída apenas por quatro normas, suportadas por vários relatórios técnicos. Essas quatro normas são: 1. ISO 9000: Sistemas de Gestão da Qualidade – Conceitos e vocabulário 2. ISO 9001: Sistemas de Gestão da Qualidade – Requisitos 3. ISO 9004: Sistemas de Gestão da Qualidade – Diretrizes 4. ISO 10011: Diretrizes para Auditoria de Sistemas da Qualidade A atual norma ISO 8402 está sendo revisada para que se torne a futura ISO 9000 (SGQ – Conceitos e vocabulário). Já a futura ISO 9001 será composta pela junção da ISO 9001, ISO 9002 e ISO 9003. Será permitida a exclusão de requisitos da ISO 9001:2000, ou seja, requisitos que não se aplicam a determinadas organizações poderão ser omitidos, desde que a exclusão seja explicitada. Pode-se destacar cinco categorias de alterações na revisão 2000 que afetarão o Sistema de Gestão da Qualidade: 1. Alterações de terminologia; 2. Alterações de escopo; 3. Requisitos adicionais de satisfação do cliente; 4. Requisitos explícitos de melhoria contínua do Sistema de Gestão da Qualidade; 5. Redirecionamento de foco quanto à responsabilidade da administração e à garantia de recursos. A data de publicação das novas Normas ISO 9000 está prevista para o quarto trimestre de 2000, mas as empresas devem começar desde já a se adequar às futuras normas à partir do último Committes Drafts, cujo conteúdo não deverá sofrer grande alteração em relação à versão definitiva. As alterações em geral, possibilitarão melhorias e incrementos na implementação e manutenção do sistema, permitindo às empresas alcançar maior qualidade em seus processos. 51 NOVOS REQUISITOS DA ISO 9001:2000 1. Escopo Especifica requisitos para SGQ. 2. Referências Normativas Norma sujeita a alterações. 3. Termos e Definições ISO 9000:2000: conceitos e vocabulário. 4. Requisitos do SGQ Atender às necessidades dos clientes e criar SGQ segundo os requisitos da norma. 5. Responsabilidade da Administração Geral Necessidades e solicitações do Cliente Política da Qualidade Objetivos e Planos da Qualidade Sistema de Gestão da Qualidade Análise Crítica pela Administração Gestão de Recursos: Geral Recursos Humanos Designação de Pessoal (seleção) e treinamento, qualificação e competência. Outros Recursos Informação dos produtos / serviços, infra-estrutura para conformidade dos produtos e instalações adequadas para trabalho. Gestão de Processos Geral Processos relacionados ao Cliente Projeto e Desenvolvimento Aquisição Produção e operações de serviço Controle de Não-Conformidade Serviços de Pós-venda Mensuração, Análise e Melhoria. Geral Mensuração 52 Mensuração da performance do sistema, da satisfação do cliente, do processo, do produto/serviço e oportunidades de melhoria. Análise de Dados (análise estatística) Melhoria Ações corretivas, processos para melhoria. NORMAS ISO 14000 SISTEMA DE GESTÃO AMBIENTAL Alexandre Rodrigues da Silva [email protected] Luis Fernando Ohara Maria Luiza Pedroso Ghizzi [email protected] CONTEÚDO Introdução Histórico Vantagens da ISO 14000 Série ISO 14000 Requisitos da Norma ISO 14001 INTRODUÇÃO A série de normas ISO 14000 correspondem a um Sistema de Gestão Ambiental (SGA) editado pela ISO (International Organization for Standardization). Esta série de normas apresenta diretrizes para Auditorias Ambientais, Avaliação do Desempenho Ambiental, Rotulagem Ambiental e Análise do Ciclo de Vida dos Produtos. Ou seja, especifica os requisitos relativos a um sistema de gestão ambiental, de modo a permitir que a organização formule políticas e objetivos que levem em conta os requisitos legais e as informações referentes aos impactos ambientais significativos. 53 A finalidade desta série de normas é equilibrar a proteção ambiental e a prevenção de poluição com as necessidades sociais e econômicas. Entretanto, esta norma não estabelece requisitos absolutos para o desempenho ambiental, além do comprometimento, expresso na política, de atender à legislação e regulamentos aplicáveis e do compromisso com a melhoria contínua. Assim, duas organizações que desenvolvam atividades similares, mas que apresentem níveis diferentes de desempenho ambiental, podem, ambas, atender aos seus requisitos. Dessa forma, a adoção desta norma não garante, por si só, resultados ambientais ótimos. HISTÓRICO Os selos verdes (certificados de produtos) constituíram um dos primeiros passos para elaboração de uma norma de gestão ambiental. A Europa foi pioneira no uso desses selos, já que o primeiro Selo Verde a surgir foi o "Anjo Azul", em 1978, na Alemanha, tendo como finalidade identificar produtos que não agredissem o meio ambiente. Ainda no início dos anos 90, as questões relacionadas ao meio ambiente limitavam-se ao campo da regulamentação técnica; multiplicavam-se as iniciativas de produtos que não agredissem o meio ambiente (Selos Verdes), mas não havia uma abordagem sistêmica eficiente. Em 1993, surge o TC - 207, Comitê Técnico para elaboração de uma série de normas relacionadas com a Gestão Ambiental, sendo composto por 30 países membros (inclusive o Brasil) e 14 observadores. Como conseqüência, em 1996, é publicada a ISO 14001 (única norma certificável da série), além da 14004, 14010 e 14011, traduzidas para o português pela ABNT, na série NBR ISO 14000, válidos à partir de 02/12/96. O primeiro certificado brasileiro foi em 1996 com a Bahia Sul Celulose S.A.. Em pouco mais de um ano e meio, 30 empresas brasileiras obtiveram este certificado, enquanto na Europa, já haviam 3000 empresas que o possuíam. Em março de 1999, o Brasil completou um total de 88 empresas certificadas com a ISO 14000. Para o ano 2000 está prevista a revisão das Normas ISO 14000. VANTAGENS DA ISSO 14000 As normas ISO 14000 oferecem benefícios às empresas, tais como: Garantia de implementação política: a ISO 14001 força a organização a superar a inércia, ligando a política ambiental (promessas vazias) a objetivos e metas reais. Consistência mundial para competição internacional: a ISO 14001 fornece um mecanismo de gestão ambiental responsável, em locais onde as normas são mínimas ou não existentes. A ISO 14001 oferece uma abordagem consistente 54 internamente para as preocupações ambientais e também a certificação pela ISO 14001 permite às empresas identificarem-se com parcerias comerciais e com preocupações ambientais. Satisfação do cliente: principalmente no caso de fabricantes de bens duráveis, muitas normas ISO estão mais disseminadas. Custos reduzidos: a ISO 14001, prevenindo poluição, reduz os custos cortando as despesas com matérias-primas e diminuindo custos com descarte de resíduos. Melhoria de imagem pública: há uma reação positiva da comunidade, quando ocorre uma implantação da ISO 14001 por parte de uma empresa local. Portanto, a ISO 14000 apresenta um enfoque estratégico na organização, implementa a definição e realização dinâmica de uma política ambiental, identifica, examina e avalia de forma sistemática as mudanças ambientais causadas por elementos de produtos, serviços ou atividade da organização. Também é importante destacar sua flexibilidade e adaptabilidade a qualquer setor produtivo, o incentivo que proporciona para melhoria da performance ambiental e a contribuição para uma visão global e enfoque pró-ativo da organização. SÉRIE ISO 14000 A Série ISO 14000 é composta por várias normas: ISO 14001: trata do Sistema de Gestão Ambiental (SGA), sendo direcionada à certificação por terceiras partes. ISO 14004: trata do Sistema de Gestão Ambiental, sendo destinada ao uso interno da Empresa, ou seja, corresponde ao suporte da gestão ambiental. ISO 14010: são normas sobre as Auditorias Ambientais. São elas que asseguram credibilidade a todo processo de certificação ambiental, visando as auditorias de terceiras partes, nas quais se verificam os compromissos estabelecidos pela empresa em seu Sistema de Gestão Ambiental. ISO 14031: são normas sobre Desempenho Ambiental, que estabelecem as diretrizes para medição, análise e definição do desempenho ambiental de uma organização, a fim de assegurar o SGA. ISO 14020: são normas sobre Rotulagem Ambiental, estabelecendo orientações para a expressão das características ambientais dos produtos das empresas, de forma que os rótulos ressaltem as características ambientais do produto. ISO 14040: são normas sobre a Análise do Ciclo de Vida, estabelecendo as interações entre as atividades produtivas e o meio ambiente. Analisa o impacto causado pelos produtos, processos e serviços relacionados desde a extração dos recursos naturais até a disposição final. Guia ISO 64: corresponde a norma sobre Aspectos Ambientais no Produtos, destinando-se àqueles que elaboram normas técnicas para produtos. Seu objetivo é orientar o projeto de determinado produto, a fim de que ele seja menos agressivo ao meio ambiente. 55 REQUISITOS DA NORMA ISSO 14001 A norma ISO 14001 orienta e dá subsídios para a implantação do Sistema de Gestão Ambiental, sendo, portanto, a norma mais importante da série ISO 14000. É ainda, a única norma ISO 14000 auditável, e por isso, a única que as empresas implantam. Requisitos Gerais Estabelecimento e manutenção do Sistema de Gestão Ambiental orientado pelos requisitos subseqüentes da Norma. Política Ambiental Definição de política ambiental, que seja: Adequada à natureza, escala e impactos ambientais Comprometida com a melhoria contínua e com a prevenção da poluição Comprometida com a legislação Fornecedora de estrutura para o estabelecimento de objetivos e metas ambientais Disponível ao público Disponível ou clara aos colaboradores. Planejamento Aspectos ambientais Estabelecimento e manutenção de procedimento(s) para identificação dos aspectos ambientais de suas atividades, produtos ou serviços que possam ter impacto significativo sobre o meio ambiente, de modo que os aspectos relacionados a estes impactos sejam considerados na definição de seus objetivos. Requisitos legais e outros requisitos Estabelecimento e manutenção de procedimentos para identificação e acesso à legislação aplicável aos aspectos ambientais de suas atividades, produtos ou serviços. Objetivos e metas Estabelecimento e manutenção de objetivos e metas ambientais documentados, em cada nível e função pertinentes da organização, considerando requisitos legais, aspectos ambientais significativos, opções tecnológicas, requisitos financeiros, operacionais e comerciais, além da visão das partes interessadas. 56 - Programa(s) de Gestão Ambiental Estabelecimento e manutenção de programas que atinjam os bjetivos e metas da organização, incluindo atribuição de responsabilidades, meios e prazos. Implementação e operação - Estrutura e responsabilidade Definição, documentação e comunicação de funções, responsabilidades e autoridades para facilitar uma gestão ambiental eficaz. - Treinamento, conscientização e competência Identificação das necessidades de treinamento e conscientização. - Comunicação Estabelecimento e manutenção de procedimentos para comunicação interna e externa a respeito de aspectos ambientais e de gestão ambiental. - Documentação do sistema de gestão ambiental Estabelecimento e manutenção de informações sobre o sistema de gestão ambiental. - Controle de documentos Estabelecimento de procedimentos para controle dos documentos exigidos pela Norma. - Controle operacional Identificação das operações e atividades associadas aos aspectos ambientais significativos relacionados a sua política, objetivos e metas. - Preparação e atendimento à emergência Estabelecimento e manutenção de procedimentos que atendam e identifiquem potenciais acidentes e situações de emergência. Verificação e Ação corretiva - Monitoramento e medição Estabelecimento de procedimentos para monitoramento e medição periódicas das operações e atividades que possam resultar em impacto ambiental. - Não-conformidades e ações corretivas e preventivas 57 Definição de responsabilidade e autoridade para tratar e investigar as nãoconformidades e implementar ações corretivas e preventivas, de forma a reduzir impactos. - Registros Estabelecimento e manutenção de procedimentos para a identificação, manutenção e descarte de registros (treinamento, auditorias, análises críticas). - Auditoria do sistema de Gestão Ambiental Estabelecimento de programa(s) e procedimentos para auditorias periódicas do sistema de gestão ambiental. Análise crítica pela administração Estabelecimento de análises críticas periódicas do sistema de Gestão Ambiental, para assegurar sua conveniência, adequação e eficácia contínuas. 58 REFERÊNCIAS ABNT - Associação Brasileira de Normas Técnicas. Sistemas de Gestão Ambiental – Especificação e diretrizes para uso. Rio de Janeiro: ABNT. Out/1996. 14p. Internet: http://www.qsp.com.br CAJAZEIRA, J.E.R. ISO 14000: manual de implementação.. Rio de Janeiro: Qualitymark editora, 1997. 117p. SILVA, A.R. da. ISO 14000. In: Seminário da Associação dos Especialistas em Qualidade Total do Estado de São Paulo: Piracicaba. Jun.1998. SILVA, A.R. da. ISO 14000: Normas para Gestão Ambiental. NOTESALQ. Piracicaba: ESALQ, out/1998. Kanban Disponível em: www.kpc-engineering.de/img/content/illu-kanban CAMPOS, V.F. Gerência da qualidade total: uma estratégia para aumentar a competitividade da empresa brasileira. Belo Horizonte: Fundação Christiano Ottoni, Escola de Engenharia da UFMG, 1990. 187p. CROSBY, P. A gestão pela qualidade. Banas Qualidade, v.8, n. 70, p. 98. Março/98. Diagrama Causa – Efecto para formulación de teorias Disponível em: www3.uji.es/~agrandio/calidad/Espina.jpg 1403 x 992 - 68k Acesso em 22/03/2008 Fluxograma Disponível em: farm2.static.flickr.com/1272/997116680_3aef4a... OAKLAND, J.S. Gerenciamento da qualidade total. São Paulo: Nobel, 1994. 459p. DE CICCO, F. Rumo às ISO 9000:2000. Banas Qualidade, v. 8, n. 77, out /98, p.61. ISO 1998 – ISO 9001:2000, Quality Management Systems – Requirements – ISO/TC/SC 2/N 415. Internet: http://www.qsp.com.br 59 MAURITI, M. ISO série 9000: manual de implementação. Rio de Janeiro: Qualitymark editora, 1993. 144p. OHNO, Taiichi. O Sistema Toyota de Produção: além da produção em larga escala / Taiichi Ohno; trad. Cristina Shumacher – Porto Alegre: Artes Médicas, 1997. ROSSATO Ivete de Fátima. UMA METODOLOGIA PARA A ANÁLISE E SOLUÇÃO DE PROBLEMAS (Dissertação Mestrado) UNIVERSIDADE FEDERAL DE SANTA CATARINA PROGRAMA DE PÓS-GRADUAÇÃO EM ENGENHARIA DE PRODUÇÃO E SISTEMA Florianópolis Santa Catarina. 1996. Disponívelhttp://www.eps.ufsc.br/disserta96/rossato/cap2/capitulo2.htm Acesso em 17/03/2008 UHLMANN, Gunter Wilhelm. Administração: das teorias administrativas à administração aplicada e contemporânea / Gunter Wilhelm Uhlmann. – São Paulo: FTD, 1997. 5W1H Disponível em: : br.geocities.com/.../conteudo/solucoes/5w1h.htm Acesso em 21/03/2008