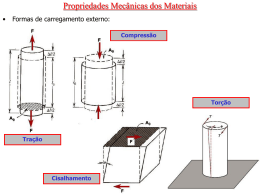

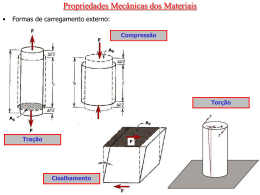

MATERIAIS METÁLICOS Profª Janaína Araújo 1. METAIS FERROSOS Ferro Não é encontrado puro na natureza. Encontra-se geralmente combinado com outros elementos formando rochas as quais dá-se o nome de MINÉRIO. Minério de ferro Retirado do subsolo, porém muitas vezes é encontrado exposto formando verdadeiras montanhas. Principais minérios: Hematita e Magnetita. Para retirar as impurezas, o minério é lavado, partido em pedaços menores e em seguida levados para a usina siderúrgica. 1. METAIS FERROSOS Obtenção do ferro gusa Na usina, o minério é derretido num forno denominado ALTO FORNO. No alto forno, já bastante aquecido, o minério é depositado em camadas sucessivas, intercaladas com carvão coque (combustível) e calcário (fundente) Estando o alto forno carregado, por meio de dispositivo especial injeta-se ar em seu interior. O ar ajuda a queima do carvão coque, que ao atingir 1200ºC derrete o minério. 1. METAIS FERROSOS Obtenção do ferro gusa O ferro ao derreter-se deposita-se no fundo do alto forno. A este ferro dá-se o nome de ferro-gusa ou simplesmente gusa. As impurezas ou escórias por serem mais leves, flutuam sobre o ferro gusa derretido. Através de duas aberturas especiais, em alturas diferentes são retiradas, primeiro a escória e em seguida o ferro-gusa que é despejado em panelas chamadas CADINHOS. 1. METAIS FERROSOS Obtenção do ferro gusa O ferro-gusa derretido é levado no cadinho e despejado em formas denominadas lingoteiras. Uma vez resfriado, o ferro-gusa é retirado da lingoteira recebendo o nome de LINGOTE DE FERRO GUSA. A seguir são armazenados para receberem novos tratamentos, pois este tipo de ferro, nesta forma, é usado apenas na confecção de peças que não passarão por processos de usinagem. 1. METAIS FERROSOS Ferro fundido Liga de ferro - carbono que contém de 2 a 4,5% de carbono. O ferro fundido é obtido diminuindo-se a porcentagem de carbono do ferro gusa. É portanto um ferro de segunda fusão. A fusão de ferro gusa, para a obtenção do ferro fundido, é feita em fornos apropriados sendo o mais comum o forno “CUBILÔ”. O ferro fundido tem na sua composição maior porcentagem de ferro, pequena porcentagem de carbono, silício, manganês, enxofre e fósforo. 1. METAIS FERROSOS Aço Um dos mais importantes materiais metálicos usados na indústria mecânica. É usado na fabricação de peças em geral. Obtém-se o aço abaixando-se a porcentagem de carbono do ferro gusa. A porcentagem de carbono no aço varia entre 0,05% a 1,7%. 1. METAIS FERROSOS Principais características do aço: Pode ser trabalhado com ferramenta de corte; Pode ser curvado; Pode ser dobrado; Pode ser forjado; Pode ser soldado; Pode ser laminado; Pode ser estirado (trefilado); Possui grande resistência à tração; 1. METAIS FERROSOS Aço ao carbono São os que contém além do ferro, pequenas porcentagens de carbono, manganês, silício, enxofre e fósforo. Os elementos mais importantes do aço ao carbono são o ferro e o carbono. O manganês e silício melhoram a qualidade do aço, enquanto que o enxofre e o fósforo são elementos prejudiciais. Ferro - É o elemento básico da liga. Carbono - Depois do ferro é o elemento mais importante do aço. A quantidade de carbono define a resistência do aço. 1. METAIS FERROSOS Formas comerciais do aço Para os diferentes usos industriais, o aço é encontrado no comércio na forma de vergalhões, perfilados, chapas, tubos e fios. Vergalhões - são barras laminadas em diversos perfis, sem tratamento posterior à laminação. 1. METAIS FERROSOS Formas comerciais do aço Perfilados - São vergalhões laminados em perfis especiais tais como: L (cantoneira), U, T, I (duplo T), Z. 1. METAIS FERROSOS Chapas - São laminados planos, encontradas no comércio nos seguintes tipos: Chapas pretas - sem acabamento após a laminação, sendo muito utilizadas nas indústrias. Chapas galvanizadas - recebem após a laminação uma fina camada de zinco. São usadas em locais sujeitos a umidade, tais como calhas e condutores etc. Chapas estanhadas - também conhecidas como Folhas de Flandres ou latas. São revestidas com uma fina camada de estanho. São usadas principalmente na fabricação de latas de conservas devido sua resistência à umidade e corrosão. PROPRIEDADES MECÂNICAS DOS METAIS Profª Janaína Araújo PROPRIEDADES MECÂNICAS Definem o comportamento do material quando sujeitos à esforços mecânicos, pois estas estão relacionadas à capacidade do material de resistir ou transmitir romper e incontrolável. estes sem se esforços aplicados deformar de sem forma Principais propriedades mecânicas Resistência à tração Elasticidade Ductilidade Fluência Fadiga Dureza Tenacidade,.... Cada uma dessas propriedades está associada à habilidade do material de resistir às forças mecânicas e/ou de transmiti-las Tipos de tensões que uma estrutura esta sujeita Tração Compressão Cisalhamento Torção Como determinar as propriedades mecânicas? Feita através de ensaios mecânicos. Utiliza-se normalmente corpos de prova para o ensaio mecânico, não é praticável realizar o ensaio na própria peça, que seria o ideal. Geralmente, usa-se normas técnicas para o procedimento das medidas e confecção do corpo de prova para garantir que os resultados sejam comparáveis. NORMAS TÉCNICAS Normas técnicas mais comuns: ASTM (American Society for Testing and Materials) ABNT (Associação Brasileira de Normas Técnicas) Ensaios para determinação das propriedades mecânicas Resistência Resistência Resistência Resistência Resistência Resistência Dureza à tração à compressão à torção ao choque ao desgaste à fadiga RESISTÊNCIA À TRAÇÃO É medida submetendo-se o material à uma carga ou força de tração, paulatinamente crescente, que promove uma deformação progressiva de aumento de comprimento NBR-6152 para metais Resistência À Tração Tensão () X Deformação () = F/Ao Kgf/cm2 ou Kgf/mm2 ou N/ mm2 Área inicial da seção reta transversal Força ou carga Deformação()= lf-lo/lo=l/lo lo= comprimento inicial lf= comprimento final Comportamento dos metais quando submetidos à tração Resistência à tração Dentro de certos limites, a deformação é proporcional à tensão (a lei de Hooke é obedecida) Lei de Hooke: =E Deformação Elástica e Plástica DEFORMAÇÃO ELÁSTICA Precede à deformação plástica É reversível Desaparece quando a tensão é removida É proporcional à tensão aplicada (obedece a lei de Hooke) Elástica DEFORMAÇÃO PLÁSTICA É provocada por tensões que ultrapassam o limite de elasticidade É irreversível; é resultado do deslocamento permanente dos átomos e portanto não desaparece quando a tensão é removida Plástica Módulo de elasticidade ou Módulo de Young E= / =Kgf/mm2 • É o quociente entre a tensão aplicada e a deformação elástica resultante. •Está relacionado com a rigidez do material ou à resist. à deformação elástica A lei de Hooke só é válida até este ponto P Tg = E Lei de Hooke: =E O Fenômeno de Escoamento Esse fenômeno é nitidamente observado em alguns metais de natureza dúctil, como aços baixo teor de carbono. Caracteriza-se por um grande alongamento sem acréscimo de carga. Tensão de escoamento Escoamento Não ocorre escoamento propriamente dito Resistência à Tração (Kgf/mm2) Corresponde à tensão máxima aplicada ao material antes da ruptura É calculada dividindo-se a carga máxima suportada pelo material pela área de seção reta inicial Tensão de Ruptura (Kgf/mm²) O limite de ruptura é geralmente inferior ao limite de resistência em virtude de que a área da seção reta para um material dúctil reduz-se antes da ruptura Ductilidade em termos de alongamento • Corresponde ao alongamento total material devido à deformação plástica %alongamento= (lf-lo/lo)x100 ductilidade do Ductilidade expressa como estricção Corresponde à redução na área da seção reta do corpo, imediatamente antes da ruptura Os materiais dúcteis sofrem grande redução na área da seção reta antes da ruptura Estricção= área inicial-área final área inicial Resiliência Corresponde à capacidade do material de absorver energia quando este é deformado elasticamente A propriedade associada é dada pelo módulo de resiliência (Ur) Ur= esc 2 esc /2E Resiliência Materiais resilientes são aqueles que têm alto limite de elasticidade e baixo módulo de elasticidade (como os materiais utilizados para molas) Tenacidade Corresponde à capacidade do material de absorver energia até sua ruptura tenacidade FALHA OU RUPTURA NOS METAIS Fratura Fluência Fadiga FRATURA Consiste na separação do material em 2 ou mais partes devido à aplicação de uma carga estática à temperaturas relativamente baixas em relação ao ponto de fusão do material FRATURA Dúctil a deformação plástica continua até uma redução na área Frágil não ocorre deformação plástica, requerendo menos energia que a fratura dúctil que consome energia para o movimento de discordâncias e imperfeições no material FRATURA Fratura frágil Fraturas dúcteis Mecanismo da fratura dúctil a- formação do pescoço b- formação de cavidades c- coalescimento das cavidades para promover uma trinca ou fissura d- formação e propagação da trinca em um ângulo de 45 graus em relação à tensão aplicada e- rompimento do material por propagação da trinca FLUÊNCIA (CREEP) Quando um metal é solicitado por uma carga, imediatamente sofre uma deformação elástica. Com a aplicação de uma carga constante, a deformação plástica progride lentamente com o tempo (fluência) até haver um estrangulamento e ruptura do material FLUÊNCIA (CREEP) Definida como a deformação permanente, dependente do tempo e da temperatura, quando o material é submetido à uma carga constante Este fator muitas vezes limita o tempo de vida de um componente ou estrutura determinado FADIGA É a forma de falha ou ruptura que ocorre nas estruturas sujeitas à forças dinâmicas e cíclicas Nessas situações o material rompe com tensões muito inferiores à correspondente à resistência à tração (determinada para cargas estáticas) FADIGA Os esforços alternados que podem levar à fadiga podem ser: Tração Tração e compressão Flexão Torção,...

Download