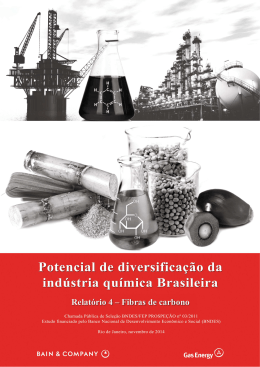

FIBRA DE CARBONO

Nome: Luan Rosa

Curso: Mecânica

Módulo: I

HISTÓRIA DA FIBRA DE

CARBONO

Thomas Edson foi o primeiro a produzir intencionalmente filamentos de

carbono pela pirólise do algodão para filamentos de lâmpadas incandescentes em

1878. Mais de 80 anos depois, o excelente desempenho de suas propriedades

mecânicas foi demonstrada pelo crescimento de whiskers de grafite com resistência à

tração de 2,0 GP a e módulo de rigidez de 800 GP a . A primeira fibra contínua

comercial foi produzida nos anos de 1950 pela carbonização de rayon sintético para

aplicações em mísseis em temperaturas elevadas. Entretanto a conversão do rayon

em fibra de carbono não foi eficiente por causa do baixo rendimento de carbono,

além de resultar em fibras com baixas propriedades mecânicas.

Em meados da década de 1960, no Japão e na Inglaterra foi

desenvolvido

um processo mais eficiente de produção de fibras de carbono

utilizando-se poliacrilo-nitrila (PAN). Este processo é utilizado hoje em

dia por mais de 90% da produção de,0 fibras de carbono comercial.

Durante as últimas décadas, o processo tem sido melhorado em sua

eficiência para aumentar a resistência das fibras, o seu módulo,

resistência à manipulação e diminuir deformações e falhas.

FABRICAÇÃO

Para a produção de fibras carbônicas o método utilizado é

chamado pirólise, ou seja, a decomposição pelo calor, de algum

material rico em carbono que retém a sua forma fibrosa através de

tratamentos térmicos que resultam em carbonização com alto resíduo

carbonáceo. Os materiais carbonáceos podem ser naturais ou

sintéticos e são utilizados como "fibra precursora".

Ao se desenvolver estas matérias primas iniciando-se na década de 1950

até o final da década de 1960, chegou-se à produção de fibras carbônicas

de alta resistência à tração e tensão mecânicas.

O processo se inicia com um pré- tratamento onde a matéria prima

recebe tensões mecânicas que provocam o seu alongamento utilizando

vapor. Em seguida vem a etapa de onde ocorre a conversão de um

precursor polimérico. Seguindo-se ao aquecimento constante e

controlado até em torno de 250°C aproximadamente. Em seguida é

necessária a sua estabilização físico-química. Isto ocorre através do

surgimento de ligações transversais entre as cadeias moleculares.

Após o processo de pirólise vem o processo de "grafitização". Este

consiste num tratamento térmico que oscila entre 2.000°C e 3.000°C e

proporciona uma "cristalização" ordenada os cristais de carbono no

interior da fibra.

Para fazer a coisa certa, é necessário ter certeza que todos os fios estão

fazendo a sua parte. “É preciso se preocupar se as fibras estão todas

paralelas e igualmente esticadas”, explica Rob Klawonn, presidente da

fábrica de fibra de carbono Toho Tenax America. Um fio ondulado em

um entrelaçado de fios faz com que o fio esticado mais próximo tenha

que se esforçar mais, e este fio reto vão acabar se quebrando antes.

Para compensar a possibilidade de existir um entrelaçado imperfeito,

os fabricantes podem incluir dez por cento a mais de fibras do que o

necessário, apesar do incremento no preço.

Sozinhos, porém, estes entrelaçados não são o material forte que os

fabricantes precisam. Eles são um reforço, da mesma forma que o aço é

um reforço para o concreto. Atualmente, a fibra de carbono funciona em

conjunto com uma resina termo fixa. Juntos, eles formam um composto

que pode ser manipulado para assumir um determinado formato. O

problema é que, depois de moldada e curada em uma autoclave, é

impossível modificar o formato sem prejudicar a integridade estrutural do

produto. Um pequeno erro pode significar um desperdício grande

inclusive de tempo. A termo fixação demora cerca de uma hora, um

tempo longo considerando quanto demora para a indústria automotiva

fazer os painéis.

Por isso, não basta uma pequena modificação ou melhoria para jogar a

fibra de carbono em uma faixa de preço mais baixa. É preciso uma

revolução completa no sistema de fabricação. Mas, sendo isso algo com

um prospecto de retorno financeiro tão alto, a indústria está se mexendo.

UTILIZAÇÃO

Estes materiais compósitos, também designados por Materiais plásticos reforçados

por fibra de carbono ("CFRP - Carbon Fiber Reinforced Plastic)" estão neste momento a

assistir a uma demanda e um desenvolvimento extremamente elevados por parte da

indústria aeronáutica, na fabricação de peças das asas, na indústria das bicicletas na

construção de todo o tipo de peças desde quadros, guiadores, selins, rodas e até mesmo

travões de disco em fibra de carbono e transmissões; na formula 1 e nas superbikes a

estrutura principal das máquinas é de fibra de carbono; e basicamente em todos os

desportos de competição que a fibra de carbono tem dado resposta à necessidade e

procura constante de materiais cada vez mais leves e mais resistentes.

As estruturas dessa fibra sofrem diversas variações desde a sua

descoberta, muitos pesquisadores vem tentando determinar uma

estrutura conveniente. Para descrevê-la, porém, a maioria desses

grupos de cientistas tem concluído que a estrutura depende do

material utilizado para a carbonização. Existem duas teorias a esse

respeito formuladas, sendo a primeira enunciando uma fibra formada

pelo empilhamento de fitas carbônicas e uma segunda enuncia a

formação por meio de microfibras que são a união de diversos

conjuntos de fitas de carbono, sendo este modelo mais aceito e

adequado para explicação das fibras em função de sua resistência

mecânica, térmica e a tensão. As fibras carbono apresentam grupos

funcionais em sua superfície, possibilitando seu uso como condutor

eletrolítico; os grupos vão desde ácidos carboxílicos a aromáticos.

Fibra de carbono comparada a um fio de cabelo .

Download