Panorama do Setor Siderúrgico 0 Estudo Prospectivo do Setor Siderúrgico NT Fundentes e escorificantes – situação atual com tendências 2025 Katsujiro Susaki 1 Centro de Gestão e Estudos Estratégicos Presidenta Lucia Carvalho Pinto de Melo Diretor Executivo Marcio de Miranda Santos Diretores Antonio Carlos Figueira Galvão Fernando Cosme Rizzo Assunção Projeto Gráfico Equipe Design CGEE Estudo Prospectivo do Setor Siderúrgico: 2008. Brasília: Centro de Gestão e Prospectivo para Energia Fotovoltaica: 2008. Brasília: Centro de Gestão e Estudos EstudosEstudo Estratégicos, 2008 Estratégicos, Ano 200 p : il. ; 21 cm. 1. Fundentes – Brasil. 2. Escorificantes – Brasil. I. Centro de Gestão e 1. EnergiaEstratégicos. – Brasil. 2. Energia Solar - Brasil. I. Título. II. Centro de Gestão e Estudos II. Título. Estudos Estratégicos. Centro de Gestão e Estudos Estratégicos SCN Qd 2, Bl. A, Ed. Corporate Financial Center sala 1102 70712-900, Brasília, DF Telefone: (61) 3424.9600 Http://www.cgee.org.br Este documento é parte integrante do Estudo Prospectivo do Setor Siderúrgico com amparo na Ação 51.4 (Tecnologias Críticas em Setores Econômicos Estratégicos) e Subação 51.4.1 (Tecnologias Críticas em Setores Econômicos Estratégicos) pelo Contrato de Gestão do CGEE/MCT/2008. Todos os direitos reservados pelo Centro de Gestão e Estudos Estratégicos (CGEE). Os textos contidos nesta publicação poderão ser reproduzidos, armazenados ou transmitidos, desde que citada a fonte. 2 Estudo Prospectivo do Setor Siderúrgico Supervisão Fernando Cosme Rizzo Assunção (Diretor CGEE) Horacídio Leal Barbosa Filho, (Diretor Executivo da ABM) Equipe, CGEE Elyas Ferreira de Medeiros, Coordenador Bernardo Godoy de Castro, Assistente Consultor, CGEE Marcelo de Matos, De Matos Consultoria Equipe, ABM Gilberto Luz Pereira, Coordenador Ana Cristina de Assis, Assistente Comitê de Coordenação do Estudo ABDI, ABM, Aços Villares, Arcelor Mittal BNDES CGEE, CSN FINEP, Gerdau IBRAM, IBS MDIC, MME Samarco Usiminas Valourec-Mannesmann, Villares Metals, Votorantim Comitê Executivo do Estudo Elyas Ferreira de Medeiros, CGEE Gilberto Luz Pereira, ABM Horacídio Leal Barbosa Filho, ABM Lélio Fellows Filho, CGEE Revisão Elyas Ferreira de Medeiros, CGEE Bernardo Godoy de Castro, CGEE Endereços CENTRO DE GESTÃO E ESTUDOS ESTRATÉGICOS (CGEE) SCN Quadra 2, Bloco A - Edifício Corporate Financial Center, Salas 1102/1103 70712-900 - Brasília, DF Tel.: (61) 3424.9600 / 3424.9636 Fax: (61) 3424.9671 E-mail: [email protected] URL: http://www.cgee.org.br ASSOCIAÇÃO BRASILEIRA DE METALURGIA E MATERIAIS (ABM) Rua Antonio Comparato, 218 – Campo Belo 04605-030 – São Paulo, SP Tel.: (11) 5534-4333 Fax: (11) 5534-4330 E-mail: [email protected] URL: http://www.abmbrasil.com.br 3 SUMÁRIO Resumo Executivo 6 Conclusão 7 8 Capítulo 1 INTRODUÇÃO Capítulo 2 DESCRIÇÃO SUCINTA DO PROCESSO SIDERÚRGICO – 8 UTILIZAÇÃO DE ESCORIFICANTES Capítulo 3 PRINCIPAIS ESCORIFICANTES UTILIZADOS NA 10 SIDERURGIA Capítulo 4 FUNÇÕES E CONSUMO DE ESCORIFICANTES NOS PROCESSOS SIDERÚRGICOS (4.1) Na Carga dos Altos-Fornos (4.2) No Pré-Tratamento de Gusa (4.3) No Processo LD (4.4) No Processo do Forno Elétrico a Arco (FEA) (4.5) No Refino Secundário de Aços Capítulo 5 11 11 13 14 15 15 Qualidade e Disponibilidade de Escorificantes Utilizados na Siderurgia Capítulo 6 Vetores Econômicos, Tecnológicos e Sociais (6.1) Evolução da Qualidade dos Aços: teores de P e S (6.2) Desfosforação e Dessiliciação do Gusa (6.3) Dessulfuração do Gusa e do Aço (6.4) Evolução da Qualidade dos Aços: “clean steels” (6.5) Carregamento de Gusa nos Fornos Elétricos a Arco (FEA) 16 17 17 18 19 20 21 4 (6.6) Falta de Minério de Ferro Granulado e a Abundância de Pellet Feed (6.7) Siderúrgicas e Mineradoras (6.8) Utilização Plena da Capacidade Metalúrgica das Escórias (6.9) Sucedâneo da Fluorita (6.10) Pesquisa e Desenvolvimento Referências 21 22 22 23 23 25 5 Resumo Executivo O objetivo desta Nota Técnica é o de apresentar o estado da arte da tecnologia siderúrgica com relação aos fundentes e fluxantes, e analisar de que maneira os diversos vetores econômicos, tecnológicos e sociais afetarão a forma como os escorificantes serão utilizados na atividade siderúrgica no horizonte de 2025. Os escorificantes são insumos de baixo valor e os problemas a eles associados são basicamente a logística de transporte e suprimento de gás natural para calcinação. Mas o que merece atenção para que o país se torne realmente um grande player siderúrgico mundial é o domínio dos processos de refino de aço, para ficar apenas na área relativa aos escorificantes. O interesse nacional deve se sobrepor aos conflitos de interesse das usinas siderúrgicas com capital de diferentes origens. Neste aspecto, é necessário um envolvimento muito maior das universidades e instituições de pesquisa. 6 Conclusão Os escorificantes (fundentes e fluxantes) são insumos siderúrgicos baratos e bem distribuídos por todo o território nacional. Excetuando o caso da fluorita, que merece mais pesquisa para desenvolver um sucedâneo, as preocupações associadas aos escorificantes são a logística de transporte e o suprimento de gás natural para a calcinação. Tal preocupação é justificável, uma vez que, em valores aproximados, o consumo de escorificantes é da ordem de 300 kg por tonelada de aço bruto mais gusa produzido pelas guserias independentes. No horizonte de 2025 isto equivale à demanda de cerca de 30 milhões de toneladas. Dentre as ameaças ao desenvolvimento do setor siderúrgico brasileiro deve ser ressaltada a dependência total de carvão mineral e coque siderúrgico importados, que determinarão modificações nos processos, principalmente de redução de minério de ferro nos altos-fornos, mas cujo efeito especificamente sobre os escorificantes é pequeno. Muito mais importante e crítico é a insuficiência de domínio tecnológico dos processos siderúrgicos, particularmente a redução e refino, e as áreas relacionados com este estudo — os escorificantes. Em essência, o escorificante é apenas um insumo. Importante de fato é a metalurgia das reações metal-gás-escória, cujo domínio é fundamental para se produzir aços mais nobres e diminuir custos. O número de especialistas é insuficiente, a troca de experiências e informações entre usinas também é insuficiente e, examinando outros grandes players siderúrgicos, a qualidade da parceria indústria-academia no Brasil está muito aquém daquela praticada naqueles países. É importante ressaltar este aspecto porque, salvo exceções, não existe mais P&D nas empresas siderúrgicas e não há perspectivas de serem recriadas. Assim, é urgentemente necessário fazer melhor uso da estrutura existente que é o das universidades e institutos de pesquisa. 7 Capítulo 1. INTRODUÇÃO A produção mundial e brasileira de aço bruto em 2007 foi de 1.344,3 e 33,8 milhões de toneladas, respectivamente. Neste mesmo ano, o consumo per capita mundial(1) correspondeu a cerca de 200 kg e, nos países de economia madura, este valor foi de aproximadamente 450 kg. A ONU — Organização das Nações Unidas — prevê que em 2025 a população mundial chegará a 8 bilhões de habitantes(2). Considerando-se, hipoteticamente, consumo per capita de 300 kg neste ano, a produção mundial de aço bruto atingiria valores em torno de 2,4 bilhões de toneladas. No Brasil, se o consumo per capita de 120 kg, em 2007, passar para 240 kg, em 2025, para a população de 230 milhões, prevista para aquele ano, o consumo de aço atingiria 55 milhões de toneladas. Assim, considerando-se também a exportação, é razoável supor que a produção brasileira de aço bruto chegue a valores em torno de 80 milhões de toneladas para aquele ano. Dentre os inúmeros desafios que tal número apresenta, está a questão dos escorificantes, ou seja, fluxantes e fundentes, insumos imprescindíveis na fabricação do aço e que são utilizados na “fase quente” do processo de fabricação do aço. O consumo brasileiro estimado de escorificantes brutos para 2008 é de 12,8 milhões de toneladas, cujo crescimento se dá proporcionalmente ao da produção de aço. O objetivo desta Nota Técnica é retratar o estado da arte da tecnologia siderúrgica no tocante aos escorificantes e analisar de que forma os diversos vetores econômicos, tecnológicos e sociais afetarão a forma como os escorificantes serão utilizados na produção siderúrgica no horizonte de 2025. Capítulo 2. DESCRIÇÃO SUCINTA DO PROCESSO SIDERÚRGICO – UTILIZAÇÃO DE ESCORIFICANTES A Tabela 1 apresenta as etapas típicas de fabricação de produtos na siderurgia brasileira. Excetuando-se a Usina de Ouro Branco, da Gerdau Açominas, todas as usinas integradas produzem produtos planos. Nas semi-integradas, todas as usinas brasileiras produzem produtos não-planos. Os escorificantes são utilizados nas etapas de preparação da carga, redução, prétratamento de gusa, refino primário e refino secundário. As matérias-primas e os combustíveis contêm gangas e elementos indesejáveis, cuja remoção é feita ao longo de diversas etapas de processamento siderúrgico, via fase gasosa, caso do CO, ou, na maioria dos casos, por meio da escória. É impossível produzir aço 8 totalmente isento de impurezas. Estas, na verdade, tendem a se distribuir entre o metal líquido e a escória, também líquida. Assim, é necessário formar a escória com características tais que apresentem máxima capacidade de absorção de impurezas e, posteriormente, separá-la do metal líquido. Os escorificantes são utilizados justamente para a formação destas escórias. Tabela 1 – Etapas de fabricação de produtos siderúrgicos ETAPAS DO PROCESSO 1) Preparação da carga USINA INTEGRADA USINA SEMI-INTEGRADA - Sinterização - Seleção e - Pelotização 2) Redução Condicionamento de Sucata - Alto-Forno 3) Pré-tratamento de gusa 4) Refino Primário 5) Refino Secundário - Dessulfuração - Conversor LD - Forno Elétrico a Arco - Diversos Processos - Diversos Processos 6) Conformação do - Lingotamento Metal Líquido Contínuo 7) Conformação a Quente - Lingotamento Contínuo - Laminação a Quente - Laminação a Quente - Forjamento 8) Conformação a Frio - Laminação a Frio - Laminação a Frio - Zincagem 9) Processos Revestimento de - Estanhamento - Pintura 9 Nas usinas integradas, ou seja, naquelas onde se produz aço a partir de minério de ferro, utilizam-se, nas fases de preparação de carga e redução, basicamente fundentes brutos, calcário e dolomito e, nas etapas de refino, fundentes beneficiados, as cales. Nas semi-integradas, que produzem aço em fornos elétricos a arco utilizando sucata como matéria-prima principal, os fundentes utilizados são essencialmente a cal calcítica e a cal dolomítica. Nos processos de refino secundário utilizam-se as cales e diversos tipos de fluxantes, em particular a fluorita, com o objetivo de acelerar a formação da escória e diminuir a sua viscosidade. Capítulo 3. PRINCIPAIS ESCORIFICANTES UTILIZADOS NA SIDERURGIA As substâncias com propriedades fundentes utilizados na siderurgia são essencialmente CaO, MgO e SiO2. A principal substância fluxante é o CaF2. Os portadores destas substâncias e algumas das suas características estão apresentados na Tabela 2. O calcário é o principal portador de CaO e pode ser utilizado bruto ou calcinado. Quando se objetiva determinado teor de MgO na escória, utiliza-se dolomito e ou seu equivalente calcinado, a cal dolomítica. A principal fonte de SiO2 é o quartzito mas podem ser utilizados o dunito e o serpentinito, que contêm também MgO, o que permite balancear a carga de dolomito. A fluorita é o principal minério portador de CaF2. É um material com excelentes características fluxantes e para o qual ainda não se encontrou sucedâneo à altura. Tabela 2 – Principais fluxantes utilizados na siderurgia FLUXANTE Calcário Calcítico Cal Calcítica Calcário FUNÇÃO Fundente SUBSTÂNCIA FLUXANTE CaO OBTENÇÃO/ CARACTERÍSTICA BENEFICIMENTO Carbonato de Cálcio Separação Ganga da e Britagem Fundente CaO Óxido de Cálcio Fundente CaO Carbonato de Calcinação do Calcário Calcítico Separação da 10 Dolomítico MgO Cálcio e Magnésio Cal Dolomítica Fundente CaO MgO Ganga Britagem Óxidos de Cálcio e Magnésio Calcinação Fundente SiO2 do Calcário Dolomítico Separação Quartzito e Óxido de Silício Ganga da e Britagem Fluorita Fluxante CaF2 Fluoreto Cálcio de Separação Ganga da e Britagem Capítulo 4. FUNÇÕES E CONSUMO DE ESCORIFICANTES NOS PROCESSOS SIDERÚRGICOS 4.1 Na Carga dos Altos-Fornos Na siderurgia brasileira operam duas classes de altos-fornos. A primeira é a dos altos-fornos a carvão vegetal, de menor porte, destinados à produção de “pães de gusa” e/ou fornecimento de gusa líquido aos fornos elétricos a arco. A segunda classe é a dos altos-fornos a coque, de grande porte, das usinas integradas. Existe outra diferença fundamental: enquanto nos altos-fornos a carvão vegetal a carga ferrosa é constituída tipicamente por minério de ferro granulado, nos altos-fornos a coque a carga ferrosa principal é o sínter, na faixa de 65 a 85%. O restante é composto por minério de ferro granulado e ou pelotas. a) Fundentes nos altos fornos a carvão vegetal A Tabela 3 apresenta o consumo típico de fundentes nos altos-fornos a carvão vegetal. A função principal destes fundentes é absorver os compostos não redutíveis presentes no minério, particularmente Al2O3 e SiO2, e impurezas presentes no carvão vegetal. Ao contrário do que ocorre nos altos-fornos a coque, nos altos-fornos a carvão vegetal carregam-se fundentes britados, classificados granulometricamente e sem outro beneficiamento adicional. 11 Tabela 3 - Consumo típico de fundentes nos altos fornos a carvão vegetal FUNDENTE CALCÁRIO DOLOMITO QUARTZITO kg/t gusa 60 30 30 b) Fundentes nos altos fornos a coque Nestes fornos, a prática comum é a de se carregar os fundentes já incorporados aos aglomerados de minério de ferro (sínter e/ou pelota), com pequenas adições isoladas no próprio alto-forno quando ajustes se fizerem necessários. A otimização da marcha do alto-forno está associada fundamentalmente à permeabilidade dos gases redutores e à resistência mecânica da carga. A produtividade de um altoforno é diretamente proporcional à vazão de ar quente que passa através da coluna de carga. Neste sentido, é essencial que a permeabilidade seja maximizada. Por outro lado, a coluna de carga num alto-forno de grande porte chega a mais de 25 m, o que impõe forte tensão de compressão sobre a carga, reduzindo a permeabilidade. Entre outras variáveis, a composição química da escória gerada no processo do alto-forno afeta profundamente aqueles dois parâmetros e os fundentes são adicionados justamente para o seu controle, além da função de absorção das impurezas contidas na carga. c) Fundentes na fabricação do sínter A Tabela 4 apresenta os fundentes e os consumos típicos na fabricação do sínter na siderurgia brasileira. Obviamente, valores específicos em cada usina dependem não só da própria composição química dos fundentes, mas também das características do minério de ferro, carvão e coque utilizados. Também é fundamental considerar a composição da carga do alto-forno, ou seja, as porcentagens de sínter, hematita granulada e pelota. Muitas empresas adicionam todas as necessidades de escorificantes por meio do sínter, mas, é evidente que, alterando-se a composição da carga, se deve ajustar também as adições específicas dos escorificantes na fabricação do sínter. 12 Tabela 4 – Consumo típico de fundentes na fabricação de sínter ESCORIFICANTE kg/t sínter CAL CALCÁRIO CALCÁRIO CALCÍTICA CALCÍTICO DOLOMÍTICO 22 - 30 80 - 100 40 - 50 QUARTZITO 1,5 - 3,5 d) Fundentes na fabricação das pelotas Apenas uma fração menor das pelotas fabricadas no Brasil é consumida no mercado interno, sendo a maior parte exportada. Assim, o consumo de fundentes depende da especificação definida pelo cliente. Existem pelotas tipo redução direta, pelotas tipo alto-forno, pelotas com adições de dolomito, etc. Assim, como no caso do sínter, a determinação da proporção das matérias-primas da mistura para a pelotização envolve um cálculo matricial que considera a composição química de cada um dos constituintes da mistura e a composição objetivada da pelota, levando-se em conta algumas premissas básicas relativas ao desempenho da fusão no alto-forno, por exemplo a %MgO e a basicidade %CaO/%SiO2. Uma característica relevante na fabricação das pelotas de minério de ferro é que a granulometria dos constituintes da carga, inclusive fundentes, deve ser muito fina, tipicamente mais de 80% menor do que 45 m. Em função do custo envolvido na moagem, o consumo dos principais fundentes — calcário e dolomito — é em geral menor do que na fabricação do sínter. As pelotas tipo redução direta são fabricadas utilizando apenas aglomerantes, sem adição de fundentes. Entretanto, na fase posterior de fabricação do aço, no forno elétrico a arco, consome-se uma quantidade substancial de escorificantes. 4.2 No Pré-Tratamento de Gusa No Brasil, a composição química do gusa líquido produzido nos altos-fornos a coque apresenta tipicamente 4,5%C, 0,4%Si, 0,08%P e 0,03%S. Em alguns países, particularmente Japão, Coréia do Sul e Taiwan, o gusa líquido é submetido ao prétratamento para reduzir os teores de Si, P e S. No Brasil é usual efetuar apenas a dessulfuração do gusa, diminuindo o teor de S para valores em torno de 0,02 a 0,001%, conforme a aplicação do aço. Existem em uso várias misturas dessulfurantes neste processo: barrilha (carbonato de sódio), cal+Mg, cal+carbureto de cálcio, cal+fluorita, etc. No Brasil, e também em escala mundial, o processo KR de dessulfuração de gusa é o que vem 13 apresentando maior crescimento. Aquele processo utiliza uma mistura constituída tipicamente por 95% de cal calcítica e 5% de fluorita e seu consumo é da ordem de 8 kg/t de gusa. Porém, mesmo como complementar às outras misturas dessulfurantes e em outros processos, o consumo de cal calcítica é substancial e da ordem de 2 a 5 kg/t de gusa. Devido ao crescente aumento do custo da energia elétrica, a taxa de aumento dos preços do Mg e do Carbureto de Cálcio é mais elevada que a da cal. Aliado à melhoria de desempenho dos processos que utilizam cal + fluorita e seus congêneres, a cal será cada vez mais utilizada como principal insumo de dessulfuração do gusa. A cal é produzida a partir da calcinação do calcário e, nas usinas integradas, o processo LD é o principal consumidor. Entretanto, este processo utiliza cal de granulometria restrita, usualmente na faixa de 20 a 50 mm. Assim, as frações mais finas geradas na fábrica de cal são utilizadas na sinterização (muito finas) e na dessulfuração do gusa (finas), diluindo o custo da cal bitolada destinada aos conversores LD. O enxofre presente no gusa provém essencialmente dos redutores, coque e carvão mineral, carregados no alto-forno. O gusa produzido nos altos-fornos a carvão vegetal não é dessulfurado porque o teor de S contido neste redutor é muito baixo. 4.3 No Processo LD No conversor LD, aproximadamente 15% de sucata e 85% de gusa dessulfurado, este com cerca de 4,5%C, sofre refino oxidante, ao final do qual o teor de C é diminuído para valores em torno de 0,05%. Este processo é acompanhado pela oxidação de outros elementos, sendo especialmente importante a formação de FeO, SiO2 e P2O5. A cal é adicionada no processo LD com a finalidade de absorver estes produtos da oxidação e outras impurezas de origem exógena, dando origem à escória que é separada do aço refinado durante o vazamento. A Tabela 5 apresenta uma composição típica da escória de LD. Tabela 5 – Composição típica de escória de conversor LD COMPONENTE CaO SiO2 Fe,tot MgO MnO P2O5 Outros % em peso 46 13 21 9 4 2 5 14 Utilizam-se dois tipos de cales: a calcítica e a dolomítica. A dolomítica contém cerca de 35% de MgO e sua adição visa saturar a escória em MgO e, com isto, minimizar o desgaste do revestimento refratário do conversor LD. O consumo específico de cales é determinado fundamentalmente pelo teor de Si do gusa. Como este sofre oxidação praticamente total, é necessário adicionar cales suficiente para que a basicidade binária (relação %CaO/%SiO2) da escória atinja o valor ótimo para o refino, em torno de 3,5 a 4,0, e a referida saturação em MgO. Nas usinas integradas brasileiras este consumo equivale aproximadamente 35 kg de cal calcítica e 23 kg de cal dolomítica, por tonelada de aço líquido. 4.4 No Processo do Forno Elétrico a Arco (FEA) Em torno de 20% da produção brasileira de aço é realizada em FEA, cuja matériaprima principal é a sucata de aço. Além desta, a carga é composta, nos casos mais freqüentes, por cerca de 30% de gusa líquido ou sólido. O gusa não só atua como um diluidor das impurezas não removíveis presentes na sucata, mas, principalmente, como fonte de calor, devido à oxidação de Si e C. Tal como no processo LD, adicionam-se fundentes para escorificar os óxidos formados bem como impurezas exógenas que acompanham a carga metálica. O consumo de escorificantes no FEA é fortemente dependente do tipo de aço produzido. Assim, na produção de aços comuns, a quantidade típica de cales consumida no FEA é 25 a 30 kg de cal calcítica e 7 a 12 kg de cal dolomítica por tonelada de aço líquido. Na produção de aços especiais o consumo é substancialmente maior. Da mesma forma, a composição química da escória depende do tipo de aço. A Tabela 6 apresenta a composição química típica da escória de refino de um aço comum. Tabela 6 – Composição típica de escória de FEA (aços comuns) COMPONENTE CaO SiO2 Fe,tot MgO MnO Al2O3 Outros % em peso 35 14 25 7 5 5 9 4.5 No Refino Secundário de Aços Após o refino primário (LD ou FEA), o aço bruto vazado na panela é enviado a uma ou mais unidades de refino secundário para controle mais preciso da temperatura e composição química. As variedades de processos bem como suas características são muito diferentes entre si e não há espaço para detalhamento neste estudo. 15 Entretanto, é importante ressaltar que boa parte do consumo de fluxantes, senão a maior, se dá nesta etapa de refino de aço. E, invariavelmente, o fluxante utilizado é a fluorita. Este material acelera a fusão dos fundentes e diminui a viscosidade, duas características muito importantes para melhorar a limpidez do aço, ou seja, é um material essencial para a obtenção de aços mais nobres. Capítulo 5. Qualidade e Disponibilidade de Escorificantes Utilizados na Siderurgia A Tabela 7 apresenta a especificação química típica de escorificantes. Nos calcários e nos dolomitos o teor de SiO2 é crítico, pois esses fundentes são adicionados principalmente para conferir um certo valor de basicidade (%CaO/%SiO2) à escória. Se, por exemplo, a basicidade objetivada for 3, para cada ponto percentual de SiO2 consumir-se-ia 3 % de CaO da própria cal para neutraliza-lo, e não o SiO2 de origem exógena, resultando em aumento de consumo de cales. Tabela 7 – Especificação química típica de fundentes e fluxantes siderúrgicos Cal Cal Calcítica Dolomítica < 1,5 > 90 55-65 - 15-20 <1 <6 32-37 - <2 <2 > 95 <3 <3 <7 - - - - - >70 <5 <5 ITEM Calcário Dolomito Quartzito CaO > 52 30-40 MgO <3 SiO2 CaF2 PPC Fluorita Nas cales, além do teor de SiO2, o teor de S é fundamental porque este fundente é também utilizado como dessulfurante. Portanto, é mandatário que no processo de calcinação se utilize combustível de baixo teor de S. Os calcários e dolomitos são recursos minerais abundantes e distribuídos por todo o território nacional, como mostra o trabalho de Chaves e Chieregati(3). A região sudeste, onde se concentra a produção siderúrgica brasileira, está bem servida 16 quanto a esses recursos. Além disso, mesmo nos novos e potenciais pólos siderúrgicos, como Ceará, Maranhão e Pará, não há problemas de disponibilidade. Capítulo 6. Vetores Econômicos, Tecnológicos e Sociais Os fundentes e fluxantes são insumos siderúrgicos de baixo valor, não apresentam problemas de preço e nem de suprimento. Assim, a análise que se aplica não é sobre eles e sim sobre a influência das duas pontas do processo produtivo, ou seja, matérias- primas (metálicos e combustíveis) e dos produtos (aço) sobre a sua utilização, especialmente na forma de escórias siderúrgicas. Essencialmente, a forma ideal de utilização dos escorificantes consiste em se gerar a menor massa específica possível de escórias, compatível com a qualidade do aço produzido. 6.1 Evolução da Qualidade dos Aços: teores de P e S Para ilustrar esta evolução, bastaria comparar a especificação dos aços utilizados na fabricação do casco do Titanic com o dos navios atuais. Sem entrar em maiores detalhes, dois elementos químicos merecem destaque: S e P, devido aos seus efeitos deletérios sobre as propriedades mecânicas e sua relação com os escorificantes. Por exemplo, o aço HT780 (limite de resistência 780 MPa). utilizado na ponte japonesa Akashi, construída em 1998, apresenta teores típicos de S e P iguais a 0,001% e 0,007%, respectivamente (Tabela 8)(4). Estes teores residuais são conseguidos mediante tratamentos de dessulfuração e desfosforação do gusa e do aço, no qual o principal agente refinador é a cal calcítica. Os aços baixo carbono comuns não apresentam dificuldades quanto à obtenção de valores especificados de P e S, inclusive porque são valores não muito baixos. Os que apresentam dificuldades são os aços estruturais, nem sempre porque os valores especificados são muito baixos, mas por apresentarem composição química tal que requerem adições de ferro-ligas em grande quantidade e diversidade. Os ferro-ligas frequentemente apresentam concentrações relativamente elevadas de impurezas, especialmente P. Esta classe de aços exige também condições de refino secundário fortemente redutor, o que favorece a reversão do P, isto é, a transformação do (PO43-) presente na escória de conversor LD em P solúvel no aço. 17 Tabela 8 – Evolução dos aços HT780 ANO C Si Mn P S Cu Ni Cr Mo V B Nb 1958 A 0,14 0,22 0,84 0,019 0,017 0,25 0,75 0,55 0,44 0,05 0,004 - 1971 B 0,12 0,26 0,82 0,12 0,007 0,21 0,93 0,53 0,47 0,06 - - 1998 C 0,08 0,20 0,91 0,007 0,001 0,25 0,98 0,40 0,40 - 0,0004 0,02 A - Desenvolvido nos Estados Unidos B - Utilizado na construção da ponte Minato Oobashi - Japão C - Utilizado na construção da ponte Akashi - Japão Uma das medidas para a obtenção de aços com baixo P é a tecnologia da retenção mecânica de escória por ocasião do vazamento do aço líquido para a panela. Tratase de uma solução que envolve essencialmente engenharia de processo de aciaria e engenharia de equipamento. Embora seja de baixa complexidade, as soluções são do tipo “tailor made”, de acordo com o lay-out de cada usina. Seria desejável que houvesse condições de criação e crescimento de empresas brasileiras de engenharia de projeto e construções de equipamentos siderúrgicos periféricos como estes. 6.2 Desfosforação e Dessiliciação do Gusa O suprimento de minério de ferro das siderúrgicas do Japão, Taiwan, Coréia do Sul e parcialmente a China, é preponderantemente feito pela Austrália, devido à questão do frete. Em função da menor disponibilidade e encarecimento dos minérios mais nobres, estes países têm se abastecido de minérios com teores mais elevados de P e de água de constituição. Como consequência, o teor de P no gusa produzido nestes países é mais alto, da ordem de 0,09 – 0,13%P, quando comparado com 0,08%P do gusa brasileiro. Esses teores mais elevados levariam aos dois problemas: (i) dificuldade de obtenção de aços com baixo P e; (ii) maior consumo de cales no processo LD. Atualmente, praticamente todas as usinas japonesas, e algumas dos países mencionados, praticam a dessiliciação e desfosforação do gusa antes de carregá-lo no conversor. No Brasil, somente a Arcelor Mittal-Inox adota essa prática, tratando, no entanto, de um caso parrticular, uma vez que o seu produto é o aço inoxidável. Com esta tecnologia consegue-se produzir aço com baixos teores de P e obter 18 sensível diminuição na geração de escórias siderúrgicas em comparação ao processo tradicional. Tal diminuição de geração de escória obviamente significa menor consumo de fundentes, de fluxantes, de energia e menos agressão ao meio ambiente. Do ponto de vista econômico, esta alternativa não se aplica à siderurgia brasileira no momento atual em que ainda se dispõe de minério de ferro de baixo P. A situação poderá mudar quando as demandas por aços de P mais baixo forem crescentes e quando o sinter feed passar a apresentar teores mais altos de P. A tecnologia de dessiliciação e desfosforação de gusa já tem cerca de 25 anos no Japão, período durante o qual passou por mudanças e está em vias de chegar ao ponto de equilíbrio(5). A sugestão é que se inicie já uma troca de idéias entre as usinas brasileiras, capitaneado por uma instituição acadêmica ou entidade de classe, de modo a ganhar tempo e chegar a soluções otimizadas. 6.3 Dessulfuração do Gusa e do Aço Como mencionado em 4.3, dois vetores forçarão a convergência no sentido de se dessulfurar gusa utilizando cal calcítica: aumento do preço da energia elétrica, com consequências sobre os preços de magnésio e carbureto de cálcio, e o aumento do preço do carvão e coque, este por sua vez implicando a compra de redutores com teores mais elevados de S. A isto, acrescenta-se um novo vetor que é o recente status do país como futuro grande produtor de petróleo. Os aços destinados à indústria do petróleo — extração, transporte, refino e navios petroleiros — são especiais e em grande volume. Uma característica comum a todos estes aços é o baixíssimo teor de S. A tecnologia de dessulfuração do gusa e refino secundário para abaixar mais ainda o teor de enxofre existe e é dominada para teores de até 0,005%S. Para valores inferiores, cujos aços certamente terão sua demanda aumentada, os processos de refino ainda não estão otimizados. As equações nas quais se baseiam os “softwares” de dessulfuração são essencialmente empíricos, baseados na análise estatística de resultados. Para se chegar ao patamar de aços ultra baixo S é desejável aprofundar o conhecimento sobre o assunto, especialmente os mecanismos cinéticos. Em se tratando de mecanismos, por isto mesmo fortemente dependente da escala e dos tipos de equipamento, é imprescindível que os desenvolvimentos sejam feitos com estreita colaboração entre academia e indústria. Aços com S ultra baixo geralmente requerem dessulfuração complementar no seu refino secundário, frequentemente com tratamento de modificação de morfologia de inclusões, utilizando-se ligas de cálcio. O processo de dessulfuração envolvendo 19 as etapas que compreendem, desde o vazamento do aço até o término do refino secundário, também são assuntos para os quais ainda há margem para desenvolvimento. Uma grande preocupação é o suprimento de gás natural para a calcinação do calcário, pois teores baixos de S nas cales são determinantes. Uma alternativa seria a calcinação utilizando lenha. De fato, atualmente existe um sem número de pequenos fornos de barranco para a produção de cales, mas que apresentam sérios problemas sociais e ambientais. A manipulação de cal virgem é uma operação extremamente agressiva, cuja criticidade só é comparável à utilização parcial de lenha nativa nestes fornos. Trata-se de problemas que devem ser solucionados. 6.4 Evolução da Qualidade dos Aços: “clean steels” O “steel cord” é um outro tipo de aço que ilustra a importância das escórias de refino e, por conseguinte, os escorificantes. Os “steel cord” são fios de aço de altíssima resistência (classe 3000 a 4000 MPa), utilizados na fabricação de pneumáticos, cujos aspectos críticos são: o controle da morfologia, a composição química e o baixíssimo teor de inclusões não-metálicas. São poucas as usinas produtoras deste material no mundo, dentre os quais se inclui a brasileira ArcelorMittal -João Monlevade. A evolução dos aços para obter a máxima relação “resistência mecânica/peso”, uma imposição ditada pelo menor consumo de materiais e combustíveis e tornar possíveis obras e equipamentos antes impossíveis, é o que faz dele a liga a mais bem sucedida dentre as ligas metálicas. Nos processos de fabricação dos aços extra-limpos (clean steels), o papel do escorificante é fundamental, mas seu valor intrínseco é insignificante. Nem mesmo os equipamentos de refino são decisivos, já que se encontram à disposição para compra no mercado. Assim, no que tange aos escorificantes, para que o Brasil produza não só aços do tipo commodity, mas também os especiais, o desafio que se apresenta é dominar o seu processo de refino. A área dos clean steels é uma das que mais sofre falta de atenção por parte da academia, menos na caracterização e mais no desenvolvimento de processos, principalmente por envolver altas temperaturas e, novamente, haver necessidade de estreito relacionamento com a indústria. Não é por outro motivo que mais de 50% da demanda mundial dos steel-cord e aços para molas de válvulas de motores são atendidos pelas siderúrgicas japonesas, que apresentam grande dispêndio em P&D. No Brasil, considerando-se que o dispêndio das empresas siderúrgicas em P&D é pífio, seria desejável que se fizesse melhor uso das universidades e institutos de pesquisa. 20 6.5 Carregamento de Gusa nos Fornos Elétricos a Arco (FEA) Tradicionalmente, aproximadamente 35% da carga de ferrosos dos FEA são constituídos por gusa, em geral sólido. A vantagem do gusa é seu efeito diluidor das impurezas contidas nas sucatas de aço e seu conteúdo térmico, na forma de C e Si, ou seja, permite economizar energia elétrica. Esta economia é ainda maior quando se carrega gusa líquido, o que já é feito em algumas usinas semiintegradas que recebem gusa líquido em panelas transportadas por caminhões. Devido ao aumento de preço dos “pães de gusa”, supridos por guserias independentes, a tendência que se vislumbra é a instalação de mini altos-fornos junto às aciarias elétricas, o que já é realidade na usina da ArcelorMittal - Juiz de Fora. O aspecto mais crítico é o do carvão vegetal consumido nestes altos-fornos, mas também sobram alguns efeitos sobre os escorificantes. Enquanto nas usinas semiintegradas os escorificantes são essencialmente as cales, especialmente calcítica e dolomítica, com a implantação dos mini-altos fornos, estes passarão a consumir calcário, dolomito e quartzito. Isto se a carga do mini alto-forno for constituída de minério de ferro granulado, caso da maioria absoluta. Como a escala de produção é da ordem de 150 mil toneladas anuais de gusa nestes altos-fornos, ainda é mais econômico pagar um preço maior pelo material granulado do que instalar planta de sinterização para consumir sinter-feed. Dada a pequena escala de produção, o transporte dos escorificantes brutos deverá ser rodoviário. O consumo típico de escorificantes nos mini altos-fornos é 60 kg de calcário, 30 kg de dolomito e 30 kg de quartzito por tonelada de gusa, não havendo problemas tecnológicos relevantes. 6.6 Falta de Minério de Ferro Granulado e a Abundância de Pellet Feed Recentemente, devido à alta do preço do minério de ferro, a atenção tem se voltado para os finos da classe pellet feed, gerado e estocado às centenas de milhões de toneladas ao longo dos anos. Devido aos custos dos tratamentos de concentração e de pelotização, as pelotas são caras quando comparados ao sínter e ao minério granulado. Entretanto, devido à sua maior pureza e à melhoria proporcionada na permeabilidade da carga, a utilização das pelotas promove aumento de produtividade do alto-forno. De qualquer forma, a sua participação na carga dos altos-fornos é pequena, da ordem de 5 a 15%, no Brasil. As pelotas utilizadas são do tipo ácido, sendo a necessidade de escorificantes adicionada na forma de sínter, de modo que a alteração do consumo total de escorificantes na carga do alto-forno é mínima. Para pedidos específicos, em que se deseja produzir pelotas contendo escorificantes, o aspecto não exatamente crítico, mas econômico, é a necessidade 21 de moagem de calcário e/ou dolomito para granulometrias muito finas (< 0,10 mm), compatíveis com o processo de pelotização(6). A possibilidade é pequena, mas é possível que, no longo prazo, aumente tanto a escassez de minério de ferro granulado quanto a oferta de pelotas, de tal modo que os mini altos-fornos venham a ser carregados, ao menos parcialmente, com pelotas. Mas o efeito disto sobre a questão escorificantes é mínima. 6.7 Siderúrgicas e Mineradoras A concentração do suprimento brasileiro de minério de ferro em praticamente um só fornecedor, a Vale, tem levado as usinas brasileiras a se proteger tornando-se elas próprias mineradoras para atender às suas necessidades, ao menos parcialmente. Como a geração de finos é inevitável e é característica própria do minério, surge a questão do que fazer dos finos da classe pellet feed. Uma planta de pelotização envolve custos elevadíssimos que só se pagam com grande escala de produção. Uma possível rota de produção seria a utilização destes finos para fabricar o HPS (Hybrid Pelletized Sinter) que se poderia definir como “micro pelotas sinterizadas”. A carga deste aglomerado nos altos-fornos apresentaria diversas vantagens, principalmente maior produtividade, menor geração de escória e possibilidade de aumentar a taxa de PCI(7), certamente a tecnologia mais importante para se diminuir o custo de fabricação do gusa no alto-forno. A rota HPS seria uma possibilidade de se usar finos de minério de ferro sem passar pela instalação de uma planta de pelotização e ao mesmo tempo fazendo uso mais racional das diversas frações granulométricas geradas na mineração. A utilização extensiva do HPS teria como consequência a diminuição substancial no consumo de escorificantes e menor geração de escória de alto-forno. 6.8 Utilização Plena da Capacidade Metalúrgica das Escórias Não foram poucas as tentativas, algumas delas com relativo sucesso, de reutilização das escórias de aciaria LD, isto é, a escória gerada numa corrida ser utilizada numa outra, com o mesmo propósito. Só isto mostra que a escória de aciaria LD está longe de ser utilizada na sua plenitude. Desde a invenção do processo LD, a aciaria vem sofrendo segmentação dos processos de refino para atender as necessidades de produção de aços cada vez mais nobres, aumentar a produtividade e reduzir custos. Dentro desta segmentação, que se encontra mais avançado no Japão, está incluído o prétratamento de gusa, referido em 4.2. O processo MURC(8), em aplicação na Nippon Steel, divide o processo de refino no conversor LD em duas etapas: desfosforação, 22 na primeira, e de descarburação, na segunda, separado pelo vazamento e descarte da escória gerada na primeira etapa. Já a escória gerada na segunda etapa é a mesma que será usada na primeira etapa da corrida subsequente. Com este processo, a redução do consumo de cales no conversor seria de até 40%. Considerando-se que na calcinação do calcário para a produção de cal gera-se quase a mesma massa de CO2, o impacto é enorme no que diz respeito à sustentabilidade. Isto sem contar outros benefícios como diminuição do próprio consumo de cales, de energia, etc.. Em números redondos, gera-se de escória de LD o equivalente a 10% da massa de aço bruto produzido. Assim, mesmo entendendo a complexidade das ações envolvidas, é necessário que tecnologias deste tipo sejam analisadas para possível adaptação às condições brasileiras. 6.9 Sucedâneo da Fluorita Os problemas da fluorita — preço alto, dificuldade de suprimento, importação, agressão ao meio ambiente, etc. — são de todos conhecido e há muito tempo. Mas o fato é que não existe sucedâneo à altura. Nos processos primários de refino — LD e FEA —, seu consumo tem diminuído substancialmente e existem muitas usinas que não a consomem. Entretanto, para o refino secundário, ela continua a ser utilizada e materiais como a sodalita tem se mostrado de baixa eficiência. Este é novamente um problema que merece mais atenção por parte das universidades e institutos de pesquisa. Os processos de refino de aço, se comparados há décadas atrás, sofreram desenvolvimento extraordinária diminuição de eficientes fluxantes no é tempo um dos de tratamento gargalos para e o maior desenvolvimento. 6.10 Pesquisa e Desenvolvimento O título desta Nota Técnica deveria ser "Escórias Siderúrgicas e sua Relação com a Competitividade e Sustentabilidade", porque é o que as escórias são, nada mais que fundentes e fluxantes transformados. A maior ameaça para a sustentabilidade e a competitividade no horizonte de 2025 é a insuficiência de domínio tecnológico dos processos siderúrgicos, particularmente das fases de redução e refino, nas quais o custo do aço é definido. Desde a privatização do setor, o foco das empresas siderúrgicas tem sido quase que exclusivamente o lucro, o que é justo e inclusive era necessário, no período imediatamente pós-privatização. Passados mais de dez anos, o foco continua o mesmo e ainda mais intenso sem mudança para "lucro contínuo e por longo tempo, com fundamentos sólidos", o que, evidentemente, implica investimentos em educação e P&D. Antigos Departamentos de Pesquisa de usinas siderúrgicas se 23 transformaram em apêndices de Diretorias Comerciais com nomes equivalentes a "Gerência de Desenvolvimento de Produtos e Assistência Técnica aos Clientes". Não havendo mais pesquisa nas grandes siderúrgicas, salvo exceções pontuais, seria necessário que houvesse maior aproximação indústria-academia que, se ocorreu, está longe de atingir o patamar necessário. O nível de conhecimento e interesse da realidade siderúrgica por parte de muitos acadêmicos é sofrível, bastando para tanto examinar os títulos das teses defendidas nos últimos anos bem como dos trabalhos publicados na literatura especializada. Ao mesmo tempo, a fundamentação científica e tecnológica de trabalhos realizados nas usinas e apresentados em seminários e congressos siderúrgicos deixam a desejar. As soluções para o que se apresenta são complexas, mas certamente devem se iniciar com o aumento de fluxo nas duas vias, indústria e academia, para que realmente haja foco na competitividade e sustentabilidade. 24 Referências 1) International Iron and Steel Institute. Disponível em <http://www.worldsteel.org.> Acesso em: 25 maio 2008 2) Organização das Nações Unidas. Disponível em <http://esa.un.org/unpp/p2k0data.asp.> Acesso em: 25 maio 2008 3) CHAVES, A.P. e CHIEREGATI, A.C. Estado-da-arte em tecnologia mineral no Brasil em 2002. Centro de Gestão e Estudos Estratégicos. Disponível em <http://www.cgee.org.br/prospeccao/doc_arq/prod/registro/pdf/regdoc1009.pdf > Acesso em 23 junho 2008 4) AMANO, K. Engenharia Siderúrgica - cap.4 Chapas grossas. JFE 21st Century Foundation. Disponível em <http://www.jfe-21st-cf.or.jp/> Acesso em 25 maio 2008 5) NAITO, K.; WAKOH, M. Recent change in refining process in Nippon Steel Corporation and metallurgical phenomena in the new process. Scandinavian Journal of Metallurgy, n.34, p.326-333, 2005 6) BISWAS, A.K. Principles of blast furnace ironmaking. Brisbane: Cootha Publishing House, 1981 7) SAKAI, A. e outros. Technological improvements to attain high productivity at Fukuyama N.5 sintering machine (HPS). NKK Giho, n.174, p.34-38, aug. 2001 8) ICHIKAWA, K. Development of Japan´s refining technologies in the past and future. Em www.manganese.org/documents/05- NewandFutureSteeTechnologiesingMn > Acesso em 24 junho 2008 25

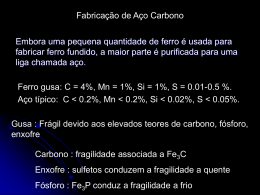

Download