ANÁLISE DA RESISTÊNCIA DE MEMBROS ESTRUTURAIS DE PLATAFORMAS OFFSHORE DURANTE INCÊNDIOS LORENA NOGUEIRA PROJETO DE FIM DE CURSO APRESENTADO AO CORPO DOCENTE DO DEPARTAMENTO DE ENGENHARIA NAVAL DA UNIVERSIDADE FEDERAL DO RIO DE JANEIRO COMO PARTE DOS REQUISITOS NECESSÁRIOS PARA A OBTENÇÃO DO GRAU DE ENGENHEIRO NAVAL. Aprovada por: __________________________________________ Prof. Julio César Ramalho Cyrino, D.sc. __________________________________________ Prof. Alexandre Teixeira de Pinho Alho, D.Sc. __________________________________________ Prof. Murilo Augusto Vaz, Ph.D. __________________________________________ Prof. Peter Kaleff, Dr. Ing. RIO DE JANEIRO, RJ – BRASIL JANEIRO DE 2007 AGRADECIMENTOS Agradeço a ANP (Agência Nacional do Petróleo) por ter proporcionado a oportunidade de realizar o presente estudo. Aos professores Julio César Ramalho Cyrino e Alexandre T. P. Alho pela paciente orientação ao longo do desenvolvimento trabalho. À minha família, em especial aos meus avós, que sempre estiveram ao meu lado nas horas difíceis dando apoio, incentivo e sempre me ensinando que o bem mais valioso na vida é a educação. Ao meu namorado Alex Pereira da Silva, um maravilhoso companheiro fora e dentro da faculdade, que sempre esteve ao meu lado ajudando-me a tomar decisões corretas e inteligentes durante a minha vida acadêmica e pessoal. II Resumo do projeto apresentado ao corpo docente do departamento de Engenharia Naval da Universidade Federal do Rio de Janeiro como parte dos requisitos necessários à obtenção do grau de Engenheiro Naval. ANÁLISE DA RESISTÊNCIA DE MEMBROS ESTRUTURAIS DE PLATAFORMAS OFFSHORE DURANTE INCÊNDIOS Lorena Nogueira Janeiro, 2007 Orientadores: Júlio César Ramalho Cyrino e Alexandre T. P. Alho Programa: Engenharia Naval O presente trabalho visa à determinação da degradação da resistência de membros estruturais típicos de plataformas offshore devido ao aumento da temperatura provocada por cenários de incêndio. Almeja-se aplicar procedimentos racionais para o estudo do problema, utilizando-se ferramentas mais modernas e avançadas, nas quais os principais parâmetros do fenômeno sejam modelados descrevendo os processos físicos envolvidos. A perspectiva de tratar o problema de forma mais realística, exigiu que o processo de combustão fosse simulado com base na real quantidade de material combustível, suprimento de ar, ventilação e etc. Através da utilização da planilha para estimativa de fluxo de calor da Comissão Reguladora Nuclear Norte Americana [1] e de formulações empíricas das características das chamas, foram obtidos os parâmetros necessários à simulação computacional de fluidos simplificada através do programa Ansys – CFX para a determinação do campo de temperaturas provenientes do incêndio. Posteriormente esses dados foram utilizados como parâmetros de entrada para a análise do comportamento da estrutura sob carregamentos mecânicos e térmicos. III ÍNDICE CAPÍTULO 1 - INTRODUÇÃO 1.1 – MOTIVAÇÃO E HISTÓRICO ----------------------------------------------------------- 01 1.2 – TIPOS DE PROTEÇÃO ------------------------------------------------------------------ 03 1.3 – CRITÉRIOS DE UTILIZAÇÃO -----------------------------------------------.---------- 04 1.4 – ORGANIZAÇÃO DO POJETO --------------------------------------------------------- 05 CAPÍTULO 2 – MODELOS DE CHAMA 2.1 – PROCESSO DE COMBUSTÃO ------------------------------------------------------- 06 2.1.1 - CURVA TEMPO-TEMPERATURA CONFORME ISO 834 ----------- 08 2.1.2 - CURVAS TEMPERATURA-TEMPO CONFORME O EUROCÓDIGO --------------------------------------------------------------------------------- 08 2.2 – TIPOS DE CHAMA ------------------------------------------------------------------------ 09 2.2.1 – POOL FIRE ---------------------------------------------------------------------- 11 2.2.1.1 – DIÂMETRO DA CHAMA ------------------------------------------ 11 2.2.1.2 - QUANTIDADE DE CALOR EMITIDA ---------------------------12 2.2.1.3 – ALTURA DA CHAMA ---------------------------------------------- 13 CAPÍTULO 3 – CARACTERIZAÇÃO DO MATERIAL A TEMPERATURAS ELEVADAS 3.1 – INTRODUÇÃO ----------------------------------------------------------------------------- 15 3.2 – CALOR ESPECÍFICO -------------------------------------------------------------------- 16 3.3 – CONDUTIVIDADE TÉRMICA ---------------------------------------------------------- 17 3.4 - VARIAÇÃO DAS PROPRIEDADES MECÂNICAS COM A TEMPERATURA -------------------------------------------------------------------------------- 18 3.4.1 – COEFICIENTE DE DILATAÇÃO TÉRMICA ----------------------------- 23 3.4.2 – TENSÃO DE ESCOAMENTO ----------------------------------------------- 24 3.4.3 – MÓDULO DE ELASTICIDADE --------------------------------------------- 26 CAPÍTULO 4 – DESCRIÇÃO DO MODELO ESTRUTURAL 4.1 – MÓDULO DE SEPARAÇÃO E TRATAMENTO ----------------------------------- 28 4.2 – LOCALIZAÇÃO DO MÓDULO --------------------------------------------------------- 29 4.3 – MÓDULO DE SEPARAÇÃO E TRATAMENTO ----------------------------------- 30 4.4 – CARREGAMENTOS MECÂNICOS --------------------------------------------------- 31 4.5 – MATERIAIS ESTRUTURAIS ----------------------------------------------------------- 34 4.5.1 – CHAPAS E PERFIS ----------------------------------------------------------- 34 4.5.2 – PROPRIEDADES GLOBAIS ------------------------------------------------ 34 CAPÍTULO 5 - DETERMINAÇÃO DA TEMPERATURA RESULTANTE DO INCÊNDIO 5.1 – MECANISMOS DE TRANSFERÊNCIA DE CALOR ------------------------------ 35 5.1.1 – CONDUÇÃO --------------------------------------------------------------------- 35 5.1.2 – CONVECÇÃO ------------------------------------------------------------------- 36 5.1.3 – RADIAÇÃO ----------------------------------------------------------------------- 37 5.2 – DETERMINAÇÃO DO CALOR INCIDENTE ---------------------------------------- 38 5.3 - DETERMINAÇÃO DO CAMPO TÉRMICO APLICADO À ESTRUTURA ---- 40 5.4 – RESULTADOS OBTIDOS --------------------------------------------------------------- 41 CAPÍTULO 6 – ANÁLISE ESTRUTURAL 6.1 – INTRODUÇÃO ----------------------------------------------------------------------------- 45 6.2 – CRITÉRIOS DE COLAPSO ------------------------------------------------------------- 45 6.3 – MODELAÇÃO EM ELEMENTOS FINITOS ----------------------------------------- 46 6.3.1 – PROPRIEDADES DO MATERIAL ----------------------------------------- 46 6.3.2 – GEOMETRIA DA ESTRUTURA -------------------------------------------- 48 6.3.3 – CONDIÇÕES DE CONTORNO --------------------------------------------- 50 6.4 – TENSÕES MECÂNICAS ATUANTES NA ESTRUTURA ----------------------- 51 6.5 – RESULTADOS OBTIDOS --------------------------------------------------------------- 53 CAPÍTULO 7 – CONCLUSÃO ----------------------------------------------------------------- 58 CAPÍTULO 8 – REFERÊNCIAS BIBLIOGRAFICAS ------------------------------------ 59 CAPÍTULO 1 - INTRODUÇÃO 1.1 – MOTIVAÇÃO E HISTÓRICO A exploração e a produção de petróleo representam um papel de destaque no cenário mundial. O preço do petróleo em alta no mercado, atrai investimentos para essa área, merecendo destaque à produção e exploração de petróleo em águas profundas. Tal cenário vem propiciando um aumento significativo na demanda de estruturas que sejam capazes de suprir essa necessidade que reflete a conjuntura atual. Dentre essas, pode-se citar semi-submersíveis, FSOs (Floating Storage and Offloading), FPSOs (Floating Production Storage and Offloading) e SPARs. A grande parte das pesquisas e estudos desenvolvidos na área de estruturas offshore concentra-se nas atividades relativas a aspectos estruturais e segurança das instalações. As principais linhas de pesquisa relacionam-se a tópicos como carregamentos, análise de fadiga, interação fluido-estrutura, melhoria das técnicas de fabricação, inspeção e outros, de forma a garantir confiabilidade e otimização da estrutura. Como resultados dessas pesquisas, as instalações offshore atualmente podem suportar grandes ondas, abalos sísmicos, choques de embarcação e intensos ventos, dentre outros, mantendo sua integridade. No entanto, desastres recentes têm evidenciado a severidade das conseqüências de grandes incêndios, em locais onde tais eventos não foram devidamente preparados. Os numerosos casos de incidentes têm influenciado direta e indiretamente em mudanças significativas na legislação de segurança contra incêndio, além de proporcionar a criação de novas premissas. Dentre os acidentes de grandes repercussões, pode-se citar o ocorrido na plataforma Piper Alpha no mar do norte, em 1988. Tal incidente ocasionou a morte de 167 pessoas e resultou na transferência de responsabilidade da área de segurança offshore, anteriormente 1 do departamento de energia, para o departamento executivo de saúde e segurança, além de introduzir novos requerimentos de segurança em todas as instalações offshore. Segundo Mendes [2], a Figura 1.1 evidencia que as pesquisas realizadas nas áreas relativas a aspectos intrinsecamente ligados ao comportamento estrutural dos projetos de plataformas offshore, tais como fadiga, cargas atuantes, choques, trincas e outras, permitiram reduzir sensivelmente a participação destes fatores nas causas de acidentes. Acidentes com Plataformas Offshore Fixas Incêndio Blowout 4% 3% 14% Rebocamento 33% Fadiga Colisão 2% Atracação Projeto 10% 4% 2% 28% Outros Guerras Figura 1.1 – Acidentes com Plataformas Offshore Fixas Em contra partida, a Figura 1.1 permite constatar que a maior parte dos acidentes, respondendo por mais de 35% do total, deve-se a incêndios. Portanto, reduzir 50% dos danos causados por incêndios proporcionaria uma redução de quase 20% de todos os acidentes com plataformas. Deve-se ressaltar que nenhuma outra causa permite obter um percentual tão elevado em retorno de benefícios. 2 Apesar destes fatos, poucos trabalhos são desenvolvidos tanto na área de incêndios de plataformas marítimas ou mesmo em estruturas civis. Na maioria das vezes estes estudos caracterizam-se por sua simplicidade, não conduzindo a resultados práticos e confiáveis. De acordo com Holmas e Amdahl [3], os procedimentos convencionais de projeto consistem em projetar a estrutura apenas para os carregamentos referentes à estrutura “fria”, ou seja, são levados em consideração apenas os diferentes carregamentos mecânicos. Posteriormente, o desempenho da estrutura é avaliado pelo departamento de segurança, que em sua maioria possui a filosofia de que o único meio de proteger a estrutura contra incêndios é utilizando proteção passiva. 1.2 – TIPOS DE PROTEÇÃO A segurança contra incêndio é obtida pela integração dos sistemas de proteção ativa e passiva. A proteção ativa é constituída por meios (equipamentos e sistemas) que precisam ser acionados, quer manual ou automaticamente, para funcionar em situação de incêndio. Ela visa à rápida detecção do incêndio, o alerta dos tripulantes para a desocupação e às ações de combate com segurança. São exemplos de meios de proteção ativa (PA): sistema de alarme manual de incêndio (botoeiras); meios de detecção e alarme automáticos de incêndio (detectores de fumaça, temperatura, raios infravermelhos, etc., ligados a alarmes automáticos); sistemas de água de dilúvio, de gás carbônico, de Halon, de espuma, (sprinklers), sistema de iluminação de emergência, sistemas de controle e exaustão da fumaça, etc. Por sua vez, a proteção passiva (PP) contra incêndio é constituída por meios de proteção incorporados à construção da estrutura, os quais não requerem nenhum tipo de acionamento para o seu funcionamento em situação de incêndio. Ao contrário da proteção ativa que visa extinguir o incêndio, os objetivos básicos 3 da proteção passiva são a compartimentação e o confinamento do sinistro, evitando sua propagação e mantendo a estabilidade estrutural por um tempo determinado. 1.3 – CRITÉRIOS DE UTILIZAÇÃO No caso específico de plataformas offshore, as exigências relativas à proteção contra incêndios são significativamente mais severas. O grande volume de fluidos inflamáveis (óleo e gás) passando através das instalações possui um grande potencial para incêndios. As plantas e equipamentos de processos são suportados por estruturas metálicas, que caso sofram colapso, podem resultar em conseqüências irreversíveis. Os cenários de incêndios utilizados como parâmetros de projeto são limitados a incêndios padronizados (200 kW/m²), que assumem que todos os membros estruturais são expostos do início até o final do incêndio. Os requisitos de proteção são expressos em termos da temperatura máxima permitida após um determinado tempo decorrido, por exemplo, 400ºC após uma hora. As espessuras necessárias de proteção passiva são retiradas de tabelas que levam em consideração a superfície, exposição ao fogo, à temperatura máxima suportada pela estrutura e a duração do incêndio. Uma das conseqüências de se utilizar critérios de temperatura para a determinação de proteção passiva contra incêndio é que os menores componentes estruturais terão as maiores espessuras de proteção. Dessa forma, pode-se afirmar que esses critérios são, em sua maioria, extremamente conservadoras, fazendo com que os gastos com proteção contra incêndios sejam muito elevados. A melhor forma de se reduzir custos referentes ao excesso de proteção passiva contra incêndio é a inclusão de análises de incêndios durante os estágios de projeto, resultando em estruturas mais resistentes. 4 1.4 – ORGANIZAÇÃO DO PROJETO No capítulo 2 encontra-se uma caracterização dos modelos de chamas comuns em cenários de incêndios e do processo de combustão. São discutidas as curvas padrão de incêndios utilizadas como parâmetros de projeto, os tipos de chama, a determinação das dimensões da chama e a quantidade de calor emitida. No capítulo 3 é descrita a caracterização dos materiais a temperaturas elevadas através do Eurocódigo. Serão apresentadas as formulações que regem o comportamento do material e de que forma eles contribuem de forma decisiva para a degradação da estrutura. A estrutura onde foi simulado o incêndio é apresentada no capítulo 4. A motivação para a escolha efetuada também será discutida, assim como suas principais características, sua localização na plataforma, o tipo de aço constituinte da estrutura e suas propriedades. A determinação da temperatura resultante do incêndio são apresentados e discutidos no capítulo 5. Os principais mecanismos de transferência de calor presentes como a condução, radiação e convecção são descritos nesse capítulo. Os procedimentos para a determinação do calor incidente na nos membros estruturais para que se obtenha a resposta estática da estrutura sob carregamentos térmicos e mecânicos e os resultados obtidos também estão presentes neste capítulo. No capítulo 6 são apresentados os critérios de colapso da estrutura, os procedimentos utilizados para a modelação em elementos finitos e a análise das tensões atuantes na estrutura, submetida tanto às cargas mecânicas quanto térmicas. 5 CAPÍTULO 2 – MODELOS DE CHAMA 2.1 – PROCESSO DE COMBUSTÃO Para que um incêndio ocorra são necessários três elementos básicos: uma fonte de combustível, uma fonte de oxigênio (normalmente o ar) e uma fonte de ignição. Todos os elementos citados são necessários para manter uma chama. Dessa forma, o combate a um incêndio baseia-se na remoção de um dos três elementos como, por exemplo, os incêndios provenientes de queima de hidrocarbonetos que são extintos pelo isolamento da fonte de combustível e permitindo que ele se consuma até o fim. O processo de combustão é uma série de reações químicas entre o combustível e o oxigênio, liberando calor e energia. A superfície do combustível é aquecida pela radiação térmica e esfriada pela condução em seu interior. As maiores temperaturas são alcançadas na superfície da chama, e á medida que se aproxima do interior da chama, esta apresenta temperaturas mais baixas, Koseki, Natsume e Iwata [4]. Posteriormente, ocorre a formação de fumaça que emerge da superfície da chama. A chama é a parte visível das reações dos gases e ambos são irradiados de volta para o combustível que ainda não sofreu combustão, no entanto, essa irradiação dos próprios produtos da combustão, faz com que o combustível se aqueça e a chama se espalhe. Esse processo de troca de energia pode ser ilustrado através da Figura 2.1. 6 Figura 2.1 – Características da Chama O processo de combustão pode se mostrar mais ou menos severo de acordo com os parâmetros envolvidos. O confinamento da chama, as condições ambientais, a quantidade de combustível envolvida, dentre outros, pode ou não agravar ainda mais a situação. No entanto, se forem mantidas as mesmas condições citadas anteriormente para vários tipos de combustível e as temperaturas provenientes dos incêndios forem avaliadas, pode-se observar que as temperaturas alcançadas e a rapidez com a qual esse processo de combustão ocorre para incêndios com hidrocarbonetos é muito superior às outras. Pode-se observar tal fato através das curvas de incêndio padrão. Denomina-se incêndio padrão, o modelo de incêndio para o qual se admite que a temperatura dos gases do ambiente em chamas respeite as curvas padronizadas para ensaio. A característica principal desta família de curvas é a de possuir apenas um ramo ascendente, admitindo, portanto, que a temperatura dos 7 gases é sempre crescente com o tempo e, além disso, independente das características do ambiente e da quantidade de material combustível. É importante estar claro que essa curva não representa um incêndio real. Quaisquer conclusões que tenham por base essa curva devem ser analisadas com cuidado, pois não correspondem ao comportamento real do incêndio ou das estruturas expostas ao fogo. Por simplicidade é comum associar-se a curvapadrão há tempos fictícios com a finalidade de fornecer parâmetros de projeto. As curvas padronizadas mais utilizadas serão apresentadas a seguir, Figura 2.2. 2.1.1 - CURVA TEMPO-TEMPERATURA CONFORME ISO 834 A International Organization for Standardization por meio da norma ISO 834 (1975) "Fire-resistance tests - Elements of building construction" recomenda a seguinte relação temperatura-tempo: Cº sendo: θ g - temperatura dos gases no ambiente em chamas (° C); θ g,o - temperatura dos gases no instante t = 0, geralmente admitida 20 °C t - tempo (min). 2.1.2 - CURVAS TEMPERATURA-TEMPO CONFORME O EUROCÓDIGO O EUROCODE 1 (1995) apresenta as seguintes curvas temperatura-tempo dos gases quentes: a) curva padronizada para incêndio em ambientes com material combustível formado predominantemente por materiais celulósicos: a mesma curva ISO 834. 8 b) curva padronizada para incêndio em ambientes com material combustível formado por hidrocarbonetos. θ g = 1080 (1 - 0,33 e-0,17 t - 0,68 e-2,50 t ) + 20 Cº sendo: t - tempo (min). Figura 2.2 – Curva Padrão para Material Combustível Formado por Hidrocarbonetos 2.2 – TIPOS DE CHAMA Segundo Pula, Khan, Veitch e Amyotte [5], uma plataforma de óleo e gás é normalmente dividida em vários módulos de operação como o de separação, o de injeção de água, de compressão a altas pressões além de salas de controle elétrico e acomodações. A maioria desses módulos são muito congestionados pela presença de dutos ou outros equipamentos necessários aos processos de operações. O risco sob tais condições é extremamente alto. 9 Dessa forma, quando se deseja analisar quantitativamente um dado incêndio, deve-se ter modelos de chama que permitam estudar com precisão este evento. Serão apresentadas a seguir, as principais características que podem ser observadas em incêndios em plataformas offshore, os fatores que influenciam em sua intensidade e modelos e equações matemáticas que podem ser utilizados. Há basicamente quatro tipos distintos de chama: i) Pool Fire – ocorre quando a chama desenvolve-se a partir de combustíveis depositados na forma de poças sobre uma dada superfície; ii) Jet Fires – ocorre quando a chama desenvolve-se a partir de um jato de combustível, liberado com velocidade maior que zero, a partir de um recipiente pressurizado; iii) Fireball – ocorre quando a chama desenvolve-se rapidamente em uma nuvem de combustível, propagando-se na forma de esferas crescentes. Estes possuem curta duração, da ordem de poucos segundos, durante os quais uma fração da energia de combustão é irradiada como energia térmica para a vizinhança; iv) Nuvem de Vapor – ocorre quando uma nuvem de combustível é espalhada, geralmente pelo vento, e ao ocorrer a ignição, a chama propaga-se através de um “caminho” definido. Difere da fireball por ser uma chama com frente de propagação definida, normalmente de maior duração e menos intensa. Levando-se em consideração que a maioria dos acidentes decorrentes de vazamento de combustíveis líquidos originam incêndios na forma de pool fire, modelo de chama de interesse deste trabalho, serão apresentadas a seguir apenas as características deste tipo de chama. 10 2.2.1 – POOL FIRE O Pool Fire normalmente apresenta-se sob forma de poça elevando-se acima de uma determinada superfície, onde previamente depositou-se (ou encontra-se em processo de deposição) o combustível. A tendência a verticalização e a altura atingida neste tipo de chama devem-se a vários fatores, dentre os quais a forma de entrada do ar, a gaseificação do combustível, o aquecimento dos gases gerados na combustão e a energia cinética da fuligem. As dimensões laterais (diâmetro ou profundidade e largura) dependerão do tamanho da poça (área de espalhamento) formada e das características do combustível. As chamas podem ser descritas através de várias formas geométricas simples, como pontos (chama pontual), cilindros, cones, dentre outros. Embora a chama não mantenha forma estável ao longo do processo de queima, apresentado muitas vezes pulsos, a adoção destas formas geométricas simplifica o processo de cálculo dos fatores geométricos que governam o processo de troca de calor. Em função da complexidade das variáveis envolvidas, não há modelos puramente teóricos para prever as dimensões da chama. O que existe são equações e correlações baseadas em resultados experimentais que permitem prever estas características. 2.2.1.1 – DIÂMETRO DA CHAMA A poça é circular ou perto de circular e contém um valor fixo de massa ou volume de combustível inflamável. Uma massa ou volume proveniente de qualquer derramamento com uma circunferência não circular deve ser aproximada para uma forma circular. O diâmetro equivalente do pool fire será dado pela equação 1. 11 D= 4Af π (1) Onde; A f é a área da poça não circular. 2.2.1.2 - QUANTIDADE DE CALOR EMITIDA Uma vez definido o diâmetro da chama, torna-se necessário determinar a quantidade de calor irradiada por esta, que será responsável pelo aquecimento da estrutura. Esta determinação é feita através de equações, normalmente obtidas através de correlações experimentais, que dependem do combustível, dimensões da chama, condições ambientais, tipo de ambiente, dentre outros. Há vários modelos para determinar esta quantidade, sendo que o adotado nesse trabalho utiliza a formulação obtida através de testes experimentais de queima de vários matériais. Dessa forma, se a área do combustível e o calor efetivo da combustão são conhecidos, a equação 2 pode ser escrita da seguinte forma; . . Q = m ∆H c ,eff A f (1 − e − kβD ) (2) onde; . Q é o calor liberado (kW); . m é a taxa de queima ( kg m2s ); A f é a área horizontal de combustível ( m 2 ); kβ é uma constante empírica ( m −1 ); D é o diâmetro da área de queima; 12 ∆H c ,eff é o calor efetivo de combustão ( kJ kg ). 2.2.1.3 – ALTURA DA CHAMA Estudos definem altura de chama como a altura que esta possui por mais de 50% do tempo [6] durante a queima. Esta é um indicador da severidade de um acidente que pode ser causado por uma chama. O valor de altura está diretamente relacionado á transferência de calor e a propensão dessa chama avariar objetos ao seu redor, além de possuir grande importância para a estimativa da ignição de combustíveis. Acima da fonte de combustível, a região de queima é caracterizada por altas temperaturas e pela fonte luminosa. Uma camada de gases a altas temperaturas encobre a chama, possibilitando que a temperatura, a velocidade e a largura dessa camada comecem a variar è medida que esta se espalha. Dessa forma, a altura da chama é utilizada como critério para definir e correlacionar outros parâmetros da chama. Para se quantificar essa importante característica da chama, pode-se utilizar duas correlações conhecidas na literatura para a determinação da altura da chama de pool fire. Essas correlações estão descritas pelas equações 3a e 3b respectivamente. . 2/5 H f = 0.235 Q − 1.02 D (3a) Onde; H f é a altura da chama; . Q é o calor liberado (kW); D é o diâmetro da área de queima; 13 . ⎛ ⎞ ⎜ m ´´ ⎟ H f = 42 D ⎜ ⎟ ⎜ ρ a gD ⎟ ⎝ ⎠ 0.61 (3b) Onde; H f é a altura da chama; . m é a taxa de queima ( kg m2s ); D é o diâmetro da área de queima; ρ a é a densidade do ar ( kg m ³ ); g é a aceleração gravitacional ( kg s² ). 14 CAPÍTULO 3 – CARACTERIZAÇÃO DO MATERIAL A TEMPERATURAS ELEVADAS 3.1 – INTRODUÇÃO O comportamento estrutural ao fogo depende de várias variáveis. Estas incluem a degradação das propriedades mecânicas a temperaturas elevadas e a rigidez da estrutura na região onde ocorre o incêndio. Dependendo da magnitude das temperaturas, as propriedades mecânicas podem ser degradadas de tal forma que as tensões provenientes da dilatação térmica podem colapsar a estrutura. O cálculo da temperatura de um elemento estrutural sem proteção passiva, sujeita a uma situação de incêndio, envolve os diversos mecanismos de transferência de calor que serão descritos no próximo capítulo. Em alternativa ao método de cálculo simplificado apresentado, como as curvas padrão de incêndio, podem ser utilizados métodos de cálculo avançados. Um dos métodos é a modelação numérica (por elementos finitos) do elemento estrutural em estudo, utilizando leis constitutivas do comportamento material, em que é necessário o conhecimento das propriedades térmicas e mecânicas do mesmo em função da temperatura. O método de dimensionamento preconizado pelo Eurocódigo 3 Parte 1.2 [7], em situação de incêndio é semelhante ao utilizado à temperatura ambiente. Contudo, a capacidade de carga é modificada, sendo utilizados fatores de redução do módulo de elasticidade e da tensão de escoamento do aço, para contabilizar a perda de resistência a temperaturas elevadas. As propriedades térmicas e mecânicas do aço são apresentadas no Eurocódigo 3 parte 1.2 e no Eurocódigo 3 parte 1.1, sendo consideradas como valores característicos. Os valores de cálculo das propriedades térmicas em 15 situação de incêndio são expressos a partir de expressões que levam em consideração a variação das propriedades em função da temperatura. 3.2 – CALOR ESPECÍFICO O calor específico, ca [J/kgK], de um material representa sua capacidade para armazenar calor ou energia. Quantitativamente, é a energia necessária para elevar em um grau um kilograma de material. O calor específico é uma das propriedades térmicas do aço cuja variação com a temperatura é mais acentuada. Segundo o Eurocódigo 3 Parte 1.2, a variação com a temperatura é dada pela equação 4. c a = 425 + 0.773θ a − 1.69 x10 −3 θ a2 + 2.22 x10 −6 θ a3 J/kgK c a = 666 + 13002 (738 − θ a ) c a = 545 + 17820 (θ a − 731) c a = 650 20º C ≤ θ a < 600º C 600º C ≤ θ a < 735º ºC J/kgK (4) 735º C ≤ θ a < 900º C J/kgK 900º C ≤ θ a < 1200º C J/kgK onde; θ a representa a temperatura do material. A versão de 1995 do Eurocódigo 3 Parte 1.2 contemplava a possibilidade de se utilizar um valor constante desta propriedade para métodos de cálculo simplificados, descrita pela da equação 5. C a = 600 J/kgK 20º C < θ a ≤ 1200º C (5) 16 A figura 3.1 fornece uma visualização gráfica das equações descritas acima. Figura 3.1 - Calor específico em função da temperatura. A descontinuidade que se verifica para temperaturas próximas de 735ºC corresponde à mudança de fase do aço, de ferrite para austenite. O aumento do calor específico está associado ao calor latente existente durante esta transformação. 3.3 – CONDUTIVIDADE TÉRMICA A condutividade térmica varia ligeiramente com o tipo de aço e diminui com o aumento da temperatura. Segundo o Eurocódigo 3 Parte 1.2 deve ser contabilizada a variação da condutividade térmica, λ a [W/mK], em função da temperatura do aço, θ a , conforme apresentado na equação 6. λ a = 54 − 0.0333θ a λ a = 27.3 W/mK W/mK 20º C ≤ θ a < 800º C (6) 800º C ≤ θ a < 1200º C 17 Esta propriedade assume grande importância no estudo dos gradientes térmicos de uma estrutura sujeita a uma situação de incêndio. Para cálculos aproximados, a condutividade térmica pode ser tomada como constante e de valor igual a λ a = 45 [W/mK ] segundo recomendação do Eurocódigo 3 Parte 1.2, versão de 1995. A Figura 3.2 representa a variação da condutividade térmica em função da temperatura segundo a equação 6. Figura 3.2 - Condutividade térmica em função da temperatura 3.4 - VARIAÇÃO DAS PROPRIEDADES MECÂNICAS COM A TEMPERATURA As propriedades mecânicas são parâmetros fundamentais para se analisar o comportamento da estrutura sob diferentes carregamentos utilizando-se ferramentas de modelação numérica em elementos finitos. Como as propriedades mecânicas são substancialmente afetadas pela temperatura, existe uma grande preocupação e necessidade de obter dados que representem valores mais próximos à realidade. Deve-se ressaltar, que deve ser dada uma especial atenção aos valores de temperaturas superiores a 95 [ºC]. O comportamento estrutural ao fogo depende de inúmeras variáveis. Estas incluem a degradação das propriedades do material a temperaturas elevadas e a 18 rigidez da estrutura do compartimento de incêndio. Elementos estruturais sujeitos a temperaturas e gradientes elevados originam grandes deslocamentos e esforços axiais resultantes de restrições axiais. Sob a ação de cargas constantes, os elementos podem sofrer deformações contínuas no tempo, ou seja, este sofre um processo conhecido por fluência. À temperatura ambiente e para estados de tensão não elevados, a fluência pode ser desprezada, pois normalmente este valor passa a ser significativo quando se trabalha a temperaturas superiores a 50 % da temperatura de fusão do material, Graglia [8]. A composição química e o processo de fabricação influenciam o comportamento à fluência, o que torna difícil uma distinção para todos os tipos de aços. A fluência só pode ser medida sob condições estacionárias em que a deformação de fluência pode ser separada das deformações térmicas e das originadas pelo estado de tensão. Os primeiros modelos estabelecidos para descrever o comportamento do aço em situação de incêndio utilizavam modelos de cálculo simplificados. Estes modelos consistiam em extrapolar o comportamento do material à temperatura ambiente para a situação de temperaturas elevadas. Testes transientes, produzidos por Rubert e Schaumann, em perfis IPE80 e IPE120 com taxas de aquecimento entre 160 e 1920 [ºC/h], permitiram estabelecer expressões analíticas que descrevem o comportamento do material até o escoamento. Este modelo, adotado no Eurocódigo 3 Parte 1.2, inclui de uma forma implícita a fluência do material nas relações tensão – deformação. Segundo Mesquita [9], Outinen e Mäkeläinen realizaram ensaios de tração transientes e estacionários em amostras de material S355, S420M e S460M para um intervalo de temperaturas entre 20 e 700 [ºC]. Segundo estes autores, os 19 ensaios transientes fornecem resultados mais realísticos, especialmente para aços carbono. Os ensaios transientes são executados com a aplicação de uma carga constante nos amostras, onde estes se encontram sujeitos a uma taxa de aquecimento constante. Durante o ensaio, são medidos os valores da temperatura e da deformação, estabelecendo-se curvas temperatura – deformação, Figura 3.3a. Os resultados são convertidos em curvas tensão – deformação, às quais são subtraídas as deformações térmicas, Figura 3.3 b. Figura 3.3 - Conversão das curvas tensão – deformação dos ensaios transientes. As curvas tensão–deformação encontradas permitem a obtenção dos valores do módulo de elasticidade e da tensão de escoamento. Como para temperaturas elevadas essas curvas são altamente não lineares, não existindo um patamar de escoamento bem definido, o valor da tensão de escoamento a temperaturas elevadas é obtida com base numa deformação de referência de 0.2%. O Eurocódigo 3 Parte 1.2, especifica coeficientes de redução da tensão de escoamento, Kx,ө , obtida para uma deformação total de 1%. Esta tensão de escoamento deve ser utilizada para situações em que o cálculo é efetuado com base em critérios de deformação. Para os restantes casos o cálculo deve ser 20 efetuado com base no valor da tensão de escoamento obtido para uma deformação total de 2%. A curva tensão – deformação preconizada pelo Eurocódigo 3 para elevadas temperaturas é a apresentada na Figura 3.4, podendo ser dividida em quatro fases. Figura 3.4 - Relações tensão – deformação a temperaturas elevadas. A primeira fase representada estabelece o limite elástico, existindo proporcionalidade entre a tensão e a deformação respectivamente, σ e ε. É caracterizada pelo valor fp,ө, tensão limite de proporcionalidade à temperatura θ, e pelo valor Ea,ө que representa o módulo de elasticidade. A relação tensão deformação é expressa através da lei de Hooke, pela equação 7. σ a,ө = Ea,ө x ε (7) A segunda fase é caracterizada pelo início do escoamento do material, é formalmente parametrizada por fy,ө, tensão de escoamento. A relação tensão – deformação nesta zona da curva é dada pela equação 8. 21 σ a ,θ = f p ,θ − c + b 2 a ² − (ε y ,θ − ε ) a (8) Os valores dos parâmetros a, b, c são representados pelas funções das expressões em 9. ⎛ c a ² = (ε y ,θ − ε p ,θ )⎜⎜ ε y ,θ − ε p ,θ + E a ,θ ⎝ ⎞ ⎟ ⎟ ⎠ b ² = E a ,θ (ε y ,θ − ε p ,θ )c + c ² c= (f y ,θ (9) − f p ,θ ) E a ,θ (ε y ,θ − ε p ,θ )− 2( f y ,θ − f p ,θ ) Para ε y,ө = 2%, o módulo tangente será ser obtido pela equação 10. E a ,θ = b(ε y ,θ − ε ) a a ² − (ε y ,θ − ε ) 2 (10) A terceira fase é caracterizada por um patamar de tensão constante em que é desprezado o endurecimento por deformação. Para temperaturas inferiores a 400 [ºC] o Eurocódigo 3 Parte 1.2 estabelece expressões alternativas para esta fase, incorporado o endurecimento por deformação. Neste caso o patamar é definido por uma tensão máxima dada por fu,ө , dependente da temperatura do aço. Para não se obter uma ductilidade numericamente infinita, foi adicionada uma zona linear decrescente, entre εt,ө = 15% e εu,ө = 20 % de deformação. Neste caso a tensão é dada pela equação 11. ⎡ σ a ,θ = f y ,θ ⎢1 − ⎣⎢ (ε − ε θ ) (ε ⎤ ⎥ − ε t ,θ )⎦⎥ t, u ,θ (11) 22 onde; fy,ө é a tensão de escoamento; fp,ө é o limite de proporcionalidade; Ea,ө é a tangente da porção linear; εp,ө é a deformação do limite de proporcionalidade; εy,ө é a deformação de escoamento; εt,ө é a deformação do limite de escoamento; εu,ө é a deformação última; 3.4.1 – COEFICIENTE DE DILATAÇÃO TÉRMICA A razão entre a deformação térmica e a temperatura denomina-se de coeficiente de dilatação térmica. Para temperaturas inferiores a 100 [ºC] o aço possui um coeficiente de dilatação térmica aproximadamente constante e igual a α = 1x10-5 [C-1]. As relações entre a deformação térmica, proveniente da dilatação térmica, e a temperatura, prescritas pelo Eurocódigo 3 Parte 1.2 são as apresentadas na equação 12. ∆l =1.2 x10 −5 θ a + 0.4 x10 −8 θ a2 − 2.416 x10 − 4 l ∆l =1.2 x10 − 2 l ∆l = 2 x10 −5 θ a − 6.2 x10 −3 l 20 º C ≤ θ a < 750º C 750 º C ≤ θ a < 860º C (12) 860º C ≤ θ a < 1200º C 23 Figura 3.5 – Variação do coeficiente de variação térmica com a temperatura A Figura 3.5 apresenta a variação do coeficiente de dilatação térmica com a temperatura. A dilatação térmica aumenta linearmente até aproximadamente 700 [ºC], instante correspondente ao início da transformação de fase. Esta transformação de fase origina uma contração do material, de cerca 15% da expansão ocorrida entre 20 e 700 [ºC], representada simplificadamente pelo patamar da figura. Após a transformação de fase, a curva assume novamente uma variação linear. 3.4.2 – TENSÃO DE ESCOAMENTO A tensão de escoamento do aço diminui drasticamente com o aumento da temperatura. A 700 ºC possui apenas 23% da capacidade resistente à temperatura ambiente, a 800 ºC já só possui 11% e a 900 ºC restam somente 6%. A Tabela 1 fornece a variação da tensão de escoamento do aço em função da temperatura, definida através do fator de redução Ky,ө, proposta pelo Eurocódigo. 24 Tabela 1 - Valores do coeficiente de redução da tensão de escoamento. Para valores intemediários aos apresentados na Tabela 1 deve ser realizada uma interpolação linear. A sua representação gráfica é apresentada na Figura 3.6, deve-se ressaltar que a tensão de escoamento se mantém constante até 400 [ºC]. Figura 3.6 - Fator de redução da tensão de escoamento para aços. 25 Os valores de Ky,ө na tabela 3.5 podem ser substituídos por valores provenientes da equação 13, desde que obedeçam a condição apresentada. k y ,θ θ a − 482 ⎤ ⎡ ⎛ ⎞ ⎜ = ⎢0.9674 ⎜1 + e 39.19 ⎟⎟⎥ ⎝ ⎠⎦⎥ ⎣⎢ −1 3.833 ≤1 (13) 3.4.3 – MÓDULO DE ELASTICIDADE O valor do módulo de elasticidade diminui com o aumento da temperatura. Esta variação é menos significativa para valores elevados de temperatura. Tal fato pode ser constatado pela Figura 3.7, que representa a variação desta propriedade através de um fator de redução. Este fator representa o quociente entre o valor desta propriedade a uma determinada temperatura e o valor de referência a 20 [ºC]. Por exemplo, à temperatura de 500 [ºC] o valor do módulo de elasticidade é 60 % do seu valor à temperatura ambiente. Figura 3.7 - Fator de redução do módulo de elasticidade. 26 A variação proposta pelo Eurocódigo resulta de valores tabelados de 20 a 1200 [ºC], admitindo-se uma variação linear entre os valores apresentados na Tabela 2. Tabela 2 - Valores do coeficiente de redução do Módulo de elasticidade. Alternativamente, os valores de KE,ө, apresentados na Tabela 2, podem ser substituídos pelos que se obtêm pela equação 14, desde que obedeçam à condição apresentada. k E ,θ = 1.1 − 0.001θ a e (−0.006ϑa −3 ) + 220 1 + e (θ a − 500 ) 1 + e (500 − θ a ) ≤1 (14) 27 CAPÍTULO 4 – DESCRIÇÃO DO MODELO ESTRUTURAL 4.1 – MÓDULO DE SEPARAÇÃO E TRATAMENTO Um grande número de atividades estão associados à ocorrência de acidentes de grande severidade do tipo pool fire, proveniente de derramamento de combustível. Uma análise histórica comprova que dentre os acidentes mais freqüentes na indústria, em particular, na área offshore, os de maior freqüência ocorrem na forma de pool fire. A preocupação com as estatísticas relacionadas a este tipo de acidente em particular acarretou em novos regulamentos e implementações na área de segurança e planejamento de emergência. A partir deste, os novos critérios de segurança exigem que as conseqüências de derramamentos sejam calculadas da forma mais realística possível. Dessa forma, o modelo selecionado para a análise da resistência durante incêndios foi um módulo de separação e tratamento de uma unidade FPSO, devido ao seu grande potencial de vazamento de combustível líquido (hidrocarbonetos) e posterior formação de poças, foco deste trabalho. O modelo em questão já se encontra pré-dimensionado para as condições de operação e içamento, procedimento realizado por Maia [10]. Os dados utilizados para o dimensionamento foram obtidos a partir de informações extraídas de publicações nacionais fornecidas pela Petrobrás e de uma proposta de licitação de projeto e construção para módulos de separação e tratamento P03 A/B – P50. O módulo estrutural de separação e tratamento de óleo de uma FPSO que opera na Bacia de Campos prevendo uma vida útil de 25 anos. Para este FPSO, estimasse uma planta de processo de capacidade de produção e tratamento de 28 óleo de no máximo 180.000 bpd, capacidade de compressão e gás de 6.000.000 m³/d, e capacidade de injeção de água de 35.000 m³/d. 4.2 – LOCALIZAÇÃO DO MÓDULO A localização do módulo de separação e tratamento pode ser visualizada na Figura 4.1. Figura 4.1 – Localização do módulo de separação e tratamento 29 4.3 – MÓDULO DE SEPARAÇÃO E TRATAMENTO O módulo de separação e tratamento possui dois conveses onde são suportados os equipamentos necessários à operação de separação e tratamento. No primeiro convés, Figura 4.2, encontran-se os equipamentos, incluindo os tanques, mais robustos, que representam a maior parcela do carregamento mecânico do módulo. Os equipamentos mais relevantes e suas funcionalidades serão descritos a seguir: Aquecedor de Produção P-303 – Este trocador de calor é instalado a jusante de um pré-aquecedor de óleo P-302, aquecendo o óleo à temperatura de operação superior ou igual a 75ºC e utilizando água quente como fonte de calor; Separador de Produção SG-301 – Este separador de produção é responsável pela separação de óleo, gás e produção de água; Desidratador de Óleo TO-301 – Este separador eletrostático é responsável por manter a especificação do óleo no seu fluxo com conteúdo de água de no máximo 0,5 – 1,0%. 300ppm de óleo do fluxo de água produzida e salinidade de 100 ptb no óleo, além de outras características. 30 Figura 4.2 – Primeiro Convés 31 O segundo convés, Figura 4.3, é sustentado por pilares e treliças do primeiro convés. Este possui equipamentos menos robustos e representa uma parcela menor dos carregamentos mecânicos que incidem sob a estrutura. Dentre os equipamentos presentes, os de maior relevância são: Separador Atmosférico SG-302 – Separador atmosférico instalado a jusante do desidratador de óleo TO-301, é responsável pela estabilização do óleo removendo o gás residual tratado. Aquecedor de Óleo P-304 – Trocador instalado a montante do desidratador de óleo TO-301, aquecendo o óleo à temperatura de 105 – 120ºC e utilizando água quente como fonte de calor; Separador de Teste SG-201 – Responsável por testar periodicamente a produção para cada poço e assegurar suas especificações. 32 Figura 4.3 – Segundo Convés 33 4.4 – CARREGAMENTOS MECÂNICOS Os carregamentos mecânicos atuantes na estrutura provenientes dos equipamentos relevantes para a análise estrutural estão listados na Tabela 4.1. Equipamento Peso de Operação (kN) P-303 20 SG-301 270 TO-301 550 SG-302 110 P-304 20 SG-201 230 Tabela 4.1 – Peso dos Equipamentos. 4.5 - MATERIAIS ESTRUTURAIS Para que se possa analisar a resistência de membros estruturais durante incêndios, ou seja, para que se descubram quais serão as cargas adicionais provocadas pela distribuição de temperatura, deve-se conhecer quais são as características do material utilizado. 4.4.1 – CHAPAS E PERFIS O tipo de aço utilizado na estrutura é o aço AH36. Este aço é utilizado em larga escala na indústria naval devido a sua alta resistência. 4.4.2 – PROPRIEDADES GLOBAIS Tensão de Escoamento - 355 N/mm² Módulo de Elasticidade - 206 kN/mm² Coeficiente de Poisson – 0.3 Densidade do Aço – 7.85 ton/m³ 34 CAPÍTULO 5 - DETERMINAÇÃO DA TEMPERATURA RESULTANTE DO INCÊNDIO 5.1 – MECANISMOS DE TRANSFERÊNCIA DE CALOR Uma vez determinadas as características da chama, como descrito no capítulo 3, torna-se necessário determinar o quanto desta energia proveniente da combustão irá atingir cada um dos elementos estruturais e de que forma isso irá influenciar na resposta estrutural. Para melhor entendimento desse fenômeno, é de suma importância o estudo dos mecanismos de transferência de calor. A ação térmica é a ação atuante na estrutura descrita por meio do fluxo de calor, provocado pela diferença de temperatura entre os gases quentes do compartimento em chamas e os componentes da estrutura. A exposição dos materiais à ação térmica (altas temperaturas) faz degenerar as suas características físicas e químicas reduzindo a resistência e a rigidez, além de causar o aparecimento de esforços solicitantes adicionais (ações indiretas) nas estruturas. O mecanismo através do qual a transferência de calor se realiza entre as partículas depende de diversos fatores que podem agravar ou atenuar as conseqüências do incêndio. Dessa forma, pode-se distinguir três modos de transferência de calor: condução, radiação e convecção. 5.1.1 – CONDUÇÃO A condução ocorre dentro de uma substância ou entre substâncias que estão em contato físico direto. Na condução a energia cinética dos átomos e moléculas (isto é, o calor) é transferida por colisões entre átomos e moléculas vizinhas. O calor flui das temperaturas mais altas (moléculas com maior energia cinética) para as temperaturas mais baixas (moléculas com menor energia cinética). 35 A capacidade das substâncias para conduzir calor (condutividade) varia consideravelmente. Os sólidos são melhores condutores que líquidos e líquidos são melhores condutores que gases. Num extremo, metais são excelentes condutores de calor e no outro extremo, o ar é um péssimo condutor de calor. A determinação do fluxo de calor que é conduzido através de um determinado material é dado pela Lei de Fourier 15. q = − k.A ∂T ∂x (15) onde: q é o fluxo de calor por condução na direção x (W); k é a condutividade térmica do material (W/m.°C); A é a área da seção transversal do corpo (m²); ∂T/∂x é a taxa de variação da temperatura ao longo do comprimento. O sinal de menos na equação indica que o sentido do fluxo de calor é contrário ao gradiente de temperatura, ou seja, o fluxo de calor vai da região de mais alta temperatura para a região de mais baixa temperatura. 5.1.2 – CONVECÇÃO A convecção somente ocorre em líquidos e gases. Consiste na transferência de calor dentro de um fluído através de movimentos do próprio fluído. A convecção ocorre como conseqüência de diferenças na densidade do fluido. Para o estudo em questão, o fluido de interesse é o ar. Quando o calor é conduzido da superfície relativamente quente para o ar sobrejacente, este ar torna-se mais quente que o ar vizinho. Ar quente é menos denso que o ar frio de modo que o ar frio e denso desce e força o ar mais quente e 36 menos denso a subir. O ar mais frio é então aquecido pela superfície e o processo é repetido. Desta forma, a circulação convectiva do ar transporta calor verticalmente da superfície da analisada para camadas superiores, sendo responsável pela redistribuição de calor. No caso do estudo em questão, a convecção tem papel importante na dissipação de calor com o ar ao redor do processo de combustão. O fluxo de calor (q) é dado pela equação 16. q = h f (T f − Ts ) (16) Onde; q é o fluxo de calor trocado entre os gases e a superfície; h f é o coeficiente de troca de calor por convecção; T f é a temperatura dos gases de fuligem; Ts é a temperatura da superfície. 5.1.3 – RADIAÇÃO A troca de calor por radiação consiste no transporte de energia por meio de ondas eletromagnéticas e/ou partículas atômicas, emitidas pelos átomos do material. È um processo de transferência de energia entre superfícies, uma vez que a energia liberada pelos átomos no interior do volume é absorvida, na maioria dos materiais, por outros átomos vizinhos; constituem uma exceção o vidro, certos materiais semi-transparentes e os gases. Uma série de experimentos avaliou a intensidade da radiação a partir da superfície de queima até os objetos ao seu redor, [11]. A radiação é emitida em 37 todas as direções, porém, a posição e orientação relativa entre as superfícies que trocam calor influem na quantidade de calor transferida. Uma descrição simplificada do processo de troca de calor por radiação pode ser verificada através da equação 17. Onde a taxa na qual a energia radioativa é liberada por unidade de área chama-se potência emitiva E (W/m²). Existe um limite superior para esta quantidade, que é estabelecida pela lei de Stefan-Boltzmann, no caso em que a superfície é chamada de radiador ideal ou corpo negro. Eb = σTS4 (17) Onde; TS é a temperatura absoluta da superfície (K); σ é a constante de Stefan-Boltzmann (5.67 x 10-8 W/m².K4). O fluxo de calor emitido por uma superfície real é menor do que o emitido por um corpo negro. Este é representado pela equação 18. Eb = εσTS4 (18) Onde; ε é uma propriedade radiativa da superfície chamada emissividade, e possui valor compreendido entre 0 e 1. 5.2 – DETERMINAÇÃO DO CALOR INCIDENTE Conforme apresentado anteriormente, o aquecimento por radiação governa o processo de troca de calor pelo fato da temperatura ser elevada a quarta ordem 38 [12]. A ausência de proteção passiva contra incêndio propicia a absorção de energia com muito mais intensidade. O hidrocarboneto selecionado como combustível inflamável para a análise foi o óleo diesel. Esta decisão foi baseada na severidade superior no caso de acidentes que este apresenta em relação ao óleo cru. Aspectos já discutidos, como, a taxa de queima e o calor liberado do processo de combustão comprova que um incêndio causando poças de óleo diesel proporcionarão cargas térmicas mais intensas à estrutura. Através da tabela 3 pode-se verificar a diferença entre essas grandezas. Tabela 3 – Taxa de queima e calor de combustão Taxa de Queima Calor da Combustão Densidade (kg/m²s) ∆Hc,eff (kJ/kg) ρ (kg/m³) Gasolina 0.055 43,700 740 Querosene 0.039 43,200 820 JP-4 0.051 43,500 760 JP-5 0.054 43,000 810 0.035 39,700 940 Óleo Cru 0.022 42,500 830 Óleo Diesel 0.044 44,400 918 Material Óleo Combustível Pesado Outro aspecto de grande relevância que torna a escolha do óleo diesel mais conservativa é em relação ao óleo cru, é a produção de fumaça proveniente da combustão. Segundo Muños, Casal e Planas [13], grandes poças de hidrocarbonetos produzem uma grande quantidade de fumaça que se espalha e reduz significativamente a radiação térmica. Ao se utilizar o óleo disel, que produz 39 uma quantidade de particulados inferior ao óleo cru, a ação da radiação térmica se torna mais intensa provocando carregamentos térmicos mais severos. Para a realização do cálculo do fluxo de radiação térmica, foi utilizada a planilha da Comissão Regulamentadora Nuclear dos Estados Unidos. Os dados de entrada necessários para o cálculo, como, a taxa de queima e o calor da combustão foram retirados da tabela 3. 5.3 - DETERMINAÇÃO DO CAMPO TÉRMICO APLICADO À ESTRUTURA O objetivo do trabalho refere-se à determinação da resposta estática de uma estrutura a solicitações combinadas de origem mecânica e térmica. Em particular, a determinação do carregamento térmico envolve a predição do campo de temperaturas nos diversos elementos integrantes da estrutura. Conforme já discutido, a transferência de energia térmica da chama para a estrutura é realizada, primordialmente, através dos processos de radiação e condução de calor. A transferência de calor por convecção também está presente no problema em estudo. Porém, a transferência de calor da chama para o meio fluido (ar) resulta no desenvolvimento de um fluxo convectivo, o qual atua, simultaneamente, como um processo de aquecimento e de resfriamento da estrutura. Conclui-se, portanto, que a determinação do campo térmico aplicado aos elementos estruturais apresenta grande complexidade, pois envolve não apenas a quantificação do fluxo de calor transferido da chama para a estrutura, mas também, a representação da dinâmica do escoamento do ar ao seu redor. A análise transiente para a determinação do campo térmico deu-se através da utilização do programa comercial Ansys ICEM v10 e Ansys CFX v10. Por motivos de simplificação, foi utilizada a geometria composta pelos chapeamentos e pelos pilares representada pela Figura 5.1. 40 Figura 5.1 – Módulo Simplificado Os dados de entrada utilizados foram baseados nas formulações apresentadas em capítulos anteriores. Dentre esses, pode-se citar as características geométricas da chama como o diâmetro de 2 metros. A valor de altura da chama encontrado foi muito próximo de 4 metros, sendo este adoto para fins de simplificação da geração dos resultados. Adicionalmente, assumiu-se que o vazamento de combustível é constante, mantendo dessa forma, o tamanho da poça constante ao longo do tempo. 5.4 – RESULTADOS OBTIDOS A localização da chama pode ser visualizada pela Figura 5.2 no primeiro convés. O circulo em vermelho representa a aproximação circular para cálculos de derramamentos em poça. O centro da chama encontra-se a aproximadamente 5,5 metros da extremidade na direção y e 9,4 metros da extremidade na direção x. 41 Figura 5.2 – Localização da Chama. A distribuição de temperaturas no domínio fluido modelado pode ser obtida para qualquer posição do espaço, mesmo que o modelo utilizado no programa não represente todos os elementos da estrutura. Uma visualização da distribuição de temperaturas pode ser efetuada através da figura 5.3. 42 Figura 5.3 – Distribuição do Campo de Temperaturas. A análise transiente realizada demonstra que a partir da quantidade de combustível, velocidade do vento e taxa de queima do combustível utilizado, o incêndio leva aproximadamente 120 minutos até atingir uma condição permanente, ou seja, a partir deste momento a variação de temperatura torna-se irrelevante. Este fato pode ser comprovado através do Gráfico 5.1. 43 Gráfico 5.1 –Temperatura x Tempo. 44 CAPÍTULO 6 – ANÁLISE ESTRUTURAL 6.1 – INTRODUÇÃO Nos capítulos anteriores, foram desenvolvidas e validadas ferramentas apropriadas para modelar, dimensionar e quantificar as características das chamas, prever a quantidade de calor incidente e finalmente, calcular a distribuição de temperaturas decorrente do incêndio. Tendo posse dos dados de entrada, pode-se iniciar efetivamente a proposta do presente estudo, que consiste em analisar a resistência de membros estruturais quando são impostas cargas térmicas provenientes de incêndios. Para a realização deste estudo, foi utilizado o programa de elementos finitos Ansys 9.0, que simula o comportamento não linear e geométrico do material, devido aos deslocamentos e deformações impostas pelas cargas mecânicas e térmicas. Antes que sejam avaliados os efeitos decorrentes do incêndio, serão apresentadas algumas considerações importantes em relação à modelação efetuada em elementos finitos. 6.2 – CRITÉRIOS DE COLAPSO A avaliação da resistência da estrutura deve ser embasada em um critério para se definir quando a estrutura atingiu o colapso. Segundo Mendes, esses critérios decorrem de exigências de projeto que se baseiam na observação das tensões e deslocamentos atuantes, impedindo que determinados valores sejam ultrapassados. 45 Para o presente estudo, o critério mais importante consiste em não permitir que um dado incêndio ocasione deformações de caráter permanente a membros estruturais principais, ou seja, haverá colapso sempre que forem atingidas tensões superiores ao limite de escoamento de projeto do material ou a ocorrência de deformações permanentes devido a esforços de segunda ordem para os elementos da estrutura principal ou aqueles que suportam equipamentos ou tubulações importantes. 6.3 – MODELAÇÃO EM ELEMENTOS FINITOS A evolução dos programas comerciais de elementos finitos, estimulada principalmente pelo aumento significativo da capacidade de processamento dos computadores pessoais, tornou mais acessível essa ferramenta utilizada para a previsão do comportamento dinâmico, bem como do estático, de estruturas complexas como as estruturas oceânicas. Entretanto, gerar um modelo de elementos finitos de uma estrutura oceânica não é tarefa simples, devidos a alguns fatores envolvidos. O primeiro decorre da própria complexidade da estrutura composta por painéis reforçados, demandando de compatibilização de elementos de diferentes espécies (chapas e vigas) em um conjunto que deve representar, satisfatoriamente, os comportamentos local e global ou de simplificações que representem de forma satisfatória o conjunto real. O segundo envolve o tamanho do modelo e o grau de refinamento da malha necessária para que se obtenham bons resultados. 6.3.1 – PROPRIEDADES DO MATERIAL A variação das propriedades térmicas e mecânicas do material com a temperatura já discutida em capítulos anteriores foram inseridas no programa de forma que a não linearidade do material fosse considerada na análise. Um exemplo dessa não linearidade do material pode ser expressa através do gráfico 46 de tensão deformação do material para várias temperaturas, descritos com um comportamento bi-linear (Gráfico 6.1). Gráfico 6.1 – Tensão - Deformação para várias temperaturas. Outro fator de grande importância na inserção de dados no programa é a necessidade de consistência das unidades que o usuário deve utilizar para que os cálculos apresentem valores coerentes. Dessa forma, serão apresentadas a seguir, as unidades das principais propriedades inseridas no programa. - Comprimento = milímetros (mm) - Força = Newton (N) - Massa = quilograma (kg) - Tempo = segundos (s) - Densidade = kg/m 3 47 - Módulo de Young = N/mm 2 - Aceleração da gravidade – m/s². 6.3.2 – GEOMETRIA DA ESTRUTURA No presente estudo, foi utilizado um módulo de separação e tratamento já apresentado no capítulo 4. O módulo em questão é composto basicamente por chapas, reforços primários, secundários e os pilares de sustentação do segundo convés. Levando-se em consideração a complexidade da modelação da estrutura completa e os critérios de colapso já apresentados, foram modelados apenas os elementos primários da estrutura. No entanto, a representação somente desses elementos principais não compromete a validação da análise estrutural, e garante que o critério de colapso para elementos principais ou que suportam equipamentos importantes será atendido. A modelação foi realizada através da inserção das linhas neutras dos elementos primários da estrutura, Figura 6.1. Nessa etapa, é de extrema importância que se garanta a conectividade entre os pontos e continuidade das linhas para que os esforços impostos posteriormente sejam transferidos para os elementos vizinhos. 48 Figura 6.1 – Representação por Linhas Neutras Posteriormente, foi utilizado o elemento de viga existente no programa, BEAM189. Este elemento possui seis graus de liberdade em cada nó, translação e rotação nas direções x, y e z, permite modelar grandes deflexões e não linearidades do material. A influencia estrutural do chapeamento, que não foi modelado, foi inserida na forma de largura colaborante no flange dos elementos primários. A definição da malha merece grande atenção em uma análise de elementos finitos. Esta é composta por 2057 nós e 1067 elementos. Para o elemento de viga selecionado foram utilizados elementos com tamanho apropriado para que o gradiente de temperaturas fosse bem representado. A representação do modelo por elementos de vigas do módulo de separação e tratamento pode ser pode ser visualizado através da Figura 6.2. 49 Figura 6.2 – Representação por Elementos de Viga. As coordenadas de cada ponto do modelo estão referenciadas segundo a seguinte convenção: • Eixo-X: longitudinal; • Eixo-Y: transversal; • Eixo-Z: transversal. 6.3.3 – CONDIÇÕES DE CONTORNO No caso do modelo em questão, os nós localizados na conexão dos pilares do primeiro convés do módulo de separação e tratamento com o convés do navio foram engastados, ou seja, tiveram rotações e translações restringidas em todas 50 as direções, Figura 6.3. Figura 6.3 – Condições de Contorno 6.4 – TENSÕES MECÂNICAS ATUANTES NA ESTRUTURA O problema a ser solucionado consiste em determinar os níveis de tensões e deslocamentos resultantes da ação de cargas mecânicas e térmicas. Inicialmente foram aplicadas as cargas mecânicas operacionais já apresentadas no capítulo 4, como os esforços provenientes dos vasos presentes na estrutura e o peso próprio. Através deste, determina-se o nível de tensões e deslocamentos atuantes para este carregamento, caracterizando a condição operacional do módulo. Esta condição pode ser visualizada através das Figuras 6.3 e 6.4. 51 Figura 6.3 – Distribuição de Tensões do Carregamento Mecânico Figura 6.4 – Distribuição de Tensões do Carregamento Mecânico ( Aproximação). 52 Pode-se observar os valores de tensão máxima alcançados, 106.597N/mm², relativos aos carregamentos mecânicos para a condição operacional da plataforma apresentam valores relativamente baixos, apresentando uma boa reserva de resistência para carregamentos adicionais levando-se em consideração que a tensão de escoamento aço utilizado é de 355N/mm². A caracterização dessa tensão localizada é a deve-se ao carregamento imposto pelo Desidratador de Óleo TO-301. 6.5 – RESULTADOS OBTIDOS O projeto convencional de estruturas baseia-se na análise individual de componentes. Tal procedimento é muito conservativo, pois não leva em consideração a interação dos elementos e conseqüentemente a redistribuição de carregamentos em elementos adjacentes que possuem reserva de resistência. As estruturas expostas ao fogo são aquecidas e as propriedades mecânicas degradadas à medida que a temperatura aumenta. No caso do presente estudo não foi levado em consideração o efeito da fluência na estrutura, pois a o objetivo era avaliar a estrutura até o colapso, não importando os efeitos posteriores a esta condição de forma muito aproximada. Dessa forma, os resultados que serão apresentados a seguir visam ilustram a condição na qual a estrutura atinge uma condição estacionária, ou seja, a condição na qual não ocorre um aumento de temperatura, ela permanece estável. A análise da resistência do módulo de separação e tratamento sob condições de incêndio do presente estudo levou em consideração todos elementos que influenciam na resposta da estrutura. A distribuição de tensões para um campo térmico em regime permanente pode ser visualizada na Figura 6.5. 53 Figura 6.5 – Tensões Resultantes Através da Figura 6.5 pode-se observar que as tensões alcançadas superam a tensão de escoamento do material, que possui um valor de 355 N/mm² quando a estrutura está submetida a temperaturas das ordem de 683ºC (956 K) A Figura 6.6 fornece uma melhor visualização das tensões verificadas na figura 6.5. O círculo vermelho na representa a localização aproximada da chama. Pode-se observar que as tensões máximas foram alcançadas em sua vizinhança concentrando-se nos elementos menos rígidos, como é o caso das vigas das extremidades que ultrapassam a tensão de escoamento enquanto outros componentes estruturais ainda apresentam reserva de carregamento. 54 Figura 6.6 – Tensões Resultantes A distribuição das maiores tensões atuantes na estrutura observadas ao longo do tempo pode ser visualizada na Figura 6.7. Tensão x Tempo 400,00 Tensão (N/mm²) 350,00 300,00 250,00 200,00 150,00 100,00 50,00 0,00 0 1000 2000 3000 4000 5000 6000 7000 8000 9000 Tempo (s) Figura 6.7 – Tensão x Tempo 55 O comportamento da curva da Figura 6.7 demonstra que a estrutura atingiu a tensão de escoamento aproximadamente 3350 segundos após o início do incêndio. O crescimento das tensões ao longo do tempo ocorre devido ao aumento do carregamento térmico que provocam tensões axiais provenientes da expansão térmica sofrida pelos elementos estruturais. Pode-se observar também a estabilização da curva no tempo 7200 segundos indicando a ausência de cargas adicionais provocadas pelo regime permanente alcançado pelo campo de temperaturas. Este fenômeno pode ser mais bem visualizado através das curvas de deslocamento máximo por tempo (Figura 6.8), para vários nós da estrutura próximos à região do incêndio. Figura 6.8 – Deslocamento Máximo 56 A curva de deslocamento por tempo dos nós selecionados apresenta característica quase linear do tempo t = 0 até t = 7200 segundos. Tal resultado mostra-se coerente, evidenciando o intervalo onde o gradiente de temperatura varia e onde, conseqüentemente, ocorre a dilatação do material do sentido axial local do elemento. O segundo trecho entre t = 7200 e t = 8000 segundos apresenta a resposta da estrutura quando está já se encontra sob influencia do regime permanente do campo de temperaturas, não apresentado dessa forma nenhuma variação de temperatura adicional e conseqüente dilatação térmica que imponha carregamentos adicionais à estrutura. 57 CAPÍTULO 7 - CONCLUSÃO Os principais efeitos do aquecimento são a expansão térmica, a redução do módulo de elasticidade e da tensão de escoamento. A expansão térmica exerce grande influência ainda no início do processo de aquecimento, e pelo fato dos componentes da estrutura estarem expostos ao calor de diferentes maneiras, a expansão térmica atua com intensidades diferentes junto à degradação das propriedades mecânicas do material. Utilizar ferramentas que levam em consideração a não linearidade do material proporciona a simulação das respostas mecânicas de estruturas submetidas a incêndios de forma muito mais correta e confiável. A possibilidade de se simular tensões elevadas em um componente forçando a redistribuição das cargas representa uma resposta muito mais próxima do fenômeno físico real. A utilização de análise da resposta de estruturas sob condições de incêndios em elementos finitos ainda na fase de projeto, além de proporcionar uma avaliação global da estrutura ao invés de se utilizar dados empíricos, permite que o projetista possa dimensionar a estrutura de forma mais segura e que demande menor quantidade de proteção passiva. A dilatação térmica dos elementos mais próximos à chama impõe carregamentos adicionais que são redistribuídos ao resto da estrutura promovendo uma visualização global dos efeitos do incêndio. Ao se realizar tal procedimento, pode-se verificar quais membros da estrutura estão mais suscetíveis ao colapso possibilitando uma análise que traga soluções menos dispendiosas para condições de incêndios. Os estudos realizados e os procedimentos desenvolvidos para a determinação dos carregamentos térmicos apresentaram resultados bastante satisfatórios, validando a contribuição do presente trabalho possibilitando a observação do comportamento do incêndio de forma mais realista. 58 CAPÍTULO 8 – REFERÊNCIAS BIBLIOGRAFICAS [1] United states Nuclear Regulatory Commission, “Estimating Radiant Heat Flux From Fire to a Target Fuel at Ground Level Under Wind-Free Condition Point Source Radiation Model”; [2] Mendes, F.M. (1996), “Uma Metodologia para Análise Computacional de Incêndios em Instalações Offshore”, Tese de doutorado, Universidade Federal do Rio de Janeiro, COPPE; [3] Holmas, T. e Amdhal, J., “Advanced Structural Fire Design of Offshore Structures”, Norwegian Institute of Science and Technology, Dept. of Marine Structures; [4] Koseki, H., Natsume, Y. e Iwata, Y. (2002), “A Study on Large-Scale Boilover Using Crude Oil Containing Emulsifield Water”, National Research Institute of Fire and Disaster; [5] Pula, Ravichandra, Khan, Faisal I., Veitch, Brian e Amoyotte, Paul R. (2005), “Revised Fire Consequence Models for Offshore Quantitative Risk Assessment”, Faculty of Engineering and Applied Science, Memorial University of Newfoundland; [6] United states Nuclear Regulatory Commission, “Estimating Burning Characteristics of Liquid Pool Fire, Heat Helease Rate, Burning Duration and Flame Height”; [7] Eurocode 3 Part 1.2, “Design of Steel Structures”, Structural Fire Design; [8] Graglia, M. A.V., “Influência do Tungstênio na Resistência à Fluência da Liga 25Cr-35Ni”; [9] Mesquita, L. M. R. (2004), “Instabilidade Termo-Mecânica de Vigas Submetidas a Temperaturas Elevadas”, Instituto Politécnico de Bragança; 59 [10] Maia, D.A. (2003), “Dimensionamento Estrtural do Módulo de Separação e Tratamento de Óleo de uma Planta de Processo Típica de um FPSO”, Universidade Federal do Rio de Janeiro; [11] Fisher, A. H. S., Kashiwag, T (1993), “Heat Feedback to Fuel Surface in Pool Fires”, National Institute of Standards and Technology, Gaithersburg, MD; [12] Hensinger, D. A., Gritzo, L.A. e Koski, J. A., “ Implementation and Verification of a Coupled Fire Model as a Thermal Boundary Condition Within P3/Thermal”, Sandia National Laboratories, Albuquerque New Mexico; [13] Muñoz, M., Arnaldos, J., Planas, E. e J. Casal (2004), “Analysis of the Geometric and Radiative Characteristics of Hyfrocarbon Pool Fires”, Centre for Studies of Technology Risk, Universitat Politécnica of Catalunya; 60

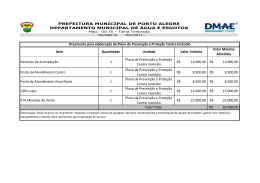

Download