3$5Æ0(7526'((),&,Ç1&,$(1(5*e7,&$'(80$,167$/$d2'(

*$6(,),&$d2'(&$592,17(*5$'$&20

&,&/2&20%,1$'2*È69$325

&DUORV5REHUWR$OWDILQL

Universidade de Caxias do Sul, Centro de Ciências Exatas e Tecnologia

Departamento de Engenharia Mecânica

Cx. P. 1352 - 95070-560 – Caxias do Sul, RS, Brasil

5HVXPR 2V SULQFLSDLV PpULWRV GDV LQVWDODo}HV GH JDVHLILFDomR LQWHJUDGDV FRP FLFORV

FRPELQDGRVJiVYDSRUTXHHPLQJOrVVmRGHVLJQDGDVSRU³,QWHJUDWHG*DVLILFDWLRQ&RPELQHG

&\FOH±,*&&SRZHUSODQWV´TXDQGRFRPSDUDGDVjTXHODVWUDGLFLRQDLVGHFRPEXVWmRGLUHWD

GR FDUYmR VmR D SRVVLELOLGDGH GH FRQVWUXtODV SRU SDUWHV H R PHOKRU GHVHPSHQKR

WHUPRGLQkPLFRHDPELHQWDO1HVWHDUWLJRVmRDQDOLVDGRVRVSULQFLSDLVSDUkPHWURVXWLOL]DGRV

SDUD PHGLU D HILFLrQFLD WHUPRGLQkPLFD GH XPD LQVWDODomR ,*&& UHDO FXMRV UHVXOWDGRV VmR

REWLGRV SRUVLPXODo}HVHPFRPSXWDGRU 2V UHVXOWDGRV PRVWUDGRV QHVWH WUDEDOKR UHIHUHPVH

jV VLPXODo}HV GD LQVWDODomR SDUD IXQFLRQDU HP FRQGLo}HV GH GH FDUJD FRP XP

FRPEXVWtYHOTXHpXPDPLVWXUDGHSDUWHVLJXDLVGHXPGHWHUPLQDGRWLSRGHFDUYmRHFRTXHGH

SHWUyOHR VROLGLILFDGR 2V UHVXOWDGRV REWLGRV VmR FRQIURQWDGRV jTXHOHV HVSHUDGRV SHORV

FRQVWUXWRUHVGDLQVWDODomRHUHSURGX]HPFRPERDSUHFLVmRWRGRVRVVHXVVXEVLVWHPDV

3DODYUDVFKDYHV 6LPXODomR*DVHLILFDomR&LFORFRPELQDGR7XUERJiV

,1752'8d2

A integração entre uma instalação de geração de potência a ciclo combinado gás/vapor e

uma planta de gaseificação constitui a base das instalações IGCC. Uma planta de gaseificação

produz um combustível sintético, freqüentemente chamado pelo nome de “syngas” (synthesis

gas), resultante da gaseificação de um combustível fóssil (carvão) ou um hidrocarboneto

pesado (alcatrão) ou, ainda, de um combustível renovável (biomassa).

Nas últimas duas décadas tem crescido o interesse pelo desenvolvimento de uma nova

geração de instalações, que possa operar com melhor eficiência e disponibilidade, consentindo

o uso de combustíveis de baixa qualidade, com menor custo de capital, tempo reduzido de

construção e possibilidade de montar subsistemas de forma independente. A manter-se o atual

consumo mundial de petróleo e gás natural, a estimativa média de exaurimento de suas

reservas é de cerca 55 anos (Dürrfeld, 1997). Em confronto a esta situação desfavorável, há a

abundância das reservas de carvão, que ainda frente a um incremento no consumo deste

combustível de cerca 3% ao ano (Takematsu & Maude, 1991), possuem uma duração de

aproximadamente de 230 anos (Dürrfeld, 1997) (Thambimuthu, 1993). A conseqüência óbvia

será um aumento significativo nos preços do petróleo e do gás natural. Disto deriva um

desafio para converter a energia contida no carvão de forma eficiente, econômica e com os

menores efeitos poluentes possíveis. Todavia, é em geral reconhecido que nas últimas três

décadas os melhoramentos das tecnologias envolvidas nas centrais convencionais de geração

de potência a carvão sofreram uma significativa desaceleração, dado que o projeto de tais

centrais está sujeito às limitações práticas estabelecidas pelas leis da Termodinâmica e pelas

propriedades dos materiais. Contrariamente a isto, é observado um crescente aperfeiçoamento

na tecnologia das turbinas a gás para uso industrial. A ampla disponibilidade de tamanhos

destas máquinas permitiu a abertura de novas perspectivas de desenvolvimento. Isto foi

observado na possibilidade de combinar de forma altamente eficiente os ciclos das turbinas a

gás com aqueles das turbinas a vapor (ciclos combinados gás/vapor). A estes conceitos

avançados de caráter termodinâmico, se avizinha a aplicação de diversas tecnologias de

processos químicos, que tem aberto outras frentes de pesquisa para a utilização mais eficiente

do carvão. A integração dos ciclos combinados com os processos de gaseificação de carvão,

em concomitância aos processos de depuração a quente ou a frio do “syngas” produzido e ao

processo de separação criogênica do ar, compondo assim as instalações IGCC, pode constituir

a opção mais nobre de utilização do carvão em confronto às tecnologias convencionais. Isto é

especialmente devido à reduzida emissão de substâncias poluentes das plantas IGCC, uma vez

que o “syngas” produzido no gaseificador vem depurado antes de ser queimado na câmara de

combustão da turbina a gás.

O esquema de base das instalações IGCC é normalmente constituído de 4 subsistemas: de

gaseificação, de depuração, de separação do ar e de potência. Nas plantas atuais, estes

subsistemas são altamente integrados para conferir às mesmas um maior rendimento global.

Desta forma, além da superior eficiência termodinâmica das instalações IGCC em

comparação àquelas de tecnologia convencional com combustão direta do carvão, estas

instalações apresentam uma melhor eficiência ambiental, menor consumo de energia primária

e a possibilidade de montagem dos subsistemas em tempos diferentes.

Para o estudo e análise das instalações IGCC, bem como de outros sistemas de conversão

de energia para geração de potência é importante dispor-se de simuladores computacionais

adequados, flexíveis e precisos. Estes simuladores podem ser usados com boa precisão para

simular o funcionamento dos sistemas de conversão de energia em condições de projeto e em

condições fora de projeto, permitindo definir a estratégia mais conveniente de operação em

função da carga. Simuladores modulares são apropriados para atender estes objetivos, onde

cada módulo representa um componente do sistema (compressor, bomba, turbina a vapor,

turbina a gás, trocador de calor, etc.).

A disponibilidade de novos módulos (gaseificador, unidade de separação do ar, saturador,

etc.) permite a análise de instalações IGCC em diversas condições de funcionamento. Em

Altafini et al. (1998), são apresentados uma breve explanação dos novos módulos e os

resultados da análise termodinâmica de uma instalação IGCC em particular, funcionando em

regime de carga total e parcial (75% e 50%). No presente artigo são avaliados os rendimentos

dos principais subsistemas que compõem a instalação IGCC estudada na referência anterior e

como estes rendimentos influenciam o desempenho global da mesma. Desta forma, são

analisados os principais parâmetros de operação dos vários processos e também as

potencialidades do simulador disponível em simular instalações de geração de potência de

tipo avançado. A confiabilidade dos resultados é em geral boa, particularmente em condições

de projeto, para a qual se obteve maior disponibilidade de informações. Os subsistemas mais

usuais (turbina a gás e ciclo a vapor) foram simulados com boa precisão. Os resultados foram

também bons para as seções de gaseificação, de depuração do “syngas” produzido e de

separação do ar, apesar da necessidade de se fazer algumas simplificações devido às

incertezas de operação, especialmente em condições fora de projeto.

6,08/$'25'($1È/,6(

Para os estudos apresentados neste artigo foi utilizado o programa DIMAP desenvolvido

no Departamento de Engenharia Mecânica da Universidade de Padova/Itália (Lazzaretto et al.,

1995). O esquema de processo da instalação é construído conectando os módulos

selecionados na biblioteca do programa, permitindo o estudo das mais diferentes

configurações de sistemas de conversão de energia. Os módulos disponíveis na biblioteca do

programa DIMAP representam componentes convencionais, tais como turbina a vapor,

turbina a gás, compressor, bomba, trocador de calor, etc.; alguns outros, representam os

processos de gaseificação, de separação do ar, de saturação, etc., e foram implementados para

simular instalações IGCC.

Como o programa utilizado constitui um instrumento para análise global de uma

instalação de conversão de energia, a sua concepção foi orientada para uma maior rapidez na

execução dos cálculos; por isso o nível de detalhe implementado para a descrição dos

módulos foi tal que permita um estudo global dos desempenhos dos componentes, sem entrar

nas características construtivas dos mesmos. Neste sentido, todos os modelos implementados

no programa seguem um procedimento de tipo 0-dimensional baseado, em geral, nas

equações de balanço de massa, balanço de energia e nas equações que associam as pressões

em ingresso àquelas na saída do componente. Nos módulos que representam as turbina, o

compressor e a bomba, às equações citadas são acrescentadas aquelas que definem o

rendimento isoentrópico, o rendimento mecânico e a relação de compressão. Para os

trocadores de calor são adicionadas as relações que envolvem o produto “UA” (coeficiente

global de transferência de calor pela superfície de troca térmica) e a relação que define a

diferença média logarítmica de temperatura. Para o gaseificador é associado a hipótese de que

o processo de gaseificação se realiza em equilíbrio químico, utilizando-se o método da

minimização da energia livre de Gibbs. Para o processo de separação do ar é acrescentado um

rendimento exergético e para o processo de saturação, se adiciona as considerações para os

processos de misturas de gases (no caso “syngas”-vapor d’água) para o cálculo da temperatura

de saída do “syngas” do saturador. Como já mencionado, a modelagem dos três últimos

processos está descrito em Altafini et al. (1998).

(),&,Ç1&,$'(80$,167$/$d2,*&&

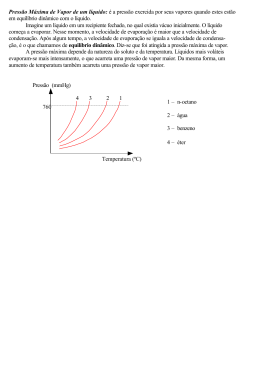

Os fluxos de energia envolvidos em uma instalação IGCC podem ser identificados no

fluxograma da Fig. 1.

(QHUJLDHPLQJUHVVR (

LQJ

(QHUJLDSHUGLGDQD

*DVHLILFDomR

FRQYHUVmRGRFDUYmR

JG

(

(QHUJLDSHUGLGDQD

'HSXUDomR

(QHUJLDTXHE\SDVVD

RFLFORDJiV

(

(

GHSXUDomRGR³V\QJDV´

(QHUJLDSDUDXVRLQWHUQR

FJ

G

(

&LFORD*iV

FY

LQW

QDLQVWDODomR (

(QHUJLDOtTSURGX]LGDQR

O

FLFORDJiV (

(

(

&LFORD9DSRU

(QHUJLDOtTSURGX]LGDQR

O

FLFORDYDSRU (

Figura 1 – Esquema dos fluxos de energia

em uma instalação IGCC

É possível exprimir o rendimento global de uma instalação IGCC como uma função dos

rendimentos dos sistemas que a compõe, além do termo que envolve a energia que by-passa o

ciclo a gás. Ou seja η=f(ηconv, ηcg, ηcv, ηger, Rd), cujos termos referem-se ao seguinte:

η é o rendimento global = (E1 + E2 - Eint) / Eing;

ηconv é o rendimento de conversão do carvão = (Ed + Ecg) / Eing;

ηcg é o rendimento do ciclo a gás = E1 / Ecg;

ηcv é o rendimento do ciclo a vapor = E2 / (Ecv + Ed);

ηger é o rendimento de geração = (E1 + E2 – Eint) / (E1 + E2);

Rd é a razão de energia by-passada = Ed / Eing e 0 # Rd # 1.

O rendimento global, η (adiante denotado por rendimento elétrico ηel), representa a

eficiência global com a qual a energia potencial recuperada do carvão é convertida em energia

elétrica vendável, após a dedução de qualquer energia necessária ao funcionamento do

sistema. O rendimento de conversão do carvão, ηconv, representa a eficiência com a qual a

energia potencial recuperada do carvão nos processos de gaseificação e de depuração é

convertida em energia útil para a sucessiva conversão no sistema de potência. O termo Ed

representa a fração da energia de ingresso (Eing) que não contribui à geração de energia

mecânica no ciclo a gás, mas que é disponível no ciclo a vapor; daí a razão de energia bypassada Rd. Esse termo é igual zero para o ciclo combinado gás/vapor operante com gás

natural, no qual somente os gases de descarga do turbogás geram vapor (caldeira de

recuperação), enquanto é igual a 1 para as centrais convencionais com combustão direta do

carvão, que não possuindo o componente turbogás, recuperam toda a energia do combustível

ao ingresso para a geração de vapor. Em geral, nas instalações IGCC existe o by-pass de

energia devido à necessidade de recuperação inerente aos processos de gaseificação e de

depuração. A recuperação é realizada por trocadores de calor convenientemente instalados

naquelas seções, gerando vapor para uso no subsistema de potência a vapor. O rendimento de

geração, ηger, considera a energia bruta produzida no sistema de potência a menos da energia

consumida internamente. Todas as instalações de geração de potência são caracterizadas por

um consumo interno de energia. Porém, é possível que as instalações IGCC possuam um

consumo interno superior àquele observado nas centrais termoelétricas convencionais. Isto se

verifica nas instalações IGCC que utilizam oxigênio puro no processo de gaseificação, onde o

consumo de energia para o funcionamento do sistema de separação do ar é muito alto.

É possível exprimir a equação do rendimento global na forma:

R

η = ηconv ηcg (1 − ηcv )1 − d + ηcv ηger

conv

(1)

Observa-se da Eq. (1) que para as instalações convencionais, para as quais Rd é igual a 1,

e supondo ηconv igual a 1, o rendimento global resulta igual ao produto ηcvηger; para os ciclos

combinados gás/vapor operantes a gás natural, para os quais Rd é igual a zero, e se ηconv igual

a 1, a Eq. (1) resulta igual a

ηcc = (ηcg + ηcv − ηcgηcv )ηger

(2)

onde ηcc é o rendimento global do ciclo combinado.

Da Eq. (1) pode-se observar que η é proporcional à ηconv, mas inversamente proporcional

à Rd. Isto é, quanto maior é ηconv, com todos os termos mantidos constantes, tanto maior será

η. De forma análoga, quanto maior for Rd, tanto menor será η. Em verdade, em um sistema

complexo como é uma instalação IGCC, existe uma interação muito forte entre as diversas

seções, do que resulta em uma forte dependência entre os parâmetros de funcionamento da

instalação. Entretanto, é possível dizer intuitivamente que para maximizar η, é necessário

maximizar ηconv, minimizar Rd e minimizar a energia consumida internamente na instalação.

O rendimento ηconv é amplamente associado ao tipo de gaseificador, à modalidade de

alimentação do carvão, ao tipo de sistema de depuração utilizado, ao agente gaseificante

empregado (ar ou oxigênio), etc.. Com relação ao parâmetro de by-pass, é importante uma

análise mais aprofundada sobre o mesmo para avaliar com maior precisão a sua influência

sobre os rendimentos dos diversos sistemas da instalação, como também sobre o η.

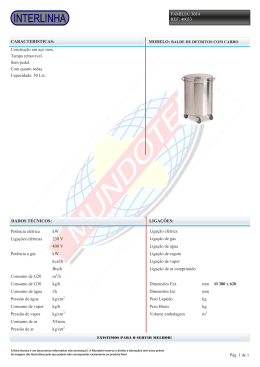

,167$/$d2,*&&$1$/,6$'$

Para este estudo foi analisado uma instalação IGCC baseada na tecnologia PRENFLO

(Pressurized Entrained Flow) de gaseificação do carvão. A instalação foi projetada para

produzir uma potência bruta de 335 MWe (condições ISO) com um rendimento global de

45% baseado no poder calorífico inferior do combustível em ingresso. Nessa instalação foram

aplicadas as mais avançadas tecnologias, onde vários subsistemas [gaseificação, depuração do

gás combustível produzido, unidade de separação do ar (USA) e ciclo combinado] são

integrados para alcançar os mais altos rendimentos. As características da instalação, cujos

detalhes se encontram em Sendin, et al. (1994), Zeppi (1994), Sendin, et al. (1996), Altafini

(1998), são apresentadas no esquema de processo da Fig. 2.

Na Fig. 2 são identificados todos os componentes e os principais dados de funcionamento

da instalação em condições de projeto. De forma resumida, são as seguintes as características

mais importantes da instalação: combustível entra na planta constituído por uma mistura de

50% de carvão local (mina de Puertollano/Espanha) e 50% de coque de petróleo solidificado

(refinaria em área adjacente à mina); secagem e moagem do combustível na seção de

preparação do combustível através de um circuito fechado de gases quentes reciclados e

produzidos pela queima de gás natural; envio do combustível preparado ao gaseificador do

tipo leito recirculante (PRENFLO), onde é gaseificado com O2; resfriamento repentino do

“syngas” impuro que sai do gaseificador por meio de uma parcela de “syngas” posteriormente

resfriado em trocadores de calor convectivos de alta pressão (AP) e de média pressão (MP);

passagem do “syngas” impuro por filtros cerâmicos (retirada de material particulado),

seguindo para um scrubber Venturi para a remoção dos compostos halogênicos e alcalinos a

temperatura de cerca 126°C; hidrólise de COS (sulfeto de carbonila) para converter este

composto contido no “syngas” impuro em H2S (gás sulfídrico); lavagem química a 40°C do

“syngas” contendo H2S, em uma unidade MDEA (solvente Metil-DiEtanol-Amina);

recuperação do enxofre elementar em uma unidade Claus; envio do “syngas” depurado ao

saturador; queima do “syngas” limpo, saturado e diluído com N2 (para controle das emissões

de NOx e aumento do rendimento da instalação e sua potência) na câmara de combustão da

turbina a gás; aproveitamento do calor sensível do ar extraído do turbocompressor para

funcionamento da USA para a produção de vapor de baixa pressão (BP), para reaquecer a

água de saturação do “syngas” e para pré-aquecer o N2 de diluição; extração de ar de estágios

intermediários do turbocompressor (cerca de 20,6% do fluxo de massa de ar de ingresso) para

resfriamento dos estágios da turbina a gás; superaquecimento do vapor AP e aquele MP

produzidos no SG (Subsistema de Gaseificação) na CR (Caldeira de Recuperação), e posterior

expansão em duas turbinas juntamente com o vapor AP, MP e BP gerados na CR;

condensação do vapor da descarga da turbina de BP.

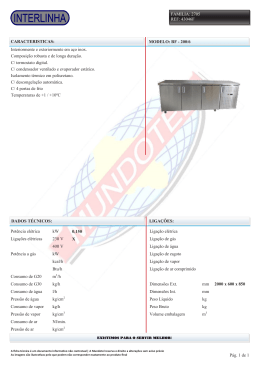

Para uma melhor representação do esquema de processo da instalação, se divide o mesmo

nos subsistemas identificados no fluxograma da Fig. 3.

50 % carvão +

50 % coque de petróleo

0,94 22550

29,68 15,0

Comp. % m

C 59,21

H 2,80

O 3,32

N 1,36

S 3,21

Cinzas 20,70

H2O 9,40

35,0 2804,9

7,018 243,0

6,5

35,0 2804,9 1,376

4,157 243,0

9DSRUVDWXUDGR03DR&&

35,0 2804,9

6,532 243,0

0,12 kg/s

35,0 2804,9

0,568 243,0

125,0

235,0

25,0

201279

Compos. na base úmida

127,4 2773,0

64,32 329,3

850

0,94

1,0303 15,0

435000

25,0

&HUkPLFR

435000

HVWRFDJHP

Comp.% m

CO 68,46

H2 1,80

CO2 6,50

N2+Ar 13,36

+6&26

1,79

CH4 0,01

H2O 8,08

)LOWUR

235,0

7UHPRQKDGH

24,8

0,94

0,0976 15,0

452

7URFDGRU

&RQYHFW$3

*iV

QDWXUDO

6,5

2,196 162,0

23,6

56,257 126

250000

235,0

(YDS$3

141,0

208746

3UHSDUDo

435000

&RPEXVW

142,7

9HQWXUL

380

24,0

3,03 180,0

7475

6,5

0,606

435000

*iVGH

TXHQFK

25,0

1574

0,94

13,36515,0

41600

Comp. % m

CO 73,51

H2 1,93

CO2 7,38

N2+Ar 16,96

+6&26 ---CH4 0,01

H2O 0,21

&26

6FUXEEHU

EUXWR

25,0

Compos. na base úmida

+LGUyOLVH

*iVGH&ODXV

900

6,5 2758,9

0,334 162,0

22,0

185000

6\QJDV

25,0

6,5 2758,9

3,783 162,0

6,5

3,663 162,0

208746

6\QJDVVHPSDUWLFXODGRV

24,8

35,0 2804,9

13,67 243,0

1SXUR03

(IOXHQWHV

JDVRVRV

9DSRUVDWXUDGR%3DR&&

23,0

&DOFiUHR

0,94

7,304 15,0

20418 $U

9DSRUVDWXUDGR$3DR&&

127,4 2773,0

64,32 329,3

&RPEXVWtYHOVyOLGR

7URFDGRU

(YDS03

&RQYHFW

185000

6\QJDVGHSXUDGRDR&&

20,8 173,1

51,696 131,0

183540 PCI = 9865,7 kJ/kg

03

40,0

*DVHLILFDGRU

8QLGDGHGH

3UpDTXHFHGRU

/DYDJHP

(VFDSH2

)LOWUDomR

7UHPRQKD

(0 kg/s)

0'($

GHDOLPHQW

40,0 1037

16,891 240

25,242 135,0

64104

*iV

&RQG

135,0 1339

64,32 307,0

7,49

&RPEXVWtYHO

43,0 658,0

13,67 155,0

1,5

0,02 80,0

62

5HVLGXR

VROLGR

2

40,0

/tTXLGR

2

*iV

6RXU

9RO

0,94

0,865 145,0 0,94

1,585 15,0

4435

2,736

49,0

5,1107 65,0

14714

6HSDUDo

1GHGLOXLomR

DR&&

GRDU

1

86$

/tTXLGR

6,18 675,3

0,347 160,0

2

1SXUR03

$UGR7*

8QLGGH

25,348

64376

(Q[{IUH

$U

&LQ]DVYRODQWHV

(0 kg/s)

13,2 146,0

99,156 128,5

&/$86

DOLP

GHVFDUJD

0,868 kg/s

4977

3ODQWD

ÈJXDGH

ÈJXDGH

SUHSDUDGR

'HVFDUJDVODJ

1,5

19,8 203,2

65,188 195,0

187681

$UFRQGHQVDGR

1SXUR03

4,0

2,407 15,0

6930

1%3

ÈJXDGHDOLPHQW$3GR&&

136,0 1378,2

64,32 307,0

ÈJXDGHDOLPHQW03GR&&

43,1 658,0

14,887 155,4

ÈJXDGHDOLPHQW%3GR&&

6,5

2,196 154,6

&RQGHQVDGRDR&&

Figura 2 - Instalação IGCC analisada - Esquema do processo e dos relativos fluxos.

9DSRUVDWXUDGR$3GR6*

35 2804,9

5,963 243,0

9DSRUVDWXUDGR%3DR6*

3UpDTXHFHGRU

31,2 3031,1

93,793 315,6

125,8 2676,6

19,861 328,3

6,5 2758,9

2,955 162,0

379,4

65,188 360,0

469,9

121,85 306,3

203414

187681

391095

PCI = 4185,5 kJ/kg

*iVQDWXUDO

(YDS$3

138,0 1378,2

78,97 306,9

0 kg/s

'

35,0 2801,9

5,963 242,5

203414

0:

6DWXUDGRU

311,1

99,156 288,0

14,4 426,7

99,156 396,8

276072

276072

22,5 619,8

43,0 146,9

25,0 789,8

25,79 185,9

6403

GR6*

5HVHUYDWyULR

194,7

99,156 176,0

GHIODVK

6,5 2758,9

5,612 162,0

0:

14,4 426,7

537,9 396,8

24,2 608,0

25,79 144,1

%$3

276072

$U

O2 24,0

N2 76,0

6,50 2759

0,828 162,0

19,8 203,2

65,188 195

187681

1497663

Composição (% m)

%03

&RQGHQVDGR

&RQGHQVDGRU

%%3

5,37 651,9

200,07 154,6

'HVDHU

ÈJXDGH

UHSRVLomR

163,7

111,19 39,1

(&2%3

0,94 84,0

9,064 20,0

%03

7XUELQDDJiV

6LHPHQV9

335,5

170,85 80,0

0,9309 100,0

560,6 97,6

5HVHUYDWyULR

1GHGLOXLomRGD86$

0,0703 2353,9

101,75 0,9092

5,37 651,9

19,857 154,6

5,37 651,9

59,66 154,6

$UH[WUDtGRGR7*SDUDD86$

0:

6,0 2864,5

4,969 206,7

651,9

10,763 154,6

&

*

0,94 30,9

537,9 15,0

*

%3

6,0 2864,5

4,592 206,7

3,949 kg/s

50,0 658,0

7,01 155,4

1497663

%3

'

(YDS%3

0:

13,2 146,0

99,156 128,5

03

7XUELQDVDYDSRU

6,5 2758,9

9,561 162,0

14,1

560,6 1120

&

%

%

6,0 2864,5

9,561 206,7

64%3

148,1 671,4

98,831 157,1

0:

&

32,6 1006,8

7,01 233,5

128795

26,0 686,8

88,79 162,2

&

0 kg/s

&

193,7

46,259 175,0

25,0 808,1

88,79 190,0

20,8 398,7

43,0 94,8

24,7 420,3

25,79 99,9

$3

0,011 kg/s

0 kg/s

183540

PCI = 9865,7 kJ/kg

%

&

25,5 686,8

110,4 162,2

0:

0:

32,6 2802

12,97 238,5

(YDS03

6,50 2758,9

8,567 162,0

6\QJDVGHSXUDGR

20,8 173,1

51,696 131

0,004 kg/s 0,025 kg/s

&

19,861 kg/s

140,2 1001,6

98,831 231,9

3UpDTXHFHGRU1

%

0,882 kg/s

&

6\QJDV

0,004 kg/s

0,008 kg/s

5,13 2999,3

0,116 kg/s

101,71 268,6 0,025 kg/s

31,6 3031

12,97 316,1 0,279 kg/s

0,260 kg/s

125,8 2673,0

64,32 329,0

6\QJDVGHSXUDGRVDWXUDGRHGLOXtGR

20,2 574,0 PCI = 9000,4 kJ/kg

56,666 260,0

22,5 623,8

47,97 147,8

28,8 3494,5

99,793 516,0

32,0 3031,1

80,82 316,4

64$3

0:

20,7 390,8

56,666 126,5

117,4 3365,5

84,181 504,7

5403

6,5 2758,9

3,783 162,0

6\QJDVGHSXUDGRHVDWXUDGR

&DOGHLUDGHUHFXSHUDomRDQtYHLVGHSUHVVmR

0,9632 580,1

560,6 539,0

127,4 2773,0

64,32 329,3

9DSRUVDWXUDGR03GR6*

592,8

170,85 140,8

(IOXHQWHVJDVRVRV

638,5

9,980 151,5

0,027 kg/s

&

/(*(1'$

1tYHLVGHSUHVVmR

$3

$OWD3UHVVmR

EDU

N-NJ

NJV

&

1PK

03 0pGLD3UHVVmR

%3

49,0 658,0

4,97 155,4

6,5 651,9

8,567 154,6

34,0 1041,4

4,809 240,8

134,0 657,3

14,65 154,0

86$ 8QLGDGHGH6HSDUDomRGR$U

(&2(FRQRPL]DGRU

%

ÈJXDGHDOLPHQW$3DR6*

ÈJXDGHDOLPHQW03DR6*

136,0 1378,2

64,32 307

10,0 608,3

5,999 143,6

43,1 658,0

14,887 155,4

%DL[D3UHVVmR

&RPSRQHQWHV

%RPED

54 5HDTXHFHGRU

64

6XSHUDTXHFHGRU

7*

7XUERJiV

2XWURV

ÈJXDGHDOLPHQW%3DR6*

&& &LFOR&FRPELQDGR

&RQGHQVDGRGR6*HGR6'

Figura 2 - Continuação

6*

6XEVLVWHPDGH*DVHLILFDomR

6'

6XEVLVWHPDGH'HSXUDomR

/(*(1'$

Ingresso

Combustíveis

63&

H

6*

Syngas impuro

Syngas

depurado

Água

O2+

N2

6'

63&

6XEVLVWHPDGH3UHSDUDomR

6*

6XEVLVWHPDGH*DVHLILFDomR

GR&RPEXVWtYHO

6'

6XEVLVWHPDGH'HSXUDomR

657

6XEVLVWHPDGH5HFXSHUDomR

66$

6XEVLVWHPDGH6HSDUDomR

63*

6XEVLVWHPDGH3RWrQFLDD*iV

639

6XEVLVWHPDGH3RWrQFLDD9DSRU

7pUPLFD

GR$U

657

Syngasdepurado,

saturado

e diluído

N2

Ar

66$

Ar

Água

63*

Potência

Gases quentes

de combustão

Vapor

639

Potência

Figura 3 – Principais seções da instalação IGCC analisada

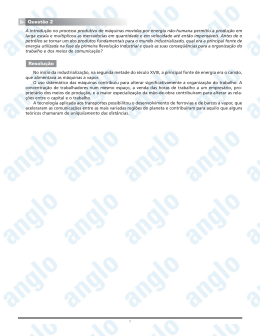

$1È/,6((1(5*e7,&$'$,167$/$d262%&$5*$'(352-(72

Para a análise energética da instalação em estudo, alguns dados de entrada devem ser

especificados para definir as condições de operação de todos os componentes. De acordo com

as informações conhecidas sobre a instalação e que estão identificadas na Fig. 2, foram

realizadas as simulações. Os vários fluxos de energia ao ingresso, à saída e entre os

subsistemas da instalação são esquematizados na Fig. 4. Também são indicados os

percentuais dos principais fluxos com relação àqueles dos combustíveis (carvão + coque de

petróleo e gás natural) ao ingresso.

Uma vez que se prevê que o O2 de gaseificação e o N2 de diluição saem da USA já na

pressão à qual deverão ser usados na instalação (31,0 bar e 19,8 bar, respectivamente), foi

considerado que fazem parte integrante da USA tanto os compressores de O2 e de N2 de

diluição, quanto outros supostos consumidores auxiliares usados para obtenção das

temperaturas criogênicas (dados não disponíveis). Com um rendimento da USA adotado de

17% (Perry & Green, 1984), resulta uma potência de geração de 22,68 MW, que se justifica

sobretudo para a compressão do O2 até 31,0 bar e para a compressão do N2 de diluição até

19,8 bar. A potência de separação somada à potência consumida no compressor de N2 puro

(cerca de 1,49 MW) determina um consumo de 0,265 kWh para produzir 1 kg de O2 com

pureza de 85% em volume, valor que se acha compreendido entre aqueles reportados em

UNIPEDE (1993). Do balanço de energia na USA resulta um troca térmica com o exterior de

20,63 MW. Este valor é um tanto elevado em comparação aos 22,68 MW da potência de

separação. Entretanto, salienta-se que no interior da USA acontece uma grande troca de calor

devido ao resfriamento do ar da temperatura à entrada (128,8°C) até aquela antes da coluna de

fracionamento (cerca de 15°C), através de água de resfriamento e N2 de refluxo, e devido da

compressão interrefrigerada do O2 até 31,0 bar.

É importante salientar que as perdas no subsistema de potência a vapor (245,18 MW)

consideram sobretudo a energia dispersa no ambiente através do ar que escoa em

contracorrente com a água na torre de resfriamento de tiragem natural. Esta foi considerada

Ar

Perdas de calor

Ar

Perdas de calor

Gás natural 6

Combustível

SUBSISTEMAS

DE PREPARAÇÃO

DO COMBUSTÍVEL

E DE

GASEIFICAÇÃO

Calcáreo Slag +

Efl. gasosos

H2O

C

Syngas impuro

2

3

1

5

O2 p/ gaseificação

7

Perdas de calor

Ar

6

B

Ar

Syngas depurado,

diluído e saturado

N2 dilui.

3

SUBSISTEMA

DE RECUPERAÇÃO

TÉRMICA

+

SATURAÇÃO

E DILUIÇÃO

DO SYNGAS

4

Syngas depurado O2

Água resfriam.

8

N2 puro

S2

SUBSISTEMA

DE

DEPURAÇÃO

Vapor AP e MP

D

4

Ar

Eletricidade

SUBSISTEMA

DE

SEPARAÇÃO

N2, H2O, CO2, Ar

SUBSISTEMA

DE

POTÊNCIA A GÁS

N:KNJ2

A

D0 AR

erdas de

alor: resfriam. do ar

outros Ar

9

10

(USA)

A

5

B

Gases de escape

LEGENDA:

Fluxo de “syngas”

Outros fluxos gasosos

Fluxo de H2O

Fluxos de potência elétrica

e de perdas de calor

TR Torre de resfriamento

CTE Consumo térmico

específico

1

Perdas de calor

E

10 9

.

C

D

E

F

E int

7

+ Água resfriam. 2

SUBSISTEMA

DE

POTÊNCIA

A VAPOR

Água de reposição 8

.

E bruto

Água resfriam.

E líq.

.

CTElíq.

N-N:K

Saídas de fluidos

Outras: TR + Perdas de calor Figura 4 – Balanço energético da instalação sob estudo em condições de projeto.

(Os valores entre parênteses são em MW).

como parte integrante do subsistema de potência a vapor.

O rendimento global da instalação η, neste ponto denotado por rendimento elétrico “ηel”

(ou ainda rendimento líquido) é calculado pela equação

el

& combPCIcomb

= (E& TG + E& TV − E& int )/m

(3)

onde E& TG é a potência produzida pelo turbogás, E& TV é a potência produzida pelas turbinas a

& comb e PCI comb são,

vapor, E& int é a potência consumida internamente na instalação, m

respectivamente, o fluxo de massa e o poder calorífico inferior do combustível. Estes dois

últimos termos fazem referência a mistura carvão-coque de petróleo e ao gás natural que

ingressam no SPC. Como identificado na Fig. 4 o valor de ηel é de 42,49%.

Se define também um rendimento total pela equação

&

&

& combPCIcomb + E& int )

tot = (E TG + E TV )/(m

(4)

que para os valores indicados na Fig. 4, ηtot resulta igual a 45,12%.

O rendimento elétrico, ηel, pode também ser determinado através de uma forma

modificada da Eq. (1), considerando os fluxos de retorno entre os subsistemas:

1

Rd

1

−

1−

el = conv cg + cv

i rt + cv ger

conv

R cg i rt

(5)

onde ηconv, ηcg, ηcv, ηger e Rd foram já definidos na Seção 3; Rcg é a razão entre a potência

térmica do “syngas” ao ingresso do SPG e a potência térmica dos gases de descarga a saída

desse subsistema e irt é o índice de recuperação térmica do “syngas”. Este último termo é dado

pela relação entre a potência térmica do “syngas” a saída e a entrada do SRT. De acordo com

os valores dos fluxos de energia da Fig. 4, aqueles resultantes dos parâmetros anteriormente

mencionados são apresentados na Tab. 1.

Tabela 1 – Valores dos parâmetros do rendimento elétrico

3DUkPHWUR

Rd

ηconv

ηcg

ηcv

ηger

Rcg

irt

&iOFXOR (vide fluxos de energia na Fig.4)

0,2808 − 0,1426

0,7942 + 0,1382

181,98 / 591,76

136,76 / [479,14+(189,28−96,13)]

(181,98+136,76-32,31)/(181,98+136,76)

591,76 / 479,14

591,76 / 535,39

5HVXOWDGR

0,1382

0,9324

0,3075

0,2390

0,8986

1,2350

1,1053

Os resultados da Tab. 1 substituídos na Eq. (5) permitem obter um ηel de 0,4249.

Como observa-se da Fig. 4 e da Tab. 1, o fluxo de energia que by-passa o SPG e vai

usado diretamente no SPV representa 13,82% daquele à entrada da instalação. Este valor está

dentro da faixa de valores (de 10 a 15%) reportado por Takematsu & Maude (1991).

Salienta-se ainda que considerando o enxofre elementar como um produto da instalação e

subtraindo a potência térmica associada ao fluxo de tal substância (10,50 MW) do

denominador da Eq. (3), resulta um ηel igual a 43,16%.

&21&/862

Apesar das hipóteses simplificativas adotadas para o algoritmo de cálculo (inclui a

modelagem dos vários subsistemas da instalação) do programa utilizado, esse constitui-se

numa ferramenta computacional simples, precisa e rápida para prever e analisar o

desempenho de instalações de geração de potência. Os resultados obtidos com o programa

DIMAP mostraram uma boa concordância com aqueles esperados pelos projetistas da

instalação e confirmam o bom desempenho termodinâmico da mesma (ηel=42,49%, embora o

valor esperado tenha sido 45%, como reportado na Seção 4). Não foi possível avaliar a

influência do parâmetro de by-pass (Rd) sobre o rendimento global da instalação. Porém,

verificou-se que o seu valor está compreendido entre aqueles esperados. Portanto, com

relação ao parâmetro de by-pass, é importante uma análise mais aprofundada sobre o mesmo.

Por último, observa-se que as condições consideradas dos vários fluxos são certamente

passíveis de otimização, para assim melhorar a precisão dos resultados.

5()(5Ç1&,$6

Altafini, C. R. et al., 1998, "Analysis and Simulation of an Integrated gasification Combined Cycle

Power Plant”, Proceedings of the ECOS’98, Vol. 2, pp. 641-647, Nancy/France.

Altafini, C. R., 1998, "Analisi e Simulazione di Impianti di Gassificazione del Carbone Integrati

con Ciclo Combinato Gas/Vapore" (in Italian), Ph.D. thesis, University of Padova, Italy.

Dürrfeld, R., “IGCC-Treading the Path between Options and Acceptance”, Conference on

Gasification Technology in Practice”, Milan/Italy, 1997.

Lazzaretto, A., et al., 1995, "DIMAP, A Modular Computer Code for Thermodynamic, Exergetic

and Thermoeconomic Simulation of Energy Systems", Thermodynamics and the Design,

Analysis, and Improvement of Energy Systems, ASME-International Mech. Engineering

Congress and Exposition, San Francisco/USA.

Perry, R. H. and Green, D., 1984, "Perry's Chemical Engineerings Handbook", 6th ed., pp. 12/5112/54, McGraw - Hill, New York.

Sendin, U., et al., 1994, "The Puertollano IGCC Project, a 335 MW Demonstration Power Plant for

the Electricity Companies in Europe", Conference on Gasification Power Plants-EPRI, San

Francisco/USA.

Sendin, U., et al., 1996, "Puertollano IGCC Project: Status and Research Work to improve the

Current and Future IGCC Plants", Conference on Gasification Power Plants-EPRI, San

Francisco/USA.

Takematsu, T and Maude, C., “Coal Gasification for IGCC Power Generation”, IEA Coal

Research, IEACR/37, London, 1991.

Thambimuthu, K. V., “Gas Cleaning for Advanced Coal-Based Power Generation”, IEA Coal

Research, IEACR/38, London, 1993.

UNIPEDE Group of Experts: Thercoalgas, 1993, "Coal Gasification-Catalogue of Criteria".

Zeppi, C., "Impianto IGCC di Puertollano (335 MWe)", Intern Report, ENEL/DSR/CRT, PisaItalia, 1994.

$EVWUDFW7KHPDLQFKDUDFWHULVWLFVRIWKH,QWHJUDWHG*DVLILFDWLRQ&RPELQHG&\FOH,*&&

SRZHUSODQWVZKHQFRPSDUHGZLWKWKHWUDGLWLRQDOFRDOSRZHUSODQWV3)3XOYHUL]HG)XHO

DUHWKHSRVVLELOLW\RIEXLOGLQJWKHPE\SDUWVDQGWKHEHVWWKHUPRG\QDPLFDQGHQYLURQPHQWDO

SHUIRUPDQFHV ,Q WKLV SDSHU WKH PDLQ SDUDPHWHUV XVHG WR PHDVXUH WKH WKHUPRG\QDPLF

HIILFLHQF\ RI DQ DFWXDO ,*&& SRZHU SODQW DUH DQDOL]HG 7KH UHVXOWV ZHUH REWDLQHG WKURXJK

FRPSXWHUVLPXODWLRQVDQGWKHYDOXHVUHIHUWRWKHGHVLJQRSHUDWLRQFRQGLWLRQV7KHLQOHWIXHOLV

D PL[WXUH RI HTXDO SDUWV RI D FRDO DQG VROLG SHWUROHXP FRNH 7KH UHVXOWV REWDLQHG DUH

FRPSDUHGZLWKWKRVHH[SHFWHGE\WKHEXLOGHUVRIWKHSODQWDQGUHSURGXFHZLWKJRRGSUHFLVLRQ

DOOLWVVXEV\VWHPV

.H\ZRUGV6LPXODWLRQ*DVLILFDWLRQ&RPELQHG&\FOH*DV7XUELQH

Download