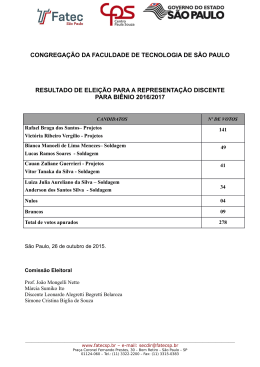

8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM ESTUDOS PRELIMINARES DOS CUSTOS DE SOLDAGEM GMAW (MAG) DO AÇO ARBL FB 590 UTILIZADO NA INDÚSTRIA AUTOMOTIVA Abstract code: COF-2015-0488 Resumo: Atualmente a indústria automotiva brasileira está focada em atender aos requisitos da lei do Inovar Auto com o objetivo de manter os benefícios em relação ao IPI (Imposto sobre Produtos Industrializados) dos carros aqui comercializados. O principal foco na área de pesquisa e desenvolvimento (P&D) é desenvolver veículos cada vez mais leves, e por consequência, menos poluidores. Nesse cenário, a indústria automotiva vem estudando a aplicação de aços avançados de alta resistência e baixa liga (ARBL),que possuem resistência mecânica maior que os aços usados atualmente e com boa conformabilidade e soldadabilidade. Este trabalho tem como foco avaliar os custos que envolvem a soldagem do aço FB 590, um dos aços que vem sendo estudado para aplicação em automóveis, soldados através do processo de Gas Metal Arc Welding (GMAW) usando gás ativo (mais conhecido como MAG - Metal Active Gás). Com o intuito de obter soldas de qualidade e com os menores custos, os parâmetros avaliados foram a corrente, tensão, vazão de gás, tipos de gases, tempo de arco aberto, velocidade de soldagem, modos de transferência do processo MAG. Segundo estudos, os custos relacionados a soldagem são de aproximadamente 5% dos custos de fabricação e portanto, a economia que aparentemente pode estar na faixa de centavos por metro de solda, pode transformar-se em milhares de reais no período de um ano. Palavras-chave: Custos de soldagem, Soldagem, GMAW, Aço FB590, Indústria automotiva. 1. INTRODUÇÃO Para atender a lei do Inovar Auto, a indústria automotiva nacional está em busca de desenvolver carros cada vez mais leves e menos poluidores, com o objetivo de obter descontos em impostos referentes a comercialização destes veículos. O objetivo deste trabalho é realizar um levantamento dos custos de soldagem usando o processo Gas Metal Arc Welding (GMAW) usando um gás ativo (mais conhecido como MAG - Metal Active Gas) para soldar o aço FB 590, considerado um aço avançado de alta resistência e baixa liga (ARBL). Como não é o enfoque do trabalho, os aspectos relacionados ao processo e a qualidade das soldas é apresentado em outro trabalho, Luna et al (8 COBEF, 2015). Conforme a fig. (1), é possível verificar que os aços ARBL (High Strength Steels) estão em crescente uso no mercado. A principal vantagem desses aços é proporcionar uma diminuição das espessuras das chapas, e consequentemente, a diminuição da massa veicular sem perda das propriedades de resistência. Além disso, suas propriedades de suportar deformações plásticas proporcionam boa conformabilidade e maior segurança aos passageiros em caso de colisão. Eles também apresentam boa soldabilidade. Figura 1. Evolução da utilização dos aços avançados de alta resistência na indústria automobilística. (Adaptado de Tumuluru, 2006) Para realizar o levantamento de custos de soldagem, foco desse trabalho, existe uma série de variáveis e indicadores que devem ser levados em consideração, dentre elas pode-se destacar: a massa do metal depositado; o tempo de soldagem; o custo de mão-de-obra; o custo de consumíveis (gás de proteção, o eletrodo, o metal de adição, o fluxo, etc), o custo de manutenção da máquina, o custo de hora máquina, o consumo de energia elétrica e a depreciação da máquina. Segundo Costa (2008), esses custos podem ser enquadrados em 4 categorias: (a) mão-de-obra, (b) energia, (c) consumíveis e (d) outros, onde cada um dele representa uma porcentagem nos custos de operações sendo eles (a) 6080%, (b) 4-8%, (c) 3-6% e (d) 2-4% respectivamente. 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM Com o intuito de tornar o trabalho mais próximo do ambiente industrial, as soldas foram realizadas através de um manipulador robótico, onde é possível controlar diversas variáveis entre elas a velocidade de soldagem e a Distância Bico de Contato - Peça (DBCP), parâmetros fundamentais na determinação dos aportes térmicos de soldagem. Além disso, por haver uma série de variáveis a serem avaliadas, algumas considerações foram realizadas neste trabalho. Foi dado foco na comparação de alguns custos da soldagem, os principais são os que estão relacionados a velocidade de soldagem, por isso, custos como mão de obra, consumível, apesar de existirem, não foram considerados neste trabalho, por outro lado, custo relacionados a energia e ao gás de proteção foram determinantes para este trabalho. A proposta desse trabalho é comparar os custos relacionados ao consumo dos gases de proteção e de energia elétrica com o aumento da velocidade de soldagem. Aspectos relacionados ao processo e a qualidade das soldas é apresentado em outro trabalho também nesse congresso, Luna et al (8 COBEF, 2015). 2. DETALHE EXPERIMENTAL E METODOLOGIA APLICADA Para a realização dos ensaios, chapas de 4 mm de espessura do aço FB 590 foram cortadas em 4 chapas com dimensões de 165 mm x 165 mm. As chapas foram disponibilizadas pela empresa Benteler. Cada chapa recebeu 2 cordões de solda com parâmetros repetidos, totalizando 8 amostras. As soldas foram preparadas usando 2 velocidades (10 e 15 mm/seg) e 2 gases com concentrações diferentes de CO2: gás 1 contendo 80% de Argônio e 20% de CO2 e gás 2 contendo 98% de Argônio e 2% de CO2. As chapas foram cortadas por eletro erosão a fio e soldadas de topo sem chanfro com espaçamento de raiz de 1 mm uniforme. A Tab. (1) sintetiza os parâmetros de soldagem utilizados nesse estudo. Para mais detalhes, é sugerido Luna et al (2015). Tabela 1: Parâmetros de soldagem utilizados neste estudo. Gás 1 (80% de Argônio e 20% de CO2) e gás 2 (98% de Argônio e 2% de CO2). Amostras Gás 1 2 3 4 5 6 7 8 1 1 2 2 1 1 2 2 Velocidade de Soldagem (mm/seg) 10 10 10 10 15 15 15 15 Os parâmetros de DBCP e vazão do gás de proteção foram mantidos constantes para todas as amostras, a vazão do gás foi mantida em 14 l/min e o DBCP em 25 mm. Por outro lado, ao aumentar a velocidade de soldagem, alguns parâmetros foram modificados para manter o aporte térmico o mais próximo àquele obtido com a velocidade menor, esse procedimento tem como objetivo diminuir a influência do calor nas transformações de fase do material. Antes de iniciar a soldagem nas chapas FB 590, foram encontrados os parâmetros para cada velocidade, com um dos gases (80% Ar – 20% de CO2), em uma chapa teste de aço 1020. Os melhores parâmetros encontrados são apresentados na Tab.(2) e a foto do robô e a lista de equipamentos utilizados no experimento relacionados na Tab. (3). Tabela 2. Parâmetros de soldagem encontrados nos testes preliminares em chapas de aço carbono SAE 1020. 1 Velocidade de Soldagem (mm/seg) 10 2 15 Parâmetro 28 Velocidade de Avanço do Arame (m/min) 11 Vazão do Gás de Proteção (L/min) 14 36 12 14 Tensão (V) Transferência metálica Curto Circuito Spray 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM Tabela 3. Lista dos equipamentos e a foto do robô utilizado nos experimentos. Lista de equipamentos Fonte de soldagem IMC DIGIPlus A7; Alimentador de arame IMC STA-20 Controlador FANUC System R-J3 SAP (Sistema de aquisição de dados) Arame ER70S6 1,0 mm. Gás 1: 80% de Argônio e 20% de CO2 Gás 2: 98% de Argônio e 2% de CO2 Foto do Robô Fanuc S-430i W Os experimentos focaram em levantar os aportes térmicos médios considerando o rendimento do processo igual a 0,8, conforme a norma DIN EN 1011 (2010). Além disto, foi estimado o tempo de arco aberto para cada velocidade de soldagem e usando um sistema de aquisição de dados foram feitas as medições da tensão, corrente e velocidade do arame durante a execução das soldas. A transferência metálica foi identificada através dos gráficos gerados e características do arco elétrico. Foi adaptada uma tocha manual no braço do robô, de modo que todo o movimento durante a soldagem fosse mantido de acordo com a programação requerida, principalmente levando em consideração a DBCP e velocidade de soldagem. Para mais detalhes, é sugerido Luna et al (8 COBEF, 2015). 3. RESULTADOS E DISCUSSÕES Sobre o aspecto da qualidade da solda, Luna et al (8 COBEF, 2015) afirma que o comportamento geral dos gases obteve resultados semelhantes, contudo o gás com 20% de CO2 obteve uma melhor penetração na raiz, e portanto, para maiores velocidades e espessuras de 4mm, é o mais adequado, conforme é possível verificar na Fig. (2). Com relação aos preços dos gases, é esperado que quanto maior a concentração de Argônio mais caro é o gás. Os gases utilizados nesse estudo foram adquiridos pelo preço de R$ 14,81/m³ (80%Ar/20%CO2) e R$ 15,27/m³ (98%Ar/2%CO2), que apesar da pouca diferença de preço (aproximadamente 3%), poderia trazer um impacto caso o uso dos dois gases fossem satisfatório, no entanto, foi constatado que as soldas com o gás (80%Ar/20%CO2) obteve os melhores resultados, e portanto, a diferença entre custos ficou relacionado intimamente com a velocidade de soldagem. Por outro lado, ao aumentar a velocidade de soldagem, foi constatado um aumento no consumo de energia devido ao acréscimo da corrente e tensão, para que o aporte térmico se mantivesse próximo ao da velocidade inferior. Na Tab. (3) mostra os principais parâmetros que foram medidos através do SAP (Sistema de Aquisição Portátil) que permite a leitura da corrente, tensão e velocidade de avanço do arame, tanto instantâneo quanto o médio, no caso da tabela é possível verificar os valores médios. Na figura 3 está evidenciado a principal diferença na soldagem com gases de proteção diferente, o gás com menor porcentagem de dióxido de carbono não conseguiu ter a penetração para a espessura estudada, 4 mm, contudo fica como dica para estudos posteriores, realizar o mesmo procedimento para espessuras de 3 mm, desse modo, haverá o impacto também dos custos do metro cúbico do gás. Para chegar aos valores foram feitas as seguintes considerações: Foi considerado um carro com 20 metros de solda MAG (Barros, 2006) e a montadora produzindo 250 mil veículos por ano (FORD, 2015): O tempo de soldagem foi estimado considerando o comprimento da amostra e a velocidade de soldagem (teste cronometrado); O valor de kW.h foi baseado na tabela da Coelba (Companhia de Eletricidade do Estado da Bahia); Para o cálculo do custo de energia foi considerado o valor médio da potência encontrada nas velocidades de soldagem estimadas. 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM Tabela 3. Analises dos custos de soldagem MAG utilizando do aço FB590. Gás 1 é a mistura de 80% de Argônio e 20% de CO2 e o gás 2 a mistura de 98% de Argônio e 2% de CO2. Vel. De Vel. Do tempo Nº da Tensão Vazão Tensão Corrente Aporte Potência Gás soldagem arame aproximado de amostra (V) (L/min) média (V) média (A) (J/mm) (kW) (mm/s) (m/min) soldagem (seg) 6,0 1 1 10 28 11 14 28,2 211 476 6,3 2 1 10 28 12 14 28,3 222 503 16,5 5,9 3 2 10 28 11 14 28,3 209 473 6,2 4 2 10 28 12 14 28 220 493 9,5 5 1 15 36 12 14 36,1 262 504 9,1 6 1 15 36 12 14 36,1 251 483 11 9,9 7 2 15 36 12 14 36 274 526 9,9 8 2 15 36 12 14 36 274 526 m³ de gás utilizado valor do m³ dos gases R$ 14,81 custo dos gases (R$/m de solda) R$ Custo de energia (R$/ano) 0,35 0,00385 Custo de gás/ano (R$/ano) R$ 1.727.833,33 R$ 1.781.500,00 R$ 1.151.888,89 R$ 1.187.666,67 R$ 29.351,31 R$ 15,27 R$ 0,36 R$ 14,81 R$ 0,23 0,00257 R$ 46.183,61 R$ 15,27 R$ 0,24 Figura 3. Exemplo de macrografias das soldas analisadas nesse estudo utilizando (a) gás 1 e (b) gás 2. 4. CONCLUSÕES Este trabalho apresenta os estudos preliminares dos custos de soldagem GMAW (MAG) do aço ARBL 590 utilizado na indústria automotiva, esse estudo teve como objetivo contribuir para a dissertação de um mestrado, onde o além de avaliar qualitativamente, julgou-se necessário avaliar os possíveis impactos financeiros em que uma possível mudança de parâmetros no processo de soldagem poderia ocasionar. As análises mostraram que o aumento da velocidade de soldagem acompanha o aumento no custo de energia utilizado no processo. Por outro lado, a economia proveniente do menor consumo de gás foi maior e, portanto, o aumento da velocidade para 15 mm/seg. em conjunto com o gás com 80% Argônio e 20% de CO2 seja a melhor opção dentre os parâmetros aqui estudados. Pode-se concluir que o tempo de soldagem é o parâmetro critico, sendo que o aumento de aprox. 30% resulta na redução de aproximadamente R$ 560 mil anuais. Trabalhos futuros considerando os valores da hora máquina dos robôs é sugerido. 5. REFERÊNCIAS Acellormittal, 2013, “Hot Rolled Ferrite-Bainite Steels, Product catalogue - European edition, pp. 1-6. Barros, Marcelo R. de A., 2006, “Estudo da automação de células de manufatura para montagens e soldagem industrial de carrocerias automotivas”, Ed. rev., São Paulo, 133p. Costa, Ubirajara Pereira da, 2008, “CUSTOS ESCONDIDOS E AUMENTO DA PRODUTIVIDADE NA SOLDAGEM”. In: Conferência de Tecnologia de Soldagem e Inspeção, Exposol, Rio de Janeiro, 12 pp. DIN EN 1011-1, 2002, “Recommendations for welding of metallic materials Part 1: General guidance for arc welding”, Ed. Supersedes, pp 8. Ford, capacidade de produção da fábrica de Camaçari <http://www.ford.com.br/sobre-a-ford/fabricas-nobrasil/camacari>, 10 de Janeiro de 2015. Luna, Danilo et al, Influência dos parâmetros de soldagem do processo MAG nas propriedades das juntas do aço FB590, 8º Congresso Brasileiro de Engenharia e Fabricação (8º COBEF), 2015 Scotti, A. e Ponomarev, V., 2008, “Soldagem MIG/MAG, Melhor Entendimento, Melhor Desempenho”, Ed. Artliber , São Paulo, Brasil, 284pp, Tumuluru, M. D., 2006, “Resistance Spot Welding of Coated High-Strengh Dual-Phase Steels”. Welding Journal, Vol. 85, No. 8, pp. 31-37. 6. DIREITOS AUTORAIS Os autores são os únicos responsáveis pelo conteúdo do material impresso incluído no seu trabalho. 8º Congresso Brasileiro de Engenharia de Fabricação 18 a 22 de maio de 2015, Salvador, Bahia, Brasil Copyright © 2015 ABCM PRELIMINARY ANALISES ON THE COSTS OF GMAW (MAG) WELDING PROCESS USED TO JOIN FB590 STEEL FOR AUTOMOTIVE INDUSTRY Abstract code: COF-2015-0488 Abstract: Nowadays, the Brazilian automotive industry is following the Innovation Auto law (Inovar Auto) of requirements in order to maintain the benefits in relation to the automotive taxes (IPI). The main topic in research and development (R&D) is to renew their products to ensure a lighter vehicle and, thus, produce less pollution. In this scenario, the automotive industry has been studying the application of advanced high strength steels and low alloy (HSS, HSLA), which have greater strength than the steels used today and good forming and welding abilities. In this work, an analysis about the costs that involve the welding of the steel FB 590 is presented. This steel has been studied to be used in the automotive industries in joints produced by the Gas Metal Arc Welding (GMAW) using an active gas (MAG - Metal Active Gas). Here, the quality of the weld and their costs are crucial. In this study analyses of the welding parameters and their influences on the costs are presented. The evaluating parameters were the used current, the voltage, the gas flow, the types of used gases, the time of open arc, the welding speed and the deposition mode of transfer. Based on the literature, the costs related to welding are approximately 5% of the manufacturing costs and, therefore, the savings that can apparently be in the range of cents for one meter of welding, can turn into thousands of dollars considering the amount of cars produced in one year. Keywords: welding costs, Welding GMAW, MAG, FB590 Steel, automotive industry.

Download