Revista de Engenharia da Faculdade Salesiana n. 1 (2015) pp. 33-44 http://www.fsma.edu.br/RESA Otimização de Desempenho de Trocadores de Calor Compactos Weverton Nazario Teixeira de Souza, M. Sc. André Aleixo Manzela Resumo - Trocadores de calor compactos são equipamentos que promovem transferência de calor entre dois fluidos, normalmente separados por uma interface sólida, e que possuem uma elevada área de transferência de calor por unidade de volume quando comparados aos trocadores de calor convencionais. Na medida em que os processos industriais são otimizados e apresentam maior eficiência, é latente a necessidade de se analisar as variáveis que contribuem para um melhor desempenho destes trocadores de calor compactos. Foi desenvolvido um programa exclusivamente com esse objetivo, o qual foi utilizado como ferramenta para gerar nove diferentes cenários. Os resultados foram obtidos mediante a variação de algumas grandezas envolvendo três fluidos distintos (água, ar e óleo). Percebeu-se que os problemas operacionais são inter-relacionados e a solução de um pode ser conflitante com outro, devendo-se assumir uma visão global na análise das variáveis e na proposição de soluções. A natureza dos fluidos que circulam também constitui um fator fundamental. Os materiais de fabricação, bem como a espessura de parede dos tubos ou placas, influenciam de forma pouco significativa, enquanto a velocidade de escoamento é importante. Concluiu-se também, de forma irrefutável, que definir os valores ideais para cada variável analisada é uma tarefa bastante complexa e que estas devem ser analisadas sempre em conjunto para otimizar o desempenho global. Palavras chave: Trocadores de calor compactos; Otimização; Desempenho Compact Heat Exchangers Performance Optimization Abstract - Compact heat exchangers are equipments which promote heat exchange between two fluids, normally separated by a solid interface, and that provide a high heat exchange surface area per volume when compared to the conventional heat exchangers. Since the current industrial processes are optimized providing higher efficiencies, it is essential the appraisal of the aspects that contribute for a better compact heat exchangers performance. It was developed a program exclusively to reach this objective, utilized to simulate nine different scenarios. The results have been obtained through the variation of some aspects involving three different fluids (water, air and oil). It was realized that operational challenges are interrelated in such a way that any solution regarding to one aspect would conflict with another, driving a final approach toward a global appraisal of all involved aspects and consequently while proposing related solutions. The nature of fluids utilized represents a fundamental factor. Manufacturing materials as well as pipes or plates wall thickness do not impact significantly, however fluid flow is important. It is also conclusive that defining ideal rates for each aspect evaluated is a very complex task and those must be analyzed always with an overall vision in order to optimize global performance. Keywords: Compact heat exchangers; Optimization; Performance. T I. INTRODUÇÃO ransferência de calor, por definição, é energia térmica em trânsito devido a diferença de temperatura entre dois corpos (INCROPERA e DEWITT, 2008). A transferência de calor ocorrerá entre dois ou mais corpos - líquidos, gases ou sólidos - e os meios pelos quais esta transferência pode ocorrer são condução, convecção e/ou radiação térmica (BEJAN, 2004). NO conceito de energia térmica vem sendo largamente utilizado pela sociedade e em diversos segmentos de indústrias e de processos (MORAN, 2005). A transferência de calor é um aspecto dominante na maioria dos dispositivos de conservação e produção de energia e é aplicada em benefício da sociedade com a utilização de variados tipos de equipamentos, inclusive trocadores de calor. 33 SOUZA, W. N. T. ; MANZELA, A. A. / Revista de Engenharia da Faculdade Salesiana n.1 (2015) pp. 33-44 Segundo Incropera e Dewitt (2008), trocadores de calor são equipamentos que promovem a transferência de calor entre dois fluidos que escoam a diferentes temperaturas, normalmente separados por uma interface sólida. Estes equipamentos podem ser encontrados em diversos segmentos da indústria e também no uso pessoal. Na medida em que o desenvolvimento tecnológico avança, os processos são otimizados e apresentam maior eficiência, exigindo também uma melhor otimização dos equipamentos envolvidos naqueles processos. Desta forma, é urgente a necessidade de se implementar trocadores de calor com menores volumes, mantendo ou até mesmo melhorando sua taxa de transferência de calor por unidade de volume ocupado (INCROPERA e DEWITT, 2008). O estudo de trocadores de calor se torna mais desafiador ao se verificar a sua grande diversidade. Visando um melhor entendimento e delimitação dos aspectos a serem estudados, foram considerados os termos descritos por Shah (1983) e Kays e London (1998) quanto à classificação dos trocadores de calor de acordo com os processos de transferência ou de acordo com os tipos de construção. Embora os trocadores de calor compactos (figura 1) venham sendo utilizados em larga escala nos mais variados segmentos, é latente a necessidade de apresentar uma análise das variáveis que contribuam para uma melhor eficiência nas fases de projeto, fabricação e operação destes equipamentos, visando prolongar sua vida útil e minimizar intervenções para fins de manutenção e reparos. Os aspectos e variáveis analisados foram: materiais utilizados na fabricação e suas propriedades térmicas, fator de incrustação, espessura de parede, velocidade de escoamento dos fluidos, tipos de fluidos e tipos de aletas. Figura 1 - Trocador de calor de casco e tubo compacto e pequeno. Fonte: Hesselgreaves, 2001 II. TROCADORES DE CALOR COMPACTOS: VARIÁVEIS QUE AFETAM SEU DESEMPENHO Diversos setores da indústria vêm enfrentando desafios cada vez maiores, de forma que a otimização dos processos tem sido fator determinante para o crescimento. Os desafios técnicos são complexos, haja vista que altas pressões e temperaturas estão frequentemente envolvidas e os fluidos de serviços podem ser corrosivos ou tóxicos. As oportunidades são, entretanto, de igual forma grandiosas, visto que um equipamento compacto pode oferecer uma combinação de menor investimento e custo de instalação. A compacticidade de um trocador de calor não é determinada pelo seu tamanho. Equipamentos reconhecidamente pequenos, não são necessariamente compactos. Conforme a figura 2 (ao fim do artigo), a compacticidade de um trocador de calor é determinada, segundo alguns autores, pelo seu diâmetro hidráulico (Dh) e pela densidade de área de transferência de calor (HESSELGREAVES, 2001). Um trocador de calor é considerado compacto quando o seu diâmetro hidráulico apresenta valores menores que 5 mm (HESSELGREAVES, 2001). Já a densidade de área de transferência de calor é objeto de divergências entre os mais renomados autores. Shah (1983) e Incropera e DeWitt (2008) estabelecem que um trocador de calor é considerado compacto quando a superfície de transferência de calor assume valores ≥ 700 m2/m3 para gases e ≥ 400 m2/m3 para líquidos. Já Hesselgreaves (2001) defende que um valor ≥ 300 m2/m3 já seria suficiente. Em outra visão, Macklin (1962) e Sisson e Pitts (2001) entendem que um trocador de calor compacto é aquele que possui área de troca de calor ≥ 200ft2/ft3, ou seja, ≥ 656 m2/m3. Bejan (2004) segue em seus estudos o mesmo entendimento de Shah (1983), assumindo que a compacticidade de um trocador de calor é considerada quando este alcança valores ≥ 700 m2/m3. As variáveis que contribuem para o cálculo e determinação do grau de compacticidade de um trocador de calor são muitas e quase sempre interdependentes. É importante considerar que além destas variáveis estarem interrelacionadas, uma solução ótima para uma variável pode ser conflitante com outra em mesma ou maior escala. Outro aspecto analisado é o regime de escoamento, um dos aspectos mais críticos na mecânica dos fluidos e que influencia diretamente os cálculos de transferência de calor. Esta criticidade fundamenta diversos experimentos e conclusões na tentativa de generalização dos valores mínimos e máximos do número de Reynolds para um regime de escoamento transitório. Nos fenômenos de transferência de calor aplicados a trocadores de calor, o número de Reynolds tem influência direta na transferência de calor por convecção, uma vez que é composta por transporte de energia devido ao movimento aleatório das moléculas e pelo transporte devido ao movimento global do fluido. Hesselgreves (2001) aborda que na seleção de um trocador o custo final é um dos mais importantes tópicos na seleção, sendo expresso na forma de custo por área de transferência de calor. Este índice é diretamente afetado pelo coeficiente de transferência de calor na superfície, o qual é função da compacticidade. 34 SOUZA, W. N. T. ; MANZELA, A. A. / Revista de Engenharia da Faculdade Salesiana n.1 (2015) pp. 33-44 Embora o custo de investimento seja bastante relevante, este não chega a ser o fator determinante na seleção de um trocador, sobretudo quando a compacticidade é uma necessidade. Outros fatores mais pertinentes nesta escolha são: a confiabilidade operacional e manutenabilidade, o volume e a geometria do equipamento, o peso (principalmente na indústria offshore e aeroespacial) e os fluidos. As aletas ou superfícies estendidas são comumente utilizadas nos projetos de trocadores de calor compactos, por promover o aumento do contato térmico entre as superfícies e o fluido que escoa sobre estas superfícies e por consequência o aumento da taxa de transferência de calor (BEJAN, 2004). Apesar da influência da área da superfície que está em contato com o fluido, é prudente observar que a utilização de aletas não aumenta necessariamente a taxa de transferência de calor (HOLMAN,1983). Em casos onde o coeficiente convectivo é grande, como os observados em escoamentos de alta velocidade ou em fluidos em ebulição, as aletas podem causar um efeito inverso, promovendo a redução na transferência de calor, uma vez que nestes casos a resistência à condução representa um impedimento maior ao fluxo de calor do que a resistência à convecção. Kreith (1969) observou que do ponto de vista da transmissão de calor aletas delgadas, finas e pouco espaçadas são superiores a aletas mais espessas e em menor quantidade. Quanto à seleção e projeto das aletas, Kreith (1969) contribui ressaltando que estas devem ser projetadas levando em consideração o custo, o peso final do equipamento, o espaço disponível, a perda de carga e ainda fatores relacionados com a manutenção preventiva e limpeza, que podem ocasionar, a curto e a médio prazo, um aumento na resistência térmica e uma diminuição do coeficiente global de transferência de calor. Outra observação muito importante na ocasião do projeto de quaisquer tipos de trocadores de calor se refere à manutenção e limpeza, uma vez que ao longo da vida útil destes equipamentos as superfícies estão sujeitas à deposição de impurezas, à oxidação ou ainda a outras reações físicas e químicas que promoverão a formação de um filme ou incrustação nas superfícies do trocador, aumentando significativamente a resistência térmica e consequentemente comprometendo a transferência de calor entre os fluidos (HOLMAN, 1983). As possibilidades de utilização de materiais para fabricação de trocadores de calor são diversas, entretanto, alguns parâmetros devem ser considerados e alinhados ao projeto e à utilização do equipamento. Uma melhor condutividade térmica é sempre desejável, porém o custo será diretamente proporcional a esta propriedade, ou seja, quanto melhor a condutividade térmica de um material, maior o custo de investimento (HOLMAN, 1983). A susceptibilidade à corrosão e à deposição de incrustações é de igual forma fator decisivo para a seleção do material mais adequado. Desta forma devem ser consideradas as propriedades físicas e químicas e o custo, para aí então elaborar uma análise de sensibilidade e se determinar o material mais apropriado a ser utilizado (HESSELGREAVES, 2001). III. METODOLOGIA MATEMÁTICA Diante da necessidade de se elaborar um modelo matemático que permitisse uma análise de sensibilidade para cada uma das variáveis estudadas, foi desenvolvido um programa para cálculo de desempenho de trocadores de calor. Essa ferramenta foi preparada com base nas equações que envolvem a transferência de calor em trocadores, permitindo os cálculos dos coeficientes de convecção médios para os escoamentos interno e externo, as taxas de transferência de calor (qconv,i, qconv,e , qcond, qNUT) e ainda o ajuste de variáveis (temperaturas) garantindo a igualdade entre todas as taxas de transferência de calor. Na figura 3 (ao fim do artigo) é apresentada a primeira tela do programa, onde são exigidos os parâmetros iniciais para cálculos e observações. Já a figura 4 (ao fim do artigo) mostra a tela de cálculos relativos ao escoamento interno, definindo a temperatura de referência, o número de Reynolds, o regime de escoamento, o coeficiente convectivo interno e as taxas de transferência de calor (qconv, i e qcond). A figura 5 (ao fim do artigo) mostra a tela de cálculos referentes ao escoamento externo, definindo a temperatura de referência, o número de Reynolds, o regime de escoamento, o coeficiente convectivo externo e sua respectiva taxa de transferência de calor (qconv,e). A figura 6 (ao fim do artigo) apresenta a tela de cálculos de Efetividade-NUT IV. RESULTADOS OA observação dos aspectos e das variáveis que contribuem para a otimização de desempenho de trocadores de calor compactos foi feita considerando a utilização de três diferentes fluidos que, combinados, permitiram a abordagem da mesma variável ou grandeza em nove diferentes cenários (quadro 1). Tabela 1 – Cenários Estudados Para minimizar o erro durante as simulações foram fixados os parâmetros iniciais constantes para os nove cenários estudados (quadro 2). 35 SOUZA, W. N. T. ; MANZELA, A. A. / Revista de Engenharia da Faculdade Salesiana n.1 (2015) pp. 33-44 Quadro 2 - Parâmetros iniciais para as simulações A saturação de óleo do Campo no início da produção é apresentada na Figura 2 (ao fim do arquivo), enquanto que a figura 3 (ao fim do arquivo) apresenta a saturação de óleo no final da concessão. Como estratégia para desenvolvimento do trabalho optou-se por utilizar dois simuladores: Simulador de Fluxo Multifásico MARLIM II® (Multiphase Flow and Artificial Lift Modelling), desenvolvido pela Petrobras, detentora exclusiva dos direitos autorais, que tem como objetivo simular .IV.1 – Materiais de fabricação Apesar da condutividade térmica ser uma propriedade física importante a ser considerada no dimensionamento de trocadores de calor, os resultados observados permitiram concluir que esta é uma variável que não influencia de forma significativa no desempenho final de um trocador de calor para oito dos cenários observados, o que se deve ao fato da resistência térmica associada à parede do tubo não ser a que controla o processo. Uma exceção é observada quando é utilizado óleo como fluido quente e frio (gráfico 1, ao fim do artigo). .IV.2 – Fatores de Incrustação Durante a operação de um trocador de calor desenvolve-se gradualmente uma película na superfície de transferência de calor, que resulta em um aumento da resistência térmica da “nova parede”. O processo de deposição de incrustações é em geral complexo e ocorre em função das condições de processo do trocador, tais como: natureza dos fluidos, velocidade de escoamento, temperatura dos fluidos, temperatura na parede, material de fabricação da parede, acabamento da superfície (rugosidade e revestimento) etc. É importante considerar o potencial das incrustações em aumentar a resistência à transferência de energia, de forma a alterar a condutividade térmica original do material que compõe a parede do trocador de calor para uma menor condutividade térmica equivalente, diminuindo a eficiência de troca térmica e aumentando a perda de carga. Durante as simulações executadas foram considerados valores de condutividade térmica comumente utilizados e então comparados com valores menores (entre 0,5W/(m.K) e 50W/(m.K)), simulando uma película de incrustação completamente desenvolvida sobre a superfície. A partir dos resultados pôde-se observar a grande influência deste fator em contribuir para um desempenho ineficiente de um trocador de calor. Com base nestes aspectos e conhecendo os fatores de incrustação para várias aplicações já compiladas pela Tubular Exchanger Manufacturers Association (TEMA), deve-se avaliar tais variáveis e, quando permitido, desenvolver protótipos para observar o comportamento do desenvolvimento da película de incrustação, determinando as características e grandezas que otimizem o desempenho de equipamentos para aquelas condições específicas de operação. .IV.3 – Espessura de parede Foram observados os resultados quanto à sensibilidade da taxa de transferência de calor do sistema à variação da espessura de parede e concluiu-se que o incremento da espessura de parede dos tubos ou placas utilizadas em um trocador de calor não resulta significativamente em uma redução da capacidade de troca térmica. Desta forma, apesar de influenciar no custo final do trocador, o aumento desta espessura poderá permitir ao equipamento uma maior resistência mecânica, maior resistência à corrosão e à erosão, aumentando assim sua vida útil. Ou seja, um maior investimento inicial poderá promover um menor custo operacional para a instalação, já que este será diluído em um maior período de operação sem eventuais intervenções. No gráfico 2 (ao fim do artigo) é apresentada à sensibilidade da taxa de transferência de calor face ao incremento da espessura de parede. .IV.4 – Espessura de parede Com a variação da velocidade dos escoamentos interno e externo para valores de 1m/s, 5m/s e 10m/s, combinados nos nove diferentes cenários, foi possível avaliar o desempenho dos trocadores de calor em 27 diferentes condições, permitindo concluir que: as curvas geradas para as três velocidades consideradas seguiram perfis independentes, permitindo observar que a variação das velocidades dos escoamentos promove uma alteração no desempenho dos trocadores de calor compactos de forma não linear para diferentes fluidos; embora as velocidades de escoamento influenciem diretamente no desempenho dos trocadores de calor, alcançando variações nas taxas de transferência de calor de até 70%, é necessário que durante o projeto sejam avaliadas as necessidades operacionais para 36 SOUZA, W. N. T. ; MANZELA, A. A. / Revista de Engenharia da Faculdade Salesiana n.1 (2015) pp. 33-44 então determinar a velocidade que venha a otimizar o desempenho destes equipamentos; por assumirem um perfil não linear - conforme apresentado no gráfico 3 (ao fim do artigo) - as velocidades de escoamento não devem ser avaliadas individualmente. É importante que todos os parâmetros operacionais envolvidos sejam ponderados antes de definir a melhor velocidade de escoamento para ambos os fluidos. .IV.5 – Superfícies estendidas Com a utilização do programa para cálculo de desempenho de trocadores de calor e a apresentação dos resultados de forma gráfica (gráfico 4) foi possível observar que é transparente a influência da implementação de aletas nas superfícies de transferência de calor, de forma a aumentar significativamente a densidade de área de transferência de calor por unidade de volume, permitindo, em alguns casos, a reclassificação de trocadores de calor como compactos por alcançarem melhores desempenhos. Porém, é essencial que durante o projeto sejam definidas as necessidades operacionais, visando encontrar uma configuração de aletas e uma taxa de transferência de calor que atenda a eficiência exigida na operação a que se destina. Durante o desenvolvimento do projeto para dimensionamento das aletas é igualmente imprescindível considerar as ponderações de Holman (1983) que, com base em seus estudos, declara que a utilização de aletas não necessariamente aumenta a taxa de transferência de calor. Desta forma é importante avaliar globalmente a utilização de aletas e sua contribuição na perda de carga, que é de maior relevância nos trocadores de calor compactos e respectivos procedimentos para manutenção e limpeza, pois estes são variáveis de grande relevância nos custo operacional de uma unidade. V. CONCLUSÕES O comportamento do coeficiente global de transferência de calor que resulta na otimização de desempenho dos trocadores de calor compactos é motivado pelas grandezas das variáveis envolvidas e analisadas neste estudo. Estas variáveis são muitas e quase sempre interdependentes, e precisam ser bem conhecidas para o desenvolvimento do projeto de um trocador de calor novo ou até mesmo durante a avaliação de desempenho de um trocador de calor que já se encontra em operação. É essencial a ponderação de que os problemas operacionais são inter-relacionados e a solução de um pode ser conflitante com a do outro. Portanto, deve-se assumir uma visão global na análise das variáveis e na proposição de soluções das características construtivas que contemplem todos os aspectos envolvidos. A natureza dos fluidos que circulam e promovem o transporte da energia térmica constituem um fator fundamental. As propriedades físicas de cada fluido influenciarão a troca térmica, pois estas dependem de sua condutividade térmica, densidade, viscosidade e calor específico, que por sua vez dependem da temperatura de referência. Por outro lado, um fluido que contribua – com suas características físicas – para uma melhor troca térmica, pode possuir características não desejáveis na indústria a que se destina aquele trocador de calor, como alta corrosividade, toxidez, periculosidade e inflamabilidade. Os materiais de fabricação, bem como a espessura de parede dos tubos ou placas, podem ser definidos após a determinação das temperaturas e fluidos de operação. Embora estes fatores influenciem de forma pouco significativa na eficiência da troca térmica do equipamento podem, por outro lado, contribuir para uma maior resistência à corrosão / erosão, para maiores períodos entre intervenções para manutenção e limpeza, para maior resistência mecânica e, consequentemente, para uma maior vida útil do equipamento. Neste caso, um maior investimento inicial poderá significar retorno econômico, traduzido por menor custo operacional ao longo do período da vida útil do equipamento. As velocidades de escoamento influenciam no desempenho final de um trocador de calor compacto, pois quanto maior a velocidade, maior a intensidade da turbulência criada e melhor deve ser o coeficiente de transporte de energia. Apesar destas vantagens e contribuições observadas, a turbulência intensa pode também significar um atrito maior e uma perda de carga maior. A velocidade, quando combinada a certas características construtivas de aletas, apesar de significar em um desempenho bem superior, e até permitir a classificação de um trocador de calor como compacto, pode resultar também em condições propícias e indesejadas à erosão e/ou deposição de incrustações. Uma velocidade pequena favorecerá o depósito de sujeiras e a dificuldade de sua remoção, enquanto uma velocidade maior poderá acarretar erosão intensa. Com base nestes aspectos, é imprescindível que a velocidade ótima seja definida sob uma perspectiva global do sistema. Os resultados observados dirigem a conclusão deste trabalho para um pensamento de que as variáveis analisadas influenciam de forma significativa na otimização de desempenho dos trocadores de calor compactos. Por outro lado conclui-se também de forma irrefutável, que definir os valores ideais para cada variável analisada é uma tarefa bastante complexa e que estas variáveis devem ser analisadas sempre em conjunto e de forma que inclua as necessidades de projeto, as características operacionais e os fatores conflitantes, viabilizando a otimização do desempenho de trocadores de calor compactos. REFERÊNCIAS 37 SOUZA, W. N. T. ; MANZELA, A. A. / Revista de Engenharia da Faculdade Salesiana n.1 (2015) pp. 33-44 BEJAN, Adrian. Transferência de Calor. São Paulo: Edgar Blucher, 2004. HESSELGREAVES, J. E. Compact Heat Exchangers: Selection, Design and Operation. 1. ed. Oxford: Pergamon, 2001. HOLMAN, J.P. Transferência de calor. São Paulo: McGrawHill do Brasil, 1983. INCROPERA, F. P.; DEWITT D. P. Fundamentos da Transferência de Calor e de Massa. 6. ed. Rio de Janeiro: LTC, 2008. KAYS, W. M.; LONDON, L. A. Compact Heat Exchangers. 3. ed. USA: McGraw-Hill Professional, 1998. KREITH, F. Princípios da Transmissão de Calor. 3. ed. São Paulo: Editora Edgard Blücher Ltda., 1969. MACKLIN, M. A guide to optimum design of compact heat exchangers, Machine design, April 1, 1962, p.132. MORAN, M. J. et al. Introdução à engenharia de sistemas térmicos. 1. ed. Rio de Janeiro: Livros Técnicos e Científicos, 2005. SHAH, R.K. Classification of heat exchangers. 2. ed. New York: Kakac et al., 1983. SISSON, L. E.; PITTS, D. R. Fenômenos de Transporte. Rio de Janeiro: LTC, 2001. 38 SOUZA, W. N. T..; MANZELA, A. A. / Revista de Engenharias da Faculdade Salesiana n.1 (2015) pp. 33-44 Quadro 1 - Principais características e aplicações dos métodos de elevação artificial. Fonte: Carvalho (2006), EuALF (2006), Prado (2003) e Vieira (2005), apud Manzela e Igarashi (2006) Figura 2 - Classificação dos trocadores de calor de acordo com o diâmetro hidráulico. Fonte: Hesselgreaves, 2001 39 SOUZA, W. N. T..; MANZELA, A. A. / Revista de Engenharias da Faculdade Salesiana n.1 (2015) pp. 33-44 Figura 3 - Tela inicial do programa para cálculo de desempenho de trocadores de calor Figura 4 - Tela de cálculos do escoamento interno SOUZA, W. N. T..; MANZELA, A. A. / Revista de Engenharias da Faculdade Salesiana n.1 (2015) pp. 33-44 Figura 5 - Tela de cálculos do escoamento externo Figura 6 - Tela de cálculos de Efetividade-NUT 41 Revista de Engenharias da Faculdade Salesiana n. 1 (2015) pp. 33-44 http://www.fsma.edu.br/si/sistemas.html Gráfico 1 - Influência da condutividade térmica nos cenários 7, 8 e 9 Gráfico 2 - Influência da espessura de parede no cenário 2 (Água x Ar) 33 Revista de Engenharias da Faculdade Salesiana n. 1 (2015) pp. 33-44 http://www.fsma.edu.br/si/sistemas.html Gráfico 3 - Influência da velocidade de escoamento no cenário 7 (óleo x ar) INFLUÊNCIA DA VELOCIDADE DOS ESCOAMENTOS ÓLEO X AR 5 1m/s 4,5 5m/s 10m/s 4 3,5 q(W) 3 2,5 2 1,5 1 0,5 0 1m/s 5m/s Velocidade Escoamento interno (m/s) 10m/s Gráfico 4: Influência das aletas nos cenários 4, 5 e 6 INFLUÊNCIA DAS ALETAS 4. AR X AR / 5. AR X ÓLEO / 6. AR X ÁGUA 2000% 1500 1700% Superf ície 4. Ar x Ar 5. Ar x Óleo 6. Ar x Agua 1300 1100 900 1000% 900% 700 q(W) Aumento de Área 1500% 500 500% 400% 300 300% 100 0% -100 Não Aletado Ext. (L-FIN) Ext. (Corrugado) Interna (Estrela) Placa Corrugada Tipo de Aletas 33

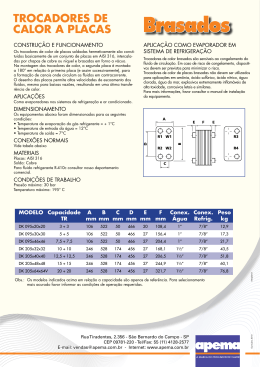

Download