0 UNIJUÍ – UNIVERSIDADE REGIONAL DO NOROESTE DO ESTADO DO RIO GRANDE DO SUL DCEEng – DEPARTAMENTO DE CIÊNCIAS EXATAS E ENGENHARIAS CURSO DE ENGENHARIA MECÂNICA – CAMPUS PANAMBI ANÁLISE DAS CARACTERÍSTICAS DE UMA ENGRENAGEM RECUPERADA PELO PROCESSO DE SOLDA TIG SIDINEI THOME DA CRUZ PANAMBI 2012 1 SIDINEI THOME DA CRUZ ANÁLISE DAS CARACTERÍSTICAS DE UMA ENGRENAGEM RECUPERADA PELO PROCESSO DE SOLDA TIG Relatório de Trabalho de Conclusão de Curso (TCC), para a obtenção do Título de Engenheiro Mecânico pela Universidade Regional do Noroeste do Estado do Rio Grande do Sul (UNIJUÍ). Orientador: Prof. Dr. Gil Guimarães Co-orientador: Prof. Ms. Cláudio Fernando Rios PANAMBI 2012 2 RESUMO Este trabalho trata da utilização do processo de solda TIG na recuperação de engrenagem danificada, verificando principalmente os detalhes que influenciam na recuperação de uma peça danificada. Apresenta conceitos básicos sobre engrenagem e as características do processo de solda TIG. Foram realizados testes práticos como a análise visual, o teste metalográfico, a composição química do material recuperado e o ensaio de dureza. Os resultados dos testes provaram a aplicabilidade do processo de solda TIG na recuperação de engrenagem danificada. Palavras-chaves: recuperação de engrenagens por solda TIG. 3 ABSTRACT This paper discusses the use of the TIG welding process in the recovery of damaged gear, mainly checking the details that influence the recovery of a damaged part. Presents basic concepts and characteristics of gear TIG welding process. Practical tests were carried out as the visual analysis, metallographic the test, the chemical composition of the recovered material and hardness testing. The test results demonstrated the applicability of the TIG welding process in the recovery of damaged gear. Keywords: recovery gear using TIG welding. 4 LISTA DE FIGURAS Figura 1 - Nomenclatura básica para engrenagens cilíndricas de dentes retos [3] ................... 10 Figura 2 – Engrenagem cilíndrica de dentes retos [5] .............................................................. 10 Figura 3 – Falhas na engrenagem [8] ....................................................................................... 12 Figura 5 – Principais regiões do arco voltaico [10] .................................................................. 15 Figura 6 – A1) Área de atuação da mancha anódica sobre a superfície da peça a ser soldada durante a polaridade negativa; A2) Área de atuação da mancha catódica sobre a superfície da peça a ser soldada durante a polaridade positiva [16] ......................................................... 17 Figura 7 – Resultados de Yarmuch e Patchett [18] .................................................................. 18 Figura 8 – Peça após aquecimento [20] .................................................................................... 25 Figura 9 – Cordões de solda e o processo de martelamento [21] ............................................. 25 Figura 10 – Região soldada para análise metalográfica por macrografia [24] ......................... 26 Figura 11 – As várias fases de aplicação de carga no método de dureza Rockwell ilustradas para a escala C [26] .................................................................................................................. 29 Figura 12 – Escala de dureza Rockwell [26] ............................................................................ 31 Figura 13 – Desgastes no perfil da engrenagem [27] ............................................................... 32 Figura 14 – Engrenagem recuperada com solda TIG [28] ....................................................... 32 Figura 15 – Engrenagem sem danos [29] ................................................................................. 33 Figura 16 – Macrografia com indicação do metal base e zona afetada[32] ............................. 35 5 LISTA DE TABELAS Tabela 1 – Designição numérica de 43XX pelo sistema AISI-SAE [19] ................................. 20 Tabela 2 – Exemplo de designação do aço 4320 pelo sistema AISI-SAE [19]........................ 21 Tabela 3 – Escalas de dureza Rockwell e aplicações típicas[26] ............................................. 30 Tabela 4 – Composição química do aço ABNT 4320 [30] ...................................................... 33 Tabela 5 – Composição química do aço ABNT 4320 após processo de recuperação por solda TIG [31] .......................................................................................................................... 34 Tabela 6 – Resultado das impressões de dureza [33] ............................................................... 35 6 SIMBOLOGIA A: Constante característica do eletrodo (Equação de Richardson-Dushman) Al: Alumínio CA: Corrente alternada CC-: Corrente contínua e eletrodo conectado ao polo negativo Fe: Ferro J ou j: Densidade de corrente JFe : Densidade de corrente do Ferro JW: Densidade de corrente do Tungstênio K: Coeficiente de fusão k: Constante de Boltzman T: Temperatura na superfície do cátodo TIG: Tungsten Inert Gas TIG CA: Tungsten Inert Gas Corrente Alternada W: Tungstênio : Função-trabalho do material GTAW : Gas Tungsten Arc Welding ZTA: Zona termicamente afetada pelo calor ZF: Zona fundida 7 SUMÁRIO 1 INTRODUÇÃO ..................................................................................................................... 8 2 FUNDAMENTAÇÃO TEÓRICA ........................................................................................ 9 2.1 ENGRENAGEM .................................................................................................................. 9 2.1.1 A Engrenagem Cilíndrica de Dentes Retos ....................................................................... 9 2.2 MATERIAIS USADOS EM ENGRENAGENS ................................................................ 11 2.2.1 Engrenagem de Aço......................................................................................................... 11 2.3 FALHAS EM ENGRENAGENS ....................................................................................... 12 2.4 CARACTERÍSTICAS DO PROCESSO DE SOLDAGEM TIG (GTAW) ....................... 13 2.5 CLASSIFICAÇÃO DOS AÇOS ........................................................................................ 19 2.6 SOLDAGEM DOS AÇOS ................................................................................................. 22 3 ASPECTOS METODOLÓGICOS .................................................................................... 24 3.1 OBJETIVO GERAL ........................................................................................................... 24 3.2 OBJETIVO ESPECÍFICO .................................................................................................. 24 3.3 PROCEDIMENTO DESCRITO ........................................................................................ 24 3.4 ANÁLISE METALOGRÁFICA POR MACROGRAFIA ................................................ 26 3.5 ENSAIO DE DUREZA ROCKWELL ............................................................................... 28 3.5.1 Escalas Usadas e Precauções Exigidas ............................................................................ 29 4 RESULTADOS .................................................................................................................... 32 4.1 ANÁLISE DOS ESTADOS DAS SUPERFÍCIES ............................................................ 32 4.2 ANÁLISE DA COMPOSIÇÃO QUÍMICA DO MATERIAL RECUPERADO .............. 33 4.3 ANÁLISE E RESULTADO DO ENSAIO DE DUREZA DE ROCKWELL ................... 35 5 CONCLUSÃO...................................................................................................................... 36 6 REFERÊNCIAS .................................................................................................................. 37 8 1 INTRODUÇÃO Dentre os processos de fabricação existentes, a soldagem destaca-se por apresentar a possibilidade de unir materiais em grande escala com resultados padronizados. Assim como diversas tecnologias, esta técnica é um processo dinâmico e pode ser influenciada por diferentes áreas como elétrica, física, eletrônica, química, mecânica e metalúrgica [1]. Os materiais metálicos submetidos aos processos de soldagem geram um aquecimento extremamente localizado, e o material fica sujeito às variações volumétricas nesta localização, além de transformações microestruturais e mudança de propriedades [2]. Como resultado, um intenso processo de deformações desenvolve-se na zona fundida (ZF) e zona termicamente afetada pelo calor (ZTA). Estas deformações são muito localizadas, sendo acomodadas pelo desenvolvimento de tensões elásticas e por alterações no formato de toda a estrutura soldada. O aparecimento de tensões residuais e distorções em uma estrutura soldada podem gerar diversos problemas como: a formação de trincas, uma maior tendência da estrutura apresentar fratura frágil, a falta de estabilidade dimensional e a dificuldade no ajuste de peças ou componentes devido a sua mudança de forma [2]. Baseado nestas suposições é necessário, então, avaliar a própria junta soldada. Idealmente, uma junta deveria apresentar resistência mecânica, dutilidade, tenacidade, resistências à fadiga e à corrosão uniformes ao longo da solda e similares às propriedades do material adjacente. Portanto, a proposta deste trabalho é contribuir para um melhor entendimento do processo de soldagem TIG, assim como a qualidade de suas propriedades mecânicas e possíveis implicações resultantes do processo de solda na recuperação de uma engrenagem danificada. 9 2 FUNDAMENTAÇÃO TEÓRICA 2.1 ENGRENAGEM Engrenagens são elementos rígidos utilizados na transmissão de movimentos rotativos entre eixos. Consistem basicamente de dois cilindros nos quais são fabricados dentes. A transmissão se dá através do contato entre os dentes. Como são elementos rígidos, a transmissão deve atender a algumas características especiais, sendo que a principal é que não haja qualquer diferença de velocidades entre pontos em contato, quando da transmissão do movimento. Eventuais diferenças fariam com que houvesse perda do contato ou o travamento, quando um dente da engrenagem motora tenta transmitir velocidade além da que outro dente da mesma engrenagem em contato transmite [3]. 2.1.1 A Engrenagem Cilíndrica de Dentes Retos A figura 1 mostra um par de dentes de uma engrenagem e as principais designações utilizadas em sua especificação e seu dimensionamento. As dimensões a e d são medidas a partir no diâmetro do círculo primitivo. Com o diâmetro desse círculo é calculada a razão de transmissão de torque e de velocidades. Para o diâmetro primitivo é usado o símbolo di , onde i é a letra correspondente ao pinhão (p) ou a coroa (c). A dimensão L é a largura da cabeça e a dimensão b é a largura do denteado. A altura efetiva é medida entre a circunferência de cabeça e a de base. Com a cota na figura fica obvio qual é a circunferência de base. A altura total inclui a altura efetiva e a diferença entre os raios da circunferência de base e de pé, que define uma região onde não deve haver contato entre os dentes de duas engrenagens em uma transmissão. O raio de concordância do pé do dente existe no espaço abaixo da circunferência de base [3]. O espaço entre os dente tem aproximadamente a mesma dimensão da largura do dente. Com o desgaste devido ao uso, esse espaço, conhecido como “backlash”, pode aumentar. 10 Figura 1 - Nomenclatura básica para engrenagens cilíndricas de dentes retos [3] As engrenagens cilíndricas de dentes retos, como mostra a Figura 2, possuem os dentes dispostos paralelamente entre si em relação ao seu eixo. É o tipo mais comum de engrenagem [4]. Figura 2 – Engrenagem cilíndrica de dentes retos [5] 11 2.2 MATERIAIS USADOS EM ENGRENAGENS Os materiais usados na fabricação de engrenagens devem ter boa resistência (especialmente à fadiga), elevada rigidez, boa resistência ao desgaste, elevada resistência à fadiga superficial, boa usinabilidade e, em casos específicos, boa resistência à corrosão, sendo assim, os materiais que atendem a estes critérios incluem: ligas de aço, ferros fundidos, latão, bronze e alguns tipos de poliméricos, porém podem ser aplicados outros materiais para situações especiais [6]. Algumas engrenagens são padronizadas com relação à forma do dente e ao tamanho. Diversas entidades de padronização estabelecem normas e diretrizes. Dentre estas se destaca a American Gear Manufacturers Association (AGMA), ABNT e a DIN. Dentre os principais aços- padrão AISI/SAE utilizados estão 1020, 1040, 1050, 3145, 3150, 4320, 4340, 8620 e 8640. 2.2.1 Engrenagem de Aço As engrenagens de aço são muito utilizadas devido à elevada resistência e baixo custo, mas, devido ao desgaste excessivo, é aconselhado fazer um tratamento térmico superficial, aumentando assim a dureza superficial da peça. As ligas mais usadas são 4320 e 8620, por terem facilidade de receber o tratamento térmico [5]. Os processos de tratamentos mais empregados são: - nitretação: utilizada com a finalidade de proporcionar superfícies de dente com elevada dureza. Em situações severas de serviço, pode ser usada a nitretação. Não há muito problema de distorção, porque o processo é conduzido em temperaturas relativamente baixas; - cementação: produzir uma superfície de dente dura e resistente ao desgaste. Para se escolher o aço leva-se em consideração o tratamento que se pretende fazer. Os dentes carbonetados cementados (0.15 a 0.20% de carbono) têm resistência ao desgaste excelente com uma superfície de 58 HRc. Os aços de 0.40% a 0.45% de carbono são endurecidos na superfície a partir de 50 HRc, por cementação superficial, maçarico, cementação por indução ou cianetação. Os aços especiais são melhores para o endurecimento superficial por possuírem alta temperabilidade. O aço fundido pode ser também endurecido, inteira ou superficialmente. 12 O tratamento de endurecimento produz certamente alguma distorção, porém os açosliga podem ser endurecidos com muito menor distorção que o aço carbono. 2.3 FALHAS EM ENGRENAGENS As falhas em engrenagens ocorrem de formas variadas, dependendo do tipo de engrenagem, do tipo de transmissão requerida pelo sistema e pelo material base do corpo da engrenagem [6]. Como engrenagens têm contato contínuo entre dentes, o modo como ocorrem esses contatos é responsável pela capacidade de carga que elas oferecem, dependendo da velocidade de contato entre dentes e superfícies, pois é esse contato que causa geração de calor. A pressão de contato e a magnitude cíclica por fadiga nos dentes causam as principais influências sobre o desgaste destes, uma vez que as cargas operacionais em uma engrenagem estão concentradas em regiões de altas tensões, como no diâmetro primitivo e na raiz do dente, em que se concentram as tensões de contato e de flexão, respectivamente [7]. A classificação do tipo de falha sofrida em uma engrenagem é realizada a partir do exame de aparência, tendo a necessidade de buscar as reais causas dessa falha que são obtidas pelo estudo cinemático e cinético do mecanismo, a fim de entender os seus esforços e fazer as devidas modificações de projeto [6]. A maior parte das falhas em engrenagens tem origem ligada à montagem, à lubrificação inadequada e à sobrecarga, sendo classificadas em quatro classes gerais: desgaste, fadiga, deformação plástica e quebras [6], conforme observa-se na Figura 3. Figura 3 – Falhas na engrenagem [8] 13 Conclui-se então que as falhas em engrenagens são geralmente ligadas aos tópicos supracitados, mas também podem ocorrer falhas ligadas a erro de projeto e de fabricação. Independente do causador da falha, porém, ela deve ter um tratamento corretivo especial para evitar uma nova quebra, podendo danificar a máquina ou mecanismo que opera esse conjunto de engrenagens. O mais indicado quando ocorrem falhas em engrenagens é trocar o conjunto de engrenagens que teve um dano, para garantir que a engrenagem seja colocada no lugar da danificada, se ajuste a outra nova e assegure uma perfeita sincronia entre ambas [5]. Quanto à vida útil das engrenagens, deve-se fazer inspeções de rotina, verificando folgas, dimensões, trincas superficiais, lascamentos, etc., dados que permitem prevenir quebras ou desgaste excessivo das mesmas antes de ocorrer um problema envolvendo todo o mecanismo [5]. 2.4 CARACTERÍSTICAS DO PROCESSO DE SOLDAGEM TIG (GTAW) O processo TIG caracteriza-se por um arco voltaico estabelecido entre um eletrodo de tungstênio, como mostra a Figura 4, dito não consumível, e a peça a ser soldada, que em alguns casos permite a soldagem de chapas metálicas finas (abaixo de 3 mm) sem utilização de metal de adição [9]. Figura 4 – Representação esquemática do processo TIG – região do arco [9] 14 Um fluxo de gás inerte protege o eletrodo de tungstênio (W), e a peça de fusão da oxidação ao ser ionizado fornece um caminho condutor (plasma) para a corrente elétrica. Este processo é capaz de produzir soldas de alta qualidade em quase todos os metais. Metais ferrosos, tais como o aço inoxidável, são soldados na condição CC- (corrente contínua e eletrodo ligado ao terminal negativo da fonte). Nesta condição, a corrente é conduzida por meio do plasma, parcialmente por íons e principalmente por elétrons que são emitidos pelo cátodo de tungstênio [9]. No caso de alguns metais, como o aço inoxidável, o emprego da condição CC- trará bons resultados. No processo TIG, na condição CC-, ocorre uma alta condutividade térmica permitindo que o calor rapidamente se difunda pela peça a ser soldada, fundindo-a, mas mantendo o óxido intacto. Além disso, a difusividade térmica dos aços é menor, o que contribui para que a soldagem a arco dos mesmos não apresente problemas, ao menos a este respeito. A remoção de óxidos é promovida durante a fase de polaridade positiva e é conhecida como limpeza catódica. A teoria mais aceita que tenta explicar a remoção de óxidos está ligada ao mecanismo de emissão de elétrons a partir da peça de trabalho que ocorre durante as fases de corrente positivas. Alguns mecanismos foram propostos para explicar a emissão de elétrons a partir de cátodos formados por materiais, por exemplo: efeito de campo, efeito conjunto de campo e termiônico, liberação de íons positivos em vapores formados no cátodo [10]. No contexto deste trabalho, no entanto, a emissão de elétrons por efeito de campo será considerada como o mecanismo predominante durante as fases de corrente positivas. O mecanismo de emissão de elétrons que ocorre durante as fases de corrente negativa é o efeito termiônico. Antes, é conveniente entender que os fenômenos característicos relacionados ao efeito de campo e o efeito termiônico, ocorrem em regiões microscópicas do arco voltaico. A queda de tensão ao longo de um arco voltaico não é uniforme, existindo quedas abruptas de tensão junto aos eletrodos (ânodo e cátodo). A Figura 5 mostra as três principais regiões em um arco voltaico: Zona de Queda Catódica, Coluna do Arco e Zona de Queda Anódica. A maior zona é a Coluna do arco e é apenas um plasma condutor conectando as outras partes menores, próximas aos eletrodos, e o valor de sua queda de tensão é aproximadamente proporcional ao seu comprimento, sendo a constante de proporcionalidade o valor correspondente à intensidade do campo elétrico [10]. 15 Figura 5 – Principais regiões do arco voltaico [10] As Regiões de Queda Catódica e Anódica são muito menores em relação à Coluna do Arco e se caracterizam por campos intensidade [11]. Na condição mostrada pela Figura 5, quando o eletrodo está conectado ao polo negativo, estima-se que o campo elétrico na Região de Queda Catódica seja da ordem de 108 V/m. Nesta região ocorre uma série de fenômenos decorrente daelétricos e térmicos de grande emissão de elétrons. A Região de Queda Anódica é uma fina camada envolvendo a superfície do ânodo e a intensidade do campo elétrico é estimada entre 106 e 107 V/m, para a condição mostrada na Figura 5. No processo TIG CA, essa inversão na disposição das regiões do arco deve ocorrer com a mesma frequência da alternância de polaridade. Durante a fase negativa, os elétrons são emitidos a partir do eletrodo de tungstênio por intermédio de efeito termiônico. A emissão termiônica é um fenômeno comum em válvulas eletrônicas e tubos de raios catódicos e, basicamente, resulta do aquecimento do material a uma temperatura suficientemente alta para causar a ejeção de elétrons de sua superfície [10]. Nos processos de soldagem a emissão de elétrons por efeito termiônico ocorre para cátodos constituídos de materiais de alto ponto de ebulição (acima de 4000 K), tais como o tungstênio [12]. Quando emitindo elétrons termionicamente, a mancha catódica (na qual os fenômenos de emissão ocorrem), localizada na ponta do eletrodo de tungstênio, apresenta uma densidade de corrente que, está entre 106 e 108 A/m² [12]. A Equação de RichardsonDushman, qual seja: J= A T² exp(-e , mostra que maiores densidades de corrente são 16 atingidas quanto maior for a temperatura do cátodo e menor a sua função-trabalho (energia requerida para um elétron escapar da superfície do sólido). Quanto, portanto, mais alta a temperatura que o cátodo pode atingir, mais fácil atingirá a faixa de densidade de corrente característica da emissão termiônica. A análise desta equação mostra que a emissão termiônica pode ocorrer em materiais refratários; e que este mecanismo não deve ter uma participação importante na emissão de elétrons em cátodos dos metais mais utilizados em componentes soldados, como ferro e alumínio [13]. Por exemplo, considerando-se os valores de Fe e Al como 4 V e 7 x 10 5Am−2 K−2 , respectivamente, tanto para o ferro quanto para o tungstênio, obtém-se, pela equação de Richardson-Dushman, nas temperaturas de ebulição (T) destes elementos: JFe = 3x106 A/m2 a T = 3160 K JW = 8x109 A/m2 a T = 5800 K Assim, “no caso de um arco operando com 250 A, a sua área da região do cátodo, para manter este nível de corrente, deveria ter cerca de 83 mm² e 0,031 mm² (ou seja 10 e 0,2 mm de diâmetro) para o Fe e o W, respectivamente. A dimensão estimada do cátodo para o eletrodo de tungstênio corresponde bem ao observado no arco TIG com eletrodo negativo. Contudo, para um processo com eletrodo consumível, ou para a soldagem TIG com eletrodo positivo, o valor estimado da área catódica é muito grande, indicando que mecanismos alternativos para a emissão de elétrons devem atuar neste caso [13].” Pelos valores calculados para JFe (densidade de corrente calculada para o ferro) e JW (densidade de corrente calculada para o tungstênio), é possível notar que este autor não se atém à faixa de densidades de corrente estimada, optando por analisar a área do cátodo que resultaria de uma dada corrente de soldagem. A temperatura de ebulição do material, contudo, foi considerada para o cálculo das densidades de corrente [12]. Segundo as suposições propostas acima [12,13], durante as fases em que o cátodo é a peça de trabalho (polaridade positiva), a emissão de elétrons não mais ocorreria por efeito termiônico, devido à baixa temperatura de ebulição do mesmo (cátodos ditos não termiônicos), e a emissão ocorre agora pela ação de um campo elétrico em uma região microscópica sobre o cátodo, caracterizando a emissão de elétrons por efeito de campo [14, 15, 16]. O valor do campo elétrico pode exceder 109V/m [16]. Uma teoria que pode explicar a limpeza catódica baseia-se no fato de que, durante a polaridade positiva, ocorre a formação de múltiplas manchas catódicas (em que os fenômenos relacionados à emissão de elétrons acontecem) microscópicas sobre a região onde está ocorrendo a soldagem. Estas manchas catódicas, ou pontos catódicos, duram por um 17 determinado tempo, ou seja, “nascem” e “morrem” com grande rapidez durante o período em que dura a fase de polaridade positiva (no caso do processo TIG CA). Durante seu curto intervalo de vida, estas manchas catódicas seriam capazes de promover a remoção ou a fusão da camada de óxidos[16]. Tentando elucidar melhor esta questão, a Figura 6 mostra um modelo que faz a comparação entre as condições polaridade negativa e positiva, quando é caracterizado que a área de contato entre o arco e a superfície da peça de trabalho é muito maior em A1 (mancha anódica) do que em A2 (mancha catódica). Com isso, supõe-se que, para uma dada corrente de soldagem, tenha-se uma densidade de energia muito maior em A2. Esta densidade de energia é, provavelmente, insuficiente para que ocorra a emissão de elétrons por intermédio do mecanismo termiônico, mas concentra calor suficiente para que ocorra a fusão ou rompimento da camada de Al2O3. Figura 6 – A1) Área de atuação da mancha anódica sobre a superfície da peça a ser soldada durante a polaridade negativa; A2) Área de atuação da mancha catódica sobre a superfície da peça a ser soldada durante a polaridade positiva [16] A soldagem TIG trabalha, em geral, com corrente alternada e eletrodo de tungstênio puro para garantir a remoção superficial de alumina (Al2O3) sem um aquecimento excessivo do eletrodo. O ignitor de alta frequência é mantido funcionando durante a soldagem para facilitar a reabertura do arco e aumentar a sua estabilidade. Recentemente, fontes de energia modernas têm permitido a soldagem com polaridade variada com onda de formato retangular (em oposição à corrente alternada comum cuja onda tem um formato senoidal). Nesse caso, como a troca de polaridade é quase instantânea, o uso de alta frequência para manter o arco pode ser dispensado. Estas fontes permitem ainda ajustar a relação entre os tempos de cada 18 polaridade da corrente, permitindo, assim, aperfeiçoar a ação de limpeza do arco e minimizar o desgaste do eletrodo [17]. Em trabalho mais recente, [18] determina uma relação diretamente proporcional entre o tempo de atuação da polaridade positiva e as dimensões da zona fundida, em uma liga de Al-Mg 5083. À medida que o tempo de duração da fase positiva t (+) crescia em relação ao período total do ciclo de corrente, aumentavam largura e penetração de solda. A Figura 7 mostra alguns dos resultados encontrados por estes autores no que diz respeito à penetração da solda. Concluí-se que, à medida que cresceu o tempo de atuação da polaridade positiva (percentual de eletrodo positivo), aumentou também a penetração. Figura 7 – Resultados de Yarmuch e Patchett [18] Durante a soldagem TIG CA, quando o eletrodo de tungstênio torna-se o ânodo na fase positiva de corrente, não emitindo mais elétrons, as perdas de calor no eletrodo de tungstênio não mais ocorrem, e isto gera grande desgaste do tungstênio. Durante esta mesma fase, a peça de trabalho passa a suprir elétrons por efeito de campo e a emissão por efeito de campo diferencia-se do efeito termiônico, “pois causa uma distribuição de energia distinta e nenhum efeito de arrefecimento ocorre”[17]. Ou seja, as perdas causadas por cada elétron emitido são aplicáveis somente a materiais que sustentam a emissão de elétrons por intermédio de efeito termiônico. Se nenhuma perda ocorre para cada elétron emitido, maior calor é gerado na peça de trabalho e isto se traduz em uma melhoria nas características de fusão do cordão de solda. Na polaridade negativa, a emissão de elétrons ocorre por intermédio de efeito termiônico, o que demanda menor tensão na região de queda catódica [17]. Na polaridade positiva, a emissão de elétrons se dá por efeito de campo, o que demanda uma maior tensão na região de queda catódica. Isto também resulta em maior 19 geração de calor na região de queda catódica e também contribui para um aumento de fusão do metal de base à medida que se aumenta a atuação da polaridade positiva no processo TIG CA [17]. 2.5 CLASSIFICAÇÃO DOS AÇOS Existem muitos tipos de aços e inúmeras formas de classificá-los: aços estruturais, aços fundidos, aços ferramenta, aços inoxidáveis, aços laminados a quente, aços microligados, aços baixo carbono, aços ao níquel, aços cromo-molibdênio, aço C-1020, aço A36, aço temperado e revenido, aço efervescente, etc.[19]. Um sistema muito usado para a classificação de aços é a Designação Numérica de Aços Carbono e Aços Ligados do American Iron and Steel Institute. Este é conhecido como o sistema de classificação AISI ou como sistema SAE, uma vez que foi desenvolvido originalmente pela Society of Automotive Engineers.[19] O sistema utiliza uma série de quatro ou cinco números para designar aços carbono e ligados de acordo com as classes e tipos mostrados na Tabela 1. Os dois (ou três) últimos dígitos deste sistema indicam o valor médio aproximado da faixa de carbono do aço; por exemplo, 21 indica uma faixa de 0,18 a 0,23%C[19]. Em alguns casos, esta regra não é seguida para se informar as faixas de manganês, enxofre, fósforo, cromo e outros elementos. Os primeiros dois dígitos indicam os principais elementos de liga do aço. Assim, o sistema informa os principais elementos de liga do aço e o seu teor aproximado de carbono [19]. Exemplos deste sistema são mostrados na Tabela 2. Este sistema é adotado, basicamente sem alterações, no Brasil pela ABNT [19] 20 DESIGNAÇÃO TIPOS E CLASSES DA SÉRIE 10XX Aço carbono não ressulfurado 11XX Aço carbono ressulfurado 13XX Manganês 1,75%. 23XX Níquel 3,50% 25XX Níquel 5,00% 31XX Níquel 1,25% - cromo 0,65 ou 0,80% 33XX Níquel 3,5% - cromo 1,55% 40XX Molibdênio 0,25% 41XX Cromo 0,50-0,95% - molibdênio 0,12 ou 0,20% 43XX Níquel 1,80% - cromo 0,50 ou 0,80% - molibdênio 0,25% 46XX Níquel 1,55 ou 1,80% - molibdênio 0,20 ou 0,25% 47XX Níquel 1,05% - cromo 0,450% - molibdênio 0,25% 48XX Níquel 3,50% - molibdênio 0,25% 50XX Cromo 0,28 ou 0,40% 51XX Cromo 0,80; 0,90; 0,95; 1,00 ou 1,05% 5XXXX Carbono 1,00% - cromo 0,50;1,00 ou 1,45% 61XX Cromo 0,80 ou 0,95% - vanádio 0,10 ou 0,15 min. 86XX Níquel 0,55% - cromo 0,50 ou 0,65% - molibdênio 0,20% 87XX Níquel 0,55% - cromo 0,50% - molibdênio 0,25% 92XX Manganês 1,00% - silício 2,00% 93XX Níquel 3,25% - cromo 1,20% - molibdênio 0,12% 94XX Manganês 1,00% - Níquel 0,45% - cromo 0,40% - molibdênio 0,12% 97XX Níquel 0,55% - cromo 0,17% - molibdênio 0,20% 98XX Níquel 1,00% - cromo 0,80% - molibdênio 0,25% Tabela 1 – Designição numérica de 43XX pelo sistema AISI-SAE [19] 21 Aços Ligados SAE C Mn P (m) S (m) Si Ni Cr Outros AISI 1320 0,18-0,23 1,60-1,90 0,040 0,040 0,20-0,35 -- -- -- 1320 1340 0,38-0,43 1,60-1,90 0,040 0,040 0,20-0,35 -- -- -- 1340 2317 0,15-0,20 0,40-0,60 0,040 0,040 0,20-0,35 3,25-3,75 -- -- 2317 2340 0,33-0,43 0,70-0,90 0,040 0,040 0,20-0,35 3,25-3,75 -- -- 2340 2512 0,09-0,14 0,45-0,60 0,025 0,025 0,20-0,35 4,75-5,25 -- -- E2512 3115 0,13-0,18 0,45-0,60 0,040 0,040 0,20-0,35 1,10-1,40 0,55-0,75 -- 3115 3140 0,38-0,43 0,70-0,90 0,040 0,040 0,20-0,35 1,10-1,40 0,55-0,75 -- 3140 3150 0,48-0,53 0,70-0,90 0,040 0,040 0,20-0,35 1,10-1,40 0,55-0,75 -- 3150 3315 0,08-0,13 0,45-0,60 0,025 0,025 0,20-0,35 3,25-3,75 1,40-1,75 -- E3315 Mo 4017 0,15-0,20 0,70-0,90 0,040 0,040 0,20-0,35 -- -- 0,20-0,30 4017 4042 0,40-0,45 0,70-0,90 0,040 0,040 0,20-0,35 -- -- 0,20-0,30 4045 4068 0,63-0,70 0,75-1,00 0,040 0,040 0,20-0,35 -- -- 0,20-0,30 4068 4130 0,28-0,33 0,40-0,60 0,040 0,040 0,20-0,35 -- 0,80-1,10 0,15-0,25 4130 4140 0,38-0,43 0,75-1,00 0,040 0,040 0,20-0,35 -- 0,80-1,10 0,18-0,25 4140 4320 0,17-0,22 0,45-0,65 0,040 0,040 0,20-0,35 1,65-2,00 0,40-0,60 0,20-0,30 4320 4340 0,38-0,43 0,60-0,80 0,040 0,040 0,20-0,35 1,65-2,00 0,70-0,90 0,20-0,30 4340 4615 0,13-0,18 0,45-0,65 0,040 0,040 0,20-0,35 1,65-2,00 -- 0,20-0,30 4615 4640 0,38-0,43 0,60-0,80 0,040 0,040 0,20-0,35 1,65-2,00 -- 0,20-0,30 4640 4820 0,18-0,23 0,50-0,70 0,040 0,040 0,20-0,35 3,25-3,75 -- 0,20-0,30 4820 5045 0,43-0,48 0,70-0,90 0,040 0,040 0,20-0,35 -- 0,55-0,75 -- 5045 5130 0,28-0,33 0,70-0,90 0,040 0,040 0,20-0,35 -- 0,80-1,10 -- 5130 50100 0,95-1,10 0,25-0,45 0,025 0,025 0,20-0,35 -- 0,40-0,60 -- E50100 52100 0,95-1,10 0,25-0,45 0,025 0,025 0,20-0,35 -- 1,30-1,60 -- E52100 V 6150 0,48-0,53 0,70-0,90 0,040 0,040 0,20-0,35 -- 0,80-1,10 0,15 min. 6150 Mo 8615 0,13-0,18 0,70-0,90 0,040 0,040 0,20-0,35 0,40-0,70 0,50-0,60 0,15-0,25 8615 8740 0,38-0,43 0,75-1,00 0,040 0,040 0,20-0,35 0,40-0,70 0,40-0,60 0,20-0,30 8740 9260 0,55-0,65 0,70-1,00 0,040 0,040 1,80-2,20 -- -- -- 9260 9440 0,38-0,43 0,90-1,20 0,040 0,040 0,20-0,35 0,30-0,60 0,30-0,50 0,08-0,15 9440 9840 0,38-0,43 0,70-0,90 0,040 0,040 0,20-0,35 0,85-1,15 0,70-0,90 0,20-0,30 9840 Prefixo: E – Aço fabricado em forno elétrico, (m) – valor máximo Tabela 2 – Exemplo de designação do aço 4320 pelo sistema AISI-SAE [19] 22 2.6 SOLDAGEM DOS AÇOS Os aços carbono são ligas de ferro e carbono (até 2%C) contendo, ainda, como residuais (de matérias-primas ou do processo de fabricação), outros elementos como Mn, Si, S e P. Aços de baixo carbono têm um teor de carbono inferior a 0,15%. Aços doces contêm de 0,15 a 0,3%C. Aços de baixa liga têm uma quantidade total de elementos de liga inferior a 2% [17]. O maior problema de soldabilidade destes aços é a formação de trincas induzidas pelo hidrogênio, principalmente na zona termicamente afetada (ZTA). Outros problemas mais específicos incluem a perda de tenacidade na ZTA ou na zona fundida (associada à formação de estruturas de granulação grosseira, durante a soldagem com elevado aporte térmico, ou com a formação de martensita na soldagem com baixo aporte térmico) e a formação de trincas de solidificação (em peças contaminadas ou na soldagem com aporte térmico elevado). Ainda, em função de uma seleção inadequada de consumíveis ou de um projeto ou execução incorretos, podem ocorrer problemas de porosidade, mordeduras, falta de fusão, corrosão, entre outros [17]. A American Welding Society (AWS) define soldabilidade como “a capacidade de um material ser soldado nas condições de fabricação impostas por uma estrutura específica projetada de forma adequada e de se comportar adequadamente em serviço”. Esta definição coloca pontos importantes como: “o projeto é adequado?”, “e as condições e o procedimento de soldagem?” Uma definição alternativa, mais prática, seria: “a facilidade relativa com que uma solda satisfatória, que resulte em uma junta similar ao metal sendo soldado, pode ser produzida” [19]. A maioria das ligas metálicas é soldável, o desempenho esperado para uma junta soldada depende fundamentalmente da aplicação a que esta se destina. Assim, para determinar a soldabilidade de um material, é necessário considerar o processo e procedimento de soldagem e a sua aplicação. Neste sentido, é importante conhecer o material a ser soldado, o projeto da solda e da estrutura e os requerimentos de serviço (cargas, ambiente, etc.) [19]. Com base nessas definições, para melhor determinar a soldabilidade, é interessante fazer algumas suposições: 1. O metal base é adequado para a aplicação desejada, isto é, ele possui as propriedades adequadas e necessárias para resistir aos requerimentos da aplicação. 2. O projeto da estrutura soldada e de suas soldas é adequado para o uso pretendido. 23 Na maioria dos casos, a produção de uma solda envolve o uso de calor e/ou deformação plástica, resultando em uma estrutura metalúrgica diferente da do metal base. Soldas podem, também, apresentar descontinuidades como vazios, trincas, material incluso, etc. Três tipos de problemas inter-relacionados devem ser considerados [19]: 1. Problemas na zona fundida ou na zona termicamente afetada que ocorrem durante ou imediatamente após a operação de soldagem, como poros, trincas de solidificação, trincas induzidas pelo hidrogênio, perda de resistência mecânica, etc. 2. Problemas na solda ou no material adjacente que ocorrem nas etapas de um processo de fabricação posteriores à soldagem. Incluem, por exemplo, a quebra de componentes na região da solda durante processos de conformação mecânica. 3. Problemas na solda ou no material adjacente que ocorrem em certo momento durante o serviço da estrutura soldada. Estes podem reduzir a eficiência da junta nas condições de serviço e incluem, por exemplo, o aparecimento e a propagação de trincas por diversos fatores, problemas de corrosão, fluência, etc. Para se evitar estes problemas, é importante conhecer as possíveis complicações que os materiais podem apresentar ao serem soldados, os fatores do material, do projeto e do procedimento de soldagem que as afetam e a sua influência no comportamento em serviço da estrutura soldada [19]. Qualquer que seja o processo de soldagem é essencial garantir que o nível de hidrogênio na solda seja mínimo devido ao risco de formação de trincas. Isto significa a utilização de consumíveis de baixo hidrogênio, uma secagem adequada destes e a preparação de uma junta limpa [19]. 24 3 ASPECTOS METODOLÓGICOS 3.1 OBJETIVO GERAL Analisar a recuperação de uma engrenagem danificada com o uso da solda TIG. 3.2 OBJETIVO ESPECÍFICO Mediante uma análise qualitativa, buscar avaliar o desempenho do processo de soldagem tipo TIG na recuperação de uma engrenagem, realizar análise metalográfica por macrografia, análise da composição química do material recuperado e o Ensaio de Dureza de Rockwell. 3.3 PROCEDIMENTO DESCRITO Para o desenvolvimento da análise foi realizada primeiramente uma observação visual de duas engrenagens: uma apresentando danificações e outra sem danos. Esta análise foi realizada especificamente para a engrenagem com danificações para determinar a possibilidade de recuperação, pois o processo de soldagem é utilizado somente quando a peça apresenta um pequeno desgaste no perfil da engrenagem. Logo foi efetuada uma inspeção com líquido penetrante Metal Chek UP31. Este teste possibilita a visualização de trincas imperceptíveis a olho nu, ou seja, revela descontinuidades superficiais da peça. Assim que espargida a peça com o líquido penetrante e removido, foram reveladas as regiões com trincas. A partir de então, foram removidas as superfícies que estavam trincadas no perfil da engrenagem. Caso existissem trincas persistentes, seria necessária uma nova inspeção, determinando os locais com danos. Assim, novamente a peça passaria pelo processo de remoção das trincas e, posteriormente, seria soldada com solda TIG para obter um processo de soldagem ideal, ou seja, sem imperfeições. Após, a engrenagem foi aquecida até uma temperatura aproximada de 200°C para remover tensões, homogeneizar a estrutura, melhorar a usinabilidade e suas propriedades mecânicas. Logo, foi realizado o processo de soldagem TIG com o uso de metal de adição o Aço ABNT 4320 em forma de varetas, conforme a Figura 8. 25 Figura 8 – Peça após aquecimento [20] Para finalizar, pequenos cordões e o processo de martelamento rápido foram realizados sobre a peça para aliviar as tensões do cordão de solda, como observa-se na Figura 9. Consequentemente, o cordão sofre um escoamento e a peça não apresentará deformações indesejáveis, conforme a Figura 9, quando as tensões de contração do cordão de solda foram aliviadas. Figura 9 – Cordões de solda e o processo de martelamento [21] 26 3.4 ANÁLISE METALOGRÁFICA POR MACROGRAFIA A macrografia consiste na análise, descrição ou registro do aspecto de uma peça ou amostra metálica, segundo uma secção plana devidamente polida e em regra atacada por um reagente apropriado. A macrografia possibilita a observação da heterogeneidade química existente, resultante da estrutura de solidificação, assim como as alterações sofridas por esta e devidas a tratamentos posteriores. Pode evidenciar a distribuição das impurezas metálicas, não metálicas e gasosas contidas na estrutura. A análise macrográfica permite igualmente detectar a presença de fissuras, bolhas, porosidades, gotas frias, etc. [22]. A observação metalográfica, conforme observa-se na Figura 10, é um meio bastante eficiente para prever ou explicar as propriedades e o comportamento de uma peça metálica, posto que permite conhecer a estrutura do material, os seus constituintes microestruturais (fases), bem como a morfologia e a distribuição destes [23]. Figura 10 – Região soldada para análise metalográfica por macrografia [24] Para este trabalho foi realizado a observação macrográfica, a qual examina-se a olho nu ou com pouca ampliação (até 50X) o aspecto de uma superfície após devidamente polida e atacada por um reagente adequado. Por seu intermédio tem-se uma ideia do conjunto, referente à homogeneidade do material, a distribuição e natureza das falhas, impureza e ao 27 processo de fabricação, qualidade de solda profundidade de tratamentos térmicos entre outras características [22]. Antes de proceder à observação, torna-se necessário cumprir as etapas de preparação do material, as quais, embora comuns a todos os casos, devem ser executadas tendo em vista o tipo de material e os meios de observação com que efetivamente se irá trabalhar, pois esses dois fatores impõem determinadas condições em âmbito da preparação da amostra. A escolha do local a observar assume uma importância primordial no caso dos materiais heterogêneos, principalmente em observar uma zona representativa da globalidade do material, ou, pelo contrário, em evidenciar determinada característica estrutural presente numa zona definida. Da mesma forma, compreende-se que, em muitos casos, os resultados da observação serão distintos quando se referirem a um corte longitudinal ou transversal da mesma peça [25]. O segundo passo (o corte, ou, se este não for possível, o desbaste) visa à obtenção de uma superfície tão plana quanto possível, embora de uma forma ainda grosseira, no local e com a orientação desejada. As operações de corte e de desbaste são bastante prejudiciais para a amostra, pois o calor desenvolvido e os esforços postos em jogo localmente afetam a estrutura do material criando uma zona que necessita ser posteriormente removida a fim de não falsear os resultados da observação. Para minimizar este efeito, o corte deve ser realizado de forma lenta e progressiva e, sempre que necessário, promovendo um adequado arrefecimento da amostra. Uma etapa suplementar, entre o corte e o polimento, que se torna necessária nos casos em que a amostra, pelas suas reduzidas dimensões ou, pelo contrário, por ser excessivamente grande, é difícil de manusear, é a montagem. Esta consiste na consolidação de um conjunto formado pela amostra e por um suporte que permita a manipulação sem dificuldade. O conjunto deve apresentar uma rigidez suficiente para resistir aos esforços em jogo durante o polimento, não devendo ocorrer movimentos relativos entre a amostra e o suporte [25]. No processo de polimento, em que se procura remover as irregularidades da superfície e, com elas, a zona afetada durante o corte, obtém-se uma superfície plana à escala a que se procederá a observação. No caso da macrografia, a superfície final poderá apresentar um relevo microscópico sem que isso prejudique a análise. Embora existam outros processos de polimento, o mais comum é o polimento mecânico, em que o desgaste da amostra é obtido pela utilização de uma série de abrasivos de granulometria decrescente [25]. 28 Com efeito, uma superfície metálica, sobretudo após ter sido polida, reflete a luz de modo uniforme, o que não permite visualizar os detalhes da estrutura. Os métodos usados para melhorar o contraste da superfície recebem a designação de "ataque". Desses métodos, o mais usual é o ataque químico em que reagentes apropriados são empregados para, pela formação de pilhas eletroquímicas localizadas, corroerem seletivamente os diferentes elementos estruturais. A escolha do tipo de ataque químico a utilizar é fortemente condicionada pelo material a observar e pelas condições desta observação (iluminação em campo escuro, com luz polarizada) [25]. 3.5 ENSAIO DE DUREZA ROCKWELL O ensaio consiste na aplicação de uma carga num penetrador na peça, cujo material pode ser Diamante, Aço Temperado ou Carboneto de Tungstênio Sintetizado[26] No ensaio de dureza Rockwell uma força inicial F0 é aplicada a um penetrador. O ponto até onde o penetrador se deslocou é tomado como a origem do valor da penetração que terá lugar posteriormente. A força inicial F0 é acrescida de uma força adicional F1, durante um determinado intervalo de tempo t, a qual provoca uma penetração adicional h1. Após a remoção da força adicional e mantendo aplicada a força adicional F0 é medido o acréscimo remanescente de penetração e a partir do qual se define o valor da dureza. A aplicação da força inicial permite uniformizar o posicionamento do penetrador antes de ser medido o valor da penetração que vai servir de base à determinação da dureza Rockwell, nomeadamente elimina folgas do equipamento, obriga a um melhor assentamento da peça, elimina a dificuldade de determinar qual seria o ponto exato em que se daria o contacto inicial com a peça e diminui a sensibilidade do ensaio ao estado superficial. A força adicional provoca um acréscimo de penetração associada a uma deformação plástica e elástica do material na vizinhança do penetrador. Quando se retira a força adicional uma parte do acréscimo de penetração, mais propriamente a parcela associada à deformação elástica, é recuperada, permanecendo no entanto a penetração associada à deformação plástica, a qual é designada por acréscimo remanescente de profundidade de penetração [26]. A dureza Rockwell pode ser calculada como: a) Penetrador Cone de Diamante Dureza Rockwell Comum: p = (100-HR)x 0,002 Dureza Rockwell Superficial : p = (100-HR)x0,001 29 b) Penetrador Esférico Dureza Rockwell Comum: p = (130-HR)x 0,002 Dureza Rockwell Superficial : p = (100-HR)x0,001 O número de dureza obtido é adimensional. Este é um dos processos mais universais, devido à sua rapidez, facilidade de execução, isenção de erros pessoais, capacidade de distinguir pequenas diferenças de dureza em aço temperado e as pequenas dimensões da impressão obtida, de modo que as peças acabadas e prontas para entrar em serviço podem ser ensaiadas sem danos sensíveis na sua superfície. Existem 3 faixas de dureza Rockwell [26]: - Escala Rockwell B, para materiais de dureza média, na qual se usa como penetrador uma esfera de aço 1/16” de diâmetro e uma carga de 100 kgf ; - Escala Rockwell C, para materiais mais duros, na qual se utiliza como penetrador uma ponta de diamante em forma de cone com ângulo do vértice de 120º e uma carga de 150 kgf (amostras temperadas); - Escala Rockwell A, para materiais muito duros (metal duro, por exemplo), em que o penetrador é o mesmo que o da escala C e a carga de 60 kgf. Figura 11 – As várias fases de aplicação de carga no método de dureza Rockwell ilustradas para a escala C [26] 3.5.1 Escalas Usadas e Precauções Exigidas 30 A Tabela 3 mostra a Escala de dureza Rockwell e aplicações . Escala Penetrador Carga (kgf) Leitura Aplicações B Esfera de 1/16” ∅ 100 C Diamante 150 Preta Aço, fofo duro, fofo maleável perlítico,titânio, aço endurecido e outros metais mais duros que HRB = 100 A Diamante 60 Preta Carbonetos cementados, aço fino, e aços endurecidos de baixa camada de endurecimento. D Diamante 100 Preta Aplicações de aços com camada de endurecimento entre os dois casos acima mencionados, fofo maleável perlítico. E Esfera de 1/8” ∅ 100 Vermelha Fofo, ligas de Al e Mg, metais para mancais. F Esfera de 1/16” ∅ 60 Vermelha Ligas de Cu recozidas, chapas finas de metais moles. G Esfera de 1/16” ∅ 150 Vermelha Fofo, maleável, liga Cu-Ni-Zn,cuproníqueis. Aplicações até HRG = 92 para evitar achatamento da esfera. K Esfera de 1/8” ∅ 150 Vermelha Metais para mancais e outros metais muito moles ou finos. Vermelha Ligas de cobre, aços mole, ligas de alumínio, ferro maleável. Tabela 3 – Escalas de dureza Rockwell e aplicações típicas[26] 31 A espessura mínima para Dureza Rockwell Comum deve ser de 10 vezes a profundidade da impressão. Se a impressão perfurar ou mesmo se ela puder ser notada do outro lado do CP, deve-se passar para uma escala menor ou para a Dureza Rockwel Superficial [26]. A Figura 12 mostra a Escala de Dureza Rockwell. Figura 12 – Escala de dureza Rockwell [26] O espaçamento mínimo entre as impressões deve ser de, no mínimo, 3 vezes o diâmetro da impressão. O início e fim para a utilização das escalas é de: a) Para HRc: 20 ≤ HRc < 70 b) Para HRb: 50 ≤ HRb < 100 c) Para HRf: 73 ≤ HRf < 116,5 32 4 RESULTADOS 4.1 ANÁLISE DOS ESTADOS DAS SUPERFÍCIES A análise das superfícies das peças sujeitas ao desgaste abrange, neste trabalho, o simples exame visual. A Figura 13 apresenta uma engrenagem com danificações por: desgastes de uso excessivo e trincas. Figura 13 – Desgastes no perfil da engrenagem [27] A Figura 14 expõe a mesma engrenagem, porém com o processo de recuperação por meio do uso da solda TIG. Figura 14 – Engrenagem recuperada com solda TIG [28] 33 Comparando com uma engrenagem nova, conforme a Figura 15, conclui-se que ao ser comparada com a engrenagem recuperada com a solda TIG, visualiza-se uma engrenagem recuperada em perfeitas condições para ser utilizada. Figura 15 – Engrenagem sem danos [29] 4.2 ANÁLISE DA COMPOSIÇÃO QUÍMICA DO MATERIAL RECUPERADO A série 43XX possui como elementos de liga, níquel, cromo e molibdênio [30], o que é comprovado pela análise química quando é perceptível a presença dos referidos elementos de liga, ao passo que nos aços carbono não aparecem de forma significativa. Pela classificação da AISI-SAE para os aços ligados, (séries 43XX), segundo observado na Tabela 4, os mesmos devem possuir: ABNT/SAE 4320 C Mn Si Ni Cr Mo 0,17–0,22 0,45–0,65 0,15–0,35 1,65–2,00 0,40–0,60 0,20–0,30 Tabela 4 – Composição química do aço ABNT 4320 [30] O Aço 4320 é amplamente utilizado na fabricação de engrenagens, pinhões, pinos e componentes de máquinas em que há a exigência de dureza superficial obtida pelo processo de cementação. 34 A partir dos resultados obtidos, observado na Tabela 5, conclui-se que a composição química da peça soldada apresenta características similares da composição química do aço conforme a ABNT/SAE. ABNT/SAE 4320 C 0,197–0,196 Mn 0,54–0,55 Si 0,244–0,245 Ni 1,74–1,72 Cr 0,53–0,53 Mo 0,213–0,213 Tabela 5 – Composição química do aço ABNT 4320 após processo de recuperação por solda TIG [31] Conforme citado neste trabalho, verifica-se que durante a soldagem TIG CA, quando o eletrodo de tungstênio torna-se o ânodo na fase positiva de corrente, não emitindo mais elétrons, as perdas de calor no eletrodo de tungstênio não mais ocorrem, e isto gera grande desgaste do tungstênio. Durante esta mesma fase, a peça de trabalho passa a suprir elétrons por efeito de campo e a emissão por efeito de campo diferencia-se do efeito termiônico, “pois causa uma distribuição de energia distinta e nenhum efeito de arrefecimento ocorre”[17]. Ou seja, as perdas causadas por cada elétron emitido são aplicáveis somente a materiais que sustentam a emissão de elétrons por intermédio de efeito termiônico. Se nenhuma perda ocorre para cada elétron emitido, maior calor é gerado na peça de trabalho e isto se traduz em uma melhoria nas características de fusão do cordão de solda. O ignitor de alta frequência é mantido funcionando durante a soldagem para facilitar a reabertura do arco e aumentar a sua estabilidade. Recentemente, fontes de energia modernas têm permitido a soldagem com polaridade variada com onda de formato retangular (em oposição à corrente alternada comum cuja onda tem um formato senoidal). Nesse caso, como a troca de polaridade é quase instantânea, o uso de alta frequência para manter o arco pode ser dispensado. Estas fontes permitem ainda ajustar a relação entre os tempos de cada polaridade da corrente, permitindo, assim, aperfeiçoar a ação de limpeza do arco e minimizar o desgaste do eletrodo. Por fim, a solda TIG é usada principalmente para juntas de menor espessura. Trabalha, em geral, com corrente alternada e eletrodo de tungstênio puro para garantir a remoção superficial de alumina (Al2O3) sem um aquecimento excessivo do eletrodo. 35 4.3 ANÁLISE E RESULTADO DO ENSAIO DE DUREZA DE ROCKWELL A dureza de um material é comumente relacionada com a resistência à deformação por penetração para avaliação de pequenas áreas. A dureza da junta soldada pode apresentar vários comportamentos, dependendo dos ciclos térmicos impostos durante a soldagem, da composição química dos metais de adição e da equivalência entre as propriedades mecânicas do metal de adição e o metal de base. A seguir, na Figura 16, observa-se a macrografia da peça com a indicação das zonas termicamente afetadas. ZF ZTA Metal base Figura 16 – Macrografia com indicação do metal base e zona afetada[32] Com o teste de Dureza de Rockwell na peça, observa-se na Tabela 6, os seguintes resultados: Metal base 22 HRc ZTA ZF 40 HRc 22 HRc Tabela 6 – Resultado das impressões de dureza [33] Conforme a escala de dureza de Rockwell para HRc tem-se o valor de 20 ≤ HRc < 70 sendo considerado ponto de dureza ideal, sem apresentar deformações na peça [26]. Analisando a tabela acima, verifica que a peça soldada apresentou na ZTA uma dureza mais elevada que o metal base. Ao ser realizado tratamento térmico, conseguiu-se o alívio das tensões residuais, eliminando, portanto, o risco de trincas nesta região soldada. 36 5 CONCLUSÃO As engrenagens estão presentes em quase todos os sistemas que transmitem potência de uma unidade motora para uma unidade consumidora. Uma característica extremamente importante é o fato de que em função da configuração ou arranjo destes elementos, pode-se alterar (aumentar ou reduzir) variáveis da transmissão, por exemplo, a rotação, a velocidade angular e principalmente o torque. Quanto ao processo de soldagem, no momento em que os materiais metálicos são submetidos por este processo, a solda gera um aquecimento extremamente localizado, pelo qual o material fica sujeito às variações volumétricas nesta localização, além de transformações microestruturais e mudança de propriedades [2]. Como resultado, um intenso processo de deformações desenvolve-se na ZF (zona fundida) e ZTA (zona termicamente afetada pelo calor). Estas deformações são acomodadas pelo desenvolvimento de tensões elásticas e por alterações no formato de toda a estrutura soldada. Para se evitar estes problemas, é importante conhecer as possíveis complicações que os materiais podem apresentar ao serem soldados, os fatores do material, do projeto e do procedimento de soldagem que as afetam e a sua influência no comportamento em serviço da estrutura soldada. A solda TIG apresenta uma difusividade térmica nos aços menor, o que contribui para que a soldagem a arco dos mesmos não apresente problemas. Pela análise estrutural, metalografia macrográfica e pelo ensaio de Rockwell, pode-se verificar a possibilidade da recuperação de uma engrenagem danificada, sem que a peça apresente deformidades em sua estrutura e baixa qualidade na solda. Por fim, obteve-se um conhecimento mais detalhado sobre a solda TIG e sua aplicabilidade, além de mostrar sua eficiência no processo de restauração de uma engrenagem. Cabe como sugestão futura uma análise metalográfica por micrografia com o intuito de realizar uma verificação detalhada no sentido de: - caracterização da matriz da microestrutura ( Microconstituintes – ferrita, perlita, martensita, bainita, ferrita delta, austenita, austenita retida, fase alfa, fase sigma, fase chi); tratamentos térmicos realizados ( normalização, têmpera, revenimento, beneficiamento, cementação, nitretação, revestimento, etc.); - contagem de nódulos de grafita em ferros fundidos; - classificação de inclusões em aços; classificação de grafitas em ferros fundidos; - tamanho de grãos e homogeneidade (porosidades, segregações, etc.). 37 6 REFERÊNCIAS [1] WAINER, E. Curso de soldagem. 4. ed. São Paulo: Associação Brasileira de Metais, 1971. [2] CALLISTER, W. D. Ciência e engenharia de materiais: uma introdução. 5. ed. Rio de Janeiro: LTC, 2002. [3] JUNIOR,Auteliano A. dos Santos. Engrenagens cilíndricas de dentes retos. Apostila para os Cursos: Sistemas Mecânicos e Elementos de Máquinas. Faculdade de Engenharia Mecanica da UNICAMP. Universidade Estadual de Campinas; 2003. [4] NICE, K. Como funcionam as engrenagens: engrenagens de dentes retos. 2009. Disponível em: <http://ciencia.hsw.uol.com.br/engrenagens2.htm>. [5] COLLINS, J. A. Projeto mecânico de elementos de máquinas. LTC, 2006. [6] RODRIGUES, L. E. M. Curso de especialização em manutenção produtiva total. 2008. [7] KODA, F. Estudo da fadiga de contato em engrenagens cilíndricas de dentes retos. Dissertação (Mestrado), Universidade Tecnológica Federal do Paraná – UTFPR, 2009. [8] CRUZ, Sidinei T.; Falhas na engrenagem. 1 foto, color, 2011. [9] GERKEN, J. M. Gas tungsten arc welding. James F. Lincoln Arc Welding Foundation. 42p. [10] LABORATÓRIO DE SOLDAGEM E ENSAIOS NÃO-DESTRUTIVOS. Introdução à física do arco voltaico e sua aplicação na soldagem dos metais. Apostila de autoria do Prof. Paulo J. Modenesi. Disponível em: <http://www.demet.ufmg.br/labs/soldagem/>. Acesso em: 12/09/2011. [11] NEMCHINSKY, V. A. The effect of the type of plasma gas on current constriction at the molten tip of an arc electrode. Journal of Physics D. Applied Physics, v. 29, n. 5, maio 1996. [12] LANCASTER, J. F. The physics of welding. 2. ed. Pergamom Press, 1986. 335p. [13] MODENESI, P. J.; SANTOS, M. Metalurgia da soldagem. [s.l.], 2001. [14] FUERSCHBACH, P. W. Cathodic cleaning and heat input in variable polarity plasma arc welding of aluminum. Welding Journal, v. 77, n. 7, p. 76s-85s, fev. 1998. [15] GUILE, A. E. Processes at arc cathode roots on nonrefractory metals having films of their own oxide. Arc Physics and Weld Pool Behaviour, p. 79-86, 1979. 38 [16] AMERICAN SOCIETY FOR METALS – ASM. Handbook welding brazing and soldering. ASM, 1993. v. 6. [17] VONENGEL, A. Ionized gases. Clarendon Press, 1965. [18] YARMUCH, M. A. R.; PATCHETT, B. M. Variable ac polarity gtaw fusion behavior in 5083 aluminum. Welding Journal, v. 86, n. 02, p. 196s-200s, jul. 2007. [19] MODESI, Paulo J, Soldabilidade de algumas ligas metálicas. Departamento de Engenharia Metalúrgica e de Materais. Universidade Federal de Minas Gerais, 2008. [20] CRUZ, Sidinei T.; Peça após aquecimento. 1 foto, color, 2011. [21] CRUZ, Sidinei T.; Cordões de solda e o processo de martelamento. 1 foto, color, 2011. [22] Macrografia. In Infopédia [Em linha]. Porto: Porto Editora, 2003-2012. [Consult. 201206-25]. Disponível em: <URL: http://www.infopedia.pt/$macrografia>. [23] ROHDE, Regis A. Metalografia: Preparação de amostras. Uma abordagem prática. Versão-3.0, 2010. [24] CRUZ, Sidinei T.; Região soldada para análise metalográfica por macrografia. 1 foto, color, 2012. [25] Preparação de amostras http://bf.no.sapo.pt/cmi/PrepMetalograf-4.PDF. metalográficas. Disponível em [26] Controle de qualidade: ensaio de dureza. São Paulo: Panambra, 1974. [27] CRUZ, Sidinei T.; Desgastes no perfil da engrenagem, 1foto, color, 2011. [28] CRUZ, Sidinei T.; Engrenagem recuperada com solda TIG, 1foto, color, 2011. [29] Engrenagem sem danos. 1 imagem, color, Disponível em http://www.dimadiesel.com.br/Diferencial/Engrenagem/engrenagem-caixa-satelite-baixa3273530586-hl-5___35364-SIT.html. [30] CHIAVERINI, V. Aços e ferros fundidos. 7. ed. Associação Brasileira de Materiais – ABM, 2005. ISBN 85-867788-48-6. [31] CRUZ, Sidinei T.; Composição química do aço ABNT 4320 após processo de recuperação por solda TIG, 1tabela, color, 2012. [32] CRUZ, Sidinei T.; Macrografia com indicação do metal base e zona afetada, 1foto, color, 2012. [33] CRUZ, Sidinei T.; Resultado das impressões de dureza. 1tabela, color, 2012.

Download

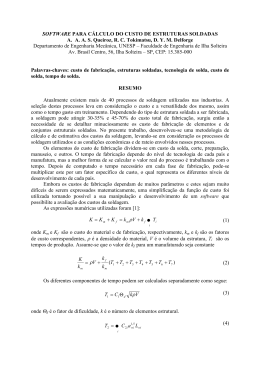

![[klicka här och skriv rubrik]](http://s1.livrozilla.com/store/data/000822991_1-07352001011257e2d8503b471eed4503-260x520.png)